Hersteller von Kleinserien haben die Qual der Wahl: monatelang auf teure Werkzeuge warten oder mit alternativen Methoden Kompromisse bei der Präzision eingehen. Diese Lücke zwischen Prototyp und Massenproduktion führt zu Verzögerungen, erhöht die Kosten und schränkt die Designflexibilität ein, wenn Sie sie am meisten brauchen.

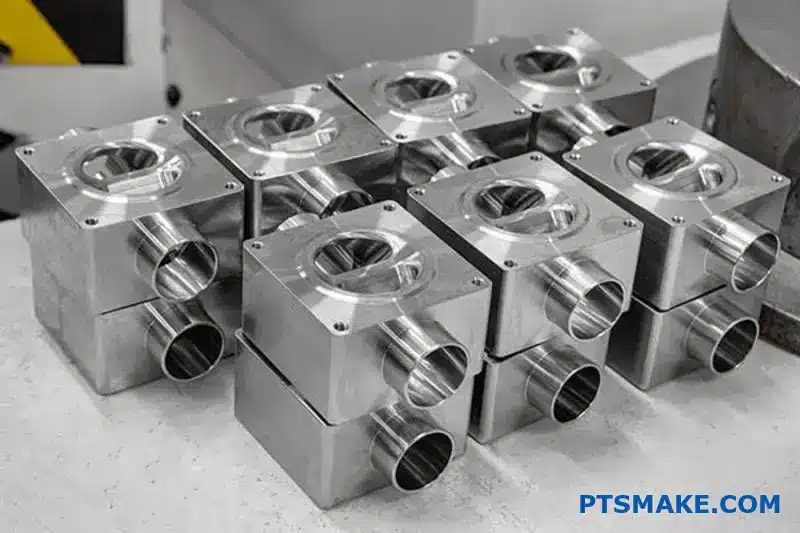

Die CNC-Bearbeitung von Kleinserien überbrückt die Lücke zwischen Prototyping und Massenproduktion und liefert Präzisionsteile in Mengen von 10 bis 10.000 Stück mit kürzeren Durchlaufzeiten und geringeren Vorlaufkosten als herkömmliche Fertigungsmethoden.

Dieser Fertigungsansatz hat die Art und Weise, wie Unternehmen Produkte auf den Markt bringen, verändert. Bei PTSMAKE habe ich mit Kunden zusammengearbeitet, die ihre Produktentwicklungszyklen um 40% verkürzt haben, indem sie CNC-Bearbeitung in kleinen Stückzahlen für die Brückenproduktion einsetzten. Die Technologie bietet etwas Einzigartiges: die Präzision der CNC-Bearbeitung ohne die hohen Einrichtungskosten der Massenproduktion von Werkzeugen. Ganz gleich, ob Sie die Marktnachfrage testen, kundenspezifische Komponenten herstellen oder saisonale Produkte herstellen, die Kenntnis der CNC-Bearbeitung von Kleinserien kann Ihrem Unternehmen auf den schnelllebigen Märkten von heute einen Wettbewerbsvorteil verschaffen.

Die wichtigsten Vorteile der CNC-Bearbeitung von Kleinserien für die moderne Fertigung?

Hatten Sie schon einmal das Gefühl, dass hohe Werkzeugkosten und lange Vorlaufzeiten für eine kleine Charge kundenspezifischer Teile den Schwung und die Innovationskraft Ihres Projekts bremsen?

Die CNC-Bearbeitung von Kleinserien bietet unvergleichliche Fertigungsflexibilität, schnelle Durchlaufzeiten und Kosteneffizienz für Kleinserien. Diese Methode ermöglicht es Unternehmen, Design-Iterationen zu beschleunigen, die Zeit bis zur Markteinführung zu verkürzen, Bestandsrisiken zu minimieren und sich schnell an die Marktanforderungen anzupassen, was zu einem Eckpfeiler der modernen Produktentwicklung geworden ist.

In der modernen Fertigungslandschaft sind Schnelligkeit und Flexibilität gefragt. Vorbei sind die Zeiten, in denen ein Unternehmen es sich leisten konnte, Monate mit der Entwicklung eines einzigen Prototyps zu verbringen oder sich auf der Grundlage unbewiesener Annahmen auf eine Großserie festzulegen. Hier kommt die CNC-Bearbeitung von Kleinserien zum Tragen, die eine Brücke zwischen ersten Konzepten und marktreifen Produkten schlägt. Sie verändert die Art und Weise, wie wir an die Produktentwicklung herangehen, grundlegend.

Echte Flexibilität in der Fertigung entfesseln

Im Gegensatz zum Spritzguss, der erhebliche Vorabinvestitionen in Formen erfordert, ist die CNC-Bearbeitung ein direkter digitaler Fertigungsprozess. Ihre CAD-Datei ist das einzige Werkzeug, das Sie benötigen, um loszulegen. Diese "werkzeuglose" Natur bietet unglaubliche Flexibilität. Wenn ein Entwurf eine kleine Änderung oder eine komplette Überarbeitung benötigt, aktualisieren Sie einfach die digitale Datei. Es gibt keine kostspieligen Formänderungen oder Abschreibungen. Diese Flexibilität erstreckt sich auch auf die Materialien. Bei PTSMAKE wechseln wir häufig zwischen der Bearbeitung von Aluminium für einen leichten Prototyp an einem Tag und PEEK für ein Hochleistungsendteil am nächsten Tag, und das alles mit derselben Ausrüstung. Diese Möglichkeit, verschiedene Materialien zu testen, ist in der F&E-Phase von unschätzbarem Wert.

Beschleunigen Sie Ihre Markteinführungszeit

Im heutigen Wettbewerbsumfeld ist Geschwindigkeit alles. Die Kleinserienfertigung verkürzt den Produktentwicklungszyklus erheblich, so dass Sie Ihr Produkt schneller in die Hände der Kunden geben können.

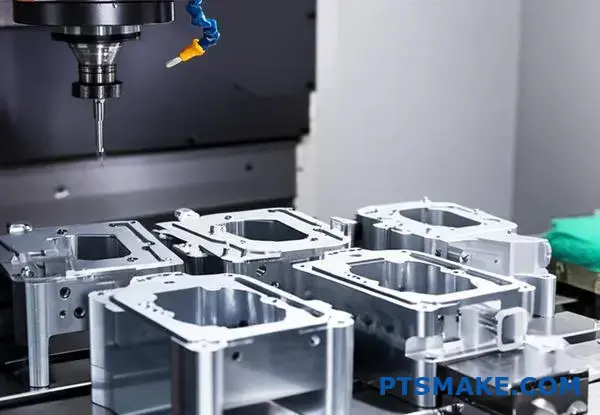

Von der digitalen Datei zum physischen Teil

Der Prozess ist bemerkenswert rationalisiert. Sobald wir ein 3D-Modell erhalten, erstellt unsere CAM-Software die Werkzeugwege, und die Maschinen können innerhalb weniger Stunden mit dem Schneiden von Material beginnen. Diese Effizienz bedeutet, dass Sie einen funktionsfähigen Prototyp oder eine Kleinserie von Teilen in Produktionsqualität innerhalb weniger Tage, nicht Wochen oder Monate, in Händen halten können. Diese schnelle Feedbackschleife ist entscheidend für die Validierung von Entwürfen und die schnelle Entscheidungsfindung.

Das Kosten-Nutzen-Verhältnis von Kleinserien

Eines der größten Hindernisse in der traditionellen Fertigung ist die Größenvorteile. Es ist oft nicht rentabel, eine kleine Menge von Teilen zu produzieren. Die CNC-Bearbeitung von Kleinserien stellt dieses Modell auf den Kopf, indem sie den Hauptkostentreiber eliminiert: die Werkzeugherstellung. Da keine teure Form benötigt wird, bleiben die Kosten pro Teil auch bei einer einzigen Einheit angemessen. Dieser Pay-as-you-go-Ansatz minimiert das finanzielle Risiko und setzt Kapital frei, das sonst in Werkzeugen und überschüssigen Beständen gebunden wäre. Sie können genau das bestellen, was Sie brauchen, wenn Sie es brauchen.

| Merkmal | CNC-Bearbeitung von Kleinserien | Traditionelle Massenproduktion |

|---|---|---|

| Kosten für die Erstausstattung mit Werkzeugen | Keine / Sehr gering | Hoch bis sehr hoch |

| Vorlaufzeit (erster Artikel) | Tage | Wochen oder Monate |

| Flexibilität bei der Gestaltung | Hoch (leicht modifizierbar) | Niedrig (kostspielig zu ändern) |

| Ideale Chargengröße | 1 - 10.000+ Einheiten | 10.000+ Einheiten |

Die Freiheit zu Iteration und Innovation

Innovation findet selten in einem einzigen Schritt statt, sondern ist ein Prozess der kontinuierlichen Verfeinerung. Die Kleinserienfertigung unterstützt diesen iterativen Prozess perfekt. Sie können eine erste Version herstellen, sie in einer realen Anwendung testen, Feedback einholen und dann eine verbesserte Version herstellen. Dieser Zyklus kann schnell und kostengünstig wiederholt werden. Er ermöglicht es Ingenieuren, schnell zu versagen, zu lernen und zu einem optimierten Design zu gelangen, ohne das Budget zu sprengen. Außerdem wird so sichergestellt, dass kritische Designelemente, die durch Standards wie Geometrische Dimensionierung und Tolerierung (GD&T)[^1], perfektioniert werden, bevor sie in größerem Maßstab produziert werden.

Branchen, die die CNC-Bearbeitung von Kleinserien nutzen.

Haben Sie schon einmal eine Kleinserie hochspezialisierter Teile benötigt, für die Sie nur ein Angebot für Massenproduktionswerkzeuge erhalten haben? So bleiben innovative Projekte oft stecken, bevor sie überhaupt beginnen können.

Die CNC-Bearbeitung von Kleinserien ist ein wichtiger Fertigungsprozess für Branchen wie Luft- und Raumfahrt, Automobilbau, Medizintechnik, Elektronik und Industriemaschinen. Sie ermöglicht ein schnelles Prototyping, die Herstellung kundenspezifischer Teile und eine Brückenproduktion ohne die hohen Kosten der traditionellen Massenfertigung.

Die Kleinserienfertigung ist keine Einheitslösung; ihr Wert ist sehr spezifisch für die Anforderungen der einzelnen Branchen. Bestimmte Sektoren profitieren von ihrer Fähigkeit, Präzision und Geschwindigkeit zu liefern, ohne dass große Werkzeuge benötigt werden. Schauen wir uns einige Bereiche an, in denen dieser Effekt besonders ausgeprägt ist.

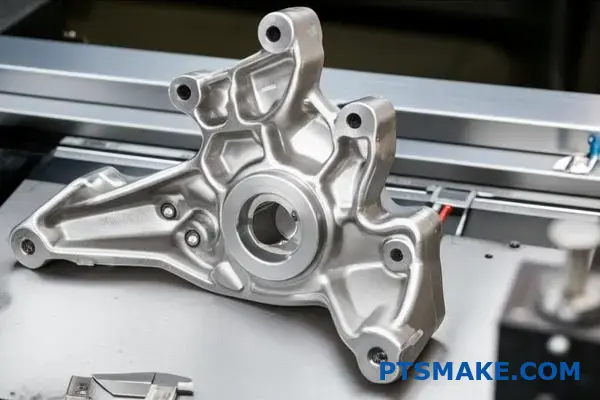

Luft- und Raumfahrt und Verteidigung

In der Luft- und Raumfahrt gibt es keinen Spielraum für Fehler. Jedes Bauteil, von einer einfachen Halterung bis zu einer komplexen Turbinenschaufel, muss unglaublich strenge Normen erfüllen. Die CNC-Bearbeitung von Kleinserien ist hier aus mehreren Gründen unerlässlich. Erstens eignet sie sich perfekt für die Herstellung von Prototypen für neue Konstruktionen, die strengen Tests unterzogen werden müssen. Zweitens wird sie für die Herstellung von Vorrichtungen verwendet, die die Teile während der Montage halten und die oft für ein bestimmtes Flugzeugmodell einzigartig sind.

So könnte ein Team beispielsweise nur ein Dutzend kundenspezifische Gehäuse für ein neues Avioniksystem benötigen. Die Herstellung einer Gussform dafür wäre unglaublich teuer und zeitaufwändig. Stattdessen können wir diese Teile direkt aus einem Block aus luftfahrttauglichem Aluminium oder Titan herstellen. Dieses Verfahren gewährleistet, dass die Teile das erforderliche Verhältnis zwischen Festigkeit und Gewicht aufweisen und extremen Bedingungen standhalten. Die verwendeten Materialien müssen eine vorhersehbare Leistung unter Belastung aufweisen, und die Bearbeitung aus einem massiven Block zertifizierten Materials garantiert diese Integrität. Diese Methode ermöglicht auch schnelle Design-Iterationen, was in der Entwicklungsphase häufig erforderlich ist. Die Möglichkeit, kleine Anpassungen vorzunehmen und eine neue Charge von Teilen innerhalb von Tagen und nicht Monaten zu produzieren, ist von unschätzbarem Wert. Das ist ein Maß an Flexibilität, das die traditionelle Fertigung bei kleinen Stückzahlen einfach nicht bieten kann. Wir sehen oft Projekte, die ein hohes Maß an Material erfordern Biokompatibilität1ein Faktor, den die maschinelle Bearbeitung durch die Aufrechterhaltung der Materialreinheit besonders gut bewältigt.

Herstellung medizinischer Geräte

Die medizinische Industrie hat den gleichen Präzisionsbedarf wie die Luft- und Raumfahrt, aber zusätzlich noch die kritische Anforderung der menschlichen Sicherheit. Die CNC-Bearbeitung von Kleinserien ist ein Eckpfeiler der Entwicklung medizinischer Geräte. Denken Sie an chirurgische Instrumente, orthopädische Implantate und Komponenten für Diagnosegeräte. Viele dieser Produkte werden in relativ kleinen Stückzahlen hergestellt.

Individuelle Implantate

Ein Patient braucht vielleicht eine maßgeschneiderte Hüftprothese oder eine spezielle Knochenplatte, die auf seine Anatomie zugeschnitten ist. Es ist unmöglich, diese in Massenproduktion herzustellen. Mit Hilfe der CNC-Bearbeitung können wir anhand der CT-Scandaten eines Patienten ein 3D-Modell erstellen und dann ein perfekt passendes Implantat aus Materialien wie Titan oder PEEK fertigen. Dieser Grad der Personalisierung verbessert die Ergebnisse für den Patienten erheblich.

Prototyping und Tests

Bevor ein neues chirurgisches Instrument zugelassen wird, durchläuft es zahlreiche Designänderungen. Ingenieure und Chirurgen müssen verschiedene Versionen in der Hand halten und testen. Die CNC-Bearbeitung von Kleinserien ermöglicht es Unternehmen wie PTSMAKE, eine Handvoll Prototypen herzustellen, die sie dann bewerten können. Auf der Grundlage ihres Feedbacks können wir das Design schnell verfeinern und einen weiteren Satz herstellen. Dieser iterative Prozess ist für die Entwicklung sicherer und wirksamer medizinischer Geräte unerlässlich.

| Industrie | Allgemeine Materialien | Schlüsselanforderung | Beispiel Teil |

|---|---|---|---|

| Luft- und Raumfahrt | Titan, Inconel, Aluminium 7075 | Extremes Verhältnis von Stärke zu Gewicht | Avionik-Gehäuse |

| Medizinische | PEEK, Edelstahl 316L, Titan | Biokompatibilität, Sterilisierbarkeit | Chirurgischer Leitfaden |

Neben den anspruchsvollen Bereichen der Luft- und Raumfahrt und der Medizin bietet die CNC-Bearbeitung von Kleinserien entscheidende Vorteile für Branchen, die Innovation und Marktanforderungen miteinander in Einklang bringen müssen. Diese Sektoren sind auf Schnelligkeit, Anpassungsfähigkeit und die Fähigkeit angewiesen, ohne große Kosten zu schwenken. Hier kommt die Flexibilität der Produktion von Teilen in kleineren Serien voll zur Geltung.

Automobilindustrie

Die Automobilindustrie, insbesondere im Bereich der Hochleistungsfahrzeuge, der Oldtimer-Restaurierung und der Vorserienerprobung, ist in hohem Maße von der Kleinserienproduktion abhängig. Die Automobilhersteller produzieren nicht einfach Millionen identischer Autos, sondern sind ständig auf der Suche nach Innovationen.

Leistung und Aftermarket

Denken Sie an ein Team, das einen Rennwagen baut, oder an ein Unternehmen, das einen Kompressorsatz für den Nachrüstmarkt entwickelt. Sie benötigen spezielle Komponenten wie kundenspezifische Halterungen, einzigartige Ansaugkrümmer oder leichte Aufhängungsteile. Dies sind keine Massenartikel. Die CNC-Bearbeitung ermöglicht es ihnen, eine kleine Serie dieser Teile aus hochfestem Aluminium oder Stahl herzustellen, sie auf der Rennstrecke zu testen und Anpassungen vorzunehmen. Dies ist die einzige Möglichkeit, diese maßgeschneiderten Komponenten herzustellen.

Brücke zur Produktion

Wenn ein großer Automobilhersteller ein neues Modell entwickelt, werden Hunderte von Vorserienfahrzeugen zu Testzwecken hergestellt. Für diese Fahrzeuge werden Tausende von Teilen benötigt, die noch nicht für die Massenproduktion geeignet sind. Die CNC-Bearbeitung von Kleinserien "überbrückt" diese Lücke und liefert qualitativ hochwertige, funktionale Teile, die die Form und Funktion des Endprodukts nachahmen, bis das Fließband bereit ist. Nach unserer Erfahrung bei PTSMAKE ist dies ein entscheidender Schritt, der dazu beiträgt, Designfehler zu beseitigen, bevor Millionen in Produktionsformen investiert werden.

Unterhaltungs- und Industrieelektronik

Die Elektronikindustrie entwickelt sich in rasantem Tempo. Ein neues Produkt ist oft schon nach einem Jahr veraltet. Dieser schnelle Lebenszyklus macht die CNC-Bearbeitung von Kleinserien zu einem idealen Partner für Entwicklungs- und Nischenprodukte. Es geht um die Herstellung von kundenspezifischen Gehäusen, Kühlkörpern und Befestigungselementen für neue Geräte. Wenn ein Unternehmen beispielsweise einen neuen Server oder ein wissenschaftliches Gerät entwickelt, liegt die erste Auflage vielleicht nur bei ein paar hundert Stück. Die maschinelle Bearbeitung von Aluminiumgehäusen ist weitaus kosteneffizienter als die Investition in Druckgusswerkzeuge für eine so geringe Stückzahl. Außerdem erhält man so ein hochwertiges Aussehen und eine hochwertige Haptik, die man mit anderen Methoden nicht erreichen kann.

| Industrie | CNC-Anwendung | Warum es so wichtig ist |

|---|---|---|

| Automobilindustrie | Leistungsteile | Ermöglicht Anpassungen und Tests für Nischenmärkte. |

| Elektronik | Kundenspezifische Gehäuse | Bietet ein hochwertiges Finish für Produkte in kleinen Stückzahlen. |

| Industrielle Maschinen | Ersatzteile | Löst das Problem der Veralterung von kritischen Altgeräten. |

Industrielle Maschinen

Betrachten wir zum Schluss noch die Industriemaschinen. Fabriken arbeiten mit komplexen Anlagen, und wenn bei einer älteren Maschine ein Teil kaputt geht, kann es sein, dass der Originalhersteller keinen Ersatz mehr liefern kann. Dies kann zum Stillstand einer ganzen Produktionslinie führen. Wir haben Kunden dabei geholfen, ein einzelnes Ersatzgetriebe oder eine Ersatzwelle nachzubauen und zu bearbeiten, so dass ihre Anlagen innerhalb weniger Tage wieder in Betrieb genommen werden konnten. Diese On-Demand-Fähigkeit wird auch genutzt, um kundenspezifische Komponenten für automatisierte Systeme zu entwickeln, so dass Fabriken einzigartige Maschinen bauen können, die auf ihren spezifischen Fertigungsprozess zugeschnitten sind.

Von der Luft- und Raumfahrt bis zur Automobilindustrie ist die CNC-Bearbeitung von Kleinserien der unbesungene Held, der Innovation und Effizienz ermöglicht. Sie ermöglicht die Herstellung präziser, qualitativ hochwertiger, kundenspezifischer Teile ohne die finanzielle Belastung und den Zeitaufwand für die Herstellung von Werkzeugen für die Massenproduktion. Diese Flexibilität ist entscheidend für alles, von der Entwicklung neuer medizinischer Geräte und dem Bau von Rennwagen bis hin zur Herstellung von Nischenelektronik und dem reibungslosen Betrieb von Industriemaschinen. Sie ermöglicht es den Ingenieuren, spezielle Produkte zu testen, zu verbessern und schneller auf den Markt zu bringen.

Anwendungen: Vom Prototyping bis zum Endverbraucherteil.

Haben Sie Schwierigkeiten, qualitativ hochwertige, funktionale Teile zu erhalten, ohne die enormen Kosten und den Aufwand für die Herstellung von Werkzeugen für die Serienproduktion? Diese kritische Lücke kann selbst die innovativsten Projekte zum Stillstand bringen.

Die CNC-Bearbeitung von Kleinserien ist unglaublich vielseitig und erfüllt wichtige Funktionen, von der Erstellung von schnellen Prototypen mit hoher Genauigkeit bis hin zur Herstellung von kundenspezifischen Komponenten für den Endverbrauch. Sie ist die ideale Lösung für die Brückenproduktion, Markttests und die Herstellung kritischer Ersatz- oder Altteile für Spezialgeräte und rationalisiert den gesamten Produktlebenszyklus.

Die CNC-Bearbeitung von Kleinserien ist weit mehr als nur eine einstufige Lösung; sie ist ein strategisches Werkzeug, das sich an die verschiedenen Phasen des Produktentwicklungszyklus anpassen lässt. Ihre Flexibilität ermöglicht es Ingenieuren und Produktdesignern, nahtlos von der Konzeptvalidierung zu marktreifen Produkten überzugehen. Schauen wir uns die wichtigsten Anwendungen an.

Rapid Prototyping: Mehr als Form und Passform

Während sich der 3D-Druck hervorragend für erste Konzepte eignet, ist die CNC-Bearbeitung das Mittel der Wahl für funktionale Prototypen. Und warum? Weil diese Prototypen aus massiven Blöcken von Werkstoffen in Produktionsqualität gefertigt werden und die gleichen mechanischen Eigenschaften, die gleiche Festigkeit und Haltbarkeit aufweisen wie das endgültige Teil. Dies ermöglicht Ihnen die Durchführung realer Tests für Belastung, Wärmebeständigkeit und Betriebsleistung - Tests, die ein 3D-gedrucktes Modell wahrscheinlich nicht bestehen würde. Die Präzision der CNC-Technik stellt außerdem sicher, dass Toleranzen und Oberflächenbeschaffenheit mit den endgültigen Konstruktionsspezifikationen übereinstimmen, so dass Sie ein genaues Abbild des Endprodukts erhalten. Bei PTSMAKE sehen wir oft, wie Kunden diese originalgetreuen Prototypen für Investorendemos oder Benutzertests verwenden, bei denen funktionale Zuverlässigkeit nicht verhandelbar ist. Sie ermöglichen ein Maß an Validierung, das echtes Vertrauen schafft, bevor man sich für teure Werkzeuge entscheidet. Dieser Prozess gibt entscheidende Einblicke in die Eigenschaften des Teils Isotropie2 und wie sie sich unter Stress verhalten wird.

Brückenproduktion: Das entscheidende Glied

Die Zwischenproduktion ist die kritische Fertigungsphase zwischen der Prototypenherstellung und der Massenproduktion in großem Maßstab. Hier kann die CNC-Bearbeitung von Kleinserien ihre Stärken ausspielen. Sie dient als "Brücke", um Ihr Produkt schneller auf den Markt zu bringen, während die endgültigen Werkzeuge für die Massenproduktion noch vorbereitet werden. Diese Strategie ist perfekt für einige Schlüsselszenarien:

- Markttest: Führen Sie Ihr Produkt bei einer Gruppe von Early Adopters ein, um vor der vollständigen Markteinführung Feedback zu sammeln.

- Erster Produktionslauf: Erfüllen Sie erste Kundenaufträge, ohne monatelang auf Spritzgussformen oder andere Werkzeuge für hohe Stückzahlen zu warten.

- Verfeinerung des Prozesses: Nutzen Sie die Kleinserie, um mögliche Probleme bei der Herstellung zu erkennen und zu beheben, bevor Sie die Produktion hochfahren.

Hier ist ein einfacher Vergleich der Produktionsstufen:

| Bühne | Menge | Kosten pro Teil | Vorlaufzeit |

|---|---|---|---|

| Prototyping | 1-50 | Hoch | Kurz (Tage) |

| Brückenproduktion | 50-10,000 | Mäßig | Mittel (Wochen) |

| Massenproduktion | 10,000+ | Niedrig | Lang (Monate) |

Dieser stufenweise Ansatz entschärft die Risiken bei der Produkteinführung und bietet unschätzbare Flexibilität.

Über das Entwicklungsstadium hinaus behauptet sich die CNC-Bearbeitung von Kleinserien als primäre Fertigungsmethode für Teile, die nie in Serie gehen werden. Diese Fähigkeit ist für spezialisierte Industrien und für die Verlängerung der Lebensdauer wertvoller Ausrüstung unerlässlich. Es geht darum, Präzision und Zuverlässigkeit genau dann und dort zu liefern, wo sie benötigt werden, ohne die Zwänge der Wirtschaftlichkeit von Großserien.

Kundenspezifische Komponenten für Spezialgeräte

In Branchen wie der Luft- und Raumfahrt, der Medizintechnik und der Robotik sind "geringe Stückzahlen" oft der Standard. Komponenten für einen chirurgischen Roboter, einen Satelliten oder eine kundenspezifische Fabrikautomatisierungsanlage werden nicht in Millionen Stückzahlen benötigt. Sie werden zu Dutzenden oder Hunderten benötigt, aber mit extremer Präzision und oft aus exotischen, schwer zu bearbeitenden Materialien wie Titan oder PEEK. Für diese Anwendungen ist die CNC-Bearbeitung von Kleinserien kein vorübergehender Schritt, sondern die endgültige Produktionsmethode. Sie bietet die Möglichkeit, hochkomplexe Geometrien zu erstellen und enge Toleranzen zu erreichen, die mit anderen Methoden unmöglich sind. Dies ermöglicht kontinuierliche Innovationen und Anpassungen, da die Entwürfe für jede neue Charge optimiert und verbessert werden können, ohne dass massive Umrüstkosten anfallen. Unsere Erfahrung mit Kunden in diesen fortschrittlichen Sektoren zeigt, dass die Fähigkeit, eine kleine Charge auftragskritischer Teile auf Abruf zu produzieren, einen erheblichen Wettbewerbsvorteil darstellt.

Ersatz- und Altteile: Maschinen am Laufen halten

Was passiert, wenn eine kritische Komponente in einer zehn Jahre alten Fertigungslinie ausfällt und der Originalhersteller (OEM) dieses Teil nicht mehr produziert? Dies ist ein häufiges und teures Problem. Man hat oft die Wahl zwischen einer kompletten, kostspieligen Überholung der Maschinen oder ihrer völligen Verschrottung. Die CNC-Bearbeitung von Kleinserien bietet eine dritte, effizientere Lösung. Wir können das defekte Bauteil anhand eines Musters oder alter Zeichnungen zurückentwickeln und ein identisches oder sogar verbessertes Ersatzteil herstellen. Dies ist ein Rettungsanker für Unternehmen, die sich auf alte Anlagen verlassen. Die Herstellung eines einzelnen Zahnrads oder einer kundenspezifischen Halterung kann ein Unternehmen vor Hunderttausenden von Dollar an Investitionskosten bewahren und kostspielige Ausfallzeiten verhindern.

| Aspekt | OEM-Teil (falls verfügbar) | CNC-gefrästes Altteil |

|---|---|---|

| Verfügbarkeit | Oft eingestellt | Auf Anfrage hergestellt |

| Vorlaufzeit | Kann Monate oder unendlich lang sein | In der Regel Tage oder Wochen |

| Material-Optionen | Begrenzt auf die ursprüngliche Spezifikation | Kann für bessere Leistung aufgerüstet werden |

| Kosten | Kann bei Altbeständen sehr hoch sein | Kostengünstig für 1-100 Einheiten |

Diese On-Demand-Fertigungsmöglichkeiten sind für Wartung, Reparatur und Betrieb (MRO) in zahlreichen Branchen unverzichtbar.

Zusammenfassend lässt sich sagen, dass die CNC-Bearbeitung von Kleinserien ein einzigartig anpassungsfähiger Fertigungsprozess ist. Sie ist nicht auf eine einzige Phase beschränkt, sondern bietet einen strategischen Wert für den gesamten Produktlebenszyklus. Von der Erstellung robuster, funktionaler Prototypen für strenge Tests bis zur Überbrückung der Lücke zur Massenproduktion beschleunigt sie die Entwicklung. Darüber hinaus ist es die ideale Produktionsmethode für kundenspezifische, hochpräzise Komponenten und eine unverzichtbare Lösung für die Herstellung von Altteilen, die sicherstellt, dass wertvolle Ausrüstungen noch viele Jahre lang einsatzbereit und produktiv bleiben.

Konstruktionsstrategien für die kosteneffiziente CNC-Bearbeitung von Kleinserien?

Haben Sie Schwierigkeiten, komplizierte Konstruktionen mit Ihrem Budget in der Kleinserienfertigung in Einklang zu bringen? Lassen komplexe Merkmale und teure Materialien Ihre CNC-Bearbeitungskosten außer Kontrolle geraten?

Um die CNC-Bearbeitung von Kleinserien kosteneffizient zu gestalten, sollten Sie sich auf die fertigungsgerechte Konstruktion (DFM) konzentrieren. Dies bedeutet eine Vereinfachung der Geometrien, die Vermeidung von Merkmalen, die eine mehrachsige Bearbeitung erfordern, und die Auswahl von Materialien, die ein gutes Gleichgewicht zwischen Leistung und Bearbeitbarkeit bieten. Diese Strategien reduzieren direkt die Maschinenzeit und die Komplexität der Einrichtung.

Optimieren Sie Ihr Teiledesign für die Fertigung

Die größten Kosteneinsparungen bei der CNC-Bearbeitung von Kleinserien ergeben sich in der Entwurfsphase. Ein gut durchdachtes Design, das den Fertigungsprozess berücksichtigt, kann die Kosten drastisch senken, ohne die Funktion des Teils zu beeinträchtigen. Es geht darum, intelligenter zu arbeiten, nicht härter. Meiner Erfahrung nach können einfache Änderungen zu erheblichen Einsparungen führen.

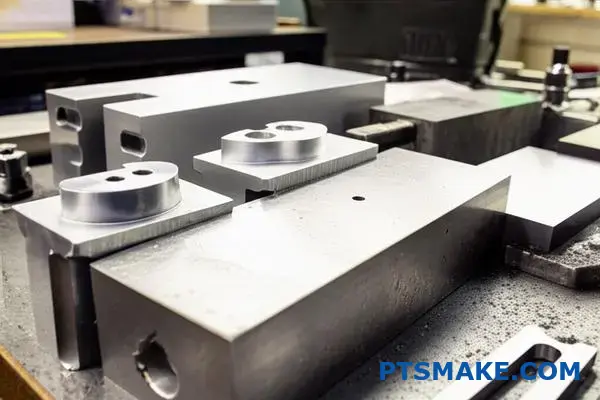

Vereinfachung der Geometrie, wann immer möglich

Jede komplexe Kurve, jede scharfe Innenecke und jede tiefe Aussparung erhöht den Zeitaufwand für die Bearbeitung und erfordert möglicherweise eine spezielle Werkzeugausstattung. Das Design so einfach zu halten, wie es die Funktion zulässt, ist die erste Regel der Kostensenkung.

- Vermeiden Sie scharfe Innenecken: CNC-Werkzeuge sind rund und erzeugen daher naturgemäß abgerundete Innenecken. Eine perfekt scharfe 90-Grad-Innenecke lässt sich mit einem Standard-Schaftfräser nicht erzielen. Dazu ist ein sekundäres Verfahren wie das Funkenerodieren (EDM) erforderlich, das die Kosten und die Vorlaufzeit erheblich erhöht. Entwerfen Sie stattdessen Innenecken mit einem Radius, der etwas größer ist als der Radius des Schneidwerkzeugs. Eine gute Faustregel ist ein Radius von mindestens 1/3 der Tiefe des Hohlraums.

- Tiefe Taschen verkleinern: Die Bearbeitung von tiefen, engen Taschen ist eine Herausforderung. Sie erfordert lange, dünne Werkzeuge, die anfällig für Vibrationen und Brüche sind und die Maschine zwingen, mit niedrigeren Geschwindigkeiten zu arbeiten. Dadurch verlängert sich die Bearbeitungszeit. Wenn eine tiefe Tasche erforderlich ist, sollten Sie versuchen, sie so breit wie möglich zu machen. Ein gesundes Verhältnis von Länge zu Durchmesser des Werkzeugs (idealerweise unter 4:1) sorgt für Stabilität und schnelleren Materialabtrag. Materialien, die isotrop3 verhalten sich bei diesen Vorgängen oft vorhersehbarer, was das Risiko von Werkzeugausfällen verringert.

Die nachstehende Tabelle zeigt einige gängige Konstruktionsentscheidungen und ihre kostengünstigeren Alternativen.

| Kostspieliges Designmerkmal | Kosteneffiziente Alternative | Warum es Geld spart |

|---|---|---|

| Scharfe Innenecken | Abgerundete Innenecken | Macht Sekundärprozesse wie EDM überflüssig. |

| Tiefe, schmale Taschen | Breitere, flachere Taschen | Ermöglicht steifere Werkzeuge und höhere Bearbeitungsgeschwindigkeiten. |

| Dünne Wände | Dickere, robustere Wände | Verringert Vibrationen und das Risiko der Verformung von Teilen. |

| Komplexe 3D-Konturen | 2.5D Merkmale (prismatisch) | Kann mit einfacheren 3-Achsen-Einrichtungen bearbeitet werden. |

Bei PTSMAKE arbeiten wir oft schon in der Entwurfsphase mit unseren Kunden zusammen. Eine schnelle Überprüfung kann oft diese kleinen, aber wirkungsvollen Änderungen identifizieren, die ein Teil für die CNC-Bearbeitung von Kleinserien optimieren.

Strategische Materialauswahl und Rüstungsreduzierung

Neben der reinen Geometrie sind das von Ihnen gewählte Material und die Art und Weise, wie das Teil auf der Maschine eingerichtet wird, zwei weitere entscheidende Kostenfaktoren. Kluge Entscheidungen können hier zu erheblichen Einsparungen führen, vor allem bei der Produktion kleinerer Mengen, bei denen die Rüstkosten einen größeren Teil des Gesamtpreises ausmachen.

Wählen Sie Materialien, die ein ausgewogenes Verhältnis zwischen Kosten und Leistung bieten

Das ideale Material ist nicht immer dasjenige mit den höchsten Leistungsmerkmalen. Es ist das Material, das die Anforderungen Ihrer Anwendung erfüllt und gleichzeitig so einfach wie möglich zu bearbeiten ist.

- Verstehen Sie die Bearbeitbarkeit: Einige Werkstoffe sind einfach härter und abrasiver, wodurch die Werkzeuge schneller verschleißen und niedrigere Schnittgeschwindigkeiten erforderlich sind. So lässt sich beispielsweise Aluminium 6061 sehr leicht bearbeiten, während Materialien wie Titan oder Inconel extrem schwierig und zeitaufwändig sind. Unsere internen Tests haben ergeben, dass der Wechsel von einem schwer zu bearbeitenden Stahl zu einem Hochleistungsaluminium die Bearbeitungszeit für dieselbe Geometrie manchmal um mehr als 50% verkürzen kann.

- Erwägen Sie Kunststoffoptionen: Übersehen Sie nicht die Kunststoffe in technischer Qualität. Materialien wie Delrin (POM), PEEK und Nylon können bei Anwendungen mit geringer Beanspruchung oft Metall ersetzen. Sie sind leicht, korrosionsbeständig und in der Regel viel schneller und billiger zu bearbeiten.

Hier ein kurzer Vergleich einiger gängiger Materialien, die in der Kleinserienfertigung verwendet werden:

| Material | Relative Kosten | Bearbeitbarkeit | Gemeinsame Anwendungen |

|---|---|---|---|

| Aluminium 6061 | Niedrig | Ausgezeichnet | Prototypen, Strukturteile, Gehäuse |

| Rostfreier Stahl 304 | Mittel | Messe | Medizinische Geräte, Teile für die Lebensmittelverarbeitung |

| Delrin (POM) | Niedrig | Ausgezeichnet | Zahnräder, Lager, Teile mit hohem Verschleiß |

| PEEK | Hoch | Gut | Luft- und Raumfahrt, Hochtemperaturanwendungen |

Minimieren Sie Rüstzeiten und Vorrichtungen

Jedes Mal, wenn ein Teil entnommen und in der CNC-Maschine neu positioniert werden muss, kostet dies Zeit und birgt ein Fehlerpotenzial. Dies wird als "Einrichten" bezeichnet.

- Konstruktion für die Bearbeitung in einer Aufspannung: Versuchen Sie nach Möglichkeit, Ihr Teil so zu konstruieren, dass alle Merkmale aus einer oder zwei Richtungen bearbeitet werden können (z. B. oben und unten). So kann das Teil in einer einzigen Aufspannung auf einer 3- oder 5-Achsen-Maschine fertiggestellt werden. Vermeiden Sie es, kritische Merkmale auf mehreren, ungleichmäßig abgewinkelten Flächen zu platzieren, die spezielle Vorrichtungen und mehrere Aufspannungen erfordern.

- Standardisierung der Lochgrößen: Durch die Verwendung von Standardbohrern und -gewindebohrern entfällt der Bedarf an Werkzeugwechseln oder kundenspezifischen Werkzeugen. Die Konsolidierung auf weniger Bohrungsgrößen bedeutet, dass die Maschine alle ähnlichen Operationen ohne Unterbrechung durchführen kann, was den Prozess für jedes CNC-Bearbeitungsprojekt mit geringem Volumen rationalisiert.

Effektives Design für die CNC-Bearbeitung von Kleinserien ist ein Spiel mit strategischen Entscheidungen. Wenn Sie die Geometrie Ihres Teils vereinfachen, z. B. durch Abrunden von Innenecken und Vermeiden tiefer Taschen, reduzieren Sie die Bearbeitungszeit. Die Auswahl von Werkstoffen nach ihrer Bearbeitbarkeit und nicht nur nach ihrer Leistung senkt die Kosten weiter. Und schließlich minimiert die Konstruktion von Teilen, die in einer einzigen Maschineneinstellung gefertigt werden können, den Arbeitsaufwand und die Fehleranfälligkeit. Diese DFM-Prinzipien sind der Schlüssel zu einer kostengünstigen und effizienten Kleinserienfertigung.

Materialauswahl und ihre Auswirkungen auf CNC-Projekte mit geringen Stückzahlen.

Haben Sie sich schon einmal für ein Material entschieden, das auf dem Papier perfekt zu sein schien, nur um dann mit unerwarteten Bearbeitungskosten oder Teileausfällen konfrontiert zu werden? Dieser häufige Fehltritt kann Ihr gesamtes CNC-Projekt für Kleinserien zum Scheitern bringen.

Bei der Wahl des richtigen Materials müssen Leistung, Bearbeitbarkeit und Kosten gegeneinander abgewogen werden. Bei der CNC-Bearbeitung von Kleinserien wirkt sich diese Entscheidung direkt auf die Durchlaufzeiten und die Qualität des Endprodukts aus, so dass ein strategischer Materialauswahlprozess für den Projekterfolg unerlässlich ist.

Mehr als nur die Grundlagen: Erforschung von Verbundwerkstoffen und Speziallegierungen

Aluminium und Standardkunststoffe sind zwar gute Arbeitspferde, aber viele Projekte erfordern Materialien mit spezifischeren Eigenschaften. Hier kommen Verbundwerkstoffe und Speziallegierungen ins Spiel. Verbundwerkstoffe wie G-10/FR-4 und Kohlefaser bieten ein unglaubliches Verhältnis von Festigkeit zu Gewicht und sind daher ideal für Anwendungen, bei denen jedes Gramm zählt. Sie können jedoch nicht wie Metalle bearbeitet werden. Ihre abrasive Beschaffenheit kann zu schnellem Werkzeugverschleiß führen, und es besteht die ständige Gefahr der Delamination, wenn die Bearbeitungsparameter nicht perfekt sind. Im Gegensatz zu Metallen, die isotrop sind, weisen Verbundwerkstoffe folgende Eigenschaften auf Anisotropie4Das bedeutet, dass sich ihre mechanischen Eigenschaften in verschiedenen Achsen unterscheiden. Dies muss bei der Konstruktion des Werkstücks und der Einrichtung der Bearbeitung berücksichtigt werden.

Der Faktor Bearbeitbarkeit bei exotischen Materialien

Speziallegierungen wie Titan und Inconel stellen eine eigene Herausforderung dar. Diese Werkstoffe werden wegen ihrer außergewöhnlichen Festigkeit, Hitzebeständigkeit und Korrosionsbeständigkeit ausgewählt. Aber genau diese Eigenschaften machen sie notorisch schwierig zu bearbeiten. Sie erzeugen beim Schneiden große Hitze und neigen zur Kaltverfestigung, was die Zykluszeiten und den Werkzeugverschleiß drastisch erhöht. Für ein cnc-Bearbeitung von Kleinserien Dies kann sich erheblich auf die Kosten pro Teil auswirken. Die erfolgreiche Arbeit mit diesen Werkstoffen erfordert spezielle Werkzeuge, robuste Maschinen und vor allem fundierte Prozesskenntnisse. Nach unserer Erfahrung bei PTSMAKE kann ein Projekt mit Titan die drei- bis vierfache Bearbeitungszeit im Vergleich zu einem Projekt mit Aluminium erfordern.

Kompromiss zwischen Kosten und Leistung

Um die richtige Wahl zu treffen, muss man sich oft über die Kompromisse im Klaren sein. Die folgende Tabelle enthält einen vereinfachten Vergleich, der Ihnen bei der Entscheidungsfindung helfen soll.

| Material | Wichtigste Eigenschaft | Relative Bearbeitbarkeit (1=Easy) | Relative Materialkosten | Am besten für |

|---|---|---|---|---|

| Aluminium 6061 | Ausgezeichnetes Verhältnis von Festigkeit zu Gewicht | 1 | $ | Allgemeine Prototypen, Strukturteile |

| G-10/FR-4 | Hohe elektrische Isolierung | 4 | $$ | Isolatoren, PCB-Versteifungen, Vorrichtungen |

| Titan (Grad 5) | Überragende Festigkeit, Korrosionsbeständigkeit | 7 | $$$$ | Luft- und Raumfahrt, medizinische Implantate |

Materialien auf die Anforderungen der Industrie abstimmen

Die theoretischen Eigenschaften eines Materials sind nur dann nützlich, wenn sie korrekt auf ein reales Problem angewendet werden. Die Wahl des besten Materials hängt immer von der spezifischen Anwendung und den entsprechenden Industriestandards ab. Ein Ingenieur, der ein Gehäuse für Unterhaltungselektronik entwirft, hat ganz andere Prioritäten als einer, der ein chirurgisches Instrument entwirft. Im Laufe der Jahre haben wir unseren Kunden geholfen, diese spezifischen Anforderungen zu erfüllen und sicherzustellen, dass das endgültige Teil nicht nur den Anforderungen des Drucks entspricht, sondern auch in der vorgesehenen Umgebung zuverlässig funktioniert. Es geht darum, von einer allgemeinen Materialliste zu einer gezielten Auswahl zu kommen, die den Erfolg garantiert.

Luft- und Raumfahrt und Verteidigung

In diesem Sektor ist Leistung nicht verhandelbar. Die Materialien müssen leicht, unglaublich stark und in der Lage sein, extremen Temperaturen und korrosiven Umgebungen zu widerstehen.

- Aluminium 7075: Bietet eine mit vielen Stählen vergleichbare Festigkeit bei einem Bruchteil des Gewichts.

- Titan (Grad 5, 6Al-4V): Bietet eine unschlagbare Kombination aus hoher Festigkeit, geringem Gewicht und ausgezeichneter Korrosionsbeständigkeit.

- PEEK: Ein Hochleistungspolymer, das aufgrund seiner mechanischen Festigkeit, seiner geringen Ausgasungseigenschaften und seiner Beständigkeit gegenüber aggressiven Chemikalien verwendet wird.

Medizinische Geräte

Die medizinische Industrie legt großen Wert auf Biokompatibilität, Sterilisierbarkeit und vollständige Rückverfolgbarkeit der Materialien. Teile, die mit dem menschlichen Körper in Berührung kommen, müssen aus nachweislich sicheren Materialien hergestellt sein.

- Rostfreier Stahl (316L): Aufgrund seiner hervorragenden Korrosionsbeständigkeit und Reinigungsfähigkeit wird es häufig für chirurgische Werkzeuge und Instrumente verwendet.

- Titan: Das bevorzugte Material für Implantate wie Knochenschrauben und Gelenkersatz, da es biokompatibel ist und gut osseointegriert.

- Polymere in medizinischer Qualität (PEEK, Radel): Diese Materialien werden häufig für Gerätegehäuse und Probeimplantate verwendet, da sie wiederholt sterilisiert werden können und röntgendurchlässig sind.

Anwendungsspezifische Materialauswahl

Diese Tabelle zeigt, wie die Anforderungen die Materialauswahl in verschiedenen Bereichen beeinflussen.

| Industrie | Allgemeine Materialien | Schlüsselanforderung | Beispielanwendung |

|---|---|---|---|

| Luft- und Raumfahrt | Aluminium 7075, Titan, PEEK | Hohe Festigkeit im Verhältnis zum Gewicht, Temperaturbeständigkeit | Strukturelle Halterungen, Motorkomponenten |

| Medizinische | Edelstahl 316L, Titan, Radel | Biokompatibilität, Sterilisierbarkeit | Chirurgische Werkzeuge, Implantate, Gehäuse für Geräte |

| Robotik | Aluminium 6061, Delrin, Stahl 1018 | Langlebigkeit, Verschleißfestigkeit, Kosten | Roboterarme, Zahnräder, Montageplatten |

Die Materialauswahl für die CNC-Bearbeitung von Kleinserien ist eine kritische Entscheidung, bei der Leistungsanforderungen mit praktischen Einschränkungen wie Kosten und Bearbeitbarkeit in Einklang gebracht werden müssen. Der Wechsel von Standardwerkstoffen zu Verbundwerkstoffen oder Speziallegierungen kann erhebliche Vorteile bieten, erfordert jedoch Fachwissen, um die Herausforderungen der Bearbeitung zu bewältigen. Letztlich hängt die beste Wahl von den spezifischen Anforderungen der Branche ab, sei es das in der Luft- und Raumfahrt benötigte hohe Verhältnis von Festigkeit zu Gewicht oder die für medizinische Geräte erforderliche Biokompatibilität, um sicherzustellen, dass das fertige Teil perfekt für seinen Zweck geeignet ist.

Qualitätssicherung und Inspektion in der CNC-Kleinserienbearbeitung.

Haben Sie sich schon einmal Sorgen gemacht, dass die Qualität Ihres zehnten Teils nicht mit der Perfektion des ersten Teils mithalten kann? Diese Inkonsistenz kann ganze Projekte zum Scheitern bringen, vor allem bei knappen Fristen und kleinen Bestellmengen.

Die strenge Qualitätssicherung bei der CNC-Kleinserienbearbeitung ist ein systematischer Prozess. Er nutzt fortschrittliche Inspektion, detaillierte Dokumentation und vollständige Rückverfolgbarkeit, um zu garantieren, dass jedes Teil, vom ersten bis zum letzten, durchgängig präzise Spezifikationen und Industriestandards erfüllt, um kostspielige Nacharbeiten und Verzögerungen zu vermeiden.

Die Grundlage des Vertrauens: Warum QA in kleinen Chargen wichtig ist

In der Massenproduktion können einige wenige fehlerhafte Teile statistisch gesehen akzeptabel sein. Bei der CNC-Bearbeitung von Kleinserien ist jedoch jede einzelne Komponente entscheidend. Oft sind diese Teile für die Endmontage, für die Validierung von Prototypen oder für Spezialgeräte bestimmt, bei denen ein Fehler katastrophale Folgen haben kann. Es gibt einfach keinen Raum für Fehler. Bei einem robusten Qualitätssicherungsprozess geht es nicht nur darum, Fehler zu erkennen, sondern sie von vornherein zu vermeiden. Es schafft eine Vertrauensbasis zwischen Ihnen und Ihrem Fertigungspartner. Bei PTSMAKE betrachten wir die Qualitätssicherung als integralen Bestandteil des Produktionsprozesses und nicht als letzte Instanz. Diese Denkweise stellt sicher, dass ab dem Moment, in dem wir Ihre CAD-Datei erhalten, die Qualität der wichtigste Faktor für jede Entscheidung ist. Dieser proaktive Ansatz ist entscheidend für die Lieferung konsistenter, zuverlässiger Teile, Charge für Charge.

Fortschrittliche Werkzeuge für kompromisslose Präzision

Sichtkontrollen und Messschieber haben ihre Berechtigung, aber für die komplexen Geometrien und engen Toleranzen, die heute erforderlich sind, reichen sie nicht aus. Wir verlassen uns auf fortschrittliche Prüftechnik, um ein vollständiges und genaues Bild von jedem Teil zu erhalten.

- Koordinatenmessgeräte (CMMs): Sie sind der Goldstandard für die Dimensionsprüfung. Ein KMG verwendet einen Taster, um Punkte auf einem Teil zu berühren und die X-, Y- und Z-Koordinaten mit unglaublicher Genauigkeit aufzuzeichnen. Diese Daten werden dann direkt mit Ihrem ursprünglichen CAD-Modell verglichen, um jedes Merkmal zu überprüfen. Auf diese Weise stellen wir sicher, dass eine Bohrung perfekt konzentrisch oder eine Ebene wirklich eben ist.

- Laserscanner und optische Systeme: Für Teile mit komplexen, organischen Oberflächen kann ein KMG zu langsam sein. Laserscanner erfassen in Sekundenschnelle Millionen von Datenpunkten und erstellen eine detaillierte 3D-Karte der Oberfläche. Dies ist ideal für die Überprüfung von Konturen und um sicherzustellen, dass es keine Oberflächenabweichungen gibt.

Diese Werkzeuge liefern objektive, wiederholbare Daten, die das Rätselraten aus dem Prüfprozess verbannen. Unser Engagement für den Einsatz dieser Technologie bedeutet, dass Sie sicher sein können, dass Ihre Teile selbst die strengsten Anforderungen erfüllen. Geometrische Dimensionierung und Tolerierung (GD&T)5 Aufzählungen.

Vergleich von Inspektionsgeräten

| Werkzeug | Am besten für | Hauptvorteil | Begrenzung |

|---|---|---|---|

| CMM | Hochpräzise prismatische Teile, enge Toleranzen | Unerreichte Genauigkeit und Wiederholbarkeit | Langsamer für komplexe, freiformige Oberflächen |

| Laser-Scanner | Komplexe Oberflächen, Reverse Engineering | Schnelle und dichte Datenerfassung | Geringfügig weniger genau als Tastsystem-KMGs |

| Messschieber/Mikrometer | Schnelle Stichprobenkontrollen, Grundmaße | Tragbarkeit und Benutzerfreundlichkeit | Bedienerabhängig, beschränkt auf einfache Funktionen |

Dokumentation und Rückverfolgbarkeit: Der Papierweg der Qualität

Ein perfektes Teil ist nutzlos ohne die Dokumentation, die es belegt. In vielen Branchen, insbesondere in der Luft- und Raumfahrt, der Medizintechnik und der Automobilindustrie, ist Rückverfolgbarkeit kein Luxus, sondern eine Voraussetzung. Hier ist ein disziplinierter Ansatz für die Dokumentation von entscheidender Bedeutung. Sie schafft eine vollständige Historie für jedes von uns produzierte Teil. Diese Verpflichtung zur Transparenz ist ein zentraler Bestandteil der Arbeitsweise von PTSMAKE. Wir sind der Meinung, dass eine klare und umfassende Qualitätsdokumentation für Sie genauso wichtig ist wie die Lieferung des physischen Teils selbst. Diese Aufzeichnungen geben Ihnen Sicherheit und vereinfachen Ihre eigenen internen Qualitätskontroll- und Montageprozesse.

Aufbau eines rückverfolgbaren Systems

Die Rückverfolgbarkeit beginnt lange bevor die CNC-Maschine eingeschaltet wird. Es handelt sich um eine Informationskette, die das Teil während seines gesamten Lebenszyklus begleitet.

- Material-Zertifizierung: Das beginnt schon beim Rohmaterial. Wir stellen sicher, dass jedes Stangenmaterial oder jede Platte mit einem Zertifikat des Werks geliefert wird, das seine Zusammensetzung und Eigenschaften bestätigt (z. B. 6061-T6 Aluminium, 316 Edelstahl). Dieses Dokument ist mit Ihrem Projekt verknüpft.

- Inspektion des ersten Artikels (FAI): Bevor wir die gesamte Charge produzieren, wird das erste Teil hergestellt und sorgfältig geprüft. Der FAI-Bericht ist ein umfassendes Dokument, in dem jede einzelne Abmessung, jedes Merkmal und jeder Hinweis auf Ihrem Druck geprüft wird. Wir teilen diesen Bericht zur Genehmigung mit Ihnen und stellen sicher, dass wir perfekt aufeinander abgestimmt sind, bevor wir fortfahren.

- In-Process-Checks: Qualität ist nicht nur ein letzter Schritt. Unsere Mitarbeiter führen während des gesamten Prozesses regelmäßige

cnc-Bearbeitung von Kleinserienlaufen. Auf diese Weise können potenzielle Probleme, wie z. B. Werkzeugverschleiß, erkannt werden, bevor sie zu Teilen führen, die nicht den Spezifikationen entsprechen. - Endgültiger Inspektionsbericht: Jedes Teil der Charge wird einer Endkontrolle unterzogen. Die Ergebnisse werden in einem Abschlussbericht zusammengefasst, der einen vollständigen Nachweis über die Einhaltung der Spezifikationen des Teils enthält.

Erfüllen anspruchsvoller Industriestandards

Verschiedene Branchen haben unterschiedliche Qualitätsanforderungen. Ein Teil für ein Gerät der Unterhaltungselektronik hat andere Anforderungen als ein Bauteil für einen chirurgischen Roboter. Ein wichtiger Teil unserer Dienstleistung besteht darin, diese spezifischen Normen zu verstehen und einzuhalten.

| Industrie | Gemeinsame Norm | Wichtigste QA-Anforderung |

|---|---|---|

| Luft- und Raumfahrt | AS9100 | Vollständige Rückverfolgbarkeit, FAI-Berichte, Materialzertifikate |

| Medizinische Geräte | ISO 13485 | Prozessvalidierung, Risikomanagement, Sterilgutbehandlung |

| Automobilindustrie | IATF 16949 | Statistische Prozesskontrolle (SPC), PPAP-Dokumentation |

| Allgemein | ISO 9001 | Konsistente Prozesse, Kundenorientierung, kontinuierliche Verbesserung |

Da wir über robuste Systeme verfügen, können wir unseren Qualitätskontrollplan problemlos an die spezifischen Anforderungen Ihres Projekts anpassen und so die Einhaltung der Vorschriften und die Leistung unabhängig von der Anwendung sicherstellen.

Bei der CNC-Bearbeitung von Kleinserien kann man sich keine Inkonsistenz leisten. Eine rigorose Qualitätssicherung, die durch fortschrittliche Prüfgeräte wie KMGs und Laserscanner unterstützt wird, ist unerlässlich. Bei diesem Prozess geht es nicht nur um die Endkontrolle, sondern auch um die Schaffung eines rückverfolgbaren Systems durch sorgfältige Dokumentation, von der Materialzertifizierung bis hin zu Erstmusterprüfungsberichten. Auf diese Weise wird sichergestellt, dass jedes Teil einer Kleinserie identisch ist und den anspruchsvollen Standards von Branchen wie der Luft- und Raumfahrt oder der Medizintechnik entspricht, wodurch die Zuverlässigkeit gewährleistet wird, auf die Ihr Projekt angewiesen ist.

Innovative Technologien zur Verbesserung der CNC-Bearbeitung von Kleinserien?

Haben Sie jemals festgestellt, dass Ihre Entwürfe durch die Beschränkungen traditioneller CNC-Methoden beeinträchtigt werden? Machen komplexe Geometrien und knappe Fristen Ihre Kleinserienfertigung zu einer ständigen Herausforderung?

Innovative Technologien wie Mehrachsenbearbeitung, Hochgeschwindigkeitsschneiden und digitale Arbeitsabläufe revolutionieren die CNC-Bearbeitung von Kleinserien. Sie erhöhen die Präzision drastisch, bewältigen mühelos komplexe Geometrien und beschleunigen die Produktion, wodurch kleine Lose effizienter und kostengünstiger als je zuvor werden.

Die Vorstellung, dass Spitzentechnologie nur für die Massenproduktion geeignet ist, ist überholt. Für die CNC-Bearbeitung von Kleinserien sind diese Fortschritte nicht nur vorteilhaft, sie verändern das Spiel. Sie gehen die zentralen Herausforderungen der Kleinserienfertigung direkt an: Rüstzeit, Kosten pro Teil und die Flexibilität, komplexe Designs zu produzieren, ohne sich auf große Mengen festlegen zu müssen. Schauen wir uns die wichtigsten Technologien einmal genauer an.

Mehrachsige Bearbeitung: Mehr als drei Dimensionen

Der Sprung von der traditionellen 3-Achsen- zur 5-Achsen-Bearbeitung ist einer der bedeutendsten Fortschritte. Anstatt ein Teil mehrmals neu zu spannen, um auf verschiedene Flächen zuzugreifen - ein Prozess, der Zeit, Kosten und Fehlerpotenzial mit sich bringt - kann eine 5-Achsen-Maschine das Werkstück in einer einzigen Aufspannung aus fünf verschiedenen Richtungen bearbeiten.

Der Vorteil der einmaligen Einrichtung

Bei Projekten mit geringen Stückzahlen ist die Rüstzeit ein wichtiger Kostenfaktor. Die mehrachsige Bearbeitung führt zu einer Konsolidierung der Arbeitsgänge und damit zu einer drastischen Verringerung dieser unproduktiven Zeit. Das bedeutet, dass wir komplizierte Teile, wie z. B. ein komplexes Gehäuse für ein medizinisches Gerät oder ein Bauteil für die Luft- und Raumfahrt mit konturierten Oberflächen, viel effizienter herstellen können. Es minimiert das Risiko von Toleranzstapelfehlern, die bei jeder neuen Einrichtung auftreten können. Nach unserer Erfahrung bei PTSMAKE ist dieser Ansatz der Schlüssel zur Lieferung hochpräziser Teile bei engen Zeitplänen.

Geometrische Freiheit freisetzen

Mit 5-Achsen-Funktionen sind Konstrukteure nicht mehr durch die Einschränkungen der 3-Achsen-Bearbeitung eingeschränkt. Hinterschneidungen, tiefe Taschen und komplexe Kurven werden möglich, ohne dass spezielle Spannvorrichtungen oder mehrere Arbeitsgänge erforderlich sind. Dies öffnet die Tür für innovativere und optimierte Teilekonstruktionen, was für den Prototypenbau und spezielle Geräte, bei denen die Leistung im Vordergrund steht, von entscheidender Bedeutung ist. Wir finden, dass bessere Optimierung der Werkzeugwege6 ist eine direkte Folge davon, dass es mehr Bewegungsachsen gibt.

In der nachstehenden Tabelle werden die beiden Ansätze für Kleinserienläufe gegenübergestellt:

| Merkmal | 3-Achsen-CNC-Bearbeitung | 5-Achsen-CNC-Bearbeitung |

|---|---|---|

| Einrichtungszeit | Hoch (mehrere Aufstellungen erforderlich) | Niedrig (einmalige Einrichtung für die meisten Teile) |

| Teil Komplexität | Begrenzt auf einfachere Geometrien | Ideal für komplexe, konturierte Oberflächen |

| Genauigkeit | Gut, aber bei jeder Einrichtung besteht ein Fehlerrisiko | Ausgezeichnete, hochpräzise Wiederholbarkeit |

| Ideale Chargengröße | Am besten geeignet für einfachere, größere Stückzahlen | Perfekt für niedriges Volumen, hohe Komplexität |

Hochgeschwindigkeitsschneiden (HSC) für Geschwindigkeit und Qualität

Beim Hochgeschwindigkeitsfräsen geht es nicht nur darum, schneller zu werden; es ist eine andere Fertigungsphilosophie. Dabei werden extrem hohe Spindeldrehzahlen und speziell entwickelte Werkzeuge eingesetzt, um leichtere und schnellere Schnitte durchzuführen. Die Späne führen einen Großteil der Wärme ab und schützen sowohl das Werkzeug als auch das Werkstück vor thermischer Belastung.

Diese Technik liefert eine hervorragende Oberflächengüte, die häufig sekundäre Poliervorgänge überflüssig macht, was sowohl Zeit als auch Geld spart - ein bedeutender Vorteil in der Kleinserienproduktion, wo jede Minute zählt.

Neben den physischen Maschinen in der Werkstatt ist die digitale Infrastruktur, die sie unterstützt, ebenso transformativ. Ein nahtloser digitaler Workflow ist das Rückgrat der modernen, effizienten CNC-Bearbeitung von Kleinserien. Er verbindet jede Stufe des Prozesses, vom ersten Entwurf bis zur Endkontrolle, minimiert Reibungsverluste und verhindert Datenverluste.

Die Macht des digitalen Fadens

Das Konzept des "digitalen Fadens" bedeutet, dass ein einziger, konsistenter Datenstrom vom ursprünglichen CAD-Modell bis zum fertigen Teil fließt. Dieser integrierte Ansatz hat tiefgreifende Auswirkungen auf Geschwindigkeit und Genauigkeit.

Integrierte CAD/CAM-Systeme

Moderne CAD/CAM-Software besteht nicht mehr aus einer Reihe unzusammenhängender Werkzeuge. Mit den heutigen Plattformen können wir Werkzeugwege direkt aus dem 3D-Konstruktionsmodell programmieren. Wenn ein Entwurf aktualisiert wird, können die Werkzeugwege automatisch neu generiert werden, so dass die Maschine immer mit der neuesten Version arbeitet. Diese enge Integration ist von unschätzbarem Wert beim Prototyping, wo wir oft mit Kunden an mehreren Design-Iterationen arbeiten. Sie ermöglicht es uns, schnelles Feedback zu geben und innerhalb weniger Tage vom Entwurf zu einem physischen Teil zu gelangen.

Simulation und digitale Zwillinge

Bevor wir Metall zerspanen, führen wir den gesamten Bearbeitungsprozess in einer virtuellen Umgebung durch. Mit Hilfe der digitalen Zwillingstechnologie erstellen wir ein virtuelles Abbild der CNC-Maschine und des Werkstücks. Dies ermöglicht es uns,..:

- Werkzeugwege verifizieren: Wir können potenzielle Kollisionen zwischen dem Werkzeug, dem Werkstück und den Vorrichtungen erkennen und so kostspielige Maschinenausfälle und verschrottete Teile verhindern.

- Optimieren Sie die Zykluszeiten: Wir können virtuell mit verschiedenen Schneidestrategien experimentieren, um den effizientesten Ansatz zu finden, ohne Maschinenzeit zu verschwenden.

- Vorhersage der Teilequalität: Die fortschrittliche Simulation kann sogar die endgültige Oberflächenbeschaffenheit und Maßgenauigkeit vorhersagen und so sicherstellen, dass das Teil den Spezifikationen entspricht, bevor die Produktion beginnt.

Dieser "First-Time-Right"-Ansatz ist für die CNC-Bearbeitung von Kleinserien von entscheidender Bedeutung, da hier keine Größenvorteile vorhanden sind, die die Kosten von Fehlern auffangen könnten.

Im Folgenden erfahren Sie, wie ein digitaler Arbeitsablauf den Prozess rationalisiert:

| Bühne | Verwendete Technologie | Vorteil bei geringem Volumen |

|---|---|---|

| Gestaltung | 3D-CAD-Software | Schnelle Iteration und DFM (Design for Manufacturability). |

| Programmierung | Integrierte CAM-Software | Automatische Erzeugung von Werkzeugwegen, wodurch die Programmierzeit reduziert wird. |

| Simulation | Digitaler Zwilling / Verifizierungssoftware | Fehlervermeidung, Prozessoptimierung, keine physische Verschwendung. |

| Bearbeitung | Intelligente CNC-Steuerungen | Echtzeit-Überwachung und adaptive Steuerung für Konsistenz. |

| Inspektion | CMM mit CAD-Daten | Automatisierte Überprüfung anhand des ursprünglichen Entwurfsmodells. |

Indem wir uns dieses digitale Ökosystem zu eigen machen, verwandeln wir die Kleinserienproduktion von einer Reihe diskreter Schritte in einen fließenden, datengesteuerten Prozess.

Letztlich sind Technologien wie die Mehrachsenbearbeitung, das Hochgeschwindigkeitsschneiden und integrierte digitale Arbeitsabläufe nicht nur inkrementelle Verbesserungen. Sie verändern die Wirtschaftlichkeit und die Möglichkeiten der CNC-Bearbeitung von Kleinserien grundlegend. Sie ermöglichen es uns, hochkomplexe Teile mit größerer Präzision, Geschwindigkeit und Kosteneffizienz als je zuvor herzustellen. Für Ingenieure und Konstrukteure bedeutet dies mehr kreative Freiheit und einen schnelleren Weg von der Idee zur Realität, um innovative Ideen in greifbare, qualitativ hochwertige Komponenten zu verwandeln, ohne die Hürde großer Produktionsverpflichtungen.

Vergleichen Sie die CNC-Bearbeitung von Kleinserien mit alternativen Fertigungsmethoden?

Haben Sie Schwierigkeiten, das richtige Herstellungsverfahren für Ihre Kleinserie zu finden? Fühlen Sie sich von den Optionen und ihren Kompromissen in Bezug auf Kosten, Geschwindigkeit und Qualität überfordert?

Die CNC-Bearbeitung von Kleinserien bietet eine bessere Materialauswahl und Präzision. Im Gegensatz dazu zeichnet sich der 3D-Druck durch seine Schnelligkeit bei komplexen Prototypen aus, während der Kleinserien-Spritzguss bei etwas größeren Chargen kosteneffizienter wird, jeweils mit unterschiedlichen Vorteilen und Einschränkungen.

Bei der Entscheidung für ein Herstellungsverfahren für eine kleine Serie von Teilen fällt die Wahl oft auf einige wenige Hauptakteure: CNC-Bearbeitung, 3D-Druck (additive Fertigung) und Spritzgießen von Kleinserien. Jede Methode hat ihre Berechtigung, und das Verständnis ihrer Hauptunterschiede ist entscheidend für eine kosteneffiziente und technisch fundierte Entscheidung. Die beste Wahl ist selten offensichtlich und hängt ganz von den spezifischen Anforderungen Ihres Projekts ab.

Vergleich zwischen den Köpfen: Wichtige Metriken

Schauen wir uns an, wie diese drei Methoden im Vergleich zueinander abschneiden, und zwar anhand der wichtigsten Faktoren. Nach unserer Erfahrung bei PTSMAKE sind dies die Kriterien, die am häufigsten die Entscheidungen unserer Kunden bestimmen.

Kostenstruktur

Die Kostendynamik ist sehr unterschiedlich. Bei der CNC-Bearbeitung sind die Einrichtungskosten abgesehen von der Programmierung minimal, was sie für einzelne bis zu mehreren hundert Teilen wirtschaftlich macht. Beim 3D-Druck fallen fast keine Einrichtungskosten an, aber die Material- und Maschinenzeit pro Teil kann hoch sein. Das Spritzgießen erfordert eine beträchtliche Vorabinvestition in eine Form, aber die Kosten pro Teil sind extrem niedrig, sobald die Form hergestellt ist. Daher eignet sich dieses Verfahren für Mengen, bei denen sich die Werkzeugkosten effektiv amortisieren lassen.

Materialauswahl und -eigenschaften

Dies ist der Ort, an dem CNC-Bearbeitung von Kleinserien wirklich glänzt. Er kann mit einer breiten Palette von Metallen und Kunststoffen in Produktionsqualität arbeiten und liefert Teile mit isotropen Materialeigenschaften, d. h. mit gleichmäßiger Festigkeit in allen Richtungen. Der 3D-Druck bietet eine wachsende Liste von Polymeren und einigen Metallen, aber die Teile haben oft Anisotrop7 Eigenschaften aufgrund des schichtweisen Verfahrens, wodurch sie in bestimmten Achsen schwächer werden. Für das Spritzgießen steht eine große Auswahl an Thermoplasten zur Verfügung, die hervorragende Materialeigenschaften für das fertige Teil bieten.

Hier ist eine vereinfachte Aufschlüsselung auf der Grundlage unserer internen Projektdaten:

| Merkmal | CNC-Bearbeitung von Kleinserien | 3D-Druck (FDM/SLA) | Spritzgießen von Kleinserien |

|---|---|---|---|

| Werkzeugkosten | Niedrig bis keine | Keine | Hoch |

| Kosten pro Teil | Mittel (stabil) | Hoch (leicht abnehmend) | Sehr niedrig |

| Vorlaufzeit | Fasten (Tage) | Sehr schnell (Stunden bis Tage) | Mäßig (Wochen aufgrund der Werkzeugausstattung) |

| Materialien | Breit (Metalle, Kunststoffe) | Mäßig (Hauptsächlich Kunststoffe) | Breit (Thermoplaste) |

| Komplexität | Hoch (mit Einschränkungen) | Sehr hoch (komplex intern) | Mäßig (erfordert Schräglagen) |

| Toleranzen | Sehr hoch | Niedrig bis mittel | Hoch |

Diese Tabelle bietet einen schnellen Überblick, aber die Feinheiten jedes Projekts können das Gleichgewicht verschieben. So kann beispielsweise ein hochkomplexes Teil, das sich nicht formen lässt, ein perfekter Kandidat für den 3D-Druck sein, auch wenn die Materialeigenschaften für die Endanwendung nicht ideal sind.

Abgesehen von den Kernkennzahlen hängt die Wahl der besten Fertigungsmethode oft von der spezifischen Anwendung oder dem Stadium der Produktentwicklung ab. Ein Verfahren, das sich perfekt für einen Proof-of-Concept-Prototypen eignet, ist wahrscheinlich nicht die richtige Wahl für eine Vorserie. Schauen wir uns einige gängige Szenarien an, um zu sehen, wie diese Verfahren für unterschiedliche Anforderungen geeignet sind.

Anwendungsspezifische Szenarien

Das Verständnis des idealen Anwendungsfalls für jede Methode hilft, den Entscheidungsprozess zu klären. Es geht nicht nur um die technischen Daten auf einem Blatt, sondern darum, was das Teil leisten soll.

Am besten geeignet für Funktionsprototypen und Tests

Wenn Sie einen Prototyp benötigen, der die Festigkeit, das Gefühl und die Leistung eines endgültigen Produktionsteils nachahmt, CNC-Bearbeitung von Kleinserien ist oft die bessere Wahl. Da echte Produktionsmaterialien verwendet werden, können Sie strenge Funktionstests, wie z. B. Spannungsanalysen oder Passformprüfungen, zuverlässig durchführen. Der 3D-Druck ist zwar schneller, wenn es um die Prüfung von Form und Passform geht, aber seine Materialbeschränkungen können bei Funktionstests ein Nachteil sein. Wir empfehlen CNC häufig für Kunden, die ein Design mit einem Teil validieren müssen, das sich genauso verhält wie die Serienversion.

Das Beste für Geschwindigkeit und geometrische Komplexität

Für erste Design-Iterationen, insbesondere bei unglaublich komplexen Innengeometrien oder organischen Formen, ist der 3D-Druck unübertroffen. Er kann Teile innerhalb weniger Stunden direkt aus einer CAD-Datei herstellen, ohne dass Werkzeuge oder komplexe Einstellungen erforderlich sind. Dies ermöglicht es den Ingenieuren, Konstruktionsfehler schnell zu erkennen und rasch zu verbessern. Erfordert das Teil jedoch enge Toleranzen oder eine glatte Oberfläche, ist eine Nachbearbeitung erforderlich, die zusätzliche Zeit und Kosten verursacht.

Am besten für Brückenproduktion und Markttests

Das Spritzgießen von Kleinserien ist die ideale "Brücke" zwischen Prototyping und Großserienproduktion. Wenn Sie einige hundert bis mehrere tausend Teile benötigen, um den Markt zu testen, Ihren Fertigungsprozess zu validieren oder erste Aufträge zu erfüllen, bietet das Spritzgießen Teile in Produktionsqualität zu skalierbaren Kosten. Die anfängliche Investition in die Werkzeuge ist höher als bei CNC, aber der niedrige Preis pro Teil macht es für diese Mengen wirtschaftlich. Bei PTSMAKE setzen wir häufig die CNC-Bearbeitung ein, um erste Prototypen zu erstellen, bevor sich ein Kunde für die höheren Kosten einer Spritzgussform entscheidet, um sicherzustellen, dass das Design zunächst perfektioniert wird. Dieser hybride Ansatz entschärft den gesamten Prozess.

Die Entscheidung zwischen CNC-Bearbeitung, 3D-Druck und Spritzguss in kleinen Stückzahlen erfordert eine klare Vorstellung von den Zielen Ihres Projekts. Während die CNC-Bearbeitung eine unübertroffene Materialauswahl und Präzision für Funktionsteile bietet, ermöglicht der 3D-Druck eine unglaubliche Geschwindigkeit für komplexe Prototypen im Frühstadium. Das Spritzgießen ist die kostengünstigste Lösung für etwas größere Chargen, die für Markttests oder erste Produktionsläufe bestimmt sind. Die optimale Wahl ist immer ein Gleichgewicht aus Kosten, Vorlaufzeit, Materialanforderungen und Anwendung.

Auswahl des richtigen Partners für die CNC-Bearbeitung von Kleinserien.

Haben Sie schon einmal einen Bearbeitungspartner aufgrund eines günstigen Angebots ausgewählt, nur um dann mit endlosen Verzögerungen und Teilen konfrontiert zu werden, die nicht den Spezifikationen entsprechen? Sind Sie besorgt, dass die falsche Wahl für Ihr nächstes Projekt Ihren gesamten Zeitplan zum Entgleisen bringen könnte?

Um den richtigen Partner für die CNC-Bearbeitung von Kleinserien auszuwählen, müssen Sie nicht nur auf den Preis achten. Eine gründliche Bewertung der technischen Fähigkeiten, der einschlägigen Branchenerfahrung, der zertifizierten Qualitätssysteme, der Kommunikationspraktiken und der echten Flexibilität ist entscheidend für eine erfolgreiche und zuverlässige Fertigungspartnerschaft.

Die Wahl eines Partners ist eine der wichtigsten Entscheidungen, die Sie für den Erfolg Ihres Projekts treffen müssen. Es geht nicht nur darum, einen Lieferanten zu finden, sondern eine Erweiterung Ihres eigenen Teams. Der richtige Partner kann Ihnen wertvolles Feedback geben, kostspielige Fehler vermeiden und sicherstellen, dass Ihre Komponenten pünktlich und nach Ihren genauen Spezifikationen geliefert werden. Schauen wir uns die wichtigsten Kriterien an, die es zu bewerten gilt.

Technische Fähigkeiten: Blick über die Maschinenliste hinaus

Eine lange Liste von 3-Achsen- und 5-Achsen-Maschinen auf einer Website sieht beeindruckend aus, sagt aber nicht alles aus. Echte technische Fähigkeiten sind eine Kombination aus Hardware, Software und menschlichem Fachwissen. Wenn Sie einen potenziellen Partner bewerten, sollten Sie diese Bereiche genauer unter die Lupe nehmen:

- Fortgeschrittene Software und Programmierung: Verwenden sie moderne CAM-Software? Eine kompetente Programmierung ist für komplexe Geometrien und effiziente Werkzeugwege unerlässlich, was sich direkt auf die Qualität und die Kosten Ihrer Teile auswirkt, insbesondere in der Kleinserienfertigung, wo die Rüstzeit ein wichtiger Faktor ist.

- Inspektion und Metrologie: Wie überprüfen sie ihre Arbeit? Achten Sie auf gut kalibrierte Prüfgeräte wie Koordinatenmessgeräte (KMG), optische Komparatoren und Oberflächenrauhigkeitsprüfer. Ein Engagement in der Messtechnik ist ein Engagement für Qualität. Ihr Fachwissen bei der Anwendung von Prinzipien wie Geometrische Bemaßung und Tolerierung8 ist ein klarer Indikator für ihre technische Tiefe.

- Sachkenntnis: Ein Partner sollte nachweislich Erfahrung im Umgang mit den von Ihnen gewünschten Materialien haben, egal ob es sich um Standardaluminium und -stahl oder exotischere Legierungen wie Inconel oder Titan handelt. Fragen Sie ihn nach früheren Projekten mit ähnlichen Materialien.

Bei PTSMAKE haben wir festgestellt, dass diese Kombination aus fortschrittlicher Technologie und qualifizierten Ingenieuren uns in die Lage versetzt, komplexe CNC-Bearbeitungsprojekte in kleinen Stückzahlen effektiv zu bewältigen.

Qualitätszertifizierungen: Ihre Garantie für Konsistenz

Zertifizierungen sind nicht nur ein Stück Papier, sondern ein Beweis für das Engagement eines Unternehmens für etablierte, wiederholbare Prozesse. Sie bieten einen Rahmen für das Qualitätsmanagement, der die Konsistenz vom ersten bis zum letzten Teil gewährleistet.

| Zertifizierung | Was das für Ihr Projekt bedeutet |

|---|---|

| ISO 9001:2015 | Der Partner verfügt über ein solides Qualitätsmanagementsystem (QMS). Das bedeutet dokumentierte Prozesse, klare Verantwortlichkeiten und eine Ausrichtung auf kontinuierliche Verbesserung und Kundenzufriedenheit. |

| AS9100 | Dies ist die Norm für die Luft- und Raumfahrtindustrie. Sie enthält alle Anforderungen der ISO 9001 sowie zusätzliche Kriterien für Sicherheit, Qualität und Risikomanagement, die speziell für die Luftfahrt und die Verteidigung gelten. |

| ISO 13485 | Unerlässlich für die Herstellung medizinischer Geräte. Es bedeutet, dass der Partner strenge Risikomanagement- und Rückverfolgbarkeitsprotokolle einhält, die für medizinische Komponenten erforderlich sind. |

Wenn Sie diese Zertifizierungen sehen, können Sie sicher sein, dass der Lieferant die Qualität ernst nimmt. Sie wurden von einer dritten Partei geprüft und haben bewiesen, dass ihre Prozesse zuverlässig sind.

Neben der Hardware und den Zertifizierungen ist es oft die menschliche Komponente einer Partnerschaft, die über Erfolg oder Misserfolg entscheidet. Die Art und Weise, wie ein Lieferant mit Ihnen kommuniziert und sich an Ihre Bedürfnisse anpasst, kann den Unterschied ausmachen, insbesondere im dynamischen Umfeld der Produktentwicklung und der Kleinserienproduktion.

Kommunikation: Das Fundament einer starken Partnerschaft

Schlechte Kommunikation ist ein Hauptproblem, das ich bei Projekten beobachtet habe. Vage Aktualisierungen, langsame Antworten und Sprachbarrieren können zu Missverständnissen, Fehlern und verpassten Terminen führen. Ausgezeichnete Kommunikation ist eine nicht verhandelbare Eigenschaft für einen langfristigen Partner.

Wichtige Kommunikationsindikatoren:

- Dedizierte Kontaktstelle: Wird Ihnen ein bestimmter Projektleiter oder Ingenieur zugewiesen, der Ihr Projekt versteht? Der Kontakt mit einer einzigen Person, die verantwortlich und sachkundig ist, verhindert, dass Informationen verloren gehen.

- Proaktives Feedback: Ein guter Partner nimmt nicht nur Ihre CAD-Datei und stellt Teile her. Er gibt Ihnen Feedback zum Design for Manufacturability (DFM). Er schlägt kleinere Verbesserungen vor, die die Qualität der Teile verbessern, die Kosten senken oder die Produktion beschleunigen können. Dieser kooperative Ansatz ist ein Zeichen für einen echten Experten.

- Klarheit und Transparenz: Er sollte Sie regelmäßig über den Stand Ihres Projekts informieren. Wenn ein Problem auftritt, sollte er Sie sofort mit einem Lösungsvorschlag informieren und nicht warten, bis der Liefertermin verstrichen ist.

Flexibilität: Der Lackmustest für Spezialisten mit geringem Volumen

Die Kleinserienfertigung unterscheidet sich grundsätzlich von der Massenproduktion. Entwürfe entwickeln sich weiter, Anforderungen ändern sich, und Zeitpläne verschieben sich. Ein Partner, der sich auf diesen Bereich spezialisiert hat, muss auf Flexibilität ausgelegt sein. Ein starrer, auf hohe Stückzahlen ausgerichteter Betrieb wird mit den Anforderungen von Kleinserienprojekten nicht zurechtkommen.

Wie man die Flexibilität misst:

- Stellen Sie "Was wäre wenn"-Szenarien: Stellen Sie während des Angebotsprozesses hypothetische Fragen. "Wie gehen Sie vor, wenn wir eine kritische Abmessung nach Auftragserteilung ändern müssen?" oder "Wie würden Sie mit einer Anfrage umgehen, die Hälfte des Auftrags zu beschleunigen?" Die Antworten geben Aufschluss über Ihre Verfahren und Ihre Einstellung zu Veränderungen.

- Überprüfen Sie den Prozess der Änderungsaufträge: Gibt es ein klares, faires und effizientes Verfahren für die Bearbeitung von Designänderungen? Es sollte einfach und transparent sein und alle Auswirkungen auf Kosten und Vorlaufzeit aufzeigen.

- Erkundigen Sie sich nach Prototyping: Ein Unternehmen, das sich beim Rapid Prototyping auszeichnet, ist oft sehr flexibel. Sie sind an schnelle Durchlaufzeiten und iteratives Design gewöhnt, was die gleiche Denkweise ist, die für eine erfolgreiche CNC-Bearbeitung von Kleinserien erforderlich ist. Unsere Erfahrung bei PTSMAKE zeigt, dass diese Flexibilität es uns ermöglicht, Kunden während des gesamten Lebenszyklus ihrer Produktentwicklung zu unterstützen, vom einzelnen Prototyp bis zur Kleinserie.

Letztlich geht die Auswahl des richtigen Partners für die CNC-Bearbeitung von Kleinserien weit über einen einfachen Kostenvergleich hinaus. Sie erfordert eine ganzheitliche Bewertung der technischen Fähigkeiten, der nachgewiesenen Branchenerfahrung und des Engagements für Qualitätssysteme. Ebenso wichtig sind die "Soft Skills" der Partnerschaft: klare Kommunikation und die Bereitschaft, sich an Veränderungen anzupassen. Anhand dieser Kriterien können Sie einen zuverlässigen Lieferanten finden, der als echte Erweiterung Ihres Teams agiert und den Erfolg Ihres Projekts sicherstellt.

Kostentreiber und Preismodelle in der CNC-Bearbeitung von Kleinserien?

Haben Sie schon einmal zwei Angebote für die CNC-Bearbeitung desselben Teils erhalten, die um Welten auseinander lagen? Es kann verwirrend sein, zu verstehen, was wirklich den Endpreis bestimmt, so dass Sie unsicher sind, ob Sie ein faires Angebot erhalten.

Die wichtigsten Kostenfaktoren bei der CNC-Bearbeitung von Kleinserien sind Rüstzeit, Materialauswahl, Komplexität der Teile und Losgröße. Zu den Preismodellen gehören in der Regel teil-, chargen- oder projektbezogene Strukturen, und die Einholung transparenter Angebote hängt von einer detaillierten Angebotsanfrage (RFQ) ab.

Der erste Schritt zur Kontrolle Ihres Budgets besteht darin, zu verstehen, was in einen Kostenvoranschlag einfließt. Der Preis ist nicht willkürlich; er spiegelt direkt die Ressourcen wider, die für die Umsetzung Ihres Entwurfs in ein physisches Teil erforderlich sind. Schauen wir uns die wichtigsten Faktoren an, die jeder Maschinenbauer, auch wir bei PTSMAKE, bei der Erstellung eines Angebots für Ihr Projekt berücksichtigt.

Die Anatomie eines CNC-Bearbeitungsangebots

Der Endpreis setzt sich aus mehreren wichtigen Komponenten zusammen. Sie wirken zwar alle zusammen, aber wenn man sie getrennt betrachtet, wird klar, wohin Ihr Geld fließt.

Einrichtungszeit: Die erste Hürde

Bei der CNC-Bearbeitung von Kleinserien machen die Einrichtungskosten oft den größten Teil der Rechnung aus. Anders als bei der Massenproduktion, wo sich diese Kosten auf Tausende von Einheiten verteilen, werden sie bei Kleinserien auf einige wenige aufgeteilt. Das Einrichten umfasst alles, was passiert, bevor der erste Span geschnitten wird:

- CAM-Programmierung: Ein Programmierer setzt Ihr CAD-Modell in Anweisungen (G-Code) für die CNC-Maschine um. Komplexe Teile erfordern mehr Programmierzeit.

- Werkzeuge und Vorrichtungen: Die richtigen Schneidwerkzeuge müssen ausgewählt, geladen und kalibriert werden. Oft sind spezielle Vorrichtungen erforderlich, um das Werkstück sicher und genau zu halten, was die anfänglichen Kosten noch erhöht. Der Prozess der Verteilung dieser einmaligen Kosten auf die Anzahl der produzierten Teile ist eine Form von Abschreibung9.

Materialauswahl: Kosten und Bearbeitbarkeit

Die Kosten für das Rohmaterial sind überschaubar, aber das ist nur die Hälfte der Geschichte. Die Bearbeitbarkeit des Materials spielt eine große Rolle. Manche Materialien sind einfach schwieriger und zeitaufwändiger zu bearbeiten als andere.

| Material | Relative Rohkosten | Bearbeitbarkeit | Auswirkungen auf die Bearbeitungszeit |

|---|---|---|---|

| Aluminium 6061 | Niedrig | Ausgezeichnet | Schnell, weniger Werkzeugverschleiß |

| Rostfreier Stahl 304 | Mittel | Mäßig | Langsamer, mehr Werkzeugverschleiß |

| Titan | Hoch | Schwierig | Sehr langsam, erheblicher Werkzeugverschleiß |

Wie Sie sehen, kann die Wahl eines schwer zu bearbeitenden Materials wie Titan die Bearbeitungszeit und die Kosten für den Austausch von Werkzeugen erhöhen, was den Preis pro Teil erheblich steigert, selbst wenn der Unterschied bei den Rohmaterialkosten nicht extrem ist.

Teilekomplexität und Toleranzen

Je komplexer Ihr Teil ist, desto teurer wird es. Bei der Komplexität geht es nicht nur um die Gesamtform, sondern auch um bestimmte Merkmale:

- Anzahl der Operationen: Muss das Teil erst gefräst, dann gedreht und dann gebohrt werden? Jeder Maschinenwechsel bedeutet zusätzliche Rüst- und Bearbeitungszeit.

- Enge Toleranzen: Die Einhaltung einer Toleranz von ±0,005" ist Standard. Die Forderung nach ±0,001" erfordert präzisere Maschinen, langsamere Schnittgeschwindigkeiten und häufigere Kontrollen, was allesamt die Kosten erhöht.

- Oberfläche: Eine standardmäßig bearbeitete Oberfläche ist die kostengünstigste. Wenn glattere Oberflächen (z. B. durch Schleifen oder Polieren) erforderlich sind, entstehen zusätzliche Bearbeitungsschritte und Kosten.

Sobald Sie die Kostenfaktoren verstehen, können Sie die von den Anbietern verwendeten Preismodelle besser interpretieren. Verschiedene Modelle eignen sich für verschiedene Projekttypen, und wenn Sie die Unterschiede kennen, können Sie bei der Bewertung von Angeboten Äpfel mit Äpfeln vergleichen. Es geht darum, eine Struktur zu finden, die auf die spezifischen Anforderungen und das Budget Ihres Projekts abgestimmt ist.

Entschlüsselung von Preismodellen für eine bessere Budgetierung

Maschinenbaubetriebe verwenden in der Regel eines der drei wichtigsten Preismodelle. Bei unserer Arbeit mit den Kunden von PTSMAKE helfen wir ihnen zu verstehen, welches Modell am besten zu ihrem Projekt passt, um Klarheit zu schaffen und Überraschungen zu vermeiden.

Gemeinsame Preisstrukturen

Jedes Modell hat seine Berechtigung, und ein guter Anbieter wird transparent machen, wie er sein Angebot strukturiert hat.

| Preismodell | Am besten für | Wie es funktioniert | Wichtigste Überlegung |

|---|---|---|---|

| Preisgestaltung pro Teil | Prototypen, Kleinstserien (1-10 Stück) | Alle Einrichtungs-, Material- und Arbeitskosten sind im Preis für ein einziges Gerät enthalten. | Der Preis pro Teil ist hoch, aber überschaubar. Gut für Einzelanfertigungen. |

| Preisgestaltung pro Charge | Typische Kleinserien (10-500 Stück) | Es wird ein einziger Preis für das gesamte Los angegeben. Dieser Preis beinhaltet eine Einrichtungsgebühr sowie die Material- und Bearbeitungskosten für alle Teile. | Bietet niedrigere Kosten pro Teil als das Modell pro Teil. Ermöglicht einen klaren Kostenvergleich bei unterschiedlichen Mengen. |

| Projektabhängige Preisgestaltung | Komplexe Projekte mit mehreren Komponenten, Montage | Ein einziger Preis deckt die gesamte Fertigung, Montage und Verwaltung für ein gesamtes Projekt ab. | Ideal für Komplettlösungen, erfordert aber einen sehr detaillierten Arbeitsumfang, um genau zu sein. |

Tipps für die Einholung transparenter und wettbewerbsfähiger Kostenvoranschläge

Um ein faires und zugleich leicht verständliches Angebot zu erhalten, müssen Sie im Vorfeld die richtigen Informationen bereitstellen. Eine detaillierte Anfrage ist Ihr bestes Werkzeug.

Bieten Sie ein komplettes technisches Paket an

Je mehr Informationen Sie angeben, desto genauer wird das Angebot sein. Eine gute RFQ enthält immer:

- 3D-CAD-Dateien: STEP- oder IGES-Dateien sind Standard.

- 2D-Zeichnungen: Nennen Sie kritische Maße, Toleranzen, Oberflächenbeschaffenheiten und spezifische Materialien.

- Menge: Geben Sie die genaue Anzahl der benötigten Teile an. Es ist auch hilfreich, nach Preisunterschieden bei verschiedenen Mengen (z. B. 50, 100, 250 Stück) zu fragen, um zu sehen, wie sich die Kosten pro Teil verändern.

- Material und Ausführung Spezifikationen: Seien Sie präzise. Geben Sie statt "Aluminium" "Aluminium 6061-T6, klar eloxiert" an.

Kommunizieren Sie Ihre Prioritäten

Meiner Erfahrung nach sind Projekte dann am erfolgreichsten, wenn der Kunde und das Geschäft aufeinander abgestimmt sind. Lassen Sie Ihren Lieferanten wissen, was am wichtigsten ist. Ist der Termin nicht verhandelbar? Hat das Erreichen eines bestimmten Kostenziels oberste Priorität? In diesem Kontext kann ein Partner wie PTSMAKE alternative Materialien oder kleinere Designänderungen (DFM) vorschlagen, mit denen Sie Geld sparen können, ohne die Funktion zu beeinträchtigen. Ein transparenter Anbieter sollte bereit sein, eine grundlegende Kostenaufschlüsselung vorzulegen, damit Sie sehen können, wohin das Geld fließt und das Angebot leicht verständlich ist.

Das Verständnis der Kostentreiber und Preismodelle in der CNC-Bearbeitung von Kleinserien entmystifiziert den Prozess der Angebotserstellung. Schlüsselfaktoren wie Rüstzeit, Materialauswahl und Teilekomplexität haben direkten Einfluss auf den Endpreis. Mit einer detaillierten Anfrage, die vollständige technische Unterlagen und klare Prioritäten enthält, geben Sie Ihrem Fertigungspartner die Möglichkeit, ein transparentes und wettbewerbsfähiges Angebot zu erstellen. Mit diesem Wissen können Sie Ihre Budgets besser verwalten und fundierte Entscheidungen treffen, damit Sie den besten Wert für Ihr Projekt erhalten.

CNC-Präzision freischalten - Holen Sie sich Ihr Angebot für Kleinserien mit PTSMAKE

Sind Sie bereit, die Vorlaufzeiten zu verkürzen, das Risiko zu minimieren und Präzision durch CNC-Bearbeitung in kleinen Stückzahlen zu erreichen? Wenden Sie sich jetzt an PTSMAKE, um ein schnelles und zuverlässiges Angebot zu erhalten, das auf Ihre individuellen Fertigungsanforderungen zugeschnitten ist. Entdecken Sie die Flexibilität und das Fachwissen, auf die Branchenführer vertrauen - senden Sie uns noch heute Ihre Anfrage!

Verstehen, wie ein Material mit dem menschlichen Körper interagiert, um die Sicherheit und Wirksamkeit von Produkten zu gewährleisten. ↩

Erfahren Sie, warum eine einheitliche Materialstärke entscheidend für die Leistung und Zuverlässigkeit Ihrer Funktionsprototypen ist. ↩