Die Bearbeitung großer Teile bringt einzigartige Herausforderungen mit sich, die den Zeitplan und das Budget Ihres Projekts sprengen können. Standard-CNC-Verfahren sind bei übergroßen Bauteilen oft unzureichend, was zu Präzisionsproblemen, thermischer Verformung und kostspieligen Nacharbeiten führt, die kritische Produktionszeitpläne verzögern.

Die CNC-Großteilebearbeitung umfasst spezielle Ausrüstungen, fortschrittliche mehrachsige Techniken und präzises Wärmemanagement zur Herstellung übergroßer Komponenten mit engen Toleranzen für Branchen wie Luft- und Raumfahrt, Verteidigung sowie Öl und Gas.

Die Komplexität der Großteilebearbeitung geht weit über die einfache Skalierung von Standardprozessen hinaus. Von den Herausforderungen bei der Materialhandhabung bis hin zu den Anforderungen an die Qualitätssicherung - jeder Aspekt erfordert sorgfältige Überlegungen und spezielles Fachwissen. Wenn Sie diese Faktoren verstehen, können Sie fundierte Entscheidungen über Ihre Fertigungsstrategie und die Auswahl Ihrer Partner treffen. Ich möchte Ihnen die wichtigsten Branchen, technischen Herausforderungen und innovativen Lösungen vorstellen, die erfolgreiche CNC-Großteilebearbeitung ausmachen.

Branchenspezifische Anwendungen der CNC-Großteilebearbeitung.

Haben Sie sich jemals gefragt, wie massive, einsatzkritische Komponenten für Raketen oder Windturbinen mit absoluter Präzision hergestellt werden? Ein einziger Fehler in diesen riesigen Teilen könnte katastrophale Folgen haben.

Die CNC-Großteilebearbeitung ist das zentrale Fertigungsverfahren für Branchen wie Luft- und Raumfahrt, Energie und Verteidigung. Es entstehen große, hochpräzise Komponenten, von Flugzeugflügeln bis zu Turbinenschaufeln, die die strukturelle Integrität, Sicherheit und betriebliche Effizienz gewährleisten, die für diese anspruchsvollen Sektoren unerlässlich sind.

Wenn wir über die CNC-Bearbeitung großer Teile sprechen, geht es nicht nur um die Größe. Es geht um die Aufrechterhaltung extremer Präzision bei riesigen Oberflächen und komplexen Geometrien. Bei früheren Projekten von PTSMAKE haben wir festgestellt, dass Branchen mit einer Fehlertoleranz von Null die Hauptantriebskräfte für diese Technologie sind. Zwei der anspruchsvollsten sind die Luft- und Raumfahrt sowie die Öl- und Gasindustrie.

Luft- und Raumfahrt: Die Grenzen der Präzision verschieben

In der Luft- und Raumfahrtindustrie sind das Gewicht und die Festigkeit eines jeden Bauteils von entscheidender Bedeutung. Wenn Menschenleben auf dem Spiel stehen, gibt es einfach keinen Raum für Fehler. Die CNC-Großteilebearbeitung ist für die Herstellung von Komponenten, die die Sicherheit und Leistung eines Flugzeugs bestimmen, unerlässlich.

Kritische Komponenten und Materialien

Denken Sie an wichtige Strukturelemente wie Flügelholme, Rumpfspanten und Fahrwerkskomponenten. Diese werden oft aus einzelnen, massiven Blöcken aus hochfesten Materialien wie Titan oder Aluminiumlegierungen gefertigt. Durch diesen monolithischen Ansatz entstehen Teile, die stärker und leichter sind als Baugruppen, die aus mehreren kleineren Teilen bestehen. Ziel ist es, potenzielle Fehlerquellen wie Verbindungen oder Schweißnähte zu vermeiden. Das Erreichen der erforderlichen engen Toleranzen bei einem Teil, das mehrere Meter lang sein kann, ist eine große technische Herausforderung. Die Werkzeugmaschine volumetrische Genauigkeit1 ist von entscheidender Bedeutung, um sicherzustellen, dass jedes Merkmal genau dort ist, wo es sein soll.

Öl und Gas: Langlebigkeit unter extremem Druck

Der Öl- und Gassektor arbeitet in einigen der rauesten Umgebungen der Welt, von Tiefseebohrungen bis hin zu abgelegenen Wüstenplattformen. Die verwendeten Komponenten müssen enormem Druck, extremen Temperaturen und korrosiven Materialien standhalten. Ein Versagen ist keine Option, da es zu Umweltkatastrophen und massiven finanziellen Verlusten führen kann.

Komponenten, die den Elementen trotzen

Hier wird die CNC-Großteilebearbeitung eingesetzt, um robuste Komponenten wie Blowout-Preventer (BOPs), große Ventilgehäuse und Gehäuse für Unterwasseranlagen herzustellen. Diese Teile werden oft aus robusten Materialien wie Edelstahl oder Nickelbasislegierungen wie Inconel hergestellt. Die Präzision der Bearbeitung gewährleistet perfekte Dichtungen und Passungen, die für die sichere Aufnahme von Hochdruckflüssigkeiten und -gasen unerlässlich sind.

| Industrie | Schlüsselkomponente | Primäres Material | Die größte Herausforderung |

|---|---|---|---|

| Luft- und Raumfahrt | Tragflächenholm | Titan/Aluminium-Legierung | Hohes Verhältnis von Festigkeit zu Gewicht |

| Öl und Gas | Blowout-Preventer | Rostfreier Stahl / Inconel | Korrosions- und Druckbeständigkeit |

| Luft- und Raumfahrt | Fahrwerk | Hochfester Stahl | Ermüdungs- und Stoßfestigkeit |

| Öl und Gas | Unterwassergehäuse | Nickel-Basis-Legierung | Versiegelung und Umweltverträglichkeit |

Neben der Luft- und Raumfahrt und dem Energiesektor ist der Bedarf an großen, präzise bearbeiteten Teilen auch in anderen grundlegenden Industriezweigen gegeben. Die Grundsätze der Festigkeit, Zuverlässigkeit und Präzision sind in den Bereichen Verteidigung, Verkehr und erneuerbare Energien, wo Großmaschinen das Rückgrat unserer Infrastruktur und Sicherheit bilden, ebenso wichtig.

Verteidigung und Transport: Das Rückgrat von Mobilität und Sicherheit

Sowohl im Verteidigungs- als auch im Schwerlastverkehr muss die Ausrüstung für extreme Haltbarkeit und lange Lebensdauer gebaut werden. Die Komponenten sind oft groß, schwer und ständigen Belastungen und Vibrationen ausgesetzt.

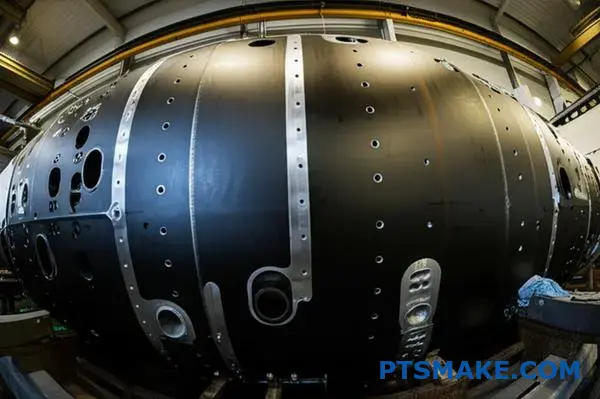

Bauen für Stärke und Verlässlichkeit

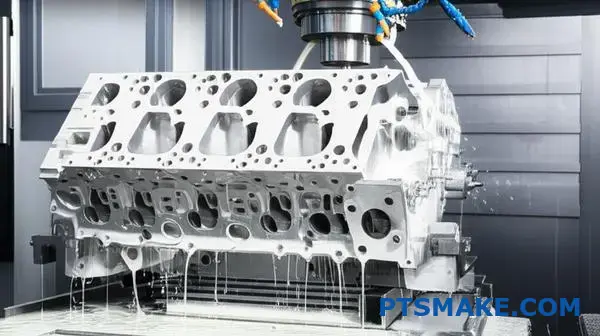

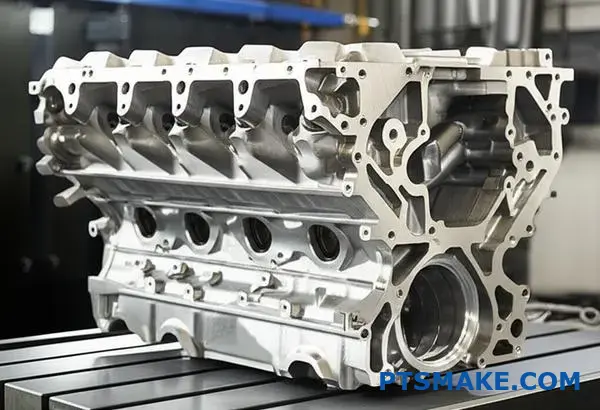

Im Verteidigungsbereich wird die CNC-Bearbeitung großer Teile zur Herstellung monolithischer Rümpfe für gepanzerte Fahrzeuge oder komplexer Strukturkomponenten für U-Boote eingesetzt. Die Präzision gewährleistet eine perfekte Passform, die für die strukturelle Integrität und den Schutz entscheidend ist. Im Transportwesen werden massive Motorblöcke für Lokomotiven, Schiffe und Schwerlastkraftwagen nach anspruchsvollen Standards bearbeitet. Dies gewährleistet Effizienz und Zuverlässigkeit über Millionen von Kilometern hinweg. Eine kleine Ungenauigkeit in einem großen Motorblock kann zu vorzeitigem Versagen und kostspieligen Ausfallzeiten führen.

Erneuerbare Energien: Eine nachhaltige Zukunft gestalten

Die Umstellung auf erneuerbare Energiequellen hat zu einem sprunghaften Anstieg der Nachfrage nach sehr großen, hochpräzisen Komponenten geführt. Die Herstellung von Teilen für Windturbinen und Wasserkraftwerke stellt aufgrund ihrer immensen Größe und der Notwendigkeit eines jahrzehntelangen zuverlässigen Betriebs eine besondere Herausforderung dar.

Komponenten für einen grüneren Planeten

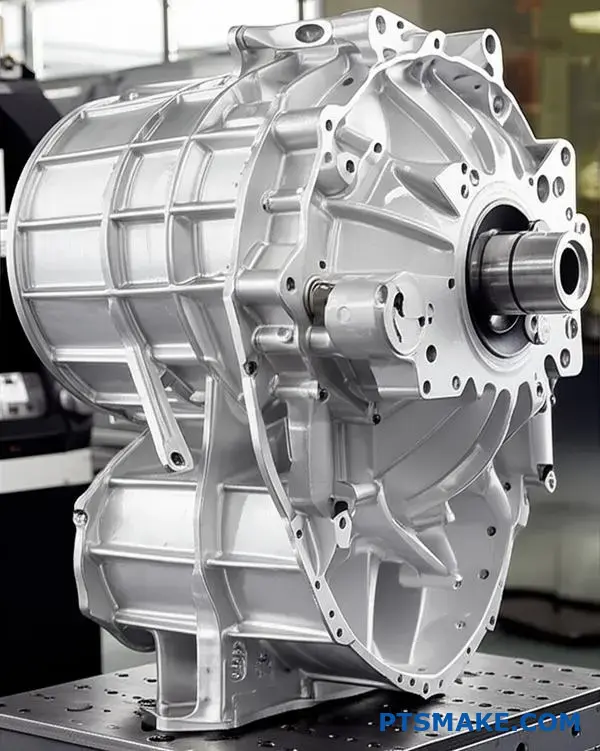

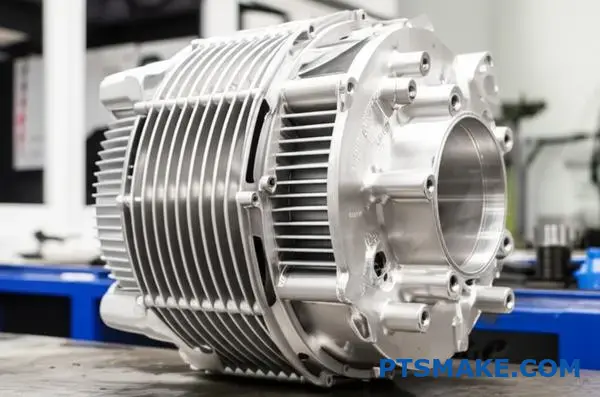

Bei PTSMAKE haben wir zunehmend an Projekten in diesem Sektor gearbeitet. Windturbinen erfordern massive Komponenten wie Naben, Hauptwellen und Getriebegehäuse. Die Nabe, die die Rotorblätter mit der Turbine verbindet, kann einen Durchmesser von mehreren Metern haben und muss mit unglaublicher Präzision bearbeitet werden, um das Gleichgewicht und die aerodynamische Effizienz zu gewährleisten. Jede Unwucht kann zu einem katastrophalen Ausfall führen. Auch die Laufräder und Tore von Wasserkraftwerken sind riesige, komplexe Teile, die perfekt geformt sein müssen, um die Energieerzeugung zu maximieren und der konstanten Kraft des Wassers standzuhalten.

| Industrie | Beispielkomponente | Schlüsselanforderung | Auswirkungen des Scheiterns |

|---|---|---|---|

| Verteidigung | Gepanzerter Fahrzeugrumpf | Ballistische Resistenz | Beeinträchtigung der Sicherheit der Besatzung |

| Transport | Lokomotiv-Motorblock | Hohe Ausdauer | Unterbrechung der Lieferkette |

| Erneuerbare Energie | Nabe der Windturbine | Rotationsgleichgewicht | Katastrophisches Strukturversagen |

| Erneuerbare Energie | Laufrad einer Wasserkraftturbine | Hydrodynamischer Wirkungsgrad | Geringere Stromerzeugung |

Von Flugzeugen, die in 30.000 Fuß Höhe fliegen, bis hin zu Turbinen, die die Windenergie nutzen, ist die CNC-Großteilebearbeitung der versteckte Motor der modernen Industrie. Sie ermöglicht die Herstellung von massiven, monolithischen Komponenten, bei denen Präzision nicht verhandelbar ist. Diese Technologie ist von grundlegender Bedeutung für die Gewährleistung der Sicherheit in der Luft- und Raumfahrt, der Langlebigkeit im Öl- und Gassektor und der Zuverlässigkeit in den Bereichen Verteidigung und erneuerbare Energien. Die zentrale Herausforderung in all diesen Bereichen ist nach wie vor dieselbe: das Erreichen enger Toleranzen und komplexer Geometrien in einem enormen Maßstab.

Herausforderungen an das Material bei der CNC-Bearbeitung großer Teile.

Waren Sie schon einmal mit einem Projekt konfrontiert, bei dem die schiere Größe des Rohmaterials die Regeln der Bearbeitung völlig verändert hat? Die Bearbeitung eines massiven Werkstücks bringt einzigartige Herausforderungen mit sich, die mit Standardverfahren einfach nicht zu bewältigen sind, wodurch sowohl Verzögerungen als auch kostspielige Fehler riskiert werden.

Die größten Herausforderungen bei der CNC-Großteilebearbeitung ergeben sich aus der Größe, dem Gewicht und den inneren Spannungen des Werkstücks. Diese Faktoren erfordern einzigartige Strategien für die Handhabung, das Einspannen und die Werkzeugauswahl, insbesondere bei zähen Legierungen wie Titan oder Edelstahl, um Verformungen zu vermeiden und Präzision zu gewährleisten.

Das Dilemma von Gewicht und Größe

Die größte Herausforderung bei der CNC-Großteilebearbeitung ist die Handhabung des Werkstücks selbst. Wir sprechen hier nicht von Teilen, die man von Hand heben kann. Diese erfordern oft Brückenkräne und spezielle Vorrichtungen, nur um sie auf das Maschinenbett zu bringen. Die schiere Masse kann dazu führen, dass das Material unter seinem eigenen Gewicht durchhängt, ein Phänomen, das als Durchbiegung bekannt ist. Wenn es nicht richtig abgestützt wird, kann diese Durchbiegung zu Ungenauigkeiten führen, die enge Toleranzen verletzen. Das Einspannen ist eine weitere Hürde. Es ist ein heikler Balanceakt, genügend Kraft aufzubringen, um einen mehrere Tonnen schweren Block zu befestigen, ohne seine Form zu verzerren. Bei PTSMAKE entwerfen wir häufig für jedes Großprojekt maßgeschneiderte Spannvorrichtungen, die an kritischen Stellen für eine stabile Abstützung sorgen und sicherstellen, dass das Teil während des gesamten Bearbeitungszyklus stabil bleibt. Diese Ersteinrichtung ist wohl eine der kritischsten Phasen für den Erfolg.

Eigenspannungen und Materialstabilität

Große Metallblöcke, ob geschmiedet, gegossen oder gewalzt, sind nicht vollkommen gleichmäßig. Sie beherbergen innere Eigenspannung2 aus ihrem Herstellungsprozess. Bei der Bearbeitung von Material wird diese gespeicherte Energie freigesetzt, und das Teil kann sich auf unvorhersehbare Weise verziehen, verdrehen oder verbiegen. Das ist ein großes Problem, wenn Sie bereits Stunden an Bearbeitungszeit investiert haben. Um dem entgegenzuwirken, ist oft ein mehrstufiger Bearbeitungsprozess erforderlich. Dies kann eine Schruppbearbeitung, gefolgt von einer spannungsabbauenden Wärmebehandlung und einem abschließenden Schlichtdurchgang sein. Das kostet Zeit und Geld, ist aber für die Maßhaltigkeit unerlässlich. Das Ignorieren dieser inneren Kräfte ist ein häufiger Fehler, der ein hochwertiges Werkstück in teuren Schrott verwandeln kann.

Wichtige Materialeigenschaften und ihre Auswirkungen

Die Wahl des Werkstoffs bestimmt die gesamte Bearbeitungsstrategie. Jede Legierung verhält sich unter der Schneide anders, vor allem in großem Maßstab, wo die Wärme mehr Zeit und Raum hat, sich zu entwickeln. Das Verständnis dieser Eigenschaften ist von grundlegender Bedeutung. Auf der Grundlage unserer Projekterfahrung finden Sie hier eine kurze Übersicht über die in der Großteilefertigung verwendeten Materialien und die damit verbundenen Herausforderungen.

| Material | Wichtigste Eigenschaft | Herausforderung Zerspanung |

|---|---|---|

| Titan (Ti-6Al-4V) | Hohe Festigkeit im Verhältnis zum Gewicht, schlechte Wärmeleitfähigkeit | Starke Hitzeentwicklung am Werkzeug, schneller Verschleiß |

| Rostfreier Stahl (316L/17-4) | Hohe Korrosionsbeständigkeit, kaltverfestigt | Das Material wird härter, wenn Sie es schneiden |

| Inconel 718 | Ausgezeichnete Hochtemperaturfestigkeit | Extremer Werkzeugverschleiß, erfordert sehr langsame Geschwindigkeiten |

| Aluminium (7075/6061) | Leichtes Gewicht, gute Bearbeitbarkeit | Anfällig für Verformungen, Probleme mit thermischer Ausdehnung |

Zähmung zäher Legierungen in großen Formaten

Die Bearbeitung schwieriger Werkstoffe wie Titan und Superlegierungen ist in jedem Maßstab eine Herausforderung, aber bei großen Teilen werden die Probleme noch größer. Lange, kontinuierliche Schnitte erzeugen eine enorme Hitze, und da diese Werkstoffe schlechte Wärmeleiter sind, konzentriert sich diese Hitze auf das Schneidwerkzeug, so dass es schnell versagen kann. Die Strategie dreht sich hier um ein effektives Wärmemanagement.

Wärmemanagement ist alles

Bei einem großen Titanschmiedestück zum Beispiel können wir uns nicht einfach auf ein Standard-Flutkühlmittel verlassen. Wir verwenden Hochdruck-Kühlmittelsysteme, die Flüssigkeitsstrahlen direkt auf die Schneidzone richten, um die Hitze zu löschen, bevor sie das Werkzeug oder das Werkstück beschädigen kann. Auch die Werkzeugauswahl ist entscheidend. Wir verwenden Wendeplatten mit speziellen Beschichtungen wie Aluminium-Titan-Nitrid (AlTiN), die eine schützende thermische Barriere bilden. Außerdem kontrollieren wir sorgfältig die Schnittparameter: Die Verlangsamung der Spindeldrehzahl bei gleichbleibender Vorschubgeschwindigkeit trägt zur Verringerung der Wärmeentwicklung bei und ermöglicht eine stabile, vorhersehbare Bearbeitung. Es ist ein langsamerer Prozess, aber es ist der einzige Weg, um sowohl die Langlebigkeit der Werkzeuge als auch die Qualität der Teile zu gewährleisten.

Strategien für die Arbeitshärtung von Materialien

Nichtrostende Stähle und Legierungen wie Inconel haben eine heikle Eigenschaft: Sie werden härter, wenn sie bearbeitet werden. Dies ist als Kaltverfestigung bekannt. Wenn ein Schneidewerkzeug an der Oberfläche reibt, anstatt das Material sauber abzuscheren, härtet es die Stelle, die es gerade berührt hat, was den nächsten Arbeitsgang noch schwieriger macht. Dies kann zu Ratterern, schlechter Oberflächengüte und gebrochenen Werkzeugen führen.

Die "No-Dwell"-Regel

Die goldene Regel für diese Materialien ist, das Werkzeug ständig in Bewegung zu halten und vorwärts zu bewegen. Wir programmieren unsere Werkzeugwege so, dass wir nicht an einer Stelle verharren. Wir verwenden aggressive Vorschubgeschwindigkeiten, um unter der zuvor gehärteten Schicht zu bleiben und in das weiche Material darunter zu schneiden. Techniken wie das trochoidale Fräsen, bei dem das Werkzeug eine Reihe kreisförmiger Schnitte anstelle einer geraden Linie ausführt, sind unglaublich effektiv. Dieser Ansatz begrenzt den Eingriffswinkel des Werkzeugs, was zur Beherrschung der Schnittkräfte beiträgt, und sorgt für eine Abkühlungsphase, wenn das Werkzeug jede Schleife durchläuft, was seine Lebensdauer erheblich verlängert. Bei unserer Arbeit bei PTSMAKE hat sich gezeigt, dass die Anwendung dieser fortschrittlichen Werkzeugwege den Werkzeugverbrauch bei großen Komponenten aus rostfreiem Stahl deutlich reduziert.

Die Auswahl des Materials für große Teile geht weit über die Eigenschaften für die Endanwendung hinaus; sie wirkt sich direkt auf den gesamten Fertigungsprozess aus. Die inhärenten Herausforderungen von Gewicht, Eigenspannung und Wärmeleitfähigkeit erfordern spezielle Lösungen. Bei zähen Legierungen wie Titan oder Inconel sind effektive Strategien, die sich auf das Wärmemanagement und die Vermeidung von Kaltverfestigung konzentrieren, unverzichtbar. Durch den Einsatz von Hochdruckkühlmitteln, speziellen Werkzeugbeschichtungen und fortschrittlichen Werkzeugwegen können wir diese Materialhürden überwinden und große, präzise Komponenten herstellen, die auch den anspruchsvollsten Spezifikationen entsprechen.

Präzisions- und Toleranzanforderungen für große Bauteile.

Haben Sie schon einmal darüber nachgedacht, wie eine Abweichung, die kleiner als ein menschliches Haar ist, bei einem massiven Bauteil zu einem katastrophalen Systemausfall führen kann? Der Druck, es richtig zu machen, ist immens.

Die Einhaltung enger Toleranzen bei großen Bauteilen ist für Funktionalität, Sicherheit und Integration unerlässlich. Bei der CNC-Großteilebearbeitung sorgt die Präzision dafür, dass die Teile perfekt passen, den Betriebsbelastungen standhalten und zuverlässig funktionieren, insbesondere in kritischen Bereichen, in denen jedes Versagen schwerwiegende Folgen haben kann.

Wenn es um große Bauteile geht, ist Präzision nicht nur ein Qualitätsmerkmal, sondern eine grundlegende Voraussetzung für Leistung und Sicherheit. Eine geringfügige Ungenauigkeit kann einen Dominoeffekt auslösen, der zu Ausrichtungsfehlern, vorzeitigem Verschleiß oder dem vollständigen Ausfall einer ganzen Baugruppe führt. Dies gilt insbesondere für Branchen, in denen viel auf dem Spiel steht.

Die unverzichtbare Notwendigkeit von Präzision

Im Verteidigungssektor muss ein Bauteil für einen U-Boot-Rumpf oder einen Flugzeugrahmen genaue Spezifikationen erfüllen. Eine Abweichung von nur wenigen Mikrometern könnte die strukturelle Integrität unter extremem Druck oder G-Kräften gefährden. Ähnlich verhält es sich in der Öl- und Gasindustrie, wo Komponenten für Bohrausrüstungen oder Pipelines unter enormem Druck und in rauen Umgebungen arbeiten. Ein Flansch, der aufgrund eines Toleranzfehlers nicht perfekt abdichtet, kann zu katastrophalen Leckagen führen. Wir bei PTSMAKE wissen, dass bei diesen Anwendungen ein "gerade noch ausreichend" niemals eine Option ist. Die Funktionalität und Sicherheit des Endprodukts hängen vollständig von der Präzision ab, die wir während des Bearbeitungsprozesses erreichen.

Zentrale Methoden zur Gewährleistung der Genauigkeit

Das Erreichen einer solch hohen Präzision bei großen Werkstücken ist eine komplexe Herausforderung, die eine Kombination aus Technologie, Strategie und Fachwissen erfordert. Es ist nicht so einfach, den Prozess für ein kleineres Teil zu skalieren.

Inkrementelle Verarbeitung

Anstatt zu versuchen, ein ganzes Merkmal auf einmal zu bearbeiten, verwenden wir oft einen schrittweisen Ansatz. Dabei wird ein Teil des Werkstücks bearbeitet, eine Pause eingelegt, um die Genauigkeit zu messen und zu überprüfen, und dann mit dem nächsten Teil fortgefahren. Diese Methode hilft dabei, die Wärmeentwicklung und die inneren Spannungen im Material in den Griff zu bekommen, denn beides kann das Werkstück verformen und die Toleranzen beeinträchtigen. Dieser methodische Prozess gewährleistet ein stabiles und vorhersehbares Ergebnis für alle cnc-Bearbeitung großer Teile Projekt.

Fortgeschrittene Messsysteme

Die Überprüfung der Abmessungen eines großen Teils erfordert eine spezielle Ausrüstung. Herkömmliche Messschieber und Mikrometer sind oft nicht ausreichend. Wir verlassen uns auf fortschrittliche Metrologie3 Werkzeuge, um sicherzustellen, dass unsere Arbeit den strengsten Spezifikationen entspricht.

| Messsystem | Bester Anwendungsfall für große Teile | Hauptvorteil |

|---|---|---|

| Koordinatenmessmaschine (CMM) | Prüfung komplexer Innengeometrien und Endkontrolle der Teile. | Äußerst hohe Genauigkeit und Wiederholbarkeit. |

| Laser Tracker | In-Prozess-Messung an der Werkzeugmaschine selbst. | Tragbarkeit und die Möglichkeit, sehr große Mengen zu messen. |

| Strukturierte Licht-Scanner | Erfassen der kompletten Oberflächengeometrie zum Vergleich mit CAD. | Schnelle und umfassende Datenerfassung. |

Diese Systeme liefern die Daten, die wir benötigen, um in Echtzeit Anpassungen vorzunehmen und zu bestätigen, dass das endgültige Bauteil einwandfrei ist.

Abgesehen von den grundlegenden Methoden müssen bei der Beherrschung der Präzision in der Großformatbearbeitung auch erhebliche physikalische und umweltbedingte Herausforderungen bewältigt werden. Ein Teil, das mehrere Meter lang ist, verhält sich auf einem Maschinenbett ganz anders als ein kleines Bauteil. Die Wechselwirkung zwischen Maschine, Material und Umgebung ist viel ausgeprägter.

Bewältigung der physikalischen Realitäten der Skalierung

Zwei der größten Hürden, mit denen wir ständig zu kämpfen haben, sind die thermische Ausdehnung und die Materialstabilität. Diese Faktoren können die Präzision eines Teils leise sabotieren, wenn sie nicht richtig kontrolliert werden.

Management der thermischen Dynamik

Durch die beim Schneiden entstehende Wärme dehnen sich das Werkstück und sogar die Maschine selbst aus. Bei einem großen Teil kann diese Ausdehnung beträchtlich sein und ein Merkmal leicht aus der Toleranz bringen. Bei unseren bisherigen Projekten haben wir festgestellt, dass ein vielseitiger Ansatz am besten funktioniert. Dazu gehören die Verwendung von Hochdruck-Kühlmittel zur Wärmeableitung an der Schneidquelle, die Bearbeitung in einer klimatisierten Umgebung und die Programmierung von Abkühlphasen im Bearbeitungszyklus, damit sich das Teil normalisieren kann.

Sicherstellung der Materialstabilität und Befestigung

Das schiere Gewicht eines großen Bauteils kann dazu führen, dass es unter seiner eigenen Schwerkraft durchhängt oder sich verformt, ein Phänomen, das als Durchbiegung bekannt ist. Richtige Unterstützung ist entscheidend. Die Entwicklung einer maßgeschneiderten Befestigungslösung ist oft der erste Schritt bei einem Großprojekt. Die Vorrichtung muss das Teil sicher halten, ohne neue Spannungen zu erzeugen.

| Herausforderung | Minderungsstrategie bei PTSMAKE | Erwartetes Ergebnis |

|---|---|---|

| Teil Durchbiegung | Kundenspezifische Halterungen, FEA-Simulation vor der Bearbeitung. | Behält die geometrische Stabilität während des gesamten Prozesses bei. |

| Werkzeugverschleiß und Vibration | Verwendung spezieller Schneidwerkzeuge, Optimierung der Schnittgeschwindigkeiten/Vorschübe. | Gleichbleibende Oberflächengüte und Maßhaltigkeit. |

| Innere Materialspannung | Spannungsarmglühung vor der Endbearbeitung. | Verhindert, dass sich das Teil nach dem Ausklammern verzieht. |

Das unverzichtbare menschliche Element

Auch wenn fortschrittliche Technologie von entscheidender Bedeutung ist, so sind es doch die Fähigkeiten des Bearbeiters, die alles zusammenführen. Ein erfahrener Zerspanungsmechaniker versteht es, auf die Maschine zu hören, die subtilen Anzeichen von Werkzeugverschleiß zu erkennen und spontan Feineinstellungen vorzunehmen. Er kann vorhersehen, wie sich ein bestimmtes Material verhalten wird, und die Bearbeitungsstrategie entsprechend anpassen. Unter cnc-Bearbeitung großer Teileist dieses praktische Fachwissen unersetzlich. Es ist die Kombination aus fortschrittlicher Technologie und der umfassenden Erfahrung unseres Teams, die es uns ermöglicht, selbst die anspruchsvollsten Toleranzanforderungen zu erfüllen.

Zusammenfassend lässt sich sagen, dass die Einhaltung enger Toleranzen bei großen Bauteilen eine grundlegende Voraussetzung für die Gewährleistung von Sicherheit und Funktionalität in kritischen Industrien ist. Der Erfolg hängt von einem strategischen Ansatz ab, der eine schrittweise Bearbeitung und den Einsatz fortschrittlicher Messsysteme umfasst. Darüber hinaus erfordert die Bewältigung physikalischer Herausforderungen wie Wärmeausdehnung und Materialverformung eine sorgfältige Planung und robuste Strategien. Letztendlich ist es das Fachwissen erfahrener Zerspanungsmechaniker, das Technologie und Technik miteinander verbindet, um bei jedem einzelnen Großprojekt die erforderliche Präzision zu gewährleisten.

Wärmemanagement und Kühlungsstrategien?

Haben Sie schon einmal erlebt, dass sich ein massives Werkstück aufgrund von Hitze verzieht und ein Präzisionsprojekt zu teurem Schrott wird? Es ist eine frustrierende Realität, wenn das Wärmemanagement bei der CNC-Bearbeitung in weiten Teilen vernachlässigt wird.

Zu einem effektiven Wärmemanagement gehört die Kontrolle der Wärmeerzeugung und -ableitung während der CNC-Bearbeitung großer Teile. Zu den Strategien gehören fortschrittliche Kühlmittel, strategische Werkzeugwege und kontrollierte Bearbeitungszyklen, um thermische Verformungen zu verhindern und die Maßgenauigkeit zu erhalten, damit das fertige Teil die strengen Spezifikationen erfüllt.

Der unsichtbare Feind: Hitze in der Großserienbearbeitung

Bei der CNC-Bearbeitung großer Teile ist die Wärme nicht nur ein Nebenprodukt, sondern ein Haupthindernis. Der schiere Umfang der Arbeit vergrößert das Problem. Längere Bearbeitungszeiten, größere Werkzeugkontaktflächen und tiefere Schnitte tragen alle dazu bei, dass eine enorme Menge an Wärmeenergie in das Werkstück gepumpt wird. Im Gegensatz zu kleineren Teilen, die die Wärme relativ schnell ableiten können, wirkt ein großer Metallblock wie ein Kühlkörper, der die Wärmeenergie tief in seinem Kern einschließt. Mit dieser eingeschlossenen Wärme beginnt das eigentliche Problem. Sie verteilt sich nicht gleichmäßig und erzeugt Temperaturgradienten, die das gesamte Projekt gefährden können.

Das Material selbst spielt eine große Rolle. Bei den Projekten von PTSMAKE arbeiten wir oft mit Materialien wie Aluminium, das Wärme gut leitet, sich aber auch stark ausdehnt, oder Titan, das ein schlechter Wärmeleiter ist und starke Hitze direkt an der Schneidkante konzentriert. Diese Konzentration kann zu Werkzeugverschleiß, Kaltverfestigung und einer schlechten Oberflächengüte führen. Die größte Gefahr ist jedoch die thermische Verformung. Da sich verschiedene Abschnitte des Werkstücks unterschiedlich schnell erwärmen und abkühlen, dehnt sich das Material ungleichmäßig aus und zieht sich zusammen. Diese Bewegung, auch wenn sie nur mikroskopisch klein ist, kann dazu führen, dass sich ein perfekt bearbeitetes Teil verzieht, durchbiegt oder verdreht, wodurch kritische Abmessungen aus der Toleranz geraten. Ein Teil, das auf der Maschine absolut genau war, kann unbrauchbar werden, sobald es auf Raumtemperatur abgekühlt ist. Deshalb ist es wichtig, die Eigenschaften eines Materials zu verstehen. Wärmeausdehnungskoeffizient4 ist nicht verhandelbar, bevor der erste Schnitt gemacht wird.

Die Auswirkungen von unkontrollierter Hitze verstehen

Die Folgen eines schlechten Wärmemanagements gehen über eine einfache Verformung hinaus. Ungleichmäßige Temperaturgradienten erzeugen innere Spannungen im Material. Diese Spannungen können noch lange nach Abschluss der Bearbeitung im Bauteil verbleiben und zu einem vorzeitigen Versagen oder Mikrorissen unter Betriebsbelastung führen. Für kritische Bauteile in der Luft- und Raumfahrt oder der Automobilindustrie ist dies ein inakzeptables Risiko. Es reicht nicht aus, ein Teil nur auf die richtigen Maße zu bearbeiten; wir müssen auch sicherstellen, dass die strukturelle Integrität des Teils gewährleistet ist. Nachstehend finden Sie eine vereinfachte Tabelle, aus der hervorgeht, wie die verschiedenen Werkstoffe bei der Bearbeitung auf Wärme reagieren, und an der sich unsere Strategie orientiert.

| Material | Wärmeleitfähigkeit (W/m-K) | Wärmeausdehnung (μm/m-°C) | Bearbeitung Wärme Risiko |

|---|---|---|---|

| Aluminium (6061) | ~167 | ~23.6 | Hoch |

| Rostfreier Stahl (304) | ~16.2 | ~17.2 | Sehr hoch |

| Titan (Ti-6Al-4V) | ~6.7 | ~8.6 | Extrem |

| Invar | ~10 | ~1.2 | Niedrig |

Diese Tabelle verdeutlicht, warum eine Einheitslösung für die Kühlung nicht funktioniert. Jedes Material erfordert einen maßgeschneiderten Plan für das Wärmemanagement, um seine inhärenten Eigenschaften auszugleichen und ein erfolgreiches Ergebnis zu gewährleisten.

Proaktive Kühlung: Mehr als nur Kühlmittel versprühen

Wirksames Wärmemanagement ist ein aktiver, kein passiver Prozess. Die standardmäßigen Flutkühlmittelsysteme, die auf vielen kleineren Maschinen zu finden sind, sind für die CNC-Bearbeitung großer Teile oft unzureichend. Das schiere Volumen des Werkstücks und die Tiefe der Schnitte können verhindern, dass das Kühlmittel den kritischsten Bereich erreicht: die Schnittstelle zwischen dem Schneidwerkzeug und dem Material. Um dieses Problem zu lösen, setzen wir auf fortschrittlichere Systeme. Hochdruck-Kühlmittel durch die Spindel ist eines unserer effektivsten Werkzeuge. Bei dieser Methode wird ein konzentrierter Kühlmittelstrahl mit hoher Geschwindigkeit direkt durch das Werkzeug auf die Schneide geleitet, wodurch Späne weggesprengt und die Wärme an der Quelle abgeleitet wird. Dadurch wird verhindert, dass Späne nachgeschnitten werden, was noch mehr Wärme erzeugt, und die Temperatur in der Schneidzone bleibt stabil.

Die Art des Kühlmittels ist ebenso wichtig wie die Art der Lieferung. Bei PTSMAKE arbeiten wir eng mit unseren Kunden zusammen, um die richtige Flüssigkeit - ob synthetisch, halbsynthetisch oder ölbasiert - für das jeweilige Material und den jeweiligen Vorgang auszuwählen. Ein gutes Kühlmittel kühlt nicht nur, sondern schmiert das Werkzeug, verringert die Reibung und trägt zu einer besseren Oberflächenqualität bei. Es ist ein integraler Bestandteil des Bearbeitungsprozesses, kein nachträglicher Einfall.

Intelligente Bearbeitungsstrategien gegen die Hitze

Neben der Hardware sind unsere Programmier- und Bearbeitungsstrategien unsere erste Verteidigungslinie gegen thermische Verformung. Wir können nicht einfach auf "Start" drücken und weggehen.

Inkrementelle Bearbeitung

Bei besonders empfindlichen Teilen verwenden wir einen schrittweisen oder "gestuften" Bearbeitungsansatz. Anstatt einen Bereich bis zum Ende zu bearbeiten, bearbeiten wir einen Abschnitt und wechseln dann zu einem anderen Bereich des Teils, damit der erste Abschnitt abkühlen und sich stabilisieren kann. Durch das Rotieren der Bearbeitungszonen verhindern wir, dass sich in einem einzelnen Bereich eine große Hitzekonzentration aufbaut. Diese Methode erfordert eine komplexere Programmierung, ist aber von unschätzbarem Wert für die Aufrechterhaltung der Maßhaltigkeit großer, dünnwandiger oder komplexer Bauteile.

Zeitlich begrenzte Abkühlungsperioden

Bei einigen unserer früheren Projekte mit Kunden haben wir Erfolg gehabt, indem wir geplante Pausen direkt in den G-Code programmiert haben. Nach einem langen oder aggressiven Zerspanungsvorgang wird die Maschine für eine bestimmte Zeit pausieren. Dadurch kann sich die Temperatur des gesamten Werkstücks normalisieren, wodurch die durch starke Temperaturunterschiede verursachten inneren Spannungen reduziert werden. Diese einfache, aber wirksame Technik hat schon unzählige Teile vor dem Ausschuss bewahrt, insbesondere solche mit extrem engen Toleranzanforderungen.

| Strategie zur Kühlung | Primärer Mechanismus | Am besten geeignet für | Hauptvorteil |

|---|---|---|---|

| Kühlmittel fluten | Konvektion/Verdampfung | Allgemeine Zerspanung | Kostengünstig, gute Spanabfuhr |

| Kühlmittel unter hohem Druck | Zwangskonvektion | Tiefe Taschen, Bohren | Hervorragende Spanabfuhr, gezielte Kühlung |

| Zeitgesteuerte Pausen | Konduktion/Strahlung | Große Teile, enge Toleranzen | Verhindert kumulativen Wärmestau |

| Inkrementelle Bearbeitung | Steuerung der Wärmelokalisierung | Dünnwandige oder komplexe Teile | Minimiert die Gesamtverformung des Teils |

Die Vernachlässigung der Wärme bei der CNC-Bearbeitung großer Teile führt zu kostspieligem Wärmeverzug und Maßungenauigkeiten. Die Herausforderung liegt in der langen Bearbeitungsdauer und den massiven Werkstücken. Durch den Einsatz intelligenter Kühlstrategien wie Hochdruck-Kühlmittel, zeitlich begrenzte Pausen und inkrementelle Bearbeitung können wir die Wärme effektiv kontrollieren. Dieses proaktive Wärmemanagement ist entscheidend für die Integrität der Teile und die Einhaltung der strengen Spezifikationen, die unsere Kunden bei PTSMAKE verlangen.

Mehrachsige Bearbeitung und fortschrittliche Fertigungstechniken?

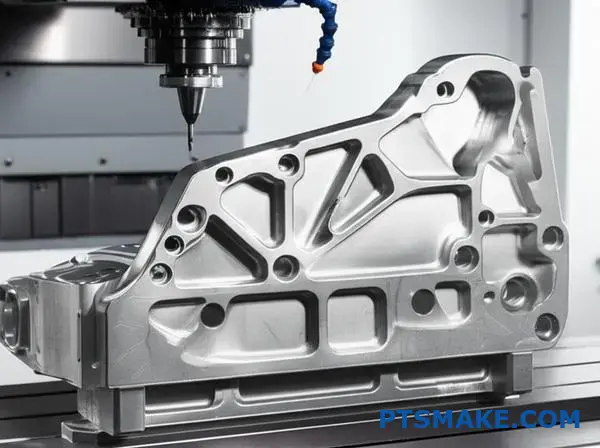

Hatten Sie schon einmal das Gefühl, bei der Konstruktion großer, komplizierter Komponenten durch die Grenzen von Standard-3-Achsen-Maschinen eingeschränkt zu sein? Dies zwingt oft zu kostspieligen Umgestaltungen und Kompromissen, die Ihr Projekt verzögern und das Budget aufblähen.

Die mehrachsige Bearbeitung und fortschrittliche Techniken wie das Konturbohren ermöglichen die Herstellung komplexer, großer Teile durch gleichzeitiges Bewegen des Werkzeugs oder Werkstücks auf vier oder mehr Achsen. Dieser Ansatz reduziert die manuelle Neupositionierung, erhöht die Präzision und ermöglicht die Bearbeitung von Geometrien, die mit Standardmaschinen einfach nicht möglich sind.

Die Freiheit der mehrachsigen Bearbeitung

Wenn wir über CNC-GroßteilebearbeitungWenn man über die Standard-X-, -Y- und -Z-Achsen hinausgeht, eröffnet sich eine Welt der Möglichkeiten. Hier kommt die mehrachsige Bearbeitung ins Spiel. Es geht nicht nur darum, mehr Bewegungen hinzuzufügen, sondern die Art und Weise, wie wir komplexe Teile bearbeiten, grundlegend zu verändern.

Von der 3-Achse zur 5-Achse: eine Weiterentwicklung der Leistungsfähigkeit

Standard-3-Achsen-Maschinen bewegen ein Schneidwerkzeug entlang dreier linearer Achsen. Sie sind die Arbeitspferde für einfachere Teile, haben aber Schwierigkeiten mit Hinterschnitten und komplexen gekrümmten Oberflächen. Um verschiedene Flächen zu bearbeiten, muss das Teil manuell ausgespannt, gedreht und wieder eingespannt werden. Bei jeder Einrichtung besteht die Gefahr von Fehlern, was bei großen, hochwertigen Bauteilen verheerend sein kann.

Bei der 4-Achsen-Bearbeitung kommt eine Drehachse (die A-Achse) hinzu, so dass das Werkstück während des Prozesses gedreht werden kann. Dies ist ideal für zylindrische Teile oder für die Bearbeitung von Merkmalen um eine zentrale Achse.

Die 5-Achsen-Bearbeitung ist der Gipfel der Komplexität. Sie fügt eine zweite Drehachse (die B- oder C-Achse) hinzu, die es dem Werkzeug ermöglicht, das Werkstück aus praktisch jedem Winkel anzufahren. Es gibt zwei Haupttypen:

- 3+2-Bearbeitung (indexierte 5-Achsen): Die Maschine richtet das Teil in einem bestimmten Winkel aus und führt dann das 3-Achsen-Fräsen durch. Dies ist ideal, um die Rüstzeiten bei Teilen mit Merkmalen auf mehreren Flächen zu reduzieren.

- Kontinuierliche 5-Achsen-Bearbeitung: Alle fünf Achsen bewegen sich gleichzeitig und ermöglichen so die Herstellung glatter, komplexer Konturen und organischer Formen. Die Maschine Kinematik5 muss dafür perfekt kalibriert sein.

Unsere Erfahrung bei PTSMAKE hat gezeigt, dass die Umstellung eines großen Luft- und Raumfahrtbauteils von einem 3-Achsen- auf ein 5-Achsen-Verfahren die Gesamtbearbeitungszeit um bis zu 40% verkürzen kann, einfach dadurch, dass keine Einrichtungsänderungen erforderlich sind.

Vergleich von Bearbeitungsachsen

| Konfiguration der Achsen | Hauptvorteil | Gemeinsame Anwendungen | Grad der Komplexität |

|---|---|---|---|

| 3-Achsen | Einfachheit, Kosteneffizienz | Flache Teile, einfache Löcher, Grundprofile | Niedrig |

| 4-Achsen | Bearbeitung von zylindrischen Merkmalen | Nocken, Wellen, Propeller | Mittel |

| 5-Achsen | Komplexe Geometrien, weniger Aufbauten | Laufräder, Turbinenschaufeln, medizinische Implantate | Hoch |

Diese mehrachsige Fähigkeit ermöglicht es uns, monolithische Konstruktionen für Luft- und Raumfahrtrahmen oder komplizierte Formen für die Automobilindustrie zu fertigen, ohne die strukturelle Integrität des Teils zu beeinträchtigen.

Spezialisierte Techniken für einzigartige Herausforderungen

Neben dem Hinzufügen von Achsen erfordert die Herstellung großer und schwerer Teile oft hochspezialisierte Fertigungstechniken, die bestimmte geometrische Herausforderungen bewältigen. Zwei der kritischsten sind das Konturbohren und das Tieflochbohren. Dabei handelt es sich nicht nur um vergrößerte Versionen von Standardverfahren, sondern um eigenständige Prozesse, die spezielle Werkzeuge und Fachkenntnisse erfordern.

Beherrschen von Innengeometrien mit Konturbohren

Stellen Sie sich vor, Sie müssen einen großen, nicht genormten Innendurchmesser oder eine komplexe, konische Bohrung tief im Inneren eines massiven Ventilgehäuses bearbeiten. Standard-Bohrstangen können dies nicht bewältigen. Beim Konturbohren wird ein spezielles, oft angetriebenes Werkzeug verwendet, das einer programmierten Bahn folgen kann, um komplexe Innenprofile zu erzeugen. Dies ist entscheidend für:

- Ventilkörper: Schaffung präziser Sitzflächen und Fließwege.

- Motorblöcke: Bearbeitung von Zylinderbohrungen mit einzigartigen Formen für mehr Leistung.

- Hydraulische Verteiler: Sicherstellen, dass komplexe interne Kanäle perfekt zusammenpassen.

Diese Technik macht mehrere Werkzeuge und Arbeitsgänge überflüssig und gewährleistet eine glatte, durchgehende Innenfläche mit hoher Genauigkeit. Es ist ein perfektes Beispiel dafür, wie fortschrittliche Fertigung Probleme löst, die mit konventionellen Methoden unmöglich sind.

Mit Tieflochbohrungen neue Tiefen erschließen

Das Bohren eines Lochs mit einem Verhältnis von Tiefe zu Durchmesser von mehr als 10:1 wird als Tieflochbohren bezeichnet. Bei großen Teilen wie Fahrwerkskomponenten oder langen Hydraulikzylindern kann dieses Verhältnis noch viel höher sein. Die größten Herausforderungen sind die Spanabfuhr und die Zufuhr von Kühlmittel zur Schneidkante. Fehler in beiden Bereichen können zum Bruch des Werkzeugs oder zu einem verschrotteten Teil führen - ein sehr teurer Fehler in der CNC-Großteilebearbeitung.

Es werden spezialisierte Methoden eingesetzt:

- Kanonenbohren: Verwendet einen einschneidigen Bohrer mit inneren Kühlmittelkanälen, die die Späne durch eine V-förmige Nut herausspülen.

- BTA Drilling (Boring and Trepanning Association): Das Kühlmittel wird um die Außenseite des Werkzeugs gepumpt, und die Späne werden durch die Mitte des Werkzeugs abgesaugt. Bei größeren Durchmessern ist dies schneller und effektiver.

Wir bei PTSMAKE haben festgestellt, dass die Wahl des richtigen Tiefbohrverfahrens den Unterschied zwischen einem erfolgreichen und einem gescheiterten Projekt ausmachen kann, insbesondere bei der Arbeit mit schwierigen Materialien, wie sie im Energie- und Luftfahrtsektor üblich sind.

| Technik | Tiefe-Durchmesser-Verhältnis | Hauptmerkmal | Am besten für |

|---|---|---|---|

| Standard-Bohrungen | < 10:1 | Allgemeiner Zweck, einfach | Standardlöcher in den meisten Teilen |

| Kanonenbohren | Bis zu 400:1 | Inneres Kühlmittel unter hohem Druck | Kleine bis mittelgroße tiefe Löcher |

| Konturbohren | K.A. | Erzeugt komplexe interne Profile | Nicht genormte Bohrungen, Ventilsitze |

Bei diesen fortschrittlichen Techniken geht es nicht nur um die Herstellung von Teilen, sondern auch darum, bessere, stärker integrierte Designs zu ermöglichen, die bisher als nicht herstellbar galten.

Die mehrachsige Bearbeitung und fortschrittliche Techniken sind unerlässlich, um die Beschränkungen von Standard-CNC-Maschinen zu überwinden. Indem wir die Grenzen der 3-Achsen-Bearbeitung überwinden, können wir große Teile mit komplexen Geometrien in weniger Aufspannungen herstellen, was die Genauigkeit und Effizienz erhöht. Spezialisierte Verfahren wie Konturbohren und Tieflochbohren erweitern diese Möglichkeiten und ermöglichen die Herstellung komplizierter innerer Merkmale und extremer Tiefe-Durchmesser-Verhältnisse. Diese Technologien sind von entscheidender Bedeutung, wenn es darum geht, die Grenzen der modernen Fertigung in Branchen wie Luft- und Raumfahrt und Energie zu erweitern.

Qualitätssicherung und Inspektion für große CNC-Teile?

Haben Sie schon einmal erlebt, dass ein großes, teures Bauteil aufgrund eines winzigen, zu spät entdeckten Fehlers nicht geprüft wurde? Je größer das Bauteil ist, desto größer sind die finanziellen und zeitlichen Risiken, die ein einziger Fehler mit sich bringt.

Eine wirksame Qualitätssicherung für große CNC-Teile ist ein mehrstufiger Prozess. Er kombiniert die prozessbegleitende Prüfung während der Fertigung, die abschließende Maßprüfung mit modernen Werkzeugen wie KMGs und die zerstörungsfreie Prüfung. Dieser umfassende Ansatz garantiert, dass jedes Merkmal den Spezifikationen entspricht und die Integrität und Leistung des Teils gewährleistet ist.

Qualität in der CNC-Bearbeitung ist kein abschließender Schritt, sondern ein kontinuierlicher Prozess, der in jede Phase der Produktion eingebunden ist. Ein einziger Fehler in einem tonnenschweren Bauteil kann zu einem katastrophalen Versagen führen, so dass ein robuster Qualitätssicherungsrahmen nicht verhandelbar ist. Es geht darum, Vertrauen und Sicherheit zu schaffen, vom Rohmaterial bis zum fertigen Produkt. Bei PTSMAKE stützt sich die Qualitätssicherung auf drei Säulen, um Risiken zu minimieren und absolute Konformität zu gewährleisten.

Die drei Säulen der QA für große Teile

Eine erfolgreiche Qualitätsstrategie beruht darauf, dass potenzielle Probleme zum frühestmöglichen Zeitpunkt erkannt werden. Ein Teil, dessen Bearbeitung Hunderte von Stunden gedauert hat, erst am Ende zu prüfen, ist ein Rezept für eine Katastrophe. Deshalb gliedern wir den Prozess auf.

In-Prozess-Inspektion: Frühzeitiges Erkennen von Fehlern

Die prozessbegleitende Prüfung ist unsere erste Verteidigungslinie. Wir führen Kontrollen an kritischen Punkten während des Bearbeitungszyklus durch, nicht nur am Ende. Bei einem großen Werkstück bedeutet dies, dass wir die wichtigsten Merkmale überprüfen, bevor das Teil neu positioniert oder zu einer anderen Maschine gebracht wird. Nach einer größeren Fräsbearbeitung können wir zum Beispiel tragbare KMG-Arme einsetzen, um kritische Bohrungsdurchmesser und Ebenenausrichtungen zu überprüfen. Dieser proaktive Ansatz verhindert, dass sich kleine Abweichungen zu großen, nicht behebbaren Fehlern summieren. Es bestätigt, dass die Einrichtung stabil ist, der Werkzeugverschleiß innerhalb der Grenzen liegt und die Maschine wie erwartet arbeitet. Einen Fehler mitten im Prozess zu korrigieren ist exponentiell billiger als ein fast fertiges, hochwertiges Teil zu verschrotten.

Endgültige Überprüfung der Dimensionen: Der Moment der Wahrheit

Wenn alle Bearbeitungsvorgänge abgeschlossen sind, wird das Teil einer abschließenden Maßprüfung unterzogen. Dabei handelt es sich um eine umfassende Prüfung anhand des CAD-Modells und der technischen Zeichnungen des Kunden. Bei großen Teilen stellt dies eine besondere logistische Herausforderung in Bezug auf Handhabung und Messung dar. Die Wissenschaft der Metrologie6 ist hier von zentraler Bedeutung. Wir verwenden Großportal-KMGs, um Hunderte, manchmal Tausende von Punkten auf dem Bauteil sorgfältig zu messen. Ziel ist es, einen detaillierten Prüfbericht zu erstellen, der bestätigt, dass alle Maße, Toleranzen und geometrischen Merkmale innerhalb der vorgegebenen Grenzen liegen. Dieser Bericht ist der ultimative Nachweis der Konformität.

Zerstörungsfreie Prüfung (NDT): Sehen, was sich darunter verbirgt

Die Maßhaltigkeit ist nur ein Teil der Geschichte. Die innere Unversehrtheit des Materials ist ebenso wichtig, insbesondere bei Komponenten, die hohen Belastungen oder Ermüdung ausgesetzt sind. Mit zerstörungsfreien Prüfverfahren (NDT) können wir unterirdische Fehler wie Risse, Hohlräume oder Einschlüsse aufspüren, ohne das Teil zu beschädigen.

| Art der Inspektion | Zweck | Timing | Gemeinsame Methoden |

|---|---|---|---|

| In-Process | Verhinderung der Fehlerfortpflanzung | Während der Bearbeitungszyklen | Messschieber, Mikrometer, tragbare KMGs |

| Finale | Überprüfung der vollständigen Einhaltung | Nachdem alle Bearbeitungen abgeschlossen sind | Große KMGs, Laserscanner |

| NDT | Sicherstellung der Materialintegrität | Nachbearbeitung, vor der Endbearbeitung | Ultraschall, Farbeindringverfahren, Magnetpulver |

Durch die Integration dieser drei Säulen schaffen wir ein QS-System, das ein vollständiges Bild der Qualität des Teils liefert, sowohl innen als auch außen.

Die effektive Prüfung großer Teile erfordert nicht nur ein gutes Verfahren, sondern auch eine ausgefeilte Technologie, die in der Lage ist, immense Ausmaße zu bewältigen und gleichzeitig eine Präzision im Mikrometerbereich zu gewährleisten. Die schiere Größe und das Gewicht dieser Komponenten machen herkömmliche Messverfahren unpraktisch oder unmöglich. Im Laufe der Jahre haben wir viel in Spezialausrüstung investiert, um diese Herausforderungen zu meistern und die nachweisbare Qualität zu liefern, die unsere Kunden aus der Luft- und Raumfahrt, der Automobilindustrie und der Energiebranche verlangen.

Fortschrittliche Inspektionstechnologien für den Maßstab

Die Wahl der richtigen Prüftechnologie hängt von der Geometrie des Teils, den Toleranzanforderungen und dem Material ab. Für die CNC-Bearbeitung großer Teile haben sich zwei Technologien als Industriestandard durchgesetzt: Koordinatenmessgeräte (KMGs) und Laserscanner.

Koordinatenmessgeräte (CMMs)

KMGs sind aufgrund ihrer unglaublichen Genauigkeit der Goldstandard für die Dimensionsprüfung. Ein KMG berührt mit einem Taster diskrete Punkte auf der Oberfläche eines Teils und zeichnet deren X-, Y- und Z-Koordinaten auf. Bei großen Bauteilen erfordert dies ein Portal- oder Brücken-KMG mit einem Messvolumen, das groß genug ist, um das gesamte Werkstück zu erfassen. Die größte Herausforderung ist die Infrastruktur - diese Maschinen benötigen klimatisierte Umgebungen und massive, stabile Fundamente, um ihre Genauigkeit zu gewährleisten. Bei PTSMAKE sind unsere großformatigen KMGs die letzten Schiedsrichter der Qualität und liefern die hochpräzisen Daten, die für die Validierung kritischer Toleranzen benötigt werden. Der Prozess kann zwar zeitaufwändig sein, aber die daraus resultierende Genauigkeit ist bei Merkmalen wie der Konzentrizität von Bohrungen, der Ebenheit und der wahren Position unübertroffen.

Laserscanning und 3D-Messtechnik

Für Teile mit komplexen, frei geformten Oberflächen bietet das Laserscanning eine leistungsstarke Alternative. Ein Laserscanner projiziert eine Lichtlinie auf die Oberfläche und misst die Geometrie der Form, wobei schnell Millionen von Datenpunkten erfasst werden, um eine "Punktwolke" zu erstellen. Diese Punktwolke wird dann digital über das ursprüngliche CAD-Modell gelegt, um eine farbkodierte Abweichungskarte zu erstellen. Diese Karte visualisiert sofort alle Bereiche, die außerhalb der Toleranz liegen, und ist damit ein hervorragendes Werkzeug für die Prüfung komplexer Krümmungen an Formen, Turbinenschaufeln oder Karosserieteilen. Laserscanner sind oft mobiler als KMGs und ermöglichen in einigen Fällen eine Prüfung direkt auf dem Bett der Werkzeugmaschine.

| Technologie | Genauigkeit | Geschwindigkeit | Am besten für |

|---|---|---|---|

| CMM | Sehr hoch (Micron-Level) | Langsamer | Hochpräzise geometrische Merkmale (Bohrungen, Ebenen) |

| Laser-Scanner | Hoch (gut für die meisten Anwendungen) | Schneller | Komplexe Oberflächen, Reverse Engineering, vollflächige Analyse |

Die entscheidende Rolle von Dokumentation und Rückverfolgbarkeit

Der Inspektionsprozess endet nicht mit der Durchführung der Messungen. Die Daten müssen in einer klaren, umfassenden Dokumentation zusammengestellt werden, die eine vollständige Historie des Teils enthält. Ein qualitativ hochwertiges Teil ohne einen Qualitätsbericht ist eine unvollständige Lieferung. Unser Dokumentationspaket umfasst in der Regel:

- Materialzertifizierungen: Rückverfolgbarkeit bis zum Rohstofflieferanten.

- Vollständiger Bericht über die Inspektion der Abmessungen: Eine detaillierte Liste aller gemessenen Merkmale mit ihren Nennwerten und Toleranzen.

- NDT-Berichte: Bescheinigungen über alle durchgeführten zerstörungsfreien Prüfungen.

- Zertifikat der Konformität (CoC): Unsere formelle Erklärung, dass das Teil alle Kundenanforderungen erfüllt.

Diese Dokumentation bietet unseren Kunden absolutes Vertrauen und Rückverfolgbarkeit, was für regulierte Branchen und kritische Anwendungen unerlässlich ist. Sie ist unser konkretes Bekenntnis zu der Qualität, die wir versprechen.

Letztendlich geht es bei der Qualitätssicherung in der CNC-Großteilebearbeitung um Risikominderung. Ein mehrstufiger Ansatz, der prozessbegleitende Prüfungen mit abschließender Verifizierung und zerstörungsfreier Prüfung kombiniert, ist entscheidend. Durch den Einsatz fortschrittlicher Technologien wie großformatiger KMGs und Laserscanner lassen sich die besonderen Herausforderungen, die sich aus Größe und Umfang ergeben, bewältigen. Der Prozess ist jedoch erst mit einer gründlichen Dokumentation abgeschlossen, die die Rückverfolgbarkeit und den Konformitätsnachweis gewährleistet, auf die sich unsere Partner verlassen. Diese umfassende Strategie gewährleistet, dass jedes von uns hergestellte massive Bauteil zuverlässig präzise ist.

Logistik und Handhabung von übergroßen bearbeiteten Komponenten.

Haben Sie schon einmal erlebt, dass ein perfekt bearbeitetes großes Bauteil im letzten Schritt der Auslieferung beschädigt wird? Diese letzte Etappe kann leicht Wochen sorgfältiger Arbeit zunichte machen und einen Produktionserfolg in einen kostspieligen Misserfolg verwandeln.

Die erfolgreiche Handhabung übergroßer bearbeiteter Komponenten erfordert eine umfassende Logistikstrategie. Dazu gehören der Einsatz von Spezialtransporten, maßgeschneiderten Vorrichtungen und koordinierten Hebevorgängen mit Geräten wie Kränen. Eine sorgfältige Planung ist unerlässlich, um sicherzustellen, dass das Bauteil sicher, pünktlich und unbeschädigt ankommt und seine Präzision und seinen Wert bewahrt.

Die Blaupause: Planung und Risikobewertung vor der Verlegung

Der größte Fehler bei der CNC-Bearbeitungslogistik ist, sie als nachträgliche Maßnahme zu betrachten. Bei PTSMAKE beginnt der Logistikplan in dem Moment, in dem wir ein Projekt anbieten. Eine erfolgreiche Lieferung hat nichts mit Glück zu tun, sondern mit einem detaillierten Plan, der Herausforderungen voraussieht, bevor sie entstehen. Dazu gehört mehr als nur die Buchung eines LKWs. Wir führen eine gründliche Analyse des Weges des Bauteils von unserem Werk bis zu seinem endgültigen Bestimmungsort durch. Dazu gehört auch eine Kartierung der Route, um mögliche Hindernisse wie niedrige Brücken, schmale Straßen oder Zonen mit Gewichtsbeschränkungen zu erkennen.

Wir prüfen auch die Be- und Entlademöglichkeiten an beiden Enden. Verfügen wir über die nötige Kapazität für einen Brückenkran? Verfügt der Standort des Kunden über einen ausreichenden Zugang für einen Schwerlasttransporter und die notwendige Ausrüstung, um das Teil entgegenzunehmen? Die frühzeitige Beantwortung dieser Fragen verhindert kostspielige Verzögerungen und gefährliche Situationen. Die Erstellung eines detaillierten Abwicklungsdokuments ist für uns Standard. Dieses Dokument beschreibt jeden Schritt, vom ersten Abheben von der Maschine bis zur endgültigen Platzierung, und stellt sicher, dass jeder Beteiligte die spezifischen Anforderungen und Sicherheitsprotokolle für diese einzigartige Komponente versteht.

Spezialisierte Ausrüstung: Die richtigen Werkzeuge für den Job

Der Transport eines tonnenschweren, präzisionsgefertigten Teils ist keine Aufgabe für einen Standardgabelstapler. Es erfordert eine Reihe von Spezialgeräten, die sorgfältig auf der Grundlage des Gewichts, der Abmessungen und der Geometrie des Bauteils ausgewählt werden.

Hebe- und Umzugslösungen

Die wichtigsten Hilfsmittel sind Schwerlastkräne und leistungsstarke Gabelstapler. Für den innerbetrieblichen Transport setzen wir Brückenkräne ein, die Komponenten sicher und mit äußerster Präzision heben und positionieren können. Für den Transport müssen wir unter Umständen mit Mobilkranen sowohl am Versand- als auch am Empfangsort zusammenarbeiten. Ein entscheidender Sicherheitsfaktor, den wir immer berücksichtigen, ist die Sicherstellung, dass die Tragfähigkeit des Hebezeugs deutlich über dem Gewicht des Teils liegt, in der Regel um mindestens 25%, um eine solide Sicherheitsmarge zu gewährleisten.

Kundenspezifische Vorrichtungen und Verpackungen

Standardpaletten und -kisten sind für übergroße, unregelmäßig geformte Teile völlig unzureichend. Jedes große Bauteil erfordert eine maßgeschneiderte Lösung. Wir bauen kundenspezifische Holz- oder geschweißte Stahlgestelle und Vorrichtungen direkt nach dem CAD-Modell des Teils. Diese Halterungen sind so konstruiert, dass sie das Gewicht des Teils gleichmäßig verteilen, empfindliche Oberflächen schützen und es gegen Bewegungen und Vibrationen während des Transports sichern. Richtige Verwendung von Stauholz7 ist auch wichtig, um das Teil abzufedern und Stöße zu absorbieren.

Im Folgenden finden Sie eine vereinfachte Checkliste, die wir als Ausgangspunkt für unsere Logistikplanung verwenden:

| Planungsphase | Wichtigste Überlegung | Hauptverantwortung |

|---|---|---|

| Erste Bewertung | Überprüfen Sie das endgültige Gewicht und den Schwerpunkt. | Technik & QA |

| Umfrage zur Route | Identifizieren und räumen Sie Hindernisse auf dem Transportweg. | Logistik-Partner |

| Verpackungsdesign | Entwickeln Sie eine maßgeschneiderte Lösung für Gestelle und Verpackungen. | Team Verpackung |

| Planung der Ausrüstung | Reservekräne, Lastwagen und Personal. | Projektleiter |

| Dokumentation | Bereiten Sie Handhabungsanweisungen und Versanddokumente vor. | Verwaltung |

Ausführung: Bewährte Praktiken für Transport und Lagerung

Mit einem soliden Plan und der richtigen Ausrüstung verlagert sich der Schwerpunkt auf die einwandfreie Ausführung. Der eigentliche Prozess der Bewegung, des Transports und der Lagerung der Komponente ist der Punkt, an dem die Liebe zum Detail katastrophale Ausfälle verhindert. Es handelt sich um eine koordinierte Anstrengung, die auf Fachwissen und ständige Kommunikation angewiesen ist.

Die Transportphase in Aktion

Das Verladen eines großen maschinell bearbeiteten Teils ist ein langsamer, wohlüberlegter Prozess, der von zertifizierten Riggern geleitet wird. Sie sorgen dafür, dass die Hebegurte an bestimmten, strukturell soliden Punkten angebracht werden, um Spannungen oder Schäden zu vermeiden. Sobald die Kiste auf dem Transportfahrzeug ist, wird sie mit hochbelastbaren Ketten und Bindemitteln sicher befestigt, um ein Verrutschen zu verhindern. Bei früheren Projekten von PTSMAKE haben wir festgestellt, dass die Verwendung von Lastwagen mit Luftfederung eine sanftere Fahrt ermöglicht und die auf das Bauteil ausgeübten G-Kräfte erheblich reduziert. Während des gesamten Transports setzen wir häufig GPS-Tracking mit Stoß- und Neigungssensoren ein. Diese Technologie liefert Daten in Echtzeit, die es uns ermöglichen, den Zustand des Bauteils zu überwachen, und unseren Kunden ein beruhigendes Gefühl geben.

Sichere Lagerung und Umweltkontrollen

Nicht jedes Bauteil geht direkt vom Lkw zum Fließband. Wenn eine Lagerung erforderlich ist, muss sie mit dem gleichen Maß an Sorgfalt erfolgen. Ein übergroßes Teil kann nicht einfach auf einer Laderampe abgestellt werden. Wir stellen sicher, dass es in einer klimatisierten Umgebung gelagert wird, um es vor Feuchtigkeit, Temperaturschwankungen und Verunreinigungen zu schützen, die zu Korrosion oder Verformung führen könnten. Das Bauteil sollte in seiner maßgefertigten Halterung verbleiben, die vom Boden abgehoben und mit einer Schutzplane abgedeckt ist. So bleibt es unversehrt und befindet sich in perfektem Zustand, wenn der Kunde es einbauen kann.

Ein Vergleich zwischen Standard- und Spezialbehandlung verdeutlicht den Unterschied in der Pflege:

| Merkmal | Standard-Frachtabfertigung | Spezialisiertes Großteilehandling |

|---|---|---|

| Unterstützung | Allgemeine Paletten oder Boxen | Maßgeschneiderte Wiegen |

| Ausrüstung | Standard-Gabelstapler, Palettenhubwagen | Brückenkräne, luftgefederte Stapler |

| Sichern | Plastikfolie, einfache Bänder | Hochbelastbare Ketten, individuelle Verstrebungen |

| Überwachung | Basis-Verfolgungsnummer | GPS mit Stoß-/Neigungssensoren |

| Umwelt | Freilager oder allgemeine Lagerhaltung | Klimatisierte Lagerung |

Dieser spezialisierte Ansatz ist für die hochwertige CNC-Bearbeitung großer Teile nicht verhandelbar. Das Ziel ist es, den Logistikprozess zu einer nahtlosen, unsichtbaren Erweiterung der vorangegangenen Präzisionsfertigung zu machen.

Die Logistik für übergroße bearbeitete Teile ist kein nachträglicher Gedanke, sondern eine kritische Phase des Fertigungsprozesses. Sie erfordert eine sorgfältige Vorplanung, die von der Streckenuntersuchung bis hin zur Konstruktion von Sondervorrichtungen reicht. Der Einsatz von Spezialausrüstung wie Kränen und luftgefederten Lastwagen ist für eine sichere Handhabung unerlässlich. Durch die Anwendung bewährter Verfahren für die Verpackung, den Transport und die Lagerung stellen wir sicher, dass die Präzision und der Wert, die in das Bauteil eingearbeitet wurden, geschützt sind, bis es seinen endgültigen Bestimmungsort erreicht, um kostspielige Schäden und Verzögerungen zu vermeiden.

Kostenfaktoren und wirtschaftliche Auswirkungen der CNC-Bearbeitung großer Teile.

Haben Sie sich schon einmal einen Kostenvoranschlag für ein großes maschinell bearbeitetes Bauteil angesehen und sich gefragt, was den Endpreis wirklich bestimmt? Die Zahlen wirken oft entmutigend und lassen Sie an der allgemeinen wirtschaftlichen Machbarkeit zweifeln.

Die Kosten für die CNC-Großteilebearbeitung werden in erster Linie durch vier Schlüsselbereiche bestimmt: Rohmaterial, Maschinenzeit, qualifizierte Arbeitskräfte und Logistik. Die Nutzung von Skaleneffekten, Prozessoptimierung und Automatisierung sind jedoch wirksame Strategien, um diese Kosten zu senken und die Rentabilität Ihres Projekts zu steigern.

Das Verständnis der Kostenstruktur der CNC-Großteilebearbeitung ist der erste Schritt zur Optimierung Ihres Budgets. Im Gegensatz zu kleineren Bauteilen wird jeder Faktor vergrößert. Es geht nicht nur um mehr Material, sondern um eine völlig andere Größenordnung der betrieblichen Komplexität. Bei PTSMAKE schlüsseln wir diese Kosten auf, um unseren Partnern volle Transparenz zu bieten und sicherzustellen, dass es keine Überraschungen gibt.

Materialkosten: Das schwere Fundament

Die schiere Menge des für ein großes Teil benötigten Materials ist der offensichtlichste Kostenfaktor. Ein großer Knüppel aus für die Luft- und Raumfahrt geeignetem Aluminium oder Edelstahl stellt eine erhebliche Vorabinvestition dar, bevor ein einziger Span geschnitten wird. Darüber hinaus ist das Verhältnis zwischen dem Gewicht des Rohmaterials und dem Gewicht des fertigen Teils entscheidend. Ineffiziente Bearbeitungsstrategien können dazu führen, dass ein großer Teil des teuren Knüppels zu minderwertigem Schrott wird, was sich direkt auf Ihr Endergebnis auswirkt.

Maschinenzeit: Die Prämie für Größe

Größere Teile erfordern größere Maschinen, und diese Maschinen haben einen höheren Stundensatz. Eine 5-Achsen-Portalfräse, die ein mehrere Tonnen schweres Werkstück bearbeiten kann, stellt eine enorme Investition dar. Die Kosten dieser Investition, zusammen mit dem erheblichen Stromverbrauch und Wartungsbedarf, werden in den Stundensatz eingerechnet. Abschreibung8 über seine gesamte Lebensdauer. Außerdem sind die Rüst- und Programmierzeiten wesentlich länger. Das Befestigen, Ausrichten und Kalibrieren eines massiven Werkstücks kann Stunden in Anspruch nehmen, die allesamt als Maschinenzeit berechnet werden.

Arbeit und Fachwissen: Der menschliche Faktor

Die Bedienung großformatiger CNC-Maschinen ist keine Aufgabe für Anfänger. Sie erfordert hochqualifizierte und erfahrene Maschinenbediener, die in der Lage sind, komplexe Einstellungen vorzunehmen, lange Bearbeitungszyklen zu überwachen und mögliche Probleme bei hochwertigen Teilen zu beheben. Oft ist für das Einrichten und die Handhabung dieser Komponenten ein Team erforderlich, nicht nur ein einzelner Bediener, was die Arbeitskosten in die Höhe treibt. Ihr Fachwissen ist wichtig, um kostspielige Fehler zu vermeiden, die das gesamte Werkstück zerstören könnten.

Logistik und Gemeinkosten: Die versteckten Multiplikatoren

Allein der Transport eines großen Werkstücks in der Werkstatt erfordert Spezialausrüstung wie Brückenkräne oder Schwerlaststapler. Sobald das Teil fertig ist, ist der Versand ein weiterer wichtiger Aspekt. Er erfordert oft eine maßgeschneiderte Verpackung, Frachtversand und spezielle Logistik, die alle zu den Endkosten beitragen.

Ein einfacher Vergleich verdeutlicht den exponentiellen Anstieg der Kosten:

| Kostenfaktor | Standardteil (z. B. 6" x 6") | Großes Teil (z. B. 6′ x 6′) |

|---|---|---|

| Materialkosten | Überschaubar | Erhebliche Investitionen |

| Maschinentarif | Standard | Prämie |

| Einrichtungszeit | Protokoll | Stunden, möglicherweise eine ganze Schicht |

| Umgang mit Bedürfnissen | Handbuch/Wagen | Brückenkran / Gabelstapler |

| Versandart | Standard-Paket | Fracht / Kundenspezifische Kiste |

Auch wenn die Kostenfaktoren einschüchternd erscheinen mögen, sind sie nicht unüberwindbar. Der Schlüssel liegt darin, die Kosten nicht einfach hinzunehmen, sondern sie strategisch zu verwalten. An dieser Stelle bietet eine Partnerschaft mit einem erfahrenen Hersteller wie PTSMAKE einen erheblichen wirtschaftlichen Vorteil. Wir konzentrieren uns nicht nur auf die Bearbeitung eines Teils, sondern auf die Entwicklung eines kosteneffizienten Produktionsprozesses von Anfang bis Ende. Diese ganzheitliche Sichtweise ist es, die ein kostenintensives Bauteil in einen profitablen Vermögenswert für Ihr Unternehmen verwandelt.

Erschließung von Skaleneffekten

Eine der effektivsten Möglichkeiten, die Stückkosten zu senken, ist das Volumen. Die beträchtlichen Anfangskosten für Programmierung und Einrichtung sind unabhängig davon, ob Sie ein oder hundert Teile produzieren. Indem man diese Fixkosten auf einen größeren Produktionslauf verteilt, sinken die Kosten für jedes einzelne Teil drastisch. Bei früheren Projekten von PTSMAKE konnten wir feststellen, dass die Stückkosten um einen beträchtlichen Prozentsatz sanken, wenn wir von einer Prototypserie auf eine Kleinserie umstiegen, und zwar allein durch die Nutzung von Größenvorteilen. Außerdem ermöglichen größere Produktionsserien den Einkauf von Rohstoffen in großen Mengen, oft zu einem günstigeren Preis.

Die Kraft der Prozessoptimierung und -automatisierung

Hier wirkt sich technisches Fachwissen wirklich auf das Endergebnis aus.

Intelligente Automatisierung

Automatisierung ist nicht nur für Kleinteile geeignet. Moderne großformatige Maschinen können mit Palettenwechslern und Robotersystemen ausgestattet werden, die über längere Zeiträume unbeaufsichtigt laufen können. Dadurch werden die Arbeitskosten pro Teil drastisch gesenkt und die Nutzung des hochwertigen Maschinenparks maximiert.

Fortgeschrittene CAM-Strategien

Die Optimierung der Werkzeugwege innerhalb der CAM-Software ist ein entscheidender Schritt. Unsere Ingenieure konzentrieren sich auf Strategien wie das hocheffiziente Fräsen (HEM), um die Zykluszeiten zu reduzieren, die Werkzeuglebensdauer zu verlängern und die Oberflächengüte zu verbessern. Ein gut optimiertes Programm kann einen Bearbeitungszyklus um Stunden verkürzen, was zu direkten und erheblichen Kosteneinsparungen führt.

Die breiteren wirtschaftlichen Auswirkungen

Die Vorteile einer effizienten CNC-Großteilebearbeitung gehen weit über das Teil selbst hinaus.

Verkürzung der Markteinführungszeit

Durch die Konsolidierung mehrerer kleinerer, geschweißter Komponenten zu einem einzigen großen, maschinell bearbeiteten Teil können Sie ganze Montageschritte und die damit verbundenen Arbeits-, Prüf- und Vorlaufzeiten eliminieren. Diese Vereinfachung ermöglicht eine wesentlich schnellere Durchlaufzeit vom Entwurf bis zum marktreifen Produkt, was Ihnen einen entscheidenden Wettbewerbsvorteil verschafft.

Ermöglichung von Großserienproduktion

Früher hätten die hohen Kosten für die Bearbeitung großer Teile bestimmte Produktdesigns für die Massenproduktion unrentabel gemacht. Durch strategische Optimierung können wir die Großserienfertigung dieser großen, komplexen Komponenten Wirklichkeit werden lassen und Ihnen neue Möglichkeiten für Ihre Produktlinien und Ihre Gesamtrentabilität eröffnen.

| Strategie | Bereich der primären Kostenreduzierung | Auswirkungen auf die Rentabilität |

|---|---|---|

| Skalenvorteile | Einrichtung und Materialkosten | Senkt die Kosten pro Einheit und erhöht die Marge bei größeren Aufträgen. |

| CAM-Optimierung | Maschinenzeit & Werkzeugverschleiß | Reduziert die Betriebskosten und erhöht die Maschinenkapazität. |

| Intelligente Automatisierung | Arbeits- und Maschinenausfallzeiten | Steigert die Produktivität und ermöglicht einen 24/7-Betrieb. |

| Design für Herstellbarkeit (DFM) | Materialabfall und Bearbeitungszeit | Vereinfacht die Produktion und senkt die Gesamtprojektkosten von Anfang an. |

Letztendlich ist es von grundlegender Bedeutung, die wichtigsten Kostentreiber bei der CNC-Großteilebearbeitung - Material, Maschinenzeit, Arbeit und Logistik - zu verstehen. Durch die aktive Anwendung von Strategien wie Skaleneffekte, Prozessoptimierung und intelligente Automatisierung können diese hohen Kosten effektiv verwaltet werden. Dadurch wird die Großteilebearbeitung von einem erheblichen Kostenfaktor in eine strategische Fähigkeit umgewandelt, die schnellere Durchlaufzeiten und höhere Produktionsmengen ermöglicht, was die Rentabilität und Marktposition Ihres Unternehmens direkt verbessert.

Die Auswahl des richtigen CNC-Bearbeitungspartners für große Teile?

Haben Sie schon einmal einen Lieferanten für ein kritisches Großbauteil ausgewählt, nur um dann mit Verzögerungen und Qualitätsproblemen konfrontiert zu werden, die Ihr gesamtes Projekt gefährden?

Die Auswahl des richtigen Partners für die CNC-Großteilebearbeitung erfordert eine gründliche Bewertung seiner Ausrüstung, nachweisliche Erfahrung mit Projekten ähnlicher Größenordnung, Qualitätszertifizierungen wie ISO 9001 und transparente Kommunikationsprotokolle. Diese Faktoren sind entscheidend, um den Erfolg Ihres Projekts von Anfang bis Ende zu gewährleisten.

Wenn es um große, teure und unternehmenskritische Komponenten geht, können Sie es sich nicht leisten, bei der Wahl des Fertigungspartners etwas falsch zu machen. Der Auswahlprozess muss strenger sein als der bloße Vergleich von Kostenvoranschlägen. Es geht darum, ein Team zu finden, das zu einer Erweiterung Ihres Teams wird, eines, das die einzigartigen Herausforderungen der CNC-Bearbeitung großer Teile versteht. Schauen wir uns die wesentlichen Kriterien an, die Sie bewerten sollten.

Überprüfung von Ausrüstung und Fähigkeiten

Der offensichtlichste Ausgangspunkt ist die Maschine selbst, aber Sie müssen tiefer blicken als nur auf die Größe des Maschinenbetts.

Jenseits der Größe der Maschine

Eine Werkstatt verfügt vielleicht über eine großformatige Maschine, aber hat sie auch die erforderlichen Spezifikationen für Ihren Auftrag? Für schwere Werkstoffe, wie sie in großen Teilen vorkommen, benötigen Sie eine Maschine mit hoher Spindelleistung und hohem Drehmoment, um aggressive Materialabtragsraten zu bewältigen, ohne die Oberflächengüte zu beeinträchtigen. Die strukturelle Steifigkeit der Maschine ist ebenfalls von entscheidender Bedeutung, denn jede Biegung oder Vibration während der Bearbeitung wird über eine große Fläche verstärkt und führt zu Ungenauigkeiten. Berücksichtigen Sie außerdem die Eigenschaften der Maschine kinematische Genauigkeit9Dies ist ausschlaggebend für die Fähigkeit, enge Toleranzen über lange Verfahrwege einzuhalten. 5-Achsen-Fähigkeiten sind oft eine Notwendigkeit für die Bearbeitung komplexer Geometrien auf großen Werkstücken in einer einzigen Aufspannung, was sowohl die Zeit als auch das Fehlerpotenzial reduziert.

Zusatzausrüstung und Infrastruktur

Der Bearbeitungsprozess endet nicht, wenn das Schneidwerkzeug anhält. Wie wird der Partner Ihr großes Teil bearbeiten? Suchen Sie nach einer Einrichtung, die über die notwendige Infrastruktur verfügt. Dazu gehören:

- Ausrüstung für schweres Heben: Brückenkräne oder Portalsysteme mit ausreichender Kapazität sind für das sichere Be- und Entladen großer, schwerer Werkstücke unverzichtbar.

- Großmaßstäbliche Metrologie: Wie werden sie die Genauigkeit des Teils überprüfen? Sie benötigen große Koordinatenmessmaschinen (KMG), Laser Tracker oder tragbare Messarme, die in der Lage sind, die gesamten Abmessungen Ihres Teils zu prüfen.

- Layout der Einrichtung: Die Werkshalle sollte so organisiert und geräumig sein, dass große Teile in jeder Phase, von der Rohmaterialannahme bis zur Endkontrolle und zum Versand, ohne Engpässe untergebracht werden können.

Erfahrung und nachgewiesene Erfolgsbilanz

Die bisherige Leistung eines Partners ist der beste Indikator für künftigen Erfolg. Sie wollen ein Team, das die Herausforderungen, die Sie ihm stellen werden, bereits gemeistert hat.

Fordern Sie relevante Fallstudien an

Scheuen Sie sich nicht, nach konkreten Beispielen für frühere Arbeiten zu fragen. Ein wirklich erfahrener Partner in der CNC-Großteilebearbeitung wird stolz darauf sein, Fallstudien zu präsentieren. Suchen Sie nach Projekten, die in Bezug auf die folgenden Punkte ähnlich sind wie Ihre:

- Größe und Gewicht: Haben sie Teile in vergleichbarem Umfang bearbeitet?

- Material: Verfügen sie über umfassende Erfahrungen mit dem von Ihnen gewünschten Material, sei es Aluminium, Stahl, Titan oder eine exotische Legierung?

- Komplexität und Toleranzen: Können sie Beispiele für Teile mit ähnlicher geometrischer Komplexität und engen Toleranzanforderungen vorweisen?

Wir von PTSMAKE haben die Erfahrung gemacht, dass die Weitergabe von Erfolgen in der Vergangenheit dazu beiträgt, Vertrauen zu schaffen, und unseren Kunden die Gewissheit gibt, dass wir unsere Ziele erreichen können.

Neben der Hardware und dem Portfolio früherer Arbeiten sind es die "weicheren" Aspekte eines potenziellen Partners - seine Prozesse, Zertifizierungen und sein Kommunikationsstil -, die einen einfachen Lieferanten von einem strategischen Partner unterscheiden. Diese Elemente sind entscheidend für ein reibungsloses und erfolgreiches Projekt, insbesondere wenn es um die Komplexität großer Komponenten geht.

Zertifizierungen und Qualitätsmanagementsysteme

Zertifizierungen sind nicht nur ein Stück Papier, sondern ein Beweis für das Engagement eines Unternehmens für Qualität, Konsistenz und kontinuierliche Verbesserung. Sie beweisen, dass ein robustes System vorhanden ist, um jeden Aspekt des Herstellungsprozesses zu verwalten.

Die ISO 9001-Grundlage

Jeder potenzielle Partner sollte zumindest nach ISO 9001 zertifiziert sein. Diese internationale Norm gewährleistet, dass das Unternehmen über ein gut dokumentiertes Qualitätsmanagementsystem (QMS) verfügt. Das bedeutet, dass das Unternehmen über definierte Prozesse für alle Bereiche verfügt, von der Angebotserstellung und Auftragserfassung bis hin zur Materialrückverfolgbarkeit, Prozesskontrolle, Inspektion und Korrekturmaßnahmen. Damit können Sie sicher sein, dass das Unternehmen nicht nur zufällig, sondern absichtlich alles richtig macht.

Branchenspezifische Zertifizierungen

Wenn Ihr Projekt für eine regulierte Branche bestimmt ist, achten Sie auf die entsprechenden Zertifizierungen. So ist beispielsweise AS9100 für Komponenten der Luft- und Raumfahrt entscheidend, während IATF 16949 der Standard für die Automobilindustrie ist. Diese Zertifizierungen zeigen, dass der Partner die strengen Dokumentations-, Rückverfolgbarkeits- und Qualitätsanforderungen in Ihrem Bereich kennt. Er spricht dieselbe Sprache der Konformität und des Risikomanagements wie Sie.

Evaluierung von Kommunikation und Projektunterstützung

Bei einem langen und komplexen Projekt zur Bearbeitung großer Teile ist eine klare und konsistente Kommunikation der Klebstoff, der alles zusammenhält.

Der Wert eines engagierten Ansprechpartners

Finden Sie heraus, wie sie Projekte verwalten. Werden Sie einen einzigen Ansprechpartner haben, z. B. einen speziellen Projektmanager oder Ingenieur? Eine einzige Person, die Ihr Projekt in- und auswendig kennt, ist von unschätzbarem Wert. So wird verhindert, dass Dinge in der Übersetzung zwischen den Abteilungen verloren gehen, und es wird sichergestellt, dass Sie rechtzeitig und genau informiert werden. Dies ist ein zentraler Bestandteil unserer Philosophie bei PTSMAKE; wir wollen den Prozess für unsere Kunden einfach und transparent gestalten.

Abwicklungszeit und Transparenz

Seien Sie vorsichtig bei Partnern, die unrealistisch schnelle Durchlaufzeiten für große Teile versprechen. Ein seriöser Partner wird einen detaillierten und realistischen Projektzeitplan vorlegen, der Materialbeschaffung, Programmierung, Maschineneinrichtung, Bearbeitungszeit, Endbearbeitung und Qualitätsprüfung berücksichtigt. Bitten Sie den Partner, Ihnen seinen Produktionsplan zu erläutern. Transparenz ist hier ein Zeichen für einen erfahrenen und vertrauenswürdigen Partner.

Eine einfache Bewertungsmatrix kann Ihnen helfen, potenzielle Partner objektiv zu vergleichen:

| Kriterium | Was zu beachten ist | Rote Fahnen |

|---|---|---|

| Erleben Sie | Fallstudien von Teilen ähnlicher Größe/Materialien | Vage Antworten, keine relevanten Beispiele |

| Ausrüstung | Großformatige 5-Achsen-CNC, CMMs, Kräne | Veraltete Maschinen, keine Prüfwerkzeuge |

| Zertifizierungen | ISO 9001, AS9100 (falls zutreffend) | Keine Zertifizierungen, chaotische Arbeitsbedingungen |

| Kommunikation | Engagierter Projektleiter, klare Updates | Langsame Antworten, mehrere Kontakte |

Bei der Wahl des richtigen Partners für die CNC-Großteilebearbeitung geht es nicht nur um die Maschinengröße. Sie erfordert eine gründliche Prüfung der praktischen Erfahrung, der unterstützenden Ausrüstung, der Qualitätssysteme und der Kommunikationsprotokolle. Eine gründliche Bewertung dieser Schlüsselkriterien stellt sicher, dass Sie einen zuverlässigen Partner finden, der in der Lage ist, die einzigartigen Herausforderungen von Großprojekten zu bewältigen. Diese Sorgfalt im Vorfeld ist der beste Weg, um zu gewährleisten, dass Ihre komplexen Komponenten pünktlich und nach Ihren genauen Spezifikationen geliefert werden.

Fallstudien: Erfolgsgeschichten in der CNC-Großteilebearbeitung?

Haben Sie sich schon einmal gefragt, wie sich die theoretische Präzision bei massiven Bauteilen in der Praxis auswirkt? Oder waren Sie mit einem Projekt konfrontiert, bei dem die schiere Größe die geforderte Genauigkeit zu überfordern schien?

Erfolgsgeschichten aus der CNC-Großteilebearbeitung zeigen, wie kompetente Partner komplexe Herausforderungen wie Materialstabilität und enge Toleranzen in großem Maßstab meistern. Diese Beispiele aus der Praxis - von der Luft- und Raumfahrt bis hin zur Energiebranche - zeigen greifbare Ergebnisse, von verkürzten Montagezeiten bis hin zu einer verbesserten Leistung der Bauteile, die den Wert einer strategischen Planung belegen.

Die Theorie ist eine Sache, aber die wirklichen Herausforderungen bei der CNC-Großteilebearbeitung liegen in der Ausführung. Zu sehen, wie diese Herausforderungen in der Praxis gemeistert werden, liefert die wertvollsten Lektionen. Bei unserer Arbeit bei PTSMAKE haben wir mit Kunden an Projekten zusammengearbeitet, deren Erfolg von der Überwindung immenser technischer Hürden abhing. Sehen wir uns ein paar Beispiele an.

Die Herausforderung: Kompromisslose Toleranzen in der Luft- und Raumfahrt

Ein Kunde aus der Luft- und Raumfahrtbranche wandte sich mit einem Projekt für eine strukturelle Flügelrippe an uns, die aus einem großen Knüppel aus Aluminium 7075 gefertigt werden sollte. Das Teil war über 3 m lang, hatte dünne Wände und tiefe Taschen. Die größten Herausforderungen waren die Vermeidung von Materialverzug während der Bearbeitung und die Einhaltung der strengen geometrischen Toleranzen, die für die Flugzeugmontage erforderlich sind. Allein das Rohmaterial stellte eine beträchtliche Investition dar, so dass es keinen Spielraum für Fehler gab.

Unsere Lösung: Eine mehrstufige Bearbeitungsstrategie

Wir entwickelten eine umfassende Strategie, die über die reine Programmierung eines Werkzeugwegs hinausging. Zunächst setzten wir ein 5-Achsen-Bearbeitungszentrum ein, um die Anzahl der Aufspannungen zu minimieren, da jedes erneute Aufspannen potenzielle Fehler mit sich bringt. Den Kern unserer Lösung bildete ein mehrstufiger Bearbeitungsprozess. Wir begannen mit einer Schruppphase, um den größten Teil des Materials zu entfernen und eine gleichmäßige Schicht zu erhalten. Anschließend wurde das Teil einer kontrollierten Wärmebehandlung zum Spannungsabbau unterzogen. Dieser Schritt war entscheidend für die Stabilisierung des Materials. Nach der Stabilisierung führten wir mit Hochgeschwindigkeitswerkzeugen Halbfertig- und Fertigbearbeitungen durch, um die erforderliche Oberflächengüte und Maßgenauigkeit zu erreichen. Außerdem entwarfen und bauten wir kundenspezifische Spannvorrichtungen mit mehreren Auflagepunkten, um Vibrationen und Durchbiegungen während der Bearbeitung zu verhindern. Die Maschine volumetrische Genauigkeit10 wurde speziell für diese Aufgabe kalibriert, um die Präzision über den gesamten Verfahrweg zu gewährleisten.

| Aspekt | Erste Herausforderung | Umgesetzte Lösung |

|---|---|---|

| Stabilität des Materials | Hohe Verzugsgefahr bei 7075 Aluminium | Mehrstufige Bearbeitung mit Zwischenentlastung |

| Toleranzkontrolle | Strenge GD&T über eine Länge von 3 Metern | 5-Achsen-Bearbeitung, kundenspezifische Vorrichtungen, In-Prozess-Tastung |

| Prozessrisiko | Hohe Kosten für Materialabfälle | Detaillierte Simulation und Überprüfung vor der Bearbeitung |

Das Ergebnis war ein Bauteil, das alle Spezifikationen perfekt erfüllte. Es fügte sich nahtlos in die Baugruppe des Kunden ein, verkürzte die Montagezeit und gewährleistete die strukturelle Integrität der Flügelbaugruppe.

Der Erfolg in der Großteilefertigung ist nicht auf die Luft- und Raumfahrt beschränkt. Die Grundsätze der sorgfältigen Planung und Prozesssteuerung gelten für alle Branchen, vom Industriemaschinenbau bis zum Automobilbau. Jeder Sektor bringt seine eigenen, einzigartigen Herausforderungen in Bezug auf Material und Geometrie mit sich.

Die Herausforderung: Präzision und Stabilität für eine große Maschinenbasis