Die Entscheidung zwischen Feinguss und Druckguss für Ihre Teile kann den Zeitplan und das Budget Ihres Projekts sprengen oder verkürzen. Viele Ingenieure tun sich mit dieser Entscheidung schwer, denn die falsche Wahl führt zu kostspieligen Neukonstruktionen, verlängerten Vorlaufzeiten und Teilen, die die Spezifikationen nicht erfüllen.

Beim Feinguss werden ein Opferwachsmodell und eine keramische Schale verwendet, um komplexe, hochpräzise Teile aus Hochtemperaturlegierungen herzustellen, während beim Druckguss geschmolzenes Metall unter Druck in wiederverwendbare Stahlformen gespritzt wird, um einfache Geometrien aus Werkstoffen mit niedrigerem Schmelzpunkt in hohen Stückzahlen zu produzieren.

Ich habe bei PTSMAKE mit beiden Verfahren gearbeitet und Kunden bei genau dieser Entscheidung für Automobilkomponenten, Luft- und Raumfahrtteile und medizinische Geräte unterstützt. Die richtige Wahl hängt von Ihren spezifischen Anforderungen an Material, Volumen, Komplexität und Budget ab. Ich möchte Ihnen die wichtigsten Unterschiede und Entscheidungsfaktoren erläutern, die Ihnen helfen werden, die beste Wahl für Ihr Projekt zu treffen.

Was ist das Grundprinzip des Feingusses?

Im Grunde genommen ist Feinguss ein Prozess der Schaffung und Zerstörung. Wir beginnen mit der Herstellung einer exakten Kopie des endgültigen Teils. Dieses Abbild wird als Modell bezeichnet.

Das Opfernde Muster

Dieses Muster ist nicht für die Ewigkeit gedacht. Es dient als vorübergehendes Werkzeug. Normalerweise stellen wir es aus Wachs her. Sein einziger Zweck ist es, eine Form darum zu erstellen.

Dann schmelzen oder brennen wir sie weg. So bleibt ein perfekter Hohlraum zurück.

| Bühne | Zweck |

|---|---|

| Erstellung | Erstellen Sie ein präzises Wachsmodell. |

| Zerstörung | Entfernen Sie das Muster, um eine Form zu formen. |

Dieses einzigartige Verfahren ermöglicht es dem Feinguss, komplexe Formen mit unglaublicher Detailgenauigkeit herzustellen - ein wesentlicher Unterschied zwischen Feinguss und Druckguss.

Vom Muster zur Form: Die "Investition"

Der eigentliche Zauber entsteht, wenn wir das Muster "investieren". Das heißt, wir bauen eine keramische Schale um das Modell herum. Dazu tauchen wir das Wachsmodell wiederholt in eine keramische Gülle1 und dann mit sandartigem Material bedeckt.

Wir wiederholen diesen Vorgang mehrmals. Jede Schicht verleiht der Schale mehr Stärke und Dicke. So entsteht eine robuste, einteilige Form. Nachdem die Schale die richtige Dicke erreicht hat, muss sie vollständig getrocknet werden. Dieser Schritt ist entscheidend für die Integrität der Form.

Das Burnout-Stadium

Sobald die Keramikschale trocken ist, wird sie in den Ofen gestellt. Durch die hohe Hitze schmilzt und brennt das gesamte Wachs aus. Dies ist der "verlorene Wachs"-Teil des Prozesses. Was übrig bleibt, ist eine hohle, sehr detaillierte Keramikform. Sie ist nun bereit für das Eingießen von geschmolzenem Metall.

Dieses Verfahren unterscheidet sich grundlegend von anderen Verfahren wie dem Druckguss, bei dem eine dauerhafte Metallform verwendet wird. Die keramische Einwegform beim Feinguss ermöglicht weitaus kompliziertere Formen und Hinterschneidungen, ohne dass Entformungsschrägen erforderlich sind.

| Prozess-Schritt | Schlüsselaktion | Ergebnis |

|---|---|---|

| 1. Rohbau | Eintauchmuster in Gülle und Sand | Es bildet sich eine Keramikschale. |

| 2. Trocknen | Aushärten der Schale | Die Form gewinnt an Stärke. |

| 3. Entparaffinierung | Erhitzen Sie die Schale im Backofen | Es bleibt ein hohler Formhohlraum zurück. |

Bei früheren Projekten von PTSMAKE haben wir festgestellt, dass die sorgfältige Kontrolle dieses Schalenherstellungsprozesses entscheidend ist. Auf diese Weise stellen wir sicher, dass jedes Detail des ursprünglichen Musters im endgültigen Metallteil perfekt wiedergegeben wird und die engen Toleranzen durchweg eingehalten werden.

Der Kern des Feingusses ist ganz einfach. Wir erstellen ein präzises Wachsmodell, bauen eine Keramikschale darum herum und entfernen dann das Modell. Das Ergebnis ist eine perfekte, einmalig verwendbare Form, die sich ideal für die Herstellung komplexer und detaillierter Metallteile eignet.

Was ist das Grundprinzip des Druckgusses?

Das Grundprinzip ist einfach, aber wirkungsvoll. Wir pressen geschmolzenes Metall unter hohem Druck in eine Stahlform. Diese Methode gewährleistet Schnelligkeit und Präzision.

Das Herzstück des Prozesses

Stellen Sie sich das Ganze wie eine Hightech-Spritze vor. Eine Maschine spritzt flüssiges Metall in einen vorgeformten Hohlraum. Dieser Hohlraum wird Matrize genannt.

Metall und Form

Das Verfahren beruht auf zwei Schlüsselkomponenten. Das geschmolzene Metall, das das Teil formt, und die Stahlform, die es formt.

| Komponente | Material | Funktion |

|---|---|---|

| Geschmolzenes Metall | Aluminium, Zink, usw. | Bildet den letzten Teil |

| Matrize (Form) | Gehärteter Stahl | Formt das Metall |

Diese Hochdruckeinspritzung macht das Druckgießen so effektiv für die schnelle Herstellung komplexer Teile.

Der Zauber des Druckgusses liegt im Druck. Es handelt sich nicht um einen sanften Guss. Wir spritzen Metall mit einer Geschwindigkeit, die die gesamte Form in Millisekunden füllen kann. Dies ist ein wesentlicher Unterschied zwischen Feinguss und Druckguss.

Die Macht des Drucks

Der hohe Druck ist entscheidend. Er presst das Metall in jedes noch so kleine Detail der Form. Dadurch wird sichergestellt, dass scharfe Ecken, dünne Wände und komplexe Geometrien perfekt geformt werden. Diese schnelle Füllung trägt auch zum Erreichen einer feinkörnigen Mikrostruktur bei.

Das Verfahren minimiert die Porosität. Eingeschlossene Luft hat kaum eine Chance, Blasen zu bilden. Das Ergebnis ist ein festeres, solideres Bauteil. Bei PTSMAKE steuern wir diese Drücke genau, um eine optimale Bauteildichte zu erreichen.

Die wiederverwendbare Matrize: ein entscheidender Vorteil

Die Matrize ist ein dauerhaftes, wiederverwendbares Werkzeug aus hochwertigem Stahl. Dadurch können wir Tausende oder sogar Millionen von identischen Teilen aus einer einzigen Form herstellen. Die schnelle Erstarrung2 ermöglicht schnelle Zykluszeiten.

Diese Wiederverwendbarkeit ist ein großer Vorteil gegenüber Methoden, die Einwegformen verwenden.

| Merkmal | Druckgießen | Feinguss |

|---|---|---|

| Material der Form | Stahl | Wachs/Keramik |

| Wiederverwendbarkeit | Hoch (100.000+ Zyklen) | Keine (Einweg) |

| Anfängliche Kosten | Hoch | Niedrig |

Während die anfänglichen Kosten für die Gussform höher sind, sinken die Kosten pro Teil mit der Stückzahl erheblich. Das macht den Druckguss ideal für die Produktion.

Das Kernprinzip des Druckgusses besteht darin, geschmolzenes Metall unter hohem Druck in eine wiederverwendbare Stahlform zu spritzen. Dieses Verfahren ist auf Schnelligkeit, Präzision und die Massenproduktion komplexer, starker Metallteile ausgelegt und bietet eine hervorragende Wiederholbarkeit für großvolumige Fertigungsprojekte.

Wie unterscheidet sich die Materialauswahl zwischen Feinguss und Druckguss?

Der größte Unterschied liegt in der Temperatur. Im Feinguss können Materialien mit sehr hohen Schmelzpunkten verarbeitet werden. Das liegt daran, dass die keramischen Formen für den einmaligen Gebrauch bestimmt und so gebaut sind, dass sie großer Hitze standhalten.

Beim Druckguss hingegen werden wiederverwendbare Stahlformen verwendet. Diese Formen können den hohen Temperaturen, die für Metalle wie Stahl erforderlich sind, nicht standhalten.

Gängige Feinguss-Legierungen

Dieses Verfahren eignet sich hervorragend für Hochleistungs- und Hochtemperaturmetalle. Denken Sie an Stahl, Edelstahl und sogar Superlegierungen für Teile in der Luft- und Raumfahrt.

Typische Druckgusslegierungen

Hier konzentrieren wir uns auf Nichteisenmetalle. Diese haben einen niedrigeren Schmelzpunkt. Die häufigsten sind Aluminium-, Zink- und Magnesiumlegierungen.

Ein kurzer Vergleich verdeutlicht diesen wichtigen Punkt in der Debatte zwischen Feinguss und Druckguss.

| Gießverfahren | Metall Typ | Allgemeine Beispiele |

|---|---|---|

| Feinguss | Eisenhaltig (Hochtemperatur) | Stahl, rostfreier Stahl, Kobaltlegierungen |

| Druckgießen | Nichteisenmetalle (Niedertemperatur) | Aluminium, Zink, Magnesium |

Warum der Schmelzpunkt den Prozess diktiert

Der Hauptgrund für den Materialunterschied ist die Form selbst. Beim Feinguss wird eine verbrauchbare Keramikschale verwendet. Diese Schale wird um ein Wachsmodell herum erstellt. Sobald das Wachs ausgeschmolzen ist, kann die Keramik geschmolzenen Stahl mit einer Temperatur von über 1600°C (2900°F) verarbeiten. Die Form bricht und gibt das Teil frei.

Beim Druckguss besteht die Form aus einer permanenten Stahlkokille. Wird geschmolzener Stahl in eine Stahlform gepresst, würde die Form beschädigt oder sogar verschweißt werden. Daher wird das Verfahren auf Metalle beschränkt, die bei viel niedrigeren Temperaturen schmelzen. Dadurch wird die teure, wiederverwendbare Form geschützt. Dies ist ein entscheidender Faktor bei der Entscheidung zwischen Feinguss und Druckguss für ein Projekt.

Detaillierter Legierungsvergleich

Bei den Projekten von PTSMAKE ist die Beratung der Kunden bei der Materialauswahl ein wichtiger erster Schritt. Die Prozesskompatibilität wirkt sich direkt auf die Eigenschaften und Kosten des endgültigen Teils aus. Das Wissen darüber hilft, kostspielige Konstruktionsfehler zu vermeiden. Wir arbeiten oft mit verschiedenen Ferrolegierungen3 für anspruchsvolle Anwendungen.

In der nachstehenden Tabelle sind die Optionen weiter aufgeschlüsselt. Wir haben diese Materialien bereits in vielen Kundenprojekten eingesetzt.

| Merkmal | Feinguss-Legierungen | Druckguss-Legierungen |

|---|---|---|

| Primärer Typ | Eisenhaltige Metalle | Nichteisen-Metalle |

| Beispiele | Rostfreier Stahl, Kohlenstoffstahl, Werkzeugstahl, Nickel- und Kobaltlegierungen | Aluminium (A380), Zink (Zamak 3), Magnesium (AZ91D) |

| Schmelzpunkt | Hoch (z. B. Stahl ~1510°C) | Niedrig (z. B. Aluminium ~660°C) |

| Zentrale Stärken | Hohe Festigkeit, Härte, Korrosionsbeständigkeit | Geringes Gewicht, hervorragende Oberfläche, hohe Leitfähigkeit |

| Häufige Verwendungszwecke | Turbinenschaufeln, medizinische Implantate, Schusswaffenkomponenten | Automobilteile, Elektronikgehäuse, Haushaltsgerätekomponenten |

Beim Feinguss werden keramische Verbrauchsformen verwendet, die die Verarbeitung von Hochtemperatur-Eisenlegierungen wie Stahl ermöglichen. Im Gegensatz dazu beschränken sich die wiederverwendbaren Stahlformen des Druckgusses auf Nichteisenmetalle mit niedrigerem Schmelzpunkt wie Aluminium und Zink, um die Integrität der Form zu erhalten.

Wie sieht es mit der geometrischen Komplexität zwischen Feinguss und Druckguss aus?

Bei der Entscheidung zwischen Feinguss und Druckguss ist die Gestaltungsfreiheit ein entscheidender Faktor. Das von Ihnen gewählte Verfahren wirkt sich direkt auf die Komplexität aus, die Sie erreichen können.

Diese Wahl wirkt sich auf Merkmale wie innere Kanäle und scharfe Ecken aus. Sie bestimmt auch, wie dünn Sie die Wände machen können.

Verschlungene interne Passagen

Feinguss eignet sich hervorragend zur Herstellung komplexer innerer Durchgänge. Das Wachsmodell kann in fast jede beliebige Form gegossen werden.

Der Druckguss hat mit diesen Eigenschaften zu kämpfen. Metallformen können nicht ohne weiteres komplexe, geschlossene Bahnen bilden. Dies schränkt die innere Geometrie erheblich ein.

Handhabung von Hinterschneidungen

Hinterschneidungen sind Merkmale, die verhindern, dass ein Teil direkt aus einer Form ausgestoßen werden kann. Der Feinguss kann diese problemlos bewältigen.

Die Keramikschale wird weggebrochen, so dass Hinterschneidungen kein Thema sind. Beim Druckguss sind für Hinterschneidungen komplexe, kostspielige Schieber oder Seitenkerne erforderlich.

Dünne Mauern erreichen

Mit beiden Verfahren können dünne Wände hergestellt werden. Das Feingussverfahren hat jedoch oft einen Vorteil.

Es kann dünnere und gleichmäßigere Wände erzeugen. Das liegt daran, dass das geschmolzene Metall in eine vorgewärmte Keramikform fließt.

Hier ist ein schneller Vergleich:

| Merkmal | Feinguss | Druckgießen |

|---|---|---|

| Interne Passagen | Ausgezeichnet | Begrenzt |

| Unterschneidet | Ausgezeichnet | Schwierig/Kostspielig |

| Dünne Wände | Sehr gut | Gut |

| Gestaltungsfreiheit | Hoch | Mäßig |

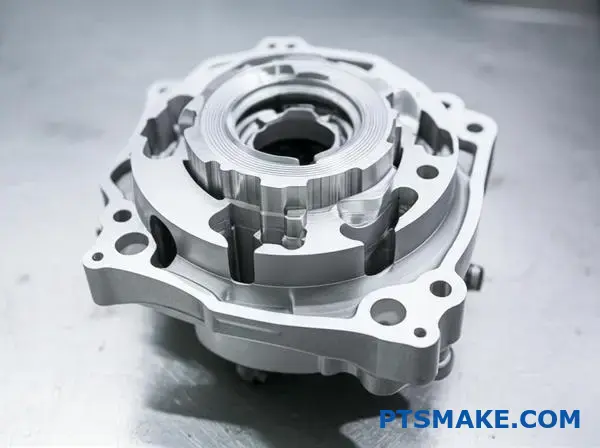

Teile2:

Teile3:

Der Hauptgrund für die überlegene Gestaltungsfreiheit des Feingusses liegt in seinem grundlegenden Verfahren. Es verwendet eine Opfermuster4, Diese wird in der Regel aus Wachs hergestellt und ist eine exakte Nachbildung des endgültigen Teils.

Dieses Wachsmodell wird mit einem keramischen Schlicker überzogen. Nachdem die Keramik ausgehärtet ist, wird das Wachs ausgeschmolzen. So entsteht eine nahtlose, einteilige Keramikform.

Diese Einwegform ermöglicht nahezu unbegrenzte geometrische Möglichkeiten. Es gibt keine Trennlinien oder Entformungsschrägen zu berücksichtigen. Sie können komplexe, einteilige Strukturen entwerfen, die mit anderen Methoden unmöglich wären.

Im Gegensatz dazu wird beim Druckguss eine zweiteilige Stahlkokille verwendet, die dauerhaft ist. Das fertige Teil muss so gestaltet sein, dass es aus dieser Form ausgestoßen werden kann.

Dies bringt mehrere Einschränkungen mit sich. Die Merkmale müssen Schräglagen haben. Tiefe, schmale Taschen sind eine Herausforderung. Und komplexe Innenkerne sind oft nicht machbar.

Bei früheren Projekten von PTSMAKE haben wir Kunden zum Feinguss für Teile mit integrierten, gewundenen Kühlkanälen oder komplexen Innenverrippungen geraten. Diese Merkmale sind für den Druckguss einfach nicht praktikabel.

| Einschränkungsfaktor | Feinguss | Druckgießen |

|---|---|---|

| Werkzeug-Typ | Verwertbare keramische Form | Wiederverwendbarer Stahlstempel |

| Abschiedszeilen | Keine | Erforderlich |

| Entwurfswinkel | Nicht erforderlich | Erforderlich |

| Werkzeugkosten | Unter | Höher |

Teile4:

Der Feinguss bietet eine beispiellose Gestaltungsfreiheit für komplexe Geometrien wie interne Durchgänge und Hinterschneidungen. Der Druckguss ist restriktiver, da er auf dauerhafte Metallformen angewiesen ist, die Merkmale wie Entformungswinkel für den Teileauswurf erfordern.

Teile5:

Welches sind die typischen Oberflächengüten, die zwischen Feinguss und Druckguss erzielt werden können?

Lassen Sie uns direkt zu den Zahlen kommen. Beim Vergleich zwischen Feinguss und Druckguss ist die Oberflächenbeschaffenheit "wie gegossen" ein entscheidender Unterschied.

Feinguss liefert im Allgemeinen von Anfang an eine wesentlich glattere Oberfläche. Wir messen dies mit Ra (Roughness Average).

Ein niedriger Ra-Wert bedeutet eine glattere Oberfläche. Diese anfängliche Qualität kann die sekundären Nachbearbeitungsschritte drastisch reduzieren, wodurch Sie Zeit und Geld sparen.

Hier ist ein typischer Vergleich, den wir in unseren Projekten sehen.

| Gießverfahren | Typischer As-Cast Ra (μm) | Typischer Gusszustand Ra (μin) |

|---|---|---|

| Feinguss | 1.6 - 3.2 | 63 - 125 |

| Druckgießen | 3.2 - 6.3 | 125 - 250 |

Dieser Unterschied bestimmt oft die Wahl des Verfahrens für Teile, bei denen Ästhetik oder Strömungsdynamik entscheidend sind.

Der Hauptgrund für diesen Unterschied ist das Formmaterial selbst. Beim Feinguss wird eine Keramikschale um ein Wachsmodell herum gebaut.

Die feinen Keramikpartikel erzeugen eine Formoberfläche, die selbst die kompliziertesten Details detailgetreu wiedergibt. Nach dem Entfernen des Wachses ergibt sich eine hervorragende Oberfläche.

Beim Druckguss werden robuste, wiederverwendbare Stahlformen verwendet. Während diese Formen mit einer hochglanzpolierten Oberfläche beginnen, ist der Prozess viel aggressiver.

Das geschmolzene Metall wird unter extremem Druck eingespritzt. Über Tausende von Schüssen hinweg wird das wiederholte Erhitzen und Abkühlen, bekannt als Temperaturwechselbeanspruchung5, kann mikroskopischen Verschleiß an der Oberfläche der Matrize verursachen. Dieser Verschleiß überträgt sich schließlich auf die Teile.

Auch andere Variablen spielen eine Rolle. Beim Druckguss müssen Faktoren wie Einspritzgeschwindigkeit, Druck und Metalltemperatur perfekt gesteuert werden, um Oberflächenfehler wie Fließlinien zu minimieren.

Beim Feinguss sind die Qualität des Wachsmodells und die Konsistenz des Keramikschlickers die wichtigsten Faktoren.

| Faktor | Feinguss | Druckgießen |

|---|---|---|

| Material der Form | Keramische Schale (feine Partikel) | Matrize aus gehärtetem Stahl |

| Prozessdruck | Niedrig (Schwerkraftausguss) | Hoch (erzwungene Einspritzung) |

| Schlüsselvariable | Schlämme und Wachs Qualität | Einspritzgeschwindigkeit und -druck |

| Abnutzungsfaktor | Schimmel ist ein Einwegartikel | Erosion der Matrize im Laufe der Zeit |

Bei PTSMAKE kümmern wir uns um diese Faktoren, um sicherzustellen, dass Ihre Teile vom ersten Artikel an die vorgeschriebene Oberflächengüte aufweisen.

Die keramischen Einwegformen des Feingusses erzeugen eine bessere Oberfläche im Gusszustand (niedrigerer Ra-Wert). Im Gegensatz dazu sind die langlebigen Stahlformen des Druckgusses effizient für hohe Stückzahlen, führen aber aufgrund der Prozessspannungen zu einer etwas raueren Ausgangsoberfläche.

Wie unterscheiden sich die erreichbaren Maßtoleranzen zwischen Feinguss und Druckguss?

Beim Vergleich zwischen Feinguss und Druckguss ist die Maßtoleranz ein wichtiges Unterscheidungsmerkmal. Druckguss bietet im Allgemeinen viel engere Toleranzen direkt aus der Form.

Diese Präzision ergibt sich aus dem Verfahren selbst.

Auf der Grundlage von Industriestandards und unseren Projektdaten variieren die typischen erreichbaren Toleranzen erheblich. Nachstehend finden Sie einen allgemeinen Leitfaden.

| Merkmal Toleranz | Feinguss | Druckgießen |

|---|---|---|

| Lineartoleranz (typisch) | ±0,005 in/in (0,005 mm/mm) | ±0,0015 in/in (0,0015 mm/mm) |

| Ebenheit (pro Zoll) | 0,005 Zoll | 0,002 Zoll |

| Mindestwanddicke | ~0,060" (1,5 mm) | ~0,020" (0,5 mm) |

Diese Tabelle zeigt den klaren Vorteil des Druckgusses bei der Herstellung von net-shape Teilen, die weniger Nachbearbeitung erfordern.

Der Hauptgrund für diesen Unterschied liegt im Formenmaterial und im Herstellungsverfahren.

Die Stabilität von Stahlformen

Beim Druckguss werden robuste, präzisionsgefertigte Stahlformen verwendet. Diese Dauerformen sind unglaublich stabil. Sie widerstehen Verschleiß und thermischer Verformung über viele Zyklen hinweg.

Diese Stabilität wirkt sich direkt auf die Konsistenz der einzelnen Teile aus. Jedes hergestellte Bauteil ist eine nahezu perfekte Nachbildung des vorherigen.

Beim Feinguss hingegen wird eine Keramikschale um ein Wachsmodell herum hergestellt. Diese Schale ist nur einmal verwendbar und wird nach jedem Guss zerstört.

Der Prozess der Erstellung der Shell ist zwar effektiv, führt aber mehr Variablen ein. Dies kann zu leichten Unstimmigkeiten von einer Shell zur anderen führen.

Druck- und Prozesskontrolle

Beim Druckguss wird geschmolzenes Metall unter extrem hohem Druck in die Form gespritzt. Dadurch wird der Formhohlraum schnell und vollständig ausgefüllt.

Dieser kontrollierte Prozess minimiert Probleme im Zusammenhang mit ungleichmäßigen volumetrische Schrumpfung6, eine häufige Herausforderung beim Gießen. Es reduziert die Porosität und schafft feinkörnige Strukturen.

Beim Feinguss wird in der Regel mit Schwerkraft oder Unterdruck gearbeitet. Die Füllung erfolgt langsamer und weniger kraftvoll, was zu weniger ausgeprägten Details und breiteren Toleranzbereichen führen kann.

Im Grunde genommen ist das Druckgussverfahren einfach wiederholbarer.

Das Druckgussverfahren bietet aufgrund seiner langlebigen Stahlformen und des Hochdruckspritzverfahrens hervorragende Maßtoleranzen. Dies führt zu hochgradig konsistenten und präzisen Teilen direkt aus dem Werkzeug und minimiert im Vergleich zum Feinguss oft die Notwendigkeit einer Nachbearbeitung.

Welchen Einfluss hat das Produktionsvolumen auf die Verfahrenswahl zwischen Feinguss und Druckguss?

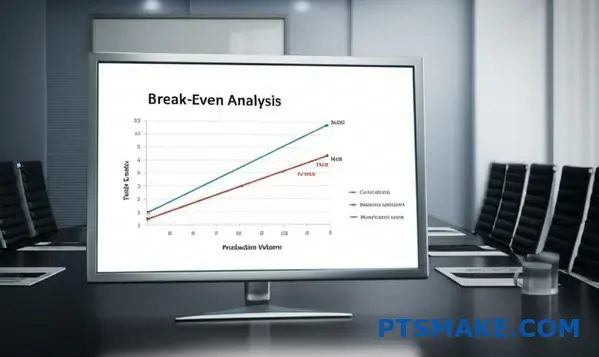

Die Visualisierung der Kosten ist entscheidend. Eine Break-even-Analyse ist das perfekte Instrument dafür. Sie hilft uns, das genaue Produktionsvolumen zu ermitteln, bei dem eine Methode wirtschaftlicher wird als die andere.

In diesem Diagramm werden die Gesamtkosten eindeutig der Anzahl der produzierten Teile gegenübergestellt. Dabei werden sowohl die anfänglichen Werkzeuginvestitionen als auch der Preis pro Teil für jedes Verfahren berücksichtigt.

Der Vergleich macht die finanziellen Kompromisse in der Debatte zwischen Feinguss und Druckguss deutlich.

| Kostenkomponente | Feinguss | Druckgießen |

|---|---|---|

| Erstausstattung mit Werkzeugen | Niedrig | Sehr hoch |

| Preis pro Teil | Höher | Unter |

Verstehen der Kostenkurven

In einem Break-even-Diagramm werden zwei Linien dargestellt. Eine für den Feinguss und eine für den Druckguss. Die Gesamtkosten liegen auf der vertikalen Achse, das Produktionsvolumen auf der horizontalen Achse.

Die Feingusslinie beginnt niedriger. Dies spiegelt die niedrigen anfänglichen Werkzeugkosten wider. Die Linie steigt jedoch steiler an, da jedes einzelne Teil in der Herstellung mehr kostet.

Die Druckgusslinie beginnt viel höher. Dies ist auf die erheblichen Vorlaufkosten für die Herstellung der komplexen, gehärteten Stahlform zurückzuführen. Aber die Steigung ist viel flacher. Dies zeigt die niedrigen Kosten pro Teil.

Der Crossover-Punkt ist der Schlüssel

Der Punkt, an dem sich diese beiden Linien kreuzen, ist das Break-even-Volumen. Wenn das erwartete Volumen unter diesem Punkt liegt, ist Feinguss die kostengünstigste Lösung.

Wenn Ihr Volumen über diesem Punkt liegt, ist der Druckguss der eindeutige Gewinner. Die hohen Werkzeugkosten werden durch viele Einheiten absorbiert. Diese Kostenverteilung ist bekannt als Amortisation7. Bei PTSMAKE ist diese Analyse ein zentraler Bestandteil des Angebotsprozesses.

| Produktionsvolumen | Wirtschaftliche Wahl | Rechtfertigung |

|---|---|---|

| Geringes Volumen | Feinguss | Durch die niedrigen Kosten für die Erstausstattung sind auch kleine Auflagen erschwinglich. |

| Hohe Lautstärke | Druckgießen | Die niedrigen Kosten pro Teil ermöglichen im Laufe der Zeit erhebliche Einsparungen. |

Die Break-even-Analyse liefert einen klaren finanziellen Fahrplan. Sie zeigt, dass Feinguss aufgrund seiner niedrigen Einstiegskosten ideal für kleine Stückzahlen ist, während Druckguss aufgrund seiner Effizienz die bessere Wahl für die Massenproduktion ist und die hohen Anfangsinvestitionen rechtfertigt.

Wie sieht die Gesamtkostenstruktur zwischen Feinguss und Druckguss aus?

Beim Vergleich zwischen Feinguss und Druckguss ist die Kostenstruktur ein Hauptunterscheidungsmerkmal. Es ist ein klassischer Trade-off. Sie müssen sich entscheiden zwischen hohen Vorlaufkosten und niedrigen Kosten pro Teil oder umgekehrt.

Diese Entscheidung hängt in hohem Maße von Ihrem erwarteten Produktionsvolumen ab. Jedes Verfahren hat ein eigenes Wirtschaftsmodell.

Die wichtigsten Kostentreiber

Es ist wichtig, diese Faktoren zu verstehen. Sie wirken sich direkt auf das Endergebnis Ihres Projekts aus.

| Kostenfaktor | Feinguss | Druckgießen |

|---|---|---|

| Werkzeugbau | Gering bis mäßig | Sehr hoch |

| Material | Höher (mehr Abfall) | Niedriger (weniger Abfall) |

| Arbeit | Hoch | Niedrig (automatisiert) |

| Zykluszeit | Langsam | Sehr schnell |

Druckguss erfordert eine hohe Anfangsinvestition. Aber es zahlt sich durch niedrige Stückkosten in der Großserienproduktion aus.

Ein tieferer Blick auf die Kostenaufschlüsselung

Gehen wir der Frage nach, warum sich diese Kosten so stark unterscheiden. Bei unserer Arbeit bei PTSMAKE führen wir unsere Kunden durch diese Analyse, um die kosteneffizienteste Lösung für ihre spezifischen Bedürfnisse zu finden. Dabei geht es nicht nur um den ersten Kostenvoranschlag.

Amortisation von Werkzeugen

Druckguss erfordert robuste, gehärtete Stahlformen. Diese sind so gebaut, dass sie immensen Druck und Hitze für Tausende von Zyklen aushalten. Das macht sie sehr teuer.

Beim Feinguss werden weniger teure Werkzeuge verwendet. Oft wird ein Urmodell erstellt, um Wachsabdrücke zu produzieren. Diese Werkzeuge müssen nicht denselben Belastungen standhalten, was die Anschaffungskosten erheblich senkt.

Material, Arbeit und Zykluszeit

Druckguss ist ein hochautomatisiertes Verfahren. Sobald die Maschine eingerichtet ist, können die Teile sehr schnell und mit minimalem Arbeitsaufwand hergestellt werden. Durch diese Geschwindigkeit werden die Kosten pro Teil drastisch gesenkt.

Feinguss ist mehrstufig und arbeitsintensiv. Er umfasst die Herstellung der Schale, das Entwachsen und das Gießen. Jeder Schritt bedeutet zusätzlichen Zeit- und Arbeitsaufwand, was den Preis pro Teil erhöht. Diese Methode beinhaltet ein Konzept, das als Werkzeugbau bezeichnet wird Abschreibung8.

Das Volumen ist der entscheidende Faktor

Der Schlüssel ist das Produktionsvolumen. Die hohen Werkzeugkosten beim Druckguss werden auf viele Teile verteilt.

| Produktionsvolumen | Bessere Wahl | Grund |

|---|---|---|

| Niedrig (z. B. < 5.000) | Feinguss | Niedrige anfängliche Werkzeugkosten rechtfertigen einen höheren Teilepreis. |

| Hoch (z. B. > 10.000) | Druckgießen | Die hohen Anschaffungskosten werden durch sehr niedrige Stückkosten ausgeglichen. |

Die hohen Vorlaufkosten des Druckgusses werden durch niedrige Stückpreise ausgeglichen, was ideal für hohe Stückzahlen ist. Umgekehrt bietet Feinguss niedrigere Anfangskosten, aber höhere Stückpreise und eignet sich daher eher für geringere Stückzahlen und komplexe Designs.

Wie sehen die mechanischen Eigenschaften der fertigen Teile im Vergleich zwischen Feinguss und Druckguss aus?

Die wahre Festigkeit eines Teils geht über die Oberflächenbeschaffenheit hinaus. Sie liegt im Mikrogefüge. Hier gibt es große Unterschiede zwischen Feinguss und Druckguss.

Die Physik des Herstellungsprozesses hat direkten Einfluss auf die innere Qualität des Endprodukts.

Kornstruktur und Dichte

Durch die langsame Abkühlung beim Feinguss entsteht eine grobe, gleichmäßige Kornstruktur. Dies führt im Allgemeinen zu einer höheren Dichte und weniger inneren Hohlräumen.

Durch die schnelle Abkühlung beim Druckguss entsteht eine feinkörnige Oberfläche. Das sieht toll aus, kann aber unterirdische Porosität verbergen.

Hier ist ein schneller Vergleich:

| Merkmal | Feinguss | Druckgießen |

|---|---|---|

| Abkühlungsrate | Langsam & Kontrolliert | Sehr schnell |

| Struktur der Körner | Grob, gleichmäßig | Feine Oberfläche, variabler Kern |

| Dichte | Im Allgemeinen höher | Kann aufgrund der Porosität niedriger sein |

| Porositätsrisiko | Niedrig | Hoch (Gasporosität) |

Diese interne Struktur ist entscheidend für die Leistung.

Lassen Sie uns tiefer in die Prozessphysik eintauchen. Es dreht sich alles um Wärme und Druck.

Die Rolle der Abkühlungsraten

Beim Druckguss wird geschmolzenes Metall unter enormem Druck in eine kalte Stahlform gepresst. Dadurch wird das Metall "geschockt" und erstarrt fast augenblicklich.

Durch diese schnelle Abkühlung entsteht eine sehr feine Kornstruktur auf der Oberfläche des Teils. Dies kann zu einer hervorragenden Oberflächenhärte beitragen. Es kann jedoch auch Luft und Gas eingeschlossen werden. Dadurch entstehen winzige Bläschen oder Porosität im Inneren des Teils.

Das Feingießen ist das Gegenteil. Die keramische Schale wird vorgewärmt, bevor das Metall gegossen wird. Die Abkühlung erfolgt langsam und gleichmäßig.

Dieses Verfahren gibt den Gasen Zeit zum Entweichen. Außerdem ermöglicht es eine kontrolliertere Kristallbildung. Die langsamere Erstarrung begünstigt eine günstigere dendritisches Wachstum9, was zu einer dichteren, solideren inneren Struktur führt. Nach unserer Erfahrung bei PTSMAKE führt dies zu einer überlegenen Integrität bei kritischen Anwendungen.

Der Einfluss von Druck auf Defekte

| Gießverfahren | Druckniveau | Primäres Defektrisiko |

|---|---|---|

| Druckgießen | Sehr hoch | Gas Porosität |

| Feinguss | Niedrig (Schwerkraft/Vakuum) | Schrumpfung Porosität (kann gesteuert werden) |

Hoher Druck beim Druckguss ist gut für Details. Er kann jedoch Gas in die Metalllösung pressen, das dann beim Abkühlen des Metalls eingeschlossen wird. Beim Feinguss wird dieses Problem durch den niedrigeren Druck vollständig vermieden.

Das schnelle Verfahren des Druckgusses erzeugt eine feinkörnige Oberfläche, birgt aber das Risiko innerer Porosität. Die langsame, kontrollierte Abkühlung beim Feinguss führt zu einer dichteren, gleichmäßigeren Kornstruktur mit minimalen Hohlräumen, was sich auf die Gesamtintegrität und Leistung des Teils auswirkt.

Welche sekundären Arbeitsgänge sind typischerweise zwischen Feinguss und Druckguss erforderlich?

Das Gießen ist nur der Anfang. Das Rohteil, das aus der Form kommt, ist nur selten einsatzbereit. Sowohl der Feinguss als auch der Druckguss erfordern mehrere Nachbearbeitungen.

Diese Schritte sind entscheidend. Sie gewährleisten, dass das endgültige Teil die genauen Spezifikationen für Funktion und Aussehen erfüllt.

Erste Nachbearbeitung

Die Entfernung des Gatters ist für beide der erste Schritt. Allerdings unterscheiden sich die Methoden oft. Feingussteile erfordern eine vorsichtigere Handhabung.

| Operation | Feinguss | Druckgießen |

|---|---|---|

| Entfernung des Tores | Manuelles Schneiden, Schleifen | Ablängpresse, Sägen |

| Erste Reinigung | Abrasives Strahlen | Taumeln, Kugelstrahlen |

Diese ersten Schritte bereiten das Teil auf feinere Endbearbeitungsprozesse vor.

Tieferes Eintauchen in sekundäre Operationen

Die Entscheidung zwischen Feinguss und Druckguss wirkt sich auch auf die nachfolgenden Schritte aus. Jedes Verfahren hat seine eigenen Anforderungen, um die gewünschten Eigenschaften zu erreichen. Das erste Gussteil ist nur eine annähernd fertige Form.

Wärmebehandlung

Die Wärmebehandlung ist bei Feingussteilen üblich. Sie verbessert die Festigkeit und Haltbarkeit. Dies gilt insbesondere für Stahl- und Aluminiumlegierungen. Durch das Verfahren wird die Mikrostruktur des Metalls verändert.

Druckgussteile werden jedoch selten einer Wärmebehandlung unterzogen. Das Hochdruckverfahren kann zu innerer Porosität führen. Hitze kann Blasen auf der Oberfläche verursachen. Wir weisen unsere Kunden stets auf diese Einschränkung hin.

Bearbeitung und Veredelung

Beide Methoden erfordern häufig eine maschinelle Bearbeitung. Dadurch werden enge Toleranzen erreicht, die beim Gießen allein nicht eingehalten werden können. Bei PTSMAKE nutzen wir die CNC-Bearbeitung, um kritische Merkmale herzustellen.

Auch die Oberflächenbehandlung ist entscheidend. Sie verbessert die Ästhetik und die Korrosionsbeständigkeit. Die erforderliche Oberfläche hängt ganz von der Anwendung ab.

| Endbearbeitung Typ | Gemeinsam für Feinguss | Gemeinsam für Druckguss |

|---|---|---|

| Malerei | Ja | Ja |

| Beschichtung | Ja | Ja |

| Eloxieren | Ja (für Aluminium) | Ja (für Aluminium) |

| Polieren | Ja, für High-End-Look | Weniger häufig, kann Poren freilegen |

Der Prozess der Devesting10 ist einzigartig beim Feinguss. Dabei wird die Keramikschale entfernt, nachdem das Metall erstarrt ist. Dieser Schritt muss sorgfältig durchgeführt werden, damit die feinen Details des Teils nicht beschädigt werden.

Beide Gießverfahren erfordern eine Nachbearbeitung, aber die Schritte unterscheiden sich erheblich. Beim Feinguss sind häufig intensivere Schritte wie Wärmebehandlung und Feinreinigung erforderlich, während beim Druckguss der Schwerpunkt auf dem Hochgeschwindigkeitsentgraten und der Oberflächenbearbeitung liegt, die für die gussfertige Oberfläche geeignet ist.

Was sind die wichtigsten Einschränkungen für jedes Verfahren zwischen Feinguss und Druckguss?

Bei der Entscheidung zwischen Feinguss und Druckguss muss man ihre Grenzen kennen. Jedes Verfahren hat spezifische Einschränkungen, die sich auf den Erfolg Ihres Projekts auswirken können.

In dieser Kurzanleitung werden diese wichtigen Unterschiede erläutert. Er hilft Ihnen, eine fundierte Entscheidung für Ihre Komponenten zu treffen.

Grenzen des Feingusses

Dieses Verfahren ist vielseitig, hat aber seine Grenzen. Langsamere Produktionszyklen und höhere Kosten pro Teil sind bemerkenswert.

| Einschränkung | Details zur Begrenzung |

|---|---|

| Größe und Gewicht | Typischerweise für kleinere Teile, von Gramm bis etwa 75 kg. |

| Produktionsgeschwindigkeit | Langsamer aufgrund des mehrstufigen Wachs- und Schalenprozesses. |

| Kosten | Höhere anfängliche Arbeits- und Materialkosten pro Stück. |

| Geometrisch | Einige interne Formen können schwierig zu schälen sein. |

Druckguss Beschränkungen

Druckguss ist schnell und kosteneffizient bei hohen Stückzahlen. In anderen Bereichen ist er jedoch weniger flexibel.

| Einschränkung | Details zur Begrenzung |

|---|---|

| Material | Meistens beschränkt auf Nichteisenlegierungen wie Aluminium, Zink und Magnesium. |

| Werkzeugkosten | Sehr hohe anfängliche Kosten für die Form (Werkzeug). |

| Porosität | Die Teile können innere Porosität aufweisen, was die Festigkeit beeinträchtigt. |

| Geometrisch | Hinterschneidungen und komplexe innere Merkmale erhöhen die Komplexität und die Kosten. |

Beim Vergleich zwischen Feinguss und Druckguss ist die Wahl des Materials ein wichtiges Unterscheidungsmerkmal. Die Stahlformen des Druckgusses können die hohen Schmelzpunkte von Eisenmetallen wie Stahl nicht verarbeiten. Die Werkzeuge würden sich zu schnell zersetzen.

Aus diesem Grund eignet es sich hervorragend für Aluminium- und Zinklegierungen.

Beim Feinguss hingegen werden Keramikschalen verwendet. Diese sind für den einmaligen Gebrauch bestimmt und können extrem hohen Temperaturen standhalten. Dies ermöglicht das Gießen einer breiten Palette von Metallen, einschließlich rostfreiem Stahl und Superlegierungen.

Geometrische und werkzeugtechnische Faktoren

Auch die Größe und Komplexität Ihres Teils sind ausschlaggebend für die Wahl. Feinguss bietet eine unglaubliche Gestaltungsfreiheit für komplizierte Teile. Die geringe Größe der Schale Durchlässigkeit11 hilft, feine Details zu erfassen.

Druckguss eignet sich besser für Teile mit einfacherem Design, die in großen Mengen hergestellt werden. Dünne Wände sind möglich, aber die Konstrukteure müssen auf den Metallfluss und mögliche Defekte achten.

Ein weiterer kritischer Punkt ist die Werkzeugausstattung. Bei PTSMAKE begleiten wir unsere Kunden bei dieser Entscheidung, da sie große Auswirkungen auf das Budget hat.

| Faktor | Feinguss | Druckgießen |

|---|---|---|

| Investitionen in Werkzeuge | Gering bis mäßig (für die Wachsmodellform) | Sehr hoch (für den gehärteten Stahlstempel) |

| Vorlaufzeit | Kürzer für die Werkzeugherstellung, länger für die Teileproduktion | Länger für die Werkzeugherstellung, sehr schnell für die Teileproduktion |

| Beste Lautstärke | Geringes bis mittleres Volumen | Hohes bis sehr hohes Volumen |

Das Verständnis dieser Beschränkungen ist entscheidend. Die Einschränkungen in Bezug auf Material, Größe und Geometrie wirken sich direkt auf die Kosten, die Produktionsgeschwindigkeit und die Qualität des fertigen Teils aus. Eine falsche Entscheidung zu einem frühen Zeitpunkt kann zu teuren Umgestaltungen und Verzögerungen führen.

Analysieren Sie eine Turbinenschaufel für die Luft- und Raumfahrt: Warum Feinguss?

Turbinenschaufeln für die Luft- und Raumfahrt sind eine Meisterleistung der Technik. Sie sind extremen Temperaturen und Beanspruchungen ausgesetzt. Dieses anspruchsvolle Umfeld diktiert sowohl die Material- als auch die Fertigungsauswahl.

Warum ist Feinguss die Methode der Wahl?

Die unschlagbare Kombination

Die Antwort liegt in zwei Schlüsselbereichen. Erstens: der Bedarf an Hochleistungssuperlegierungen. Zweitens die unglaublich komplexe, hohle Konstruktion des Blattes für die Kühlung. Kein anderes Verfahren kann beide Anforderungen so gut erfüllen.

| Herausforderung | Anforderung |

|---|---|

| Extreme Hitze | Hochtemperatursuperlegierungen |

| Effiziente Kühlung | Komplexe interne Passagen |

Diese einzigartige Paarung macht den Feinguss zur einzigen praktikablen Option.

Der materielle Imperativ: Superlegierungen

Turbinenschaufeln arbeiten in Umgebungen mit Temperaturen von über 1.000°C. Dies erfordert Materialien wie Nickelbasis Superlegierung12. Diese Metalle behalten ihre Festigkeit bei Temperaturen, die viele andere zum Schmelzen bringen würden.

Dieser hohe Schmelzpunkt stellt sofort eine Herausforderung für die Herstellung dar. Wenn man beispielsweise zwischen Feinguss und Druckguss unterscheidet, ist die Entscheidung klar. Druckguss ist für solche Hochtemperaturwerkstoffe ungeeignet.

Das geometrische Puzzle: Hohle Tragflächen

Moderne Turbinenschaufeln sind nicht massiv. Sie haben komplizierte, schlangenförmige innere Kühlkanäle. Durch diese Kanäle strömt kühle Luft durch die Schaufel und verhindert, dass sie schmilzt.

Die Bearbeitung dieser inneren Merkmale aus einem massiven Block ist unmöglich. Das Feingussverfahren ist eine hervorragende Lösung für dieses Problem. Dabei werden vorgeformte Keramikkerne verwendet, die in das Wachsmodell eingesetzt werden.

Nach dem Gießen werden diese Keramikkerne chemisch aufgelöst. Dabei bleibt das präzise, komplexe interne Netzwerk zurück, das für die Kühlung erforderlich ist. Diese Methode liefert ein einziges, nahtloses Bauteil mit Eigenschaften, die sonst nicht zu erreichen sind.

| Methode | Eignung für Turbinenschaufeln | Grund |

|---|---|---|

| Feinguss | Ideal | Bearbeitet Superlegierungen und komplexe Hohlformen. |

| CNC-Bearbeitung | Ungeeignet | Es können keine internen Kühlkanäle erstellt werden. |

| Druckgießen | Ungeeignet | Kann keine hochschmelzenden Superlegierungen verarbeiten. |

Dieses Verfahren gewährleistet, dass die Klingen stark, hitzebeständig und effektiv gekühlt sind.

Die Kombination aus Hochtemperatur-Superlegierungen und komplexen inneren Kühlkanälen macht Feinguss zur einzigen praktischen Lösung für moderne Turbinenschaufeln. Dieses Verfahren bietet die für Luft- und Raumfahrtanwendungen erforderliche Leistung und Zuverlässigkeit.

Analyse eines Kfz-Getriebegehäuses: Warum Druckguss?

In der Automobilindustrie werden große Mengen gleicher Teile benötigt. Das Getriebegehäuse ist ein Paradebeispiel dafür. Warum sollte man sich hier für Druckguss entscheiden?

Die Vorlaufkosten für die Werkzeuge sind sehr hoch. Diese Tatsache überrascht die Menschen oft. Aber sie ist der Schlüssel zu extrem niedrigen Stückkosten.

Die Logik des hohen Volumens

Bei Anwendungen, die Millionen von Einheiten benötigen, ist die Anfangsinvestition sinnvoll. Die Kosten verteilen sich, so dass jedes Teil über den gesamten Produktionslauf hinweg billiger wird.

Kostenaufschlüsselung im Maßstab

Diese Methode bietet sich an, wenn die Produktionszahlen hoch sind. Die Kosten pro Teil sinken drastisch, wenn das Volumen steigt.

| Produktionsvolumen | Vorlaufkosten für Werkzeuge | Kosten pro Teil |

|---|---|---|

| Niedrig (z. B. 1.000) | Hoch | Relativ hoch |

| Hoch (z. B. 1.000.000+) | Hoch | Äußerst gering |

Dieser Kompromiss ist von zentraler Bedeutung für Produktionsentscheidungen im Automobilsektor.

Rechtfertigung der massiven Investitionen in Werkzeuge

Eine Druckgussform ist ein Wunderwerk der Technik. Sie wird aus gehärtetem Stahl hergestellt und muss über Millionen von Zyklen hinweg immensen Druck und Hitze aushalten. Deshalb kostet sie auch so viel.

Diese Investition macht sich jedoch bezahlt durch Werkzeugabschreibung13. Die gesamten Werkzeugkosten werden auf jedes produzierte Teil aufgeteilt. Bei einem Getriebegehäuse können dies Millionen von Teilen sein.

Der Anteil der Werkzeugkosten an jedem Teil wird unglaublich gering.

Dimensionsstabilität und Konsistenz

Ein Getriebegehäuse hat komplexe innere Merkmale. Es erfordert enge Toleranzen, damit Lager und Wellen perfekt passen. Druckguss bietet außergewöhnliche Maßstabilität, Teil für Teil.

Wenn es um großvolumige Metallteile geht, ist die Feinguss vs. Druckguss wird oft diskutiert. Feinguss eignet sich zwar hervorragend für komplexe Formen, kann aber in dieser Größenordnung nicht mit der Geschwindigkeit und den niedrigen Stückkosten des Druckgusses mithalten.

Unsere Testergebnisse zeigen, dass Druckguss die erforderliche Konsistenz für automatisierte Montagelinien bietet. Jede Abweichung könnte die Produktion zum Stillstand bringen.

| Merkmal | Druckguß (für Getriebegehäuse) | Alternative Methoden |

|---|---|---|

| Zykluszeit | Sekunden pro Teil | Minuten oder Stunden pro Teil |

| Konsistenz | Extrem hoch | Variabel |

| Kosten bei Volumen | Sehr niedrig | Hoch |

Bei PTSMAKE haben wir Kunden bei dieser Analyse begleitet. Die Berechnungen deuten immer auf Druckguss für eine echte Massenproduktion hin.

Bei Getriebegehäusen ist die hohe Vorinvestition in den Druckguss eine strategische Entscheidung. Sie gewährleistet, dass Millionen identischer, maßhaltiger Teile zu möglichst niedrigen Stückkosten hergestellt werden, was für die Größenordnung der Automobilindustrie entscheidend ist.

Ihr Teil muss sowohl komplex als auch hochvolumig sein. Feinguss oder Druckguss.

Sie stehen vor einer schwierigen Entscheidung. Ihr Entwurf ist komplex, aber Sie benötigen Tausende von Einheiten. Damit stehen sich Feinguss und Druckguss gegenüber.

Feinguss zeichnet sich durch seine Komplexität aus. Druckguss liefert hohe Stückzahlen zu niedrigeren Kosten pro Teil.

Der Kernkompromiss

Was also ist der Grund? Opfern Sie die Komplexität des Designs für Geschwindigkeit und Kosten? Oder akzeptieren Sie einen höheren Preis für perfekte Komplexität?

Lassen Sie uns einen Rahmen schaffen, der Ihnen bei der Entscheidung hilft.

| Entscheidungsweg | Am besten für... | Wichtigste Überlegung |

|---|---|---|

| Redesign für Druckguss | Kostensensible Projekte | Kann die Funktionalität aufrechterhalten werden? |

| Aufteilung in mehrere Teile | Modulare oder komplexe Baugruppen | Montagekosten und Toleranzstapel |

| Akzeptieren Sie Feinguss | Auftragskritische Komplexität | Sind die höheren Kosten pro Teil vertretbar? |

Diese Tabelle vereinfacht die ersten Optionen. Jeder Weg hat erhebliche Auswirkungen auf den Zeitplan und das Budget Ihres Projekts.

Die Wahl des richtigen Weges erfordert einen genaueren Blick. Es geht nicht nur um das erste Angebot. Es geht um die Gesamtbetriebskosten und den Produktlebenszyklus.

Weg 1: Neukonstruktion für die Herstellbarkeit (DFM)

Bei PTSMAKE fangen wir oft hier an. Wir arbeiten mit unseren Kunden zusammen, um zu prüfen, ob ein komplexes Design für den Druckguss vereinfacht werden kann. Dieser Prozess, bekannt als DFM, ist entscheidend.

Wir analysieren Merkmale wie Hinterschneidungen, dünne Wände und Entformungsschrägen. Manchmal reicht eine kleine Änderung, um ein Teil druckgussfähig zu machen. Dies führt oft zu enormen Kosteneinsparungen in der Großserienproduktion, ohne die Kernfunktion zu beeinträchtigen.

Pfad 2: Die modulare Baugruppe

Was ist, wenn eine Neukonstruktion nicht in Frage kommt? Ziehen Sie in Erwägung, das Teil in einfachere Komponenten zu zerlegen. Diese können im Druckgussverfahren hergestellt oder separat bearbeitet und dann montiert werden.

Dieser modulare Ansatz kann sehr effektiv sein. Er vereinfacht die Werkzeugherstellung und ermöglicht einfachere Reparaturen. Allerdings müssen Sie den Arbeitsaufwand für die Montage und mögliche Toleranzprobleme berücksichtigen.

Weg 3: Übernahme der Feingusskosten

Manchmal ist die Komplexität nicht verhandelbar. Bei kritischen Teilen für die Luft- und Raumfahrt oder die Medizintechnik ist die komplizierte Geometrie unerlässlich. In diesen Fällen ist die Akzeptanz der höheren Betriebswirtschaftslehre14 von Feinguss ist die richtige Entscheidung. Die Leistung und die Zuverlässigkeit rechtfertigen den Aufwand. Ein klares Verständnis des langfristigen Wertes ist der Schlüssel.

| Faktor | Neugestaltung (Druckguss) | Geteiltes Teil (Druckguß) | Kosten übernehmen (Feinguss) |

|---|---|---|---|

| Werkzeugkosten | Hoch | Moderat (pro Teil) | Niedrig |

| Teil Kosten | Niedrig | Niedrig (pro Stück) | Hoch |

| Montage | Keine | Erforderlich | Keine |

| Integrität des Designs | Potenziell verändert | Gepflegt | Vollständig gewartet |

Dies hilft dabei, die finanziellen und technischen Kompromisse über die gesamte Lebensdauer des Produkts zu veranschaulichen.

Die Wahl zwischen Feinguss und Druckguss für komplexe, hochvolumige Teile ist eine strategische Abwägung. Ihre Entscheidung hängt von der Flexibilität der Konstruktion, der Montagestrategie und langfristigen Budgetüberlegungen ab. Ein klarer Rahmen führt Sie zur effektivsten Lösung.

Ihr Entwurf erfordert rostfreien Stahl. Feinguss oder Druckguss?

Warum kann man rostfreien Stahl nicht einfach im Druckgussverfahren herstellen? Das ist eine häufige Frage mit einer einfachen Antwort: Hitze.

Rostfreier Stahl hat einen sehr hohen Schmelzpunkt. Diese Hitze ist zu groß für die beim herkömmlichen Druckguss verwendeten Werkzeuge.

Das Verfahren würde die Form einfach zerstören. Das macht die Methode für dieses Material unpraktisch und kostspielig.

Der Feinguss ist jedoch für solch hohe Temperaturen ausgelegt und damit der Industriestandard.

Schmelzpunktvergleich

| Material | Ungefährer Schmelzpunkt (°C) |

|---|---|

| Rostfreier Stahl (304) | 1400 - 1450 |

| Aluminium-Legierungen (Druckguss) | ~ 600 |

| Werkzeugstahl (H13 Matrize) | ~ 1425 |

Wie die Tabelle zeigt, liegen die Schmelzpunkte sehr nahe beieinander.

Die Herausforderung der hohen Temperaturen beim Gießen

Für den Druckguss werden wiederverwendbare Stahlformen verwendet, die häufig aus H13-Werkzeugstahl hergestellt werden. Diese Formen eignen sich hervorragend für das Gießen von Metallen mit niedrigeren Temperaturen wie Aluminium oder Zink.

Nichtrostender Stahl schmilzt jedoch bei einer Temperatur, die sehr nahe am Schmelzpunkt des Formstoffs selbst liegt oder ihn sogar übersteigt.

Das Gießen von geschmolzenem rostfreiem Stahl in eine Stahlform würde zu einem katastrophalen Versagen führen. Die starke Hitze würde zu einem thermischen Schock führen, der fast sofort Risse und Verformungen in der Matrize zur Folge hätte.

Ein weiteres wichtiges Thema ist Matrizenlöten15, bei dem sich das geschmolzene Metall chemisch mit der Oberfläche der Form verbindet. Dies ruiniert die Oberfläche des Teils und beschädigt die teure Form, die oft nicht mehr zu reparieren ist. Die Entscheidung zwischen Feinguss und Druckguss wird hier offensichtlich.

Warum Feinguss die Lösung ist

Das Feingießen löst dieses Problem, indem es keine Metallform verwendet. Stattdessen wird eine Keramikschale verwendet, die um ein Wachsmodell herum gebaut wird.

Dieses Verfahren ist ideal für Hochtemperatur-Legierungen.

| Merkmal | Druckgussform | Feingussform |

|---|---|---|

| Material | Werkzeugstahl | Keramik |

| Wiederverwendbarkeit | Hoch | Single-Use |

| Temp. widerstand | Mäßig | Sehr hoch |

Keramik kann der extremen Hitze von geschmolzenem Edelstahl problemlos standhalten, ohne sich zu zersetzen.

Nachdem das Metall erstarrt ist, wird die Keramikschale einfach weggebrochen. So kommt das fertige Edelstahlteil zum Vorschein. Dieser grundlegende Unterschied macht diese Methode zur ersten Wahl.

Der hohe Schmelzpunkt von Edelstahl macht ihn für den Druckguss ungeeignet, da er die Stahlformen zerstören würde. Der Feinguss überwindet dieses Problem durch die Verwendung von hitzebeständigen Keramikformen für den Einmalgebrauch und hat sich als Standardverfahren für Edelstahlteile etabliert.

Wie würden Sie den Wechsel eines Teils zwischen Feinguss und Druckguss rechtfertigen?

Der Umstieg ist eine wichtige finanzielle Entscheidung. Sie geht weit über den Vergleich des Einzelteilpreises hinaus. Eine echte Rechtfertigung erfordert eine Analyse der Gesamtbetriebskosten (TCO - Total Cost of Ownership).

Das bedeutet, dass alle Kosten berücksichtigt werden müssen. Sie müssen die Kosten für neue Werkzeuge, die Validierung und die langfristige Produktion berücksichtigen. Lassen Sie uns diese kritische Analyse simulieren.

Der Kosten-Nutzen-Rahmen

In einer umfassenden Analyse werden die Vorabinvestitionen gegen die langfristigen Einsparungen abgewogen. Die Produktion hoher Stückzahlen ist der Schlüssel zur Rentabilität des Druckgusses.

| Kostenelement | Feinguss | Druckgießen |

|---|---|---|

| Werkzeugbau | Niedrig | Sehr hoch |

| Preis pro Teil | Hoch | Niedrig |

| Validierung | Einfacher | Komplexer |

| Zykluszeit | Langsamer | Sehr schnell |

Simulation der Gesamtbetriebskosten (TCO)

Um die Umstellung zu rechtfertigen, müssen wir den Break-even-Punkt berechnen. Das ist der Punkt, an dem die Einsparungen durch die niedrigeren Kosten pro Teil die hohen Anfangsinvestitionen für die Werkzeuge übersteigen.

Die Vorabinvestition

Das Druckgießen erfordert einen erheblichen Kapitalaufwand für die Herstellung von harten Werkzeugen. Ausgehend von früheren Projekten bei PTSMAKE kann dieses Werkzeug 5 bis 10 Mal mehr kosten als ein Feingussmodell.

Außerdem fallen Kosten für die Validierung an. Dazu gehören die Erstmusterprüfung (First Article Inspection, FAI) und möglicherweise ein vollständiges Produktionsgenehmigungsverfahren (Production Part Approval, PPAP). Damit wird sichergestellt, dass der neue Prozess alle Spezifikationen erfüllt.

Berechnung der Amortisation

Im Mittelpunkt der Analyse steht der Vergleich der Gesamtkosten bei unterschiedlichen Stückzahlen. Die hohen anfänglichen Werkzeugkosten erfordern eine klare Abschreibung16 Strategie über den gesamten Produktionsverlauf.

Lassen Sie uns den finanziellen Überschneidungspunkt aufzeigen. Dieser Vergleich trägt dazu bei, die Entscheidung zwischen Feinguss und Druckguss in großem Maßstab zu klären.

| Produktionsvolumen | Gesamtkosten (Feinguss) | Gesamtkosten (Druckguß) | Rechtfertigung |

|---|---|---|---|

| 5.000 Einheiten | Unter | Höher | Nicht gerechtfertigt |

| 25.000 Einheiten | Annäherung an die Parität | Annäherung an die Parität | Grenzfall |

| 100.000+ Einheiten | Erheblich höher | Unter | Eindeutig gerechtfertigt |

Wie Sie sehen, hängt die Rechtfertigung ausschließlich vom Erreichen hoher Produktionsvolumina ab, bei denen sich die Einsparungen pro Teil akkumulieren und die Anfangsinvestition ausgleichen.

Eine vollständige TCO-Analyse zeigt den Break-even-Punkt. Die hohen anfänglichen Druckgusskosten sind durch erhebliche Einsparungen pro Teil bei hohen Stückzahlen gerechtfertigt und machen das Verfahren zu einer strategischen Langzeitinvestition für die Ausweitung der Produktion.

Entdecken Sie noch heute Ihre beste Casting-Lösung mit PTSMAKE!

Sind Sie bereit, für Ihr nächstes Projekt zwischen Feinguss und Druckguss zu wählen? Wenden Sie sich jetzt an das PTSMAKE-Team, um fachkundige Empfehlungen und ein schnelles, unverbindliches Angebot zu erhalten - Präzisionsfertigung vom Prototyp bis zur Produktion, zugeschnitten auf die Anforderungen Ihrer Branche. Ihr Erfolg beginnt mit dem richtigen Partner!

Entdecken Sie die Materialwissenschaft, die hinter keramischen Schalen steckt und wie sie sich auf die Gussqualität auswirkt. ↩

Erfahren Sie, wie wichtig die Beherrschung dieser Phase für die Festigkeit und das Finish des Endprodukts ist. ↩

Untersuchen Sie die Eigenschaften und Klassifizierungen von Metallen auf Eisenbasis, die in der Fertigung verwendet werden. ↩

Erfahren Sie, wie Sie mit diesem Einwegmuster komplizierte und hochdetaillierte Metallteile herstellen können. ↩

Entdecken Sie, wie sich Temperaturschwankungen im Werkzeug auf die Konsistenz der Teile und die Lebensdauer des Werkzeugs auswirken. ↩

Erfahren Sie, wie sich die Materialschrumpfung auf die Genauigkeit des endgültigen Teils auswirkt und wie Sie dies in Ihrer Konstruktion berücksichtigen können. ↩

Entdecken Sie, wie dieser Grundsatz der Rechnungslegung die hohen Werkzeugkosten für die Massenproduktion rechtfertigt. ↩

Verstehen Sie, wie man die Amortisation von Werkzeugen berechnet, um die Gesamtkosten Ihres Projekts genau zu prognostizieren. ↩

Erfahren Sie, wie sich Kristallstrukturen während der Erstarrung bilden und die Materialeigenschaften beeinflussen. ↩

Erfahren Sie mehr über diesen wichtigen Prozess der Schalenentfernung im Feinguss. ↩

Erfahren Sie, wie sich die Eigenschaften der Schale auf die Gussqualität und die Konstruktionsentscheidungen auswirken. ↩

Erfahren Sie mehr über die Eigenschaften und Anwendungen dieser modernen Hochleistungsmetalle. ↩

Sehen Sie, wie Sie durch die Verteilung der Werkzeugkosten auf große Stückzahlen Ihre Fertigungskosten pro Einheit drastisch senken können. ↩

Erfahren Sie, wie sich die Kosten pro Teil und der Lebenszeitwert auf die Rentabilität Ihres Projekts und die gesamte Fertigungsstrategie auswirken. ↩

Erfahren Sie, wie sich diese metallurgische Bindung auf die Lebensdauer der Werkzeuge und die Qualität der Teile auswirken kann. ↩

Verstehen Sie, wie man die Werkzeugkosten auf die Produktion verteilt, um die tatsächlichen Kosten pro Teil genau zu berechnen. ↩