Was ist das stärkste T-Nut-Aluminiumsystem?

Der Bau von robusten Industriegerüsten führt oft zu Verwirrung darüber, welches T-Nut-Aluminiumsystem die schwersten Lasten tragen kann. Viele Ingenieure und Projektleiter tun sich mit dieser Entscheidung schwer und riskieren ein Scheitern des Projekts, wenn sie Systeme auswählen, die unter Druck einknicken oder vorzeitig versagen, wenn sie kritische Geräte tragen.

Das stärkste T-Nut-Aluminiumsystem ist das Profil 80/20 8020 mit 10 Serien (1" x 1"), das ein hervorragendes Verhältnis von Festigkeit zu Gewicht bietet. Für maximale Festigkeit bieten die 45x90mm und 90x90mm Schwerlastprofile von Bosch Rexroth eine überragende Tragfähigkeit für industrielle Anwendungen.

Ich habe Dutzenden von Kunden geholfen, das richtige T-Nut-System für ihre Produktionsanforderungen auszuwählen. Der Unterschied zwischen der Wahl eines Standardprofils und einer hochbelastbaren Option kann den Unterschied zwischen einem Gerüst, das die Anforderungen kaum erfüllt, und einem, das die Erwartungen übertrifft und Raum für zukünftige Erweiterungen bietet, bedeuten. Lassen Sie mich Ihnen zeigen, welche Faktoren wirklich die Stärke dieser vielseitigen Bausysteme bestimmen.

Was ist der Unterschied zwischen Aluminiumprofilen mit V-Nut und T-Nut?

Haben Sie sich schon einmal zwischen V-Nut- und T-Nut-Aluminiumprofilen entschieden und waren sich nicht sicher, welches für Ihr Projekt wirklich das richtige ist? Verlangsamt diese Unsicherheit Ihren Entwurfsprozess oder führt später zu Kompromissen?

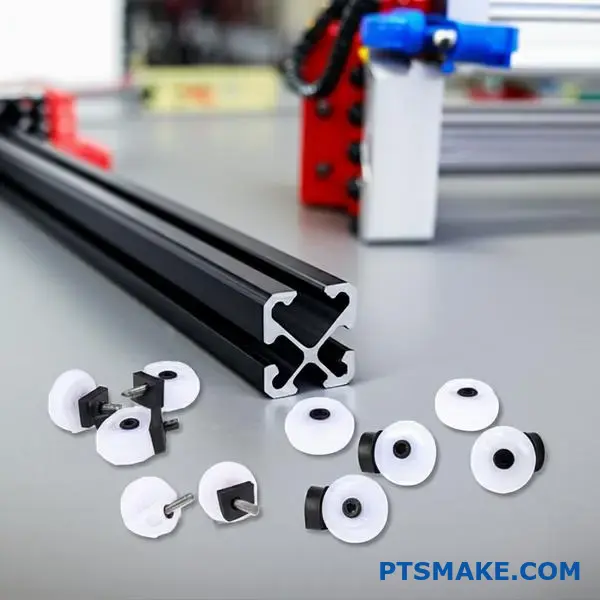

V-Nut-Profile haben abgewinkelte Nuten (V-Form), die speziell für die Aufnahme von Rädern für eine reibungslose lineare Bewegung entwickelt wurden. T-Nut-Profile haben standardmäßige rechteckige oder trapezförmige Nuten (eine "T"-Form), die hauptsächlich für den Bau von statischen Konstruktionsrahmen, Vorrichtungen und Maschinengehäusen mit verschiedenen Befestigungsmitteln verwendet werden.

Strangpressprofile aus Aluminium sind ein fantastisches modulares Bausystem, das von kundenspezifischen Maschinen bis hin zu Heimwerkerprojekten beliebt ist. Sie werden in einem Verfahren hergestellt, das Extrusion1bei dem Aluminium durch eine Matrize mit einem bestimmten Querschnittsprofil gepresst wird. Es gibt zwar viele Varianten, aber die beiden gängigsten Typen sind V-Nut und T-Nut. Auf den ersten Blick scheinen sie sich zu ähneln, da sie beide über Nuten für die Verbindung von Komponenten verfügen. Ihre grundlegenden Konstruktionsunterschiede bestimmen jedoch ihre ideale Anwendung. Das Verständnis dieser Unterschiede ist der Schlüssel zur Auswahl des richtigen Profils für die strukturelle Integrität, die Bewegungsanforderungen und den Gesamterfolg des Projekts. Schauen wir uns die Einzelheiten an.

Verstehen von V-Slot-Profilen

V-Slot ist eine Art von Aluminium-Strangpressprofil, das sich durch seine einzigartige V-förmige Nut auszeichnet. Dieses Design ist nicht nur ästhetisch, sondern dient auch einem bestimmten mechanischen Zweck.

Schlitzgeometrie

Das entscheidende Merkmal ist die um 90 Grad abgewinkelte Rille entlang der Länge des Profils. Diese "V"-Form ist präzisionsgefertigt und wirkt wie eine Schiene.

Primärer Anwendungsfall

Der Hauptvorteil von V-Slot ist seine Fähigkeit, lineare Bewegungen zu erleichtern. Die abgewinkelten Rillen sind so konzipiert, dass sie perfekt mit V-förmigen Rädern (wie Delrin- oder Polycarbonat-V-Rädern) zusammenpassen. Diese Kombination ermöglicht eine reibungslose, reibungsarme Rollbewegung, was V-Slot zu einem äußerst beliebten Material für den Bau macht:

- 3D-Drucker (insbesondere die Bewegungsachsen)

- CNC-Fräsenportale

- Kamera-Schieberegler

- Leichte Automatisierungssysteme

Kompatibilität der Befestigungen

Während Standard-Nutensteine manchmal in V-Nuten passen, ist die Passung aufgrund der abgewinkelten Seiten möglicherweise nicht optimal. Das System stützt sich hauptsächlich auf V-Räder für Bewegungskomponenten. Für strukturelle Verbindungen können spezielle V-Nut-Verbinder oder Standardhalterungen (die häufig bei T-Nuten verwendet werden) eingesetzt werden, in der Regel unter Verwendung von Schrauben und Drop-in- oder Slide-in-Muttern, die für die Profilabmessungen ausgelegt sind, wobei die Auswahl weniger umfangreich sein kann als bei T-Nuten.

Bewegungsfähigkeit

Hier glänzt V-Slot. Die Synergie zwischen der V-Nut und den V-Rädern bietet hervorragende lineare Bewegungsmöglichkeiten, die direkt in das Strukturprofil selbst integriert sind und den Bedarf an separaten Linearschienen bei vielen leichten bis mittelschweren Anwendungen reduzieren.

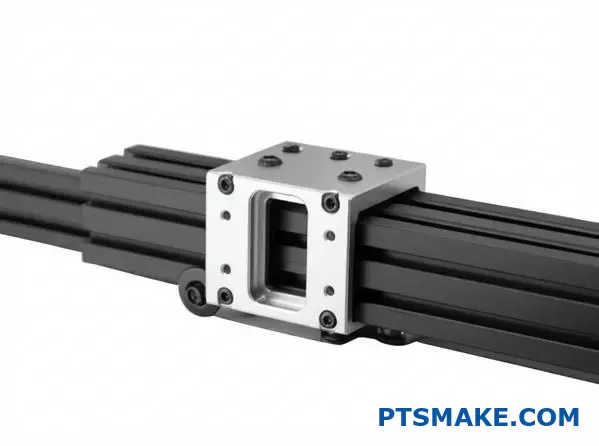

Verstehen von T-Slot-Profilen

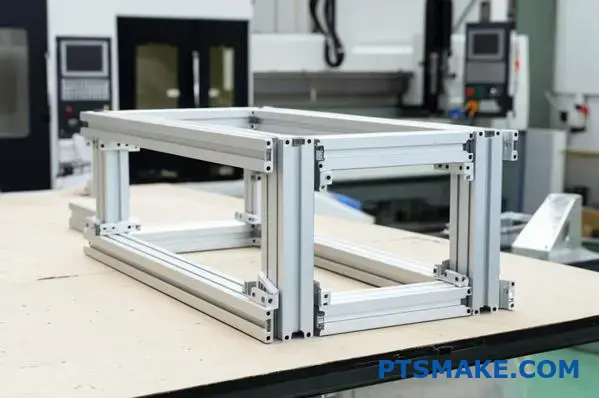

T-Nut-Profile sind wohl die traditionellste und am weitesten verbreitete Art des modularen Aluminium-Strangpressens. Sie bilden das Rückgrat unzähliger industrieller Konstruktionen.

Schlitzgeometrie

T-Nut-Profile haben eine Nut, die im Querschnitt wie ein "T" aussieht. Diese Form kann leicht variieren (einige sind eher trapezförmig), aber die Kernfunktion bleibt dieselbe: die Aufnahme des Kopfes einer Schraube oder einer speziellen Mutter (T-Mutter).

Primärer Anwendungsfall

Die Hauptfunktion eines T-Nut-Aluminiumprofil ist strukturell. Die T-förmige Nut bietet eine vielseitige und robuste Methode, um Profile miteinander zu verbinden und verschiedene Komponenten wie Platten, Sensoren, Halterungen und Füße zu befestigen. Zu den üblichen Anwendungen gehören:

- Maschinenrahmen und Schutzvorrichtungen

- Werkbänke und Workstations

- Materialtransportregale und -wagen

- Prüfvorrichtungen und Lehren

- Prototyping-Strukturen

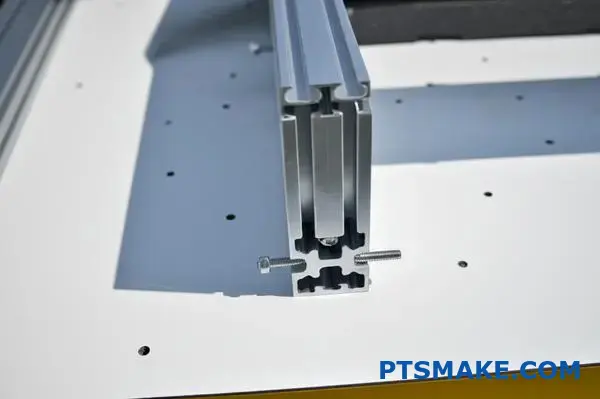

Kompatibilität der Befestigungen

T-Slots verfügen über ein umfangreiches Ökosystem kompatibler Verbindungselemente. T-Muttern (Standard, Roll-in, Drop-in), T-Bolzen und eine große Auswahl an speziellen Verbindern und Halterungen sind ohne weiteres erhältlich. Dies macht den Bau komplexer, starrer Strukturen relativ einfach.

Bewegungsfähigkeit

Standard-T-Nut-Profile sind nicht von Natur aus für eine gleichmäßige Abrollbewegung ausgelegt wie V-Nuten. Während Sie kann Linearlager oder Schienensysteme anbringen zu Bei T-Nut-Profilen fungiert die Nut selbst nicht als primäre Bewegungsführung. Ihre Funktion ist Verbindung und Struktur.

Die wichtigsten Unterschiede in Kurzform

Hier ist eine kurze Vergleichstabelle, die die wichtigsten Unterschiede hervorhebt:

| Merkmal | V-Nut-Profil | T-Nut-Profil |

|---|---|---|

| Form des Schlitzes | Abgewinkelte V-Nut (typischerweise 90°) | Rechteckig/Trapezförmig T-Nut |

| Primärer Zweck | Lineare Bewegung | Strukturelles Gerüst |

| Antrag | Integriert (mit V-Rädern) | Erfordert zusätzliche lineare Bewegungskomponenten |

| Befestigungselemente | V-Räder, einige T-Muttern, Klammern | Große Auswahl an T-Muttern, Bolzen, Klammern |

| Ökosystem | Wachsend, auf Bewegung ausgerichtet | Sehr ausgereift, große Auswahl an Zubehör |

| Typische Verwendung | 3D-Drucker, CNC, Kamera-Schieberegler | Maschinengestelle, Schutzvorrichtungen, Werkbänke |

Die Wahl des richtigen Profils: Auf die Anwendung kommt es an

Die Entscheidung zwischen V-Nut und T-Nut hängt fast ausschließlich von den Anforderungen Ihrer Anwendung ab.

- Sie benötigen eine integrierte lineare Bewegung? Wenn Ihre Konstruktion erfordert, dass Komponenten reibungslos entlang des Profils selbst rollen, ist V-Slot im Allgemeinen die bessere, oft auch kostengünstigere Wahl für leichte bis mittlere Lasten.

- Brauchen Sie einen starken, stabilen Rahmen? Wenn Sie einen Maschinensockel, ein Gehäuse, eine Werkbank oder eine andere Struktur bauen, bei der Steifigkeit und Festigkeit der Verbindung von größter Bedeutung sind, ist T-Slot in der Regel die erste Wahl. Die große Auswahl an robusten Verbindern und Profilgrößen (einschließlich hochbelastbarer Optionen) macht es ideal für strukturelle Aufgaben. Bei früheren Projekten von PTSMAKE haben wir uns beim Bau von robusten Montagevorrichtungen oder CNC-Maschinengehäusen aufgrund ihrer bewährten Festigkeit und Modularität stets auf verschiedene Serien von T-Slot-Aluminiumprofilsystemen verlassen.

- Was ist mit hybriden Konstruktionen? Ja, man kann sie mischen und anpassen! Häufig wird die T-Nut für den Hauptrahmen einer Maschine (z. B. für eine CNC-Fräse) und die V-Nut für das bewegliche Portal verwendet, das darauf fährt.

Während V-Slot kann für strukturelle Zwecke und T-Muttern verwendet werden kann manchmal in V-Nuten passen, führt die Nutzung der Stärken jedes Profiltyps in der Regel zu einem leistungsfähigeren, leichter zu montierenden und zuverlässigeren Endprodukt. Berücksichtigen Sie die Hauptfunktion - Bewegung oder Struktur - und wählen Sie entsprechend.

Ist T-Nut oder V-Nut besser für industrielle Anwendungen?

Sie haben die Qual der Wahl zwischen T-Nut- und V-Nut-Profilen für eine kritische industrielle Fertigung? Sind Sie besorgt, dass die Wahl des falschen Systems die Stabilität oder Funktionalität der Maschine beeinträchtigen könnte?

Für die meisten industriellen Anwendungen, bei denen es um den Bau von stabilen, steifen Rahmen, Maschinengestellen oder Arbeitsplätzen geht, sind T-Slot-Profile im Allgemeinen die bessere Wahl, da sie eine größere Auswahl an hochbelastbaren Optionen und Verbindungselementen bieten. V-Slot zeichnet sich vor allem dort aus, wo eine integrierte lineare Bewegung eine zentrale Anforderung ist.

Wenn wir über Aluminium-Strangpressprofile sprechen, sind T-Slot und V-Slot zwei dominierende Akteure, insbesondere in der Industrie, in der Automatisierung und sogar bei komplexen Hobbyprojekten. Beide bieten Modularität und Flexibilität, unterscheiden sich aber in ihrem Kerndesign und eignen sich daher für unterschiedliche Aufgaben. Die richtige Wahl ist entscheidend für Leistung, Langlebigkeit und Montagefreundlichkeit. Lassen Sie uns tiefer eintauchen als nur in die Form der Steckplätze, um die praktischen Auswirkungen auf Ihre Industrieprojekte zu verstehen.

Entschlüsselung des V-Slot-Profils

V-Slot-Aluminium-Strangpressprofile sind leicht an der charakteristischen V-förmigen Rille zu erkennen, die sich über die gesamte Länge erstreckt. Diese spezifische Geometrie ist der Schlüssel zu seiner Hauptfunktion.

Die entscheidende "V"-Rille

Die Rille weist normalerweise einen 90-Grad-Winkel auf. Diese präzise Form dient nicht nur der Optik, sondern auch als Spur für kompatible Räder.

Primäre Anwendung: Lineare Bewegung

Die Hauptstärke von V-Slot liegt darin, eine reibungslose lineare Bewegung zu ermöglichen. Die V-Nuten sind so konzipiert, dass sie perfekt mit den V-Rädern (oft aus Materialien wie Delrin oder Polycarbonat) zusammenpassen. Dadurch können die Komponenten mit geringer Reibung entlang des Strangpressprofils rollen. Dies macht V-Slot zu einer beliebten Wahl für:

- 3D-Drucker-Bewegungssysteme (X-, Y-, Z-Achsen)

- CNC-Router-Portale (insbesondere für leichtere Maschinen)

- Kameraschlitten und Dollies

- Kundenspezifische Automatisierung mit geführter Bewegung

Verbindungsmethoden

V-Slot ist zwar für die Bewegung mit V-Rädern optimiert, aber Sie können trotzdem strukturelle Verbindungen herstellen. Standard-Nutmuttern können passen, aber die schrägen Schlitzwände können den Sitz manchmal weniger sicher machen als bei einer T-Nut. Es gibt spezielle Verbindungselemente, und Standard-Eckwinkel können mit entsprechenden Schrauben und Muttern (oft T-Nutensteine oder spezielle V-Nut-Muttern) verwendet werden. Allerdings ist die Auswahl an strukturellen Verbindungselementen im Vergleich zum T-Nut-Ökosystem im Allgemeinen weniger umfangreich.

Integration von Bewegungen

Dies ist das hervorstechende Merkmal. V-Slot integriert die Linearführung direkt in das Strukturprofil, was die Konstruktionen vereinfachen und die Kosten für Anwendungen senken kann, bei denen keine hochpräzisen, hochbelastbaren Linearschienen erforderlich sind.

Das T-Nut-Profil verstehen

T-Slot-Aluminiumprofile sind das Arbeitspferd für industrielle Rahmen und Strukturen. Ihr Design legt den Schwerpunkt auf Stärke und vielseitige Verbindungen.

Die klassische "T"-Rille

Der Querschnitt des Schlitzes ähnelt einem "T", manchmal mit leicht abgewinkelten Seiten, die in den Hauptkanal münden (was ihn etwas trapezförmig macht). Diese Form dient der Aufnahme und Sicherung des Kopfes einer T-Schraube oder, häufiger, einer T-Mutter.

Primäre Anwendung: Strukturelle Rahmenwerke

Der Hauptzweck einer T-Nut-Aluminiumprofil ist es, robuste Strukturen zu bauen. Die T-förmige Nut bietet eine sichere und äußerst anpassungsfähige Methode zur Verbindung von Profilen und zur Befestigung von zahllosen Zubehörteilen - Platten, Sensoren, Montageplatten, Füße, Aktuatoren und mehr. Häufige industrielle Anwendungen sind:

- Maschinensockel und Gehäuse

- Schutzvorrichtungen an Maschinen

- Montagearbeitsplätze und ergonomische Bänke

- Materialtransportwagen und Durchlaufregale

- Testvorrichtungen und Prüfvorrichtungen

Bei PTSMAKE verwenden wir häufig verschiedene Serien von T-Nut-Aluminiumprofilen, wenn wir robuste Prüfstände oder kundenspezifische Maschinengestelle für die Produktionsanforderungen unserer Kunden konstruieren, da wir deren Stärke und Modularität schätzen.

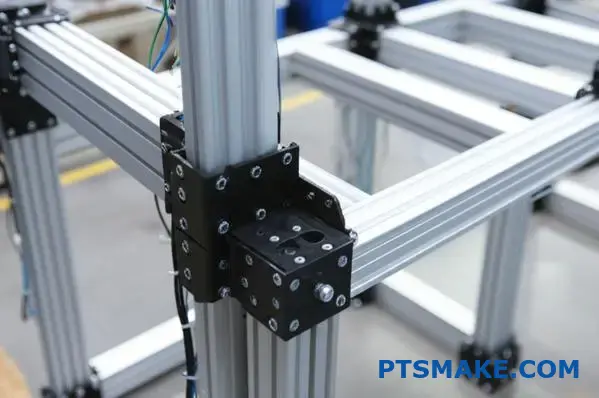

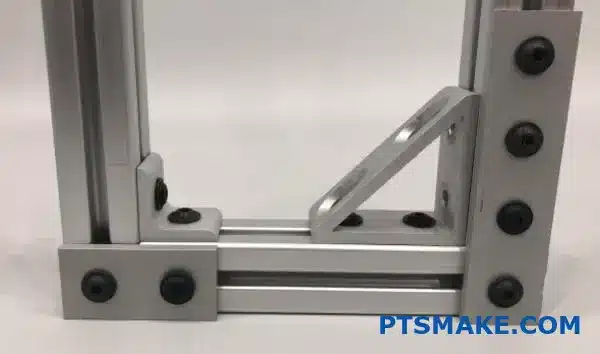

Umfassendes Ökosystem für Verbindungselemente

Ein großer Vorteil von T-Slot ist die große Vielfalt an verfügbaren Befestigungselementen und Zubehör. Dazu gehören zahlreiche Arten von T-Muttern (Einschub-, Einroll-, Einfall- und Federmuttern), T-Schrauben, Eckwinkel (innen und außen), Knotenbleche, Verbindungsplatten, Scharniere, Griffe und Befestigungselemente. Dieses umfangreiche Ökosystem macht komplexe Baugruppen überschaubarer und ermöglicht sehr stabile Verbindungen.

Überlegungen zur Bewegung

Standard-T-Nut-Profile sind nicht für integrierte Rollbewegungen wie V-Nuten ausgelegt. Während Komponenten für lineare Bewegungen (wie Linearschienen und Lagerblöcke) oft montiert auf Bei T-Slot-Rahmen dient der Schlitz selbst nicht als direkter Weg für die Räder. Seine Rolle ist in erster Linie Verbindung und Unterstützung.

Vergleich von T-Nut und V-Nut im direkten Vergleich

In dieser Tabelle sind die wichtigsten Unterschiede für industrielle Anwendungen zusammengefasst:

| Merkmal | V-Nut-Profil | T-Nut-Profil |

|---|---|---|

| Schlitzgeometrie | Gewinkelte V-Nut | T-förmige/trapezförmige Rille |

| Primäre Funktion | Integrierte Linearbewegung | Struktureller Rahmen und Verbindung |

| Bewegungsfähigkeit | Eingebaut (mit V-Rädern) | Erfordert separate lineare Komponenten |

| Fokus Stärke | Gut für leichte/mittlere Bewegungssysteme | Hervorragend geeignet für strukturelle Belastungen |

| Vielfalt der Verschlüsse | Eingeschränkter, bewegungsorientierter | Extrem breit, strukturorientiert |

| Industrieller Schwerpunkt | Automatisierung, Robotik, 3D-Druck | Maschinenbau, Bewachung, Arbeitsplätze |

| Heavy-Duty-Option | Weniger häufig | Weit verbreitet (z. B. Serien 40, 45+) |

Die richtige Wahl für Ihren industriellen Bedarf

Letztlich hängt das "bessere" Profil ganz von den spezifischen Anforderungen Ihrer industriellen Anwendung ab.

- Vorrang für Struktur und Stärke? Wenn Sie einen Maschinensockel bauen, der schwere Geräte tragen muss, einen starren Rahmen für eine Montagelinie oder eine robuste Sicherheitsabdeckung, T-Slot ist fast immer die bessere Wahl. Das Design ist für starke Verbindungen optimiert, und die Verfügbarkeit von größeren, hochbelastbaren Profilen und einer großen Auswahl an strukturellen Verbindern bietet eine größere strukturelle Integrität2 und Tragfähigkeit. Unsere Tests haben ergeben, dass Standard-T-Nut-Verbindungen im Vergleich zu typischen V-Nut-Verbindungen im Allgemeinen eine höhere Torsions- und Biegefestigkeit aufweisen.

- Vorrang für integrierte Linearbewegungen? Wenn Ihre Anwendung erfordert, dass Komponenten reibungslos entlang der Extrusion selbst gleiten, wie z. B. in einem kundenspezifischen Pick-and-Place-System, einem leichten Portal oder einer automatisierten Prüfanlage, V-Slot bietet eine rationalisierte Lösung. Es kombiniert Struktur- und Bewegungsführung in einem Profil.

- Erwägen Sie einen Hybrid-Ansatz? Es ist durchaus machbar und oft auch praktisch, beides zu verwenden. Bauen Sie beispielsweise den statischen Hauptrahmen einer Maschine aus robusten T-Nut-Profilen und verwenden Sie dann V-Nut-Strangpressprofile für die beweglichen Achsen oder Portale, die innerhalb dieses Rahmens arbeiten. Beachten Sie jedoch, dass die direkte Verbindung von V-Nut-Profilen mit T-Nut-Profilen aufgrund der unterschiedlichen Nutgeometrien und der Standard-Nutmuttern spezielle Adapterplatten oder eine sorgfältige Auswahl der Befestigungsmittel erfordern kann.

Während Sie kann Ob Sie nun V-Nuten für rein strukturelle Aufgaben oder T-Nuten für Bewegungsabläufe verwenden, die Abstimmung Ihrer Wahl auf die primäre Funktion jedes Profiltyps führt im Allgemeinen zu einem effizienteren Design, einer einfacheren Montage und einer besseren Langzeitleistung in anspruchsvollen industriellen Umgebungen.

Wofür werden T-Nut-Schienen in der Präzisionsfertigung verwendet?

Hatten Sie schon einmal Schwierigkeiten, eine stabile, perfekt ausgerichtete Vorrichtung für ein komplexes Teil zu bauen? Oder brauchten Sie einen maßgeschneiderten Maschinenrahmen, der präzise Anpassungen ohne mühsames Schweißen und Nachbearbeiten ermöglicht?

In der Präzisionsfertigung werden T-Nut-Schienen in erster Linie für den Bau äußerst anpassungsfähiger und starrer Rahmen verwendet. Dazu gehören kundenspezifische Maschinensockel, Montagevorrichtungen, Prüfvorrichtungen, Gehäuse für Roboterzellen und Schutzsysteme, die eine präzise Montage von Komponenten und eine einfache Neukonfiguration erfordern.

T-Nut-Aluminium-Strangpressprofile, oft auch als Schienen oder Profile bezeichnet, sind unglaublich vielseitig. Ihr einzigartiges Nutendesign ermöglicht Verbindungen entlang der gesamten Länge ohne Bohren oder Schweißen. Diese Modularität ist ein wesentlicher Vorteil, aber in der Präzisionsfertigung ist es ihre Fähigkeit, stabile, genaue und anpassungsfähige Strukturen zu schaffen, die sie wirklich unverzichtbar macht. In meinen mehr als 15 Jahren in der Präzisionsfertigung bei PTSMAKE habe ich gesehen, wie diese Profile unzählige Herausforderungen lösen, bei denen Flexibilität und Genauigkeit von größter Bedeutung sind. Lassen Sie uns genau aufschlüsseln, wie sie in diesen anspruchsvollen Umgebungen eingesetzt werden.

Die Grundlage: Warum T-Slots in Präzisionseinstellungen hervorragend sind

Bevor wir uns mit spezifischen Anwendungen befassen, ist es wichtig, die Merkmale zu verstehen, die T-Nuten für Präzisionsarbeiten geeignet machen:

- Modularität und Anpassungsfähigkeit: Komponenten können leicht hinzugefügt, entfernt oder neu positioniert werden. Dies ist bei der Herstellung von Prototypen, der Anpassung von Einstellungen oder bei der Änderung eines Prozesses von entscheidender Bedeutung. Im Gegensatz zu geschweißten Strukturen müssen Änderungen nicht geschnitten und neu geschweißt werden, so dass die Ausrichtung erhalten bleibt.

- Inhärente Geradheit und Konsistenz: Namhafte Hersteller produzieren T-Nut-Strangpressprofile mit engen Toleranzen für Geradheit und Maßhaltigkeit. Dies bietet eine zuverlässige Grundlage für die Herstellung präziser Baugruppen.

- Festigkeit und Steifigkeit: Bei richtiger Dimensionierung und Verbindung können T-Nut-Rahmen unglaublich stabil sein und einer Durchbiegung widerstehen. Dies ist entscheidend für die Aufrechterhaltung der Genauigkeit unter Last, z. B. bei Maschinengestellen oder Messvorrichtungen.

- Einfacher und schneller Zusammenbau: Der Bau komplexer Rahmen ist im Vergleich zu herkömmlichen Fertigungsmethoden wesentlich schneller. Dies verkürzt die Projektlaufzeiten, insbesondere bei kundenspezifischen, einmaligen Anlagen.

Kernanwendungen in der Präzisionsfertigung

Die Vielseitigkeit von T-Nut-Systemen eignet sich für eine Vielzahl von Anwendungen, bei denen es auf Genauigkeit ankommt.

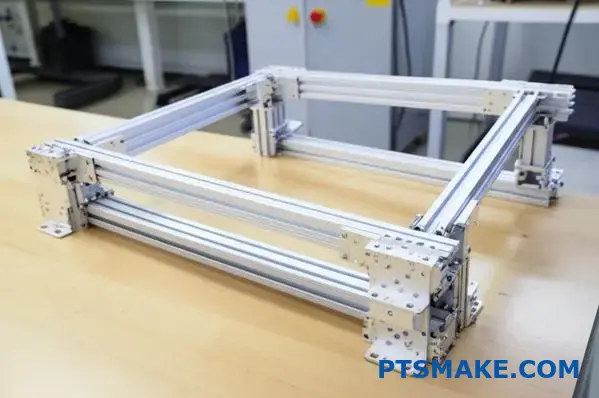

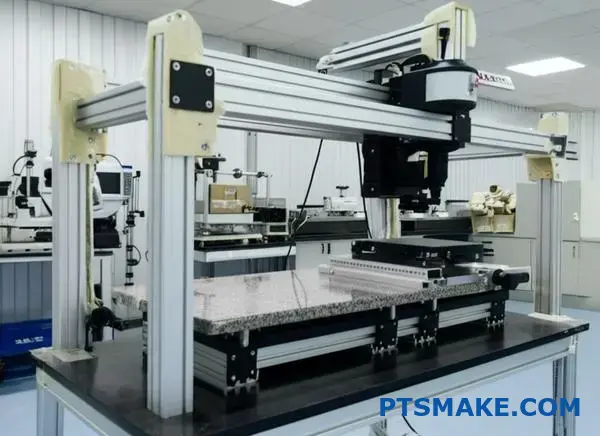

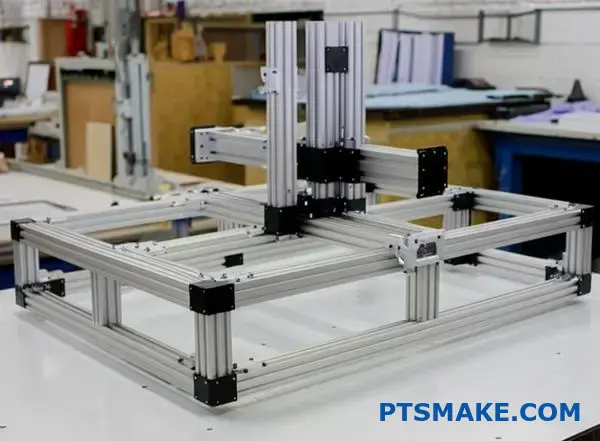

Sondermaschinenbau

Präzisionsmaschinen wie spezielle CNC-Ausrüstungen, Laserschneider oder automatisierte Montagestationen benötigen eine stabile und genaue Basis. T-Nut-Profile werden häufig für die Konstruktion des Hauptrahmens oder Chassis verwendet. Ihre Fähigkeit, die Ausrichtung beizubehalten und Vibrationen zu widerstehen, ist entscheidend für die Gesamtleistung der Maschine und die Qualität der von ihr produzierten Teile. Wir haben den Kunden von PTSMAKE oft bei der Konstruktion von Untergestellen aus hochbelastbaren T-Nut-Aluminiumprofil Systeme, um maximale Steifigkeit für sensible Prozesse zu gewährleisten.

Lehren und Vorrichtungen

Dies ist vielleicht eine der häufigsten Präzisionsanwendungen. Vorrichtungen halten Werkstücke in einer bestimmten, wiederholbaren Position für die Bearbeitung, Montage, Inspektion oder Prüfung.

- Vorrichtungen für die Bearbeitung: Sicheres Halten eines Teils während des Fräsens, Drehens oder Schleifens, wodurch sichergestellt wird, dass die Merkmale an den richtigen Stellen im Verhältnis zueinander erzeugt werden.

- Montagevorrichtungen: Anleitung zur Platzierung von Bauteilen bei der Montage, um die richtige Passform und Funktion zu gewährleisten.

- Inspektionsvorrichtungen: Konstantes Halten eines Teils für die Messung durch CMMs (Coordinate Measuring Machines) oder Vision-Systeme. Die Genauigkeit der Halterung wirkt sich direkt auf die Zuverlässigkeit der Messung aus.

Durch die Verstellbarkeit der T-Nuten können die Vorrichtungen leicht an unterschiedliche Teilevarianten angepasst oder für eine optimale Positionierung feinjustiert werden, was eine hohe Reproduzierbarkeit3.

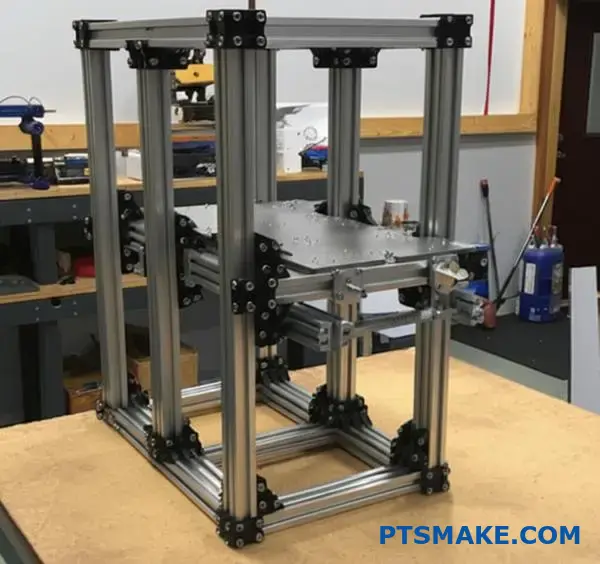

Automatisierte Systeme und Robotik

Roboterzellen und automatisierte Fertigungsstraßen sind in hohem Maße auf genau positionierte Geräte angewiesen. T-Nuten werden für den Bau verwendet:

- Roboter-Sockel und -Halterungen: Bietet eine stabile, verstellbare Plattform für die Montage von Industrierobotern.

- Sicherheitskästen: Schaffung robuster Schutzvorrichtungen für automatisierte Zellen, in die Sensoren, Verriegelungen und Zugangstüren problemlos integriert werden können.

- Rahmen für Förderanlagen: Bau von Stützstrukturen für Fördersysteme, die einen reibungslosen und präzisen Teiletransport gewährleisten.

- Sensor- und Kamerahalterungen: Ermöglicht eine präzise und sichere Positionierung von Bildverarbeitungssystemen, Sensoren und Aktoren innerhalb der Zelle.

Messtechnik und Inspektionseinrichtungen

Hochpräzise Messungen erfordern stabile, vibrationsfeste Plattformen. T-Nuten sind ideal für die Konstruktion:

- CMM-Stände: Unterstützung von schweren Granit-KMGs oder Bau von kundenspezifischen Rahmen für größere Messvolumen.

- Optische Komparator-Basen: Schaffung stabiler Ständer für empfindliche optische Messgeräte.

- Kundenspezifische Messvorrichtungen: Bau von Gestellen zur Aufnahme von Teilen und Messgeräten für spezifische, berührungslose Prüfaufgaben.

Warum T-Slots oft über Alternativen siegen

Es gibt zwar auch andere Methoden, aber T-Nuten bieten in vielen Präzisionsszenarien deutliche Vorteile:

| Merkmal | T-Nut-Rahmen | Geschweißter Stahlrahmen | Bearbeiteter monolithischer Block |

|---|---|---|---|

| Einstellbarkeit | Ausgezeichnet | Schlecht (muss geschnitten werden) | Keine |

| Vorlaufzeit | Schnell | Mäßig bis langsam | Langsam |

| Präzision | Gut bis ausgezeichnet (abhängig von der Montage) | Gut (erfordert Bearbeitung nach dem Schweißen) | Ausgezeichnet |

| Gewicht | Leicht bis mäßig | Schwer | Sehr schwer |

| Änderung | Einfach | Schwierig | Unmöglich |

| Kosten (anfänglich) | Mäßig | Gering bis mäßig | Sehr hoch |

Geschweißte Rahmen können sehr steif sein, sind aber nicht verstellbar und erfordern oft Spannungsentlastung und Bearbeitung nach dem Schweißen, um eine hohe Präzision zu erreichen. Monolithische Strukturen bieten die höchste Präzision, sind aber extrem teuer und unflexibel. T-Nuten schaffen ein Gleichgewicht, indem sie ein hohes Präzisionspotenzial mit beispielloser Flexibilität und schnellerem Einsatz verbinden.

Überlegungen zur Verwendung von Präzisions-T-Nuten

Zur Maximierung der Genauigkeit bei T-Nut-Systemen:

- Wählen Sie das richtige Profil: Schwerere Serien (wie 40×40, 45×45 oder größer) bieten im Allgemeinen eine höhere Steifigkeit. Ziehen Sie für kritische Strukturen Profile mit mehr Material und dickeren Wänden in Betracht.

- Verwenden Sie qualitativ hochwertige Steckverbinder: Entscheiden Sie sich für robuste Verbindungsmethoden, wie z. B. Knotenbleche, Verbindungsplatten und richtig angezogene Befestigungsmittel. Vermeiden Sie es, sich bei hochbelasteten oder hochpräzisen Verbindungen ausschließlich auf einfache Eckwinkel zu verlassen.

- Achten Sie auf eine ordnungsgemäße Montage: Saubere Schnitte, rechtwinklige Montage und gleichmäßige Anzugsmomente der Befestigungselemente sind entscheidend. Nach unserer Erfahrung in der Zusammenarbeit mit unseren Kunden sind sorgfältige Montageverfahren ebenso wichtig wie die Bauteile selbst.

- Integrieren Sie die lineare Bewegung: Während T-Nuten den Rahmen bilden, werden für hochpräzise lineare Bewegungen oft spezielle Linearführungen und -lager benötigt. auf die T-Nut-Struktur.

Im Wesentlichen bilden T-Nut-Schienen das strukturelle Rückgrat für zahllose Präzisionsfertigungsanwendungen und ermöglichen die in der modernen Industrie erforderliche Genauigkeit, Anpassungsfähigkeit und Effizienz. Dank ihres intelligenten Designs lassen sich komplexe Aufbauten relativ einfach realisieren.

Wie viel Gewicht kann T-Nut-Aluminium in strukturellen Konstruktionen tragen?

Sie planen eine Konstruktion und fragen sich, ob das T-Nut-Aluminiumprofil tatsächlich die von Ihnen benötigte Last tragen kann? Machen Sie sich Sorgen über mögliches Verbiegen, Versagen oder einfach zu hohe Ausgaben für unnötig schwere Profile?

Die Gewichtskapazität von T-Nut-Aluminium ist keine einheitliche Zahl; sie hängt stark von der spezifischen Profilserie (Größe und Geometrie), der Länge der freitragenden Spannweite, der Art der aufgebrachten Last und der Art der Verbindung der Struktur ab. Im Allgemeinen können größere Profile mit dickeren Wänden deutlich mehr Gewicht tragen.

Die Bestimmung der genauen Tragfähigkeit Ihrer T-Nut-Aluminiumkonstruktion ist entscheidend für Sicherheit und Funktionalität. Es ist nicht so einfach, ein Profil auszuwählen und auf das Beste zu hoffen. Mehrere kritische Faktoren wirken zusammen und bestimmen, wie viel Gewicht ein bestimmtes Strangpressprofil zuverlässig tragen kann. Wird einer dieser Faktoren übersehen, kann dies zu Konstruktionen führen, die entweder gefährlich schwach oder ineffizient überkonstruiert sind. In den mehr als 15 Jahren, in denen ich den Ingenieuren und Konstrukteuren von PTSMAKE bei der Verwirklichung ihrer Projekte geholfen habe, war die genaue Bewertung der Tragfähigkeit immer ein grundlegender Schritt. Schauen wir uns die wichtigsten Elemente an, die Sie berücksichtigen müssen.

Faktor 1: Profilgröße und -serie

Dies ist oft der wichtigste Faktor. T-Nut-Strangpressprofile gibt es in verschiedenen Serien, die in der Regel durch ihre Außenabmessungen definiert sind (z. B. 20-mm-Serie, 30-mm-Serie, 40-mm-Serie, 45-mm-Serie oder gebrochene Zolläquivalente wie 10-Serie (1") oder 15-Serie (1,5")).

- Größere Abmessungen: Im Allgemeinen haben Profile mit größeren Querschnittsabmessungen (z. B. 40 x 80 mm im Vergleich zu 20 x 20 mm) ein viel höheres Trägheitsmoment, was bedeutet, dass sie sich viel besser biegen lassen.

- Normen der Serie: Verschiedene Hersteller können selbst innerhalb der gleichen Nennreihe leicht unterschiedliche Innengeometrien haben (z. B. Standard- vs. leichte vs. schwere Versionen), was sich auf die Festigkeit auswirkt. Beziehen Sie sich immer auf die Daten des jeweiligen Herstellers.

Faktor 2: Profilgeometrie und Wanddicke

Neben der Gesamtgröße ist auch das Innendesign von Bedeutung.

- Wanddicke: Profile mit dickeren Wänden bieten mehr Material, um Belastungen und Biegungen standzuhalten. Bei "Light"- oder "Eco"-Versionen wird die Wandstärke oft reduziert, um Gewicht und Kosten zu sparen, was jedoch direkt die Tragfähigkeit verringert.

- Internes Gurtband: Einige Profile haben komplexere innere Strukturen (Gurtband), die die Steifigkeit erhöhen, ohne das Gewicht wesentlich zu erhöhen.

Faktor 3: Werkstofflegierung und -zustand

Die meisten T-Nut-Profile werden aus den Aluminiumlegierungen 6061 oder 6063 hergestellt.

- 6061 Legierung: Bietet im Vergleich zu 6063 oft eine etwas höhere Festigkeit.

- Temperatur (z. B. T6): Die Wärmebehandlung (Härtung) hat einen erheblichen Einfluss auf die Streckgrenze und die Zugfestigkeit des Materials. T6 ist ein gängiger Härtegrad, der eine gute Festigkeit bietet. Überprüfen Sie immer die vom Hersteller angegebene Legierung und Härtung.

Faktor 4: Freitragende Spannweite

Dies ist von entscheidender Bedeutung. Je größer der Abstand zwischen den Auflagepunkten (die Spannweite) ist, desto weniger Gewicht kann ein Strangpressprofil tragen, bevor es sich stark verbiegt oder versagt. Eine Verdoppelung der Spannweite kann die Tragfähigkeit je nach den Belastungsbedingungen um den Faktor vier oder sogar mehr verringern. Kurze, gut gestützte Balken sind viel stärker als lange.

Faktor 5: Lastart und -verteilung

Es macht einen großen Unterschied, wie das Gewicht aufgebracht wird.

- Punktlast: Eine auf einen einzigen Punkt konzentrierte Last (z. B. ein in der Mitte der Spannweite montierter Motor) belastet den Träger am stärksten.

- Verteilte Last: Eine gleichmäßig über die Länge verteilte Last (z. B. eine schwere Platte, die auf dem gesamten Träger ruht) ist für das Profil im Allgemeinen leichter zu tragen als eine entsprechende Punktlast.

- Statische Belastung: Ein konstantes, unveränderliches Gewicht.

- Dynamische Belastung: Lasten, die Bewegungen, Vibrationen oder Stöße beinhalten (z. B. sich bewegende Portale, Roboterarme). Diese erfordern einen höheren Sicherheitsfaktor, da sie zusätzliche Kräfte einleiten.

Faktor 6: Verbindungsmethode

Die Art und Weise, wie die Profile miteinander verbunden werden, wirkt sich auf die gesamte strukturelle Integrität aus.

- Robuste Steckverbinder: Die Verwendung stabiler Verbindungselemente, wie z. B. Eckwinkel, Verbindungsplatten und richtig angezogene Befestigungselemente, stellt sicher, dass die Verbindungen nicht zu Schwachstellen werden.

- Endbefestigungen vs. Klammern: Befestigungen mit Endgewinde können praktisch sein, bieten aber in manchen Konfigurationen eine geringere Steifigkeit gegenüber Regalkräften als externe Halterungen. Bei PTSMAKE empfehlen wir für kritische strukturelle Verbindungen oft eine Durchgangsverschraubung oder die Verwendung umfangreicher externer Verbindungselemente auf der Grundlage der erwarteten Lasten, die wir mit unseren Kunden besprechen.

Faktor 7: Erlaubt Ablenkung4

Bei der Festigkeit geht es nicht nur darum, nicht zu brechen, sondern auch darum, sich unter Last nicht zu stark zu biegen. Die Durchbiegung ist der Betrag, um den sich ein Träger unter Last biegt. Selbst wenn ein Profil nicht versagt, kann eine übermäßige Durchbiegung Probleme verursachen:

- Fehlausrichtung der verbundenen Teile

- Bindung von Komponenten der linearen Bewegung

- Ästhetische Bedenken oder wahrgenommene Instabilität

Die meisten Hersteller stellen Lasttabellen oder Rechner zur Verfügung, die die Tragfähigkeit auf der Grundlage einer maximal zulässigen Durchbiegung angeben (z. B. L/200, was bedeutet, dass die Durchbiegung die Spannweite geteilt durch 200 nicht überschreiten sollte). Die Festlegung einer akzeptablen Durchbiegungsgrenze für Ihre Anwendung ist entscheidend.

Alles zusammenfügen: Verwendung von Herstellerdaten

Zuverlässig T-Nut-Aluminiumprofil Die Hersteller stellen ausführliche technische Unterlagen zur Verfügung, einschließlich

- Abschnitt Eigenschaften: Trägheitsmoment (Ix, Iy), Widerstandsmoment.

- Lasttabellen: Diese Tabellen geben in der Regel die maximal zulässige Punkt- oder Flächenlast für verschiedene Spannweiten an, oft auf der Grundlage einer bestimmten Durchbiegungsgrenze.

Beispielhafter Belastungsvergleich (illustrativ - verwenden Sie immer die Herstellerangaben):

| Profilserie (metrisch) | Relative Steifigkeit (ca.) | Typischer Anwendungsfall Last | Anmerkungen |

|---|---|---|---|

| 20×20 | Niedrig | Lichtsensoren, kleine Wächter | Am besten geeignet für sehr leichte Anwendungen |

| 40×40 (Standard) | Mittel | Arbeitsplatzgestelle, leichte Vorrichtungen | Gemeinsames Allzweckprofil |

| 40×80 (Standard) | Hoch | Maschinengestelle, schwerere Vorrichtungen | Gute Festigkeit in einer Richtung |

| 45×90 (Schwerlast) | Sehr hoch | Schwere Maschinengestelle, Portale | Ausgelegt für hohe Belastungen |

Die Daten in der Tabelle dienen lediglich der Veranschaulichung und dem Vergleich.

Im Zweifelsfall konsultieren Sie die Spezifikationen des Herstellers oder verwenden Sie die von ihm bereitgestellten Berechnungstools. Bei komplexen oder kritischen Anwendungen mit dynamischen Lasten oder besonderen Sicherheitsanforderungen wird eine ordnungsgemäße Strukturanalyse mit Hilfe von Konstruktionssoftware (FEA - Finite-Elemente-Analyse) oder die Beratung durch einen Statiker dringend empfohlen. Unsere Tests und die Zusammenarbeit mit unseren Kunden haben gezeigt, dass die Verwendung der Belastungstabellen des Herstellers mit einem angemessenen Sicherheitsfaktor für zuverlässige Konstruktionen unerlässlich ist.

Wie viel Gewicht kann T-Nut-Aluminium in strukturellen Konstruktionen tragen?

Sie planen eine Konstruktion und fragen sich, ob dieses spezielle T-Nut-Aluminiumprofil die erforderliche Last tatsächlich tragen kann? Machen Sie sich Sorgen wegen möglicher Biegungen, Versagen oder einfach wegen zu hoher Ausgaben für unnötig schwere Profile?

Die Gewichtskapazität von T-Nut-Aluminium ist keine einheitliche Zahl; sie hängt stark von der spezifischen Profilserie (Größe und Geometrie), der Länge der freitragenden Spannweite, der Art der aufgebrachten Last und der Art der Verbindung der Struktur ab. Im Allgemeinen können größere Profile mit dickeren Wänden deutlich mehr Gewicht tragen.

Die Bestimmung der genauen Tragfähigkeit für Ihre T-Nut-Aluminiumkonstruktion ist sowohl für die Sicherheit als auch für die Funktionalität von entscheidender Bedeutung. Es ist selten so einfach, ein Profil auszuwählen und zu hoffen, dass es hält. Mehrere kritische Faktoren wirken zusammen und bestimmen, wie viel Gewicht ein bestimmtes Strangpressprofil zuverlässig tragen kann. Wird einer dieser Faktoren übersehen, kann dies zu Konstruktionen führen, die entweder gefährlich schwach oder ineffizient überkonstruiert sind. Bei der Arbeit an verschiedenen Projekten bei PTSMAKE war die genaue Bewertung der Tragfähigkeit immer ein grundlegender Schritt bei der Bereitstellung zuverlässiger Lösungen. Lassen Sie uns die Schlüsselelemente aufschlüsseln, die Sie berücksichtigen müssen.

Faktor 1: Profilgröße und -serie

Dies ist oft der wichtigste Faktor, der die Festigkeit beeinflusst. T-Nut-Strangpressprofile gibt es in verschiedenen Serien, die in der Regel durch ihre primären Außenabmessungen definiert sind (z. B. metrische Serien wie 20 mm, 30 mm, 40 mm, 45 mm oder gebrochene Zolläquivalente wie die Serien 1" oder 1,5").

- Größere Abmessungen: Profile mit größeren Querschnittsabmessungen (z. B. 40 x 80 mm im Vergleich zu 20 x 20 mm) haben in der Regel ein viel größeres Trägheitsmoment. Diese Eigenschaft bedeutet, dass sie Biegekräften viel besser widerstehen.

- Normen der Serie: Beachten Sie, dass verschiedene Hersteller selbst innerhalb derselben Nennreihe leicht unterschiedliche Innengeometrien anbieten können (z. B. Standard- vs. leichte vs. schwere Ausführung). Diese Unterschiede wirken sich direkt auf die Festigkeit aus. Informieren Sie sich immer über die technischen Daten des Herstellers für das Profil, das Sie verwenden möchten.

Faktor 2: Profilgeometrie und Wanddicke

Neben der Gesamtgröße spielt auch die Innenkonstruktion des Strangpressprofils eine entscheidende Rolle.

- Wanddicke: Profile mit dickeren Wänden bieten mehr Material, um Belastungen und Biegungen standzuhalten. Oft sind "Light"- oder "Eco"-Versionen erhältlich, bei denen die Wandstärke reduziert wird, um Gewicht und Materialkosten zu sparen, was jedoch direkt zu Lasten der Tragfähigkeit geht.

- Internes Gurtband: Einige T-Nut-Aluminiumprofil Konstruktionen weisen komplexere innere Strukturen auf, die oft als Gurtband bezeichnet werden. Diese innere Verstärkung erhöht die Steifigkeit und die Widerstandsfähigkeit gegen Verdrehungskräfte, manchmal ohne das Gesamtgewicht im Vergleich zu einem einfacheren Profil mit denselben Außenabmessungen wesentlich zu erhöhen.

Faktor 3: Werkstofflegierung und -zustand

Die spezifische Aluminiumlegierung und ihre Wärmebehandlung (Tempern) bestimmen die Festigkeit des Grundmaterials. Die meisten strukturellen T-Nut-Profile werden aus Legierungen wie 6061 oder 6063 hergestellt.

- 6061 Legierung: Bietet im Allgemeinen eine etwas höhere Streck- und Zugfestigkeit als 6063 und wird daher häufig für anspruchsvollere strukturelle Anwendungen verwendet.

- 6063 Legierung: Nach wie vor sehr leistungsfähig, wird oft wegen seiner ausgezeichneten Extrudierbarkeit und Oberflächenbeschaffenheit gewählt und eignet sich für viele Standardanforderungen im Rahmenbau.

- Temperatur (z. B. T6): Die Bezeichnung des Härtegrads (z. B. -T5 oder -T6) gibt das spezifische Wärmebehandlungsverfahren an. T6 ist ein sehr gebräuchlicher Härtegrad für Strukturprofile, der ein gutes Gleichgewicht zwischen Festigkeit und Verarbeitbarkeit bietet. Überprüfen Sie immer die vom Hersteller angegebene genaue Legierung und Härtung, da dies die mechanischen Eigenschaften des Materials bestimmt.

Faktor 4: Freitragende Spannweite

Dieser Faktor ist absolut entscheidend. Die Tragfähigkeit eines Trägers nimmt mit zunehmendem Abstand zwischen den Auflagerpunkten (der Stützweite) drastisch ab. Eine größere freitragende Spannweite lässt bei gleicher Belastung viel mehr Biegung zu als eine kürzere Spannweite. So kann eine Verdoppelung der Stützweite die maximal zulässige Belastung um den Faktor vier oder mehr verringern, je nachdem, wie der Träger gestützt und belastet wird. Kurze, gut gestützte Balken sind von Natur aus viel stärker und steifer als lange Balken.

Faktor 5: Lastart und -verteilung

Die Art und Weise, wie das Gewicht auf das Profil aufgebracht wird, hat erhebliche Auswirkungen auf die Spannungen im Material.

- Punktlast: Eine an einer einzigen Stelle konzentrierte Last (z. B. die Montage eines schweren Motors direkt in der Mitte eines Trägers) führt in der Regel zu den höchsten Biegespannungen bei einem bestimmten Gewicht.

- Verteilte Last: Eine gleichmäßig über die Länge des Profils verteilte Last (z. B. ein schweres Gerät, das gleichmäßig auf dem Balken ruht) führt im Allgemeinen zu einer geringeren Spitzenspannung im Vergleich zu einer entsprechenden Punktlast.

- Statische vs. dynamische Belastungen: Statische Lasten sind konstant und unveränderlich. Dynamische Lasten sind mit Bewegung, Vibration oder potenziellen Stößen verbunden (wie das Abstützen eines beweglichen Portals oder Roboterarms). Dynamische Situationen führen zu zusätzlichen Kräften und Ermüdungserwägungen und erfordern immer einen höheren Sicherheitsfaktor in den Konstruktionsberechnungen.

Faktor 6: Verbindungsmethode

Die Art und Weise, wie die einzelnen Profile miteinander verbunden werden, wirkt sich auf die Gesamtsteifigkeit und die Lastverteilung der montierten Struktur aus.

- Robuste Steckverbinder: Die Verwendung stabiler Verbindungselemente, wie z. B. hochbelastbare Eckwinkel und massive Verbindungsplatten, und die Sicherstellung, dass die Befestigungselemente mit dem richtigen Anzugsmoment angezogen werden, tragen dazu bei, dass die Verbindungen selbst nicht zu Schwachstellen in der Konstruktion werden.

- Endbefestigungen vs. Klammern: Das Gewindeschneiden an den Profilenden für direkte Schraubverbindungen kann bequem sein, bietet aber möglicherweise weniger Widerstand gegen Verschiebungen oder Verdrehungen als die Verwendung von gut konstruierten externen Klammern, insbesondere bei kritischen Tragverbindungen. Bei früheren Projekten von PTSMAKE haben wir bei Strukturen, die maximale Stabilität erfordern, oft Verbindungsmethoden empfohlen, die die Verbindung von außen verstärken, basierend auf den mit unseren Kunden besprochenen voraussichtlichen Lastarten.

Faktor 7: Erlaubt Ablenkung5

Bei der strukturellen Integrität geht es nicht nur darum, ein völliges Versagen (Bruch) zu verhindern, sondern auch darum, die Durchbiegung der Struktur unter Last zu begrenzen. Die Durchbiegung ist das Maß für diese Biegung. Selbst wenn ein Profil stark genug ist, um nicht zu brechen, kann eine übermäßige Durchbiegung bei vielen Anwendungen erhebliche Probleme verursachen:

- Fehlausrichtung von miteinander verbundenen Teilen oder Maschinen.

- Verklemmung oder übermäßiger Verschleiß der entlang des Profils verlaufenden Komponenten der linearen Bewegung.

- Beeinträchtigte Genauigkeit bei Vorrichtungen oder Messeinrichtungen.

- Ästhetische Probleme oder der Eindruck von Instabilität der Struktur.

Die meisten namhaften Hersteller stellen Belastungstabellen oder Online-Rechner zur Verfügung, in denen die Tragfähigkeit oft auf der Grundlage einer maximal zulässigen Durchbiegung angegeben ist. Diese Grenze wird häufig als Bruchteil der Spannweite ausgedrückt (z. B. L/200 bedeutet, dass die maximale Durchbiegung die Spannweite geteilt durch 200 nicht überschreiten sollte). Es ist wichtig, dass Sie festlegen, welche Durchbiegung für Ihre spezifische Anwendung akzeptabel ist. vor die Auswahl des Profils.

Alles zusammenfügen: Verwendung von Herstellerdaten

In Anbetracht des Zusammenspiels dieser Faktoren ist die zuverlässigste Methode zur Bestimmung der Tragfähigkeit eines bestimmten T-Nut-Aluminiumprofil für Ihre Anwendung ist es, die technische Dokumentation des Herstellers zu konsultieren. Diese Daten umfassen in der Regel:

- Abschnitt Eigenschaften: Geometrische Schlüsselwerte wie Trägheitsmoment (Ix, Iy) und Widerstandsmoment, die in technischen Berechnungen verwendet werden.

- Lasttabellen: Diese sind unschätzbare Ressourcen. Sie zeigen in der Regel die maximal zulässige Punktlast oder verteilte Last für verschiedene freitragende Spannweiten, die oft auf der Grundlage einer bestimmten maximalen Durchbiegung (z. B. L/200 oder L/300) berechnet werden.

Beispiel für einen Tragfähigkeitsvergleich (nur zur Veranschaulichung - beziehen Sie sich immer auf die spezifischen Herstellerangaben)

| Profilserie (metrisches Beispiel) | Kategorie der relativen Steifigkeit | Typische Anwendung Belastungsgrad | Anmerkungen |

|---|---|---|---|

| 20×20 | Niedrig | Sehr leicht (Sensoren, kleine Wachen) | Begrenzte strukturelle Nutzung |

| 40×40 (Standard) | Mittel | Leicht/Mittel (Workstations, Vorrichtungen) | Gemeinsames Allzweckprofil |

| 40×80 (Standard) | Hoch | Mittel/Hoch (Maschinensockel) | Gute Festigkeit entlang der 80-mm-Achse |

| 45×45 (Heavy Duty) | Hoch | Hoch (robuste Rahmen, leichte Schilderbrücken) | Stärkere Wände als Standard |

| 45×90 (Schwerlast) | Sehr hoch | Sehr hoch (schwere Maschinen, Schilderbrücken) | Ausgelegt für erhebliche strukturelle Belastungen |

Diese Tabelle bietet einen allgemeinen Vergleich; die tatsächlichen Kapazitäten variieren je nach Hersteller und spezifischer Profilgeometrie erheblich.

Verwenden Sie bei der Auswahl eines Profils immer die spezifischen Belastungstabellen und technischen Daten des Herstellers des Profils, das Sie kaufen möchten. Unsere Tests und die Zusammenarbeit mit Kunden haben gezeigt, dass die Anwendung eines angemessenen Sicherheitsfaktors (insbesondere bei dynamischen Belastungen oder sicherheitskritischen Strukturen) zusätzlich zu den vom Hersteller veröffentlichten Grenzwerten entscheidend für die Erstellung zuverlässiger und sicherer Konstruktionen ist. Bei hochkomplexen Strukturen, bei Anwendungen mit erheblichen dynamischen Kräften oder in Fällen, in denen ein Versagen schwerwiegende Folgen haben könnte, wird dringend empfohlen, eine formale Strukturanalyse mit Hilfe von Finite-Elemente-Analyse-Software (FEA) durchzuführen oder einen qualifizierten Bauingenieur zu Rate zu ziehen.

Was macht T-Nut-Aluminium ideal für kundenspezifische CNC-gefertigte Komponenten?

Standen Sie schon einmal vor der Herausforderung, einzigartige, individuell gestaltete Teile in ein starres Gerüst zu integrieren? Schränkt der Gedanke an kostspielige Änderungen oder unflexible Schweißkonstruktionen Ihre Gestaltungsmöglichkeiten ein?

T-Nut-Aluminium-Strangpressprofile sind ideal für kundenspezifische CNC-gefertigte Komponenten, vor allem aufgrund ihrer außergewöhnlichen Modularität, die eine einfache Integration, präzise Positionierung und schnelle Neukonfiguration von maßgeschneiderten Teilen ohne komplexe Fertigung oder Schweißen ermöglicht, was die Herstellung von Prototypen und die Montage erheblich beschleunigt.

Die wahre Schönheit der Verwendung eines T-Nut-Aluminiumprofil System, insbesondere bei kundenspezifischen CNC-gefrästen Teilen, liegt in seiner inhärenten Flexibilität. Im Gegensatz zu herkömmlichen Konstruktionsmethoden, bei denen man oft von Anfang an auf ein festes Design festgelegt ist, bieten T-Nuten eine dynamische Plattform, die perfekt für Innovation und Anpassung ist. Diese Anpassungsfähigkeit ist von entscheidender Bedeutung, wenn Sie einzigartige Maschinen, spezielle Vorrichtungen oder automatisierte Systeme entwickeln, bei denen Standardlösungen von der Stange einfach nicht ausreichen. Lassen Sie uns herausfinden, warum dieses System so gut mit kundenspezifischen Komponenten zusammenpasst.

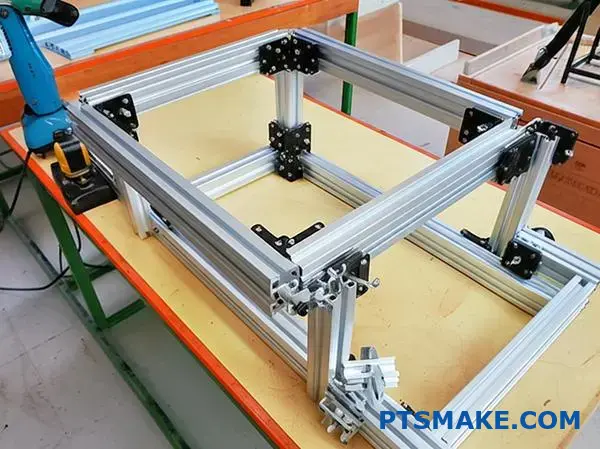

Die Macht der anpassungsfähigen Rahmenwerke

Denken Sie an den typischen Arbeitsablauf bei der Integration von kundenspezifischen Teilen. Sie konstruieren ein Bauteil, vielleicht eine einzigartige Montagehalterung oder einen speziellen Sensorhalter, der häufig durch CNC-Bearbeitung hergestellt wird, um Präzision zu gewährleisten. Nun müssen Sie es sicher und präzise an einer größeren Struktur befestigen.

Leichte Montage und Einstellung

Mit T-Nuten wird diese Integration bemerkenswert einfach. Die durchgehenden Schlitze dienen als universelle Befestigungspunkte. Sie können T-Muttern in die Schlitze schieben und Ihr individuelles CNC-gefrästes Teil fast überall entlang der Länge des Strangpressprofils positionieren. Zum Befestigen müssen Sie nur die Schrauben anziehen. Sie müssen die Position leicht anpassen? Lösen Sie die Schrauben, verschieben Sie das Teil und ziehen Sie sie wieder fest. Dies steht in scharfem Kontrast zu geschweißten Rahmen, bei denen eine Neupositionierung oft Schneiden, Schleifen und erneutes Schweißen erfordert, was zu möglichen Ungenauigkeiten und erheblichen Verzögerungen führt.

Beschleunigung des Prototyping

Diese einfache Einstellbarkeit ist bei der Prototypenerstellung von unschätzbarem Wert. Beim Testen eines neuen Maschinendesigns mit kundenspezifischen CNC-Teilen sind schnelle Iterationen der Schlüssel. Mit T-Nuten können Sie schnell einen Rahmen zusammenbauen, Ihre kundenspezifischen Komponenten montieren, die Einrichtung testen, Probleme erkennen, Anpassungen vornehmen oder sogar neu entworfene CNC-Teile mit minimaler Ausfallzeit austauschen. Bei früheren Projekten bei PTSMAKE hat diese Fähigkeit, T-Nut-basierte Prüfstände schnell zu modifizieren, im Vergleich zum Bau fester Prototypen viel Zeit und Ressourcen gespart.

Nahtlose Integration von kundenspezifischen CNC-Teilen

T-Nut-Systeme sind wie geschaffen für den Einbau von maßgeschneiderten Elementen. Die standardisierten Schlitzabmessungen bieten eine vorhersehbare Schnittstelle für Ihre individuellen Designs.

Montage von kundenspezifischen Halterungen und Platten

Ganz gleich, ob Sie eine einzigartig geformte Halterung benötigen, um einen Motor in einem ungeraden Winkel zu halten, eine kundenspezifische Platte, um eine bestimmte Sensoranordnung zu montieren, oder eine komplexe Vorrichtungskomponente, die CNC-Bearbeitung kann diese Teile mit hoher Präzision herstellen. Die Konstruktion dieser Teile mit einfachen Befestigungslöchern, die mit den Standardabständen für T-Muttern übereinstimmen, macht die Befestigung an einem T-Nut-Rahmen einfach. Der Rahmen bildet das stabile, verstellbare Rückgrat, während Ihr CNC-Teil seine spezielle Funktion erfüllt.

Vorrichtungen und Lehren

Für die Fertigung und Montage sind kundenspezifische Vorrichtungen oft unerlässlich. Dabei handelt es sich häufig um CNC-gefertigte Komponenten, die Werkstücke genau halten. Der Aufbau der Grundstruktur aus T-Nut-Profilen ermöglicht es Ihnen, diese kundenspezifischen Elemente genau dort zu positionieren und zu befestigen, wo sie benötigt werden. Die inhärente Modularität6 des Systems bedeutet, dass Sie komplexe, mehrteilige Vorrichtungen bauen können, die mit anderen Methoden nur schwer oder teuer herzustellen wären.

Zukunftssichere Entwürfe

Anforderungen ändern sich. Prozesse entwickeln sich weiter. Die Ausrüstung wird aufgerüstet. Ein wesentlicher Vorteil der T-Nut-Rahmenkonstruktion ist ihre Fähigkeit, sich im Laufe der Zeit anzupassen.

Modifizierung und Erweiterung

Stellen Sie sich vor, Sie müssen einen neuen Sensor hinzufügen, einen größeren Aktuator integrieren oder einen Arbeitsablauf ändern. Mit einer T-Nut-Struktur, die Ihre kundenspezifischen CNC-Komponenten unterstützt, sind diese Änderungen relativ einfach. Sie können oft neue Extrusionen hinzufügen, vorhandene Komponenten neu positionieren oder kundenspezifische Teile austauschen, ohne den gesamten Rahmen zu verschrotten. Diese Skalierbarkeit schützt Ihre anfängliche Investition und ermöglicht es, dass sich Ihre Ausrüstung mit Ihren Anforderungen weiterentwickelt.

Vergleich mit geschweißten Konstruktionen

| Merkmal | T-Nut-Aluminiumrahmen mit CNC-Teilen | Geschweißter Stahlrahmen mit CNC-Teilen |

|---|---|---|

| Erstmontage | Schnelle, einfache Werkzeuge | Langsamer, erfordert Schweißkenntnisse |

| Integration | Sehr einfach (T-Muttern, Bolzen) | Erfordert Bohren/Anbohren/Schweißen |

| Einstellbarkeit | Ausgezeichnet | Sehr schlecht (muss geschnitten werden) |

| Änderung | Einfach, umkehrbar | Schwierig, oft zerstörerisch |

| Rekonfigurierbarkeit | Hoch | Niedrig |

| Vorlaufzeit (Mod) | Kurz | Lang |

Diese Tabelle verdeutlicht den klaren Vorteil von T-Nuten, wenn Flexibilität und künftige Anpassungen mit kundenspezifischen Teilen eine wichtige Rolle spielen.

Wichtige Designüberlegungen

Bei der Konstruktion kundenspezifischer CNC-gefertigter Komponenten für die T-Nut-Integration:

- Standardisierung der Montage: Entwerfen Sie Befestigungslöcher in Ihren kundenspezifischen Teilen, die mit den gängigen T-Mutter-Größen und -Abständen für die von Ihnen verwendete Profilserie kompatibel sind.

- Lasten berücksichtigen: Stellen Sie sicher, dass das gewählte T-Nut-Profil und die Verbindungsmethoden robust genug sind, um das Gewicht und die Betriebskräfte Ihrer kundenspezifischen Komponenten zu tragen. Schwerere CNC-Teile können größere Profile oder verstärkte Verbindungen erforderlich machen.

- Nutzen Sie beide Systeme: Nutzen Sie die Präzision der CNC-Bearbeitung für die kritischen kundenspezifischen Elemente und die Flexibilität der T-Nuten für das Tragwerk und die Positionsanpassung.

Die Kombination aus präzisen, CNC-gefertigten Teilen und dem anpassungsfähigen Rahmen eines T-Nut-Aluminiumprofil System schafft eine starke Synergie. Es ermöglicht Ingenieuren und Konstrukteuren wie unserem typischen Leser Matthew Shekels, anspruchsvolle, maßgeschneiderte Lösungen schnell und effizient zu entwickeln, ohne sich auf starre, schwer zu ändernde Designs festlegen zu müssen. Wir bei PTSMAKE wissen, wie wichtig diese Integration ist, und bieten hochpräzise CNC-Bearbeitungsdienstleistungen an, die die Vielseitigkeit der T-Nut-Konstruktion für Branchen von der Robotik bis zu Spezialmaschinen ergänzen.

Was macht T-Nut-Aluminium ideal für kundenspezifische CNC-gefertigte Komponenten?

Standen Sie schon einmal vor der Herausforderung, einzigartige, kundenspezifisch entworfene Teile in einen starren Rahmen zu integrieren? Schränkt der Gedanke an kostspielige Änderungen oder unflexible Schweißkonstruktionen Ihre Gestaltungsmöglichkeiten ein?

T-Nut-Aluminium-Strangpressprofile sind ideal für kundenspezifische CNC-gefertigte Komponenten, vor allem aufgrund ihrer außergewöhnlichen Modularität, die eine einfache Integration, präzise Positionierung und schnelle Neukonfiguration von maßgeschneiderten Teilen ohne komplexe Fertigung oder Schweißen ermöglicht, was die Herstellung von Prototypen und die Montage erheblich beschleunigt.

Die wahre Schönheit der Verwendung eines T-Nut-Aluminiumprofil System, insbesondere bei kundenspezifischen CNC-gefrästen Teilen, liegt in seiner inhärenten Flexibilität. Im Gegensatz zu herkömmlichen Konstruktionsmethoden, bei denen man oft von Anfang an auf ein festes Design festgelegt ist, bieten T-Nuten eine dynamische Plattform, die perfekt für Innovation und Anpassung ist. Diese Anpassungsfähigkeit ist von entscheidender Bedeutung, wenn Sie einzigartige Maschinen, spezielle Vorrichtungen oder automatisierte Systeme entwickeln, bei denen Standardlösungen von der Stange einfach nicht ausreichen. Lassen Sie uns herausfinden, warum dieses System so gut mit kundenspezifischen Komponenten zusammenpasst.

Die Macht der anpassungsfähigen Rahmenwerke

Denken Sie an den typischen Arbeitsablauf bei der Integration von kundenspezifischen Teilen. Sie konstruieren ein Bauteil, vielleicht eine einzigartige Montagehalterung oder einen speziellen Sensorhalter, der häufig durch CNC-Bearbeitung hergestellt wird, um Präzision zu gewährleisten. Nun müssen Sie es sicher und präzise an einer größeren Struktur befestigen.

Leichte Montage und Einstellung

Mit T-Nuten wird diese Integration bemerkenswert einfach. Die durchgehenden Schlitze dienen als universelle Befestigungspunkte. Sie können T-Muttern in die Schlitze schieben und Ihr individuelles CNC-gefrästes Teil fast überall entlang der Länge des Strangpressprofils positionieren. Zum Befestigen müssen Sie nur die Schrauben anziehen. Sie müssen die Position leicht anpassen? Lösen Sie die Schrauben, verschieben Sie das Teil und ziehen Sie sie wieder fest. Dies steht in scharfem Kontrast zu geschweißten Rahmen, bei denen eine Neupositionierung oft Schneiden, Schleifen und erneutes Schweißen erfordert, was zu möglichen Ungenauigkeiten und erheblichen Verzögerungen führt.

Beschleunigung des Prototyping

Diese einfache Einstellbarkeit ist bei der Prototypenerstellung von unschätzbarem Wert. Beim Testen eines neuen Maschinendesigns mit kundenspezifischen CNC-Teilen sind schnelle Iterationen der Schlüssel. Mit T-Nuten können Sie schnell einen Rahmen zusammenbauen, Ihre kundenspezifischen Komponenten montieren, die Einrichtung testen, Probleme erkennen, Anpassungen vornehmen oder sogar neu entworfene CNC-Teile mit minimaler Ausfallzeit austauschen. Bei früheren Projekten von PTSMAKE hat diese Fähigkeit, T-Nut-basierte Prüfstände schnell zu modifizieren, im Vergleich zum Bau fester Prototypen beträchtliche Zeit und Ressourcen gespart, z. B. durch die Reduzierung von Materialabfall und manuellen Arbeitskosten.

Nahtlose Integration von kundenspezifischen CNC-Teilen

T-Nut-Systeme sind wie geschaffen für den Einbau von maßgeschneiderten Elementen. Die standardisierten Schlitzabmessungen bieten eine vorhersehbare Schnittstelle für Ihre individuellen Designs.

Montage von kundenspezifischen Halterungen und Platten

Ganz gleich, ob Sie eine einzigartig geformte Halterung benötigen, um einen Motor in einem ungeraden Winkel zu halten, eine kundenspezifische Platte, um eine bestimmte Sensoranordnung zu montieren, oder eine komplexe Vorrichtungskomponente, die CNC-Bearbeitung kann diese Teile mit hoher Präzision herstellen. Die Konstruktion dieser Teile mit einfachen Befestigungslöchern, die mit den Standardabständen für T-Muttern übereinstimmen, macht die Befestigung an einem T-Nut-Rahmen einfach. Der Rahmen bildet das stabile, verstellbare Rückgrat, während Ihr CNC-Teil seine spezielle Funktion erfüllt.

Vorrichtungen und Lehren

Für die Fertigung und Montage sind kundenspezifische Vorrichtungen oft unerlässlich. Dabei handelt es sich häufig um CNC-gefertigte Komponenten, die Werkstücke genau halten. Der Aufbau der Grundstruktur aus T-Nut-Profilen ermöglicht es Ihnen, diese kundenspezifischen Elemente genau dort zu positionieren und zu befestigen, wo sie benötigt werden. Die inhärente Modularität7 des Systems bedeutet, dass Sie komplexe, mehrteilige Vorrichtungen bauen können, die mit anderen Methoden nur schwer oder teuer herzustellen wären.

Zukunftssichere Entwürfe

Anforderungen ändern sich. Prozesse entwickeln sich weiter. Die Ausrüstung wird aufgerüstet. Ein wesentlicher Vorteil der T-Nut-Rahmenkonstruktion ist ihre Fähigkeit, sich im Laufe der Zeit anzupassen.

Modifizierung und Erweiterung

Stellen Sie sich vor, Sie müssen einen neuen Sensor hinzufügen, einen größeren Aktuator integrieren oder einen Arbeitsablauf ändern. Mit einer T-Nut-Struktur, die Ihre kundenspezifischen CNC-Komponenten unterstützt, sind diese Änderungen relativ einfach. Sie können oft neue Extrusionen hinzufügen, vorhandene Komponenten neu positionieren oder kundenspezifische Teile austauschen, ohne den gesamten Rahmen zu verschrotten. Diese Skalierbarkeit schützt Ihre anfängliche Investition und ermöglicht es, dass sich Ihre Ausrüstung mit Ihren Anforderungen weiterentwickelt.

Vergleich mit geschweißten Konstruktionen

Hier ein kurzer Blick darauf, wie sich T-Nuten im Vergleich zu herkömmlichen geschweißten Rahmen bei der Integration von kundenspezifischen CNC-Teilen schlagen:

| Merkmal | T-Nut-Aluminiumrahmen mit CNC-Teilen | Geschweißter Stahlrahmen mit CNC-Teilen |

|---|---|---|

| Erstmontage | Schnelle, einfache Werkzeuge | Langsamer, erfordert Schweißkenntnisse |

| Integration | Sehr einfach (T-Muttern, Bolzen) | Erfordert Bohren/Anbohren/Schweißen |

| Einstellbarkeit | Ausgezeichnet | Sehr schlecht (muss geschnitten werden) |

| Änderung | Einfach, umkehrbar | Schwierig, oft zerstörerisch |

| Rekonfigurierbarkeit | Hoch | Niedrig |

| Vorlaufzeit (Mod) | Kurz | Lang |

| Kosten (Lebenszyklus) | Häufig niedriger aufgrund der Anpassungsfähigkeit | Kann aufgrund des Nachbearbeitungsbedarfs hoch sein |

Diese Tabelle verdeutlicht den klaren Vorteil von T-Nuten, wenn Flexibilität und künftige Anpassungen mit kundenspezifischen Teilen eine wichtige Rolle spielen. Auch wenn die anfänglichen Materialkosten manchmal vergleichbar sind, führt die einfache Änderung mit T-Nuten oft zu niedrigeren Gesamtprojektkosten.

Wichtige Designüberlegungen

Bei der Konstruktion kundenspezifischer CNC-gefertigter Komponenten für die T-Nut-Integration:

- Standardisierung der Montage: Entwerfen Sie Befestigungslöcher in Ihren kundenspezifischen Teilen, die mit den gängigen T-Mutter-Größen und -Abständen für die von Ihnen verwendete Profilserie kompatibel sind. Dies vereinfacht die Montage und den Austausch von Komponenten.

- Lasten berücksichtigen: Stellen Sie sicher, dass das gewählte T-Nut-Profil und die Verbindungsmethoden robust genug sind, um das Gewicht und die Betriebskräfte Ihrer kundenspezifischen Komponenten zu tragen. Schwerere CNC-Teile erfordern möglicherweise größere Profile oder verstärkte Verbindungen wie Knotenbleche oder Verbindungsplatten.

- Nutzen Sie beide Systeme: Nutzen Sie die Präzision der CNC-Bearbeitung für die kritischen kundenspezifischen Elemente, bei denen enge Toleranzen unerlässlich sind. Nutzen Sie die Flexibilität von T-Nuten für das Tragwerk, Anpassungen und die Gesamtstruktur.

Die Kombination aus präzisen, CNC-gefertigten Teilen und dem anpassungsfähigen Rahmen eines T-Nut-Aluminiumprofil System schafft eine starke Synergie. Es ermöglicht Ingenieuren und Konstrukteuren wie unserem typischen Leser Matthew Shekels, anspruchsvolle, maßgeschneiderte Lösungen schnell und effizient zu entwickeln, ohne sich auf starre, schwer zu ändernde Designs festlegen zu müssen. Wir bei PTSMAKE wissen, wie wichtig diese Integration ist, und bieten hochpräzise CNC-Bearbeitungsdienstleistungen an, die die Vielseitigkeit der T-Nut-Konstruktion für Branchen von der Robotik und Automatisierung bis zur Entwicklung von Spezialmaschinen ergänzen. Wir konzentrieren uns darauf, zuverlässige Komponenten zu liefern, die sich nahtlos in diese flexiblen Systeme einfügen.

Was macht T-Nut-Aluminium ideal für kundenspezifische CNC-gefertigte Komponenten?

Haben Sie schon einmal damit gekämpft, ein einzigartiges, präzise bearbeitetes Teil an einer Struktur zu befestigen, nur um festzustellen, dass Anpassungen schwierig oder unmöglich sind? Suchen Sie nach einer Möglichkeit, Gerüste zu bauen, die sich leicht an kundenspezifische Komponenten anpassen lassen, ohne dass Sie auf ein festes Design festgelegt sind?

T-Nut-Aluminium-Strangpressprofile bieten eine ideale Grundlage für kundenspezifische CNC-gefertigte Komponenten, da ihre inhärente Modularität eine einfache Montage, präzise Positionierung, einfache Anpassungen und ein schnelles Prototyping ermöglicht und die mit geschweißten Rahmen verbundene Steifigkeit und Nacharbeit umgangen werden kann.

Beim Bau von Spezialmaschinen, Vorrichtungen oder automatisierten Systemen reichen Standardteile oft nicht aus. Sie benötigen Komponenten, die nach genauen Spezifikationen bearbeitet werden - Teile, die eine einzigartige Funktion erfüllen oder in einen bestimmten Raum passen. Die effiziente und genaue Integration dieser kundenspezifischen CNC-gefertigten Teile in eine größere Baugruppe kann eine große Hürde darstellen. Hier kommen die Stärken eines T-Nut-Aluminiumprofil System wirklich glänzen, denn es bietet ein Maß an Flexibilität, mit dem herkömmliche Fertigungsmethoden einfach nicht mithalten können.

Die Kraft einer anpassungsfähigen Stiftung

Der Hauptvorteil liegt in der T-Nut selbst. Diese durchgehende Nut fungiert als universelles Andocksystem über die gesamte Länge des Strangpressprofils.

Mühelose Integration

Stellen Sie sich vor, Sie haben gerade eine maßgeschneiderte CNC-gefräste Halterung von einem Lieferanten wie uns bei PTSMAKE erhalten. Mit einem T-Nut-Rahmen ist die Montage ganz einfach. Sie schieben einfach T-Muttern in den Schlitz, positionieren Ihr individuelles Teil und befestigen es mit Bolzen. Es ist kein präzises Vorbohren in einen massiven Rahmen oder komplexes Schweißen erforderlich. Das vereinfacht die Montage ungemein, vor allem, wenn es sich um mehrere kundenspezifische Teile handelt.

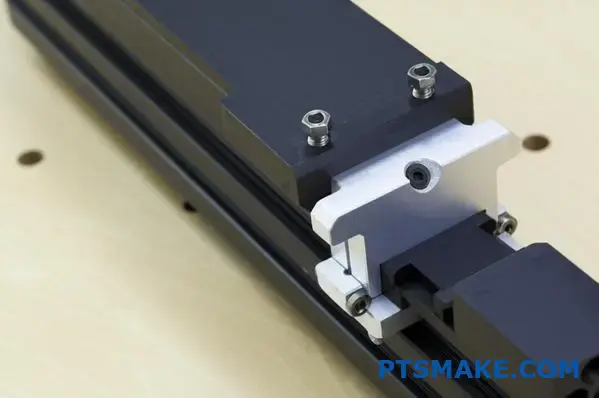

Präzise Positionierung und Justierung

Die kundenspezifische Sensorhalterung muss montiert werden genau 150 mm vom Ende entfernt? Oder vielleicht zeigt sich beim Testen, dass es leicht verschoben werden muss? T-Nuten machen dies einfach. Lösen Sie die Schrauben, schieben Sie das Bauteil entlang der Nut in die exakte Position (oft mit Hilfe von Messmarken auf dem Profil oder einfachen Lehren) und ziehen Sie es wieder fest. Diese Möglichkeit der Feinabstimmung ist von unschätzbarem Wert, denn sie gewährleistet, dass Ihre kundenspezifischen CNC-Teile mit der für eine optimale Leistung erforderlichen Genauigkeit positioniert werden. Das Erreichen dieses Niveaus an Positionsfreiheit und Genauigkeit mit einer geschweißten Struktur würde erhebliche Nacharbeit erfordern.

Vereinfachung des Designs von benutzerdefinierten Komponenten

Wenn Sie wissen, dass Sie einen T-Nut-Rahmen verwenden werden, kann dies sogar die Konstruktion der kundenspezifischen CNC-Teile selbst vereinfachen.

Standardisierte Montagemerkmale

Anstatt komplexe Montageflansche zu entwerfen oder die genaue Position der Bohrungen auf einem großen Rahmen vorhersagen zu müssen, können Sie Ihre CNC-Teile mit einfachen Durchgangsbohrungen oder Senkungen entwerfen, die einen angemessenen Abstand für Standard-Nutensteine haben. Dadurch ist das kundenspezifische Teil selbst potenziell einfacher (und oft kostengünstiger) zu bearbeiten, da sich die Komplexität auf die funktionalen Aspekte und nicht auf die Befestigungsschnittstelle konzentriert.

Vielseitige Befestigung

Diese Synergie ist besonders leistungsfähig bei der Herstellung von Vorrichtungen. Sie können T-Nut-Profile verwenden, um die Hauptstruktur zu bauen, die für allgemeine Steifigkeit und grobe Positionierung sorgt. Anschließend können kundenspezifisch CNC-gefertigte Blöcke, Klemmen oder Fixiervorrichtungen präzise auf die T-Nuten montiert werden, um eine perfekte Verbindung mit dem Werkstück herzustellen. Diese Kombination ermöglicht hochpräzise und anpassungsfähige Spannvorrichtungen, die häufig für unterschiedliche Teile oder Prozessvarianten neu konfiguriert werden können. Unsere Erfahrung bei PTSMAKE zeigt, dass der Bau von Prüfvorrichtungen auf diese Weise die Entwicklung für Kunden in Branchen wie der Luft- und Raumfahrt oder der Medizintechnik erheblich beschleunigt.

Beschleunigung von Prototyping und Iterationszyklen

Ein neues Produkt oder ein automatisiertes System zum Leben zu erwecken, ist oft mit Versuch und Irrtum verbunden. T-Nut-Systeme beschleunigen diesen iterativen Prozess dramatisch.

Schnelle Montage und Modifikation

Sie können in einem Bruchteil der Zeit, die Sie für die Herstellung und Montage einer geschweißten Struktur benötigen würden, einen Prototyprahmen zusammenbauen, Ihre ersten CNC-Komponenten montieren und die Funktionalität testen. Wenn sich beim Testen herausstellt, dass eine Änderung erforderlich ist - vielleicht muss eine benutzerdefinierte Halterung verstärkt oder ein Montagepunkt verlegt werden - können Sie die Komponenten schnell abschrauben, austauschen oder neu positionieren. Diese schnelle Feedbackschleife ermöglicht es Designern und Ingenieuren, wie unserem typischen Leser Matthew Shekels, der bei Nimble Robotics Hardware entwickelt, ihre Entwürfe viel schneller zu verfeinern.

Weniger Abfall und Kosten

Die Änderung eines T-Nut-Rahmens erfordert selten die Verschrottung wichtiger Komponenten. Die Profile können wiederverwendet werden, und nur die spezifischen kundenspezifischen Teile, die geändert werden müssen, müssen neu angefertigt werden. Dies steht im krassen Gegensatz zu geschweißten Rahmen, bei denen Änderungen oft ein Ausschneiden und erneutes Schweißen erfordern, wodurch die Integrität des Rahmens beeinträchtigt werden kann oder ein kompletter Neuaufbau erforderlich wird, wodurch Material- und Arbeitskosten eingespart werden.

T-Nut vs. geschweißte Rahmen für individuelle Integration

Hier ist ein kurzer Vergleich, der sich auf die Integration von kundenspezifischen CNC-Teilen konzentriert:

| Merkmal | T-Nut-Aluminium-Rahmen | Geschweißter Stahl/Aluminium-Rahmen |

|---|---|---|

| CNC-Teilemontage | Leicht (T-Muttern, Bolzen) | Erfordert Bohren/Anbohren/Schweißen |

| Position Einstellung | Ausgezeichnet, Kontinuierlich | Sehr schwierig, oft destruktiv |

| Prototyping-Geschwindigkeit | Schnell | Langsam |

| Leichtigkeit der Änderung | Hoch, umkehrbar | Niedrig, arbeitsintensiv |

| Rekonfigurierbarkeit | Hoch | Sehr niedrig |

| Potenzial für Schäden | Niedrig (zerstörungsfreie Montage) | Mäßig (Schweißwärme/Verzerrung) |

Dieser Vergleich unterstreicht, warum T-Nut-Systeme bevorzugt werden, wenn Flexibilität und die Integration kundenspezifischer Elemente wichtige Designfaktoren sind. Das System bewahrt gute Formbeständigkeit8 bei der Montage und Änderung, was für Präzisionsanwendungen entscheidend ist.

Die Wahl eines T-Nut-Aluminiumrahmens bietet eine von Natur aus anpassungsfähige und präzise Plattform, die den Einsatz von maßgeschneiderten CNC-gefrästen Komponenten perfekt ergänzt. Es vereinfacht die Integration, ermöglicht einfache Anpassungen, beschleunigt die Entwicklung und lässt künftige Änderungen zu - und ist damit die ideale Wahl für innovative Projekte, die maßgeschneiderte Teile und flexible Strukturen erfordern.

Erfahren Sie mehr über das Aluminium-Strangpressverfahren und seine Auswirkungen auf die Profileigenschaften. ↩

Entdecken Sie, wie sich Profilgeometrie und Verbindungsmethoden direkt auf die Gesamtstabilität und Tragfähigkeit Ihres Rahmens auswirken. ↩

Erfahren Sie, wie T-Nut-Systeme zu einer konsistenten Teilepositionierung beitragen, die für die Qualität bei automatisierten Prozessen und der Konstruktion von Vorrichtungen entscheidend ist. ↩

Die Kenntnis der Durchbiegung trägt dazu bei, dass Ihr Bauwerk unter Belastung korrekt und sicher funktioniert und nicht nur nicht bricht. ↩

Verstehen Sie, wie sich Durchbiegungsgrenzen auf die strukturelle Leistung und die Ausrichtung von Komponenten in Ihren Konstruktionen auswirken. ↩

Entdecken Sie, wie das inhärente modulare Design den Zusammenbau, die Anpassung und zukünftige Modifikationen für komplexe Strukturen vereinfacht. ↩

Entdecken Sie, wie das inhärente modulare Design den Zusammenbau, die Anpassung und zukünftige Modifikationen für komplexe Strukturen vereinfacht. ↩

Dieses Verständnis stellt sicher, dass Ihr Rahmenwerk im Laufe der Zeit und unter verschiedenen Betriebsbelastungen seine Genauigkeit beibehält. ↩