Den richtigen Druckgusshersteller zu finden, gleicht einem Irrgarten aus technischen Behauptungen und Marketingversprechen. Sie brauchen Präzisionsteile, die strenge Toleranzen einhalten, aber wie unterscheiden Sie wirklich fähige Hersteller von denen, die nur gut reden?

Ein zuverlässiger Druckgusshersteller kombiniert fortschrittliche Ausrüstung, bewährtes Legierungs-Know-how, strenge Qualitätskontrolle und umfassendes Projektmanagement von der ersten Anfrage bis zur vollständigen Produktion. Die besten Partner demonstrieren ihre Fähigkeiten durch dokumentierte Prozesse, konsistente Ergebnisse und transparente Kommunikation in jeder Projektphase.

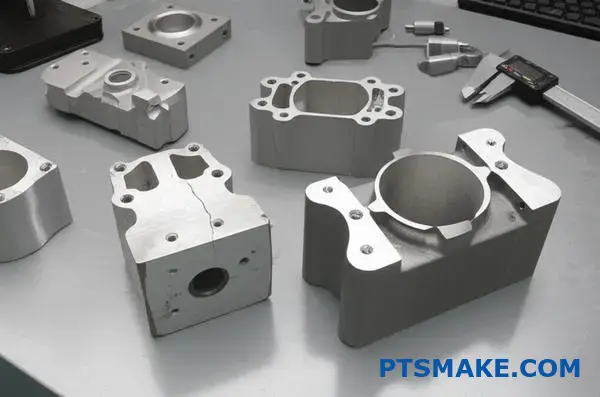

Bei PTSMAKE habe ich mit Herstellern aus dem gesamten Spektrum zusammengearbeitet und den Unterschied zwischen guten Absichten und tatsächlicher Lieferung erlebt. Die Fragen, die ich Ihnen im Folgenden erläutern werde, stammen direkt aus Situationen, in denen das richtige Wissen den Unterschied zwischen Projekterfolg und kostspieligen Verzögerungen ausmachte.

Was macht ein hochwertiges Druckgussteil praktisch aus?

Lassen wir die Definitionen aus dem Lehrbuch hinter uns. Ein hochwertiges Druckgussteil ist ein Teil, das seine Funktion im Endprodukt einwandfrei erfüllt. So einfach ist das.

Diese praktische Qualität ist nicht nur ein einzelnes Merkmal. Es handelt sich um eine Kombination mehrerer kritischer Messgrößen. Jede einzelne spielt eine wichtige Rolle.

Praktische Schlüsselmetriken

Wie gut ein Teil funktioniert, hängt von diesen Kernfaktoren ab. Sie sind das wahre Maß für Qualität.

| Metrisch | Praktische Auswirkungen auf die Funktion |

|---|---|

| Maßgenauigkeit | Garantiert, dass die Teile perfekt zusammenpassen. |

| Oberflächenbehandlung | Beeinträchtigt das Aussehen und die Haftung der Beschichtung. |

| Mechanische Eigenschaften | Bestimmt die Haltbarkeit und Tragfähigkeit. |

| Abwesenheit von Defekten | Verhindert unerwarteten und vorzeitigen Ausfall. |

Ein qualitativ hochwertiges Teil ist mehr als die Einhaltung von Zahlen auf einem Datenblatt. Es geht darum, Konsistenz über einen gesamten Produktionslauf zu erreichen. So wird sichergestellt, dass jede einzelne Komponente zuverlässig funktioniert.

Die Realität der Toleranzen

Oft werden enge Toleranzen gefordert. Aber nach unserer Erfahrung sollte die erste Frage lauten warum. Ist es wegen der Passform, der Funktion oder der Ästhetik?

Wenn wir die Endanwendung verstehen, können wir den Herstellungsprozess optimieren. Dieser kooperative Ansatz hilft, unnötige Kosten für unsere Kunden zu vermeiden. Er stellt sicher, dass die Spezifikation praktisch und zweckmäßig ist.

Materielle Integrität ist nicht verhandelbar

Mechanische Eigenschaften wie die Festigkeit werden während des Gießens selbst geschmiedet. Die Einspritzgeschwindigkeit des geschmolzenen Metalls und die anschließende Abkühlungsgeschwindigkeit sind entscheidende Variablen.

Diese Kontrolle über den Kühlprozess ist von entscheidender Bedeutung. Sie wirkt sich direkt auf die Eigenschaften des Materials aus dendritisch1 Armabstände. Dies wiederum bestimmt seine endgültige Festigkeit und Duktilität.

Ein erfahrener Druckgusshersteller weiß, wie er mit diesen Variablen umzugehen hat. So wird sichergestellt, dass das fertige Teil den Belastungen der realen Welt standhält, ohne zu versagen. Bei PTSMAKE setzen wir Simulationssoftware ein, um diese Ergebnisse vor Beginn der Produktion vorherzusagen und zu optimieren.

Der Wert eines hochwertigen Druckgussteils zeigt sich in seiner Leistung. Es zeichnet sich durch präzise Abmessungen, eine makellose Oberfläche und robuste mechanische Eigenschaften aus, die sicherstellen, dass es in der endgültigen Produktbaugruppe perfekt und zuverlässig funktioniert, und nicht nur in einem Qualitätsbericht.

Was sind die wesentlichen Eigenschaften von Druckgusslegierungen?

Die Wahl der richtigen Druckgusslegierung ist entscheidend. Dabei geht es nicht nur um die Anschaffungskosten. Die Eigenschaften der Legierung wirken sich direkt auf die Leistung und Herstellbarkeit des Teils aus.

Wichtige Materialeigenschaften

Wir konzentrieren uns auf vier wesentliche Eigenschaften. Diese sind Schmelzpunkt, Fließfähigkeit, Festigkeit im Verhältnis zum Gewicht und Korrosionsbeständigkeit. Jede dieser Eigenschaften spielt eine entscheidende Rolle.

Die Kenntnis dieser Faktoren bestimmt die endgültige Anwendung der Legierung.

| Eigentum | Bedeutung für das Druckgießen |

|---|---|

| Schmelzpunkt | Beeinflusst die Energiekosten und die Lebensdauer der Form |

| Flüssigkeit | Bestimmt die Fähigkeit, komplexe Formhohlräume zu füllen |

| Kraft/Gewicht | Entscheidend für leichte, stabile Teile |

Diese Ausgewogenheit gewährleistet, dass das endgültige Bauteil die Konstruktionsspezifikationen perfekt erfüllt.

Warum diese Eigenschaften wichtig sind

Die Wahl der Legierung ist eine strategische Entscheidung. Ein niedriger Schmelzpunkt, wie er bei Zinklegierungen zu finden ist, bedeutet geringere Energiekosten. Außerdem verlängert sie die Lebensdauer der Stahlformen, ein wichtiger Faktor bei der Produktionsplanung.

Hohe Fließfähigkeit ist ein weiterer Schlüsselfaktor. Sie ermöglicht es dem geschmolzenen Metall, dünne Wände und komplizierte Details zu füllen. Zink- und Magnesiumlegierungen zeichnen sich hier aus. Dadurch wird das Risiko von Defekten verringert.

Gleichgewicht zwischen Stärke und Gewicht

Das Verhältnis von Stärke zu Gewicht ist entscheidend. Dies gilt insbesondere für die Automobil- und Luftfahrtindustrie. Magnesiumlegierungen sind hier führend, denn sie bieten eine hohe Festigkeit und sind gleichzeitig unglaublich leicht. Aluminium ist ein beliebter Allrounder. Es bietet ein hervorragendes Gleichgewicht zwischen Festigkeit, Gewicht und Kosten. Der schmale Erstarrungsbereich2 von bestimmten Aluminiumlegierungen ist ebenfalls ein entscheidender Vorteil.

| Legierung | Hauptvorteil | Gemeinsame Bewerbung |

|---|---|---|

| Zink | Hohe Fließfähigkeit, niedriger Schmelzpunkt | Aufwändige dekorative Teile, Elektronik |

| Aluminium | Ausgewogene Eigenschaften, kostengünstig | Automobilteile, Konsumgüter |

| Magnesium | Höchste Festigkeit im Verhältnis zum Gewicht | Teile für die Luft- und Raumfahrt, Elektrowerkzeuge |

Widerstandsfähigkeit gegenüber den Elementen

Korrosionsbeständigkeit ist für Teile in rauen Umgebungen unerlässlich. Bestimmte Legierungen sind von Natur aus rostbeständig. Dadurch kann eine sekundäre Oberflächenbehandlung, wie z. B. eine Lackierung, überflüssig werden. Als Druckgusshersteller, Wir helfen unseren Kunden, diese Kompromisse zu finden und die optimale Lösung zu finden.

Die Auswahl der richtigen Legierung ist ein Balanceakt. Eigenschaften wie Schmelzpunkt, Fließfähigkeit und das Verhältnis von Festigkeit zu Gewicht haben direkten Einfluss auf die Leistung, die Haltbarkeit und die Gesamtproduktionskosten des fertigen Teils. Diese Entscheidung ist grundlegend für den erfolgreichen Druckguss.

Wie sieht der grundlegende Produktionszyklus beim Druckguss aus?

Der Druckgusszyklus ist eine schnelle, präzise Abfolge. Jeder Schritt ist entscheidend für die Qualität des Endprodukts. Stellen Sie sich den Zyklus wie einen sorgfältig choreografierten Tanz vor. Dieser Tanz wird täglich Tausende von Malen wiederholt. Schauen wir uns die sechs Hauptphasen an.

Die Sicht des Praktikers

Dieser Zyklus ist der Herzschlag der Produktion. Ihn zu verstehen hilft bei der Optimierung für bessere Ergebnisse.

Bühnenaufteilung

Der gesamte Prozess ist unglaublich schnell. Ein kompletter Zyklus dauert oft nur ein paar Sekunden. Diese Geschwindigkeit macht den Druckguss ideal für die Großserienproduktion.

| Bühne | Schlüsselaktion |

|---|---|

| Form schließen | Sichert die beiden Gesenkhälften unter Druck. |

| Einspritzung | Füllt den Formhohlraum mit geschmolzenem Metall. |

| Kühlung | Lässt das Metall in der Form des Teils erstarren. |

| Öffnung der Form | Trennt die Formhälften, um das Teil freizulegen. |

| Auswurf | Drückt das erstarrte Gussteil aus der Form. |

| Sprühen | Bereitet die Oberfläche der Form für den nächsten Zyklus vor. |

Die Kenntnis dieser Schritte ist der erste Schritt zur Optimierung.

Die Schritte zu kennen ist eine Sache. Sie zu beherrschen ist eine andere. Ein erfahrener Druckgusshersteller stimmt jede Phase auf optimale Ergebnisse ab. Diese detaillierte Kontrolle trennt akzeptable Teile von außergewöhnlichen. Bei PTSMAKE macht unsere Erfahrung hier den Unterschied.

Das "Warum" hinter jedem Schritt

Nuancen bei Einspritzung und Kühlung

Einspritzgeschwindigkeit und -druck sind entscheidend. Sie bestimmen den Metallfluss, die Oberflächenbeschaffenheit und die innere Dichte. Es ist ein empfindliches Gleichgewicht, um Defekte wie Porosität zu vermeiden.

In der Abkühlungsphase wird die endgültige Festigkeit des Teils festgelegt. Wenn das Metall erstarrt, bildet sich seine innere Kornstruktur. Die Art der Abkühlung beeinflusst alles. Themen wie Entmischung von gelösten Stoffen3 können entstehen, wenn der Prozess nicht sorgfältig kontrolliert wird, was zu einer Schwächung des Bauteils führen kann.

Auswerfen und Formvorbereitung

Das Auswerfen des Teils, ohne es zu beschädigen, erfordert Präzision. Das Gussteil ist noch heiß und relativ weich. Der gleichmäßige Druck der Auswerferstifte ist wichtig, um Verformungen oder Abdrücke zu vermeiden.

Schließlich dient das Sprühen der Form nicht nur der Schmierung. Es hilft auch bei der Regulierung der Temperatur der Form. Eine konstante Werkzeugtemperatur ist der Schlüssel zur Herstellung gleichbleibender Teile, Zyklus für Zyklus.

| Bühne | Kritischer Zweck | Potenzielles Problem bei unsachgemäßer Ausführung |

|---|---|---|

| Kühlung | Bestimmen Sie die endgültigen mechanischen Eigenschaften. | Innere Spannungen oder Risse. |

| Auswurf | Entfernen Sie das Teil ohne Beschädigung. | Verformung des Teils oder Oberflächenmängel. |

| Sprühen | Schmieren und kontrollieren Sie die Werkzeugtemperatur. | Kleben oder uneinheitliche Teilequalität. |

Hier zahlt sich die Partnerschaft mit einem erfahrenen Hersteller wirklich aus.

Dieser sechsstufige Prozess ist das Herzstück der Druckgussproduktion. Jeder Schritt, vom Einspannen der Form bis zum Spritzen der Gussform, wirkt sich direkt auf die Qualität, das Finish und die Maßhaltigkeit des endgültigen Bauteils aus. Die Beherrschung dieses Zyklus ist entscheidend für die Konsistenz.

Welche Arten von Sekundäroperationen sind in der Regel erforderlich?

Nachdem ein Teil die Druckgussmaschine verlassen hat, ist seine Reise noch nicht zu Ende. Es kommt in den Arbeitsablauf nach dem Gießen. Diese Phase ist entscheidend für die Einhaltung der endgültigen Konstruktionsspezifikationen.

Diese sekundären Operationen verfeinern das Rohgussteil. Sie verwandeln es in ein präzises, fertiges Bauteil. Sie lassen sich in mehrere Schlüsselphasen unterteilen.

| Operation Kategorie | Zweck |

|---|---|

| Materialentfernung | Zum Entfernen von überschüssigem Material und zur Verfeinerung der Form. |

| Bearbeitung | Um enge Toleranzen und spezifische Merkmale zu erreichen. |

| Oberflächenveredelung | Zur Verbesserung des Aussehens und des Umweltschutzes. |

Bei den sekundären Arbeitsschritten wird ein Rohteil zu einem fertigen Produkt. Jeder dieser Schritte erhöht den Wert und die Präzision und stellt sicher, dass das Bauteil wie vorgesehen funktioniert. Ein erfahrener Druckgusshersteller integriert diese Schritte nahtlos in sein Verfahren.

Verfahren zur Materialentfernung

Der erste Schritt ist in der Regel das Entgraten. Bei diesem Verfahren wird überschüssiges Material vom Gussteil entfernt. Dazu gehören Anschnitte, Angüsse und Überlaufgrate.

Als nächstes folgt das Entgraten. Bei diesem Vorgang werden scharfe Kanten oder kleine Unebenheiten entfernt, die beim Gießen und Beschneiden entstanden sind. Dies ist wichtig für die Sicherheit der Teile und den korrekten Sitz der Baugruppe.

Feinmechanische Bearbeitung

Mit Druckguss allein lassen sich möglicherweise nicht die engsten Toleranzen erreichen. Hier ist die CNC-Bearbeitung unverzichtbar.

Bei PTSMAKE nutzen wir die maschinelle Bearbeitung, um Merkmale zu schaffen, die sich nicht direkt gießen lassen. Dazu gehören das Gewindeschneiden von Löchern, das Herstellen von flachen Passflächen oder das Bohren von präzisen Durchmessern. So wird sichergestellt, dass das Teil genau den technischen Anforderungen entspricht.

Oberflächenbehandlungen

Die Endbearbeitung ist die letzte Phase. Sie verbessert sowohl das Aussehen als auch die Haltbarkeit des Teils. Die Wahl der Oberfläche hängt ganz von der endgültigen Anwendung des Teils ab.

Zu den üblichen Behandlungen gehören Lackieren oder Pulverbeschichten. Die Beschichtung mit Nickel oder Chrom erhöht die Verschleißfestigkeit. Eloxieren4 ist ein elektrochemisches Verfahren speziell für Aluminiumteile.

| Endbearbeitung Typ | Hauptnutzen | Gemeinsame Bewerbung |

|---|---|---|

| Malerei/Pulverbeschichtung | Ästhetik, mäßiger Schutz | Gehäuse, Halterungen |

| Beschichtung (Chrom, Nickel) | Langlebigkeit, Korrosionsbeständigkeit | Automobilverkleidung, Armaturen |

| Eloxieren | Härte, Korrosionsbeständigkeit | Elektronische Gehäuse, Konsumgüter |

Diese sekundären Operationen sind keine optionalen Extras. Sie sind integraler Bestandteil der Fertigung. Sie stellen sicher, dass das endgültige Teil alle funktionalen, ästhetischen und leistungsbezogenen Anforderungen des ursprünglichen Entwurfs erfüllt.

Wie werden häufige Gussfehler eingeteilt?

Um ein Problem zu lösen, muss man es zunächst organisieren. Ich finde es hilfreich, eine gedankliche Bibliothek von Gussfehlern anzulegen. Dadurch wird ein komplexes Problem zu einer strukturierten Karte.

Wir teilen die Fehler in drei Hauptkategorien ein. Diese einfache Struktur ist der Schlüssel für eine effektive Fehlersuche.

Oberflächenmängel

Das sind Fehler, die Sie auf der Außenseite des Gussteils sehen können. Denken Sie an Fließlinien oder Oberflächenrauhigkeit.

Interne Defekte

Diese sind im Inneren des Teils versteckt. Um sie zu finden, sind oft Prüfmethoden wie Röntgen erforderlich.

Abmessungsmängel

Dies ist der Fall, wenn das endgültige Teil nicht mit den Konstruktionsspezifikationen übereinstimmt.

Hier ist eine kurze Aufschlüsselung:

| Defekt-Kategorie | Allgemeine Beispiele |

|---|---|

| Oberflächenmängel | Fließlinien, Risse, Blasen |

| Interne Defekte | Porosität, Schrumpfung, Einschlüsse |

| Abmessungsmängel | Verformung, Fehlanpassung, falsche Größe |

Die Kategorisierung von Mängeln ist nicht nur eine akademische Übung. Es ist der erste Schritt zu einer praktischen, effizienten Problemlösung. Jede Kategorie weist auf einen anderen Bereich des Gießprozesses hin. So können wir die möglichen Ursachen schnell eingrenzen.

Fehlersuche auf Basis der Kategorie

Ein systematischer Ansatz spart Zeit und Geld. Er vermeidet Vermutungen und konzentriert sich auf datengestützte Lösungen. Als Druckgusshersteller, verlassen wir uns täglich auf diesen Prozess.

Behandlung von Oberflächenproblemen

Wenn wir Oberflächenfehler feststellen, sehen wir uns oft zuerst die Form an. Probleme wie die Temperatur der Form, die Beschichtung oder die Einspritzgeschwindigkeit sind häufig die Schuldigen. Das Problem hängt damit zusammen, wie das Metall die Form füllt.

Untersuchung interner Schwachstellen

Interne Defekte deuten auf tiefer liegende Probleme hin. Wir könnten die Qualität des Rohmaterials oder den Schmelzprozess untersuchen. Eingeschlossene Gase können Folgendes verursachen Porosität5, ein häufiger interner Fehler. Auch die Abkühlungsraten sind hier ein kritischer Faktor.

Korrektur von Maßfehlern

Wenn die Abmessungen eines Teils nicht stimmen, ist das Problem oft mechanisch oder thermisch bedingt. Es kann sich um Werkzeugverschleiß, falsche Schwindungsberechnungen oder die Schließkraft der Maschine handeln. Wir prüfen das Werkzeug und die Prozessparameter.

Die Einteilung von Gussfehlern in Oberflächen-, Innen- und Abmessungskategorien ist unerlässlich. Dieser strukturierte Ansatz vereinfacht die Fehlersuche, indem er sofort auf mögliche Grundursachen hinweist und ein komplexes Problem in einen überschaubaren Eliminierungsprozess für eine schnellere Lösung verwandelt.

Welche Maschinentonnage-Klassifizierungen gibt es und warum?

Die Wahl der richtigen Maschinentonnage ist entscheidend. Es geht darum, genügend Schließkraft aufzubringen, um die Form während des Einspritzens geschlossen zu halten. Stellen Sie sich die Maschine wie einen riesigen Schraubstock vor.

Die erforderliche Kraft hängt direkt von der Größe des Teils ab. Ein größeres Teil hat eine größere Oberfläche, gegen die der geschmolzene Kunststoff drücken kann.

Die Rolle der projizierten Fläche

Die wichtigste Kennzahl ist die "projizierte Fläche". Dies ist der zweidimensionale Schatten, den das Teil werfen würde. Mehr Fläche bedeutet mehr Trennkraft vom Kunststoff. Diese Kraft muss durch die Spannkraft der Maschine ausgeglichen werden.

| Projizierte Fläche | Erforderliche Tonnage | Gemeinsame Bewerbung |

|---|---|---|

| Klein | 30-100 Tonnen | Kleine Zahnräder, Stecker |

| Mittel | 100-500 Tonnen | Elektronikgehäuse, Schränke |

| Groß | 500+ Tonnen | Armaturenbretter, Behälter für Kraftfahrzeuge |

Eine unzureichende Tonnage führt zu einem kritischen Fehler, dem so genannten "Flash"."

Der Kern der Beziehung ist einfach: Die Maschinentonnage muss den Einspritzdruck überwinden, der auf die projizierte Fläche des Teils ausgeübt wird. Wenn der Einspritzdruck überwiegt, trennen sich die Formhälften leicht. Dadurch kann der Kunststoff entweichen und es entsteht ein Grat.

Eine einfache Berechnung reicht jedoch nicht aus. Die Erfahrung zeigt, dass noch andere Faktoren eine Rolle spielen. Bei PTSMAKE betrachten wir das Gesamtbild für unsere Kunden.

Über die Grundflächenberechnungen hinaus

Die Art des Kunststoffs ist ein wichtiger Faktor. Materialien mit einem niedrigen Viskosität6 fließen sehr leicht, wie Wasser. Sie erfordern mehr Klemmkraft, da sie selbst die kleinste Lücke finden können.

Umgekehrt erfordern dickere Materialien höhere Einspritzdrücke, um die Form zu füllen. Dadurch erhöht sich auch die Trennkraft. Es ist ein empfindliches Gleichgewicht. Ein ähnliches Prinzip gilt für die Metallbearbeitung: Eine gute Druckgusshersteller müssen extreme Drücke bewältigen, um die Integrität der Teile zu gewährleisten.

Faktoren, die den Tonnage-Bedarf beeinflussen

| Faktor | Erforderliche Tonnage | Warum? |

|---|---|---|

| Teil Komplexität | Erhöht | Komplizierte Konstruktionen können einen ungleichmäßigen Druck erzeugen. |

| Wanddicke | Variiert | Dünne Wände benötigen hohen Druck, dicke Wände brauchen länger zum Abkühlen. |

| Material Typ | Variiert | Die Strömungseigenschaften bestimmen die für die Rückhaltung erforderliche Kraft. |

Nach unserer Erfahrung verwenden wir in der Regel einen Sicherheitsfaktor von mindestens 10%. Dadurch wird sichergestellt, dass die Maschine nicht am absoluten Limit läuft, was die Konsistenz und Langlebigkeit fördert.

Die Tonnage der Maschine bzw. die Schließkraft muss größer sein als der Einspritzdruck über die projizierte Fläche des Teils. Dieses grundlegende Gleichgewicht verhindert Defekte wie Gratbildung und gewährleistet die Herstellung hochwertiger, präziser Teile, die den Spezifikationen entsprechen.

Was sind die verschiedenen Stufen des Teilegenehmigungsverfahrens (PPAP)?

Der Teilegenehmigungsprozess (PPAP) ist nicht nur Papierkram. Er ist ein strukturiertes Gespräch zwischen dem Lieferanten und dem Kunden.

Dieses Verfahren stellt sicher, dass wir als Zulieferer alle Kundenanforderungen verstehen. Es beweist auch, dass unser Fertigungsprozess durchgängig Teile produzieren kann, die diese Spezifikationen erfüllen.

Die fünf Stufen der Unterwerfung

PPAP hat fünf verschiedene Stufen. Jede Stufe schreibt die spezifischen Nachweise vor, die wir dem Kunden zur Genehmigung vorlegen müssen. Die erforderliche Dokumentation nimmt mit jeder Stufe zu.

| PPAP-Ebene | Anforderung an die Einreichung |

|---|---|

| Stufe 1 | Nur Teilabgabeberechtigung (PSW). |

| Stufe 2 | PSW mit Produktmustern und begrenzten unterstützenden Daten. |

| Stufe 3 | PSW mit Produktmustern und vollständigen Begleitdaten. |

| Stufe 4 | PSW und andere vom Kunden definierte Anforderungen. |

| Stufe 5 | PSW mit Produktmustern und vollständigen unterstützenden Daten, die am Herstellungsort des Lieferanten eingesehen werden können. |

Dieses abgestufte System ermöglicht Flexibilität je nach Komplexität des Teils und den Bedürfnissen des Kunden.

Bei PPAP geht es im Wesentlichen um Risikomanagement und Vertrauensbildung. Die vom Kunden geforderte Stufe spiegelt häufig das von ihm wahrgenommene Risiko im Zusammenhang mit einem neuen Teil oder einer Prozessänderung wider.

Bei PTSMAKE begleiten wir unsere Kunden bei dieser Auswahl. Für ein einfaches, risikoarmes Bauteil ist möglicherweise nur eine Einreichung der Stufe 1 erforderlich.

Angleichung an die Erwartungen

Ein kritisches Bauteil für die Automobil- oder Luft- und Raumfahrtindustrie wird jedoch mit ziemlicher Sicherheit eine vollständige Einreichung der Stufe 3 erfordern. Dies umfasst alles, von den Konstruktionsunterlagen bis hin zu den endgültigen Musterteildaten.

Zum Beispiel, als Druckgusshersteller7, liefern wir häufig eine Dokumentation der Stufe 3. Dazu gehören ein detailliertes Prozessablaufdiagramm, eine Fehler-Möglichkeits- und Einfluss-Analyse (FMEA) und ein umfassender Kontrollplan.

So wird sichergestellt, dass es bei Produktionsbeginn keine Überraschungen gibt.

Wann werden verschiedene Stufen verwendet?

Die Entscheidung über die richtige Stufe ist eine gemeinschaftliche Anstrengung. Sie hängt von Faktoren wie der Kritikalität des Teils, der bisherigen Leistung des Lieferanten und etwaigen Änderungen am Design oder Prozess ab. Wir haben festgestellt, dass eine klare Kommunikation in dieser Phase zukünftige Verzögerungen verhindert.

| Ebene | Typischer Anwendungsfall | Dokumentation Umfang |

|---|---|---|

| Stufe 1 | Geringfügige Änderungen, risikoarme Teile. | Minimal (nur PSW) |

| Stufe 3 | Neue Teile, Standardvorlage. | Umfassend |

| Stufe 5 | Überprüfung vor Ort erforderlich. | Vollständige Dokumentation in unserer Einrichtung |

Letztendlich geht es darum, die richtige Menge an Beweisen zu liefern, um dem Kunden volles Vertrauen in unseren Herstellungsprozess zu geben. Diese proaktive Ausrichtung ist der Schlüssel für eine reibungslose Markteinführung.

PPAP sorgt für eine klare, strukturierte Kommunikation. Die fünf Stufen definieren die erforderliche Dokumentation, die sicherstellt, dass der Prozess eines Zulieferers durchgängig den Kundenspezifikationen entspricht und Risiken effektiv verwaltet, bevor die Produktion in vollem Umfang beginnt.

Wie würden Sie ein Projekt von der Angebotsanfrage bis zur ersten Produktion verwalten?

Ein solider Projektplan ist Ihr Fahrplan. Er verwandelt eine Idee in ein konkretes Produkt. Ohne ihn sind Sie nur am Raten.

Dieser Plan hat klare Etappen. Jede Stufe hat ein bestimmtes Ziel. Dadurch wird sichergestellt, dass alle Beteiligten von Anfang bis Ende auf derselben Seite stehen.

Wichtige Meilensteine des Projekts

Hier finden Sie eine einfache Aufschlüsselung der wichtigsten Meilensteine. Wir folgen diesem Weg für jedes Projekt, um eine reibungslose Reise von der Anfrage bis zur Produktion zu gewährleisten.

| Meilenstein | Hauptziel |

|---|---|

| Zitat | Erstellen Sie einen genauen und transparenten Kostenvoranschlag. |

| DFM-Überprüfung | Optimieren Sie das Teiledesign für die Fertigung. |

| Würfel bauen | Überwachen und Verwalten des Werkzeugerstellungsprozesses. |

| Probenahme | Herstellung der ersten Teile für die Bewertung und Prüfung. |

| PPAP | Bestätigen Sie, dass der Prozess alle Spezifikationen erfüllen kann. |

| Start | Beginn der Massenproduktion in vollem Umfang. |

Durch diese strukturierte Vorgehensweise gibt es keine Überraschungen.

Ein tieferer Blick auf jeden Meilenstein

Lassen Sie uns die einzelnen Etappen weiter aufschlüsseln. Der Erfolg hängt von der Beherrschung der Details bei jedem Schritt ab. Diese Reise erfordert Präzision und klare Kommunikation.

Angebotserstellung und DFM

In der Angebotsphase geht es um mehr als einen Preis. Es ist unsere erste Chance, die Anforderungen Ihres Projekts zu verstehen. Wir prüfen Ihre CAD-Dateien und Spezifikationen sorgfältig.

Nach der Angebotserstellung gehen wir zur DFM-Prüfung (Design for Manufacturability) über. Dies ist ein wichtiger Schritt der Zusammenarbeit. Unsere Ingenieure arbeiten mit Ihrem Team zusammen, um mögliche Probleme zu identifizieren. Das Ziel ist es, das Design zu optimieren, bevor das Metall geschnitten wird.

Formenbau und Probenahme

Sobald der Entwurf abgeschlossen ist, beginnen wir mit dem Bau des Werkzeugs. Wir erstellen einen detaillierten Zeitplan, oft mit Hilfe eines Gantt-Diagramms. So können Sie den Fortschritt transparent verfolgen. Die Zusammenarbeit mit einem erfahrenen Druckgusshersteller ist hier der Schlüssel.

Die ersten Schüsse oder T1-Muster sind ein wichtiger Meilenstein. Wir senden Ihnen diese ersten Teile zur Prüfung zu. Dies ist Ihr erster Blick auf das physische Produkt des neuen Werkzeugs. Ihr Feedback ist entscheidend für die endgültigen Anpassungen.

PPAP und Produktionsstart

Der Production Part Approval Process (PPAP) ist die letzte Qualitätsprüfung. Es ist ein umfassender Bericht. Er beweist, dass unser Verfahren durchgängig Teile produzieren kann, die Ihren Anforderungen entsprechen. Dazu gehören Prüfungen wie eine Gage R&R8 Studie.

Mit der PPAP-Genehmigung erhalten wir grünes Licht. Das Projekt geht offiziell von der Entwicklung in die Massenproduktion über und ist bereit, Ihren Mengenbedarf zu decken.

Ein strukturierter Plan mit klaren Meilensteinen ist unerlässlich. Er leitet das Projekt vom ersten Angebot über DFM, Werkzeugbau, Bemusterung und PPAP und gewährleistet einen erfolgreichen und vorhersehbaren Start in die Massenproduktion. Dieser Rahmen minimiert die Risiken und stimmt alle Teams aufeinander ab.

Erstellen Sie anhand eines ausgefallenen Teils einen vollständigen Bericht zur Ursachenanalyse.

Schauen wir uns ein Beispiel aus der Praxis an. Ein Kunde kam kürzlich mit einem kritischen Teil zu uns, das bei der Montage unerwartet rissig wurde.

Dies ist ein häufiges, aber komplexes Problem. Anstatt zu raten, haben wir sofort eine strukturierte Methodik angewandt.

Wir verwenden Hilfsmittel wie das Fischgrätdiagramm. Es hilft uns, unser Brainstorming zu organisieren und stellt sicher, dass wir keine potenziellen Ursachen übersehen. Es visualisiert alle möglichen Faktoren.

Brainstorming mit dem Fishbone-Diagramm

Das Fischgrätdiagramm oder Ishikawa-Diagramm eignet sich hierfür hervorragend. Mit ihm können wir mögliche Ursachen in mehreren Schlüsselkategorien aufzeigen. Für das Problem des Knackens haben wir uns auf fünf Bereiche konzentriert.

Mann

Lag ein Bedienungsfehler vor? Inkonsequente Handhabungs- oder Montagetechniken können zu Stress führen. Wir haben Schulungsunterlagen geprüft und den Montageprozess direkt beobachtet.

Methode

Das Verfahren selbst könnte fehlerhaft sein. Wir überprüften Parameter wie Einspritzgeschwindigkeit und Kühlraten. Falsche Einstellungen können zu einem hohen Maß an Eigenspannung9, und führt zu Rissen.

Maschine

Wurde die Anlage richtig kalibriert? Wir überprüften die Spritzgießmaschine auf Verschleiß, uneinheitlichen Druck und Temperaturschwankungen.

Material

Materialfehler sind ein häufiger Grund dafür. Wir analysierten die Polymercharge auf Verunreinigungen oder falsche Spezifikationen. Manchmal kann ein Teil, das für ein robustes Verfahren ausgelegt ist, versagen, wenn ein weniger erfahrener Druckgusshersteller eine minderwertige Legierung geliefert hat.

Messung

Sind die Prüfwerkzeuge genau? Wenn ein Messschieber oder ein Messgerät nicht korrekt ist, können Teile die Prüfung auch dann bestehen, wenn sie kritische Maßfehler aufweisen, die eine Spannungskonzentration verursachen.

Entwicklung eines Überprüfungsplans

Nach dem Brainstorming erstellten wir einen klaren Plan zur Prüfung unserer Hypothesen. In diesem Schritt geht es um das Sammeln von Daten, nicht von Meinungen.

| Mögliche Ursache | Überprüfungsmethode | Verantwortliche Partei |

|---|---|---|

| Falsche Abkühlungsrate | Führen Sie Testchargen mit unterschiedlichen Kühlprofilen durch. | Technik-Team |

| Kontamination des Materials | Senden Sie Materialproben zur Analyse an ein Labor. | Qualitätskontrolle |

| Bediener Montagefehler | Videoaufzeichnung der Montage; Bereitstellung überarbeiteter Arbeitsanweisungen. | Leiter der Produktion |

Dieser strukturierte Ansatz verwandelt ein komplexes Problem in eine Reihe von überschaubaren Fragen. Er führt uns von "Was ist passiert?" zu "Warum ist es passiert?" und schließlich zu "Wie können wir es verhindern?"."

Dieser Fall zeigt, wie ein Fishbone-Diagramm dabei hilft, potenzielle Fehlerpunkte abzubilden. Durch die systematische Erstellung und Ausführung eines Prüfplans können wir die tatsächliche Ursache effizient ermitteln und wirksame, dauerhafte Lösungen implementieren.

Wie wenden Sie die Grundsätze des Design for Manufacturability (DFM) an?

Die Anwendung von DFM ist nicht nur Theorie. Es geht um praktische Änderungen vor Beginn der Produktion. Schauen wir uns ein gängiges Szenario an. Wir erhalten eine Teilezeichnung für den Druckguss.

Erste Teilanalyse

Zunächst analysieren wir die Konstruktion auf mögliche Probleme. Wir suchen nach scharfen Ecken, dicken Abschnitten und senkrechten Wänden. Diese Merkmale verursachen häufig Fertigungsprobleme. Sie können zu Mängeln und höheren Kosten führen.

Schlüsselbereiche für Verbesserungen

Unser Ziel ist es, die Formfüllung zu verbessern und Fehler zu reduzieren. Außerdem wollen wir den Formenbau vereinfachen. Kleine Anpassungen können einen großen Unterschied bei der Qualität und den Kosten des Endprodukts ausmachen.

| Problembereich | Vorgeschlagene DFM-Lösung |

|---|---|

| Scharfe Innenecken | Großzügige Radien hinzufügen |

| Uneinheitliche Wände | Neugestaltung für gleichmäßige Dicke |

| Vertikale Mauern | Anlegen von Entlastungswinkeln |

| Komplexe Hinterschneidungen | Vereinfachen oder eliminieren, wenn möglich |

Durch diese Änderungen wird die Herstellung des Teils erleichtert.

Verbessern des Materialflusses und des Teileauswurfs

Ein gutes DFM gewährleistet, dass das geschmolzene Metall reibungslos in die Form fließt. Dies ist entscheidend für die Vermeidung von Fehlern. Eine gleichmäßige Wandstärke ist der erste Schritt. Sie verhindert, dass das Material in dünnen Abschnitten zu schnell und in dicken Abschnitten zu langsam abkühlt.

Diese Konsistenz hilft, Einfallstellen und innere Hohlräume zu vermeiden. Sie sorgt dafür, dass das Teil stabil ist und gut aussieht. Eine gute Porosität10 Niveau ist ein wichtiger Qualitätsindikator.

Hinzufügen von Entwurfswinkeln und Radien

Als nächstes fügen wir Entformungsschrägen hinzu. Selbst ein kleiner Winkel von 1 bis 2 Grad ermöglicht es, dass das Teil leicht aus der Form ausgestoßen werden kann. Dies verhindert Schleifspuren und Schäden sowohl am Teil als auch am Werkzeug.

Außerdem fügen wir allen Ecken großzügige Radien hinzu. Scharfe Ecken erzeugen Spannungspunkte und können Risse verursachen. Außerdem stören sie den Metallfluss beim Einspritzen. Glatte, abgerundete Ecken verbessern die strukturelle Integrität des Teils. Jeder erfahrene Druckgusshersteller wird diese Bereiche zuerst beleuchten.

| Design ändern | Hauptnutzen | Sekundärer Nutzen |

|---|---|---|

| Gleichmäßige Wanddicke | Verhindert Einfallstellen und Hohlräume | Verbessert den Materialfluss |

| Entwurfswinkel | Erleichtert das Auswerfen von Teilen | Reduziert den Werkzeugverschleiß |

| Großzügige Radien | Reduziert Stresskonzentrationen | Verbessert die Formfüllung |

Indem wir gemeinsam an diesen Designdetails arbeiten, schaffen wir ein Teil, das nicht nur funktionell ist, sondern auch für eine effiziente, hochwertige Produktion optimiert ist.

Die Anwendung von DFM-Prinzipien auf eine Teilezeichnung vor der Produktion ist entscheidend. Änderungen wie das Hinzufügen von Entformungswinkeln, das Sicherstellen gleichmäßiger Wände und die Verwendung von Radien verbessern den Materialfluss, verringern die Porosität und vereinfachen die Werkzeugherstellung. Dies führt zu besseren Teilen und niedrigeren Kosten.

Wie würden Sie ein Rückverfolgbarkeitssystem für kritische Teile einführen?

Die Entwicklung eines Rückverfolgbarkeitssystems in der Praxis erfordert einen klaren, schrittweisen Plan. Lassen Sie uns einen solchen für ein kritisches Gussteil skizzieren.

Ziel ist es, den Weg des Metalls bis zu seinem Ursprung zu verfolgen. Wir beginnen mit der Rohmetallcharge.

Die digitale Reise des Teils

Dann verfolgen wir sie bis zur spezifischen Maschine und zum Zeitpunkt des Gießens. Schließlich verknüpfen wir alle diese Informationen mit den Daten der Endkontrolle.

Ein mit Laser eingravierter QR-Code ist der Schlüssel zur Verbindung dieser Phasen.

| Bühne | Zu erfassende Daten | Identifikationsmethode |

|---|---|---|

| Material | Metall-Chargen-ID & Spezifikation | Lieferanten-Zertifikat |

| Produktion | Maschinen-ID und Zeitstempel | Internes Systemprotokoll |

| Inspektion | Schlüsselmetriken & Bestehen/Nichtbestehen | QR-Code-Scan |

So entsteht ein vollständiger, unveränderlicher Datensatz für jedes einzelne Teil. Es ist die Grundlage der modernen Qualitätskontrolle.

Ein praktischer Systementwurf

Das Grundprinzip besteht darin, für jedes Gussteil eine "digitale Geburtsurkunde" zu erstellen. Dieses Zertifikat begleitet das Teil während seiner gesamten Lebensdauer. Es gewährleistet die Nachvollziehbarkeit und vereinfacht eine mögliche Ursachenanalyse im weiteren Verlauf.

Schritt 1: Rohmaterialerfassung

Wenn eine neue Metallcharge eintrifft, wird ihr eine eindeutige interne Chargennummer zugewiesen. Diese Nummer wird in unserem System gespeichert. Sie ist direkt mit den Materialzertifikaten des Lieferanten verknüpft. Dies ist unser Ausgangspunkt.

Schritt 2: Verknüpfung von Produktionsdaten

An der Gießstation scannt der Bediener die Metallchargennummer ein. Das System erfasst automatisch die Maschinen-ID, die Zyklusparameter und einen genauen Zeitstempel. So entsteht ein Schnappschuss der Entstehungsumgebung des Teils.

Anschließend wird ein eindeutiger QR-Code per Laser auf das Gussteil geätzt. Diese dauerhafte Markierung ist von entscheidender Bedeutung. Sie muss allen nachfolgenden Prozessen, wie der Endbearbeitung oder Wärmebehandlung, standhalten.

Der Prozess der Daten-Aggregation11 hier liegt die Stärke des Systems. Es kombiniert diese einzelnen Datenpunkte zu einem einzigen, zusammenhängenden Datensatz.

Als Druckgusshersteller ist diese Detailgenauigkeit für unsere Kunden aus der Luft- und Raumfahrt und der Automobilindustrie unerlässlich.

| Datenpunkt | Quelle | Verbunden über |

|---|---|---|

| Materielles Zertifikat | Anbieter | Interne Chargen-ID |

| Prozess-Parameter | Gießmaschine | Zeitstempel & Teil QR |

| Bericht über die Dimensionen | CMM / Inspektion | Teil QR-Code |

Diese Struktur gewährleistet, dass jedes einzelne Teil bis zu seiner genauen Herkunft und seinen Herstellungsbedingungen zurückverfolgt werden kann.

Wir haben ein praktisches Rückverfolgbarkeitssystem für Gussteile entwickelt. Mithilfe von lasergravierten QR-Codes verknüpfen wir jedes Teil mit seiner Materialcharge, den Produktionsdetails und den Prüfergebnissen und erstellen so eine vollständige digitale Historie für jedes Bauteil.

Wie wirken sich neue Technologien auf einen Druckgusshersteller aus?

Der Blick nach vorn ist entscheidend. Die Zukunft des Druckgusses ist keine ferne Vorstellung. Sie wird von den heute verfügbaren Technologien geprägt. Ein intelligenter Druckgusshersteller muss sich anpassen.

Wir konzentrieren uns auf vier Schlüsselbereiche. Diese sind Industrie 4.0, Simulationssoftware, 3D-Druck und neue Legierungen. Jeder dieser Bereiche bringt einen einzigartigen Vorteil mit sich.

Die nächste Welle der Innovation

Diese Technologien wirken sich direkt auf Effizienz, Qualität und Kosten aus. Sie sind nicht nur ein Trend, sondern ein Mittel zum Aufbau eines Wettbewerbsvorteils. Sie zu verstehen ist der Schlüssel.

| Technologie | Primärer Vorteil |

|---|---|

| Industrie 4.0 | Prozess-Optimierung |

| Simulationssoftware | Defektprävention |

| 3D-gedruckte Gussformen | Reduzierung der Zykluszeit |

| Neue Legierungen | Verbesserte Teileleistung |

Diese Werkzeuge verändern die Art und Weise, wie wir an Projekte herangehen, vom ersten Entwurf bis zur endgültigen Produktion. Sie ermöglichen einen proaktiveren und präziseren Herstellungsprozess.

Um wettbewerbsfähig zu bleiben, müssen wir uns mit der praktischen Seite dieser Innovationen befassen. Es geht nicht darum, alles auf einmal zu übernehmen. Es geht um eine intelligente Integration.

Bewertung der praktischen Auswirkungen

Jede Technologie bietet eine andere Investitionsrendite. Der Schlüssel ist zu wissen, welche Ihr größtes Problem löst.

Industrie 4.0: Die intelligente Fabrik

Industrie 4.0 vernetzt Maschinen und Anlagen. Es liefert Echtzeitdaten aus der Fabrikhalle. Dies ermöglicht eine vorausschauende Wartung, die unerwartete Ausfallzeiten reduziert. Unsere Tests haben ergeben, dass dies die Betriebszeit von Anlagen um über 15% erhöhen kann.

Simulationssoftware: Das Richtige zuerst

Software wie Magmasoft ist ein entscheidender Faktor. Bevor wir Stahl für eine Form zuschneiden, simulieren wir den gesamten Spritzgussprozess. So können wir potenzielle Probleme wie Porosität oder Schrumpfung vorhersagen und lösen. Wir verwenden komplexe Methoden wie Finite-Elemente-Analyse12 um den Metallfluss und die Abkühlungsmuster zu visualisieren. Dadurch lassen sich kostspielige und zeitaufwändige Formversuche drastisch reduzieren.

3D-gedruckte Formkomponenten

Die additive Fertigung ermöglicht es uns, Formeinsätze mit hochkomplexen internen Kühlkanälen zu erstellen. Diese konformen Kühlkanäle folgen genau der Form des Teils. Dies führt zu einer gleichmäßigeren Kühlung, was die Zykluszeiten verkürzen und die Qualität der Teile verbessern kann.

Neue Hochleistungslegierungen

Die Kunden drängen ständig auf leichtere und stärkere Bauteile. Neue Aluminium- und Magnesiumlegierungen erfüllen diese Anforderungen. Sie sind zwar schwieriger zu gießen, eröffnen aber neue Anwendungsmöglichkeiten in der Luft- und Raumfahrt und in der Automobilindustrie.

Was bietet also den größten Wettbewerbsvorteil? Unserer Erfahrung nach bietet die Simulationssoftware die unmittelbarsten und bedeutendsten Auswirkungen. Sie verbessert direkt die Qualität der Teile und verkürzt die Entwicklungszeiten, was die Hauptprobleme der Kunden angeht.

Die Bewertung neuer Technologien ist von entscheidender Bedeutung. Während Industrie 4.0, 3D-Druck und neue Legierungen eindeutige Vorteile bieten, stellt die Simulationssoftware den größten unmittelbaren Vorteil für einen Druckgusshersteller dar, da sie Qualität und Geschwindigkeit sicherstellt, bevor die Produktion überhaupt beginnt.

Starten Sie Ihr Projekt mit PTSMAKE - Experten für Präzisionsdruckguss

Sind Sie bereit, Ihr Druckgussprojekt zu optimieren? Vertrauen Sie PTSMAKE, wenn es um hochwertige Präzisionskomponenten und umfassende Projektunterstützung geht, von der Anfrage bis zur Produktion. Wenden Sie sich jetzt an uns, um ein schnelles Angebot zu erhalten, und lassen Sie sich von unserer Erfahrung bei der Auswahl von Legierungen, der Fehlervermeidung und der fortschrittlichen Fertigung zu Ihrem nächsten Produkt inspirieren.

Erfahren Sie, wie sich diese interne Kristallstruktur direkt auf die Festigkeit und Leistung des Materials auswirkt. ↩

Entdecken Sie, wie sich diese thermische Eigenschaft auf die Integrität und die Kornstruktur des endgültigen Gussteils auswirkt. ↩

Erfahren Sie, wie dieser metallurgische Prozess die Haltbarkeit und Leistung Ihres Teils beeinflusst. ↩

Erfahren Sie, wie dieses Verfahren die Oberflächenhärte von Aluminium verbessert und lebendige, dauerhafte Farblackierungen ermöglicht. ↩

Erfahren Sie mehr über die Arten von Porosität und wie Sie sie bei der Konstruktion Ihres Gussteils vermeiden können. ↩

Erfahren Sie, wie sich die Fließeigenschaften eines Werkstoffs direkt auf die Fertigungsentscheidungen und die Qualität des Endprodukts auswirken. ↩

Verstehen Sie, wie dieses wichtige Dokument den gesamten Herstellungsprozess für die Qualitätssicherung abbildet. ↩

Erfahren Sie, wie dieses statistische Instrument die Zuverlässigkeit Ihrer Messsysteme für die Qualitätskontrolle gewährleistet. ↩

Erfahren Sie, wie innere Materialspannungen zu unerwartetem Versagen führen können, auch ohne äußere Belastungen. ↩

Erfahren Sie, wie Sie Gussfehler erkennen und vermeiden können, um die strukturelle Integrität Ihres Teils zu verbessern. ↩

Erfahren Sie, wie die Kombination von Daten aus verschiedenen Quellen tiefere Einblicke in die Qualitätskontrolle ermöglicht. ↩

Erfahren Sie, wie diese leistungsstarke Methode physikalische Phänomene simuliert, um die Leistung von Teilen vorherzusagen und Fertigungsfehler zu vermeiden. ↩