Die Suche nach dem richtigen Sandgusshersteller kann sich schwierig gestalten, wenn Ihr Projekt Präzision und Zuverlässigkeit erfordert. Sie haben es mit komplexen Geometrien, engen Toleranzen und dem ständigen Druck zu tun, qualitativ hochwertige Teile frist- und budgetgerecht zu liefern.

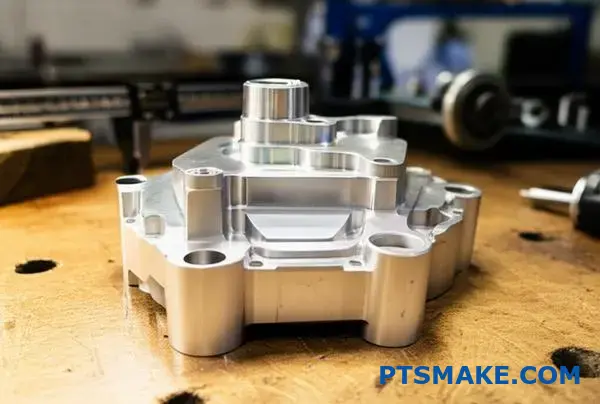

Als Hersteller kundenspezifischer Sandgussteile mit mehr als zwei Jahrzehnten Erfahrung ist PTSMAKE auf die Herstellung hochwertiger Sandgussteile für die Luft- und Raumfahrt, die Automobilindustrie, den Maschinenbau und industrielle Anwendungen spezialisiert und liefert Präzision vom Prototyp bis zur Serienfertigung.

Der Sandgussprozess umfasst viele technische Entscheidungen, die sich direkt auf die Qualität des Endprodukts auswirken. Ich habe mit Kunden gearbeitet, die mit Gussfehlern, Herausforderungen bei der Materialauswahl und Problemen bei der Qualitätskontrolle zu kämpfen hatten. Dieser Leitfaden enthält die wesentlichen Kenntnisse, die Sie benötigen, um fundierte Entscheidungen über Sandgussverfahren zu treffen, vom Verständnis der verschiedenen Sandtypen über die Behebung häufiger Fehler bis hin zur Optimierung der Gussausbeute.

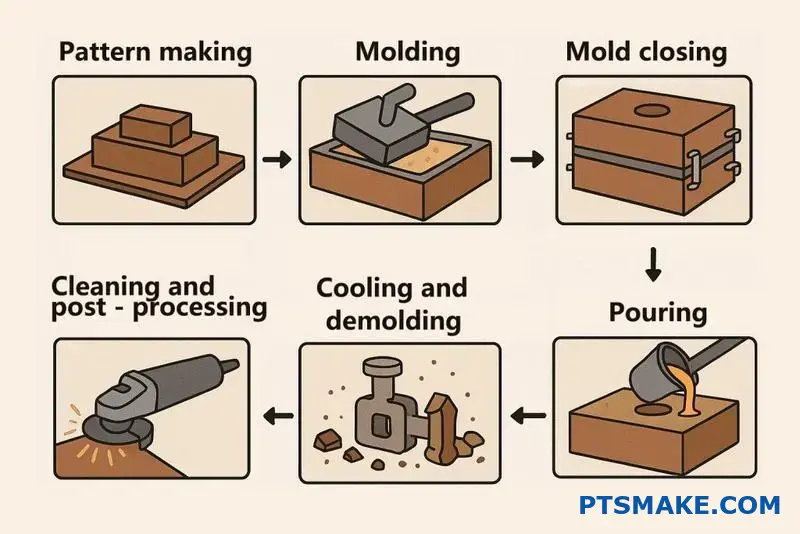

Was sind die wichtigsten Kategorien von Sandgussverfahren?

Sandguss ist kein Einheitsverfahren. Der Hauptunterschied liegt in dem Bindemittelsystem, mit dem der Sand zusammengehalten wird. Diese Wahl bestimmt die Qualität und die Kosten des Endprodukts.

Grüner Sandguss

Dies ist die gängigste und kostengünstigste Methode. Dabei wird eine Mischung aus Sand, Ton und Wasser verwendet. Es ist ideal für die Massenproduktion von Eisen- und Nichteisenmetallen.

Chemisch gebundener Sandguss

Auch bekannt als das No-Bake-Verfahren. Dabei wird ein flüssiges Harz verwendet, das bei Raumtemperatur aushärtet. Dies ermöglicht eine bessere Maßhaltigkeit als Grünsand.

Muschelformung

Bei diesem Verfahren wird ein harzbeschichteter Sand verwendet, um eine dünne Schalenform zu bilden. Dabei entstehen Teile mit hervorragender Oberflächengüte und engen Toleranzen.

| Prozess-Typ | Hauptanwendung |

|---|---|

| Grüner Sand | Hochvolumige, weniger komplexe Teile |

| Chemisch gebunden | Große Teile, höhere Genauigkeit |

| Muschelformung | Komplexe Formen, hochwertige Verarbeitung |

Die Wahl eines Sandgussverfahrens wirkt sich direkt auf das Ergebnis Ihres Projekts aus. Es ist ein Gleichgewicht aus Kosten, Komplexität und gewünschter Qualität. Im Laufe der Jahre haben wir bei PTSMAKE unsere Kunden täglich bei dieser Auswahl begleitet.

Tiefer in Ordner eintauchen

Die Bindemittelsystem1 ist das Herzstück der Form. Es bestimmt die Festigkeit der Form, die Oberflächenbeschaffenheit und wie leicht das Gussteil entformt werden kann. Jedes System hat seinen Platz.

Die Einfachheit des grünen Sandes

Grüner Sand ist beliebt, weil der Sand wiederverwendbar ist. Dies senkt die Materialkosten für große Produktionsserien erheblich. Allerdings bietet er im Vergleich zu anderen Verfahren eine geringere Maßhaltigkeit. Dies kann bei Teilen, die eine hohe Präzision erfordern, eine Herausforderung darstellen.

Die Präzision der chemischen Bindungen

No-Bake-Verfahren bieten überlegene Festigkeit und Maßkontrolle. Durch die chemische Reaktion entsteht eine starre Form, die sich perfekt für schwere oder komplexe Gussteile eignet, bei denen es auf Genauigkeit ankommt. Dies ist ein Standardverfahren für viele industrielle Anwendungen, die wir bearbeiten.

Die Finesse des Muschelgießens

Für komplizierte Designs und eine glatte Oberfläche eignet sich das Muschelgießen hervorragend. Die dünne Form ermöglicht eine hervorragende Gasdurchlässigkeit. Dadurch werden Defekte reduziert und die Notwendigkeit einer Nachbearbeitung minimiert, was Zeit und Geld in der Nachproduktion spart.

| Merkmal | Grüner Sand | Chemisch gebunden | Muschelformung |

|---|---|---|---|

| Oberflächenbehandlung | Messe | Gut | Ausgezeichnet |

| Komplexität | Niedrig bis mittel | Mittel bis Hoch | Hoch |

| Werkzeugkosten | Niedrig | Mittel | Hoch |

| Zykluszeit | Schnell | Langsam | Mittel |

Die Hauptkategorien des Sandgusses werden durch ihre Bindemittelsysteme definiert. Grüner Sand ist kosteneffizient für große Mengen, während chemisch gebundene und Schalenformverfahren höhere Präzision und bessere Oberflächen für anspruchsvollere Anwendungen bieten.

Wie lautet das Klassifizierungssystem für häufige Gussfehler?

Um Gussfehler zu beheben, brauchen wir zunächst ein klares System. Die Einteilung in Gruppen hilft, die Ursache viel schneller zu finden. Das vermeidet Rätselraten und spart wertvolle Zeit.

Dieser Ansatz vereinfacht die Diagnose. Wir können das Problem auf eine bestimmte Phase des Gießprozesses zurückführen.

Hier sind die vier wichtigsten Kategorien, die wir verwenden:

| Defekt-Kategorie | Hauptursache Stadium |

|---|---|

| Füllungsbezogen | Geschmolzenes Metall füllt die Form |

| Formgebundene | Integrität von Form und Muster |

| Gasbezogene | Eingeschlossene Gase beim Gießen |

| Erstarrungsbedingte | Abkühlen und Schrumpfen von Metall |

Diese strukturierte Methode ist der erste Schritt auf dem Weg zu konsistenten, qualitativ hochwertigen Teilen.

Diese Kategorien zu verstehen, ist der Schlüssel zu einer effektiven Problemlösung. Lassen Sie uns jede Gruppe anhand allgemeiner Beispiele aufschlüsseln. Diesen systematischen Ansatz wenden wir bei PTSMAKE täglich an, um Qualität zu gewährleisten.

Füllungsbedingte Defekte

Diese treten auf, wenn das geschmolzene Metall den Formhohlraum nicht vollständig oder gleichmäßig ausfüllt.

| Defekt | Gemeinsame Sache |

|---|---|

| Misrun | Niedrige Gießtemperatur oder langsame Gießgeschwindigkeit. |

| Cold Shut | Zwei Metallströme treffen aufeinander, verschmelzen aber nicht. |

Formgebundene Defekte

Diese Fehler beziehen sich auf die endgültige Geometrie des Gussteils. Sie sind oft auf Probleme mit der Form oder dem Modell zurückzuführen.

| Defekt | Gemeinsame Sache |

|---|---|

| Schicht | Fehlausrichtung des Ober- und Unterteils der Form. |

| Verzug | Gussverzug durch innere Spannungen beim Abkühlen. |

Gas- und Erstarrungsdefekte

Gasdefekte, wie Porosität, werden durch eingeschlossene Gase verursacht. Dies ist eine häufige Herausforderung bei Verfahren wie Sandguss. Erstarrungsfehler, wie z. B. Schrumpfung, treten auf, wenn das Metall abkühlt und sich zusammenzieht. Diese inneren Fehler sind im Wesentlichen metallurgische Unstetigkeiten2 die die Integrität des Teils beeinträchtigen können. Die Feststellung, ob ein Hohlraum durch Gas oder Schrumpfung entstanden ist, ist entscheidend für die Suche nach der richtigen Lösung.

Ein logisches Klassifizierungssystem ist für eine effiziente Diagnose unerlässlich. Die Gruppierung von Fehlern nach ihrem Ursprung - Füllung, Form, Gas oder Erstarrung - ermöglicht es den Ingenieuren, die Grundursache schnell zu identifizieren und zu beheben, was eine höhere Qualität und weniger Ausschuss in der Produktion gewährleistet.

Welches sind die Materialkategorien für Modelle im Sandguss?

Die Wahl des richtigen Modellmaterials ist ein entscheidender erster Schritt. Sie wirkt sich direkt auf die Kosten, die Qualität und die Vorlaufzeit Ihres Projekts aus. Es gibt kein einzelnes "bestes" Material.

Die Wahl hängt ganz von Ihren spezifischen Anforderungen an das Sandgussverfahren ab.

Schauen wir uns die drei Hauptkategorien an.

Holz-Muster

Holz ist perfekt für Prototypen. Es eignet sich auch hervorragend für einmalige Teile oder sehr kleine Serien. Es ist preiswert und schnell zu formen.

Kunststoff- und Polymer-Muster

Diese bieten eine höhere Haltbarkeit. Sie sind die erste Wahl für die Produktion mittlerer Stückzahlen und bieten ein gutes Gleichgewicht zwischen Kosten und Langlebigkeit.

Metall-Muster

Für den Serienguss in hohen Stückzahlen gibt es nichts Besseres als Metall. Es ist die haltbarste und präziseste Option für lange Produktionsläufe.

| Material | Bester Anwendungsfall | Dauerhaftigkeit |

|---|---|---|

| Holz | Prototypen, Kleinserien | Niedrig |

| Kunststoff | Mittleres Volumen | Mittel |

| Metall | Hohe Lautstärke | Hoch |

Die Entscheidung geht weit über das reine Produktionsvolumen hinaus. Bei PTSMAKE führen wir unsere Kunden durch die spezifischen Abwägungen für ihre Projektziele. Jedes Material hat einzigartige Eigenschaften, die es zu berücksichtigen gilt.

Holz: Geschwindigkeit vs. Langlebigkeit

Für einfache Muster, die nur einmal verwendet werden, ist Kiefer eine gängige Wahl. Für etwas mehr Verwendungszwecke bietet Mahagoni eine bessere Haltbarkeit. Allerdings ist Holz anfällig für Feuchtigkeit und Temperaturschwankungen. Dadurch kann es sich mit der Zeit verziehen, was die Genauigkeit des endgültigen Gussteils beeinträchtigt. Es ist eine schnelle Lösung, aber keine dauerhafte.

Kunststoffe: Der vielseitige Mittelweg

Moderne Polymere, wie Polyurethan- und Epoxidharze, sind hervorragend. Sie bieten eine viel bessere Verschleißfestigkeit als Holz gegen abrasiven Sand. Auch die Oberflächenbeschaffenheit ist besser, was die Nachbearbeitung des fertigen Gussteils verringern kann. Sie sind eine zuverlässige Wahl für gleichbleibende Qualität.

Metalle: Das Nonplusultra der Präzision

Wenn Kunden Tausende von identischen Teilen benötigen, empfehlen wir Metallmodelle. Aluminium oder Gusseisen sind dabei die erste Wahl. Sie bieten die höchsten Formbeständigkeit3 und kann über 100.000 Zyklen halten. Während die anfänglichen Werkzeugkosten höher sind, sinken die Kosten pro Teil bei großen Auflagen erheblich. Das macht sie zur kosteneffizientesten Lösung für die Massenproduktion.

| Merkmal | Holz | Kunststoff/Polymer | Metall |

|---|---|---|---|

| Anfängliche Kosten | Niedrig | Mittel | Hoch |

| Dauerhaftigkeit | Niedrig | Mittel-Hoch | Sehr hoch |

| Oberflächenbehandlung | Messe | Gut | Ausgezeichnet |

| Vorlaufzeit | Kurz | Mittel | Lang |

| Am besten für | < 100 Abgüsse | 100 - 5.000 Abgüsse | > 5.000 Abgüsse |

Die Wahl des Modellmaterials ist ein strategischer Kompromiss. Holz bietet Schnelligkeit für Prototypen. Metall bietet ultimative Haltbarkeit für die Massenproduktion. Kunststoffe sind eine vielseitige, ausgewogene Lösung für die meisten Sandgussprojekte mit mittlerem Volumen, die eine gute Rentabilität gewährleistet.

Welche Arten von Sand werden verwendet und warum?

Wenn es um Sandguss geht, ist die Zusammensetzung des Sandes ein entscheidender Faktor. Nicht alle Sande sind gleich. Die Auswahl wirkt sich direkt auf die Qualität des Endprodukts aus.

Die drei Hauptakteure

Wir teilen die Gießereisande hauptsächlich in drei Gruppen ein. Jede hat eine bestimmte Aufgabe.

- Quarzsand: Die häufigsten und erschwinglichsten.

- Chromit-Sand: Eine Steigerung der Leistung.

- Zirkonsand: Die erste Wahl für Spezialarbeiten.

Hier ist eine kurze Aufschlüsselung dieser Materialien.

| Sand Art | Primäre Verwendung | Relative Kosten |

|---|---|---|

| Kieselerde | Allgemein Eisen/Nicht-Eisen | Niedrig |

| Chromit | Schwere Stahlgussteile | Mittel |

| Zirkon | Hochtemperatur-Legierungen & Präzision | Hoch |

Die Wahl des richtigen Produkts ist der Schlüssel zum Erfolg.

Der eigentliche Unterschied zwischen diesen Sanden liegt in ihren physikalischen Eigenschaften. Diese Eigenschaften bestimmen, wo jeder Sand seine Stärken hat. Schauen wir uns an, was am wichtigsten ist.

Thermische Ausdehnung und Stabilität

Eine geringe Wärmeausdehnung ist entscheidend. Sie verhindert Bewegungen der Formwände und Defekte wie Adern oder Rippen am Gussteil. Kieselerde dehnt sich bei Erwärmung erheblich aus.

Dies kann bei Metallen mit hohen Gießtemperaturen ein Problem darstellen. Zirkon hingegen hat eine sehr geringe Wärmeausdehnung. Das macht es ideal für hochpräzise Teile aus Superlegierungen, eine Herausforderung, der wir uns bei PTSMAKE häufig stellen.

Wärmeleitfähigkeit und Kühleffekt

Die Wärmeleitfähigkeit bestimmt, wie schnell das geschmolzene Metall abkühlt. Eine höhere Leitfähigkeit führt die Wärme schneller ab.

Dieser "Abkühlungseffekt" fördert ein feineres Korngefüge im Metall. Er hilft auch, Defekte wie Schrumpfungsporosität zu vermeiden. Chromit hat eine ausgezeichnete Wärmeleitfähigkeit. Deshalb wird es für dickwandige Stahlgussteile verwendet. Es trägt dazu bei, dass das Teil richtig erstarrt. Zirkon hat ebenfalls eine hohe Leitfähigkeit und eine hohe Sinterungspunkt4.

| Eigentum | Kieselerde | Chromit | Zirkon |

|---|---|---|---|

| Thermische Ausdehnung | Hoch | Mittel | Sehr niedrig |

| Wärmeleitfähigkeit | Niedrig | Hoch | Hoch |

| Refraktärität | Gut | Besser | Am besten |

Siliziumdioxid ist zwar das Arbeitspferd, aber Spezialsande sind nicht nur ein Luxus. Sie sind eine Notwendigkeit für anspruchsvolle Anwendungen, bei denen Präzision und Materialintegrität nicht beeinträchtigt werden dürfen.

Bei der Wahl des richtigen Sandes müssen Eigenschaften und Kosten gegeneinander abgewogen werden. Während Quarzsand weit verbreitet ist, bieten Spezialsande wie Chromit und Zirkon eine bessere thermische Leistung für anspruchsvolle, hochpräzise Sandgussprojekte. Dies gewährleistet eine höhere Qualität und weniger Fehler, was die Investition rechtfertigt.

Wie unterscheiden sich Reinigungs- und Nachbearbeitungsverfahren für Gussteile?

Nachdem ein Gussstück erstarrt und abgekühlt ist, ist es noch lange nicht fertig. Es muss eine Reihe von Nachbearbeitungsprozessen durchlaufen. Dies ist ein sehr strukturierter Ablauf.

Dieser systematische Ansatz ist unerlässlich. Sie stellt sicher, dass das endgültige Teil den genauen technischen Spezifikationen entspricht. Wir können dies in drei Hauptphasen unterteilen.

Die Post-Casting-Sequenz

Die wichtigsten Phasen sind Abtragen, Oberflächenreinigung und Endbearbeitung. Jede Phase hat ein bestimmtes Ziel und eine bestimmte Methode. Die Einhaltung dieser Reihenfolge ist entscheidend für die Herstellung eines hochwertigen Bauteils.

| Bühne | Primäre Zielsetzung |

|---|---|

| 1. Entfernung | Trennen des Gussteils von der Form |

| 2. Oberflächenreinigung | Oberflächenverunreinigungen entfernen |

| 3. Fertigstellung | Erreichen der endgültigen Abmessungen/Eigenschaften |

Lassen Sie uns den Zweck und die Reihenfolge dieser Vorgänge untersuchen. Stellen Sie sich den Weg von einem rohen, unbearbeiteten Teil zu einer verfeinerten, funktionalen Komponente vor. Jeder Schritt erhöht den Wert und die Präzision.

Stufe 1: Umzugsarbeiten

Dies ist die erste, aggressive Phase. Das Hauptziel besteht darin, das Gussteil von seiner Form und anderen Anbauteilen zu befreien.

Shakeout und Entkernung

Bei Verfahren wie dem Sandgussverfahren steht das Ausschütteln an erster Stelle. Dabei wird die Form gerüttelt, bis sich der Sand löst. Danach werden alle inneren Sandkerne vorsichtig entfernt, um die inneren Gänge des Teils freizulegen.

Stufe 2: Oberflächenreinigung

Nach der Befreiung des Gussteils richtet sich das Augenmerk auf seine Oberfläche.

Schrotstrahlen

Dies ist eine äußerst effektive Reinigungsmethode. Wir schleudern kleine Metallkugeln mit hoher Geschwindigkeit gegen die Oberfläche des Gussteils. Dieses Verfahren entfernt alle Reste von Sand, Zunder oder Oxyden. Das Ergebnis ist eine saubere, gleichmäßige Oberfläche.

Stufe 3: Fertigstellung der Arbeiten

In dieser letzten Phase geht es um Präzision und Leistung.

Schleifen von Toren und Steigleitungen

Hier entfernen wir die Anschnitte, Kufen und Steigrohre. Dies sind die Kanäle, durch die das geschmolzene Metall in die Form gelangte. Durch Schleifen oder Schneiden wird das Teil in seine endgültige Form gebracht.

Wärmebehandlung

In diesem Schritt werden die mechanischen Eigenschaften des Teils verändert. Er umfasst kontrollierte Heiz- und Kühlzyklen. Dies kann die inneren Eigenspannung5, die Härte zu erhöhen oder die Festigkeit zu verbessern. Dies ist ein entscheidender Schritt für Hochleistungsanwendungen.

Der Weg vom Rohguss zum fertigen Teil ist methodisch. Dazu gehören das Trennen des Teils, das Reinigen der Oberfläche und die Endbearbeitung wie Schleifen und Wärmebehandlung. Diese Abfolge stellt sicher, dass das Bauteil alle Konstruktions- und Leistungsspezifikationen erfüllt.

Wie kontrollieren Sie den Gießprozess im Hinblick auf die Qualität?

Eine Checkliste ist nicht nur Bürokratie. Sie ist Ihre beste Verteidigung gegen Inkonsequenz. Bei einem so kritischen Prozess wie dem Gießen im Sandguss stellt eine detaillierte Checkliste sicher, dass jeder einzelne Guss den höchsten Standards entspricht. Sie verwandelt Stammeswissen in einen wiederholbaren Prozess.

Pre-Pour Vorbereitungen

Bevor ein Metall gegossen wird, sind mehrere Kontrollen unerlässlich. Diese Schritte bilden die Grundlage für einen erfolgreichen Guss. Sie verhindern Temperaturverluste und Verunreinigungen.

| Artikel prüfen | Status | Anmerkungen |

|---|---|---|

| Schöpfkelle Vorgeheizt | PASS / FAIL | Ziel: Kirschrote Hitze |

| Metall Temperatur | PASS / FAIL | Geprüft mit Pyrometer |

| Abgeschöpfte Schlacke | PASS / FAIL | Die Oberfläche muss sauber sein |

Ausführen des Gusses

Der Vorgang des Gießens muss bewusst und kontrolliert erfolgen. Ziel ist es, die Form schnell zu füllen, ohne dass Fehler entstehen. Eine ruhige Hand ist hier der Schlüssel.

Die Bedeutung der einzelnen Kontrollpunkte

Eine Checkliste ist nur dann effektiv, wenn das Team das "Warum" hinter jedem Schritt versteht. Es geht nicht darum, einfach nur Kästchen anzukreuzen, sondern um eine aktive Qualitätskontrolle. Wird ein Schritt übersehen, kann das gesamte Casting gefährdet sein.

Temperatur und Fluidität

Die Überprüfung der Metalltemperatur ist nicht verhandelbar. Wenn es zu kalt ist, füllt das Metall die Form nicht vollständig aus. Dies führt zu Fehlausführungen. Ist es zu heiß, kann es die Sandform beschädigen und die endgültige Kornstruktur verändern.

Verhinderung von Temperaturschocks

Das Vorwärmen der Pfanne mag unbedeutend erscheinen, ist aber entscheidend. Das Gießen von geschmolzenem Metall in eine kalte Pfanne führt zu einem sofortigen Temperaturabfall. Dies kann zu einer vorzeitigen Erstarrung führen. Außerdem schützt es die Pfanne vor Temperaturschocks und verlängert ihre Lebensdauer.

Beseitigung von Verunreinigungen

Krätze, also die Verunreinigungen, die auf dem geschmolzenen Metall schwimmen, sind ein direkter Weg zu Fehlern. Durch das Abschöpfen der Krätze wird sichergestellt, dass nur sauberes Metall in die Form gelangt. Diese Einschlüsse schaffen Schwachstellen im fertigen Teil.

Eine gleichmäßige Gießgeschwindigkeit trägt zu einer gleichmäßigen Füllung bei und minimiert Lufteinschlüsse und Oxidbildung. Ziel ist es, einen sanften, nichtturbulenten Fluss zu erzeugen. Die Aufrechterhaltung dieses Flusses, insbesondere beim Füllen des Angussbeckens, verhindert Fehler. Hier zeigt sich das Können des Bedieners, der aus einem manuellen Prozess einen präzisen Vorgang macht. Unsere Erfahrung bei PTSMAKE zeigt, dass eine konsequente Schulung zur Erreichung dieses Ziels Laminarströmung6 reduziert die Ausschussrate drastisch.

| Gießtechnik | Ergebnis |

|---|---|

| Stetig und ununterbrochen | Sauberer Guss, keine Einschlüsse |

| Intermittierend oder langsam | Kaltverschlüsse, Fehlläufe |

| Zu schnell oder turbulent | Lufteinschluss, Sanderosion |

Eine Gieß-Checkliste ist ein grundlegendes Werkzeug für Qualität. Sie standardisiert einen kritischen Prozess, eliminiert Vermutungen und stellt sicher, dass jedes Gussteil die bestmögliche Chance hat, die Spezifikationen zu erfüllen - ein zentraler Wert bei PTSMAKE.

Wie berechnet man die Gussausbeute und verbessert sie?

Das Verständnis der Gussausbeute ist entscheidend. Sie wirkt sich direkt auf Ihre Kosten und Effizienz aus. Die Berechnung selbst ist ganz einfach. Sie gibt Aufschluss darüber, wie viel geschmolzenes Metall zu einem Endprodukt wird.

Die Formel ist einfach:

| Komponente | Beschreibung |

|---|---|

| Gewicht des endgültigen Gussteils | Das Gewicht des fertigen Teils nach Entfernen von Anschnitten, Tragegurten und Kufen. |

| Gesamtgewicht des gegossenen Metalls | Das Gesamtgewicht des in die Form gegossenen Metalls. |

Die Ausbeute wird als Prozentsatz ausgedrückt. Eine höhere Ausbeute bedeutet weniger Abfall. Sie ist ein wichtiger Leistungsindikator für jeden Gießereibetrieb.

Die Renditeformel

Ausbeute % = (Gewicht des fertigen Gussteils / Gesamtgewicht des gegossenen Metalls) x 100%

Bei der Verbesserung der Ausbeute geht es nicht nur um die Einsparung von Metall. Es geht um die Optimierung des gesamten Prozesses. Bei PTSMAKE konzentrieren wir uns auf intelligente, praktische Änderungen, die echte Ergebnisse liefern. Kleine Anpassungen können zu erheblichen Einsparungen führen.

Optimierung von Toren und Steigleitungen

Das Anschnittsystem leitet das geschmolzene Metall in den Formhohlraum. Steigrohre dienen als Reservoir zum Ausgleich von volumetrische Schrumpfung7. Wenn diese zu groß sind, verschwenden Sie Metall. Wenn sie zu klein sind, riskieren Sie Defekte.

Wir verwenden Simulationssoftware, um den Metallfluss zu modellieren. Dies hilft uns, die optimale Größe zu finden. Ziel ist es, sie so klein wie möglich zu machen, ohne die Qualität der Teile zu beeinträchtigen. Dieses Gleichgewicht ist der Schlüssel.

Verbesserung der Formgestaltung

Es kommt darauf an, wie Sie die Teile in einer Form anordnen. Bei Verfahren wie dem Sandguss können durch eine intelligentere Anordnung mehr Teile pro Form untergebracht werden. Dadurch erhöht sich das Verhältnis von Teilegewicht zu gegossenem Gesamtmetall.

Betrachten Sie diesen vereinfachten Vergleich auf der Grundlage früherer Projektdaten:

| Layout-Strategie | Teile pro Form | Potenzielle Ertragssteigerung |

|---|---|---|

| Standard-Layout | 8 | Basislinie |

| Optimiertes Layout | 10 | ~15-20% |

Auf diese Weise wird der Materialverbrauch für die Kufen reduziert. Außerdem werden die Produktionszyklen verkürzt, was die Gesamteffizienz erhöht. Es geht darum, intelligenter zu arbeiten, nicht nur härter.

Kurz gesagt, die Berechnung der Ausbeute ist eine einfache Rechenaufgabe. Sie zu verbessern erfordert technisches Fachwissen. Konzentrieren Sie sich auf die Optimierung Ihres Anschnittsystems und der Werkzeugauslegung, um die Effizienz zu steigern und die Kosten zu senken.

Stellen Sie sich vor, ein Kunde zeigt Ihnen einen Abguss. Die Oberfläche ist rau, fast körnig. Die Diagnose lautet Metalldurchdringung, ein häufiges Problem beim Sandguss. Dieses Problem erfordert eine rasche, methodische Reaktion.

Mein Sofortmaßnahmenplan ist keine Vermutung. Es ist ein systematischer Prozess, den wir verfeinert haben. Er umfasst die Überprüfung von vier kritischen Variablen. Dieser strukturierte Ansatz hilft uns, die Grundursache schnell und effizient zu ermitteln.

Erste Untersuchung

Wichtige Kontrollpunkte

Unser Plan beginnt mit den Grundlagen der Sandform selbst.

| Schritt | Schwerpunktbereich |

|---|---|

| 1 | Sand Verdichtung |

| 2 | Kornfeinheit |

| 3 | Bindemittel-Ebenen |

| 4 | Form-Beschichtung |

Diese Checkliste stellt sicher, dass wir keine mögliche Ursache übersehen.

Ausarbeitung des Aktionsplans

Eine raue Oberfläche ist inakzeptabel. Wir müssen das Teil gemäß den Spezifikationen wiederherstellen. Um eine Lösung für das Problem zu finden, gehen wir folgendermaßen vor. Wir beginnen mit den physikalischen Eigenschaften der Form.

Analyse der Schimmelpilz-Dichte

Zunächst prüfen wir die Verdichtung des Sandes. Wenn der Sand zu locker ist, kann geschmolzenes Metall zwischen die Körner sickern. Dadurch entsteht die raue Oberfläche. Wir verwenden einen Formhärtetester, um präzise, wiederholbare Messungen zu erhalten. So wird das Rätselraten überflüssig.

Anpassungen von Sand und Bindemittel

Als nächstes betrachten wir den Sand selbst. Mit einer feineren Sandkörnung kann eine dichtere Formoberfläche geschaffen werden. Dadurch bleibt weniger Platz für das Eindringen von Metall. Dies kann sich jedoch auswirken Gasdurchlässigkeit8, Es geht also um eine sorgfältige Abwägung.

Wir überprüfen auch den Bindemittelgehalt. Zu wenig Bindemittel führt zu einer schwachen Form, die dem Druck des Metalls nicht standhalten kann. Zu viel kann zu anderen gasbedingten Defekten führen. Bei PTSMAKE stellen wir sicher, dass das Verhältnis von Sand zu Bindemittel für die jeweilige Aufgabe perfekt ist.

Anbringen einer Schutzbarriere

Die letzte Verteidigung: Die feuerfeste Beschichtung

Bleibt das Problem bestehen, ist das Auftragen einer feuerfesten Formbeschichtung eine äußerst wirksame Lösung. Diese Beschichtung wirkt wie eine Barriere. Sie verhindert jeglichen direkten Kontakt zwischen dem geschmolzenen Metall und der Sandform und sorgt so für eine glatte Oberfläche.

| Taktik | Hauptnutzen | Betrachtung |

|---|---|---|

| Verdichtung erhöhen | Bessere Formdichte | Kann Änderungen an der Ausrüstung erfordern |

| Feineren Sand verwenden | Glattere Oberfläche | Kann Gase einschließen |

| Bindemittel anpassen | Stärkere Form | Erfordert präzises Mischen |

| Beschichtung auftragen | Ausgezeichnete Barriere | Fügt einen zusätzlichen Prozessschritt hinzu |

Die Lösung des Problems der Metallpenetration erfordert einen systematischen Ansatz. Wir analysieren die Sandverdichtung, die Kornfeinheit, den Bindemittelgehalt und berücksichtigen feuerfeste Beschichtungen. Dieser methodische Prozess stellt sicher, dass wir die glatte, hochwertige Oberfläche liefern, die unsere Kunden erwarten.

Wie bewältigt man den Gussverzug bei einem langen, dünnen Teil?

Der Umgang mit Verzug bei langen, dünnen Teilen ist eine ständige Herausforderung. Die Hauptursache ist eine ungleichmäßige Abkühlung, die innere Spannungen erzeugt und zu Verzug führt. Das ist ein Rätsel, das wir bei PTSMAKE regelmäßig lösen.

Analyse von Spannung und Verzug

Während der Abkühlung schrumpfen die verschiedenen Abschnitte eines Teils unterschiedlich schnell. Dünnere Bereiche kühlen schnell ab und ziehen sich zusammen, während dickere Abschnitte länger heiß bleiben. Dieser Unterschied führt zu einem Tauziehen innerhalb des Materials, wodurch es sich verbiegt oder verdreht.

Praktische Lösungen

Wir wenden mehrere Strategien an, um diesen Kräften entgegenzuwirken. Diese proaktiven Maßnahmen sind entscheidend für die Aufrechterhaltung der Maßhaltigkeit.

| Lösung | Primäre Funktion | Am besten für |

|---|---|---|

| Verstärkungsrippen | Zusätzliche strukturelle Steifigkeit | Verhindern des Verbiegens |

| Stress-Relief-Riegel | Kühlungsstress absorbieren | Komplexe Geometrien |

| Geänderte Kühlung | Förderung einer gleichmäßigen Schrumpfung | Alle dünnen Teile |

Anwendung von Grundsätzen auf anspruchsvolle Geometrien

Die Beherrschung der Verformung erfordert mehr als nur eine einzige Lösung. Wir verwenden eine Kombination aus Design-, Prozess- und Wärmemanagementtechniken, insbesondere bei komplexen Geometrien.

Hinzufügen von Verstärkungsrippen zum Schnittmuster

Eine der wirksamsten Methoden ist das Hinzufügen von Verstärkungsrippen. Diese sind nicht Teil der Funktion des Endprodukts, sondern dienen der Verstärkung des Gussteils während der empfindlichen Abkühlphase.

Wir setzen strategisch Rippen ein, um Biegekräften entgegenzuwirken. Nachdem sich das Gussteil stabilisiert hat, können diese Rippen oft weggearbeitet werden, wenn sie nicht Teil der endgültigen Konstruktion sind. Dies ist eine gängige Praxis bei der Herstellung von Teilen, die sowohl leicht als auch gerade sein müssen.

Verwendung von Funktionen zum Stressabbau

In die Formkonstruktion können wir Merkmale wie Entlastungsleisten oder "Brecher" einbauen. Diese kleinen, strategisch platzierten Teile sind so konzipiert, dass sie sich unter der Belastung der Abkühlung verformen oder brechen.

Dieses kontrollierte Versagen absorbiert die Eigenspannungen9 die sonst das Hauptteil verzerren würden. Das ist eine clevere Methode, um zerstörerische Kräfte umzulenken. Diese Technik ist besonders nützlich bei Sandgießen wo die Formgestaltung Flexibilität bietet.

Modifizierung des Kühlungsprozesses

Die Kontrolle der Abkühlgeschwindigkeit ist von grundlegender Bedeutung. Schnelles, unkontrolliertes Abkühlen ist der Feind der Maßhaltigkeit.

| Änderung der Kühlung | Beschreibung | Nutzen Sie |

|---|---|---|

| Isolierende Decken | Decken Sie bestimmte Bereiche der Form ab, um den Wärmeverlust zu verringern. | Sorgt für eine gleichmäßige Abkühlung über das gesamte Teil. |

| Kontrollierter Luftstrom | Verwenden Sie Lüfter oder Lüftungsöffnungen, um die Kühlumgebung zu steuern. | Verhindert drastische Temperaturunterschiede. |

| Zeitplan für den Shakeout | Die Einstellung erfolgt, wenn das Teil aus der Form genommen wird. | Ermöglicht eine allmähliche, gleichmäßige Abkühlung. |

Indem wir steuern, wie die Wärme aus dem Gussteil entweicht, stellen wir sicher, dass das gesamte Teil gleichmäßiger abkühlt und schrumpft. Dadurch werden die inneren Spannungen, die zu Verformungen führen, erheblich reduziert.

Die Beherrschung der Verformung bei langen, dünnen Teilen beinhaltet das Hinzufügen von strukturellen Stützen wie Rippen, die Verwendung von Spannungsentlastungsmerkmalen in der Form und die präzise Steuerung des Kühlprozesses. Ein vielschichtiger Ansatz stellt sicher, dass das endgültige Teil die erforderlichen geometrischen Toleranzen einhält.

Entwickeln Sie einen Qualitätskontrollplan für ein kritisches Gussteil.

Ein formeller Plan verwandelt Prozesswissen in wiederholbaren Erfolg. Er ist ein Fahrplan für alle Beteiligten. In diesem Dokument werden alle wichtigen Kontrollen aufgeführt.

Es sorgt für Konsistenz vom ersten bis zum letzten Guss. Klare Regeln verhindern Rätselraten und Fehler.

Wichtige Kontrollpunkte der Inspektion

Wir legen bestimmte Punkte für die Überprüfung fest. Für jede Stufe gibt es definierte Bestanden/Nichtbestanden-Kriterien. Dies ist für kritische Komponenten von grundlegender Bedeutung.

| Bühne | Wichtige Kontrollpunkte |

|---|---|

| Eingehende Materialien | Sandanalyse, chemische Zusammensetzung der Metalle |

| Form & Kern | Maßhaltigkeit, Integrität, Feuchtigkeit |

| Metallgießen | Temperatur, Gießgeschwindigkeit, Zeit |

| Endgültiger Abguss | Visuell, dimensional, NDT |

Diese Struktur lässt keinen Raum für Zweideutigkeiten.

Klare Akzeptanzkriterien definieren

Ein Plan ist nur so gut wie seine Kriterien. Diese Standards müssen spezifisch, messbar und objektiv sein. Vage Ziele führen zu uneinheitlicher Qualität.

Bei PTSMAKE verknüpfen wir jedes Kriterium direkt mit der Funktion des Teils.

Standards für Rohmaterial

Beim Sandguss sind die Eigenschaften des Sandes entscheidend. Wir definieren akzeptable Bereiche für Korngröße und Tongehalt. Die Metallchemie wird anhand der Materialspezifikation überprüft, bevor das Material in den Ofen gelangt.

In-Process-Parameter-Kontrolle

Während der Produktion überwachen wir die wichtigsten Variablen. Die Gießtemperatur wird innerhalb eines engen Fensters kontrolliert. Dadurch werden Fehler wie Fehlproduktionen oder Heißrisse vermieden. Die Integrität der Form wird kurz vor dem Schließen überprüft.

Endgültige Validierung des Gusses

Dies ist das endgültige Gate. Eine Kombination von Tests bestätigt, dass das Teil alle Spezifikationen erfüllt. Dazu gehören visuelle Kontrollen, Maßanalysen und eine genauere Prüfung durch Metallographische Analyse10.

| Validierungsmethode | Zweck | Beispiel-Kriterien |

|---|---|---|

| Visuelle Inspektion | Oberflächenfehler | Keine sichtbaren Risse, Porosität oder Oberflächeneinschlüsse |

| Dimensional (CMM) | Geometrische Genauigkeit | Alle kritischen Abmessungen innerhalb einer Toleranz von ±0,1 mm |

| NDT (Röntgenstrahlen) | Interne Integrität | Keine innere Schrumpfungsporosität größer als 1 mm |

Dieser mehrschichtige Ansatz gewährleistet Zuverlässigkeit.

Ein formeller Qualitätsplan erfordert die Festlegung von Prüfpunkten und messbaren Abnahmekriterien. Dieser systematische Prozess, vom Rohmaterial bis zur endgültigen Validierung, ist für die Herstellung gleichbleibend zuverlässiger und hochwertiger kritischer Gussteile unerlässlich.

Wie würden Sie einen Fehler bei der Formverschiebung oder Kernverschiebung beheben?

Ein Maßfehler ist ein deutliches Zeichen für ein Problem. Oft liegt die Ursache in einer Form- oder Kernverschiebung. Dadurch entsteht ein Missverhältnis zwischen den beiden Hälften des Teils.

Die Fehlersuche erfordert einen systematischen Ansatz. Raten Sie nicht. Folgen Sie stattdessen einer klaren Checkliste, um die Ursache zu finden. Das spart Zeit und Material.

Wir werden die wichtigsten Kontrollpunkte durchgehen. Wir beginnen mit dem Modell und arbeiten uns bis zum endgültigen Schließen der Form vor. Diese Methode ist bei Sandgussfehlern sehr effektiv.

Wichtige Inspektionspunkte

| Zu prüfender Bereich | Gemeinsame Probleme |

|---|---|

| Musterausrichtungsstifte | Abnutzung, Beschädigung oder Verbiegung |

| Formkolben | Verzerrung, Lockerheit |

| Kerndruckabstände | Zu locker oder zu fest |

| Form schließen | Ungleichmäßiges oder abruptes Schließen |

Ein systematischer diagnostischer Ansatz

Wenn die Abmessungen eines Teils nicht stimmen, ist Panik nicht die Lösung. Sondern Präzision. Eine methodische Prüfung ist der schnellste Weg, das Problem zu lösen. Lassen Sie uns den Prozess Schritt für Schritt aufschlüsseln. Nach meiner Erfahrung führt das Überspringen von Schritten zu wiederholten Fehlern.

Überprüfung des Musters und der Küvetten

Überprüfen Sie zunächst die Grundlagen. Sind die Ausrichtungsstifte und -buchsen des Modells abgenutzt? Schon geringe Abnutzung kann eine erhebliche Verschiebung verursachen. Stellen Sie sicher, dass sie gerade und sauber sind und gut sitzen.

Als nächstes sollten Sie sich Ihre Formkolben ansehen. Formkolben können sich mit der Zeit verformen, insbesondere bei starker Beanspruchung. Prüfen Sie, ob es Verformungen oder Schäden gibt, die verhindern könnten, dass die Formhälften perfekt sitzen. Beim Schließen der bewältigen und ziehen11, Vergewissern Sie sich, dass die Ausrichtung perfekt ist und keine Lücken vorhanden sind.

Analyse der Kern- und Abschlussverfahren

Überprüfen Sie nun die Kernabstände. Wenn der Abstand zu groß ist, kann der Kern beim Gießen schwimmen oder sich bewegen. Ist er zu eng, kann der Kern beim Schließen gequetscht oder aus seiner Position gedrückt werden. Dies ist ein heikles Gleichgewicht.

Überprüfen Sie schließlich das Verfahren zum Schließen der Form selbst. Wird es sorgfältig und gleichmäßig durchgeführt? Wenn die obere Hälfte (Oberteil) auf die untere (Unterteil) fällt, kann der Kern leicht erschüttert werden und sich verschieben. Ein langsames, kontrolliertes Schließen ist entscheidend für die Genauigkeit.

| Komponente | Fehlersuche Aktion | Gewünschtes Ergebnis |

|---|---|---|

| Ausrichtungsstifte | Messen Sie die Abnutzung und prüfen Sie auf Biegungen. | Enge Passform, perfekte Ausrichtung. |

| Formkolben | Verwenden Sie ein Lineal, um die Ebenheit zu prüfen. | Keine Lücken zwischen den Fläschchen. |

| Zentrale Drucke | Überprüfen Sie die Abmessungen anhand der Zeichnung. | Der Kern ist sicher, aber nicht gequetscht. |

| Abschluss des Prozesses | Beobachten Sie den Schließvorgang. | Langsames, gleichmäßiges und kontrolliertes Schließen. |

Eine systematische Überprüfung von Stiften, Stempeln, Kernabständen und Schließvorgängen ist der effizienteste Weg, um Formverschiebungen zu diagnostizieren und zu beheben. Dieser methodische Ansatz stellt sicher, dass Sie die Grundursache identifizieren und kostspielige Nacharbeit und Ausschuss vermeiden.

Wie wägen Sie bei Prozessentscheidungen zwischen Kosten und Qualität ab?

Die Entscheidung für billigere Materialien kann wie ein leichter Sieg erscheinen. Sie sehen sofort eine Einsparung in der Bestellung. Auf dem Papier sieht es gut aus.

Aber diese anfängliche Einsparung kann eine Falle sein. Betrachten wir ein Beispiel aus der Praxis des Sandgusses. Ein Lieferant bietet Sand an, der 20% billiger ist.

Das scheint ein fantastisches Angebot zu sein. Aber was sind die versteckten Kosten? Die eigentliche Herausforderung besteht darin, über das ursprüngliche Preisschild hinauszublicken. Die wahren Kosten sind mehr als nur der Materialpreis.

| Option Material | Anfängliche Kosten pro Tonne | Wahrgenommene Einsparungen |

|---|---|---|

| Standardqualität Sand | Referenzpreis | 0% |

| Billigerer Sand | 20% Weniger | 20% |

Diese einfache Tabelle zeigt die Attraktivität. Sie erzählt jedoch nicht die ganze Geschichte. Wir müssen tiefer graben.

Die wahren Auswirkungen einer Materialwahl zeigen sich in der Produktion. Der billigere Sand hält unter Umständen dem Druck nicht stand. Er könnte zu einer höheren Fehlerquote führen.

Aufdeckung der tatsächlichen Produktionskosten

In unserem Sandguss-Szenario verursachte der billigere Sand mehr Oberflächenmängel. Dadurch erhöhte sich unsere Fehlerquote erheblich. Die anfänglichen Materialeinsparungen verschwanden schnell. Wir mussten Ausschuss und Nacharbeit einkalkulieren.

Hier analysieren wir die Gesamtbetriebskosten12. Es ist ein Rahmen, den wir bei PTSMAKE verwenden, um Entscheidungen zu treffen. Er zwingt uns, alle Kosten zu kalkulieren, nicht nur die im Vorfeld anfallenden.

Schauen wir uns die Zahlen für die Herstellung von 100 guten Teilen an. Unsere Tests haben gezeigt, dass die Fehlerquote mit dem billigeren Sand von 2% auf 10% angestiegen ist.

| Kostenanalyse | Standard-Sand | Billigerer Sand |

|---|---|---|

| Produktionsstückkosten | $50 | $48 |

| Defektrate | 2% | 10% |

| Zu produzierende Einheiten (für 100 gute Einheiten) | ~102 | ~111 |

| Gesamtproduktionskosten | ~$5,100 | ~$5,328 |

Wie Sie sehen können, hat der billigere Sand die Gesamtkosten um über 4% erhöht. Die anfängliche Einsparung von 20% wurde durch Abfall und Nacharbeit vollständig aufgezehrt. Es ist wichtig, Entscheidungen auf der Grundlage des Gesamtbildes zu treffen.

Die Entscheidung für billigere Materialien ohne eine umfassende Analyse ist ein großes Risiko. Die anfänglichen Einsparungen sind oft eine Illusion, die durch erhöhten Ausschuss, Nacharbeit und mögliche Verzögerungen zunichte gemacht wird. Eine ganzheitliche Betrachtung verhindert kostspielige langfristige Probleme.

Wie würden Sie einen Heißriss in einem Gussteil beheben?

Heiße Risse sind Frustrationsrisse, die während der Erstarrung des Gussstücks auftreten. Sie entstehen, wenn das abkühlende Metall zu schwach ist, um inneren Spannungen zu widerstehen.

Dies ist nicht nur ein oberflächliches Problem. Es deutet auf ein tieferes Problem in Ihrem Gussentwurf oder -verfahren hin.

Den Stress verstehen

Die Hauptursache ist eine behinderte Kontraktion. Wenn das Metall abkühlt und schrumpft, können Teile der Form diese Bewegung blockieren und Spannungen erzeugen. Wenn diese Spannung die Festigkeit des Metalls bei hohen Temperaturen übersteigt, bildet sich ein Riss.

Zu behandelnde Schlüsselbereiche

Um dies zu beheben, müssen wir diesen inneren Stress reduzieren. Hier sind die wichtigsten Bereiche, auf die ich mich konzentriere.

| Schwerpunktbereich | Ziel |

|---|---|

| Formenbau | Ermöglicht leichteres Zusammenziehen |

| Gating-System | Kontrolle der Abkühlungsrate |

| Wahl des Materials | Erhöhung der Warmfestigkeit |

Wir können diese Mängel systematisch beseitigen, indem wir diese Punkte angehen. Dies gewährleistet ein robustes Endprodukt.

Die Behebung heißer Risse erfordert einen vielschichtigen Ansatz. Wir können nicht nur eine Sache ändern und auf das Beste hoffen. Es geht um eine systematische Verringerung der thermischen Belastung im gesamten Gussteil, während es abkühlt und erstarrt.

Verbesserung der Kern- und Formbruchfähigkeit

Die Form selbst kann verhindern, dass das Gussteil frei schrumpft. Dies gilt insbesondere für Verfahren wie das Sandgussverfahren.

Wenn der Kern zu stark ist, wird er nicht zusammenbrechen, wenn das Metall um ihn herum schrumpft. Dies führt zu immensen Spannungen. Wir passen oft den Bindemittelgehalt in Sandkernen an, um sicherzustellen, dass sie im richtigen Moment schwächer werden und brechen.

Verwenden Sie Filets zum Stressabbau

Scharfe Ecken sind Spannungskonzentrationspunkte. Während der Abkühlung sind diese Bereiche sehr anfällig für Risse.

Durch das Anbringen großzügiger Verrundungen oder Radien an diesen Verbindungsstellen wird die Belastung auf eine größere Fläche verteilt. Diese einfache Konstruktionsänderung verringert das Risiko von Rissen drastisch. Bei früheren Projekten von PTSMAKE haben wir festgestellt, dass die Optimierung des Verrundungsradius eine der kostengünstigsten Lösungen sein kann. Die Website behinderte Kontraktion13 ist die Wahrscheinlichkeit eines Versagens bei einem glatten Übergang geringer als bei einem scharfen Winkel.

Verfeinerung des Riser- und Gating-Designs

Ein gut durchdachtes Speiser- und Anschnittsystem ist entscheidend. Es sorgt dafür, dass das Gussteil nach und nach erstarrt.

| Gestaltungselement | Zweck |

|---|---|

| Steigleitungen | Stellen Sie eine Quelle für geschmolzenes Metall bereit, um die Schrumpfung auszugleichen. |

| Gating | Steuert den Durchfluss und die Abkühlungsrate und minimiert heiße Stellen. |

| Schüttelfrost | Beschleunigen Sie die Abkühlung in dicken Abschnitten, um eine gleichmäßige Erstarrung zu fördern. |

Durch die Steuerung der Abkühlungssequenz stellen wir sicher, dass das Gussteil genügend Festigkeit erlangt, bevor sich erhebliche Spannungen aufbauen. Dadurch wird verhindert, dass sich überhaupt Risse bilden.

Heiße Risse sind Spannungsbrüche, die durch behinderte Kontraktion während der Erstarrung verursacht werden. Um sie zu beheben, muss die Einfallfähigkeit der Form verbessert werden, es müssen Verrundungen hinzugefügt werden, um die Spannungskonzentration zu verringern, und die Speiser- und Anschnittkonstruktion muss für eine kontrollierte Kühlung verfeinert werden.

Partnerschaft mit PTSMAKE für Ihr nächstes Sandgussprojekt

Sind Sie bereit für gleichbleibend hervorragende Qualität bei Ihren Sandgussteilen? Wenden Sie sich noch heute an PTSMAKE, um ein schnelles, wettbewerbsfähiges Angebot zu erhalten und erleben Sie erstklassige Qualität, Zuverlässigkeit und proaktiven Service vom Prototyp bis zur Produktion. Senden Sie jetzt Ihre Anfrage - entdecken Sie, wie wir die Erwartungen von führenden B2B-Herstellern wie Ihnen übertreffen!

In unserem detaillierten Leitfaden erfahren Sie, wie sich die Wahl des Bindemittels auf die Qualität der Teile, die Kosten und die Durchlaufzeiten auswirkt. ↩

Erfahren Sie, wie diese internen Fehler entstehen und wie man sie für eine bessere Qualitätskontrolle erkennen kann. ↩

Erfahren Sie, wie diese Eigenschaft dafür sorgt, dass Ihre Gussteile im Laufe der Zeit die ursprünglichen Konstruktionsspezifikationen beibehalten. ↩

Verstehen Sie, wie sich diese Eigenschaft auf die Integrität der Form und die Oberflächenbeschaffenheit des Gussteils bei hohen Temperaturen auswirkt. ↩

Erfahren Sie, wie sich innere Spannungen auf die Leistung von Bauteilen auswirken und warum deren Bewältigung für die Zuverlässigkeit entscheidend ist. ↩

Erfahren Sie, wie die Kontrolle der Flüssigkeitsdynamik der Schlüssel zur Vermeidung häufiger Gussfehler und zur Verbesserung der Teileintegrität ist. ↩

Verstehen, wie sich die Metallkontraktion während der Abkühlung auf die Qualität des Endprodukts auswirkt. ↩

Erfahren Sie, wie sich diese wichtige Eigenschaft auf die Gussqualität auswirkt und zur Vermeidung von Fehlern beiträgt. ↩

Erfahren Sie, wie sich diese inneren Kräfte auf die Integrität der Teile und die langfristige Leistung auswirken. ↩

Erfahren Sie, wie diese mikroskopische Untersuchung die innere Struktur eines Gussteils offenbart und seine Leistungsfähigkeit vorhersagt. ↩

Lernen Sie die grundlegenden Begriffe des Sandgusses kennen, um den Formgebungsprozess besser zu verstehen. ↩

Lernen Sie, wie Sie die tatsächlichen Kosten einer Anschaffung über den ursprünglichen Preis hinaus berechnen können, um bessere Entscheidungen zu treffen. ↩

Erfahren Sie mehr über die metallurgischen Grundlagen von Gießspannung und Erstarrung. ↩