Viele Hersteller haben mit Schwerkraftgießfehlern, uneinheitlicher Qualität und Produktionsverzögerungen zu kämpfen, die Tausende von Euro an Nacharbeit und verpassten Terminen kosten. Diese Probleme sind häufig auf ein mangelndes Verständnis der grundlegenden physikalischen Zusammenhänge des Metallflusses, eine unzureichende Materialauswahl und eine fehlende systematische Prozesskontrolle zurückzuführen.

Schwerkraftgießen ist ein grundlegendes Metallformungsverfahren, bei dem geschmolzenes Metall allein durch die Schwerkraft in Formen fließt. Der Erfolg hängt von der Beherrschung der Strömungsdynamik, der Wärmeübertragung und der Erstarrungsphysik ab, um gleichbleibend hochwertige Gussteile herzustellen.

Durch meine Erfahrung bei PTSMAKE habe ich mit Ingenieurteams zusammengearbeitet, die zuverlässige Gusslösungen brauchten, aber mit denselben wiederkehrenden Herausforderungen konfrontiert waren. Dieser Leitfaden enthält die 16 wichtigsten Fragen, die Ihnen helfen, die Grundlagen des Schwerkraftgießens zu beherrschen, häufige Fehler zu beheben und robuste Produktionsprozesse für Ihr nächstes Projekt zu entwickeln.

Was ist das Grundprinzip des Schwerkraftgießens, das über das reine Gießen von Metall hinausgeht?

Schwerkraftgießen wird oft als einfach angesehen. Man gießt einfach geschmolzenes Metall in eine Form, richtig? Aber das eigentliche Prinzip ist ein empfindliches Gleichgewicht der Physik.

Es geht darum zu kontrollieren, wie die Schwerkraft für Sie arbeitet. Das Verfahren beruht auf einem Trio wissenschaftlicher Prinzipien, die zusammenwirken.

Die Physik im Spiel

Es ist wichtig, diese Kräfte zu verstehen. Sie bestimmen die endgültige Qualität des Teils.

| Grundsatz | Rolle beim Schwerkraftgießen |

|---|---|

| Fluiddynamik | Bestimmt, wie das Metall in die Form fließt. |

| Wärmeübertragung | Verwaltet die Abkühl- und Erstarrungsraten. |

| Erstarrung | Legt die endgültige Kornstruktur fest. |

Diese Elemente müssen perfekt verwaltet werden.

Das Kernprinzip geht viel tiefer. Es geht darum, die Schwerkraft zu nutzen, um eine vorhersehbare und gleichmäßige Kraft zu erzeugen. Diese Kraft diktiert die Strömung und den Druck im Inneren des Formhohlraums.

Wie die Schwerkraft den Fluss diktiert

Die Schwerkraft ist der Motor des Prozesses. Sie drückt das geschmolzene Metall in jedes Detail der Form. Die Höhe des Gießkanals hat direkten Einfluss auf die metallostatischer Druck1.

Dieser Druck sorgt dafür, dass die Form vollständig gefüllt wird. Er hilft, scharfe Details zu erzeugen und Hohlräume zu vermeiden. Ein höherer Anguss bedeutet mehr Druck.

Der thermische Spagat

Wenn das Metall fließt, beginnt es zu kühlen. Diese Wärmeübertragung muss sorgfältig gesteuert werden. Die Formkonstruktion und das Material sind hier entscheidend.

Wir konstruieren Kühlkanäle, um die Erstarrungsgeschwindigkeit zu steuern. Dies verhindert Defekte wie Risse oder Porosität. So wird sichergestellt, dass das Teil gleichmäßig erstarrt und eine starke innere Struktur entsteht.

Bei unserer Arbeit bei PTSMAKE konzentrieren wir uns auf dieses Gleichgewicht. Die richtige Gestaltung von Gattern und Risern ist entscheidend. Sie sind nicht nur Kanäle, sondern Instrumente zur Kontrolle von Durchfluss und Temperatur.

| Faktor | Beeinflussung des Prozesses |

|---|---|

| Gießtemperatur | Beeinflusst die Fließfähigkeit und die Abkühlzeit. |

| Temperatur der Form | Beeinflusst die Erstarrungsgeschwindigkeit und die Oberflächengüte. |

| Gating System Design | Regelt Durchflussmenge und Turbulenz. |

Die Beherrschung dieser Faktoren unterscheidet ein gutes Gussteil von einem Misserfolg. Das ist eine Wissenschaft, die wir über viele Projekte hinweg verfeinert haben.

Der Kern des Schwerkraftgießens ist nicht nur das Gießen. Es ist eine kontrollierte Anwendung der Physik. Die Beherrschung des Zusammenspiels von Flüssigkeitsdynamik, Wärmeübertragung und Erstarrung ist entscheidend. Die Schwerkraft ist die grundlegende Kraft, die bei richtiger Handhabung hochwertige, zuverlässige Teile hervorbringt.

Welche Schlüsseleigenschaften zeichnen eine geeignete Schwerkraftgusslegierung aus?

Die Auswahl der richtigen Legierung ist entscheidend. Das Verhalten des Werkstoffs während des Gießens wirkt sich direkt auf die Qualität des Endprodukts aus. Es geht nicht nur um die Endeigenschaften. Es geht auch darum, wie das Metall fließt, abkühlt und erstarrt.

Fließend: Das Füllen der Form

Fließfähigkeit ist die Fähigkeit der Legierung, komplizierte Formhohlräume zu füllen. Schlechtes Fließverhalten führt zu Fehlausführungen und unvollständigen Teilen. Dies ist ein häufiger Fehlerpunkt, gegen den wir konstruieren.

Erstarrung und Schrumpfung

Wenn das Metall abkühlt, schrumpft es. Dies zu verstehen ist wichtig. Ein breiter Erstarrungsbereich kann Porosität verursachen, während eine übermäßige Schrumpfung zu Defekten führen kann.

| Eigentum | Hohe Tauglichkeit | Geringe Tauglichkeit |

|---|---|---|

| Flüssigkeit | Komplexe Details einfach ausfüllen | Unvollständige Ausfüllungen, Fehlläufe |

| Schrumpfung | Minimal und vorhersehbar | Hohes Risiko von Hohlräumen und Rissen |

| Widerstandsfähigkeit gegen Heißreißen | Stark bei Abkühlung | Anfällig für Rissbildung |

Wenn wir tiefer eintauchen, wird das Zusammenspiel zwischen diesen Eigenschaften deutlich. Es ist ein Balanceakt, der den Erfolg eines Schwerkraftgießprojekts bestimmt. Eine Legierung mit hoher Fließfähigkeit kann einen schlechten Erstarrungsbereich haben, was zu versteckten Problemen führt.

Erstarrungsbereich erklärt

Eine Legierung gefriert nicht sofort. Sie durchläuft einen breiigen Zustand. Ein enger Bereich bedeutet, dass sie schnell und gleichmäßig erstarrt. Ein breiterer Bereich erhöht das Risiko der Mikroporosität, da das flüssige Metall Schwierigkeiten hat, die schrumpfenden Bereiche zu versorgen. Dies kann die strukturelle Integrität des Teils beeinträchtigen.

Die Nuancen der Schrumpfung

Wir müssen zwei Arten der Schrumpfung berücksichtigen. Die volumetrische Schrumpfung tritt auf, wenn das Metall vom flüssigen zum festen Zustand abkühlt. Dies wird durch Speiser in der Formkonstruktion ausgeglichen. Dann gibt es noch die Modellbau-Schrumpfung, die Schrumpfung des festen Teils, wenn es auf Raumtemperatur abkühlt. Die Form selbst muss etwas größer gebaut werden, um dies auszugleichen. Wir haben gesehen, wie eine winzige Fehlkalkulation hier zu Teilen führen kann, die nicht den Spezifikationen entsprechen. Während des Abkühlens können sich Schwachstellen zwischen den wachsenden Dendriten2, was zu einem Versagen unter Belastung führt.

Verhindern von Heißreißen

Heißes Reißen oder Rissbildung tritt auf, wenn das Gussteil noch heiß und schwach ist. Dies geschieht, wenn die Schrumpfung durch die Form gehemmt wird. Legierungen mit guter Duktilität bei hohen Temperaturen sind widerstandsfähiger gegen diesen kritischen Fehler.

| Auswirkungen auf das Eigentum | Häufiger Defekt | Unsere Lösung bei PTSMAKE |

|---|---|---|

| Schlechte Fließfähigkeit | Fehlläufe, Kaltverschlüsse | Anschnittsystem optimieren, Gießtemperatur anpassen |

| Breite Verfestigung | Mikroporosität | Strategische Platzierung des Speisers, Auswahl der Legierung |

| Hohe Schrumpfung | Lücken, Einfallstellen | Präziser Formausgleich, Speiserdesign |

| Geringe Heißreißfestigkeit | Risse | Formenbau zur Reduzierung von Spannungen, Wahl der Legierung |

Zusammenfassend lässt sich sagen, dass Fließfähigkeit, Erstarrung, Schrumpfung und Warmrissbeständigkeit keine isolierten Faktoren sind. Es handelt sich um zusammenhängende Eigenschaften, die die Verarbeitbarkeit einer Legierung und die endgültige Qualität des Kokillengusses bestimmen. Der richtige Umgang mit diesen Faktoren ist entscheidend.

Inwiefern diktiert die Schwerkraft selbst die Grenzen der Gusskonstruktion?

Die Schwerkraft ist die treibende Kraft beim Schwerkraftgießen. Sie zieht das geschmolzene Metall nach unten und füllt die komplizierten Details eines Formhohlraums.

Diese konstante Kraft ist jedoch auch eine der Hauptursachen für konstruktive Einschränkungen. Sie kann verhindern, dass Metall dünne Abschnitte erreicht. Außerdem entsteht ein immenser Druck, der zu Defekten führen kann.

Eine Kraft der Schöpfung und des Zwanges

Ein erfolgreiches Teil zu entwerfen bedeutet, mit der Schwerkraft zu arbeiten, nicht gegen sie. Wir müssen vorhersehen, wie sich die Schwerkraft auf den Metallfluss und die Integrität des fertigen Teils auswirken wird.

| Die Rolle der Schwerkraft | Auswirkungen auf das Gussdesign |

|---|---|

| Positiv | Füllt den Formhohlraum auf natürliche Weise |

| Negativ | Kann zu unvollständigen Befüllungen (Fehlläufen) führen |

| Positiv | Erzeugt Druck zur Erfassung von Details |

| Negativ | Übermäßiger Druck kann zu Defekten führen |

Bei der Konstruktion von Gussteilen für den Schwerkraftguss haben wir ständig mit den physikalischen Gegebenheiten des Schmelzflusses zu tun. Die Höhe des Teils hat einen direkten Einfluss auf die wirkenden Kräfte. Ein höheres Teil erzeugt mehr Abwärtsdruck am Boden der Form.

Diese hydrostatischer Druck3 kann stark genug sein, um die Form selbst zu verformen, was zu Maßungenauigkeiten oder Abplatzungen führt. Um dies zu kontrollieren, müssen wir die Anschnitt- und Speisersysteme sorgfältig entwerfen.

Füllen dünner Abschnitte

Die Schwerkraft hat Schwierigkeiten, Metall in sehr dünne oder komplexe Abschnitte zu drücken, insbesondere wenn diese weit vom Anschnitt entfernt sind. Das Metall kann abkühlen und erstarren, bevor der Abschnitt vollständig gefüllt ist. Dies führt zu einem häufigen Fehler, dem so genannten Fehlanlauf.

Vorbeugung von durch Schwerkraft verursachten Defekten

Nach unserer Erfahrung bei PTSMAKE ist es von entscheidender Bedeutung, diese Probleme bereits in der Entwurfsphase zu berücksichtigen. Wir verwenden Simulationswerkzeuge, um vorherzusagen, wie das Metall unter der Schwerkraft fließen wird. Dies hilft uns, den Entwurf zu optimieren, bevor wir den Stahl schneiden.

| Defekt Typ | Ursache (bezogen auf die Schwerkraft) | Design-Lösung |

|---|---|---|

| Misrun | Unzureichender Druck zum Füllen dünner Abschnitte | Anschnittposition optimieren; Wandstärke erhöhen |

| Porosität | Gaseinschlüsse oder Schrumpfung beim Abkühlen | Entwerfen Sie effektive Steigleitungen und Entlüftungen |

| Schimmelpilzschwellung | Hoher Metalldruck gegen die Formwände | Verstärkung der Form; Kontrolle der Gießhöhe |

Die Schwerkraft ist ein nicht zu vernachlässigender Faktor bei der Konstruktion von Gussteilen. Sie bestimmt die Formfüllung in dünnen Abschnitten und erzeugt Druck, der Defekte verursachen kann. Ein erfolgreicher Entwurf antizipiert diese Effekte und nutzt intelligente Anschnitte, Einzüge und Wandstärken, um ein qualitativ hochwertiges Teil zu gewährleisten.

Was sind die wichtigsten Arten von Schwerkraftgießverfahren?

Die Wahl des richtigen Schwerkraftgussverfahrens ist entscheidend. Sie wirkt sich direkt auf die Kosten, die Qualität und die Vorlaufzeit Ihres Projekts aus. Schauen wir uns die wichtigsten Arten an.

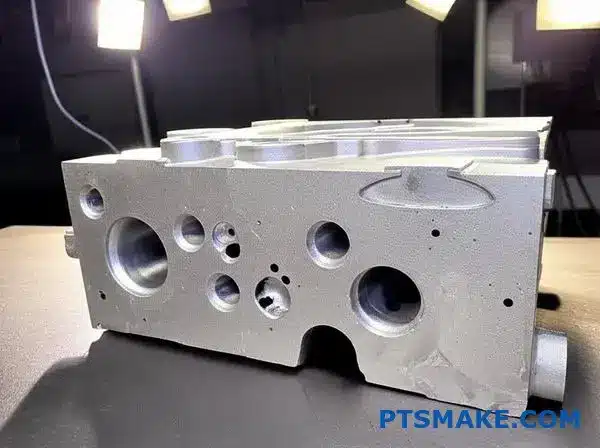

Sandgießen

Bei dieser Methode werden Einweg-Sandformen verwendet. Sie ist ideal für sehr große Teile oder komplexe Geometrien. Es wird häufig für Prototypen und Kleinserien verwendet.

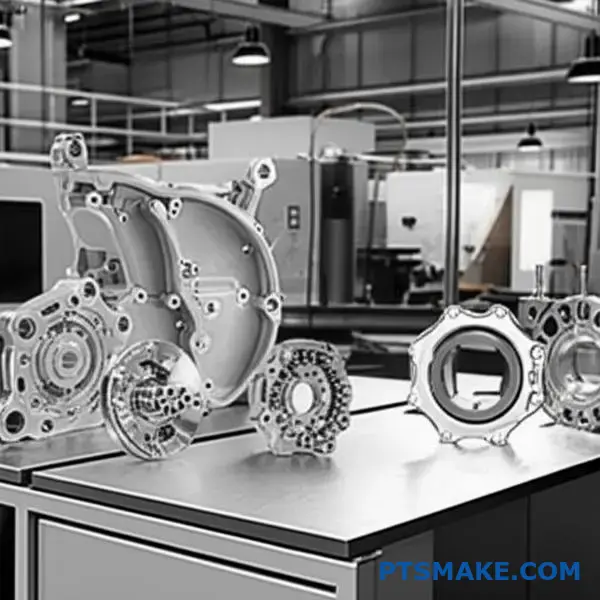

Kokillengießen

Hier verwenden wir wiederverwendbare Metallformen, die in der Regel aus Stahl oder Eisen bestehen. Dieses Verfahren ist ideal für höhere Stückzahlen. Es erzeugt Teile mit einer besseren Oberflächengüte.

Feinguss

Auch bekannt als Wachsausschmelzverfahren. Mit dieser Technik werden sehr detaillierte und komplizierte Teile hergestellt. Es bietet hervorragende Oberflächengüten direkt aus der Form.

| Prozess | Form Typ | Typisches Volumen |

|---|---|---|

| Sandgießen | Entbehrlich (Sand) | Niedrig |

| Dauerhafte Form | Wiederverwendbar (Metall) | Hoch |

| Feinguss | Verbrauchsmaterial (Keramik) | Niedrig bis mittel |

Anwendungen und Abwägungen

Jedes Schwerkraftgussverfahren hat seine Berechtigung. Ihre Wahl hängt ganz von Ihren spezifischen Projektanforderungen ab. Bei PTSMAKE helfen wir unseren Kunden, diese Faktoren abzuwägen, um die perfekte Lösung zu finden.

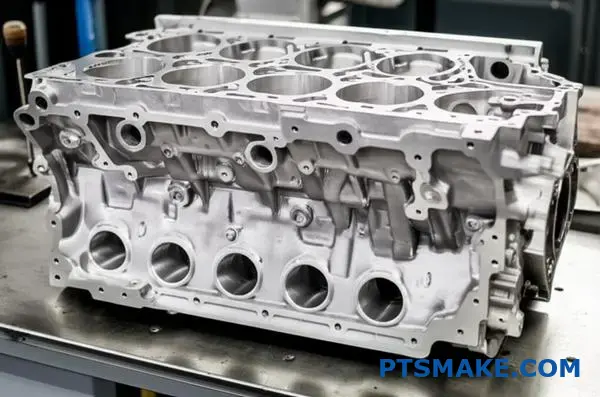

Sandguss Details

Sandguss ist das beliebteste Verfahren für Motorblöcke und große Ventilgehäuse. Sein Hauptvorteil sind die niedrigen Werkzeugkosten und die Flexibilität bei Konstruktionsänderungen. Allerdings ist die Oberfläche rauer und die Maßgenauigkeit geringer.

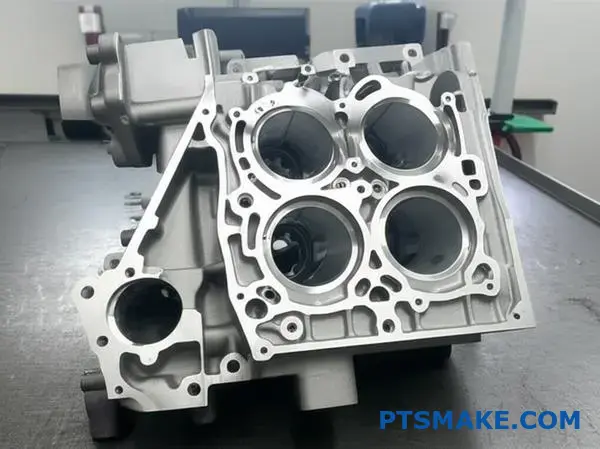

Dauerformguss Details

Dieses Verfahren eignet sich hervorragend für die Herstellung von Komponenten wie Automobilkolben und Getriebegehäusen. Es liefert gleichbleibende Qualität und hervorragende mechanische Eigenschaften. Die anfänglichen Werkzeugkosten sind zwar höher, aber das zahlt sich bei hohen Stückzahlen aus.

Feinguss Details

Diese Methode eignet sich hervorragend für die Herstellung komplexer Teile für die Luft- und Raumfahrt oder für medizinische Implantate. Es bietet außergewöhnliche Details und Präzision. Der Prozess ist komplexer, und ein gut durchdachtes Angusssystem4 ist entscheidend für die Vermeidung von Mängeln.

Vergleich der wichtigsten Merkmale

| Merkmal | Sandgießen | Dauerhafte Form | Feinguss |

|---|---|---|---|

| Oberflächenbehandlung | Raue | Gut | Ausgezeichnet |

| Toleranz | Lose | Dichtes | Sehr eng |

| Werkzeugkosten | Niedrig | Hoch | Mittel |

| Teil Komplexität | Hoch | Mittel | Sehr hoch |

| Vorlaufzeit | Kurz | Lang | Lang |

Zusammenfassend lässt sich sagen, dass das beste Kokillengussverfahren von den Anforderungen Ihres Projekts abhängt. Zu den wichtigsten Faktoren gehören das Produktionsvolumen, die Komplexität der Teile und die gewünschte Oberfläche. Wenn Sie diese Kompromisse verstehen, können Sie das effektivste und kosteneffizienteste Verfahren für Ihre Bauteile auswählen.

Wie werden Gusslegierungen für Schwerkraftverfahren klassifiziert?

Um das Schwerkraftgießen zu verstehen, müssen wir zunächst die Legierungen klassifizieren. Die erste Einteilung ist einfach: eisenhaltig versus nicht eisenhaltig. Diese erste Unterteilung ist für die Materialauswahl entscheidend.

Eisenhaltige Legierungen sind auf Eisenbasis. Zu dieser Gruppe gehören Gusseisen und verschiedene Stähle.

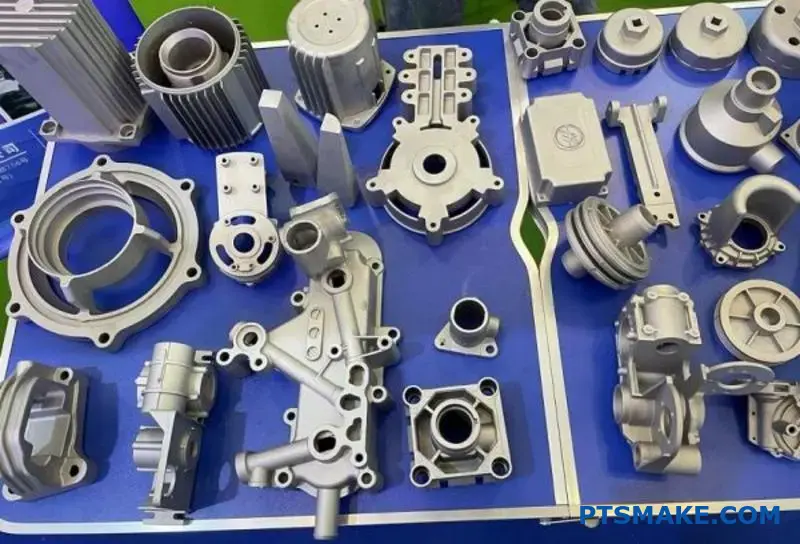

Nichteisenlegierungen haben keinen nennenswerten Eisenanteil. Denken Sie an Aluminium, Kupfer, Zink und Magnesium. Jede Familie hat einzigartige Eigenschaften, die sie für spezifische Schwerkraftgussanwendungen geeignet machen.

Wichtige Legierungsfamilien

Diese grundlegende Klassifizierung hilft dabei, die Auswahl anhand von Kerneigenschaften wie Stärke, Gewicht und Kosten einzugrenzen.

| Kategorie | Primäres Element | Allgemeine Beispiele |

|---|---|---|

| Eisenhaltig | Eisen (Fe) | Grauguss, Sphäroguss, Kohlenstoffstahl |

| Nichteisenmetalle | Andere | Aluminiumlegierungen, Messing, Bronze, Zinklegierungen |

Dieses System bildet die Grundlage für die Auswahl des besten Materials für ein Projekt.

Tieferes Eintauchen in die Eignung von Legierungen

Die Auswahl einer Legierung für den Schwerkraftguss geht über diesen ersten Schritt hinaus. Das Verhalten der Legierung während des Gießprozesses ist entscheidend. Wir müssen ihr Fließverhalten, ihre Schrumpfungsrate und ihren Erstarrungsbereich berücksichtigen.

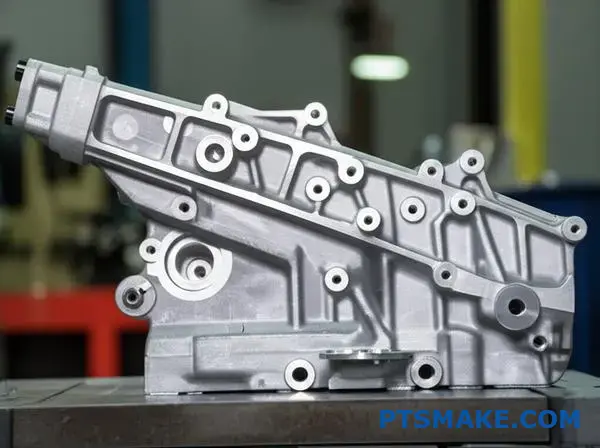

Nichteisenmetall-Legierungen: Die beliebte Wahl

Aluminiumlegierungen sind im Schwerkraftguss sehr verbreitet. Dank ihrer ausgezeichneten Fließfähigkeit können sie komplizierte Formhohlräume mühelos ausfüllen. Außerdem sind sie leicht und korrosionsbeständig, ideal für Teile in der Automobil- und Luftfahrtindustrie.

Kupferlegierungen, wie Messing und Bronze, sind ebenfalls hervorragend geeignet. Sie bieten hervorragende Festigkeit, Leitfähigkeit und Verschleißfestigkeit. Sie werden häufig für Sanitärarmaturen, Lager und dekorative Beschläge verwendet. Wir von PTSMAKE empfehlen sie häufig für Anwendungen mit hohem Verschleiß.

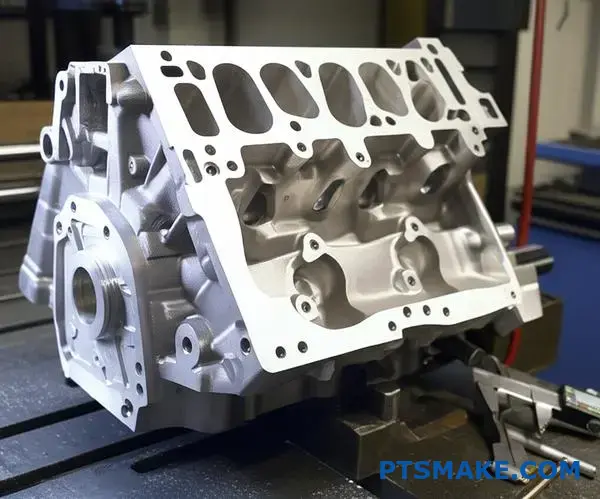

Eisenhaltige Legierungen: Stark, aber anspruchsvoll

Gusseisen wird wegen seiner hohen Festigkeit, seiner Dämpfungsfähigkeit und seiner geringen Kosten geschätzt. Sie sind Grundstoffe für Maschinengestelle und Motorblöcke. Die höheren Schmelztemperaturen und die höhere Dichte erfordern jedoch robustere Anlagen und Verfahren.

Die Kontrolle der Abkühlgeschwindigkeit ist entscheidend für die Vermeidung von Fehlern. Eine schlechte Kontrolle kann sich auf die dendritisches Wachstum5 während der Erstarrung, was die endgültige Integrität des Teils beeinflusst.

| Legierungsgruppe | Die wichtigsten Vorteile des Schwerkraftgießens | Gemeinsame Anwendungen |

|---|---|---|

| Aluminium-Legierungen | Hohe Fließfähigkeit, geringes Gewicht, Korrosionsbeständigkeit | Motorkomponenten, Getriebegehäuse |

| Kupfer-Legierungen | Hohe Festigkeit, gute Wärmeleitfähigkeit | Buchsen, Ventile, Hardware für die Schifffahrt |

| Gusseisen | Geringe Kosten, hohe Druckfestigkeit | Maschinengestelle, Bremstrommeln |

Die Wahl der Legierung ist eine Abwägung zwischen den Leistungsanforderungen und den Fertigungsrealitäten.

Die Einstufung von Legierungen als eisenhaltig oder nicht eisenhaltig ist ein erster Anhaltspunkt. Eigenschaften wie Fließfähigkeit und Schrumpfung bestimmen jedoch die Eignung für das Schwerkraftgießen. Diese Entscheidung ist von grundlegender Bedeutung, um qualitativ hochwertige Teile zu erhalten, die den Projektspezifikationen und den Budgeteinschränkungen entsprechen.

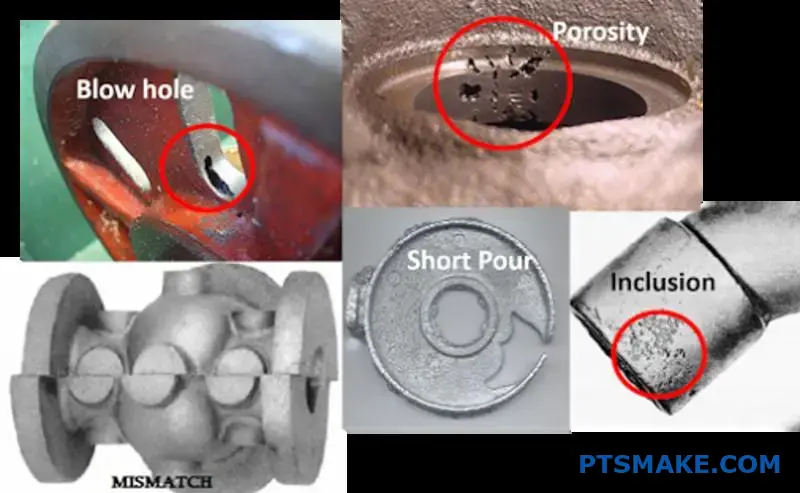

Nach welchem System werden häufige Gussfehler klassifiziert?

Um Gussfehler zu beheben, müssen Sie zunächst deren Ursache verstehen. Eine willkürliche Auflistung von Problemen ist nicht hilfreich. Wir brauchen ein System.

Die Gruppierung von Fehlern nach ihrer Ursache schafft ein leistungsfähiges Diagnoseinstrument. Es verwandelt Verwirrung in einen klaren Aktionsplan. So gehen wir bei der Fehlersuche vor.

Die drei wichtigsten Defektfamilien

Wir können die meisten Probleme in drei logische Gruppen einteilen. Dies hilft uns, unsere Untersuchung zu fokussieren und die Grundursache effizient zu finden, was Zeit und Ressourcen spart.

| Defekt-Kategorie | Hauptursache | Allgemeine Beispiele |

|---|---|---|

| Befüllung | Probleme mit dem Fließen von geschmolzenem Metall | Fehlauslösungen, Kaltstarts |

| Erstarrung bezogen | Probleme beim Abkühlen und Schrumpfen | Schrumpfung, heiße Tränen |

| Gasbezogen | Eingeschlossene Gase im Metall | Porosität, Luftlöcher |

Dieser Rahmen ist der erste Schritt auf dem Weg zu konsistenten, qualitativ hochwertigen Gussteilen.

Es ist wichtig, das "Warum" hinter einem Fehler zu verstehen. Es reicht nicht aus, einen Fehler zu identifizieren. Wir müssen ihn auf eine bestimmte Phase im Gießprozess zurückführen.

Füllungsbedingte Defekte

Diese Probleme treten auf, wenn sich der Formhohlraum nicht richtig füllt. Stellen Sie sich das so vor, als würden Sie Wasser zu langsam in eine komplexe Eisschale gießen. Das Metall könnte gefrieren, bevor es alle Ecken erreicht, was zu einem Fehlstart oder einem kalten Verschluss führt.

Erstarrungsbedingte Defekte

Diese Gruppe von Fehlern bildet sich, wenn das Metall abkühlt und erstarrt. Die Schrumpfung ist eine natürliche Folge der Dichteänderung. Wenn sie nicht mit Speisern behandelt wird, entstehen Hohlräume. Heiße Risse sind Brüche, die entstehen, wenn das Gussteil schwach ist und unter thermischer Spannung steht. Sie bilden sich oft in den interdendritisch6 Regionen des erstarrenden Metalls.

Gasbedingte Defekte

Gasporosität ist wie Blasen, die in einem kohlensäurehaltigen Getränk eingeschlossen sind. Diese "Blasen" können aus dem geschmolzenen Metall selbst, aus der Feuchtigkeit in der Form oder aus chemischen Reaktionen stammen. Bei Verfahren wie dem Schwerkraftgießen ist die Kontrolle der Turbulenzen der Schlüssel zur Vermeidung von Gaseinschlüssen in der Atmosphäre. Bei PTSMAKE steuern wir unsere Schmelz- und Gießprozesse sorgfältig, um dieses Risiko zu minimieren.

Hier ist eine detailliertere Aufschlüsselung:

| Kategorie | Spezifischer Defekt | Gemeinsame Sache |

|---|---|---|

| Füllen | Misrun | Gießtemperatur zu niedrig |

| Füllen | Cold Shut | Unterbrochener oder langsamer Metallfluss |

| Erstarrung | Schrumpfung | Unzureichende Fütterung (Steigrohrkonstruktion) |

| Erstarrung | Heiße Träne | Hohe thermische Belastung, Formschluss |

| Gas | Porosität | Gelöstes Gas in der Schmelze, Feuchtigkeit |

Durch die Kategorisierung von Fehlern gehen wir vom Raten zur gezielten Problemlösung über. So können wir den Gießprozess systematisch analysieren und verbessern und sicherstellen, dass die Teile die für unsere Kunden erforderlichen Spezifikationen erfüllen.

Die Klassifizierung von Fehlern nach ihrem Ursprung - Füllung, Erstarrung oder Gas - ist von entscheidender Bedeutung. Dieser systematische Ansatz bietet einen klaren Diagnoserahmen, der es den Ingenieuren ermöglicht, die Grundursachen effektiv zu identifizieren und zu beheben, was die Qualität der Teile verbessert und den Ausschuss reduziert.

Wie unterscheiden sich Kokillen- und Sandguss in der Anwendung?

Die Wahl zwischen Kokillen- und Sandguss ist eine wichtige Entscheidung. Sie wirkt sich direkt auf das Budget, den Zeitplan und die Qualität des Endprodukts aus. Jedes Verfahren hat für bestimmte Situationen klare Vorteile.

Um Ihnen die Entscheidung zu erleichtern, ist es am besten, sie direkt miteinander zu vergleichen. Zu den wichtigsten Faktoren gehören das Produktionsvolumen, die Werkzeugkosten und die Eigenschaften des fertigen Teils. Schauen wir uns eine einfache Aufschlüsselung an.

Praktische Schlüsselfaktoren

Ein direkter Vergleich macht die beste Wahl für Ihre Anwendung viel deutlicher.

| Faktor | Kokillengießen | Sandgießen |

|---|---|---|

| Produktionsvolumen | Mittel bis hoch (1.000+ Teile) | Niedrig bis mittel (1 bis 1.000 Teile) |

| Werkzeugkosten | Hohe Anfangsinvestition | Geringe Erstinvestition |

| Oberflächenbehandlung | Glatt (100-400 µin Ra) | Grob (250-1000 µin Ra) |

| Maßgenauigkeit | Hoch (±0,015 Zoll) | Niedrig (±0,030 in.) |

| Erreichbare Komplexität | Mäßig; begrenzt durch Schimmelfreisetzung | Hoch; komplexe interne Kerne möglich |

Die Vergleichstabelle gibt einen guten Überblick, aber das "Warum" hinter diesen Zahlen ist die eigentliche Erkenntnis. Bei PTSMAKE begleiten wir unsere Kunden täglich bei diesen Abwägungen. Bei der Entscheidung geht es nicht nur um die Kosten, sondern um den langfristigen Wert und die Produktleistung.

Produktionsvolumen und Kostendynamik

Die hohen Werkzeugkosten für Dauerformen können einschüchternd wirken. Diese Kosten werden jedoch auf Tausende von Teilen verteilt. Das macht den Preis pro Stück in der Massenproduktion sehr wettbewerbsfähig. Für die Herstellung von Prototypen oder Kleinserien sind die kostengünstigen Werkzeuge des Sandgusses unschlagbar.

Kompromisse zwischen Qualität und Präzision

Beim Kokillenguss, der oft auch als Schwerkraftguss bezeichnet wird, wird eine Metallform verwendet. Dies ermöglicht eine schnellere Erstarrungsgeschwindigkeit7, wodurch eine feinere Kornstruktur entsteht. Unsere Tests zeigen, dass dies oft zu besseren mechanischen Eigenschaften führt. Die glatte Form bietet auch eine viel bessere Oberflächengüte, wodurch sich die Notwendigkeit einer Nachbearbeitung verringert.

Überlegungen zur Komplexität der Konstruktion

Dauerformen bieten zwar Präzision, haben aber auch ihre Grenzen. Hinterschneidungen und komplexe innere Durchgänge können schwierig sein. Hier kommt der Sandguss ins Spiel. Da die Sandform und die Kerne nach dem Gebrauch zerstört werden, können Sie unglaublich komplexe Innengeometrien erreichen, die mit einer wiederverwendbaren Metallform unmöglich sind.

Im Wesentlichen läuft Ihre Wahl auf ein Gleichgewicht hinaus. Sandguss bietet kostengünstige Flexibilität für Prototypen und komplexe Teile in kleinen Stückzahlen. Das Kokillengussverfahren bietet Präzision, hervorragende Oberflächenqualität und Kosteneffizienz für die Großserienproduktion.

Was sind die verschiedenen Post-Casting-Prozesse und ihre Zwecke?

Ein Rohguss ist selten das Endprodukt. Es ist der Ausgangspunkt. Die Prozesse nach dem Gießen sind entscheidend. Sie verwandeln ein Rohteil in ein funktionales Bauteil.

Diese sekundären Arbeitsgänge sind unerlässlich. Sie stellen sicher, dass das Teil alle Konstruktionsspezifikationen erfüllt. Dazu gehören Festigkeit, Abmessungen und Aussehen.

Schauen wir uns die häufigsten Schritte an.

| Operation | Primärer Zweck |

|---|---|

| Entgasung/Steigrohrentfernung | Überschüssiges Material entfernen |

| Wärmebehandlung | Verbessern Sie die mechanischen Eigenschaften |

| Bearbeitung | Erreichen der endgültigen, präzisen Abmessungen |

| Oberflächenveredelung | Verbesserung der Oberflächenqualität und des Aussehens |

Nachdem ein Teil aus der Form kommt, beginnt die eigentliche Arbeit. Diese sekundären Arbeitsgänge sind nicht optional. Sie sind entscheidend für die Herstellung eines zuverlässigen Endprodukts. Jeder Schritt dient einem bestimmten und wichtigen Zweck.

Erste Säuberung: Entgasung und Entfernung von Steigleitungen

Der erste Schritt ist immer die Säuberung. Wir entfernen das Anschnittsystem und die Speiser. Das sind Kanäle, durch die das geschmolzene Metall in die Form fließt. Sie sind für den Guss notwendig, aber nicht Teil des endgültigen Entwurfs. Dies geschieht oft mit Sägen oder Schleifmaschinen.

Stärke aufbauen: Wärmebehandlung

Viele Legierungen, insbesondere Aluminium, erfordern eine Wärmebehandlung. Die T6-Härtung ist ein gängiges Beispiel. Sie beinhaltet einen Prozess der Lösungsfindung8 und Alterung. Dies erhöht die Festigkeit und Härte des Materials erheblich. Ohne sie würde das Teil unter Belastung nicht wie vorgesehen funktionieren.

Erreichen von Präzision: Bearbeitung

Mit Guss allein lassen sich keine sehr engen Toleranzen erreichen. Für Teile, die mit Verfahren wie dem Schwerkraftguss hergestellt werden, ist die Bearbeitung der Schlüssel. Bei PTSMAKE verwenden wir CNC-Bearbeitung. Dies ermöglicht uns die Herstellung präziser Merkmale. Denken Sie an Gewindelöcher, ebene Flächen und exakte Durchmesser. So wird sichergestellt, dass das Teil perfekt in die Baugruppe passt.

Der letzte Schliff: Die Oberflächenveredelung

Die Oberflächenbearbeitung verbessert sowohl die Funktion als auch die Ästhetik. Sie kann eine Oberfläche für die Lackierung oder Beschichtung vorbereiten. Sie beseitigt auch Unvollkommenheiten.

| Finishing-Methode | Ergebnis |

|---|---|

| Schrotstrahlen | Erzeugt ein sauberes, gleichmäßiges, mattes Finish |

| Eloxieren | Fügt eine korrosionsbeständige Schicht hinzu (für Aluminium) |

| Pulverbeschichtung | Verleiht eine dauerhafte, dekorative Oberfläche |

| Polieren | Erzeugt eine glatte, reflektierende Oberfläche |

Diese Prozesse nach dem Gießen sind entscheidend. Sie schließen die Lücke zwischen einem rohen Gussteil und einem leistungsstarken, fertigen Bauteil. Jeder Schritt ist wertvoll und stellt sicher, dass das fertige Teil stabil, präzise und einsatzbereit ist.

Eine praktische DFM-Checkliste für Schwerkraftgießen

Ist Ihr Teil wirklich bereit für den Schwerkraftguss? Eine einfache Checkliste kann Ihnen später Kopfschmerzen ersparen. Design for Manufacturability (DFM) ist der Schlüssel.

Es hilft, potenzielle Probleme frühzeitig zu erkennen. So können wir kostspielige Formänderungen und Produktionsverzögerungen vermeiden.

Geometrische Schlüsselfaktoren

Wanddicke

Achten Sie auf eine möglichst gleichmäßige Wandstärke. Dies verhindert Defekte, die durch ungleichmäßige Abkühlungsraten verursacht werden.

Entwurfswinkel

Korrekte Entformungswinkel sind für den Teileauswurf unerlässlich. Ohne sie können die Teile in der Form stecken bleiben.

| Merkmal Typ | Empfohlener Tiefgangswinkel |

|---|---|

| Außenwände | 1-3 Grad Celsius |

| Innenwände | 2-5 Grad Celsius |

| Tiefe Taschen | 3+ Studienabschlüsse |

Lassen Sie uns in eine umfassendere Checkliste eintauchen. Bei PTSMAKE wenden wir ein ähnliches Verfahren an, um jeden Entwurf zu überprüfen, bevor wir überhaupt daran denken, eine Form zu schneiden. Dieser proaktive Ansatz gewährleistet einen reibungsloseren Produktionsablauf für unsere Kunden.

Erweiterte DFM-Überlegungen

Abschnitt Übergänge

Vermeiden Sie abrupte Änderungen der Dicke. Verwenden Sie großzügige Radien und Verrundungen, um die Abschnitte gleichmäßig zu verschmelzen. Dadurch werden Spannungskonzentrationspunkte und mögliche Risse minimiert. Scharfe Ecken sind eine Hauptursache für Fehler beim Gießen.

Rippen und Bosse

Entwerfen Sie Rippen so, dass sie dünner sind als die Wände, die sie unterstützen. Dadurch werden Einfallstellen auf der Oberfläche des Teils vermieden. Die Einhaltung dieser Regel erhält die ästhetische und strukturelle Qualität eines Teils.

| Gestaltungselement | Schlechte Praxis | Gute Praxis |

|---|---|---|

| Abschnitt Ändern | Scharfe 90°-Ecke | Mit großem Radius verblendet |

| Rippenhöhe | > 3x Wanddicke | < 1,5x Wanddicke |

| Chefs | Solide, dicke Profile | Entkernt, um die Wand zu erhalten |

Interne Merkmale und Hinterschneidungen

Minimieren Sie komplexe interne Merkmale. Sie erfordern oft komplizierte und teure Kerne. Hinterschneidungen sollten nach Möglichkeit ganz vermieden werden, da sie die Formkonstruktion erheblich komplexer und teurer machen. In der Entwurfsphase arbeiten wir oft mit unseren Kunden zusammen, um Hinterschneidungen zu vermeiden, ohne die Funktion zu beeinträchtigen. Dies ist entscheidend für die Kostenkontrolle. Eine korrekte Konstruktion berücksichtigt auch volumetrische Schrumpfung9, Damit wird sichergestellt, dass das endgültige Teil den Maßangaben entspricht.

Eine DFM-Checkliste (Design for Manufacturability) ist ein wichtiges Instrument. Sie hilft Ihnen bei der Bewertung von Wandstärke, Entformungswinkeln und Komplexität. Dadurch wird sichergestellt, dass Ihr Teil für das Schwerkraftgießverfahren optimiert ist, was kostspielige Fehler verhindert und die Qualität des Teils verbessert.

Wie diagnostiziert man systematisch die Ursache von Schrumpfungsporosität?

Ein diagnostisches Flussdiagramm ist mein bevorzugtes Werkzeug. Es ersetzt das Rätselraten durch einen logischen Prozess. Diese Methode hilft uns, Zeit und Material zu sparen.

Zunächst müssen Sie den genauen Ort der Porosität bestimmen. Dieser einfache Schritt ist der wichtigste Anhaltspunkt.

Wichtige Ausgangsfragen

Befindet sich der Fehler in einem schweren Teil des Gussteils? Oder befindet er sich weit entfernt vom Speiser oder Anschnitt? Die Antwort leitet Ihre nächsten Schritte. Dies ist bei Verfahren wie dem Schwerkraftgießen von entscheidender Bedeutung.

Ursprünglicher Diagnosepfad

| Porosität Standort | Ursprüngliche Hypothese |

|---|---|

| Schwerer/dicker Abschnitt | Unzureichende Fütterung |

| Weit weg von Riser | Vorzeitige Erstarrung |

| In der Nähe des Ingate | Problem des Angusssystems |

Dieser strukturierte Ansatz grenzt die möglichen Ursachen schnell ein.

Analyse des Fütterungspfads

Ein Flussdiagramm vereinfacht komplexe Probleme. Nehmen wir an, Sie finden Porosität in einem dicken Abschnitt. Dieses Teil kühlt zuletzt ab. Es braucht eine konstante Zufuhr von geschmolzenem Metall, um die Schrumpfung auszugleichen.

Wird diese Zufuhr unterbrochen, entsteht eine Lücke. Dies deutet direkt auf ein Problem mit unzureichender Zufuhr hin. Möglicherweise ist der Speiser zu klein oder er ist zu früh eingefroren.

Unzureichende Steigrohrkonstruktion

Betrachten Sie nun die Porosität weit entfernt vom Steigrohr. Dies deutet darauf hin, dass das Metall eine lange Strecke zurückgelegt hat. Wahrscheinlich begann es zu erstarren, bevor es den endgültigen Bestimmungsort erreichte. Der Zufuhrweg ist unzureichend.

In unserer Arbeit bei PTSMAKE analysieren wir die Geometrie des Teils. Ein Abschnitt mit einer höheren Erstarrungsmodul10 wird langsamer abkühlen. Es muss durch ein Steigrohr mit einem noch höheren Modul gespeist werden. Dadurch wird sichergestellt, dass die Steigleitung als letztes Teil gefriert.

Diagnostische Entscheidungsmatrix

| Beobachtung | Wahrscheinliche Ursache | Hauptuntersuchungsgebiet |

|---|---|---|

| Porosität im isolierten Dickschnitt | Schlechte lokale Ernährung | Größe und Platzierung der Riser |

| Porosität entlang einer dünnen Wand | Einschränkung des Fließwegs | Tor- und Laufschienendesign |

| Porosität in der Nähe des Steigrohrs | Steigrohr funktioniert nicht | Konstruktion oder Material des Steigrohrs |

Dieser Logik folgend, eliminieren wir methodisch Variablen. Dies führt zu einer präzisen und effektiven Lösung und vermeidet kostspielige Anpassungen durch Versuch und Irrtum.

Ein Diagnose-Flussdiagramm beginnt mit der Lokalisierung des Fehlers. Dieser visuelle Anhaltspunkt führt Sie systematisch zur Grundursache und ermöglicht eine effiziente Unterscheidung zwischen schlechten Zuführungswegen und fehlerhaftem Steigrohrdesign, was den gesamten Fehlerbehebungsprozess für Ihr Team vereinfacht.

Welche Qualitätskontrollen sind bei der Produktion unerlässlich?

Die prozessbegleitenden Kontrollen sind das Rückgrat der Qualitätskontrolle. Sie finden direkt in der Produktionsstätte statt. Sie ermöglichen es uns, Probleme frühzeitig zu erkennen, bevor sie zu großen Problemen werden. Es geht um proaktive Prävention.

Überprüfen kritischer Parameter

Die Kontrolle der Variablen ist der Schlüssel zur Herstellung. Bei einem Verfahren wie dem Schwerkraftgießen ist die Temperatur alles. Wir müssen die Schmelztemperatur ständig überprüfen. Dies gewährleistet den ordnungsgemäßen Metallfluss und die Erstarrung.

In der nachstehenden Tabelle sind einige wichtige Kontrollen aufgeführt.

| Kontrollpunkt | Zweck | Frequenz |

|---|---|---|

| Schmelztemperatur | Gewährleistet Fließfähigkeit und verhindert Defekte | Kontinuierlich/Pro Charge |

| Temperatur der Form | Beeinflusst die Abkühlungsgeschwindigkeit und die Oberflächenbeschaffenheit der Teile | Pro Einrichtung |

| Zykluszeit | Bewahrt die Prozesskonsistenz | Kontinuierlich |

Erstmuster- und Abmessungskontrollen

Wir führen eine Sichtprüfung des ersten Teils eines jeden Laufs durch. Dieses "erste" Gussteil sagt uns eine Menge. Wir suchen nach Oberflächenfehlern oder unvollständigen Füllungen. Dann überprüfen wir kritische Maße mit Präzisionswerkzeugen. Dies bestätigt, dass die Einrichtung korrekt ist.

Die Macht der kontinuierlichen Überwachung

Eine einzelne Kontrolle ist nur eine Momentaufnahme. Echte Qualitätskontrolle entsteht durch konsequente Überwachung. Es reicht nicht aus, das erste Teil zu kontrollieren. Wir müssen die Prozessparameter während des gesamten Produktionslaufs überwachen. Diese Beständigkeit ist es, die gute Teile von großartigen Teilen unterscheidet.

Bei PTSMAKE verfolgen wir diese Parameter in Echtzeit. Dieser Ansatz hilft uns, die Stabilität zu erhalten. Es gewährleistet, dass das 1000ste Teil mit dem ersten identisch ist. Diese ständige Wachsamkeit verhindert Drift und Abweichungen. Jede Abweichung löst einen sofortigen Alarm zur Korrektur aus.

Warum In-Prozess-Kontrollen wichtiger sind als die Endkontrolle

Sich nur auf die Endkontrolle zu verlassen, ist ein teurer Fehler. Es bedeutet, dass Sie bereits Zeit und Ressourcen für die Herstellung schlechter Teile aufgewendet haben. Bei prozessbegleitenden Prüfungen geht es darum, die Qualität von Anfang an in das Produkt einzubauen.

Dieser proaktive Ansatz hilft uns, unsere Produktionsstabilität zu verstehen. Unserer Erfahrung nach ist dies entscheidend für die Bewertung von Prozessfähigkeit11 auf lange Sicht. Ein stabiler Prozess führt jedes Mal zu vorhersehbaren, hochwertigen Ergebnissen. Es reduziert Ausschuss und Nacharbeit und spart Zeit und Geld.

| Aspekt | Proaktiv (in Bearbeitung) | Reaktiv (endgültig) |

|---|---|---|

| Schwerpunkt | Prävention von Mängeln | Erkennung von Mängeln |

| Auswirkungen auf die Kosten | Niedrig (geringfügige Anpassungen) | Hoch (Ausschuss, Nacharbeit) |

| Wirkungsgrad | Hoch | Niedrig |

| Auswirkungen auf die Kunden | Gleichbleibende Qualität | Risiko von Verzögerungen |

Kontrollen während des Prozesses sind nicht verhandelbar. Die Überprüfung der Temperatur, die Inspektion des ersten Gusses und die Überwachung der Parameter stellen sicher, dass jedes Bauteil den Spezifikationen entspricht. Durch diesen proaktiven Ansatz werden Fehler vermieden und die Qualität direkt in den Herstellungsprozess integriert, wodurch zuverlässige und gleichbleibende Ergebnisse garantiert werden.

Wie würden Sie ein Verfahren für eine neue, ungewohnte Legierung anpassen?

Der Umgang mit einer neuen Legierung erfordert eine klare Strategie. Man kann nicht einfach das alte Verfahren anwenden und auf das Beste hoffen.

Alles beginnt mit der Recherche. Wir sehen uns das Materialdatenblatt der Legierung an. Wie hoch ist ihr Schmelzpunkt? Wie stark schrumpft sie?

Nach der Recherche planen wir kleine Versuche. Der Schlüssel liegt darin, einen Parameter nach dem anderen anzupassen. So können wir das perfekte Prozessfenster finden, ohne Verwirrung zu stiften. Das ist ein methodischer Ansatz.

| Erster Forschungsschwerpunkt | Wichtige Daten |

|---|---|

| Thermische Eigenschaften | Schmelzpunkt, Gießtemperatur |

| Physikalische Eigenschaften | Dichte, Schrumpfungsrate |

| Mechanische Eigenschaften | Erwartete Härte, Zugfestigkeit |

Ein Materialdatenblatt ist ein guter Ausgangspunkt. Aber es ist nur Theorie. Bei der Herstellung in der realen Welt gibt es Variablen, die das Datenblatt nicht vorhersagen kann. Bei PTSMAKE überbrücken wir diese Lücke mit systematischen Versuchen.

Die Erprobungsphase: Ein Schritt nach dem anderen

Wir beginnen mit kleinen, kontrollierten Testläufen. Das Grundprinzip besteht darin, bei jedem Test nur eine Variable zu ändern. Wenn Sie die Temperatur und den Druck gleichzeitig ändern, können Sie nicht feststellen, welche Änderung den Unterschied ausmacht. Dieser methodische Ansatz ist entscheidend.

Bei einem Verfahren wie dem Schwerkraftgießen muss der Werkstoff Erstarrungsbereich12 hat großen Einfluss auf das Ergebnis. Ein breiterer Bereich erfordert möglicherweise eine langsamere Abkühlung, um Defekte zu vermeiden.

Einrichten des neuen Prozessfensters

Unser Ziel ist es, ein stabiles Prozessfenster zu definieren. Das bedeutet, dass die Ober- und Untergrenzen für die wichtigsten Parameter festgelegt werden. Dies gewährleistet eine gleichbleibende Qualität für jedes Teil.

| Zu testende Parameter | Einstellungsbereich | Ziel |

|---|---|---|

| Gießtemperatur | +/- 5% der empfohlenen | Fließverhalten optimieren & Fehler reduzieren |

| Temperatur der Form | +/- 10°C vom Ausgangswert | Kontrolle der Abkühlungsrate |

| Methode der Kühlung | Luftkühlung vs. kontrollierte Kühlung | Kornstruktur verfeinern |

Diese Tests liefern einen zuverlässigen Fahrplan. Sie machen eine unbekannte Legierung zu einem vorhersehbaren Teil unseres Produktionsprozesses.

Eine erfolgreiche Anpassung hängt von zwei Schritten ab. Erstens: Gründliche Erforschung der Eigenschaften der Legierung. Zweitens müssen systematische Versuche mit einer einzigen Variable durchgeführt werden, um ein zuverlässiges neues Prozessfenster zu schaffen. Dies minimiert das Risiko und sichert die Qualität.

Wie entscheidet man bei einem komplexen Teil über dessen Ausrichtung?

In der Präzisionsfertigung hat das Rätselraten keinen Platz. Bei komplexen Teilen ist die Wahl der richtigen Ausrichtung eine kalkulierte Entscheidung. Wir verwenden eine Entscheidungsmatrix.

Dieses Instrument hilft uns, Optionen systematisch zu bewerten. Es beseitigt Vorurteile und konzentriert sich auf technische Fakten.

Wichtige Bewertungskriterien

Wir bewerten jede potenzielle Ausrichtung anhand von Schlüsselfaktoren.

| Kriterium | Bedeutung | Ziel |

|---|---|---|

| Kritische Oberflächen | Hoch | Tadellose Verarbeitung, im Schlepptau |

| Schwere Abschnitte | Hoch | Leichtes Steigen, verhindert Schrumpfung |

| Entlüftung | Mittel | Gas leicht entweichen lassen |

Dieser strukturierte Ansatz gewährleistet, dass wir jedes Mal die beste Wahl treffen. Er sorgt für ein ausgewogenes Verhältnis zwischen konkurrierenden Bedürfnissen und einem erfolgreichen Ergebnis.

Eine Entscheidungsmatrix macht aus einem komplexen Rätsel einen klaren Weg. Sie zwingt uns, das, was sich oft wie Intuition anfühlt, zu quantifizieren. Lassen Sie uns die Kriterien für diese Bewertung aufschlüsseln.

Kritische Oberflächen in der Schleppe platzieren

Der Widerstand ist die untere Hälfte der Form. Alle Verunreinigungen im geschmolzenen Metall neigen dazu, nach oben zu schwimmen, oder die Oberseite.

Indem wir kosmetisch wichtige oder eng tolerierte Oberflächen im Schlepptau haben, stellen wir sicher, dass sie mit dem saubersten Material geformt werden. Dadurch werden Oberflächenfehler minimiert und die Nacharbeit reduziert.

Positionierung schwerer Abschnitte für das Risering

Schwere Teile kühlen langsamer ab als dünne Wände. Ohne eine Quelle für geschmolzenes Metall kann dies zu Defekten führen, wenn sich das Material zusammenzieht. Dies ist der Grund volumetrische Schrumpfung13 ist ein kritischer Faktor, den es zu bewältigen gilt.

Wir richten das Teil so aus, dass diese Abschnitte hoch oben liegen. Dies erleichtert das Hinzufügen von Speisern über ihnen. Speiser fungieren als Reservoir und speisen das Teil, während es erstarrt. Dieser Prozess ist bei Verfahren wie dem Schwerkraftgießen entscheidend.

Sicherstellung einer ordnungsgemäßen Entlüftung

Eingeschlossene Luft oder Gase sind ein Rezept für eine Katastrophe. Sie führen zu Porosität und damit zu Schwachstellen im fertigen Teil.

Hohe Punkte im Formhohlraum sind natürliche Gasfallen. Die Ausrichtung muss einen klaren Weg für Entlüftungen an diesen höchsten Punkten bieten, damit die Luft entweichen kann, wenn das Metall die Form füllt.

| Option Orientierung | Kritische Oberfläche (Punktzahl 1-5) | Risering Access (Punktzahl 1-5) | Einfaches Entlüften (Punktzahl 1-5) | Gesamtpunktzahl |

|---|---|---|---|---|

| Option A | 5 | 3 | 3 | 11 |

| Option B | 3 | 5 | 4 | 12 |

| Option C | 4 | 4 | 5 | 13 |

Auf der Grundlage der Matrix liefert Option C das ausgewogenste Ergebnis für diesen hypothetischen Teil.

Eine Entscheidungsmatrix verwandelt eine komplexe Auswahl in einen logischen, datengesteuerten Prozess. Sie stellt ein Gleichgewicht zwischen Oberflächenqualität, struktureller Integrität und Fehlervermeidung her, um die optimale Teileausrichtung zu finden und konsistente und hochwertige Ergebnisse zu gewährleisten.

Wie beheben Sie ein Gussteil mit mehreren, sich gegenseitig beeinflussenden Fehlern?

Wenn ein Gussteil mehrere Mängel aufweist, kann man sich leicht verirren. Vielleicht beheben Sie ein Problem, nur um festzustellen, dass ein anderes noch schlimmer wird. Der Schlüssel liegt darin, nicht länger den Symptomen nachzujagen. Sie brauchen eine strukturierte Problemlösungsmethode.

Das bedeutet, dass zuerst der Hauptfehler gefunden werden muss. Dies ist der Punkt, der die meisten Ablehnungen verursacht. Wenn Sie Ihre Bemühungen auf diesen Punkt konzentrieren, werden andere, sekundäre Fehler oft automatisch behoben. Das spart Zeit und Ressourcen.

| Ansatz zur Fehlersuche | Ergebnis |

|---|---|

| Zufällige Korrekturen | Unvorhersehbare Ergebnisse, verschwendeter Aufwand |

| Strukturierte Methode | Effizient, zuverlässig, beseitigt die Grundursachen |

Die Kraft eines systematischen Ansatzes

Ein systematischer Ansatz verwandelt das Chaos in einen klaren Prozess. Beginnen Sie mit dem Sammeln von Daten. Welcher Fehler tritt am häufigsten auf? Ist es Porosität, Schrumpfung oder etwas anderes? Die Zahlen werden Sie auf den Hauptfehler hinweisen. Raten Sie nicht nur.

Sobald Sie das Problem erkannt haben, beginnt die eigentliche Arbeit: die Ursachenanalyse. Anstatt nur das oberflächliche Problem zu beheben, müssen Sie tiefer graben, um die grundlegende Ursache zu finden. Es geht um das Verständnis der Kausalkette14 wo ein Problem direkt zu anderen führt.

Bei einem Schwerkraftgießverfahren kann beispielsweise eine unangemessene Gießtemperatur die Ursache sein. Dies könnte zu einem primären Fehler wie Porosität führen. Diese Porosität wiederum kann einen sekundären Fehler verursachen, wie eine schlechte Oberflächenbeschaffenheit oder eine verminderte mechanische Festigkeit. Die Behebung der Temperatur behebt alle drei Probleme.

Bei PTSMAKE verwenden wir diese Methode, um komplexe Probleme zu analysieren. Sie stellt sicher, dass wir das Problem nicht nur für den Moment lösen, sondern verhindern, dass es wieder auftritt.

Beispiel eines primären oder sekundären Defekts

| Grundlegende Ursache | Primärer Defekt | Sekundärer Defekt |

|---|---|---|

| Niedrige Formtemperatur | Kälteschutz | Unvollständige Füllung |

| Eingeschlossenes Gas | Gas Porosität | Blasen, schlechtes Finish |

| Unzureichendes Gating | Schrumpfung | Risse, Verwerfungen |

Gehen Sie bei der Fehlersuche für interagierende Fehler strukturiert vor. Ermitteln Sie zunächst den primären Fehler, der die meisten Ausschüsse verursacht. Finden und beheben Sie dann die Grundursache. Mit diesem disziplinierten Ansatz lassen sich sekundäre Probleme oft gleichzeitig lösen, was zu einer effizienteren und dauerhaften Lösung führt.

Wie würden Sie den Wechsel vom Sand- zum Kokillenguss rechtfertigen?

Der Wechsel vom Sand- zum Kokillenguss erfordert eine solide Geschäftsgrundlage. Dabei geht es nicht nur um den Vergleich von Erstangeboten. Sie müssen die Gesamtkosten pro Teil analysieren.

Dieser datengestützte Ansatz offenbart den wahren langfristigen Wert. Schauen wir uns die wichtigsten finanziellen Faktoren an, die Sie berücksichtigen sollten, bevor Sie eine Entscheidung treffen.

Wichtige Kostenüberlegungen

| Faktor | Sandgießen | Kokillengießen |

|---|---|---|

| Werkzeugkosten | Niedrig | Hoch |

| Arbeit pro Teil | Hoch | Niedrig |

| Ausschußquote | Höher | Unter |

| Bearbeitung | Oft erforderlich | Gering bis gar nicht |

Analyse der wichtigsten Kompromisse

Bei einer umfassenden Analyse müssen die hohen Anfangsinvestitionen in Werkzeuge gegen die langfristigen betrieblichen Einsparungen abgewogen werden. Die Rechtfertigung hängt davon ab, dass man diese Kompromisse versteht und weiß, wie sie sich über den gesamten Produktlebenszyklus hinweg auf das Endergebnis auswirken. In diesem Punkt verrechnen sich viele Teams.

Produktionsrate und Arbeit

Dauerformen ermöglichen schnellere Zykluszeiten. Unsere Erfahrung mit Kunden zeigt, dass dies die Arbeitskosten für jedes Teil drastisch senken kann. Ein höheres Automatisierungspotenzial senkt diese Kosten noch weiter und macht das Verfahren für Großserienproduktionen sehr effizient.

Materialabfall und Qualität

Das Kokillengießen, häufig eine Form des Schwerkraftgießens, erzeugt Teile mit hervorragender Oberflächengüte und Maßhaltigkeit. Dadurch wird der Materialabfall durch Ausschuss erheblich reduziert.

Es minimiert auch den Bedarf an kostspieligen sekundären Bearbeitungsvorgängen, die einen großen Teil der versteckten Kosten beim Sandguss ausmachen. Der Schlüssel ist die richtige Berechnung der Abschreibung15 der Form über den gesamten Produktionslauf.

Aufschlüsselung der Kostenauswirkungen

| Metrisch | Sandguss Aufprall | Permanente Schimmelpilzbelastung |

|---|---|---|

| Investitionen in Werkzeuge | Niedrige Einstiegshürde | Hohe Anfangskosten |

| Produktionsgeschwindigkeit | Langsamere Zyklen | Schnellere Zyklen, höhere Leistung |

| Nachbearbeitung | Mehr Bearbeitung erforderlich | Weniger Bearbeitung, besseres Finish |

| Gesamtkosten | Billiger bei geringem Volumen | Billiger bei hohem Volumen |

Ein datengestützter Business Case ist unerlässlich. Dazu gehört die Analyse der Gesamtkosten pro Teil unter Berücksichtigung von Werkzeugen, Produktionsraten, Arbeit und Qualitätsverbesserungen. Diese umfassende Sichtweise stellt sicher, dass Ihre Entscheidung für einen Wechsel finanziell solide und strategisch langfristig vorteilhaft ist.

Wie implementiert man einen Prozesskontrollplan für ein großvolumiges Teil?

Die statistische Prozesskontrolle (SPC) ist für großvolumige Teile unerlässlich. Sie bietet den Rahmen für die Überwachung und Aufrechterhaltung der Konsistenz.

Der erste Schritt ist die Ermittlung der kritischen Prozessparameter. Dies sind die Variablen, die sich direkt auf die Qualität auswirken.

Anschließend legen Sie Kontrollgrenzen fest, um akzeptable Abweichungen zu definieren. Anschließend wird ein klarer Reaktionsplan für alle Abweichungen erstellt. Dies gewährleistet ein proaktives Qualitätsmanagement.

Nachstehend finden Sie eine einfache Aufschlüsselung der wichtigsten SPC-Elemente.

| Element | Zweck |

|---|---|

| Kritische Parameter | Konzentrieren Sie sich auf das, was die Qualität der Teile wirklich beeinflusst. |

| Grenzwerte kontrollieren | Definieren Sie die natürliche Variation des Prozesses. |

| Reaktionsplan | Geben Sie klare Anweisungen für Abweichungen. |

Die Ausarbeitung eines wirksamen SPC-Plans erfordert einen systematischen Ansatz. Es geht nicht nur um das Sammeln von Daten, sondern um die Nutzung dieser Daten, um intelligente Entscheidungen zu treffen und Fehler zu vermeiden, bevor sie auftreten. Diese proaktive Haltung ist der Eckpfeiler der modernen Qualitätskontrolle.

Identifizierung kritischer Prozessparameter

Die Grundlage eines jeden SPC-Plans besteht darin, zu wissen, was man messen will. Sie können nicht alles überwachen. Konzentrieren Sie sich auf die wenigen Parameter, die den größten Einfluss auf das Endprodukt haben.

Bei einem Verfahren wie dem Schwerkraftgießen ist die Temperatur des geschmolzenen Aluminiums ein kritischer Parameter. Ist sie zu hoch oder zu niedrig, kann dies den Fluss und die strukturelle Integrität des Materials beeinträchtigen.

Bei PTSMAKE arbeiten wir in der Entwurfsphase mit unseren Kunden zusammen. Gemeinsam ermitteln wir diese kritischen Merkmale und verarbeiten Inputs. Dadurch wird sichergestellt, dass unser Kontrollplan zielgerichtet und effektiv ist.

Festlegung von Kontrollgrenzwerten mit Diagrammen

Regelkarten sind die wichtigsten Werkzeuge der SPC. Sie helfen bei der Visualisierung der Prozessleistung im Zeitverlauf. Für Variablen wie Temperatur oder Druck werden in der Regel X-Bar- und R-Diagramme verwendet.

Das X-Balken-Diagramm erfasst den Durchschnitt der Untergruppen und zeigt die Prozesszentrierung an. Das R-Diagramm zeigt den Bereich innerhalb der Untergruppen an, der die Prozessvariabilität anzeigt.

Diese Grenzwerte werden aus Ihren eigenen Prozessdaten berechnet. Sie stellen die Stimme des Prozesses dar. Dies hilft bei der Unterscheidung zwischen normalen Schwankungen und Zuordenbare Ursache Variation16 das ein Problem signalisiert.

Erstellung eines klaren Reaktionsplans

Eine Regelkarte ist ohne einen Reaktionsplan nutzlos. Dieser Plan beschreibt die genauen Schritte, die zu unternehmen sind, wenn ein Prozess außer Kontrolle gerät. Er beseitigt das Rätselraten während der Produktion.

| Zustand | Sofortige Maßnahmen | Follow-up-Aktion |

|---|---|---|

| Punkt außerhalb der Kontrollgrenze | Stoppen Sie die Produktion. Verdächtige Teile unter Quarantäne stellen. | Untersuchen Sie die Ursache (z. B. Maschine, Bediener). |

| Ein klarer Trend oder ein Muster | Alarmieren Sie den Verfahrenstechniker. Nicht einstellen. | Analysieren Sie die Daten, um die Ursache für die Verschiebung zu ermitteln. |

Ein gut definierter Reaktionsplan minimiert die Produktion von nicht konformen Teilen. Er setzt Daten schnell in Korrekturmaßnahmen um.

Ein solider SPC-Plan stützt sich auf drei Säulen: Identifizierung kritischer Parameter, Festlegung statistischer Kontrollgrenzen und Definition klarer Reaktionspläne. Dieser Rahmen verlagert die Qualitätskontrolle von einer reaktiven Inspektion zu einem proaktiven Prozessmanagement, was für den Erfolg in der Großserienfertigung unerlässlich ist.

Entdecken Sie überlegene Schwerkraftgießlösungen mit PTSMAKE

Sind Sie bereit für makellose Kokillengussteile und fachkundige Unterstützung? Vertrauen Sie PTSMAKE, wenn es um Präzision, Geschwindigkeit und Qualität für Ihr nächstes Projekt geht. Kontaktieren Sie uns jetzt für ein maßgeschneidertes Angebot - lassen Sie uns gemeinsam mit einem Fertigungspartner, auf den Sie sich verlassen können, den Erfolg aufbauen!

Entdecken Sie, wie dieser Druck entscheidend für fehlerfreie und detaillierte Gussteile ist. ↩

Verstehen Sie, wie sich dieses Kristallwachstum auf die endgültigen mechanischen Eigenschaften des Gussstücks auswirkt. ↩

Erfahren Sie, wie sich diese Kraft auf die Integrität des Gussteils auswirkt, und entdecken Sie Strategien, um sie in Ihren Konstruktionen effektiv zu handhaben. ↩

Entdecken Sie, wie das Design des Anschnittsystems einen optimalen Metallfluss und die Integrität des Gussteils gewährleistet. ↩

Entdecken Sie, wie die Kristallbildung von Metallen während der Abkühlung die mechanischen Eigenschaften und die Gesamtfestigkeit eines Teils beeinflusst. ↩

Erforschen Sie die mikrostrukturellen Mechanismen, die sich direkt auf die Gussfestigkeit und die Bruchstellen auswirken. ↩

Entdecken Sie, wie sich die Erstarrung auf die Festigkeit des Materials und die Integrität des gesamten Teils auswirkt. ↩

Erfahren Sie, wie dieser kritische Heiz- und Kühlzyklus das volle Potenzial Ihres Gussmaterials freisetzt. ↩

Verstehen Sie, wie sich die Materialschrumpfung auf die endgültigen Abmessungen und die Integrität Ihrer Gussteile auswirkt. ↩

Erfahren Sie, wie dieser kritische Parameter die Konstruktion von Gussteilen und die Fehlervermeidung direkt beeinflusst. ↩

Erfahren Sie, wie diese Kennzahl vorhersagt, ob Ihr Prozess die Qualitätsanforderungen durchgängig erfüllen kann. ↩

Verstehen Sie, wie sich diese Eigenschaft auf Gussfehler und die Qualität des Endprodukts auswirkt. ↩

Verstehen Sie, wie dieser Kühleffekt zu Hohlräumen führt und wie die richtige Konstruktion diesem Effekt bei massiven Teilen entgegenwirkt. ↩

Erfahren Sie, wie ein Fehler einen anderen auslösen kann, um Ihre Diagnosefähigkeiten zu verbessern. ↩

Verstehen Sie, wie man die Werkzeugkosten auf das Produktionsvolumen verteilt, um die tatsächlichen Kosten pro Teil zu berechnen. ↩

Verstehen Sie, wie man spezifische, behebbare Probleme findet, die Prozessinstabilität und Fehler verursachen. ↩