Sie sind auf der Suche nach einem zuverlässigen Hersteller von Aluminiumdruckguss, aber der Markt ist überschwemmt mit Anbietern, die zwar Präzision versprechen, aber uneinheitliche Qualität, verzögerte Zeitpläne und schlechte Kommunikation liefern, so dass Ihre Projekte in der Schwebe bleiben.

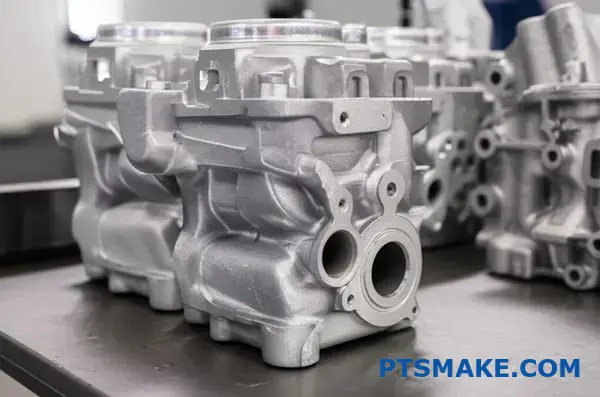

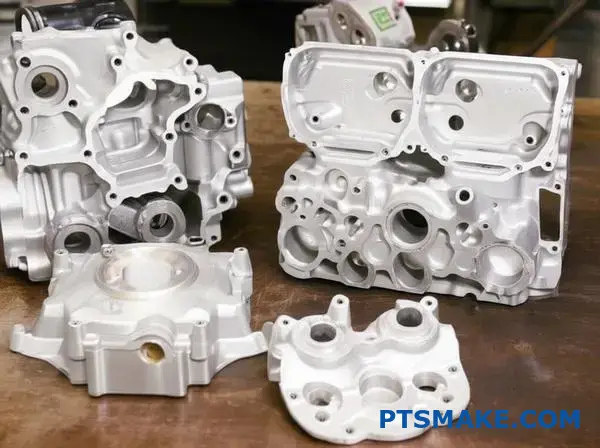

PTSMAKE ist auf kundenspezifischen Aluminiumdruckguss mit fortschrittlichen Hochdruck- und Niederdruckverfahren spezialisiert und liefert Präzisionsteile vom Prototyp bis zur Serienfertigung für die Luft- und Raumfahrt-, Automobil- und Elektronikindustrie.

Bei der Wahl des richtigen Gusspartners geht es um mehr als den Vergleich von Angeboten. Der Erfolg Ihres Projekts hängt vom Verständnis der Gießverfahren, der Legierungsauswahl, der Qualitätsstandards und der Produktionsabläufe ab. In diesem Leitfaden finden Sie die wichtigsten Informationen, die Sie benötigen, um fundierte Entscheidungen zu treffen und kostspielige Fehler bei der Herstellung zu vermeiden.

Welches sind die wichtigsten Kategorien von Aluminiumgussverfahren?

Die Wahl des richtigen Aluminiumgießverfahrens ist entscheidend. Ihre Entscheidung wirkt sich auf Kosten, Produktionsgeschwindigkeit und Teilequalität aus. Stellen Sie sich das Ganze wie eine Landkarte mit zwei Hauptrouten vor.

Bei der einen Methode werden Formen verwendet, die nach einmaligem Gebrauch zerstört werden. Bei der anderen Methode werden langlebige, wiederverwendbare Formen für die Massenproduktion verwendet. Beide haben einzigartige Vorteile.

Hauptbesetzung Familien

Diese Kernfamilien zu verstehen, ist der erste Schritt. Es hilft, Ihre Optionen deutlich einzugrenzen.

| Prozess Familie | Form Typ | Allgemeiner Anwendungsfall |

|---|---|---|

| Sandgießen | Entbehrlich (Sand) | Große Teile, Prototypen |

| Druckgießen | Dauerhaft (Stahl) | Hochvolumige, komplexe Teile |

| Feinguss | Verbrauchsmaterial (Keramik) | Komplizierte, hochpräzise Teile |

Diese Karte vereinfacht eine komplexe Produktionslandschaft.

Der grundlegende Unterschied liegt im Formstoff und seiner Lebensdauer. Dieser einzige Faktor schafft zwei verschiedene Kategorien von Aluminiumguss.

Verwendbare Form Gießen

Bei diesen Verfahren wird die Form für ein einzelnes Gussteil hergestellt. Sie wird herausgebrochen, um das fertige Teil zu erhalten. Sandguss und Feinguss fallen in diese Gruppe.

Beim Sandguss wird eine Form aus gepresstem Sand verwendet. Er eignet sich hervorragend für große Bauteile und Prototypen. Die Form ist Durchlässigkeit1 ermöglicht das Entweichen von Gasen, was entscheidend ist.

Beim Feinguss, auch Wachsausschmelzverfahren genannt, wird eine Keramikform verwendet. Er bietet eine hervorragende Oberflächengüte und ist ideal für hochkomplexe Formen.

Kokillengießen

Hier werden die Formen in der Regel aus Stahl hergestellt. Sie werden für Tausende von Zyklen verwendet, was sie für die Massenproduktion kostengünstig macht.

Der Druckguss ist das häufigste Beispiel. Dabei wird geschmolzenes Aluminium unter Druck in den Formhohlraum gepresst. Das Ergebnis sind Teile mit hervorragender Maßgenauigkeit.

In der nachstehenden Tabelle sind die wichtigsten Mechanismen für jeden einzelnen aufgeschlüsselt.

| Gussverfahren | Zentraler Mechanismus | Hauptvorteil |

|---|---|---|

| Sandgießen | Schwerkraftzuführung in eine Sandform | Geringe Werkzeugkosten, große Teile |

| Feinguss | Geschmolzenes Metall in eine Keramikschale gegossen | Hohe Komplexität, feine Details |

| Druckgießen | Hochdruckeinspritzung in ein Stahlwerkzeug | Schnelle Zyklen, hohe Präzision |

| Dauerhafte Form | Schwerkraftzuführung in eine Stahlform | Besseres Finish als Sandguss |

Beim Aluminiumguss unterscheidet man zwischen Einweg- und Dauerformverfahren. Ersteres eignet sich für geringere Stückzahlen und komplexe Konstruktionen. Das zweite Verfahren ist für die Großserienproduktion gedacht, bei der die Werkzeugkosten auf viele Teile verteilt werden können, was eine der Hauptdienstleistungen von PTSMAKE ist.

Wie werden Aluminiumlegierungen für das Gießen bezeichnet und praktisch gruppiert?

Das Verständnis der Bezeichnungen von Aluminiumlegierungen ist entscheidend. Es handelt sich nicht nur um eine zufällige Zahlenfolge. Es handelt sich um einen Code, der Auskunft über die Legierungsfamilie und die Zusammensetzung gibt. Dieses System, das von der Aluminum Association eingeführt wurde, hilft uns bei der Auswahl des richtigen Materials.

Das Format ist in der Regel AXXX.X. Die erste Ziffer gibt das primäre Legierungselement an. Dies ist der wichtigste Hinweis auf seine Eigenschaften. Für jeden, der sich mit Aluminiumguss, ist die Beherrschung dieses Systems von grundlegender Bedeutung.

Die wichtigsten Legierungsgruppen

Im Folgenden finden Sie eine kurze Übersicht über die wichtigsten Serien für Gusslegierungen:

| Serie | Wichtigste(s) Legierungselement(e) |

|---|---|

| 1xx.x | 99.00% Minimum Aluminium |

| 2xx.x | Kupfer (Cu) |

| 3xx.x | Silizium (Si) + Kupfer (Cu) und/oder Magnesium (Mg) |

| 4xx.x | Silizium (Si) |

| 5xx.x | Magnesium (Mg) |

| 7xx.x | Zink (Zn) |

| 8xx.x | Zinn (Sn) |

Diese einfache Tabelle ist der Ausgangspunkt für die Materialauswahl.

Entschlüsselung des Bezeichnungssystems

Lassen Sie uns das AXXX.X-System weiter aufschlüsseln. Die erste Ziffer kennzeichnet, wie wir gesehen haben, die Hauptlegierungsgruppe. Die zweite und dritte Ziffer bezeichnen die spezifische Legierung innerhalb dieser Gruppe. Es handelt sich im Wesentlichen um willkürliche Zahlen, die einzigartigen Zusammensetzungen zugeordnet werden.

Auch die Nachkommastelle ist wichtig. Eine ".0" steht für einen endgültigen Guss, während eine ".1" oder ".2" einen Barren mit bestimmten Zusammensetzungsgrenzen bedeutet. Diese Unterscheidung ist für Gießereien von entscheidender Bedeutung. Die Vorsilbe "A" vor den Zahlen bedeutet eine geringfügige Änderung der ursprünglichen Legierungszusammensetzung.

Praktische Gruppierungen für das Casting

In unseren Projekten bei PTSMAKE gruppieren wir die Legierungen nach Anwendungsbedarf. So ist beispielsweise die Serie 3xx.x das Arbeitspferd des Druckgusses. A380 ist aufgrund seiner hervorragenden Ausgewogenheit von Gießbarkeit, mechanischen Eigenschaften und Kosten die erste Wahl. Sie wird in allen Bereichen eingesetzt, von Motorblöcken bis zu Elektronikgehäusen.

A356, eine weitere Legierung der Serie 3xx.x, ist ein beliebtes Material für Sand- und Kokillenguss. Sie bietet eine hohe Korrosionsbeständigkeit und Schweißbarkeit und ist daher ideal für Teile in der Luft- und Raumfahrt und in der Automobilindustrie. Die Serie 5xx.x, die hauptsächlich mit Magnesium legiert ist, bietet eine hervorragende Korrosionsbeständigkeit, insbesondere in Meeresumgebungen. Das Silizium in der Serie 3xx.x trägt zur Schaffung eines eutektisch2 Mikrostruktur, die das Fließverhalten beim Gießen verbessert.

| Legierung | Serie | Gemeinsame Gussmethode | Wesentliche Merkmale |

|---|---|---|---|

| A380 | 3xx.x | Druckgießen | Ausgezeichnete Fließfähigkeit, Druckdichtigkeit, gute Festigkeit |

| A356 | 3xx.x | Sand, Dauerform | Hohe Festigkeit, gute Korrosionsbeständigkeit, schweißbar |

| 518 | 5xx.x | Druckgießen | Ausgezeichnete Korrosionsbeständigkeit, gute Verarbeitung |

| 6061 | 6xx.x | Geschmiedet (manchmal gegossen) | Gute Festigkeit, Schweißbarkeit, Bearbeitbarkeit |

Obwohl 6061 hauptsächlich eine Knetlegierung ist, ist sie aufgrund ihrer Eigenschaften ein vertrauter Maßstab für Ingenieure.

Das Bezeichnungssystem ist ein Fahrplan. Es weist Ingenieuren und Herstellern den Weg zu den Hauptbestandteilen der Legierung und ihrer voraussichtlichen Leistung. Dieser Code vereinfacht die Materialauswahl und stellt sicher, dass das endgültige Teil alle Projektspezifikationen erfüllt, von der Festigkeit bis zur Korrosionsbeständigkeit.

Wie beeinflusst die Zusammensetzung einer Aluminiumlegierung ihr praktisches Gießverhalten?

Legierungselemente sind die Hebel, an denen wir drehen. Sie sorgen für die Feinabstimmung des Verhaltens einer Aluminiumlegierung. Silizium, Kupfer und Magnesium sind die gängigsten. Jedes von ihnen verändert das Spiel.

Sie beeinflussen direkt, wie das Metall fließt und abkühlt. Dies bestimmt die Eigenschaften des fertigen Teils.

Die Rolle von Silizium (Si)

Silizium ist der beste Freund der Gießbarkeit. Es verbessert die Fließfähigkeit dramatisch. Dadurch kann das geschmolzene Metall komplizierte Formdetails besser ausfüllen. Außerdem verringert es die Erstarrungsschrumpfung.

Die Auswirkungen von Kupfer (Cu) und Magnesium (Mg)

Kupfer und Magnesium werden für die Festigkeit hinzugefügt. Sie ermöglichen es, die Legierung wärmezubehandeln. Dieser Prozess erhöht die Härte und die mechanische Leistung erheblich. Der Kompromiss kann eine geringere Duktilität sein.

| Legierungselement | Primäre Auswirkungen auf das Gießen | Hauptvorteil |

|---|---|---|

| Silizium (Si) | Erhöht die Fluidität | Gießbarkeit |

| Kupfer (Cu) | Verbessert die Stärke | Leistung |

| Magnesium (Mg) | Ermöglicht Wärmebehandlung | Härte |

Die Wahl der richtigen Legierung ist ein Balanceakt. Es geht nicht nur um die endgültigen Eigenschaften. Es geht auch darum, wie diese Eigenschaften durch den Herstellungsprozess erreicht werden. Dies ist ein Gespräch, das wir bei PTSMAKE täglich mit unseren Kunden führen.

Verstehen der Elementinteraktionen

Die Magie entsteht, wenn Elemente kombiniert werden. Silizium verbessert die Fließfähigkeit, aber die Zugabe von Kupfer kann das Risiko von Heißrissen erhöhen. Dabei handelt es sich um Risse, die beim Abkühlen und Schrumpfen des Gussteils entstehen. Die Legierung wird in einem bestimmten Temperaturfenster spröde.

Magnesium bildet zusammen mit Silizium Magnesiumsilizid. Diese Verbindung ist entscheidend für die Aushärtung bei der Wärmebehandlung. Ein falsches Verhältnis kann jedoch zu Problemen führen. Unserer Erfahrung nach macht zu viel Magnesium die Legierung träge und anfällig für Fehler.

Eine breitere Erstarrungsbereich3 bedeutet oft mehr Risiko. Das Teil bleibt länger in einem breiigen Zustand. Dies erhöht die Anfälligkeit für Porosität und Risse.

Auswahl der Prozessparameter

Die Zusammensetzung der Legierung bestimmt unser Verfahren. Eine Legierung mit hohem Kupfergehalt erfordert sorgfältig kontrollierte Abkühlungsraten. Dadurch wird die thermische Belastung minimiert. Eine Legierung, die auf hohe Fließfähigkeit ausgelegt ist, ermöglicht dünnere Wände in der endgültigen Konstruktion des Teils. Dies ist der Schlüssel für erfolgreiche Aluminiumgussprojekte.

Unsere Verfahrenstechniker passen die Parameter auf der Grundlage dieser chemischen Fingerabdrücke an. So können wir sicherstellen, dass wir die Spezifikationen jedes Mal erfüllen.

| Legierungseigenschaft | Prozessbetrachtung |

|---|---|

| Hohe Fluidität (Si) | Ermöglicht komplexe, dünnwandige Konstruktionen |

| Hohe Festigkeit (Cu) | Erfordert kontrollierte Kühlraten |

| Wärmebehandelbar (Mg) | Erfordert spezifische thermische Verarbeitung |

| Breite Verfestigung | Erfordert sorgfältige Anschnitt- und Steigrohrkonstruktion |

Legierungselemente wie Silizium, Kupfer und Magnesium bestimmen grundlegend das Gießverhalten einer Aluminiumlegierung. Sie steuern alles, von der Fließfähigkeit und Erstarrung bis hin zur Reaktion auf die Wärmebehandlung. Die Beherrschung dieser Zusammenhänge ist entscheidend für die Auswahl optimaler Prozessparameter und die Herstellung hochwertiger Teile.

Wie wählen Sie das richtige Gießverfahren für Ihre Teile aus?

Die Entscheidung für ein Gießverfahren kann sich komplex anfühlen. Bei PTSMAKE vereinfachen wir dies durch die Verwendung einer Entscheidungsmatrix. Dieses Instrument hilft uns, uns auf das zu konzentrieren, was für Ihr Projekt wirklich wichtig ist.

Es ist eine strukturierte Methode zum Vergleich von Optionen. Wir bewerten anhand von fünf Schlüsselfaktoren. So wird sichergestellt, dass die endgültige Wahl perfekt auf Ihre Ziele abgestimmt ist.

Praktische Schlüsselfaktoren

Eine Entscheidungsmatrix schafft Klarheit. Sie bringt die technischen Anforderungen mit den Unternehmenszielen in Einklang und leitet Sie zur am besten geeigneten Fertigungsmethode.

| Faktor | Wichtigste Überlegung |

|---|---|

| Produktionsvolumen | Wie viele Teile werden Sie während der Lebensdauer des Produkts benötigen? |

| Teil Komplexität | Wie kompliziert sind die Merkmale und die Geometrie des Entwurfs? |

| Erforderliche Toleranzen | Welches Maß an Genauigkeit ist erforderlich? |

| Oberflächenbehandlung | Was sind die ästhetischen oder funktionalen Anforderungen an die Oberfläche? |

| Zielkosten | Wie hoch ist das Budget für den Werkzeugbau und der endgültige Preis pro Teil? |

Anwendung des Rahmens: Ein Beispiel aus der Praxis

Wenden wir diese Matrix auf ein gängiges Szenario an. Wir müssen zwischen Druckguss und Sandguss für ein neues Aluminiumgehäuse wählen.

Dieses Teil erfordert hohe Präzision und eine glatte Oberfläche. Es wird in großen Mengen produziert, mehr als 50.000 Stück pro Jahr.

Für die Großserienproduktion ist die Effizienz des Druckgusses ein großer Vorteil. Die hohen anfänglichen Werkzeugkosten werden auf viele Teile verteilt. Dadurch sind die Kosten pro Teil sehr niedrig.

Die höheren Anfangsinvestitionen beim Druckguss werden durch niedrigere Kosten pro Teil ausgeglichen, ein Konzept, das als Werkzeugabschreibung4.

Sandguss ist aufgrund der geringeren Werkzeugkosten besser für Prototypen oder Kleinserien geeignet.

Vergleich der Verfahren für das Aluminiumgehäuse

Die folgende Tabelle zeigt einen direkten Vergleich auf der Grundlage unserer Schlüsselfaktoren. Für dieses spezielle hochvolumige, hochpräzise Teil ist der Druckguss der eindeutige Sieger.

| Faktor | Druckgießen | Sandgießen |

|---|---|---|

| Produktionsvolumen | Ausgezeichnet (50.000+ Einheiten) | Schlecht (besser für < 1.000 Einheiten) |

| Teil Komplexität | Ausgezeichnet (dünne Wände, feine Details) | Angemessen (dickere Abschnitte erforderlich) |

| Toleranzen | Hervorragend (straff, konsistent) | Schlecht (Locker, weniger wiederholbar) |

| Oberflächenbehandlung | Hervorragend (Glatt, bereit zum Streichen) | Schlecht (erfordert eine Nachbearbeitung) |

| Zielkosten | Ausgezeichnet (niedrige Kosten pro Teil) | Schlecht (hohe Kosten pro Teil bei hohen Stückzahlen) |

Die Verwendung einer Entscheidungsmatrix macht das Rätselraten überflüssig. Sie bietet eine datengestützte Grundlage für Ihre Wahl, wobei Kosten, Qualität und Volumen abgewogen werden. Dadurch wird sichergestellt, dass Sie das effektivste und wirtschaftlichste Gießverfahren für die Anforderungen Ihres spezifischen Teils auswählen.

Was macht ein ‘gutes’ Gussteil aus, das über die visuelle Kontrolle hinausgeht?

Ein gutes Gussteil wird nicht nur durch eine makellose Oberfläche, sondern auch durch Daten definiert. Wir konzentrieren uns auf Critical-to-Quality (CTQ) Metriken. Dies sind die messbaren Merkmale, die Leistung garantieren.

Sie setzen Ihre Designanforderungen in unsere Produktionsziele um. So wird sichergestellt, dass das endgültige Teil unter realen Bedingungen perfekt funktioniert.

Wichtige Leistungskennzahlen

Wir achten auf Festigkeit, Genauigkeit und Integrität. Diese Zahlen geben Aufschluss über die Qualität eines Gussteils. Sie sind nicht subjektiv.

| Metrisch | Warum es so wichtig ist |

|---|---|

| Mechanische Eigenschaften | Widersteht operativen Kräften |

| Maßgenauigkeit | Sorgt für perfekte Passform und Funktion |

| Druckdichtigkeit | Verhindert Lecks in abgedichteten Systemen |

Das tiefere Eintauchen in CTQs

Jede Anwendung stellt einzigartige Anforderungen an ein Teil. Ein schönes Gussteil, das unter Druck versagt, ist nutzlos. Deshalb bilden wir die CTQs direkt auf Ihre Anforderungen ab.

Bei Teilen, die Flüssigkeiten oder Gase enthalten, ist die Druckdichtigkeit von größter Bedeutung. Selbst mikroskopisch kleine Porosität kann zu einem Ausfall führen. Wir sehen dies häufig bei Hydraulikkomponenten.

Oberflächengüte und Funktionalität

Die Oberflächengüte, gemessen als Ra, ist eine weitere wichtige Kennzahl. Sie dient nicht nur der Ästhetik. Eine bestimmte Oberfläche ist oft für Dichtungsflächen erforderlich. Sie kann auch die Reibung in beweglichen Teilen verringern.

Anpassung der Metriken an die Belastung

Ein Aluminiumgussstück für einen Kfz-Turbolader hat andere Anforderungen als eines für ein Gehäuse für medizinische Geräte. Das eine erfordert thermische Stabilität und Druckdichtigkeit. Das andere benötigt eine hochwertige Oberflächenbeschaffenheit für die Sterilisation. Die Materialeigenschaften Zugfestigkeit5 ist oft eine zentrale CTQ. Wir von PTSMAKE helfen Ihnen, diese Ziele zu definieren und zu erreichen.

| Anwendungsbeispiel | Kritischste CTQ | Grund für die Wichtigkeit |

|---|---|---|

| Hydraulisches Ventilgehäuse | Druckdichtigkeit | Muss Hochdruckflüssigkeit ohne Leckage enthalten. |

| Luft- und Raumfahrt-Strukturteil | Mechanische Festigkeit | Sie müssen erheblichen Belastungen standhalten, ohne sich zu verformen oder zu versagen. |

| Elektronisches Gehäuse | Abmessungstoleranz | Sie müssen perfekt mit Leiterplatten und anderen Bauteilen ausgerichtet sein. |

Critical-to-Quality-Metriken wandeln Ihre Konstruktionsabsicht in greifbare, überprüfbare Spezifikationen um. Sie sind die wahre Sprache der Qualität und stellen sicher, dass das Teil genau so funktioniert, wie es in seiner endgültigen Anwendung benötigt wird, von der Passform bis zur Funktion unter Belastung.

Wie werden häufige Aluminiumgussfehler systematisch klassifiziert und identifiziert?

Lassen Sie uns häufige Aluminiumgussfehler in Gruppen zusammenfassen. Das hilft uns, die Ursache schnell zu finden. Wir sortieren sie nach ihrem Aussehen und der zugrunde liegenden Ursache.

Gruppierung nach Erscheinungsbild und Ursache

Diese Methode vereinfacht die Diagnose. Wir können Defekte in Familien einteilen. Dazu gehören Porosität, Risse und Oberflächenmängel. Jeder Fehler hat eine eindeutige visuelle Signatur.

Hier ist eine Kurzanleitung:

| Defekt Typ | Visueller Hinweis |

|---|---|

| Schrumpfung Porosität | Zerklüftete, kantige Hohlräume |

| Gas Porosität | Glatte, kugelförmige Blasen |

| Heiße Tränen | Zerklüftete, verzweigte Risse |

Das Erkennen dieser Anzeichen bei einem Casting ist der erste Schritt. Er leitet unseren gesamten Problemlösungsansatz.

Eine Sichtprüfung ist nur der Anfang. Der Schlüssel zu einer dauerhaften Lösung ist das Verständnis der Grundursache. Jeder Fehler erzählt eine Geschichte über den Aluminiumgussprozess.

Tiefer gehen: Von visuellen Hinweisen zu den Ursachen

Porosität: Schrumpfung vs. Gas

Schrumpfungsporosität entsteht durch schlechte Zuführung während der Erstarrung. Dadurch entstehen zerklüftete Hohlräume. Gasporosität hingegen ist eingeschlossener Wasserstoff. Sie führt zu glatten, runden Blasen. Diese Unterscheidung ist für die Prozesssteuerung von entscheidender Bedeutung.

Manchmal sind die Mängel intern. Eine Sichtprüfung reicht nicht aus. Vielleicht müssen wir ein Teil zerlegen, um metallographische Untersuchung6. Dieser Prozess offenbart die innere Struktur des Fehlers. Er erzählt uns die ganze Geschichte seiner Entstehung.

Risse und Oberflächenfehlstellen

Heiße Risse sind Risse, die bei hohen Temperaturen durch thermische Belastung entstehen. Kaltverschlüsse und Fehlläufe sind etwas anderes. Sie entstehen, wenn geschmolzenes Metall schlecht fließt. Oder wenn es zu früh erstarrt. Sie erscheinen als Linien oder unvollständige Abschnitte auf der Oberfläche.

| Merkmal | Heiße Tränen | Kälteschutz |

|---|---|---|

| Ursache | Thermische Belastung beim Abkühlen | Vorzeitige Verfestigung |

| Erscheinungsbild | Unregelmäßige, verzweigte Risse | Eine deutliche Linie oder Naht |

| Standort | Bereiche mit hoher Belastung | Wo zwei Metallströme aufeinander treffen |

Bei PTSMAKE stellen wir nicht nur Mängel fest. Wir analysieren ihre Ursache, um zu verhindern, dass sie sich wiederholen. So wird sichergestellt, dass jedes Bauteil die höchsten Qualitätsstandards erfüllt.

Die Klassifizierung von Mängeln nach ihrem Erscheinungsbild und ihrer Ursache ist unerlässlich. Dieser systematische Ansatz ermöglicht gezielte Lösungen. Er gewährleistet eine gleichbleibende Qualität bei jedem Aluminiumgussstück, von der Identifizierung von Porosität bis zur Analyse von Heißrissen.

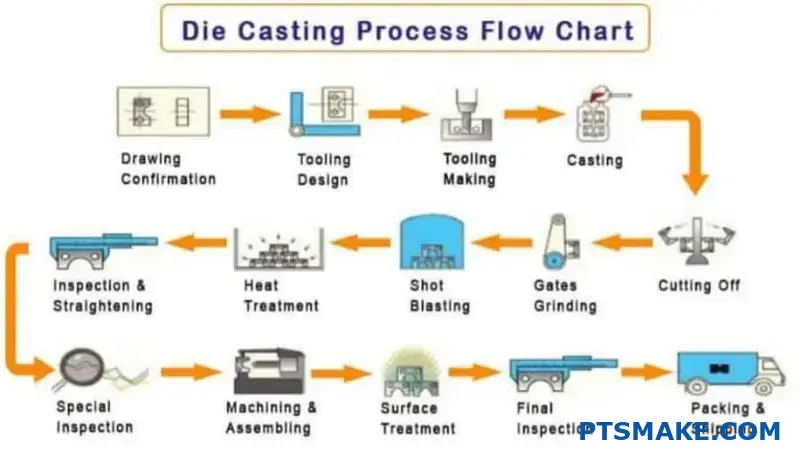

Wie sieht der typische Arbeitsablauf einer Aluminiumguss-Produktionslinie aus?

Die Produktionslinie für Aluminiumguss ist ein systematischer Prozess. Sie verwandelt einen rohen Aluminiumbarren in ein präzises, fertiges Bauteil. Jeder Schritt ist entscheidend.

Der Prozess erfordert von Anfang bis Ende Kontrolle. Jede Phase baut auf der vorangegangenen auf. Ein kleiner Fehler zu Beginn kann später zu großen Mängeln führen.

Wichtige Produktionsschritte

Hier finden Sie eine vereinfachte Darstellung des Arbeitsablaufs. Wir werden jede dieser Phasen im Detail untersuchen.

| Bühne | Haupttätigkeit | Zweck |

|---|---|---|

| 1. Vorbereitung | Barrenannahme und Schmelzen | Umwandlung von festen Rohstoffen in flüssige Form. |

| 2. Gießen | Gießen und Erstarren | Formen Sie das geschmolzene Metall zu dem gewünschten Teil. |

| 3. Fertigstellung | Reinigung und Inspektion | Bereiten Sie das Teil für seine endgültige Anwendung vor. |

Dieser strukturierte Ablauf gewährleistet Konsistenz und Qualität.

Eine schrittweise Aufschlüsselung

Schauen wir uns die einzelnen Phasen des Arbeitsablaufs beim Aluminiumguss genauer an. Das Verständnis dieser Details ist der Schlüssel zur Steuerung der Produktion und zur Gewährleistung der Teilequalität.

1. Material und Schmelzen

Alles beginnt mit der Annahme der Barren. Wir überprüfen die Zertifizierung des Materials, um sicherzustellen, dass es den Projektspezifikationen entspricht. Die Blöcke werden dann in einem Ofen geschmolzen und auf einer präzisen Temperatur gehalten.

2. Metallbehandlung

Dieser Schritt ist für qualitativ hochwertige Teile nicht verhandelbar. Geschmolzenes Aluminium muss behandelt werden, um Verunreinigungen und gelöste Gase zu entfernen. Ein Verfahren wie Entgasung7 ist wichtig, um Porosität zu vermeiden, die die strukturelle Integrität des fertigen Teils beeinträchtigen kann.

3. Gießen und Kühlen

Das behandelte Metall wird dann zur Gießmaschine gebracht. Es wird in den Formhohlraum gespritzt oder gegossen. Die kontrollierte Abkühlung ist entscheidend. In dieser Phase werden das endgültige Korngefüge und die mechanischen Eigenschaften des Teils bestimmt.

4. Verarbeitung nach dem Gießen

Nach dem Erstarren wird das Teil aus der Form genommen. Dieser Vorgang wird oft als Ausdrücken oder Entnehmen bezeichnet. Die Anschnitte und Speiser, die Kanäle für das geschmolzene Metall, werden entfernt.

5. Endbearbeitung und Inspektion

Abschließend durchläuft das Rohgussteil verschiedene Schritte der Endbearbeitung. Dazu kann das Entgraten gehören, um scharfe Kanten zu entfernen, oder das Strahlen für eine gleichmäßige Oberflächenbeschaffenheit.

| Veredelungsprozess | Beschreibung |

|---|---|

| Entgraten | Manuelle oder automatische Entfernung von Graten und scharfen Kanten. |

| Schrotstrahlen | Treibendes Schleifmaterial zur Reinigung und Texturierung der Oberfläche. |

| Bearbeitung | Erstellen präziser Merkmale wie Löcher oder Gewinde. |

Jedes Teil wird einer Endkontrolle auf Maßhaltigkeit und optische Mängel unterzogen, bevor es für den Versand verpackt wird.

Der Arbeitsablauf beim Aluminiumguss ist ein mehrstufiger Prozess. Jeder Schritt, vom Schmelzen des Rohmaterials bis zur Endkontrolle, wird sorgfältig kontrolliert, um sicherzustellen, dass das fertige Teil strenge Qualitätsstandards und Kundenspezifikationen erfüllt.

Welche Möglichkeiten der Nachbearbeitung nach dem Gießen gibt es und warum?

Ein Rohguss ist selten das fertige Produkt. Nach dem Gießen sind Nachbearbeitungsprozesse unerlässlich. Sie machen aus einem Rohteil ein funktionales, fertiges Bauteil.

Diese Schritte gewährleisten, dass das Teil die genauen Spezifikationen erfüllt. Sie verbessern auch sein Aussehen und seine Haltbarkeit. Lassen Sie uns einen Katalog gängiger Optionen für Ihr Projekt erkunden.

| Prozess | Primäre Zielsetzung |

|---|---|

| Beschneiden | Überschüssiges Material entfernen |

| Bearbeitung | Erzielen enger Toleranzen |

| Beschichtung | Schutz und Farbe hinzufügen |

So wird sichergestellt, dass jedes Detail, von den Abmessungen bis zur Haptik, perfekt ist.

Nach dem Gießen müssen die Teile veredelt werden. Die spezifischen Verfahren hängen ganz von den Anforderungen der Endanwendung ab. Wir unterteilen sie in zwei Haupttypen: Materialabtrag und Oberflächenbehandlung.

Materialentfernung und Vorbereitung

Zunächst müssen wir das unerwünschte Material entfernen, das beim Gießen entstanden ist.

Beschneiden und Schleifen

Dies ist die erste Säuberungsphase. Wir entfernen Grat, Anschnitte und Steigleitungen. Das Ziel ist es, das Teil in seine Grundform zu bringen. Dieser Schritt ist für alle Gussteile von grundlegender Bedeutung.

Schrotstrahlen

Das Kugelstrahlen reinigt die Oberfläche. Außerdem wird eine gleichmäßige matte Textur erzeugt. Dieses Verfahren eignet sich hervorragend zur Vorbereitung eines Teils für die Lackierung oder Beschichtung. Es gewährleistet eine bessere Haftung.

Erreichen der endgültigen Spezifikationen

Durch diese Prozesse entstehen die endgültige Form und die Merkmale.

Feinmechanische Bearbeitung

Wenn ein Entwurf enge Toleranzen erfordert, die beim Gießen nicht erreicht werden können, setzen wir die CNC-Bearbeitung ein. Dies ist entscheidend für Merkmale wie Gewindelöcher oder Passflächen. Sie bestimmt die endgültige Genauigkeit des Teils. Wir verwenden dies häufig für Hochleistungs-Aluminiumgusskomponenten.

Oberflächenbeschichtungen

Beschichtungen bieten Schutz und verbessern das Aussehen. Die Wahl zwischen Eloxieren8 und Pulverbeschichtung hängt von der Umgebung und dem gewünschten Aussehen des Teils ab.

| Merkmal | Eloxieren | Pulverbeschichtung |

|---|---|---|

| Material | Nur Aluminium | Die meisten Metalle |

| Schutz | Ausgezeichnet Korrosion/Verschleiß | Gute Spänebeständigkeit |

| Oberfläche | Metallischer Glanz | Breiter Farb-/Texturbereich |

Bei PTSMAKE helfen wir bei der Auswahl der optimalen Oberfläche. Dadurch wird sichergestellt, dass das Teil während seiner vorgesehenen Lebensdauer zuverlässig funktioniert.

Die Nachbearbeitung nach dem Gießen ist kein nachträglicher Einfall. Sie ist eine entscheidende Phase, die die endgültige Präzision, Haltbarkeit und das Aussehen eines Teils bestimmt. Durch die Wahl der richtigen Verfahrenskombination wird sichergestellt, dass das Bauteil alle funktionalen und ästhetischen Anforderungen für seine Endanwendung erfüllt.

Wie untersucht man bei einem gerissenen Gussteil dessen Versagen?

Sobald ein Riss auftritt, beginnt die Untersuchung. Es handelt sich nicht nur um einen Defekt, sondern um einen Anhaltspunkt. Ihr erster Schritt ist die Durchführung einer Fehleranalyse. Sie müssen feststellen, ob es sich um einen heißen Riss oder einen mechanischen Riss handelt. Sie sehen unterschiedlich aus und haben sehr unterschiedliche Ursachen.

Unterscheidung der Rissarten

Heißrisse entstehen während der Erstarrung. Mechanische Risse treten auf, nachdem das Gussteil abgekühlt ist. Die Kenntnis des Unterschieds ist der Schlüssel zur Suche nach der Ursache. Diese Unterscheidung leitet Ihre gesamte Untersuchung.

| Merkmal | Heiße Träne | Mechanischer Riss |

|---|---|---|

| Erscheinungsbild | Zerklüftete, verzweigte, oxidierte Oberfläche | Sauber, scharf, weniger Verzweigungen |

| Standort | An heißen Stellen, scharfen Ecken | In der Nähe von Belastungspunkten, Auswerferstiften |

| Timing | Während der Abkühlung in der Form | Nach dem Erstarren, bei der Handhabung |

Untersuchung der möglichen Ursachen

Ist die Art des Risses identifiziert, können Sie tiefer graben. Jeder Risstyp hat seine eigenen wahrscheinlichen Verursacher. Hier ist die Erfahrung bei der Analyse von Teilen, wie wir sie bei PTSMAKE haben, entscheidend.

Ursachen für heiße Tränen

Heiße Risse sind ein Problem auf Gießereiebene. Sie hängen oft mit dem Material oder der Formkonstruktion selbst zusammen. Eine falsche Legierungszusammensetzung kann zu einem breiten Gefrierbereich führen. Dies macht das Material schwach und anfällig für Risse, wenn es erstarrt und schrumpft.

Ein weiterer wichtiger Faktor ist die Begrenzung der Form. Wenn die Formkonstruktion verhindert, dass das Aluminiumgussstück frei schrumpft, baut sich Spannung auf. Diese Spannung reißt das schwache, halbfeste Metall auseinander, was zu einem Riss führt. Deshalb sehen wir sie oft in der Nähe von scharfen inneren Ecken. Ein häufiges Anzeichen ist ein interkristalline Fraktur9 Pfad.

Mechanische Risse - Grundursachen

Mechanische Risse sind Probleme, die nach der Verfestigung auftreten. Sie entstehen, wenn die äußere Kraft die Festigkeit des Materials übersteigt. Aggressive Auswerferkräfte, falsch ausgerichtete Auswerferstifte oder ein schlecht konstruiertes Auswerfersystem können ein einwandfreies Teil zerbrechen.

Auch bei der Handhabung treten häufig Schäden auf. Durch Fallenlassen, grobes Stapeln oder unsachgemäße Bearbeitungseinstellungen können Risse entstehen. Manchmal liegt das Problem auch in der Wärmebehandlung. Unsachgemäßes Abschrecken kann massive innere Spannungen erzeugen, die zu Rissen führen.

| Riss-Typ | Mögliche Ursache | Ermittlungsbereich |

|---|---|---|

| Heiße Träne | Zusammensetzung der Legierung | Material Spektrometrie |

| Heiße Träne | Formstabilisierung | Überprüfung der Formgestaltung |

| Mechanischer Riss | Auswurfkraft | Überprüfung des Auswurfsystems |

| Mechanischer Riss | Handhabung | Audit des Post-Molding-Prozesses |

| Mechanischer Riss | Wärmebehandlung | Überprüfung des Wärmebehandlungszyklusses |

Um Gussfehler zu beheben, müssen Sie zunächst die Art des Risses richtig bestimmen. Heiße Risse deuten auf Material- oder Formprobleme hin. Mechanische Risse deuten auf Probleme mit dem Auswerfen, der Handhabung oder der Wärmebehandlung hin. Diese Unterscheidung ist die Grundlage für eine effektive Fehleranalyse.

Partnerschaft mit PTSMAKE für Ihr nächstes Aluminiumgussprojekt

Sie suchen eine zuverlässige Lösung für Aluminiumguss? Vertrauen Sie auf das Fachwissen und das Engagement von PTSMAKE für Qualität. Erhalten Sie ein schnelles, genaues Angebot, das auf Ihre Projektanforderungen zugeschnitten ist - senden Sie Ihre Anfrage noch heute und erleben Sie erstklassige Präzision, konsistente Ergebnisse und reaktionsschnellen Support vom Prototyp bis zur Produktion!

Entdecken Sie, wie sich diese Eigenschaft direkt auf die Endqualität und Integrität Ihrer Aluminiumgussteile auswirkt. ↩

Erfahren Sie, wie sich dieses spezifische Schmelzverhalten auf die Fließfähigkeit des Gusses und die Eigenschaften des fertigen Teils auswirkt. ↩

Erforschen Sie, wie dieser Temperaturunterschied die Integrität des Gussteils und die Festigkeit des Endprodukts beeinflusst. ↩

Erfahren Sie, wie sich Vorab-Investitionen in Werkzeuge auf den Endpreis pro Teil über den gesamten Produktionslauf auswirken. ↩

Erfahren Sie, wie dieser Wert die Widerstandsfähigkeit eines Teils gegenüber dem Auseinanderziehen bestimmt. ↩

Erfahren Sie, wie die mikroskopische Untersuchung verborgene Fehlermerkmale aufdeckt und die Materialintegrität sicherstellt. ↩

Erfahren Sie, wie dieses Verfahren schädliche Gase entfernt, um Porosität zu vermeiden und die Integrität des Gussteils zu verbessern. ↩

Erfahren Sie, wie dieser elektrochemische Prozess Aluminiumteile schützt und färbt. ↩

Erfahren Sie, wie die Kornstruktur von Werkstoffen die Festigkeit und die Versagensarten von Bauteilen beeinflusst. ↩