Die CNC-Schraubenbearbeitung steht im Jahr 2025 vor neuen Herausforderungen. Traditionelle Verfahren haben mit komplexen Geometrien, Nachhaltigkeitsanforderungen und strengeren Qualitätsstandards zu kämpfen. Manuelle Prozesse verlangsamen die Produktion und erhöhen die Kosten.

Die CNC-Schraubenbearbeitung im Jahr 2025 nutzt mehrachsige Technologie, KI-gesteuerte Qualitätskontrolle und nachhaltige Praktiken, um Präzisionsverbindungselemente für die Luft- und Raumfahrt-, Medizin- und Elektronikindustrie mit verbesserter Effizienz und geringerer Umweltbelastung zu liefern.

Die Fertigungslandschaft hat sich dramatisch verändert. Unternehmen brauchen Partner, die diese sich entwickelnden Anforderungen verstehen. Bei PTSMAKE haben wir unsere CNC-Bearbeitungsfähigkeiten angepasst, um die Präzisionsanforderungen des Jahres 2025 zu erfüllen. Dieser Leitfaden behandelt sieben kritische Bereiche, die den Erfolg der modernen Schraubenbearbeitung ausmachen. Sie werden erfahren, wie die Mehrachsentechnologie komplexe Konstruktionen ermöglicht, warum Nachhaltigkeit die Rentabilität steigert und welche Qualitätskontrollmethoden konsistente Ergebnisse liefern.

Mehrachsige Bearbeitung: Komplexe Schraubengeometrien entschlüsseln.

Haben Sie schon einmal eine Schraube mit einem komplexen Gewinde oder einem einzigartigen Kopf entworfen und dann festgestellt, dass die herkömmlichen Fertigungsmethoden nicht ausreichen? Dies führt oft zu Kompromissen bei der Konstruktion oder zu kostspieligen, ineffizienten Verfahren.

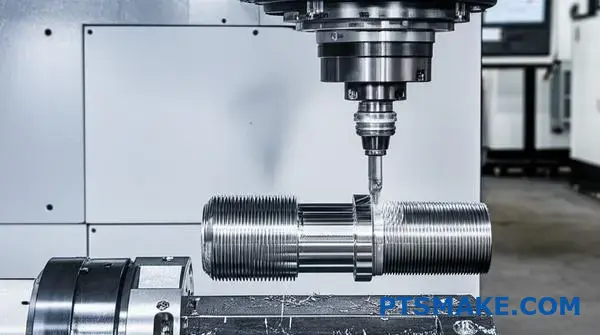

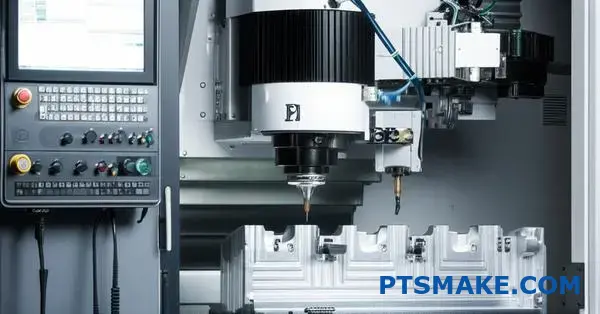

Die mehrachsige Bearbeitung löst dieses Problem durch den Einsatz von 4- oder 5-Achsen-CNC-Maschinen zur Bearbeitung komplexer Geometrien in einer einzigen Aufspannung. Dieser Ansatz ermöglicht komplizierte Konstruktionen, erhöht die Präzision und verkürzt die Produktionszeit, was ihn ideal für die Herstellung moderner Schrauben und Befestigungselemente macht.

Die Entwicklung von der standardmäßigen 3-Achsen- zur mehrachsigen CNC-Bearbeitung hat die Möglichkeiten der Schraubenherstellung grundlegend verändert. Jahrelang waren 3-Achsen-Maschinen (die sich entlang der X-, Y- und Z-Achse bewegen) der Standard. Während sie für einfache Teile effektiv sind, haben sie mit den komplexen Geometrien zu kämpfen, die in der modernen Industrie benötigt werden. Die Herstellung einer Schraube mit einem hinterschnittenen Kopf oder einem Gewinde mit variabler Steigung auf einer 3-Achsen-Maschine würde mehrere Spannvorrichtungen und eine manuelle Neupositionierung erfordern. Jede neue Einrichtung birgt das Risiko einer Fehlausrichtung, was die Genauigkeit des fertigen Teils beeinträchtigt. Diese alte Methode ist nicht nur langsamer, sie ist auch ein Innovationshindernis.

Die Umstellung auf 4- und 5-Achsen-Bearbeitung

Die Einführung von 4-Achsen- und 5-Achsen-Maschinen bedeutete einen großen Sprung nach vorn. Eine 4-Achsen-Maschine fügt eine Drehachse (die A-Achse) hinzu, die es ermöglicht, das Werkstück während des Schneidens zu drehen. Bei einer 5-Achs-Maschine kommt eine weitere Drehachse (die B- oder C-Achse) hinzu, so dass das Schneidwerkzeug das Werkstück aus praktisch jedem Winkel anfahren kann. Diese Fähigkeit ist ein entscheidender Vorteil für cnc-schraubenbearbeitung. Das bedeutet, dass wir Merkmale wie schraubenförmige Nuten, außermittige Bohrungen und komplexe gekrümmte Oberflächen erzeugen können, ohne das Teil jemals auszuspannen.

Wie es die Schraubenproduktion revolutioniert

Gleichzeitige Werkzeugwege

Der Zauber der 5-Achsen-Bearbeitung liegt in der Fähigkeit, simultane Bewegungen auszuführen. Die Steuereinheit der Maschine berechnet komplexe Werkzeugwege und bewegt alle fünf Achsen in perfekter Harmonie. Diese koordinierte Bewegung ermöglicht das kontinuierliche Schneiden von glatten, konturierten Oberflächen, die mit einer indexierten Positionierung allein unmöglich sind. In der Vergangenheit haben wir bei PTSMAKE gesehen, wie diese Technologie ein anspruchsvolles Design in einen rationellen Produktionslauf verwandelt.

Genauigkeit durch Konsolidierung

Indem wir eine komplexe Schraube in einer einzigen Aufspannung bearbeiten, eliminieren wir die Fehler, die beim erneuten Aufspannen eines Teils entstehen. Das interne System der Maschine Kinematik1 gewährleistet, dass jedes Merkmal im Verhältnis zu den anderen perfekt ausgerichtet ist. Dieser Ansatz des einmaligen Einrichtens, der oft als "done-in-one" bezeichnet wird, ist der Schlüssel zum Erreichen der engen Toleranzen, die von unseren Kunden in der Luft- und Raumfahrt und in der Medizintechnik gefordert werden.

| Merkmal | 3-Achsen-CNC-Bearbeitung | 5-Achsen-CNC-Bearbeitung |

|---|---|---|

| Erforderliche Einstellungen | Mehrere | Einmalige Einrichtung ("Done-in-One") |

| Geometrische Komplexität | Begrenzt auf das, was von einer Seite aus zugänglich ist | Nahezu grenzenlos, einschließlich Hinterschneidungen |

| Positionelle Genauigkeit | Geringer aufgrund von Fehlern beim Wiedereinbau | Höchstes Maß an Präzision |

| Zykluszeit | Länger (einschließlich Einrichtungszeit) | Kürzer (keine manuellen Eingriffe) |

Die theoretischen Vorteile der mehrachsigen Bearbeitung werden greifbar, wenn man sie auf die spezifischen Herausforderungen der anspruchsvollen Industrie anwendet. Es geht nicht nur um die Herstellung von Teilen, sondern um die Ermöglichung neuer Technologien durch die Produktion von Komponenten, die zuvor nicht effizient hergestellt werden konnten. Meiner Erfahrung nach liegt hier der wahre Wert der fortschrittlichen cnc-schraubenbearbeitung realisiert wird. Von der Luft- und Raumfahrt bis hin zu medizinischen Geräten steigt die Nachfrage nach kleineren, stärkeren und komplexeren Verbindungselementen weiter an.

Luft- und Raumfahrt: Präzision unter Druck

In der Luft- und Raumfahrtindustrie sind das Gewicht und die Zuverlässigkeit eines jeden Bauteils von entscheidender Bedeutung. Verbindungselemente werden oft aus zähen Legierungen wie Inconel oder Titan hergestellt, die schwer zu bearbeiten sind. Durch die mehrachsige Bearbeitung können wir kundenspezifische Schrauben mit speziellen Verriegelungsmerkmalen, asymmetrischen Köpfen für enge Räume und optimierten Gewindeprofilen für maximale Festigkeit herstellen - und das alles aus einem einzigen Materialblock. Dadurch bleiben die Kornstruktur und die Integrität des Materials erhalten, was für Teile, die extremen Vibrationen und Temperaturschwankungen standhalten müssen, von entscheidender Bedeutung ist.

Medizinische Geräte: Das Ausmaß der Innovation

Der medizinische Bereich erfordert unglaubliche Präzision im Miniaturformat. Man denke nur an eine Knochenschraube mit einem Gewinde mit variabler Steigung für besseren Halt oder eine Zahnimplantatschraube mit einer einzigartigen biokompatiblen Oberflächenbeschaffenheit. 5-Achsen-CNC-Maschinen können diese komplizierten Merkmale mit außergewöhnlicher Genauigkeit und einer hervorragenden Oberflächenbeschaffenheit in einem einzigen Arbeitsgang herstellen. Dies ist von entscheidender Bedeutung, da jede Oberflächenunvollkommenheit die Funktion oder Biokompatibilität des Teils beeinträchtigen kann. Bei PTSMAKE haben wir an Projekten gearbeitet, bei denen die "done-in-one"-Bearbeitung die einzige Möglichkeit war, die strengen Qualitätsstandards für chirurgische Instrumente zu erfüllen.

Elektronik: Miniaturisierung und Individualisierung

Da elektronische Geräte immer kleiner und leistungsfähiger werden, werden die internen Komponenten immer dichter gepackt. Dies führt zu einem Bedarf an hochgradig maßgeschneiderten Miniaturbefestigungselementen. Die mehrachsige Bearbeitung ermöglicht die Herstellung winziger, nicht standardisierter Schrauben, z. B. solche mit einzigartigen Antriebsarten für die Sicherheit oder integrierte Abstandshalter für die Board-to-Board-Montage. Die Fähigkeit, diese komplexen Formen effizient zu bearbeiten, ermöglicht es, kompaktere und robustere elektronische Produkte zu entwickeln.

| Industrie | Gemeinsame Schraubenanwendung | Hauptvorteil von Multi-Axis |

|---|---|---|

| Luft- und Raumfahrt | Titan-Sicherungselemente, Spezialbolzen | Bearbeitung von zähen Legierungen und komplexen Köpfen in einer Aufspannung |

| Medizinische | Knochenschrauben, Komponenten für Zahnimplantate | Hohe Präzision bei Gewinden mit variabler Steigung, hervorragende Verarbeitung |

| Elektronik | Unverlierbare Miniaturschrauben, kundenspezifische Abstandshalter | Erstellen von Nicht-Standard- und Mikro-Merkmalen |

Die mehrachsige Bearbeitung revolutioniert die Produktion von Schrauben und Verbindungselementen, indem sie die Grenzen herkömmlicher Methoden überwindet. Sie ermöglicht die Herstellung komplexer Geometrien in einer einzigen Aufspannung, verbessert die Genauigkeit drastisch, verkürzt die Vorlaufzeiten und eröffnet neue Konstruktionsmöglichkeiten. Dieser fortschrittliche Ansatz für cnc-schraubenbearbeitung ist nicht länger eine Nischenfunktion, sondern ein unverzichtbares Werkzeug für die Lieferung von Hochleistungskomponenten, die in kritischen Branchen wie der Luft- und Raumfahrt, der Medizintechnik und der Elektronik benötigt werden, wo Präzision und Zuverlässigkeit von größter Bedeutung sind.

Beschreiben Sie den Wandel der Industrie hin zu einer umweltfreundlichen Produktion.

Haben Sie sich schon einmal gezwungen gefühlt, Ihre Produktion nachhaltiger zu gestalten, aber Angst vor Leistungseinbußen oder höheren Kosten gehabt? Mit dieser modernen Herausforderung sind Sie nicht allein.

Der Wandel der Branche hin zu einer umweltfreundlichen Fertigung wird durch die Einführung energieeffizienter CNC-Maschinen, die Verwendung recycelbarer Materialien und den Einsatz von Software zur Abfallminimierung vorangetrieben. Diese Praktiken erfüllen nicht nur die gesetzlichen Anforderungen, sondern bieten auch Wettbewerbsvorteile, indem sie die Effizienz steigern und die Betriebskosten bei der Schraubenbearbeitung senken.

Beim Streben nach Nachhaltigkeit geht es nicht nur um das öffentliche Image, sondern um eine intelligente, langfristige Geschäftsstrategie. In meinen über 15 Jahren in der Präzisionsfertigung habe ich diese Entwicklung aus erster Hand miterlebt. Sie hat sich von einem "Nice-to-have" zu einer zentralen Anforderung für viele unserer Partner entwickelt. Am deutlichsten wird dieser Wandel in zwei Schlüsselbereichen: bei den Maschinen, die wir einsetzen, und bei den Materialien, die wir auswählen.

Umstellung auf energieeffiziente CNC-Maschinen

Das Herzstück einer jeden CNC-Schraubenbearbeitung ist die Maschine selbst. Jahrzehntelang waren viele Maschinen auf stromfressende Hydrauliksysteme angewiesen, die ständig liefen und selbst im Leerlauf Energie verbrauchten. Die Umstellung auf moderne, energieeffiziente Geräte hat das Blatt gewendet.

Die Auswirkungen moderner Servomotoren

Die besten CNC-Maschinen von heute verwenden elektrische Servomotoren. Im Gegensatz zu ihren hydraulischen Vorgängern verbrauchen diese Motoren nur dann viel Strom, wenn sie tatsächlich eine Achse oder die Spindel bewegen. Bei einem unserer früheren Projekte bei PTSMAKE haben wir festgestellt, dass die Aufrüstung einer Reihe von Maschinen zu einer Senkung des Energieverbrauchs um fast 30% führte. Dies schlägt sich direkt in niedrigeren Betriebskosten nieder, eine Einsparung, die wir an unsere Kunden weitergeben können.

Intelligentes Energiemanagement

Moderne Geräte verfügen auch über intelligente Energieverwaltungsfunktionen. Stellen Sie sich das wie den Ruhemodus Ihres Computers vor. Die Maschine kann bei kurzen Pausen automatisch nicht benötigte Komponenten abschalten und bei längerer Inaktivität in einen tieferen Standby-Modus wechseln. Dies ist eine einfache Funktion, die über Tausende von Produktionsstunden hinweg einen großen Unterschied macht.

| Merkmal | Traditionelle CNC-Maschine | Energieeffiziente CNC-Maschine |

|---|---|---|

| Antriebssystem | Hydraulische Pumpen (konstant) | Elektrische Servomotoren (On-Demand) |

| Leerlaufleistung | Hohe, konstante Leistungsaufnahme | Minimale, nahezu unbedeutende Zeichnung |

| Bedarf an Kühlung | Umfangreich und energieintensiv | Reduziert und effizienter |

| Gesamteffizienz | Unter | Bis zu 40% mehr Effizienz |

Die Entwicklung hin zu nachhaltigen Materialien

Die Materialauswahl ist eine weitere entscheidende Komponente der nachhaltigen Fertigung. Wir beobachten einen klaren Trend hin zu Materialien, die nicht nur leistungsstark sind, sondern auch ein besseres Umweltprofil aufweisen. Dazu gehört eine vollständige Ökobilanz2 um den ökologischen Fußabdruck von der Rohstoffgewinnung bis zur Entsorgung zu verstehen. Metalle wie Aluminium, Messing und Edelstahl sind in hohem Maße recycelbar, d. h., die bei der Bearbeitung anfallenden Abfälle und Späne können gesammelt und wiederverwendet werden, wodurch sich der Kreislauf der Materialnutzung schließt. Diese Konzentration auf die Wiederverwertbarkeit reduziert die Abfallmenge auf den Deponien und verringert den Bedarf an neuen Rohstoffen.

Neben der Hardware und den Materialien spielen auch die von uns verwendeten digitalen Werkzeuge eine große Rolle bei der Förderung der Nachhaltigkeit. Mithilfe fortschrittlicher Software können wir jeden Schritt des CNC-Schraubenbearbeitungsprozesses optimieren und den Abfall drastisch reduzieren, bevor ein einziger Span geschnitten wird. Es geht darum, intelligenter zu arbeiten, nicht nur härter.

Die Rolle von Software bei der Minimierung von Abfall

Die größte Quelle für Verschwendung in der Fertigung ist oft Ineffizienz. Moderne Software setzt direkt an diesem Problem an und verwandelt potenziellen Ausschuss in ein brauchbares Produkt und verschwendete Zeit in produktiven Output.

Optimieren von Werkzeugwegen mit CAM-Software

Die Software für die computergestützte Fertigung (CAM) ist unglaublich anspruchsvoll geworden. Anstelle einfacher, geradliniger Bewegungen kann die heutige Software hoch optimierte Werkzeugwege erzeugen, die einen konstanten Werkzeugeingriff gewährleisten. Diese Technik, die als hocheffizientes Fräsen (HEM) bezeichnet wird, vermeidet scharfe Kurven und plötzliche Lastwechsel. Das Ergebnis? Schnellere Zykluszeiten, deutlich längere Werkzeugstandzeiten und ein geringerer Energieverbrauch pro Teil. Geringerer Werkzeugverschleiß bedeutet, dass weniger Werkzeuge weggeworfen werden, was eine weitere Abfallquelle in der Industrie reduziert.

Simulation und virtuelles Prototyping

Eine der leistungsfähigsten Funktionen moderner Software ist die Möglichkeit, eine vollständige virtuelle Simulation des Bearbeitungsprozesses durchzuführen. Bevor wir teures Material und Maschinenzeit einsetzen, können wir genau sehen, wie sich das Werkzeug bewegen wird und wie das Teil entsteht. Dieser digitale Zwilling ermöglicht es uns, mögliche Kollisionen, Ineffizienzen oder Programmierfehler in einer risikofreien Umgebung zu erkennen und zu korrigieren. Für uns bei PTSMAKE ist dies ein Standardschritt für jedes komplexe Teil, der sicherstellt, dass wir es beim ersten Mal richtig machen und Materialausschuss aufgrund von Einrichtungsfehlern praktisch eliminiert wird.

| Aspekt | Ohne Optimierung | Mit Software-Optimierung |

|---|---|---|

| Material Schrott | Höher aufgrund von Versuch und Irrtum | Minimiert durch Simulation |

| Zykluszeit | Länger, mehr Energie verbraucht | Reduziert durch effiziente Werkzeugwege |

| Werkzeugverschleiß | Beschleunigt und unvorhersehbar | Verlängerte und konstante Standzeit der Werkzeuge |

| Kühlmittelverbrauch | Höher, weniger präzise | Optimierte Anwendung, weniger Abfall |

Erfüllung der Anforderungen von Gesetzgeber und Markt

Dieser Wandel vollzieht sich nicht in einem Vakuum. Sie ist eine direkte Reaktion auf den Druck der Vorschriften und die Erwartungen des Marktes. Vorschriften wie RoHS (Restriction of Hazardous Substances) und REACH in Europa schreiben vor, welche Materialien in Produkten verwendet werden dürfen. Gleichzeitig verlangen die Endverbraucher zunehmend nach umweltfreundlichen Produkten. Dieser Druck zieht sich durch die gesamte Lieferkette und macht Nachhaltigkeit zu einem wichtigen Qualifikationskriterium für Lieferanten. Ein Kunde aus der Automobilbranche wandte sich kürzlich an uns, weil er einen Partner suchte, der nicht nur seine engen Toleranzen einhalten, sondern auch nachhaltige Materialbeschaffungs- und Abfallvermeidungspraktiken für seinen jährlichen Corporate Responsibility-Bericht dokumentieren konnte.

Die Entwicklung der Branche hin zu einer umweltfreundlichen Fertigung ist eine strategische Entwicklung, nicht nur ein Trend. Durch den Einsatz energieeffizienter CNC-Maschinen, nachhaltiger Werkstoffe und intelligenter Software können Schraubenbearbeitungsbetriebe die strengen gesetzlichen Vorschriften und Marktanforderungen erfüllen. Dieser Wandel beweist, dass nachhaltige Praktiken keine Kompromisse bei der Qualität oder den Kosten bedeuten, sondern vielmehr einen Weg zu größerer Effizienz, geringeren Betriebskosten und einem stärkeren Wettbewerbsvorteil auf dem heutigen umweltbewussten Markt darstellen.

Qualitätskontrolle und automatisierte Inspektion bei der Schraubenbearbeitung.

Haben Sie sich jemals Sorgen gemacht, dass ein einziger, mikroskopisch kleiner Fehler in einer Charge von Tausenden von Teilen Ihr Endprodukt beeinträchtigen könnte? Diese Angst vor Inkonsistenz kann ein großes Hindernis sein.

Die automatisierte Inspektion, die Bildverarbeitung und KI integriert, revolutioniert die Qualitätskontrolle bei der CNC-Schraubenbearbeitung. Diese Systeme bieten eine Fehlererkennung in Echtzeit und eine Überprüfung der Abmessungen, wodurch die Ausschussrate drastisch gesenkt und sichergestellt wird, dass jedes einzelne Teil die strengen Spezifikationen erfüllt, was die herkömmlichen manuellen Kontrollen weit übertrifft.

Die Zeiten, in denen man sich ausschließlich auf manuelle Messungen mit Messschiebern und Mikrometern verließ, sind vorbei. Diese Methoden sind zwar unverzichtbar, aber langsam und anfällig für menschliche Fehler, insbesondere in der Großserienfertigung. Bei der modernen CNC-Schraubenbearbeitung geht es nicht nur um die Herstellung von Teilen, sondern darum, jedes Teil perfekt zu machen. An diesem Punkt wird die automatisierte Prüfung zu einer Notwendigkeit, nicht zu einem Luxus. Sie stellt einen grundlegenden Wandel von der reaktiven "Stichprobenkontrolle" zur proaktiven, umfassenden Qualitätssicherung dar.

Der Kern der automatisierten Systeme

Die automatisierte Qualitätskontrolle basiert auf einer Reihe hochentwickelter Technologien, die zusammenarbeiten. Diese Systeme sind so konzipiert, dass sie mit Maschinengeschwindigkeit arbeiten und Erkenntnisse liefern, die zuvor unmöglich zu gewinnen waren.

Hochauflösende Vision-Systeme

Das Herzstück vieler automatisierter Anlagen sind hochauflösende Kameras und moderne Beleuchtungssysteme. Dabei handelt es sich nicht um Standardkameras, sondern um Bildverarbeitungssysteme in Industriequalität, die unglaublich detaillierte Bilder von Komponenten während der Produktion aufnehmen können. Die Software analysiert diese Bilder dann Pixel für Pixel und vergleicht sie mit der ursprünglichen CAD-Datei oder einem vorab genehmigten "Golden Part". Mit diesem Verfahren lassen sich Oberflächenfehler wie Kratzer, Grate, falsche Oberflächenbeschaffenheit oder sogar subtile Verunreinigungen, die dem menschlichen Auge entgehen könnten, sofort erkennen. Das System trifft objektive, wiederholbare Entscheidungen und macht das Rätselraten im Prüfprozess überflüssig.

Fortgeschrittene Metrologie

Bei der Überprüfung der Maßhaltigkeit gehen wir über die einfache Bildgebung hinaus. Berührungslose Messinstrumente wie Laserscanner und Strukturlichtprojektoren werden eingesetzt, um eine vollständige digitale 3D-Karte des Teils zu erstellen. Diese Technologie ist entscheidend für Teile mit komplexer Geometrie oder extrem engen Toleranzen. Da es keinen physischen Kontakt gibt, besteht keine Gefahr, empfindliche Oberflächen zu beschädigen oder die Messung zu beeinflussen. Dieses Niveau der Analyse in unserem Maschinelles Sehen3 Systeme stellt sicher, dass jedes Merkmal - von der Gewindesteigung bis zum Lochdurchmesser - genau im vorgegebenen Toleranzbereich liegt.

| Merkmal | Manuelle Inspektion | Automatisierte Inspektion |

|---|---|---|

| Geschwindigkeit | Langsam, führt zu Engpässen | Hochgeschwindigkeit, in-line mit der Produktion |

| Konsistenz | Anfällig für Ermüdung und Fehler des Bedieners | Extrem hohe Wiederholbarkeit |

| Erfassungsbereich | Typischerweise stichprobenbasiert | Kann die Inspektion 100% erreichen |

| Datenaufzeichnung | Manuell und oft inkonsistent | Automatisch, detailliert und nachvollziehbar |

Diese Technologien zu integrieren ist eine Sache, aber sie intelligent zu machen, ist das, was den Fertigungsbereich wirklich verändert. Die wahre Stärke der modernen Qualitätskontrolle liegt in der Schaffung einer Echtzeit-Rückkopplungsschleife, in der das Inspektionssystem direkt mit der CNC-Maschine kommuniziert und einen Prozess ermöglicht, der nicht nur automatisiert ist, sondern sich auch selbst korrigiert. Dadurch wird die Qualitätskontrolle von einer Endkontrolle zu einem integrierten Teil des Produktionsprozesses selbst.

Von der Erkennung zur Prävention

Das ultimative Ziel der automatisierten Inspektion ist es, das Auftreten von Fehlern zu verhindern. Durch die Analyse von Daten in Echtzeit können diese Systeme negative Trends erkennen, lange bevor ein Teil von der Spezifikation abweicht, wodurch die gesamte CNC-Schraubenbearbeitung zu einer proaktiven, datengesteuerten Umgebung wird.

Die Macht der Rückkopplungsschleife

Stellen Sie sich vor, ein Prüfsystem stellt fest, dass ein kritischer Durchmesser eines Teils langsam in Richtung der oberen Toleranzgrenze driftet. Anstatt das Teil nur zu markieren, sendet es eine Warnmeldung direkt an die CNC-Steuerung. Die Steuerung kann dann eine Mikrokorrektur an der Werkzeugverschiebung vornehmen, um das nächste Teil wieder in die Mitte des Toleranzbandes zu bringen. Bei PTSMAKE haben wir solche Closed-Loop-Systeme implementiert, die den durch Werkzeugverschleiß verursachten Ausschuss praktisch eliminiert haben. Dieser Prozess läuft innerhalb von Sekunden automatisch ab, ohne dass ein Mensch eingreifen muss.

KI und prädiktive Qualitätskontrolle

Hier setzen Künstliche Intelligenz (KI) und maschinelles Lernen (ML) an und verbessern den Prozess. KI-gesteuerte Systeme folgen nicht nur vorprogrammierten Regeln, sondern sie lernen aus den gesammelten Daten. Sie können komplexe Muster erkennen, die mit potenziellen Fehlern korrelieren. So kann eine KI beispielsweise lernen, dass eine bestimmte subtile Veränderung der Oberflächenstruktur in Verbindung mit einem geringfügigen Anstieg der Spindellast vorhersagt, dass ein Schneidwerkzeug innerhalb der nächsten 100 Zyklen ausfallen wird. Die KI kann dann einen Werkzeugwechsel während eines geplanten Stillstands einplanen, um die Produktion schlechter Teile zu verhindern und ungeplante Stillstandszeiten zu vermeiden. Diese vorausschauende Fähigkeit ist ein entscheidender Faktor für die Aufrechterhaltung hoher Standards in kontinuierlichen Produktionsumgebungen.

| Konsequenz | Ohne Feedback in Echtzeit | Mit Feedback in Echtzeit |

|---|---|---|

| Ausschußquote | Potenziell hoch; eine ganze Charge kann verloren gehen | Nahezu Null; nur 1-2 Teile gehen vor der Korrektur verloren |

| Ausfallzeit | Ungeplant, reaktiv und störend | Geplant und vorausschauend |

| Prozesskontrolle | Reaktive Anpassungen auf der Grundlage früherer Ergebnisse | Proaktive, selbstkorrigierende Anpassungen |

| Schwerpunkt Qualität | Auffinden und Aussortieren von defekten Teilen | Verhindern, dass schlechte Teile hergestellt werden |

Der Einsatz von automatisierter Inspektion und AI ist für die moderne CNC-Schraubenbearbeitung unerlässlich. Der Wechsel von manuellen, stichprobenartigen Kontrollen zu intelligenten, 100% Inline-Prüfungen verwandelt die Qualitätskontrolle von einer reaktiven Maßnahme in eine proaktive Strategie. Durch die Integration von Technologien wie Bildverarbeitungssystemen und die Schaffung von Echtzeit-Feedback-Schleifen können Hersteller den Ausschuss drastisch reduzieren, eine unerschütterliche Maßgenauigkeit gewährleisten und höchste Qualitätsstandards einhalten. Dabei geht es nicht nur um das Erkennen von Fehlern, sondern um die Schaffung eines Prozesses, der sie verhindert.

Materialentwicklungen für Hochleistungsschrauben?

Haben Sie schon einmal erlebt, dass eine wichtige Schraube unter extremer Hitze oder Belastung versagt? Das ist ein frustrierender Rückschlag, der eine ganze Baugruppe gefährden kann.

Die Lösung liegt in fortschrittlichen Materialien. Innovationen bei Legierungen, Keramiken und Beschichtungen verschieben die Grenzen der Schraubenleistung und bieten überlegene Verschleißfestigkeit, Hitzetoleranz und Gesamtfestigkeit für die anspruchsvollsten Anwendungen.

Wenn Standardschrauben aus Stahl oder Edelstahl nicht ausreichen, greifen wir auf hochentwickelte Legierungen zurück. Das sind keine gewöhnlichen Metalle; sie sind für außergewöhnliche Leistungen unter extremen Bedingungen ausgelegt. Nach meiner Erfahrung bei PTSMAKE ist die Beratung der Kunden bei der Materialauswahl einer der wichtigsten Schritte, um den Erfolg eines Projekts sicherzustellen, insbesondere in Branchen wie der Luft- und Raumfahrt und der Medizintechnik.

Superlegierungen: Die Champions der Hochtemperaturumgebungen

Superlegierungen, oft auf Nickelbasis wie Inconel oder auf Kobaltbasis, sind so konzipiert, dass sie ihre Festigkeit bei sehr hohen Temperaturen beibehalten. Eine Standardstahlschraube kann ihre strukturelle Integrität bei mehr als ein paar hundert Grad Celsius verlieren, aber eine Schraube aus Inconel 718 kann bei Temperaturen von bis zu 700°C (1300°F) zuverlässig funktionieren. Die Herausforderung ist jedoch die cnc-schraubenbearbeitung Prozess selbst. Diese Materialien sind zäh und abrasiv, was bedeutet, dass die Bearbeitung spezielle Werkzeuge, langsamere Geschwindigkeiten und präzise Kühlstrategien erfordert, um Werkzeugverschleiß zu vermeiden und enge Toleranzen einzuhalten. Die Eigenschaften dieser Materialien können sehr unterschiedlich sein anisotrop4Das bedeutet, dass sie sich je nach Messrichtung unterscheiden, was den Bearbeitungsprozess noch komplexer macht.

Titan-Legierungen: Die leichten Kraftpakete

Titanlegierungen, wie z. B. Ti-6Al-4V, bieten ein unglaubliches Verhältnis von Festigkeit zu Gewicht. Sie sind etwa 40% leichter als Stahl, können aber genauso stark sein, was sie ideal für die Luft- und Raumfahrt sowie für Hochleistungsanwendungen in der Automobilindustrie macht, wo es auf jedes Gramm ankommt. Außerdem weisen sie eine ausgezeichnete Korrosionsbeständigkeit auf. Die Bearbeitung von Titan erfordert einen anderen Ansatz als die von Stahl. Es hat eine geringe Wärmeleitfähigkeit, was bedeutet, dass sich die Wärme an der Schneide des Schneidwerkzeugs schnell aufbaut. Dies erfordert scharfe Werkzeuge, niedrige Schnittgeschwindigkeiten und Hochdruck-Kühlmittel, um die Hitze zu bewältigen und ein Festfressen des Materials zu verhindern.

Hier ist ein kurzer Vergleich dieser fortschrittlichen Legierungen:

| Material | Wichtige Eigenschaften | Ideale Anwendungen | Herausforderung Zerspanung |

|---|---|---|---|

| Inconel 718 | Hochtemperaturfestigkeit, Korrosionsbeständigkeit | Strahltriebwerke, Gasturbinen, Kernreaktoren | Hohe Kaltverfestigung, starker Werkzeugverschleiß |

| Titan (Ti-6Al-4V) | Hohes Festigkeits-Gewichts-Verhältnis, biokompatibel | Komponenten für die Luft- und Raumfahrt, medizinische Implantate | Geringe Wärmeleitfähigkeit, Neigung zu Galle |

| MP35N | Ultrahohe Festigkeit, Korrosionsbeständigkeit | Medizinische Geräte, Schiffsausrüstung, Rennsport | Extrem widerstandsfähig, erfordert starre Maschineneinstellung |

Die Auswahl der richtigen Legierung ist ein Kompromiss zwischen Leistungsanforderungen und Herstellungskosten. Das Fachwissen in cnc-schraubenbearbeitung Diese exotischen Materialien sind es, die einen zuverlässigen Teilelieferanten von anderen unterscheiden.

Wir können nicht nur die gesamte Schnecke aus einer hochentwickelten Legierung herstellen, sondern auch die Leistung herkömmlicher Werkstoffe durch spezielle Beschichtungen und sogar Keramik erheblich verbessern. Dieser Ansatz bietet oft eine kostengünstige Lösung zur Verbesserung von Oberflächeneigenschaften wie Härte und Reibung, ohne das Kernmaterial der Schnecke zu verändern.

Oberflächenbeschichtungen: Ein Panzer für Ihre Schrauben

Beschichtungen sind mikrodünne Schichten, die auf die Oberfläche einer Schraube aufgetragen werden, um ihre Leistung zu erhöhen. Die Basisschraube könnte aus einem bekannten Material wie Edelstahl bestehen, aber die Beschichtung verleiht ihr Superkräfte. Dies ist eine gängige Strategie, die wir bei Projekten anwenden, bei denen nur die Oberfläche des Bauteils extremem Verschleiß oder korrosiven Elementen ausgesetzt ist.

Gängige Hochleistungsbeschichtungen

- Titannitrid (TiN): Dies ist ein Klassiker. Sie erkennen ihn an seiner goldenen Farbe. Es erhöht die Oberflächenhärte und bietet hervorragende Schmierfähigkeit, wodurch die Reibung bei dynamischen Anwendungen verringert wird.

- Diamantähnlicher Kohlenstoff (DLC): Wie der Name schon sagt, sind DLC-Beschichtungen unglaublich hart und glatt. Sie schaffen eine Oberfläche mit einem sehr niedrigen Reibungskoeffizienten, die sich perfekt für Komponenten mit hohem Verschleiß und Gleitanwendungen eignet.

- Aluminium-Titan-Nitrid (AlTiN): Diese Beschichtung bietet im Vergleich zu TiN eine bessere Hochtemperaturleistung. Sie bildet bei hohen Temperaturen eine Schutzschicht aus Aluminiumoxid und ist daher ideal für Schrauben, die in Hochgeschwindigkeitsmaschinen oder Motoren eingesetzt werden.

In der nachstehenden Tabelle sind die wichtigsten Vorteile der einzelnen Beschichtungen aufgeführt:

| Art der Beschichtung | Hauptnutzen | Gemeinsame Farbe | Max. Betriebstemp. |

|---|---|---|---|

| Titannitrid (TiN) | Verschleißfestigkeit und Schmierfähigkeit für allgemeine Zwecke | Gold | ~600°C (1100°F) |

| DLC | Extreme Härte, geringste Reibung | Schwarz/Grau | ~350°C (660°F) |

| AlTiN | Verschleißfestigkeit bei hohen Temperaturen | Violett/Schwarz | ~900°C (1650°F) |

Der Aufschwung der Ingenieurkeramik

Für die extremsten Anwendungen verwenden wir manchmal Schrauben, die vollständig aus technischer Keramik wie Zirkoniumdioxid oder Siliziumnitrid bestehen. Diese Werkstoffe sind außergewöhnlich hart, chemisch inert und können unglaublich hohen Temperaturen standhalten. Sie sind auch ausgezeichnete elektrische Isolatoren. Aufgrund ihrer Sprödigkeit sind sie jedoch für Anwendungen mit hohen Stoßbelastungen ungeeignet. Die Website cnc-schraubenbearbeitung Die Bearbeitung von Keramik ähnelt eher dem Schleifen als dem Schneiden und erfordert diamantbestückte Werkzeuge und hochspezialisierte Geräte, um die erforderliche Präzision zu erreichen, ohne Mikrobrüche zu verursachen. Es ist ein Nischenbereich, aber ein wachsender Bereich für Spezialverbindungselemente.

Die Zeiten, in denen man sich bei Hochleistungsanwendungen ausschließlich auf Standardstahl verlassen konnte, sind im Grunde vorbei. Ob durch fortschrittliche Superlegierungen wie Inconel, leichte Kraftpakete wie Titan oder innovative Oberflächenbeschichtungen wie DLC - die Materialwissenschaft hat neue Leistungsniveaus erschlossen. Das Verständnis dieser Optionen ist der Schlüssel zur Entwicklung und Herstellung von Schrauben, die nicht versagen, wenn es darauf ankommt. Erfolgreich cnc-schraubenbearbeitung dieser Materialien erfordert umfassendes Fachwissen, um Leistung, Kosten und Herstellbarkeit in Einklang zu bringen.

Industrieanwendungen: CNC-Schraubenbearbeitung Branchenübergreifend.

Haben Sie sich jemals gefragt, wie Branchen von der Automobil- bis zur Luft- und Raumfahrtindustrie so hohe Zuverlässigkeitsstandards erreichen? Ihr Erfolg hängt oft von den kleinsten, präzisesten Komponenten ab, bei denen ein einziger Ausfall keine Option ist.

Die CNC-Schraubenbearbeitung ist die Grundlagentechnologie, die dies möglich macht. Ihre Fähigkeit, hochgradig kundenspezifische, ultrapräzise Schrauben aus einer breiten Palette von Materialien herzustellen, ermöglicht es, die einzigartigen und anspruchsvollen Spezifikationen praktisch jeder anspruchsvollen Industrie zu erfüllen.

Die Vielseitigkeit der CNC-Schraubenbearbeitung wird erst richtig deutlich, wenn man sich ihre Anwendung in verschiedenen Sektoren ansieht. Jede Branche hat ihre eigenen Herausforderungen, von der Widerstandsfähigkeit gegenüber extremen Temperaturen bis hin zur Biokompatibilität, und die verwendeten Schrauben werden so konstruiert, dass sie diese spezifischen Anforderungen erfüllen. Bei früheren Projekten von PTSMAKE haben wir diese Unterschiede aus erster Hand erfahren.

Der Automobilsektor: Langlebigkeit trifft auf Volumen

In der Welt des Automobils ist es ein Spiel mit dem Gleichgewicht. Die Hersteller brauchen Komponenten, die unglaublich langlebig und zuverlässig sind, aber in großen Mengen produziert werden müssen, damit die Fließbänder laufen.

- Komponenten des Motors: Schrauben und Bolzen, die in einem Motor verwendet werden, müssen ständigen Vibrationen, hohen Temperaturen und korrosiven Flüssigkeiten widerstehen. Wir verwenden oft hochfeste Stahllegierungen und spezielle Beschichtungen, um Ausfälle zu vermeiden.

- Sicherheitssysteme: Bei kritischen Systemen wie Airbags und Bremsen gibt es keine Toleranz für Fehler. Diese Schrauben werden strengen Tests unterzogen und erfordern eine vollständige Rückverfolgbarkeit vom Rohmaterial bis zum fertigen Teil. Die Präzision der CNC-Schraubenbearbeitung stellt sicher, dass jedes einzelne Teil genau den Spezifikationen entspricht.

- Fahrgestell und Karosserie: Diese Verbindungselemente müssen die strukturelle Integrität gewährleisten und gleichzeitig kostengünstig sein. Üblich sind selbstschneidende und gewindeformende Schrauben, die für den schnellen Einbau in Metall- und Kunststoffteile konzipiert sind.

Der Luft- und Raumfahrtsektor: Wo Präzision das A und O ist

Die Luft- und Raumfahrt ist wohl die anspruchsvollste Branche für jedes Bauteil. Die Folgen eines Versagens sind katastrophal, daher muss jedes Teil, egal wie klein, perfekt sein.

- Gewichtsreduzierung: Jedes Gramm zählt. Wir bearbeiten Schrauben häufig aus modernen Materialien wie Titan und hochwertigen Aluminiumlegierungen, um ein hohes Verhältnis von Festigkeit zu Gewicht zu erreichen.

- Extreme Toleranzen: Bauteile für die Luft- und Raumfahrt erfordern einige der engsten Toleranzen in der Fertigung. CNC-Schraubenmaschinen sind unerlässlich für die Herstellung komplexer Gewindeprofile und Kopfkonstruktionen, die perfekt passen und die Belastung richtig verteilen.

- Integrität der Oberfläche: Um die Ermüdungsfestigkeit zu verbessern und Korrosion zu verhindern, werden viele Schrauben für die Luft- und Raumfahrt mit speziellen Oberflächenbehandlungen versehen, wie z. B. Eloxieren5. Bei diesem Verfahren entsteht eine schützende Oxidschicht, die mit dem Teil selbst verbunden ist.

Hier ein kurzer Vergleich der Hauptanforderungen in diesen beiden Sektoren:

| Merkmal | Autoindustrie | Luft- und Raumfahrtindustrie |

|---|---|---|

| Primärer Treiber | Kosteneffiziente Zuverlässigkeit im großen Maßstab | Absolute Sicherheit und Leistung |

| Schwerpunkt Material | Hochfester Stahl, beschichtete Legierungen | Titan, Aluminiumlegierungen, Superlegierungen |

| Schlüsselanforderung | Vibrations- und Hitzebeständigkeit | Hohes Verhältnis von Festigkeit zu Gewicht |

| Produktionsvolumen | Sehr hoch | Niedrig bis mittel |

Während die Automobilindustrie und die Luft- und Raumfahrt an die Grenzen der Festigkeit und Haltbarkeit stoßen, stellen andere Branchen ganz andere, aber ebenso komplexe Herausforderungen. Die Bereiche Elektronik und Medizin erfordern beispielsweise Präzision im mikroskopischen Bereich und Materialien, die sicher mit dem menschlichen Körper interagieren können.

Die Elektronikindustrie: Die Welt der Miniaturisierung

Da elektronische Geräte immer kleiner und leistungsfähiger werden, müssen auch ihre Komponenten immer kleiner werden. Die CNC-Schraubenbearbeitung ist entscheidend für die Herstellung der mikroskopisch kleinen Verbindungselemente, die unsere moderne Welt zusammenhalten.

- Mikro-Schrauben: Denken Sie an die winzigen Schrauben in Ihrem Smartphone oder Laptop. Diese sind oft nur ein oder zwei Millimeter lang und werden von speziellen CNC-Schraubenmaschinen hergestellt, die eine unglaubliche Präzision erreichen.

- Materialeigenschaften: In der Elektronik werden Materialien oft nach ihren elektrischen Eigenschaften ausgewählt. Wir verwenden nichtmagnetische Materialien wie Edelstahl, Messing oder sogar PEEK, um Störungen empfindlicher elektronischer Bauteile zu vermeiden.

- Benutzerdefinierte Köpfe: Um in kompakte Konstruktionen zu passen und eine automatisierte Montage zu ermöglichen, haben viele elektronische Schrauben einzigartige Kopfformen, wie z. B. Torx-Köpfe mit niedrigem Profil oder spezielle Pentalobe-Köpfe.

Der Sektor der medizinischen Geräte: Biokompatibilität und Sterilisation

Im medizinischen Bereich müssen die Bauteile nicht nur präzise sein, sondern auch sicher für den menschlichen Kontakt. Dies führt zu einer neuen Ebene von Material- und Fertigungsbeschränkungen.

- Biokompatible Materialien: Für Implantate und chirurgische Instrumente verwenden wir ausschließlich Materialien wie Titan und Edelstahl in medizinischer Qualität oder Polymere wie PEEK, die nicht mit dem menschlichen Körper reagieren.

- Makellose Oberflächengüte: Medizinische Schrauben benötigen eine besonders glatte Oberfläche, um Bakterienwachstum zu verhindern und eine ordnungsgemäße Sterilisation zu gewährleisten. Die CNC-Bearbeitung bietet die erforderliche Kontrolle, um dies zu erreichen.

- Rückverfolgbarkeit: Jedes medizinische Bauteil muss vollständig bis zu seiner Rohstoffcharge rückverfolgbar sein. Unsere Qualitätssysteme bei PTSMAKE sind darauf ausgelegt, diese Dokumentation zu liefern und so die Einhaltung der Vorschriften und die Sicherheit der Patienten zu gewährleisten.

Diese Branchen unterscheiden sich in ihren Anforderungen an die Komponenten:

| Industrie | Primäres Erfordernis | Gängige Schraubentypen | Allgemeine Materialien |

|---|---|---|---|

| Elektronik | Miniaturisierung, nicht-magnetisch | Mikro-Schrauben, Phillips, Torx | Rostfreier Stahl, Messing |

| Medizinische Geräte | Biokompatibilität, Sterilisierbarkeit | Knochenschrauben, Schrauben für Zahnimplantate | Titan, PEEK, Edelstahl 316L |

| Energie | Korrosionsbeständigkeit, hohe Festigkeit | Sechskantbolzen, Stehbolzen | Inconel, Monel, Duplexstahl |

Der Energiesektor, insbesondere der Öl- und Gassektor, ist ebenfalls in hohem Maße auf die kundenspezifische CNC-Schraubenbearbeitung angewiesen, wenn es um Verbindungselemente geht, die einigen der härtesten Umgebungen auf der Erde standhalten, vom Tiefseedruck bis zu korrosiven Chemikalien.

Von den hochvolumigen Produktionslinien der Automobilindustrie bis hin zu den sterilen Umgebungen der Herstellung medizinischer Geräte beweist die CNC-Schraubenbearbeitung ihren Wert. Ihre Hauptstärken - Präzision, Materialflexibilität und kundenspezifische Anpassung - sind nicht nur vorteilhaft, sondern unerlässlich. Diese Anpassungsfähigkeit ermöglicht es Ingenieuren in der Luft- und Raumfahrt, der Elektronik und der Energiewirtschaft, zuverlässige Produkte zu entwerfen und zu bauen, die die strengsten Leistungs-, Sicherheits- und Regulierungsstandards erfüllen. Die winzige Schraube, die oft übersehen wird, ist ein Beweis für die entscheidende Rolle der fortschrittlichen Fertigung in allen Sektoren.

Digitale Integration: CAD/CAM und Edge Computing in der Schraubenproduktion.

Kennen Sie das Gefühl der Frustration, wenn ein Entwurf auf dem Bildschirm perfekt aussieht, dann aber in der Werkstatt durch Fehler und Verzögerungen aufgehalten wird? Sind Sie es leid, dass Design und Produktion nicht übereinstimmen?

Die nahtlose Integration von CAD/CAM-Software mit Edge Computing verändert die CNC-Schraubenbearbeitung grundlegend. Sie schafft ein einheitliches digitales Gewinde vom Entwurf bis zum fertigen Teil, beschleunigt das Prototyping dramatisch, minimiert menschliche Fehler und gewährleistet eine fehlerfreie Datenübertragung für unvergleichliche Präzision und Effizienz.

Der Weg von einem digitalen Konzept zu einer physischen Schraube war früher sehr uneinheitlich. Die Konstrukteure erstellten ein Modell in einer CAD-Software (Computer-Aided Design) und gaben es dann an einen Maschinenbauer weiter. Dieser programmierte dann manuell die CNC-Maschine, ein Prozess, der für Interpretationsfehler anfällig war. Diese Diskrepanz zwischen Konstruktion und Fertigung führte oft zu kostspieligen Fehlern und Verzögerungen. Heute überbrücken integrierte CAD/CAM-Systeme (Computer-Aided Manufacturing) diese Lücke und schaffen einen nahtlosen Arbeitsablauf, der zum Standard in der modernen Präzisionsfertigung geworden ist.

Vom Bauplan zum G-Code: Die CAD/CAM-Verbindung

Im Kern bedeutet CAD/CAM-Integration, dass die Konstruktionssoftware und die Fertigungssoftware miteinander kommunizieren. Wenn ein Entwurf für eine kundenspezifische Schraube in der CAD-Umgebung fertiggestellt ist, übernimmt das CAM-Modul die Arbeit. Es analysiert die Geometrie des 3D-Modells und erzeugt die optimalen Werkzeugwege - den genauen Weg, den das Schneidwerkzeug nehmen wird. Dieser Prozess bestimmt auch kritische Parameter wie Schnittgeschwindigkeit, Vorschub und Werkzeugauswahl.

Das CAM-System führt dann einen entscheidenden Schritt durch, der als Nachbearbeitung6. Dieser wandelt die allgemeinen Werkzeugbahndaten in ein spezifisches G-Code-Programm um, das die Ziel-CNC-Maschine versteht. Jede Maschine hat ihren eigenen Dialekt, und der Postprozessor fungiert als perfekter Übersetzer. Diese Automatisierung beseitigt die manuellen Programmierfehler, die früher eine der Hauptursachen für Produktionsprobleme waren. Bei unseren Projekten bei PTSMAKE hat diese direkte Verbindung die Zeit von der Konstruktionsgenehmigung bis zur Erstmusterprüfung drastisch verkürzt.

Die Vorteile eines einheitlichen digitalen Workflows

Die Auswirkungen dieser Integration auf die CNC-Schraubenbearbeitung sind unmittelbar und erheblich. Die Versionskontrolle wird einfach, da jede Änderung im CAD-Modell schnell im CAM-Programm aktualisiert werden kann, wodurch sichergestellt wird, dass die Maschine immer mit dem neuesten Entwurf arbeitet. Dieser enge Kreislauf ist von unschätzbarem Wert für Rapid Prototyping und iterative Designprozesse.

| Aspekt | Traditioneller Arbeitsablauf | Integrierter CAD/CAM-Arbeitsablauf |

|---|---|---|

| Datenübertragung | Handbuch (z. B. 2D-Zeichnungen, separate Dateien) | Automatisiert, direkt von CAD zu CAM |

| Programmierung | Manuelle G-Code-Programmierung | Automatisierte Erzeugung von Werkzeugwegen |

| Fehlerpotenzial | Hoch (menschliche Interpretation, Dateneingabe) | Gering (minimaler menschlicher Eingriff) |

| Prototyping-Geschwindigkeit | Langsam, mehrere manuelle Schritte | Schnelle, optimierte Aktualisierungen |

Diese digitale Kontinuität bedeutet, dass wir den gesamten Bearbeitungsprozess simulieren können, bevor ein einziges Stück Metall geschnitten wird. Wir können potenzielle Kollisionen erkennen, Werkzeugwege für Effizienz optimieren und eine genaue Schätzung der Zykluszeiten erhalten.

Während die CAD/CAM-Integration einen leistungsstarken digitalen Faden schafft, geht Edge Computing noch einen Schritt weiter, indem es die Datenverarbeitung und Entscheidungsfindung direkt in die Fabrikhalle bringt. Anstatt riesige Datenmengen von einer CNC-Maschine zur Analyse an einen weit entfernten Cloud-Server zu senden, verarbeitet Edge Computing die Daten lokal, entweder auf der Maschine selbst oder auf einem nahe gelegenen Server. Diese Verlagerung von zentraler zu dezentraler Verarbeitung ist ein entscheidender Vorteil für Hochgeschwindigkeits- und Präzisionsbearbeitungen wie die CNC-Schraubenbearbeitung.

Edge Computing: Das intelligente Gehirn in der Fabrikhalle

Stellen Sie sich vor, dass Edge Computing jeder CNC-Maschine eine eigene, lokalisierte Intelligenz verleiht. Es stattet die Maschine mit der Fähigkeit aus, ihre eigene Leistung und Umgebung in Echtzeit zu analysieren und sofortige Anpassungen vorzunehmen, die zuvor unmöglich waren. Dies wird erreicht, indem Sensoren an der Maschine angebracht werden, die Variablen wie Vibrationen, Temperatur und Werkzeugverschleiß überwachen.

Prozessoptimierung in Echtzeit

Stellen Sie sich eine CNC-Maschine vor, die eine komplexe Schraube dreht. Ein Edge-Gerät kann akustische und Schwingungsdaten analysieren, um die ersten Anzeichen von Werkzeugrattern zu erkennen. Bevor das Rütteln die Oberflächengüte oder die Maßgenauigkeit beeinträchtigt, kann das System automatisch die Spindeldrehzahl oder den Vorschub anpassen, um das Problem zu entschärfen. Diese Echtzeit-Rückkopplungsschleife stellt sicher, dass jede einzelne Schraube genau den Spezifikationen entspricht. Unsere Tests haben gezeigt, dass sich dadurch die Standzeit der Werkzeuge um bis zu 20% erhöhen und die Ausschussrate erheblich reduzieren lässt.

Verbesserung der Zuverlässigkeit und des Durchsatzes

Beim Edge Computing geht es nicht nur um prozessinterne Anpassungen, sondern auch um ein leistungsfähiges Werkzeug für die vorausschauende Wartung und die allgemeine Effizienz. Durch die kontinuierliche Überwachung des Zustands von Maschinenkomponenten können Ausfälle vorhergesagt werden, bevor sie auftreten, sodass wir die Wartung während geplanter Ausfallzeiten planen können.

| Edge Computing-Funktion | Beschreibung | Auswirkungen auf die Schraubenproduktion |

|---|---|---|

| Verarbeitung mit niedriger Latenzzeit | Die Daten werden lokal analysiert, wodurch Netzwerkverzögerungen vermieden werden. | Sofortige Anpassung der Bearbeitungsparameter. |

| Vorausschauende Wartung | Algorithmen analysieren Sensordaten, um den Ausfall von Komponenten vorherzusagen. | Geringere Maschinenausfallzeiten und Wartungskosten. |

| Verbesserte Datensicherheit | Sensible Entwurfsdaten bleiben im lokalen Netzwerk. | Geringeres Risiko von IP-Diebstahl oder Datenschutzverletzungen. |

| On-the-fly-Analytik | Die Leistungsdaten werden für unmittelbare Prozessverbesserungen genutzt. | Gleichbleibende Qualität und optimierte Zykluszeiten. |

Durch die Kombination eines nahtlosen CAD/CAM-Workflows mit der Intelligenz des Edge Computing vor Ort schaffen wir eine äußerst reaktionsschnelle und belastbare Fertigungsumgebung. Auf diese Weise können wir hochpräzise Schrauben pünktlich liefern.

Haben Sie Probleme mit einem langsamen und fehleranfälligen Prozess vom Entwurf bis zur Produktion? Die Integration von CAD/CAM-Software und Edge Computing schafft eine direkte digitale Verbindung zwischen Ihrem Entwurf und der fertigen Schraube. Dieser einheitliche Arbeitsablauf eliminiert manuelle Programmierfehler, beschleunigt das Prototyping und nutzt Echtzeitdaten zur Optimierung des CNC-Schraubenbearbeitungsprozesses. Das Ergebnis ist eine unvergleichliche Geschwindigkeit, Präzision und Zuverlässigkeit, die sicherstellt, dass Ihre Teile immer gleich beim ersten Mal richtig hergestellt werden.

Kostenoptimierungsstrategien für die CNC-Schraubenbearbeitung?

Schrumpfen Ihre Projektbudgets, während die Produktionskosten für Präzisionsteile immer höher zu werden scheinen? Fühlt sich der Spagat zwischen Qualität und Kosten wie eine unmögliche Gratwanderung an?

Zur Optimierung der Kosten für die CNC-Schraubenbearbeitung gehört eine strategische Mischung aus effizientem Materialeinsatz, Prozessautomatisierung, Chargenoptimierung und datengesteuerten Entscheidungen. Wenn Sie sich auf diese Schlüsselbereiche konzentrieren, können Sie Ihre Kosten erheblich senken, ohne die Qualität oder Integrität Ihrer Endkomponenten zu beeinträchtigen.

Die Kostenkontrolle in jedem Fertigungsprozess, insbesondere in einem präzisionsgesteuerten Prozess wie der CNC-Schraubenbearbeitung, erfordert einen proaktiven und ganzheitlichen Ansatz. Es geht nicht darum, an der falschen Stelle zu sparen; es geht darum, intelligenter zu arbeiten. Bei PTSMAKE arbeiten wir von Anfang an mit unseren Kunden zusammen, oft schon in der Konstruktionsphase, um Kosteneffizienz in die DNA eines Teils einzubauen.

Design für Herstellbarkeit (DFM)

Die größten Kosteneinsparungen werden oft erzielt, bevor ein einziges Stück Metall geschnitten wird. Die Anwendung der DFM-Grundsätze ist entscheidend.

Vereinfachung von Geometrien

Komplexe Merkmale treiben die Bearbeitungszeit und die Werkzeugkosten in die Höhe. Wir fragen unsere Kunden oft: Ist diese komplizierte Kurve oder diese extrem enge Innenecke für die Funktion des Teils unbedingt erforderlich? Manchmal kann eine geringfügige Konstruktionsänderung, die sich nicht auf die Leistung auswirkt, die Bearbeitungszyklen um einen spürbaren Prozentsatz reduzieren, was zu direkten Einsparungen führt. Bei früheren Projekten hat die Vereinfachung eines unkritischen Innenradius die Zykluszeit um bis zu 15% reduziert.

Standardisierung von Toleranzen

Die Anwendung einer pauschalen engen Toleranz auf ein ganzes Teil ist ein häufiger und kostspieliger Fehler. Nur kritische Merkmale benötigen eine hohe Präzision. Indem Sie die Toleranzen auf nicht funktionalen Oberflächen lockern, reduzieren Sie die Maschinenzeit, senken die Ausschussrate und verringern den Bedarf an sekundären Nachbearbeitungsvorgängen. Diese einfache Änderung kann einen großen Unterschied bei den Gesamtkosten pro Teil ausmachen.

Beherrschung der Materialverwendung

Material ist ein Hauptkostentreiber bei der CNC-Schraubenbearbeitung. Wie man es auswählt und einsetzt, ist von enormer Bedeutung.

Die Wahl des richtigen Materials

Es ist verlockend, ein Material "für den Fall der Fälle" zu hoch zu spezifizieren. Wenn jedoch eine teure Legierung verwendet wird, obwohl ein standardmäßiges, kostengünstiges Metall ausreichen würde, entstehen unnötige Kosten. Wir helfen unseren Kunden, die funktionalen Anforderungen - Festigkeit, Korrosionsbeständigkeit, Gewicht - zu bewerten und sie mit dem wirtschaftlichsten Material abzustimmen, das alle Spezifikationen erfüllt. Verstehen der Tribologie7 zwischen dem Material und dem Schneidwerkzeug ist auch der Schlüssel zur Optimierung der Standzeit.

Die folgende Tabelle zeigt einen grundlegenden Vergleich gängiger Materialien, wobei die Kosten gegen die Bearbeitbarkeit abgewogen werden, die sich direkt auf die Zykluszeit auswirkt.

| Material | Relativer Kostenindex | Bewertung der Bearbeitbarkeit (100 = am besten) | Wichtige Überlegungen |

|---|---|---|---|

| Aluminium 6061 | 1.2x | 90 | Hervorragende Bearbeitbarkeit, gutes Verhältnis von Festigkeit zu Gewicht. |

| Messing 360 | 1.8x | 100 | Der Maßstab für die Bearbeitbarkeit; schnelle Zyklen. |

| Rostfreier Stahl 303 | 2.5x | 75 | Gute Korrosionsbeständigkeit, ziemlich gut bearbeitbar. |

| Rostfreier Stahl 316 | 3.0x | 45 | Hervorragende Korrosionsbeständigkeit, aber viel langsamer zu bearbeiten. |

| Titan | 8.0x | 20 | Hohe Festigkeit, geringes Gewicht, aber schwierig und kostspielig in der Bearbeitung. |

Neben dem Design und den Materialien ist es die Optimierung der Arbeitsabläufe in der Werkstatt, die zu dauerhaften und langfristigen Einsparungen führt. Es geht um Effizienz in Bewegung, um die Minimierung von Verschwendung in jeder Form, sei es Zeit, Material oder Energie. An dieser Stelle werden Daten zu einem unschätzbaren Wert, da sie Vermutungen in präzise, umsetzbare Informationen verwandeln.

Optimierung der Maschinen- und Prozesseffizienz

Eine Maschine, die nicht schneidet, ist eine Maschine, die Geld verliert. Das Ziel ist es, die Zeit für die Späneproduktion zu maximieren.

Minimierung von Maschinenstillstandszeiten

Ungeplante Ausfallzeiten sind ein Gewinnkiller. Sie stoppen die Produktion, führen zu Engpässen und können ganze Projekte verzögern. Nach Recherchen bei unseren Kunden haben wir festgestellt, dass ein solider Plan zur vorbeugenden Wartung nicht verhandelbar ist. Die regelmäßige Inspektion von Spindeln, die Überprüfung von Flüssigkeitsständen und die Überwachung des Werkzeugverschleißes beugen katastrophalen Ausfällen vor. Darüber hinaus ermöglicht die Verwendung von Datenanalysen zur Vorhersage, wann ein Bauteil ausfallen könnte, eine planmäßige Wartung während der Nebenzeiten, wodurch die Betriebszeit maximiert wird.

Optimierung der Chargengrößen

Die richtige Größe der Produktionsserie zu finden, ist ein sorgfältiger Balanceakt. Große Lose können die Rüstkosten pro Stück senken, binden aber auch Kapital im Lager. Kleine Lose bieten Flexibilität, können aber aufgrund häufiger Umstellungen ineffizient sein. Wir verwenden historische Produktionsdaten, um die wirtschaftliche Bestellmenge (EOQ) für jedes Teil zu bestimmen. So stellen wir sicher, dass die Lose groß genug sind, um effizient zu arbeiten, aber auch klein genug, um schlank zu bleiben und auf wechselnde Nachfrage zu reagieren.

Die Rolle von Automatisierung und Daten

In der modernen CNC-Schraubenbearbeitung ist die Technologie der ultimative Hebel zur Kostenoptimierung.

Prozessautomatisierung

Einfache, sich wiederholende Aufgaben sind ideale Kandidaten für die Automatisierung. Der Einsatz von Stangenladern und Roboterarmen zum Be- und Entladen von Teilen kann es ermöglichen, dass eine Maschine über längere Zeiträume unbeaufsichtigt läuft, sogar bei Dunkelheit. Dadurch wird die Maschinenauslastung drastisch erhöht und qualifizierte Bediener können sich auf komplexere Aufgaben wie Qualitätskontrolle und Programmierung konzentrieren. Dieser einzige Schritt kann die Produktion steigern, ohne dass die Arbeitskosten proportional steigen.

Die folgende Tabelle zeigt, wie sich die Automatisierung auf die Kosten pro Teil auswirken kann.

| Metrisch | Manuelles Laden | Automatisiertes Laden | Auswirkungen |

|---|---|---|---|

| Auslastung der Maschine | 60-70% | 90-95% | ~30% Erhöhung der produktiven Zeit |

| Arbeit pro Teil | Hoch | Niedrig | Erhebliche Reduzierung der direkten Arbeitskosten |

| Konsistenz | Variabel | Hoch | Geringere Ausschussraten, bessere Qualität |

| Einrichtungszeit | Mäßig | Niedrig (mit Schnellwechselsystemen) | Schnelleres Umrüsten zwischen Aufträgen |

Durch die Integration dieser Betriebsstrategien gehen Sie von der einfachen Herstellung von Teilen zu deren intelligenter Fertigung über. Jede Entscheidung wird durch Daten gestützt, und jeder Prozess wird für maximale Effizienz verfeinert, um sicherzustellen, dass Ihre CNC-Schraubenbearbeitung so kosteneffizient wie möglich ist.

Echte Kostenoptimierung bei der CNC-Schraubenbearbeitung ist keine einmalige Angelegenheit, sondern ein kontinuierlicher Prozess. Sie beginnt mit einer intelligenten Konstruktion und Materialauswahl, um unnötige Kosten von vornherein zu vermeiden. Dieser proaktive Ansatz wird dann durch hocheffiziente Fertigungsverfahren unterstützt, die sich auf die Maximierung der Maschinenbetriebszeit und die Ausführung optimaler Losgrößen konzentrieren. Durch den Einsatz von Automatisierung und datengesteuerten Erkenntnissen können Sie jeden Aspekt der Produktion verfeinern und Ihren Fertigungsprozess in einen schlanken, kosteneffizienten und äußerst zuverlässigen Betrieb verwandeln.

Bringen Sie die CNC-Schraubenbearbeitung mit PTSMAKE noch heute voran

Sind Sie bereit, Ihre CNC-Schraubenbearbeitungsprojekte zu verbessern? Kontaktieren Sie PTSMAKE für ein schnelles, detailliertes Angebot und erleben Sie Präzision, Nachhaltigkeit und Effizienz der nächsten Generation. Entdecken Sie, wie unser Know-how in der mehrachsigen Bearbeitung, intelligenten Inspektion und innovativen Materialien Ihre Lieferkette verändern kann - starten Sie jetzt Ihre Anfrage!

Verstehen Sie, wie das Kernbewegungssystem der Maschine die endgültige Genauigkeit Ihrer Teile bestimmt. ↩

Mit diesem detaillierten Leitfaden können Sie die Umweltauswirkungen Ihrer Materialwahl von Anfang bis Ende nachvollziehen. ↩

Erfahren Sie, wie diese Technologie über einfache Kameras hinausgeht und intelligente, automatisierte Entscheidungen in der Fertigung ermöglicht. ↩

Erfahren Sie mehr darüber, wie sich die Richtungseigenschaften eines Materials auf die CNC-Bearbeitungsstrategien und die Leistung der Teile auswirken können. ↩

Sehen Sie selbst, wie diese Oberflächenbehandlung die Haltbarkeit und Korrosionsbeständigkeit von unternehmenskritischen Teilen erhöht. ↩

Erfahren Sie, wie dieser kritische Schritt universelle CAM-Anweisungen in die einzigartige Sprache übersetzt, die Ihre spezifische CNC-Maschine versteht. ↩

Verstehen Sie, wie die Reibungs- und Verschleißforschung Ihnen bei der Auswahl besserer Werkzeuge und Kühlmittel helfen kann, um die Lebensdauer Ihrer Werkzeuge zu verlängern. ↩