Viele Hersteller kämpfen mit der Herstellung komplexer Metallteile, die komplizierte Geometrien und enge Toleranzen erfordern. Die herkömmliche Bearbeitung wird kostspielig und zeitaufwändig, wenn es um die Großserienfertigung kleiner, detaillierter Komponenten geht.

Metal Injection Molding (MIM) kombiniert die Designflexibilität des Kunststoffspritzgusses mit der Festigkeit und Haltbarkeit von Metallteilen und ermöglicht so die kostengünstige Massenproduktion komplexer Geometrien, die auf herkömmliche Weise teuer oder unmöglich zu bearbeiten wären.

Nach der Arbeit mit MIM-Projekten bei PTSMAKE habe ich gelernt, dass der Erfolg davon abhängt, welche Teile am meisten von diesem Verfahren profitieren und wie man den gesamten Arbeitsablauf von der Konstruktion bis zur Produktion optimieren kann.

Wodurch wird ein Teil als ideal‘ für MIM definiert?

Die Entscheidung, ob Metal Injection Molding (MIM) das Richtige für Ihr Projekt ist, ist nicht immer einfach. Es ist ein Gleichgewicht aus mehreren Schlüsselfaktoren. Wenn Sie einen davon falsch einschätzen, ist das Verfahren möglicherweise nicht kosteneffizient.

Bei PTSMAKE sehen wir die besten Ergebnisse, wenn ein Teil einen bestimmten Sweet Spot trifft.

Kernmerkmale für MIM

Das ideale Teil hat oft eine komplexe Geometrie. Außerdem ist es in der Regel klein bis mittelgroß. Hier spielt MIM seine Stärken aus. Hohe Produktionsmengen sind entscheidend, um die anfänglichen Werkzeugkosten auszugleichen.

Material und Produktionsvolumen

Schwer zu bearbeitende Werkstoffe wie rostfreier Stahl oder Titan eignen sich hervorragend dafür. Unsere Metall-Spritzgießdienste eignen sich hervorragend für diese Materialien.

| Charakteristisch | Ideal für MIM | Weniger ideal für MIM |

|---|---|---|

| Komplexität | Hoch (komplizierte Details, dünne Wände) | Niedrig (einfache Blöcke, Stäbe) |

| Größe | Klein bis mittel (<100g) | Groß und schwer |

| Band | Hoch (mehr als 10.000 Teile/Jahr) | Gering (Prototypen, Einzelanfertigungen) |

| Material | Schwer zu bearbeitende Metalle | Leicht zu bearbeitende Legierungen |

Ein tieferer Blick auf die idealen Kandidatinnen und Kandidaten

Schauen wir uns an, warum diese Faktoren so wichtig sind. Die Komplexität ist ein wichtiger Kostentreiber bei der herkömmlichen CNC-Bearbeitung. Jedes Merkmal erfordert oft eine eigene Einrichtung oder ein eigenes Werkzeug.

MIM erzeugt komplexe Formen in einem einzigen Schritt. Dadurch werden mehrere Bearbeitungsschritte überflüssig. Dadurch werden die Kosten pro Teil drastisch gesenkt, allerdings nur bei hohen Stückzahlen.

Denken Sie an medizinische chirurgische Werkzeuge. Sie haben verschlungene Griffe und funktionale Enden. Sie aus einem massiven Edelstahlblock zu fertigen, ist unglaublich langsam und verschwenderisch. Mit MIM lässt sich die Netzform schnell herstellen.

Die Kosten-Nutzen-Analyse

Die anfängliche Investition in die Form ist erheblich. Aus diesem Grund sind Projekte mit geringen Stückzahlen nicht gut geeignet. Die Kosten für die Form müssen auf Tausende von Teilen verteilt werden, damit sie sinnvoll sind.

Nach unserer Erfahrung mit Kunden ist der Break-even-Punkt oft klar. Wir analysieren die Geometrie des Teils und den Materialbedarf, um eine Empfehlung auszusprechen. Der Prozess nutzt ein spezielles Ausgangsmaterial1 aus Metallpulver und Bindemittel.

Ein gutes Beispiel sind Schusswaffenkomponenten. Teile wie Abzüge und Visiere haben komplexe innere Merkmale. Mit MIM werden diese Merkmale gleichmäßig und mit hervorragender Oberflächengüte hergestellt, wobei nur minimale Nachbearbeitungen erforderlich sind.

| Prozess | Hauptvorteil | Am besten für... |

|---|---|---|

| MIM | Kostengünstige komplexe Formen im Maßstab | Großvolumige, kleine, komplizierte Teile |

| CNC-Bearbeitung | Hohe Präzision, Materialflexibilität | Prototypen, Kleinserien, große Teile |

Kurz gesagt, das ideale MIM-Teil vereint eine komplexe Geometrie, einen geeigneten Werkstoff und ein hohes Produktionsvolumen. Diese Kombination ermöglicht erhebliche Kosteneinsparungen und Designfreiheit im Vergleich zu herkömmlichen Fertigungsmethoden.

Was ist der Unterschied zwischen MIM und der herkömmlichen CNC-Bearbeitung?

Die Wahl zwischen MIM- und CNC-Bearbeitung ist eine wichtige Entscheidung. Sie wirkt sich direkt auf die Kosten, die Geschwindigkeit und die Endqualität Ihres Projekts aus.

Schauen wir uns die wichtigsten Unterschiede an. Wenn Sie diese Faktoren verstehen, können Sie das richtige Herstellungsverfahren für Ihre spezifischen Anforderungen auswählen.

Wichtige Vergleichsfaktoren

| Faktor | Metall-Spritzgießen (MIM) | CNC-Bearbeitung |

|---|---|---|

| Am besten für | Hochvolumige, komplexe Teile | Prototypen, geringe bis mittlere Stückzahlen |

| Anfängliche Kosten | Hoch (Werkzeugbau) | Niedrig (keine Werkzeuge) |

| Kosten pro Teil | Niedrig im Maßstab | Höher, konsistenter |

| Materialabfälle | Minimal | Bedeutend |

Ein tieferer Blick auf Kosten und Komplexität

Der größte finanzielle Unterschied liegt in der Anfangsinvestition. MIM erfordert erhebliche Vorlaufkosten für die Herstellung der Spritzgussform. Das macht es für einmalige Prototypen oder sehr kleine Produktionsserien unpraktisch.

Die CNC-Bearbeitung hingegen ist ein "werkzeugloser" Prozess. Wir können direkt von einer 3D-CAD-Datei aus mit der Fertigung beginnen. Dies bietet eine unglaubliche Flexibilität für Design-Iterationen und eine schnellere Lieferung der ersten Teile.

Wenn es um die Komplexität von Teilen geht, kann MIM wirklich glänzen. Es eignet sich hervorragend zur Herstellung kleiner, komplizierter Geometrien, deren maschinelle Bearbeitung schwierig oder kostspielig wäre. Merkmale wie Innengewinde oder winzige Querbohrungen lassen sich leicht während der Formgebungsphase herstellen.

Unser Dienstleistungen im Bereich Metall-Spritzgießen2 werden häufig für diese Art von Bauteilen verwendet. Die anschließende Sinterphase ist entscheidend für das Erreichen der endgültigen Materialeigenschaften. Mit CNC können auch komplexe Teile hergestellt werden, aber dazu sind möglicherweise mehrere Maschineneinstellungen oder spezielle Schneidwerkzeuge erforderlich, was den Arbeitsaufwand und die Kosten erhöht.

Szenariobasierte Prozessauswahl

| Szenario | Empfohlener Prozess | Warum? |

|---|---|---|

| 10 Prototypen | CNC-Bearbeitung | Keine Werkzeugkosten, schneller Durchlauf. |

| 50.000 Kleingetriebe | Metall-Spritzgießen | Geringere Kosten pro Teil im großen Maßstab. |

| Große, einfache Klammer | CNC-Bearbeitung | Die Größe der Teile ist besser für die Bearbeitung. |

| Kompliziertes medizinisches Werkzeug | Metall-Spritzgießen | Hervorragend geeignet für komplexe, kleine Formen. |

Die richtige Wahl ist entscheidend. Die CNC-Bearbeitung bietet Flexibilität für Prototypen und Kleinserien. MIM bietet eine unübertroffene Kosteneffizienz und Geschwindigkeit für die Massenproduktion komplexer Teile, trotz der hohen Anfangsinvestitionen in die Werkzeuge. Beide Verfahren sind leistungsfähig, aber sie lösen unterschiedliche Fertigungsprobleme.

Was sind die grundlegenden Grenzen des MIM-Verfahrens?

Das Metall-Spritzgießen (MIM) ist eine leistungsstarke Technologie. Sie eignet sich hervorragend für die Herstellung kleiner, komplexer Metallteile in großen Mengen. Allerdings ist es keine Universallösung.

Der Schlüssel zu einem erfolgreichen Projekt liegt darin, seine Grenzen zu kennen. Diese Beschränkungen betreffen häufig die Größe, die Kosten und die Vorlaufzeiten. Die richtige Wahl zu treffen bedeutet, diese Kompromisse von Anfang an zu kennen.

Die wichtigsten Zwänge im Überblick

Hier eine kurze Übersicht über die wichtigsten Herausforderungen.

| Einschränkung | Primäre Auswirkungen | Bester Anwendungsfall |

|---|---|---|

| Größe und Gewicht der Teile | Begrenzt auf kleinere Komponenten | Kleine, verschlungene Geometrien |

| Werkzeugkosten | Hohe Anfangsinvestition | Hochvolumige Produktionsläufe |

| Vorlaufzeit | Länger für den ersten Artikel | Projekte mit stabiler, langfristiger Nachfrage |

| Toleranzen | Kann sekundäre Operationen erfordern | Wenn +/-0,5% akzeptabel ist |

Die größte Hürde für viele sind die Kosten für den Werkzeugbau. Die Formen für MIM sind komplex und müssen hohen Drücken standhalten. Das macht sie zu einer erheblichen Anfangsinvestition.

Diese Kosten sind nur bei hohen Produktionsmengen gerechtfertigt. Bei geringen Stückzahlen werden die Kosten pro Teil im Vergleich zu Alternativen wie der CNC-Bearbeitung zu hoch. Bei PTSMAKE helfen wir unseren Kunden stets bei der Analyse ihrer Rentabilitätsgrenze.

Die Herausforderung von Zeit und Präzision

Auch die anfänglichen Vorlaufzeiten können eine Hürde darstellen. Das Entwerfen, Herstellen und Validieren einer MIM-Form erfordert Zeit. Dieser Prozess kann viel länger dauern als das Einrichten eines CNC-Bearbeitungslaufs.

Präzision ist ein weiterer kritischer Faktor. Der Prozess beinhaltet erhebliche Sinterschrumpfung3, die genau kontrolliert werden müssen. Die Standardtoleranzen sind hervorragend, aber um extrem enge Spezifikationen zu erreichen, sind oft Nachbearbeitungen erforderlich.

Ausgleich zwischen Geschwindigkeit und Genauigkeit

Auf der Grundlage unserer Projekterfahrung können Sie in der Regel Folgendes erwarten.

| Operation | Standard-MIM-Toleranz | Nachbearbeitungs-Toleranz |

|---|---|---|

| Maßgenauigkeit | ±0,3% bis ±0,5% | So niedrig wie ±0,025 mm |

| Oberflächenbehandlung | 1,6-3,2 µm Ra | <0,8 µm Ra |

| Komplexität der Merkmale | Hoch | Sehr hoch |

Unser Fachwissen in Dienstleistungen im Bereich Metall-Spritzgießen ermöglicht es uns, diese Ergebnisse genau vorherzusagen. Wir planen alle notwendigen sekundären Schritte von Anfang an mit ein.

Kurz gesagt, MIM ist nicht für jedes Teil geeignet. Das Verfahren wird durch die Größe der Teile, die hohen anfänglichen Werkzeugkosten und die längeren Rüstzeiten beeinträchtigt. Um die engsten Toleranzen zu erreichen, sind unter Umständen zusätzliche Bearbeitungsschritte erforderlich, die bei der Planung berücksichtigt werden müssen.

Welche Hauptkategorien von Materialien können durch MIM verarbeitet werden?

Das Metall-Spritzgussverfahren (MIM) ist unglaublich vielseitig. Es unterstützt eine breite Palette von Materialien. Dies ermöglicht es uns, komplexe Teile für verschiedene Branchen herzustellen. Die gängigsten Materialien lassen sich in drei Hauptgruppen einteilen.

Eisenhaltige Legierungen

Dies sind Materialien auf Eisenbasis. Sie sind wegen ihrer Festigkeit und Kosteneffizienz beliebt.

Rostfreie Stähle

Beispiele wie 316L und 17-4 PH sind weit verbreitet. Sie bieten eine ausgezeichnete Korrosionsbeständigkeit und sind daher ideal für medizinische und maritime Teile.

Werkzeugstähle

Sie sind für ihre Härte und Haltbarkeit bekannt. Wir verwenden sie häufig für Schneidwerkzeuge und Komponenten mit hohem Verschleiß.

Nichteisenmetalle und Sonderwerkstoffe

Zu dieser Gruppe gehören leichtere Metalle und hochspezialisierte Optionen.

Titan-Legierungen

Sie sind leicht und dennoch stabil. Sie eignen sich perfekt für die Luft- und Raumfahrt sowie für medizinische Implantate, bei denen das Gewicht entscheidend ist.

Wolfram-Schwermetalllegierungen

Diese Materialien haben eine sehr hohe Dichte. Sie werden zur Strahlenabschirmung und als Ausgleichsgewichte verwendet.

Ein schneller Vergleich der gängigen MIM-Materialien:

| Material Familie | Wichtigste Eigenschaft | Gemeinsame Bewerbung |

|---|---|---|

| Rostfreier Stahl | Korrosionsbeständigkeit | Chirurgische Instrumente, Uhrengehäuse |

| Werkzeugstahl | Härte | Schneidwerkzeugeinsätze |

| Titan-Legierungen | Kraft/Gewicht | Klammern für die Luft- und Raumfahrt |

| Wolfram-Legierungen | Hohe Dichte | Strahlungsabschirmung |

Bei der Auswahl eines Materials müssen wir nicht nur auf die endgültigen Eigenschaften achten. Der gesamte Prozess, von der Auswahl des Pulvers bis zur Sinterung, ist auf das Material zugeschnitten. So wird sichergestellt, dass das endgültige Teil die genauen Spezifikationen erfüllt.

Die Feinheiten der Materialverarbeitung

Die Wahl des Materials wirkt sich direkt auf die Prozessparameter aus. Titan beispielsweise erfordert während des Sinterns eine kontrollierte Atmosphäre, um Oxidation zu verhindern. Dies erhöht die Komplexität im Vergleich zu einigen nichtrostenden Stählen.

Auch das Bindemittelsystem ist entscheidend. Es muss mit dem Metallpulver verträglich sein. Die Entfernung dieses Bindemittels ist ein mehrstufiger Prozess. Häufig wird ein chemisches Bad oder ein Lösungsmittelbad verwendet, gefolgt von einer thermischen Entbinderung, einem Verfahren, das auch als Pyrolyse4. Alle Rückstände können die Dichte und Festigkeit des fertigen Teils beeinträchtigen.

Anwendungsspezifische Auswahl

Bei unseren Projekten bei PTSMAKE bestimmt immer die Anwendung das Material. Ein Teil für ein Unterhaltungselektronikgerät hat ganz andere Anforderungen als ein Bauteil für einen Automotor. Unser Fachwissen im Bereich Metall-Spritzgießen hilft unseren Kunden bei diesen Entscheidungen.

Wir bewerten Materialien oft auf der Grundlage mehrerer Faktoren:

| Faktor | Beschreibung | Beispiel |

|---|---|---|

| Mechanische Festigkeit | Die Fähigkeit, Stress zu widerstehen. | Eine tragende Klammer. |

| Korrosionsbeständigkeit | Widerstandsfähigkeit gegen umweltbedingten Verfall. | Ein Teil, das in Meeresumgebungen verwendet wird. |

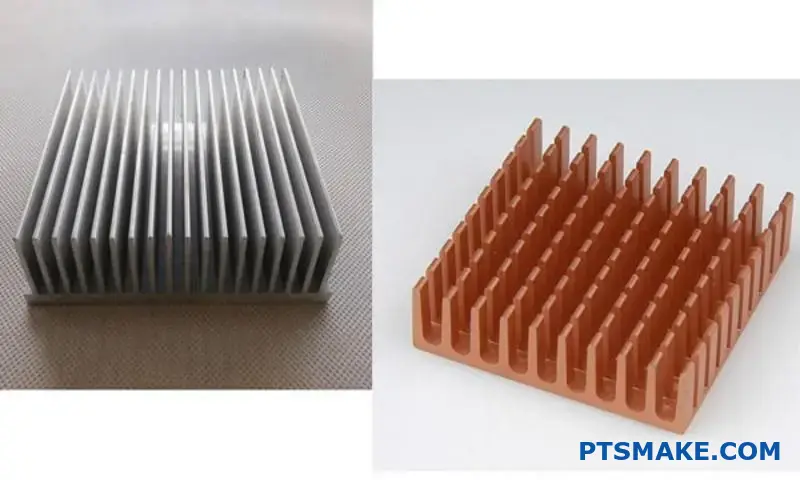

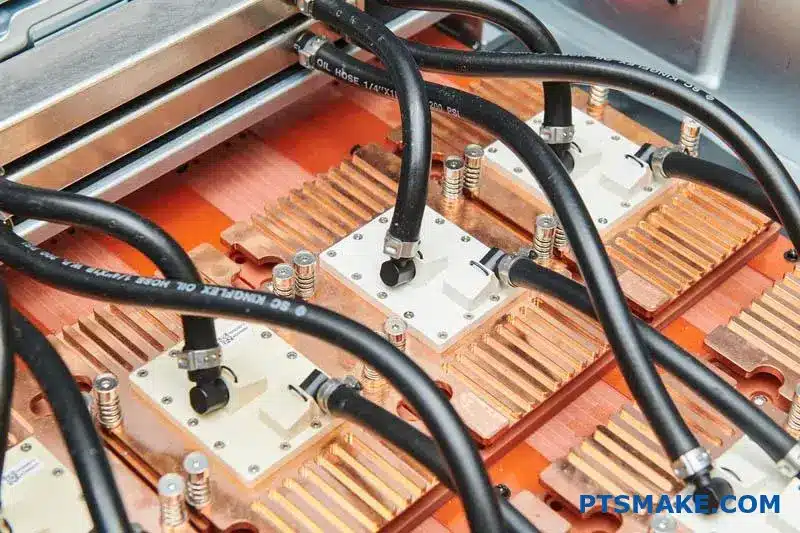

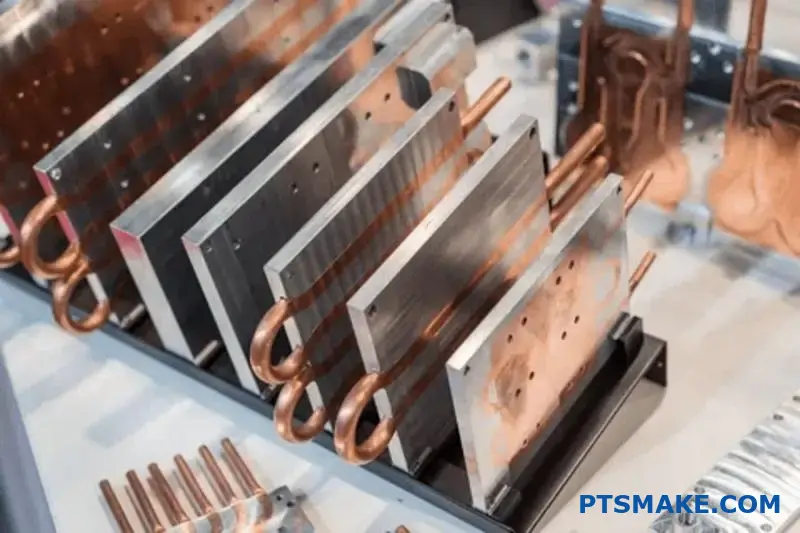

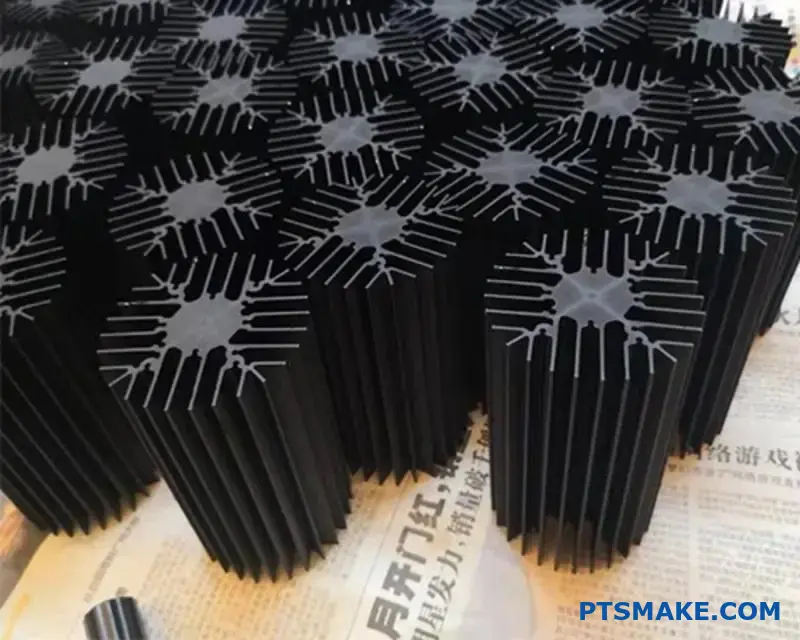

| Wärmeleitfähigkeit | Wie gut sie Wärme überträgt. | Ein Kühlkörper für die Elektronik. |

| Biokompatibilität | Nicht schädlich für lebendes Gewebe. | Ein medizinisches Implantat. |

Dieser detaillierte Ansatz gewährleistet, dass wir Komponenten liefern, die zuverlässig funktionieren.

Die Stärke von MIM liegt in seiner Materialvielfalt. Von gewöhnlichen rostfreien Stählen bis hin zu speziellen Titan- und Wolframlegierungen deckt das Verfahren ein breites Spektrum an technischen Anforderungen ab, wobei die Materialauswahl auf die Anforderungen der jeweiligen Anwendung zugeschnitten ist.

Wie werden Teilegeometrien für die MIM-Eignung klassifiziert?

Um zu entscheiden, ob Metal Injection Molding (MIM) die richtige Wahl ist, klassifizieren wir Teile nach ihrer Geometrie. Dieser einfache Schritt hilft uns, schnell zu erkennen, ob ein Teil gut geeignet ist. Das spart Zeit und verhindert spätere kostspielige Konstruktionsänderungen.

Wichtige Klassifizierungsmerkmale

Im Allgemeinen werden Teile in vier Hauptkategorien eingeteilt. Für jede Kategorie gibt es unterschiedliche Aspekte, die im MIM-Prozess zu berücksichtigen sind. Dieses System ist die Grundlage für unsere erste Projektprüfung.

| Klassifizierung | Zentrales Designmerkmal | Allgemeine MIM-Eignung |

|---|---|---|

| Typ 1 | Komplexe 3D-Oberflächen | Ausgezeichnet |

| Typ 2 | Innen- oder Außengewinde | Gut, mit spezifischen Leitlinien |

| Typ 3 | Unterschiedliche Wandstärken | Anspruchsvoll, erfordert sorgfältige Planung |

| Typ 4 | Montage Konsolidierung | Ideal, eine wesentliche Stärke von MIM |

Dieser Rahmen trägt dazu bei, unser Gespräch zu straffen.

Lassen Sie uns diese Klassifizierungen aufschlüsseln. Jeder Typ bietet einzigartige Möglichkeiten für Ingenieure. Wenn Sie sie verstehen, können Sie Teile entwerfen, die die Vorteile von MIM voll ausschöpfen.

Typ 1: Komplexe 3D-Flächen

Teile mit komplizierten Kurven und organischen Formen sind erstklassige Kandidaten für MIM. Dazu gehören Bauteile für die Medizin oder die Luft- und Raumfahrt. Die Bearbeitung dieser Formen aus einem massiven Metallblock ist extrem zeitaufwändig und teuer. Mit MIM lassen sich diese Geometrien effizient in einem einzigen Prozess herstellen.

Typ 2: Komponenten, die Gewinde benötigen

Mit MIM können Standard-Innen- oder Außengewinde direkt in das Teil gegossen werden. Diese Fähigkeit spart eine Menge Geld, da sekundäre Gewindeschneid- oder Bearbeitungsvorgänge vermieden werden. Außerdem verkürzt sich dadurch die Gesamtproduktionszeit für Gewindeteile.

Typ 3: Teile mit unterschiedlichen Wandstärken

Dieser Aspekt muss sorgfältig beachtet werden. Plötzliche Übergänge von dicken zu dünnen Abschnitten können zu Defekten führen. In unseren Projekten bei PTSMAKE raten wir dazu, sanfte Übergänge zwischen verschiedenen Wandstärken zu gestalten. Dadurch wird sichergestellt, dass sich das Teil gleichmäßig füllt und sintert.

Typ 4: Versammlungskonsolidierung

MIM ist unglaublich effektiv, wenn es darum geht, eine mehrteilige Baugruppe in eine einzige, solide Komponente zu verwandeln. Dies senkt die Montagekosten und vereinfacht Ihre Lieferkette. Außerdem entsteht ein stabileres Teil mit ausgezeichneten isotrope Eigenschaften5. Unsere Metall-Spritzguss-Dienstleistungen zeichnen sich dadurch aus, dass sie diese kostensparenden Möglichkeiten aufzeigen.

Kurz gesagt, dieses Klassifizierungssystem bietet einen klaren Weg. Durch die Bewertung der Oberflächen, Gewinde, Wandstärken und des Konsolidierungspotenzials eines Teils können wir schnell feststellen, ob MIM die effektivste und wirtschaftlichste Fertigungslösung ist.

Welche Arten von Nachbearbeitungen sind bei MIM-Teilen üblich?

Gesinterte MIM-Teile sind bereits nahezu endkonturiert. Aber sie benötigen oft zusätzliche Schritte. Diese sekundären Arbeitsgänge tragen dazu bei, dass die Teile die genauen Designanforderungen erfüllen.

Für uns bei PTSMAKE sind diese Prozesse von entscheidender Bedeutung. Sie stellen sicher, dass Ihre Bauteile in ihrer endgültigen Anwendung perfekt funktionieren. Sie sind ein entscheidender Teil unserer umfassenden Metall-Spritzgießdienstleistungen.

Gemeinsame Prozesse nach dem Sintern

Wir können diese Nachbearbeitungsschritte in vier Haupttypen einteilen. Jeder dieser Schritte dient einem bestimmten Zweck.

| Art der Operation | Primärer Zweck |

|---|---|

| Wärmebehandlung | Zur Verbesserung der mechanischen Eigenschaften wie der Härte. |

| Oberflächenveredelung | Zur Verbesserung des Aussehens und der Korrosionsbeständigkeit. |

| Bearbeitung | Zur Einhaltung kritischer Maßtoleranzen. |

| Beitritt zu | Um Baugruppen aus mehreren Teilen zu erstellen. |

Nachdem ein Teil den Sinterofen verlassen hat, beginnt die eigentliche Individualisierung. Jeder sekundäre Vorgang wird ausgewählt, um ein bestimmtes technisches Ziel zu erreichen. Auf diese Weise veredeln wir ein Bauteil, das perfekt zu Ihrer Anwendung passt.

Wärmebehandlung für Festigkeit

Durch die Wärmebehandlung wird die innere Struktur des Teils verändert. Verfahren wie Härten und Anlassen können die Härte und Festigkeit deutlich erhöhen. Dies ist wichtig für Teile, die während ihrer Lebensdauer hohem Verschleiß und hoher Belastung ausgesetzt sind.

Oberflächenveredelung für Langlebigkeit und Ästhetik

In diese Kategorie fallen zahlreiche Behandlungen. Beschichtungen mit Materialien wie Nickel oder Chrom sorgen für hervorragende Verschleiß- und Korrosionsbeständigkeit. Beschichtungen können einzigartige Eigenschaften wie Schmierfähigkeit bieten. Wir führen auch Polierarbeiten für ein kosmetisches, spiegelähnliches Finish durch. Ein weiteres wichtiges Verfahren ist Passivierung6.

Bearbeitung für kritische Toleranzen

Mit MIM lassen sich beeindruckende Toleranzen erzielen. Manche Entwürfe erfordern jedoch eine noch höhere Präzision. Für Merkmale, die perfekt sein müssen, setzen wir die CNC-Bearbeitung ein. Bei PTSMAKE bohren wir oft Löcher, schneiden Gewinde oder schleifen Oberflächen nach dem Sintern.

Fügetechniken für Baugruppen

Manchmal besteht ein Endprodukt aus mehreren Teilen. Wir verwenden Verbindungsmethoden, um robuste Baugruppen zu schaffen.

| Verfahren zum Verbinden | Am besten für |

|---|---|

| Laserschweißen | Präzise, starke Verbindungen mit minimaler Wärmeeinwirkung. |

| Hartlöten | Verbinden unterschiedlicher Metalle oder komplexer Formen. |

| Co-Sintern | Zusammenkleben der grünen Teile im Ofen. |

Diese Techniken ermöglichen die Herstellung komplizierterer und funktionellerer Endprodukte.

Nachsinterungsvorgänge sind für die individuelle Gestaltung von MIM-Teilen unerlässlich. Sie verbessern alles, von der mechanischen Festigkeit und Korrosionsbeständigkeit bis zum Erreichen kritischer Abmessungen. Diese Schritte stellen sicher, dass das endgültige Bauteil alle Ihre technischen Anforderungen und Anwendungsbedürfnisse vollständig erfüllt.

Wie wird der Markt für MIM-Dienste durch die Komplexität der Teile segmentiert?

Der Markt für Metallpulverspritzguss (MIM) ist nicht einheitlich. Er ist eindeutig nach den technischen Herausforderungen der Teile segmentiert. Die Wahl Ihres Partners hängt stark davon ab.

Einige Anbieter konzentrieren sich auf einfache, großvolumige Komponenten. Ihre Stärke sind Effizienz und Kosteneffizienz für weniger anspruchsvolle Anwendungen.

Am anderen Ende stehen die Spezialisten. Diese Unternehmen befassen sich mit hochkomplexen Teilen mit engen Toleranzen. Sie beliefern kritische Branchen, in denen ein Scheitern nicht in Frage kommt.

Anbieter Spezialisierung

| Merkmal | Hohe Stückzahlen, einfache Teile | Komplexe Teile in kleinen Stückzahlen |

|---|---|---|

| Primäre Zielsetzung | Kosteneffizienz | Präzision und Leistung |

| Typische Branchen | Konsumgüter, Hardware allgemein | Luft- und Raumfahrt, Medizintechnik, Automobilindustrie |

| Strategie für den Werkzeugbau | Optimiert für Geschwindigkeit | Gebaut für extreme Präzision |

| Teil Preis | Unter | Höher |

Anbieter, die sich auf einfache Teile spezialisiert haben, zeichnen sich durch ihre Massenproduktion aus. Ihre Prozesse sind auf Geschwindigkeit und minimale Kosten pro Teil ausgerichtet. Dies ist ideal für Komponenten wie Halterungen oder Befestigungselemente, bei denen die Toleranzen großzügig sind und das Design einfach ist.

Im Gegensatz dazu arbeitet ein Spezialist für komplexe Teile anders. Bei PTSMAKE konzentrieren wir uns hier. Die technische Herausforderung ist der Hauptantrieb. Dabei geht es um komplizierte Geometrien, dünne Wände und extrem enge Toleranzen, die für medizinische Implantate oder Triebwerkskomponenten in der Luft- und Raumfahrt erforderlich sind.

Um in diesem High-End-Segment erfolgreich zu sein, bedarf es mehr als nur der Formgebung. Er erfordert tiefgreifende Kenntnisse in der Materialwissenschaft und Prozesskontrolle. Zum Beispiel ist die Kontrolle der Sinterparameter7 wird unglaublich kritisch. Kleine Abweichungen können sich drastisch auf die mechanischen Eigenschaften und die Maßhaltigkeit des fertigen Teils auswirken.

Unsere Erfahrung aus früheren Projekten zeigt, dass dieses Segment eine echte Partnerschaft erfordert. Wir arbeiten oft schon in der Entwurfsphase eng mit unseren Kunden zusammen, um die Herstellbarkeit zu gewährleisten. Dieser kooperative Ansatz ist unerlässlich, wenn wir fortschrittliche Metall-Spritzgießdienstleistungen für kritische Anwendungen anbieten.

Technische Anforderungen nach Segmenten

| Anforderung | Simple Part Provider | Anbieter komplexer Teile |

|---|---|---|

| Technische Unterstützung | Grundlegendes DFM-Feedback | Vertieftes kollaboratives Design |

| Qualitätskontrolle | Standard-Messschieber, Sichtprüfungen | CMM, CT-Scannen, SPC |

| Kompetenz im Werkzeugbau | Hochgeschwindigkeit, Multikavität | Komplexe Aktionen, enge Toleranzen |

| Materialkenntnisse | Standard-Legierungen | Kundenspezifische Ausgangsstoffe, exotische Materialien |

Der MIM-Markt ist geteilt. Anbieter mit hohen Stückzahlen legen bei einfachen Teilen den Schwerpunkt auf Kosten und Geschwindigkeit. Spezialisten hingegen liefern Präzision und Zuverlässigkeit für komplexe, unternehmenskritische Komponenten, die von Anfang bis Ende fortschrittliche Technik und Qualitätskontrolle erfordern.

Wie wählt man das richtige Material für das Teil eines Kunden aus?

Die Auswahl des richtigen Materials ist ein wichtiger erster Schritt. Er stellt sicher, dass das endgültige Teil perfekt funktioniert und kosteneffektiv ist. Mein Prozess beginnt immer mit dem Verständnis Ihrer spezifischen Bedürfnisse. Diese Grundlage verhindert später kostspielige Fehler.

Wichtige Kundenanforderungen

Wir beginnen mit der Definition der wesentlichen Eigenschaften des Teils. Dazu gehört eine ausführliche Diskussion, um jede Einschränkung und jedes Ziel zu erfassen. Wir dokumentieren diese Anforderungen klar und deutlich.

| Anforderung | Beschreibung |

|---|---|

| Mechanische Festigkeit | Die Belastung, der das Teil standhalten muss. |

| Korrosionsbeständigkeit | Einwirkung von Feuchtigkeit oder Chemikalien. |

| Härte | Widerstandsfähigkeit gegen Verschleiß und Abrieb. |

| Zielkosten | Das Budget für jeden Teil. |

Dieser systematische Ansatz stellt sicher, dass wir kein kritisches Detail übersehen.

Ein tieferer Einblick in Materialkompromisse

Die Wahl eines Materials ist selten einfach. Oft geht es darum, konkurrierende Eigenschaften gegeneinander abzuwägen. Man kann nicht immer maximale Festigkeit, maximale Korrosionsbeständigkeit und minimale Kosten in einer Legierung haben. Die wahre Kunst besteht darin, das optimale Gleichgewicht für Ihre Anwendung zu finden.

Vergleich der Materialien der Bewerber

Bei früheren Projekten von PTSMAKE haben wir Matrizen zum Vergleich von Materialien erstellt. Dieses visuelle Werkzeug hilft den Kunden, die Kompromisse klar zu erkennen. So kann beispielsweise ein rostfreier Stahl eine hohe Korrosionsbeständigkeit aufweisen, aber teurer sein als ein niedrig legierter Stahl.

| Material | Relative Stärke | Relative Korrosionsbeständigkeit | Relative Kosten |

|---|---|---|---|

| 17-4 PH Edelstahl | Hoch | Hoch | Mittel |

| 316L-Edelstahl | Mittel | Sehr hoch | Hoch |

| 4140 Niedriglegierter Stahl | Sehr hoch | Niedrig | Niedrig |

Jenseits des Datenblatts: Verarbeitbarkeit

Das Datenblatt eines Materials sagt nicht alles aus. Wir müssen auch seine Verarbeitbarkeit beim MIM berücksichtigen. Einige Legierungen fließen besser in komplexe Formen. Andere haben möglicherweise höhere, weniger vorhersehbare Schrumpfungsraten während des Sinterns. Wir analysieren auch Eigenschaften wie die Wärmeausdehnungskoeffizient8. Dies wirkt sich darauf aus, wie sich ein Teil bei Temperaturänderungen verhält, insbesondere wenn es Teil einer Baugruppe ist. Unsere Erfahrung mit Metall-Spritzgießdienstleistungen hilft uns, dieses Verhalten vorherzusagen.

Ein strukturierter Ansatz bei der Materialauswahl ist entscheidend. Dazu gehören die Festlegung klarer Anforderungen, die sorgfältige Abwägung der Kompromisse zwischen den in Frage kommenden Materialien und die Berücksichtigung der praktischen Aspekte des Herstellungsprozesses. Auf diese Weise wird sichergestellt, dass das endgültige Teil sowohl den Leistungsanforderungen als auch den Budgetvorgaben entspricht.

Wie berechnet man die tatsächlichen Kosten eines MIM-Teils?

Die Berechnung der tatsächlichen Kosten eines MIM-Teils geht über einen einfachen Kostenvoranschlag hinaus. Es geht darum, die vollen Kosten zu verstehen. So wird sichergestellt, dass es später keine Überraschungen gibt.

Diese wahren Kosten umfassen offensichtliche und versteckte Ausgaben. Sie müssen die direkten Kosten wie Material und Maschinenzeit berücksichtigen. Indirekte Kosten wie die Amortisation von Werkzeugen und die Ausschussrate sind für ein genaues Bild jedoch ebenso wichtig.

Zentrale Kostenkategorien

| Direkte Kosten | Indirekte Kosten |

|---|---|

| Ausgangsstoff | Amortisation von Werkzeugen |

| Maschinenzeit | Ausschußquote |

| Arbeit | Qualitätskontrolle |

| Energie | Overhead |

Um die wahren Kosten zu ermitteln, brauchen wir ein einfaches, aber umfassendes Modell. Es geht nicht nur darum, Zahlen zu addieren, sondern eine klare Perspektive auf alle Faktoren zu haben, die zum Endpreis pro Teil beitragen.

Aufbau des Kostenmodells

Die Grundformel lautet:

Wahre Kosten pro Teil = (Direkte Gesamtkosten + Indirekte Gesamtkosten) / Anzahl der Gutteile

Wir wollen diese Komponenten aufschlüsseln.

Direkte Kosten

Dies sind Kosten, die direkt mit der Herstellung der einzelnen Teile verbunden sind.

- Ausgangsmaterial: Der Preis der Metallpulver- und Bindemittelmischung.

- Maschinenzeit: Die Kosten für den Betrieb von Guss-, Entbinderungs- und Sinteranlagen.

- Arbeit: Die Löhne für das Personal, das die Teile und Maschinen bearbeitet.

Indirekte Kosten

Diese Kosten werden auf viele Projekte verteilt.

- Amortisation von Werkzeugen: Die Werkzeugkosten werden auf das erwartete Produktionsvolumen verteilt. Ein höheres Volumen bedeutet niedrigere Kosten pro Teil.

- Ausschußrate: Nicht jedes produzierte Teil ist perfekt. Die Kosten für die ausrangierten Teile müssen durch die guten Teile aufgefangen werden.

- Qualitätsinspektion: Zeit und Ausrüstung für die Inspektion tragen zu den Kosten bei.

- Unkosten: Damit werden Miete, Nebenkosten und Verwaltungspersonal abgedeckt. Angemessen Gemeinkosten-Zuweisung9 ist entscheidend für eine faire Preisgestaltung bei unseren Metall-Spritzgießdienstleistungen.

Wenn Sie sich dieses Gesamtbild ansehen, können Sie das Angebot eines Anbieters wirklich bewerten. Wir bei PTSMAKE setzen auf Transparenz und helfen Ihnen, diese Faktoren für eine erfolgreiche Partnerschaft zu verstehen.

Bei der Berechnung der Vollkosten muss man über das Offensichtliche hinausblicken. Indem Sie sowohl die direkten als auch die indirekten Kosten einbeziehen, von den Rohstoffen bis zu den Gemeinkosten, erhalten Sie ein wahrheitsgetreues finanzielles Bild. So wird sichergestellt, dass Ihr Projekt langfristig rentabel und nachhaltig ist.

Bewertung des maschinell bearbeiteten Teils eines Kunden für die Umwandlung in MIM.

Hier finden Sie einen umfassenden Rahmen, den wir bei PTSMAKE verwenden. Er hilft bei der Entscheidung, ob der Wechsel zu MIM für Ihr Teil der richtige Schritt ist.

Wir prüfen vier Schlüsselbereiche. Diese erste Prüfung vermittelt ein klares Bild vom Potenzial des Teils.

Checkliste für die Erstbewertung

| Faktor | Ideal für MIM |

|---|---|

| Geometrie | Komplexe, verschlungene Formen |

| Jährliches Volumen | Hoch (z.B. 10.000+ Einheiten) |

| Material | Standard-MIM-Legierungen |

| Toleranzen | Mäßig, nicht extrem eng |

Mit diesem strukturierten Ansatz lassen sich schnell starke Kandidaten für unsere Metallspritzgussdienste identifizieren. Das spart Zeit und konzentriert unsere Bemühungen effektiv.

Eintauchen in die Kosten-Nutzen-Analyse

Eine vollständige Bewertung geht über die erste Checkliste hinaus. Wir müssen uns die Zahlen ansehen, um den Return on Investment (ROI) zu berechnen. An dieser Stelle wird eine detaillierte Kosten-Nutzen-Analyse entscheidend.

Der wichtigste Kompromiss sind die Werkzeugkosten im Vorfeld gegenüber den langfristigen Einsparungen beim Preis pro Teil. Bei der maschinellen Bearbeitung fallen keine Werkzeugkosten an, aber jedes Teil ist teuer. Beim MIM-Verfahren sind die anfänglichen Werkzeugkosten erheblich. Der Preis pro Teil sinkt jedoch drastisch.

Beispiel für einen Kostenvergleich

Schauen wir uns die Kosten an. Der Schlüssel liegt darin, den Break-even-Punkt zu finden, an dem die Gesamtkosten von MIM geringer sind als die der maschinellen Bearbeitung. Dies beinhaltet die Abschreibung10 der Werkzeugkosten über den Produktionslauf.

| Kostenkomponente | CNC-Bearbeitung | Metall-Spritzgießen (MIM) |

|---|---|---|

| Investitionen in Werkzeuge | $0 | Hoch (z. B. $15.000 - $50.000+) |

| Kosten pro Teil | Hoch | Sehr niedrig (oft 50-80% weniger) |

| Breakeven-Volumen | K.A. | In der Regel 10.000 - 20.000+ Einheiten |

Bei früheren Projekten von PTSMAKE haben wir erlebt, dass Kunden innerhalb des ersten Jahres die Gewinnzone erreicht haben. Dies geschieht, wenn ihr jährliches Volumen hoch genug ist. Die langfristigen Einsparungen können beträchtlich sein und sich direkt auf das Endergebnis auswirken. Wir arbeiten eng mit unseren Kunden zusammen, um diese Analyse zu erstellen.

Ein strukturierter Bewertungsrahmen ist der Schlüssel. Dabei werden zunächst Geometrie, Volumen, Material und Toleranzen bewertet. Anschließend werden in einer detaillierten Kosten-Nutzen-Analyse die finanzielle Rentabilität und der ROI ermittelt, um die endgültige Entscheidung zu treffen.

Entwerfen Sie einen kompletten Arbeitsablauf für ein hochvolumiges Sensorgehäuse für die Automobilindustrie.

Ein erfolgreiches Projekt erfordert einen soliden Plan. Er dient als unser Fahrplan. Dieser Plan schließt nahtlos an jede Phase an. Er stellt sicher, dass wir vom Entwurf bis zur Massenproduktion ohne kostspielige Verzögerungen vorankommen.

Von der Blaupause zur Produktion

Die Reise beginnt mit einem detaillierten Kickoff. Wir definieren jede Anforderung im Voraus. Diese Klarheit ist entscheidend für den Erfolg. Jede Phase baut auf der letzten auf.

Wichtige Meilensteine des Projekts

Hier ist ein typischer Plan auf hoher Ebene. Er zeigt, wie wir diese komplexen Projekte strukturieren.

| Phase | Wichtigste Aktivitäten | Geschätzte Dauer |

|---|---|---|

| 1. Planung | Anforderungsanalyse, Teamaufbau | 1 Woche |

| 2. Entwurf | Werkzeugkonstruktion, DFM, Simulation | 3-4 Wochen |

| 3. Ausführung | Werkzeugbau, Prozesseinrichtung, PQP | 5-7 Wochen |

| 4. Validierung | PPAP-Einreichung, Pilotlauf | 2-3 Wochen |

| 5. Produktion | Hochfahren und Automatisierung | Laufend |

Diese Struktur sorgt dafür, dass alle an einem Strang ziehen. Sie stellt sicher, dass wir jeden kritischen Meilenstein erreichen.

Integration von Aktivitäten auf dem kritischen Pfad

Ein guter Plan integriert die wichtigsten Aktivitäten. Er behandelt sie nicht als separate Aufgaben. Werkzeugkonstruktion und Prozessentwicklung müssen zusammen erfolgen. Diese Synergie ist der Ursprung der Effizienz. Bei PTSMAKE nutzen wir DFM (Design for Manufacturability), um diese beiden Welten vom ersten Tag an zu verbinden.

Der Qualitätsrahmen: PQP und PPAP

Qualität ist kein nachträglicher Gedanke. Wir erstellen einen vorläufigen Qualitätsplan (Preliminary Quality Plan, PQP) während der Werkzeugerstellungsphase. In diesem Plan sind alle Prüfpunkte aufgeführt. Er definiert Messmethoden und Kontrollgrenzen.

Unsere Qualitätsingenieure führen Studien durch wie Gage R&R11. Dadurch wird sichergestellt, dass unsere Messsysteme zuverlässig sind, noch bevor wir das erste Teil herstellen.

Die PQP geht dann in das vollständige Verfahren zur Genehmigung von Produktionsteilen (PPAP) über.

| PPAP-Element | Beschreibung |

|---|---|

| Designaufzeichnungen | Alle Zeichnungen und Spezifikationen. |

| Prozess-Flussdiagramm | Eine Karte des gesamten Produktionsprozesses. |

| PFMEA | Analyse potenzieller Prozessfehler. |

| Kontrollplan | Dokument, das die Qualitätskontrollen beschreibt. |

| MSA | Berichte zur Messsystemanalyse. |

Die Ramp-Up-Strategie

Sobald der PPAP genehmigt ist, beginnen wir mit dem Hochfahren der Produktion. Wir beginnen mit einem geringeren Volumen. Dies ermöglicht uns die Feinabstimmung der automatisierten Produktionszelle. Wir überwachen die wichtigsten Kennzahlen, um Stabilität zu gewährleisten. Dann fahren wir die volle Kapazität hoch und erfüllen die hohen Anforderungen der Automobilindustrie.

Ein integrierter Projektplan ist für großvolumige Automobilteile nicht verhandelbar. Er verbindet die Werkzeugkonstruktion, die Prozessentwicklung, die Qualitätssicherung und den Produktionsanlauf. Dieser ganzheitliche Ansatz gewährleistet Qualität, mindert Risiken und garantiert einen reibungslosen Start von Anfang bis Ende.

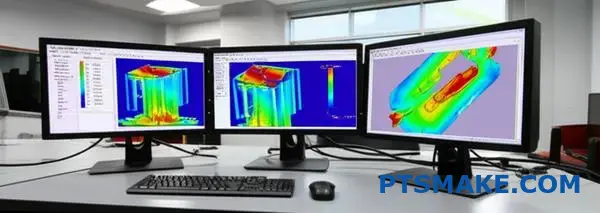

Wie würden Sie die Mold-Flow-Simulation einsetzen, um das Risiko eines Projekts zu verringern?

Die Integration moderner Technologien ist entscheidend. Wir verwenden Simulationssoftware bereits in der Entwurfsphase. So können wir Probleme erkennen, bevor sie auftreten.

Dieser proaktive Ansatz ist von entscheidender Bedeutung. Er spart viel Zeit und Geld. Wir warten nicht auf physische Prototypen, um Fehler zu finden.

Vorhersage potenzieller Probleme bei der Formgebung

Unser Schwerpunkt liegt auf der Erkennung häufiger Mängel. Dazu gehören Lufteinschlüsse, Schweißnähte und ungleichmäßige Füllmuster. Die Simulation zeigt uns genau, wo diese auftreten können.

Häufige Fehler, die durch Simulation aufgedeckt werden

| Defekt Typ | Risiko ohne Simulation |

|---|---|

| Luftschleusen | Lücken, Brandflecken |

| Schweißnähte | Schwachstellen in der Struktur |

| Ungleichmäßige Füllung | Verzug, Einfallstellen |

Wir nutzen die Simulationsdaten, um intelligente Entscheidungen zu treffen. Das ist nicht nur Theorie. Unsere technischen Entscheidungen werden davon direkt beeinflusst, bevor der Stahl geschnitten wird. Es ist eine digitale Blaupause für den Erfolg.

Optimierung von Schieber- und Angusssystemen

Eines der ersten Dinge, auf die wir achten, ist die Position des Anschnitts. Ein schlecht platzierter Anschnitt kann fast alle gängigen Gussfehler verursachen. Die Simulation zeigt uns die ideale Stelle für eine glatte, gleichmäßige Füllung.

Dadurch werden Druck und Spannung im Teil reduziert. Außerdem lässt sich so steuern, wie der Kunststoff abkühlt. Wir können auch das Angusssystem optimieren, um die Effizienz zu steigern und bei jedem Schuss Material zu sparen.

Verfeinern der Teilegeometrie

Manchmal sagen uns die Daten, dass die Konstruktion des Teils selbst das Problem ist. Wir sehen vielleicht Bereiche mit hoher Belastung oder sagen Probleme mit volumetrische Schrumpfung12. Wir arbeiten dann mit den Kunden zusammen, um die Wandstärken anzupassen oder Verrundungen hinzuzufügen. Diese kleinen Änderungen haben große Auswirkungen auf die Endqualität. Dieses Detail ist besonders wichtig für komplexe Projekte, zu denen auch unsere Metall-Spritzgießdienste gehören.

So führen die Daten zu direkten Maßnahmen:

| Simulation Befund | Entwurf Ergriffene Maßnahmen |

|---|---|

| Hoher Füllungsdruck | Vergrößerung des Gates oder Hinzufügen weiterer Gates |

| Schweißnaht im kritischen Bereich | Verschieben Sie das Tor, um die Schweißlinie zu verschieben. |

| Potenzial für Einfallstellen | Ändern Sie das Design der Rippen/Knöpfe oder passen Sie die Dicke an |

Kurz gesagt, der frühzeitige Einsatz der Mold-Flow-Simulation ist ein entscheidender Faktor. Sie ermöglicht es uns, Probleme beim Formen digital vorherzusagen und zu lösen. Wir optimieren die Position der Anschnitte und das Design der Teile, um einen reibungsloseren Produktionsprozess und ein qualitativ hochwertigeres Endprodukt zu gewährleisten, bevor wir den Stahl schneiden.

Starten Sie Ihr Metall-Spritzgießprojekt mit PTSMAKE noch heute

Sind Sie bereit, neue Effizienz und Qualität für Ihre komplexen, hochvolumigen Komponenten zu erschließen? Wenden Sie sich jetzt an PTSMAKE, um ein maßgeschneidertes Angebot für Metall-Spritzgießdienstleistungen zu erhalten. Unser Expertenteam wird schnell reagieren und Ihnen dabei helfen, Zeit zu sparen, Kosten zu senken und vom Prototyp bis zur Produktion Spitzenleistungen zu erzielen.

Erfahren Sie mehr über dieses wichtige MIM-Material, um Ihr Teiledesign für die Fertigung zu optimieren. ↩

Erfahren Sie mehr über dieses thermische Verfahren, bei dem Metallpartikel zu einem festen, hochdichten Teil verschmolzen werden. ↩

Erfahren Sie, wie sich diese kritische Phase auf die endgültige Präzision und Festigkeit Ihrer MIM-Teile auswirkt. ↩

Verstehen Sie die kritische Entbinderungsphase und wie sie sich auf die Integrität des fertigen Teils auswirkt. ↩

Erfahren Sie, wie sich eine gleichmäßige Materialfestigkeit in allen Richtungen auf die Leistung und die Designfreiheit von Teilen auswirkt. ↩

Erfahren Sie, wie diese chemische Behandlung eine schützende Oxidschicht erzeugt, die die Korrosionsbeständigkeit eines Teils deutlich erhöht. ↩

Entdecken Sie, wie die präzise Kontrolle dieser Variablen die Integrität und Leistung der Teile gewährleistet. ↩

Erfahren Sie, wie sich diese Eigenschaft auf die Integrität und Dimensionsstabilität von Teilen bei Temperaturschwankungen auswirkt. ↩

Erfahren Sie, wie Sie mit einer korrekten Gemeinkostenkalkulation einen transparenten, fairen Preis für Ihre Komponenten erhalten. ↩

Verstehen Sie, wie sich die Werkzeugkosten auf die Produktionsläufe verteilen, um Ihre Gewinnschwelle zu berechnen. ↩

Sehen Sie, wie diese Analyse die Konsistenz und Zuverlässigkeit Ihrer Messinstrumente für die Qualitätskontrolle validiert. ↩

Erfahren Sie, wie sich die Materialschrumpfung auf die Maßhaltigkeit und die Endqualität Ihres Teils auswirken kann. ↩