Die Suche nach dem richtigen Fertigungspartner für die CNC-Bearbeitung von Messing kann sich schwierig anfühlen, wenn Sie mit knappen Fristen, komplexen Spezifikationen und Budgetbeschränkungen jonglieren müssen. Wahrscheinlich haben Sie schon einmal die Frustration erlebt, mit Lieferanten zu tun zu haben, die zwar Präzision versprechen, aber keine gleichbleibende Qualität liefern, oder, schlimmer noch, kritische Liefertermine verpassen, die Ihren gesamten Projektzeitplan gefährden.

Bei der CNC-Bearbeitung von Messing werden Präzisionsfertigungstechniken mit vielseitigen Messinglegierungen kombiniert, um qualitativ hochwertige Komponenten für Elektronik-, Automobil-, Sanitär- und Industrieanwendungen herzustellen. Der Erfolg hängt von der richtigen Auswahl der Legierung, der Optimierung des Designs und der Wahl erfahrener Fertigungspartner ab.

Die Landschaft der Messingbearbeitung hat sich in den letzten Jahren erheblich weiterentwickelt. Neue Legierungszusammensetzungen und fortschrittliche CNC-Technologien eröffnen Möglichkeiten, die noch vor wenigen Jahren nicht vorhanden waren. Ganz gleich, ob Sie Prototypen für eine neue Produktlinie entwickeln oder eine Großserienproduktion anstreben, das Wissen um die neuesten Innovationen in der Messingbearbeitung kann den Unterschied zwischen einem Projekt, das die Erwartungen übertrifft, und einem, das die grundlegenden Anforderungen nur schwer erfüllen kann, ausmachen.

Innovative Anwendungen der CNC-Bearbeitung von Messing in verschiedenen Branchen.

Haben Sie schon einmal damit gekämpft, ein Material zu finden, das stark, leitfähig und korrosionsbeständig ist und dabei auch noch gut aussieht? Dieser Spagat führt oft zu Designkompromissen, die Sie dazu zwingen, eine wichtige Eigenschaft für eine andere zu opfern.

Die CNC-Bearbeitung von Messing ist ein vielseitiges Fertigungsverfahren, mit dem präzise Komponenten für Branchen wie Elektronik, Automobilbau, Sanitärtechnik und sogar Musikinstrumente hergestellt werden. Seine weite Verbreitung ist auf die einzigartige Kombination aus hervorragender Bearbeitbarkeit, Korrosionsbeständigkeit, elektrischer Leitfähigkeit und Ästhetik von Messing zurückzuführen.

Wenn Kunden mit einem neuen Projekt an uns bei PTSMAKE herantreten, ist die Materialauswahl eines der ersten und wichtigsten Gespräche. Messing steht häufig auf der Auswahlliste, und das aus gutem Grund. Seine Vielseitigkeit ist bemerkenswert. Der Zauber von cnc-Bearbeitung von Messing liegt in der Fähigkeit, diese Legierung in unglaublich präzise Teile umzuwandeln, die ganz unterschiedliche Funktionen erfüllen. Schauen wir uns an, wie einige Schlüsselindustrien diese Eigenschaften nutzen.

Das Rückgrat der modernen Elektronik

In der Elektronikbranche ist Leistung nicht verhandelbar. Die Komponenten müssen zuverlässig, leitfähig und langlebig sein. Messing ist ein beliebtes Material für Stecker, Klemmen und Buchsen. Und warum? Seine hervorragende elektrische Leitfähigkeit sorgt für eine stabile Signal- und Stromübertragung, was für alle Arten von Geräten, von Verbrauchern bis hin zu industriellen Steuerungssystemen, von entscheidender Bedeutung ist. Aber es geht nicht nur um die Leitfähigkeit. Diese Teile sind oft klein und komplex. Die freie Bearbeitung von Legierungen wie C360 Brass ermöglicht es uns, enge Toleranzen und komplizierte Geometrien effizient zu realisieren und so die Produktionskosten in Grenzen zu halten, ohne die Qualität zu beeinträchtigen. Die inhärente Korrosionsbeständigkeit des Materials bedeutet auch, dass diese kritischen Verbindungen im Laufe der Zeit nicht abgenutzt werden, selbst in weniger idealen Umgebungen.

Zuverlässigkeit im Automobil- und Sanitärbereich

Die Automobil- und die Sanitärindustrie haben einen gemeinsamen Bedarf: Bauteile, die ständig Flüssigkeiten, Temperaturschwankungen und Druck ausgesetzt sind. Hier kann Messing wirklich glänzen. In Automobilsystemen finden Sie maschinell bearbeitete Messingkomponenten in Fittings, Ventilgehäusen und Sensorgehäusen. Sie widerstehen der Korrosion durch Kraftstoff, Öl und Kühlmittel und gewährleisten so die Langlebigkeit der Fahrzeugsysteme.

Auch in der Sanitärtechnik ist Messing seit Jahrzehnten ein Standard. Ventile, Armaturen und Wasserhähne aus Messing widerstehen Rost und mineralischen Ablagerungen im Wasser. Bei früheren Projekten haben wir sorgfältig Messinglegierungen ausgewählt, die resistent sind gegen Entzinkung1Eine Form der Korrosion, die das Material im Laufe der Zeit schwächen kann, um sicherzustellen, dass die fertigen Teile für den langfristigen Gebrauch sicher und haltbar sind.

| Industrie | Gemeinsame Komponenten aus Messing | Wichtigste Eigenschaft Leveraged |

|---|---|---|

| Elektronik | Steckverbinder, Klemmen, Stifte | Elektrische Leitfähigkeit, Bearbeitbarkeit |

| Automobilindustrie | Sensorgehäuse, Schlauchanschlüsse | Korrosionsbeständigkeit, Langlebigkeit |

| Klempnerarbeiten | Ventile, Wasserhähne, Rohrverschraubungen | Korrosionsbeständigkeit, antibakteriell |

| Industriell | Zahnräder, Lager, Buchsen | Geringe Reibung, Verschleißfestigkeit |

Diese Tabelle ist eine Momentaufnahme, aber die Anwendungsmöglichkeiten sind weitaus umfangreicher. Die reibungsarme Qualität von Messing macht es auch ideal für Teile von Industriemaschinen wie Zahnräder und Lager, wodurch der Verschleiß verringert und die Lebensdauer der Geräte verlängert wird.

Neben den rein funktionalen Aspekten nimmt Messing einen besonderen Platz in Branchen ein, in denen Ästhetik und Sinneseindrücke von größter Bedeutung sind. Die visuellen und sogar akustischen Eigenschaften von Messing eröffnen eine ganze Reihe neuer innovativer Anwendungen, die weit über Industriearmaturen hinausgehen. Es ist diese Mischung aus Schönheit und Kraft, die Messing zu einem so faszinierenden Material macht, mit dem man arbeiten kann.

Der Schnittpunkt von Kunst und Präzision

Denken Sie an den warmen, resonanten Klang einer Trompete oder eines Saxophons. Diese Qualität ist kein Zufall. Die akustischen Eigenschaften von Messing sind der Grund, warum es das Material der Wahl für viele Musikinstrumente ist. Durch präzise cnc-Bearbeitung von Messingkönnen wir Mundstücke, Ventilgehäuse und Klappen mit exakten Abmessungen herstellen, die den Klang, die Tonhöhe und die Spielbarkeit des Instruments beeinflussen. Das Verfahren ermöglicht die Herstellung komplexer interner Passagen und Oberflächen, die glatt und frei von Unebenheiten sind, was für einen ordnungsgemäßen Luftstrom und die Tonerzeugung unerlässlich ist. Die Möglichkeit, das Material zu einer brillanten, goldähnlichen Oberfläche zu polieren, verleiht ihm den letzten Schliff klassischer Schönheit.

Luxusgüter und dekorative Hardware

Die ästhetische Anziehungskraft von Messing erstreckt sich auch auf die Welt der Luxusgüter, insbesondere in der Uhrenindustrie und bei hochwertigem Schmuck. Die Zahnräder und Platinen im Inneren einer mechanischen Uhr werden häufig aus Messing gefertigt. Seine Stabilität und Bearbeitbarkeit ermöglichen die Herstellung von winzigen, hochpräzisen Komponenten, die das Herzstück eines Zeitmessers bilden. Darüber hinaus bietet sein natürlicher Goldton einen schönen Kontrast zu Stahl und anderen Materialien, und es kann mit Gold oder Rhodium überzogen werden, um verschiedene Oberflächen zu erhalten.

Diese Anziehungskraft macht Messing auch zu einem beliebten Material für dekorative Beschläge.

Vom Entwurf zum Endprodukt

Wenn ein Kunde mit einem Entwurf für ein Luxusprodukt zu uns kommt, z. B. für einen hochwertigen Rasierklingengriff oder einen individuellen Schrankknopf, ist Messing oft der erste Kandidat. Hier ein kurzer Blick darauf, warum es so geeignet ist:

| Merkmal | Vorteil für Luxusgüter | Beispiel |

|---|---|---|

| Ästhetik | Warme, goldene Farbe, die schön altert. | Uhrenetuis, Designer-Stifte |

| Gewicht | Hat ein befriedigendes Gewicht, das Qualität vermittelt. | Maßgeschneiderte Knöpfe, hochwertige Wasserhähne |

| Oberfläche | Kann poliert, gebürstet oder plattiert werden. | Dekorative Beleuchtungskörper, Schmuck |

| Gefühl | Glatt und fest im Griff. | Hochwertige Produkthüllen |

Seine Fähigkeit, sich in elegante, komplizierte Formen zu verwandeln und dann perfekt zu bearbeiten, macht es zum Traum eines jeden Designers. Auch die Patina, die es im Laufe der Zeit entwickelt, kann ein begehrtes Merkmal sein, das dem Objekt einen Hauch von Charakter und Geschichte verleiht.

Von den kritischen elektrischen Anschlüssen in Ihrem Telefon bis hin zu den präzisen Zahnrädern in einer Luxusuhr ist Messing ein überraschend vielseitiges Arbeitspferd. Seine einzigartige Mischung aus Eigenschaften - Leitfähigkeit, Korrosionsbeständigkeit, Bearbeitbarkeit und Ästhetik - macht es zu einem unverzichtbaren Material. Durch präzise CNC-Bearbeitung können wir Messing so formen, dass es die anspruchsvollen Spezifikationen zahlreicher Branchen erfüllt, und so beweisen, dass ein seit Jahrhunderten bekanntes Material immer noch an der Spitze moderner Innovationen und Designs stehen kann.

Die Auswahl der richtigen Messinglegierung für CNC-gefertigte Teile.

Haben Sie sich schon einmal für eine Messinglegierung entschieden, um dann festzustellen, dass diese in der Praxis durch unerwartete Korrosion oder Rissbildung versagt? Eine falsche Wahl kann Ihr gesamtes Design und Ihr Budget gefährden.

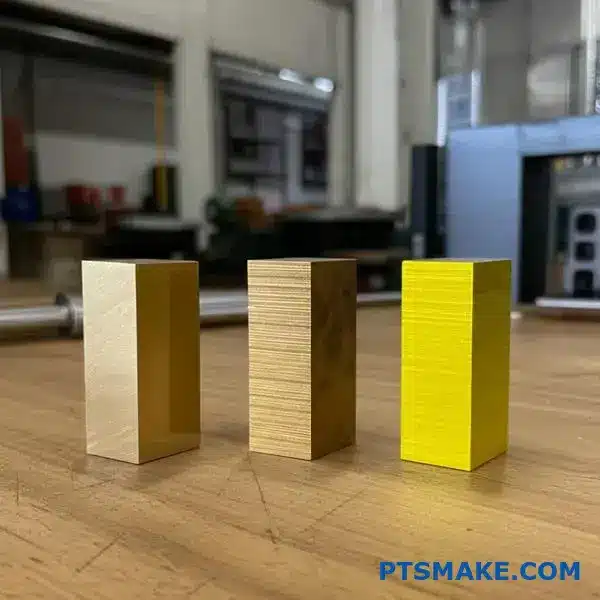

Die Auswahl der richtigen Messinglegierung bedeutet, dass ihre Eigenschaften - Bearbeitbarkeit, Haltbarkeit und Korrosionsbeständigkeit - auf die spezifische Anwendung Ihres Teils abgestimmt werden müssen. Der Schlüssel liegt darin, zu verstehen, wie sich der Kupfer-, Zink- und Bleigehalt auf die Leistung auswirkt, was sich direkt auf die Endkosten und die Zuverlässigkeit Ihrer CNC-gefertigten Teile auswirkt.

Die wichtigsten Bestandteile verstehen: Kupfer, Zink und Blei

Die Eigenschaften jeder Messinglegierung hängen von ihrer chemischen Zusammensetzung ab. Das Verhältnis von Kupfer zu Zink ist der wichtigste Faktor, aber auch andere Elemente, insbesondere Blei, spielen eine entscheidende Rolle.

Kupfer ist das Grundmetall. Ein höherer Kupfergehalt verbessert im Allgemeinen die Korrosionsbeständigkeit, die elektrische Leitfähigkeit und die Duktilität. Dadurch lässt sich die Legierung leichter formen oder biegen, ohne dass sie bricht.

Bei der Herstellung von Messing wird dem Kupfer Zink zugesetzt. Ein höherer Zinkgehalt erhöht die Festigkeit und Härte des Materials, kann aber seine Korrosionsbeständigkeit verringern. Ein häufiges Problem bei hochverzinktem Messing, das korrosiven Umgebungen ausgesetzt ist, ist Entzinkung2Dabei wird das Zink selektiv aus der Legierung ausgelaugt und hinterlässt eine poröse, geschwächte Kupferstruktur.

Blei ist die geheime Zutat für die hervorragende Bearbeitbarkeit. Es löst sich nicht in der Messingmatrix auf. Stattdessen liegt es als kleine, weiche Partikel vor, die beim Schneiden als Schmiermittel und Spanbrecher wirken. Dies ist der Grund, warum "freischneidende" oder "frei zerspanende" Messinglegierungen so beliebt sind für cnc-Bearbeitung von Messing.

Der Zerspanbarkeitsindex: Eine kritische Metrik

Um zu standardisieren, wie leicht ein Material bearbeitet werden kann, verwendet die Industrie eine Bewertung der Bearbeitbarkeit. Dieser Index basiert auf einem Prozentsatz, wobei C360 Free-Cutting Brass mit 100% als Referenzwert dient. Eine Legierung mit einer Bewertung von 70% ist 70% so leicht zu bearbeiten wie C360. Eine höhere Einstufung bedeutet schnellere Schnittgeschwindigkeiten, längere Werkzeugstandzeiten und eine bessere Oberflächengüte, was sich oft in niedrigeren Kosten pro Teil niederschlägt.

Hier ist ein schneller Vergleich einiger gängiger Messinglegierungen, mit denen wir bei PTSMAKE arbeiten:

| Legierung (UNS-Nr.) | Allgemeiner Name | Zusammensetzung (ca. %) | Bewertung der Bearbeitbarkeit |

|---|---|---|---|

| C26000 | Kartusche Messing | 70% Cu, 30% Zn | 30% |

| C36000 | Freischneiden von Messing | 61.5% Cu, 35.5% Zn, 3% Pb | 100% |

| C38500 | Architektonische Bronze | 57% Cu, 40% Zn, 3% Pb | 90% |

| C46400 | Marine-Messing | 60% Cu, 39,2% Zn, 0,8% Sn | 30% |

Gleichgewicht zwischen Festigkeit und Verformbarkeit

Es gibt immer einen Kompromiss zwischen der Festigkeit einer Legierung und ihrer Verformbarkeit (oder Duktilität).

- Alpha Brasses (z. B. C260): Sie haben einen höheren Kupfergehalt (als 65%) und eine einphasige Kristallstruktur. Sie sind sehr dehnbar und eignen sich hervorragend für Kaltverformungsprozesse wie Tiefziehen, Drehen und Biegen. Ihre Festigkeit ist jedoch geringer.

- Alpha-Beta Brasses (z. B. C360, C385): Mit mehr Zink haben diese Legierungen eine zweiphasige Struktur, die sie stärker und härter, aber weniger dehnbar macht. Sie sind ideal für die spanabhebende Bearbeitung, aber nicht für eine umfassende Kaltumformung.

Für ein Bauteil wie ein Munitionsgehäuse, das durch Tiefziehen geformt wird, ist C260 Cartridge Brass die perfekte Wahl. Für ein Gewindefitting, das eine umfangreiche Bearbeitung und mäßige Festigkeit erfordert, ist C360 der Industriestandard.

Ein praktischer Vergleich der gängigen Messinglegierungen

Die Wahl der richtigen Legierung hängt oft von den spezifischen Anforderungen der Anwendung ab. In unseren Projekten bei PTSMAKE helfen wir unseren Kunden häufig bei dieser Entscheidung, indem wir uns auf die Hauptfunktion des Teils konzentrieren.

Für die Hochgeschwindigkeitsbearbeitung: C360 Freischneiden von Messing

Dies ist das Arbeitspferd der cnc-Bearbeitung von Messing Welt aus gutem Grund. Sein Bleigehalt von 3% verleiht ihm eine unübertroffene Zerspanbarkeit von 100%. Die Späne brechen sauber ab und ermöglichen hohe Schnittgeschwindigkeiten, minimalen Werkzeugverschleiß und hervorragende Oberflächengüten direkt auf der Maschine. Dies macht die Maschine extrem kosteneffizient für die Großserienproduktion von Teilen wie Verschlüssen, Ventilkomponenten, Armaturen und Beschlägen. Wenn Ihr Teil komplexe Geometrien und enge Toleranzen erfordert, die durch spanende Bearbeitung erzeugt werden, ist C360 fast immer der Ausgangspunkt.

Für Festigkeit und Korrosionsbeständigkeit: C464 Marine-Messing

Wenn ein Teil für den Einsatz im Meer oder in einer stark korrosiven Umgebung bestimmt ist, ist C464 die beste Wahl. Es enthält etwa 1% Zinn, was die Entzinkung in Salzwasser erheblich hemmt. Obwohl die Zerspanbarkeit nur 30% beträgt, sind die verbesserte Haltbarkeit und Korrosionsbeständigkeit für Anwendungen wie Schiffsteile, Propellerwellen und Ventilschäfte, die Meerwasser ausgesetzt sind, nicht verhandelbar. Der Nachteil der langsameren Bearbeitungsgeschwindigkeit wird durch die Langlebigkeit des Teils gerechtfertigt.

Für hervorragende Kaltbearbeitung: C260 Patronenmessing

C260, auch bekannt als 70/30-Messing, hat die beste Duktilität unter den gängigen Messingen. Aufgrund seiner gummiartigen Beschaffenheit und seiner geringen Bearbeitbarkeit (30%) ist es kein guter Kandidat für die Bearbeitung. Stattdessen liegt seine Stärke in seiner Fähigkeit, gebogen, geformt und in komplexe Formen gezogen zu werden, ohne zu brechen. Es wird für dekorative Gegenstände, Lampenbefestigungen und Munitionshülsen verwendet, bei denen das Material in eine präzise Form gebracht werden muss, ohne dabei an Haltbarkeit einzubüßen.

Kosten-Wirksamkeit: Mehr als nur der Materialpreis

Ein häufiger Fehler ist die Auswahl einer Legierung allein auf der Grundlage ihres Preises pro Pfund. Die wahre Kosteneffizienz ist eine Kombination aus Materialkosten, Bearbeitungszeit und Lebenszyklusleistung. C360 mag zwar etwas höhere Materialkosten als einige andere Messinglegierungen haben, aber seine unglaubliche Bearbeitbarkeit kann die Zykluszeiten um über 50% im Vergleich zu einer Legierung wie C464 reduzieren. Diese Verringerung der Bearbeitungszeit und des Werkzeugverschleißes macht das fertige Teil oft billiger. Umgekehrt könnte die Verwendung einer weniger teuren, aber korrosionsanfälligen Legierung in einer kritischen Anwendung zu vorzeitigem Versagen und kostspieligem Ersatz führen, so dass eine robustere Legierung wie C464 auf lange Sicht die wirtschaftlichere Wahl ist.

Die Auswahl der richtigen Messinglegierung ist ein entscheidender Schritt, der ein Gleichgewicht zwischen Leistung und Kosten herstellt. Der Schlüssel liegt darin, die Eigenschaften der Legierung, die durch ihren Kupfer-, Zink- und Bleigehalt bestimmt werden, an die Endanwendung des Teils anzupassen. C360 eignet sich hervorragend für die Hochgeschwindigkeitsbearbeitung, C464 bietet eine hervorragende Korrosionsbeständigkeit für Schiffsanwendungen, und C260 ist ideal für Teile, die eine umfangreiche Umformung erfordern. Die Berücksichtigung der Bearbeitbarkeit und der Anforderungen des Lebenszyklus, nicht nur des Materialpreises, gewährleistet das zuverlässigste und kostengünstigste Ergebnis für Ihre cnc-Bearbeitung von Messing Projekt.

Design-Optimierung für CNC-gefräste Komponenten aus Messing.

Haben Sie schon einmal ein Messingbauteil entworfen, das im CAD perfekt aussah, aber in der Produktion große Kopfschmerzen und Kostenüberschreitungen verursachte? Das ist ein sehr häufiges frustrierendes Szenario.

Bei der Optimierung des Designs Ihrer Messingkomponenten geht es darum, die Leistungsanforderungen mit der Herstellbarkeit in Einklang zu bringen. Durch die Vereinfachung der Geometrie, die Festlegung praktischer Toleranzen und Oberflächenbeschaffenheiten und die frühzeitige Zusammenarbeit mit Ihrem Fertigungspartner können Sie die Kosten erheblich senken, den Ausschuss minimieren und die Funktionalität des fertigen Teils verbessern.

Großartige Entwürfe für die CNC-Bearbeitung von Messing entstehen nicht einfach so; sie sind das Ergebnis bewusster Entscheidungen, die den Fertigungsprozess von Anfang an berücksichtigen. Es ist ein Dialog zwischen der Vision des Konstrukteurs und den Realitäten in der Werkstatt. Ziel ist es, ein Teil zu schaffen, das nicht nur funktional, sondern auch effizient zu produzieren ist. Diese Effizienz schlägt sich direkt in niedrigeren Kosten und kürzeren Vorlaufzeiten nieder.

Abwägen von Toleranzen und Kosten

Eines der häufigsten Probleme, die wir bei PTSMAKE beobachten, ist die Übertolerierung. Ingenieure wenden oft enge Toleranzen auf ein ganzes Teil an, selbst bei unkritischen Merkmalen. Präzision ist zwar wichtig, aber unnötig enge Toleranzen erhöhen die Bearbeitungszeit und die Kosten drastisch. Jede engere Toleranz kann präzisere Werkzeuge, langsamere Schnittgeschwindigkeiten und zusätzliche Prüfschritte erfordern. Der Schlüssel ist, enge Toleranzen nur dort anzuwenden, wo sie funktionell notwendig sind. Bei nicht zusammenpassenden Oberflächen oder unkritischen Merkmalen können die Kosten durch die Verwendung von Standardtoleranzen um bis zu 25-30% gesenkt werden, basierend auf unseren früheren Projektdaten. Fragen Sie sich immer: "Muss dieses Merkmal wirklich so genau sein?" Die Antwort wird oft Ihre Konstruktion und Ihr Budget vereinfachen.

Oberflächenbehandlung: Funktion vs. Ästhetik

Die Oberflächenbeschaffenheit ist ein weiterer Bereich, in dem die Designabsicht die Kosten stark beeinflussen kann. Eine spiegelglatte Oberfläche sieht zwar beeindruckend aus, erfordert aber mehrere Feinbearbeitungsgänge und manchmal sekundäre Verfahren wie Polieren oder Läppen. Für ein Messingbauteil, das sich im Inneren befindet und nicht sichtbar ist, ist eine Standardoberfläche (z. B. 125 Ra µin) oft völlig ausreichend. Bei einem Teil, das tribologisch3 Eigenschaften kritisch sind, wie z. B. bei einem Lager oder einer Dichtungsfläche, ist eine bestimmte, glattere Oberfläche nicht verhandelbar. Der Entwurf sollte eindeutig unterschiedliche Oberflächenbeschaffenheiten für verschiedene Bereiche des Bauteils auf der Grundlage ihrer Funktion vorsehen.

| Merkmal Typ | Empfohlene Toleranz | Typische Oberflächengüte (Ra µin) | Auswirkungen auf die Kosten |

|---|---|---|---|

| Passende Oberflächen | ±0,001" (±0,025 mm) | 32 - 63 | Hoch |

| Durchgangslöcher | ±0,005" (±0,127 mm) | 125 | Niedrig |

| Extern, nicht-funktional | ±0,010" (±0,254 mm) | 125 - 250 | Niedrig |

| Versiegeln von Oberflächen | ±0,002" (±0,050 mm) | 16 - 32 | Sehr hoch |

Vereinfachung der Teilegeometrie

Komplexe Geometrien können eine Herausforderung sein, selbst bei modernen 5-Achsen-Maschinen. Hier sind einige Geometrie-Tipps für die CNC-Bearbeitung von Messing:

- Innenecken: Vermeiden Sie scharfe Innenecken. Standardschneidwerkzeuge haben einen Radius. Wenn Sie also einen Innenradius wählen, der etwas größer ist als der Radius des Werkzeugs, vermeiden Sie langsamere und teurere Verfahren wie das Erodieren.

- Dünne Mauern: Messing ist ein relativ weiches Metall. Zu dünne Wände können bei der Bearbeitung vibrieren oder sich verziehen, was zu Ungenauigkeiten führt. Als allgemeine Regel gilt, dass die Wandstärke über 0,030 Zoll (0,75 mm) liegen sollte.

- Tiefe Taschen: Je tiefer die Tasche, desto länger muss das Werkzeug sein. Längere Werkzeuge sind weniger steif, was zu Ratterern und einer schlechten Oberflächengüte führen kann. Eine gute Faustregel ist, die Taschentiefe auf weniger als das Sechsfache des Werkzeugdurchmessers zu begrenzen.

Über die grundlegenden Prinzipien von Geometrie und Toleranzen hinaus muss bei einer effektiven Designoptimierung der gesamte Lebenszyklus des Teils und seine Interaktion mit dem Fertigungsprozess berücksichtigt werden. Hier ist die frühzeitige Zusammenarbeit mit Ihrem Fertigungspartner von unschätzbarem Wert. Ein Maschinenbauer kann Einblicke geben, die aus einem CAD-Modell allein nicht immer ersichtlich sind.

Funktionale Merkmale intelligent integrieren

Die Entwicklung funktionaler Merkmale unter Berücksichtigung der Herstellbarkeit ist entscheidend.

- Fäden: Bei der Konstruktion von Gewinden sollten Sie nach Möglichkeit Standardgrößen angeben. Kundenspezifische Gewinde erfordern spezielle Werkzeuge, die zusätzliche Kosten und Vorlaufzeiten verursachen. Sehen Sie außerdem am Ende des Gewindes eine Entlastungsrille vor. So kann das Werkzeug austreten, was Werkzeugbruch verhindert und ein sauberes Gewinde gewährleistet. Achten Sie bei Innengewinden darauf, dass das Loch mit dem richtigen Vorbohrdurchmesser gebohrt wird und tief genug ist, um die gesamte Gewindelänge plus einen kleinen Spielraum aufzunehmen.

- Hinterschneidungen: Hinterschneidungen sind möglich, erfordern aber spezielle "Lollipop"- oder "T-Nut"-Fräser. Wenn ein Hinterschnitt erforderlich ist, muss er mit genügend Freiraum für den Ein- und Austritt des Werkzeugs konstruiert werden. Bei einigen früheren Projekten haben wir mit Kunden zusammengearbeitet, um ein Teil in zwei einfachere Komponenten umzugestalten, die später zusammengefügt werden, wodurch ein komplexer und kostspieliger Hinterschnitt vollständig vermieden werden konnte.

Werkstoffspezifisches Design für Messing

Messing ist für seine hervorragende Bearbeitbarkeit bekannt, die hohe Schnittgeschwindigkeiten und Vorschübe ermöglicht. Ihr Entwurf kann davon profitieren. Da es kleine, überschaubare Späne erzeugt, sind Merkmale wie tiefe Löcher und kleine Taschen in Messing leichter zu bearbeiten als in gummiartigen Materialien wie Aluminium oder Edelstahl. Die hohe Wärmeleitfähigkeit des Materials bedeutet jedoch, dass sich die Wärme schnell aufbauen kann. Konstruktionen, die einen guten Kühlmittelfluss ermöglichen, sind von Vorteil. Vermeiden Sie tiefe, enge Schlitze, in denen sich Späne und Wärme festsetzen können.

| Entwurfsüberlegungen | Standard-Ansatz | Optimiert für die CNC-Bearbeitung von Messing | Nutzen Sie |

|---|---|---|---|

| Integration von Merkmalen | Mehrere separate Teile | Kombinieren von Merkmalen in einem einzigen Teil | Verkürzte Montagezeit, verbesserte Festigkeit |

| Zugang zum Werkzeug | Komplexe innere Merkmale | Design für klare Werkzeugwege | Schnellere Bearbeitung, besseres Finish |

| Entgraten | Manuelles Entgraten vorausgesetzt | Kleine Fasen an allen Kanten hinzufügen | Geringere Nachbearbeitungskosten |

| Werkstückträger | Keine besonderen Merkmale | Temporäre Laschen oder ebene Flächen hinzufügen | Sicherere Einrichtung, höhere Genauigkeit |

Die Macht der frühen Zusammenarbeit

Der effektivste Tipp, den ich Ihnen geben kann, ist die frühzeitige Einbindung Ihres Bearbeitungspartners in den Entwurfsprozess. Schicken Sie ihm ein vorläufiges Modell, bevor Sie Ihre Zeichnungen fertigstellen. Bei PTSMAKE geben wir oft Feedback zum Design for Manufacturability (DFM), das potenzielle Probleme aufzeigt und kleinere Änderungen vorschlägt. Ein 10-minütiges Gespräch kann oft Tage an Bearbeitungszeit und einen erheblichen Teil des Budgets einsparen. Dieser kooperative Ansatz stellt sicher, dass das endgültige Design nicht nur ein theoretischer, sondern auch ein praktischer und kosteneffektiver Erfolg ist.

Die Optimierung eines Designs für die CNC-Messingbearbeitung ist ein strategischer Prozess, der sich auszahlt. Dabei geht es nicht darum, die Leistung Ihres Teils zu beeinträchtigen, sondern seine Herstellbarkeit zu verbessern. Indem Sie sich auf praktikable Toleranzen, funktionale Oberflächen und eine vereinfachte Geometrie konzentrieren, können Sie Komponenten erstellen, die alle technischen Anforderungen effizient erfüllen. Denken Sie daran, dass eine frühzeitige Zusammenarbeit mit Ihrem Fertigungspartner der Schlüssel zur Erschließung von Kosteneinsparungen und zur Gewährleistung des Erfolgs Ihres Entwurfs vom CAD-Bildschirm bis zum fertigen Teil ist.

Nachhaltige Praktiken in der CNC-Bearbeitung von Messing?

Haben Sie jemals über den ökologischen Fußabdruck Ihrer Präzisionsmessingteile nachgedacht? Es ist einfach, sich auf das Endprodukt zu konzentrieren, aber was ist mit dem Abfall und der Energie, die für seine Herstellung verbraucht werden?

Die nachhaltige CNC-Bearbeitung von Messing minimiert die Auswirkungen auf die Umwelt, indem sie sich auf Schlüsselstrategien konzentriert. Dazu gehören das Recycling von fast 100% Messingschrott, der Einsatz energieeffizienter Anlagen und die Anwendung von Lean-Manufacturing-Prinzipien zur drastischen Reduzierung von Materialabfall und Energieverbrauch.

Den ökologischen Fußabdruck verstehen

Um wirklich etwas zu verbessern, müssen wir zunächst die Auswirkungen verstehen. Der Prozess der Umwandlung eines rohen Messingblocks in ein fertiges Bauteil hat mehrere Berührungspunkte mit der Umwelt. Es geht nicht nur um das glänzende Teil am Ende, sondern um die gesamte Reise. Bei früheren Projekten von PTSMAKE haben wir dies aufgeschlüsselt, um herauszufinden, wo wir die größten Verbesserungen für unsere Kunden und den Planeten erzielen können.

Materialabfälle: Mehr als nur Schrott

Bei der Bearbeitung von Messing entstehen Späne und Schleifstaub. Dieses Restmaterial kann manchmal einen erheblichen Teil des ursprünglichen Werkstücks ausmachen. Wenn es nicht richtig gehandhabt wird, wird es zu reinem Abfall. Neben dem offensichtlichen Materialverlust werden auch Energie und Ressourcen verbraucht, um das neue Material überhaupt erst zu gewinnen und zu verarbeiten. Jedes Gramm Messing, das wir vor der Mülldeponie bewahren, ist ein Gewinn. Eine umfassende Ökobilanz4 würde die gesamten Auswirkungen dieser Abfälle vom Abbau bis zur Entsorgung aufzeigen.

Energieverbrauch: Der stromfressende Prozess

CNC-Maschinen sind leistungsstarke Werkzeuge, deren Betrieb viel Strom erfordert. Die Spindel, die Servos, die Kühlmittelpumpen und die Steuereinheiten verbrauchen alle Energie. Ältere Maschinen können besonders ineffizient sein und verbrauchen auch im Leerlauf Strom. Die Energiebilanz umfasst auch die Beleuchtung der Fabrik, die HLK-Systeme und die Luftkompressoren. Eine Senkung dieses Verbrauchs ist nicht nur gut für die Umwelt, sondern senkt auch direkt die Betriebskosten.

Kühlmittel und Emissionen

Schneidflüssigkeiten oder Kühlmittel sind unerlässlich für cnc-Bearbeitung von Messing. Sie reduzieren die Hitze, schmieren das Schneidwerkzeug und spülen die Späne weg. Herkömmliche Kühlmittel auf Erdölbasis lassen sich jedoch nur schwer sicher entsorgen und können Nebel in der Luft erzeugen. Ordnungsgemäßes Management, Filtration und eine Umstellung auf umweltfreundlichere, biobasierte Alternativen sind entscheidend für einen nachhaltigen Betrieb.

Ein einfacher Vergleich zeigt den Weg nach vorn:

| Aspekt | Traditioneller Ansatz | Nachhaltiger Ansatz |

|---|---|---|

| Materialabfälle | Schrott ist ein Nebenprodukt | Schrott ist eine Ressource, die vollständig recycelt werden muss |

| Energieeinsatz | Maschinen laufen kontinuierlich | Energieeffiziente Maschinen mit Leerlauf-Stopp-Funktionen |

| Kühlmittel | Entsorgen-und-Ersetzen-Mentalität | Filtration, Recycling und Verwendung von biobasierten Flüssigkeiten |

| Prozess | Ausschließlicher Fokus auf die Teilleistung | Konzentration auf die Effizienz des Gesamtprozesses |

Umsetzbare Strategien für die Bearbeitung von Rohmessing

Die Auswirkungen zu verstehen, ist der erste Schritt; Maßnahmen zu ergreifen, schafft erst den Wandel. Nachhaltigkeit ist nicht nur ein Schlagwort, sondern eine Reihe praktischer Grundsätze, die zu einem effizienteren, verantwortungsvolleren und oft auch rentableren Herstellungsprozess führen. Wir haben festgestellt, dass die Umsetzung dieser Strategien nicht nur unseren ökologischen Fußabdruck verkleinert, sondern auch einen besseren Wert schafft.

Die Kraft des Recyclings: Auf dem Weg zum Null-Schrott

Messing hat einen einzigartigen Vorteil: Es ist nahezu unendlich oft recycelbar, ohne dass die Qualität darunter leidet. Diese Eigenschaft ist der Grundstein für eine nachhaltige cnc-Bearbeitung von Messing. Ein Null-Ausschuss-Betrieb ist ein realistisches Ziel. In unserem Werk arbeiten wir mit einem geschlossenen Kreislaufsystem. Alle Messingspäne, Späne und ausgemusterten Teile werden sorgfältig gesammelt, getrennt und an zertifizierte Recyclingunternehmen weitergeleitet. Dieses Material wird dann eingeschmolzen und zu neuem Messingmaterial umgeformt, das für die Bearbeitung bereit ist. Dieser Prozess verbraucht deutlich weniger Energie - bis zu 80-90% weniger - als die Herstellung von Messing aus rohem Kupfer und Zinkerz.

Investitionen in energieeffiziente Technologie

Moderne CNC-Maschinen werden im Hinblick auf Energieeffizienz konstruiert. Merkmale, die früher selten waren, werden heute zum Standard. Dazu gehören:

- Intelligentes Standby: Maschinen schalten nicht benötigte Komponenten nach einer gewissen Zeit der Inaktivität automatisch ab.

- Hocheffiziente Motoren: Spindel- und Servomotoren sind so konstruiert, dass sie maximale Leistung bei minimaler Energieaufnahme liefern.

- Regeneratives Bremsen: Einige fortschrittliche Systeme fangen die Energie beim Abbremsen auf und speisen sie in das Stromnetz zurück, ähnlich wie bei einem Hybridauto.

Die Umrüstung auf diese Technologie stellt eine Anfangsinvestition dar, aber die langfristigen Einsparungen bei den Energierechnungen sind erheblich.

Prinzipien der schlanken Produktion in Aktion

Bei der schlanken Fertigung geht es im Wesentlichen um die Beseitigung von Verschwendung in all ihren Formen - nicht nur von Material. Die Anwendung dieser Prinzipien in einer Bearbeitungsumgebung führt zu beeindruckenden Ergebnissen.

| Schlankheitsprinzip | Anwendung in der CNC-Bearbeitung von Messing | Nutzen für die Umwelt |

|---|---|---|

| 5S (Sortieren, Ordnen, Glänzen, Standardisieren, Erhalten) | Ein aufgeräumter Arbeitsbereich verhindert Fehler und verringert den Bedarf an Nacharbeit. | Weniger Ausschussteile bedeuten weniger verschwendetes Material und weniger Energie. |

| Just-in-Time (JIT) | Die Materialien werden bestellt und die Teile nur nach Bedarf hergestellt. | Minimiert die Energie für die Lagerhaltung und reduziert das Risiko der Materialveralterung. |

| Kaizen (Kontinuierliche Verbesserung) | Wir analysieren und optimieren regelmäßig die Werkzeugwege für kürzere Zykluszeiten. | Weniger Maschinenlaufzeit bedeutet direkt einen geringeren Energieverbrauch pro Teil. |

Durch die ständige Verbesserung unserer Prozesse steigern wir nicht nur die Effizienz, sondern verringern auch systematisch unsere Umweltauswirkungen.

Nachhaltige Praktiken bei der CNC-Bearbeitung von Messing sind nicht nur eine ethische Entscheidung, sondern auch eine kluge Geschäftsstrategie. Wenn wir die Auswirkungen von Abfall, Energie und Emissionen auf die Umwelt verstehen, können wir effektive Lösungen umsetzen. Zu den wichtigsten Maßnahmen gehören die Einführung eines soliden Recyclingprogramms mit dem Ziel, keinen Abfall zu produzieren, die Investition in energieeffiziente Maschinen und die Einführung von Lean-Prinzipien. Diese Schritte reduzieren unseren ökologischen Fußabdruck, senken die Betriebskosten und sorgen für eine widerstandsfähigere und verantwortungsvollere Produktion für die Zukunft.

Abfallmanagement und Einhaltung von Umweltvorschriften bei der CNC-Bearbeitung.

Haben Sie sich schon einmal gefragt, ob die Abfallentsorgungsmethoden Ihrer Werkstatt wirklich den Vorschriften entsprechen oder nur eine tickende Zeitbombe mit potenziellen Geldstrafen und Umweltschäden sind? Die Komplexität der Vorschriften kann überwältigend sein.

Ein effektives Abfallmanagement bei der CNC-Bearbeitung beinhaltet die Trennung von Abfallströmen wie Messingspäne und Kühlmittel, die Einhaltung von Vorschriften wie dem Resource Conservation and Recovery Act (RCRA) der EPA und die Inanspruchnahme von zertifizierten Entsorgungsdiensten, um Umweltverschmutzung zu vermeiden und die vollständige Einhaltung der Umweltvorschriften sicherzustellen.

Eine ordnungsgemäße Abfallbewirtschaftung ist nicht nur "grün", sondern auch eine rechtliche und ethische Notwendigkeit. Die Nichteinhaltung von Umweltvorschriften kann zu hohen Geldstrafen, Betriebsstilllegungen und einer Schädigung des Rufs eines Unternehmens führen. Der Kern der Einhaltung von Vorschriften liegt darin, dass man genau weiß, womit man es zu tun hat und welche Regeln für die Entsorgung gelten.

Die wichtigsten Abfallströme verstehen

In jedem Geschäft mit Schwerpunkt auf cnc-Bearbeitung von MessingIn der Praxis stoßen Sie auf drei primäre Abfallkategorien, von denen jede ihre eigenen Herausforderungen und gesetzlichen Anforderungen mit sich bringt.

- Metallspäne und Späne: Messingspäne sind das offensichtlichste Nebenprodukt. Messing selbst ist zwar in hohem Maße recycelbar, kann aber durch Schneidflüssigkeiten und Öle verunreinigt werden. Diese Verunreinigung bestimmt, wie es gehandhabt und verarbeitet werden muss.

- Gebrauchte Kühl- und Schmiermittel: Diese Flüssigkeiten zersetzen sich mit der Zeit, wobei sich Metallpartikel, Fremdöle und Bakterien ansammeln. Ihre unsachgemäße Entsorgung, z. B. durch Abgießen in den Abfluss, ist illegal und für die Umwelt katastrophal.

- Ölige Lappen und Absorptionsmittel: Materialien, die zur Reinigung von Maschinen und Teilen verwendet werden, sind mit Ölen und Lösungsmitteln gesättigt und werden in vielen Ländern als gefährlicher Abfall eingestuft.

Die Regulierungslandschaft

Sich mit Umweltgesetzen auseinanderzusetzen, kann sich wie ein Vollzeitjob anfühlen. In den USA legt die Environmental Protection Agency (EPA) die wichtigsten Normen im Rahmen des Resource Conservation and Recovery Act (RCRA) fest. Die staatlichen und lokalen Vorschriften können jedoch noch strenger sein. Die Unkenntnis einer lokalen Verordnung ist keine gültige Verteidigung. Der Schlüssel ist die Dokumentation. Jeder Tropfen Altöl und jedes Pfund kontaminierter Späne muss von seiner Entstehung (Wiege) bis zu seiner endgültigen Entsorgung (Grab) nachgewiesen werden. Das Versäumnis, diese Dokumentation zu führen, ist ein häufiger und kostspieliger Fehler. Unsachgemäße Entsorgung kann zu Boden- und Grundwasserkontaminationen führen, bei denen schädliche Chemikalien eine toxische Sickerwasser5 die das umliegende Ökosystem für Jahrzehnte vergiftet.

| Abfallstrom | Primäre Schadstoffe | Gemeinsame regulatorische Leitlinie |

|---|---|---|

| Messingspäne | Schneidöle, Schmiermittel | Muss vor dem Recycling frei von überschüssiger Flüssigkeit sein |

| Gebrauchte Kühlmittel | Trampelöle, Metallabrieb, Bakterien | Verbot der Abwasserentsorgung; muss behandelt werden |

| Kontaminierte Lappen | Lösungsmittel, Öle | Muss in versiegelten, beschrifteten Behältern gelagert werden |

| Hydraulik-/Schmieröle | Schwermetalle, Zusatzstoffe | Einstufung als gefährlicher Abfall; erfordert einen zugelassenen Spediteur |

Über die bloße Einhaltung der Vorschriften hinaus kann die Einführung proaktiver und innovativer Abfallbewirtschaftungsstrategien einen erheblichen Wert schaffen. Sie verringern die langfristige Haftung, verbessern die betriebliche Effizienz und steigern das Markenimage. Moderne Lösungen konzentrieren sich nicht nur auf die Entsorgung, sondern auch auf die Reduzierung und Wiederverwendung von Abfällen und verwandeln Abfallströme in potenzielle Einnahmequellen. Bei unserer Arbeit mit den Kunden von PTSMAKE haben wir festgestellt, dass ein vorausschauender Ansatz im Umgang mit Abfällen oft versteckte Ineffizienzen im gesamten Produktionsprozess aufdeckt.

Innovative Recycling- und Entsorgungslösungen

Ziel ist es, die einfache Entsorgungsmentalität "aus den Augen, aus dem Sinn" zu überwinden. Die Technologie bietet bessere Möglichkeiten der Abfallbehandlung, die sowohl ökologisch als auch wirtschaftlich überlegen sind.

Für Messingsplitter:

Anstatt lose, nasse Späne zu einem niedrigen Preis an einen Schrotthändler zu verkaufen, sollten Sie in eine Späneschleuder oder Brikettierpresse investieren. Eine Späneschleuder nutzt die Zentrifugalkraft, um einen hohen Prozentsatz der Schneidflüssigkeit aus den Spänen zurückzugewinnen. Eine Brikettierpresse verdichtet die trockenen Späne zu dichten Pucks. Unserer Erfahrung nach zahlen Schrotthändler einen Aufpreis für diese Briketts, da sie leichter zu transportieren und zu schmelzen sind und das zurückgewonnene Kühlmittel gefiltert und wiederverwendet werden kann, was die Kosten für den Kauf neuer Flüssigkeit erheblich senkt.

Für Kühlmittel und Schmierstoffe:

Kühlmittel-Recycling-Systeme werden immer leichter zugänglich. Technologien wie Fremdölabschäumer, Zentrifugen und Koaleszenzanlagen können die Lebensdauer Ihrer Kühlschmierstoffe drastisch verlängern. Durch die kontinuierliche Entfernung von Verunreinigungen wird die Leistung des Kühlmittels aufrechterhalten, die Häufigkeit der vollständigen Reinigung der Maschine verringert und die Menge der zu entsorgenden Abfallflüssigkeit minimiert. Einige Betriebe, mit denen wir zusammengearbeitet haben, konnten mit diesen Systemen ihre Kühlmittelabfallmenge um über 70% reduzieren.

Die Wahl umweltfreundlicher Alternativen

Der beste Weg, Abfall zu vermeiden, ist, ihn gar nicht erst entstehen zu lassen. Der Markt für umweltfreundliche Bearbeitungsflüssigkeiten ist ausgereift und bietet leistungsstarke Optionen, die weniger schädlich für die Umwelt und Ihre Mitarbeiter sind.

| Flüssigkeitstyp | Leistungsmerkmale | Auswirkungen auf die Umwelt |

|---|---|---|

| Erdölbasiert | Hohe Schmierfähigkeit, stabil | Hoch; nicht erneuerbar, Entsorgung ist gefährlich |

| Halbsynthetisch | Gute Balance zwischen Kühlung und Schmierung | Mäßig; enthält Petroleum |

| Vollsynthetisch | Ausgezeichnete Kühlung, lange Lebensdauer | Gering; biologisch abbaubare Optionen verfügbar |

| Auf pflanzlicher Basis (Ester) | Ausgezeichnete Schmierfähigkeit, biologisch abbaubar | Sehr gering; erneuerbar, hohe Bedienersicherheit |

Die Umstellung auf eine biologisch abbaubare Schneidflüssigkeit auf pflanzlicher Basis kann zum Beispiel die Entsorgung vereinfachen und die mit Ölnebel in der Werkstatt verbundenen Gesundheitsrisiken verringern. Der Anschaffungspreis mag zwar etwas höher sein, aber die Gesamtbetriebskosten sind oft niedriger, wenn man die geringeren Entsorgungskosten und die sicherere Arbeitsumgebung berücksichtigt.

Das Abfallmanagement in der CNC-Bearbeitung erfordert ein Verständnis sowohl der gesetzlichen Verpflichtungen als auch der verfügbaren praktischen Lösungen. Durch die korrekte Identifizierung von Abfallströmen, die Einhaltung von Vorschriften wie dem RCRA und die Verfolgung der Entsorgung vermeiden Sie Geldstrafen und Umweltschäden. Die Einführung innovativer Technologien für das Recycling von Messingspänen und Kühlmitteln sowie die Wahl umweltfreundlicher Flüssigkeitsalternativen gewährleistet nicht nur die Einhaltung der Vorschriften, sondern steigert auch die betriebliche Effizienz und Rentabilität. Dies ist ein strategischer Schritt in Richtung eines nachhaltigeren und verantwortungsvolleren Herstellungsprozesses.

Qualitätssicherung und Inspektionstechniken für CNC-Teile aus Messing?

Haben Sie sich schon einmal Gedanken darüber gemacht, dass ein einziges Messingteil, das nicht den Spezifikationen entspricht, Ihren gesamten Projektplan zum Scheitern bringen könnte? Wie stellen Sie sicher, dass jedes Teil perfekt zu Ihrem Entwurf passt, und zwar jedes Mal?

Moderne Prüftechniken wie Koordinatenmessgeräte (KMG) und optische Scanner in Verbindung mit einer strengen Rückverfolgbarkeit und Dokumentation sind von grundlegender Bedeutung, um die Maßgenauigkeit, Oberflächenintegrität und Gesamtqualität von CNC-gefertigten Messingteilen zu gewährleisten und sicherzustellen, dass sie den strengsten Industrienormen entsprechen.

Moderne Inspektionsmethoden für kompromisslose Präzision

Das Erreichen enger Toleranzen bei Messingteilen erfordert nicht nur eine fachkundige Bearbeitung, sondern auch eine Überprüfung mit Hilfe moderner Messgeräte. Traditionelle Werkzeuge wie Messschieber und Mikrometer haben ihre Berechtigung, aber für komplexe Geometrien und hochpräzise Anforderungen reichen sie einfach nicht aus. Moderne Prüftechnik macht Schluss mit dem Rätselraten und liefert objektive, wiederholbare Daten. Bei PTSMAKE integrieren wir diese Werkzeuge direkt in unseren Qualitätsworkflow, um jedes kritische Merkmal der von uns hergestellten Teile zu überprüfen.

Koordinatenmessmaschine (CMM)

Das KMG ist der Eckpfeiler der modernen Qualitätssicherung in der Präzisionsfertigung. Es berührt mit einem hochempfindlichen Tastkopf verschiedene Punkte auf der Oberfläche eines Teils und erstellt eine 3D-Karte seiner Geometrie. Diese Daten werden dann direkt mit dem ursprünglichen CAD-Modell verglichen. Für komplexe CNC-Messing-Bearbeitungsprojekte mit komplizierten Merkmalen und engen GD&T-Angaben (Geometric Dimensioning and Tolerancing) ist ein KMG unabdingbar. Es kann Merkmale genau messen, die mit Handwerkzeugen unmöglich zu überprüfen sind, wie z. B. die tatsächliche Position, Ebenheit und Profiltoleranzen. Nach unserer Erfahrung mit Kunden aus der Automobil- und Luftfahrtindustrie sind KMG-Berichte oft ein obligatorisches Dokument, das einen unbestreitbaren Beweis für die Einhaltung der Vorschriften liefert.

Optische und berührungslose Messung

Für bestimmte Anwendungen, insbesondere für Großserien oder Teile mit empfindlichen Oberflächen, ist die berührungslose Messung ideal. Optische Messsysteme wie Bildverarbeitungssysteme und Laserscanner erfassen Millionen von Datenpunkten in Sekundenschnelle, ohne das Bauteil physisch zu berühren. Dies ist besonders bei Messingteilen von Vorteil, da die Gefahr von Kratzern oder Beschädigungen auf der fertigen Oberfläche vermieden wird. Diese Systeme eignen sich hervorragend zur Überprüfung von 2D-Profilen, zur gleichzeitigen Prüfung mehrerer Merkmale und zur schnellen Erstmusterprüfung. Sie bieten einen umfassenden Überblick über die Oberfläche des Teils und erkennen Abweichungen, die bei berührungsbasierten Methoden übersehen werden könnten. Diese Geschwindigkeit und Genauigkeit helfen uns, die Prozesskontrolle während der Produktion aufrechtzuerhalten und die Konsistenz vom ersten bis zum letzten Teil zu gewährleisten. Wir verwenden eine Kombination dieser Methoden, einschließlich spezieller Werkzeuge für die Oberflächenanalyse wie Profilometrie6um ein vollständiges Bild von der Qualität eines Teils zu erhalten.

Das Rückgrat der Qualität: Rückverfolgbarkeit und Dokumentation

Inspektionswerkzeuge sagen Ihnen, ob ein Teil gut oder schlecht ist, aber ein robustes Qualitätssystem sagt Ihnen warum. An dieser Stelle werden Rückverfolgbarkeit und Dokumentation entscheidend. Sie bieten eine vollständige Historie jedes Teils und schaffen einen transparenten und verantwortlichen Herstellungsprozess. Dabei geht es nicht nur um die Erstellung von Papieren, sondern um den Aufbau eines Systems des Vertrauens und der Kontrolle, das verhindert, dass Mängel jemals den Kunden erreichen. Bei jedem ernsthaften CNC-Messingbearbeitungsprojekt bedeutet ein Versagen bei der Dokumentation ein Versagen bei der Qualitätskontrolle.

Die unverzichtbare Rolle der Rückverfolgbarkeit

Rückverfolgbarkeit bedeutet, dass man jeden Aspekt der Reise eines Teils verfolgen kann. Dies beginnt mit dem Rohmaterial selbst. Wir dokumentieren die Wärmemenge und den Lieferanten der spezifischen Messinglegierung, die für Ihre Teile verwendet wird, um sicherzustellen, dass die Materialeigenschaften Ihren Spezifikationen entsprechen. Von dort aus verfolgen wir, welche Maschine verwendet wurde, wer der Bediener war, das Produktionsdatum und die Ergebnisse jeder Inspektion. Warum ist das so wichtig? Stellen Sie sich vor, eine kritische Komponente fällt im Einsatz aus. Mit der vollständigen Rückverfolgbarkeit können wir sofort die genaue Produktionscharge identifizieren, die Grundursache untersuchen - ob es sich um ein Materialproblem oder eine Prozessabweichung handelt - und alle anderen potenziell betroffenen Teile isolieren. Diese Fähigkeit ist für die Risikominderung unerlässlich, insbesondere in regulierten Branchen.

Dokumentation: Ihr Qualitätsnachweis

Eine klare, konsistente Dokumentation ist die Grundlage für ein zuverlässiges Qualitätsmanagementsystem. Sie stellt sicher, dass die Spezifikationen in jeder Phase verstanden und eingehalten werden. Außerdem bietet sie dem Kunden einen greifbaren Beweis dafür, dass seine Teile korrekt hergestellt und geprüft wurden.

| Dokumenttyp | Zweck |

|---|---|

| Materielles Zertifikat | Überprüft die chemischen und mechanischen Eigenschaften der Rohmessinglegierung. |

| Prüfung des ersten Artikels (FAI) | Ein detaillierter Bericht, der bestätigt, dass das erste produzierte Teil alle Spezifikationen erfüllt. |

| Blatt für die prozessbegleitende Prüfung | Erfasst die während des Produktionslaufs durchgeführten Messungen zur Überwachung der Konsistenz. |

| Abschlussbericht der Inspektion | Liefert eine Zusammenfassung aller abschließenden Maß- und Sichtprüfungen vor dem Versand. |

| Konformitätsbescheinigung (CoC) | Eine formelle Erklärung, dass die Teile alle Kunden- und Industrienormen erfüllen. |

Mit dieser Reihe von Dokumenten wird ein umfassender Qualitätsnachweis für jeden Auftrag erstellt. Bei unserer Arbeit bei PTSMAKE haben wir festgestellt, dass eine klare und gründliche Dokumentation langfristiges Vertrauen schafft, da sie unseren Partnern volles Vertrauen in die Komponenten gibt, die sie erhalten.

Zusammenfassend lässt sich sagen, dass die Erzielung einer überragenden Qualität bei CNC-Messingteilen auf einem doppelten Ansatz beruht. Moderne Prüfgeräte wie KMGs und optische Scanner liefern die harten Daten zur Überprüfung der Maßhaltigkeit und Oberflächenintegrität. Gleichzeitig wird durch ein diszipliniertes System der Rückverfolgbarkeit und eine umfassende Dokumentation ein transparenter und nachvollziehbarer Prozess geschaffen. Diese Kombination stellt sicher, dass jedes Teil nicht nur die Konstruktionsspezifikationen erfüllt, sondern auch durch eine lückenlose Aufzeichnung seines Herstellungsprozesses unterstützt wird, was eine echte Sicherheit darstellt.

Skalierung der Produktion: Vom Prototyping zur CNC-Bearbeitung von Messing in großen Stückzahlen?

Haben Sie schon einmal einen Prototyp aus Messing perfektioniert, um dann festzustellen, dass sich die Skalierung auf die Produktion wie ein Neuanfang anfühlt? Die Kosten, Toleranzen und die Logistik werden plötzlich zu immensen Herausforderungen.

Die Skalierung der Messing-CNC-Bearbeitung von einem einzelnen Prototyp bis hin zur Großserienproduktion erfordert eine grundlegende Änderung der Strategie. Dieser Übergang hängt von der Auswahl der richtigen automatisierten Ausrüstung, der Optimierung jedes Schrittes des Arbeitsablaufs und der Implementierung einer strengen Produktionsplanung ab, um Konsistenz und Effizienz in großem Maßstab zu gewährleisten.

Der Übergang von einem einzigen perfekten Teil zu Tausenden von identischen Teilen ist der Punkt, an dem das eigentliche Engineering beginnt. Die Maschine, mit der Ihr Prototyp hergestellt wurde, wahrscheinlich ein Standard-CNC-Fräs- oder Drehzentrum, ist oft nicht das richtige Werkzeug für die Massenproduktion. Sie ist auf Vielseitigkeit ausgelegt, nicht auf Geschwindigkeit bei hohen Stückzahlen. Eine erfolgreiche Skalierung bedeutet, dass der gesamte Fertigungsprozess neu überdacht werden muss, angefangen bei der Hardware selbst. Wir von PTSMAKE begleiten unsere Partner bei dieser Umstellung und stellen sicher, dass der gewählte Ansatz mit ihren Zielen hinsichtlich Volumen, Komplexität und Kosten übereinstimmt.

Die Auswahl der richtigen Maschinen für die Waage

Der Schlüssel ist die Anpassung der Maschine an die Aufgabe. Für großvolumige Messingteile bieten Spezialmaschinen immense Vorteile in Bezug auf Geschwindigkeit und Kosten pro Teil.

Schweizer Schraubmaschinen

Diese Maschinen sind ideal für kleine, komplexe und schlanke Messingteile. Sie arbeiten, indem sie das Stangenmaterial durch eine Führungsbuchse führen und das Teil direkt in der Nähe des Auflagepunkts bearbeiten. Dies minimiert die Durchbiegung und ermöglicht unglaublich enge Toleranzen bei langen Teilen. Bei Komponenten wie Steckern, Stiften und Wellen kann eine Schweizer Maschine das Teil oft in einem einzigen Arbeitsgang fertigstellen.

Mehrspindeldrehmaschinen

Wenn es bei einfacheren Teilegeometrien auf die Rohgeschwindigkeit ankommt, sind Mehrspindelmaschinen die erste Wahl. Sie haben mehrere Spindeln (in der Regel 6 oder 8), die mehrere Teile gleichzeitig bearbeiten. Während die Trommel weiterschaltet, führt jede Spindel einen anderen Arbeitsgang aus. Durch diese parallele Bearbeitung werden die Zykluszeiten für Großserienaufträge drastisch reduziert.

Automatisierung und Workflow-Integration

Zur Skalierung gehört neben der Hauptmaschine auch die Integration der Automatisierung. Dazu gehören Stangenlader, Teilefänger und Roboterarme, die Teile zwischen den Stationen bewegen. Ein gut durchdachter Arbeitsablauf minimiert die manuelle Handhabung, verringert die Fehleranfälligkeit und sorgt dafür, dass die Maschinen kontinuierlich laufen. Wir richten Produktionslinien oft mit einer Zelluläre Fertigung7 Ansatz, bei dem eine Reihe von Maschinen gruppiert wird, um eine Familie von Teilen zu produzieren, wodurch die Durchlaufzeit verkürzt und der Gesamtfluss verbessert wird. Dies ist ein zentraler Bestandteil einer effektiven cnc-Bearbeitung von Messing im Maßstab.

| Maschinentyp | Am besten für | Band | Zykluszeit |

|---|---|---|---|

| CNC-Dreh-/Fräszentrum | Prototyping, Kleinserien | Niedrig bis mittel | Hoch |

| Schweizer Schraubenmaschine | Kleine, komplizierte Teile | Mittel-Hoch | Mittel |

| Mehrspindeldrehmaschine | Einfache, hochvolumige Teile | Sehr hoch | Niedrig |

Sobald die richtige Ausrüstung vorhanden ist, geht es an die Planung und Ausführung. Eine Maschine ist nur so effizient wie der Prozess, mit dem sie beschickt wird. Die Massenproduktion ist ein Spiel mit der Konsistenz, bei dem sich kleine, wiederholte Ineffizienzen schnell zu erheblichen Kosten und Verzögerungen summieren können. Hier sind eine sorgfältige Planung und die direkte Bewältigung potenzieller Herausforderungen von entscheidender Bedeutung.

Strategische Produktionsplanung

Eine effektive Planung ist das Rückgrat jedes erfolgreichen Fertigungsbetriebs mit hohen Stückzahlen. Dabei geht es nicht nur um die Planung von Maschinenzeiten, sondern auch um die Schaffung eines robusten Systems, das potenzielle Probleme vorhersieht und entschärft.

Verwaltung von Material und Werkzeugen

Bei Messing ist die Materialkonsistenz entscheidend. Wenn wir unser Angebot erweitern, bauen wir Beziehungen zu vertrauenswürdigen Lieferanten auf, um große Mengen Messing mit zertifizierten chemischen Zusammensetzungen zu beziehen. Dies gewährleistet eine vorhersehbare Bearbeitbarkeit vom ersten bis zum letzten Teil. Auch die Werkzeugstrategie ändert sich. Anstatt ein Werkzeug bis zum Bruch laufen zu lassen, setzen wir Systeme zur Überwachung der Werkzeugstandzeit ein. Auf der Grundlage unserer Tests können wir vorhersagen, wann ein Werkzeug zu verschleißen beginnt, und den Austausch während geplanter Stillstandszeiten einplanen, um zu verhindern, dass Teile, die nicht den Spezifikationen entsprechen, und gebrochene Werkzeuge die Produktion aufhalten.

Qualitätskontrolle in großem Maßstab

In der Großserienfertigung ist es unmöglich, jedes einzelne Merkmal an jedem Teil zu prüfen. Stattdessen setzen wir die statistische Prozesskontrolle (SPC) ein. Durch die systematische Entnahme von Stichproben und die Messung wichtiger Merkmale können wir den Prozess in Echtzeit überwachen. Wenn wir einen Trend erkennen, dass eine Abmessung in Richtung einer Toleranzgrenze driftet, können wir eingreifen und den Prozess anpassen, bevor schlechte Teile hergestellt werden. Automatisierte Systeme wie Koordinatenmessgeräte (KMG) und prozessbegleitende Messtaster sind in den Arbeitsablauf integriert und ermöglichen eine effiziente und zuverlässige Überprüfung.

Gemeinsame Herausforderungen bei der Skalierung überwinden

Der Übergang zu hohen Stückzahlen bringt einzigartige Hindernisse mit sich, die beim Prototyping nicht vorhanden sind. Hier erfahren Sie, wie wir sie in unseren Projekten angehen.

| Herausforderung | Unsere Lösung bei PTSMAKE |

|---|---|

| Enge Toleranzen einhalten | Implementieren Sie SPC und automatisierte In-Prozess-Messungen zur Überwachung und Steuerung von Prozessvariablen in Echtzeit. |

| Management der Chip-Evakuierung | Verwenden Sie Hochdruck-Kühlmittelsysteme und optimierte Werkzeugwege, die speziell für die kontinuierliche Messingbearbeitung entwickelt wurden, um Späneansammlungen zu vermeiden. |

| Kostenexplosion | Frühzeitige Durchführung von DFM-Analysen (Design for Manufacturability) und kontinuierliche Optimierung der Zykluszeiten im Mikrosekundenbereich. |

| Sicherstellung der Prozessstabilität | Standardisieren Sie die Einstellungen, dokumentieren Sie alle Prozessparameter und führen Sie eine regelmäßige Maschinenwartung durch, um wiederholbare Leistungen zu gewährleisten. |

Die erfolgreiche Skalierung von einem Prototyp zu einer CNC-Bearbeitung von Messing in hohen Stückzahlen ist ein komplexer, aber überschaubarer Prozess. Er erfordert den Übergang von einer einmaligen Denkweise zu einem systembasierten Ansatz. Der Übergang hängt von der Auswahl spezialisierter, automatisierter Anlagen wie Schweizer Spindelmaschinen oder Mehrspindeldrehautomaten ab. Ebenso wichtig sind optimierte Arbeitsabläufe, eine sorgfältige Produktionsplanung für Materialien und Werkzeuge sowie die Implementierung robuster Qualitätskontrollsysteme wie SPC, um die Herausforderungen in Bezug auf Konsistenz, Kosten und Effizienz in großem Maßstab zu bewältigen.

Kostenoptimierungsstrategien in Projekten zur CNC-Bearbeitung von Messing.

Fällt es Ihnen schwer, Ihr Projektbudget auszugleichen und gleichzeitig die Qualitätsstandards für Ihre Messingteile einzuhalten? Machen unerwartete Kosten Ihre Finanzplanung für die CNC-Bearbeitung von Messing häufig zunichte?

Zur Optimierung der Kosten für die CNC-Bearbeitung von Messing gehören eine intelligente Materialnutzung, die Reduzierung der Rüstzeiten durch DFM (Design for Manufacturability), die Nutzung der Serienfertigung und die Auswahl des richtigen Lieferanten. Die hervorragende Bearbeitbarkeit von Messing bietet von Natur aus einen erheblichen Kostenvorteil gegenüber anderen Metallen und ermöglicht schnellere Zykluszeiten und geringeren Werkzeugverschleiß.

Um die Kosten effektiv zu kontrollieren, müssen wir beim Material selbst ansetzen. Messing besitzt eine einzigartige Kombination von Eigenschaften, die es im Vergleich zu vielen Stählen oder nichtrostenden Stählen für die CNC-Bearbeitung wirtschaftlich machen. Seine Bearbeitbarkeit ist ein Hauptfaktor für Kosteneinsparungen.

Die natürliche Zerspanbarkeit von Messing ausnutzen

Messing ermöglicht wesentlich höhere Schnittgeschwindigkeiten und Vorschubraten. Unsere Tests haben gezeigt, dass die Bearbeitung einer gängigen Messinglegierung wie C360 bis zu fünfmal schneller sein kann als die Bearbeitung von zähem Stahl. Diese Geschwindigkeit schlägt sich direkt in kürzeren Zykluszeiten pro Teil nieder, was die Maschinenzeit und die Arbeitskosten reduziert. Darüber hinaus erzeugt die freie Zerspanung von Messing kleine, handhabbare Späne und verursacht weniger Verschleiß an den Schneidwerkzeugen. Dies verlängert die Lebensdauer der Werkzeuge, verringert die Häufigkeit des Werkzeugwechsels und minimiert das Risiko eines Werkzeugbruchs - alles versteckte Kosten, die sich schnell summieren können. Geringerer Werkzeugverschleiß bedeutet auch eine gleichmäßigere Teilequalität über einen Produktionslauf hinweg, wodurch kostspielige Nacharbeiten vermieden werden.

Intelligente Strategien für die Materialverwendung

Die Art und Weise, wie Sie das Rohmaterial verwalten, ist ein weiterer wichtiger Bereich für die Optimierung. Verschwendetes Material ist verschwendetes Geld.

Near-Net Shape Sourcing

Anstatt mit einem großen Block aus Standardmaterial zu beginnen, sollten Sie die Beschaffung von Material in Betracht ziehen, das den Abmessungen des endgültigen Teils bereits sehr nahe kommt. Die Verwendung von stranggepressten Profilen oder Stangen in Sondergröße minimiert die Menge an Material, die weggearbeitet werden muss. Dies senkt nicht nur die Materialkosten, sondern verkürzt auch die Bearbeitungszeit, was einen doppelten Kostenvorteil mit sich bringt. In vergangenen Projekten haben wir bei PTSMAKE Kunden geholfen, den Materialabfall um über 30% zu reduzieren, indem wir einfach auf endkonturnahes Material umgestiegen sind.

Maximierung des Schrottwerts

Messing hat einen hervorragenden Recyclingwert. Die Späne und der Schrott aus Ihrem cnc-Bearbeitung von Messing Prozess gesammelt und verkauft werden kann. Das deckt zwar nicht die anfänglichen Materialkosten, bietet aber einen Rabatt, der in das Gesamtprojektbudget eingerechnet werden kann. Ein gut organisierter Betrieb verfügt über ein System zur Trennung von Messingschrott, um dessen Wiederverkaufswert zu maximieren. Die hohe Dichte und Nachfrage nach Messing machen seinen Schrott wertvoller als den vieler anderer gängiger Metalle.

Minimierung der Rüstzeiten mit DFM

Design for Manufacturability (DFM) ist ein gemeinschaftlicher Prozess, bei dem wir das Design eines Teils analysieren, um Wege zu finden, es einfacher und kostengünstiger zu produzieren. Komplexe Aufbauten sind ein wichtiger Kostentreiber bei jedem CNC-Projekt.

| DFM-Betrachtung | Auswirkungen auf die Einrichtungskosten | Beispiel |

|---|---|---|

| Merkmale standardisieren | Reduziert Werkzeugwechsel | Verwenden Sie für das gesamte Teil denselben Lochdurchmesser oder dieselbe Gewindegröße. |

| Geometrie vereinfachen | Ermöglicht eine einmalige Einrichtung | Umgestaltung einer komplexen Kurve in eine Reihe von einfacheren Radien. |

| Zugängliche Toleranzen | Erleichtert das Befestigen | Vermeiden Sie übermäßig enge Toleranzen bei unkritischen Merkmalen. |

| Reduzieren Sie das Teilehandling | Minimiert Bedienereingaben | Konstruktionsmerkmale sollten nach Möglichkeit von einer Seite aus bearbeitet werden. |

Durch die Vereinfachung von Konstruktionen und die Standardisierung von Merkmalen können wir oft die Anzahl der erforderlichen Werkzeugwechsel reduzieren und ein Teil sogar in einer einzigen Aufspannung bearbeiten. Dadurch wird die unproduktive Rüstzeit drastisch reduziert, ein häufiger Faktor, der zu Oberflächenfehlern führt wie abnutzend8 wenn die Werkzeugwege nicht optimiert sind.

Neben den technischen Aspekten von Design und Material spielen Ihre Produktionsstrategie und die Wahl des Partners eine ebenso wichtige Rolle bei der Kostenoptimierung. Ein niedriger Kostenvoranschlag pro Teil bedeutet nicht immer auch die niedrigsten Gesamtkosten.

Die Kraft der Chargenproduktion

Größenvorteile sind bei der CNC-Bearbeitung sehr real. Die anfängliche Einrichtung, zu der die Programmierung der CNC-Maschine, die Vorbereitung der Werkzeuge und die Erstellung der Vorrichtungen gehören, ist ein Fixkostenfaktor. Ob Sie nun 10 oder 1.000 Teile produzieren, diese Anfangsinvestition an Zeit und Ressourcen bleibt weitgehend gleich.

Amortisierung der Einrichtungskosten

Wenn Sie eine größere Charge herstellen, verteilen sich die festen Rüstkosten auf mehr Einheiten. Dies senkt die Kosten pro Einzelteil erheblich. Für cnc-Bearbeitung von Messing Projekten, bei denen die Zykluszeiten bereits schnell sind, können die Einrichtungskosten bei kleinen Auflagen einen erheblichen Teil des Gesamtpreises ausmachen. Die Erhöhung der Stückzahl ist eine der effektivsten Möglichkeiten, den Stückpreis zu senken.

| Produktion Menge | Einrichtungskosten pro Teil (beispielhaft) |

|---|---|

| 50 Einheiten | Hoch |

| 500 Einheiten | Mittel |

| 5.000 Einheiten | Niedrig |

Optimierter Materialeinkauf

So wie die Serienfertigung die Bearbeitungskosten senkt, hilft sie auch bei den Materialkosten. Die Lieferanten bieten fast immer bessere Preise für den Kauf von Massenmaterial an. Wenn Sie Material für eine Serie von 1.000 Teilen bestellen, erhalten Sie einen viel besseren Preis pro Pfund oder pro Fuß als bei einer Serie von 50 Teilen. Wir geben diese Einsparungen direkt an unsere Kunden weiter, was die Kosteneffizienz größerer Produktionsmengen weiter erhöht.

Auswahl des richtigen Produktionspartners

Die Wahl eines Lieferanten ist vielleicht die wichtigste Strategie zur langfristigen Kostenoptimierung. Ein partnerschaftlicher Ansatz führt zu weit besseren Ergebnissen als ein rein transaktionaler Ansatz.

Schauen Sie nicht nur auf den Preis pro Teil

Das billigste Angebot ist nicht immer das beste. Ein Lieferant, der an der falschen Stelle spart, kann Teile mit uneinheitlicher Qualität liefern, was zu kostspieligen Montageproblemen, Ausfällen vor Ort oder der Notwendigkeit einer kompletten Neuanfertigung führt. Berücksichtigen Sie die Gesamtbetriebskosten, die das Risiko von Verzögerungen, den Kommunikationsaufwand und die Kosten für schlechte Qualität beinhalten. Bei PTSMAKE setzen wir auf langfristiges Vertrauen und Zuverlässigkeit, damit Sie gleich beim ersten Mal alles richtig machen.

Kompetenz in der CNC-Bearbeitung von Messing

Ein Partner mit umfassender Erfahrung im Bereich Messing kennt die Nuancen der verschiedenen Legierungen. Er kann die beste Legierung für Ihre Anwendung empfehlen und dabei Kosten und Leistungsanforderungen wie Korrosionsbeständigkeit oder Festigkeit gegeneinander abwägen. Sie wissen, welche Vorschübe, Geschwindigkeiten und Werkzeuge optimal sind, um sowohl Effizienz als auch ein hochwertiges Oberflächenfinish zu gewährleisten. Dieses Fachwissen verhindert kostspielige Fehlversuche und sorgt dafür, dass Ihr Projekt von Anfang an reibungslos abläuft.

Ein effektives Kostenmanagement bei der CNC-Bearbeitung von Messing hängt von einem vielschichtigen Ansatz ab. Durch die Nutzung der hervorragenden Bearbeitbarkeit von Messing, die Umsetzung intelligenter DFM-Prinzipien, die Optimierung des Materialeinsatzes und die Planung der Serienproduktion können Sie Ihre Kosten erheblich senken. Letztendlich ist die Wahl eines erfahrenen Fertigungspartners wie PTSMAKE, der diese Nuancen versteht, entscheidend für die Erzielung von Kosteneffizienz, ohne die hohe Qualität zu opfern, die Ihr Projekt erfordert. Es geht um eine ganzheitliche Strategie und nicht nur darum, bei einem Angebot zu sparen.

Fallstudien: Erfolgreiche Projekte zur CNC-Bearbeitung von Messing.

Waren Sie schon einmal mit Projektverzögerungen konfrontiert, weil Ihre bearbeiteten Messingteile kritische Spezifikationen nicht erfüllten? Diese Enttäuschung kann den Zeitplan durcheinander bringen, das Budget aufblähen und die gesamte Produktionsstrategie in Frage stellen.

Erfolgreiche Messing-CNC-Bearbeitungsprojekte zeigen immer wieder, dass die Bewältigung von Herausforderungen bei der Materialauswahl, Prozessoptimierung und Qualitätskontrolle zu erheblichen Verbesserungen führt. Diese Fallstudien zeigen, wie gezielte Lösungen die Durchlaufzeiten verkürzen, den Ausschuss minimieren und die Leistung des Endprodukts verbessern können.

Theorie ist eine Sache, aber in der realen Anwendung sehen wir den Wert eines gut ausgeführten Fertigungsplans. Bei unserer Arbeit bei PTSMAKE haben wir mit Kunden zusammengearbeitet, um komplexe Herausforderungen bei der Messingbearbeitung zu lösen. In diesen Beispielen geht es nicht nur um den Erfolg, sondern auch um die spezifischen Probleme, mit denen wir konfrontiert waren, und die praktischen Schritte, die wir unternommen haben, um messbare Ergebnisse zu erzielen. Sie zeigen, wie ein strategischer Ansatz einen potenziellen Produktionsengpass in einen rationellen Erfolg verwandeln kann.

Fallstudie 1: Hochdruckflüssigkeitsanschlüsse für die Automobilindustrie

Ein Kunde aus der Automobilbranche benötigte eine Großserie von kundenspezifischen Messinganschlüssen für Flüssigkeiten. Die Teile mussten hohen Drücken und extremen Temperaturschwankungen standhalten, ohne undicht zu werden.

Die Herausforderung: Materialintegrität und Zykluszeit

Die anfängliche Herausforderung war eine doppelte. Erstens hatte der vorherige Lieferant eine hohe Ausschussrate, da sich während des Gewindeschneidens Mikrorisse bildeten. Zweitens war die Zykluszeit pro Teil zu lang, was es schwierig machte, den Produktionsplan und die Kostenziele des Kunden einzuhalten. Es galt, eine Lösung zu finden, die die Integrität der Teile gewährleistet und gleichzeitig die Effizienz des Unternehmens verbessert. cnc-Bearbeitung von Messing Prozess.

Unsere Lösung und Implementierung

Dazu haben wir den gesamten Prozess analysiert, vom Rohmaterial bis zur Endkontrolle.

- Optimierung der Legierung: Nach der Zusammenarbeit mit dem technischen Team unseres Kunden empfahlen wir den Wechsel von einer Standardmessinglegierung zu C360 Free-Cutting Brass. Diese Legierung bietet eine hervorragende Bearbeitbarkeit, die die Belastung des Materials beim Schneiden reduziert.

- Werkzeug- und Parameteranpassung: Wir haben spezielle gewindeformende Gewindebohrer anstelle von schneidenden Gewindebohrern eingesetzt. Diese Methode formt die Gewinde, indem sie das Material verdrängt, anstatt es zu schneiden. Dies vermeidet die Entstehung von Spannungspunkten, die zu Kaltverfestigung9 und Mikrorisse.

- Prozessautomatisierung: Wir haben ein robotergestütztes Be- und Entladesystem in die CNC-Drehmaschine integriert, das einen kontinuierlichen Betrieb rund um die Uhr ermöglicht. Dadurch wurden manuelle Eingriffe und Leerlaufzeiten drastisch reduziert.

Das erzielte Ergebnis

Die Ergebnisse unserer gemeinsamen Tests und der Umsetzung waren unmittelbar und überzeugend. Der neue Ansatz löste nicht nur die Qualitätsprobleme, sondern führte auch zu erheblichen Effizienzsteigerungen.

| Metrisch | Vor PTSMAKE | Nach PTSMAKE | Verbesserung |

|---|---|---|---|

| Ausschußquote | 12% | < 0,5% | 95.8% Ermäßigung |

| Zykluszeit pro Teil | 75 Sekunden | 48 Sekunden | 36% Ermäßigung |

| Teil Leistung | Erfüllt die Mindestspezifikationen | Übertroffener Berstdrucktest nach 20% | Erhöhte Sicherheit |

Dieses Projekt zeigt, wie eine Kombination aus Materialwissenschaft und Prozessinnovation zu hervorragenden Messingkomponenten führen kann.

Die Lösung eines Problems zeigt oft Möglichkeiten für umfassendere Verbesserungen auf. Der Erfolg im Automobilsektor hat uns in unserer Überzeugung bestärkt, dass ein tiefes Eintauchen in die Spezifika einer Anwendung immer der beste Ausgangspunkt ist. Ein anderes Projekt, diesmal im Bereich der Unterhaltungselektronik, stellte uns vor ganz andere Herausforderungen, bei denen wir uns auf Ästhetik und Präzision im Mikrobereich konzentrieren mussten. Wir mussten unsere Techniken verfeinern, um makellose Oberflächen zu erzielen und gleichzeitig unglaublich enge Toleranzen einzuhalten.

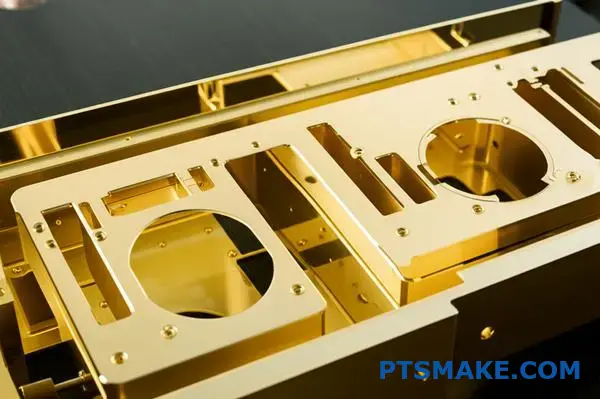

Fallstudie 2: Aufwändige Gehäuse für High-End-Audiogeräte

Ein Hersteller von Premium-Audiogeräten wandte sich an uns, um eine Reihe von Messinggehäusen für seine neue Verstärkerreihe herzustellen. Die Hauptanforderungen waren eine makellose, hochglanzpolierte Oberfläche und absolute Maßgenauigkeit, um eine perfekte Passform mit anderen Komponenten zu gewährleisten.

Die Herausforderung: Ästhetik und Präzision

Messing ist schön, aber unnachgiebig. Die Hauptschwierigkeit bestand darin, alle Werkzeugspuren und Oberflächenfehler während des eigentlichen Bearbeitungsprozesses zu beseitigen, da das Polieren nach der Bearbeitung zeitaufwändig war und die scharfen Kanten des Designs beeinträchtigen konnte. Auch die Innengeometrie war komplex und erforderte enge Toleranzen für die Montage der elektronischen Platinen. Der Erfolg dieses cnc-Bearbeitung von Messing Bei diesem Projekt ging es darum, ästhetische Perfektion direkt aus der Maschine zu erreichen.

Unsere Lösung und Implementierung

Unsere Strategie war vom ersten Schritt an auf Präzision ausgerichtet.

- CAM-Programmierung: Wir entwickelten kundenspezifische Werkzeugwege unter Verwendung von Hochgeschwindigkeitsbearbeitungstechniken (HSM). Dabei wurden kleinere Zustellungen und höhere Vorschubgeschwindigkeiten verwendet, was den Werkzeugdruck und die Hitze minimiert und zu einer viel glatteren Oberfläche führt.

- Spezialisierte Werkzeuge: Speziell für die letzten Arbeitsgänge haben wir in diamantbeschichtete Schaftfräser investiert. Diese Werkzeuge sind zwar teurer, erzeugen aber eine spiegelglatte Oberfläche, die mit normalen Hartmetallwerkzeugen kaum zu erreichen ist.

- In-Machine-Inspektion: Ein Messtaster von Renishaw wurde zur Messung kritischer Merkmale während des Prozesses eingesetzt. Dies ermöglichte eine automatische Anpassung der Werkzeugkorrektur, kompensierte geringfügigen Werkzeugverschleiß in Echtzeit und stellte sicher, dass jedes Teil identisch war.

Das erzielte Ergebnis

Der sorgfältige Ansatz zahlte sich aus und führte zu Ergebnissen, die den Kunden begeisterten und seinen Montageprozess rationalisierten. Die Gehäuse waren nicht nur schön, sondern auch funktional perfekt.

| Metrisch | Vorheriger Lieferant | PTSMAKE Lösung | Verbesserung |

|---|---|---|---|

| Ablehnungsquote (Ästhetik) | 8% | < 1% | 87.5% Ermäßigung |

| Manuelles Polieren Zeit | 15 Min./Teil | 2 Min./Teil | 86.7% Ermäßigung |

| Probleme bei der Montage | 3% | 0% | 100% Beseitigung |

Dieser Fall zeigt, dass mit der richtigen Technologie und Fachkenntnis selbst die anspruchsvollsten ästhetischen Anforderungen durch fortschrittliche Messingbearbeitungstechniken effizient erfüllt werden können.

Diese Beispiele aus der Praxis von PTSMAKE-Projekten zeigen, dass es bei der erfolgreichen CNC-Bearbeitung von Messing um mehr als nur das Schneiden von Metall geht. Es geht um eine ganzheitliche Strategie, die von der Materialauswahl über die fortschrittliche Programmierung bis hin zur prozessbegleitenden Qualitätskontrolle alles berücksichtigt. Indem wir spezifische Herausforderungen wie Materialintegrität oder ästhetische Perfektion mit gezielten Lösungen angehen, liefern wir durchweg Teile, die die Erwartungen nicht nur erfüllen, sondern übertreffen, was zu spürbaren Verbesserungen bei Durchlaufzeit, Kosten und Gesamtproduktleistung für unsere Kunden führt.

Überlegene Lösungen für die CNC-Bearbeitung von Messing mit PTSMAKE

Sind Sie bereit, Ihre Projekte mit hochpräziser CNC-Bearbeitung von Messing zu verbessern? Kontaktieren Sie PTSMAKE noch heute für ein schnelles, individuelles Angebot. Vertrauen Sie auf unser Fachwissen, wenn es um gleichbleibende Qualität, optimale Materialauswahl und skalierbare Produktion geht - nahtlos vom Prototyp bis zur Serie. Setzen Sie auf Zuverlässigkeit und Ergebnisse, die Sie messen können.

Erfahren Sie, wie Sie die richtige Messinglegierung auswählen, um diese häufige Form des Materialversagens zu vermeiden. ↩

Klicken Sie hier, um zu erfahren, wie sich dieser Korrosionsprozess auf Messing auswirkt und wie man Legierungen auswählt, um ihn zu verhindern. ↩

Verstehen Sie, wie Reibung und Verschleiß die Haltbarkeit und Leistung Ihrer Messingkomponenten beeinflussen. ↩

Verstehen Sie, wie dieser Rahmen die Umweltauswirkungen eines Produkts von Anfang bis Ende bewertet. ↩

Verstehen Sie die ernsten Umweltrisiken, die mit der unsachgemäßen Entsorgung von Abfallflüssigkeiten verbunden sind, indem Sie sich mit diesem Begriff beschäftigen. ↩

Erfahren Sie, wie sich diese Oberflächenmesstechnik direkt auf die Leistung und Funktionalität Ihres Teils auswirkt. ↩

Erfahren Sie, wie dieses Produktionslayout die Durchlaufzeiten drastisch reduzieren und die Qualität Ihrer Teile verbessern kann. ↩

Erfahren Sie, wie Sie durch die Vermeidung dieses spezifischen Verschleißmechanismus die Lebensdauer Ihres Werkzeugs verlängern und die Oberflächengüte Ihres Werkstücks verbessern können. ↩

Erfahren Sie, wie diese Materialeigenschaft die Haltbarkeit und den Bearbeitungsprozess Ihres Messingteils beeinflussen kann. ↩