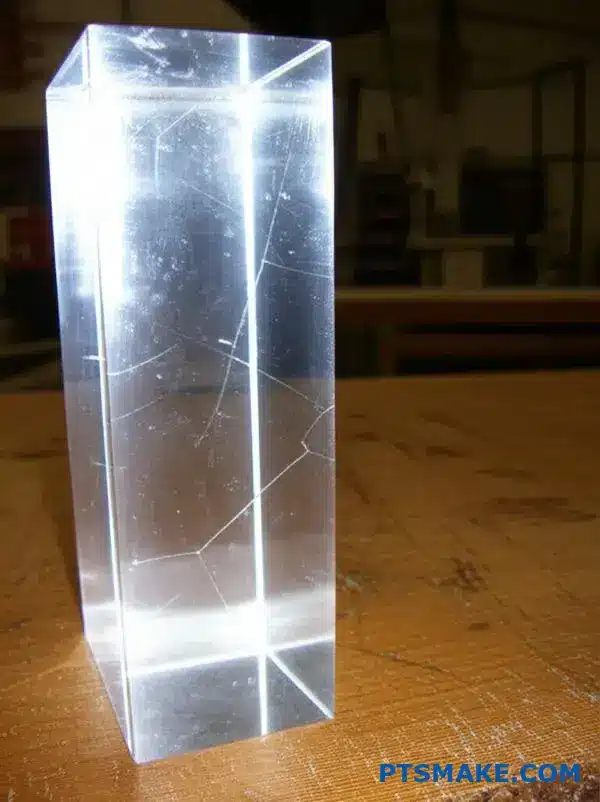

Das Erreichen perfekter optischer Klarheit und Präzisionstoleranzen bei der CNC-Bearbeitung von Acrylglas scheint einfach zu sein, bis Spannungsrisse auftreten, Oberflächen sich eintrüben oder die Maßgenauigkeit nicht mehr gegeben ist. Diese Fehler kosten Zeit, verschwenden Material und verzögern kritische Projektzeitpläne, wenn Sie zuverlässige Ergebnisse am dringendsten benötigen.

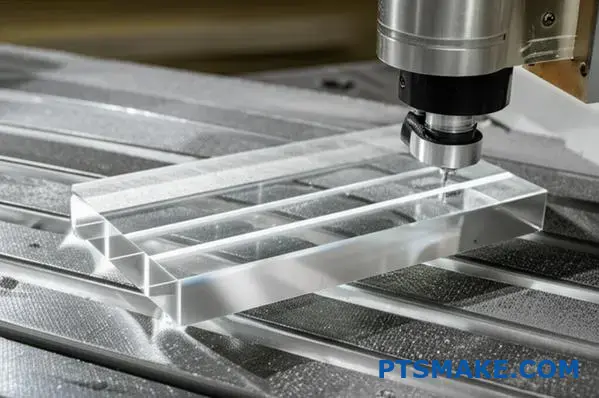

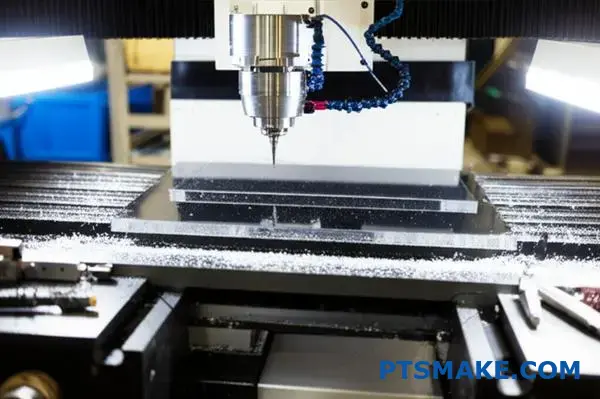

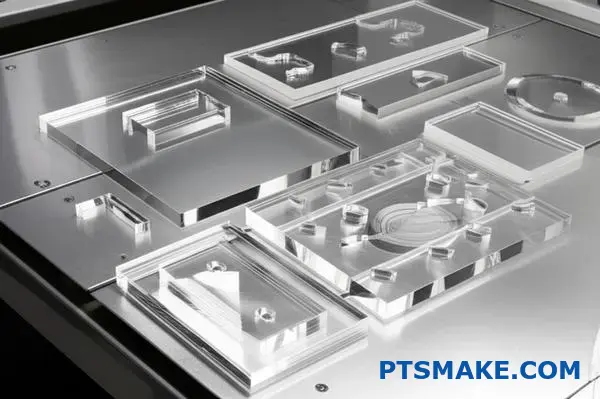

Bei der CNC-Bearbeitung von Acrylglas werden computergesteuerte Schneidwerkzeuge mit transparentem Thermoplast kombiniert, um präzise optische Komponenten, Anzeigetafeln und Funktionsprototypen herzustellen. Um erfolgreich zu sein, sind geeignete Werkzeuge, Kühlstrategien und Nachbearbeitungstechniken erforderlich, um die Klarheit zu erhalten und gleichzeitig enge Toleranzen zu erreichen.

Die Arbeit mit Acryl erfordert spezifische Kenntnisse, die in allgemeinen Bearbeitungsanleitungen fehlen. Die einzigartigen Eigenschaften des Materials - von Sprödigkeit bis hin zu thermischer Empfindlichkeit - schaffen Herausforderungen, die gezielte Lösungen erfordern. Dieser Leitfaden deckt alles ab, von industriellen Anwendungen bis hin zur Qualitätskontrolle. Er vermittelt Ihnen das praktische Wissen, um häufige Fallstricke zu vermeiden und gleichbleibend hervorragende Ergebnisse in der Automobilbranche, der Medizintechnik und bei optischen Anwendungen zu erzielen.

Branchenspezifische Anwendungen der CNC-Bearbeitung von Acrylglas.

Haben Sie Schwierigkeiten, ein Material zu finden, das für robuste Automobilteile und empfindliche medizinische Geräte geeignet ist? Diese Herausforderung führt oft zu Kompromissen bei Design, Haltbarkeit und sogar beim Projektbudget.

Die CNC-Bearbeitung von Acrylglas ist die Lösung und bietet unvergleichliche Präzision und Vielseitigkeit in Branchen wie der Automobilindustrie, der Medizintechnik und dem Einzelhandel. Sie ermöglicht die Herstellung von langlebigen, transparenten Autoscheinwerfern und hochpräzisen medizinischen Komponenten bis hin zu auffälligen Displays für den Einzelhandel und erfüllt die unterschiedlichsten und strengsten branchenspezifischen Anforderungen.

Acrylglas, oft unter Handelsnamen wie Plexiglas oder Lucite bekannt, ist mehr als nur ein klarer Kunststoff. Wenn es mit Hilfe von CNC-Maschinen geformt wird, entfaltet sich sein Potenzial in verschiedenen anspruchsvollen Branchen explosionsartig. Das Verfahren ermöglicht es uns, dieses Material mit unglaublich engen Toleranzen zu schneiden, zu bohren und zu polieren, was es zu einer ersten Wahl für Anwendungen macht, bei denen sowohl Form als auch Funktion entscheidend sind. Schauen wir uns einige Schlüsselsektoren an, in denen wir seine Auswirkungen täglich erleben.

Automobilindustrie: Klarheit und Stoßfestigkeit

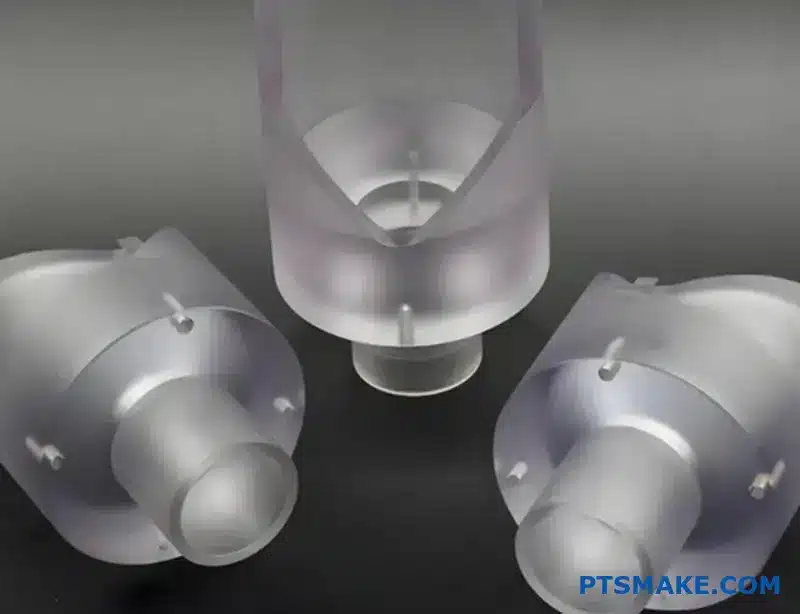

In der Welt der Automobilindustrie gehen Sicherheit und Ästhetik Hand in Hand. Die CNC-Bearbeitung von Acrylglas ist für die Herstellung von Prototypen und Teilen wie Scheinwerfergläsern, Rücklichtabdeckungen und Innenraumleuchten von entscheidender Bedeutung. Die überragende optische Klarheit des Materials gewährleistet eine maximale Lichtdurchlässigkeit, was eine wichtige Sicherheitsanforderung ist. Aber es geht auch um Langlebigkeit. Automobilkomponenten müssen ständiger UV-Strahlung, Straßenschmutz und Temperaturschwankungen standhalten. Die CNC-Bearbeitung ermöglicht die Herstellung komplexer Linsengeometrien, mit denen sich Lichtstrahlen präzise steuern lassen - ein Kunststück, das mit anderen Methoden in der Kleinserien- oder Prototypenfertigung nur schwer zu erreichen ist. Bei früheren Projekten von PTSMAKE haben wir Acryl-Prototypen für Kombiinstrumente bearbeitet, die sowohl perfekte Transparenz als auch präzise Ausschnitte für Anzeigen und Warnleuchten erforderten. Die Bearbeitbarkeit von Poly(methylmethacrylat)1 macht es zu einem idealen Kandidaten für solche maßgeschneiderten, anspruchsvollen Anwendungen.

Medizinisch: Präzision und Biokompatibilität

Die Anforderungen der medizinischen Industrie an die Präzision sind nicht verhandelbar. Hier wird die CNC-Bearbeitung von Acryl verwendet, um Komponenten für Diagnosegeräte, Lab-on-a-Chip-Geräte und Gehäuse für empfindliche Elektronik herzustellen. Bestimmte Acrylsorten sind biokompatibel und können sterilisiert werden, so dass sie sich für Werkzeuge und Geräte eignen, die mit Patienten in Kontakt kommen. Wir fräsen mikrofluidische Kanäle mit Toleranzen im Mikrometerbereich in Acrylblöcke ein und ermöglichen so eine präzise Kontrolle von Flüssigkeitsproben für die Analyse. Die chemische Beständigkeit des Materials ist eine weitere wichtige Eigenschaft, die sicherstellt, dass es sich nicht zersetzt, wenn es Reinigungsmitteln oder Reagenzien ausgesetzt wird.

| Merkmal | Autoindustrie | Medizinische Industrie |

|---|---|---|

| Schlüsselanforderung | UV-Beständigkeit & Schlagzähigkeit | Biokompatibilität und Sterilisierbarkeit |

| Gemeinsame Anwendungen | Scheinwerfergläser, Innenverkleidungen | Laborausrüstung, Gerätegehäuse |

| Fokus Bearbeitung | Optische Oberflächen, komplexe Kurven | Mikrokanäle, enge Toleranzen |

| Oberflächenbehandlung | Polieren mit Dampf für Klarheit | Optisch klare oder matte Oberfläche |

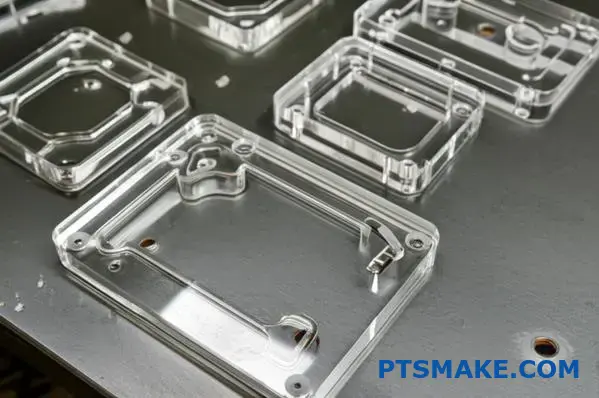

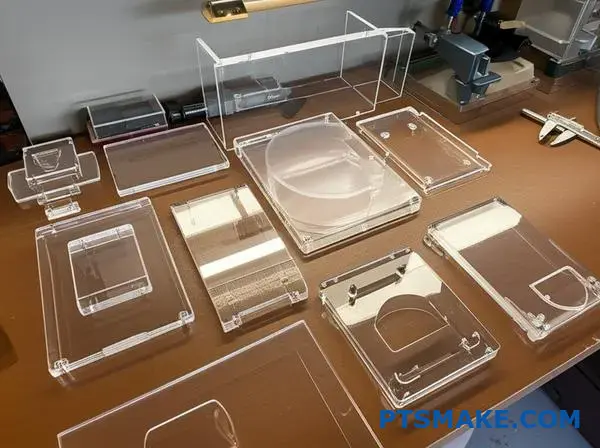

Neben dem Einsatz auf der Straße und im Labor kann CNC-gefrästes Acryl auch in Umgebungen verwendet werden, in denen die visuelle Attraktivität und die Interaktion mit dem Kunden von größter Bedeutung sind. Die einzigartige Kombination aus geringem Gewicht, Bruchsicherheit und optischer Brillanz macht das Material zu einem Favoriten unter Designern im Einzelhandel und in der Elektronikbranche. Die Präzision der CNC-Bearbeitung verwandelt eine einfache Acrylplatte in ein Bauteil, das das Image einer Marke prägen oder empfindliche Technik schützen kann.

Einzelhandel und Beschilderung: Hervorhebung von Produkten und Marken

Wenn Sie ein hochwertiges Einzelhandelsgeschäft betreten, werden Sie wahrscheinlich die Ergebnisse der CNC-Bearbeitung von Acrylglas sehen. Es wird verwendet, um beeindruckende POP-Displays (Point-of-Purchase), beleuchtete Schilder und Schutzhüllen für Luxusgüter herzustellen. Im Gegensatz zu Glas ist Acryl viel stoßfester und leichter, was die Versandkosten und das Bruchrisiko reduziert. CNC-Fräsen können komplizierte Logos und Buchstaben mit scharfen, sauberen Kanten herausarbeiten. Darüber hinaus ermöglicht die Fähigkeit von Acrylglas, an den Kanten zu leuchten, die Herstellung von Displays, die den Blick des Kunden direkt auf das Produkt lenken. Unsere Erfahrung mit Kunden hat gezeigt, dass ein gut ausgeführtes, flammenpoliertes Acryldisplay den wahrgenommenen Wert des Artikels, den es enthält, erheblich steigern kann und ein einfaches Regal in ein erstklassiges Schaufenster verwandelt.

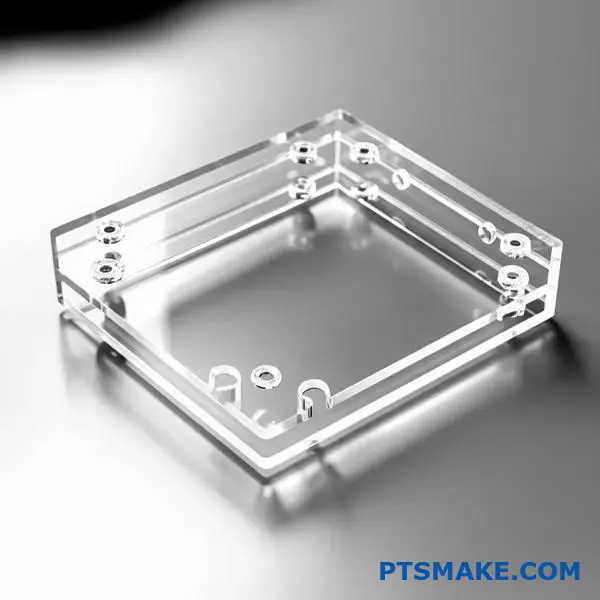

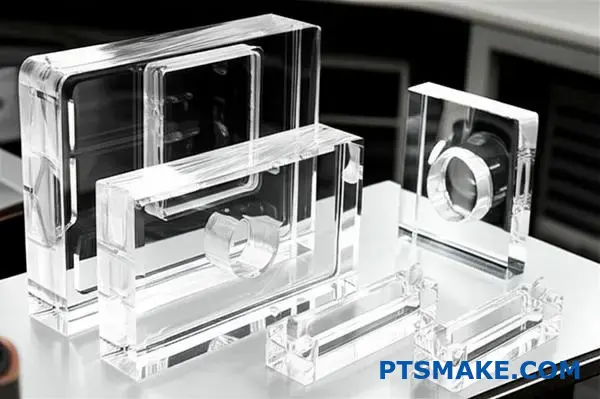

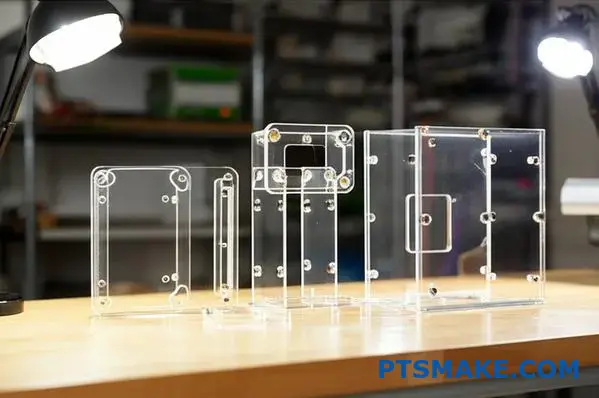

Elektronik: Funktionsgehäuse und Schalttafeln

In der Elektronikindustrie wird Acryl sowohl wegen seiner ästhetischen als auch seiner funktionalen Eigenschaften geschätzt. Es dient als hervorragender elektrischer Isolator, was es für Gehäuse und Frontplatten verschiedener Geräte sicher macht. Ingenieure verwenden häufig CNC-gefrästes Acryl zur Herstellung von transparenten Gehäusen für Prototypen. Auf diese Weise können sie die inneren Komponenten in Aktion beobachten, ohne das Gerät zerlegen zu müssen. Die Formstabilität von Acrylglas gewährleistet, dass die präzise gefertigten Anschlüsse für Kabel, Tasten und Lüftungsschlitze perfekt mit der internen Hardware übereinstimmen. Von maßgeschneiderten Computergehäusen für Spielefans bis hin zu Frontplatten für industrielle Steuersysteme bietet Acryl eine dauerhafte und professionell aussehende Lösung.

| Aspekt | Anwendungen für den Einzelhandel | Elektronische Anwendungen |

|---|---|---|

| Primäre Zielsetzung | Visuelle Attraktivität und Produktpräsentation | Funktionalität und Komponentenschutz |

| Fokus Bearbeitung | Verschlungene Logos, polierte Kanten | Präzise Ausschnitte, Befestigungslöcher |

| Gemeinsame Endbearbeitungen | Flammpolieren, Hochglanz | Mattes Finish, klar |

| Hauptvorteil | Optische Klarheit und Lichtdurchlässigkeit | Elektrische Isolierung und Haltbarkeit |

Von stoßfesten Autoscheinwerfern bis hin zu sterilen, präzisen Komponenten in medizinischen Labors beweist die CNC-Bearbeitung von Acrylglas ihre Anpassungsfähigkeit. Wir haben untersucht, wie sich damit optisch beeindruckende Displays für den Einzelhandel und funktionale Elektronikgehäuse herstellen lassen. In jedem Bereich wird die Fähigkeit der CNC-Bearbeitung genutzt, eine einfache Acrylplatte in ein Hochleistungsbauteil zu verwandeln, das die besonderen Anforderungen an Klarheit, Stärke und Präzision erfüllt. Diese Vielseitigkeit macht es zu einem Eckpfeiler der modernen Fertigung und zu einem Material, dem wir bei PTSMAKE bei anspruchsvollen Projekten vertrauen.

Designüberlegungen für CNC-gefräste Acrylteile?

Haben Sie schon einmal ein schönes Acrylteil entworfen, das dann bei der Bearbeitung gerissen ist oder unerwartet versagt hat? Die einzigartigen Eigenschaften von Acryl können ein großartiges Design schnell in einen gescheiterten Prototyp verwandeln.

Eine erfolgreiche CNC-Bearbeitung von Acrylglas erfordert ein ausgewogenes Verhältnis zwischen Ihrem Design und den Eigenschaften des Materials. Dies bedeutet, dass Sie die Wandstärke sorgfältig verwalten, Geometrien vereinfachen, um Spannungskonzentrationen zu vermeiden, und praktische Toleranzen festlegen müssen, insbesondere wenn optische Klarheit eine Priorität ist.

Verwaltung von Geometrie und struktureller Integrität

Bei der Arbeit mit Acrylglas ist seine Sprödigkeit der wichtigste Faktor, der in der Entwurfsphase berücksichtigt werden muss. Im Gegensatz zu dehnbareren Kunststoffen oder Metallen lässt sich Acrylglas nicht stark biegen oder verformen, bevor es bricht. Dies hat direkten Einfluss darauf, wie Sie die Teilegeometrie angehen sollten.

Wanddicke und Gleichmäßigkeit

Ein häufiger Fehler ist die Konstruktion zu dünner Wände. Dünne Abschnitte sind nicht nur zerbrechlich, sondern auch anfällig für Vibrationen und Rütteln während des Bearbeitungsprozesses, was zu Mikrorissen führen kann. Ausgehend von den Projekten, die wir bei PTSMAKE bearbeitet haben, empfehlen wir für die meisten Anwendungen eine Mindestwandstärke von 1,5 mm (0,060 Zoll). Noch wichtiger ist, dass Sie eine gleichmäßige Wandstärke über das gesamte Teil anstreben. Ein abrupter Wechsel von dicken zu dünnen Abschnitten führt zu inneren Spannungspunkten, die sich als Hauptausfallstellen erweisen. Wenn Dickenschwankungen unvermeidlich sind, verwenden Sie allmähliche Übergänge oder Verrundungen, um den Wechsel zu erleichtern.

Innenecken und Spannungserhöhungen

Scharfe Innenecken sind der natürliche Feind von Acrylglas. Sie wirken als Spannungskonzentratoren, in denen sich mechanische Kräfte aufbauen und leicht zu einem Riss führen können. Dieses Phänomen ist bekannt als Stützstellenempfindlichkeit2. Um dies zu vermeiden, sollten Sie stets großzügige Innenradien für die Ecken vorsehen. Eine gute Faustregel ist, dass der Radius mindestens 50% der angrenzenden Wandstärke betragen sollte. Wenn Sie beispielsweise eine Wandstärke von 3 mm haben, sollten Sie einen Innenradius von mindestens 1,5 mm anstreben. Durch diese einfache Änderung wird die Belastung auf einen größeren Bereich verteilt, was die Haltbarkeit des Teils drastisch verbessert.

Hier ist ein kurzer Leitfaden, den wir oft mit unseren Kunden teilen:

| Wanddicke | Empfohlener Mindestinnenradius |

|---|---|

| 1,5 mm | 0,75 mm |

| 3,0 mm | 1,5 mm |

| 6,0 mm | 3,0 mm |

| 12,0 mm | 6,0 mm |

Komplexität und Bearbeitbarkeit

Während die CNC-Bearbeitung eine unglaubliche geometrische Freiheit bietet, können zu komplexe Designs für Acryl problematisch sein. Merkmale wie tiefe, schmale Taschen oder winzige Löcher lassen sich nur schwer bearbeiten, ohne dass es zu einer übermäßigen Wärmeentwicklung kommt. Hitze ist ein großes Problem, da sie das Acryl zum Schmelzen bringen, das Schneidwerkzeug verkleben und eine schlechte Oberflächenbeschaffenheit hinterlassen kann. Um die Bearbeitbarkeit zu optimieren, sollten Sie versuchen, die Taschentiefe auf das 3-4-fache des Werkzeugdurchmessers zu begrenzen und sicherstellen, dass die Löcher groß genug für eine effektive Spanabfuhr sind.

Toleranzen und optische Eigenschaften

Neben der strukturellen Festigkeit entscheiden sich viele Ingenieure für Acrylglas wegen seiner außergewöhnlichen optischen Klarheit. Das Erreichen und Beibehalten dieser Klarheit durch CNC-Bearbeitung erfordert jedoch spezielle Designüberlegungen in Bezug auf Toleranzen und Oberflächenbearbeitung. Der von Ihnen festgelegte Präzisionsgrad hat direkte Auswirkungen auf den Herstellungsprozess und die Endkosten.

Realistische Toleranzen festlegen

Acrylglas hat einen relativ hohen Wärmeausdehnungskoeffizienten. Das bedeutet, dass sich seine Abmessungen bei Temperaturschwankungen merklich verändern können. Bei der Konstruktion von Teilen, die zusammenpassen oder mit anderen Komponenten verbunden werden müssen, müssen Sie dies berücksichtigen. Geben Sie Toleranzen an, die erreichbar und notwendig sind, anstatt zu enge Vorgaben zu machen. Für allgemeine mechanische Teile ist eine Toleranz von +/- 0,1 mm (+/- 0,004 Zoll) ein vernünftiger Ausgangspunkt. Wenn engere Toleranzen erforderlich sind, besprechen Sie die Betriebsumgebung des Teils mit Ihrem Fertigungspartner, damit er seine Bearbeitungsstrategie entsprechend anpassen kann. Bei PTSMAKE beraten wir unsere Kunden häufig bei der Konstruktion von Gleit- oder Spielpassungen für Acrylbauteile, um diese Ausdehnung zu berücksichtigen.

Design für optische Klarheit

Eine rohe, maschinell bearbeitete Acryloberfläche erscheint trüb oder matt, nicht transparent. Um diese kristallklare, glasähnliche Oberfläche zu erreichen, ist eine Nachbearbeitung erforderlich, und Ihr Design kann diesen Schritt erleichtern oder erschweren.

- Oberflächenbeschaffenheit Beschriftungen: Geben Sie in Ihren Zeichnungen die gewünschte Oberflächengüte (Ra) an. Dadurch erfährt der Zerspaner, welche Werkzeuge und Schnittparameter er verwenden muss. Eine glattere "unbearbeitete" Oberfläche erfordert weniger Aufwand beim Polieren.

- Zugänglichkeit zum Polieren: Stellen Sie sicher, dass die Oberflächen, die optisch klar sein müssen, für Poliertechniken wie Flammenpolieren oder Dampfpolieren zugänglich sind. Tiefe, geschlossene Hohlräume oder komplizierte innere Merkmale lassen sich kaum effektiv polieren.

- Werkzeugabdrücke minimieren: Die Richtung der Werkzeugbahnen hinterlässt schwache Linien auf der Oberfläche. Wenn die Richtung der Lichtdurchlässigkeit kritisch ist (z. B. für ein Lichtrohr oder eine Linse), können Sie die Richtung des letzten Bearbeitungsdurchgangs so festlegen, dass sie mit der unkritischen Achse des Teils ausgerichtet ist.

Diese Tabelle zeigt, wie sich die Anforderungen an die Endbearbeitung auf den Prozess auswirken:

| Gewünschtes Finish | Unbearbeiteter Ra (typisch) | Nachbearbeitung erforderlich | Am besten für |

|---|---|---|---|

| Matt / Transluzent | 1,6 - 3,2 μm | Keine | Allgemeine mechanische Teile, nicht-kosmetische Abdeckungen |

| Halbglanz | 0,8 - 1,6 μm | Schleifen und Polieren | Vitrinen, Kosmetiktafeln |

| Optisch klar | < 0,8 μm | Schleifen, Polieren und Dampf-/Flammenpolitur | Linsen, Lichtleiter, Fenster, Fluidik |

Bei der Konstruktion für die CNC-Bearbeitung von Acrylglas geht es darum, das Material zu respektieren. Wenn Sie scharfe Innenecken vermeiden, eine gleichmäßige Wandstärke beibehalten und praktische Toleranzen festlegen, können Sie robuste Teile herstellen. Bei optischen Anwendungen ist es wichtig, dass die Nachbearbeitung bei der Konstruktion berücksichtigt wird. Diese Überlegungen tragen dazu bei, häufige Fehler wie Risse zu vermeiden und sicherzustellen, dass das fertige Teil sowohl stabil als auch ästhetisch ansprechend ist, so dass die Designabsicht mit der Fertigungsrealität in Einklang gebracht wird.

Nachbearbeitungstechniken für CNC-Acrylteile?

Haben Sie Probleme, das perfekte klare, polierte Aussehen Ihrer maschinell bearbeiteten Acrylteile zu erreichen, so dass sie trübe und unfertig aussehen?

Die Lösung liegt in der Nachbearbeitung. Techniken wie Flammpolieren, Schwabbeln und Lasergravieren sind unerlässlich, um die Oberflächengüte zu verbessern, die optische Klarheit zu erhöhen und die Kantenqualität zu verfeinern, damit aus Ihren Teilen fertige Produkte werden.

Nach der anfänglichen cnc-Bearbeitung von Acrylglas hat die Oberfläche des Teils aufgrund der vom Schneidwerkzeug hinterlassenen Spuren oft eine matte oder mattierte Oberfläche. Um das kristallklare Aussehen zu erreichen, für das Acryl bekannt ist, müssen diese Spuren entfernt werden. An dieser Stelle wird die Nachbearbeitung entscheidend. Die beiden gängigsten Methoden zur Erzielung einer Hochglanzoberfläche sind das Flammenpolieren und das mechanische Schwabbeln. Jede Methode hat ihre eigenen Vorteile und eignet sich für unterschiedliche Anwendungen.

Flammpolieren: Ein schneller Weg zur Klarheit

Beim Flammpolieren wird ein spezieller Brenner verwendet, der eine heiße, präzise Flamme erzeugt. Wenn diese Flamme schnell und gleichmäßig über die Oberfläche des bearbeiteten Acryls geführt wird, schmilzt sie kurzzeitig die äußerste Schicht. Dieser Schmelzvorgang glättet die mikroskopisch kleinen Oberflächenunebenheiten3 die die CNC-Maschine hinterlässt, was zu einer glatten, transparenten und glänzenden Oberfläche führt.

Wichtige Überlegungen

Diese Methode ist unglaublich schnell und effektiv, insbesondere bei komplexen Geometrien und schwer zugänglichen Innenkanten, die mechanisch nicht poliert werden können. Allerdings ist es eine Technik, die viel Geschick erfordert. Wird die Flamme zu lange oder zu dicht gehalten, kann das Acrylglas Blasen werfen, verbrennen oder innere Spannungen hervorrufen, die später zu Rissen führen können. Nach unserer Erfahrung bei PTSMAKE eignet sich diese Technik am besten für ästhetische Teile, bei denen die optische Perfektion nicht das primäre Ziel ist.

Mechanisches Polieren: Der Goldstandard für optische Qualität

Mechanisches Schwabbeln oder Polieren ist ein arbeitsintensiveres, aber sehr kontrolliertes Verfahren. Es umfasst in der Regel mehrere Stufen, beginnend mit dem Schleifen der bearbeiteten Oberflächen mit immer feinerem Schleifpapier, um Werkzeugspuren zu entfernen. Nach dem Schleifen wird das Teil zu einer Schwabbelscheibe gebracht, die mit speziellen Poliermitteln behandelt wird. Die Scheibe poliert die Oberfläche, indem sie sie physisch abschleift und in einen außergewöhnlich glatten und optisch klaren Zustand versetzt.

Wenn Schwabbeln nicht verhandelbar ist

Dieses Verfahren bietet die höchste Oberflächenqualität und ist die bevorzugte Wahl für Anwendungen, die eine hervorragende optische Klarheit erfordern, wie z. B. Linsen, Lichtrohre und hochwertige Verkaufsdisplays. Anders als beim Flammpolieren werden keine thermischen Spannungen in das Material eingebracht.

| Merkmal | Flammpolieren | Mechanisches Schwabbeln |

|---|---|---|

| Geschwindigkeit | Sehr schnell | Langsamer, mehrstufiger Prozess |

| Am besten für | Komplexe Formen, Außenkanten | Flache Oberflächen, optische Teile |

| Qualität der Ausführung | Guter bis ausgezeichneter Glanz | Hervorragende, verzerrungsfreie Klarheit |

| Induzierter Stress | Hohes Risiko bei unsachgemäßer Durchführung | Gering bis gar nicht |

| Qualifikationsniveau | Hohe Qualifikation und Erfahrung erforderlich | Mäßige Qualifikation, aber arbeitsintensiv |

Neben dem Erzielen einer einfachen klaren Oberfläche kann die Nachbearbeitung Ihren Acrylteilen auch komplizierte Details und Branding hinzufügen. Vor allem laserbasierte Verfahren bieten ein hohes Maß an Präzision und Wiederholbarkeit, das manuelle Methoden nicht erreichen können. Die Wahl der richtigen Technik erfordert eine sorgfältige Abwägung zwischen der gewünschten Ästhetik, den funktionalen Anforderungen und dem Projektbudget.

Laserbearbeitung: Präzision und feine Details

Ein CNC-Laser bietet ein vielseitiges Konzept nicht nur für das Schneiden, sondern auch für die Nachbearbeitung von Acrylteilen. Er kann auf zwei Arten für die Nachbearbeitung eingesetzt werden: Kantenpolieren und Gravieren.

Laser-Kantenpolieren

Wenn Acrylglas mit einem fein abgestimmten Laser geschnitten wird, erhält die Kante oft eine natürliche, flammenpolierte Oberfläche. Dies geschieht, weil die Hitze des Lasers das Material beim Schneiden schmilzt. Dies ist eine effiziente Methode, um direkt beim Schneiden polierte Kanten zu erhalten, die sich ideal für Schilder, Tafeln und dekorative Platten eignen. Das Ergebnis ist eine saubere, scharfe Oberfläche ohne die manuelle Arbeit des Flammenpolierens oder Schwabbelns.

Laser-Gravur

Für das Hinzufügen von Logos, Text, Teilenummern oder komplizierten Mustern ist die Lasergravur die beste Methode. Der Laser ätzt die Oberfläche mit unglaublicher Präzision und erzeugt ein mattes Aussehen, das einen schönen Kontrast zum polierten Acryl bildet. Dies ist von unschätzbarem Wert für das Branding, die Serialisierung oder die Erstellung funktionaler Markierungen auf Ihren Komponenten. Dieser Prozess ist hochgradig automatisiert und gewährleistet eine perfekte Konsistenz über einen Produktionslauf von CNC-gefertigten Acrylteilen.

Die richtige Wahl für Ihre Anwendung

Die Auswahl der besten Nachbearbeitungsmethode hängt ganz von der Endanwendung des Teils ab. Bei PTSMAKE führen wir unsere Kunden oft durch einen einfachen Entscheidungsprozess, der auf einigen Schlüsselfaktoren basiert.

| Gewünschtes Ergebnis | Empfohlene Primärtechnik | Sekundäre Optionen |

|---|---|---|

| Maximale optische Klarheit | Mechanisches Schwabbeln | Polieren mit Dampf |

| Glänzende Oberfläche bei komplexen Formen | Flammpolieren | Laser-Kantenpolieren |

| Hinzufügen feiner Details/Text | Laser-Gravur | K.A. |

| Kosteneffizientes allgemeines Finish | Flammpolieren | Wie bearbeitet (wenn Klarheit nicht erforderlich ist) |

Letztlich geht es darum, die Endbearbeitungstechnik auf die Anwendung abzustimmen. Für eine einfache Schutzabdeckung kann eine schnelle Flammenpolitur ausreichend sein. Für eine optische Präzisionslinse ist ein mehrstufiges mechanisches Polierverfahren die einzige Möglichkeit, die Leistung zu garantieren. Wenn Sie diese Kompromisse verstehen, stellen Sie sicher, dass Sie das Finish Ihrer Acrylteile nicht zu sehr ausreizen - und zu viel dafür bezahlen.

Die anfängliche CNC-Bearbeitung von Acryl ist nur der erste Schritt. Das Erreichen der gewünschten Klarheit und Ästhetik hängt stark von der Nachbearbeitung ab. Techniken wie das Flammpolieren bieten eine schnelle, glänzende Oberfläche für komplexe Formen, während das mechanische Polieren eine hervorragende, verzerrungsfreie optische Qualität für Präzisionsanwendungen liefert. Darüber hinaus ermöglicht die Lasergravur komplizierte Details und Branding. Die Wahl des richtigen Verfahrens ist eine kritische Entscheidung, bei der Aussehen, Funktion und Kosten abgewogen werden müssen, um ein Rohteil in ein hochwertiges Endprodukt zu verwandeln.

Fehlersuche bei allgemeinen Problemen bei der CNC-Bearbeitung von Acrylglas.

Haben Sie schon einmal ein schönes Acrylteil durch hässliche Risse oder Schmelzen direkt beim letzten Arbeitsgang ruiniert? Das ist ein frustrierender und kostspieliger Rückschlag, der den Zeitplan Ihres Projekts aus dem Takt bringen kann.

Zur erfolgreichen Fehlerbehebung bei der CNC-Bearbeitung von Acrylglas gehören die Kontrolle der Hitze, die Verwendung der richtigen Werkzeugwege und die Anwendung der richtigen Werkstückspannung. Wichtige Probleme wie Rissbildung, Schmelzen und Ausbrüche können durch die Anpassung von Geschwindigkeiten, Vorschüben und Kühlstrategien gelöst werden, um die Empfindlichkeit des Materials zu steuern.

Acryl ist ein fantastisches Material, aber es ist nicht so nachsichtig wie Aluminium oder Stahl. Seine einzigartigen Eigenschaften erfordern eine besondere Vorgehensweise. Wenn etwas schief geht, liegt das in der Regel daran, dass man nicht versteht, wie sich das Material unter der Belastung beim Schneiden verhält. Die häufigsten Fehler, die ich erlebe, sind auf zwei Hauptursachen zurückzuführen: Hitze und Spannung. Im Gegensatz zu Metallen, die Wärme gut ableiten, isoliert Acryl die Wärme und führt dazu, dass sich die Hitze direkt an der Schnittkante staut. Dies kann schnell zu Problemen führen, die die ästhetische und strukturelle Integrität des Teils ruinieren. Die Identifizierung des genauen Problems ist der erste Schritt zur Lösung.

Erkennen der vier häufigsten Defekte

Bevor man ein Problem beheben kann, muss man wissen, worum es geht. Nach meiner Erfahrung lassen sich die meisten Fehler bei der CNC-Bearbeitung von Acrylglas in eine von vier Kategorien einteilen. Jede hat ein bestimmtes Aussehen und eine spezifische Ursache.

Spannungsrisse und Rissbildung

Diese beiden Begriffe werden oft verwechselt, sind aber unterschiedlich. Spannungsrissbildung führt zu tiefen, sichtbaren Rissen, die oft von einer scharfen Ecke oder einem Bohrloch ausgehen. Sie werden durch übermäßige mechanische Beanspruchung verursacht, z. B. durch zu festes Anziehen einer Klemme, oder durch chemischen Angriff durch unverträgliche Flüssigkeiten. Rissbildung hingegen ist ein Netz aus sehr feinen, haarähnlichen Rissen auf der Oberfläche. Es sieht aus wie ein mattes Gewebe und wird fast immer durch eine chemische Reaktion mit ungeeigneten Kühlmitteln, Reinigungsmitteln oder sogar Dämpfen aus der Luft verursacht.

Schmelzen und Späneschweißen

Dies ist vielleicht das häufigste Problem für Anfänger. Sie werden sehen, wie sich gummiartiger, geschmolzener Kunststoff auf dem Werkzeug und dem Werkstück ansammelt und eine raue, verzerrte Oberfläche hinterlässt. Dies geschieht, wenn das Schneidwerkzeug mehr Wärme erzeugt, als das Material vertragen kann. Die Hauptursachen sind die Verwendung eines stumpfen Werkzeugs, eine zu hohe Spindeldrehzahl (RPM) oder eine zu langsame Bewegung des Werkzeugs (niedriger Vorschub). Die hohe Wärmeausdehnungskoeffizient4 von Acryl bedeutet, dass es bei Erwärmung stark anschwillt, was das Problem noch verschlimmert.

Abplatzungen und schlechte Kantenbearbeitung

Ausbrüche sind gezackte, gebrochene Kanten, insbesondere dort, wo das Werkzeug in das Material ein- oder austritt. Dies ist ein Zeichen dafür, dass das Material eher gebrochen als sauber abgeschert wird. Dies wird häufig durch die Verwendung einer falschen Werkzeuggeometrie verursacht - z. B. durch ein Werkzeug mit zu vielen Spannuten - oder durch eine zu aggressive Vorschubgeschwindigkeit, die zu viel Kraft auf das Material ausübt.

Zur Vereinfachung finden Sie hier eine kurze Referenztabelle, die auf den Ergebnissen früherer Projekte bei PTSMAKE basiert.

| Defekt | Visuelles Erscheinungsbild | Hauptursache |

|---|---|---|

| Spannungsrissbildung | Tiefe, sichtbare Brüche, die oft von einem Loch oder einer Kante ausgehen. | Übermäßiger mechanischer oder chemischer Stress. |

| Rissbildung | Ein Netz von winzigen, haarähnlichen Rissen auf der Oberfläche. | Chemische Reaktion mit unverträglichen Kühlmitteln oder Reinigern. |

| Schmelzen | Klebriger, geschmolzener Kunststoff, der sich auf dem Werkzeug oder Werkstück ansammelt. | Übermäßige Hitze durch Reibung (hohe Drehzahl/geringe Vorschubgeschwindigkeit). |

| Chipping | Scharfe oder gebrochene Kanten, insbesondere an den Ein- und Ausstiegsstellen. | Falsche Werkzeuggeometrie oder zu hohe Schnittkraft. |

Das Problem zu kennen, ist die halbe Miete; die Umsetzung der richtigen Lösungen ist die andere Hälfte. Der Schlüssel liegt darin, nicht einfach nur ein Teil zu schneiden, sondern die Umgebung des Materials während des gesamten Prozesses zu managen. Eine proaktive Strategie, die sich mit Hitze, Stress und Späneabfuhr befasst, bevor sie zum Problem werden, spart Ihnen Zeit, Material und eine Menge Kopfschmerzen. Hier zahlen sich Erfahrung und ein methodischer Ansatz aus. Bei PTSMAKE haben wir eine Reihe von Best Practices entwickelt, die die Grundlage unserer Dienstleistungen im Bereich der Acrylbearbeitung bilden und unseren Kunden konsistente, hochwertige Ergebnisse garantieren.

Praktische Lösungen für makellose Acrylteile

Sobald Sie das Problem erkannt haben, können Sie eine gezielte Lösung anwenden. Das Ziel ist immer, das Acryl sauber zu schneiden, ohne übermäßige Hitze oder Stress zu erzeugen.

Beherrschen Sie Ihre Kühlung und Späneabsaugung

Hitze ist der Feind. Ihr oberstes Ziel ist es, sie so schnell wie möglich aus der Schneidzone zu entfernen. Am besten gelingt dies mit einem stetigen Druckluftstrom, der direkt auf die Werkzeugspitze gerichtet ist. Luft dient zwei Zwecken: Sie kühlt das Werkzeug und das Werkstück und bläst die Späne aus dem Schnitt. Verstopfte Späne sind eine wichtige Quelle für Reibung und Hitze. Während Flutkühlmittel bei der Metallbearbeitung üblich sind, können sie bei Acrylglas aufgrund chemischer Kompatibilitätsprobleme, die zu Rissbildung führen, riskant sein. Wenn Sie eine Flüssigkeit verwenden müssen, sollten Sie immer eine verwenden, die speziell für Kunststoffe entwickelt wurde.

Die Bedeutung einer ordnungsgemäßen Befestigung und Handhabung

Mechanische Belastung durch das Einspannen ist eine der Hauptursachen für Risse. Ziehen Sie Ihren Schraubstock oder Ihre Klemmen niemals zu fest an. Verwenden Sie stattdessen Spannvorrichtungen, die den Druck gleichmäßig über eine größere Fläche verteilen. Wir verwenden oft weiche Backen oder speziell gefräste Spannvorrichtungen, um Acrylteile sicher zu halten, ohne Spannungen zu erzeugen. Denken Sie auch daran, das Material vorsichtig zu behandeln. Wenn Sie eine Platte oder ein fertiges Teil fallen lassen, kann es leicht splittern oder brechen. Nach der Bearbeitung, insbesondere bei Teilen mit kritischen Toleranzen, empfehlen wir manchmal ein Glühverfahren. Dabei wird das Teil in einem Ofen sanft auf eine bestimmte Temperatur erwärmt und dann langsam abgekühlt, um die durch die Bearbeitung entstandenen inneren Spannungen abzubauen.

Optimieren Ihrer Werkzeuge und Parameter

Das richtige Werkzeug und die richtigen Schneidparameter machen den Unterschied aus. Für Acryl benötigen Sie ein Werkzeug, das das Material schert, nicht eines, das es durchpflügt.

Hier finden Sie eine Übersicht über wirksame Strategien:

| Lösung Bereich | Schlüsselaktion | Nutzen Sie |

|---|---|---|

| Auswahl der Werkzeuge | Verwenden Sie ein- oder zweischneidige "O-Wellen"-Fräser für Kunststoffe. | Diese sorgen für eine hervorragende Spanabfuhr und reduzieren den Hitzestau. |

| Geschwindigkeiten & Vorschübe | Verwenden Sie eine moderate Drehzahl und einen relativ hohen Vorschub. | Ziel ist es, einen dicken Span zu erzeugen, der die Wärme ableitet. Ein langsamer Vorschub führt dazu, dass das Werkzeug reibt, was zu Reibung und Schmelzen führt. |

| Werkstückträger | Verwenden Sie weiche Backen oder spezielle Spannvorrichtungen, die die Spannkraft verteilen. | Dadurch wird verhindert, dass mechanische Spannungen entstehen, die zur Rissbildung führen. |

| Nachbearbeitung | Glühen Sie die Teile, wenn nötig, um innere Spannungen abzubauen. | Verbessert die langfristige Stabilität und Rissbeständigkeit des Teils. |

Wenn Sie sich auf diese Schlüsselbereiche konzentrieren, können Sie systematisch die üblichen Probleme bei der CNC-Bearbeitung von Acrylglas beseitigen und jedes Mal saubere, optisch ansprechende Teile herstellen.

Die Behebung häufiger Probleme bei der CNC-Bearbeitung von Acrylglas lässt sich auf den Umgang mit Hitze und Stress reduzieren. Probleme wie Risse, Sprünge, Schmelzen und Abplatzungen sind nicht zufällig, sondern das direkte Ergebnis einer unsachgemäßen Technik. Wenn Sie den spezifischen Defekt identifizieren, können Sie gezielte Lösungen anwenden. Die Beherrschung von Kühlstrategien, die Verwendung der richtigen Vorrichtungen zur Vermeidung mechanischer Spannungen und die Auswahl der richtigen Werkzeuge und Schneidparameter sind entscheidend für eine einwandfreie Oberfläche. Dieser proaktive Ansatz macht aus einem schwierigen Material ein berechenbares.

Qualitätssicherung und Inspektion für CNC-Acrylkomponenten?

Haben Sie schon einmal eine Charge von Acrylteilen erhalten, die perfekt aussah, nur um später kritische Unstimmigkeiten festzustellen? Diese versteckten Abweichungen können leicht ganze Projekte zum Scheitern bringen und die Integrität Ihres Endprodukts gefährden.

Die Gewährleistung von Spitzenqualität bei CNC-Acrylkomponenten erfordert einen vielschichtigen Ansatz. Dazu gehören präzise Maßprüfungen, strenge Kontrollen der Oberflächenreinheit und funktionale Belastungstests, um zu gewährleisten, dass jedes Teil die strengen Spezifikationen erfüllt und zuverlässig funktioniert.

Maßgeschneiderte Inspektionsverfahren für Acrylglas

Wenn es um Acryl geht, reichen Standard-Qualitätsprüfungen nicht aus. Die einzigartigen Eigenschaften des Materials erfordern ein spezielles Prüfverfahren. Bei PTSMAKE haben wir ein detailliertes Qualitätssicherungsprotokoll speziell für die CNC-Bearbeitung von Acryl entwickelt, um sicherzustellen, dass jedes von uns gelieferte Bauteil fehlerfrei ist.

Dimensionelle Inspektion: Mehr als nur die Grundlagen

Die Überprüfung der Abmessungen von Acrylglas ist komplexer als bei Metallen. Acryl hat einen relativ hohen Wärmeausdehnungskoeffizienten, was bedeutet, dass sich seine Größe mit der Temperatur ändern kann. Bei hochpräzisen Teilen führen wir alle Messungen in einer temperaturkontrollierten Umgebung durch und verwenden dazu Geräte wie Koordinatenmessgeräte (KMG). Bei empfindlichen, polierten Oberflächen setzen wir häufig berührungslose Methoden ein, z. B. optische Komparatoren oder Vision-Systeme. Dies verhindert das Risiko, das Bauteil zu zerkratzen, und ermöglicht gleichzeitig präzise Messungen bis in den Mikrometerbereich.

Oberflächenklarheit und optische Kontrollen

Für viele Anwendungen, wie z. B. Linsen, Lichtleiter oder Schaufenster, ist die optische Qualität von Acrylglas die wichtigste Eigenschaft. Eine einfache Sichtprüfung ist nur der Ausgangspunkt. Wir prüfen die Komponenten unter spezieller, hochintensiver Beleuchtung aus verschiedenen Blickwinkeln, um subtile Trübungen, Polierspuren oder innere Unvollkommenheiten wie Hohlräume zu erkennen. Bei unseren früheren Projekten mit Kunden aus dem Bereich der Unterhaltungselektronik haben wir Spektralphotometer eingesetzt, um die Lichtdurchlässigkeit zu überprüfen und sicherzustellen, dass das Bauteil genau die vom Design geforderte optische Leistung erfüllt.

Belastungstests und materielle Integrität

Die CNC-Bearbeitung kann, unabhängig davon, wie sorgfältig sie durchgeführt wird, innere Spannungen in Acrylteile einbringen. Diese Spannungen können im Laufe der Zeit zu Rissen oder Sprüngen führen, insbesondere wenn sie Chemikalien oder Temperaturschwankungen ausgesetzt sind. Wir verwenden eine Technik mit polarisiertem Licht, um diese Spannungsmuster sichtbar zu machen. Diese Methode, bekannt als Photoelastizität5Dadurch können wir hochbelastete Bereiche erkennen, die mit bloßem Auge nicht sichtbar sind. Wenn erhebliche Spannungen festgestellt werden, führen wir ein Glühverfahren nach der Bearbeitung durch, um sie zu beseitigen, was die langfristige Haltbarkeit und Zuverlässigkeit des Teils erheblich verbessert.

Hier finden Sie einen kurzen Überblick über unsere wichtigsten Prüfmethoden für Acrylkomponenten:

| Inspektionsmethode | Schwerpunkt für Acrylglas | Häufig verwendete Werkzeuge |

|---|---|---|

| Prüfung der Abmessungen | Genauigkeit, Toleranzen, Verzug | CMM, Messschieber, optischer Komparator |

| Prüfung der Oberflächengüte | Klarheit, Kratzer, Polierqualität | Visuelle Inspektion, Profilometer |

| Optische Eigenschaften | Lichtdurchlässigkeit, Haze | Spektralphotometer, Gefahrenmessgerät |

| Stress-Analyse | Eigenspannung durch Bearbeitung | Inspektion mit polarisiertem Licht |

Sicherstellung der Reproduzierbarkeit in der Chargenproduktion

Ein einziger perfekter Prototyp ist eine Sache; die Herstellung von tausend identischen Teilen ist eine ganz andere Herausforderung. Bei der CNC-Bearbeitung von Acrylglas ist die Konsistenz eines Produktionslaufs von größter Bedeutung, insbesondere wenn diese Komponenten Teil einer größeren Baugruppe sind. Unstimmigkeiten können eine ganze Produktionslinie zum Stillstand bringen und zu kostspieligen Verzögerungen führen.

Die Herausforderung der Konsistenz

Die Wiederholbarkeit von Acrylglas erfordert eine strenge Prozesskontrolle. Faktoren wie die Umgebungstemperatur, der Werkzeugverschleiß und selbst geringfügige Abweichungen zwischen den Chargen der rohen Acrylglasplatten können sich auf das endgültige Teil auswirken. Das erste Teil mag alle Spezifikationen erfüllen, aber beim 500. Teil könnte der Werkzeugverschleiß ein kritisches Maß außerhalb der Toleranz bringen. Das ist der Grund, warum ein Ansatz wie "Einstellen und vergessen" nie funktioniert. Wir müssen den Prozess kontinuierlich überwachen.

Prozesskontrolle ist der Schlüssel

Um diese Variablen zu bekämpfen, setzen wir auf die statistische Prozesskontrolle (SPC). Dazu gehört die Überwachung der wichtigsten Bearbeitungsparameter in Echtzeit und die Dokumentation jedes Aspekts der Einrichtung, vom verwendeten Werkzeug bis hin zu den genauen Vorschubraten und Spindeldrehzahlen. Durch die Analyse dieser Daten können wir Trends vorhersehen und korrigieren, bevor sie zu einem nicht konformen Teil führen. Bei PTSMAKE bedeutet diese sorgfältige Dokumentation auch, dass wir, wenn ein Kunde Monate oder sogar Jahre später einen Folgeauftrag erteilt, die exakte Einrichtung wiederholen können, um identische Komponenten zu produzieren.

Einhaltung von branchenspezifischen Standards

Bei Bauteilen, die in regulierten Branchen verwendet werden, reicht es nicht aus, allgemeine Qualitätsstandards zu erfüllen. Die Teile müssen spezifische, strenge Vorschriften erfüllen, um als sicher und wirksam zu gelten.

Anwendungen für medizinische Geräte

Im medizinischen Bereich ist Qualität nicht verhandelbar. Acrylkomponenten, die in medizinischen Geräten verwendet werden, müssen häufig die ISO 13485-Normen erfüllen. Dies erfordert eine umfassende Dokumentation und Rückverfolgbarkeit für jeden Schritt des Herstellungsprozesses. Darüber hinaus muss das Material je nach Anwendung als biokompatibel zertifiziert sein, häufig nach USP Class VI, um sicherzustellen, dass es bei Kontakt mit dem menschlichen Körper keine unerwünschten Reaktionen hervorruft.

Automobilanwendungen

In der Automobilindustrie müssen Komponenten wie Leuchtenabdeckungen, Innenraumgläser und Armaturenbrettanzeigen Normen wie IATF 16949 erfüllen. Der Qualitätssicherungsprozess für diese Teile umfasst Prüfungen der UV-Beständigkeit, der Schlagfestigkeit und der Fähigkeit, extreme Temperaturzyklen ohne Risse oder Sprünge zu überstehen. Der Schwerpunkt liegt auf langfristiger Haltbarkeit und Sicherheit, um sicherzustellen, dass das Teil über die gesamte Lebensdauer des Fahrzeugs zuverlässig funktioniert.

Die Qualitätssicherung bei der CNC-Bearbeitung von Acryl geht weit über einfache Messungen hinaus. Sie erfordert spezielle Prüfverfahren, die den einzigartigen optischen und physikalischen Eigenschaften des Materials Rechnung tragen, einschließlich der Klarheit der Oberfläche und der inneren Spannungen. Bei der Serienfertigung ist eine strenge Prozesskontrolle der einzige Weg, um eine echte Konsistenz zu erreichen. Darüber hinaus ist bei kritischen Anwendungen in Bereichen wie der Medizin- und Automobilindustrie die strikte Einhaltung branchenspezifischer Normen wie ISO 13485 unerlässlich, um nicht nur Präzision, sondern auch Sicherheit und langfristige Zuverlässigkeit zu gewährleisten.

Vorteile von CNC-gefrästem Acrylglas in Bezug auf Umweltverträglichkeit und Langlebigkeit?

Sie suchen nach einem Material, das nicht vergilbt, rissig wird oder unter rauen Außenbedingungen versagt? Sind Sie besorgt, dass Ihre stark beanspruchten Komponenten schnell Verschleißerscheinungen zeigen und kostspielig ersetzt werden müssen?

CNC-gefrästes Acryl ist eine hervorragende Lösung. Aufgrund seiner inhärenten Beständigkeit gegen UV-Licht, Witterungseinflüsse und Stöße bietet es eine außergewöhnliche Haltbarkeit. Dies macht es zu einer zuverlässigen, langlebigen Wahl sowohl für anspruchsvolle Außenanwendungen als auch für stark frequentierte Innenbereiche und übertrifft viele herkömmliche Materialien.

Unerreichte Beständigkeit gegen UV-Licht und Witterungseinflüsse

Eine der herausragenden Eigenschaften von Acrylglas ist seine unglaubliche Widerstandsfähigkeit gegenüber den Elementen. Wenn Sie Teile für die Außenbeschilderung, architektonische Verglasungen oder Schiffsanwendungen entwerfen, benötigen Sie ein Material, das sich nicht nach ein paar Jahren abbaut. Hier kann Acrylglas wirklich glänzen. Im Gegensatz zu vielen anderen Kunststoffen, die spröde werden und sich verfärben, wenn sie dem Sonnenlicht ausgesetzt sind, behält Acryl seine strukturelle Integrität und Klarheit über Jahre hinweg bei.

Widerstand gegen Sonneneinstrahlung

Der Hauptgrund für diese Widerstandsfähigkeit ist die Molekularstruktur von Acryl, die von Natur aus resistent gegen ultraviolette Strahlung (UV) ist. Bei früheren Projekten von PTSMAKE haben wir gesehen, wie Bauteile aus anderen Kunststoffen versagt haben, weil UV-Strahlen ihre Polymerketten aufgebrochen haben. Dieser Prozess, bekannt als Photodegradation6Dies führt zu einer Vergilbung und Schwächung, wie sie bei minderwertigen Materialien häufig zu beobachten ist. Acryl hingegen kann schädliche UV-Strahlung herausfiltern, ohne selbst beeinträchtigt zu werden. Unsere Tests haben ergeben, dass hochwertiges gegossenes Acryl auch nach zehn Jahren im Freien noch mehr als 90% seiner Lichtdurchlässigkeit beibehalten kann, was eine langfristige Ästhetik und Leistung gewährleistet.

Leistung in unterschiedlichen Klimazonen

Abgesehen vom Sonnenlicht hält Acrylglas auch anderen Witterungsbedingungen sehr gut stand. Es hat eine sehr geringe Wasseraufnahme, sodass es in feuchten oder regnerischen Umgebungen nicht aufquillt, sich verzieht oder seine Festigkeit verliert. Außerdem ist es über einen großen Temperaturbereich hinweg stabil, so dass es sich für Anwendungen in heißen, trockenen Wüsten bis hin zu kalten, feuchten Klimazonen eignet. Wenn wir an einem Projekt zur CNC-Bearbeitung von Acryl arbeiten, wissen wir, dass das fertige Teil in der Feuchtigkeit Floridas genauso zuverlässig sein wird wie in der trockenen Hitze Arizonas.

Die nachstehende Tabelle zeigt einen vereinfachten Vergleich, wie Acrylglas im Vergleich zu anderen Kunststoffen den üblichen Umweltbelastungen standhält.

| Merkmal | Acryl (PMMA) | Polycarbonat (PC) | PVC |

|---|---|---|---|

| UV-Beständigkeit | Ausgezeichnet | Gut (oft beschichtet) | Schlecht (erfordert Stabilisatoren) |

| Klarheit Beibehaltung | Ausgezeichnet | Fair (kann gelb werden) | Schlecht |

| Wasserabsorption | Sehr niedrig | Niedrig | Niedrig |

| Witterungsbeständigkeit | Ausgezeichnet | Gut | Messe |

Diese inhärente Langlebigkeit bedeutet weniger Austausch, geringere Wartungskosten und ein zuverlässigeres Endprodukt für unsere Kunden.

Hervorragende Schlagzähigkeit und Rezyklierbarkeit

Neben der Witterungsbeständigkeit ist die Widerstandsfähigkeit eines Materials gegen physische Belastungen ebenso wichtig, vor allem in Bereichen mit Publikumsverkehr oder hohem Publikumsverkehr. Dies ist ein weiterer Bereich, in dem sich CNC-gefrästes Acrylglas bewährt und eine überzeugende Alternative zu Materialien wie Glas und sogar anderen robusten Kunststoffen wie Polycarbonat darstellt.

Acryl vs. Glas: Ein klarer Sieger in Sachen Sicherheit

Am offensichtlichsten ist der Vergleich zwischen Acryl und Glas. Acrylglas hat eine wesentlich höhere Schlagfestigkeit - bis zu 17-mal höher als Standardglas. Wenn es unter extremer Krafteinwirkung versagt, zerbricht es in große, stumpfkantige Stücke, anstatt in gefährliche Scherben zu zerspringen. Das macht es zur idealen Wahl für Sicherheitsverglasungen, Schutzwände und Schaukästen, bei denen die öffentliche Sicherheit eine Rolle spielt. Aus diesem Grund empfehlen wir bei PTSMAKE oft Acrylglas für Projekte wie Maschinenschutzvorrichtungen und Verkaufsdisplays. Es bietet die Klarheit von Glas ohne das damit verbundene Risiko.

Acryl vs. Polycarbonat: Ein Kompromiss

Polycarbonat ist für seine unglaubliche Schlagfestigkeit bekannt, die sogar höher ist als die von Acryl. Allerdings ist die Wahl nicht immer einfach. Polycarbonat ist weicher und zerkratzt leichter. Außerdem ist es nicht so UV-beständig wie Acrylglas und erfordert oft eine spezielle Schutzbeschichtung, die sich mit der Zeit abnutzen kann. Acrylglas hingegen bietet eine bessere optische Klarheit, eine härtere Oberfläche, die Kratzern besser widersteht, und eine bessere Witterungsbeständigkeit. Die Entscheidung hängt oft von den spezifischen Anforderungen der Anwendung ab.

Hier ist ein kurzer Vergleich, der Ihnen bei der Materialauswahl helfen soll:

| Eigentum | Acryl (PMMA) | Polycarbonat (PC) | Glas |

|---|---|---|---|

| Schlagfestigkeit | Hoch (17x Glas) | Sehr hoch (250x Glas) | Niedrig |

| Kratzfestigkeit | Gut | Messe | Ausgezeichnet |

| Optische Klarheit | 92% | ~88% | ~90% |

| Gewicht | Niedrig | Niedrig | Hoch |

Langfristige Leistung und Nachhaltigkeit

Unter Umweltgesichtspunkten ist die Langlebigkeit von Acryl ein großer Vorteil. Da die Teile länger halten, muss weniger Ersatz hergestellt werden, was Energie und Ressourcen spart. Außerdem ist Acryl ein Thermoplast, d. h. es kann eingeschmolzen und neu geformt werden, ohne dass es zu einer nennenswerten Verschlechterung kommt. Obwohl die Recycling-Infrastruktur für Acryl nicht so weit verbreitet ist wie für Materialien wie PET, ist es vollständig recycelbar. Die bei der CNC-Bearbeitung von Acrylglas anfallenden Abfälle können gesammelt und wiederaufbereitet werden, wodurch der Industrieabfall verringert und ein Beitrag zu einer Kreislaufwirtschaft geleistet wird. Diese Kombination aus Langlebigkeit und Recyclingfähigkeit macht Acryl zu einer verantwortungsvollen Wahl für zukunftsweisende Projekte.

CNC-gefrästes Acryl zeichnet sich als äußerst langlebiges Material aus. Seine angeborene Beständigkeit gegen UV-Strahlung und Witterungseinflüsse sorgt für langfristige Klarheit und strukturelle Integrität bei Außenanwendungen. Im Vergleich zu Glas bietet es eine weitaus höhere Schlagfestigkeit und Sicherheit. Während Polycarbonat robuster ist, bietet Acrylglas eine bessere optische Klarheit und Kratzfestigkeit. Diese Kombination von Eigenschaften in Verbindung mit seiner Recyclingfähigkeit macht Acrylglas zu einer zuverlässigen und nachhaltigen Wahl für eine Vielzahl anspruchsvoller Projekte.

Personalisierung und Prototyping mit CNC-Bearbeitung von Acrylglas?

Haben Sie schon einmal wochenlang auf einen Prototyp gewartet, nur um dann bei der ersten Passformprüfung zu scheitern? Dieser Zyklus von Verzögerungen und Umgestaltungen kann den Zeitplan und das Budget eines Projekts ernsthaft gefährden.

Die CNC-Bearbeitung von Acrylglas ist eine schnelle, kostengünstige und hochpräzise Lösung für die Herstellung von kundenspezifischen Teilen und Funktionsprototypen. Sie ermöglicht es Konstrukteuren, schnell von einem digitalen Modell zu einem physischen Teil für Passformtests, visuelle Validierung und sogar Kleinserienfertigung zu gelangen.

Wenn ein Projekt Schnelligkeit erfordert, ohne dass die Präzision darunter leidet, wird die CNC-Acrylbearbeitung zu einem unverzichtbaren Werkzeug für das Prototyping. Die Möglichkeit, direkt von einer CAD-Datei zu einem physischen Teil überzugehen, ist ein entscheidender Faktor, der den Entwicklungszyklus drastisch verkürzt. Im Gegensatz zu Methoden, die Formen oder komplexe Einrichtungen erfordern, ist die Bearbeitung von Acrylglas ein direkter Prozess, d. h. ein am Morgen entworfenes Design kann oft schon am Nachmittag als physisches Teil in Ihren Händen sein.

Der wahre Wert eines High-Fidelity-Prototyps

Ein Prototyp ist nicht nur ein grobes Modell, sondern die erste physische Darstellung Ihrer Entwurfsabsicht. Er muss genau sein. Die CNC-Bearbeitung erfüllt diese Aufgabe, indem sie enge Toleranzen einhält und sicherstellt, dass das von Ihnen geprüfte Teil die Abmessungen des Endprodukts genau widerspiegelt. Dies ist entscheidend für die Passform- und Formvalidierung, insbesondere bei komplexen Baugruppen, bei denen es auf jeden Mikrometer ankommt. Die optische Klarheit von Acryl bietet hier einen einzigartigen Vorteil, da die Ingenieure das Zusammenspiel der internen Komponenten sehen können, ohne die Einheit zu zerlegen. Dieser visuelle Zugang ist von unschätzbarem Wert für die Diagnose von Spielproblemen oder die Validierung der Fluiddynamik in mikrofluidischen Geräten. Die Eigenschaften des Materials Isotrop7 nature stellt auch sicher, dass seine mechanischen Eigenschaften einheitlich sind, was eine vorhersehbare Leistung bei Funktionstests ermöglicht.

Vom Anschauungsmodell zum Funktionstest

Die Anwendungen für Acryl-Prototypen erstrecken sich über den gesamten Lebenszyklus der Produktentwicklung. Modelle in der Frühphase eignen sich dank ihres professionellen, polierten Aussehens perfekt für Marketingpräsentationen oder zur Gewinnung von Investoren. Wenn das Design ausgereift ist, können die gleichen Teile für strenge Funktionstests verwendet werden.

Hier ein kurzer Vergleich der Prototyping-Methoden, die wir bei PTSMAKE häufig mit Kunden besprechen:

| Merkmal | CNC-gefrästes Acryl | 3D-Druck (FDM/SLA) | Spritzgießen (Prototypenwerkzeug) |

|---|---|---|---|

| Geschwindigkeit | Sehr schnell (Stunden) | Schnell (Stunden bis Tage) | Langsam (Wochen) |

| Genauigkeit | Hoch | Mäßig bis hoch | Sehr hoch |

| Materialstärke | Gut | Unterschiedlich (oft niedriger) | Ausgezeichnet |

| Oberflächenbehandlung | Ausgezeichnet | Variiert (Layer-Linien) | Ausgezeichnet |

| Kosten (pro Teil) | Mäßig | Niedrig | Hoch (Werkzeugkosten) |

Dies zeigt, dass die CNC-Bearbeitung von Acrylglas oft den optimalen Kompromiss zwischen Geschwindigkeit, Genauigkeit und Materialeigenschaften darstellt, die den Produktionskunststoffen sehr ähnlich sind.

Über die Herstellung von Prototypen in Einzelanfertigung hinaus zeichnet sich die CNC-Acrylbearbeitung durch ihre Anpassungsfähigkeit aus und dient als Brücke zur Kleinserienfertigung. Diese Flexibilität ist von entscheidender Bedeutung für Projekte, die einzigartige Teile erfordern, oder für Unternehmen, die ein neues Produkt auf dem Markt testen, bevor sie sich auf die massiven Kapitalkosten für die Herstellung von Werkzeugen einlassen. Sie ermöglicht einen agilen Fertigungsansatz, bei dem Entwürfe auf der Grundlage von Rückmeldungen aus der Praxis verfeinert werden können, ohne dass dadurch erhebliche Kosten oder Verzögerungen entstehen.

Die Wirtschaftlichkeit von On-Demand-Anpassung

Einer der wichtigsten Vorteile der CNC-Bearbeitung ist der Wegfall der Werkzeugkosten. Beim Spritzgießen stellt die Stahlform die größte Vorabinvestition dar und ist daher für die Herstellung von nur einer Handvoll Teile unpraktisch. Bei der CNC-Bearbeitung ist das "Werkzeug" das digitale Programm. Sie müssen einen Lochdurchmesser um 0,5 mm anpassen? Das ist eine einfache Codeänderung, die nur Minuten dauert. Bei der Herstellung von Gussteilen kann dieselbe Änderung Tage oder Wochen der Nachbearbeitung der Form und erhebliche Kosten bedeuten. Dies macht die CNC-Bearbeitung von Acrylglas zur idealen Wahl für die Herstellung kundenspezifischer Vorrichtungen, Halterungen, wissenschaftlicher Einzelstücke und maßgeschneiderter Elektronikgehäuse. Bei PTSMAKE fertigen wir häufig kundenspezifische Montagehalterungen und Ausrichtungsführungen für Kunden aus den Bereichen Robotik und Automatisierung, bei denen jede Maschine eine etwas andere Einrichtung erfordert.

Skalierung von Eins zu Tausend

Die CNC-Bearbeitung eignet sich nicht nur für Einzelstücke, sondern ist auch für Kleinserien von einigen Dutzend bis zu mehreren Tausend Stück wirtschaftlich sinnvoll. Der Prozess ist in hohem Maße wiederholbar, so dass das tausendste Teil mit dem ersten identisch ist. Diese "Brückenfunktion" ermöglicht es den Unternehmen, ein Produkt auf den Markt zu bringen und Einnahmen zu erzielen, während die Formen für die Großserienproduktion hergestellt werden.

Bedenken Sie den Kosten-pro-Teil-Ausgleich:

| Menge | CNC-Bearbeitungskosten pro Teil | Spritzgießen Kosten pro Teil | Anmerkungen |

|---|---|---|---|

| 10 | Niedrig | Sehr hoch | CNC ist der klare Sieger. |

| 100 | Gering-Mäßig | Hoch | CNC ist nach wie vor kostengünstiger. |

| 1,000 | Mäßig | Mäßig | Der Übergangszeitpunkt rückt näher. |

| 10,000+ | Hoch | Niedrig | Das Spritzgießen ist wirtschaftlicher. |

Dies veranschaulicht, wie die CNC-Bearbeitung eine kritische Lücke füllt, indem sie Innovation und Markteinführung ohne die mit der Massenproduktion von Werkzeugen verbundenen finanziellen Risiken ermöglicht. Sie versetzt Ingenieure in die Lage, genau das zu schaffen, was sie brauchen, und zwar genau dann, wenn sie es brauchen.

Zusammenfassend lässt sich sagen, dass die CNC-Bearbeitung von Acrylglas ein leistungsstarkes Hilfsmittel für die moderne Produktentwicklung ist. Sie bietet unübertroffene Geschwindigkeit und Präzision für das Rapid Prototyping und ermöglicht gründliche Passform-, Form- und Funktionstests mit High-Fidelity-Modellen. Darüber hinaus ist sie aufgrund ihrer Flexibilität und Kosteneffizienz die ideale Lösung für die Herstellung kundenspezifischer Teile und für die Produktion von Kleinserien. Da keine teuren Werkzeuge benötigt werden, können die Ingenieure frei innovieren, schnell iterieren und Produkte schneller auf den Markt bringen.

Optische Anwendungen: Linsen, Lichtrohre und Diffusoren?

Haben Sie schon einmal ein Produkt entworfen, bei dem es auf perfekte Lichtdurchlässigkeit ankam, und wurden dann von trüben oder mangelhaften Komponenten enttäuscht? Fällt es Ihnen schwer, optische Klarheit mit Materialbeständigkeit und Kosten in Einklang zu bringen?

Acryl ist aufgrund seiner herausragenden Klarheit, seines geringen Gewichts und seiner Stoßfestigkeit ein erstklassiges Material für optische Anwendungen wie Linsen, Lichtleiter und Diffusoren. Die CNC-Präzisionsbearbeitung von Acryl ist der Schlüssel zur Herstellung dieser Komponenten mit den exakten Geometrien und makellosen Oberflächen, die für eine optimale Leistung erforderlich sind.

Wenn es um optische Komponenten geht, ist Glas seit langem die traditionelle Wahl. Acryl, insbesondere PMMA, hat sich jedoch als leistungsstarke Alternative erwiesen, insbesondere wenn komplizierte Formen und Haltbarkeit erforderlich sind. Seine einzigartige Kombination von Eigenschaften macht es zu einem idealen Material für eine Vielzahl von Anwendungen, bei denen das Lichtmanagement entscheidend ist. Wir von PTSMAKE haben zahlreichen Kunden in der Automobil-, Medizin- und Beleuchtungsbranche geholfen, Acryl aufgrund seiner optischen Überlegenheit zu nutzen.

Die Vielseitigkeit von Acrylglas im optischen Design

Der Hauptgrund, warum Ingenieure sich für Acrylglas entscheiden, ist seine außergewöhnliche optische Klarheit. Mit einer Lichtdurchlässigkeit von bis zu 92% übertrifft es viele Arten von Glas und anderen transparenten Kunststoffen. Diese Klarheit ist entscheidend für Komponenten, die Licht effizient lenken, fokussieren oder streuen sollen.

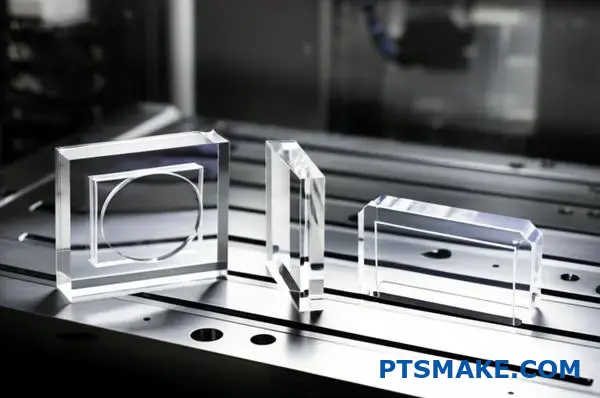

Linsenfertigung mit Präzision

Acryllinsen werden von einfachen Lupen bis hin zu komplexen Beleuchtungssystemen verwendet. Der Erfolg einer Linse hängt ganz von der Präzision ihrer Krümmung ab. Mit Hilfe der 5-Achsen-CNC-Bearbeitung können wir asphärische und andere komplexe Linsenprofile herstellen, deren Produktion durch Formen oder Schleifen von Glas schwierig oder kostspielig wäre. Dieses Verfahren ermöglicht ein schnelles Prototyping und Design-Iterationen, was in der Produktentwicklung von unschätzbarem Wert ist.

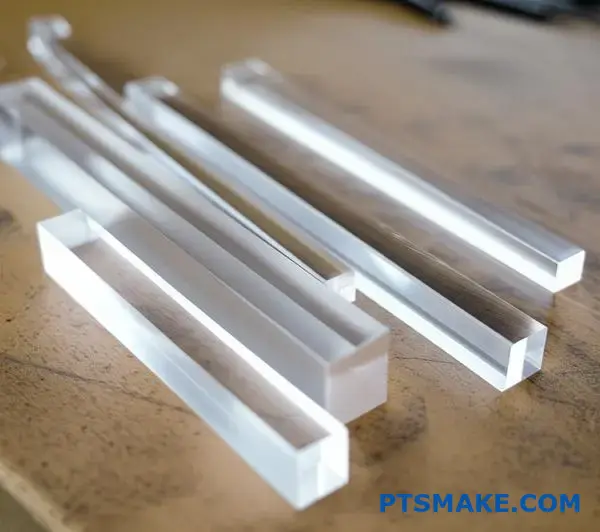

Beleuchten mit Lichtleitern

Lichtleiter sind im Wesentlichen optische Wellenleiter, die das Licht von einer Quelle, z. B. einer LED, mit minimalem Verlust an eine bestimmte Stelle übertragen. Man sieht sie tagtäglich in Armaturenbrettanzeigen von Kraftfahrzeugen, in Statusleuchten der Unterhaltungselektronik und in Anzeigen medizinischer Geräte. Der Schlüssel zu einem effektiven Lichtleiter ist eine unglaublich glatte Oberfläche. Jede Unvollkommenheit kann dazu führen, dass das Licht gestreut wird und entweicht, wodurch die Helligkeit am Ausgang verringert wird. Hier kommt es auf die Qualität der cnc-Bearbeitung von Acryl Prozess ist von entscheidender Bedeutung. Wir konzentrieren uns auf spezielle Werkzeuge und Schnittparameter, um eine nahezu polierte Oberfläche direkt auf der Maschine zu erzielen, wodurch die Notwendigkeit einer umfangreichen Nachbearbeitung minimiert wird. Die Brechungsindex8 des Materials ist ebenfalls ein entscheidender Faktor dafür, wie effizient das Licht durch Totalreflexion geleitet wird.

| Merkmal | Acryl (PMMA) | Polycarbonat (PC) | Glas |

|---|---|---|---|

| Klarheit (Lichtdurchlässigkeit) | ~92% | ~88% | 90-99% |

| Schlagzähigkeit | Gut | Ausgezeichnet | Schlecht |

| Gewicht | Niedrig | Niedrig | Hoch |

| Bearbeitbarkeit | Ausgezeichnet | Gut | Schlecht |

| UV-Beständigkeit | Gut (kann verbessert werden) | Schlecht (gelb) | Ausgezeichnet |

Abgesehen von den inhärenten Eigenschaften des Materials bestimmt das Herstellungsverfahren selbst die endgültige Leistung einer optischen Komponente. Der Weg von einem Block rohen Acryls zu einer makellosen Linse oder einem Lichtleiter ist von akribischer Kontrolle und Präzision geprägt. Dabei geht es nicht nur darum, eine Form zu schneiden, sondern auch darum, die optische Integrität des Materials bei jedem Schritt zu erhalten.

Bearbeitungstechniken für makellose optische Oberflächen

Um eine glasähnliche Oberfläche auf Acryl zu erzielen, braucht man mehr als nur ein Standard-CNC-Programm. Es ist eine spezielle Fähigkeit, die die richtigen Werkzeuge, Techniken und ein Verständnis dafür, wie sich das Material unter Belastung verhält, kombiniert.

Werkzeugauswahl und Schnittparameter

Das Geheimnis der Minimierung von Werkzeugspuren beginnt beim Schneidwerkzeug selbst. Für optische Acrylteile verwenden wir diamantbestückte oder speziell beschichtete Hartmetallwerkzeuge mit extrem scharfen Schneidkanten. Auch die Geometrie des Werkzeugs ist entscheidend. Für Kunststoffe konzipierte Hochspiralfräser tragen dazu bei, dass die Späne effizient abgeführt werden, damit sie nicht schmelzen und wieder an der Oberfläche haften bleiben. Wir kombinieren diese Werkzeuge mit hohen Spindeldrehzahlen und sorgfältig berechneten Vorschubgeschwindigkeiten. Zu langsame Vorschübe können übermäßige Hitze erzeugen und das Acryl schmelzen, während zu schnelle Vorschübe Ratterer verursachen und ein schlechtes Finish hinterlassen können. Es ist ein empfindliches Gleichgewicht, das unsere Maschinisten durch jahrelange Erfahrung bei Projekten bei PTSMAKE perfektioniert haben.

Die Wichtigkeit der Nachbearbeitung

Mit unserem Bearbeitungsprozess kommen wir dem Ziel zwar sehr nahe, doch für eine echte optische Perfektion ist oft ein letzter Schliff erforderlich. Zwei gängige Methoden für Acrylglas sind Dampfpolieren und Flammpolieren.

- Polieren mit Dampf: Bei dieser Technik wird das bearbeitete Teil einem chemischen Dampf ausgesetzt, der die Oberfläche leicht anschmilzt, so dass sie fließt und mikroskopische Werkzeugspuren glättet. Es eignet sich hervorragend, um bei komplexen Geometrien eine gleichmäßige, kristallklare Oberfläche zu erzielen.

- Flammpolieren: Dabei wird ein spezieller Brenner mit einer präzisen Flamme schnell über die Oberfläche geführt. Durch die intensive Hitze schmilzt das Acryl kurzzeitig, und die Oberflächenspannung zieht es zu einer perfekt glatten Oberfläche. Diese Methode erfordert viel Geschick, um ein Überhitzen oder Verbrennen des Teils zu vermeiden.

Beide Methoden können, wenn sie richtig ausgeführt werden, ein präzise bearbeitetes Teil zu einer wirklich optisch hochwertigen Komponente machen, die in Hochleistungsbaugruppen in der Medizin- oder Automobilbranche integriert werden kann.

Zusammenfassend lässt sich sagen, dass Acryl ein leistungsstarkes Material für optische Anwendungen ist, das eine überzeugende Mischung aus Klarheit, Haltbarkeit und Designfreiheit bietet. Der Erfolg hängt von einem tiefen Verständnis sowohl des Materials als auch des Herstellungsprozesses ab. Durch den Einsatz von Präzision cnc-Bearbeitung von Acryl Mit speziellen Werkzeugen und in Kombination mit fachkundigen Nachbearbeitungstechniken wie Dampf- oder Flammenpolieren können wir Hochleistungslinsen, Lichtleiter und Diffusoren herstellen, die den strengen Anforderungen von Branchen wie der Automobilindustrie, der Medizintechnik und der High-End-Beleuchtung entsprechen.

Materialeigenschaften und Auswahlkriterien für CNC-Projekte aus Acryl.

Haben Sie schon einmal ein Acrylglas wegen seines Aussehens ausgewählt, nur um festzustellen, dass es bei der Bearbeitung reißt oder nach ein paar Monaten vergilbt? Die Wahl der falschen Sorte kann ein tolles Design schnell in einen kostspieligen Fehler verwandeln.

Um das richtige Acrylglas auszuwählen, müssen Sie seine Kerneigenschaften - Zugfestigkeit, UV-Stabilität und Härte - auf die Anforderungen Ihres Projekts abstimmen. Die wichtigste Entscheidung ist die zwischen gegossenem Acryl aufgrund seiner hervorragenden Bearbeitbarkeit und optischen Qualität und extrudiertem Acryl aufgrund seiner engeren Dickentoleranz und niedrigeren Kosten.

Verstehen der grundlegenden Eigenschaften von Acryl, oder Poly(methylmethacrylat)9ist der erste Schritt auf dem Weg zu einem erfolgreichen CNC-Projekt. Diese Eigenschaften bestimmen, wie sich das Material nicht nur während der Bearbeitung, sondern auch in seiner endgültigen Anwendung verhält. Schauen wir uns die wichtigsten an.

Wichtige mechanische Eigenschaften: Festigkeit und Härte

Wenn wir über Festigkeit sprechen, beziehen wir uns oft auf die Zugfestigkeit - die Fähigkeit des Materials, sich nicht auseinanderziehen zu lassen. Für Acrylteile, die Lasten tragen oder mit Verbindungselementen montiert werden, ist dies eine wichtige Kennzahl. Eine höhere Zugfestigkeit bedeutet, dass das Teil unter Belastung weniger wahrscheinlich bricht. Die Härte hingegen misst die Widerstandsfähigkeit gegenüber Kratzern und Vertiefungen auf der Oberfläche. Dies ist entscheidend für Anwendungen wie Displays im Einzelhandel, Schutzschirme oder andere Teile, die häufig gehandhabt werden. Ein Material mit geringer Härte zeigt schnell Verschleißerscheinungen, was seine Ästhetik beeinträchtigt.

Umweltbeständigkeit: UV-Stabilität

Einer der beliebtesten Verwendungszwecke von Acrylglas ist die Beschilderung und Außenanwendung, weshalb UV-Stabilität eine unverzichtbare Eigenschaft ist. Ungeschütztes Acryl vergilbt und wird spröde, wenn es längere Zeit dem Sonnenlicht ausgesetzt ist. Viele Sorten werden heute jedoch mit UV-Inhibitoren hergestellt, die diesen Abbauprozess deutlich verlangsamen. Bei der Beschaffung von Material für ein Projekt im Außenbereich sollten Sie stets die UV-Beständigkeit auf dem technischen Datenblatt überprüfen, um langfristige Klarheit und Haltbarkeit zu gewährleisten.

Bearbeitbarkeit: Der bestimmende Faktor

Für jedes CNC-Projekt ist die Bearbeitbarkeit von größter Bedeutung. Diese Eigenschaft beschreibt, wie leicht ein Material geschnitten, gebohrt und gefräst werden kann, ohne zu schmelzen, abzusplittern oder Risse zu bekommen. Dabei handelt es sich nicht um eine einzelne Kennzahl, sondern um eine Kombination von Faktoren wie Schmelzpunkt, Eigenspannung und Spanbildungseigenschaften des Materials. Eine schlechte Zerspanbarkeit führt zu rauen Oberflächen, verharzten Werkzeugen und inneren Spannungsbrüchen, die später zum Versagen des Teils führen können. Dies ist oft das größte Unterscheidungsmerkmal zwischen verschiedenen Acrylglasqualitäten.

Hier ist ein vereinfachter Vergleich, worauf Sie achten sollten:

| Eigentum | Warum es für die CNC-Bearbeitung wichtig ist | Ideale Charakteristik |

|---|---|---|

| Zugfestigkeit | Widerstandsfähigkeit gegen Bruch durch Einklemmen oder mechanische Belastung. | Hoch |

| Härte (Rockwell) | Verhindert das Zerkratzen der Oberfläche bei der Handhabung und Verwendung. | Hoch (z. B. M90-M100) |

| UV-Stabilität | Sorgt für langfristige Klarheit bei Teilen im Freien oder bei starker Beleuchtung. | UV-inhibierte Sorte |

| Bearbeitbarkeit | Bestimmt die Schnittfreudigkeit, die Oberflächengüte und die Werkzeugstandzeit. | Geringe innere Spannungen, saubere Spanbildung |

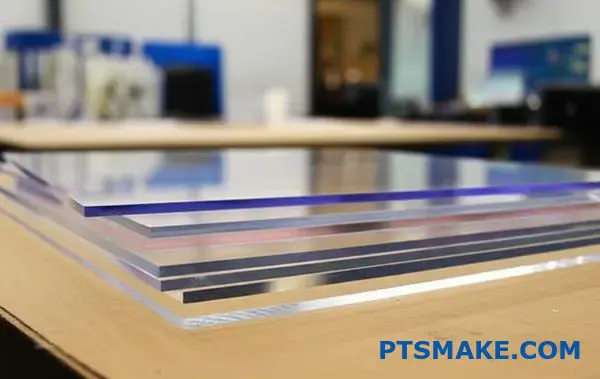

Sobald Sie die wichtigsten Eigenschaften kennen, müssen Sie sich für den richtigen Acryltyp entscheiden. Die Entscheidung läuft fast immer auf zwei Hauptoptionen hinaus: gegossen und extrudiert. Sie sehen zwar ähnlich aus, aber ihre Herstellungsverfahren erzeugen sehr unterschiedliche innere Strukturen, was sich direkt auf ihre Leistung bei der CNC-Bearbeitung von Acrylglas auswirkt.

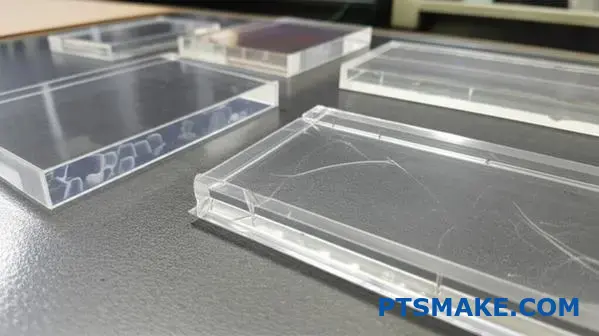

Gegossenes vs. extrudiertes Acrylglas: Die Kernentscheidung

Der Unterschied beginnt bei der Herstellung. Gegossenes Acryl wird hergestellt, indem flüssiges Monomer in eine Form gegossen wird, wo es polymerisiert. Dadurch entsteht ein Material mit sehr geringen inneren Spannungen und einem höheren Molekulargewicht. Extrudiertes Acryl wird hergestellt, indem Acrylgranulat durch eine Düse gepresst wird, was ein wirtschaftlicheres Verfahren ist, aber zu inneren Spannungen führt. Dieser grundlegende Unterschied ist der Grund, warum sie sich auf einer CNC-Maschine so unterschiedlich verhalten.

| Merkmal | Gegossenes Acryl | Extrudiertes Acrylglas |

|---|---|---|

| Herstellung | In eine Form gegossenes Monomer | Pellets, die durch eine Matrize gedrückt werden |

| Innerer Stress | Sehr niedrig | Höher |

| Dicken-Toleranz | Weniger konsistent (+/- 10%) | Sehr konsistent (+/- 3%) |

| Bearbeitbarkeit | Hervorragend; saubere Späne | Mittelmäßig; neigt zum Schmelzen/Gummieren |

| Chemische Beständigkeit | Überlegene | Gut |

| Laserschneiden/Gravieren | Ausgezeichnet; erzeugt einen matten Rand | Gut; erzeugt eine geflammte Kante |

| Kosten | Höher | Unter |

Wie man ein technisches Datenblatt (TDS) verwendet

Verlassen Sie sich niemals auf Annahmen. Das technische Datenblatt ist Ihre Quelle der Wahrheit. Achten Sie bei der Bewertung eines Materials auf standardisierte Testergebnisse, die häufig unter ASTM- oder ISO-Codes aufgeführt sind. Beispielsweise misst ASTM D638 die Zugeigenschaften, während ASTM D785 die Rockwell-Härte angibt. Diese Dokumente liefern die objektiven Daten, die zum Vergleich von Materialien erforderlich sind. Bei PTSMAKE vergleichen wir stets die Konstruktionsanforderungen des Kunden mit den TDS-Werten des Materials, um kostspielige Fehlanpassungen zu vermeiden. Wenn ein Teil Gewindelöcher mit engen Toleranzen und eine kristallklare Oberfläche erfordert, weist uns das TDS auf eine bestimmte Sorte von gegossenem Acryl hin. Bei einer großen Serie von einfachen, flachen Abdeckungen, bei denen die Kosten der Hauptfaktor sind, könnten die Daten die Verwendung von extrudiertem Acryl empfehlen. Dieser datengesteuerte Ansatz macht das Rätselraten überflüssig und stellt sicher, dass das endgültige Teil genau die gewünschte Leistung erbringt.

Die Auswahl des richtigen Acryls ist ein entscheidender Schritt bei jedem CNC-Bearbeitungsprojekt. Der Erfolg hängt davon ab, dass die Materialeigenschaften wie Zugfestigkeit, Härte und UV-Stabilität mit den Anforderungen Ihrer Anwendung übereinstimmen. Die primäre Entscheidung zwischen gegossenem und extrudiertem Acryl läuft auf einen Kompromiss hinaus: Gegossenes Acryl bietet eine bessere Bearbeitbarkeit und optische Klarheit und ist daher ideal für komplexe Teile, während extrudiertes Acryl eine bessere Dickenkonstanz und niedrigere Kosten bietet und sich daher für einfachere Anwendungen mit hohen Stückzahlen eignet. Lesen Sie immer das technische Datenblatt, um eine fundierte Entscheidung zu treffen.

Kosteneffizienz und Skalierbarkeit der Produktion durch CNC-Bearbeitung von Acrylglas?

Haben Sie Schwierigkeiten, die Kosten zu kontrollieren, wenn Ihre Aufträge für Acrylteile zunehmen? Sind Sie besorgt, dass eine Erhöhung der Produktion zu uneinheitlicher Qualität und höheren Fehlerquoten führen könnte?

Die CNC-Acrylbearbeitung ist die Lösung. Sie steigert die Kosteneffizienz durch die Automatisierung von Prozessen, die Minimierung von Materialabfällen und die Reduzierung des Arbeitsbedarfs. Diese Technologie ermöglicht eine nahtlose Skalierbarkeit von einzelnen Prototypen bis hin zur Großserienproduktion und stellt sicher, dass jedes einzelne Teil die gleichen exakten Qualitätsstandards erfüllt.

Bei der CNC-Bearbeitung geht es nicht nur um das Schneiden von Acryl, sondern um einen strategischen Ansatz für die Fertigung, der sich direkt auf Ihr Endergebnis auswirkt. Die Effizienzgewinne liegen in der grundsätzlichen Funktionsweise der Technologie begründet. Durch die direkte Umsetzung eines digitalen Entwurfs in Maschinenanweisungen entfallen viele der variablen und kostspieligen Schritte, die mit herkömmlichen Fertigungsmethoden verbunden sind.

Wie die CNC-Bearbeitung die Kosten senkt

Die wichtigsten Kostenfaktoren bei jedem Fertigungsprojekt sind Material, Arbeit und Zeit. Die CNC-Bearbeitung berücksichtigt alle drei Faktoren mit bemerkenswerter Effizienz.

Automatisierung und Arbeitsreduzierung

Ein einziger qualifizierter Techniker kann mehrere gleichzeitig laufende CNC-Maschinen beaufsichtigen. Sobald ein Programm geladen und das Material eingestellt ist, arbeitet die Maschine selbstständig. Dies steht in krassem Gegensatz zu manuellen Verfahren, bei denen für jedes Teil ein ständiger, qualifizierter menschlicher Eingriff erforderlich ist. Bei PTSMAKE ermöglicht uns diese Automatisierung, die Produktion über längere Zeiträume laufen zu lassen, sogar bei Dunkelheit, wodurch die Arbeitskosten für jedes Teil drastisch gesenkt werden.

Materialoptimierung durch Präzision

Ausschussmaterial ist ein versteckter Kostenfaktor, der sich schnell summieren kann. CNC-Systeme verwenden hochentwickelte Software, um die Schnitte so zu planen, dass die Anzahl der Teile aus einer einzigen Acrylplatte maximiert wird. Dieser Prozess, der oft mit fortschrittlichen Werkzeugweg-Optimierung10stellt sicher, dass der Schneidkopf den effizientesten Weg nimmt und der Abfall minimiert wird. Unsere internen Tests haben ergeben, dass dies den Materialabfall im Vergleich zu weniger präzisen Methoden um bis zu 20% reduzieren kann.

Ein Kostenvergleich macht diese Vorteile deutlich:

| Faktor | Manuelle Fertigung | CNC-Acryl-Bearbeitung |

|---|---|---|

| Arbeitskosten | Hoch (erfordert ständig qualifizierte Arbeitskräfte) | Niedrig (ein Bediener für mehrere Maschinen) |

| Materialabfälle | Mäßig bis hoch | Niedrig (Optimierte Schnittwege) |

| Einrichtungszeit | Variiert je nach Teil | Hoch für den ersten Teil, Null für den folgenden |

| Konsistenz | Bedienerabhängig | Extrem hoch (maschinengesteuert) |

| Kosten pro Teil | Nimmt mit der Lautstärke langsam ab | Nimmt mit der Menge deutlich ab |

Diese Tabelle zeigt deutlich, dass die anfängliche Einrichtung eines CNC-Auftrags zwar Zeit in Anspruch nimmt, die Kosten pro Teil jedoch mit zunehmender Produktion drastisch sinken, so dass sie sowohl für kleine als auch für große Serien äußerst kosteneffizient ist.

Neben den direkten Kosteneinsparungen bietet die Skalierbarkeit der CNC-Bearbeitung einen entscheidenden Wettbewerbsvorteil. Die Möglichkeit, von einer kleinen Charge von Prototypen zu einer Großserie überzugehen, ohne den gesamten Prozess umzugestalten, ist von unschätzbarem Wert. Diese Flexibilität ermöglicht es Unternehmen, schnell auf Marktanforderungen zu reagieren, ohne durch zu hohe Herstellungskosten oder Probleme bei der Qualitätskontrolle benachteiligt zu werden.

Nahtlose Skalierung von einem Einzelteil zur Massenproduktion

Die wahre Macht der CNC-Bearbeitung von Acryl liegt in seiner perfekten Reproduzierbarkeit. Die digitale CAD-Datei ist der Master-Entwurf, und die CNC-Maschine ist die perfekte Ausführungsmaschine, immer und immer wieder.

Der Skalierbarkeitsrahmen

Ob Sie nun zehn Teile für einen Prototypentest oder zehntausend für eine Produkteinführung benötigen, der Prozess ist im Grunde derselbe. Derselbe G-Code, der das erste perfekte Teil produziert hat, wird auch das zehntausendste perfekte Teil produzieren. Dies schafft einen vorhersehbaren und zuverlässigen Produktionspfad. Unserer Erfahrung nach beseitigt dies die Unsicherheiten, die oft mit der Skalierung von Fertigungsprozessen verbunden sind. Sie können getrost größere Aufträge erteilen, da sie wissen, dass es keine Qualitätsabweichungen geben wird.

Aufrechterhaltung der Qualität bei hohen Stückzahlen

Menschliche Fehler sind eine natürliche Variable in manuellen Prozessen. Ermüdung, Ablenkung und kleine Unstimmigkeiten können zu Teilen führen, die außerhalb der Toleranz liegen. Die CNC-Bearbeitung eliminiert diese Variable. Die Maschine wird nicht müde und macht keine Fehler. Sie führt die programmierten Anweisungen jedes Mal mit mikrometergenauer Präzision aus. So wird sichergestellt, dass jedes Bauteil in einer Großserie funktional und maßlich identisch mit dem letzten ist.

Hier sehen Sie, wie CNC unterschiedliche Produktionsvolumen unterstützt:

| Produktionsphase | Zentrale Herausforderung | Wie die CNC-Bearbeitung das Problem löst |

|---|---|---|

| Prototyping (1-50 Einheiten) | Geschwindigkeit & Design Iteration | Schnelle Bearbeitung von digitalen Dateien; einfache Änderung von Designs. |

| Geringes Volumen (50-1.000 Einheiten) | Gleichgewicht zwischen Kosten und Qualität | Die Automatisierung senkt die Kosten pro Teil ohne Investitionen in Werkzeuge. |

| Hohe Stückzahlen (1.000+ Einheiten) | Konsistenz und Durchsatz | Die Maschinen können rund um die Uhr laufen und produzieren identische Teile ohne Ausfall. |

Diese Anpassungsfähigkeit macht die CNC-Bearbeitung zu einer vielseitigen Lösung für Unternehmen in jeder Wachstumsphase, von Start-ups, die ein neues Konzept testen, bis hin zu etablierten Unternehmen, die Produkte weltweit einführen.

Die CNC-Acrylbearbeitung ist eine leistungsstarke Strategie, um sowohl Kosteneffizienz als auch Produktionsskalierbarkeit zu erreichen. Durch den Einsatz von Automatisierung und Präzision werden die Arbeits- und Materialkosten minimiert, so dass sie für jede Projektgröße finanziell tragbar ist. Noch wichtiger ist jedoch, dass die digitale Grundlage dafür sorgt, dass die Qualität außergewöhnlich hoch und gleichbleibend ist, unabhängig davon, ob ein einziger Prototyp oder Zehntausende von Einheiten hergestellt werden. Diese Zuverlässigkeit gibt Ingenieuren und Beschaffungsmanagern die Gewissheit, dass die Produktion skaliert werden kann, ohne die Integrität des Designs zu gefährden.

Partnerschaft mit PTSMAKE für überragende Ergebnisse bei der CNC-Bearbeitung von Acrylglas

Sind Sie bereit, Präzision, Qualität und Kosteneffizienz für Ihre Acryl-CNC-Bearbeitungsprojekte zu erreichen? Wenden Sie sich noch heute an PTSMAKE, um ein schnelles, wettbewerbsfähiges Angebot zu erhalten - unser Expertenteam liefert konsistente, hochwertige Ergebnisse, vom Prototyping bis zur Produktion, die auf Ihre geschäftlichen Anforderungen zugeschnitten sind. Lassen Sie uns Ihre Innovationen vorantreiben - senden Sie uns jetzt Ihre Anfrage!

Klicken Sie hier, um die wichtigsten chemischen Eigenschaften zu erfahren, die dieses Material für die CNC-Bearbeitung so vielseitig machen. ↩

Verstehen, wie die Konzentration von Materialspannungen zum Versagen führt und wie man sie effektiv umgeht. ↩

Verstehen Sie, wie diese mikroskopisch kleinen Spitzen und Täler auf der Oberfläche die Lichtreflexion und die allgemeine Klarheit Ihrer Acrylteile beeinflussen. ↩

Verstehen Sie, wie sich diese Eigenschaft auf das Materialverhalten während der Bearbeitung auswirkt, um hitzebedingte Fehler zu vermeiden. ↩

Erfahren Sie mehr darüber, wie diese optische Methode verborgene Spannungen in transparenten Materialien aufdeckt, bevor sie zum Ausfall von Bauteilen führen. ↩

Verstehen Sie, wie sich Materialien unter Lichteinwirkung zersetzen und warum Acrylglas so langlebig ist. ↩

Erfahren Sie, warum diese Materialeigenschaft entscheidend dafür ist, dass Ihr Prototyp unter Belastung die erwartete Leistung erbringt. ↩

Erfahren Sie mehr darüber, wie diese kritische Eigenschaft das Lichtverhalten und die Materialauswahl für Ihre optischen Designs beeinflusst. ↩

Erfahren Sie mehr über die chemische Struktur von PMMA und wie sie seine einzigartigen Materialeigenschaften für die Bearbeitung beeinflusst. ↩

Erfahren Sie mehr darüber, wie die Optimierung von Maschinenbewegungen die Bearbeitungszeit verkürzen und die Oberflächengüte Ihrer Teile verbessern kann. ↩