Sie planen ein kritisches Projekt, das Präzisionsteile erfordert, aber die Wahl des falschen CNC-Bearbeitungspartners könnte zu kostspieligen Verzögerungen, Qualitätsproblemen und Budgetüberschreitungen führen, die Ihren gesamten Zeitplan aus dem Takt bringen.

Der richtige Partner für die CNC-Präzisionsbearbeitung kombiniert fortschrittliche Ausrüstung, bewährte Qualitätssysteme, Materialkenntnis und zuverlässige Kommunikation, um konsistente Ergebnisse vom Prototyp bis zur Produktion zu liefern und dabei Ihre spezifischen Branchenanforderungen und Fristen einzuhalten.

Ich habe bei PTSMAKE mit Hunderten von Fertigungsteams zusammengearbeitet, die genau vor dieser Herausforderung standen. Der Unterschied zwischen einem erfolgreichen und einem problematischen Projekt liegt oft darin, im Vorfeld die richtigen Fragen zu stellen. Kluge Beschaffungsmanager konzentrieren sich auf technische Fähigkeiten, Zertifizierungen und Kommunikationsprozesse und nicht nur auf den Preis. Dieser Leitfaden führt Sie durch die Schlüsselfaktoren, die zuverlässige CNC-Bearbeitungspartner von solchen unterscheiden, die Kopfzerbrechen bereiten, sowie durch praktische Bewertungskriterien, die Sie sofort anwenden können.

Vielseitigkeit der Materialien: Erfüllung diverser Branchenbedürfnisse?

Haben Sie schon einmal festgestellt, dass Ihr Entwurf durch Materialbeschränkungen beeinträchtigt wurde? Riskieren Sie durch die Wahl eines nicht idealen Materials Projektverzögerungen oder Leistungsausfälle, die unnötigen Stress und Kosten verursachen?

Die wahre Stärke einer Präzisions-CNC-Bearbeitung liegt in der Vielseitigkeit der Materialien. Sie ermöglicht die Bearbeitung einer Vielzahl von Metallen, Kunststoffen und Verbundwerkstoffen und gewährleistet, dass für jede spezifische Anwendung die perfekten Materialeigenschaften - Festigkeit, Gewicht oder Biokompatibilität - ausgewählt werden können.

Die Materialauswahl ist der Eckpfeiler eines jeden erfolgreichen technischen Projekts. Die Wahl, die Sie treffen, wirkt sich direkt auf alles aus, von der Leistung und Haltbarkeit bis hin zu Kosten und Herstellbarkeit. Hier kommt die Flexibilität der CNC-Bearbeitung voll zum Tragen. Es geht nicht nur darum, Metall zu schneiden, sondern die ideale Lösung aus dem am besten geeigneten Material zu formen.

Die wichtigsten Materialgruppen

Bei unseren Projekten bei PTSMAKE arbeiten wir in der Regel mit drei Hauptkategorien von Materialien, von denen jedes eine Reihe einzigartiger Eigenschaften bietet, die auf spezifische Anforderungen zugeschnitten werden können.

1. Metalle: Die Arbeitspferde der Industrie

Metalle sind häufig die erste Wahl für Anwendungen, die eine hohe Festigkeit, Haltbarkeit und Wärmebeständigkeit erfordern.

- Aluminium (z. B. 6061, 7075): Geschätzt für sein hervorragendes Verhältnis von Festigkeit zu Gewicht und seine natürliche Korrosionsbeständigkeit. Es wird gerne für Bauteile in der Luft- und Raumfahrt, in der Automobilindustrie und für Gehäuse in der Unterhaltungselektronik verwendet.

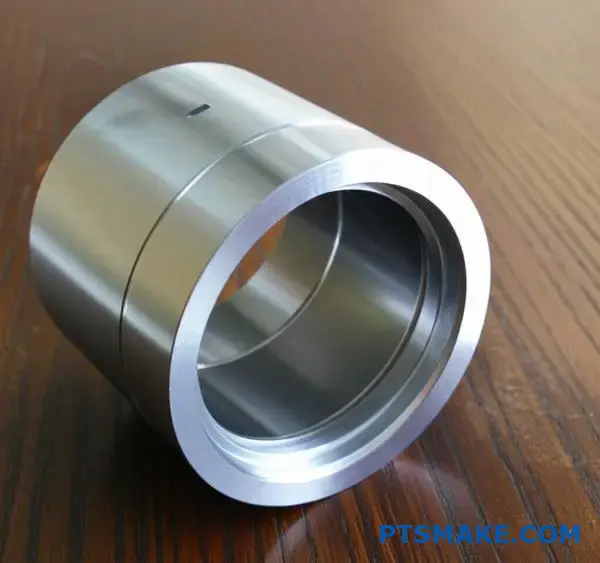

- Stahl (z. B. Edelstahl 304/316, Werkzeugstähle): Er ist bekannt für seine Zähigkeit, Härte und Vielseitigkeit. Nichtrostender Stahl ist für medizinische Geräte und lebensmitteltaugliche Ausrüstung von entscheidender Bedeutung, während Werkzeugstähle für die Herstellung von Formen und Gesenken unerlässlich sind.

- Titan: Dieses hochwertige Material bietet die Festigkeit von Stahl bei etwa der Hälfte des Gewichts sowie eine außergewöhnliche Korrosionsbeständigkeit und Biokompatibilität. Es ist unverzichtbar für Hochleistungsanwendungen in der Luft- und Raumfahrt sowie für medizinische Implantate.

| Metall Typ | Wichtige Eigenschaften | Gemeinsame Anwendungen |

|---|---|---|

| Aluminium 6061 | Gute Festigkeit, Bearbeitbarkeit, Schweißbarkeit | Strukturelle Komponenten, Elektronik |

| Rostfreier Stahl 304 | Korrosionsbeständigkeit, Umformbarkeit | Medizinische Instrumente, Küchengeräte |

| Titan (Ti-6Al-4V) | Hohe Festigkeit im Verhältnis zum Gewicht, biokompatibel | Teile für die Luft- und Raumfahrt, medizinische Implantate |

2. Kunststoffe und Polymere: Leicht und anpassungsfähig

Moderne Kunststoffe bieten eine bemerkenswerte Bandbreite an Eigenschaften, von der chemischen Beständigkeit bis zur elektrischen Isolierung. Sie sind oft einfacher und schneller zu bearbeiten, was erhebliche Kostenvorteile mit sich bringen kann. Materialien wie PEEK, Delrin (POM) und Polycarbonat eignen sich perfekt für die Herstellung komplexer, leichter Teile, die nicht die brachiale Stärke von Metall erfordern.

3. Verbundwerkstoffe: Entwickelt für Leistung

Verbundwerkstoffe wie Kohlenstofffasern stehen an der Spitze der Materialinnovation. Durch die Kombination verschiedener Materialien lassen sich Eigenschaften erzielen, die mit einem einzelnen Stoff unmöglich zu erreichen sind. Die Bearbeitung von Verbundwerkstoffen erfordert aufgrund ihrer abrasiven Eigenschaften und ihrer Neigung zur Delaminierung spezielle Kenntnisse, aber das Ergebnis sind Teile mit unglaublicher Steifigkeit und minimalem Gewicht. Ihr anisotrope Eigenschaften1 müssen in der Entwurfs- und Herstellungsphase sorgfältig berücksichtigt werden, um eine korrekte Ausrichtung der Festigkeit zu gewährleisten.

Die eigentliche Kunst besteht nicht nur darin, zu wissen, welche Materialien bearbeitet werden können, sondern auch darin, das optimale Material für eine bestimmte Branche und Anwendung auszuwählen. Ein Material, das für ein Gerät der Unterhaltungselektronik perfekt ist, würde in der Luft- und Raumfahrt wahrscheinlich katastrophal versagen. Ein zuverlässiger Partner für die Präzisions-CNC-Bearbeitung schneidet nicht nur Teile, sondern berät Sie auch bei der Materialauswahl, um den Erfolg Ihres Projekts zu gewährleisten.

Strategische Materialauswahl für Schlüsselindustrien

Im Laufe der Jahre haben wir in den verschiedenen Sektoren klare Muster bei der Auswahl von Materialien festgestellt. Es geht nicht darum, Trends zu folgen, sondern darum, die Materialwissenschaft mit den realen betrieblichen Anforderungen in Einklang zu bringen.

Luft- und Raumfahrt und Verteidigung

Diese Branche wird durch ein Hauptziel definiert: Maximierung der Festigkeit bei gleichzeitiger Minimierung des Gewichts. Jedes Gramm zählt.

- Materialien: Titanlegierungen, hochfestes Aluminium (7075) und Kohlefaserverbundwerkstoffe sind Standard.

- Warum? Diese Materialien können extremen Temperaturen, Drücken und mechanischen Belastungen standhalten, ohne unnötige Masse zu erzeugen. Der Schwerpunkt liegt vor allem auf Leistung und Sicherheit.

Medizin und Gesundheitswesen

Hier verlagern sich die Anforderungen auf Biokompatibilität, Sterilisierbarkeit und Präzision. Die Teile müssen für den menschlichen Kontakt sicher sein und wiederholten Sterilisationszyklen standhalten.

- Materialien: Medizinischer Edelstahl (316L), Titan und Hochleistungskunststoffe wie PEEK und Radel sind weit verbreitet.

- Warum? Diese Materialien reagieren nicht mit Körperflüssigkeiten, sind ungiftig und vertragen auch harte Reinigungsmethoden wie Autoklavieren.

Automobilindustrie

Die Welt der Automobile ist ein Balanceakt zwischen Leistung, Haltbarkeit und Kosteneffizienz für die Massenproduktion.

- Materialien: Eine Mischung aus Aluminium zur Gewichtsreduzierung, verschiedenen Stahllegierungen für die strukturelle Integrität und haltbaren Kunststoffen wie ABS und Nylon für die Innenraumkomponenten.

- Warum? Ziel ist es, zuverlässige, langlebige Teile zu entwickeln, die die Leistungsanforderungen erfüllen, ohne das endgültige Fahrzeug übermäßig teuer zu machen.

| Industrie | Primäres Erfordernis | Allgemeine Materialien |

|---|---|---|

| Luft- und Raumfahrt | Verhältnis Stärke/Gewicht | Titan, Aluminium 7075, Verbundwerkstoffe |

| Medizinische | Biokompatibilität | Edelstahl 316L, PEEK, Titan |

| Automobilindustrie | Langlebigkeit und Kosten | Stahllegierungen, Aluminium 6061, ABS |

| Elektronik | Thermisch & elektrisch | Aluminium, Kupfer, Polycarbonat |

Bei früheren Untersuchungen mit Kunden haben wir festgestellt, dass der Wechsel von einer herkömmlichen Stahlkomponente zu einem präzise bearbeiteten Aluminium 7075-Teil das Gewicht um über 50% reduzieren kann, während die erforderliche strukturelle Integrität erhalten bleibt. Dies verdeutlicht, wie eine durchdachte Materialauswahl, die durch vielseitige CNC-Bearbeitung ermöglicht wird, bedeutende Produktinnovationen freisetzen kann.

Die Vielseitigkeit eines hochwertigen Präzisions-CNC-Bearbeitungsdienstes zeichnet sich dadurch aus, dass er mit einem breiten Spektrum von Materialien arbeiten kann. Diese Flexibilität ermöglicht es Ingenieuren, den perfekten Werkstoff für jede Anwendung auszuwählen, von hochfesten Metallen wie Titan für die Luft- und Raumfahrt bis hin zu biokompatiblen Kunststoffen wie PEEK für medizinische Geräte. Das Verständnis dieser Materialeigenschaften und ihre Abstimmung auf branchenspezifische Anforderungen ist entscheidend für die Umsetzung innovativer Entwürfe in zuverlässige, leistungsstarke Produkte, die sowohl die Budget- als auch die Leistungsziele erfüllen.

Effizienz und Kostenwirksamkeit in der Produktion.

Hatten Sie schon einmal mit Produktionsengpässen zu kämpfen, die Ihre Kosten in die Höhe treiben und Ihre Zeitpläne verzögern? Verschlingen manuelle Prozesse und lange Rüstzeiten das Budget Ihres Projekts und verursachen unnötigen Stress?

Die CNC-Präzisionsbearbeitung steigert die Effizienz durch Automatisierung und kontinuierlichen Betrieb, was die Arbeitskosten drastisch senkt, den Materialabfall verringert und die Produktionszyklen verkürzt. Dies macht sie zu einer äußerst kosteneffizienten Methode für die Erstellung erster Prototypen und die Skalierung auf volle Produktionsläufe.

Die Säulen der Effizienz in der CNC-Bearbeitung

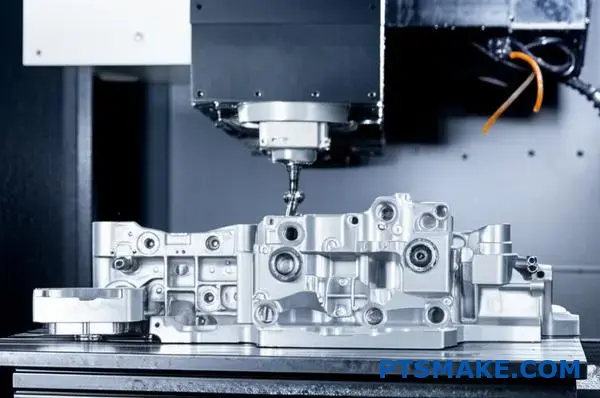

Der Hauptvorteil eines jeden CNC-Präzisionsbearbeitungsdienstes liegt in seinem systematischen Ansatz für die Produktion. Es geht nicht nur um das Schneiden von Metall, sondern um die Schaffung eines rationalisierten, wiederholbaren und hocheffizienten Fertigungsprozesses. Diese Effizienz beruht auf drei Hauptpfeilern: Automatisierung, kontinuierlicher Betrieb und optimierte Einrichtungsverfahren. Jedes Element arbeitet zusammen, um einen digitalen Entwurf mit minimaler Reibung in ein physisches Teil zu verwandeln.

Die Kraft der Automatisierung

Die Automatisierung ist der Motor der CNC-Bearbeitung. Sobald eine Maschine mit dem CAD-Modell programmiert und die Werkzeuge eingestellt sind, kann sie komplexe Operationen mit minimalem menschlichen Eingriff ausführen. Dies ist eine Welt entfernt von der manuellen Bearbeitung, die die ständige Aufmerksamkeit eines erfahrenen Bedieners für jeden einzelnen Schnitt erfordert. Dieser automatisierte Prozess schließt das Risiko menschlicher Fehler nahezu aus und führt zu einer außergewöhnlichen Konsistenz vom ersten bis zum zehntausendsten Teil. Diese Wiederholbarkeit ist in Branchen wie der Luft- und Raumfahrt oder der Medizintechnik, wo selbst die kleinste Abweichung erhebliche Folgen haben kann, nicht verhandelbar. Darüber hinaus können sich qualifizierte Techniker dank der Automatisierung von sich wiederholenden manuellen Aufgaben auf höherwertige Tätigkeiten wie Programmierung, Prozessoptimierung und Qualitätssicherung konzentrieren.

Erreichen eines 24/7 "Lights-Out" Betriebs

Eine der leistungsfähigsten Fähigkeiten moderner CNC-Zentren ist die Fähigkeit, rund um die Uhr zu arbeiten, was oft als "Lights-out"-Fertigung bezeichnet wird. Diese Maschinen können die Produktion über Nacht und an Wochenenden fortsetzen, lange nachdem der letzte Mitarbeiter nach Hause gegangen ist. Dadurch wird die Produktionskapazität einer Anlage drastisch erhöht, ohne dass eine größere Stellfläche benötigt wird. Bei früheren Projekten von PTSMAKE haben wir diese 24/7-Fähigkeit genutzt, um extrem knappe Fristen für Kunden einzuhalten, so dass ein Projekt, das mehrere Wochen gedauert hätte, in wenigen Tagen abgeschlossen werden konnte. Diese Fähigkeit, die Maschinenlaufzeit zu maximieren, ist ein entscheidender Faktor für die Beschleunigung von Projektlaufzeiten. Hochentwickelte CAM-Software kann komplexe Konstruktionsvorhaben, einschließlich komplizierter Spezifikationen, genauestens umsetzen. Geometrische Dimensionierung und Tolerierung (GD&T)2direkt in fehlerfreien Maschinencode umgewandelt.

Verkürzte Rüstzeiten

Die Rüstzeit - der Zeitraum, in dem eine Maschine auf einen neuen Auftrag vorbereitet wird - kann eine große Quelle der Ineffizienz sein. Moderne CNC-Praktiken haben diese Ausfallzeiten jedoch erheblich reduziert. Techniken wie Schnellwechselwerkzeuge, standardisierte Spannvorrichtungen und Palettensysteme ermöglichen es den Bedienern, den nächsten Auftrag vorzubereiten, während der aktuelle noch läuft.

| Aufgabe | Traditionelle Einrichtung | Moderne CNC-Einrichtung |

|---|---|---|

| Werkzeugwechsel | Handbuch, eins nach dem anderen | Automatischer Werkzeugwechsler (ATC) |

| Werkstück-Spannung | Kundenspezifische Vorrichtungen, manuelle Ausrichtung | Modulare Vorrichtungen, Palettensysteme |

| Programm laden | Manuelle Dateneingabe | Direkte Netzwerkübertragung |

| Erste Teilinspektion | Manuelle Messung | Maschineninterne Abtastung, CMM |

Indem wir die Zeit, in der eine Maschine zwischen den Aufträgen stillsteht, minimieren, können wir den Gesamtdurchsatz erhöhen und einen flexibleren Produktionsplan aufrechterhalten.

Wie sich Effizienz in Kostenwirksamkeit umsetzt

Effizienzsteigerungen sind beeindruckend, aber bei jedem Projekt stellt sich letztlich die Frage, wie sie sich auf das Endergebnis auswirken. Jede Verbesserung im CNC-Bearbeitungsprozess, von der Automatisierung bis hin zu schnelleren Einrichtzeiten, trägt direkt zu einer kosteneffizienteren Fertigungslösung bei. Die finanziellen Vorteile werden durch reduzierte Betriebskosten, optimierten Materialeinsatz und den strategischen Vorteil der Geschwindigkeit realisiert.

Senkung der Produktionskosten

Die finanziellen Auswirkungen der CNC-Effizienz sind klar und direkt. Durch die Analyse der Hauptkostentreiber in der Fertigung - Arbeit und Material - können wir sehen, wie die CNC-Bearbeitung Werte schafft.

Reduzierte Arbeitskosten

Die Automatisierung verändert die Gleichung der Arbeitskräfte grundlegend. Ein einziger qualifizierter Techniker kann oft mehrere CNC-Maschinen gleichzeitig beaufsichtigen - ein krasser Gegensatz zu den Anforderungen, die bei manuellen Verfahren an einen Bediener pro Maschine gestellt werden. Bei Maschinen, die rund um die Uhr laufen, verteilen sich die Arbeitskosten auf eine viel größere Anzahl von Teilen, was die Kosten pro Einheit erheblich senkt. Das bedeutet nicht, dass qualifizierte Arbeitsplätze wegfallen; es bedeutet, dass menschliches Fachwissen für die Programmierung und Qualitätskontrolle genutzt wird, nicht für sich wiederholende manuelle Arbeiten.

Optimierte Materialverwendung und minimierter Abfall

Präzision ist der Feind von Ausschuss. CNC-Maschinen führen die Schneidpfade mit einer Genauigkeit im Mikrometerbereich aus und gewährleisten, dass das Material genau wie vorgesehen entfernt wird. Durch diese Präzision wird die Menge des Rohmaterials, das als Ausschuss anfällt, minimiert. In unseren Tests haben wir festgestellt, dass die gleichbleibende Genauigkeit von CNC-Maschinen den Materialabfall im Vergleich zu weniger kontrollierten Prozessen um einen spürbaren Prozentsatz reduzieren kann. Weniger Teile, die aufgrund von Fertigungsfehlern zurückgewiesen werden, bedeuten auch weniger Materialverschwendung, weniger Nacharbeit und niedrigere Gesamtprojektkosten.

Der finanzielle Vorteil schnellerer Durchlaufzeiten

Auf dem heutigen wettbewerbsorientierten Markt ist Geschwindigkeit die Währung. Die Effizienz eines CNC-Präzisionsbearbeitungsdienstes bietet einen entscheidenden Vorteil bei der Markteinführung. Geringere Rüst- und Zykluszeiten bedeuten, dass die Teile schneller fertiggestellt und ausgeliefert werden. Für unsere Kunden bedeutet dies, dass sie ihre Produkte vor der Konkurrenz auf den Markt bringen, Kundenaufträge schneller erfüllen und schneller auf die Anforderungen des Marktes reagieren können. Schnellere Durchlaufzeiten ermöglichen auch eine flexiblere Lieferkette, so dass die Unternehmen keine großen, kostspieligen Lagerbestände halten müssen. Sie können Teile nach Bedarf bestellen und sich auf einen zuverlässigen und schnellen Lieferplan verlassen. Diese Flexibilität ist ein leistungsfähiges Finanzinstrument, das den Cashflow verbessert und das Risiko verringert.

Die CNC-Bearbeitung steigert die Produktionseffizienz durch Automatisierung, 24/7-Betrieb und minimierte Rüstzeiten. Diese operative Exzellenz schlägt sich direkt in erheblichen Kosteneinsparungen nieder, da die Arbeitskosten gesenkt, der Materialabfall reduziert und die Projektlaufzeiten beschleunigt werden. Dieser doppelte Vorteil von Geschwindigkeit und Wirtschaftlichkeit macht einen professionellen CNC-Präzisionsbearbeitungsdienst zu einem unschätzbaren Partner sowohl für das Rapid Prototyping als auch für die skalierbare Großserienfertigung, die einen zuverlässigen und kosteneffizienten Weg vom Entwurf bis zum marktreifen Produkt bietet.

Qualitätssicherung und Konsistenz: Warum ist das wichtig?

Waren Sie schon einmal mit Projektverzögerungen konfrontiert, weil eine kritische Charge von Teilen nicht geprüft wurde? Diese frustrierende Inkonsistenz kann Ihren gesamten Entwurf und Zeitplan gefährden und Sie dazu zwingen, das Projekt erneut zu planen.

Die Qualitätssicherung ist das Fundament einer zuverlässigen Fertigung. Es handelt sich um einen systematischen Prozess, der garantiert, dass jedes einzelne Bauteil die genauen Spezifikationen erfüllt, die Produktleistung, die Sicherheit und die Einhaltung der Vorschriften gewährleistet und gleichzeitig kostspielige Ausfälle und Nacharbeiten verhindert.

Die Grundlage des Vertrauens: Robuste Qualitätskontrollprozesse

In einem Hochsicherheitsverfahren cnc-präzisionsbearbeitungDie Qualitätskontrolle ist nicht nur ein abschließender Schritt, sondern eine Philosophie, die in jede Phase der Produktion eingebettet ist. Sie beginnt in dem Moment, in dem wir Ihre CAD-Datei erhalten, und setzt sich fort, lange nachdem das Teil ausgeliefert worden ist. Es geht darum, ein dokumentiertes, wiederholbares System zu schaffen, das menschliche Fehler minimiert und die Stabilität des Prozesses selbst garantiert. Bei PTSMAKE arbeiten wir nach dem Prinzip der proaktiven Prävention und nicht der reaktiven Erkennung. Das bedeutet, dass wir uns auf die Kontrolle der Variablen - Maschinenkalibrierung, Werkzeugverschleiß, Materialkonsistenz und Bedienerschulung - konzentrieren, um sicherzustellen, dass die Qualität von Anfang an in das Teil integriert ist und nicht erst am Ende überprüft wird. Dieser disziplinierte Ansatz ist die Grundlage für die Lieferung von Komponenten, auf die Sie sich ohne zu zögern verlassen können.

Die Werkzeuge des Handwerks: Fortschrittliche Inspektionsausrüstung

Die Überprüfung von Toleranzen, die oft dünner sind als ein menschliches Haar, erfordert mehr als nur ein Paar Messschieber. Es erfordert ausgeklügelte Metrologie3 Geräte, die in der Lage sind, mit extremer Genauigkeit und Wiederholbarkeit zu messen. Ohne diese Geräte ist die Behauptung hoher Präzision nur Gerede.

Koordinatenmessgeräte (CMMs)

KMGs sind der Goldstandard für die 3D-Prüfung. Ein hochpräziser Messtaster berührt verschiedene Punkte auf einem Teil, um dessen Geometrie abzubilden und die Daten direkt mit dem ursprünglichen CAD-Modell zu vergleichen. Auf diese Weise können wir komplexe Merkmale, Konturen und Positionstoleranzen prüfen, die mit Handwerkzeugen unmöglich zu messen sind.

Optische und visuelle Systeme

Für empfindliche Teile oder Merkmale, die eine berührungslose Messung erfordern, verwenden wir optische Komparatoren und moderne Bildverarbeitungssysteme. Diese Geräte projizieren eine vergrößerte Silhouette eines Teils auf einen Bildschirm oder verwenden eine Kamera, um die Abmessungen zu erfassen und zu analysieren - perfekt für die Prüfung von Profilen, Gewinden und winzigen Merkmalen.

| Inspektionswerkzeug | Primäre Verwendung | Hauptvorteil |

|---|---|---|

| Koordinatenmessmaschine (CMM) | Überprüfung komplexer 3D-Geometrien und enger Toleranzen. | Unerreichte Genauigkeit bei kritischen Abmessungen. |

| Optischer Komparator | Schnelles Messen von 2D-Profilen und Merkmalen. | Schnelle, berührungslose Prüfung für Produktionsläufe. |

| Digitale Messschieber/Mikrometer | Grundlegende Maßkontrollen in der Werkstatt. | Schnelle Überprüfung während des Bearbeitungsprozesses. |

| Oberflächenrauhigkeitsprüfer | Messung der Textur und Oberfläche einer Oberfläche. | Gewährleistet die Einhaltung der funktionalen und ästhetischen Anforderungen. |

Der Goldstandard: Die ISO 9001-Zertifizierung

Eine ISO 9001-Zertifizierung ist nicht nur ein Zertifikat, das man sich an die Wand hängen kann. Es ist ein unabhängiger Nachweis dafür, dass das Qualitätsmanagementsystem eines Unternehmens den strengen internationalen Normen entspricht. Für Sie, den Kunden, bedeutet es, dass wir über bewährte, dokumentierte Verfahren für alle Bereiche verfügen, von der Materialbeschaffung und Prozesskontrolle bis hin zur Endkontrolle und zu Korrekturmaßnahmen. Es gibt Ihnen die Gewissheit, dass wir uns der kontinuierlichen Verbesserung verschrieben haben und dass jeder Auftrag mit der gleichen systematischen Aufmerksamkeit für Details bearbeitet wird.

Über die Inspektion hinaus: Konsistenz in den Prozess einbauen

Um Konsistenz zu erreichen, insbesondere bei großen Produktionsläufen oder Nachbestellungen, muss das gesamte Produktionssystem kontrolliert werden. Echte Reproduzierbarkeit bedeutet, dass das 10.000ste Teil mit dem ersten identisch ist, unabhängig davon, ob sie im Abstand von Tagen oder Monaten hergestellt werden. Dies wird durch einen vielschichtigen Ansatz erreicht, der weit über eine einfache Endkontrolle hinausgeht. Es geht darum, eine berechenbare und stabile Produktionsumgebung zu schaffen, in der Qualität das unvermeidliche Ergebnis ist.

Rückverfolgbarkeit und Validierung von Materialien

Konsistenz beginnt beim Rohmaterial. Wir gewährleisten die vollständige Rückverfolgbarkeit aller Materialien und dokumentieren alles, von der Chargennummer des Lieferanten bis hin zu den chemischen und mechanischen Eigenschaften. Bevor ein einziger Chip geschnitten wird, überprüfen wir, ob das Material Ihren genauen Spezifikationen entspricht. Dieser entscheidende erste Schritt eliminiert eine wichtige Variable und verhindert nachgelagerte Fehler, die die Integrität Ihres Endprodukts beeinträchtigen könnten.

Prozesskontrolle und Dokumentation

Jedes erfolgreiche Projekt wird bei PTSMAKE zu einer detaillierten Roadmap für die Zukunft. Wir dokumentieren jeden kritischen Parameter: die verwendete CNC-Maschine, die Schneidwerkzeuge, die Spindeldrehzahlen, die Vorschubgeschwindigkeiten und die Spannvorrichtungen. Dieses "Rezept" wird gespeichert und mit Ihrer Teilenummer verknüpft. Wenn Sie eine Nachbestellung aufgeben, müssen wir das Rad nicht neu erfinden. Wir greifen auf den exakten Prozess zurück und stellen so sicher, dass das in einem Jahr produzierte Teil eine exakte Kopie des heute von Ihnen freigegebenen Teils ist. Dies ist der Kern einer zuverlässigen und skalierbaren Produktion.

Wenn "nah genug" zur Katastrophe führt

Für viele unserer Kunden ist Präzision kein Luxus, sondern eine nicht verhandelbare Anforderung, die von Sicherheit, Vorschriften und Leistung diktiert wird. In diesen Branchen kann ein einziges Bauteil, das aus der Toleranz fällt, schwerwiegende Folgen haben, so dass eine gleichbleibende Qualität von entscheidender Bedeutung ist.

| Industrie | Primäre Qualitätsanforderung | Warum Konsistenz wichtig ist |

|---|---|---|

| Luft- und Raumfahrt | Einwandfreie strukturelle Integrität, vollständige Rückverfolgbarkeit. | Der Ausfall eines einzigen Teils kann zu einem katastrophalen Systemausfall führen. |

| Medizinische Geräte | Biokompatibilität, extreme Präzision, Sterilität. | Die Sicherheit der Patienten steht an erster Stelle; die Teile müssen jedes Mal perfekt funktionieren. |

| Automobilindustrie | Langlebigkeit, Zuverlässigkeit unter Belastung. | Unverzichtbar für Sicherheitssysteme wie Bremsen und Airbags. |

| Robotik | Hohe Wiederholbarkeit, enge Montagetoleranzen. | Sorgt für präzise Bewegung und Betriebsgenauigkeit. |

In diesen Bereichen ist die Bereitstellung eines cnc-präzisionsbearbeitung bedeutet, zu verstehen, dass unsere Komponenten oft Teil eines größeren, lebenswichtigen Systems sind. Da ist kein Platz für Fehler. Deshalb ist unser Qualitätssicherungssystem so konzipiert, dass es nicht nur Teile liefert, sondern auch für Ruhe sorgt.

Zusammenfassend lässt sich sagen, dass Qualitätssicherung weit mehr als eine Endkontrolle ist. Sie ist ein umfassendes System, das auf fortschrittlichen Inspektionswerkzeugen, zertifizierten Verfahren wie ISO 9001 und einer sorgfältigen Prozesskontrolle beruht. Dieses Engagement gewährleistet, dass jedes Teil nicht nur korrekt, sondern auch durchgängig reproduzierbar ist. Für Branchen, in denen Sicherheit und Zuverlässigkeit nicht verhandelbar sind, ist dieser disziplinierte Ansatz die einzige Möglichkeit, ein Design in ein vertrauenswürdiges, leistungsstarkes Produkt zu verwandeln und die immensen Kosten eines Fehlers zu vermeiden.

Oberflächengüte und Nachbearbeitungsmöglichkeiten?

Haben Sie schon einmal das Design eines CNC-Teils genehmigt, nur um dann festzustellen, dass die endgültige Oberflächenbeschaffenheit nicht Ihren funktionalen oder ästhetischen Anforderungen entspricht? Dies kann zu kostspieligen und zeitaufwändigen Nacharbeiten führen, die Ihr gesamtes Projekt verzögern.

Ein hochwertiger CNC-Präzisionsbearbeitungsservice liefert Teile mit außergewöhnlichen Oberflächengüten im bearbeiteten Zustand. Dadurch werden Nacharbeiten oft überflüssig. Falls erforderlich, werden durch integrierte Nachbearbeitungen wie Schleifen, Räumen und Montage Komponenten geschaffen, die wirklich sofort für den Einsatz in Ihrem Endprodukt bereit sind.

Die endgültige Oberflächengüte eines bearbeiteten Teils ist kein nachträglicher Einfall, sondern ein entscheidendes Konstruktionsmerkmal, das von Anfang an festgelegt wird. Ein Teil, das die Maschine verlässt und bereits Ihre Spezifikationen erfüllt, ist das effizienteste Ergebnis. Bei PTSMAKE konzentrieren wir uns darauf, diese "as-machined" Qualität zu erreichen, um unseren Kunden Zeit und Geld zu sparen. Dies erfordert ein tiefes Verständnis dafür, wie jede Variable im Bearbeitungsprozess die endgültige Oberfläche beeinflusst.

Die Wissenschaft der unbearbeiteten Oberfläche

Das Erzielen eines hervorragenden Ergebnisses direkt auf der CNC-Maschine ist eine Mischung aus Wissenschaft und Erfahrung. Es geht nicht nur darum, ein Programm auszuführen. Es geht um die sorgfältige Auswahl der richtigen Zerspanungswerkzeuge, die Optimierung von Spindeldrehzahl und Vorschubgeschwindigkeit und die Verwendung der richtigen Kühlmittelstrategie. Eine höhere Spindeldrehzahl in Kombination mit einem langsameren Vorschub beispielsweise führt in der Regel zu einer feineren Oberfläche, da die Schneide des Werkzeugs häufiger und über eine geringere Distanz in das Material eingreift. Bei unseren Projekten haben wir festgestellt, dass ein abschließender "Schlichtdurchgang" - ein sehr leichter Schnitt am Ende des Prozesses - die Oberflächenqualität drastisch verbessern kann, wodurch ein Teil oft von einer Standardoberfläche zu einer für kosmetische Anwendungen geeigneten Oberfläche wird.

Anpassung der Oberfläche an die Funktionalität

Nicht jedes Teil braucht eine spiegelglatte Oberfläche. Die Überspezifikation einer Oberfläche ist eine häufige Möglichkeit, die Projektkosten unnötig in die Höhe zu treiben. Der Schlüssel liegt darin, die Oberfläche auf die Funktion des Teils abzustimmen. Bei unserer Arbeit mit Kunden aus der Medizintechnik und der Luft- und Raumfahrtindustrie stellen wir häufig Anforderungen an sehr spezifische Oberflächeneigenschaften. So kann eine glatte Oberfläche für eine Dichtung erforderlich sein, während eine etwas rauere Textur für die Lackhaftung notwendig ist. Das Verständnis dieser Nuancen ist ein wesentlicher Bestandteil einer zuverlässigen cnc-präzisionsbearbeitung4. Wir leiten unsere Kunden durch diesen Auswahlprozess, um sicherzustellen, dass sie die Leistung erhalten, die sie benötigen, ohne für eine Oberfläche zu bezahlen, die sie nicht benötigen.

Die folgende Tabelle ist ein allgemeiner Leitfaden, den wir verwenden, um unseren Kunden zu helfen, typische Werte für die Oberflächenrauheit (Ra) zu verstehen.

| Ra Wert (μm) | Beschreibung | Typische Anwendung |

|---|---|---|

| 12.5 - 6.3 | Grobbearbeitet | Freiflächen, unkritische Komponenten |

| 3.2 - 1.6 | Standard Bearbeitet | Häufigste, universell einsetzbare Teile |

| 0.8 - 0.4 | Feinbearbeitet | Passende Oberflächen, Teile, die eine gute Ästhetik erfordern |

| < 0.2 | Geschliffen oder poliert | Lager, hochpräzise Wellen, optische Komponenten |

Durch die Steuerung der Bearbeitungsparameter können wir oft eine Ra von 1,6 μm oder sogar 0,8 μm direkt von der Fräs- oder Drehmaschine erreichen, was die nachgelagerten Arbeiten erheblich reduziert.

Auch wenn eine exzellente Oberfläche im bearbeiteten Zustand immer das Ziel ist, erfordern einige Entwürfe von Natur aus eine Nachbearbeitung, um die endgültigen Spezifikationen zu erreichen. In diesem Fall ist ein Partner mit umfassenden internen Fähigkeiten von unschätzbarem Wert. Anstatt sich mit mehreren Anbietern für die Bearbeitung, das Schleifen und die Montage abstimmen zu müssen, vereinfacht ein einziger Anbieter Ihre Lieferkette, verkürzt die Vorlaufzeiten und gewährleistet die Verantwortlichkeit. Dieser integrierte Ansatz ist ein Eckpfeiler unserer Wertschöpfung, die über die reine Herstellung von Chips hinausgeht.

Mehrwertige Nachbearbeitungsdienste

Bei diesen Dienstleistungen handelt es sich nicht nur um zusätzliche Schritte, sondern um strategische Fertigungsprozesse, die einem Bauteil entscheidende Merkmale oder Eigenschaften hinzufügen. Sie verwandeln ein fast fertiges Teil in ein voll funktionsfähiges, integrationsbereites Gut.

Schleifen für höchste Präzision

Wenn ein Entwurf Toleranzen oder Oberflächengüten erfordert, die selbst die beste CNC-Maschine allein nicht erreichen kann, ist Schleifen die Lösung. Bei diesem abrasiven Bearbeitungsprozess werden winzige Materialmengen abgetragen, um extreme Ebenheit, Zylindrizität und eine spiegelglatte Oberfläche (oft unter Ra 0,2 μm) zu erzielen. Wir setzen das Schleifen häufig für Hochleistungswellen, Präzisionsstifte und kritische Lageroberflächen ein, bei denen schon eine mikroskopisch kleine Unvollkommenheit zu einem Ausfall führen könnte.

Räumen für innere Merkmale

Wie steht es mit der Herstellung unrunder Innenformen, wie Keilnuten oder Verzahnungen? Einige davon können zwar mit fortschrittlichen CNC-Techniken hergestellt werden, aber das Räumen ist oft schneller und präziser. Ein Räumwerkzeug ist ein Werkzeug mit einer Reihe von zunehmend größeren Zähnen, das durch ein Loch geschoben oder gezogen wird, um eine bestimmte Form in einem einzigen Durchgang zu schneiden. Es ist ein unglaublich effizientes Verfahren zur Herstellung von Innenverzahnungen oder anderen Verriegelungsmerkmalen, und diese Fähigkeit im eigenen Haus zu haben, ist ein großer Vorteil.

Montage für schlüsselfertige Lösungen

Der ultimative Mehrwert besteht in der Lieferung einer einbaufertigen Komponente. Unsere Montagedienstleistungen reichen von einfachen Aufgaben wie dem Einpressen von Lagern oder dem Einbau von Wendeln bis hin zu komplexeren Unterbaugruppen. Bei einem früheren Projekt für einen Kunden aus der Automobilindustrie haben wir nicht nur ein Gehäuse bearbeitet, sondern auch die Dichtungen, Lager und Befestigungselemente eingebaut. Dadurch sparte das Team Dutzende von Stunden an der Montagelinie und konnte sich auf die Integration des Endprodukts konzentrieren. So wird Ihr Zulieferer von einem einfachen Teilelieferanten zu einem echten Fertigungspartner.

Letztlich geht es darum, auf effiziente Weise ein perfektes Teil zu erhalten. Ein erstklassiger CNC-Präzisionsbearbeitungsservice erreicht dies durch die Optimierung der bearbeiteten Oberfläche, um zusätzliche Schritte zu reduzieren. Wenn eine Nachbearbeitung erforderlich ist, bieten Dienstleistungen wie Schleifen, Räumen und Montage einen enormen Mehrwert. Durch die Bündelung dieser Fähigkeiten unter einem Dach vereinfacht ein Partner wie PTSMAKE Ihre Lieferkette, verkürzt die Vorlaufzeiten und liefert ein komplettes, einsatzbereites Bauteil, so dass Ihr Projekt im Zeit- und Kostenrahmen bleibt.

Skalierbarkeit: Vom Prototyping zur Großserienproduktion?

Haben Sie schon einmal einen perfekten Prototyp entwickelt, um dann beim Versuch, ihn zu vergrößern, mit einem Fertigungsalptraum konfrontiert zu werden? Der kritische Sprung von einer Einheit zu Tausenden kann Ihr gesamtes Projekt zum Stillstand bringen.

CNC-Bearbeitungsdienstleistungen bieten außergewöhnliche Skalierbarkeit, da dieselbe digitale Konstruktionsdatei (CAD) sowohl für einzelne Prototypen als auch für große Produktionsserien verwendet wird. Diese digitale Konsistenz in Verbindung mit einer schnellen Maschineneinrichtung und -automatisierung ermöglicht einen nahtlosen Übergang vom Prototyping zur Massenproduktion mit minimalen Reibungen.

Der Weg von einem Konzept zu einem marktreifen Produkt ist selten eine gerade Linie. Die Fähigkeit, effizient zu skalieren, unterscheidet erfolgreiche Produkte von solchen, die in der "Entwicklungshölle" stecken bleiben. Ein hochwertiger Präzisions-CNC-Bearbeitungsservice ist darauf ausgelegt, diesen Weg mit Ihnen zu beschreiten. Das Kernprinzip liegt in der digitalen Natur des Prozesses. Ihr Entwurf liegt in Form einer CAD-Datei vor, die dann mit Hilfe von CAM-Software in Maschinenanweisungen übersetzt wird. Diese einzige Quelle der Wahrheit stellt sicher, dass der erste Prototyp und das zehntausendste Produktionsteil im Wesentlichen identisch sind.

Der Vorteil des Prototyping

In der Anfangsphase kommt es auf Schnelligkeit und Genauigkeit an. Sie müssen die Teile in die Hand nehmen, um Form, Passform und Funktion zu testen. Die CNC-Bearbeitung ist hier hervorragend geeignet. Wir können aus einer Designdatei innerhalb weniger Tage, manchmal sogar Stunden, einen originalgetreuen Prototyp herstellen. Dies ermöglicht eine schnelle Iteration. Wenn ein Design geändert werden muss, aktualisieren Sie einfach das CAD-Modell und wir führen das Programm erneut aus. Es besteht keine Notwendigkeit, in teure Werkzeuge oder Formen zu investieren, nur um ein Konzept zu validieren. In dieser Phase geht es darum, Möglichkeiten auszuloten, ohne sich zu hohen Vorlaufkosten zu verpflichten. Durch die Verwendung von Standardwerkzeugen und einfachen Spannvorrichtungen werden die Kosten niedrig und die Durchlaufzeiten kurz gehalten.

Der nahtlose Übergang zur Produktion

Sobald ein Entwurf fertiggestellt ist, beginnt der Skalierungsprozess. Das Schöne an der CNC-Technik ist, dass der Übergang nicht bei Null beginnen muss. Das gleiche CAM-Programm, das für den Prototyp verwendet wurde, dient als Grundlage für die Produktion. Allerdings verlagert sich die Strategie von der Geschwindigkeit der Iteration zur Effizienz der Produktion. Dazu gehört die Erstellung von kundenspezifischen Spannvorrichtungen, die mehrere Teile gleichzeitig aufnehmen können, die Optimierung der Werkzeugwege zur Verkürzung der Zykluszeiten und die Implementierung von Qualitätskontrollen, um die Konsistenz der gesamten Charge zu gewährleisten. Bei früheren Projekten von PTSMAKE haben wir gesehen, wie eine sorgfältige Planung in dieser Übergangsphase die Kosten pro Teil erheblich senken kann. Richtige Anwendung von Geometrische Dimensionierung und Tolerierung (GD&T)5 Hier kommt es darauf an, dass jedes Merkmal an jedem Teil genau den Spezifikationen entspricht.

| Aspekt | Prototyping-Phase | Hochvolumige Produktionsphase |

|---|---|---|

| Primäre Zielsetzung | Entwurfsvalidierung und Iteration | Kosteneffizienz und Konsistenz |

| Werkstückträger | Standardschraubstöcke oder einfache Vorrichtungen | Kundenspezifische, mehrteilige Vorrichtungen |

| Programmierung | Fokus auf Genauigkeit und schnelle Einrichtung | Optimiert für minimale Zykluszeit |

| Verwendung des Materials | Kann für einzelne Teile weniger optimiert sein | Geplant für maximalen Ertrag aus dem Bestand |

Neben der technischen Einrichtung ist die strategische Flexibilität, die die CNC-Bearbeitung bietet, ein enormer Vorteil für jedes Unternehmen, vom schlanken Startup bis zum etablierten globalen Hersteller. Diese Flexibilität wirkt sich direkt auf Ihr Endergebnis, die Stabilität Ihrer Lieferkette und Ihre Fähigkeit, auf Marktveränderungen zu reagieren, aus. Es geht um mehr als nur die Herstellung von Teilen; es geht um den Aufbau einer reaktionsfähigen und belastbaren Fertigungsstrategie. Die Fähigkeit, die Produktionsmengen ohne schwerwiegende finanzielle Einbußen nach oben oder unten zu korrigieren, ist ein entscheidender Faktor, vor allem auf den unbeständigen Märkten von heute. Diese Flexibilität ist einer der Hauptgründe, warum Unternehmen mit einem vielseitigen Fertigungsdienstleister zusammenarbeiten.

Anpassung an die Designentwicklung

Produkte sind selten statisch. Selbst nach einer Produkteinführung werden Verbesserungen festgestellt, oder Kundenfeedback macht eine Designänderung erforderlich. Bei Fertigungsverfahren, die auf harten Werkzeugen basieren, wie Spritzguss oder Guss, kann selbst eine kleine Designänderung wochenlange Ausfallzeiten und erhebliche Kosten für die Änderung oder Neuanfertigung einer Form bedeuten. Bei der CNC-Bearbeitung ist der Prozess viel einfacher. Wir aktualisieren das CAM-Programm, und das nächste Teil, das vom Band läuft, enthält die Änderung. Dies ermöglicht eine kontinuierliche Verbesserung Ihres Produkts ohne Unterbrechung der gesamten Lieferkette. Es ermöglicht eine agile Entwicklungsmentalität, die weit über die Softwarewelt hinausgeht und in die physische Hardwareproduktion hineinreicht.

Brückenproduktion und Fertigung auf Abruf

Die CNC-Bearbeitung bietet eine perfekte Lösung für die "Brückenproduktion". Dabei handelt es sich um die Herstellung einer begrenzten Anzahl von Teilen, um die anfängliche Marktnachfrage zu befriedigen, während die Werkzeuge für die Großserienproduktion, wie z. B. Spritzgussformen, vorbereitet werden. Mit dieser Strategie kann Ihr Produkt schneller auf den Markt gebracht werden, wodurch Sie schneller Einnahmen erzielen und reale Nutzerdaten sammeln können. Sie unterstützt auch ein On-Demand-Fertigungsmodell. Anstatt einen riesigen, teuren Lagerbestand zu halten, können Sie Teile in Chargen bestellen, wenn Sie sie brauchen. In unserer Zusammenarbeit mit den Kunden von PTSMAKE hat dieser Ansatz dazu beigetragen, den Cashflow effektiv zu verwalten und das mit Überproduktion verbundene Risiko zu verringern, insbesondere bei der Einführung neuer Produkte. Ein zuverlässiger CNC-Präzisionsbearbeitungsdienst ist wie eine Erweiterung Ihrer eigenen Produktionsstätte.

| Geschäftlicher Bedarf | Wie die CNC-Bearbeitung eine Lösung bietet |

|---|---|

| Marktunsicherheit | Erhöhen oder verringern Sie die Produktion auf der Grundlage der tatsächlichen Verkaufsdaten. |

| Dringend benötigte Teile | Die schnelle Einrichtung ermöglicht schnelle Läufe, um Line-Down-Situationen zu vermeiden. |

| Einführung eines neuen Produkts | Verwendung als Überbrückungsproduktion für den Markteintritt, während die Werkzeuge hergestellt werden. |

| Cashflow-Management | Vermeiden Sie hohe Investitionskosten für Werkzeuge und Inventar. |

Die Skalierung von einem einzigen Prototyp auf Tausende von Einheiten ist eine häufige Hürde in der Produktentwicklung. Die CNC-Bearbeitung überbrückt diese Hürde effektiv, indem sie eine konsistente digitale Datei verwendet, die vom ersten bis zum letzten Teil die gleiche Qualität gewährleistet. Dieser Ansatz bietet nicht nur technische Konsistenz, sondern auch erhebliche wirtschaftliche Flexibilität. Änderungen im Design und eine schwankende Nachfrage lassen sich ohne die massiven Umrüstkosten anderer Methoden problemlos bewältigen, was sowohl für neue als auch für etablierte Produkte einen zuverlässigen und flexiblen Weg zur Marktreife darstellt.

Auswahl des richtigen Dienstleisters für die CNC-Präzisionsbearbeitung.

Haben Sie Schwierigkeiten, die unzähligen Lieferanten für Ihr Projekt zu durchsuchen? Wie können Sie sicherstellen, dass der von Ihnen gewählte Lieferant keine kostspieligen Verzögerungen verursacht oder Teile liefert, die nicht geprüft werden können?

Die Wahl des richtigen CNC-Präzisionsbearbeitungsdienstes erfordert eine Bewertung der technischen Fähigkeiten, Qualitätszertifizierungen, Branchenerfahrung und Kundenbetreuung. Verwenden Sie eine strukturierte Checkliste, um Anbieter objektiv zu vergleichen und sicherzustellen, dass sie die spezifischen Anforderungen Ihres Projekts hinsichtlich Komplexität, Qualität und Lieferung erfüllen können.

Bei der Suche nach einem Partner geht es nicht nur darum, ein Angebot einzuholen, sondern auch darum, ein zuverlässiges Glied in Ihrer Lieferkette zu sichern. Die richtige Wahl kann Ihre Markteinführung beschleunigen, während die falsche Wahl sie völlig entgleisen lassen kann. Schauen wir uns die wichtigsten Kriterien an, um eine sichere Entscheidung zu treffen.

Technische Fähigkeiten: Blick über die Maschinenliste hinaus

Eine lange Liste von 5-Achsen-Maschinen ist beeindruckend, aber sie sagt nicht alles. Der wahre Wert liegt in der Kompetenz, die hinter den Maschinen steckt. Bei der Bewertung eines potenziellen Anbieters müssen Sie dessen tatsächliche Fähigkeiten genauer unter die Lupe nehmen.

Ausrüstung und Toleranzen

Stellen Sie zunächst sicher, dass der Maschinenpark den Anforderungen Ihres Projekts entspricht. Benötigen Sie die komplexen Geometrien, die das 5-Achsen-Fräsen bietet, oder ist das 3-Achsen-Fräsen ausreichend? Noch wichtiger ist die Frage nach den angegebenen Toleranzen. Fragen Sie nach Beispielen früherer Arbeiten, die zeigen, dass das Unternehmen in der Lage ist, enge Toleranzen einzuhalten, vor allem bei ähnlichen Materialien wie dem Ihren. Bei unserer Arbeit bei PTSMAKE zeigen wir potenziellen Kunden oft Musterteile, die unsere Präzisionsarbeit verdeutlichen, was mehr aussagt als jedes Datenblatt.

Materialkenntnisse

Ein Geschäft kann Dutzende von Werkstoffen auflisten, aber nur in einigen wenigen wird es über vertiefte Kenntnisse verfügen. Wenn Ihr Projekt ein anspruchsvolles Material wie Inconel oder einen speziellen medizinischen Kunststoff umfasst, fragen Sie nach der Erfahrung des Unternehmens mit diesem Material. Erkundigen Sie sich nach den Werkzeugen, den Schnittgeschwindigkeiten und allen Herausforderungen, die sie mit diesem speziellen Material gemeistert haben. Ein sachkundiger Partner wird Ihnen wertvolle Einblicke geben, die das fertige Teil verbessern können. Die Wissenschaft der Teilemessung, oder Metrologie6Besonders kritisch wird es bei exotischen Materialien, die einzigartige Wärmeausdehnungseigenschaften haben.

Validierung von Qualität und Erfahrung

Zertifizierungen und Branchenerfahrung sind der Beweis dafür, dass ein Anbieter sich der Qualität verpflichtet fühlt und die Anforderungen Ihres Marktes versteht.

Zertifizierungen als Grundlage

Zertifizierungen wie ISO 9001 sind nicht verhandelbar. Sie zeigen, dass der Anbieter über ein solides Qualitätsmanagementsystem (QMS) verfügt. Das bedeutet, dass die Prozesse vom Auftragseingang bis zur Endkontrolle standardisiert sind, um Konsistenz und Rückverfolgbarkeit zu gewährleisten. Achten Sie für bestimmte Branchen auf zusätzliche Zertifizierungen wie AS9100 für die Luft- und Raumfahrt oder ISO 13485 für medizinische Geräte. Dabei handelt es sich nicht nur um Abzeichen, sondern um Rahmenwerke, die ein höheres Maß an Prozesskontrolle und Dokumentation vorschreiben.

Hier finden Sie eine Kurzübersicht über die wichtigsten Qualitätsindikatoren:

| Qualitätsindikator | Was das für Sie bedeutet |

|---|---|

| ISO 9001:2015 | Konsistente Qualität und Prozesskontrolle. |

| CMM-Inspektionsberichte | Überprüfbarer Nachweis, dass die Teile den Maßangaben entsprechen. |

| Material-Zertifizierungen | Vollständige Rückverfolgbarkeit der verwendeten Rohstoffe. |

| Prüfung des ersten Artikels (FAI) | Sicherstellung, dass die Produktionseinrichtung korrekt ist. |

Diese Elemente bilden die Grundlage des Vertrauens. Ohne sie verlassen Sie sich darauf, dass Ihr Lieferant in der Lage ist, Ihre Standards konsequent einzuhalten.

Neben den technischen Spezifikationen und Zertifizierungen ist die menschliche Komponente der Partnerschaft entscheidend. Die Art und Weise, wie ein Zulieferer kommuniziert, Ihren Designprozess unterstützt und sich an Ihre Bedürfnisse anpasst, ist ebenso entscheidend wie seine Fähigkeit, ein Teil zu bearbeiten.

Kommunikation und proaktive Unterstützung

Schlechte Kommunikation ist ein wichtiges Warnsignal. Wenn ein potenzieller Lieferant nur langsam auf Ihre erste Anfrage reagiert, stellen Sie sich vor, wie er mit einem kritischen Problem während der Produktion umgehen wird. Ein guter Partner ist eine Erweiterung Ihres Teams.

Der Wert von DFM-Feedback

Suchen Sie nach einem Anbieter, der Feedback zum Design for Manufacturability (DFM) gibt. Dieser proaktive Ansatz ist ein Zeichen für einen echten Partner. Anstatt ein fehlerhaftes Design blind zu bearbeiten, werden sie Änderungen vorschlagen, die die Kosten senken, die Festigkeit verbessern oder die Bearbeitungszeit verkürzen können. Dieser kooperative Prozess spart nicht nur Geld, sondern führt auch zu einem besseren Endprodukt. Es zeigt, dass das Unternehmen an Ihrem Erfolg interessiert ist, nicht nur an der Ausführung eines Auftrags.

Reaktionsfähigkeit und Transparenz

Ein fester Ansprechpartner ist unerlässlich. Sie müssen wissen, wen Sie anrufen können, wenn Sie eine Frage haben oder ein Update benötigen. Die Kommunikation sollte klar, prägnant und transparent sein, vor allem, wenn Probleme auftreten. Ein Anbieter, der ein Problem offen anspricht und eine Lösung präsentiert, ist weitaus wertvoller als einer, der schweigt, bis die Frist abgelaufen ist.

Durchlaufzeit und Skalierbarkeit

Schließlich brauchen Sie einen Partner, der Ihren Zeitplan einhalten und mit Ihnen wachsen kann.

Gleichgewicht zwischen Geschwindigkeit und Qualität

Jeder will Teile schnell haben, aber die billigste und schnellste Option ist selten die beste. Echte termingerechte Lieferung bedeutet, dass die Teile zum versprochenen Termin qualitativ hochwertig und spezifikationsgerecht geliefert werden. Fragen Sie potenzielle Anbieter nach ihren typischen Vorlaufzeiten für Projekte ähnlicher Komplexität. Erkundigen Sie sich auch nach ihrer Liefertreue. Ein zuverlässiger CNC-Präzisionsbearbeitungsdienst wird seine Ansprüche mit Kennzahlen belegen können.

Vom Prototyp zur Produktion

Ihr Bedarf kann sich ändern. Heute brauchen Sie vielleicht nur eine Handvoll Prototypen, aber nächstes Jahr könnten Sie Tausende von Einheiten benötigen. Kann der Anbieter mit Ihnen skalieren? Ein Partner, der sowohl Rapid Prototyping als auch die Produktion in großem Maßstab beherrscht, wie wir bei PTSMAKE, vereinfacht Ihre Lieferkette erheblich. Sie ersparen sich den Aufwand, einen neuen Lieferanten zu suchen und zu qualifizieren, wenn Ihr Volumen steigt.

Um Ihnen den Vergleich potenzieller Partner zu erleichtern, habe ich diese einfache Checkliste erstellt.

| Kriterien für die Bewertung | Anbieter A | Anbieter B | Anbieter C |

|---|---|---|---|

| ISO 9001 zertifiziert? | ☐ Ja / ☐ Nein | ☐ Ja / ☐ Nein | ☐ Ja / ☐ Nein |

| Einschlägige Branchenerfahrung? | ☐ Ja / ☐ Nein | ☐ Ja / ☐ Nein | ☐ Ja / ☐ Nein |

| 5-Achsen-Bearbeitung verfügbar? | ☐ Ja / ☐ Nein | ☐ Ja / ☐ Nein | ☐ Ja / ☐ Nein |

| Bietet DFM Feedback? | ☐ Ja / ☐ Nein | ☐ Ja / ☐ Nein | ☐ Ja / ☐ Nein |

| Dedizierte Kontaktperson? | ☐ Ja / ☐ Nein | ☐ Ja / ☐ Nein | ☐ Ja / ☐ Nein |

| Skalierbare Produktion? | ☐ Ja / ☐ Nein | ☐ Ja / ☐ Nein | ☐ Ja / ☐ Nein |

Nehmen Sie dies als Ausgangspunkt für eine gründliche und objektive Bewertung.

Die Wahl des richtigen CNC-Präzisionsbearbeitungsdienstes ist eine strategische Entscheidung, keine einfache Transaktion. Indem Sie potenzielle Partner systematisch nach ihren technischen Fähigkeiten, Qualitätssystemen, Branchenkenntnissen und Kommunikationspraktiken bewerten, können Sie einen Anbieter finden, der wirklich als eine Erweiterung Ihres Teams fungiert. Die Verwendung einer Checkliste zum Vergleich von Anbietern stellt sicher, dass Sie eine objektive, datengestützte Entscheidung treffen, die Risiken minimiert und Ihr Projekt von Anfang an auf Erfolg ausrichtet.

Industrielle Anwendungen: Real-World Use Cases?

Haben Sie sich schon einmal gefragt, wie ein einziger Herstellungsprozess sowohl für einen Raketentriebwerk als auch für ein lebensrettendes chirurgisches Implantat entscheidend sein kann? Die Herausforderungen scheinen Welten voneinander entfernt, doch die Lösung ist oft dieselbe.

Die CNC-Präzisionsbearbeitung ist der rote Faden, der die unvergleichliche Genauigkeit und Materialvielfalt bietet, die in anspruchsvollen Branchen wie der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik und der Elektronik benötigt wird. Sie verwandelt komplexe digitale Entwürfe in leistungsstarke, reale Komponenten mit außergewöhnlicher Zuverlässigkeit.

Die Theorie ist eine Sache, aber was wirklich zählt, ist zu sehen, wie ein Präzisions-CNC-Bearbeitungsdienst in der Praxis funktioniert. Meiner Erfahrung nach kann die richtige Anwendung dieser Technologie den Unterschied zwischen Erfolg und Misserfolg eines Projekts ausmachen, insbesondere in Branchen, in denen es keinen Spielraum für Fehler gibt.

Der Luft- und Raumfahrt- und Verteidigungssektor

In der Luft- und Raumfahrt zählt jedes Gramm, und ein Ausfall ist keine Option. Die Komponenten müssen extremen Temperaturen, Drücken und Vibrationen standhalten. Hier kommt die Präzision der 5-Achsen-CNC-Bearbeitung voll zur Geltung. Wir arbeiten häufig mit hochentwickelten Werkstoffen wie Titanlegierungen und Inconel, die bekanntermaßen schwer zu bearbeiten sind. Das Ziel ist die Herstellung komplexer, leichter Teile ohne Beeinträchtigung der strukturellen Integrität.

Ein gutes Beispiel dafür ist ein Projekt bei PTSMAKE, bei dem es um eine strukturelle Halterung für einen Satelliten ging. Das ursprüngliche Design war sperrig. Durch den Einsatz von Topologie-Optimierungssoftware und unseren 5-Achsen-Bearbeitungsmöglichkeiten konnten wir 40% des Materials einsparen und gleichzeitig die erforderliche Festigkeit beibehalten. Diese direkte Gewichtseinsparung führt zu geringeren Startkosten und einer höheren Nutzlastkapazität für unseren Kunden. Die Fähigkeit der Maschine, enge Toleranzen bei komplexen Krümmungen einzuhalten, war absolut entscheidend. Dieses Maß an Präzision stellt sicher, dass jedes Teil bei der Montage perfekt passt, wodurch kostspielige Verzögerungen vermieden werden. Die anisotrop7 Die Beschaffenheit einiger moderner Verbundwerkstoffe erfordert auch spezielle Bearbeitungsstrategien, um Delamination zu verhindern.

Die Automobilindustrie

Effizienz, Zuverlässigkeit und Kosteneffizienz sind die wichtigsten Kriterien in der Automobilindustrie. Von Motorblöcken bis zu Getriebekomponenten ist die CNC-Bearbeitung für die Herstellung von Teilen, die strenge Leistungsstandards erfüllen, unerlässlich. Der Vorstoß in Richtung Elektrofahrzeuge hat neue Herausforderungen mit sich gebracht, wie die Herstellung von leichten Batteriegehäusen und komplizierten Motorkomponenten mit extrem engen Toleranzen, um die Effizienz zu maximieren.

Aus unserer Zusammenarbeit mit Kunden aus der Automobilindustrie geht hervor, dass das Prototyping ein Schlüsselbereich ist. Bevor die Unternehmen die hohen Kosten für die Herstellung von Werkzeugen für die Massenproduktion auf sich nehmen, müssen sie ihre Entwürfe validieren. Wir nutzen die CNC-Bearbeitung, um detailgetreue Prototypen von Motorkolben oder Getriebegehäusen herzustellen. Diese Teile sind so genau, dass sie für reale Leistungstests verwendet werden können. Auf diese Weise können die Ingenieure Konstruktionsfehler frühzeitig erkennen, schnell iterieren und mit Zuversicht in die Produktion gehen.

| Industrie | Zentrale Herausforderung | CNC-Bearbeitungslösung | Allgemeine Materialien |

|---|---|---|---|

| Luft- und Raumfahrt | Extremes Stärke-Gewicht-Verhältnis, komplexe Geometrien | 5-Achsen-Bearbeitung, erweiterte Werkzeugwege | Titan, Inconel, Aluminium 7075 |

| Automobilindustrie | Zuverlässigkeit bei hohen Stückzahlen, Kosteneffizienz, schnelles Prototyping | Automatisierte CNC-Zellen, Hochgeschwindigkeitsbearbeitung | Stahllegierungen, Aluminium 6061, Gusseisen |

Während die Luft- und Raumfahrt und die Automobilindustrie an die Grenzen der Leistungsfähigkeit stoßen, verlangt die Medizin- und Elektronikindustrie eine andere Art von Perfektion - eine, die sich auf Sicherheit, Miniaturisierung und makellose Funktionalität konzentriert. Die Prinzipien der Präzision sind dieselben, aber die Anwendung und die Anforderungen sind einzigartig zugeschnitten.

Der Bereich der medizinischen Geräte

Im medizinischen Bereich ist Präzision eine Frage der Gesundheit und Sicherheit. Chirurgische Instrumente, orthopädische Implantate und Komponenten für Diagnosegeräte müssen mit absoluter Genauigkeit und aus biokompatiblen Materialien hergestellt werden. Es gibt keinerlei Toleranz für Oberflächenfehler, die Bakterien beherbergen oder unerwünschte Reaktionen im menschlichen Körper hervorrufen könnten.

Wir bearbeiten häufig Teile für die chirurgische Robotik aus Materialien wie PEEK und medizinischem Edelstahl. Diese Komponenten haben oft komplizierte innere Kanäle und extrem feine Merkmale, die mit anderen Methoden nicht hergestellt werden können. Die Oberflächenbeschaffenheit ist ebenso wichtig wie die Maßhaltigkeit. Unser Verfahren gewährleistet eine glatte, rissfreie Oberfläche, die sich leicht sterilisieren lässt. Für einen Kunden, der ein neues Knieimplantat entwickelt, haben wir Prototypen aus Titan gefertigt, die perfekt auf die komplexe Geometrie der Anatomie des Patienten abgestimmt sind, die aus MRT-Daten abgeleitet wurde. Dieses Maß an Individualisierung, das durch einen erstklassigen Präzisions-CNC-Bearbeitungsservice ermöglicht wird, revolutioniert die Patientenversorgung.

Die Unterhaltungselektronikindustrie

Denken Sie an das Smartphone in Ihrer Tasche. Sein schlankes Metallgehäuse, die winzigen Anschlüsse und die internen Komponenten, die die Wärme ableiten - all das sind Produkte der CNC-Präzisionsbearbeitung. Die Herausforderung in der Elektronik ist oft die Miniaturisierung. Da die Geräte immer kleiner und leistungsfähiger werden, müssen die Komponenten im Inneren kompakter und präziser denn je sein.

Kühlkörper sind eine gängige Komponente, die wir für Elektronikunternehmen herstellen. Sie werden in der Regel aus Aluminium oder Kupfer hergestellt und weisen komplexe Rippendesigns auf, um die Oberfläche für die Wärmeableitung zu maximieren. Die Bearbeitung dieser dünnen Rippen, ohne dass sie sich verziehen oder brechen, erfordert eine sorgfältige Planung und spezielle Werkzeuge. Bei unseren Tests und Entwicklungen haben wir festgestellt, dass sich die Präzision des Schnitts direkt auf die thermische Leistung auswirkt. Schon eine Abweichung von wenigen Mikrometern kann die Effizienz verringern. Aus diesem Grund verlassen sich führende Elektronikmarken bei ihren Premiumprodukten auf die CNC-Bearbeitung, um sowohl ästhetische Perfektion als auch funktionale Zuverlässigkeit zu gewährleisten.

| Industrie | Zentrale Herausforderung | CNC-Bearbeitungslösung | Regulatorischer Schwerpunkt |

|---|---|---|---|

| Medizinische | Biokompatibilität, extreme Genauigkeit, makellose Oberflächengüte | Schweizerische Bearbeitung, Mikrobearbeitung | FDA, ISO 13485 |

| Elektronik | Miniaturisierung, Wärmemanagement, ästhetische Qualität | Hochgeschwindigkeitsfräsen, Präzisionsdrehen | RoHS, WEEE |

Von Satellitenhalterungen bis hin zu chirurgischen Implantaten - die CNC-Präzisionsbearbeitung beweist ihren Wert in den verschiedensten Branchen, in denen es um viel geht. Es geht nicht nur um die Herstellung von Teilen, sondern um die Lösung spezifischer, kritischer Herausforderungen. Die Technologie bietet die erforderliche Genauigkeit für die Leichtbauanforderungen der Luft- und Raumfahrt, die Zuverlässigkeit für Automobilkomponenten, die Biokompatibilität für medizinische Geräte und die Miniaturisierung, die für die moderne Elektronik erforderlich ist. Jede Anwendung zeigt die greifbaren Auswirkungen von Präzision auf Leistung, Sicherheit und Innovation in der realen Welt.

Was sind die aufkommenden Trends und Innovationen in der CNC-Präzisionsbearbeitung?

Haben Sie Schwierigkeiten, mit der Fertigungstechnologie Schritt zu halten, die sich scheinbar über Nacht verändert? Sind Sie besorgt, dass traditionelle Bearbeitungsmethoden Ihr Designpotenzial einschränken und Ihre Produktionskosten erhöhen?

Die wichtigsten Trends sind mehrachsige Bearbeitung, Automatisierung, nahtlose CAD/CAM-Integration und das industrielle Internet der Dinge (IIoT). Diese Innovationen revolutionieren die CNC-Präzisionsbearbeitung, indem sie komplexere Teile ermöglichen, die Effizienz verbessern, Fehler reduzieren und eine höhere Zuverlässigkeit durch vorausschauende Wartung gewährleisten.

Die Umstellung auf intelligentere, leistungsfähigere Maschinen

Der Kern der modernen Fertigung entwickelt sich weiter. Es geht nicht mehr nur darum, Metall zu schneiden, sondern dies intelligenter, schneller und mit größerer Präzision als je zuvor zu tun. Zwei große physikalische Trends führen diese Entwicklung an: mehrachsige Bearbeitung und Automatisierung. Dies sind nicht nur Schlagworte, sondern sie stellen einen grundlegenden Wandel in der Art und Weise dar, wie wir die Teileproduktion angehen. Meiner Erfahrung nach ist es das, was eine gute Werkstatt von einer großartigen unterscheidet, wenn man sich diese Technologien zu eigen macht.

Mehrachsige Bearbeitung: Mehr als drei Dimensionen

Traditionell arbeiteten CNC-Maschinen mit drei Achsen (X, Y und Z). Diese Einrichtung war zwar effektiv, erforderte aber oft mehrere Spannvorrichtungen und eine manuelle Neupositionierung für komplexe Teile, was zu Fehlern und längeren Rüstzeiten führte. Die Umstellung auf die 5-Achsen-Bearbeitung war ein Wendepunkt. Durch das Hinzufügen von zwei Rotationsachsen kann eine 5-Achsen-Maschine ein Werkstück aus praktisch jedem Winkel anfahren. Dadurch können wir komplizierte Geometrien in einer einzigen Aufspannung bearbeiten, was für Branchen wie die Luft- und Raumfahrt und die Medizintechnik entscheidend ist. Dieser als "done-in-one" bezeichnete Ansatz mit nur einer Aufspannung verbessert die Genauigkeit drastisch, da das Teil zwischen den Arbeitsgängen nicht bewegt wird. Dies minimiert Toleranzüberschneidungen und stellt sicher, dass das endgültige Teil perfekt mit dem Entwurf übereinstimmt. Die Maschine Kinematik8 werden weitaus komplexer, aber die daraus resultierende Teilequalität und Effizienz sind unbestreitbar.

Automatisierung und Robotik: Der Aufstieg der "Lights-Out"-Fertigung

Die Automatisierung ist ein weiterer Trend, der die Werkstatt umgestaltet. Dabei geht es nicht nur um den automatischen Werkzeugwechsel der CNC-Maschine. Es geht um die Integration von Roboterarmen zum Be- und Entladen von Rohstoffen und Fertigteilen, um automatisierte Qualitätsprüfungssysteme und Palettenwechsler, die einen kontinuierlichen Betrieb der Maschinen ermöglichen. Bei PTSMAKE haben wir gesehen, wie die Integration von Robotern eine "Lights-out"-Fertigung ermöglicht, bei der die Produktion über Nacht oder am Wochenende unbeaufsichtigt weiterläuft. Dies erhöht nicht nur unsere Kapazität und beschleunigt die Lieferzeiten, sondern verbessert auch die Konsistenz. Ein Roboter führt dieselbe Aufgabe jedes Mal mit der gleichen Präzision aus und beseitigt damit die Schwankungen, die bei manueller Handhabung auftreten können. Dieser Automatisierungsgrad ist für die Bereitstellung eines skalierbaren und zuverlässigen Präzisions-CNC-Bearbeitungsdienstes unerlässlich.

| Merkmal | 3-Achsen-Bearbeitung | 5-Achsen-Bearbeitung | Hauptvorteil von 5-Achsen |

|---|---|---|---|

| Zugang zum Werkstück | Begrenzt auf 3 lineare Achsen | 5 Achsen (3 linear, 2 rotierend) | Zugang zu komplexen und tiefgehenden Funktionen |

| Erforderliche Einstellungen | Mehrere für komplexe Teile | Oft eine einzige Einrichtung | Geringere Einrichtungszeit und weniger Fehler |

| Werkzeug Länge | Erfordert längere Werkzeuge für tiefe Schnitte | Kann kürzere, steifere Werkzeuge verwenden | Bessere Oberflächengüte und höhere Genauigkeit |

| Ideal für | Einfachere, prismatische Teile | Komplexe Konturen und Geometrien | Ermöglicht erweiterte Designmöglichkeiten |

Der digitale Faden: Die Verbindung von Design und Lieferung

Während die Fortschritte bei der Maschinenhardware beeindruckend sind, sind die Software und die Datenintegration, die dahinter stehen, ebenso transformativ. Der "digitale Faden" bezieht sich auf den nahtlosen Informationsfluss vom anfänglichen CAD-Modell bis hin zum fertig geprüften Teil. Diese Konnektivität wird durch fortschrittliche Software und das industrielle Internet der Dinge (IIoT) ermöglicht und ist für einen modernen CNC-Präzisionsbearbeitungsservice unerlässlich.

CAD/CAM-Integration: Vom Entwurf zum Werkzeugweg

Die Verbindung zwischen computergestütztem Design (CAD) und computergestützter Fertigungssoftware (CAM) ist unglaublich anspruchsvoll geworden. In der Vergangenheit konnte die Übersetzung eines 3D-Modells in Maschinencode (G-Code) ein mühsamer und fehleranfälliger Prozess sein. Heute können integrierte CAD/CAM-Systeme automatisch hocheffiziente Werkzeugwege direkt aus der nativen Konstruktionsdatei erzeugen. Hochentwickelte Algorithmen können den gesamten Bearbeitungsprozess simulieren, potenzielle Kollisionen erkennen und die Schnittstrategien hinsichtlich Geschwindigkeit und Werkzeugstandzeit optimieren, bevor ein einziges Stück Metall geschnitten wird. Diese tiefgreifende Integration bedeutet, dass wir viel schneller vom Design eines Kunden zur tatsächlichen Produktion übergehen können. Außerdem können wir so wertvolles DFM-Feedback (Design for Manufacturability) liefern und kleine Designänderungen vorschlagen, die die Bearbeitungszeit und -kosten erheblich reduzieren können.

IIoT und vorausschauende Wartung: Datengesteuerte Zuverlässigkeit

Beim industriellen Internet der Dinge (IIoT) geht es darum, Maschinen mit einem Netzwerk zu verbinden und die von ihnen erzeugten Daten zu nutzen, um intelligentere Entscheidungen zu treffen. Sensoren, die an Spindeln, Motoren und anderen kritischen Maschinenkomponenten angebracht sind, sammeln Echtzeitdaten zu Temperatur, Vibration und Leistung. Durch die Analyse dieser Daten können wir von der reaktiven Wartung (d. h. wir reparieren Dinge, wenn sie kaputt gehen) zur vorausschauenden Wartung übergehen. Algorithmen können subtile Veränderungen im Maschinenverhalten erkennen, die auf einen drohenden Ausfall hindeuten. Auf diese Weise können wir die Wartung planen, bevor es zu einem Ausfall kommt, und so kostspielige Ausfallzeiten verhindern und sicherstellen, dass die Projekte im Zeitplan bleiben. Für unsere Kunden bedeutet dies ein größeres Vertrauen in unsere Fähigkeit, qualitativ hochwertige Teile pünktlich zu liefern.

| Innovation | Auswirkungen auf die Fertigung | Nutzen für den Kunden |

|---|---|---|

| Integriertes CAD/CAM | Reduziert Programmierzeit und Fehler | Kürzere Markteinführungszeiten und niedrigere Kosten |

| Simulation von Bearbeitungen | Verhindert Abstürze und optimiert die Werkzeugwege | Höhere Teilequalität und mehr Vertrauen in die Konstruktion |

| IIoT-Sensoren | Ermöglicht Maschinenüberwachung in Echtzeit | Verbesserte Liefertreue und Zuverlässigkeit |

| Prädiktive Analytik | Verhindert unerwartete Maschinenstillstandszeiten | Kontinuierliche Produktion und verlässliche Lieferkette |

Die CNC-Präzisionsbearbeitungsbranche entwickelt sich rasant weiter, angetrieben von Innovationen, die sowohl die physischen als auch die digitalen Möglichkeiten verbessern. Wichtige Trends wie die mehrachsige Bearbeitung und die Automatisierung ermöglichen die Herstellung komplexerer Teile mit höherer Effizienz und Konsistenz. Gleichzeitig schaffen die Integration von CAD/CAM-Software und die Nutzung des IIoT für die vorausschauende Wartung einen nahtlosen digitalen Faden vom Entwurf bis zur Auslieferung. Diese Trends befähigen einen modernen Präzisions-CNC-Bearbeitungsservice dazu, überragende Qualität, Geschwindigkeit und Zuverlässigkeit zu bieten.

Umweltauswirkungen und Nachhaltigkeit bei der CNC-Bearbeitung?

Haben Sie sich jemals gefragt, welche Umweltkosten hinter Ihren Präzisionskomponenten stecken? Der ökologische Fußabdruck bei der Herstellung ist ein wachsendes Problem, das jedem Projekt versteckte Risiken und Komplexität hinzufügen kann.

Die moderne CNC-Bearbeitung reduziert die Umweltbelastung erheblich, indem sie den Materialeinsatz optimiert, den Energieverbrauch senkt und robuste Recyclingprogramme ermöglicht. Dies macht sie zu einer weitaus nachhaltigeren Wahl als viele herkömmliche Fertigungsmethoden zur Herstellung hochpräziser Teile.

Wenn wir über die Fertigung sprechen, wird die Effizienz oft an Zeit und Kosten gemessen. Es gibt jedoch noch eine dritte wichtige Messgröße: die Nachhaltigkeit. Bei modernen CNC-Präzisionsbearbeitungsdienstleistungen geht es nicht nur darum, perfekte Teile zu fertigen, sondern auch darum, dies auf verantwortungsvolle Weise zu tun. Die Umweltvorteile gegenüber herkömmlichen Methoden sind beträchtlich und beginnen bereits auf der grundlegendsten Ebene.

Minimierung des Materialabfalls: Der Kern der CNC-Nachhaltigkeit

Die CNC-Bearbeitung ist zwar ein subtraktiver Prozess, aber sie ist auf maximale Materialeffizienz ausgelegt. Hochentwickelte CAD/CAM-Software ermöglicht es uns, hochoptimierte Werkzeugwege zu erstellen, die nur das absolute Minimum an Material abtragen, um die endgültige Geometrie zu erreichen. Dies steht in krassem Gegensatz zu älteren manuellen Methoden, die oft mit viel Rätselraten verbunden waren und zu höheren Ausschussraten führten. Wir können den gesamten Prozess im Voraus simulieren und so sicherstellen, dass das erste Teil so effizient ist wie das letzte. Durch diese digitale Präzision wird der Ausschuss drastisch reduziert, bevor auch nur ein einziger Span geschnitten wird. Eine vollständige Ökobilanz9 zeigt oft, dass eine optimierte Bearbeitung besser ist als Verfahren, die für jede Konstruktionsiteration neue Formen oder Gesenke erfordern.

Senkung des Energieverbrauchs

Die Maschinen selbst sind ein wichtiger Bestandteil der Nachhaltigkeitsgleichung. Neuere CNC-Zentren sind auf Energieeffizienz ausgelegt und verfügen über drehzahlvariable Antriebe, intelligente Kühlmittelpumpen und stromsparende Standby-Modi, die während der Stillstandszeiten aktiviert werden. Bei PTSMAKE haben wir festgestellt, dass eine Aufrüstung auf moderne Anlagen den Energieverbrauch pro Teil um bis zu 30% senken kann. Darüber hinaus bedeuten die Geschwindigkeit und die Automatisierung von CNC-Maschinen, dass die Maschinen im Vergleich zu den mehrstufigen, arbeitsintensiven Prozessen der traditionellen Fertigung kürzer laufen, was zu einem geringeren Gesamtenergieverbrauch für den gesamten Produktionslauf führt.

| Merkmal | Traditionelle Fertigung | Moderne CNC-Bearbeitung |

|---|---|---|

| Materialverwendung | Niedrigere, höhere Ausschussraten | Hoch, optimiert mit Software |

| Energieverbrauch | Oft hoch und konstant | Niedriger, mit Energiesparmodi |

| Kühlmittel/Schmierstoffe | Oft auf Ölbasis, gefährlich | Auf Wasserbasis, biologisch abbaubar oder trocken |

| Prozesskontrolle | Bedienerabhängig | Digital gesteuert, wiederholbar |

Verringerung des gesamten ökologischen Fußabdrucks

Nachhaltigkeit erstreckt sich auch auf die im Prozess verwendeten Verbrauchsmaterialien. Viele ältere Herstellungsverfahren waren auf aggressive Kühlmittel auf Erdölbasis angewiesen, deren verantwortungsvolle Entsorgung schwierig und kostspielig war. Die Industrie verlagert sich rasch auf sicherere Alternativen. Viele moderne CNC-Betriebe, darunter auch der unsere, verwenden heute biologisch abbaubare Kühlmittel auf Wasserbasis oder setzen sogar Trockenbearbeitung oder Minimalmengenschmierung (MMS) ein, wenn das Material und die Anwendung dies zulassen. Diese einfache Umstellung beseitigt eine bedeutende Quelle gefährlicher Abfälle und macht den Arbeitsplatz sicherer und den Prozess umweltfreundlicher.

Über die bloße Verringerung des Abfalls bei der Produktion hinaus ist ein zukunftsorientiertes cnc-präzisionsbearbeitung baut die Nachhaltigkeit in seine gesamte Betriebsphilosophie ein. Dazu gehören die Schaffung geschlossener Kreisläufe und die Einführung von Technologien, die die Umweltauswirkungen in jeder Phase minimieren, von der Materialbeschaffung bis zum Gebäudemanagement. Diese proaktiven Initiativen machen den Unterschied zwischen einem guten Lieferanten und einem wirklich nachhaltigen Partner aus.

Proaktive Nachhaltigkeitsinitiativen in Aktion

Ein Eckpfeiler einer umweltfreundlichen Maschinenwerkstatt ist ein umfassendes Recyclingprogramm. Die bei der Bearbeitung anfallenden Metallspäne sind wertvolle Ressourcen, kein Abfall. In unserem Werk haben wir ein strenges Verfahren zum Sammeln und Trennen dieses Schrotts nach Materialart - ob Aluminium, Edelstahl oder Titan. Dieses sortierte Material wird dann an zertifizierte Recycler zum Einschmelzen und zur Wiederverwendung weitergeleitet. Auf diese Weise entsteht eine Kreislaufwirtschaft. Beim Recycling von Aluminium werden beispielsweise etwa 95% weniger Energie verbraucht als bei der Herstellung von Aluminium aus Bauxiterz - eine enorme Umwelteinsparung.

Die intelligente Nutzung von Rohstoffen

Effizienz beginnt, bevor die Maschine überhaupt eingeschaltet wird. Eine Schlüsselstrategie ist die Beschaffung von "endformnahen" Materialien. Anstatt mit einem großen, allgemeinen Metallblock zu beginnen, beschaffen wir Rohmaterial, das bereits nahe an den Gesamtabmessungen des endgültigen Teils liegt. Durch diesen einfachen Schritt wird die Menge des Materials, das abgetragen werden muss, drastisch reduziert, was wiederum Bearbeitungszeit, Werkzeugverschleiß und Energie spart. Das ist ein intelligenter, schlanker Ansatz. Wir arbeiten auch mit unseren Kunden zusammen, um Materialien auszuwählen, die nicht nur für den jeweiligen Zweck geeignet sind, sondern auch in hohem Maße recycelbar oder mit zertifiziertem Recyclinganteil erhältlich sind, um den Nachhaltigkeitskreislauf weiter zu schließen.

Umfassende energiesparende Technologien

Ein nachhaltiger Betrieb betrachtet nicht nur die Maschinen, sondern die gesamte Anlage. Bei PTSMAKE betrachten wir die gesamte Werkstatt als ein System, das optimiert werden muss. Dazu gehören Initiativen wie die Umstellung auf hocheffiziente LED-Beleuchtung, die nur einen Bruchteil des Stroms älterer Systeme verbraucht. Wir führen auch ein sorgfältiges Programm zur Erkennung von Druckluftlecks durch; selbst ein kleines, unhörbares Leck in einer Luftleitung kann im Laufe eines Jahres Tausende von Energiekosten verursachen. Moderne Prozessoptimierungssoftware spielt ebenfalls eine Rolle. Sie kann verschiedene Bearbeitungsstrategien simulieren und den Energieverbrauch vorhersagen, so dass unsere Programmierer den effizientesten und umweltfreundlichsten Werkzeugweg auswählen können, der dennoch alle Qualitätsanforderungen erfüllt.

Die Entscheidung für einen modernen CNC-Präzisionsbearbeitungsdienst ist eine Investition in Qualität und Nachhaltigkeit. Durch den Einsatz fortschrittlicher Software zur Minimierung von Abfällen, die Verwendung energieeffizienter Maschinen und die Umsetzung solider Recyclingprogramme reduzieren wir aktiv den ökologischen Fußabdruck der Fertigung. Dieser verantwortungsvolle Ansatz stellt sicher, dass Ihre Hochleistungskomponenten nicht auf Kosten des Planeten produziert werden. Die Zusammenarbeit mit einem Lieferanten, der sich diesen umweltfreundlichen Initiativen verschrieben hat, hilft Ihnen, Ihre Projektziele zu erreichen und gleichzeitig die Nachhaltigkeitsstandards Ihres Unternehmens einzuhalten.

Bringen Sie Ihre CNC-Präzisionsbearbeitungsprojekte mit PTSMAKE weiter

Sind Sie bereit, Ihren Fertigungserfolg zu steigern? Gehen Sie eine Partnerschaft mit PTSMAKE ein - Ihrem Verbündeten der nächsten Generation für Qualität, Effizienz und Skalierbarkeit in der CNC-Präzisionsbearbeitung. Besuchen Sie www.ptsmake.com oder kontaktieren Sie uns jetzt, um Ihr Projekt zu besprechen und ein maßgeschneidertes Angebot von unserem erfahrenen Team zu erhalten!

Verstehen Sie, wie sich die Materialmaserung oder die Faserrichtung auf die Festigkeit auswirkt. Dies ist entscheidend für die Konstruktion langlebiger, leistungsstarker Teile. ↩

Verstehen Sie die Sprache der technischen Zeichnungen, um Ihre Konstruktionsabsicht für die Fertigung besser zu vermitteln. ↩

Vertiefen Sie sich in die Wissenschaft der Messung und ihre entscheidende Rolle in der Feinmechanik. ↩

Klicken Sie hier, um zu erfahren, wie Sie mit unserem Fachwissen Geld sparen können, indem Sie das Design Ihres Teils für die Fertigung optimieren. ↩

Erfahren Sie, wie GD&T sicherstellt, dass Ihre Konstruktionsabsicht perfekt in jedes Teil umgesetzt wird, was für eine erfolgreiche Produktionsskalierung entscheidend ist. ↩

Klicken Sie hier, um zu erfahren, wie die Wissenschaft der Präzisionsmessung dafür sorgt, dass Ihre Teile die exakten Spezifikationen erfüllen. ↩

Erfahren Sie, wie sich die Richtungseigenschaften eines Werkstoffs auf die Festigkeit und Leistung während des Bearbeitungsprozesses auswirken können. ↩

Verstehen der Prinzipien der Maschinenbewegung, die die komplexen, koordinierten Bewegungen bei der mehrachsigen Bearbeitung ermöglichen. ↩

Mit dieser umfassenden Methodik können Sie die Umweltauswirkungen Ihres Produkts vom Rohstoff bis zur Entsorgung vollständig erfassen. ↩