Die Suche nach dem richtigen Partner für die CNC-Sonderbearbeitung für Ihre Projekte im Jahr 2025 fühlt sich überwältigend an, wenn jeder Anbieter Präzision verspricht, aber nur wenige die fortschrittlichen Fähigkeiten liefern, die Ihre komplexen Teile erfordern. Sie müssen zahllose Anbieter evaluieren, während Ihre Konkurrenz mit innovativen Fertigungslösungen voranschreitet.

Die CNC-Sonderbearbeitung im Jahr 2025 kombiniert KI-gestützte Automatisierung, hybride Fertigungsverfahren und fortschrittliche Materialkenntnisse, um hochpräzise, komplexe Komponenten für die Luft- und Raumfahrt, die Medizintechnik und die Elektronikindustrie mit kürzeren Durchlaufzeiten und einer hervorragenden Qualitätskontrolle zu liefern.

Die Fertigungslandschaft verändert sich rasant, und das Verständnis dieser neuen Trends wird darüber entscheiden, ob Ihr nächstes Projekt erfolgreich ist oder in veralteten Prozessen stecken bleibt. Ich führe Sie durch die wichtigsten Innovationen, die die kundenspezifische CNC-Bearbeitung verändern, von hybriden Fertigungstechniken bis hin zu branchenspezifischen Anwendungen, die die Art und Weise, wie wir die Präzisionsfertigung im Jahr 2025 angehen, neu gestalten.

Warum ist kundenspezifische CNC-Bearbeitung für die moderne Fertigung unerlässlich?

Haben Sie sich schon einmal schwer getan, ein Standardteil zu finden, das perfekt zu Ihrem einzigartigen Design passt, und dadurch kostspielige Kompromisse erzwungen? Dieser Engpass kann ganze Projekte zum Stillstand bringen, was zu Verzögerungen und schlechter Leistung führt.

Maßgeschneiderte CNC-Bearbeitung ist unverzichtbar, weil sie die Lücke zwischen digitalem Design und physischer Realität mit unvergleichlicher Präzision überbrückt. Sie ermöglicht die schnelle Herstellung komplexer, maßgeschneiderter Komponenten und treibt die Innovation in einer Zeit voran, in der Massenteile für spezielle Anwendungen nicht mehr ausreichen.

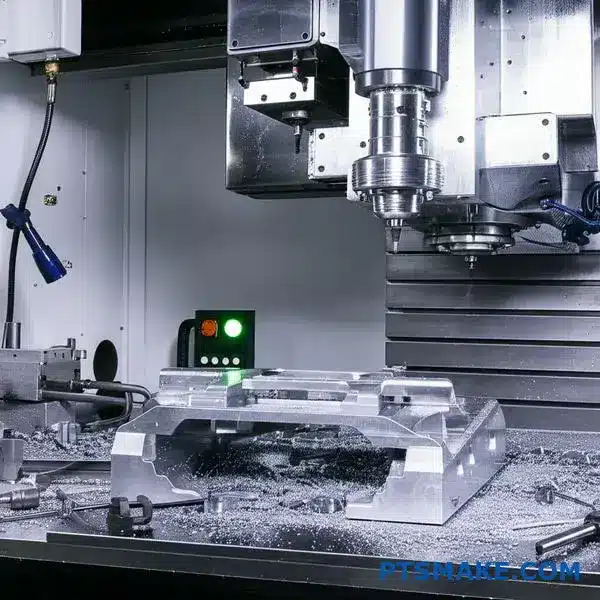

Die Produktionslandschaft hat sich grundlegend verändert. Wir haben uns von dem langjährigen Modell der Massenproduktion entfernt, bei dem Fabriken Millionen identischer Produkte herstellten. Heute verlangt der Markt Agilität, Spezialisierung und Geschwindigkeit. Dies hat die Ära der High-Mix-Low-Volume-Fertigung (HMLV) eingeläutet, in der Flexibilität wertvoller ist als schierer Output. Statt eines Produkts für alle müssen die Unternehmen heute eine Vielzahl von Teilen in kleineren Mengen und oft mit kurzen Vorlaufzeiten herstellen. Hier wird die kundenspezifische CNC-Bearbeitung nicht nur eine Option, sondern eine Notwendigkeit. Sie macht teure und zeitaufwändige Werkzeuge wie Gussformen oder Gesenke überflüssig und ermöglicht die direkte Produktion aus einer CAD-Datei.

Komplexität in anspruchsvollen Branchen ermöglichen

Die Fähigkeit, komplizierte und hochpräzise Komponenten auf Anfrage herzustellen, hat mehrere Schlüsselsektoren revolutioniert. In diesen Branchen gelten strenge Normen, bei denen ein Versagen keine Option ist und generische Teile einfach nicht ausreichen.

Luft- und Raumfahrt und Verteidigung

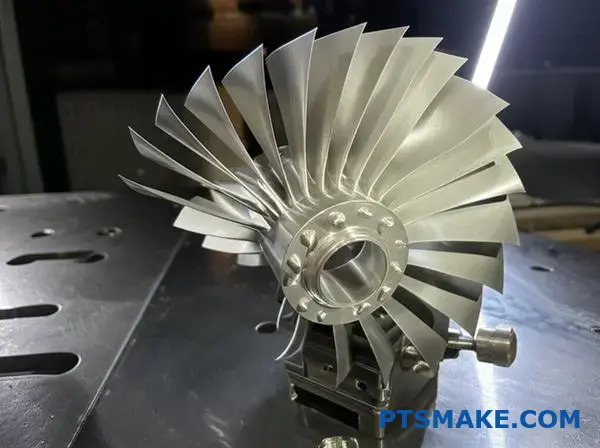

In der Luft- und Raumfahrt kommt es auf jedes Gramm an. Die Komponenten müssen unglaublich stark und dennoch leicht sein. Bei der kundenspezifischen CNC-Bearbeitung können wir mit fortschrittlichen Materialien wie Titan und Aluminiumlegierungen arbeiten, um komplexe Geometrien zu schaffen, die das Verhältnis zwischen Festigkeit und Gewicht optimieren. Von Turbinenschaufeln bis hin zu strukturellen Halterungen erfordern die Teile enge Toleranzen, die nur durch computergesteuerte Prozesse erreicht werden können. Das Erreichen dieses Genauigkeitsniveaus hängt in hohem Maße von einer robusten Prozesssteuerung und einem tiefen Verständnis der Geometrische Bemaßung und Tolerierung1 (GD&T).

Medizinische Geräte

Im medizinischen Bereich sind absolute Präzision und Biokompatibilität gefragt. Maßgefertigte chirurgische Instrumente, orthopädische Implantate und Komponenten für Diagnosegeräte müssen strenge Spezifikationen erfüllen. So muss beispielsweise ein Hüftimplantat auf die einzigartige Anatomie eines Patienten zugeschnitten sein. Die CNC-Bearbeitung ermöglicht die Herstellung dieser patientenspezifischen Teile aus Materialien wie medizinischem Edelstahl oder PEEK und gewährleistet eine perfekte Passform und zuverlässige Leistung.

| Merkmal | Massenproduktion | Kundenspezifische CNC-Bearbeitung |

|---|---|---|

| Band | Hoch | Niedrig bis mittel |

| Teil Vielfalt | Niedrig | Hoch |

| Werkzeugkosten | Sehr hoch (z. B. Schimmelpilze) | Gering bis mäßig |

| Vorlaufzeit | Lang (Ersteinrichtung) | Kurz |

| Flexibilität bei der Gestaltung | Niedrig | Hoch |

Dieser Wandel bedeutet, dass Ingenieure optimale Funktionen entwerfen können, statt sich von der einfachen Massenproduktion einschränken zu lassen.

Neben den branchenweiten Veränderungen ist die wachsende Nachfrage nach Personalisierung eine wichtige Triebfeder für die individuelle Fertigung. Sowohl Verbraucher als auch Unternehmen erwarten heute Produkte, die auf ihre spezifischen Bedürfnisse und Vorlieben zugeschnitten sind. Dieser Trend reicht von maßgeschneiderter Unterhaltungselektronik bis hin zu hochspezialisierten Industriemaschinen. Eine Komponente von der Stange ist per Definition ein Kompromiss. Sie sind so konzipiert, dass sie für eine Vielzahl von Anwendungen "gut genug" sind, aber selten sind sie für eine einzige perfekt. Wenn ein Projekt Spitzenleistungen erfordert oder in einen einzigartigen Raum passen muss, wird ein allgemeines Teil oft zum schwächsten Glied. Bei früheren Projekten von PTSMAKE haben wir gesehen, wie eine einzige kundenspezifisch gefertigte Halterung komplexe Integrationsprobleme lösen kann, die andernfalls eine komplette Neukonstruktion erfordert hätten.

Lösung einzigartiger Anwendungsherausforderungen

Bei kundenspezifischen Teilen geht es nicht nur um Ästhetik oder Neuheit, sondern um die Lösung spezifischer technischer Probleme, die mit Standardkomponenten nicht gelöst werden können. Darin liegt der wahre Wert von cnc-Sonderbearbeitung leuchtet.

Optimieren für Leistung

Standardteile sind auf eine durchschnittliche Leistung ausgelegt. Mit einem kundenspezifischen Teil können Sie bestimmte Faktoren wie Gewichtsreduzierung, Wärmeableitung oder Materialstärke optimieren. Ein allgemeiner Kühlkörper kann beispielsweise eine ausreichende Kühlung bieten, aber ein kundenspezifisch gefertigter Kühlkörper kann so konzipiert werden, dass er perfekt in ein kompaktes Gehäuse passt und die Oberfläche für ein hervorragendes Wärmemanagement maximiert. Dieses Maß an Optimierung kann den Unterschied zwischen einem funktionierenden und einem herausragenden Produkt ausmachen.

Rapid Prototyping und Iteration

Der Produktentwicklungszyklus ist schneller als je zuvor. Ingenieure müssen schnell entwerfen, testen und iterieren. Die kundenspezifische CNC-Bearbeitung ist ein idealer Partner in diesem Prozess. Sie ermöglicht die Herstellung von funktionalen Prototypen aus technischen Materialien innerhalb von Tagen, nicht Wochen. Auf diese Weise können Teams ihre Entwürfe validieren, die Funktionalität testen und notwendige Anpassungen vornehmen, bevor sie teure Werkzeuge für die Massenproduktion bereitstellen. Es beschleunigt die Innovation, indem es die Rückkopplungsschleife zwischen Idee und physischem Teil unglaublich kurz macht.

| Anmeldung | Standardteil Begrenzung | Kundenspezifische CNC-Lösung |

|---|---|---|

| Robotik End-Effektor | Kann einzigartige Objektformen nicht greifen | An die Produktgeometrie angepasste Greiferbacken |

| Medizinisches Implantat | Standardgrößen verursachen schlechte Passform | Patientenspezifisches Implantat auf der Grundlage von MRI/CT-Scans |

| Automobil-Prototyp | Lange Vorlaufzeiten für Gießen/Formenbau | Schnell bearbeiteter Motorblock für Einbautests |

| Kundenspezifische Vorrichtungen und Halterungen | Universelle Vorrichtungen sind nicht präzise genug | Bearbeitete Spannvorrichtungen für wiederholbare Montagegenauigkeit |

Letztlich ermöglicht die kundenspezifische Bearbeitung den Ingenieuren, genau das zu bauen, was sie sich vorstellen, ohne durch das Angebot in einem Katalog eingeschränkt zu sein.

In der heutigen Fertigungswelt ist die Verlagerung von der Massenproduktion zu kundenspezifischen Aufträgen mit hoher Stückzahl unübersehbar. Die kundenspezifische CNC-Bearbeitung ist die Kerntechnologie, die diesen Wandel ermöglicht. Sie bietet die Präzision und Flexibilität, die für die Herstellung komplexer Komponenten für anspruchsvolle Branchen wie Luft- und Raumfahrt und Medizintechnik erforderlich sind. Noch wichtiger ist, dass sie den Ingenieuren die Möglichkeit gibt, einzigartige Anwendungsprobleme zu lösen und die wachsende Nachfrage nach Produktpersonalisierung zu befriedigen, indem sie spezifische Designanforderungen in leistungsstarke physische Teile umwandelt, ohne die Beschränkungen traditioneller Methoden.

Die 4 wichtigsten Trends, die die CNC-Bearbeitung im Jahr 2025 revolutionieren werden?

Werden Ihre Projekte durch veraltete Bearbeitungsprozesse gebremst? Fragen Sie sich, wie Sie schnellere Durchlaufzeiten und höhere Präzision erreichen können, ohne Ihr Budget zu sprengen?

Bis 2025 werden die wichtigsten Trends, die die CNC-Bearbeitung neu gestalten, die KI-gesteuerte Automatisierung, die Integration von Robotern, die hybride Fertigung und der digitale Faden sein. Diese Fortschritte verschieben die Grenzen von Effizienz, Präzision und Skalierbarkeit und verändern die Art und Weise, wie komplexe Teile vom Prototyp bis zur Produktion hergestellt werden.

Das Aufkommen der intelligenten Automatisierung

Beim Thema CNC-Bearbeitung geht es nicht mehr nur um das Schneiden von Metall, sondern darum, den gesamten Prozess intelligenter zu gestalten. Künstliche Intelligenz (KI) und maschinelles Lernen (ML) stehen an der Spitze dieses Wandels und bewegen sich von theoretischen Konzepten zu praktischen Anwendungen in der Werkstatt.

KI-gestützte CAM- und Werkzeugweg-Optimierung

Traditionell erforderte die Programmierung von Werkzeugwegen in CAM-Software umfangreiche manuelle Eingaben von erfahrenen Ingenieuren. Jetzt können KI-Algorithmen die Geometrie eines Teils analysieren und die effizienteste Bearbeitungsstrategie vorschlagen. Dabei geht es nicht nur um Geschwindigkeit. KI kann gleichzeitig die Werkzeugstandzeit, die Oberflächengüte und die Materialabtragsrate optimieren. Bei einigen unserer früheren Projekte bei PTSMAKE haben wir gesehen, dass KI-optimierte Werkzeugwege die Zykluszeiten bei komplexen Bauteilen um bis zu 25% reduzieren. Die Software kann innerhalb von Minuten Tausende von Möglichkeiten simulieren, eine unmögliche Aufgabe für einen menschlichen Programmierer. Außerdem kann sie aus früheren Aufträgen lernen, um die künftige Leistung zu verbessern, so dass ein sich selbst verbesserndes System entsteht, das mit der Zeit immer effizienter wird. Dieser Ansatz ermöglicht es uns, KI einzusetzen für generative Gestaltung2Dadurch entstehen leichte und dennoch stabile Teile, die bisher unvorstellbar waren.

Vorausschauende Wartung und Qualitätskontrolle

Eine weitere Neuerung ist die Rolle der KI bei der vorausschauenden Wartung. Anstatt auf den Ausfall einer Maschine zu warten, der die Produktion tagelang zum Stillstand bringen kann, sammeln Sensoren Daten über Vibrationen, Temperatur und Stromverbrauch. KI-Modelle analysieren diese Daten, um vorherzusagen, wann eine Komponente wahrscheinlich ausfallen wird, und ermöglichen es uns, die Wartung proaktiv zu planen. Dadurch werden ungeplante Ausfallzeiten drastisch reduziert. Im Bereich der Qualitätskontrolle werden KI-gestützte Bildverarbeitungssysteme zum Standard. Diese Systeme können Teile mit unglaublicher Geschwindigkeit und Genauigkeit prüfen und mikroskopisch kleine Fehler erkennen, die dem menschlichen Auge entgehen könnten. So wird sichergestellt, dass jedes Teil, das unser Werk verlässt, die engsten Toleranzen einhält, die in Branchen wie der Luft- und Raumfahrt oder der Medizintechnik gefordert werden.

| Trend-Komponente | Traditionelle Methode | AI-erweiterte Methode |

|---|---|---|

| Erzeugung von Werkzeugwegen | Manuelle Programmierung durch den Ingenieur | KI schlägt optimale Wege vor |

| Wartung | Reaktiv (reparieren, wenn kaputt) | Vorausschauend (reparieren bevor kaputt) |

| Qualitätskontrolle | Manuelle oder CMM-Stichprobenkontrollen | AI-Vision-Inspektion in Echtzeit |

Mit fortschrittlichen Technologien neue Möglichkeiten erschließen

Neben der intelligenten Automatisierung gibt es weitere Trends, die zu einem stärker integrierten und leistungsfähigeren Ökosystem in der Fertigung führen. Diese Trends konzentrieren sich auf die Kombination von Prozessen und die Verbindung von Datenströmen für einen nahtlosen Arbeitsablauf.

Hybride Fertigung: Das Beste aus beiden Welten

Jahrelang musste man sich bei der Fertigung zwischen zwei Lagern entscheiden: subtraktiv (CNC-Bearbeitung) und additiv (3D-Druck). Die Hybridfertigung hebt diese Grenze auf, indem sie beides in einer einzigen Maschine kombiniert. Stellen Sie sich vor, Sie drucken ein komplexes Metallteil mit internen Kühlkanälen in 3D und bearbeiten dann die kritischen Oberflächen durch CNC-Fräsen auf Hochglanz - alles in einem Arbeitsgang. Dieser Ansatz eröffnet eine unglaubliche Designfreiheit. Sie ermöglicht die Herstellung von Teilen mit komplizierten Innengeometrien, die auf herkömmliche Weise nicht zu bearbeiten wären. Bei PTSMAKE erforschen wir hybride Lösungen für Kunden aus der Automobil- und Luftfahrtindustrie, wo die Herstellung von leichten, hochfesten Komponenten mit komplexen inneren Merkmalen höchste Priorität hat. Es reduziert die Rüstzeiten, minimiert das Fehlerrisiko durch den Wechsel eines Teils zwischen verschiedenen Maschinen und verkürzt die Vorlaufzeit vom Entwurf bis zum fertigen Produkt drastisch.

Der digitale Faden: Eine einzige Quelle der Wahrheit

Der "digitale Faden" ist das Konzept der Schaffung eines vernetzten Datenflusses, der den gesamten Lebenszyklus eines Teils durchläuft, vom ersten Entwurf bis zur Fertigung und Endkontrolle. Damit wird sichergestellt, dass alle - vom Konstrukteur bis zum Maschinenbediener - mit denselben aktuellen Informationen arbeiten.

| Bühne | Daten im Digitalen Faden | Nutzen Sie |

|---|---|---|

| Gestaltung | 3D-CAD-Modell, GD&T, Materialspezifikationen | Eine einzige Quelle der Wahrheit für die Entwurfsabsicht |

| Herstellung | CAM-Programme, Werkzeugdaten, Maschineneinstellungen | Eliminiert manuelle Fehler bei der Dateneingabe |

| Inspektion | CMM-Berichte, Daten des Bildverarbeitungssystems | Erstellt eine vollständige digitale Aufzeichnung für die Rückverfolgbarkeit |

Diese Konnektivität beseitigt Datensilos und reduziert Fehler, die durch falsche Kommunikation oder veraltete Dateien entstehen. Wenn ein Entwurf aktualisiert wird, werden die Änderungen automatisch in die CAM-Software und den Prüfplan übernommen. Diese nahtlose Integration ist entscheidend für die Aufrechterhaltung von Qualität und Konsistenz, insbesondere in der Großserienfertigung für die CNC-Sonderbearbeitung. Sie ermöglicht eine vollständige Rückverfolgbarkeit, was für unsere Kunden in regulierten Branchen eine nicht verhandelbare Anforderung ist.

Im Jahr 2025 wird die Landschaft der CNC-Bearbeitung durch intelligente und vernetzte Technologien neu definiert. KI und Robotik automatisieren komplexe Aufgaben und steigern die Effizienz und Präzision über bisherige Grenzen hinaus. In der Hybridfertigung werden additive und subtraktive Verfahren kombiniert, um bisher unmögliche Teile zu fertigen. Der digitale Faden, der alles miteinander verbindet, sorgt für einen nahtlosen, fehlerfreien Datenfluss vom ersten Entwurfskonzept bis hin zur abschließenden Qualitätsprüfung und bietet so eine beispiellose Zuverlässigkeit und Geschwindigkeit.

Moderne Werkstoffe und ihre Auswirkungen auf die CNC-Bearbeitung?

Ist Ihr Projekt schon einmal steckengeblieben, weil herkömmliche Metalle die Leistungsanforderungen nicht erfüllen können? Haben Sie mit Bauteilausfällen oder übermäßigem Gewicht zu kämpfen, weil Sie veraltete Materialien für hochmoderne Anwendungen verwenden?

Moderne Werkstoffe wie Titanlegierungen, Verbundwerkstoffe und Hochleistungskunststoffe revolutionieren das Produktdesign. Ihre Auswirkungen auf die kundenspezifische CNC-Bearbeitung sind tiefgreifend. Sie erfordern spezielle Werkzeuge, fortschrittliche Maschinen und tiefgreifendes Prozesswissen, um ihre einzigartigen Eigenschaften zu handhaben und eine höhere Festigkeit, ein geringeres Gewicht und eine verbesserte Haltbarkeit zu erreichen.

Der Wechsel von Standardaluminium und -stahl zu hochentwickelten Werkstoffen ist nicht nur ein Trend, sondern eine Notwendigkeit für Innovationen in Bereichen wie der Luft- und Raumfahrt, der Medizintechnik und der Automobilindustrie. Diese Materialien spielen jedoch nicht nach den alten Regeln. Jedes dieser Materialien birgt eine Reihe einzigartiger Hürden, die ein Projekt schnell zum Scheitern bringen können, wenn man nicht darauf vorbereitet ist. Nach meiner Erfahrung bei PTSMAKE macht die erfolgreiche Bewältigung dieser Herausforderungen den Unterschied zwischen einer normalen Maschinenwerkstatt und einem echten Fertigungspartner aus.

Das Minenfeld der Bearbeitung: Die Zähmung fortschrittlicher Materialien

Die Bearbeitung moderner Werkstoffe ist ein anderes Spiel. Hier geht es weniger um die reine Schnittgeschwindigkeit als vielmehr um Finesse, Kontrolle und ein tiefes Verständnis der Werkstoffkunde. Die Eigenschaften, die diese Werkstoffe so begehrenswert machen - Festigkeit, Härte und geringe Wärmeleitfähigkeit - sind genau die Dinge, die ihre Bearbeitung schwierig machen.

Titan-Legierungen (z. B. Ti-6Al-4V)

Titan ist berühmt für sein unglaubliches Verhältnis von Festigkeit zu Gewicht, aber in der Werkstatt ist es berüchtigt. Seine geringe Wärmeleitfähigkeit bedeutet, dass die Wärme nicht über das Werkstück oder die Späne abgeleitet wird. Stattdessen konzentriert sie sich auf das Schneidwerkzeug, was zu schnellem Werkzeugverschleiß und potenziellen Ausfällen führt. Außerdem neigt es zu Kaltverfestigung3Dabei wird das Material beim Schneiden härter und belastet das Werkzeug noch stärker. Um dem entgegenzuwirken, verwenden wir Hochdruck-Kühlmittelsysteme, spezielle Hartmetallwerkzeuge mit widerstandsfähigen Beschichtungen und sorgfältig kontrollierte, niedrigere Schnittgeschwindigkeiten, um die Hitze zu kontrollieren und ein Ausbrennen der Werkzeuge zu verhindern.

Kohlenstofffaser-Verbundwerkstoffe (CFRP)

Verbundwerkstoffe sind stark und unglaublich leicht, aber sie sind abrasiv und neigen zur Delamination. Die Kohlenstofffasern strapazieren die Schneidewerkzeuge und lassen sie schnell verschleißen. Noch wichtiger ist, dass unsachgemäße Schneidetechniken dazu führen können, dass sich die Schichten trennen (Delaminierung) oder Fasern ausreißen, wodurch die strukturelle Integrität des Teils beeinträchtigt wird. Wir setzen auf Werkzeuge aus polykristallinem Diamant (PKD), die extrem hart und verschleißfest sind. Außerdem verwenden wir spezielle Strategien wie Orbitalbohren und Hochgeschwindigkeitsfräsen mit geringer Vorschubgeschwindigkeit, um saubere Schnitte zu erzielen, ohne die innere Struktur des Materials zu beschädigen.

Technische Hochleistungskunststoffe (PEEK, Ultem)

Kunststoffe wie PEEK bieten eine hervorragende chemische Beständigkeit und Hochtemperaturleistung, so dass sie in vielen Anwendungen Metall ersetzen können. Die größte Herausforderung besteht darin, die Wärmeausdehnung zu kontrollieren und ein Schmelzen zu vermeiden. Diese Materialien haben im Vergleich zu Metallen einen niedrigen Schmelzpunkt. Eine zu starke Reibung des Schneidwerkzeugs erzeugt Wärme, die den Kunststoff schmelzen kann, was zu einer schlechten Oberflächengüte und Maßungenauigkeiten führt. Bei PTSMAKE verwenden wir extrem scharfe Werkzeuge, oft mit speziellen Geometrien für Kunststoffe, und setzen Luft- oder Kaltluftstrahlen anstelle von herkömmlichen Kühlmitteln ein, um Wärmeschocks zu vermeiden und einen sauberen, präzisen Schnitt zu erzielen.

Ein kurzer Vergleich macht den Unterschied deutlich:

| Materialeigenschaft | Aluminium 6061 | Titan (Ti-6Al-4V) | Kohlefaser (CFRP) | PEEK |

|---|---|---|---|---|

| Bearbeitbarkeit | Ausgezeichnet | Schlecht | Fair (Abrasiv) | Gut |

| Primäre Herausforderung | Gummig, Chip-Kontrolle | Wärmeentwicklung, Werkzeugverschleiß | Delamination, Abrasion | Schmelzen, thermische Ausdehnung |

| Typische Werkzeuge | HSS, Hartmetall | Beschichtetes Hartmetall | PCD Diamant | Scharfes, unbeschichtetes Hartmetall |

| Kühlmittel-Strategie | Kühlmittel fluten | Kühlmittel unter hohem Druck | Trockene oder kalte Luft | Trockene oder kalte Luft |

So groß die Herausforderungen sind, so groß sind auch die Möglichkeiten, die diese Werkstoffe eröffnen. Die Fähigkeit, sie richtig zu bearbeiten, öffnet die Tür zur Herstellung von Teilen, die zuvor unmöglich waren. Es geht um mehr als nur das Schneiden von Material; es geht darum, die nächste Generation von Technologie zu ermöglichen. Ein gut ausgeführter CNC-Bearbeitungsprozess verwandelt einen Block aus hochentwickeltem Material in ein wichtiges Bauteil, das extremen Umgebungsbedingungen standhalten, das Gesamtgewicht reduzieren oder strenge Biokompatibilitätsanforderungen erfüllen kann.

Chancen durch Fachwissen geschmiedet

Die erfolgreiche Bearbeitung dieser Materialien ist der Ort, an dem der wahre Wert geschaffen wird. Sie ermöglicht es Ingenieuren, Bauteile zu entwickeln, die leichter, stärker und haltbarer sind als je zuvor. Dies ist nicht nur eine schrittweise Verbesserung, sondern ein Leistungssprung.

Mehr Leistung in der Luft- und Raumfahrt und in der Automobilindustrie

In der Luft- und Raumfahrt kommt es auf jedes Gramm an. Titanlegierungen und Kohlefaserverbundwerkstoffe ermöglichen die Herstellung von Bauteilen, die bei einem Bruchteil des Gewichts die gleiche oder eine höhere Festigkeit als Stahl aufweisen. Dies führt direkt zu einer verbesserten Treibstoffeffizienz und einer höheren Nutzlastkapazität. In einem unserer letzten Projekte bei PTSMAKE haben wir einem Kunden geholfen, eine strukturelle Halterung von Aluminium auf eine Titanlegierung umzustellen. Die CNC-Bearbeitung war zwar komplexer und erforderte eine 30% längere Bearbeitungszeit pro Teil, aber das endgültige Bauteil war 40% leichter, während die Tragfähigkeit erhöht wurde - ein entscheidender Kompromiss für diese Anwendung.

Revolutionierung medizinischer Geräte

Für medizinische Implantate und chirurgische Instrumente sind Materialien wie PEEK und Titan in medizinischer Qualität von entscheidender Bedeutung. Ihre Biokompatibilität bedeutet, dass sie sicher im menschlichen Körper verwendet werden können, ohne unerwünschte Reaktionen hervorzurufen. PEEK ist außerdem röntgenstrahlendurchlässig, was bedeutet, dass es die medizinische Bildgebung wie Röntgen- oder MRT-Scans nicht beeinträchtigt. Die Bearbeitung dieser Materialien mit den für Medizinprodukte erforderlichen engen Toleranzen erfordert eine hochgradig kontrollierte Umgebung und ein hochgradig kontrolliertes Verfahren. Die Herstellung eines Wirbelsäulenkäfigs aus PEEK erfordert beispielsweise eine Oberflächenbeschaffenheit, die das Wachstum von Bakterien verhindert, und absolute Maßgenauigkeit für eine korrekte Passform.

Industrielle und robotische Anwendungen aufwerten

In der Robotik und bei Industriemaschinen können Komponenten aus Materialien wie Ultem oder verstärkten Verbundwerkstoffen die Masse der beweglichen Teile verringern. Leichtere Roboterarme zum Beispiel können sich schneller und präziser bewegen und verbrauchen weniger Energie. Dies verbessert die Effizienz und Leistung des gesamten Systems. Die Herausforderung besteht darin, diese Werkstoffe zu bearbeiten, ohne innere Spannungen zu erzeugen, die unter hochzyklischen Ermüdungsbedingungen zu einem vorzeitigen Ausfall führen könnten. Sorgfältige Werkzeugwegstrategien und Spannungsentlastungsschritte sind entscheidend.

Diese Tabelle zeigt, wie eine Materialauswahl direkt mit einer Marktchance zusammenhängt:

| Fortschrittliches Material | Wichtigste Eigenschaft | Industrie Anwendung | Daraus resultierende Chance |

|---|---|---|---|

| Titan-Legierungen | Hohe Festigkeit-zu-Gewicht | Luft- und Raumfahrt | Leichtere, treibstoffeffizientere Flugzeuge |

| Kohlefaser | Extreme Steifigkeit & geringes Gewicht | Automobil/Motorsport | Schnellere, reaktionsschnellere Fahrzeuge |

| PEEK | Biokompatibilität, Röntgendurchlässigkeit | Medizinische | Sicherere und wirksamere Implantate |

| Ultem | Hohe Festigkeit und Hitzebeständigkeit | Robotik/Industrie | Effizientere Automatisierung mit höherer Geschwindigkeit |

Hochentwickelte Werkstoffe stellen bei der kundenspezifischen CNC-Bearbeitung erhebliche Hürden dar, vom extremen Werkzeugverschleiß beim Schneiden von Titan bis hin zur Gefahr der Delamination bei Verbundwerkstoffen. Diese Herausforderungen sind jedoch direkt mit den Eigenschaften verbunden, die sie so wertvoll machen. Durch den Einsatz von Spezialwerkzeugen, raffinierten Techniken und fundiertem Fachwissen eröffnen diese Werkstoffe unvergleichliche Möglichkeiten für Innovationen. Sie ermöglichen die Herstellung von leichteren, stärkeren und widerstandsfähigeren Komponenten, die die Leistungsstandards in Branchen von der Luft- und Raumfahrt bis hin zu medizinischen Geräten neu definieren.

Branchenspezifische Anwendungen: Von Luft- und Raumfahrt bis hin zu medizinischen Geräten?

Haben Sie sich schon einmal gefragt, ob ein einziger Fertigungsprozess die extremen Anforderungen der Luft- und Raumfahrt, die lebenswichtige Präzision medizinischer Geräte und die hohen Stückzahlen in der Automobilindustrie erfüllen kann?

Ja, die CNC-Bearbeitung nach Kundenwunsch ist einzigartig auf Schlüsselindustrien zugeschnitten, da sie spezielle Materialien verwendet, extrem enge Toleranzen einhält und strenge gesetzliche Normen erfüllt. Sie bietet die Präzision für die Luft- und Raumfahrt, die Biokompatibilität für die Medizintechnik und die Zuverlässigkeit für Automobilkomponenten.

Wenn wir von branchenspezifischen Anwendungen sprechen, gehen wir über allgemeine Fähigkeiten hinaus. Wir sprechen darüber, wie sich ein Verfahren an die Lösung einzigartiger, anspruchsvoller Probleme anpassen lässt. Meiner Erfahrung nach testet kein Bereich die Grenzen der CNC-Bearbeitung so sehr aus wie die Luft- und Raumfahrt.

Luft- und Raumfahrt: Die Grenzen von Präzision und Materialien verschieben

In der Luft- und Raumfahrt gibt es keinen Spielraum für Fehler. Ein einziges Bauteilversagen kann katastrophale Folgen haben, weshalb die Standards so unglaublich hoch sind. Die Teile sind oft komplex, leicht und müssen extremen Temperaturen, Drücken und Belastungen standhalten. Hier zeigt sich der wahre Wert der hochpräzisen CNC-Bearbeitung.

Die Herausforderung exotischer Materialien

Luft- und Raumfahrtingenieure verwenden häufig Superlegierungen wie Inconel, Titan und spezielle Aluminiumlegierungen. Diese Werkstoffe werden aufgrund ihres außergewöhnlichen Verhältnisses zwischen Festigkeit und Gewicht sowie ihrer Korrosions- und Hitzebeständigkeit ausgewählt. Allerdings sind sie bekanntermaßen schwer zu bearbeiten. Bei PTSMAKE haben wir festgestellt, dass für den Erfolg mehr als nur fortschrittliche Ausrüstung erforderlich ist; es bedarf eines tiefgreifenden Verständnisses der Werkstoffkunde. Die Schnittgeschwindigkeiten, Vorschubgeschwindigkeiten und sogar die Art des Kühlmittels müssen perfekt kalibriert sein, um Kaltverfestigung oder Werkzeugbruch zu vermeiden. Wir haben einmal an einem Projekt für eine Turbinenschaufel gearbeitet, bei dem der vorherige Lieferant des Kunden scheiterte, weil er die inneren Spannungen im Titanblock nicht in den Griff bekam, was zu Mikrobrüchen führte. Unsere Lösung bestand in einem mehrstufigen Bearbeitungsprozess mit sorgfältig kontrolliertem Wärmemanagement, der die Haltbarkeit des fertigen Teils sicherstellte. Geometrische Dimensionierung und Tolerierung (GD&T)4 war tadellos.

Einhaltung gesetzlicher Vorschriften

Die Einhaltung ist nicht verhandelbar. Die Norm AS9100 beispielsweise regelt das Qualitätsmanagementsystem für Luftfahrt-, Raumfahrt- und Verteidigungsunternehmen. Sie verlangt eine akribische Rückverfolgbarkeit vom Rohmaterial bis zum fertig verpackten Teil. Jeder Schritt des kundenspezifischen CNC-Bearbeitungsprozesses muss dokumentiert und überprüfbar sein. Dazu gehören Materialzertifizierungen, Maschinenkalibrierungsprotokolle und Endprüfungsberichte. Für die Kunden bedeutet dies die entscheidende Gewissheit, dass jedes Bauteil genau den Spezifikationen entspricht, die für flugsichere Anwendungen erforderlich sind.

| Merkmal | Titan (Ti-6Al-4V) | Inconel 718 | Aluminium 7075 |

|---|---|---|---|

| Primäre Verwendung | Strukturelle Komponenten, Motorenteile | Turbinenschaufeln, Abgassysteme | Rumpf, Flügelstrukturen |

| Wichtigste Eigenschaft | Hohes Verhältnis von Festigkeit zu Gewicht | Extreme Hitzebeständigkeit | Leicht und stabil |

| Bearbeitbarkeit | Schwierig | Sehr Schwierig | Gut |

| Schwerpunkt Compliance | Materialreinheit, Stressabbau | Überprüfung der Wärmebehandlung | Rückverfolgbarkeit, Oberflächenqualität |

Diese Detailgenauigkeit unterscheidet eine normale Maschinenwerkstatt von einem zuverlässigen Fertigungspartner in der Luft- und Raumfahrtindustrie.

Während in der Luft- und Raumfahrt Spitzenleistungen unter extremen Bedingungen gefordert sind, stellt die Medizintechnikbranche eine andere, aber ebenso kritische Herausforderung dar. Hier verlagert sich der Schwerpunkt von mechanischer Beanspruchung auf Biokompatibilität und Sterilisation, wobei die Interaktion zwischen der Komponente und dem menschlichen Körper im Vordergrund steht.

Medizinische Geräte: Wo Biokompatibilität auf Komplexität trifft

Bei medizinischen Teilen sorgt Präzision dafür, dass ein Gerät wie vorgesehen funktioniert, ob es sich nun um eine Knochenschraube oder eine Komponente in einem Diagnosegerät handelt. Aber darüber hinaus müssen die Materialien selbst für den menschlichen Kontakt sicher sein. Dies führt zu einer zusätzlichen Ebene der Komplexität, die spezielle Kenntnisse sowohl in der Bearbeitung als auch in den medizinischen Vorschriften erfordert.

Materialauswahl und Sterilisation

Medizinische Materialien wie Edelstahl 316L, PEEK und Titan werden häufig verwendet. Sie werden aufgrund ihrer nicht reaktiven Eigenschaften und ihrer Widerstandsfähigkeit gegenüber wiederholten Sterilisationszyklen wie dem Autoklavieren ausgewählt. Der Bearbeitungsprozess selbst darf diese Eigenschaften nicht beeinträchtigen. Die Verwendung falscher Kühlschmierstoffe beispielsweise kann Rückstände hinterlassen, die nur schwer zu entfernen sind und beim Patienten unerwünschte Reaktionen hervorrufen können. Wir bearbeiten diese Teile in einer hochgradig kontrollierten Umgebung und verwenden häufig spezielle Schneidwerkzeuge und Schmiermittel, die für medizinische Anwendungen zugelassen sind. Eine glatte, polierte Oberfläche ist leichter zu reinigen und zu sterilisieren und bietet weniger Angriffsfläche für Bakterien.

Automobilindustrie: Gleichgewicht zwischen Leistung und Skalierbarkeit

Die Automobilindustrie ist eine faszinierende Mischung aus Hochleistungsanforderungen und der Notwendigkeit einer kostengünstigen, skalierbaren Produktion. Während Stanz- und Gussteile in der Großserienproduktion dominieren, ist die CNC-Sonderbearbeitung für mehrere Schlüsselbereiche unerlässlich.

Prototyping und Leistungsteile

Bevor ein neuer Motorblock oder eine neue Aufhängungskomponente in die Massenproduktion geht, wird sie strengen Tests unterzogen. Die CNC-Bearbeitung ist die bevorzugte Methode für die Herstellung dieser ersten Prototypen, da sie schnell und genau ist und schnelle Design-Iterationen ermöglicht. Bei Leistungs- und Rennsportanwendungen sind CNC-gefertigte Teile oft das Endprodukt. Kundenspezifische Kolben, Ansaugkrümmer und Bremskomponenten werden aus massiven Aluminium- oder Stahlblöcken gefräst, um eine Festigkeit und Präzision zu erreichen, die Gussteile nicht erreichen können.

Hier ein kurzer Vergleich der wichtigsten Faktoren in diesen drei Schlüsselindustrien:

| Industrie | Hauptanliegen | Wichtigste Materialeigenschaft | Geltende Norm (Beispiel) |

|---|---|---|---|

| Luft- und Raumfahrt | Verlässlichkeit und Sicherheit | Verhältnis Stärke/Gewicht | AS9100 |

| Medizinische | Patientensicherheit | Biokompatibilität | ISO 13485 |

| Automobilindustrie | Leistung und Kosten | Dauerhaftigkeit | IATF 16949 |

Im Rahmen früherer Projekte hat PTSMAKE Kunden aus der Automobilindustrie bei der schnellen Entwicklung und Erprobung neuer Komponenten für Elektrofahrzeuge (EV) geholfen, indem wir unsere CNC-Fähigkeiten genutzt haben, um funktionale Prototypen innerhalb von Tagen statt Wochen herzustellen. Diese Geschwindigkeit ist ein wichtiger Wettbewerbsvorteil in einem schnelllebigen Markt.

Die CNC-Bearbeitung nach Maß ist keine Einheitslösung für alle. Ihre wahre Stärke liegt in ihrer Anpassungsfähigkeit an die einzigartigen Anforderungen der verschiedenen Sektoren. In der Luft- und Raumfahrt liefert sie unvergleichliche Präzision bei schwierigen Materialien unter strengen AS9100-Vorschriften. In der Medizintechnik gewährleistet sie die Sicherheit der Patienten durch biokompatible Materialien und sterile Oberflächen gemäß ISO 13485. In der Automobilindustrie bietet es die Geschwindigkeit für die Prototypenherstellung und die Leistung für High-End-Komponenten, wobei Qualität und Skalierbarkeit miteinander kombiniert werden.

Integration fortschrittlicher Qualitätskontrollsysteme für makellose Teile?

Haben Sie mit unerwarteten Mängeln an komplexen Teilen zu kämpfen, die erst bei der Endkontrolle auftreten? Verursachen Qualitätsprüfungen nach der Produktion frustrierende Verzögerungen und kostspielige Nacharbeiten, die Ihren gesamten Projektzeitplan untergraben?

Diese Herausforderungen werden durch die Integration fortschrittlicher Qualitätskontrollsysteme direkt in den Arbeitsablauf der kundenspezifischen CNC-Bearbeitung gelöst. Technologien wie In-Prozess-Inspektion, 3D-Laserscanning und KI-gesteuerte Analysen erkennen Abweichungen in Echtzeit, sorgen für gleichbleibende Qualität, minimieren Fehler und ermöglichen eine fehlerfreie Produktion.

Die Zeiten, in denen man sich ausschließlich auf eine Endkontrolle verlassen konnte, sind vorbei. Die moderne Fertigung, insbesondere in anspruchsvollen Branchen wie der Luft- und Raumfahrt und der Medizintechnik, erfordert einen proaktiven Qualitätsansatz. Wir haben die Qualitätssicherung von einem letzten Pförtner zu einem integrierten Teil des gesamten Bearbeitungsprozesses gemacht. Dieser Wandel wird durch unglaubliche Technologien unterstützt, die Daten und Kontrolle in Echtzeit liefern.

Prozessbegleitende Inspektion: Fehler aufspüren, wenn sie passieren

Bei der prozessbegleitenden Prüfung wird das Teil gemessen, während es sich noch auf der CNC-Maschine befindet. Dies geschieht häufig mit automatischen Messtastern, die kritische Abmessungen, Merkmalspositionen und Tiefen zwischen den Bearbeitungsschritten prüfen können. Anstatt bis zum Ende zu warten, um festzustellen, dass sich ein Werkzeug leicht abgenutzt hat oder eine Einrichtung verschoben wurde, können wir diese winzigen Abweichungen sofort erkennen.

Diese Methode dient als Echtzeit-Feedback-Schleife. Wenn ein Messtaster feststellt, dass ein Merkmal aus der Toleranz gerät, kann das System den Bediener warnen oder sogar automatische Anpassungen der Bearbeitungsparameter für nachfolgende Teile vornehmen. Wir bei PTSMAKE halten dies für unverzichtbar bei Arbeiten mit mehreren Arbeitsgängen, bei denen ein früher Fehler das gesamte Werkstück zerstören könnte. Es ist ein einfaches Konzept, das die Ausschussrate drastisch reduziert und die Gesamtkonsistenz verbessert.

3D-Laserscannen: Die Erfassung eines vollständigen digitalen Zwillings

Bei Teilen mit komplexen Kurven und organischen Formen können herkömmliche Messinstrumente wie Messschieber oder sogar ein KMG langsam sein und subtile Oberflächenfehler übersehen. Hier kommt das 3D-Laserscanning zum Einsatz. Ein berührungsloser Laserscanner tastet das Teil ab und erfasst Millionen von Datenpunkten auf der Oberfläche, um ein detailliertes digitales Modell zu erstellen.

Diese unglaublich dichte Punktwolke5 wird dann digital über das ursprüngliche CAD-Modell gelegt. Die Software generiert automatisch eine Farbkarte, die alle Abweichungen anzeigt und Bereiche, die außerhalb der Toleranz liegen, sofort hervorhebt. Diese Technik ist von unschätzbarem Wert für die Überprüfung komplexer Geometrien, die Erkennung von Verformungen nach einem Wärmebehandlungsprozess oder das Reverse-Engineering älterer Teile. Es bietet ein Maß an umfassender Detailgenauigkeit, das eine manuelle Prüfung einfach nicht erreichen kann.

| Merkmal | Traditionelle Inspektion | Erweiterte In-Prozess-Inspektion | 3D-Laserscannen |

|---|---|---|---|

| Timing | Postproduktion | Während der Produktion | Postproduktion (schnell) |

| Datenpunkte | Begrenzte, spezifische Punkte | Hauptmerkmale, Echtzeit | Millionen von Punkten |

| Komplexität | Am besten für einfache Geometrie | Gut für kritische Merkmale | Ideal für komplexe Oberflächen |

| Defekt-Erkennung | Fängt letzte Fehler auf | Verhindert das Auftreten von Fehlern | Identifiziert subtile Abweichungen |

Bei der Implementierung dieser Technologien geht es um mehr als nur um den Kauf neuer Geräte; es geht um den Aufbau eines intelligenteren, datengesteuerten Fertigungsökosystems. Die wahre Leistung kommt zum Vorschein, wenn diese Systeme zusammenarbeiten und Überprüfungsebenen schaffen, die es fast unmöglich machen, Fehler zu übersehen. Dieser integrierte Ansatz macht den Unterschied zwischen einer guten Maschinenwerkstatt und einem zuverlässigen Fertigungspartner aus.

Der Aufstieg der KI-gesteuerten autonomen Qualitätssicherung

Der nächste Schritt in der Qualitätskontrolle ist die Nutzung von künstlicher Intelligenz (KI) und maschinellem Lernen (ML). Während Sonden und Scanner riesige Datenmengen sammeln, ist es die KI, die diese Daten in prädiktive Erkenntnisse umwandelt. KI-gesteuerte Systeme können Trends aus Hunderten von Produktionsläufen analysieren und subtile Muster erkennen, die einem Qualitätsproblem vorausgehen.

Ein KI-Algorithmus könnte beispielsweise einen winzigen Anstieg der Spindeltemperatur mit mikroskopisch kleinen Veränderungen der Oberflächengüte korrelieren. Wenn er diesen Trend erkennt, kann er den Werkzeugverschleiß vorhersagen und einen Austausch einplanen, bevor die Teile aus dem Rahmen fallen. Auf diese Weise wird die Qualitätssicherung von einem reaktiven oder sogar proaktiven Zustand zu einem vorausschauenden Zustand. Es ermöglicht eine autonome Qualitätskontrolle, bei der sich das System auf der Grundlage historischer und Echtzeitdaten selbst korrigiert, wodurch der Bedarf an ständiger menschlicher Aufsicht verringert und das Potenzial für menschliche Fehler minimiert wird. Nach unserer Erfahrung mit Kunden ist diese Vorhersagefähigkeit ein Schlüsselfaktor für die Erreichung einer echten Lights-Out-Fertigung bei bestimmten Großserienprojekten.

Schaffung eines synergistischen Qualitätsökosystems

Diese fortschrittlichen Systeme sind am effektivsten, wenn sie nicht isoliert eingesetzt werden. Eine wirklich solide Qualitätsstrategie für cnc-Sonderbearbeitung integriert sie in einen nahtlosen Arbeitsablauf. Stellen Sie sich vor, ein komplexes Bauteil für die Luft- und Raumfahrt wird gefertigt. Ein Messtaster prüft den Durchmesser einer kritischen Bohrung unmittelbar nach dem Bohren. Sobald das Teil fertig ist, führt ein 3D-Laserscanner einen Vollflächenscan durch, um zu prüfen, ob es sich verzieht oder verformt. All diese Daten werden in ein KI-gestütztes System eingespeist, das die Ergebnisse protokolliert, langfristige Trends überwacht und eine vollständige digitale Aufzeichnung der Qualität für dieses spezifische Teil liefert - ein Konzept, das als "digitaler Faden" bekannt ist. Dieses Ökosystem stellt sicher, dass die Qualität nicht nur geprüft wird, sondern in jeden Schritt des Prozesses integriert ist.

| Metrisch | Ohne erweiterte QA | Mit integrierter erweiterter QA |

|---|---|---|

| Defektrate | Höher, spät entdeckt | Deutlich niedriger, früh erkannt |

| Zeit der Inspektion | Langer, manueller Prozess | Automatisiert, viel schneller |

| Nacharbeit/Ausschußkosten | Hoch aufgrund der späten Entdeckung | Drastisch reduziert |

| Prozess-Konsistenz | Verlassen sich auf die Fähigkeiten des Bedieners | Datengesteuert und automatisiert |

| Komplexe Teile Lebensfähigkeit | Riskant und schwer nachprüfbar | Hohes Vertrauen und Rückverfolgbarkeit |

Letztendlich geht es bei der Integration einer fortschrittlichen Qualitätskontrolle darum, Unsicherheiten aus dem Prozess der kundenspezifischen CNC-Bearbeitung zu entfernen. Anstatt zu hoffen, dass ein Teil korrekt ist, bieten Technologien wie In-Prozess-Inspektion, 3D-Scannen und KI datengestützte Gewissheit. Dadurch können Hersteller wie wir bei PTSMAKE hochkomplexe Teile mit außergewöhnlicher Konsistenz herstellen. Durch die Einbettung von Qualitätsprüfungen in den gesamten Arbeitsablauf minimieren wir kostspielige Nacharbeiten und Verzögerungen und stellen sicher, dass das gelieferte Endteil perfekt mit der Designabsicht übereinstimmt.

Nachhaltigkeit und umweltfreundliche Praktiken in der CNC-Bearbeitung.

Fällt es Ihnen schwer, die Präzisionsfertigung mit der Umweltverantwortung in Einklang zu bringen? Steht das Streben nach Nachhaltigkeit in Konflikt mit Ihrem Budget und Ihren Qualitätsstandards für kundenspezifische Teile?

Nachhaltige CNC-Bearbeitung umfasst energieeffiziente Maschinen, Materialrecycling und Abfallreduzierung. Diese Praktiken verringern nicht nur die Umweltbelastung, sondern führen auch zu erheblichen Kosteneinsparungen, gewährleisten die Einhaltung gesetzlicher Vorschriften und stärken den Ruf Ihrer Marke, indem sie den modernen Erwartungen entsprechen.

Bei der Einführung von Nachhaltigkeit in der Fertigung geht es nicht nur um ein gutes Gefühl, sondern um eine zentrale Geschäftsstrategie, die greifbare Ergebnisse liefert. In der Welt der CNC-Bearbeitung, in der Präzision und Effizienz an erster Stelle stehen, schaffen umweltfreundliche Praktiken einen widerstandsfähigeren und rentableren Betrieb. Es beginnt mit einer veränderten Denkweise, bei der Abfall nicht als Nebenprodukt, sondern als Zeichen von Ineffizienz betrachtet wird. Wenn man sich auf die wichtigsten Bereiche konzentriert, kann jeder Maschinenbaubetrieb erhebliche Fortschritte auf dem Weg in eine umweltfreundlichere Zukunft machen, ohne die Qualität zu beeinträchtigen, die die Kunden erwarten. Bei PTSMAKE haben wir unsere Bemühungen auf praktische Veränderungen konzentriert, die die größten Auswirkungen auf die Umwelt und unsere betriebliche Leistung haben.

Die Säulen der grünen CNC-Bearbeitung

Der Weg zur Nachhaltigkeit lässt sich in drei grundlegende Bereiche unterteilen: Energieverbrauch, Materialmanagement und Abfallvermeidung. Jeder dieser Bereiche bietet einzigartige Möglichkeiten für Verbesserungen.

Energieeffizienter Maschinenpark und Betrieb

Moderne CNC-Maschinen sind weitaus energieeffizienter als ihre Vorgänger. Eine Aufrüstung auf Geräte mit Funktionen wie energiesparenden Standby-Modi und Antrieben mit variabler Frequenz (VFDs) kann den Stromverbrauch drastisch senken. Nach unserer internen Analyse können neuere Maschinen den Energieverbrauch im Leerlauf um über 30% senken. Neben der Hardware ist auch die Optimierung der Werkzeugwege entscheidend. Mit fortschrittlicher CAM-Software können kürzere, effizientere Schneidzyklen erstellt werden, die die Maschinenlaufzeit und damit den Energieverbrauch pro Teil reduzieren. Ein kürzerer Zyklus spart nicht nur Energie, sondern erhöht auch den Durchsatz und ist damit ein Gewinn für Nachhaltigkeit und Produktivität.

Intelligente Materialverwaltung und Recycling

Der Ausschuss beginnt, bevor der erste Schnitt überhaupt gemacht wird. Die Wahl der richtigen Materialgröße und die effektive Verschachtelung der Teile auf der Materialplatte können den Ausschuss erheblich reduzieren. Für den unvermeidlich anfallenden Ausschuss ist ein solides Recyclingprogramm unerlässlich. Metallspäne oder Späne aus Materialien wie Aluminium, Stahl und Titan sind sehr wertvoll und können gesammelt, nach Legierungen getrennt und an die Lieferanten zurückverkauft werden. Dadurch wird nicht nur verhindert, dass das Material auf einer Mülldeponie landet, sondern auch eine Einnahmequelle geschaffen, die die Materialkosten ausgleicht. Eine umfassende Ökobilanz6 eines Produkts zeigt oft, dass die Gewinnung von Rohstoffen eine der größten Umweltauswirkungen hat, so dass Recycling ein entscheidender Schritt ist.

| Praxis | Traditioneller Ansatz | Nachhaltiger Ansatz | Wichtigste Auswirkungen |

|---|---|---|---|

| Verwendung von Kühlmittel | Hochwasserkühlmittel auf Erdölbasis | Öle auf pflanzlicher Basis oder MMS | Geringere Toxizität und einfachere, billigere Entsorgung. |

| Metallschrott | Als gemischter Abfall entsorgt | Getrennt nach Art und Wiederverwertung | Generiert Einnahmen und schont Ressourcen. |

| Energieeinsatz | Maschinen laufen im Leerlauf mit voller Leistung | Energiesparmodi, VFDs | Senkt die Stromrechnungen und den CO2-Fußabdruck. |

| Verpackung | Einwegplastik und Schaumstoff | Wiederverwendbare Behälter oder recycelter Karton | Reduziert Verpackungsabfälle und Materialkosten. |

Die Vorteile der Nachhaltigkeit in der CNC-Bearbeitung gehen weit über die Umweltfreundlichkeit hinaus. Diese Praktiken schaffen einen überzeugenden Business Case, der zu finanziellen Gewinnen führt, die Einhaltung von Vorschriften vereinfacht und eine Marke schafft, die auf dem heutigen Markt Anklang findet. Die Integration von Umweltinitiativen ist keine Ausgabe, sondern eine Investition, die sich für das gesamte Unternehmen auszahlt. Von der Produktion bis zur Geschäftsleitung sind die positiven Auswirkungen klar und messbar und schaffen einen Wettbewerbsvorteil, den andere nur schwer nachahmen können. Bei unserer Arbeit mit Kunden aus anspruchsvollen Branchen wie der Automobilindustrie und der Medizintechnik hat sich ein nachweisliches Engagement für Nachhaltigkeit zu einem Schlüsselfaktor für den Aufbau langfristiger, vertrauensvoller Partnerschaften entwickelt.

Der Business Case für nachhaltige Produktion

Die Einführung umweltfreundlicher Praktiken stärkt direkt Ihr Endergebnis und Ihre Marktposition. Die Investition amortisiert sich oft viel schneller als erwartet.

Direkte Kosteneinsparungen erschließen

Der unmittelbarste Vorteil der Nachhaltigkeit sind geringere Betriebskosten. Energieeffiziente Maschinen und optimierte Prozesse führen zu niedrigeren Stromrechnungen. Das Recycling von Metallschrott verwandelt Abfälle in Einnahmen. Eine weniger offensichtliche, aber ebenso wichtige Einsparung ergibt sich aus dem Kühlmittelmanagement. Durch die Umstellung von herkömmlichen erdölbasierten Kühlmitteln auf biologisch abbaubare Alternativen oder die Einführung von MMS-Systemen (Minimalmengenschmierung) konnten wir feststellen, dass unsere Kunden die Kosten für den Kauf und die Entsorgung von Kühlmitteln erheblich senken. Die Entsorgung von gefährlichen Abfällen ist teuer, und ihre Minimierung bietet einen direkten finanziellen Vorteil.

Sicheres Navigieren bei der Einhaltung gesetzlicher Vorschriften

Die Umweltvorschriften werden weltweit immer strenger. Die Einhaltung von Normen wie ISO 14001 ist für Unternehmen, die mit erstklassigen Kunden, insbesondere in den USA und Europa, zusammenarbeiten wollen, keine Option mehr. Ein proaktiver Ansatz im Bereich der Nachhaltigkeit stellt sicher, dass Sie die Vorschriften stets einhalten und so potenzielle Geldbußen und Betriebsunterbrechungen vermeiden. Vor allem aber zeigt es, dass Sie ein zuverlässiger und zukunftsorientierter Partner sind. Wenn unsere Kunden wissen, dass unsere Prozesse die Umweltstandards erfüllen und übertreffen, können sie darauf vertrauen, dass ihre Lieferkette sicher und verantwortungsbewusst ist.

Aufbau einer stärkeren, widerstandsfähigeren Marke

Auf dem heutigen Markt ist der Ruf einer Marke von unschätzbarem Wert. Ein klares Bekenntnis zur Nachhaltigkeit hebt Sie von Ihren Mitbewerbern ab. Es zieht nicht nur umweltbewusste Kunden an, sondern auch Spitzenkräfte, die für verantwortungsvolle Unternehmen arbeiten wollen. Dieser verbesserte Ruf schafft Vertrauen und fördert die Loyalität. Wenn Kunden einen Partner für ein wichtiges Projekt auswählen cnc-Sonderbearbeitung Projekt suchen sie zunehmend nach Lieferanten, deren Werte mit ihren eigenen übereinstimmen. Nachhaltigkeit ist kein Nischenthema mehr, sondern ein Kernbestandteil einer modernen, widerstandsfähigen Markenidentität.

| Begünstigter Bereich | Spezifischer Vorteil | Beispiel aus unserer Erfahrung |

|---|---|---|

| Finanzen | Niedrigere Betriebs- und Materialkosten | Bis zu 20% Energieeinsparungen durch neue Maschinen. |

| Operativ | Verbesserte Prozesseffizienz | Optimierte Werkzeugwege reduzieren die Maschinenlaufzeit und den Werkzeugverschleiß. |

| Regulatorische | Vereinfachter Weg zur Einhaltung der Vorschriften | Proaktive Einhaltung der ISO 14001-Normen. |

| Marketing | Verbessertes Markenimage und Vertrauen | Gewinnung neuer Kunden durch transparente Nachhaltigkeitsberichte. |

Letztendlich ist die Integration von Nachhaltigkeit in die CNC-Bearbeitung ein strategischer Imperativ. Sie geht über die bloße Einhaltung von Vorschriften hinaus und wird zu einem wichtigen Faktor für Effizienz und Wertschöpfung. Durch die Konzentration auf praktische Schritte wie die Investition in energieeffiziente Maschinen, die Implementierung robuster Materialrecyclingprogramme und die Minimierung von Abfällen können Unternehmen erhebliche Kosteneinsparungen erzielen. Diese Maßnahmen verbessern nicht nur den Ruf der Marke und gewährleisten die Einhaltung gesetzlicher Vorschriften, sondern schaffen auch ein widerstandsfähigeres, wettbewerbsfähigeres und vorausschauenderes Unternehmen, das auf die Zukunft der Fertigung vorbereitet ist.

Hybride Fertigung: Die Kombination von additiven und subtraktiven Prozessen.

Waren Sie jemals gezwungen, zwischen der Designfreiheit des 3D-Drucks und der Präzision der CNC-Bearbeitung zu wählen? Was wäre, wenn Sie bei Ihren komplexen Teilen keine Kompromisse eingehen müssten?

Bei der Hybridfertigung werden additive (3D-Druck) und subtraktive (CNC-Bearbeitung) Technologien in einem einzigen, nahtlosen Arbeitsablauf zusammengeführt. Diese leistungsstarke Kombination ermöglicht die Herstellung komplizierter Teile mit der hohen Präzision und der hervorragenden Oberflächengüte, die für die herkömmliche Bearbeitung charakteristisch sind, was die Vorlaufzeiten drastisch verkürzt und die Designmöglichkeiten erweitert.

Die hybride Fertigung stellt einen bedeutenden Fortschritt gegenüber der isolierten Anwendung additiver und subtraktiver Verfahren dar. Anstatt ein Teil 3D-zudrucken und es dann zur Endbearbeitung auf eine separate CNC-Maschine zu bringen, erledigt ein Hybridsystem alles in einer Einrichtung. Diese Integration ist der Schlüssel zur Entfaltung des vollen Potenzials.

Der Vorteil des integrierten Workflows

Bei diesem Verfahren wird ein Teil in der Regel Schicht für Schicht mit einem additiven Verfahren aufgebaut und dann mit einem mehrachsigen CNC-Werkzeug bearbeitet, um kritische Merkmale zu erzeugen, bevor weiteres Material hinzugefügt wird. Dieser Zyklus kann mehrere Male wiederholt werden. So könnte man beispielsweise einen komplexen inneren Kanal drucken, seine Verbindungsöffnung mit einer engen Toleranz bearbeiten und dann den Rest des Teils um ihn herum drucken. Dies ist mit keiner der beiden Technologien allein möglich.

Die wichtigsten Vorteile des hybriden Ansatzes

Die Verschmelzung dieser beiden Verfahren bietet überzeugende Vorteile, insbesondere bei komplexen kundenspezifischen Bauteilen.

- Unerreichte Designfreiheit: Ingenieure können Teile mit komplexen Innengeometrien, Gittern und gekrümmten Kanälen konstruieren - Merkmale, die auf herkömmliche Weise nur schwer oder gar nicht zu bearbeiten sind.

- Hervorragende Präzision und Verarbeitung: Während der 3D-Druck die endkonturnahe Form erzeugt, sorgt die integrierte CNC-Bearbeitung dafür, dass alle kritischen Oberflächen, Bohrungen und Gewinde exakt den Spezifikationen entsprechen und eine glatte Oberfläche aufweisen.

- Reduzierte Produktionsschritte: Die Hybridfertigung vereinfacht die gesamte Produktionskette, da sie das mehrfache Einrichten von Maschinen und das Umrüsten von Teilen überflüssig macht. Diese Konsolidierung verringert die Fehleranfälligkeit und verkürzt die Vorlaufzeit erheblich. In Projekten, die wir mit Kunden untersucht haben, kann dies den Zyklus vom Prototyp bis zum Test um über 40% verkürzen.

In der nachstehenden Tabelle wird die hybride Fertigung den autonomen Verfahren gegenübergestellt.

| Merkmal | Additive Fertigung (3D-Druck) | Subtraktive Fertigung (CNC) | Hybride Fertigung |

|---|---|---|---|

| Geometrische Komplexität | Hoch (interne Merkmale) | Begrenzt (durch Werkzeugzugang) | Sehr hoch (das Beste von beiden) |

| Oberflächenbehandlung | Mäßig bis rau | Ausgezeichnet | Ausgezeichnet (in kritischen Bereichen) |

| Vorlaufzeit | Schnell für Einzelteile | Moderat (Rüstzeit) | Sehr schnell (weniger Schritte) |

| Materialabfälle | Niedrig | Hoch | Niedrig |

Dieser Ansatz ermöglicht die Erstellung von Merkmalen mit Methoden wie Gezielte Energieabscheidung7 und dann sofort nach den Vorgaben fertiggestellt.

Die Vorteile liegen zwar auf der Hand, aber die Einführung der Hybridfertigung erfordert ein Umdenken bei der Konstruktion von Teilen und der Produktionslogistik. Es geht nicht nur um eine neue Maschine, sondern um die Nutzung eines neuen Fertigungsparadigmas. Bei PTSMAKE begleiten wir unsere Kunden durch diesen Prozess, um festzustellen, ob dies die richtige Lösung für ihre spezifische Anwendung ist.

Wann sollte man sich für die Hybridfertigung entscheiden?

Diese fortschrittliche Technik ist keine Universallösung für jedes Teil. Sie bietet den größten Nutzen für bestimmte Arten von Bauteilen, bei denen ihre einzigartigen Fähigkeiten voll ausgeschöpft werden können.

Ideale Anwendungsszenarien

- Teile mit unzugänglichen Merkmalen: Bauteile wie Gussformen mit konformen Kühlkanälen oder Verteiler mit komplexen internen Pfaden sind erstklassige Kandidaten. Mit dem additiven Verfahren werden die Kanäle hergestellt, und mit dem subtraktiven Verfahren werden die Außenflächen und Anschlüsse mit hoher Präzision fertiggestellt.

- Reparatur und Ergänzung bestehender Teile: Hochwertige Bauteile wie Turbinenschaufeln oder Industrieformen können durch additives Auftragen von Material auf abgenutzte Bereiche und anschließende Bearbeitung nach den ursprünglichen Spezifikationen repariert werden. Dies ist weitaus kostengünstiger als die Herstellung eines neuen Teils von Grund auf.

- Teil Konsolidierung: Mehrere Komponenten einer komplexen Baugruppe können neu entworfen und als ein einziges, konsolidiertes Teil hergestellt werden. Dies reduziert das Gewicht, eliminiert potenzielle Fehlerquellen (wie Schweißnähte oder Befestigungselemente) und vereinfacht die Lieferkette.

Überlegungen zu Material und Kosten

Hybridsysteme arbeiten mit einer Vielzahl von Materialien, vor allem mit Metallen wie rostfreiem Stahl, Titan und Inconel. Allerdings sind die Anfangsinvestitionen in Hybridmaschinen und die für ihren Betrieb erforderlichen Fachkenntnisse beträchtlich. Daher eignet sich das Verfahren am besten für hochwertige Produktionsläufe mit geringen bis mittleren Stückzahlen, bei denen die Vorteile der Komplexität und Leistung die höheren Stückkosten im Vergleich zur herkömmlichen CNC-Bearbeitung für einfachere Geometrien aufwiegen.

| Projekt-Faktor | Geringe Tauglichkeit | Hohe Tauglichkeit |

|---|---|---|

| Teil Komplexität | Einfache, solide Geometrie | Komplexe interne Kanäle, Gitternetze |

| Produktionsvolumen | Großserien (>10.000) | Prototypen, geringe Stückzahlen (<1.000) |

| Teil Wert | Kostengünstige Einwegteile | Hochwertige, kritische Komponenten |

| Primäre Zielsetzung | Geringstmögliche Kosten | Höchste Leistung, geringes Gewicht |

Die richtige Wahl hängt von einer sorgfältigen Analyse der Funktion, der Komplexität und des Budgets des Teils ab.

Die hybride Fertigung beseitigt den Kompromiss zwischen Designfreiheit und Herstellbarkeit. Durch die Integration von additiven und subtraktiven Verfahren können hochkomplexe Teile mit der Präzision und Oberflächenqualität der CNC-Bearbeitung hergestellt werden. Dieser konsolidierte Arbeitsablauf beschleunigt nicht nur das Prototyping und die Produktion, sondern öffnet auch die Tür zu innovativen Konstruktionen, die bisher nicht herstellbar waren, und macht sie zu einem transformativen Werkzeug für moderne technische Herausforderungen, insbesondere bei anspruchsvollen kundenspezifischen Anwendungen.

Nutzen Sie die Technologie, um Ihren Arbeitsablauf bei der CNC-Bearbeitung zu optimieren?

Haben Sie Schwierigkeiten, komplexe CNC-Projekte mit veralteten Tabellenkalkulationen und endlosen E-Mail-Ketten zu verwalten? Gehen wichtige Details in der Übersetzung verloren und gefährden Ihre Zeitpläne und Budgets?

Die Lösung besteht in der Nutzung moderner Technologien, einschließlich fortschrittlicher CAD/CAM-Software für die Simulation und DFM-Analyse, sowie kollaborativer Plattformen für die Projektverfolgung in Echtzeit. Dieser Ansatz reduziert Fehler drastisch, verkürzt die Vorlaufzeiten und verbessert die allgemeine Projekttransparenz.

Technologie ist nicht mehr nur ein Werkzeug in der Fertigung, sondern das zentrale Nervensystem eines erfolgreichen Projekts der CNC-Bearbeitung. Sich bei komplexen Projekten auf traditionelle Methoden zu verlassen, ist wie die Navigation auf einer modernen Autobahn mit einer Papierkarte. Man kommt vielleicht irgendwann an, aber es ist langsam, ineffizient und voller potenzieller falscher Abzweigungen. Der moderne Ansatz integriert die Technologie von der ersten Entwurfsdatei bis zum fertigen Teil und schafft so einen nahtlosen und transparenten Arbeitsablauf. Es geht darum, intelligenter und nicht nur härter zu arbeiten, um komplizierte Entwürfe in greifbare, hochwertige Komponenten zu verwandeln.

Die Leistung eines digital gesteuerten Frontends

Die größten Vorteile ergeben sich oft schon, bevor wir den ersten Span abschneiden. In der Planungs- und Vorbereitungsphase bietet die Technologie den größten Nutzen und hilft, kostspielige Fehler zu vermeiden. Es geht darum, den Problemlösungsprozess voranzutreiben.

Erweiterte CAD/CAM-Software

Moderne CAD/CAM-Software leistet weit mehr als nur die Übersetzung eines 3D-Modells in Anweisungen für eine Maschine. Bei PTSMAKE nutzen wir sie in erster Linie als Instrument zur Risikominderung. So zeigt die integrierte DFM-Analyse (Design for Manufacturability) automatisch Merkmale an, die problematisch sein könnten, z. B. zu dünne Wände, Innenradien, die für unsere Werkzeuge zu scharf sind, oder Hinterschneidungen, die komplexe Einstellungen erfordern. Diese Rückkopplungsschleife ermöglicht frühzeitige Konstruktionsanpassungen und spart dadurch viel Zeit und Kosten. Die Software optimiert auch die Werkzeugwege und sorgt dafür, dass die Maschine so effizient wie möglich läuft, was sich direkt auf die Endkosten und die Vorlaufzeit auswirkt. Dieser Optimierungsprozess umfasst die Umwandlung des Entwurfs in einen hocheffizienten Satz von Maschinenanweisungen, die als G-Code8die jede Bewegung der CNC-Maschine vorgibt.

Simulation und virtuelles Prototyping

Warum einen physischen Prototyp erstellen, wenn man vorher einen perfekten digitalen Prototyp erstellen kann? Digitale Zwillingssimulationen ermöglichen es uns, den gesamten Bearbeitungsprozess virtuell durchzuführen. Wir können genau sehen, wie das Werkzeug mit dem Material interagiert, mögliche Kollisionen zwischen dem Werkzeug, dem Halter und dem Werkstück erkennen und die Zykluszeit genau vorhersagen. Dieser virtuelle Durchlauf ist von unschätzbarem Wert für komplexe Geometrien und Teile mit engen Toleranzen. Er validiert den Fertigungsprozess, ohne Material oder Maschinenzeit zu verbrauchen.

| Aspekt | Traditioneller Ansatz | Technologie-gestützter Ansatz |

|---|---|---|

| Überprüfung des Designs | Manuelle Prüfung, verlässt sich auf die Erinnerung des Ingenieurs | Automatisierte DFM-Analyse |

| Prozess-Validierung | Physischer Prototyp, Versuch und Irrtum | Simulation des digitalen Zwillings |

| Fehlerentdeckung | Während der Produktion (kostspielig) | Während der Vorproduktion (billig) |

| Schätzung der Zeit | Aufgrund von Erfahrungen, die oft ungenau sind | Genaue Berechnung durch Simulation |

Durch den Einsatz dieser Technologien verwandeln wir die Anfangsphase eines kundenspezifischen CNC-Projekts von einer Quelle der Unsicherheit in einen berechenbaren, optimierten und risikoarmen Prozess.

Während die Front-End-Technologie die Voraussetzungen für den Erfolg schafft, sind es die Tools, die wir während und nach der Produktion einsetzen, die gewährleisten, dass ein Projekt auf Kurs bleibt und alle Spezifikationen erfüllt werden. Es ist eine Sache, einen guten Plan zu haben, aber eine andere, ihn fehlerfrei auszuführen und dabei alle Beteiligten auf dem Laufenden zu halten. Hier schließt die Technologie die Lücke zwischen der Werkstatt und dem Büro des Kunden und fördert das Vertrauen und die Transparenz während des gesamten Prozesses der Herstellung kundenspezifischer CNC-Teile.

Förderung von Transparenz und Qualität durch Collaboration Tools

Effiziente Kommunikation ist das Rückgrat eines jeden Auftragsfertigungsprojekts. Wenn ein Kunde Tausende von Kilometern entfernt ist, muss er sich darauf verlassen können, dass sein Projekt wie geplant abläuft. Die Technologie macht dieses Maß an Transparenz nicht nur möglich, sondern zur Standardpraxis.

Projektverwaltung in Echtzeit

Endlose E-Mail-Threads sind ein Rezept für Verwirrung. Wichtige Dateien werden vergraben, Feedback wird übersehen, und die Versionskontrolle wird zum Albtraum. Durch den Einsatz zentraler Projektmanagement-Plattformen haben wir das hinter uns gelassen. Diese Systeme bieten unseren Kunden eine einzige Quelle der Wahrheit. Sie können sich jederzeit einloggen, um den aktuellen Status ihres Projekts einzusehen, Fotos der in Arbeit befindlichen Teile zu betrachten, auf Inspektionsberichte zuzugreifen und direkt mit unserem Ingenieurteam zu kommunizieren. Ein Kunde, der an einem knappen Termin für ein neues Robotergerät arbeitete, berichtete uns, dass diese Echtzeit-Transparenz seinem Team Stunden an wöchentlichen Nachbesprechungen erspart und ihm das Vertrauen gibt, sich auf seine eigenen Montageaufgaben zu konzentrieren.

Datengestützte Qualitätssicherung

Die Qualitätskontrolle in der modernen CNC-Bearbeitung basiert auf Daten und nicht nur auf einer Sichtprüfung. Wir setzen fortschrittliche Prüfgeräte wie Koordinatenmessmaschinen (KMG) ein, die Teile mit unglaublicher Genauigkeit messen können. Diese Geräte erstellen detaillierte, gemeinsam nutzbare Berichte, die belegen, dass jede Abmessung den vorgegebenen Toleranzen entspricht. Dabei geht es nicht nur darum, Fehler zu finden, sondern auch darum, die Qualität anhand objektiver Daten zu überprüfen. Darüber hinaus ermöglicht die Technologie eine vollständige Rückverfolgbarkeit. Wir können ein Teil vom Rohmaterialzertifikat bis hin zum abschließenden Prüfbericht verfolgen, wobei jeder Schritt digital dokumentiert wird. In Branchen wie der Medizintechnik und der Luft- und Raumfahrt ist dieses Maß an Dokumentation kein Luxus, sondern eine Voraussetzung.

| Technologie | Kernfunktion | Kundenvorteil |

|---|---|---|

| Kundenportal | Zentraler Projektstatus und Kommunikation | Volle Transparenz und reduzierte Folgekosten |

| Automatisiertes KMG | Hochpräzise Maßkontrolle | Nachprüfbare Nachweise für Qualität und Konformität |

| Digitale Berichterstattung | Sofortiger Zugriff auf Inspektionsdaten | Schnellere Genehmigungen und Entscheidungen |

| ERP-System | Rückverfolgbarkeit von Materialien und Prozessen | Garantierte Materialintegrität und Prozesskontrolle |

Durch die Integration dieser Werkzeuge stellen wir nicht nur Teile her, sondern schaffen auch Vertrauen. Wir geben Ihnen die Gewissheit, dass Ihr Projekt in kompetenten Händen liegt und Sie bei jedem Schritt den vollen Überblick haben.

Um die Komplexität kundenspezifischer CNC-Bearbeitungsprojekte erfolgreich zu bewältigen, muss man über die traditionellen Methoden hinausgehen. Anstatt auf Probleme zu reagieren, ermöglicht die Nutzung von Technologie eine proaktive Risikominderung. Durch die Integration fortschrittlicher CAD/CAM-Software für die Vorproduktionssimulation und den Einsatz kollaborativer Plattformen für das Projektmanagement in Echtzeit und die datengesteuerte Qualitätskontrolle können Sie Transparenz, Effizienz und Präzision gewährleisten. Dieser technologieorientierte Ansatz verwandelt potenzielle Herausforderungen in einen rationalisierten Prozess, der qualitativ hochwertige Teile rechtzeitig liefert und eine Vertrauensbasis zwischen Kunde und Hersteller schafft.

Wie wählt man den richtigen CNC-Bearbeitungspartner aus?

Hatten Sie schon einmal mit Produktionsverzögerungen zu kämpfen, weil Ihre bearbeiteten Teile nicht den Spezifikationen entsprachen? Oder hatten Sie Probleme mit einem Zulieferer, der die kritischen Details Ihrer Konstruktion einfach nicht versteht?

Die Auswahl des richtigen Partners für die CNC-Sonderbearbeitung erfordert eine gründliche Bewertung seiner technischen Fähigkeiten, Qualitätszertifizierungen, Materialkenntnisse und Kommunikationspraktiken. Ein echter Partner investiert in das Verständnis Ihres Projekts, um den Erfolg vom Prototyp bis zur Produktion sicherzustellen, und nicht nur in das Schneiden von Metall.

Die Wahl eines Partners für Ihren Bedarf an CNC-Bearbeitung geht weit über einen reinen Angebotsvergleich hinaus. Es geht darum, ein Team zu finden, das zu einer Erweiterung Ihres eigenen Teams wird. Meiner Erfahrung nach entstehen die erfolgreichsten Projekte aus Partnerschaften, die auf technischer Übereinstimmung und Vertrauen beruhen. Sie müssen sich mit den Details der Arbeitsabläufe befassen, um herauszufinden, ob sie wirklich das Zeug dazu haben.

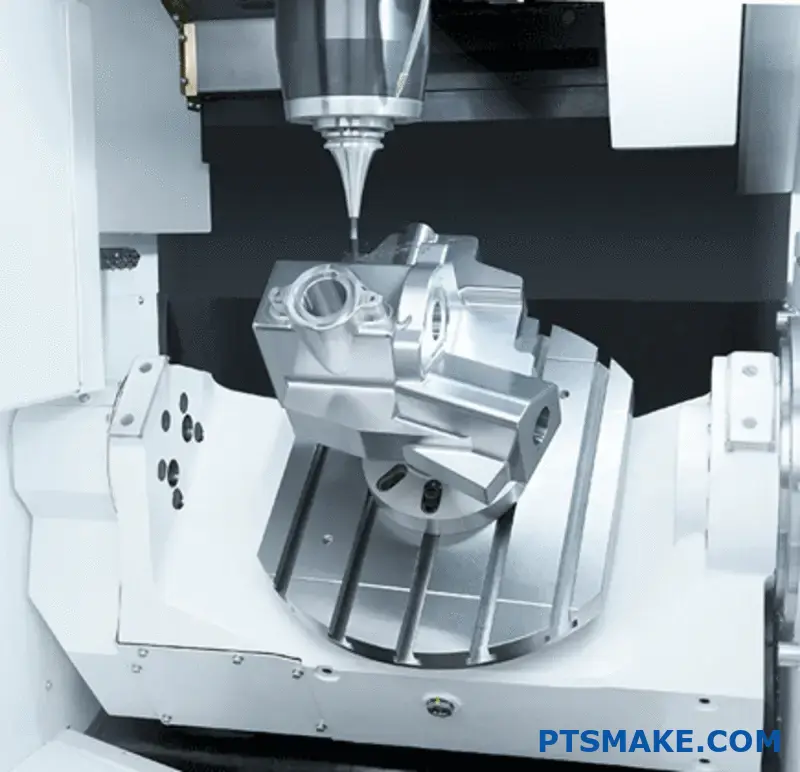

Bewertung der technischen Fähigkeiten und der Ausrüstung

Das erste, was man sich ansehen sollte, ist der Maschinenpark. Die Ausstattung eines Unternehmens bestimmt direkt seine Fähigkeiten. Erfordert Ihr Projekt die komplexen Geometrien, die eine 5-Achsen-Fräsmaschine herstellen kann, oder reicht eine normale 3-Achsen-Maschine aus? Verlassen Sie sich nicht nur auf das Wort des Anbieters, sondern verlangen Sie eine detaillierte Ausrüstungsliste. Wir bei PTSMAKE sind der Meinung, dass Transparenz der Schlüssel zum Erfolg ist. Deshalb sind wir immer offen, wenn es um die Maschinen geht, die wir für ein Projekt einsetzen. So stellen wir sicher, dass wir die richtige Technologie für die erforderliche Komplexität und Toleranz der Teile einsetzen.

| Maschinentyp | Primärer Anwendungsfall | Hauptvorteil |

|---|---|---|

| 3-Achsen-CNC-Fräse | Prismatische Teile, Bohrungen, einfache Konturen | Kostengünstig für weniger komplexe Geometrien |

| 5-Achsen-CNC-Fräse | Komplexe Kurven, Bearbeitung in einer Aufspannung | Reduziert Rüstzeiten, verbessert die Genauigkeit, ermöglicht komplizierte Designs |

| CNC-Drehmaschine/Drehen | Zylindrische Teile, Wellen, Ringe | Hochgeschwindigkeitsproduktion von Rotationsteilen |

| Drehmaschine Typ Swiss | Kleine, komplexe, lange zylindrische Teile | Außergewöhnliche Präzision bei großen Stückzahlen und kleinen Durchmessern |

Qualitätssicherung und Zertifizierungen

Das Engagement eines potenziellen Partners für Qualität ist nicht verhandelbar. Erkundigen Sie sich nach seinem Qualitätsmanagementsystem (QMS). Sind sie nach Normen wie ISO 9001 zertifiziert? In Branchen wie der Luft- und Raumfahrt oder der Medizintechnik benötigen Sie möglicherweise sogar noch strengere Zertifizierungen wie AS9100 oder ISO 13485. Diese Zertifizierungen sind nicht nur ein Stück Papier, sondern stehen für eine tiefgreifende Verpflichtung zur Prozesskontrolle, Dokumentation und kontinuierlichen Verbesserung. Ein robustes QMS umfasst strenge prozessbegleitende Prüfungen und abschließende Qualitätskontrollen unter Verwendung fortschrittlicher Metrologie9 Werkzeuge wie CMMs (Koordinatenmessmaschinen) und optische Scanner. Ein Partner, der mit jeder Lieferung detaillierte Prüfberichte vorlegen kann, gibt Ihnen die Gewissheit, dass Ihre Teile alle Spezifikationen erfüllen.

Neben der Hardware und den Zertifizierungen ist es die menschliche Komponente einer Partnerschaft, die oft über Erfolg oder Misserfolg eines wichtigen Projekts entscheidet. Die Art und Weise, wie ein Unternehmen kommuniziert, Projekte verwaltet und Problemlösungen angeht, zeigt seinen wahren Wert als langfristiger Partner. Ein niedriger Preis ist schnell vergessen, wenn man es mit schlechter Kommunikation und verpassten Terminen zu tun hat.

Kommunikation und Kundenbetreuung

Achten Sie schon bei der ersten Kontaktaufnahme auf den Kommunikationsstil des Anbieters. Wie schnell und gründlich antwortet er auf Ihre Anfrage? Ein engagierter Ansprechpartner, in der Regel ein erfahrener Projektleiter oder Ingenieur, ist ein gutes Zeichen. Diese Person sollte in der Lage sein, technische Fragen zu beantworten und Sie regelmäßig auf dem Laufenden zu halten, ohne dass Sie sich mit ihr auseinandersetzen müssen. Bei früheren Projekten mit Kunden haben wir die Erfahrung gemacht, dass ein klarer Kommunikationsrhythmus von Anfang an Missverständnisse verhindert und das Projekt auf Kurs hält. Kann der Partner Feedback zum Design for Manufacturability (DFM) geben? Ein proaktiver Partner wird Ihren Entwurf analysieren und kleinere Verbesserungen vorschlagen, die die Bearbeitungszeit reduzieren, die Kosten senken oder die endgültige Leistung des Teils verbessern könnten. Dieser kooperative Ansatz ist ein Markenzeichen eines erstklassigen CNC-Bearbeitungsdienstes.

Bewertung der Durchlaufzeiten und des Projektmanagements

Realistische und zuverlässige Vorlaufzeiten sind entscheidend. Fragen Sie einen potenziellen Partner nach seiner typischen Durchlaufzeit für Projekte ähnlicher Komplexität und ähnlichen Umfangs. Seien Sie vorsichtig mit Versprechungen, die zu schön erscheinen, um wahr zu sein. Ein vertrauenswürdiges Unternehmen wird einen detaillierten Zeitplan für das Projekt vorlegen, einschließlich der Meilensteine für Materialbeschaffung, Programmierung, Bearbeitung und Qualitätsprüfung. Erkundigen Sie sich auch nach der Kapazität des Unternehmens. Können sie Ihr Projekt bearbeiten, ohne ihre Verpflichtungen gegenüber anderen Kunden zu gefährden?

| Bewertungspunkt | Was zu beachten ist | Rote Flagge |

|---|---|---|

| Reaktionsfähigkeit | Schnelle, klare Antworten auf RFQs und E-Mails (innerhalb von 24 Stunden) | Vage Antworten oder Tage des Schweigens |

| Technisches Feedback | Proaktive DFM-Vorschläge zur Verbesserung Ihres Teils | Erstellt einfach ein Angebot, ohne einen Beitrag zur Gestaltung zu leisten |

| Projekt-Aktualisierungen | Regelmäßige, geplante Aktualisierungen des Projektstatus | Sie müssen ständig nach Informationen fragen |

| Problemlösung | Informiert Sie sofort über Probleme mit Lösungsvorschlägen | Versteckt Probleme, bis es zu spät ist, sie zu beheben |

Letztlich sollte ein Partner skalierbar sein. Er sollte über die Prozesse und die Infrastruktur verfügen, um Sie von einem einzigen Prototyp bis hin zur Großserie zu unterstützen. Diese Skalierbarkeit erspart Ihnen den immensen Aufwand, einen neuen Lieferanten zu finden, wenn Ihre Nachfrage steigt.

Die Wahl des richtigen Partners für die CNC-Sonderbearbeitung ist eine wichtige Entscheidung, die sich auf den Zeitplan, das Budget und die Qualität Ihres Projekts auswirkt. Sie erfordert einen Blick über das Angebot hinaus, um technische Fähigkeiten, Qualitätssysteme und Materialkenntnisse zu bewerten. Ebenso wichtig sind die "Soft Skills": klare Kommunikation, proaktive Problemlösung und ein echtes Engagement für eine langfristige Beziehung. Durch eine gründliche Bewertung dieser harten und weichen Kriterien können Sie einen Lieferanten finden, der als echte Erweiterung Ihres Teams arbeitet.

Mehr Erfolg bei der CNC-Bearbeitung mit PTSMAKE

Sind Sie bereit, die nächste Generation von Präzision und Zuverlässigkeit für Ihre CNC-Bearbeitungsprojekte zu nutzen? Gehen Sie eine Partnerschaft mit PTSMAKE ein - dem Branchenführer Ihres Vertrauens seit 2002 - und profitieren Sie von schnellen Angeboten, fachkundiger Unterstützung und außergewöhnlicher Qualität vom Prototyp bis zur Produktion. Senden Sie jetzt Ihre Anfrage und erleben Sie sorgenfreie Fertigungsqualität!

Erfahren Sie, wie GD&T sicherstellt, dass Ihr Teil genau so funktioniert, wie es entworfen wurde. ↩

Verstehen, wie KI-Algorithmen optimale, leistungsstarke Designs auf der Grundlage einer Reihe von Einschränkungen erstellen können. ↩

Klicken Sie hier, um zu erfahren, wie sich diese Materialeigenschaft auf die Werkzeugstandzeit und die Bearbeitungsstrategien bei kundenspezifischen CNC-Projekten auswirkt. ↩

Lernen Sie diese Symbolsprache kennen, die auf technischen Zeichnungen zur Definition und Kommunikation von Toleranzen verwendet wird. ↩

Verstehen Sie, wie dieser dichte Datensatz die Grundlage für moderne 3D-Inspektion und Reverse Engineering bildet. ↩

Erfahren Sie, wie diese Analyse die gesamten Umweltauswirkungen eines Produkts bewertet, vom Rohstoff bis zur Entsorgung. ↩

Erfahren Sie mehr über dieses zentrale additive Verfahren, das den Bau und die Reparatur von Teilen in Hybridsystemen ermöglicht. ↩

Entdecken Sie, wie diese grundlegende Maschinensprache optimiert ist, um Ihre hochpräzisen Teile mit maximaler Effizienz herzustellen. ↩

Entdecken Sie, wie die Wissenschaft der Messung dafür sorgt, dass Ihre Teile makellose Präzision und Zuverlässigkeit erreichen. ↩