Haben Sie Schwierigkeiten, präzise Fertigungslösungen für komplexe Kunststoffkomponenten zu finden, die Ihren exakten Spezifikationen entsprechen? Herkömmliche Fertigungsmethoden reichen oft nicht aus, wenn Sie enge Toleranzen, komplizierte Geometrien und gleichbleibende Qualität für kritische Anwendungen in der Luft- und Raumfahrt, Medizintechnik und Robotik benötigen.

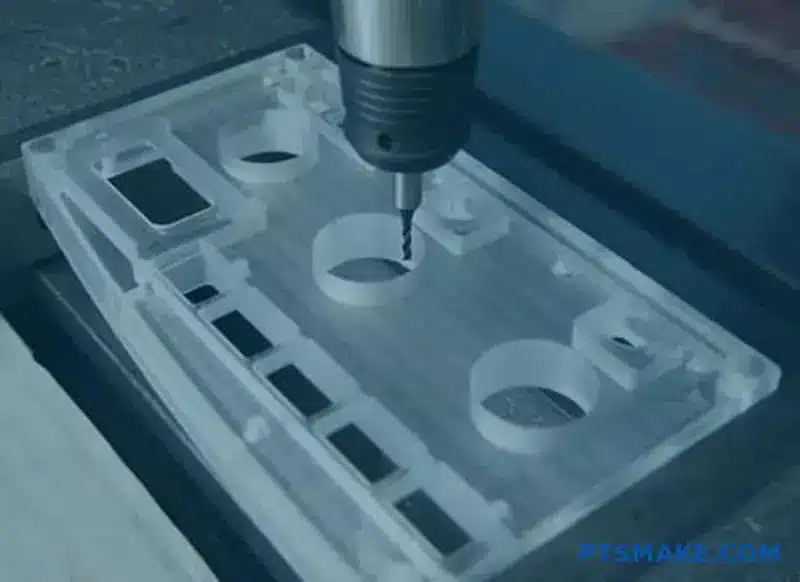

Die CNC-Kunststoffbearbeitung liefert präzisionsgefertigte Komponenten, indem sie mit computergesteuerten Schneidwerkzeugen Material von Kunststoffblöcken abträgt. Dabei entstehen Teile mit Toleranzen von bis zu ±0,005" und komplexen Geometrien, die mit herkömmlichen Methoden nicht erreicht werden können.

Die Wahl des richtigen Fertigungspartners macht den Unterschied für den Erfolg Ihres Projekts aus. Ich habe mit Ingenieurteams zusammengearbeitet, die mit Verzögerungen, Qualitätsproblemen und Kommunikationsproblemen mit Zulieferern zu kämpfen hatten. Die gute Nachricht ist, dass ein Verständnis der Grundlagen der CNC-Kunststoffbearbeitung Ihnen helfen kann, bessere Entscheidungen zu treffen, häufige Fallstricke zu vermeiden und Ihren Beschaffungsprozess zu rationalisieren. Lassen Sie mich Ihnen erklären, was jeder Ingenieur über diese Präzisionsfertigungslösung wissen muss.

Verständnis für CNC-Kunststoffbearbeitungsprozesse?

Haben Sie sich jemals gefragt, wie aus einem digitalen Entwurf ein physisches, hochpräzises Kunststoffteil wird? Wenn Sie diesen Prozess missverstehen, kann dies zu kostspieligem Materialabfall und Projektverzögerungen führen und eine brillante Idee in einen frustrierenden Rückschlag verwandeln.

Die CNC-Kunststoffbearbeitung ist ein automatisiertes, subtraktives Fertigungsverfahren. Dabei werden computergesteuerte Maschinen eingesetzt, um einen massiven Kunststoffblock auf der Grundlage eines digitalen CAD-Modells präzise zu schneiden, zu bohren und zu formen, wodurch hochpräzise und wiederholbare Komponenten entstehen.

Die Reise von der digitalen Datei zum physischen Teil

Der Zauber der CNC-Kunststoffbearbeitung liegt in ihrem systematischen und automatisierten Arbeitsablauf. Es ist ein Prozess, der ein digitales Konzept mit unglaublicher Genauigkeit in ein greifbares Objekt umwandelt. Schauen wir uns die wesentlichen Schritte an, die diese Umwandlung möglich machen.

Schritt 1: Das CAD-Modell als Grundlage

Alles beginnt mit einer digitalen Blaupause. Mithilfe von CAD-Software (Computer-Aided Design) erstellen die Ingenieure ein detailliertes 2D- oder 3D-Modell des Teils. Diese digitale Datei ist mehr als nur ein Bild; sie enthält die genauen Abmessungen, Geometrien und Toleranzen, die für das endgültige Bauteil erforderlich sind. Die Qualität und Präzision des CAD-Modells wirkt sich direkt auf die Qualität des fertigen Teils aus, daher ist dieser Schritt von entscheidender Bedeutung. Bei unseren früheren Projekten bei PTSMAKE haben wir festgestellt, dass eine gut definierte CAD-Datei Unklarheiten beseitigt und den gesamten Produktionsprozess beschleunigt.

Schritt 2: CAM-Programmierung und G-Code

Sobald das CAD-Modell fertiggestellt ist, wird es in die CAM-Software (Computer-Aided Manufacturing) importiert. Diese Software fungiert als Übersetzer und wandelt das visuelle Modell in eine Reihe von Anweisungen um, die die CNC-Maschine verstehen kann. Diese Anweisungen, die als G-Code bekannt sind, bestimmen jede Bewegung der Maschine - von den Werkzeugwegen und Schnittgeschwindigkeiten bis hin zu den Spindeldrehzahlen und Vorschubraten. Der CAM-Programmierer entwirft auch die effizienteste Methode zur Bearbeitung des Werkstücks, indem er die Geschwindigkeit optimiert und gleichzeitig die erforderlichen Oberflächengüte und Genauigkeit. Dieser Schritt erfordert eine Mischung aus technischem Können und praktischer Erfahrung, um einen sicheren und effektiven Betrieb der Maschine zu gewährleisten.

Schritt 3: Maschineneinrichtung und Materialvorbereitung

Wenn der G-Code fertig ist, wird der Prozess in der Werkstatt fortgesetzt. Ein erfahrener Maschinenbediener befestigt einen Block aus dem gewählten Kunststoffmaterial auf dem Arbeitstisch der CNC-Maschine. Dann werden die richtigen Schneidwerkzeuge in den Werkzeughalter der Maschine geladen und genau kalibriert. Der G-Code wird in die Steuerung der Maschine geladen, und der Ursprungspunkt (die "Nullposition") wird festgelegt. Diese Einrichtungsphase ist sehr sorgfältig, da jeder Fehler bei der Ausrichtung oder Kalibrierung der Werkzeuge die Genauigkeit des Werkstücks beeinträchtigen kann. Die Maschine führt eine Reihe von berechneten Bewegungen aus, oder Interpolation1, um die gewünschte Form zu erhalten.

| Bühne | Primäre Funktion | Wichtigste Ergebnisse |

|---|---|---|

| CAD-Konstruktion | Erstellen Sie ein detailliertes digitales 2D- oder 3D-Modell. | .STEP-, .STL- oder .IGES-Datei |

| CAM-Programmierung | Übersetzen Sie das CAD-Modell in Maschinenanweisungen. | G-Code-Programm |

| Einrichten der Maschine | Bereiten Sie die Maschine, das Material und die Werkzeuge vor. | Gesichertes Werkstück |

| Bearbeitung | Automatischer Materialabtrag zur Herstellung des Teils. | Fertiges Bauteil |

Warum CNC ein bevorzugtes Verfahren für Kunststoffteile ist

Es gibt zwar auch andere Verfahren wie 3D-Druck oder Spritzguss, aber die CNC-Kunststoffbearbeitung nimmt eine einzigartige und wichtige Stellung ein, insbesondere bei der Herstellung von Prototypen und kleinen bis mittleren Serien. Ihre Vorteile liegen besonders in Branchen auf der Hand, in denen Präzision und Materialintegrität nicht verhandelbar sind, wie z. B. in der Luft- und Raumfahrt, bei medizinischen Geräten und in der Elektronik.

Unerreichte Präzision und enge Toleranzen

Der Hauptvorteil der CNC-Bearbeitung ist ihre außergewöhnliche Genauigkeit. Da das Verfahren computergesteuert ist und starre Schneidewerkzeuge verwendet, kann es durchgängig sehr genaue Ergebnisse erzielen. enge Toleranzenoft mit einer Genauigkeit von ±0,005 Zoll (0,127 mm) oder noch genauer. Dieses Präzisionsniveau ist entscheidend für Teile, die in einer größeren Baugruppe perfekt zusammenpassen müssen, wie Komponenten für medizinische Instrumente oder Luft- und Raumfahrtsysteme. Im Gegensatz zu Verfahren, bei denen sich Materialien unvorhersehbar verziehen oder schrumpfen können, liefert die CNC-Bearbeitung vom ersten bis zum letzten Teil zuverlässige und wiederholbare Ergebnisse.

Überlegene Materialeigenschaften und Vielseitigkeit

Die CNC-Bearbeitung beginnt mit einem massiven Block aus extrudiertem oder gegossenem Kunststoff, der im Vergleich zu der durch 3D-Druck erzeugten Schichtstruktur bessere mechanische Eigenschaften aufweist. Das fertige Teil behält die Festigkeit, chemische Beständigkeit und thermische Stabilität des Rohmaterials bei. Dieses Verfahren unterstützt auch eine breite Palette von technischen Kunststoffen, darunter PEEK, Delrin (POM), Nylon, Acryl und Polycarbonat. Diese Vielseitigkeit ermöglicht es Ingenieuren, das perfekte Material für ihre spezifische Anwendung auszuwählen, ganz gleich, ob eine hohe Haltbarkeit für ein Automobilbauteil oder Biokompatibilität für ein medizinisches Gerät erforderlich ist.

Komplexe Geometrien und hervorragende Oberflächengüte

Moderne mehrachsige CNC-Maschinen (z. B. 3-Achsen-, 4-Achsen- und 5-Achsen-Systeme) können unglaublich komplexe Formen, Hinterschneidungen und komplizierte Merkmale erzeugen, die sich nur schwer oder gar nicht formen lassen. Diese Fähigkeit gibt den Designern enorme Freiheit. Außerdem ist die Oberfläche eines CNC-gefrästen Kunststoffteils in der Regel glatt und frei von den beim 3D-Druck üblichen Schichtlinien, so dass oft nur eine geringe oder gar keine Nachbearbeitung erforderlich ist.

| Merkmal | CNC-Kunststoff-Bearbeitung | Spritzgießen |

|---|---|---|

| Ideales Volumen | Niedrig bis mittel (1-10.000) | Hoch (10.000+) |

| Vorabkosten | Niedrig (keine Schimmelpilze) | Hoch (Schimmelkosten) |

| Vorlaufzeit | Fasten (Tage) | Langsam (Wochen/Monate) |

| Flexibilität bei der Gestaltung | Hoch (leicht zu modifizieren) | Gering (teuer zu ändern) |

Die CNC-Kunststoffbearbeitung ist ein automatisiertes Verfahren, bei dem eine digitale CAD-Datei durch einen subtraktiven Arbeitsablauf in ein physisches Teil umgewandelt wird. Das Verfahren wird wegen seiner hohen Präzision, der Vielseitigkeit der Werkstoffe und der Fähigkeit zur Herstellung komplexer Bauteile mit hervorragenden mechanischen Eigenschaften bevorzugt und ist daher für viele Branchen ideal.

Die Auswahl der richtigen Kunststoffmaterialien für die CNC-Bearbeitung.

Haben Sie sich schon einmal für einen Kunststoff entschieden, der auf dem Papier perfekt zu sein schien, nur um dann festzustellen, dass er bei der Bearbeitung oder in der Endanwendung versagt? Diese Fehlanpassung kann ein ganzes Projekt zum Scheitern bringen.

Die Auswahl des richtigen Kunststoffs erfordert eine sorgfältige Abwägung der mechanischen Eigenschaften des Materials, seiner Beständigkeit gegenüber Umweltfaktoren wie Temperatur und Chemikalien sowie seiner Bearbeitbarkeit. Diese Wahl wirkt sich direkt auf die Leistung, die Haltbarkeit und die Gesamtprojektkosten des fertigen Teils aus.

Wenn ich ein neues Projekt für die CNC-Kunststoffbearbeitung in Angriff nehme, ist das erste Gespräch, das ich mit einem Ingenieur führe, immer die Frage nach dem Material. Es ist die Grundlage für die gesamte Konstruktion. Wenn wir es falsch machen, verschwenden wir Zeit und Geld. Wir müssen nicht nur an die Grundform des Teils denken, sondern auch an seinen gesamten Lebenszyklus.

Wichtige zu berücksichtigende Materialeigenschaften

Mechanische Festigkeit und Langlebigkeit

Hier geht es darum, wie das Teil mit Belastungen umgehen wird. Ist es einer ständigen Belastung ausgesetzt? Muss es Stößen standhalten? Materialien wie Polycarbonat (PC) und PEEK bieten eine außergewöhnliche Schlagfestigkeit und eignen sich daher für Schutzgehäuse oder Komponenten mit hohem Verschleiß. Im Gegensatz dazu ist ein Material wie Acryl (PMMA) spröder und eignet sich daher besser für Anwendungen, bei denen die optische Klarheit im Vordergrund steht und die Stöße minimal sind.

Wärmewiderstand

Die Betriebstemperatur ist ein kritischer Faktor. Ein Teil, das für eine Umgebung mit Raumtemperatur ausgelegt ist, wird in einer Hochtemperaturanwendung schnell versagen. Acetal (POM) hat beispielsweise eine hohe Schmierfähigkeit und Steifigkeit, verformt sich aber schon bei niedrigeren Temperaturen, während PEEK seine Festigkeit auch bei Temperaturen von weit über 150 °C beibehält. Unsere internen Tests haben ergeben, dass die Kenntnis der Dauergebrauchstemperatur nicht verhandelbar ist.

Chemische Beständigkeit

Überlegen Sie, mit welchen Stoffen das Teil in Berührung kommen könnte. Wird es Ölen, Lösungsmitteln oder Reinigungsmitteln ausgesetzt sein? Polypropylen (PP) ist beispielsweise für seine hervorragende Beständigkeit gegenüber einer Vielzahl von Chemikalien bekannt und wird daher gerne für Laborgeräte oder Flüssigkeitsbehälter verwendet. Einige Materialien, wie ABS, können durch bestimmte Lösungsmittel beschädigt werden, was zu einem vorzeitigen Ausfall führt. Es ist auch wichtig zu berücksichtigen, wie hygroskopisch2 ein Material ist, da absorbierte Feuchtigkeit seine Eigenschaften verändern kann.

Hier ist ein kurzer Vergleich einiger gängiger Materialien, mit denen wir bei PTSMAKE arbeiten:

| Material | Zugfestigkeit | Max. Betriebstemp. | Chemische Beständigkeit |

|---|---|---|---|

| ABS | Mäßig | ~80°C | Messe |

| Polycarbonat (PC) | Hoch | ~120°C | Messe |

| Acetal (POM) | Hoch | ~90°C | Gut |

| PEEK | Sehr hoch | ~250°C | Ausgezeichnet |

Neben den Kerneigenschaften spielen praktische Überlegungen wie Bearbeitbarkeit und Kosten eine große Rolle bei der endgültigen Entscheidung. Ein Hochleistungsmaterial mag ideal erscheinen, aber wenn es die Bearbeitungszeit und -kosten drastisch erhöht, ist es möglicherweise nicht die effektivste Lösung für das Projekt. Hier ist die Erfahrung in der CNC-Kunststoffbearbeitung von unschätzbarem Wert.

Gleichgewicht zwischen Leistung, Kosten und Bearbeitbarkeit

Der Kompromiss zwischen Kosten und Leistung

Ingenieure wollen natürlich das leistungsstärkste Material, aber die Budgets sind immer eine Realität. Hochleistungspolymere wie PEEK oder Ultem können pro Kilogramm erheblich mehr kosten als Standardkunststoffe wie ABS oder PP. Der Schlüssel liegt darin, die "Must-have"-Eigenschaften gegenüber den "Nice-to-have"-Eigenschaften zu definieren. Bei vielen früheren Projekten haben wir festgestellt, dass ein Mittelklassematerial wie Delrin (POM) für viele Anwendungen das perfekte Gleichgewicht zwischen hervorragenden mechanischen Eigenschaften und angemessenen Kosten bietet.

Auswirkungen der Bearbeitbarkeit

Nicht alle Kunststoffe sind gleich, wenn es um die Bearbeitung geht.

- Weiche Kunststoffe: Materialien wie Polypropylen können "gummiartig" sein, was es schwierig macht, saubere Schnitte und enge Toleranzen zu erzielen. Sie können schmelzen oder sich verformen, wenn die Schnittgeschwindigkeit und der Vorschub nicht perfekt kalibriert sind.

- Harte, spröde Kunststoffe: Materialien wie Acryl sind anfällig für Absplitterungen oder Risse, wenn sie nicht sorgfältig behandelt werden. Dies erfordert spezielle Werkzeuge und ein vorsichtigeres Vorgehen bei der Bearbeitung.

- Abrasive Kunststoffe: Glasgefüllte Varianten sind zwar stärker, können aber einen schnellen Werkzeugverschleiß verursachen, was die Werkzeugkosten und die Produktionszeit erhöht. Unser Team bei PTSMAKE hat spezielle Protokolle für diese Materialien entwickelt, um die Effizienz zu erhalten.

Die Wahl des Werkstoffs hat direkten Einfluss auf die Dauer und die Komplexität des Bearbeitungsprozesses, was sich wiederum auf die Endkosten des Teils auswirkt.

| Material | Relative Kosten | Schwierigkeit der Bearbeitung | Gemeinsame Anwendungen |

|---|---|---|---|

| Acryl (PMMA) | Niedrig | Mäßig (spröde) | Linsen, Lichtleiter, Displays |

| Polypropylen (PP) | Sehr niedrig | Mäßig (gummiartig) | Lebende Scharniere, Flüssigkeitstanks |

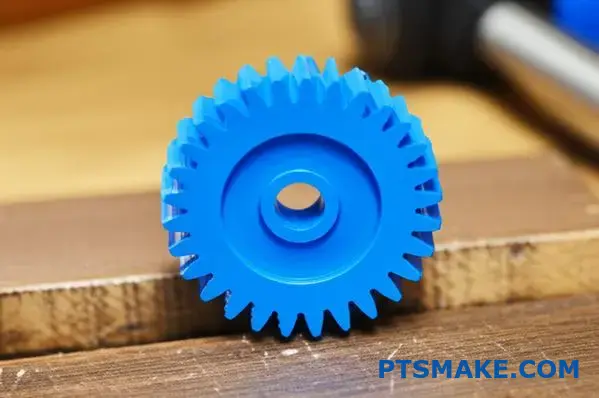

| Delrin (POM) | Mäßig | Einfach | Zahnräder, Lager, Vorrichtungen |

| PEEK | Sehr hoch | Schwierig | Medizinische Implantate, Teile für die Luft- und Raumfahrt |

Letztendlich ist die beste Wahl eine Entscheidung, die wir gemeinsam treffen. Indem wir die Anforderungen der Anwendung und das Budget des Projekts besprechen, können wir ein Material ermitteln, das die erforderliche Leistung ohne unnötige Kosten erbringt.

Bei der Auswahl des richtigen Kunststoffs müssen die mechanischen, thermischen und chemischen Eigenschaften mit den praktischen Gegebenheiten Ihres Budgets und Ihres Produktionszeitplans in Einklang gebracht werden. Diese ganzheitliche Sichtweise stellt sicher, dass Ihr CNC-gefrästes Teil nicht nur funktional und langlebig, sondern auch kosteneffizient und herstellbar ist.

Erzielung enger Toleranzen und komplexer Geometrien.

Haben Sie schon einmal ein Kunststoffteil mit komplexen Kurven und engen Passungen entworfen und sich dann Sorgen gemacht, ob es überhaupt hergestellt werden kann? Was, wenn der kleinste Maßfehler die Funktion Ihrer gesamten Baugruppe ruiniert?

Die CNC-Kunststoffbearbeitung setzt direkt an diesem Punkt an, indem sie computergesteuerte Präzision einsetzt, um komplexe Formen zu schneiden und unglaublich enge Toleranzen zu erreichen. Insbesondere mehrachsige Maschinen können komplizierte Geometrien in einer einzigen Aufspannung herstellen und gewährleisten sowohl Genauigkeit als auch Wiederholbarkeit für die anspruchsvollsten Anwendungen.

Die Grundlage der Präzision: Das Verständnis von Toleranzen

In der Technik ist eine "Toleranz" einfach die akzeptable Abweichung für ein bestimmtes Maß. Nichts kann in einer exakten Größe hergestellt werden, daher definieren Toleranzen einen "Gut/Nicht-Gut"-Bereich. Für viele Anwendungen ist eine Standardtoleranz von ±0,005" (0,127 mm) ausreichend. Bei Hochleistungsteilen, insbesondere bei Baugruppen, müssen wir jedoch viel engere Toleranzen erreichen. Hier wird die Präzision der CNC-Bearbeitung unverzichtbar. Sie ermöglicht es uns, die Abmessungen bis auf wenige Tausendstel Zoll genau zu kontrollieren und sicherzustellen, dass die Teile genau so passen und funktionieren, wie sie entworfen wurden. Um diese engen Toleranzen bei Kunststoffen einhalten zu können, muss man genau wissen, wie sich die verschiedenen Werkstoffe bei der Bearbeitung verhalten - manche Kunststoffe können sich durch den Druck des Werkzeugs verformen oder bei Hitze ausdehnen.

Mehrachsen-Bearbeitung: Der Schlüssel zur Komplexität

Wenn ein Design Hinterschneidungen, abgewinkelte Löcher oder glatte, organische Oberflächen aufweist, ist die traditionelle 3-Achsen-Bearbeitung unzureichend. Hier sind mehrachsige Maschinen ein entscheidender Faktor für die CNC-Kunststoffbearbeitung.

Was ist mehrachsige Bearbeitung?

Während eine 3-Achsen-Maschine das Werkzeug entlang der linearen Achsen X, Y und Z bewegt, kommen bei einer 5-Achsen-Maschine zwei Rotationsachsen hinzu. Dadurch kann sich das Schneidwerkzeug dem Werkstück aus praktisch jeder Richtung nähern. Das Steuerungssystem der Maschine setzt die CAD-Daten in präzise Bewegungen um, die durch komplexe Kinematik3 um sicherzustellen, dass der Werkzeugweg perfekt ist. Diese Fähigkeit eröffnet die Möglichkeit, Teile zu produzieren, die früher als unmöglich galten, in einem einzigen Stück zu bearbeiten.

Vorteile für komplexe Kunststoffteile

Der Hauptvorteil der 5-Achsen-Bearbeitung ist die Möglichkeit, komplexe Formen in einer einzigen Aufspannung zu bearbeiten. Jedes Mal, wenn ein Teil entnommen und in einer Maschine neu aufgespannt wird, besteht ein geringes Risiko, dass Fehler auftreten. Indem wir das Teil in einer Aufspannung fertigstellen, verbessern wir die Maßgenauigkeit und Wiederholbarkeit drastisch.

| Merkmal | 3-Achsen-CNC-Bearbeitung | 5-Achsen-CNC-Bearbeitung |

|---|---|---|

| Teil Komplexität | Einfach bis moderat | Hohe, komplizierte Geometrien |

| Einrichtungszeit | Mehrere Aufbauten für komplexe Teile | Oft einmalige Einrichtung |

| Genauigkeit | Gut, aber es besteht die Gefahr von Fehlern bei der Wiederbefestigung | Ausgezeichnete, hohe Präzision |

| Zugang zum Werkzeug | Begrenzt auf Top-Down-Ansatz | Zugang zum Teil aus mehreren Winkeln möglich |

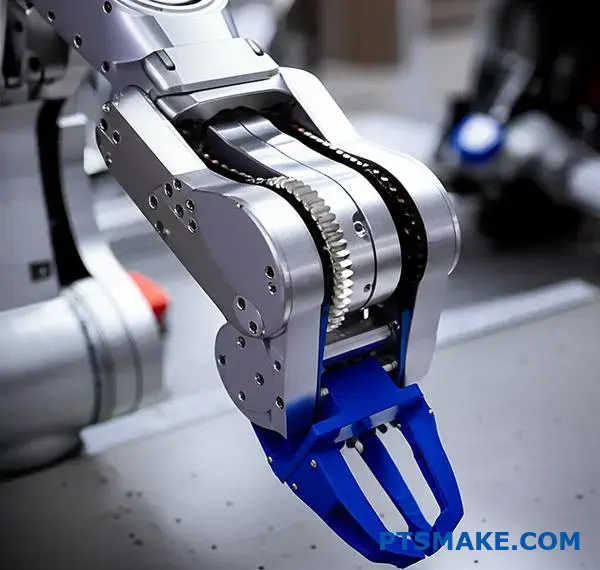

| Ideal für | Gehäuse, Platten, Grundhalterungen | Laufräder, medizinische Implantate, Roboterarme |

Präzision in Aktion: Branchenspezifische Anwendungen

In vielen Branchen ist die Einhaltung enger Toleranzen nicht nur ein Qualitätsmaßstab, sondern eine grundlegende Voraussetzung für Sicherheit, Zuverlässigkeit und Leistung. Ein Teil, das auch nur um einen winzigen Bruchteil von der Spezifikation abweicht, kann zum Ausfall des Systems führen. Wir von PTSMAKE haben an Projekten mitgewirkt, bei denen dieses Maß an Präzision nicht verhandelbar ist.

Robotik und Automatisierung

In einem Roboterarm müssen Dutzende von bearbeiteten Komponenten perfekt zusammenpassen. Die Zahnräder, Gelenke und Effektorbacken müssen präzise ausgerichtet sein, um ohne Bindung oder übermäßigen Verschleiß zu funktionieren. Wir verwenden häufig Materialien wie Delrin (POM) und PEEK wegen ihrer Stabilität und Festigkeit, die enge Toleranzen einhalten, um eine reibungslose, wiederholbare Bewegung über Millionen von Zyklen zu gewährleisten.

Medizinische Geräte

Bei medizinischen Komponenten kann Präzision eine Frage von Leben und Tod sein. Chirurgische Führungen, Teile von Diagnosemaschinen und maßgefertigte Implantate müssen exakt den Konstruktionsspezifikationen entsprechen. Bei früheren Projekten mit Kunden haben wir Teile aus biokompatiblen Kunststoffen wie Ultem und PEEK bearbeitet, bei denen die Toleranzen im Mikrometerbereich gemessen werden, um sicherzustellen, dass sie sich einwandfrei in andere Komponenten integrieren lassen und - was noch wichtiger ist - für den Patienten sicher sind.

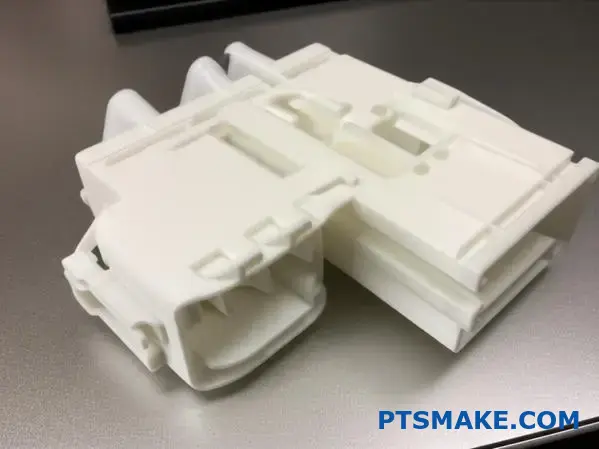

Automobilkomponenten

Das moderne Fahrzeug ist ein komplexes System aus Sensoren, Steckern und elektronischen Modulen. Die Kunststoffgehäuse für diese Komponenten müssen nicht nur perfekt in enge Räume passen, sondern auch die empfindliche Elektronik vor Vibrationen, Feuchtigkeit und extremen Temperaturen schützen. Präzise Passungen sind unerlässlich, um effektive Dichtungen zu schaffen und langfristige Zuverlässigkeit zu gewährleisten.

| Industrie | Typische Kunststoffkomponente | Kritische Toleranzanforderung |

|---|---|---|

| Medizinische | Chirurgischer Leitfaden | ±0,001" (0,025 mm) |

| Robotik | Greiferbacke | ±0,002" (0,050 mm) |

| Automobilindustrie | Sensorgehäuse | ±0,005" (0,127 mm) |

| Luft- und Raumfahrt | Innenanschluss | ±0,003" (0,076 mm) |

Jenseits der Maschine: Faktoren, die die Präzision beeinflussen

Eine hochmoderne 5-Achsen-Maschine ist zwar wichtig, aber nur ein Teil der Gleichung. Wahre Präzision entsteht durch einen ganzheitlichen Ansatz. Die Wahl des Schneidwerkzeugs, die Schnittgeschwindigkeiten und Vorschübe, die Qualität der CAM-Programmierung und sogar die Temperatur in der Werkstatt spielen alle eine Rolle. Die Kenntnis der einzigartigen Eigenschaften jedes Kunststoffs - wie z. B. seine Wärmeausdehnungsrate - ist entscheidend für die Kompensation von Materialbewegungen während der CNC-Kunststoffbearbeitung.

Das Erreichen enger Toleranzen bei Kunststoffteilen mit komplexen Geometrien ist für kritische Branchen wie die Medizintechnik, die Robotik und die Automobilindustrie unerlässlich. Die fortschrittliche CNC-Kunststoffbearbeitung, insbesondere mit mehrachsigen Funktionen, bietet die erforderliche Präzision, aber der wahre Erfolg hängt auch von fachkundiger Programmierung, Materialkenntnis und einem ganzheitlichen Fertigungsansatz ab.

Best Practices für die Einrichtung von Werkzeugen und Maschinen.

Haben Sie schon einmal erlebt, dass ein perfekt konstruiertes Kunststoffteil aufgrund einer schlechten Oberflächenbeschaffenheit oder falscher Abmessungen versagt? Das Problem liegt oft nicht in der Konstruktion, sondern in der Einrichtung.

Um optimale Ergebnisse bei der CNC-Kunststoffbearbeitung zu erzielen, ist ein disziplinierter Ansatz erforderlich. Dazu gehören die Auswahl der richtigen Schneidwerkzeuge für den jeweiligen Kunststoff, eine präzise Maschinenkalibrierung und die Einhaltung einer sauberen, methodischen Einrichtung, um Maßgenauigkeit und eine hervorragende Oberflächenqualität zu gewährleisten.

Die kritische Rolle der Werkzeugauswahl

Der Erfolg eines jeden Projekts der CNC-Kunststoffbearbeitung beginnt lange bevor die Maschine eingeschaltet wird. Er beginnt mit der Auswahl des richtigen Werkzeugs für die Aufgabe. Im Gegensatz zu Metallen sind Kunststoffe schlechte Wärmeleiter. Die Verwendung des falschen Werkzeugs kann schnell genug Reibung erzeugen, um das Material zu schmelzen, was zu einem gummiartigen Durcheinander und einem zerstörten Teil führt.

Werkzeugmaterial: Hartmetall vs. Hochgeschwindigkeitsstahl (HSS)

Für die meisten Kunststoffanwendungen sind Werkzeuge aus Schnellarbeitsstahl (HSS) ausreichend und kostengünstig. Sie können auf eine sehr scharfe Kante geschliffen werden, was entscheidend ist, um den Kunststoff sauber abzuscheren, anstatt ihn zu drücken. Bei der Arbeit mit abrasiven, verstärkten Kunststoffen wie glasgefülltem Nylon oder kohlenstoffgefülltem PEEK sind jedoch Hartmetallwerkzeuge unerlässlich. Bei früheren Projekten bei PTSMAKE haben wir festgestellt, dass die überlegene Verschleißfestigkeit von Hartmetall eine scharfe Schneide viel länger aufrechterhält und den Hitzestau verhindert, der zu Schmelzen und schlechter Oberflächenqualität führt. Ohne eine scharfe Schneide reibt man das Material im Grunde nur ab, was sowohl die Genauigkeit als auch die Oberflächenqualität beeinträchtigt.

Werkzeuggeometrie: Mehr als nur Schärfe

Die Form des Werkzeugs ist ebenso wichtig wie sein Material.

- Flöte zählen: Weniger Spannuten (in der Regel 1 oder 2) sind für Kunststoffe besser geeignet. Dies bietet mehr Platz für die Spanabfuhr und verhindert, dass sich die Späne zusammenballen, schmelzen und am Werkzeug oder Teil haften bleiben.

- Helix-Winkel: Ein höherer Schrägungswinkel hilft, die Späne nach oben und weg von der Schneidzone zu ziehen.

- Rechen und Freiraumwinkel: Positive Spanwinkel und hohe Freiwinkel reduzieren Schnittkräfte und Reibung. Das Ergebnis ist ein sauberer Schnitt mit weniger Hitze. Unserer Erfahrung nach kann sich bereits eine kleine Abweichung in der Werkzeuggeometrie auf das fertige Teil auswirken. Es ist von entscheidender Bedeutung, den Werkzeugverschleiß genau zu überwachen, da ein stumpfes Werkzeug die Schnittkräfte erhöht und übermäßige Wärme erzeugt, was zu inneren Spannungen und Verzug des Teils führen kann. Eine kleine Menge an Werkzeug Auslauf4 kann auch zu einem übergroßen Loch oder Schlitz führen.

Hier ist eine Kurzanleitung, die wir intern verwenden, um Werkzeuge mit gängigen Kunststoffen abzugleichen:

| Plastik Material | Empfohlener Werkzeugtyp | Wichtigste Überlegung |

|---|---|---|

| Acryl (PMMA) | Einfache Flöte, poliert | Verhindert Rissbildung und sorgt für ein klares Finish. |

| Delrin (POM) | 2-Nut, scharfes HSS/Hartmetall | Maschinen leicht, Fokus auf Spanabfuhr. |

| PEEK (ungefüllt) | 2-Fluten-Hartmetall, Scharf | Abrasiv; erfordert verschleißfeste Werkzeuge. |

| Nylon (glasgefüllt) | 2-Fluten-Hartmetall, beschichtet | Hochgradig abrasiv; die Beschichtung verlängert die Lebensdauer der Werkzeuge. |

Verfahren zur Kalibrierung und Einrichtung der Maschine

Ein großartiges Werkzeug ist nutzlos, wenn die Maschine, die es hält, nicht richtig eingestellt und kalibriert ist. Bei der Präzisions-CNC-Kunststoffbearbeitung ist Beständigkeit das A und O, und diese Beständigkeit wird durch eine Maschine erreicht, die jedes Mal genau die erwartete Leistung erbringt. Das ist kein Prozess, den man einfach einstellt und vergisst, sondern er erfordert ständige Aufmerksamkeit.

Das Fundament: Maschinenniveau und -stabilität

Es mag einfach klingen, aber die physische Stabilität der CNC-Maschine ist von entscheidender Bedeutung. Die Maschine muss perfekt eben und auf einem soliden Fundament stehen, um Vibrationen zu minimieren. Vibrationen sind der Feind einer guten Oberflächengüte. Selbst geringe Vibrationen können sich in Rattermarken auf der Oberfläche Ihres Kunststoffteils niederschlagen, was besonders bei Materialien wie Acryl oder Polycarbonat auffällt, die ein poliertes Aussehen erfordern. Wir überprüfen unsere Maschinen regelmäßig auf ihre Nivellierbarkeit, insbesondere nach größeren Veränderungen in der Werkstatt.

Regelmäßige Kalibrierung für dauerhafte Präzision

Die Kalibrierung stellt sicher, dass die Bewegungen der Maschine genau sind. Wenn die Steuerung eine Bewegung von 10 mm befiehlt, muss sich die Achse genau 10 mm bewegen.

- Kompensation von Rückschlägen: Dadurch wird das geringe Spiel in den Antriebsschrauben korrigiert. Mit der Zeit kann mechanischer Verschleiß das Spiel vergrößern, was zu Maßungenauigkeiten führt. Wir führen regelmäßig Kalibrierungstests durch, um dieses Spiel zu messen und auszugleichen.

- Spindel und Achsenausrichtung: Die Spindel muss perfekt rechtwinklig zum Maschinenbett ausgerichtet sein. Jede Fehlausrichtung führt zu sich verjüngenden Wänden und nicht quadratischen Merkmalen. Nach umfangreichen Untersuchungen mit unseren Kunden über Komponenten für medizinische Geräte haben wir festgestellt, dass selbst eine winzige Fehlausrichtung zu Problemen bei der Montage führen kann.

Werkstückspannung: Sichern ohne zu beschädigen

Kunststoffe sind viel weicher als Metalle und können durch übermäßigen Spanndruck leicht beschädigt oder verformt werden. Die Verwendung von Standard-Maschinenschraubstöcken mit gezahnten Backen ist ein Rezept für eine Katastrophe.

- Weiche Kiefer: Wir fertigen oft kundenspezifische Backen aus Aluminium oder sogar aus einem Block desselben Kunststoffs, um Teile sicher zu halten, ohne die Oberfläche zu beschädigen.

- Vakuum-Tische: Bei flachen Kunststoffplatten sorgt ein Vakuumtisch für eine gleichmäßige, über das gesamte Teil verteilte Haltekraft, so dass keine Klammern mehr benötigt werden.

- Befestigen: Für komplexe Teile ist eine kundenspezifische Spannvorrichtung oft die beste Lösung. Sie stützt das Teil richtig und sorgt dafür, dass es sicher und in der richtigen Ausrichtung für die Bearbeitung gehalten wird.

Hier ist eine vereinfachte Checkliste für die Vorbereitung auf den Lauf, die unserem Team hilft, die Konsistenz zu wahren:

| Kontrollpunkt | Aktion | Warum es wichtig ist |

|---|---|---|

| Sauberkeit der Maschine | Entfernen Sie alle Späne aus dem Arbeitsbereich. | Verhindert die Beeinflussung von Spänen und gewährleistet einen präzisen Sitz. |

| Werkzeughalter & Spindelkonus | Vor dem Einsetzen des Werkzeugs abwischen. | Sorgt für minimalen Werkzeugrundlauf und maximale Steifigkeit. |

| Werkstücksitzung | Bestätigen Sie, dass das Teil flach gegen die Parallelen ist. | Garantiert die Genauigkeit der Z-Achse und verhindert das Kippen. |

| Kühlmittel/Luftblasen | Prüfen Sie, ob die Düsen richtig ausgerichtet sind. | Hilft beim Abtransport der Späne und verhindert das Schmelzen. |

Für eine hochwertige cnc-Kunststoffbearbeitung ist eine sorgfältige Einrichtung nicht verhandelbar. Die richtige Werkzeugauswahl, regelmäßige Maschinenkalibrierung und intelligente Spannstrategien wirken sich direkt auf die Maßgenauigkeit, die Oberflächengüte und die Integrität der Teile aus und verwandeln ein gutes Design in ein hervorragendes Endprodukt, das alle Spezifikationen erfüllt.

Optimierung der Schnittparameter für Kunststoffe.

Haben Sie bei der Bearbeitung von Kunststoffen Probleme mit geschmolzenen Kanten, schlechter Oberflächengüte oder sogar gerissenen Teilen? Verursachen diese Probleme bei Ihren Projekten frustrierende Verzögerungen und kostspieligen Materialabfall?

Die Optimierung von Schnittgeschwindigkeit, Vorschub, Spindeldrehzahl und Schnitttiefe ist für eine erfolgreiche Kunststoffbearbeitung unverzichtbar. Diese Parameter haben einen direkten Einfluss auf die Wärmeentwicklung, die Oberflächenqualität und die Effizienz und bilden die Grundlage für die Vermeidung von Defekten und die Erzielung präziser, zuverlässiger Ergebnisse bei jeder Bearbeitung.

Wenn wir ein Projekt zur CNC-Kunststoffbearbeitung in Angriff nehmen, sind die ersten Variablen, die wir einstellen, die Schnittparameter. Es handelt sich dabei nicht nur um Zahlen, die man aus einer Tabelle zieht, sondern um einen dynamischen Satz von Anweisungen, die bestimmen, wie das Werkzeug mit dem Material interagiert. Wenn man sie falsch wählt, ist das der schnellste Weg, ein Werkstück zu ruinieren. Wenn man sie richtig macht, zeigt sich die wahre Kunst der Präzisionsbearbeitung.

Das Kern-Duo: Schnittgeschwindigkeit und Vorschubgeschwindigkeit

Die Schnittgeschwindigkeit (gemessen in Surface Feet per Minute oder SFM) und die Vorschubgeschwindigkeit (die Geschwindigkeit, mit der sich das Werkzeug durch das Material bewegt) sind grundlegend miteinander verbunden. Bei Kunststoffen besteht das Ziel darin, einen sauberen Span zu erzeugen, der die Wärme vom Teil wegführt. Ein häufiger Fehler ist die Annahme, dass langsamer immer sicherer ist. Bei vielen Kunststoffen kann das Werkzeug nicht effektiv schneiden, wenn es sich zu langsam bewegt; stattdessen reibt es am Material und erzeugt übermäßige Reibung und Hitze. Dies kann zum Schmelzen, zum Verkleben des Werkzeugs und zu einer schlechten Oberflächenqualität führen.

Das Gleichgewicht für verschiedene Kunststoffe finden

Das ideale Gleichgewicht ist je nach Kunststoffart sehr unterschiedlich.

- Weichere Kunststoffe mit niedrigem Schmelzpunkt (z. B. HDPE, LDPE): Diese Materialien neigen zum Schmelzen. Wir verwenden oft eine höhere Vorschubgeschwindigkeit in Kombination mit einer moderaten Schnittgeschwindigkeit. Auf diese Weise wird sichergestellt, dass die Schneide ständig in frisches, kühles Material eindringt, wodurch ein deutlicher Span entsteht und der Hitzestau minimiert wird.

- Harte, abrasive Kunststoffe (z. B. PEEK, glasgefülltes Nylon): Diese erfordern eine andere Strategie. Sie kommen zwar besser mit Hitze zurecht, können aber durch ihre abrasive Beschaffenheit einen schnellen Werkzeugverschleiß verursachen. Hier könnten wir die Schnittgeschwindigkeit reduzieren, um die Lebensdauer des Schneidwerkzeugs zu erhalten, aber einen gleichmäßigen Vorschub beibehalten, um Reibung zu vermeiden. Der Schlüssel ist die Steuerung der Werkzeugverschleiß5 ohne übermäßige Wärmezufuhr, die thermischen Stress verursachen könnte.

Bei unserer Arbeit bei PTSMAKE haben wir auf der Grundlage jahrelanger Tests interne Richtlinien entwickelt. Nachfolgend finden Sie eine vereinfachte Tabelle mit Ausgangspunkten, die wir häufig als Basis verwenden, bevor wir eine Feinabstimmung für die Geometrie eines bestimmten Teils vornehmen.

| Plastik Typ | Schnittgeschwindigkeit (SFM) | Vorschubgeschwindigkeit (IPR) | Wichtigste Überlegung |

|---|---|---|---|

| ABS | 600 - 1000 | 0.004 - 0.012 | Neigt zum Schmelzen; für guten Abtransport der Späne sorgen. |

| Polycarbonat (PC) | 500 - 800 | 0.005 - 0.015 | Kann spröde sein; übermäßigen Werkzeugdruck vermeiden. |

| Delrin® (POM) | 800 - 1200 | 0.005 - 0.020 | Lässt sich gut bearbeiten; ausgezeichnete Spanbildung. |

| PEEK | 400 - 700 | 0.003 - 0.010 | Abrasiv; Hartmetallwerkzeuge verwenden und Verschleiß überwachen. |

Diese Tabelle dient als Anhaltspunkt, aber denken Sie daran, dass jede CNC-Kunststoffbearbeitung einzigartig ist.

Neben der Drehzahl und dem Vorschub sind die Spindeldrehzahl und die Schnitttiefe eine weitere Steuerungsebene, die sich direkt auf die Qualität des Werkstücks und die Effizienz der Bearbeitung auswirkt. Diese beiden Parameter sind ebenso wichtig und müssen im Einklang mit der Schnittgeschwindigkeit und dem Vorschub eingestellt werden. Werden sie nicht beachtet, kann das alle sorgfältigen Berechnungen zunichte machen, die Sie angestellt haben.

Spindeldrehzahl und ihr Einfluss auf die Spänebelastung

Die Spindeldrehzahl (RPM) steht in direktem Zusammenhang mit der Schnittgeschwindigkeit, aber die wichtigste Beziehung besteht zur Vorschubgeschwindigkeit. Zusammen bestimmen sie die "Spanlast" - die Dicke des Materials, das von jeder Schneide des Werkzeugs abgetragen wird. Bei der Kunststoffbearbeitung ist eine angemessene Spankapazität entscheidend.

Warum die Chiplast wichtig ist

- Zu niedrig: Wenn die Spindeldrehzahl für den Vorschub zu hoch ist, ist die Spanmenge zu gering. Die Spannuten des Werkzeugs reiben am Kunststoff, anstatt ihn zu schneiden, wodurch erhebliche Hitze erzeugt wird, die zum Schmelzen führt. Dies ist ein sehr häufiges Problem, das wir bei fehlerhaften Kunststoffteilen beobachten.

- Zu hoch: Wenn der Vorschub für die Spindeldrehzahl zu aggressiv ist, ist die Spanlast zu groß. Dadurch werden das Schneidwerkzeug und das Werkstück stark beansprucht, was zu Werkzeugbruch, Ausbrüchen des Kunststoffs oder einer rauen, geratterten Oberfläche führen kann.

Bei früheren Projekten mit Kunden haben wir festgestellt, dass ein gleichmäßiger, mäßig dicker Span ideal ist. Er ist stark genug, um sich vom Teil wegzurollen und so die Wärme mit sich zu ziehen.

Schnitttiefe: Der Kompromiss zwischen Effizienz und Qualität

Die Schnitttiefe (DOC) gibt an, wie tief das Werkzeug in einem einzigen Durchgang in das Material eingreift. Die Versuchung besteht oft darin, die Schnitttiefe zu maximieren, um das Material schneller zu entfernen und die Zykluszeiten zu reduzieren. Bei Kunststoffen kann dies jedoch ein fataler Ansatz sein.

Flache vs. tiefe Schnitte

Bei einem tiefen Schnitt konzentriert sich eine große Menge an Energie und Werkzeugdruck auf einen Bereich, was dazu führen kann:

- Wärmestau: Mehr zu schneidendes Material bedeutet mehr Reibung und mehr Hitze.

- Teil Ablenkung: Kunststoffe sind nicht so steif wie Metalle. Ein harter Schnitt kann dazu führen, dass sich das Material verbiegt oder vom Werkzeug wegbiegt, was zu Maßungenauigkeiten führt.

- Stress Cracking: Bestimmte Kunststoffe, wie Acryl und Polycarbonat, sind anfällig für Spannungsrisse, wenn sie hohen Bearbeitungskräften ausgesetzt sind.

Bei den meisten Anwendungen der CNC-Kunststoffbearbeitung bevorzugen wir mehrere, flachere Durchgänge gegenüber einem einzigen tiefen. Diese Strategie hilft beim Wärmemanagement, reduziert den Werkzeugdruck und gibt uns eine viel bessere Kontrolle über die endgültigen Abmessungen und die Oberflächengüte.

| Parameter | Aggressive Strategie (hohes Risiko) | Konservative Strategie (hohe Qualität) | Ergebnis |

|---|---|---|---|

| Spindeldrehzahl | Sehr hoch | Mäßig bis hoch | Sorgt für ein Gleichgewicht zwischen Hitze und Schneidwirkung. |

| Vorschubgeschwindigkeit | Sehr hoch | Mäßig | Erzeugt einen geeigneten Span zur Ableitung von Wärme. |

| Schnitttiefe | Tief (Einfacher Durchgang) | Untiefe (mehrere Durchgänge) | Reduziert die Spannung und verhindert die Durchbiegung des Teils. |

Dieser konservative Ansatz mag auf dem Papier langsamer erscheinen, aber er vermeidet Ausschuss und Nacharbeit und ist damit auf lange Sicht viel effizienter und kostengünstiger.

Die Optimierung der Schnittparameter ist für eine hochwertige CNC-Kunststoffbearbeitung unerlässlich. Ein ausgewogener Ansatz in Bezug auf Schnittgeschwindigkeit, Vorschub, Spindeldrehzahl und Schnitttiefe verhindert Hitzeschäden und Defekte und gewährleistet eine hervorragende Oberflächengüte und Maßhaltigkeit für eine zuverlässige und effiziente Produktion.

Vorteile des Rapid Prototyping und der Kleinserienfertigung.

Haben Sie schon einmal einige funktionsfähige Teile für Tests benötigt, aber nur Angebote für teure, zeitaufwändige Spritzgusswerkzeuge erhalten? Dies stellt oft einen großen Engpass in der Produktentwicklung dar.

Die CNC-Kunststoffbearbeitung ist die ideale Lösung, denn sie bietet eine unvergleichliche Geschwindigkeit und Kosteneffizienz für die Herstellung von funktionsgetreuen Prototypen und kleinen Produktionsserien. Sie macht teure Werkzeuge überflüssig und ermöglicht so schnelle Design-Iterationen und einen schnelleren Markteintritt.

Der Weg von einem digitalen CAD-Modell zu einem physischen Teil, das man in der Hand halten kann, ist der eigentliche Zauber der Produktentwicklung. Die CNC-Kunststoffbearbeitung dient als leistungsfähige Brücke, die diesen Übergang schneller und effizienter denn je macht. Es geht nicht nur darum, ein ähnlich aussehendes Modell zu erstellen, sondern ein funktionales Bauteil zu produzieren, das sich genau so verhält, wie es beabsichtigt ist.

Die Geschwindigkeit der Iteration

Einer der wichtigsten Vorteile der CNC-Bearbeitung für das Prototyping ist die Geschwindigkeit. Da das Verfahren direkt von einer 3D-CAD-Datei ausgeht, können wir innerhalb von Stunden nach Erhalt eines Entwurfs mit dem Schneiden von Material beginnen. Es gibt keine wochenlangen Wartezeiten für die Erstellung und Prüfung einer Form. Wenn nach dem Testen des ersten Prototyps ein Konstruktionsfehler entdeckt wird, kann ein Ingenieur das CAD-Modell einfach aktualisieren. Wir können dann eine überarbeitete Version herstellen, manchmal noch am selben Tag. Diese schnelle Feedbackschleife ist von unschätzbarem Wert, da sie es den Designteams ermöglicht, ihre Produkte schnell und sicher zu verfeinern. Bei PTSMAKE haben wir festgestellt, dass dieser Prozess die Entwicklungszeit um bis zu 50-70% verkürzt, verglichen mit herkömmlichen Methoden, die eine Werkzeugherstellung erfordern.

Funktionsprüfung mit produktionsgerechten Materialien

Prototypen müssen unter realen Bedingungen getestet werden. Die CNC-Bearbeitung ermöglicht es Ihnen, genau den gleichen Kunststoff zu verwenden, den Sie für das endgültige Produktionsteil vorsehen, egal ob es sich um ABS, Polycarbonat, PEEK oder Nylon handelt. Das bedeutet, dass Sie aussagekräftige Funktionstests zur Festigkeit, chemischen Beständigkeit und thermischen Stabilität durchführen können. Die Teile weisen echte isotrope Materialeigenschaften6Dadurch wird sichergestellt, dass die Testergebnisse zuverlässig und direkt auf das endgültige Massenprodukt anwendbar sind. Dies ist ein entscheidender Vorteil gegenüber einigen 3D-Druckverfahren, bei denen die Materialeigenschaften je nach Bauausrichtung variieren können.

Überbrückung der Lücke zur Produktion

CNC-gefertigte Prototypen dienen als perfekte "Brücke", bevor Sie sich für eine Großserienproduktion entscheiden. Indem Sie die Form, Passform und Funktion des Designs mit einer Handvoll qualitativ hochwertiger, maschinell bearbeiteter Teile validieren, verringern Sie das Risiko einer Investition in teure Spritzgießwerkzeuge erheblich.

| Merkmal | CNC-Kunststoff-Bearbeitung (Prototyp) | Spritzgusswerkzeugbau (Prototyp) |

|---|---|---|

| Vorlaufzeit | 1-10 Tage | 4-8 Wochen |

| Kosten für 1-100 Teile | Gering bis mäßig | Extrem hoch |

| Flexibilität bei der Gestaltung | Sehr hoch (CAD leicht zu ändern) | Sehr gering (teure Modifikationen der Form) |

| Wahl des Materials | Breite Palette an Produktionskunststoffen | Begrenzt auf die Kompatibilität des Werkzeugs |

Über das Prototyping hinaus ist die CNC-Kunststoffbearbeitung ein unglaublich leistungsfähiges Werkzeug für die Kleinserienfertigung. Nicht jedes Produkt ist für die Produktion von einer Million Stück bestimmt. Viele Anwendungen in Branchen wie der Luft- und Raumfahrt, der Medizintechnik und dem Sondermaschinenbau erfordern kleine Chargen von Hochpräzisionsteilen, die oft zwischen 100 und 5.000 Stück liegen. In diesen Fällen sind herkömmliche Fertigungsverfahren wie das Spritzgießen wirtschaftlich einfach nicht sinnvoll. Die Vorlaufkosten für die Werkzeuge würden den Preis pro Teil unerschwinglich machen. Hier wird die CNC-Bearbeitung zur Hauptfertigungsmethode und nicht nur zu einem vorübergehenden Schritt.

Kosteneffizienz ohne Amortisation von Werkzeugen

Die größten Einzelkosten beim Spritzgießen sind die Stahlform selbst. Diese Kosten werden über die Gesamtzahl der produzierten Teile amortisiert bzw. verteilt. Wenn Sie Hunderttausende von Teilen herstellen, sind die Werkzeugkosten pro Teil zu vernachlässigen. Wenn Sie jedoch nur 500 Teile benötigen, werden die gesamten Werkzeugkosten durch 500 geteilt, was zu einem sehr hohen Stückpreis führt. Bei der CNC-Bearbeitung wird dieses Problem vollständig umgangen. Es gibt keine Werkzeuge. Die Kosten basieren auf der Maschinenzeit, dem Material und der Arbeitskraft, was die Kosten linear und vorhersehbar macht. Dies macht die CNC-Bearbeitung zur finanziell tragfähigsten Option für die Produktion von Kleinserien.

On-Demand-Fertigung und Bestandskontrolle

Die Kleinserienfertigung mit CNC-Bearbeitung ermöglicht auch eine flexiblere, bedarfsorientierte Fertigungsstrategie. Anstatt Tausende von Teilen zu produzieren, um eine Mindestbestellmenge zu erfüllen, und diese dann in einem Lager zu lagern, können Sie Teile bestellen, wenn Sie sie brauchen. Dieser Ansatz, bei dessen Umsetzung wir viele unserer Kunden unterstützen, senkt die Lagerhaltungskosten, minimiert das Risiko veralteter Bestände bei Konstruktionsaktualisierungen und verbessert den Cashflow. Dieser Ansatz der schlanken Fertigung eignet sich perfekt für den schnelllebigen Markt von heute.

Markttests und Pilotversuche

Bevor ein Produkt in vollem Umfang auf den Markt gebracht wird, müssen die Unternehmen häufig Markttests oder eine Nullserie durchführen. Die CNC-Bearbeitung ist die perfekte Methode zur Herstellung der ersten paar hundert oder tausend Einheiten für eine erste Markteinführung. Sie ermöglicht es Ihnen, Ihr Produkt schnell in die Hände echter Kunden zu geben und wertvolles Feedback zu sammeln, ohne die massiven Vorabinvestitionen und Risiken, die mit der Herstellung von Werkzeugen verbunden sind.

| Produktionsvolumen | Empfohlene Methode | Wichtigste Überlegung |

|---|---|---|

| 1-100 Einheiten | CNC-Bearbeitung / 3D-Druck | Anforderungen an Geschwindigkeit und Funktionstests. |

| 100-5.000 Einheiten | CNC-Bearbeitung | Vermeidet hohe Werkzeugkosten für geringe Mengen. |

| 5.000+ Einheiten | Spritzgießen | Niedrigste Kosten pro Teil nach Amortisation der Werkzeugkosten. |

Die CNC-Kunststoffbearbeitung eignet sich hervorragend für das Rapid Prototyping, da sie schnelle, werkzeuglose Iterationen mit Materialien in Produktionsqualität ermöglicht. Für die Produktion von Kleinserien bietet sie eine kostengünstige Alternative zum teuren Spritzguss, reduziert das finanzielle Risiko und ermöglicht eine bedarfsgerechte Fertigung und einen schnelleren Markteintritt.

Qualitätssicherung und Konsistenz bei CNC-Kunststoffteilen.

Haben Sie sich schon einmal darüber geärgert, eine Charge von Kunststoffteilen zu erhalten, deren Qualität von einem Stück zum nächsten variiert? Das kann den gesamten Zeitplan eines Projekts zum Entgleisen bringen.

Echte Konsistenz in der CNC-Kunststoffbearbeitung wird durch eine Kombination aus strengen Prüfprotokollen, standardisierten Prozesskontrollen und der inhärenten Präzision der computergesteuerten Technologie erreicht. Dieser systematische Ansatz stellt sicher, dass jedes Teil die strengen Konstruktionsspezifikationen zuverlässig erfüllt, die Variabilität minimiert und die Leistung garantiert.

Qualitätssicherung ist nicht nur ein letzter Schritt, sondern eine Philosophie, die sich durch den gesamten Herstellungsprozess zieht. Von dem Moment an, in dem wir eine CAD-Datei erhalten, bis zur endgültigen Auslieferung ist jeder Schritt darauf ausgerichtet, Abweichungen zu vermeiden und Konsistenz zu gewährleisten. Dies beginnt mit einer umfassenden Überprüfung der Konstruktionsspezifikationen, einschließlich Toleranzen, Materialanforderungen und spezifischer geometrischer Bemaßung und Tolerierung (GD&T).

Prozessbegleitende Qualitätskontrolle (IPQC)

Wir warten nicht bis zum Ende, um die Qualität zu prüfen. IPQC ist entscheidend für die Aufrechterhaltung der Konsistenz während eines Produktionslaufs. Dazu werden regelmäßig Teile direkt von der CNC-Maschine zur Messung und Prüfung entnommen. Auf diese Weise können wir potenzielle Abweichungen frühzeitig erkennen, unabhängig davon, ob sie durch Werkzeugverschleiß, Maschinenabweichungen oder subtile Materialschwankungen verursacht werden. Dieser proaktive Ansatz verhindert die Produktion einer großen Anzahl von Teilen, die nicht den Spezifikationen entsprechen, und spart so Zeit und Ressourcen. Der Bereich der Metrologie7 liefert die Grundlagen für diese präzisen Messungen und stellt sicher, dass unsere Instrumente kalibriert und unsere Methoden solide sind.

Prüfung des ersten Artikels (FAI)

Vor dem Start eines vollen Produktionslaufs führen wir immer eine Erstmusterprüfung durch. Das erste produzierte Teil wird akribisch mit jeder einzelnen Dimension und Spezifikation auf der Zeichnung verglichen. Dieser FAI-Bericht ist ein wichtiges Dokument, das bestätigt, dass unsere Einrichtung, Programmierung und Werkzeugausstattung korrekt sind. Er dient als "goldenes Muster" oder Maßstab für den Rest des Produktionslaufs.

| Inspektionsphase | Zweck | Wichtigste Aktivitäten |

|---|---|---|

| Überprüfung der Materialien | Stellt sicher, dass das Rohmaterial den Projektspezifikationen entspricht. | Überprüfen Sie die Materialzertifikate und führen Sie bei Bedarf Härtetests durch. |

| Erste Artikelüberprüfung | Validiert den Fertigungsaufbau und -prozess. | Volldimensionale Auslegung, Vergleich mit CAD und Zeichnungen. |

| In-Process-Kontrolle | Überwacht die Konsistenz während der Produktion. | Regelmäßige Stichproben, Messung der wichtigsten Merkmale, Kontrolle der Werkzeugabnutzung. |

| Abschließende Inspektion | Bestätigt, dass die gesamte Charge den Qualitätsstandards entspricht. | Stichprobenartige oder 100%-Inspektionen, Sichtkontrollen, Überprüfung der Dokumentation. |

Die Rolle der Technologie

Moderne CNC-Maschinen sind unglaublich präzise, aber sie sind nur so gut wie die Systeme, die sie unterstützen. Bei PTSMAKE verwenden wir fortschrittliche Koordinatenmessmaschinen (CMM) und andere kalibrierte Prüfwerkzeuge, um komplexe Geometrien mit einer Genauigkeit im Mikrometerbereich zu messen. Diese Daten werden nicht nur für Gut/Schlecht-Entscheidungen verwendet, sondern auch für die Analyse der Prozessstabilität und für kontinuierliche Verbesserungen. Dank dieses Engagements für Technologie und Verfahren liefern wir kontinuierlich hochwertige CNC-Kunststoffteile.

Neben dem eigentlichen Bearbeitungsprozess sind auch die Nachbearbeitungsschritte und ein robustes Qualitätsmanagementsystem (QMS) von entscheidender Bedeutung, um die Zuverlässigkeit und Konsistenz der fertigen Teile zu gewährleisten. Selbst das am präzisesten bearbeitete Teil kann durch uneinheitliche Endbearbeitung oder schlechte Handhabung beeinträchtigt werden. Aus diesem Grund behandeln wir diese letzten Schritte mit der gleichen Sorgfalt und Kontrolle wie den ersten Schnitt.

Standardisierte Nachbearbeitungsprotokolle

Die Nachbearbeitung ist kein nachträglicher Gedanke, sondern ein entscheidender Fertigungsschritt, der die Funktion, das Aussehen und die Haltbarkeit eines Teils beeinflusst. Ob es sich um das Entgraten scharfer Kanten, das Dampfpolieren für optische Klarheit oder das Perlstrahlen für eine gleichmäßige matte Oberfläche handelt, wir befolgen standardisierte Protokolle für jedes Verfahren. Dadurch wird sichergestellt, dass jedes Teil einer Charge die gleiche Oberflächenbeschaffenheit und ästhetische Qualität aufweist.

Konsistenz der Oberflächenveredelung

Das Erreichen einer gleichmäßigen Oberflächengüte (Ra) ist für viele Anwendungen von entscheidender Bedeutung, insbesondere für Teile, die versiegelte Oberflächen erfordern oder besondere ästhetische Anforderungen stellen. Wir kontrollieren dies durch:

- Programmierte Werkzeugwege: Verwendung spezifischer Schlicht-Werkzeugwege in der CAM-Software zur Erzeugung einer einheitlichen Textur.

- Kontrollierte manuelle Prozesse: Wenn eine manuelle Nachbearbeitung erforderlich ist, sind unsere Techniker in spezifischen Techniken geschult und verwenden kontrollierte Schleifmittel und Werkzeuge, um Abweichungen zu vermeiden.

- Oberflächenrauhigkeitsprüfgeräte: Wir verwenden Profilometer, um zu messen und zu überprüfen, ob die Oberflächenbeschaffenheit den Spezifikationen der Zeichnung entspricht.

Diese Liebe zum Detail gewährleistet, dass das letzte Teil genauso aussieht und sich anfühlt wie das erste.

Qualitätsmanagementsystem (QMS) und Rückverfolgbarkeit

Ein etabliertes QMS, wie unsere ISO 9001-Zertifizierung, bildet den Rahmen für alle unsere Qualitätssicherungsaktivitäten. Es ist nicht nur ein Zertifikat an der Wand, sondern ein lebendiges System, das unsere Arbeitsweise bestimmt. Ein wichtiger Bestandteil davon ist die Rückverfolgbarkeit. Von der Chargennummer des Rohmaterials bis zur spezifischen Maschine und dem Bediener, der an einem Auftrag gearbeitet hat, können wir den gesamten Werdegang jedes von uns hergestellten Teils zurückverfolgen. Dies ist von unschätzbarem Wert für die Fehlersuche und für die Bereitstellung der Dokumentation, die unsere Kunden für ihre eigenen Qualitätssysteme benötigen, insbesondere in der Medizin- und Luft- und Raumfahrtindustrie. Diese Rückverfolgbarkeit schafft Vertrauen und räumt alle Bedenken hinsichtlich der langfristigen Zuverlässigkeit der Teile aus. Es gehört zu den Kernaufgaben von PTSMAKE, ein vertrauenswürdiger Fertigungspartner zu sein.

Die Gewährleistung einer gleichbleibenden Qualität bei CNC-Kunststoffteilen beruht auf einem vielschichtigen Ansatz. Er kombiniert die inhärente Präzision der CNC-Technologie mit strengen prozessbegleitenden Prüfungen, detaillierten FAI-Berichten und standardisierter Nachbearbeitung. Dadurch wird gewährleistet, dass jedes Teil die strengen Spezifikationen erfüllt und vom ersten bis zum letzten Teil zuverlässig ist.

Lieferantenkommunikation und Straffung des Beschaffungsprozesses?

Hatten Sie schon einmal das Gefühl, dass Ihr Projekt in einer Schleife von Missverständnissen mit Ihrem Lieferanten feststeckt, was zu kostspieligen Verzögerungen und Nacharbeiten führt? Dies ist eine häufige Frustration, die selbst die besten Pläne zum Scheitern bringen kann.

Zur Rationalisierung der Beschaffung für die CNC-Kunststoffbearbeitung gehört die Erstellung klarer Kommunikationsprotokolle, die Bereitstellung umfassender technischer Unterlagen von Anfang an und die Zusammenarbeit mit Lieferanten, die integrierte Dienstleistungen anbieten. Dieser proaktive Ansatz minimiert Unklarheiten, verkürzt die Vorlaufzeiten und sorgt dafür, dass Ihr Projekt im Zeit- und Kostenrahmen bleibt.

Die Grundlage: Klare und konsistente Kommunikation

Bei einer effektiven Kommunikation geht es nicht nur um das Versenden von E-Mails, sondern darum, vom ersten Tag an ein gemeinsames Verständnis für die Projektziele zu schaffen. Bei jedem Projekt der CNC-Kunststoffbearbeitung ist Unklarheit der Feind der Präzision. Je mehr Details Sie im Vorfeld bereitstellen, desto reibungsloser wird der gesamte Prozess ablaufen. Der Erfolg eines Projekts hängt oft von der Qualität des ersten Informationsaustauschs ab.

Erstellung eines umfassenden technischen Datenpakets (TDP)

Noch bevor Sie ein Angebot anfordern, ist ein komplettes technisches Datenpaket (TDP) Ihr wichtigstes Werkzeug. Dabei handelt es sich nicht nur um ein 3D-Modell. Ein solides TDP lässt keinen Raum für Vermutungen.

- 3D-CAD-Dateien: Native Dateien (wie STEP oder IGS) sind unerlässlich.

- Technische 2D-Zeichnungen: Darin sollten kritische Abmessungen, Toleranzen, Anforderungen an die Oberflächengüte (z. B. Ra-Werte) und Materialspezifikationen klar definiert sein.

- Materialbeschreibungen: Seien Sie genau. Anstelle von "ABS" sollten Sie "ABS, schwarz, Lustre-lok L-100" angeben, wenn Sie das brauchen.

- Menge und Zeitplan: Geben Sie die Anzahl der Teile an, die für Prototypen, Nullserien und die Massenproduktion benötigt werden, sowie die gewünschten Liefertermine.

Ein wichtiger Bestandteil dieser ersten Diskussion ist eine gründliche Überprüfung der Design für Herstellbarkeit (DFM)8 Grundsätze. Ein erfahrener Lieferant analysiert Ihre TDP und gibt Ihnen Feedback, das die Qualität der Teile verbessern und die Kosten senken kann, bevor ein einziger Kunststoffspan geschnitten wird.

Festlegen eines Kommunikationsrhythmus

Sobald ein Projekt in Gang gekommen ist, sollte die Kommunikation nicht mehr unterbrochen werden. Vereinbaren Sie einen Zeitplan für regelmäßige Aktualisierungen. Das muss keine lange Besprechung sein. Eine einfache wöchentliche E-Mail mit Fortschrittsfotos oder eine kurze Statusüberprüfung kann verhindern, dass kleine Probleme zu großen werden.

| Schlechte Kommunikationspraxis | Effektive Kommunikationspraxis |

|---|---|

| Vage E-Mails und mündliche Anweisungen | Detaillierter Entwicklungsplan und schriftliche Dokumentation |

| Vorausgesetzt, der Lieferant versteht die | Planung einer Auftaktveranstaltung zur Überprüfung aller Spezifikationen |

| Keine geplanten Aktualisierungen | Wöchentliche Fortschrittsberichte mit Fotos |

| Verspätete Antworten auf Fragen | Eine spezielle Anlaufstelle für schnelle Antworten |

Wenn Sie diese Erwartungen von Anfang an klar formulieren, schaffen Sie eine Grundlage für Vertrauen und Transparenz, die sich während des gesamten Herstellungsprozesses auszahlt.

Der strategische Vorteil eines integrierten Partners

Die Verwaltung eines einzigen Lieferanten ist eine Herausforderung. Die Verwaltung mehrerer Lieferanten für unterschiedliche Fertigungsprozesse kann schnell zu einem logistischen Albtraum werden. Hier bietet die Zusammenarbeit mit einem Unternehmen, das integrierte Lösungen anbietet, einen erheblichen Vorteil, insbesondere bei komplexen Projekten, die mehr als nur CNC-Kunststoffbearbeitung erfordern.

Vereinfachung komplexer Lieferketten

Stellen Sie sich ein Projekt vor, das mit CNC-gefrästen Prototypen beginnt und dann in die Produktion von Großserien-Spritzgussteilen übergeht. Das Jonglieren mit einer CNC-Fertigung und einer separaten Spritzgießanlage birgt mehrere potenzielle Fehlerquellen. Sie müssen zwei verschiedene Ansprechpartner, zwei Qualitätskontrollsysteme und zwei Versandpläne verwalten. Unsere Erfahrung bei PTSMAKE hat gezeigt, dass diese Fragmentierung zu Verzögerungen und Qualitätsschwankungen führt. Ein einziger, integrierter Partner wickelt den gesamten Workflow unter einem Dach ab. Wir kümmern uns um den Übergang vom bearbeiteten Prototyp zum Gussteil und stellen sicher, dass die Designabsicht beibehalten wird und die Qualität gleichbleibend ist. Dieser einheitliche Ansatz vereinfacht alles für Sie.

Kürzere Vorlaufzeiten und weniger Risiko für Ihr Projekt

Die Zusammenarbeit mit einem einzigen Partner wirkt sich direkt und positiv auf den Zeitplan Ihres Projekts aus.

- Keine Durchlaufzeit: Die Teile müssen nicht von einer Maschinenwerkstatt zu einer Gießerei transportiert werden. Dies allein kann Tage oder sogar Wochen sparen.

- Einheitliche Qualitätskontrolle: Ein und dasselbe Qualitätsteam überwacht das gesamte Projekt. Sie kennen die kritischen Merkmale aus der Prototyping-Phase und stellen sicher, dass sie in der Produktion beibehalten werden.

- Nahtloses DFM: Das Team, das das DFM-Feedback für Ihre bearbeiteten Teile geliefert hat, ist dasselbe, das auch die Werkzeuge für Ihre Spritzgussform herstellt. Diese Kontinuität stellt sicher, dass das Wissen über die Fertigung in jeder Phase erhalten bleibt.

| Multi-Lieferanten-Ansatz | Integrierter Partner-Ansatz |

|---|---|

| Mehrere Anlaufstellen | Zentrale Anlaufstelle |

| Potenzial für Qualitätsschwankungen | Konsistente Qualitätskontrolle |

| Zusätzliche Zeit für Versand und Logistik | Keine Verzögerungen beim internen Versand |

| Fragmentiertes DFM-Feedback | Kohärentes DFM von Anfang bis Ende |

| Höherer Verwaltungsaufwand | Rationalisiertes Projektmanagement |

Letztlich geht es bei einem optimierten Beschaffungsprozess nicht nur darum, den niedrigsten Preis zu finden. Es geht darum, einen Partner zu finden, der die Komplexität reduziert, Risiken mildert und als Erweiterung Ihres eigenen Teams agiert. Dieser ganzheitliche Ansatz ist der schnellste und zuverlässigste Weg, ein qualitativ hochwertiges Produkt auf den Markt zu bringen.

Eine wirksame Kommunikation mit den Lieferanten hängt von einer klaren Dokumentation und regelmäßigen Aktualisierungen ab. Die Partnerschaft mit einem integrierten Lieferanten für komplexe cnc-Kunststoffbearbeitung Projekte rationalisieren die Beschaffung weiter, reduzieren die Komplexität, die Vorlaufzeiten und das Fehlerpotenzial erheblich und sorgen für einen reibungsloseren Weg vom Entwurf zur Produktion.

Erfahren Sie, wie die Maschine die Werkzeugwege berechnet, die für das Erreichen glatter Kurven und genauer komplexer Geometrien entscheidend sind. ↩

Erfahren Sie, wie sich die Neigung eines Materials, Feuchtigkeit zu absorbieren, auf seine Stabilität und Leistung auswirken kann. ↩

Verstehen Sie die Grundprinzipien der Maschinenbewegung, die eine hochpräzise Bearbeitung ermöglichen. ↩

Verstehen Sie, wie diese winzige Unvollkommenheit die Toleranz und Oberflächengüte Ihres Teils drastisch beeinflussen kann. Klicken Sie, um mehr zu erfahren. ↩

Lernen Sie die verschiedenen Arten des Werkzeugverschleißes kennen, um einen vorzeitigen Werkzeugausfall bei Ihren Bearbeitungsvorgängen besser diagnostizieren und verhindern zu können. ↩

Verstehen Sie, warum die Materialeigenschaften in allen Richtungen gleich sind und warum dies für die Festigkeit Ihres Teils wichtig ist. ↩

Unter diesem Link erfahren Sie, wie die Wissenschaft des Messens dafür sorgt, dass Ihre Teile die genauen Spezifikationen erfüllen. ↩

Erfahren Sie, wie die Anwendung von DFM-Prinzipien Ihre Entwürfe optimieren, die Herstellungskosten senken und die Markteinführung beschleunigen kann. ↩