Die Wahl des falschen CNC-Bearbeitungsherstellers kann Ihren gesamten Projektzeitplan und Ihr Budget zum Entgleisen bringen. Ich habe erlebt, wie Ingenieurteams mit uneinheitlicher Qualität, verpassten Terminen und Lieferanten zu kämpfen hatten, die bei technischen Fragen einfach verschwanden.

Der richtige Hersteller von CNC-Bearbeitungsmaschinen kombiniert bewährte Fähigkeiten, Qualitätszertifizierungen, verlässliche Liefertermine und eine reaktionsschnelle Kommunikation, um sicherzustellen, dass Ihre Teile die Spezifikationen pünktlich und innerhalb des Budgets erfüllen.

Bei PTSMAKE arbeite ich mit Ingenieurteams zusammen, die regelmäßig vor dieser Entscheidung stehen. Der von Ihnen gewählte Hersteller wirkt sich direkt auf die Produktqualität, die Projektfristen und den Gesamterfolg aus. Dieser Leitfaden führt Sie durch acht Schlüsselfaktoren, die zuverlässige CNC-Bearbeitungspartner von jenen unterscheiden, die Kopfzerbrechen verursachen. Sie erfahren, wie Sie Fähigkeiten und Qualitätsstandards bewerten und Partnerschaften aufbauen können, die Ihre Projekte vom Prototyp bis zur Produktion unterstützen.

Verständnis der CNC-Bearbeitungsfähigkeiten

Haben Sie schon einmal ein komplexes Teil entworfen und dann festgestellt, dass die Herstellung weitaus schwieriger oder kostspieliger ist als erwartet? Diese Diskrepanz rührt oft von einer Lücke im Verständnis der Fertigungsmöglichkeiten her.

Um die Möglichkeiten der CNC-Bearbeitung zu verstehen, muss man die Kernprozesse wie Fräsen und Drehen sowie die fortschrittlichen Optionen wie Mehrachsen- und Hybridsysteme kennen und wissen, wie sie enge Toleranzen und komplexe Geometrien ermöglichen. Dieses Wissen hilft dabei, die Lücke zwischen Designabsicht und Herstellbarkeit zu schließen und Qualität und Innovation zu gewährleisten.

Die Grundlage: Fräsen vs. Drehen

Im Kern ist die CNC-Bearbeitung ein subtraktiver Prozess. Wir beginnen mit einem massiven Materialblock und schneiden das Material präzise ab, um ein fertiges Teil herzustellen. Die beiden grundlegenden Methoden hierfür sind Fräsen und Drehen. Obwohl sie beide Material abtragen, ist ihr Ansatz völlig unterschiedlich, und die Wahl der richtigen Methode ist der erste Schritt zu einem effizienten Fertigungsplan. In unseren Projekten bei PTSMAKE beginnen wir das Gespräch oft mit der Klärung der Frage, ob ein Teil "fräsdominant" oder "drehdominant" ist, um von Anfang an die richtige Strategie festzulegen.

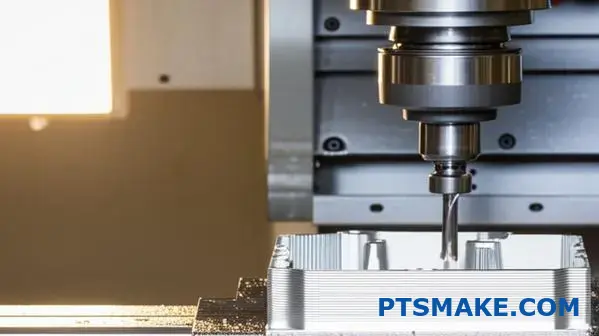

CNC-Fräsen: Formgebung mit einem rotierenden Werkzeug

Beim CNC-Fräsen wird das Werkstück festgehalten, während sich ein rotierendes Schneidwerkzeug entlang mehrerer Achsen bewegt, um Material abzutragen. Diese Methode ist unglaublich vielseitig und eignet sich ideal für die Herstellung von ebenen Flächen, Taschen, Schlitzen und komplexen 3D-Konturen.

- 3-Achsen-Fräsen: Dies ist die häufigste Form, bei der sich das Werkzeug in X-, Y- und Z-Richtung bewegt. Sie ist perfekt für einfachere Teile wie Halterungen, Gehäuse und Platten.

- 5-Achsen-Fräsen: An dieser Stelle wird es interessant. Durch die Hinzufügung von zwei Rotationsachsen kann sich das Schneidwerkzeug dem Werkstück aus praktisch jedem Winkel nähern. Dies ermöglicht einem geschickten

Hersteller von CNC-Bearbeitungsmaschinenum hochkomplexe Geometrien in einer einzigen Aufspannung zu erzeugen, was die Genauigkeit drastisch verbessert, da die Fehler, die bei der manuellen Neufixierung eines Teils auftreten können, reduziert werden. Außerdem werden die Zykluszeiten verbessert und glattere, organischere Oberflächen erzeugt.

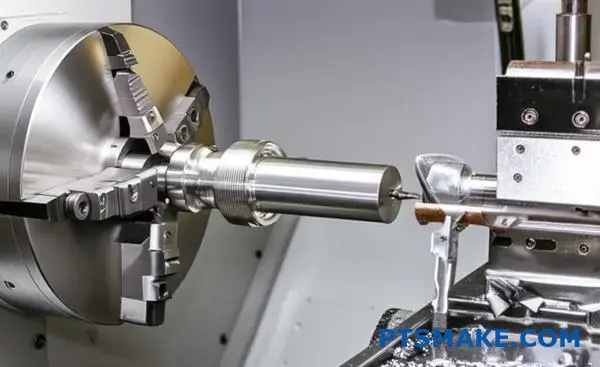

CNC-Drehen: Präzision bei der Drehung

Beim CNC-Drehen dreht sich das Werkstück mit hoher Geschwindigkeit, während ein stationäres Schneidwerkzeug Material abträgt. Dieses Verfahren wird zur Herstellung zylindrischer oder konischer Teile verwendet. Denken Sie dabei an Wellen, Stifte, Düsen und Befestigungselemente. Mit einer CNC-Drehmaschine lassen sich Merkmale wie Nuten, Gewinde und Kegel mit außergewöhnlicher Präzision herstellen. Die Grundsätze der Geometrische Bemaßung und Tolerierung1 sind hier entscheidend, um die Konzentrizität und den Rundlauf von Merkmalen in Bezug auf die Mittelachse des Werkstücks zu definieren.

Hier eine einfache Aufschlüsselung, um sie zu unterscheiden:

| Merkmal | CNC-Fräsen | CNC-Drehen |

|---|---|---|

| Primäre Bewegung | Rotierendes Werkzeug, feststehendes Werkstück | Feststehendes Werkzeug, rotierendes Werkstück |

| Typische Geometrien | Quadratische/flache Merkmale, Taschen, komplexe 3D-Flächen | Zylindrische, konische, mit Gewinde versehene Merkmale |

| Gemeinsame Teile | Gehäuse, Halterungen, Verteiler, Formkerne | Wellen, Stifte, Buchsen, Armaturen, Düsen |

| Werkzeugmaschine | Bearbeitungszentrum | Drehmaschine |

Die Wahl zwischen beiden ist nicht immer ausschließlich. Für viele Bauteile sind sowohl Fräs- als auch Drehbearbeitungen erforderlich. Hier kommen Multifunktionsmaschinen und eine sorgfältige Prozessplanung ins Spiel.

Die Grenzen verschieben: Erweiterte Fähigkeiten

Das Wissen um den Unterschied zwischen Fräsen und Drehen ist nur der Anfang. Der wahre Wert einer modernen Hersteller von CNC-Bearbeitungsmaschinen liegt in der Fähigkeit, fortschrittliche Technologien zu nutzen, um ein anspruchsvolles Design in die Realität umzusetzen. Hier bewegen wir uns von der einfachen Produktion hin zu einer hochpräzisen Fertigung, die eine größere Designfreiheit und eine bessere Produktleistung ermöglicht. In der Vergangenheit haben wir in Zusammenarbeit mit unseren Kunden gesehen, wie die Überschreitung dieser Grenzen Innovationen hervorbringen kann, die zuvor als unmöglich zu fertigen galten.

Die Kraft der Mehrachsen- und Hybridbearbeitung

Wir haben das 5-Achsen-Fräsen bereits erwähnt, aber es lohnt sich, seine Bedeutung zu unterstreichen. Die Möglichkeit, ein komplexes Teil in einer einzigen Aufspannung zu bearbeiten - oft als "Done-in-One"-Fertigung bezeichnet - ist ein entscheidender Vorteil. Sie eliminiert nicht nur die Gefahr menschlicher Fehler durch wiederholtes Einrichten, sondern stellt auch sicher, dass alle Merkmale perfekt zueinander ausgerichtet sind. Dies ist entscheidend für Anwendungen in der Luft- und Raumfahrt sowie in der Medizintechnik, wo Präzision nicht verhandelbar ist.

Die Hybridfertigung geht noch einen Schritt weiter, indem sie additive Verfahren (wie 3D-Druck von Metall) und subtraktive Verfahren (CNC-Bearbeitung) in einer einzigen Maschine kombiniert. Dies ermöglicht die Herstellung von Teilen mit internen Kühlkanälen oder komplexen Gitterstrukturen, die auf herkömmliche Weise nicht zu bearbeiten sind.

Erzielung enger Toleranzen und hervorragender Oberflächengüten

"Toleranz" bezieht sich auf die zulässige Abweichung für ein bestimmtes Maß. Eine "enge" Toleranz kann so klein wie ±0,005 mm (oder 0,0002 Zoll) sein. Um dies zu erreichen, braucht man mehr als nur eine fortschrittliche Maschine; es erfordert einen ganzheitlichen Ansatz.

- Stabilität der Maschine: Die Maschine selbst muss unglaublich steif und thermisch stabil sein, um kleinste Abweichungen während des Betriebs zu verhindern.

- Werkzeuge und Strategie: Die Wahl des Schneidwerkzeugs, seine Beschichtung und der programmierte Werkzeugweg haben einen großen Einfluss auf die endgültige Genauigkeit und das Finish.

- Umwelt: Selbst Schwankungen der Umgebungstemperatur in der Werkstatt können die Toleranzen empfindlicher Teile beeinträchtigen. Wir arbeiten in einer klimatisierten Umgebung, um dies abzumildern.

Die Oberflächenbeschaffenheit (gemessen in Ra) ist ebenso wichtig, vor allem bei Teilen, die versiegelt werden, gleiten oder besondere ästhetische Anforderungen erfüllen müssen. Verschiedene Verfahren führen zu unterschiedlichen Oberflächengüten.

| Fähigkeit | Typische Spezifikation | Auswirkungen auf das Design | Am besten geeignet für |

|---|---|---|---|

| Standard-Toleranz | ±0,1 mm (±0,004") | Gut für allgemeine Teile, Gehäuse | Konsumgüter, Konstruktionsklammern |

| Enge Toleranz | ±0,01 mm (±0,0004") | Ermöglicht präzise Passungen, Ausrichtungen und Schnittstellen | Medizinische Geräte, Luft- und Raumfahrtkomponenten, Motoren |

| Standardausführung | 3,2 μm Ra | Unbearbeitet, sichtbare Werkzeugspuren | Unkritische Oberflächen, interne Komponenten |

| Feines Finish | 0,8 μm Ra | Glatte, reflektierende Oberfläche | Dichtungsflächen, Lagersitze, ästhetische Teile |

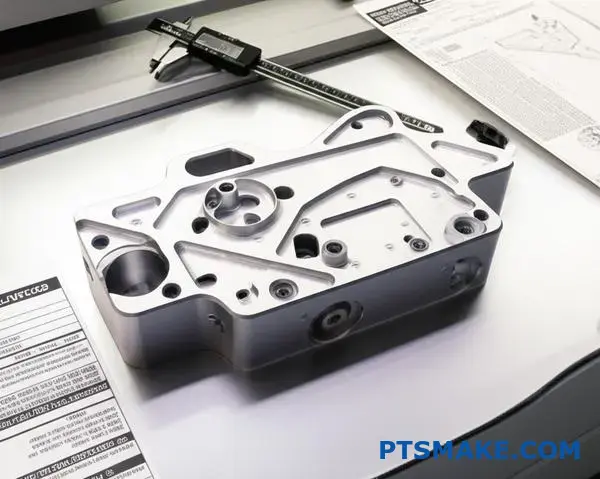

Wenn Sie diese fortschrittlichen Funktionen verstehen, können Sie als Konstrukteur Ihre Anforderungen mit der Gewissheit spezifizieren, dass sie erfüllt werden können. Dies öffnet die Tür zur Entwicklung kompakterer, effizienterer und zuverlässigerer Produkte.

Ein umfassendes Verständnis der CNC-Funktionen, vom grundlegenden Fräsen und Drehen bis hin zur fortschrittlichen Mehrachsenbearbeitung, ist von entscheidender Bedeutung. Dieses Wissen ermöglicht es Ingenieuren, fertigungsgerecht zu konstruieren, enge Toleranzen und komplexe Geometrien zu erreichen und letztlich hochwertigere, innovativere Produkte zu schaffen.

Wie werden Qualitätskontrollstandards bewertet?

Haben Sie schon einmal ein Angebot auf der Grundlage beeindruckender Qualitätsaussagen genehmigt, nur um dann Teile zu erhalten, die einfach nicht den Anforderungen entsprechen? Diese kleine Abweichung kann Ihre gesamte Produktionslinie zum Stillstand bringen.

Um die Qualitätskontrolle richtig beurteilen zu können, müssen Sie über ein Zertifikat an der Wand hinausschauen. Ein zuverlässiger Hersteller von CNC-Bearbeitungsmaschinen beweist Qualität durch nachweisliche Einhaltung der ISO 9001, dokumentierte prozessbegleitende Prüfungen in kritischen Phasen und den aktiven Einsatz der statistischen Prozesskontrolle (SPC), um Abweichungen zu verhindern, bevor sie auftreten.

Die Grundlage des Vertrauens: Zertifizierungen und Inspektionen

Bei der Auswahl eines neuen Fertigungspartners sind Zertifizierungen das erste, was Sie überprüfen werden. Sie dienen als Richtschnur für das Engagement eines Unternehmens für Qualität. Allerdings sind nicht alle Zertifizierungen gleich, und das Papier selbst ist weniger wichtig als die Systeme, für die es steht.

ISO 9001: Mehr als nur ein Abzeichen

Fast jeder seriöse Hersteller hat ein ISO 9001-Zertifikat. Aber was bedeutet das für Ihr Projekt? Es bedeutet, dass das Unternehmen über ein Qualitätsmanagementsystem (QMS) verfügt. Dabei handelt es sich nicht nur um ein Dokument, sondern um einen Rahmen für die Arbeitsweise des Unternehmens. Es bedeutet, dass das Unternehmen über festgelegte Verfahren für alle Bereiche verfügt, von der Handhabung der eingehenden Rohstoffe bis zur Endkontrolle der Teile und dem Versand. Ein wichtiger Bestandteil der ISO 9001 ist die Forderung nach kontinuierlicher Verbesserung. Dies zwingt einen Hersteller dazu, Nichtkonformitäten zu verfolgen, die Grundursache zu finden und Korrekturmaßnahmen zu ergreifen, um zu verhindern, dass sie erneut auftreten. Wenn wir mit Kunden aus der Luft- und Raumfahrt oder der Automobilbranche zusammenarbeiten, müssen wir oft noch strengere Normen wie AS9100 oder IATF 16949 einhalten, die auf der Grundlage von ISO 9001 mit branchenspezifischen Anforderungen aufbauen. Das Vorhandensein dieser Systeme ist ein starker Indikator für die Reife und Zuverlässigkeit eines Lieferanten. Es zeigt, dass sie über ein wiederholbares Verfahren zur Lieferung von Qualität verfügen. Die Wissenschaft der Metrologie2 ist die Grundlage all dieser Qualitätssysteme und gewährleistet, dass jede Messung genau und zuverlässig ist.

Inspektionspunkte: Fehler frühzeitig erkennen

Ein Qualitätsplan ist nur so gut wie seine Ausführung. Hier kommen die Inspektionen ins Spiel. Sich ausschließlich auf eine Endkontrolle vor dem Versand zu verlassen, ist ein großes Risiko. Wenn dann ein Problem gefunden wird, könnte die gesamte Charge verschrottet werden, was zu massiven Verzögerungen und Kosten führt. Aus diesem Grund sind prozessbegleitende Kontrollen nicht verhandelbar.

| Art der Inspektion | Hauptzweck | Wenn sie auftritt |

|---|---|---|

| Prüfung des ersten Artikels (FAI) | Validierung, dass das Herstellungsverfahren in der Lage ist, ein Teil zu produzieren, das alle Spezifikationen erfüllt. | Vor dem Start des Hauptproduktionslaufs. |

| In-Prozess-Inspektion (IPI) | Zur Überwachung des Prozesses und zum Erkennen von Abweichungen oder Werkzeugverschleiß, bevor diese zu fehlerhaften Teilen führen. | In geplanten Intervallen oder kritischen Schritten während der Produktion. |

| Endgültige Qualitätskontrolle (FQC) | Durchführung einer abschließenden Überprüfung der fertigen Teile anhand der technischen Zeichnungen und Anforderungen. | Nach Abschluss des Produktionslaufs, vor der Verpackung. |

Bei früheren Projekten haben wir bei PTSMAKE festgestellt, dass die Einführung einer wichtigen prozessbegleitenden Prüfung nach einem langen CNC-Fräszyklus für ein komplexes medizinisches Bauteil die endgültige Ausschussrate um über 70% reduziert hat. Es wurde ein subtiler Werkzeugverschleiß festgestellt, der erst nach der Bearbeitung mehrerer Merkmale sichtbar wurde. Diese frühzeitige Erkennung ist es, die einen reaktiven Lieferanten von einem proaktiven Partner unterscheidet.

Datengestützte Qualität: Von der Erkennung zur Prävention

Die fortschrittlichsten Hersteller führen nicht nur Qualitätskontrollen durch, sondern bauen diese mithilfe von Daten in den Prozess ein. Dieser proaktive Ansatz ist es, der Fehler wirklich minimiert und Konsistenz vom ersten bis zum zehntausendsten Teil gewährleistet.

Statistische Prozesskontrolle (SPC)

Die statistische Prozesskontrolle (SPC) ist eine leistungsstarke datengestützte Methode. Anstatt nur zu prüfen, ob ein Teil "gut" oder "schlecht" ist (innerhalb oder außerhalb der Toleranz), überwacht SPC die Leistung des Prozesses selbst in Echtzeit. Wir verwenden Regelkarten, um Messungen von Produktionsmustern aufzuzeichnen. Diese Karten haben obere und untere Kontrollgrenzen, die aus den historischen Daten des Prozesses berechnet werden. Solange die Datenpunkte zufällig innerhalb dieser Grenzen liegen, gilt der Prozess als "unter Kontrolle" und stabil. Wenn die Punkte beginnen, sich auf einen Grenzwert zuzubewegen oder ein nicht zufälliges Muster aufweisen, ist dies ein Zeichen dafür, dass sich etwas ändert - vielleicht nutzt sich ein Werkzeug ab oder eine Materialeigenschaft hat sich verschoben. Dies ermöglicht uns, einzugreifen und das Problem zu korrigieren. vor keine Teile außerhalb der Spezifikation produziert werden. Dies ist die ultimative Form der präventiven Qualitätssicherung und ein Markenzeichen eines erstklassigen Herstellers von CNC-Bearbeitungsmaschinen.

Die richtigen Werkzeuge für den Job

Eine wirksame Qualitätskontrolle hängt davon ab, dass man die richtigen Messgeräte hat und weiß, wie man sie einsetzt. Die Investition eines Lieferanten in sein Qualitätslabor spricht Bände über seine Fähigkeiten.

| Messwerkzeug | Beste Anwendung | Typische Präzision Erreichbar |

|---|---|---|

| Koordinatenmessmaschine (CMM) | Komplexe 3D-Teile, GD&T-Verifizierung | Bis zu 0,001 mm |

| Vision-Messsystem | Kleine, komplizierte 2D-Merkmale, Stapelprüfungen | Bis zu 0,003 mm |

| Digitales Mikrometer | Hochpräzise Durchmesser und Dicken | Bis zu 0,001 mm |

| Kalibrierte Lehrdorne und Gewindelehren | Go/No-Go-Kontrollen für Lochdurchmesser und Gewinde | Bestehen/Nichtbestehen anhand eines festgelegten Standards |

Entscheidend ist, dass alle diese Werkzeuge Teil eines strengen Kalibrierungsplans sein müssen. Eine nicht kalibrierte Messschraube kann ein falsches Gefühl der Sicherheit vermitteln und ist wohl gefährlicher als gar keine Messung. Bei PTSMAKE sind unsere Kalibrierungsprotokolle ein wesentlicher Bestandteil unseres QMS und werden regelmäßig überprüft. Wir stellen sicher, dass jede Messung, die wir unseren Kunden anbieten, auf einen bekannten Standard zurückverfolgt werden kann, so dass die Ergebnisse absolut zuverlässig sind. Dieser disziplinierte Ansatz ist die Grundlage für die Lieferung von Teilen, die auch den anspruchsvollsten Spezifikationen entsprechen.

Die Bewertung der Qualitätsstandards eines Herstellers geht über sein ISO-Zertifikat hinaus. Dazu gehört auch die Bestätigung, dass er prozessbegleitende Prüfungen durchführt, um Fehler frühzeitig zu erkennen, und dass er datengestützte Instrumente wie SPC einsetzt, um sie ganz zu vermeiden. Eine Verpflichtung zu kalibrierten, hochpräzisen Messgeräten ist das letzte Puzzleteil.

Vorlaufzeiten und pünktliche Lieferung.

Haben Sie schon einmal erlebt, dass der Zeitplan eines Projekts durch eine einzige verspätete Komponente völlig aus den Fugen geraten ist? Die Frustration, wenn ein Starttermin verschoben wird, weil ein Lieferant nicht rechtzeitig liefern konnte, ist ein Risiko, das kein Ingenieur eingehen möchte.

Ein zuverlässiger Hersteller von CNC-Bearbeitungsmaschinen sorgt für eine termingerechte Lieferung, indem er die Produktionsplanung beherrscht, das Prototyping beschleunigt und Großserienaufträge effizient verwaltet. Erreicht wird dies durch fortschrittliche Planungssysteme, engagierte Rapid-Response-Teams und eine transparente Kommunikation, die Versprechen in verlässliche Zeitpläne sowohl für kundenspezifische als auch für Produktionsteile umsetzt.

Bei der Bewertung eines Fertigungspartners ist seine Vorgehensweise bei der Terminplanung einer der wichtigsten Indikatoren für seine Zuverlässigkeit. Dabei geht es um weit mehr als nur darum, Termine in einen Kalender einzutragen. Ein wirklich zuverlässiger Zeitplan ist ein dynamisches System, das Maschinenkapazität, Materialverfügbarkeit, Arbeitskräfte und Qualitätskontrollpunkte in Einklang bringt. Bei PTSMAKE betrachten wir den Produktionsplan als das zentrale Nervensystem unserer Abläufe, eine lebende Karte, die jedes Teil vom Rohmaterial bis zum fertigen Produkt leitet.

Entschlüsselung der Komplexität von Produktionsplänen

Ein weit verbreiteter Irrglaube ist, dass die Vorlaufzeit einfach die Summe der Bearbeitungsstunden ist. In Wirklichkeit beginnt der Prozess viel früher. Er umfasst eine detaillierte DFM-Prüfung (Design for Manufacturability), um potenzielle Probleme zu erkennen, gefolgt von der CAM-Programmierung, der Werkzeugeinrichtung und der Materialbeschaffung. Jeder dieser Schritte hat seinen eigenen Zeitplan, der perfekt synchronisiert werden muss. Wir verwenden integrierte ERP-Systeme, um einen zusammenhängenden Plan zu erstellen, der sicherstellt, dass die Rohstoffe rechtzeitig für den geplanten Maschinenplatz eintreffen und dass die erforderlichen Werkzeuge im Voraus vorbereitet werden. Auf diese Weise wird der übliche Engpass vermieden, bei dem eine Maschine untätig bleibt, weil sie auf Material oder Anweisungen wartet. Diese Methode der Produktionsnivellierung, manchmal auch bekannt als Heijunka3ist der Schlüssel zur Schaffung eines reibungslosen und vorhersehbaren Arbeitsablaufs, zur Minimierung von Leerlaufzeiten und zur Maximierung der Effizienz bei allen Projekten, nicht nur bei dem fraglichen.

Prototyping-Geschwindigkeit: Der erste Test für die Verlässlichkeit

Die Fähigkeit eines Herstellers, Prototypen schnell und genau herzustellen, ist oft ein starker Indikator für seine Gesamteffizienz. Schnelle, qualitativ hochwertige Prototypen ermöglichen es Ihnen, Ihr Design zu validieren und mit Zuversicht in die Produktion zu gehen. Ein langsamer Prototyping-Prozess kann jedoch zu kaskadenartigen Verzögerungen führen, die sich auf Ihren gesamten Entwicklungszyklus auswirken. Wir haben unseren Prozess so strukturiert, dass wir das Rapid Prototyping von unseren Hauptproduktionsläufen trennen. Dazu gehören spezielle Geräte und ein spezialisiertes Team, das sich ausschließlich auf die schnelle Herstellung von Prototypen konzentriert, ohne dabei Kompromisse bei der Präzision einzugehen. Dieser rationalisierte Ansatz verkürzt die Anfangsphase eines jeden Projekts erheblich.

Hier ist ein Vergleich zwischen einem Standard- und einem optimierten Arbeitsablauf:

| Merkmal | Standard-Prototyping | Optimiertes Prototyping (Unser Ansatz) |

|---|---|---|

| Erste Überprüfung | 24-48 Stunden | Unter 12 Stunden, mit DFM-Feedback |

| Programmierung | Sequentieller Prozess | Parallele Programmierung während der Überprüfung |

| Maschinenzuweisung | Allgemeine Produktionswarteschlange | Dedizierte Rapid-Prototyping-Zelle |

| Typischer Turnaround | 7-14 Arbeitstage | 3-5 Arbeitstage |

Dieser optimierte Ablauf zeigt, wie eine proaktive Hersteller von CNC-Bearbeitungsmaschinen kann von Anfang an einen erheblichen Vorteil bieten.

Der wahre Test für einen Partner ist nicht nur die schnelle Herstellung von Prototypen, sondern auch die Fähigkeit, Großserienaufträge unter Einhaltung von Fristen und Qualität zu bewältigen. Der Übergang von der Herstellung von zehn Teilen zu zehntausend Teilen bringt ganz andere logistische Herausforderungen mit sich. Ein Hersteller, der diesen Übergang hervorragend meistert, beweist seine Leistungsfähigkeit und wird zu einem langfristigen strategischen Aktivposten. Es geht nicht nur darum, mehr Maschinen zu haben, sondern auch darum, die Prozesse, die Lieferkette und die Qualitätssysteme zu haben, die diese Größenordnung unterstützen.

Strategien zur Skalierung und Gewährleistung der Aktualität

Die erfolgreiche Abwicklung von Großaufträgen erfordert einen proaktiven, nicht reaktiven Ansatz. Das bedeutet Kapazitätsplanung, rigoroses Management der Lieferkette und die Implementierung von Systemen, die Probleme vorhersehen, bevor sie auftreten. Wir haben gelernt, dass Transparenz und solide interne Prozesse der Schlüssel zur Vermeidung von Überraschungen sind, die zu Verzögerungen führen. Ein zuverlässiger Partner wird Sie niemals im Unklaren über den Status Ihrer Bestellung lassen.

Von eins zu eintausend: Der Skalierungsprozess

Wenn ein Projekt vom Prototyp zur Produktion übergeht, erstellen wir einen detaillierten Produktionsplan. Dazu gehört die Beschaffung von Rohstoffen in großen Mengen, um bessere Preise zu erzielen und die Verfügbarkeit zu gewährleisten, die Zuweisung spezieller Maschinen oder Produktionszellen für das Projekt, um die Konsistenz zu gewährleisten, und die Entwicklung kundenspezifischer Vorrichtungen, um die Rüstzeiten für wiederkehrende Aufträge zu verkürzen. Darüber hinaus sorgt unser vorbeugender Wartungsplan dafür, dass sich die Maschinen stets in einem Top-Zustand befinden, wodurch das Risiko unerwarteter Ausfallzeiten, die einen großen Produktionslauf zum Stillstand bringen könnten, minimiert wird. Es ist diese Art von vorausschauendem Denken, die einen durchschnittlichen Lieferanten von einem echten Fertigungspartner unterscheidet.

Entschärfung gängiger Lieferrisiken

Auch die besten Pläne können vor Herausforderungen gestellt werden. Der Unterschied liegt darin, wie sich ein Hersteller auf diese vorbereitet und wie er auf sie reagiert. Im Laufe der Jahre haben wir klare Strategien entwickelt, um die häufigsten Ursachen für Verzögerungen zu entschärfen.

| Häufige Verspätungsursache | Proaktive Strategie zur Schadensbegrenzung |

|---|---|

| Mangel an Rohstoffen | Aufbau eines vorab geprüften Netzes von mehreren Materiallieferanten. |

| Unerwartete Maschinenstillstandszeiten | Einführung eines strengen, datengesteuerten Programms zur vorbeugenden Wartung. |

| Qualitätsprobleme in der Mitte der Produktion | Nutzung der prozessbegleitenden Qualitätskontrolle (IPQC), um Abweichungen frühzeitig zu erkennen. |

| Pannen in der Kommunikation | Zuweisung eines speziellen Projektleiters als zentrale Anlaufstelle. |

Indem wir diese potenziellen Probleme direkt angehen, bauen wir Zuverlässigkeit in unseren Prozess ein und stellen sicher, dass wir die Liefertermine, auf die unsere Kunden angewiesen sind, zuverlässig einhalten können.

Eine pünktliche Lieferung ist kein Zufall, sondern das Ergebnis einer rigorosen Planung und eines proaktiven Managements. Ein zuverlässiger Hersteller von CNC-Bearbeitungsmaschinen beherrscht die Produktionsplanung, vom Rapid Prototyping bis zu Großserien, indem er fortschrittliche Systeme, klare Kommunikation und robuste Risikominderung einsetzt, um sicherzustellen, dass Ihre Teile wie versprochen ankommen.

Kommunikation und Reaktionsfähigkeit der Lieferanten

Hatten Sie schon einmal das Gefühl, dass die Dringlichkeit Ihres Projekts in einer Leere von langsamen E-Mail-Antworten und vagen Aktualisierungen unterging? Sind Sie es leid, Lieferanten nach grundlegenden Informationen zu fragen, die eigentlich sofort verfügbar sein sollten?

Effektive Lieferantenkommunikation basiert auf Klarheit, schnellen Angeboten und proaktiven Aktualisierungen. Ein reaktionsschneller Hersteller von CNC-Bearbeitungsmaschinen geht auf Konstruktionsänderungen, technische Fragen und dringende Anfragen unverzüglich ein, was Vertrauen schafft und dafür sorgt, dass Ihr Projekt im Zeit- und Kostenrahmen bleibt.

Die Grundlage des Vertrauens: Klare und proaktive Kommunikation

In der Fertigung geht es bei der Kommunikation nicht nur um den Austausch von Informationen, sondern sie ist die Grundlage einer erfolgreichen Partnerschaft. Wenn ein Zulieferer klar und proaktiv kommuniziert, signalisiert er Respekt für Ihre Zeit, Ihr Budget und Ihre Projektziele. Dies ist nicht nur ein "nice to have" - es ist eine entscheidende Komponente, die einen durchschnittlichen Lieferanten von einem echten Fertigungspartner unterscheidet. Ohne sie kann selbst die technologisch fortschrittlichste Anlage zu kostspieligen Verzögerungen und Frustration führen.

Von der Zweideutigkeit zur Klarheit

Klare Kommunikation beginnt mit Zuhören. Ein guter Lieferant liest nicht einfach nur eine Bestellung, sondern versucht, die Absicht hinter dem Entwurf. Sie stellen klärende Fragen zu kritischen Merkmalen, Toleranzen und der Endanwendung. So wird sichergestellt, dass beide Parteien genau die gleiche Vorstellung vom endgültigen Teil haben, und Missverständnisse, die zu Ausschuss oder Nacharbeit führen könnten, werden vermieden. Dieser Prozess des gemeinsamen Verständnisses ist entscheidend für den Projekterfolg. In unseren Projekten bei PTSMAKE richten wir einen einzigen Ansprechpartner für jedes Projekt ein, um diesen Prozess zu rationalisieren und sicherzustellen, dass nichts in der Übersetzung verloren geht. Diese Abstimmung, oder Isomorphismus4Die Übereinstimmung zwischen Ihrem Entwurf und unserem Fertigungsplan ist nicht verhandelbar.

Die Macht eines schnellen Angebots

Ein Angebot ist oft die erste echte Interaktion, die Sie mit einem potenziellen Kunden haben. Hersteller von CNC-Bearbeitungsmaschinen. Ein langsamer, unvollständiger oder ungenauer Kostenvoranschlag ist ein wichtiges Warnsignal. Es deutet auf unorganisierte interne Prozesse oder mangelndes Interesse an Ihrem Projekt hin. Ein schnelles, detailliertes und genaues Angebot hingegen zeugt von Effizienz und Respekt. Es zeigt, dass der Lieferant über das Fachwissen verfügt, Ihren Entwurf schnell zu analysieren, die Fertigungsanforderungen zu bewerten und eine klare Kostenaufstellung zu liefern. Dieses anfängliche Entgegenkommen gibt den Ton für die gesamte Beziehung an und gibt Ihnen das Vertrauen, weiterzumachen.

Proaktive Aktualisierungen vs. reaktive Antworten

Die besten Anbieter warten nicht darauf, dass Sie sie um ein Update bitten. Sie liefern proaktiv Informationen zu wichtigen Projektmeilensteinen. Das schafft großes Vertrauen und beseitigt die Angst vor dem Unbekannten.

| Kommunikationsstil | Reaktiver Lieferant | Proaktiver Lieferant (Unser Ansatz) |

|---|---|---|

| Projektstart | Bestätigt den Empfang der Bestellung. | Bestätigt die Bestellung, liefert einen voraussichtlichen Zeitplan mit wichtigen Meilensteinen. |

| Während der Produktion | Stumm, außer wenn ein Problem auftritt. | Versendet Aktualisierungen bei Meilensteinen (z. B. Material eingegangen, erste Artikelprüfung abgeschlossen). |

| Potenzielles Problem | Informiert Sie, wenn das Problem eine Verzögerung verursacht. | macht Sie auf ein mögliches Problem aufmerksam und schlägt eine Lösung vor, bevor es sich auf den Zeitplan auswirkt. |

| Versand | Sendet auf Anfrage eine Trackingnummer. | Sendet automatisch eine Sendungsverfolgungsnummer und bestätigt den Versand. |

Projekte auf Kurs halten: Reaktionsfähigkeit in Aktion

Vertrauen wird durch proaktive Kommunikation aufgebaut, aber es wird auf die Probe gestellt, wenn Herausforderungen auftreten. Ein Projekt verläuft selten genau wie geplant. Designdateien werden überarbeitet, technische Fragen tauchen auf, und unerwartete Dringlichkeiten treten auf. Wie ein Lieferant in diesen kritischen Momenten reagiert, definiert seinen Wert als Partner. Ein reaktionsschneller Lieferant reagiert nicht einfach nur, sondern verfügt über Systeme, um diese Ereignisse effizient zu bewältigen und zu verhindern, dass sich kleine Probleme zu großen Verzögerungen auswachsen.

Agiler Umgang mit Designänderungen

Konstruktionsänderungen sind eine Realität in der Produktentwicklung. Ein verantwortungsbewusster Lieferant weiß das und verfügt über ein klares Verfahren für deren Handhabung. Wenn Sie eine überarbeitete CAD-Datei einreichen, sollten Sie nicht tagelang auf eine Bestätigung warten müssen. Der Lieferant sollte die Änderung schnell bestätigen, die Auswirkungen auf Kosten und Zeitplan abschätzen und Ihnen ein klares Feedback zur Genehmigung geben. In der Vergangenheit haben wir bei Kunden erlebt, wie eine langsame Reaktion auf eine einfache Designänderung die Produktion um eine Woche verzögern kann, was sich wiederum auf den gesamten Zeitplan für die Produkteinführung auswirkt. Um dies zu verhindern, verwenden wir ein formelles ECN-Verfahren (Engineering Change Notice), das sicherstellt, dass jede Änderung dokumentiert, von unseren Ingenieuren geprüft und vor der Umsetzung mit dem Kunden abgestimmt wird.

Technische Antworten von Experten

Wenn Sie eine technische Frage haben - sei es zur Materialauswahl, zu Optionen der Oberflächenbehandlung oder zu einem DFM-Vorschlag (Design for Manufacturability) - müssen Sie mit einem Experten sprechen. Ein reaktionsschneller Lieferant macht seine Ingenieure zugänglich. Sie sollten nicht in einer Schleife mit einem Vertriebsmitarbeiter feststecken, der Fragen hin- und herschicken muss. Ein direkter Zugang zum technischen Fachwissen liefert sofortige, präzise Antworten, die Ihnen helfen, schnell fundierte Entscheidungen zu treffen. Dieser kooperative Ansatz stellt sicher, dass das endgültige Teil nicht nur korrekt hergestellt wird, sondern auch hinsichtlich Leistung und Kosten optimiert ist.

Verwaltung dringender Ersuchen

Manchmal brauchen Sie ein Teil gestern. Das ist zwar nicht immer möglich, aber ein verantwortungsbewusster Lieferant hat ein klares Protokoll für die Bewertung dringender Anfragen. Er wird nicht einfach "Nein" sagen. Er wird seinen aktuellen Produktionsplan prüfen, Möglichkeiten zur Beschleunigung ausloten und Ihnen eine realistische und ehrliche Antwort auf Ihre Frage geben, was machbar ist.

| Antragsphase | Unaufmerksamer Lieferant | Reaktionsfähiger Lieferant |

|---|---|---|

| Erster Kontakt | Die Antwortzeit beträgt 24-48 Stunden. | Reagiert innerhalb weniger Stunden, um die Anfrage zu bestätigen. |

| Durchführbarkeitsprüfung | Vage Antwort: "Wir werden sehen, was wir tun können." | Liefert innerhalb eines Arbeitstages eine konkrete Antwort auf die Machbarkeit und den möglichen Zeitrahmen. |

| Kostenrechnung | Bietet eine überhöhte "Eilgebühr" an, ohne dies zu begründen. | Erstellt einen klaren Kostenvoranschlag mit detaillierten Angaben zu etwaigen Expeditionskosten (z. B. Überstunden, Sonderversand). |

| Selbstverpflichtung | Er gibt ein Versprechen, das er nicht einhalten kann, was zu einer Verzögerung führt. | Er hält sich an einen realistischen Zeitplan und bietet häufige Aktualisierungen. |

Eine klare, proaktive Kommunikation schafft grundlegendes Vertrauen. Ein wirklich reaktionsschneller Lieferant beweist dies, indem er Designänderungen, technische Fragen und dringende Anfragen effizient bearbeitet, Ihr Projekt ohne kostspielige Verzögerungen vorantreibt und die Partnerschaft mit jeder Interaktion stärkt.

Materialauswahl und Rückverfolgbarkeit: Was sollten Sie von Ihrem CNC-Bearbeitungshersteller erwarten?

Haben Sie schon einmal einen Prototyp genehmigt, der perfekt aussah, nur um dann festzustellen, dass er unter realer Belastung unerwartet versagt? Das Problem liegt oft in der ungeprüften Historie des Materials verborgen.

Ein erstklassiger Hersteller von CNC-Bearbeitungsmaschinen prüft die Materialqualität durch strenge Eingangskontrollen und -tests, unterhält eine lückenlose Rückverfolgbarkeitskette vom Rohmaterialwerk bis zum fertigen Teil und stellt umfassende Unterlagen wie Materialprüfberichte (MTRs) und Konformitätszertifikate (CoC) zur Verfügung, um die Einhaltung der Vorschriften zu gewährleisten.

Die Grundlage eines jeden hochwertigen bearbeiteten Teils ist das Rohmaterial selbst. Die Behauptung, eine bestimmte Aluminium- oder Edelstahlsorte zu verwenden, ist ohne ein solides Prüfverfahren bedeutungslos. Bei PTSMAKE betrachten wir die Materialprüfung nicht als ein abschließendes Kästchen, sondern als den entscheidenden ersten Schritt im Fertigungsprozess. Es geht darum, von Grund auf Vertrauen aufzubauen.

Inspektion eingehender Materialien: Die erste Verteidigungslinie

Bevor ein Material in unseren Bestand aufgenommen wird, wird es einer strengen Eingangskontrolle unterzogen. Dabei geht es nicht nur um einen kurzen Blick. Unser Qualitätsteam prüft die Lieferung akribisch anhand der Bestellung und der Lieferantenunterlagen. Wir überprüfen die Abmessungen, suchen nach Oberflächenfehlern und stellen sicher, dass das Material ordnungsgemäß mit seiner Schmelznummer oder Losnummer gekennzeichnet ist. Dieser erste Schritt ist von entscheidender Bedeutung, da er offensichtliche Unstimmigkeiten aufdeckt, bevor sie in den Produktionsablauf einfließen können, und somit viel Zeit und Ressourcen spart. Jedes Material, das diese erste Kontrolle nicht besteht, wird sofort unter Quarantäne gestellt und an den Lieferanten zurückgeschickt.

Fortschrittliche Tests für unbestreitbare Qualität

Visuelle Kontrollen sind wichtig, aber sie sagen nicht alles aus. Um die Unversehrtheit eines Materials wirklich zu überprüfen, setzen wir fortschrittliche Prüfverfahren ein. Die spezifischen Tests hängen vom Material und den Anforderungen des Kunden ab, insbesondere bei Teilen, die in empfindlichen Anwendungen eingesetzt werden.

Überprüfung der chemischen Zusammensetzung

Bei metallischen Legierungen ist die Bestätigung der genauen chemischen Zusammensetzung nicht verhandelbar. Wir verwenden PMI-Analysatoren (Positive Material Identification), die eine Technologie namens Spektrometrie5um sicherzustellen, dass die elementare Zusammensetzung des Materials der angegebenen Qualität entspricht. Beispielsweise ist es für die Korrosionsbeständigkeit von rostfreiem Stahl 316 von entscheidender Bedeutung, dass er den richtigen Molybdänanteil aufweist. Eine kleine Abweichung kann in der Schifffahrt oder in der chemischen Verarbeitung zu einem katastrophalen Ausfall führen.

Bestätigen der mechanischen Eigenschaften

Im Datenblatt eines Materials sind seine mechanischen Eigenschaften aufgeführt, aber wir führen oft eigene Tests durch, um diese Angaben zu überprüfen. Dazu gehören Härteprüfungen (nach dem Rockwell- oder Brinell-Verfahren) und Zugtests. Zugversuche sind zerstörerisch, da wir an einem Probestück ziehen, bis es bricht, aber sie liefern unschätzbare Daten über die Zugfestigkeit, Streckgrenze und Dehnung des Materials. Diese Daten bestätigen, dass sich das Material unter mechanischer Belastung wie erwartet verhält.

| Prüfverfahren | Primärer Zweck | Häufige Anwendungsszenarien |

|---|---|---|

| Positive Material-ID (PMI) | Zur Überprüfung der chemischen Zusammensetzung einer Legierung | Bauteile für die Luft- und Raumfahrt, medizinische Implantate, Hochdruckbehälter |

| Härteprüfung (Rockwell) | Messung des Widerstands gegen örtliche plastische Verformung | Wärmebehandelte Teile, verschleißfeste Oberflächen, Qualitätskontrollen |

| Zugprüfung (zerstörend) | Bestimmung der Festigkeit und Duktilität unter Spannung | Kritische Strukturteile, tragende Komponenten, Validierung neuer Materialien |

| Ultraschallprüfung (UT) | Zur Erkennung von inneren Fehlern wie Rissen oder Hohlräumen | Sicherheitskritische Bauteile, dicke Rohmaterialknüppel, Schweißnahtprüfungen |

Die Überprüfung ist nur die halbe Miete; die Aufrechterhaltung dieser Überprüfung während des gesamten Herstellungsprozesses ist das, was einen wirklich zuverlässigen Partner ausmacht. Hier kommt die Rückverfolgbarkeit ins Spiel. Rückverfolgbarkeit ist die Möglichkeit, den Weg einer bestimmten Materialcharge von der Quelle über jeden Bearbeitungsvorgang bis hin zum fertig verpackten Teil zu verfolgen. Für Branchen wie die Luft- und Raumfahrt, die Medizintechnik und die Automobilindustrie ist dies kein "Nice to have", sondern eine zwingende Voraussetzung.

Die ununterbrochene Kette: Rückverfolgbarkeit von Losen und Chargen

Von dem Moment an, in dem eine Rohmaterialstange oder -platte angenommen wird, wird ihr eine eindeutige interne Losnummer zugewiesen. Diese Nummer ist direkt mit der Schmelznummer des Lieferanten und dem zugehörigen Materialprüfbericht verknüpft. Diese interne ID wird dann protokolliert und begleitet das Material durch jeden Schritt: Schneiden, CNC-Fräsen, Drehen, sekundäre Operationen wie Wärmebehandlung oder Eloxieren und Endkontrolle. In jedem Arbeitsauftrag wird die genaue Materialcharge angegeben, die verwendet werden soll. So entsteht eine lückenlose Dokumentationskette. Für den unwahrscheinlichen Fall, dass später ein Materialfehler entdeckt wird, können wir jedes einzelne Teil, das aus dieser spezifischen Charge hergestellt wurde, sofort identifizieren, selbst wenn es Teil verschiedener Aufträge war. Diese Fähigkeit ist entscheidend für gezielte Rückrufe und minimiert das Risiko und die Haftung für unsere Kunden.

Dokumentation: Ihr Nachweis der Konformität

Als Ingenieur oder Beschaffungsmanager sollten Sie sich nicht auf das Wort eines Herstellers verlassen müssen. Der Beweis liegt in der Dokumentation. Ein professioneller Hersteller von CNC-Bearbeitungsmaschinen wird proaktiv eine klare und umfassende Dokumentation zur Verfügung stellen.

Materialtestberichte (MTRs)

Dieses Dokument, das auch als Werksprüfbericht oder zertifizierter Werksprüfbericht (CMTR) bezeichnet wird, stammt direkt vom Materialhersteller. Es ist die "Geburtsurkunde" des Materials. Es enthält die Ergebnisse der Prüfungen, die an der spezifischen Wärmenummer des Materials durchgeführt wurden, einschließlich seiner genauen chemischen Analyse und mechanischen Eigenschaften. Wir vergewissern uns stets, dass das MTR, das wir erhalten, dem Material entspricht, das wir für Ihr Projekt verwenden.

Konformitätsbescheinigungen (CoC)

Während ein MTR das Rohmaterial zertifiziert, ist ein Konformitätszertifikat (Certificate of Conformity, CoC) ein Dokument, das von uns, dem Teilehersteller, ausgestellt wird. Das CoC ist unsere formelle Erklärung, dass die von uns hergestellten Fertigteile alle Ihre Spezifikationen erfüllen - vom verwendeten Material bis hin zu den Maßtoleranzen, der Oberfläche und allen anderen Anforderungen, die in Ihren Zeichnungen und Ihrer Bestellung festgelegt sind. Es ist der letzte Beweis dafür, dass Sie genau das erhalten, was Sie bestellt haben.

| Dokumenttyp | Zur Verfügung gestellt von | Was es bescheinigt |

|---|---|---|

| Materialtestbericht (MTR) | Die Materialmühle | Die chemischen und physikalischen Eigenschaften der Rohstoffcharge (Wärmezahl). |

| Konformitätsbescheinigung (CoC) | Der Teilehersteller (PTSMAKE) | Das fertige Teil entspricht allen Spezifikationen und Anforderungen der Zeichnung. |

| Abschlussbericht der Inspektion | Der Teilehersteller (PTSMAKE) | Die gemessenen Abmessungsdaten für bestimmte Merkmale an den fertigen Teilen. |

Die Zuverlässigkeit eines Teils beginnt mit seinem Material. Ein vertrauenswürdiger Hersteller von CNC-Bearbeitungsmaschinen stellt die Qualität durch strenge Verifizierungstests sicher und führt eine vollständige, lückenlose Rückverfolgbarkeit durch. Dieser Prozess, der durch eine klare Dokumentation wie MTRs und CoCs unterstützt wird, garantiert, dass die Endkomponenten die strengen Anforderungen jeder Branche erfüllen.

Kosteneffizienz und Value Engineering

Können Sie sich nicht erklären, warum die Angebote für CNC-Bearbeitung so stark variieren? Sind Sie besorgt, dass der niedrigste Preis mit versteckten Kosten wie Verzögerungen oder schlechter Qualität verbunden sein könnte, was letztendlich Ihr Projektbudget sprengen würde?

Echte Kosteneffizienz bei einem führenden Hersteller von CNC-Bearbeitungsmaschinen bedeutet nicht, Qualität für einen niedrigeren Preis zu opfern. Sie wird durch eine strategische Mischung aus effizienten Prozessen, intelligenter Automatisierung und kooperativem Design for Manufacturability (DFM) erreicht, um den Wert vom Prototyp bis zur Produktion zu maximieren.

Ein weit verbreiteter Irrglaube ist, dass Kosteneffizienz einfach bedeutet, das billigste Angebot zu finden. Die wahren Kosten eines bearbeiteten Teils gehen jedoch weit über den ursprünglichen Preis hinaus. Sie umfassen auch die potenziellen Kosten für Verzögerungen, Ausschuss und Ausfälle in der Praxis. Ein strategischer CNC-Bearbeitungspartner konzentriert sich darauf, durch die Optimierung jedes Schrittes des Fertigungsprozesses einen langfristigen Wert zu schaffen. Dies beginnt lange bevor die Maschine mit dem Schneiden beginnt.

Die Macht des Design for Manufacturability (DFM)

Einer der wichtigsten Bereiche für die Kostenoptimierung ist DFM. Dabei handelt es sich um einen gemeinschaftlichen Prozess, bei dem wir mit Ihrem Konstruktionsteam zusammenarbeiten, um kleinere Anpassungen vorzunehmen, die zu größeren Einsparungen führen können. Bei einem früheren Projekt von PTSMAKE sah das Design eines Kunden beispielsweise mehrere tiefe Taschen mit sehr scharfen Innenecken vor. Dies war zwar machbar, erforderte aber spezielle Werkzeuge und erheblich längere Bearbeitungszeiten. Indem wir einen etwas größeren Eckenradius vorschlugen, konnten wir die volle Funktionalität des Teils beibehalten und gleichzeitig die Bearbeitungszeit um über 30% reduzieren. Durch diese einfache Änderung, die vor Beginn der Produktion vorgenommen wurde, konnte der Kunde bei seinem Großauftrag einen erheblichen Betrag einsparen.

Effiziente Prozesse und Optimierung der Werkzeugwege

In der Werkstatt ist Effizienz der Schlüssel. Mit fortschrittlicher CAM-Software können wir hochgradig optimierte Werkzeugwege erstellen, die die Maschinenbewegungen minimieren und die Zykluszeiten reduzieren. Jede Sekunde, die bei einem einzelnen Teil eingespart wird, führt zu erheblichen Kosteneinsparungen bei einem Produktionslauf. Wir konzentrieren uns auch auf die Minimierung der Rüstzeiten durch modulare Vorrichtungen und standardisierte Verfahren. Dank dieser Flexibilität können wir schnell zwischen verschiedenen Aufträgen wechseln, was die Gemeinkosten reduziert und uns sowohl bei kleinen als auch bei großen Losen wettbewerbsfähiger macht. Diese operative Exzellenz ist ein Markenzeichen eines Spitzenunternehmens. Hersteller von CNC-Bearbeitungsmaschinen. Eine wichtige Kennzahl, die wir überwachen, ist die Taktzeit6Dadurch können wir unsere Produktionsrate direkt auf die Kundennachfrage abstimmen und Überproduktion und Ausschuss vermeiden.

Materialauswahl und -verwendung

Die Materialkosten können einen großen Teil des Endpreises eines Teils ausmachen. Unsere Aufgabe ist mehr als nur die Bestellung des angegebenen Materials. Wir analysieren die Teilegeometrie, um die am besten geeignete Rohmaterialgröße auszuwählen und den Ausschuss zu minimieren. Bei einem Bauteil für die Luft- und Raumfahrt haben wir kürzlich festgestellt, dass wir durch eine geringfügige Neuausrichtung des Teils auf dem Rohmaterial den Ausschuss um 15% reduzieren und diese Einsparungen direkt an den Kunden weitergeben konnten.

| Optimierungs-Taktik | Standard-Ansatz | Optimierter Ansatz | Mögliche Kostenauswirkungen |

|---|---|---|---|

| Innenecken | Scharfe 90°-Ecken | Abgerundete Ecken (z. B. 3 mm) | 20-40% Reduzierung der Bearbeitungszeit |

| Verwendung des Materials | Standard-Bestandsgröße | Optimierte Verschachtelung/Bestandsgröße | 5-15% Reduzierung der Materialkosten |

| Wanddicke | Sehr dünne Wände (<0,5 mm) | Gleichmäßige, dickere Wände (>1mm) | Reduziert Vibrationen, verbessert das Finish |

| Toleranzen | Überall zu eng | Nur kritische Toleranzen | Reduziert Inspektionszeit und Ausschuss |

Das "eiserne Dreieck" aus Preis, Qualität und Skalierbarkeit auszubalancieren, ist eine ständige Herausforderung, vor allem, wenn man von einem einzelnen Prototyp zu einer vollen Produktionsserie übergeht. Was in der einen Phase funktioniert, ist für die andere möglicherweise nicht optimal. Der Schlüssel liegt in der Zusammenarbeit mit einem Fertigungspartner, der weiß, wie man mit diesen Kompromissen umgeht, und der einen klaren Weg für Wachstum bieten kann.

Prototyping: Geschwindigkeit und Feedback statt Stückkosten

In der Prototyping-Phase geht es in erster Linie um Geschwindigkeit und Designvalidierung. Die Kosten pro Teil sind naturgemäß höher, da sich die Einrichtungskosten über nur eine oder wenige Einheiten amortisieren. In dieser Phase ist der Wert nicht im niedrigsten Preis zu finden. Er liegt in den kurzen Durchlaufzeiten, die es Ihrem Entwicklungsteam ermöglichen, schneller zu iterieren. Er ist auch in der Qualität des Feedbacks zu finden. Wenn wir bei PTSMAKE einen Prototyp herstellen, liefern wir nicht nur ein Teil aus, sondern erstellen einen DFM-Bericht, der potenzielle Kosteneinsparungsmöglichkeiten für künftige Produktionsläufe aufzeigt. Diese frühzeitige Investition in die Zusammenarbeit zahlt sich aus, wenn es an der Zeit ist, zu skalieren.

Produktion: Verlagerung des Schwerpunkts auf Skalierbarkeit und Konsistenz

Wenn Sie in die Kleinserien- oder Massenproduktion einsteigen, verschiebt sich das Wirtschaftsmodell. Der Schwerpunkt verlagert sich auf die Senkung der Kosten pro Teil unter Beibehaltung der absoluten Konsistenz. An dieser Stelle wird die anfängliche DFM-Arbeit entscheidend. Auch die Automatisierung spielt eine größere Rolle. Bei größeren Serien können wir Roboterarme für das Be- und Entladen von Teilen einsetzen oder prozessbegleitende Messgeräte zur Automatisierung von Qualitätsprüfungen verwenden. Durch diese Investitionen werden Arbeitskosten und menschliche Fehler reduziert, und es wird sichergestellt, dass jedes Teil, vom ersten bis zum zehntausendsten, genau die gleichen Spezifikationen erfüllt.

Die wahre Bedeutung von Skalierbarkeit

Eine wirklich skalierbare Hersteller von CNC-Bearbeitungsmaschinen verfügt nicht nur über mehr Maschinen, sondern auch über skalierbare Prozesse. Das bedeutet, dass sie über robuste Qualitätssysteme verfügen, die ein höheres Volumen bewältigen können, über etablierte Lieferketten für Materialien und über die Prozesskontrollen, die zur Gewährleistung der Konsistenz erforderlich sind. Fragen Sie bei der Auswahl eines Partners, wie er eine 10-fache Steigerung Ihres Auftragsvolumens bewältigen würde. Die Antwort wird Ihnen Aufschluss über die wahre Skalierbarkeit des Unternehmens geben.

| Projektphase | Primäre Zielsetzung | Hauptkostentreiber | Idealer Partner Fokus |

|---|---|---|---|

| Prototyp | Geschwindigkeit & Design-Validierung | Einrichtungszeit und technisches Feedback | Schneller Durchlauf, DFM-Know-how |

| Geringes Volumen | Prozessvalidierung & Markttauglichkeit | Bearbeitungszeit & Material | Flexibles Einrichten, Prozesskontrolle |

| Großes Volumen | Kosten pro Teil und Konsistenz | Automatisierung und Materialbeschaffung | Optimierte Zykluszeiten, Lieferkette |

Ein effektives Kostenmanagement bei der CNC-Bearbeitung geht über den Preis hinaus. Dazu gehört eine Partnerschaft, die sich auf die Wertschöpfung durch intelligentes DFM, effiziente Prozesse und eine klare Strategie für ein ausgewogenes Verhältnis von Preis, Qualität und Skalierbarkeit konzentriert, wenn sich Ihr Projekt von einem einzelnen Prototyp bis zur Serienfertigung entwickelt.

Verwaltung der Komplexität von mehreren Zulieferern

Haben Sie es satt, mit Tabellenkalkulationen mehrerer Anbieter zu jonglieren, Aktualisierungen von verschiedenen Ansprechpartnern einzuholen und mit uneinheitlicher Qualität zu kämpfen? Führt diese Komplexität zu Verzögerungen und sprengt Ihr Budget?

Die Lösung besteht darin, Ihre Lieferkette mit einem einzigen, integrierten Partner zu konsolidieren. Die Zusammenarbeit mit einem kompetenten CNC-Bearbeitungshersteller rationalisiert die Kommunikation, vereinheitlicht die Qualitätssicherung und vereinfacht die Logistik, wodurch Sie viel Zeit, Geld und Stress sparen.

Die versteckten Lasten einer unterbrochenen Lieferkette

Die Verwaltung mehrerer Lieferanten scheint ein guter Weg zu sein, um das Risiko zu streuen oder den niedrigsten Preis für jede Komponente zu finden, aber sie führt oft zu versteckten Kosten und Ineffizienzen, die ein Projekt lähmen können. Die Komplexität geht weit über die bloße Verwaltung einiger zusätzlicher Rechnungen hinaus. Meiner Erfahrung nach werden diese Herausforderungen schnell zu einem Schneeballsystem, das den Lebenszyklus der Produktentwicklung erheblich beeinträchtigt.

Pannen in der Kommunikation

Wenn Sie für die CNC-Bearbeitung, das Spritzgießen und die Endbearbeitung mit verschiedenen Lieferanten zusammenarbeiten, schaffen Sie mehrere, voneinander getrennte Kommunikationswege. Jeder Lieferant hat einen anderen Ansprechpartner, einen anderen Berichtsstil und möglicherweise eine andere Zeitzone. Bei einer einfachen Konstruktionsaktualisierung müssen Sie sich mit jedem einzelnen Lieferanten abstimmen und sicherstellen, dass alle die Änderung und ihre Auswirkungen auf ihren Prozess verstehen. Dies kann zu Fehlinterpretationen führen, die wiederum Fehler, Nacharbeit und Verzögerungen nach sich ziehen. Was eine einfache Aktualisierung sein sollte, wird zu einer komplexen logistischen Aufgabe, die wertvolle Entwicklungszeit in Anspruch nimmt.

Inkonsistente Qualitätskontrolle

Jeder Fertigungspartner hat seine eigenen Qualitätssicherungsstandards und -verfahren. Ein Zulieferer hat vielleicht unglaublich enge Toleranzen für seine maschinell bearbeiteten Teile, während die Formteile eines anderen eine größere akzeptable Abweichung aufweisen. Wenn diese Teile nahtlos zusammengefügt werden müssen, können selbst kleine Unterschiede zu großen Problemen bei der Montage führen. Ich habe schon erlebt, dass sich Projekte wochenlang verzögert haben, weil ein CNC-gefrästes Teil eines Anbieters nicht perfekt zu einem Spritzgussgehäuse eines anderen Anbieters gepasst hat. Die Suche nach der Ursache wird zu einem Spiel mit Schuldzuweisungen, bei dem Sie in der Mitte gefangen sind. Dieses Problem der Fragmentierung der Lieferkette7 ist eine häufige Ursache für das Scheitern von Projekten.

Logistische Albträume

Die Koordination der Logistik von mehreren Standorten aus ist ein Vollzeitjob. Sie müssen gestaffelte Lieferpläne verwalten, einzelne Sendungen nachverfolgen und für jede Einfuhr eigene Zollformalitäten erledigen. Eine Verzögerung bei einem Lieferanten kann einen Dominoeffekt auslösen und Ihre gesamte Produktionslinie zum Stillstand bringen, während Sie auf eine wichtige Komponente warten. Dies wirkt sich nicht nur auf Ihren Zeitplan aus, sondern erhöht auch die Versandkosten und die Kosten für die Lagerhaltung, da die Teile zu unterschiedlichen Zeiten eintreffen und gelagert werden müssen, bis alle Komponenten für die Montage bereit sind.

Hier ist eine einfache Aufschlüsselung der zusätzlichen Komplexität:

| Aspekt | Multi-Lieferanten-Szenario | Partner aus einer Hand |

|---|---|---|

| Kommunikation | Mehrere Kontakte, Zeitzonen und Berichtsarten. | Eine einzige Anlaufstelle für das gesamte Projekt. |

| Qualitätskontrolle | Unterschiedliche Standards, Gefahr von Integrationsproblemen. | Einheitliches Qualitätssicherungssystem, das sicherstellt, dass alle Teile passen und funktionieren. |

| Logistik | Mehrere Sendungen, Zollformulare und Fristen. | Eine konsolidierte Sendung, vereinfachter Papierkram. |

| Rechenschaftspflicht | Diffuse Verantwortung, Möglichkeit für Schuldzuweisungen. | Volle Verantwortlichkeit für das Gesamtergebnis. |

Der strategische Vorteil eines integrierten Fertigungspartners

Der Wechsel von einem Ansatz mit mehreren Anbietern zu einem Partner aus einer Hand ist nicht nur eine Frage der Bequemlichkeit, sondern ein strategischer Schritt, der einen starken Wettbewerbsvorteil darstellt. Eine integrierte Hersteller von CNC-Bearbeitungsmaschinen der auch Dienstleistungen wie Spritzguss abwickelt, agiert als echte Erweiterung Ihres Teams und stimmt seine Prozesse von Anfang bis Ende auf Ihre Projektziele ab. Diese Synergie verwandelt den Beschaffungsprozess von einer Reihe von Transaktionen in eine kollaborative Partnerschaft.

Eine einzige Quelle der Wahrheit

Der unmittelbarste Vorteil besteht darin, einen einzigen Ansprechpartner zu haben. Bei PTSMAKE überwachen unsere Projektmanager jede Phase der Produktion, von der anfänglichen DFM-Analyse für einen CNC-gefrästen Prototyp bis zur abschließenden Qualitätsprüfung einer großen Charge von Formteilen. Wenn Sie eine Frage haben oder eine Änderung vornehmen müssen, haben Sie einen Ansprechpartner. Diese Person kennt den gesamten Umfang Ihres Projekts und sorgt dafür, dass alle Anpassungen nahtlos an alle internen Abteilungen weitergegeben werden. So wird das Risiko einer Fehlkommunikation vermieden und sichergestellt, dass alle Beteiligten nach dem gleichen Schema arbeiten.

Einheitliche und kompromisslose Qualität

Wenn ein Partner für alle Komponenten verantwortlich ist, trägt er auch die volle Verantwortung für die endgültige Passform und Funktion. Es gibt keine Schuldzuweisungen. Ein integrierter Partner stellt sicher, dass die Oberflächenbeschaffenheit eines maschinell bearbeiteten Aluminiumteils perfekt für das ebenfalls von ihm durchgeführte Umspritzverfahren ist. Sie garantieren, dass ein CNC-gedrehter Stift genau in ein spritzgegossenes Zahnrad passt, weil sie die Toleranzen beider Teile kontrollieren. Unser Qualitätssicherungssystem bei PTSMAKE ist darauf ausgelegt, diese Abhängigkeiten zu verwalten und Passform- und Funktionsprüfungen durchzuführen, bevor etwas ausgeliefert wird. Dieser einheitliche Qualitätssicherungsprozess entlastet Ihre Montagelinie und gewährleistet, dass das Endprodukt genau Ihren Spezifikationen entspricht.

Verkürzte Fristen und vereinfachte Logistik

Ein integrierter Partner kann den gesamten Produktionsablauf optimieren. So können wir beispielsweise mit der CNC-Bearbeitung kritischer Metalleinsätze beginnen, während die Spritzgussform noch hergestellt wird. Diese parallele Bearbeitung unter einem Dach kann die Gesamtdurchlaufzeiten erheblich verkürzen, wenn man auf die Fertigstellung eines Zulieferers wartet, bevor man die Teile an den nächsten liefert. Wenn die Produktion abgeschlossen ist, wird alles in einer einzigen Lieferung zusammengefasst. Das bedeutet: eine Rechnung, ein Satz Zolldokumente und eine Lieferung, die verfolgt werden kann. Diese Vereinfachung reduziert nicht nur den Verwaltungsaufwand, sondern senkt auch die Versandkosten und bringt Ihr Produkt schneller auf den Markt.

Das Jonglieren mit mehreren Anbietern führt zu versteckten Kosten durch Kommunikationspannen, Qualitätsschwankungen und logistische Komplexität. Eine Partnerschaft mit einem einzigen, integrierten Hersteller von CNC-Bearbeitungsmaschinen rationalisiert die Abläufe durch einen einzigen Ansprechpartner, eine einheitliche Qualitätskontrolle und eine vereinfachte Logistik und sorgt so für einen effizienteren und zuverlässigeren Produktionsprozess.

Aufbau langfristiger Partnerschaften

Haben Sie es satt, für jedes einzelne Projekt immer wieder neue Angebote einzuholen und neue Lieferanten zu prüfen? Sind Sie besorgt, dass der nächste neue Lieferant Ihre Qualitätsstandards nicht erfüllen könnte, was zu kostspieligen Verzögerungen führt?

Eine starke, langfristige Partnerschaft mit einem Hersteller von CNC-Bearbeitungsmaschinen ist ein strategischer Vorteil. Sie schafft eine Vertrauensbasis, die gleichbleibende Qualität, unerschütterliche Zuverlässigkeit und gemeinschaftliche Innovation gewährleistet, die weit über einen einzelnen Auftrag hinaus für nachhaltigen Erfolg sorgt.

Die Stiftung: Der Übergang von der Transaktion zum Vertrauen

Bei der Wahl eines Herstellers von CNC-Bearbeitungsmaschinen geht es nicht nur darum, den niedrigsten Preis zu finden, sondern auch einen Partner, der Ihre Spezifikationen durchgängig erfüllen kann. Am Anfang ist jede Geschäftsbeziehung transaktional. Sie schicken eine Bestellung, sie liefern die Teile. Eine echte Partnerschaft entsteht jedoch erst, wenn sich aus der Transaktion ein tieferes Verständnis entwickelt.

Konsistenz ist König

Bei einem neuen Lieferanten müssen Sie Ihre Qualitätsstandards, Ihre Anforderungen an die Endbearbeitung und Ihre kritischen Toleranzen jedes Mal aufs Neue erklären. Ein langfristiger Partner hingegen lernt Ihre Vorlieben kennen. Er weiß, welche Oberflächen kosmetisch sind, welche Abmessungen funktionskritisch sind und wie Ihre Prüfberichte aussehen müssen. Durch dieses gemeinsame Wissen werden Reibungsverluste vermieden und die Gefahr von Fehlinterpretationen drastisch reduziert. Bei unserer Arbeit bei PTSMAKE haben wir festgestellt, dass dies Gegenseitige Prozessanpassung8 ist der Schlüssel zur Verringerung der Nichtkonformität und zur Beschleunigung der Projektfristen. Der Hersteller wird zu einem verlängerten Arm Ihres eigenen Qualitätsteams, der Ihre Bedürfnisse vorwegnimmt, anstatt nur auf Ihre Zeichnungen zu reagieren.

Die wahre Bedeutung von Verlässlichkeit

Zuverlässigkeit ist mehr als nur pünktliche Lieferung. Es geht um Kommunikation, Transparenz und Problemlösung. Ein zuverlässiger Partner informiert Sie über ein mögliches Produktionsproblem vor es sich auf Ihren Termin auswirkt, nicht danach. Sie arbeiten mit Ihnen zusammen, um eine Lösung zu finden, sei es die Anpassung einer Toleranz oder ein Vorschlag für eine materielle Alternative. Diese proaktive Kommunikation schafft ein Maß an Vertrauen, das eine einmalige Transaktionsbeziehung niemals erreichen kann. Mit der Zeit machen Sie sich keine Sorgen mehr darüber, ob die Teile geliefert werden; Sie wissen, dass sie geliefert werden, und Sie wissen, dass sie richtig sind.

Diese Tabelle veranschaulicht den Unterschied im Zeitaufwand bei der Zusammenarbeit mit einem neuen Lieferanten im Vergleich zu einem etablierten Partner bei einem typischen Projekt:

| Aufgabe | Zeit mit neuem Lieferanten | Zeit mit einem etablierten Partner |

|---|---|---|

| Onboarding & Überprüfung | 8-16 Stunden | 0 Stunden |

| Technische Klärung | 2-5 Stunden | <1 Stunde |

| Überprüfung der Qualitätsstandards | 3-6 Stunden | 0 Stunden |

| Projektleitung | Hoch | Niedrig |

Wie Sie sehen, summieren sich die versteckten Kosten eines ständigen Anbieterwechsels schnell, und zwar nicht nur in Form von Geld, sondern auch in Form Ihrer wertvollen technischen Zeit.

Der Gewinn: Zusammenarbeit und strategischer Vorteil

Sobald eine Grundlage des Vertrauens und der Zuverlässigkeit geschaffen ist, kommen die wahren Vorteile einer langfristigen Partnerschaft zum Vorschein. Ihr CNC-Bearbeitungshersteller wandelt sich von einem einfachen Lieferanten zu einem strategischen Mitarbeiter, der aktiv zu Ihrem Erfolg beiträgt.

Freisetzung von kollaborativer Innovation

Einer der größten Vorteile ist der Zugang zu proaktivem Design for Manufacturability (DFM) Feedback. Ein Partner, der die Endanwendung Ihres Produkts versteht, kann Erkenntnisse bieten, die weit über den Druck hinausgehen. Bei einem früheren Projekt mit einem Kunden aus der Automobilbranche hat unser frühzeitiger DFM-Input zu einem komplexen Aluminiumgehäuse dazu beigetragen, dass zwei Komponenten zu einer einzigen zusammengefasst werden konnten. Diese Änderung, die von unseren Ingenieuren vorgeschlagen wurde, die die langfristigen Ziele des Kunden verstanden, führte nicht nur zu einer Senkung der Teilekosten um 30%, sondern auch zu einer Verbesserung der strukturellen Integrität des Bauteils. Ein neuer Zulieferer, der sich nur auf den aktuellen Auftrag konzentriert hätte, hätte die beiden separaten Teile einfach wie geplant bearbeitet. Diese kooperative Innovation ist nur möglich, wenn beide Seiten in das langfristige Ergebnis investieren.

Einen Wettbewerbsvorteil erlangen

Eine strategische Partnerschaft bietet einen bedeutenden Wettbewerbsvorteil, insbesondere auf einem unbeständigen Markt. Was glauben Sie, wem ein Hersteller bei Materialengpässen oder knappen Maschinenkapazitäten den Vorrang geben wird? Dem einmaligen Kunden, der nach dem günstigsten Preis sucht, oder dem treuen Partner, mit dem er seit Jahren zusammenarbeitet? Dieser vorrangige Zugang stellt sicher, dass Ihre Produktionslinien auch dann weiterlaufen, wenn Ihre Konkurrenten ins Stocken geraten könnten. Er bietet ein Maß an Ausfallsicherheit in der Lieferkette, das durch rein transaktionale Beziehungen nicht erreicht werden kann.

Hier ein Vergleich, was Sie von einem Transaktionslieferanten im Vergleich zu einem strategischen Partner erwarten können:

| Attribut | Transactional Supplier | Strategischer Partner |

|---|---|---|

| Kommunikation | Reaktiv | Proaktiv und kooperativ |

| DFM-Eingang | Keine, oder auf Anfrage | Früh und oft angeboten |

| Problemlösung | Probleme melden | Schlägt Lösungen vor |

| Priorität | Niedrig | Hoch |

| Schwerpunkt | Preis pro Teil | Gesamtkosten und langfristiger Wert |

Letztlich bedeutet die Investition in eine Partnerschaft mit einem Hersteller von CNC-Bearbeitungsmaschinen, dass Sie nicht einfach nur Teile kaufen, sondern sich Kapazitäten, Fachwissen und einen engagierten Verbündeten sichern, der Sie bei Innovation und Wachstum unterstützt.

Die Wahl eines CNC-Bearbeitungsherstellers sollte als eine langfristige strategische Entscheidung betrachtet werden. Eine vertrauensvolle Partnerschaft sorgt für gleichbleibende Qualität, Zuverlässigkeit und gemeinschaftliche Innovation und verwandelt Ihren Lieferanten von einem Posten auf einer Kalkulationstabelle in einen echten Wettbewerbsvorteil für Ihr Unternehmen.

Erfahren Sie, wie die Beherrschung von GD&T die Kommunikation mit Ihrem Hersteller erheblich verbessern und sicherstellen kann, dass Ihre Teile gleich beim ersten Mal richtig hergestellt werden. ↩

Erfahren Sie mehr über die Wissenschaft des Messens und warum sie für die Erzielung hochpräziser Fertigungsergebnisse entscheidend ist. ↩

Erfahren Sie, wie diese Technik der Produktionsnivellierung den Herstellern hilft, stabile, vorhersehbare Lieferzeiten für alle Kunden zu gewährleisten. ↩

Erfahren Sie, wie dieses Prinzip der strukturellen Ähnlichkeit sicherstellt, dass Ihre Designabsicht im endgültigen Teil perfekt widergespiegelt wird. ↩

Erfahren Sie, wie die Spektrometrie sicherstellt, dass die chemische Zusammensetzung Ihres Materials den technischen Spezifikationen entspricht. ↩

Erfahren Sie, wie dieses Prinzip der schlanken Fertigung dazu beiträgt, den Produktionsfluss zu optimieren und die Kosten in der CNC-Bearbeitung zu senken. ↩

Klicken Sie hier, um zu erfahren, wie die Überwindung der Fragmentierung der Lieferkette die Effizienz Ihres Projekts direkt steigern und kostspielige Risiken verringern kann. ↩

Erfahren Sie, wie Sie durch die Abstimmung der Fertigungsprozesse mit Ihrem Partner Abfall reduzieren und Ihren Produktentwicklungszyklus verkürzen können. ↩