Sind Sie es leid, mit CNC-Drehmaschinenlieferanten zu tun zu haben, die zwar Präzision versprechen, aber Teile liefern, die nicht Ihren Spezifikationen entsprechen? Damit sind Sie nicht allein. Schlechte Qualitätskontrolle und Fehlkommunikation sind die Folge vieler Beschaffungsprozesse und führen zu kostspieligen Verzögerungen und Nacharbeiten.

Bei der CNC-Drehbearbeitung handelt es sich um ein Präzisionsfertigungsverfahren, bei dem computergesteuerte Drehmaschinen zur Herstellung zylindrischer und komplexer Drehteile mit engen Toleranzen eingesetzt werden, die gleichbleibende Qualität und Wiederholbarkeit für anspruchsvolle industrielle Anwendungen bieten.

Als jemand, der bei PTSMAKE seit über 15 Jahren mit CNC-Drehautomatenprojekten arbeitet, habe ich gesehen, wie das richtige Wissen Ihre Beschaffungserfahrung verändern kann. Dieser Leitfaden enthält alles, was Sie wissen müssen - von der Bewertung von Lieferanten und der Verwaltung von Qualitätsfaktoren bis hin zur Optimierung von Konstruktionen im Hinblick auf Kosteneffizienz. Sie werden praktische Strategien entdecken, um häufige Fallstricke zu vermeiden, Vorlaufzeiten zu verkürzen und zuverlässige Partnerschaften aufzubauen, die beständig Ergebnisse liefern. Ganz gleich, ob Sie für die Luft- und Raumfahrt, die Automobilbranche oder die Medizintechnik einkaufen, diese Erkenntnisse werden Ihnen helfen, bessere Entscheidungen zu treffen und bessere Ergebnisse zu erzielen.

Verstehen Sie die Bearbeitungsmöglichkeiten von CNC-Drehmaschinen?

Haben Sie Schwierigkeiten, zylindrische Teile zu beschaffen, die jedes Mal exakt den Spezifikationen entsprechen? Verursachen geringfügige Unstimmigkeiten in der Produktion nachgelagerte Montageprobleme und Projektverzögerungen?

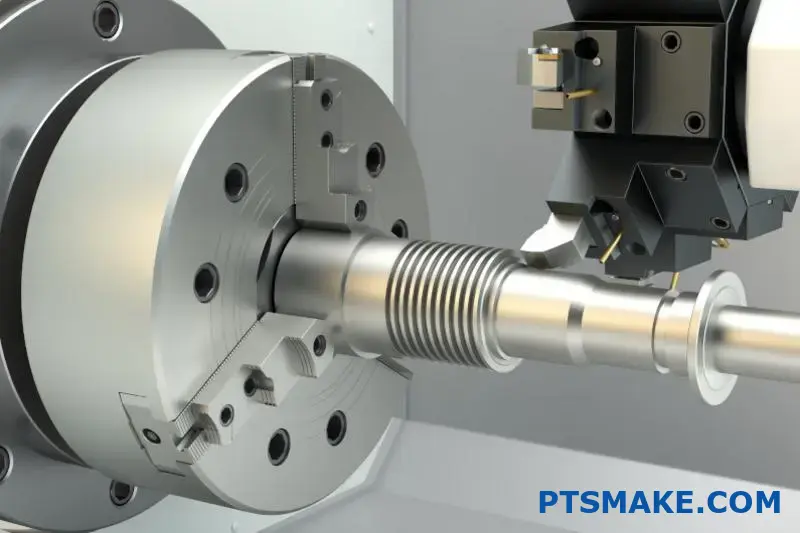

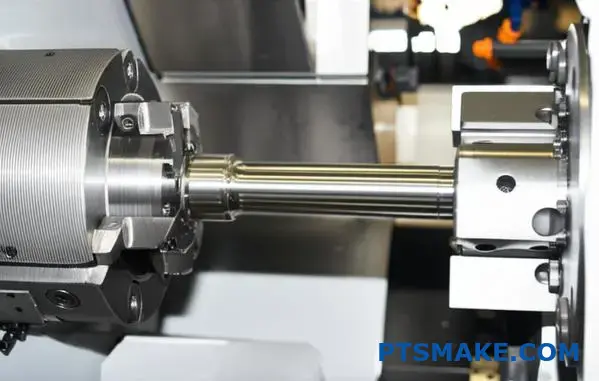

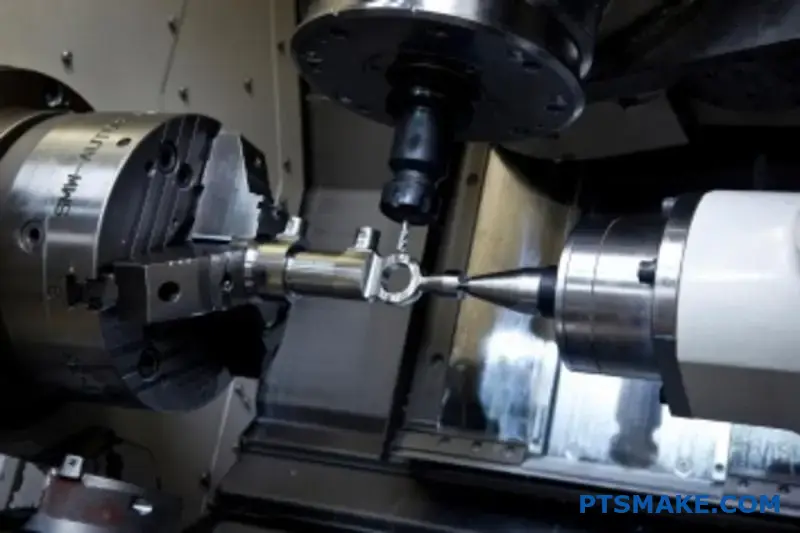

Die CNC-Drehbearbeitung ist ein computergesteuertes subtraktives Verfahren, bei dem ein Werkstück gegen ein Schneidwerkzeug rotiert. Sie eignet sich hervorragend für die Herstellung zylindrischer oder komplexer Rotationsteile mit außergewöhnlich hoher Präzision und Wiederholgenauigkeit und ist daher die bevorzugte Methode für Branchen, die gleichbleibende Qualität und enge Toleranzen verlangen.

Die Kernfunktionen der CNC-Drehmaschinenbearbeitung

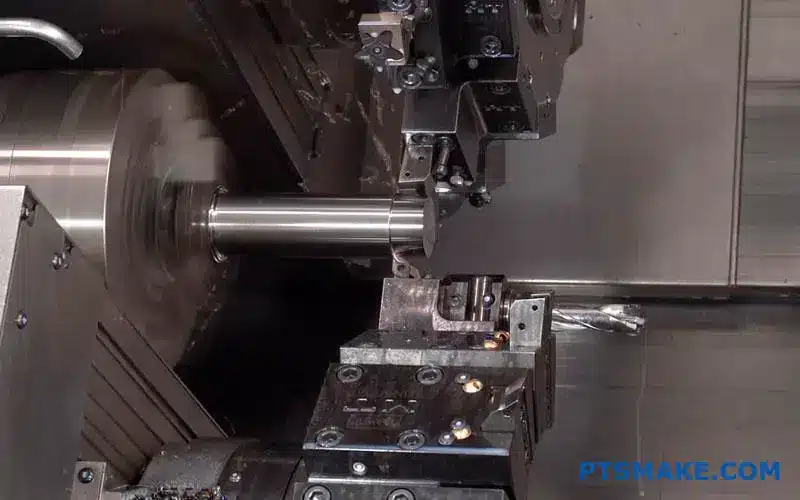

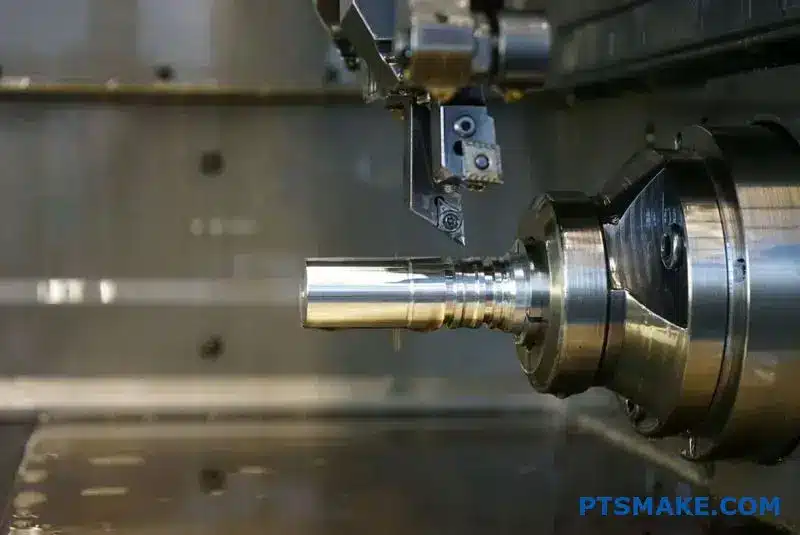

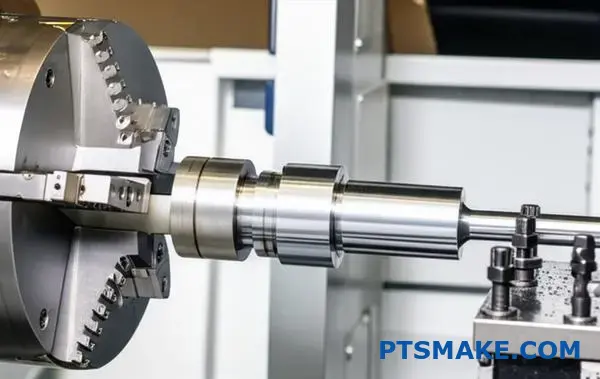

Im Kern geht es bei der CNC-Drehbearbeitung um Präzision durch Rotation. Im Gegensatz zu einer Fräsmaschine, bei der sich das Werkzeug dreht, dreht sich bei einer Drehmaschine das Material selbst. Ein Computer führt ein stationäres Schneidewerkzeug entlang des rotierenden Werkstücks und trägt präzise Material ab, um die gewünschte Form zu erzeugen. Dieser grundlegende Unterschied macht die Maschine unglaublich effizient für die Herstellung von Teilen mit einer zentralen Drehachse. Bei früheren Projekten bei PTSMAKE haben wir uns auf dieses Verfahren für alles verlassen, von einfachen Wellen und Stiften bis hin zu komplexen Komponenten für die Luft- und Raumfahrt und medizinische Geräte. Das Besondere an diesem Verfahren ist der Grad der Kontrolle. Die an die Maschine gesendeten G-Code-Anweisungen geben jede Bewegung, Geschwindigkeit und Vorschubgeschwindigkeit vor und eliminieren so die Schwankungen, die beim manuellen Betrieb auftreten. So wird sichergestellt, dass das erste gefertigte Teil mit dem tausendsten identisch ist.

Grundlegende Operationen

Um die Möglichkeiten des CNC-Drehens voll auszuschöpfen, ist es wichtig, die Grundoperationen zu verstehen. Jede einzelne Bearbeitung dient einem bestimmten Zweck bei der Formgebung des endgültigen Bauteils.

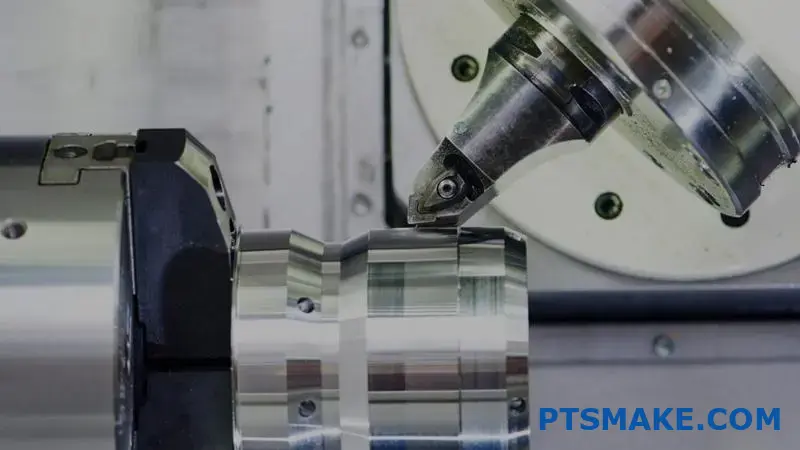

- Drehen: Dies ist der primäre Vorgang, bei dem sich ein Einpunktwerkzeug parallel zur Drehachse bewegt und den Durchmesser des Werkstücks verringert. Auf diese Weise lassen sich gerade, konische oder konturierte Profile herstellen.

- Gegenüberstellung: Das Werkzeug bewegt sich senkrecht über das Ende des Werkstücks, um eine ebene, glatte Oberfläche zu erzeugen. Dies ist oft der erste Schritt, um sicherzustellen, dass das Teil die richtige Länge hat.

- Bohren und Aufbohren: Mit einem Bohrer kann ein Loch entlang der Mittelachse erzeugt werden. Durch Bohren wird dieses Loch dann vergrößert und auf einen präzisen Innendurchmesser verfeinert.

- Einfädeln: Bei diesem Vorgang werden Außen- oder Innengewinde in das Werkstück geschnitten, die für die Herstellung von Schrauben, Bolzen und anderen Befestigungselementen unerlässlich sind.

Die Präzision dieser Vorgänge wird direkt von Faktoren wie Maschinensteifigkeit, Werkzeugschärfe und Kontrolle der Wärmeausdehnung beeinflusst. Ein kritischer Faktor, den wir stets überwachen, ist Auslauf1da eine übermäßige Abweichung dazu führen kann, dass Teile die Qualitätskontrolle nicht bestehen.

Warum CNC-Drehmaschinen für die Qualität unerlässlich sind

Der Hauptgrund, warum Ingenieure und Beschaffungsmanager sich für die CNC-Drehbearbeitung entscheiden, ist ihre unübertroffene Wiederholbarkeit. Wenn ein Programm einmal perfektioniert ist, kann die Maschine es endlos mit minimalen Abweichungen ausführen. Dies ist in Branchen entscheidend, in denen ein Ausfall von Teilen keine Option ist.

| Operation | Primäre Zielsetzung | Gemeinsame Bewerbung |

|---|---|---|

| Wenden | Werkstückdurchmesser verkleinern | Schäfte, Stifte, konturierte Oberflächen |

| Gegenüber | Erstellen einer flachen Endfläche | Quadrieren des Materials, Einstellen der Länge |

| Bohren | Erstellen Sie ein zentrales Loch | Vorbohrungen, Durchgangsbohrungen |

| Einfädeln | Spiralförmige Rillen schneiden | Schrauben, Muttern, Gewindeverbindungen |

Diese automatisierte Präzision garantiert nicht nur Qualität, sondern optimiert auch die Produktionszeit und reduziert den Ausschuss, was sie zu einer kosteneffizienten Lösung sowohl für die Herstellung von Prototypen als auch für Großserien macht.

Konsistenz und Präzision in anspruchsvollen Branchen erreichen

Der wahre Wert der CNC-Drehbearbeitung wird deutlich, wenn man ihre Anwendung in anspruchsvollen Branchen betrachtet. In Sektoren wie der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik ist die Konsistenz der einzelnen Teile nicht nur eine Vorliebe, sondern eine nicht verhandelbare Anforderung an Sicherheit und Leistung. Eine kleine Abweichung bei einer einzigen Komponente kann erhebliche Folgen haben. Das CNC-Drehen trägt diesem Erfordernis direkt Rechnung, indem es das Element des menschlichen Fehlers aus dem Produktionsprozess entfernt. Die digitale Präzision der Steuerung stellt sicher, dass jedes Merkmal, vom Durchmesser und der Länge bis hin zur Gewindesteigung und Oberflächengüte, genau den Konstruktionsspezifikationen entspricht. Dieses Maß an Zuverlässigkeit ist mit manuellem Drehen einfach unerreichbar, vor allem in der Großserienfertigung.

Reproduzierbarkeit: Der Eckpfeiler der modernen Fertigung

Reproduzierbarkeit bedeutet, dass unabhängig davon, ob wir eine Charge von 100 oder 10.000 Teilen produzieren, das letzte Teil, das vom Band läuft, funktionell identisch mit dem ersten sein wird. Dies wird durch eine Kombination von Faktoren erreicht, die dem CNC-Prozess eigen sind.

- Programmierte Steuerung: Das G-Code-Programm ist ein fester Satz von Anweisungen. Es wird nicht müde oder abgelenkt.

- Starre Maschinenkonstruktion: CNC-Drehmaschinen sind unglaublich steif gebaut, um die Schnittkräfte zu absorbieren und Vibrationen zu minimieren, die eine Hauptursache für Ungenauigkeiten sind.

- Automatischer Werkzeugwechsel: Bei moderneren Drehmaschinen kann ein automatischer Werkzeugrevolver in Sekundenschnelle zwischen Dreh-, Bohr- und Gewindewerkzeugen umschalten und so die Kontinuität und Präzision des Prozesses ohne manuelle Eingriffe aufrechterhalten.

Bei unserer Arbeit mit Kunden aus der Roboterindustrie ist zum Beispiel die präzise Passform von Wellen und Lagern entscheidend für einen reibungslosen Betrieb. Unsere Tests haben gezeigt, dass die mit dem CNC-Drehen erzielten engen Toleranzen für die Langlebigkeit und Zuverlässigkeit ihrer komplexen Baugruppen von entscheidender Bedeutung sind.

Die Auswirkungen auf Qualität und Kosten

Konsistenz hat einen direkten Einfluss auf die Qualität und die Gesamtkosten des Projekts. Wenn die Teile durchweg innerhalb der Spezifikationen liegen, wird die Ausschuss- und Nachbearbeitungsquote erheblich reduziert. Dies spart nicht nur Material und Maschinenzeit, sondern verhindert auch kostspielige Verzögerungen in der Endmontage- und Testphase.

| Industrie | Kritische Anforderung | Beispiel CNC-Drehteil |

|---|---|---|

| Luft- und Raumfahrt | Hohes Festigkeits-Gewichts-Verhältnis, extreme Toleranzen | Wellen für Turbinenmotoren, hydraulische Armaturen |

| Medizinische | Biokompatibilität, makellose Oberflächengüte | Chirurgische Instrumente, Knochenschrauben, Zahnimplantate |

| Automobilindustrie | Langlebigkeit, Konsistenz bei hohen Stückzahlen | Getriebewellen, Ventilteile, Kolbenstangen |

| Elektronik | Miniaturisierung, elektrische Leitfähigkeit | Steckerstifte, kundenspezifische Verbindungselemente, Gehäuseteile |

Letztlich ist die Investition in ein Herstellungsverfahren, das Wiederholbarkeit garantiert, eine strategische Entscheidung. Sie gibt Sicherheit, strafft die Lieferkette und stellt sicher, dass das Endprodukt genau so funktioniert wie geplant. Aus diesem Grund ist die CNC-Drehbearbeitung bei PTSMAKE eine der wichtigsten Säulen unserer Präzisionsfertigungsdienste.

Die CNC-Drehbearbeitung bietet unvergleichliche Präzision durch die Rotation eines Werkstücks gegen ein Schneidwerkzeug. Die Kernoperationen - Drehen, Plandrehen und Gewindeschneiden - werden automatisiert, um eine außergewöhnliche Konsistenz und Wiederholbarkeit zu erreichen, was sie für Industrien unentbehrlich macht, in denen die Qualität und Zuverlässigkeit von Teilen entscheidend für Leistung und Sicherheit sind.

Kritische Qualitätsfaktoren bei CNC-Drehteilen?

Haben Sie schon einmal eine Charge von Drehteilen erhalten, die zwar den Zeichnungsvorgaben entsprechen, aber in der Anwendung trotzdem versagen? Das ist eine frustrierende Erfahrung, die ein ganzes Projekt zum Scheitern bringen kann.

Die wichtigsten Qualitätsfaktoren für CNC-Drehteile sind Maßhaltigkeit, Oberflächengüte und Materialintegrität. Diese drei Säulen bestimmen direkt die Leistung, Langlebigkeit und Zuverlässigkeit eines Teils in der Endmontage. Sie richtig zu machen, ist für jedes erfolgreiche Projekt unerlässlich.

Wenn wir über Qualität in der CNC-Drehbearbeitung sprechen, gehen wir weit darüber hinaus, ein fertiges Teil zu betrachten und zu sagen, "es sieht gut aus". Echte Qualität ist messbar und beginnt mit der Maßhaltigkeit. Dabei geht es nicht nur um die Länge oder den Durchmesser, sondern darum, dass jedes Merkmal innerhalb des vorgegebenen Toleranzbereichs liegt, und zwar jedes einzelne Mal.

Das Fundament: Maßtoleranz

Unter Toleranz versteht man die zulässige Schwankungsbreite für ein bestimmtes Maß. Ein Teil, das auch nur um den Bruchteil eines Millimeters von der Toleranz abweicht, kann zu Montagefehlern, vorzeitigem Verschleiß oder einem vollständigen Ausfall des Endprodukts führen. In unseren Projekten bei PTSMAKE haben wir gesehen, wie eine falsch tolerierte Passung den Unterschied zwischen einem reibungslos funktionierenden und einem festsitzenden Lager ausmachen kann.

Jenseits der Basisdimensionen

Es ist wichtig, über einfache Plus-/Minus-Toleranzen hinauszugehen. Wir konzentrieren uns auch auf die geometrische Bemaßung und Tolerierung (GD&T), die die Form, Ausrichtung und Position von Merkmalen kontrolliert. Dadurch wird sichergestellt, dass nicht nur die Größe, sondern auch die Beziehungen zwischen den Merkmalen korrekt sind. So ist beispielsweise bei rotierenden Wellen die Konzentrizität entscheidend, um Vibrationen und Verschleiß zu vermeiden, während bei Montageflächen die Rechtwinkligkeit entscheidend ist, um eine korrekte Ausrichtung zu gewährleisten. Ein Fehler in diesen geometrischen Kontrollen kann zu subtilen Leistungsproblemen führen, die später nur schwer zu diagnostizieren sind.

Das Gefühl von Qualität: Oberflächengüte

Ein Teil kann in seinen Abmessungen perfekt sein, aber dennoch versagen, wenn die Oberflächenbeschaffenheit nicht stimmt. Die Oberflächenbeschaffenheit oder Oberflächenrauhigkeit bezieht sich auf die feine Textur einer Oberfläche. Sie besteht aus winzigen Erhebungen und Tälern, die oft als Kleinstbetriebe2die das Schneidewerkzeug hinterlässt. Diese Textur wird normalerweise in Mikrometern (µm) oder Mikrozoll (µin) als Rauheitsmittelwert (Ra) gemessen. Ein niedriger Ra-Wert zeigt eine glattere Oberfläche an. Warum ist das wichtig?

- Reibung und Abnutzung: Glattere Oberflächen haben weniger Reibung und sind verschleißfester, was für bewegliche Teile entscheidend ist.

- Versiegeln: Für Teile, die Dichtungen benötigen, wie z. B. O-Ringe, ist eine bestimmte Oberflächenbeschaffenheit erforderlich, damit die Dichtung ordnungsgemäß funktionieren kann, ohne undicht zu werden oder Schaden zu nehmen.

- Korrosionsbeständigkeit: Raue Oberflächen haben eine größere Oberfläche und können Verunreinigungen einschließen, wodurch sie anfälliger für Korrosion werden.

Hier ist ein kurzer Leitfaden, den wir oft mit unseren Kunden teilen, um ihnen bei der Auswahl der richtigen Oberfläche für ihre Anwendung zu helfen.

| Ra-Wert (µm) | Ra Wert (µin) | Textur | Typische CNC-Drehmaschinenanwendung |

|---|---|---|---|

| >6.3 | >250 | Grobbearbeitet | Abstandsflächen, nicht funktionsfähige Bereiche |

| 3.2 | 125 | Standard Bearbeitet | Teile für allgemeine Zwecke, nicht zusammenpassende Oberflächen |

| 1.6 | 63 | Glatt gefräst | Passende Oberflächen, Teile mit mäßiger Belastung |

| 0.8 | 32 | Feinbearbeitet/geschliffen | Reibungsarme Lager, präzise Passungen |

| 0.4 | 16 | Boden/Lappen | Hochbeanspruchte Lager, kritische Dichtflächen |

Die Abmessungen und die Oberflächengüte sind zwar auf der Zeichnung angegeben, können aber ohne das richtige Material nicht erreicht werden. Die Materialauswahl ist der dritte kritische Faktor, der sowohl den Bearbeitungsprozess als auch die Leistung des fertigen Teils direkt beeinflusst. Die Eigenschaften des Rohmaterials bestimmen alles, von den Schnittgeschwindigkeiten und der Werkzeugstandzeit bis hin zur endgültigen Festigkeit und Stabilität des Bauteils.

Der Kern: Materialauswahl und Integrität

Die Wahl des richtigen Materials ist ein Balanceakt zwischen Leistungsanforderungen, Kosten und Bearbeitbarkeit. Ein Material, das für die Endanwendung perfekt ist, kann unglaublich schwierig und damit teuer in der Bearbeitung sein.

Wichtige Materialeigenschaften für die maschinelle Bearbeitung

Bei der Planung einer cnc-Drehbearbeitung Projekt analysieren wir mehrere Materialeigenschaften:

- Bearbeitbarkeit: Dies ist ein Maß dafür, wie leicht sich ein Material schneiden lässt. Materialien wie Messing C360 gelten als "frei zerspanbar" und können sehr schnell gedreht werden, was die Zykluszeiten und Kosten reduziert. Im Gegensatz dazu sind Werkstoffe wie Inconel oder Titan zäh und erfordern langsamere Geschwindigkeiten, spezielle Werkzeuge und robustere Verfahren.

- Härte: Härtere Materialien sind verschleißfester, aber auch schwieriger zu bearbeiten. Sie führen dazu, dass die Schneidwerkzeuge schneller verschleißen, was sich sowohl auf die Kosten als auch auf die Fähigkeit auswirken kann, eine gleichbleibende Oberflächengüte über einen Produktionslauf hinweg zu erzielen.

- Thermische Stabilität: Während der Bearbeitung erzeugen sowohl das Werkstück als auch das Werkzeug Wärme. Bei Werkstoffen, die sich bei Wärme stark ausdehnen, kann es schwierig sein, enge Toleranzen einzuhalten, da sie im heißen Zustand andere Maße aufweisen als nach dem Abkühlen auf Raumtemperatur. Dies erfordert ein sorgfältiges Management von Kühlmitteln und Schnittparametern.

Kommunikation Ihres Materialbedarfs

Um sicherzustellen, dass Sie die erwartete Leistung erhalten, reicht es nicht aus, nur "Aluminium" oder "Stahl" anzugeben. Sie müssen genau sein. In der Vergangenheit haben sich Projekte verzögert, weil eine allgemeine Materialangabe dazu führte, dass eine Sorte verwendet wurde, die die Leistungsanforderungen nicht erfüllen konnte. Geben Sie immer die genaue Sorte und den Härtegrad an. Zum Beispiel:

| Angegebenes Material | Hauptmerkmale und allgemeine Verwendung |

|---|---|

| Aluminium 6061-T6 | Ausgezeichnete Bearbeitbarkeit, gute Festigkeit. Wird für Strukturteile und Prototypen verwendet. |

| Rostfreier Stahl 304 | Hohe Korrosionsbeständigkeit, gut geeignet für Lebensmittel und medizinische Anwendungen. Schwerer zu bearbeiten. |

| PEEK | Hohe Temperatur- und Chemikalienbeständigkeit. Wird in der Luft- und Raumfahrt und für medizinische Implantate verwendet. Teuer. |

| Messing C360 | Der Standard für Zerspanbarkeit. Ideal für Armaturen, Ventile und elektrische Komponenten. |

Indem Sie Material, Toleranzen und Oberflächenbeschaffenheit in Ihren Zeichnungen und Ausschreibungen klar definieren, versetzen Sie Ihren Fertigungspartner in die Lage, Teile zu liefern, die nicht nur auf dem Papier, sondern auch in der Praxis funktionieren.

Die Herstellung von CNC-Drehteilen der Spitzenklasse hängt von der Beherrschung des Zusammenspiels zwischen Maßtoleranzen, Oberflächengüte und Materialauswahl ab. Diese Faktoren sind nicht unabhängig, sondern eng miteinander verbunden, und eine klare Spezifikation aller drei Faktoren ist für die Gewährleistung einer zuverlässigen Leistung des Bauteils in seiner endgültigen Anwendung unerlässlich.

Was sind die wichtigsten Kriterien für die Auswahl eines zuverlässigen CNC-Bearbeitungspartners?

Waren Sie schon einmal mit Produktionsverzögerungen konfrontiert, weil ein Zulieferer Ihr Volumen nicht bewältigen konnte, oder haben Sie Teile erhalten, die nicht geprüft wurden? Diese Probleme sind oft auf einen unvollständigen Bewertungsprozess zurückzuführen, bevor der erste Auftrag erteilt wird.

Um einen Anbieter von CNC-Drehmaschinen richtig einschätzen zu können, müssen Sie vier Kernbereiche bewerten: seine Qualitätszertifizierungen, seine eingehenden Prüfverfahren, seine tatsächliche Produktionskapazität und seine Kommunikationsstandards. Diese Säulen sind ausschlaggebend für Zuverlässigkeit, gleichbleibende Qualität und pünktliche Lieferung.

Um Partnerschaften zu vermeiden, die zu kostspieligen Fehlern und Verzögerungen führen, brauchen Sie einen systematischen Ansatz für die Prüfung potenzieller Lieferanten. Es geht nicht nur darum, was sie auf ihrer Website versprechen, sondern auch darum, ihre Fähigkeiten anhand konkreter Beweise zu überprüfen. Der richtige Partner wird zu einer Erweiterung Ihres Teams, während der falsche zu einer ständigen Quelle von Problemen wird.

Überprüfen von Qualitätssystemzertifizierungen

Zertifizierungen sind mehr als nur Abzeichen auf einer Website; sie sind der Beweis für das Engagement für standardisierte, wiederholbare Prozesse. Ein Zulieferer, der nicht zertifiziert ist, kann zwar immer noch ein gutes Teil herstellen, aber es gibt keine Garantie für Konsistenz.

- ISO 9001: Dies ist die grundlegende Zertifizierung für das Qualitätsmanagement. Sie stellt sicher, dass der Lieferant über dokumentierte Prozesse für alle Bereiche von der Angebotserstellung bis zum Versand verfügt. Es ist die Mindestanforderung für jeden ernsthaften Fertigungspartner. Bei PTSMAKE ist unser ISO-9001-System das Rückgrat jedes Projekts und gewährleistet, dass jeder Schritt nachvollziehbar und kontrolliert ist.

- Branchenspezifische Zertifizierungen: Wenn Sie in einer stark regulierten Branche tätig sind, sollten Sie sich nach speziellen Zertifizierungen umsehen. So ist beispielsweise AS9100 für die Luft- und Raumfahrt entscheidend, während IATF 16949 der Standard für die Automobilindustrie ist. Dies zeigt, dass der Lieferant die strengen Anforderungen und Rückverfolgbarkeitsanforderungen Ihres Sektors kennt.

Überprüfen Sie den Qualitätsprüfungsprozess

Die Kontrollmöglichkeiten eines Lieferanten sind ein direkter Indikator für die Qualität, die Sie erhalten werden. Sie müssen nicht nur verstehen wenn sie prüfen Teile, aber wie und wenn. Bitten Sie potenzielle Lieferanten um ein Exemplar ihres Qualitätshandbuchs.

In-Prozess- vs. Endinspektion

Ein zuverlässiger Lieferant führt beides durch. Die prozessbegleitende Qualitätskontrolle (IPQC) fängt Abweichungen während der CNC-Drehbearbeitung auf und verhindert, dass eine ganze Charge verschrottet wird. Die Endkontrolle ist das letzte Tor, aber sie sollte nicht das einzige sein. Sich nur auf die Endkontrolle zu verlassen, ist riskant und ineffizient. Wir führen auch eine Prüfung des ersten Artikels (FAI)3 um zu bestätigen, dass unsere Produktionsanlage alle Spezifikationen erfüllt, bevor die Massenproduktion beginnt.

Inspektionsausrüstung und Berichterstattung

Die richtigen Werkzeuge sind für die Überprüfung enger Toleranzen unerlässlich. Die Ausrüstungsliste eines Lieferanten sollte auf die Komplexität Ihrer Teile abgestimmt sein.

| Inspektionswerkzeug | Am besten für | Was es Ihnen verrät |

|---|---|---|

| Messschieber/Mikrometer | Grundlegende Abmessungen | Misst Länge, Breite, Durchmesser. Gut für allgemeine Toleranzen. |

| CMM | Komplexe Geometrien | Ermöglicht hochpräzise 3D-Messungen für komplexe Oberflächen und Merkmale. |

| Optischer Komparator | 2D-Profile | Projiziert eine vergrößerte Silhouette eines Teils zur Prüfung von Profilen und Konturen. |

| Messgeräte (Go/No-Go) | Sich wiederholende Merkmale | Prüft schnell, ob ein Merkmal wie ein Loch oder ein Gewinde innerhalb der Toleranz liegt. |

Fragen Sie immer nach Musterprüfberichten. Ein detaillierter Bericht beweist, dass das Unternehmen sehr genau auf Qualität achtet.

Neben dem Papierkram und den Maschinen ist auch das menschliche Element entscheidend. Wie ein Anbieter seine Ressourcen verwaltet, mit den Kunden kommuniziert und für Unvorhergesehenes plant, zeigt seine wahre Stärke als Partner. Diese Faktoren werden bei der ersten Bewertung oft übersehen, sind aber für eine erfolgreiche langfristige Beziehung entscheidend.

Realistische Produktionskapazität abschätzen

Die Kapazität eines Zulieferers besteht nicht nur aus der Anzahl der CNC-Drehmaschinen, die er besitzt. Echte Kapazität ist eine Kombination aus Maschinen, qualifizierten Arbeitskräften und effizientem Workflow-Management.

Maschinenpark und Technologie

Fragen Sie nach einer detaillierten Liste der Ausrüstung. Sind die Maschinen neu oder alt? Verfügen sie über mehrachsige Drehbänke, die komplexe Teile in einer einzigen Aufspannung fertigen können? Moderne Maschinen, wie die mehrachsigen CNC-Maschinen, die wir bei PTSMAKE einsetzen, verkürzen die Zykluszeiten und verbessern die Genauigkeit. Erkundigen Sie sich auch nach dem Wartungsplan des Unternehmens. Eine gut gewartete Maschine ist eine zuverlässige Maschine.

Arbeitskräfte und Zeitplanung

Eine Werkstatt voller moderner Maschinen ist nutzlos, wenn sie nicht von qualifizierten Bedienern und Programmierern bedient wird. Erkundigen Sie sich nach dem Erfahrungsstand des Teams und danach, ob das Unternehmen in mehreren Schichten arbeitet. Ein Zulieferer, der in zwei oder drei Schichten arbeitet, verfügt über deutlich mehr Kapazität und Flexibilität als ein Unternehmen mit nur einer Schicht. Bei unseren früheren Projekten haben wir festgestellt, dass ein robustes Produktionsplanungssystem der Schlüssel dazu ist, den Kunden genaue Vorlaufzeiten zu bieten und dringende Anfragen zu erfüllen, ohne bestehende Aufträge zu beeinträchtigen.

Bewertung von Kommunikationsstandards und Reaktionsfähigkeit

Schlechte Kommunikation kann ein Projekt schneller zum Scheitern bringen als ein Maschinenausfall. Ihr Lieferant sollte proaktiv, transparent und leicht zu erreichen sein.

| Aspekt der Kommunikation | Grüne Flagge (Guter Lieferant) | Rote Flagge (Schlechter Lieferant) |

|---|---|---|

| Reaktionszeit | Reagiert auf E-Mails/Anrufe innerhalb von 24 Stunden. | Es dauert Tage bis zur Antwort; die Antworten sind vage. |

| Technisches Feedback | Proaktive Vorschläge zur Verbesserung des Designs im Hinblick auf die Herstellbarkeit (DFM). | Akzeptiert jeden Entwurf ohne Rückmeldung, was später zu Produktionsproblemen führt. |

| Problemlösung | Informiert Sie sofort über alle Probleme und präsentiert Lösungen. | Versteckt Probleme, bis die Frist überschritten ist. |

| Projekt-Aktualisierungen | Regelmäßige, unaufgeforderte Updates zum Projektstatus. | Man muss ihnen ständig hinterherlaufen, um Informationen zu erhalten. |

Schaffen Sie eine einzige Anlaufstelle. Ein engagierter Projektmanager, der Ihre Anforderungen versteht, sorgt dafür, dass nichts in der Übersetzung verloren geht. Dies ist ein Standardverfahren bei PTSMAKE, um Klarheit und Verantwortlichkeit für alle unsere Kunden zu gewährleisten.

Die Bewertung eines Anbieters von CNC-Drehmaschinen erfordert eine methodische Überprüfung seiner Zertifizierungen, Inspektionsverfahren, tatsächlichen Produktionskapazitäten und Kommunikationsprotokolle. Diese vier Säulen sind wichtig, um sicherzustellen, dass Sie mit einem zuverlässigen Hersteller zusammenarbeiten, der jederzeit pünktlich hochwertige Teile liefern kann.

Konstruktionstipps für eine kosteneffiziente CNC-Drehmaschinenfertigung.

Haben Sie schon einmal ein Teil für einen Kostenvoranschlag eingereicht und waren schockiert über die Kosten, obwohl die Konstruktion einfach erschien? Die von Ihnen definierte Geometrie und die Merkmale sind oft die versteckten Ursachen für hohe Herstellungskosten.

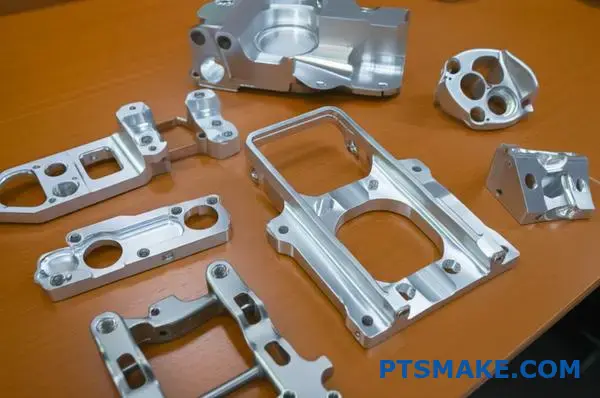

Um eine kosteneffiziente CNC-Drehmaschinenfertigung zu erreichen, müssen Konstrukteure die Teilegeometrie nach den Grundsätzen des Design for Manufacturability (DFM) optimieren. Dies beinhaltet die Vereinfachung von Merkmalen, die Vermeidung von dünnen Wänden, die Standardisierung von Elementen wie Radien und die Festlegung von Toleranzen, die nur so eng sind wie funktional notwendig, um die Maschinenzeit und die Werkzeugkosten zu reduzieren.

Anwendung von DFM auf Drehteile

Design for Manufacturability (DFM) ist nicht nur ein Schlagwort, sondern ein praktischer Ansatz für die Konstruktion von Teilen, die einfacher und damit kostengünstiger zu produzieren sind. Bei der CNC-Drehbearbeitung, bei der das Werkstück gegen ein Schneidwerkzeug rotiert, wirkt sich jede Konstruktionsentscheidung auf die Zykluszeit und die Anforderungen an die Werkzeuge aus. Das Ziel ist ein effizienter Materialabtrag. Übermäßig komplexe Konstruktionen laufen diesem Grundprinzip zuwider. Nach meiner Erfahrung in der Zusammenarbeit mit Kunden bei PTSMAKE sind die einfachsten Konstruktionen oft die elegantesten und kostengünstigsten Lösungen.

Vereinfachen der Teilegeometrie

Je komplexer das Profil eines Teils ist, desto mehr Bearbeitungszeit wird benötigt. Mehrere Durchmesser, Verjüngungen und Konturen erfordern mehr Werkzeugbewegungen und potenziell mehr Werkzeugwechsel. Jeder Werkzeugwechsel verlängert den Prozess um die Zeit außerhalb der Bearbeitung und erhöht die Gesamtkosten. Bevor Sie einen Entwurf fertigstellen, sollten Sie sich fragen, ob jedes Merkmal für die Funktion des Teils wesentlich ist. Lassen sich zwei verschiedene Durchmesser zu einem zusammenfassen? Ist diese komplexe Kurve wirklich notwendig, oder würde eine einfache Fase oder ein Radius ausreichen? Die Vereinfachung des Gesamtprofils ist der direkteste Weg, um die Zeit zu reduzieren, die Ihr Teil auf der Maschine verbringt.

Design für Standardwerkzeuge

CNC-Drehmaschinen verwenden eine Vielzahl von Standardschneidwerkzeugen. Die Konstruktion von Merkmalen, die mit diesen Standardwerkzeugen erstellt werden können, ist eine große Kostenersparnis. Ein häufiges Problem, das wir sehen, sind nicht standardmäßige Innenradien. Wenn Sie einen Innenradius von 0,2 mm angeben, das Standardwerkzeug aber einen Radius von 0,5 mm herstellt, wird ein spezielles, kleineres Werkzeug benötigt. Dies führt nicht nur zu zusätzlichen Kosten für das Werkzeug selbst, sondern erhöht auch das Risiko eines Werkzeugbruchs und erfordert langsamere Schnittgeschwindigkeiten.

| Merkmal Typ | Kosteneffizienter Ansatz | High-Cost-Ansatz |

|---|---|---|

| Inneneckradien | Verwenden Sie Standardradien für die Werkzeugschneide (z. B. 0,4 mm, 0,8 mm). | Geben Sie eine nicht genormte oder scharfe Innenecke an. |

| Rillen | Entwerfen Sie die Nuten so, dass sie den Standardbreiten der Einstechwerkzeuge entsprechen. | Benötigen Sie Rillen in Sonderbreiten oder komplexe Profile. |

| Fäden | Geben Sie Standardgewinde an (z. B. UNC, UNF, metrisch). | Entwerfen Sie kundenspezifische oder nicht standardisierte Gewindeprofile. |

Optimieren für die Werkstückaufnahme

Die Art und Weise, wie ein Teil im Spannfutter oder in der Spannzange der Drehmaschine gehalten wird, ist ein entscheidender Faktor. Die Konstruktion muss eine stabile, sichere Fläche zum Einspannen bieten, die das Teil nicht verformt. Wenn die einzigen verfügbaren Spannflächen dünnwandig sind oder auf einem fertigen, kritischen Durchmesser liegen, verkompliziert dies den Prozess immens. Dies kann dazu führen, dass kundenspezifische Spannvorrichtungen oder ein zweiter Arbeitsgang erforderlich sind, was beides mit erheblichen Kosten verbunden ist. Eine schlechte Aufspannung kann auch zu Vibrations- und Konzentrizitätsproblemen führen, was wiederum zu Problemen mit Faktoren wie Auslauf4 die dazu führen können, dass eine ganze Charge von Teilen verschrottet werden muss.

Die kritische Rolle von Toleranzen und Merkmalen

Während die Geometrie die Grundlage bildet, sind es die Besonderheiten Ihrer Toleranzen und Merkmale, die die Kosten schnell in die Höhe treiben können. Viele Ingenieure, insbesondere diejenigen, die neu in der Fertigung sind, neigen aus Vorsicht dazu, die Toleranzen für Teile zu hoch anzusetzen. Jede engere Toleranz erhöht jedoch die Komplexität und die Kosten des CNC-Drehbearbeitungsprozesses, oft ohne einen wirklichen funktionalen Nutzen zu bringen. Es geht um ein Gleichgewicht zwischen der Gewährleistung der Leistung und der Einhaltung eines angemessenen Budgets.

Toleranzen strategisch spezifizieren

Ein pauschaler Toleranzblock in einer Zeichnung ist einer der häufigsten Fehler, der die Herstellungskosten in die Höhe treibt. Nicht alle Merkmale eines Teils erfordern das gleiche Maß an Präzision. Passflächen, Lagerbohrungen und Ausrichtungsstifte benötigen enge Toleranzen, nicht aber unkritische Flächen. Die Anwendung einer engen Toleranz von ±0,01 mm auf eine Oberfläche, die keine funktionale Schnittstelle hat, kann die Kosten für dieses Merkmal verdoppeln oder verdreifachen. Sie zwingt den Bearbeiter, langsamere Schnittgeschwindigkeiten zu verwenden, mehr Schlichtdurchgänge zu machen und häufigere Kontrollen während des Prozesses durchzuführen.

| Toleranzgrenze | Auswirkungen auf die relativen Kosten | Typische Anwendung |

|---|---|---|

| Standard (z. B. ±0,1 mm) | 1x (Baseline) | Unkritische Oberflächen, allgemeine Abmessungen. |

| Dicht (z. B. ±0,025 mm) | 2x - 4x | Passende Teile, Schnittstellen mit Presspassung. |

| Sehr eng (z. B. <±0,01 mm) | 5x - 10x+ | Hochpräzise Lager, kritische Ausrichtungen. |

Unnötig tiefe und kleine Löcher vermeiden

Tiefe Bohrungen, insbesondere solche mit kleinem Durchmesser (hohes Verhältnis von Tiefe zu Durchmesser), sind für jeden Bearbeitungsprozess eine Herausforderung. Auf einer Drehmaschine erfordert dies spezielle Tieflochbohrzyklen, um Späne zu entfernen und Werkzeugbrüche zu vermeiden. Je tiefer das Loch, desto langsamer der Prozess und desto höher das Risiko. Bevor Sie eine tiefe Bohrung mit kleinem Durchmesser vorgeben, sollten Sie überlegen, ob die Tiefe wirklich notwendig ist oder ob der Bohrungsdurchmesser vergrößert werden kann.

Komplexe Merkmale wie Hinterschneidungen neu bewerten

Hinterschneidungen und innere Hinterschneidungen erfordern spezielle Werkzeuge, z. B. Einstech- oder Bohrstangen mit spezifischen Geometrien. Diese Werkzeuge sind oft empfindlicher und müssen langsamer und vorsichtiger eingesetzt werden als normale Drehwerkzeuge. Auch wenn dies manchmal unvermeidlich ist, sollte man sich immer fragen, ob der Hinterschnitt wirklich notwendig ist. Könnte das Gegenstück stattdessen mit einer Fase modifiziert werden, um den erforderlichen Freiraum zu schaffen? Bei früheren Projekten von PTSMAKE haben wir unseren Kunden geholfen, Gegenstücke so umzugestalten, dass keine kostspieligen Hinterschneidungen mehr erforderlich waren, wodurch sie einen erheblichen Prozentsatz der Produktionskosten einsparen konnten. Dieser kooperative Ansatz in der frühen Entwurfsphase ist der Schlüssel zur Erschließung von Einsparungen.

Für eine kosteneffektive CNC-Drehbearbeitung sollten Sie sich auf DFM-Prinzipien konzentrieren. Vereinfachen Sie die Teilegeometrie, verwenden Sie Standardwerkzeuge, und konstruieren Sie eine sichere Aufspannung. Gehen Sie strategisch mit Toleranzen um, indem Sie sie nur dort anwenden, wo es funktional notwendig ist, und bewerten Sie komplexe Merkmale wie tiefe Bohrungen und Hinterschneidungen kritisch, um die Bearbeitungszeit und -kosten zu minimieren.

Verwaltung von Vorlaufzeiten und Lieferrisiken?

Wurde ein wichtiges Projekt schon einmal durch eine unerwartete Verzögerung zum Scheitern gebracht? Ein einfacher Materialmangel oder eine Kommunikationslücke kann Ihren gesamten Produktionsplan durcheinander bringen und Sie Zeit und Geld kosten.

Um die Durchlaufzeiten bei der CNC-Drehbearbeitung effektiv zu verwalten, müssen Sie eine proaktive Strategie verfolgen. Dazu gehören die Festlegung kristallklarer Projektzeitpläne, die ständige Kommunikation mit Ihrem Lieferanten und die Entwicklung solider Notfallpläne für potenzielle Unterbrechungen. Dieser Ansatz ist Ihre beste Verteidigung gegen kostspielige Verzögerungen.

Dekonstruktion der üblichen Produktionsverzögerungen

Verstehen warum Der erste Schritt, um Verzögerungen zu vermeiden, ist, sie zu erkennen. Bei der CNC-Drehbearbeitung kommen Störungen selten aus heiterem Himmel. Sie sind oft das Ergebnis von Problemen, die vorhergesehen und bewältigt werden können. Werden diese Faktoren übersehen, kann sich ein einfaches Projekt in einen logistischen Albtraum verwandeln. Es geht darum, über den endgültigen Liefertermin hinauszuschauen und die gesamte Produktionskette auf potenzielle Schwachstellen zu untersuchen.

Das Puzzle der Materialbeschaffung

Eine der häufigsten Ursachen für Verzögerungen ist die Materialverfügbarkeit. Dabei geht es nicht nur darum, ob ein Material auf Lager ist, sondern auch um seine Qualität, Zertifizierung

Sicherstellung einer konsistenten Kommunikation und Projekttransparenz.

Haben Sie schon einmal erlebt, dass ein Projekt durch einen einfachen Kommunikationsfehler entgleist ist? Eine unklare Spezifikation oder eine verpasste E-Mail kann schnell zu kostspieligen Verzögerungen und frustrierender Nacharbeit führen und Ihren gesamten Zeitplan gefährden.

Eine konsistente Kommunikation wird durch die Erstellung klarer Protokolle, die Verwendung zentraler Plattformen für Aktualisierungen, regelmäßige Besprechungen und den Echtzeit-Zugang zum Projekt erreicht. Dieser proaktive Ansatz minimiert Missverständnisse und sorgt dafür, dass alle Beteiligten von der Beschaffung bis zur Produktion an einem Strang ziehen, insbesondere bei komplexen CNC-Drehbearbeitungsprojekten.

Effektive Kommunikation ist mehr als nur das Versenden von E-Mails; es geht darum, ein System zu schaffen, das Probleme verhindert, bevor sie entstehen. Meiner Erfahrung nach beruhen die erfolgreichsten Projekte auf einem klaren, dokumentierten und konsistenten Dialog. Ohne diesen Dialog navigieren Sie mit einer Augenbinde durch den Fertigungsprozess.

Proaktive Strategien zur Vorbeugung von Kommunikationspannen

Der beste Weg, ein Problem zu lösen, ist, es gar nicht erst entstehen zu lassen. Anstatt zu warten, bis ein Missverständnis zu einer Verzögerung führt, setzen wir Systeme ein, die von Anfang an für Klarheit sorgen. Dies ist besonders wichtig, wenn es um die präzisen Anforderungen der CNC-Drehbearbeitung geht. Ein proaktiver Ansatz verwandelt potenzielle Krisen in einfache Klarstellungen.

Erstellung einer Kommunikations-Eskalationsmatrix

Eines der wirksamsten Instrumente, die wir bei PTSMAKE einsetzen, ist eine Kommunikations-Eskalationsmatrix. Dabei handelt es sich um ein einfaches, aber aussagekräftiges Dokument, das zu Beginn des Projekts vereinbart wird. Es legt klar fest, an wen man sich bei bestimmten Problemen wenden muss und wie lange die erwartete Reaktionszeit ist. Sie beseitigt Unklarheiten und verhindert, dass Nachrichten verloren gehen. So kann beispielsweise eine geringfügige Frage zur Materialbeschaffenheit an den Projektmanager gehen, während ein kritischer Konstruktionsfehler sofort an den leitenden Ingenieur weitergeleitet wird. Diese Struktur verhindert, dass sich kleine Probleme verfestigen.

Die Rolle des einheitlichen Ansprechpartners (SPOC)

Um die Kommunikation weiter zu rationalisieren, ist es wichtig, sowohl auf Kunden- als auch auf Lieferantenseite einen zentralen Ansprechpartner (Single Point of Contact, SPOC) zu benennen. Diese Person fungiert als zentrale Anlaufstelle für alle projektbezogenen Informationen. Für unsere Kunden bedeutet ein fester Ansprechpartner bei PTSMAKE, dass sie immer wissen, an wen sie sich wenden können. Sie müssen sich nicht an verschiedene Personen in den Bereichen Technik, Qualität oder Logistik wenden. Durch dieses Modell wird das Risiko drastisch reduziert Informationsasymmetrie5So wird sichergestellt, dass beide Seiten mit denselben Daten und Erwartungen arbeiten.

Ein gut ausgearbeiteter Kommunikationsplan sollte in etwa so aussehen:

| Schwere des Problems | Erste Anlaufstelle | Zeitrahmen der Antwort | Eskalation Kontakt |

|---|---|---|---|

| Niedrig | Projektleiter (SPOC) | Innerhalb von 24 Stunden | K.A. |

| Mittel | Projektleiter (SPOC) | Innerhalb von 8 Stunden | Technische Leitung |

| Hoch | Projektleiter (SPOC) | Innerhalb von 1 Stunde | Abteilungsleiter |

| Kritisch | Direktanruf beim SPOC | Unmittelbar | Vizepräsident für Betrieb |

Dieser strukturierte Ansatz stellt sicher, dass nichts durch die Maschen fällt, von einer einfachen Anfrage bis hin zu einem produktionsunterbrechenden Notfall.

Neben proaktiven Plänen spielen auch die Werkzeuge, die Sie für die tägliche Kommunikation und Nachverfolgung verwenden, eine wichtige Rolle bei der Aufrechterhaltung der Projekttransparenz. Sich in einer schnelllebigen Produktionsumgebung auf veraltete Methoden zu verlassen, ist ein Rezept zum Scheitern. Moderne Projekte erfordern moderne Lösungen, die sofortige Klarheit und eine einzige Quelle der Wahrheit bieten.

Nutzung von Technologie für Echtzeit-Projekttransparenz

Die Technologie hat die Art und Weise, wie wir Projekte verwalten, verändert. Vorbei sind die Zeiten der endlosen E-Mail-Ketten und der Ungewissheit über den Projektstatus. Heute können wir unseren Kunden ein klares Echtzeit-Fenster in den Lebenszyklus ihres Projekts bieten, von der Beschaffung des Rohmaterials bis zur Endkontrolle der CNC-gefertigten Teile.

Von E-Mail-Ketten zu zentralisierten Projekt-Dashboards

E-Mail ist ein schreckliches Werkzeug für das Projektmanagement. Wichtige Dateien werden vergraben, Feedback wird fragmentiert und es ist fast unmöglich, die letzte Version eines Dokuments zu verfolgen. Bei unseren bisherigen Projekten mit Kunden haben wir festgestellt, dass die Verlagerung der gesamten Kommunikation und Dokumentation auf ein zentrales Projekt-Dashboard einen entscheidenden Unterschied macht. Diese Plattformen ermöglichen es allen Beteiligten, die neuesten CAD-Dateien einzusehen, den Produktionsplan einzusehen, Qualitätsberichte zu prüfen und Fragen an einem einzigen Ort zu stellen. Diese Transparenz schafft großes Vertrauen.

Dokumentenkontrolle und Revisionsmanagement

Für jede cnc-Drehbearbeitung Projekt sind präzise Spezifikationen das A und O. Ein Projekt kann völlig aus dem Ruder laufen, wenn in der Werkstatt mit einer veralteten Zeichnung gearbeitet wird. Eine ordnungsgemäße Dokumentenkontrolle ist nicht verhandelbar. Ein guter Lieferant verfügt über ein robustes System für das Revisionsmanagement. Bei PTSMAKE stellt unser System sicher, dass nur die neueste, genehmigte Version eines Dokuments für die Produktion zugänglich ist. Wenn ein Kunde eine Revision einreicht, wird die alte Version automatisch archiviert und die neue zur Überprüfung markiert, so dass sichergestellt ist, dass unsere Maschinisten immer mit den richtigen Spezifikationen arbeiten. Diese einfache Kontrolle verhindert kostspielige Fehler und Materialverschwendung.

Hier ein kurzer Vergleich zwischen den alten und den neuen Methoden:

| Merkmal | Traditionelle Methode (E-Mail/Telefon) | Moderne Methode (Projekt Dashboard) |

|---|---|---|

| Status-Updates | Reaktiv; erfordert einen Anruf/E-Mail | Proaktiv; Zugang in Echtzeit, 24/7 |

| Gemeinsame Nutzung von Dokumenten | Verwirrung bei der Version der Anhänge | Zentralisiert; eine einzige Quelle der Wahrheit |

| Problemverfolgung | Verloren in E-Mail-Themen | Organisierte Tickets mit klaren Besitzverhältnissen |

| Genehmigungsverfahren | Langsam, schwer zu verfolgen | Optimiert mit digitalen Signaturen |

Bei der Einführung moderner Tools geht es nicht darum, die Komplexität zu erhöhen, sondern darum, Einfachheit und Klarheit für alle Beteiligten zu schaffen.

Erfolgreiche CNC-Drehbearbeitungsprojekte hängen von einer klaren, konsistenten Kommunikation ab. Durch den Einsatz proaktiver Strategien wie Eskalationsmatrizen und die Nutzung moderner Projekt-Dashboards für Echtzeit-Transparenz können Sie Missverständnisse ausräumen, technische Genauigkeit gewährleisten und eine starke, vertrauensvolle Partnerschaft mit Ihrem Hersteller aufbauen.

Integration der CNC-Drehbearbeitung in globale Lieferketten?

Fühlen Sie sich von den Herausforderungen der Logistik, des Zolls und der Qualitätskontrolle bei der globalen Beschaffung von CNC-Teilen überwältigt? Machen Sie sich Sorgen darüber, wie sich diese Komplexität auf Ihren Produktionszeitplan und Ihr Budget auswirken wird?

Die erfolgreiche Integration der CNC-Drehbearbeitung in globale Lieferketten erfordert eine strategische Partnerschaft. Dazu gehört die Auswahl eines Lieferanten mit bewährter Logistikkompetenz, transparenten Zollverfahren und einem strengen Qualitätssicherungssystem, das eine nahtlose Lieferung und die Konsistenz der Teile gewährleistet.

Die Integration eines ausländischen Zulieferers in Ihre bestehende Lieferkette kann entmutigend erscheinen, muss aber nicht zu einer Quelle ständigen Stresses werden. Der Schlüssel liegt darin, den Prozess in überschaubare Komponenten aufzuteilen: Logistik, Zoll und Qualität. Wenn Sie mit einem Hersteller zusammenarbeiten, der diese Bereiche genau kennt, wird die Integration zu einem strategischen Vorteil und nicht zu einem logistischen Albtraum.

Navigieren durch das Logistik-Labyrinth

Der physische Transport der Teile von der Fabrikhalle zu Ihrem Montageband ist die erste große Hürde. Die Wahl zwischen Luft- und Seefracht ist eine grundlegende Entscheidung, die sich sowohl auf die Kosten als auch auf die Geschwindigkeit auswirkt. Nach unserer Erfahrung bei PTSMAKE beraten wir unsere Kunden bei dieser Entscheidung auf der Grundlage ihrer spezifischen Projektanforderungen - Dringlichkeit und Budget.

| Versandart | Typische Transitzeit | Kostenfaktor | Am besten für |

|---|---|---|---|

| Luftfracht | 3-7 Tage | Hoch | Eilige Prototypen, zeitkritische Produktionsläufe |

| Seefracht | 25-40 Tage | Niedrig | Großserienproduktion, nicht dringende Lagerauffüllung |

Neben der Versandart ist das Verständnis der Handelsbedingungen von entscheidender Bedeutung. Diese Bedingungen legen fest, wer für die Sendung in jeder Phase ihrer Reise verantwortlich ist. Klare Vereinbarungen über Incoterms6 wie FOB (Free On Board) oder DDP (Delivered Duty Paid) verhindern Missverständnisse und unerwartete Kosten im Nachhinein. Ein zuverlässiger Partner macht diese Bedingungen transparent und hilft Ihnen bei der Auswahl derjenigen, die am besten zu Ihrer Beschaffungsstrategie passt, so dass das Rätselraten beim internationalen Versand ein Ende hat.

Entmystifizierung von Zöllen und Zolltarifen

Die Zollabfertigung kann ein erheblicher Engpass sein, wenn sie nicht korrekt durchgeführt wird. Verzögerungen können selbst die am sorgfältigsten geplanten Produktionspläne durcheinander bringen. Die Grundlage für ein reibungsloses Zollverfahren ist eine genaue und vollständige Dokumentation. Dazu gehören die Handelsrechnung, eine detaillierte Packliste und manchmal ein Ursprungszeugnis.

Eine häufige Fehlerquelle ist die falsche Klassifizierung von Waren anhand der Codes des Harmonisierten Systems (HS). Ein falscher Code kann zu Zollsperren, Kontrollen und sogar Geldstrafen führen. Ein erfahrener Überseelieferant, spezialisiert auf cnc-Drehbearbeitung verfügt über ein engagiertes Team, das sich mit den spezifischen HS-Codes für bearbeitete Teile auskennt und sicherstellt, dass alle Unterlagen gleich beim ersten Mal korrekt eingereicht werden. Dieser proaktive Ansatz minimiert die Komplexität für Sie als Beschaffungsmanager und ermöglicht es Ihnen, sich auf Ihre Kernaufgaben zu konzentrieren, anstatt Zollagenten zu verfolgen.

Sobald Logistik und Zollabwicklung geklärt sind, liegt der Schwerpunkt auf dem kritischsten Element: sicherzustellen, dass Sie genau die Teile erhalten, die Sie bestellt haben. Qualitätssicherung und Kommunikation sind die Säulen, die eine erfolgreiche Zusammenarbeit mit dem Hersteller über große Entfernungen hinweg ermöglichen.

Qualität über Kontinente hinweg aufrechterhalten

Das Vertrauen in die Qualität darf nicht dem Zufall überlassen werden. Wenn Sie von einem ausländischen Partner beziehen, brauchen Sie ein überprüfbares System, das Konsistenz garantiert. Suchen Sie nach Lieferanten mit einem soliden Qualitätsmanagementsystem (QMS), das häufig durch Zertifizierungen wie ISO 9001 bestätigt wird. Dies ist nicht nur ein Stück Papier, sondern der Beweis für die Verpflichtung zu standardisierten Prozessen, die wiederholbare Ergebnisse liefern.

Bei PTSMAKE bieten wir umfassende Inspektionsberichte für jede Schlüsselstufe.

- Inspektion des ersten Artikels (FAI): Bestätigt, dass das erste Teil, das vom Band läuft, alle Spezifikationen erfüllt, bevor die Massenproduktion beginnt.

- Prozessbegleitende Qualitätskontrolle (IPQC): Regelmäßige Kontrollen während der cnc-Drehbearbeitung Prozess, um etwaige Abweichungen frühzeitig zu erkennen.

- Endgültige Qualitätskontrolle (FQC): Eine abschließende, gründliche Prüfung der gesamten Charge, bevor sie für den Versand verpackt wird.

Dieses mehrstufige Prüfverfahren in Verbindung mit einer vollständigen Materialrückverfolgbarkeit bietet die nötige Transparenz, um Vertrauen aufzubauen. Sie erhalten den dokumentierten Nachweis, dass Ihre Teile den Spezifikationen entsprechen. Das gibt Ihnen die Sicherheit, sie direkt in Ihre Montagelinie zu integrieren, ohne dass Sie kostspielige Eingangsprüfungen vornehmen müssen.

Die Säule der Integration: Proaktive Kommunikation

Schlechte Kommunikation ist einer der größten Schmerzpunkte bei der globalen Beschaffung. Tagelang auf eine Antwort auf eine einfache Frage zu warten, ist nicht akzeptabel, wenn Produktionsfristen auf dem Spiel stehen. Eine wirksame Integration hängt von einer klaren, konsistenten und proaktiven Kommunikation ab.

Ein idealer Fertigungspartner weist Ihnen einen engagierten Projektleiter oder Ingenieur als einzigen Ansprechpartner zu. Diese Person sollte Ihre Sprache fließend sprechen und während Ihrer Geschäftszeiten erreichbar sein. Bei früheren Projekten mit unseren Kunden haben wir festgestellt, dass ein einfaches System von wöchentlichen Fortschrittsberichten mit Fotos und Produktionsaktualisierungen fast alle Kommunikationsprobleme beseitigen kann. Moderne Tools wie sichere Kundenportale und Videokonferenzen machen es einfach, in Verbindung zu bleiben, Fortschritte zu überprüfen und Entscheidungen in Echtzeit zu treffen. Dank dieser Transparenz fühlt sich die Zusammenarbeit mit einem Lieferanten, der Tausende von Kilometern entfernt ist, genauso nahtlos an wie die mit einem Lieferanten von nebenan.

Die Integration globaler CNC-Drehbearbeitungsdienstleistungen ist mit der richtigen Strategie machbar. Indem Sie sich auf einen Partner konzentrieren, der sich in den Bereichen Logistik, Zollabfertigung, zuverlässige Qualitätssicherung und proaktive Kommunikation auszeichnet, können Sie die Komplexität vereinfachen und die globale Beschaffung in einen starken Wettbewerbsvorteil für Ihre Lieferkette verwandeln.

Zukünftige Trends in der CNC-Drehmaschinenbearbeitung für industrielle Abnehmer.

Fällt es Ihnen schwer, vorauszusehen, wie sich die neuesten Fertigungstechnologien auf Ihre Lieferkette und Produktqualität auswirken werden? Sind Sie besorgt, dass Sie den Anschluss verlieren könnten?

Die Zukunft der CNC-Drehbearbeitung wird durch Automatisierung, Qualitätsüberwachung in Echtzeit und die Integration des digitalen Zwillings geprägt. Für industrielle Abnehmer bedeuten diese Trends höhere Effizienz, bessere Rückverfolgbarkeit und ein größeres Innovationspotenzial in der Teilefertigung.

Die Fertigungslandschaft ist in ständiger Bewegung, und die CNC-Drehbearbeitung steht an der Spitze dieser Entwicklung. Als industrieller Einkäufer ist das Verständnis dieser Veränderungen entscheidend für den Erhalt eines Wettbewerbsvorteils. Es geht nicht nur um die Herstellung von Teilen, sondern auch darum, sie intelligenter, schneller und transparenter als je zuvor herzustellen. Zwei der wichtigsten Trends sind derzeit die Automatisierung und die Qualitätsüberwachung in Echtzeit.

Der Vorstoß in die Vollautomatisierung

Die Automatisierung beim CNC-Drehen geht über einfache Stangenlader hinaus. Wir beobachten einen starken Anstieg bei der Einführung von hochentwickelten Robotersystemen.

Robotic Tending und Materialhandling

Roboterarme, die rohe Knüppel laden und fertige Teile entladen, sind immer häufiger zu sehen. Bei den Projekten, die wir bei PTSMAKE bearbeiten, kann die Integration von Robotern die Maschinenbetriebszeit um mehr als 30% erhöhen, da die Maschine kontinuierlich laufen kann, auch in Pausen oder über Nacht. Dies führt zu besser vorhersehbaren Durchlaufzeiten und stabilen Kosten für unsere Kunden. Außerdem werden die Schwankungen, die beim manuellen Beladen auftreten können, eliminiert, so dass jedes Teil mit perfekter Konsistenz in das Futter eingesetzt wird.

In-Process-Messung und -Anpassung

Moderne CNC-Drehmaschinen können mit Messtastern ausgestattet werden, die ein Teil messen während es befindet sich noch in der Maschine. Wenn ein Maß von der Spezifikation abweicht, kann die Maschinensteuerung automatisch die Werkzeugkorrekturen anpassen, um sie beim nächsten Teil zu korrigieren. Dieser proaktive Ansatz für die Qualitätskontrolle ist ein entscheidender Vorteil. Er reduziert die Ausschussrate und die Notwendigkeit umfangreicher Nachkontrollen drastisch, was sich direkt in Kosteneinsparungen und schnelleren Lieferzeiten niederschlägt. Diese Integration von Maschinen und Datennetzen bildet das Rückgrat der modernen intelligenten Fabriken, die oft als Cyber-physische Systeme7.

| Merkmal | Traditionelle Zerspanung | Automatisierte Bearbeitung |

|---|---|---|

| Betriebszeit der Maschine | Abhängig von der Verfügbarkeit des Betreibers | Betrieb bis zu 24/7 möglich |

| Teil Laden | Handbuch, Potenzial für Inkonsistenz | Robotisch, hochgradig konsistent |

| Qualitätskontrolle | Kontrolle nach der Verarbeitung | Laufende Anpassungen in Echtzeit |

| Ideale Chargengröße | Mittleres bis hohes Volumen | Effizient für kleine und große Mengen |

Dieser Grad der Automatisierung gewährleistet, dass die cnc-Drehbearbeitung Prozess ist nicht nur effizient, sondern auch unglaublich zuverlässig und bildet eine stabile Grundlage für Ihre Lieferkette.

Über die Automatisierung und unmittelbare Qualitätskontrolle hinaus geht es bei der nächsten Stufe darum, eine vollständige digitale Geschichte für jedes produzierte Bauteil zu erstellen. Hier kommen Technologien wie digitale Zwillinge und fortschrittliche Datenanalyse ins Spiel, die ein noch nie dagewesenes Maß an Rückverfolgbarkeit und Prozessoptimierung bieten.

Integration des digitalen Zwillings für vollständige Rückverfolgbarkeit

Das Konzept des digitalen Zwillings ist eine der spannendsten Entwicklungen für die industrielle Fertigung. Es ist mehr als nur ein 3D-Modell; es ist eine dynamische, virtuelle Nachbildung des gesamten Bearbeitungsprozesses.

Was ist ein digitaler Zwilling?

Stellen Sie sich ein virtuelles Armaturenbrett vor, das eine bestimmte CNC-Drehmaschine in unserer Werkstatt in Echtzeit widerspiegelt. Dieser digitale Zwilling zeigt nicht nur den aktuellen Status der Maschine, sondern simuliert auch den gesamten Werkzeugweg, verfolgt den Werkzeugverschleiß und überwacht Temperaturen und Vibrationen. Für den Kunden bedeutet dies, dass wir eine virtuelle Simulation des Produktionsablaufs für Ihr Teil durchführen können, bevor ein einziges Stück Metall geschnitten wird. So können wir potenzielle Probleme erkennen, die Zykluszeiten optimieren und sicherstellen, dass der Prozess vom ersten Teil an stabil ist.

Vorteile für industrielle Einkäufer

Die Vorteile liegen auf der Hand. Erstens bietet es eine vollständige Rückverfolgbarkeit. Jeder Parameter aus der Produktion Ihres Teils wird aufgezeichnet und mit der jeweiligen Komponente oder Charge verknüpft. Wenn Jahre später ein Qualitätsproblem auftritt, können wir die gesamte digitale Historie abrufen. Zweitens ermöglicht es eine vorausschauende Wartung. Der digitale Zwilling kann vorhersagen, wann ein Werkzeug ausfällt oder eine Maschine gewartet werden muss, und verhindert so unerwartete Ausfallzeiten, die Ihren Auftrag verzögern könnten.

| Aspekt | Konventionelles Verfahren | Digitaler Zwilling als Prozess |

|---|---|---|

| Prozessplanung | Auf der Grundlage von Erfahrungen und Testläufen | Optimiert durch virtuelle Simulation |

| Wartung | Reaktiv oder geplant | Prädiktiv und zustandsorientiert |

| Rückverfolgbarkeit | Papierbasierte oder fragmentierte Daten | Vollständige, integrierte digitale Akte |

| Problemlösung | Post-mortem-Analyse | Echtzeit-Diagnose und historische Daten |

Bei einer unserer früheren Untersuchungen mit einem Kunden aus der Luft- und Raumfahrtbranche haben wir eine Prozesssimulation verwendet, um die Werkzeugwege für ein komplexes Bauteil aus einer zähen Legierung zu verfeinern. Dieses digitale Workshopping sparte schätzungsweise 40 Stunden für Versuch und Irrtum an der Maschine, so dass die kritischen Teile schneller in Produktion gehen konnten. Die Integration dieser digitalen Werkzeuge in cnc-Drehbearbeitung verändert die Beziehung zwischen Lieferanten und Kunden grundlegend und führt sie zu einer transparenteren und kooperativen Partnerschaft.

Die Zukunft der CNC-Drehbearbeitung wird durch intelligentere, stärker vernetzte Prozesse bestimmt. Automatisierung und Echtzeitüberwachung sorgen für unmittelbare Effizienz- und Qualitätssteigerungen, während digitale Zwillinge ein neues Maß an Rückverfolgbarkeit und Vorhersagekraft bieten und so eine zuverlässigere und innovativere Fertigungspartnerschaft für industrielle Abnehmer gewährleisten.

Einwandfreie CNC-Drehbearbeitung mit PTSMAKE

Sind Sie bereit für fehlerfreie CNC-Drehteile und nahtlose Beschaffung? Gehen Sie eine Partnerschaft mit PTSMAKE ein, um Ihre schwierigsten Herausforderungen in der Präzisionsfertigung zu lösen. Senden Sie uns jetzt Ihre Anfrage - erleben Sie einen reaktionsschnellen Service, pünktliche Lieferung und gleichbleibende Qualität vom Prototyp bis zur Produktion - starten Sie Ihr Projekt noch heute!

Erfahren Sie, wie wichtig die Minimierung des Rundlaufs für die Leistung und Lebensdauer Ihrer Präzisionskomponenten ist. ↩

In unserem Leitfaden erfahren Sie, wie sich diese mikroskopisch kleinen Erhebungen und Vertiefungen auf einer Oberfläche auf die Funktion eines Teils, die Reibung und den Verschleiß auswirken. ↩

Erfahren Sie, was ein Bericht über die Erstmusterprüfung enthält, um zu gewährleisten, dass Ihr erster Produktionslauf alle Spezifikationen erfüllt. ↩

Verstehen Sie, wie sich diese kritische geometrische Toleranz auf die Rotationsgenauigkeit auswirkt, und lernen Sie Konstruktionsstrategien, um sie effektiv zu kontrollieren. ↩

Erfahren Sie, wie die Überbrückung dieser Wissenslücke mit Ihrem Lieferanten zu besseren Ergebnissen und weniger Produktionsfehlern führt. ↩

Verstehen Sie diese Handelsbedingungen, um die Verantwortlichkeiten zu klären und unerwartete Kosten bei Ihren internationalen Sendungen zu vermeiden. ↩

Erfahren Sie, wie diese integrierten rechnerischen und physikalischen Komponenten die Effizienz und Kontrolle in modernen intelligenten Fabriken neu definieren. ↩