Sie versuchen, komplexe Teile mit engen Toleranzen zu fertigen, aber die herkömmliche 3-Achsen-CNC-Bearbeitung greift zu kurz. Mehrere Aufspannungen bedeuten längere Vorlaufzeiten, höhere Kosten und Qualitätsschwankungen, die Ihre Projekte gefährden.

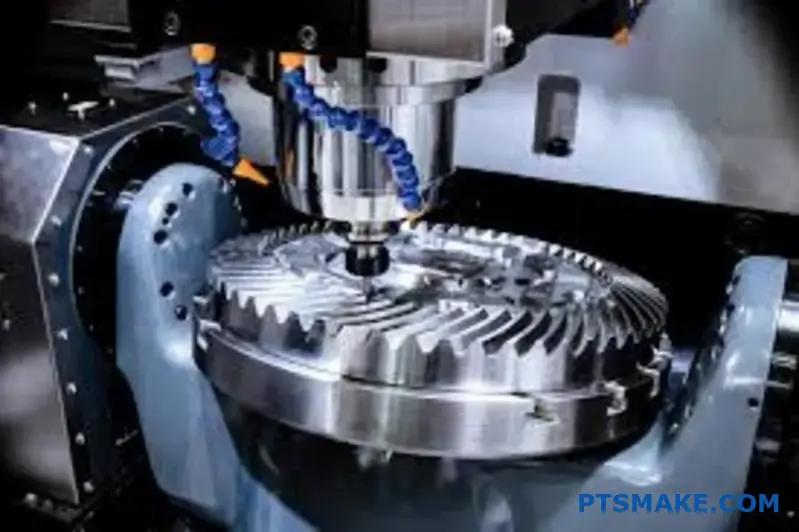

Die 5-Achsen-CNC-Bearbeitung ermöglicht die gleichzeitige Bewegung in fünf verschiedenen Achsen, so dass Hersteller komplexe Geometrien mit höherer Präzision, kürzeren Vorlaufzeiten und geringeren Kosten im Vergleich zu herkömmlichen 3-Achsen-Verfahren herstellen können.

Ich habe mit zahllosen Beschaffungsmanagern und Ingenieuren zusammengearbeitet, die mit der gleichen Herausforderung zu kämpfen haben: eine Fertigungslösung zu finden, die sowohl Präzision als auch Effizienz für komplexe Teile bietet. Der Unterschied zwischen Erfolg und kostspieligen Verzögerungen liegt oft in der Wahl des richtigen Bearbeitungsansatzes. Lassen Sie mich Ihnen genau erklären, wie die 5-Achsen-CNC-Bearbeitung diese Herausforderungen löst und warum sie der entscheidende Faktor für Ihr nächstes Projekt sein könnte.

Was zeichnet die 5-Achsen-CNC-Bearbeitung aus?

Haben Sie schon einmal ein Teil mit komplexen Kurven und Hinterschneidungen entworfen und dann festgestellt, dass herkömmliche Fertigungsmethoden mehrere, kostspielige Einrichtungsvorgänge erfordern, die die Genauigkeit beeinträchtigen?

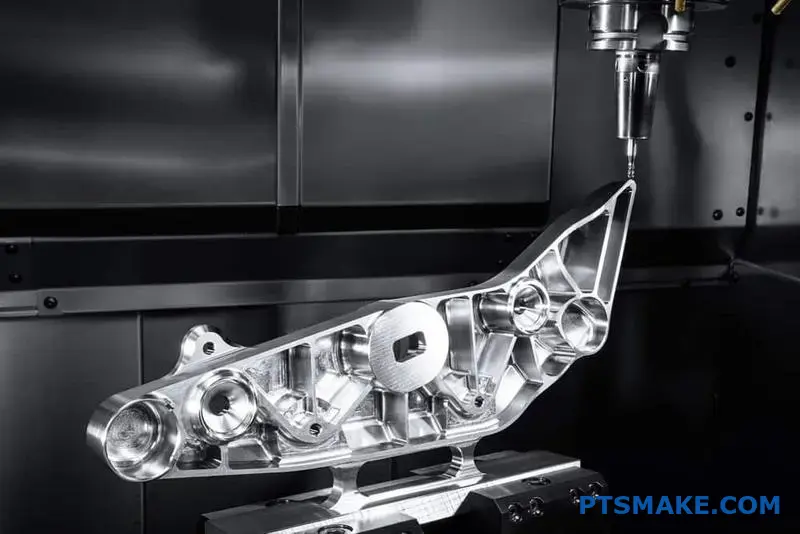

Die 5-Achsen-CNC-Bearbeitung zeichnet sich dadurch aus, dass ein Teil oder ein Schneidwerkzeug gleichzeitig in fünf verschiedenen Achsen bewegt wird. Diese Fähigkeit ermöglicht die Erstellung unglaublich komplexer Geometrien in einer einzigen Aufspannung und verbessert die Präzision, Effizienz und Designfreiheit im Vergleich zu herkömmlichen 3-Achsen-Methoden drastisch.

Jenseits von X, Y und Z: Einführung in die Rotation

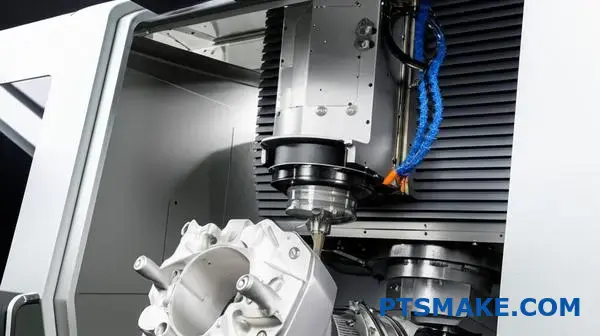

Herkömmliche 3-Achsen-CNC-Maschinen arbeiten nach einem einfachen Prinzip, bei dem das Schneidwerkzeug entlang der X-, Y- und Z-Achse bewegt wird. Dieser Ansatz ist zwar für einfachere, prismatische Teile effektiv, greift aber zu kurz, wenn es um Komponenten mit tiefen Hohlräumen oder komplexen Kurven geht. Hier ändert die 5-Achsen-Bearbeitung das Spiel grundlegend. Es kommen zwei Rotationsachsen hinzu, in der Regel die A- und B-Achse, die sich um die X- bzw. Y-Achse drehen. Dadurch kann das Schneidwerkzeug das Werkstück aus praktisch jedem Winkel anfahren.

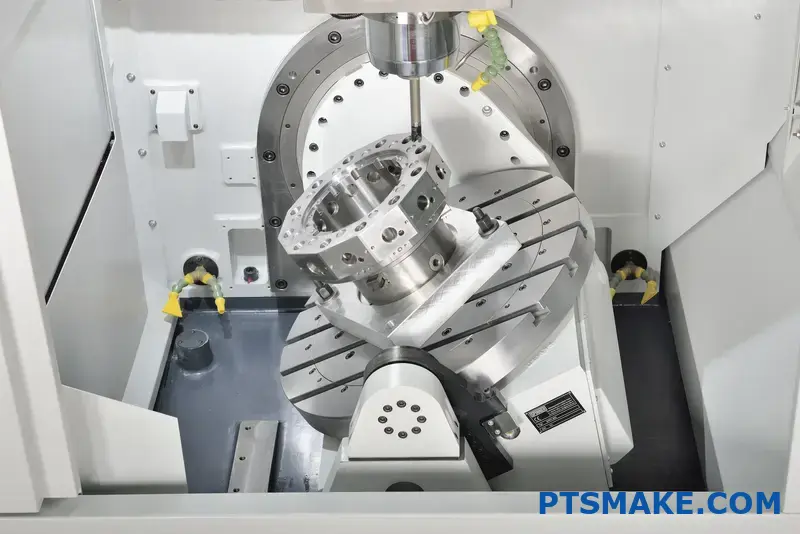

Der Vorteil der einmaligen Einrichtung

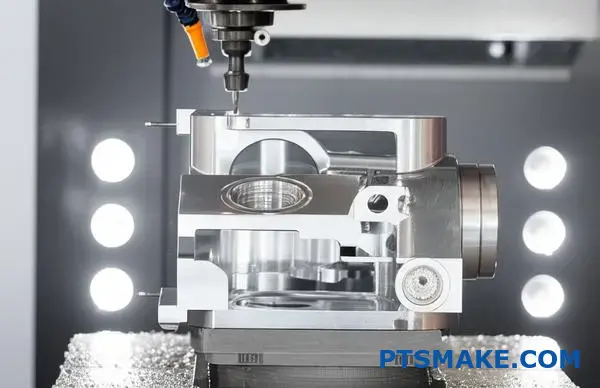

Der wichtigste betriebliche Unterschied ist die Möglichkeit, ein komplexes Teil in einer einzigen Aufspannung zu bearbeiten. Bei einer 3-Achsen-Maschine müsste der Bediener bei einem Teil mit Merkmalen auf mehreren Flächen die Maschine anhalten, das Werkstück aus der Aufspannung nehmen, es manuell in einer neuen Ausrichtung neu aufspannen und dann die Maschine neu kalibrieren. Jede neue Einstellung birgt das Potenzial für menschliche Fehler, die zu leichten Ausrichtungsfehlern führen, die sich häufen und die Toleranz des fertigen Teils beeinträchtigen können. Bei unseren früheren Projekten bei PTSMAKE haben wir gesehen, wie die Beseitigung dieser zusätzlichen Schritte nicht nur die Produktion beschleunigt, sondern auch die Konsistenz von Teil zu Teil deutlich erhöht. Die Maschine behält einen konstanten Referenzpunkt bei und stellt so sicher, dass jedes Merkmal im Verhältnis zu den anderen perfekt ausgerichtet ist. Eine kürzere, effizientere Werkzeugweg1 bedeutet weniger Verschleiß an den Werkzeugen und eine bessere Oberflächenqualität.

| Merkmal | 3-Achsen-CNC-Bearbeitung | 5-Achsen-CNC-Bearbeitung |

|---|---|---|

| Bewegung | Lineare Achsen X, Y, Z | X, Y, Z Linearachsen + 2 Rotationsachsen |

| Einstellungen | Mehrere Aufbauten für komplexe Teile | Einmalige Einrichtung für die meisten komplexen Teile |

| Geometrie | Am besten für prismatische, einfachere Teile | Ideal für komplexe Kurven und Konturen |

| Genauigkeit | Gut, aber es besteht die Gefahr von Fehlern bei der Wiederbefestigung | Überlegen, da einmalig eingerichtet |

Warum dies für fortschrittliche Technik wichtig ist

Die Vorteile der 5-Achsen-CNC-Bearbeitung gehen weit über die betriebliche Effizienz hinaus; sie geben Ingenieuren und Designern die Möglichkeit, Innovationen zu entwickeln. Wenn Sie nicht durch die Fertigungsbeschränkungen von 3-Achsen-Maschinen eingeschränkt sind, können Sie Teile entwerfen, die stärker, leichter und organischer geformt sind. Dies ist besonders in Branchen wichtig, in denen Leistung nicht verhandelbar ist.

Die Auswirkungen auf anspruchsvolle Branchen

In der Luft- und Raumfahrtindustrie zum Beispiel kommt es auf jedes Gramm an. Die 5-Achs-Bearbeitung ermöglicht die Herstellung monolithischer Teile - die Bearbeitung eines einzigen Materialblocks zu einem komplexen Bauteil, für das zuvor möglicherweise mehrere kleinere Teile zusammengesetzt werden mussten. Dadurch werden Schwachstellen wie Schweißnähte oder Befestigungselemente eliminiert, und das Ergebnis ist ein stärkeres, leichteres Endteil, z. B. ein Laufrad oder eine Turbinenschaufel mit optimierten aerodynamischen Oberflächen. Ähnlich verhält es sich im medizinischen Bereich: Maßgefertigte orthopädische Implantate müssen perfekt an die Anatomie des Patienten angepasst werden. Die Fähigkeit, komplexe, organische Formen mit hoher Präzision zu bearbeiten, macht die 5-Achsen-CNC-Bearbeitung zu einer unverzichtbaren Technologie für die Herstellung dieser lebensverändernden Geräte.

Vom Prototyp zur Produktion

Diese Technologie beschleunigt den gesamten Produktentwicklungszyklus. Wenn wir mit unseren Kunden an Prototypen arbeiten, können wir dank der 5-Achsen-Fähigkeiten ein funktionsfähiges, originalgetreues Modell in einem Bruchteil der Zeit herstellen, die wir mit mehreren Aufbauten benötigen würden. Das Design, das Sie erstellen, ist das Teil, das Sie erhalten, ohne Kompromisse. Dies ermöglicht schnellere Designiterationen und eine schnellere Markteinführung. Diese Fähigkeit stellt sicher, dass die endgültigen Produktionsteile, ob für die Robotik, die Automobilbranche oder die Unterhaltungselektronik, genau dem Entwurf entsprechen, ohne kostspielige Verzögerungen oder Qualitätsprobleme.

Die 5-Achsen-CNC-Bearbeitung verändert die Fertigung, indem sie Mehrachsenbewegungen in einer einzigen Aufspannung ermöglicht. Dies ermöglicht die Herstellung komplexer Teile mit unübertroffener Genauigkeit und Oberflächengüte, wodurch Ingenieure in fortschrittlichen Industrien in die Lage versetzt werden, den gesamten Weg vom innovativen Design zum marktreifen Produkt zu rationalisieren.

Wie reduziert die Ein-Rüst-Bearbeitung die Produktionszyklen?

Haben Sie ständig mit Projektverzögerungen zu kämpfen, die durch mehrfaches, zeitaufwändiges Einrichten von Maschinen verursacht werden? Der endlose Zyklus des Neupositionierens und Neueinrichtens von Teilen kann selbst die besten Produktionspläne schnell zum Scheitern bringen.

Die 5-Achsen-CNC-Bearbeitung revolutioniert diesen Prozess durch die Fertigung in einer Aufspannung oder "Done-in-One". Durch die Bearbeitung komplexer Formen in einer einzigen Aufspannung entfallen die mit der manuellen Neupositionierung verbundenen Stillstandszeiten, was den gesamten Produktionszyklus drastisch verkürzt und eine schnellere und zuverlässigere Lieferung gewährleistet.

Der Hauptvorteil der 5-Achsen-Technologie bei der Beschleunigung der Produktion liegt in ihrer Fähigkeit, die nicht wertschöpfende Zeit zu minimieren. Bei der herkömmlichen 3-Achsen-Bearbeitung kann ein komplexes Teil sechs oder mehr separate Aufspannungen erfordern, um jede Fläche zu bearbeiten. Bei jedem Einrichten muss die Maschine angehalten, das Teil manuell ausgespannt, eine neue Vorrichtung erstellt, das Teil erneut eingespannt und der Startpunkt der Maschine neu kalibriert werden. Dieser Prozess ist nicht nur langsam, sondern birgt auch ein hohes Risiko menschlicher Fehler bei jeder einzelnen Berührung.

Das "Done-in-One"-Prinzip

Die 5-Achsen-Bearbeitung verändert das Spiel völlig. Die beiden zusätzlichen Rotationsachsen der Maschine (A- und B-Achse) schwenken das Werkstück oder das Schneidwerkzeug und ermöglichen den Zugang zu fünf Seiten des Werkstücks in einer einzigen Aufspannung. Dies bedeutet, dass der gesamte Bearbeitungsprozess eines komplexen Teils oft ohne manuelle Eingriffe abgeschlossen werden kann, sobald der Zyklus beginnt. Die Maschine Kinematische Kette2 ermöglicht diese koordinierte, mehrachsige Bewegung, die aus einer Reihe von unzusammenhängenden Schritten einen einzigen fließenden Vorgang macht.

Vergleich der Einrichtungszeit: 3-Achsen vs. 5-Achsen

Bei unserer Arbeit bei PTSMAKE haben wir den Unterschied aus erster Hand erfahren. Vergleichen wir den Prozess für ein mäßig komplexes Bauteil.

| Prozess-Schritt | Traditionelle 3-Achsen | 5-Achsen-CNC-Bearbeitung |

|---|---|---|

| Erstmalige Einrichtung | 45 Minuten | 60 Minuten |

| Nachfolgende Setups | 4 x 30 Minuten = 120 Minuten | 0 Minuten |

| Gesamte Einrichtungszeit | 165 Minuten | 60 Minuten |

| Risiko eines Fehlers | Hoch (mehrfache Neukalibrierungen) | Niedrig (einmalige Kalibrierung) |

Wie die Tabelle zeigt, ist die erste 5-Achsen-Rüstung zwar etwas aufwändiger, aber dafür entfällt der Zeitaufwand für alle weiteren Rüstvorgänge vollständig. Diese Zeitersparnis summiert sich erheblich und verkürzt die Gesamtdurchlaufzeit um Stunden oder sogar Tage.

Die 5-Achs-Bearbeitung reduziert nicht nur die Rüstzeiten, sondern verkürzt auch die Durchlaufzeiten, indem sie andere kritische Bereiche des Produktionsablaufs optimiert. Sie rationalisiert den gesamten Prozess von der Programmierung bis zur Endkontrolle und schafft eine effizientere und berechenbarere Fertigungsumgebung.

Reduzierte Komplexität von Werkzeugen und Vorrichtungen

Bei der 3-Achsen-Bearbeitung erfordert jede neue Ausrichtung des Teils oft eine einzigartige, maßgeschneiderte Vorrichtung, um es sicher zu halten. Die Entwicklung und Herstellung dieser Spannvorrichtungen erhöht den Zeit- und Kostenaufwand für ein Projekt erheblich, bevor auch nur ein einziger Span geschnitten wird. Die 5-Achsen-Bearbeitung ermöglicht jedoch oft viel einfachere Lösungen für die Werkstückspannung. Da die Maschine das Teil selbst ausrichten kann, reicht oft ein einziger, vielseitiger Schraubstock oder eine einfache Spannplatte aus. Dadurch entfällt die mit der Entwicklung von Spannvorrichtungen verbundene Vorlaufzeit vor der Produktion".

Erhöhte Genauigkeit führt zu weniger Nacharbeit

Jedes Mal, wenn ein Teil ausgespannt und neu positioniert wird, steigt das Fehlerpotenzial. Selbst die kleinste Fehlausrichtung kann dazu führen, dass Merkmale außerhalb der Toleranz liegen, was kostspielige und zeitraubende Nacharbeiten oder im schlimmsten Fall Ausschuss zur Folge hat. Diese unerwarteten Verzögerungen sind eine der Hauptursachen für nicht eingehaltene Fristen.

Die kumulative Wirkung von Fehlern

| Anzahl der Setups | Potenzial für Positionsfehler | Auswirkungen auf die Vorlaufzeit |

|---|---|---|

| 1 (5-Achsen) | Minimal | Vernachlässigbar |

| 3 (3-Achsen) | Mäßig | Potenzial für kleinere Nacharbeiten |

| 6+ (3-Achsen) | Hoch | Hohe Wahrscheinlichkeit von Nacharbeit/Ausschuß |

Durch die Fertigstellung des Teils in einer einzigen Aufspannung wird bei der 5-Achsen-CNC-Bearbeitung ein einziger Referenzpunkt für alle Merkmale beibehalten. Diese inhärente Genauigkeit verringert die Wahrscheinlichkeit von Fehlern erheblich und stellt sicher, dass die Teile gleich beim ersten Mal korrekt gefertigt werden. Für Beschaffungsmanager wie Matthew bedeutet dies eine größere Zuverlässigkeit und Sicherheit bei der Einhaltung von Projektterminen. Wir bei PTSMAKE helfen unseren Kunden auf diese Weise, mit maximaler Geschwindigkeit und minimaler Reibung vom Prototyp zur Produktion zu gelangen.

Kurz gesagt, die 5-Achsen-CNC-Bearbeitung beschleunigt die Produktion, indem sie eine "Done-in-One"-Fertigung ermöglicht. Dieser Ansatz mit nur einer Aufspannung macht manuelles Neupositionieren überflüssig, vereinfacht den Bedarf an Vorrichtungen und verbessert die Genauigkeit, um Nacharbeit zu minimieren, was zu deutlich kürzeren und zuverlässigeren Lieferzeiten für komplexe Teile führt.

Gewährleistung einer gleichbleibenden Qualität und enger Toleranzen.

Haben Sie schon einmal erlebt, dass ein kritisches Bauteil aufgrund einer geringfügigen Toleranzabweichung nicht geprüft wurde? Ein einziger Rückschlag kann Ihren gesamten Produktionsplan verzögern und Ihr Budget belasten.

Die 5-Achsen-CNC-Bearbeitung sorgt für gleichbleibende Qualität, indem sie die Einrichtzeiten minimiert und damit das Potenzial für kumulative Fehler drastisch reduziert. Die Fähigkeit, kürzere, steifere Werkzeuge zu verwenden und das Werkstück aus optimalen Winkeln anzufahren, sorgt für überragende Genauigkeit, Wiederholbarkeit und Oberflächengüte bei anspruchsvollen Teilen.

Die Säulen der Präzision: Genauigkeit und Reproduzierbarkeit

Der Hauptgrund für die hohe Qualität der 5-Achsen-CNC-Bearbeitung ist ihre Fähigkeit, komplexe Formen in einer einzigen Aufspannung zu bearbeiten. Bei der herkömmlichen 3-Achsen-Bearbeitung muss der Bediener bei einem Teil mit Merkmalen auf mehreren Seiten die Maschine anhalten, das Teil aus der Aufspannung nehmen, es drehen und dann für den nächsten Arbeitsgang sorgfältig neu ausrichten. Jeder dieser Schritte birgt ein kleines, aber bedeutendes Fehlerrisiko. Bei drei, vier oder sogar fünf Aufspannungen summieren sich diese winzigen Fehler und können dazu führen, dass ein Teil aus der vorgegebenen Toleranz gerät.

Bei PTSMAKE nutzen wir den "One-and-done"-Ansatz der 5-Achsen-Bearbeitung, um diesen kumulativen Fehler zu eliminieren. Durch die Beibehaltung eines einzigen Referenzpunktes stellen wir sicher, dass jedes Merkmal in präziser Beziehung zu den anderen bearbeitet wird. Dies ist von grundlegender Bedeutung, um die engen Toleranzen zu erreichen, die in Branchen wie der Luft- und Raumfahrt und der Medizintechnik erforderlich sind. Dieses Prinzip der einmaligen Einrichtung ist auch der Schlüssel zu einer unerschütterlichen Wiederholgenauigkeit über einen gesamten Produktionslauf. Da der Prozess automatisiert ist und eine manuelle Nachrüstung entfällt, ist das erste Teil praktisch identisch mit dem hundertsten. Die Maschinenkalibrierung und nicht der Eingriff des Bedieners ist der wichtigste Faktor für die Konsistenz. Unsere Investition in Maschinen mit fortschrittlichen Volumetrische Kompensation3 ermöglicht es uns, dieses hohe Maß an Präzision über die Zeit beizubehalten.

| Merkmal | 3-Achsen-Bearbeitung | 5-Achsen-CNC-Bearbeitung |

|---|---|---|

| Aufbauten für komplexe Teile | Mehrere (3-5+) | Single (oder zwei) |

| Primäre Fehlerquelle | Kumulierter Fehler durch Neufixierung | Minimiert; hauptsächlich Maschinenkalibrierung |

| Konsistenz von Teil zu Teil | Niedriger; bedienerabhängig | Höher; maschinengesteuert |

| Ideal für... | Einfachere Geometrien | Komplexe, hochtolerante Teile |

Diese Tabelle zeigt deutlich, warum bei kritischen Bauteilen die 5-Achsen-Technologie nicht nur eine Option, sondern eine Notwendigkeit ist, um die Qualität zu gewährleisten.

Erzielen makelloser Oberflächen und komplexer Geometrien

Abgesehen von der Genauigkeit ist die Oberflächenbeschaffenheit eines Teils oft eine entscheidende technische Anforderung, nicht nur eine ästhetische. Eine glatte, makellose Oberfläche kann für die Abdichtung, die Verringerung der Reibung oder die Verbesserung der Ermüdungsfestigkeit entscheidend sein. Dies ist ein weiterer Bereich, in dem sich die 5-Achsen-CNC-Bearbeitung auszeichnet.

Der Vorteil eines optimalen Werkzeugeinsatzes

Eine 5-Achsen-Maschine kann das Werkzeug kippen oder das Werkstück drehen, um einen perfekten Winkel zwischen dem Fräser und der Oberfläche des Werkstücks einzuhalten. Dadurch können wir die Seite des Werkzeugs zum Fräsen verwenden und nicht nur die Spitze. Diese Technik, die manchmal auch als Flankenfräsen bezeichnet wird, führt zu einer deutlich besseren Oberflächengüte, da sie die Höckerabdrücke beseitigt, die häufig von Kugelkopffräsern bei 3-Achsen-Bearbeitungen hinterlassen werden. Nach unserer Erfahrung bei PTSMAKE kann diese Fähigkeit die Notwendigkeit von sekundären Nachbearbeitungsvorgängen wie Polieren reduzieren oder sogar eliminieren, was sowohl Zeit als auch Kosten spart.

Kürzere Werkzeuge bedeuten höhere Steifigkeit

Um tiefe Taschen oder verwinkelte Merkmale auf einer 3-Achsen-Maschine zu erreichen, müssen Sie oft sehr lange, schlanke Werkzeuge verwenden. Diese Werkzeuge sind anfällig für Vibrationen und Durchbiegung, was sich sowohl auf die Genauigkeit als auch auf die Oberflächengüte negativ auswirkt. Bei der 5-Achsen-Bewegung können wir den Kopf oder das Teil selbst neigen, wodurch wir viel kürzere, steifere Werkzeuge verwenden können, um die gleichen Bereiche zu erreichen. Ein kürzeres Werkzeug ist von Natur aus stabiler. Diese Stabilität führt direkt zu saubereren Schnitten, schärferen Ecken und der Möglichkeit, engere Toleranzen bei komplexen Teilen einzuhalten, was für viele unserer Kunden nicht verhandelbar ist.

Die 5-Achsen-CNC-Bearbeitung sorgt für höchste Qualität, da sie die Einrichtzeiten reduziert und so die Genauigkeit und Wiederholbarkeit erhöht. Durch die Ermöglichung optimaler Werkzeugwinkel und den Einsatz kürzerer, steiferer Werkzeuge wird außerdem eine feinere Oberflächengüte erzielt, die die in kritischen Fertigungsindustrien geforderten engen Toleranzen konsequent einhält.

Kosteneffizienz: Senkung der Gesamtproduktionskosten.

Haben Sie schon einmal eine Endabrechnung geprüft und sich über die hohen Arbeits- und Werkzeugkosten gewundert, selbst für ein scheinbar einfaches Bauteil?

Der wichtigste finanzielle Vorteil der 5-Achsen-CNC-Bearbeitung liegt in der Senkung der Gesamtfertigungskosten. Sie erreicht dies durch eine drastische Verringerung der Anzahl der Aufspannungen, eine Vereinfachung der Vorrichtungsanforderungen und eine Optimierung des Materialabtrags, was zu erheblichen Einsparungen bei den Arbeits- und Werkzeugkosten führt und einen klaren ROI ermöglicht.

Die unmittelbarste Kosteneinsparung bei der 5-Achsen-Bearbeitung ergibt sich aus der Konsolidierung der Arbeitsgänge. Die herkömmliche Fertigung, die oft auf 3-Achsen-Maschinen beruht, erfordert mehrere Aufspannungen, um auf verschiedene Flächen eines komplexen Teils zuzugreifen. Jedes Mal, wenn ein Teil neu positioniert werden muss, fallen Kosten an. Sie zahlen für die Zeit, die der Bediener benötigt, um die Maschine anzuhalten, das Teil aus der Aufspannung zu nehmen, eine neue Vorrichtung einzurichten und den Nullpunkt der Maschine neu zu kalibrieren. Dieser Prozess ist nicht nur zeitaufwändig, sondern birgt auch ein höheres Fehlerrisiko bei jeder Neueinrichtung.

Mit der 5-Achsen-CNC-Bearbeitung können wir oft fünf der sechs Seiten eines Teils in einer einzigen Aufspannung bearbeiten. Dieser "done-in-one"-Ansatz ist ein entscheidender Faktor für die Kosteneffizienz.

Weniger Rüstvorgänge, geringere Arbeitskosten

Stellen Sie sich das so vor: Ein komplexes Teil, das auf einer 3-Achsen-Maschine vier separate Aufspannungen erfordern würde, kann auf einer 5-Achsen-Maschine in nur einer Aufspannung fertiggestellt werden. Dank der Fähigkeit der Maschine, das Werkstück oder das Schneidwerkzeug zu kippen, muss das Teil nicht mehr manuell neu ausgerichtet werden. Dies führt direkt zu weniger Arbeitsstunden, die Ihrem Projekt in Rechnung gestellt werden. Außerdem verbessern weniger Rüstvorgänge die Gesamt volumetrische Genauigkeit4 des endgültigen Bauteils, da das Teil während des Großteils des Bearbeitungsprozesses in einer einzigen, stabilen Position verbleibt.

Vereinfachte Befestigung

Weniger Rüstvorgänge bedeuten auch weniger Investitionen in komplexe, kundenspezifische Vorrichtungen. Für einen 3-Achsen-Prozess, der mehrere Arbeitsgänge umfasst, benötigen Sie möglicherweise mehrere verschiedene Vorrichtungen, von denen jede das Teil in einer bestimmten Ausrichtung halten soll. Diese kundenspezifischen Vorrichtungen erhöhen die Werkzeugkosten. Im Gegensatz dazu ist für eine 5-Achsen-Bearbeitung oft nur eine einzige, oft einfachere Vorrichtung erforderlich, was sowohl die Kosten als auch die Vorlaufzeit für die Werkzeugherstellung reduziert.

| Aspekt | 3-Achsen-Bearbeitung | 5-Achsen-Bearbeitung | Auswirkungen auf die Gesamtkosten |

|---|---|---|---|

| Setups für komplexe Teile | 3-5 Aufstellungen | 1-2 Aufstellungen | Erheblich reduzierter Arbeitsaufwand |

| Vorrichtungen erforderlich | Mehrere kundenspezifische Vorrichtungen | Eine einfache Halterung | Geringere Ausgaben für Werkzeuge |

| Intervention des Betreibers | Hoch (für jede Einstellung) | Gering (hauptsächlich Überwachung) | Geringeres Risiko und niedrigere Arbeitskosten |

| Vorlaufzeit | Länger | Kürzere | Schnelleres Time-to-Market |

Abgesehen von den Rüstvorgängen verändert die 5-Achsen-Technologie grundlegend die Art und Weise, wie wir Material abtragen, was zu weiteren Einsparungen bei Werkzeugen und Zeit führt. Die Möglichkeit, den Winkel des Werkzeugs im Verhältnis zur Werkstückoberfläche zu steuern, bietet erhebliche Vorteile, die mit einem festen 3-Achsen-Ansatz nicht möglich sind. Diese Optimierung wirkt sich direkt auf die Zykluszeit und die Langlebigkeit Ihrer Schneidwerkzeuge aus, die beide entscheidende Komponenten der gesamten Herstellungskosten sind.

Optimierte Werkzeugwege und Werkzeugstandzeiten

Bei der 5-Achs-Bearbeitung können wir den Winkel des Werkzeugs kontinuierlich anpassen, um eine optimale Schnittposition zu erhalten. Dadurch können wir kürzere, steifere Schneidwerkzeuge verwenden. Ein kürzeres Werkzeug ist weniger anfällig für Vibrationen und Durchbiegung, was beim Tieftaschenfräsen auf 3-Achsen-Maschinen, wo lange, empfindliche Werkzeuge erforderlich sind, häufig der Fall ist. Weniger Vibrationen bedeuten, dass wir die Schnittgeschwindigkeiten und Vorschübe erhöhen können, wodurch sich die Bearbeitungszeit für ein Merkmal drastisch verkürzt. Nach unserer Erfahrung bei PTSMAKE kann dies die Zykluszeiten bei geeigneten Komponenten um 20-30% verkürzen.

Diese verbesserte Stabilität verlängert auch die Lebensdauer der Schneidwerkzeuge. Durch die Aufrechterhaltung eines konstanten, optimalen Eingriffs in das Material verhindern wir übermäßigen Verschleiß. Das bedeutet, dass die Werkzeuge länger halten und im Laufe eines Produktionslaufs weniger ersetzt werden müssen, was die Gesamtkosten für die Werkzeuge senkt.

Hervorragende Oberflächengüte

Der optimierte Werkzeugwinkel führt auch zu einer besseren Oberflächengüte. Indem wir die Seite des Schneidwerkzeugs statt nur die Spitze verwenden (eine Technik, die als Spänefräsen bekannt ist), können wir in einem einzigen Durchgang glatte, fertige Oberflächen erzeugen. Dadurch können oft sekundäre Endbearbeitungen wie Schleifen oder manuelles Polieren vermieden werden, die arbeitsintensiv sind und erhebliche Kosten verursachen. Diese Fähigkeit ist besonders wertvoll für Teile mit komplex gekrümmten Oberflächen, wie z. B. Turbinenschaufeln oder medizinische Implantate, bei denen eine hochwertige Oberfläche von größter Bedeutung ist.

Die 5-Achsen-CNC-Bearbeitung steigert die Kosteneffizienz, indem sie die Rüstzeiten minimiert, was wiederum die Kosten für Personal und Vorrichtungen senkt. Weitere Kostensenkungen werden durch optimierte Werkzeugwege für einen schnelleren Materialabtrag, längere Werkzeugstandzeiten und bessere Oberflächengüten erzielt, die Nachbearbeitungen reduzieren.

Komplexe Teilegeometrien: Die Freiheit des Designs erschließen.

Wurden Ihre innovativsten Entwürfe jemals auf Eis gelegt, weil sie als "nicht herstellbar" angesehen wurden? Haben Sie es satt, Ihre Visionen den Beschränkungen der traditionellen Bearbeitungsmethoden unterzuordnen?

Die fünfachsige CNC-Bearbeitung durchbricht diese Grenzen. Da das Schneidwerkzeug in einer einzigen Aufspannung aus mehreren Winkeln an das Werkstück herangeführt werden kann, sind komplexe Merkmale wie Hinterschneidungen, abgewinkelte Bohrungen und komplizierte gekrümmte Oberflächen nicht nur möglich, sondern auch praktisch und mit außergewöhnlicher Präzision zu fertigen.

Die herkömmliche 3-Achsen-Bearbeitung arbeitet auf einer einfachen XYZ-Ebene, die für einfache Teile gut geeignet ist, aber bei wirklich komplexen Teilen nicht ausreicht. Hier kommen die fortschrittlichen Fähigkeiten der 5-Achsen-CNC-Bearbeitung voll zur Geltung und verwandeln konstruktive Herausforderungen in Fertigungserfolge. In vergangenen Projekten haben wir bei PTSMAKE viele Kunden bei diesem Übergang begleitet und sie in die Lage versetzt, Designs zu realisieren, die sie zuvor für unmöglich hielten.

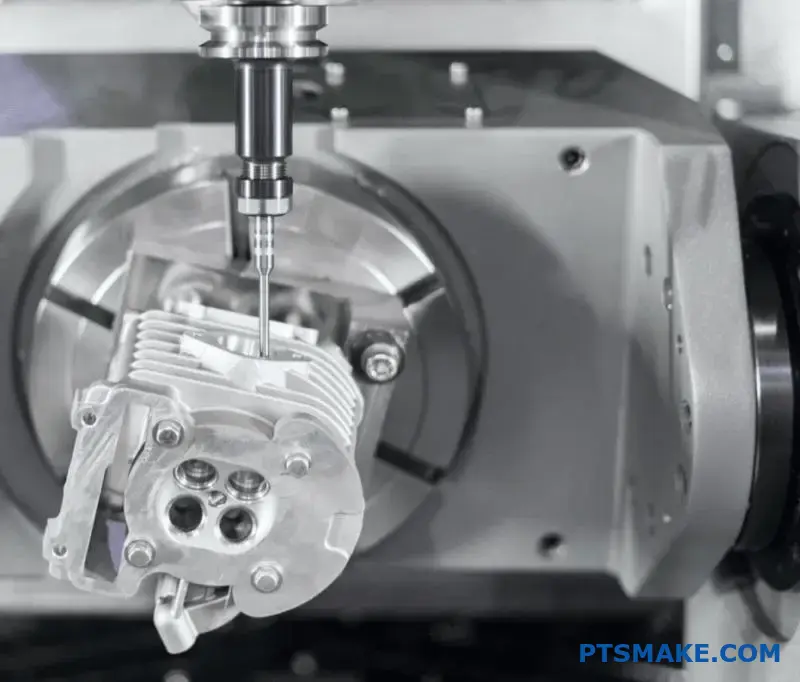

Hinterschneidungen und tiefe Kavitäten meistern

Hinterschneidungen sind Merkmale, die nicht mit einem einzigen Ansatz von oben nach unten bearbeitet werden können. Mit einer 3-Achsen-Maschine müssen sie oft durch Drehen des Werkstücks und mehrere Arbeitsgänge erzeugt werden, was das Risiko einer Fehlausrichtung birgt und die Produktionszeit erhöht. Eine 5-Achsen-Maschine löst dieses Problem auf elegante Weise, indem sie das Werkstück oder den Werkzeugkopf kippt, so dass der Fräser ohne neues Einrichten unter Vorsprünge und in tiefe, verwinkelte Hohlräume gelangen kann. Dieser Ansatz des einmaligen Aufspannens, ein Hauptvorteil der 5-Achsen-CNC-Bearbeitung, ist entscheidend für die Einhaltung enger Toleranzen bei Merkmalen, die relativ zueinander sind.

Präzision in verwinkelten Löchern und Durchlässen

Eine weitere häufige Hürde ist das Bohren von Löchern, die nicht senkrecht zu den Hauptflächen des Teils verlaufen. Herkömmliche Methoden können die Erstellung von speziellen Vorrichtungen erfordern, um das Teil im richtigen Winkel zu halten - ein kostspieliger und zeitaufwändiger Prozess.

Hier ist ein Vergleich auf der Grundlage unserer Projekterfahrung:

| Merkmal | 3-Achsen-Bearbeitung | 5-Achsen-CNC-Bearbeitung |

|---|---|---|

| Einrichtung | Erfordert benutzerdefinierte Vorrichtungen oder mehrere Aufstellungen | Einzelnes Setup |

| Genauigkeit | Anfällig für kumulative Fehler | Hohe Präzision und Wiederholbarkeit |

| Zykluszeit | Länger durch manuellen Eingriff | Erheblich schneller |

| Kosten | Höhere Werkzeug- und Arbeitskosten | Niedrigere Gesamtkosten für komplexe Teile |

Mit der 5-Achsen-Technologie richtet die Maschine das Teil oder Werkzeug einfach auf den genauen Winkel aus und bohrt das Loch. Dabei geht es nicht nur um Effizienz, sondern auch darum, eine Genauigkeit zu erreichen, die durch ständiges Nachspannen nur schwer zu erreichen ist. Dieser Prozess, bekannt als Simultane 5-Achsen-Bearbeitung5ist von grundlegender Bedeutung für Bauteile mit komplexen internen Flüssigkeits- oder Gasdurchlässen, wie sie in der Luft- und Raumfahrt und in medizinischen Geräten vorkommen.

Die Freiheit, die die 5-Achsen-Technologie bietet, geht über das Erreichen schwieriger Stellen hinaus; sie verändert grundlegend die Art und Weise, wie Designer über Form und Funktion nachdenken können. Sie fördert den Übergang vom Design für die Herstellbarkeit zur Herstellung für eine optimale Designleistung. Für die Kunden, mit denen wir bei PTSMAKE zusammenarbeiten, hat sich diese Fähigkeit als entscheidender Faktor erwiesen, insbesondere in den Bereichen Robotik und Automobilbau, wo Leistung und Gewicht von entscheidender Bedeutung sind.

Organische Kurven und makellose Oberflächen erzielen

Die Herstellung glatter, kontinuierlich gekrümmter Oberflächen - oft als organische oder biomimetische Formen bezeichnet - stellt eine große Herausforderung für 3-Achsen-Maschinen dar. Sie nähern sich den Kurven an, indem sie eine Reihe von winzigen, geradlinigen Schnitten ausführen, die eine abgestufte oder "gezackte" Oberfläche hinterlassen können, die aufwendiges manuelles Polieren erfordert. Im Gegensatz dazu ermöglicht die 5-Achsen-Bearbeitung, dass das Werkzeug einen konstanten, tangentialen Kontaktpunkt mit der Oberfläche hat.

Der tangentiale Vorteil

Dieser kontinuierliche Werkzeugeingriff führt zu einer hervorragenden Oberflächengüte direkt auf der Maschine. Es ermöglicht die Herstellung von Komponenten, die nicht nur ästhetisch ansprechend, sondern auch funktional überlegen sind, wie z. B.:

- Aerodynamische Oberflächen: Turbinenschaufeln, Laufräder und Karosserieteile.

- Ergonomische Formen: Medizinische Implantate, maßgefertigte Prothesen und leistungsstarke Verbraucherprodukte.

Die Macht der Teilkonsolidierung

Einer der vielleicht größten Vorteile ist die Möglichkeit, mehrere, einfachere Komponenten zu einem einzigen, komplexen Teil zusammenzufassen. Anstatt mehrere Einzelteile zu entwerfen, herzustellen und zu montieren, kann ein Ingenieur eine einzige integrierte Komponente entwerfen.

| Aspekt | Mehrteilige Montage | Konsolidiertes 5-Achsen-Teil |

|---|---|---|

| Anzahl der Teile | Hoch | Einzelteil |

| Montage | Erforderlich, mit zusätzlichem Zeit- und Arbeitsaufwand | Keine |

| Stärke | Schwächer durch Fugen und Verbindungselemente | Inhärent stärkere, monolithische Struktur |

| Gewicht | Schwerer | Feuerzeug |

| Störungspunkte | Mehrfach (Schweißnähte, Bolzen, Nähte) | Minimal |

Diese Strategie verkürzt die Montagezeit, eliminiert potenzielle Fehlerstellen an Verbindungen oder Schweißnähten und führt häufig zu einem leichteren, stabileren und zuverlässigeren Endprodukt. Mit diesem leistungsstarken Ansatz haben wir unseren Kunden geholfen, ihre Lieferketten zu rationalisieren und die Produktintegrität zu verbessern.

Die 5-Achsen-CNC-Bearbeitung befreit Konstrukteure von den Zwängen rechter Winkel und einfacher Ebenen. Sie ermöglicht die Erstellung komplizierter Teile mit Hinterschneidungen, abgewinkelten Merkmalen und fließenden, organischen Oberflächen und ermöglicht echte Innovationen durch die Herstellung komplexer Geometrien direkt aus Ihrer Konstruktionsdatei.

Auswahl der Lieferanten: Worauf ist bei einem 5-Achsen-CNC-Partner zu achten?

Wurden Sie schon einmal von einem Zulieferer über den Tisch gezogen, der alles Mögliche versprach, aber nur Kopfschmerzen lieferte? Wenn Sie einen Partner nur aufgrund eines niedrigen Preises auswählen, kann das schnell zu Projektverzögerungen, Kommunikationsalpträumen und Teilen führen, die nicht den Spezifikationen entsprechen.

Bei der Auswahl eines 5-Achsen-CNC-Partners müssen Sie vier Schlüsselbereiche bewerten: seine Maschinenkapazität und -technologie, seine Qualitätsmanagementsysteme, seine Kommunikationseffizienz und seine Erfahrung mit internationalen Standards. Ein starker Partner zeichnet sich in allen vier Bereichen aus und gewährleistet Zuverlässigkeit vom Prototyp bis zur Produktion.

Die Wahl eines Partners für die 5-Achsen-CNC-Bearbeitung geht weit über die bloße Bestätigung hinaus, dass er eine 5-Achsen-Maschine besitzt. Der wirkliche Wert liegt in der technischen Tiefe, dem Zustand der Ausrüstung und dem Können der Mitarbeiter, die sie bedienen. Eine billige Maschine in den falschen Händen produziert teuren Schrott.

Bewertung der technischen Kernfähigkeiten

Der erste Schritt ist ein Blick auf die Hardware selbst. Sind die Maschinen von renommierten Marken wie DMG Mori, Haas oder Mazak? Unsere Erfahrung bei PTSMAKE hat gezeigt, dass hochwertige Maschinen eine höhere Genauigkeit und Zuverlässigkeit bieten. Fragen Sie nach dem Wartungsplan; bei einer gut gewarteten Maschine ist die Wahrscheinlichkeit geringer, dass es zu unerwarteten Ausfallzeiten kommt, die Ihr Projekt verzögern könnten. Ein Lieferant, der Ihnen mit Stolz seine Wartungsprotokolle zeigen kann, nimmt Präzision ernst.

Bewertung der Programmplanung und des Fachwissens der Mitarbeiter

Eine leistungsstarke Maschine ist ohne einen qualifizierten Programmierer nutzlos. Die Komplexität der 5-Achsen-Bearbeitung erfordert eine hochentwickelte CAM-Software und Bediener, die die Werkzeugwege optimieren können, um die Zykluszeiten zu verkürzen und die Oberflächengüte zu verbessern. Sie sollten sich nach der Erfahrung des Teams mit Teilen erkundigen, die in Bezug auf Komplexität und Material den Ihren ähnlich sind. Wir stellen oft fest, dass die Überprüfung komplexer Geometrien fortgeschrittene Inspektionsfähigkeiten erfordert, einschließlich CMM-Programmierung6um sicherzustellen, dass jedes Merkmal perfekt mit dem CAD-Modell übereinstimmt.

Material- und Werkzeugkenntnisse

Die Erfahrung eines Lieferanten mit verschiedenen Materialien ist entscheidend. Jedes Metall oder jeder Kunststoff verhält sich bei der Bearbeitung anders, und die richtige Werkzeug- und Schneidestrategie kann den entscheidenden Unterschied ausmachen.

| Material | Herausforderung Schlüsselbearbeitung | Empfohlener Ansatz |

|---|---|---|

| Aluminium 6061 | Eine gummiartige Textur kann zu Werkzeuganhaftungen führen. | Verwenden Sie Hochgeschwindigkeitsbearbeitung (HSM) mit scharfen, beschichteten Hartmetallwerkzeugen. |

| Rostfreier Stahl 316 | Die Arbeit härtet schnell aus und verursacht Werkzeugverschleiß. | Verwenden Sie niedrigere Schnittgeschwindigkeiten, hohe Vorschübe und einen konstanten Kühlmittelfluss. |

| Titan (Ti-6Al-4V) | Schlechte Wärmeleitfähigkeit führt zu hoher Hitze an der Werkzeugspitze. | Verwenden Sie Hochdruck-Kühlmittel und spezielle Werkzeuggeometrien, um die Hitze zu kontrollieren. |

Abgesehen von den Maschinen und Programmierern sind es die betrieblichen Abläufe eines Zulieferers, die die großartigen Partner von den lediglich angemessenen unterscheiden. Robuste Qualitätssysteme und eine klare, effiziente Kommunikation sind die Grundlage einer erfolgreichen Fertigungsbeziehung, insbesondere bei komplexen 5-Achsen-CNC-Bearbeitungsprojekten. Wenn ein Zulieferer dies nicht in den Griff bekommt, kann auch die beste Technologie keine Probleme verhindern.

Dekonstruktion des Qualitätsmanagementsystems

Fragen Sie nicht nur, ob das Unternehmen nach ISO 9001 zertifiziert ist, sondern auch, wie es diese Norm in den Betrieben umsetzt. Wie sieht der Prüfprozess aus? Ein zuverlässiger Partner sollte über ein mehrstufiges Prüfprotokoll verfügen, das eine Erstmusterprüfung (First Article Inspection, FAI) für neue Teile, prozessbegleitende Prüfungen zur frühzeitigen Erkennung von Abweichungen und einen Endprüfungsbericht umfasst, der mit Ihren Teilen ausgeliefert wird. Bei PTSMAKE stellen wir detaillierte Berichte mit den wichtigsten Abmessungsdaten zur Verfügung, damit unsere Kunden sicher sein können, dass ihre Spezifikationen eingehalten wurden.

Kommunikation und Projektleitung

Eine effektive Kommunikation kann über Erfolg oder Misserfolg eines Projekts entscheiden. Gibt es einen speziellen Projektmanager oder eine zentrale Anlaufstelle für Ihren Kunden? Wie schnell wird auf technische Fragen oder Anfragen nach Aktualisierungen reagiert? Eine klare, proaktive Kommunikation verhindert Missverständnisse und hält das Projekt auf Kurs. Vage Antworten oder langsame Antworten sind oft ein frühes Warnzeichen für interne Desorganisation. Ein guter Partner sollte auch Feedback zum Design for Manufacturability (DFM) geben und Vorschläge zur Verbesserung der Konstruktion Ihres Teils im Hinblick auf höhere Effizienz und niedrigere Kosten machen.

Rote Flaggen in der Lieferantenkommunikation

| Rote Flagge in der Kommunikation | Mögliche Auswirkungen auf Ihr Projekt |

|---|---|

| Vage oder inkonsistente Antworten | Der Lieferant versteht Ihre Anforderungen möglicherweise nicht vollständig. |

| Langsame Reaktionszeiten (>24h) | Verzögerungen bei der Entscheidungsfindung und Problemlösung. |

| Kein fester Ansprechpartner | Verwirrung, fehlende Details und mangelnde Verantwortlichkeit. |

| Widerstand gegen DFM-Feedback | Verpasste Möglichkeiten für Kosteneinsparungen und verbesserte Teilequalität. |

Bei der Auswahl des richtigen 5-Achsen-CNC-Partners muss man über das Angebot hinausschauen. Eine gründliche Bewertung der Maschinentechnologie, der Qualitätssysteme, der Kommunikationspraktiken und der Erfahrung mit globalen Standards ist unerlässlich. Diese Sorgfalt stellt sicher, dass Sie einen zuverlässigen Partner finden, der Ihnen Präzision und Mehrwert bietet.

Gemeinsame Herausforderungen bei der 5-Achsen-CNC-Bearbeitung überwinden?

Hatten Sie jemals das Gefühl, dass komplexe 5-Achsen-Werkzeugwege ein ständiger Kampf gegen Fehler sind? Oder dass Sie nur eine falsche Bewegung von einer kostspieligen Maschinenkollision oder einem verschrotteten Teil entfernt sind?

Der Schlüssel zur Bewältigung der üblichen Herausforderungen bei der 5-Achsen-CNC-Bearbeitung liegt in einer kombinierten Strategie: Einsatz fortschrittlicher CAM-Software mit strenger Simulation, Einrichtung robuster Prozesssteuerungen und Einsatz hoch qualifizierter Bediener, die die Feinheiten der Maschine verstehen.

Bei der Beherrschung der 5-Achsen-Bearbeitung geht es weniger darum, Herausforderungen zu vermeiden, sondern vielmehr darum, die richtigen Systeme zu haben, um sie zu meistern. Die höhere Komplexität im Vergleich zur 3-Achs-Bearbeitung bringt mehr Variablen mit sich, die jedoch mit einem modernen Ansatz, der Technologie und menschliches Fachwissen kombiniert, effektiv gehandhabt werden können.

Bändigung der Programmierkomplexität

Die erste Hürde für viele ist die Programmierung. Im Gegensatz zu einfacheren Aufbauten beinhalten 5-Achsen-Werkzeugwege gleichzeitige Rotations- und Linearbewegungen, was das Risiko von Kollisionen zwischen Werkzeug, Halter, Werkstück, Vorrichtung und Maschinenkomponenten drastisch erhöht. An dieser Stelle wird fortschrittliche CAM-Software (Computer-Aided Manufacturing) unverzichtbar. Moderne Systeme bieten ausgefeilte Werkzeugwegstrategien, die speziell für 5-Achsen-Bearbeitungen wie das Fräsen von Spänen und das mehrachsige Konturfräsen entwickelt wurden. Noch wichtiger ist, dass sie integrierte Simulationsumgebungen bieten. Bevor ein Code die Maschine erreicht, können wir eine vollständige digitale Simulation durchführen. Dabei handelt es sich nicht nur um eine einfache Linienzeichnung, sondern um eine virtuelle Darstellung des gesamten Bearbeitungsprozesses, bei der auf Fugen, Kollisionen und ineffiziente Bewegungen geprüft wird. Sie modelliert die einzigartigen Eigenschaften der Maschine Kinematik7Dadurch wird sichergestellt, dass die Simulation die Realität genau widerspiegelt.

Die Leistungsfähigkeit der G-Code-Prüfung

Ein häufiger Fehlerpunkt kann bei der Nachbearbeitung auftreten, bei der der CAM-Werkzeugweg in den spezifischen G-Code übersetzt wird, den Ihre Maschine versteht. Ein schlecht konfigurierter Postprozessor kann subtile Fehler verursachen, die die CAM-Simulation möglicherweise nicht erkennt. Um dies abzumildern, verlassen wir uns auf einen letzten Schritt: Die G-Code-Verifizierung. Dieser Prozess simuliert den tatsächlichen G-Code, nicht nur die CAM-Daten, und stellt die ultimative Vorabprüfung dar, bevor Sie auf "Zyklusstart" drücken.

| Überprüfungsmethode | Primärer Schwerpunkt | Hauptvorteil |

|---|---|---|

| CAM-Werkzeugweg-Simulation | Schneidebahn gegen das Teilemodell | Fängt Fälschungen und grundlegende Programmierfehler auf. |

| Maschinensimulation | Vollständige Maschinenbewegung (Werkzeug, Halter, Vorrichtungen) | Verhindert kostspielige Kollisionen mit Maschinenteilen. |

| G-Code-Prüfung | Der endgültige, maschinenlesbare Code | Bestätigt die Genauigkeit des Postprozessors und deckt versteckte Fehler auf. |

Dieser mehrstufige Prüfprozess ist ein Eckpfeiler der zuverlässigen 5-Achsen-CNC-Bearbeitung und verwandelt potenzielle Katastrophen in vorhersehbare Erfolge.

Die Technologie bietet zwar ein leistungsfähiges Sicherheitsnetz, kann aber die Erfahrung und das Gespür eines geschickten Maschinenführers nicht ersetzen. Die ausgeklügeltste Software der Welt kann nicht alle Variablen der realen Welt berücksichtigen. Bei PTSMAKE betrachten wir unsere Mitarbeiter als das letzte und wichtigste Element der Prozesskontrolle.

Das unersetzliche menschliche Element

Ein erfahrener Bediener tut mehr als nur Teile einlegen und Knöpfe drücken. Er hat ein Gespür für die Rückmeldungen der Maschine. Sie hören die subtilen Veränderungen im Klang, die auf Werkzeugverschleiß oder übermäßiges Rattern hinweisen. Sie überwachen die Spanabfuhr, um ein erneutes Schneiden zu verhindern, das zu einer schlechten Oberflächengüte oder Werkzeugbruch führen kann. Sie haben die Befugnis und das Wissen, um in Echtzeit Anpassungen vorzunehmen, wie z. B. die Verwendung von Vorschub-Overrides zur Optimierung der Schnittbedingungen im laufenden Betrieb. Dieses aktive Engagement ist besonders wichtig, wenn exotische Materialien oder komplexe Geometrien zum ersten Mal bearbeitet werden. Unsere Erfahrung bei früheren Projekten hat gezeigt, dass sich Investitionen in die kontinuierliche Schulung der Bediener in Bezug auf Qualität und Effizienz mehr auszahlen als jede einzelne Ausrüstung.

Aufbau von robusten und wiederholbaren Prozessen

Es ist gut, einmal ein perfektes Teil zu bekommen, aber das Ziel ist, es jedes Mal zu erreichen. Dies erfordert robuste Prozesskontrollen, die den gesamten Arbeitsablauf standardisieren.

Standardisierte Setups

Jeder Auftrag beginnt mit einem dokumentierten Einrichtungsblatt. Darin werden die exakte Aufspannstrategie, die Werkzeugdaten (einschließlich Längen- und Durchmesserabweichungen) und die Messzyklen zur Festlegung präziser Werkstückkoordinatensysteme festgelegt. Durch die Minimierung der Variablen von einer Einrichtung zur nächsten stellen wir sicher, dass das Programm jedes Mal auf dieselbe Weise abläuft.

In-Process-Verifizierung

Für Teile mit kritischen Toleranzen programmieren wir oft prozessbegleitende Messzyklen. Die Maschine hält die Bearbeitung an, misst mit einem Messtaster ein gerade bearbeitetes Feature und vergleicht diese Messung mit dem Sollwert. Wird eine Abweichung festgestellt, kann das System automatisch Offsets anwenden, um diese bei den nachfolgenden Merkmalen zu korrigieren, so dass das endgültige Teil ohne manuelle Eingriffe innerhalb der Spezifikation liegt. Dieser proaktive Ansatz zur Qualitätskontrolle ist für eine erfolgreiche 5-Achsen-CNC-Bearbeitung von grundlegender Bedeutung.

Die erfolgreiche Steuerung der 5-Achsen-Bearbeitung beruht auf der Kombination von fortschrittlicher CAM-Software und Simulation mit dem unersetzlichen Fachwissen erfahrener Bediener. Diese Synergie, unterstützt durch robuste Prozesskontrollen für Konsistenz, ist die Grundlage für die zuverlässige und effiziente Herstellung komplexer, hochwertiger Teile.

Entdecken Sie, wie die Optimierung dieses entscheidenden Elements die Bearbeitungszeit erheblich verkürzen und die Qualität Ihres Endprodukts verbessern kann. ↩

Erforschen Sie die Mechanik der Maschinenbewegung, um besser zu verstehen, wie die 5-Achsen-Technologie überlegene Geschwindigkeit und Präzision liefert. ↩

Erfahren Sie, wie diese fortschrittliche Kalibrierung das gesamte 3D-Arbeitsvolumen einer CNC-Maschine für höchste Präzision abbildet und korrigiert. ↩

Erfahren Sie, wie dieses wichtige Maschinenmerkmal die Präzision Ihres Teils aus jedem Winkel garantiert. ↩

Klicken Sie hier, um zu erfahren, wie alle fünf Achsen koordiniert werden, um komplexe Konturen mit unvergleichlicher Präzision und Oberflächengüte zu bearbeiten. ↩

Erfahren Sie, wie die fortschrittliche KMG-Programmierung zur Überprüfung komplexer Geometrien eingesetzt wird und wie Sie sicherstellen, dass Ihre Teile die engen Toleranzanforderungen erfüllen. ↩

Klicken Sie hier, um zu verstehen, warum das kinematische Modell einer Maschine für eine genaue Simulation und Kollisionsvermeidung bei der 5-Achsen-Programmierung unerlässlich ist. ↩