Was ist CNC-Bearbeitung in großen Stückzahlen?

Haben Sie schon einmal Tausende von identischen Teilen benötigt, um dann festzustellen, dass die Skalierung der Produktion zu Inkonsistenzen und Kostenspiralen führt? Der erste Prototyp war perfekt, aber die Massenproduktion stellt eine ganz andere Herausforderung dar.

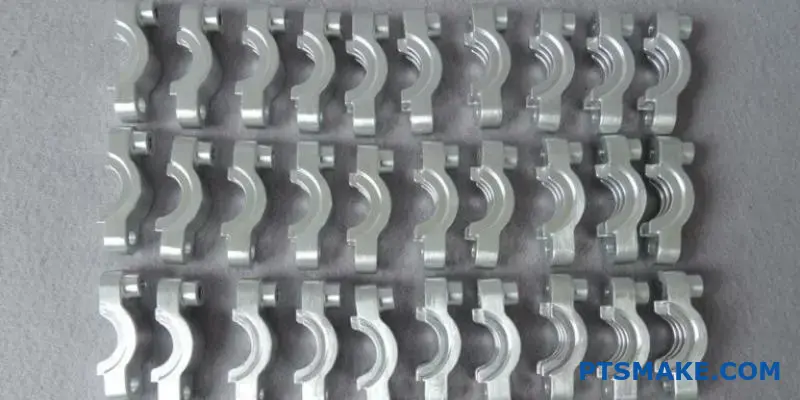

Die CNC-Bearbeitung von Großserien ist ein Fertigungsverfahren, bei dem automatisierte, computergesteuerte Anlagen zur schnellen Herstellung großer Mengen identischer Teile eingesetzt werden. Es ist die ideale Methode zur Erreichung von Präzision, Konsistenz und Kosteneffizienz bei der Skalierung von Prototypen zur Großserienfertigung.

Im Kern geht es bei der CNC-Bearbeitung von Großserien um Effizienz und Wiederholbarkeit. Der Prozess stützt sich stark auf die Automatisierung, um menschliche Eingriffe zu minimieren und die Leistung zu maximieren. Sobald eine CNC-Maschine für ein bestimmtes Teil programmiert und mit Werkzeugen ausgestattet ist, kann sie kontinuierlich laufen und Tausende von Komponenten produzieren, die sich praktisch nicht voneinander unterscheiden. Dies unterscheidet sich grundlegend von der Bearbeitung von Kleinserien oder Prototypen, bei denen häufige Umrüstungen erforderlich sind und der Schwerpunkt eher auf Flexibilität als auf Geschwindigkeit liegt. Das Hauptziel ist hier die Reduzierung der Zykluszeit1 für jedes Teil so viel wie möglich.

Hauptunterschiede: Hohes Volumen vs. geringes Volumen

| Merkmal | Bearbeitung von Großserien | Bearbeitung von Kleinserien |

|---|---|---|

| Menge | 1.000s bis 1.000.000+ | 1 bis 1.000er |

| Kosten pro Teil | Sehr niedrig | Hoch bis mittel |

| Kosten der Einrichtung | Hoch | Niedrig |

| Vorlaufzeit | Länger zu Beginn, schnell danach | Schnelle Ersteinrichtung |

Warum also entscheiden sich Unternehmen für diese Methode? Der wichtigste Grund sind die Größenvorteile. Die anfänglichen Investitionen in Programmierung, kundenspezifische Vorrichtungen und Werkzeuge sind zwar höher, aber die Kosten pro Einzelteil sinken mit steigendem Produktionsvolumen erheblich. Bei Projekten, die wir bei PTSMAKE bearbeitet haben, ist diese Methode die logischste Wahl, wenn ein Unternehmen sein Design validiert hat und bereit ist, in großem Umfang auf den Markt zu gehen. Es handelt sich um eine strategische Entscheidung, die ein Gleichgewicht zwischen Vorlaufkosten, langfristigen Einsparungen und Produktionseffizienz herstellt.

Wann man sich für die CNC-Bearbeitung von Großserien entscheidet

Ideale Szenarien

- Produkteinführung: Bei der Einführung eines neuen Produkts auf einem Massenmarkt.

- Stabile Nachfrage: Für Teile mit konstanter, kontinuierlicher Nachfrage.

- Kostenreduzierung: Senkung der Stückkosten für ein bewährtes Bauteil.

Dieser Ansatz ist von entscheidender Bedeutung für Branchen wie die Automobilindustrie, die Unterhaltungselektronik und die Medizintechnik, wo große Mengen hochpräziser Teile eine ständige Anforderung an die Montagelinien darstellen.

Bei der CNC-Bearbeitung von Großserien wird die Automatisierung genutzt, um Tausende von präzisen, identischen Teilen effizient herzustellen. Diese Methode ist zwar mit höheren anfänglichen Einrichtungskosten verbunden, bietet aber erhebliche Skaleneffekte und senkt den Stückpreis für große Produktionsläufe, bei denen Konsistenz von größter Bedeutung ist, drastisch.

Die wichtigsten Vorteile für Manager in der Fertigung?

Haben Sie Probleme mit uneinheitlicher Qualität und unvorhersehbaren Lieferzeiten bei großen Produktionsläufen? Bringen diese Probleme Ihr Budget und Ihre Liefertermine ständig aus dem Gleichgewicht und verursachen unnötigen Stress für Ihr Team?

Die CNC-Bearbeitung von Großserien ist eine direkte Antwort auf diese Herausforderungen, denn sie bietet unvergleichliche Geschwindigkeit, gleichbleibende Qualität und erhebliche Kosteneffizienz. Sie verkürzt die Vorlaufzeiten drastisch, minimiert die Abweichungen von Teil zu Teil und senkt die Kosten pro Einheit, und das alles bei strikter Einhaltung Ihrer Spezifikationen.

Geschwindigkeit und Konsistenz durch Automatisierung

Der Hauptvorteil der CNC-Bearbeitung von Großserien liegt in ihrer Automatisierung. Sobald ein Programm geladen ist, kann eine Maschine kontinuierlich arbeiten, was die Produktionsvorlaufzeiten drastisch verkürzt. Diese Automatisierung ist auch der Schlüssel zur Qualität. Jedes Teil wird aus genau derselben digitalen Datei hergestellt, wodurch menschliche Fehler und Schwankungen, die bei manuellen Verfahren üblich sind, ausgeschlossen werden. Dies gewährleistet die Qualität der Maschine volumetrische Genauigkeit2 wird auf jedes einzelne Bauteil übertragen und garantiert, dass jedes Stück, vom ersten bis zum zehntausendsten, die geforderten Spezifikationen ohne Abweichung erfüllt. Dies ist von grundlegender Bedeutung für jede Großserienproduktion, bei der Konsistenz nicht verhandelbar ist.

| Metrisch | Manueller Betrieb | CNC-Bearbeitung von Großserien |

|---|---|---|

| Konsistenz von Teil zu Teil | Niedrig | Extrem hoch |

| Produktionsgeschwindigkeit | Langsam | Schnell |

| Potential für Fehler | Hoch | Sehr niedrig |

| Arbeitsintensität | Hoch | Niedrig (Aufsicht) |

Kosteneffizienz und Skalierbarkeit

Während es eine anfängliche Investition in Programmierung und Einrichtung gibt, sinken die Kosten pro Teil bei der CNC-Bearbeitung von Großserien mit zunehmender Stückzahl erheblich. Dieses Prinzip der Größenvorteile ist sehr wirkungsvoll. Die Automatisierung senkt die direkten Arbeitskosten, optimierte Werkzeugwege minimieren den Materialabfall, und die außergewöhnliche Konsistenz eliminiert nahezu die Kosten für Ausschuss oder Nacharbeit. Dies macht das System zu einer finanziell gesunden Wahl für große Aufträge. Außerdem ist die Skalierbarkeit in den Prozess integriert. Sobald ein Programm validiert ist, kann die Produktion ganz einfach gesteigert werden, indem das Programm auf mehr Maschinen oder über längere Zeiträume ausgeführt wird. Bei unserer Arbeit bei PTSMAKE begleiten wir unsere Kunden häufig von einem geprüften Prototyp bis zur Serienproduktion unter Verwendung desselben digitalen Entwurfs, um einen vorhersehbaren und effizienten Produktionsanstieg zu gewährleisten.

Für Fertigungsmanager bietet die CNC-Bearbeitung von Großserien eine Reihe von Vorteilen. Sie liefert Geschwindigkeit und gleichbleibende Qualität durch Automatisierung, senkt die Kosten pro Teil und bietet nahtlose Skalierbarkeit, um der schwankenden Nachfrage gerecht zu werden, was sie zu einem Eckpfeiler der modernen, effizienten Produktion macht.

Branchen, die auf CNC-Bearbeitung in großen Stückzahlen angewiesen sind?

Haben Sie sich jemals gefragt, wie Industrien, die Millionen identischer, perfekter Teile benötigen, skalieren können? Für sie ist ein einziger Fehler nicht nur ein Defekt, sondern ein kritisches Versagen mit schwerwiegenden Folgen.

Die CNC-Bearbeitung von Großserien ist das Rückgrat kritischer Branchen wie der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik und der Elektronik. Diese Branchen sind auf sie angewiesen, um große Mengen hochpräziser, zuverlässiger und komplexer Komponenten herzustellen, die für Sicherheit, Leistung und Innovation unerlässlich sind.

Die Nachfrage nach Präzision ist in Sektoren, in denen Fehler keine Option sind, unerbittlich. Die CNC-Bearbeitung von Großserien wird dieser Herausforderung gerecht, indem sie Konsistenz über Millionen von Teilen hinweg gewährleistet - ein wesentlicher Grund, warum wir bei PTSMAKE stark in diese Technologie investiert haben.

Luft- und Raumfahrt: Die Grenzen der Präzision verschieben

In der Luft- und Raumfahrt muss jedes Bauteil, von Turbinenschaufeln bis hin zu Fahrwerksteilen, extreme Anforderungen erfüllen. Diese Branche verlässt sich auf die CNC-Bearbeitung, weil sie in der Lage ist, mit hochentwickelten Legierungen zu arbeiten und komplexe Geometrien mit engen Toleranzen zu erstellen, damit jedes Teil flugtauglich ist. Vollständig Materialverfolgbarkeit3 ist ebenfalls obligatorisch.

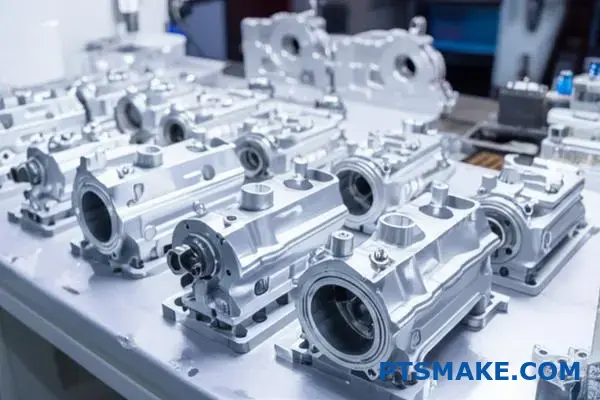

Automobilindustrie: Effizienz in großem Maßstab

Die Automobilindustrie benötigt jährlich Millionen von zuverlässigen Teilen, von Motorblöcken bis zu Getriebekomponenten. Die CNC-Bearbeitung von Großserien liefert die Geschwindigkeit und Wiederholgenauigkeit, die für diese Größenordnung erforderlich sind, und hält die Produktionslinien in Gang und die Kosten wettbewerbsfähig.

| Industrie | Schlüsselanforderung | Allgemeine Materialien |

|---|---|---|

| Luft- und Raumfahrt | Extreme Präzision und Zuverlässigkeit | Titan, Inconel, Aluminium-Legierungen |

| Automobilindustrie | Skalierbarkeit und Kosteneffizienz | Stahl, Aluminium, Gusseisen |

Der Bedarf an hochvolumiger Präzision geht weit über das Transportwesen hinaus. Unsere Projekterfahrung zeigt, dass auch die Medizin- und Elektronikbranche in Bezug auf Innovation und Zuverlässigkeit stark auf dieses Verfahren angewiesen ist.

Medizinische Geräte: Bearbeitungen für Gesundheit und Sicherheit

Von maßgefertigten chirurgischen Instrumenten bis hin zu lebensrettenden Implantaten wie Herzschrittmachern - im medizinischen Bereich ist absolute Perfektion gefragt. Die CNC-Bearbeitung ist entscheidend für die Herstellung dieser komplizierten Geräte aus biokompatiblen Materialien wie Titan und PEEK, um zu gewährleisten, dass sie für den Patienten sicher und wirksam sind und gleichzeitig die strengen behördlichen Vorschriften einhalten.

Elektronik: Der Maßstab der Miniaturisierung

In jedem Smartphone oder Laptop finden sich unzählige winzige, komplexe Komponenten. Die CNC-Bearbeitung in großen Stückzahlen stellt die Metallgehäuse, Anschlüsse und Kühlkörper her, die für die Leistung und Langlebigkeit moderner Unterhaltungselektronik unerlässlich sind und eine enorme weltweite Nachfrage befriedigen.

| Industrie | Schlüsselanforderung | Allgemeine Materialien |

|---|---|---|

| Medizinische | Biokompatibilität und Sterilisierbarkeit | Titan, PEEK, Edelstahl |

| Elektronik | Miniaturisierung und Ästhetik | Aluminium, Kupfer, Kunststoffe |

Von Komponenten für die Luft- und Raumfahrt bis hin zu medizinischen Implantaten - die Industrie verlässt sich auf die CNC-Bearbeitung von Großserien aufgrund ihrer unvergleichlichen Präzision und Skalierbarkeit. Dieses Verfahren ist unerlässlich für die Herstellung komplexer, zuverlässiger Komponenten, die die moderne Technologie vorantreiben und die Sicherheit in kritischen Anwendungen weltweit gewährleisten.

Sicherstellung von Qualität und Konsistenz in großen Auflagen?

Haben Sie sich schon einmal Sorgen gemacht, dass das zehntausendste Teil nicht mit dem ersten identisch sein könnte? Diese Angst kann ganze Produktionslinien gefährden und den Ruf Ihrer Marke schädigen.

Wir erreichen dies durch strenge Qualitätskontrollsysteme. Dazu gehört eine Kombination aus prozessbegleitender Überwachung, detaillierten Inspektionsprotokollen und dem Einsatz fortschrittlicher CNC-Technologie, um enge Toleranzen einzuhalten und Schwankungen bei jedem einzelnen Teil in einer Großserienproduktion auszuschließen.

Qualität in der CNC-Bearbeitung von Großserien ist kein Zufall; sie ist geplant. Bei PTSMAKE beginnt unser Ansatz mit einem soliden Qualitätsplan für jedes Projekt. Dies ist nicht nur eine abschließende Kontrolle, sondern ein kontinuierlicher Prozess, der in das Produktionsgefüge eingewoben ist.

Proaktive Inspektionsprotokolle

Wir wenden eine mehrstufige Prüfstrategie an. Sie beginnt mit einer umfassenden Erstmusterprüfung (First Article Inspection - FAI), um die Einrichtung zu überprüfen. Sobald die Produktion läuft, überprüfen wir die Teile in regelmäßigen Abständen anhand statistischer Stichproben, um die Konsistenz von Anfang bis Ende zu gewährleisten. Die Wissenschaft der Metrologie4 ist für den gesamten Prozess von grundlegender Bedeutung, um sicherzustellen, dass jede Messung genau und zuverlässig ist.

| Inspektionsphase | Zweck | Wichtige Tools |

|---|---|---|

| Erster Artikel | Einrichtung und Programm überprüfen | CMM, Messschieber, Lehren |

| In-Process | Konsistenz überwachen | Optischer Komparator, Messgeräte |

| Endgültige QA | Bestätigen Sie die Gesamtqualität | Alle verfügbaren Tools |

Moderne CNC-Maschinen sind von zentraler Bedeutung für die Aufrechterhaltung der Konsistenz in der Großserienproduktion. Sie folgen nicht nur einem statischen Programm, sondern sind dynamische Systeme, die mögliche Abweichungen aktiv verwalten und korrigieren, was für anspruchsvolle Projekte entscheidend ist.

Die Rolle der fortschrittlichen CNC-Systeme

Unsere fortschrittlichen Systeme nutzen Rückkopplungsschleifen, um Schwankungen zu beseitigen, bevor sie zu einem Problem werden.

Anpassungen in Echtzeit

Sensoren überwachen Faktoren wie Werkzeugverschleiß und Wärmeausdehnung in Echtzeit. Das Steuerungssystem der Maschine nimmt dann automatisch Mikroanpassungen an der Fräsbahn oder der Spindeldrehzahl vor. Dieser proaktive Ansatz stellt sicher, dass jedes Teil innerhalb der vorgegebenen engen Toleranzen bleibt - ein nicht verhandelbarer Aspekt bei der CNC-Bearbeitung großer Stückzahlen.

| Merkmal | Alte CNC-Systeme | Fortgeschrittene CNC-Systeme |

|---|---|---|

| Werkzeugverschleiß | Manuelle Kontrollen | Automatisierte Entschädigung |

| Positionelle Genauigkeit | Open-Loop-Rate | Rückkopplung im geschlossenen Kreislauf |

| Prozesskontrolle | Bedienerabhängig | Systemgesteuerte Anpassungen |

Um die Konsistenz bei großen Serien zu gewährleisten, ist ein doppelter Ansatz erforderlich. Strenge Inspektionsprotokolle bilden den Rahmen, während fortschrittliche CNC-Systeme mit Echtzeitüberwachung und Selbstkorrekturfunktionen aktiv die Variabilität eliminieren und sicherstellen, dass jedes Teil vom ersten bis zum letzten exakt den Spezifikationen entspricht.

Kostensparende Strategien für hochvolumige CNC-Projekte?

Kämpfen Sie ständig darum, die Stückkosten bei Ihren Großserienprojekten zu senken? Scheinen sich kleine, übersehene Ineffizienzen zu summieren und Ihre Gewinnspannen über einen langen Produktionslauf hinweg stetig zu untergraben?

Wirksame Strategien zur Kosteneinsparung bei der CNC-Bearbeitung von Großserien erfordern einen proaktiven Ansatz. Durch vorbeugende Wartung, Investitionen in hochwertige Werkzeuge, Optimierung der Produktionsabläufe und strategische Nutzung der Automatisierung können Sie die Stückkosten erheblich senken, ohne Kompromisse bei der Qualität einzugehen oder die Lieferzeiten zu verlängern.

Um die Kosten in der Großserienproduktion wirklich zu kontrollieren, müssen wir nicht nur auf die Rohstoffpreise achten. Es ist die betriebliche Effizienz - oder deren Fehlen -, die oft die größten Auswirkungen hat. Die Vernachlässigung der regelmäßigen Wartung von Anlagen führt zu unerwarteten Ausfallzeiten, was bei engen Produktionsplänen verheerend ist. Unserer Erfahrung nach ist ein proaktiver Wartungsplan weitaus weniger kostspielig als reaktive Notreparaturen. Ebenso ist die Entscheidung für billigere, weniger haltbare Werkzeuge eine falsche Einsparung. Dies führt zu häufigem Austausch, vermehrten Maschinenstillständen und möglichen Defekten an den Teilen. Verstehen der Mittlere Zeit zwischen Ausfällen (MTBF)5 Ihrer Geräte und Werkzeuge ist von grundlegender Bedeutung für den Aufbau einer zuverlässigen, kosteneffizienten Produktionslinie.

Vorbeugende Wartung vs. reaktive Reparaturen

Ein strukturierter Wartungsplan ist von entscheidender Bedeutung. Er minimiert unerwartete Produktionsunterbrechungen, die besonders bei der CNC-Bearbeitung hoher Stückzahlen kostspielig sind.

| Art der Wartung | Auswirkungen auf die Kosten | Auswirkungen auf die Produktion |

|---|---|---|

| Vorbeugende Maßnahmen | Vorhersehbar, niedrigere Kosten | Geplante Ausfallzeiten, minimale Unterbrechung |

| Reaktiv | Hohe, unvorhersehbare Kosten | Ungeplante Ausfallzeiten, erhebliche Unterbrechungen |

Der Wert von langlebigen Werkzeugen

Die Investition in hochwertigere, langlebige Werkzeuge zahlt sich aus, da die Häufigkeit des Werkzeugwechsels verringert und die Konsistenz der Teile verbessert wird.

Neben der Instandhaltung und den Werkzeugen sind die Optimierung der Arbeitsabläufe und die Automatisierung die nächsten Ansatzpunkte für Kostensenkungen. Ein gestraffter Arbeitsablauf beseitigt Engpässe und verschwendete Bewegung und stellt sicher, dass jeder Schritt, vom Materialhandling bis zur Endkontrolle, so effizient wie möglich ist. Bei PTSMAKE analysieren wir kontinuierlich unseren Produktionsfluss, um die Zykluszeiten um Sekunden zu verkürzen, was sich bei großen Aufträgen in erheblichen Einsparungen niederschlägt. Die Automatisierung, sei es durch Roboterarme zum Be- und Entladen oder durch automatische Qualitätsprüfungen, steigert diese Effizienz weiter. Sie senkt die Kosten für manuelle Arbeit und minimiert das Potenzial für menschliche Fehler, indem sie eine gleichbleibende Qualität für Zehntausende von Teilen gewährleistet. Auf diese Weise erreicht die moderne Fertigung Skalierbarkeit und Kosteneffizienz.

Optimierung des Produktionsflusses

Das Erkennen und Beheben von Engpässen ist entscheidend. Eine Verzögerung an einer Station kann die gesamte Produktionslinie zum Stillstand bringen.

| Strategie | Hauptnutzen | Beispiel |

|---|---|---|

| Workflow-Analyse | Verkürzte Zykluszeit | Reorganisieren von Werkzeugwegen für schnellere Schnitte |

| Automatisierung | Erhöhte Konsistenz | Einsatz eines Roboters für das wiederholte Laden von Teilen |

Nutzung der Automatisierung

Die Automatisierung verringert die Abhängigkeit von Arbeitskräften und erhöht den Durchsatz, was sie ideal für CNC-Bearbeitungsprojekte mit hohem Volumen macht.

Um die Kosten bei CNC-Projekten mit hohem Volumen zu senken, sollten Sie sich auf proaktive Strategien konzentrieren. Durch vorbeugende Wartung, den Einsatz langlebiger Werkzeuge, die Optimierung von Arbeitsabläufen und den Einsatz von Automatisierung können Sie Ihre Stückkosten senken und gleichzeitig die hohe Qualität und Geschwindigkeit beibehalten, die Ihre Kunden erwarten.

Wie wählt man das richtige Material und den richtigen Partner für komplexe Teile?

Fühlten Sie sich jemals zwischen den idealen Eigenschaften eines Materials und seiner Herstellbarkeit gefangen? Die falsche Entscheidung für ein Material oder einen Lieferanten kann Ihre gesamte Großserienproduktion gefährden.

Um das richtige Material auszuwählen, müssen Sie dessen mechanische, thermische und chemische Eigenschaften mit Ihren Konstruktionsanforderungen abgleichen. Prüfen Sie bei der Auswahl eines Partners dessen technische Fähigkeiten, Qualitätskontrollverfahren und nachgewiesene Erfahrung in der Großserien-CNC-Bearbeitung von Teilen wie dem Ihren.

Die Wahl des richtigen Materials ist von grundlegender Bedeutung. Es geht nicht nur um die Wahl eines Stoffes, sondern auch um die Festlegung der Leistung, der Lebensdauer und der Kosten des Teils. Es ist ein Balanceakt, der ein tiefes Verständnis der verfügbaren Optionen erfordert.

Wichtige Kriterien für die Materialauswahl

Mechanische und thermische Erfordernisse

Berücksichtigen Sie die Kräfte und Temperaturen, denen das Teil ausgesetzt sein wird. Benötigt es eine hohe Zugfestigkeit wie Stahl, oder ist das geringe Gewicht von Aluminium wichtiger? Bei Verbundwerkstoffen ist es wichtig, deren anisotrope Eigenschaften6 ist entscheidend, da ihre Stärke je nach Richtung der Kraft variieren kann.

Herstellbarkeit vs. Kosten

Einige Hochleistungsmaterialien sind bekanntermaßen schwer zu bearbeiten, was die Zykluszeiten und Kosten in die Höhe treibt, insbesondere bei hohen Stückzahlen. Wir helfen unseren Kunden oft dabei, ein Material zu finden, das 95% ihrer idealen Leistungsspezifikationen entspricht, aber 30% einfacher zu bearbeiten ist.

| Material | Hauptmerkmal | Am besten für |

|---|---|---|

| Aluminium 6061 | Ausgezeichnetes Verhältnis von Festigkeit zu Gewicht | Luft- und Raumfahrt, Automobilrahmen |

| Rostfreier Stahl 304 | Hohe Korrosionsbeständigkeit | Medizinische, lebensmitteltaugliche Geräte |

| PEEK | Leistung bei hohen Temperaturen | Anspruchsvolle Industrieteile |

Sobald Sie sich für ein Material entschieden haben, ist die Wahl Ihres Partners ebenso wichtig. Das beste Material in den Händen eines unfähigen Lieferanten wird zu Ausschuss und Projektverzögerungen führen. Ein guter Partner fungiert als Erweiterung Ihres eigenen Ingenieurteams.

Evaluierung eines CNC-Bearbeitungspartners

Technisches Know-how und Ausrüstung

Verfügt der potenzielle Partner über die richtige Technologie? Bei komplexen Geometrien ist die 5-Achsen-CNC-Bearbeitung oft nicht verhandelbar. Bei PTSMAKE werden unsere Investitionen in fortschrittliche Maschinen durch die komplexen Herausforderungen unserer Kunden bestimmt. Bitten Sie um Einsicht in die Ausrüstungsliste und machen Sie sich ein Bild von den Fähigkeiten des Unternehmens.

Qualitätssysteme und Skalierbarkeit

Wie wird die Qualität vom ersten bis zum letzten Teil eines Großauftrags für die CNC-Bearbeitung sichergestellt? Achten Sie auf solide Qualitätsmanagementsysteme, wie die ISO 9001-Zertifizierung.

| Bereich Bewertung | Was zu beachten ist | Warum es wichtig ist |

|---|---|---|

| Ausrüstungsliste | 5-Achsen-CNC-Maschinen | Ermöglicht die Erstellung komplexer Geometrien |

| Qualitätszertifikate | ISO 9001, AS9100 | Sorgt für Prozesskonsistenz und Zuverlässigkeit |

| Frühere Projekte | Portfolio mit ähnlichen Teilen | beweist relevante, praktische Erfahrung |

Die erfolgreiche Produktion komplexer Teile hängt von zwei wichtigen Entscheidungen ab: der Wahl des richtigen Materials, bei dem Leistung und Herstellbarkeit in einem ausgewogenen Verhältnis zueinander stehen, und der Wahl eines Partners, der über das technische Fachwissen und bewährte Qualitätssysteme verfügt, um vor allem bei Großaufträgen konsistent liefern zu können.

Wie wählt man den richtigen CNC-Bearbeitungspartner?

Fühlen Sie sich überfordert bei der Suche nach einem CNC-Bearbeitungspartner, der Ihr Projekt von einem einzigen Prototyp bis hin zu Tausenden von Einheiten begleiten kann?

Die Wahl des richtigen Partners bedeutet, seine Erfahrung mit Großaufträgen zu bewerten, seine Ausrüstung und Qualitätssysteme zu beurteilen und sicherzustellen, dass er den gesamten Produktlebenszyklus unterstützt, vom Prototyping bis zur Serienproduktion.

Bei der Auswahl eines Lieferanten ist dessen Fähigkeit, sowohl kleine als auch große Auftragsvolumina zu bewältigen, entscheidend. Ein Partner, der sich bei der Herstellung von Prototypen auszeichnet, aber bei der Massenproduktion versagt, stellt einen großen Engpass dar. Der Übergang muss nahtlos sein. Dies erfordert nicht nur fortschrittliche Maschinen, sondern auch etablierte Prozesse für die Skalierbarkeit. Nach unserer Erfahrung bei PTSMAKE sorgt ein echter Partner für gleichbleibende Qualität und Präzision vom ersten bis zum zehntausendsten Teil. Sie wissen, dass der Erfolg einer hochvolumigen CNC-Bearbeitung davon abhängt, dass die Metrologie7 und Kontrollen, die während der ersten Prototyp-Phase eingeführt wurden.

Bewertung der Produktionskapazitäten

| Partner-Typ | Prototyping | Großserienproduktion |

|---|---|---|

| Spezialist für Prototyping | Ausgezeichnete, schnelle Abwicklung | Mangelnde Kapazität, inkonsistent |

| Integrierter Partner | Im Einklang mit der Produktion | Skalierbar, zuverlässig, kosteneffizient |

Neben der Produktionskapazität müssen Sie auch das Qualitätsmanagementsystem (QMS) und die Kommunikationspraktiken des Unternehmens unter die Lupe nehmen. Ein robustes QMS, das häufig durch Zertifizierungen wie ISO 9001 gekennzeichnet ist, bildet die Grundlage für einen wiederholbaren Erfolg in der Großserienfertigung. Zertifizierungen sind jedoch nur ein Ausgangspunkt. Fragen Sie nach Beispielen aus der Praxis für Prozesskontrollen und Qualitätsberichte. Eine reaktionsschnelle Kommunikation ist ebenso wichtig. Ein Partner, der klar und proaktiv informiert, kann verhindern, dass sich kleinere Probleme zu größeren Verzögerungen auswachsen. Diese Transparenz schafft das Vertrauen, das für eine langfristige Beziehung notwendig ist, und das ist ein Grundprinzip, nach dem wir leben.

Wichtigste Lieferanteneigenschaften

Checkliste Qualität und Kommunikation

- Robustes QMS: Ist es zertifiziert und, was noch wichtiger ist, wird es aktiv genutzt?

- Prozesskontrollen: Können sie nachweisen, wie sie die Konsistenz aufrechterhalten?

- Klare Kommunikation: Sind sie reaktionsschnell, transparent und proaktiv?

Bei der Wahl des richtigen CNC-Bearbeitungspartners geht es darum, seine Fähigkeit zur Skalierung zu überprüfen. Achten Sie auf nachgewiesene Erfahrung in der Großserienfertigung, robuste Qualitätssysteme und die Bereitschaft, Ihr Projekt von einem einzigen Prototyp bis hin zur Großserienfertigung zu unterstützen.

Zukünftige Trends: Automatisierung, KI und nachhaltige Fertigung?

Haben Sie Schwierigkeiten zu erkennen, wie sich künftige Produktionstrends auf Ihren Gewinn auswirken werden? Sind Sie besorgt, dass Ihre derzeitigen Produktionsmethoden bald veraltet sein könnten und Sie hinter Ihren Wettbewerbern zurückbleiben?

Die Zukunft der CNC-Bearbeitung von Großserien wird durch Automatisierung und künstliche Intelligenz (KI) neu gestaltet, die Prozesse für eine noch nie dagewesene Geschwindigkeit und Präzision optimieren. Gleichzeitig werden nachhaltige Praktiken zum neuen Standard und bieten nicht nur Vorteile für die Umwelt, sondern auch einen starken Wettbewerbsvorteil durch verbesserte Effizienz und Materialeinsparungen.

Die Landschaft der Großserienfertigung wandelt sich rasant. Diese Fortschritte sind nicht nur theoretisch, sondern sie sind praktische Werkzeuge, die schon jetzt greifbare Ergebnisse liefern.

AI-gesteuerte Prozessoptimierung

Automatisierung durch künstliche Intelligenz ist keine Science-Fiction mehr. Unter CNC-Bearbeitung in großen StückzahlenKI-Algorithmen analysieren große Datenmengen von Sensoren an den Maschinen in Echtzeit. Dies ermöglicht autonome Anpassungen von Schnittgeschwindigkeiten, Vorschüben und Werkzeugwegen, wodurch die Effizienz maximiert und der Werkzeugverschleiß minimiert wird. KI wird auch für die vorausschauende Wartung eingesetzt, die uns vor potenziellen Maschinenausfällen warnt, bevor sie auftreten, und so kostspielige Ausfallzeiten verhindert. Dies ist ein Wechsel von der reaktiven Problemlösung zur proaktiven Optimierung, ein Konzept, das auch Innovationen wie generative Gestaltung8. Dieser intelligente Ansatz gewährleistet gleichbleibende Qualität und Durchsatz, was für große Produktionsläufe entscheidend ist.

| Aspekt | Traditionelle Zerspanung | AI-unterstützte Bearbeitung |

|---|---|---|

| Prozesskontrolle | Manuelle Einstellungen durch das Bedienpersonal | Autonome Optimierung in Echtzeit |

| Wartung | Planmäßig oder reaktiv | Vorausschauend und proaktiv |

| Qualitätssicherung | Stichproben in der Postproduktion | Prozessbegleitende Überwachung und Korrektur |

Die Zukunft liegt nicht nur darin, Prozesse intelligenter zu machen, sondern auch darin, sie integrierter und verantwortungsvoller zu gestalten. Wir beobachten eine Konvergenz der Technologien und eine wachsende Bedeutung der Umweltauswirkungen.

Hybride Systeme und umweltfreundliche Produktion

Eine der spannendsten Entwicklungen ist die hybride Fertigung, bei der additive Verfahren (wie 3D-Druck) und subtraktive Verfahren (CNC-Bearbeitung) in einem einzigen, automatisierten System kombiniert werden. So können wir hochkomplexe Teile mit inneren Kanälen oder leichten Gitterstrukturen herstellen und anschließend kritische Oberflächen mit engen Toleranzen bearbeiten - alles auf einer Maschine.

Umweltverträgliche Praktiken

Nachhaltigkeit wird auch zu einer wichtigen Triebfeder für Innovation. Bei PTSMAKE suchen wir gemeinsam mit unseren Kunden aktiv nach umweltfreundlichen Lösungen. Dazu gehören die Verwendung von wiederverwertbaren Metallen, der Einsatz energieeffizienter Maschinen und biologisch abbaubarer Schneidflüssigkeiten. Diese umweltfreundlichen Praktiken verringern nicht nur den ökologischen Fußabdruck eines Unternehmens, sondern führen oft auch zu erheblichen Kosteneinsparungen durch weniger Abfall und geringeren Energieverbrauch, was einen doppelten Vorteil darstellt.

Die Zukunft der CNC-Großserienbearbeitung wird durch intelligente, integrierte und nachhaltige Lösungen bestimmt. KI-gesteuerte Optimierung erhöht die Effizienz und verhindert Ausfallzeiten, während hybride Fertigungsverfahren und umweltfreundliche Praktiken einen deutlichen Wettbewerbsvorteil bieten, indem sie komplexe Designs ermöglichen und die Betriebskosten senken.

Verstehen Sie, wie sich die Optimierung der Zykluszeit direkt auf Ihre Produktionskosten und die Liefergeschwindigkeit auswirkt. ↩

Erfahren Sie, wie diese kritische Kennzahl die Präzision jedes Teils in Ihrer gesamten Großserienproduktion garantiert. ↩

Erfahren Sie, wie die Verfolgung des Weges eines Materials vom Ursprung bis zum fertigen Teil die Qualität und die Einhaltung von Vorschriften in kritischen Fertigungsbereichen gewährleistet. ↩

Verstehen Sie die Wissenschaft des Messens und ihre entscheidende Rolle bei der Herstellung von Präzision. ↩

Erfahren Sie, wie die Berechnung dieser Kennzahl dazu beitragen kann, Geräteausfälle vorherzusagen und Ihren Wartungsplan effektiv zu optimieren. ↩

Verstehen, wie die Materialeigenschaften je nach Richtung variieren können, was für die Konstruktion starker, zuverlässiger Verbundwerkstoffteile entscheidend ist. ↩

Erfahren Sie, wie präzise Messtechnik für die Gewährleistung von Qualität und Konsistenz bei Tausenden von bearbeiteten Teilen unerlässlich ist. ↩

Entdecken Sie, wie KI-Algorithmen auf der Grundlage von Leistungsanforderungen, Werkstoffen und Fertigungsverfahren optimale Teilekonstruktionen erstellen. ↩