Die Wahl des richtigen Gießverfahrens kann über den Zeitplan und das Budget Ihres Fertigungsprojekts entscheiden. Viele Ingenieure haben mit dieser Entscheidung zu kämpfen und sehen zu, wie die Kosten in die Höhe schnellen, wenn sie das falsche Verfahren für ihre Mengenanforderungen oder Materialspezifikationen wählen.

Beim Sandguss werden Einweg-Sandformen für die flexible Kleinserienfertigung komplexer Teile aus verschiedenen Legierungen verwendet, während beim Druckguss geschmolzenes Metall unter hohem Druck in wiederverwendbare Stahlformen eingespritzt wird, um Großserien mit hervorragender Oberflächengüte und Maßgenauigkeit herzustellen.

Diese Entscheidung wirkt sich auf alles aus, vom Zeitplan für den Prototyp bis hin zu den endgültigen Produktionskosten. Ich zeige Ihnen die Grundprinzipien, praktischen Einschränkungen und wirtschaftlichen Kompromisse, die bestimmen, welches Verfahren für Ihre spezifischen Projektanforderungen geeignet ist.

Was ist das Grundprinzip des Sandgusses?

Die Grundidee des Sandgusses ist einfach, aber wirkungsvoll. Wir schaffen einen Hohlraum im Sand und gießen dort geschmolzenes Metall hinein. Der Sand wirkt wie eine Form.

Die Rolle des Musters

Zunächst wird ein Modell, eine Nachbildung des endgültigen Teils, in den Sand gedrückt. So entsteht die Form der Gussform.

Wichtige Komponenten

Das Verfahren beruht auf dem perfekten Zusammenspiel einiger Schlüsselelemente. Die Schwerkraft ist die treibende Kraft, die die Form füllt.

| Komponente | Funktion |

|---|---|

| Sand | Formt den Formhohlraum |

| Bindemittel | Hält Sandkörner zusammen |

| Muster | Erzeugt die Form im Sand |

| Geschmolzenes Metall | Füllt den Hohlraum, um das Teil zu formen |

Diese Methode ist uralt, aber auch heute noch sehr wirksam.

Die Physik im Spiel

Der gesamte Prozess beruht auf physikalischen Grundlagen. Die Schwerkraft zieht das geschmolzene Metall in jedes Detail des Sandformhohlraums. Der Sand muss stark genug sein, um seine Form unter dem Gewicht und der Hitze des Metalls zu halten. Hier ist das Bindemittel von entscheidender Bedeutung.

Zugleich muss die Form "atmen". Wenn das heiße Metall den Hohlraum füllt, werden Gase erzeugt. Diese Gase müssen entweichen, sonst verursachen sie Fehler im fertigen Gussteil. Dies ist ein wesentlicher Unterschied zwischen Sandguss und Druckguss, bei dem Druck statt Schwerkraft eingesetzt wird.

Warum Sandeigenschaften wichtig sind

Die Korngröße und die Form des Sandes sind entscheidend. Sie haben einen direkten Einfluss auf die Oberflächenbeschaffenheit des fertigen Teils und auf die Form Durchlässigkeit1. Eine feinere Körnung ergibt eine glattere Oberfläche, kann aber das Entweichen von Gasen erschweren.

Wir von PTSMAKE arbeiten oft mit unseren Kunden zusammen, um diese Faktoren auszugleichen. Es geht darum, die richtige Sandzusammensetzung für das jeweilige Metall und die Teilegeometrie zu finden.

| Eigentum | Auswirkungen auf das Gießen |

|---|---|

| Korngröße | Beeinflusst die Oberflächenbeschaffenheit und die Durchlässigkeit |

| Bindemittel Typ | Bestimmt die Festigkeit und Einfallfähigkeit der Form |

| Feuchtigkeitsgehalt | Beeinflusst Gasbildung und Formstabilität |

Für ein erfolgreiches Casting ist es wichtig, dass diese Details stimmen.

Das Grundprinzip des Sandgusses besteht darin, eine Form auf Sandbasis zu verwenden, ein Modell, um den Hohlraum zu schaffen, und die Schwerkraft, um ihn mit geschmolzenem Metall zu füllen. Die Eigenschaften des Sandes und des Bindemittels sind entscheidend für die Qualität des Endprodukts.

Was ist das Grundprinzip des Druckgusses?

Das Grundprinzip des Druckgusses ist einfach, aber wirkungsvoll. Wir spritzen geschmolzenes Metall in eine Stahlform, die so genannte Kokille.

Das entscheidende Element ist der Einsatz von extrem hohem Druck. Diese Kraft ist es, die den Druckguss von anderen Verfahren unterscheidet.

Druck: Der Spielveränderer

Im Gegensatz zu Schwerkraftverfahren wird das Metall durch den starken Druck in jedes noch so kleine Detail der Form gepresst. Dies ist ein entscheidender Unterschied im Vergleich zwischen Sandguss und Druckguss. Er gewährleistet eine vollständige und schnelle Füllung.

| Merkmal | Druckgießen | Schwerkraftgießen |

|---|---|---|

| Treibende Kraft | Hoher Druck | Schwerkraft |

| Füllen Geschwindigkeit | Äußerst schnell | Langsam |

| Material der Form | Stahlstempel | Sand, Gips |

Wie der Druck das endgültige Teil formt

Hochdruck bewirkt mehr als nur das Füllen einer Form. Er bestimmt im Wesentlichen die Geschwindigkeit des Prozesses, die Präzision und die Qualität des Endprodukts. Er ist der Motor für die wichtigsten Vorteile des Druckgusses.

Geschwindigkeit und Präzision freisetzen

Der Druck spritzt das geschmolzene Metall in Millisekunden ein. Diese schnelle Befüllung ist entscheidend. Es verhindert, dass das Metall erstarrt, bevor die Form vollständig gefüllt ist. So können wir Teile mit unglaublich dünnen Wänden herstellen.

Bei unseren bisherigen Projekten bei PTSMAKE war diese Fähigkeit für komplexe Elektronikgehäuse und leichte Automobilkomponenten von entscheidender Bedeutung.

Verbessern der Materialeigenschaften

Durch die Kombination von hohem Druck und schneller Abkühlung entsteht eine sehr feine und dichte Materialstruktur. Dieser Prozess führt zu überlegenen mechanischen Eigenschaften und einem wünschenswerten Kornverfeinerung2. Das Ergebnis ist ein Teil, das direkt aus der Form heraus stärker und haltbarer ist.

In dieser Tabelle wird aufgeschlüsselt, wie sich der Druck auf die wichtigsten Teilemerkmale auswirkt.

| Charakteristisch | Hochdruck-Aufprall | Niederdruck-/Schwerkraftaufprall |

|---|---|---|

| Wanddicke | Kann sehr dünn sein (<1mm) | Dickere Abschnitte erforderlich |

| Oberflächenbehandlung | Glatt, nahezu netzförmig | Rauher, braucht mehr Feinschliff |

| Porosität | Minimiert durch die Kraft | Höheres Risiko von Leerstellen |

| Detail Replikation | Hervorragend, fängt feine Merkmale ein | Begrenzte Detailtreue |

Das Kernprinzip ist der Hochdruck. Er unterscheidet den Druckguss von den Schwerkraftverfahren und ist direkt verantwortlich für die Geschwindigkeit, die Präzision und die hervorragenden mechanischen Eigenschaften des Endprodukts.

Warum ist Sandguss ein Verfahren, bei dem die Form verbraucht wird?

Der Begriff ‘Verbrauchsmaterial’ kann verschwenderisch klingen. Aber beim Sandguss ist er der Schlüssel zur Erschließung einzigartiger Designmöglichkeiten. Dieser Prozess ist eine einmalige Angelegenheit für jede Form.

Sobald das geschmolzene Metall abkühlt und erstarrt, hat die Form ihren Zweck erfüllt. Um das Teil herauszuholen, müssen wir die Sandform aufbrechen. Es gibt keinen anderen Weg. Dieser zerstörerische Schritt ist grundlegend für den Prozess.

Der Moment des Abrufs

Die einzige Möglichkeit, das fertige Metallteil zu erhalten, besteht darin, die Sandform zu zerstören, die es geformt hat. Dies geschieht in der Regel durch Rütteln oder Vibration.

| Bühne | Schimmel Zustand | Guss-Status |

|---|---|---|

| Vor dem Abruf | Intakt, Sand um das Muster gepackt | In der Form erstarrt |

| Nach dem Abruf | In losen Sand gebrochen | Befreit, bereit zur Fertigstellung |

Dieser Sand kann oft zurückgewonnen, aufbereitet und für die Herstellung neuer Formen wiederverwendet werden, was den Prozess nachhaltig macht.

Die praktische Realität von Einwegwerkzeugen

Die Kernaussage ist einfach: eine Form pro Teil. Dies wirkt sich direkt auf die Fertigungseffizienz und die Kosten aus, insbesondere bei der Großserienproduktion. Es ist ein langsamerer, arbeitsintensiverer Zyklus als bei den Dauerformverfahren.

Wenn wir bedenken Sandguss vs. Druckguss, ist der Unterschied gewaltig. Beim Druckguss werden langlebige Stahlformen verwendet, die schnell Tausende von Teilen herstellen können. Beim Sandguss wird für jedes einzelne Teil eine neue Form benötigt.

| Merkmal | Sandguss (entbehrlich) | Druckguss (Dauerhaft) |

|---|---|---|

| Wiederverwendbarkeit von Formen | Keine | Hoch (Tausende von Zyklen) |

| Produktionsgeschwindigkeit | Langsamer | Sehr schnell |

| Werkzeugkosten | Niedrig | Hoch |

| Teil Komplexität | Hoch (interne Merkmale) | Begrenzte interne Funktionen |

Der Vorteil der Zerstörung

Warum also ein destruktives Verfahren wählen? Die Antwort lautet: Gestaltungsfreiheit. Da die Form weggebrochen wird, können wir komplexe Innengeometrien entwerfen.

Wir erreichen dies mit Sandkernen. Das sind separate, gehärtete Sandformen, die in die Hauptform eingesetzt werden. Das Metall fließt um sie herum, wodurch Hohlräume oder komplizierte innere Merkmale entstehen. Nach dem Gießen werden die Kerne zerbrochen und zusammen mit dem Rest der Form entfernt. Dieses Maß an innerer Komplexität ist bei Dauerformen oft nicht möglich. Der Werkstoff der Form Durchlässigkeit3 lässt auch Gase entweichen und verhindert so Defekte.

Kurz gesagt, die entbehrliche Natur der Sandform ist sowohl ihre größte Einschränkung als auch ihre größte Stärke. Sie tauscht Geschwindigkeit gegen unglaubliche Designflexibilität.

Für jedes Teil muss die Sandform zerstört werden. Dies bedeutet langsamere Produktionsraten, da jedes Mal eine neue Form benötigt wird. Doch gerade dieses Verfahren ermöglicht die Verwendung von Sandkernen für komplexe Innenkonstruktionen und bietet eine große geometrische Freiheit.

Was macht Druckguss zu einem ‘Dauerformverfahren’?

Das ‘permanent’ im Dauerformguss kommt von der Form selbst. Diese Formen sind nicht zum einmaligen Gebrauch bestimmt. Sie sind Präzisionswerkzeuge.

Sie sind aus robustem Werkzeugstahl gefertigt und können immenser Hitze und Druck standhalten. Dies ermöglicht eine außergewöhnliche Wiederverwendbarkeit.

Eine einzige Matrize kann Tausende oder sogar Millionen identischer Teile produzieren, bevor ein Austausch oder eine größere Reparatur erforderlich wird.

Diese Langlebigkeit ist von zentraler Bedeutung für seine Wirtschaftlichkeit. Die anfänglichen Werkzeugkosten sind hoch, aber die Kosten pro Teil sind sehr niedrig.

| Kostenfaktor | Druckguss-Werkzeugbau | Kosten pro Teil (hohes Volumen) |

|---|---|---|

| Investition | Hoch | Sehr niedrig |

Der wirtschaftliche Kernkompromiss

Die hohen anfänglichen Werkzeugkosten sind oft die Hauptüberlegung. Es handelt sich um einen erheblichen Kapitalaufwand, der eine sorgfältige Projektbewertung erfordert. Wir von PTSMAKE helfen unseren Kunden bei der Analyse dieser Kosten.

Der Schlüssel ist die Berechnung des Break-even-Volumens. Dies ist der Punkt, an dem die Einsparungen durch niedrige Stückkosten die anfängliche Investition in das Werkzeug aufwiegen.

Dieses Wirtschaftsmodell unterscheidet sich grundlegend von anderen Methoden. Bei der Abwägung zwischen Sandguss und Druckguss ist die finanzielle Struktur ein wichtiger Entscheidungsfaktor für jedes Projekt.

Beim Sandguss sind die Werkzeugkosten sehr niedrig. Allerdings wird für jedes hergestellte Teil eine neue Sandform zerstört. Das bedeutet, dass die Arbeits- und Materialkosten pro Teil hoch bleiben.

Außerdem kann die Konsistenz von Teil zu Teil beim Sandguss stärker variieren. Beim Druckguss wird die Präzision für die gesamte Serie sichergestellt, wodurch sich nachgelagerte Qualitätsprobleme und Kosten verringern.

Die Kosten für das Werkzeug sind eine Investition in Effizienz und Wiederholbarkeit. Durch den finanziellen Prozess der Abschreibung4, Diese hohen Anfangskosten verteilen sich auf Millionen von Teilen, so dass das Endprodukt sehr kostengünstig ist.

| Merkmal | Druckgießen | Sandgießen |

|---|---|---|

| Werkzeugkosten | Sehr hoch | Sehr niedrig |

| Lebensdauer von Werkzeugen | 100.000+ Zyklen | 1 Zyklus (Schimmel) |

| Kosten pro Teil | Nimmt mit der Lautstärke ab | Bleibt relativ konstant |

| Am besten für | Großserienproduktion | Prototypen, Kleinserien |

Die Dauerhaftigkeit der Stahlform schafft einen klaren wirtschaftlichen Kompromiss. Eine hohe Anfangsinvestition wird durch extrem niedrige Kosten pro Teil im Maßstab gerechtfertigt, was sie zur besten Wahl für hochvolumige, hochpräzise Fertigungsläufe macht.

Wie sehen die Vorlaufzeiten für die einzelnen Verfahren im Vergleich zwischen Sandguss und Druckguss aus?

Beim Vergleich zwischen Sandguss und Druckguss ist der Zeitfaktor ein entscheidender Faktor. Der Unterschied in der Vorlaufzeit für die Werkzeugherstellung ist einer der wichtigsten Unterscheidungsmerkmale.

Sandgusswerkzeuge oder -modelle können sehr schnell fertiggestellt werden. Oft in nur wenigen Tagen oder Wochen. Das ist ein großer Vorteil.

Im Gegensatz dazu sind für den Druckguss gehärtete Stahlformen erforderlich. Diese sind komplex und ihre Herstellung dauert Monate. Diese längere Zeitspanne ist ein wichtiger Faktor für jedes Projekt.

Vorlaufzeit für Werkzeuge im Überblick

| Gießverfahren | Werkzeug-Typ | Typische Vorlaufzeit |

|---|---|---|

| Sandgießen | Muster (Holz, Kunststoff) | 1-3 Wochen |

| Druckgießen | Matrize aus gehärtetem Stahl | 8-16 Wochen |

Dieser deutliche Unterschied wirkt sich direkt auf den Zeitplan und die Flexibilität Ihres Projekts aus.

Verstehen warum ist der Schlüssel zur richtigen Wahl. Die Gründe dafür liegen in der Komplexität des Materials und der Herstellung. Dies ist ein Thema, das wir bei PTSMAKE häufig mit unseren Kunden besprechen, um die Herstellung auf ihre Markteinführungsfristen abzustimmen.

Die Einfachheit von Sandgussmustern

Sandgussmodelle werden oft aus Holz, Kunststoff oder Aluminium hergestellt. Sie können mit einfachen Methoden hergestellt werden, einschließlich CNC-Bearbeitung oder sogar 3D-Druck. Das Verfahren ist unkompliziert und schnell. Aufgrund dieser Schnelligkeit eignet sich der Sandguss perfekt für das Prototyping. Sie können schnell ein physisches Teil in Händen halten, um Ihren Entwurf zu testen. Es ist auch ideal für Kleinserien, bei denen eine lange Wartezeit für die Werkzeugherstellung nicht sinnvoll ist.

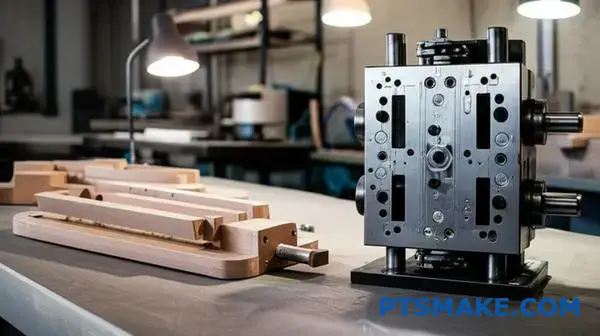

Die Komplexität von Druckgusswerkzeugen

Druckgussformen sind etwas ganz anderes. Sie werden aus Blöcken aus hochfestem, gehärtetem Werkzeugstahl hergestellt. Dieses Verfahren erfordert eine umfangreiche CNC-Bearbeitung, Wärmebehandlung und präzise Endbearbeitung. Die Formen müssen über Tausende von Zyklen hinweg einem immensen Druck und hohen Temperaturen standhalten. Dieser Entwicklungs- und Herstellungsaufwand ist beträchtlich und führt zu einer wesentlich längeren Vorlaufzeit. Die anfängliche Investition in Zeit und Kosten bedeutet, dass die Kosten Abschreibung5 über ein großes Produktionsvolumen wirtschaftlich sein.

Bei der Vorlaufzeit geht es nicht nur um die Herstellung des Werkzeugs. Sie umfasst auch die Konstruktion, Simulation und Prüfung, um die Qualität der Teile sicherzustellen.

Die wichtigste Erkenntnis ist einfach: Sandgusswerkzeuge sind schnell und ideal für hohe Geschwindigkeiten und geringe Stückzahlen. Die Herstellung von Druckgusswerkzeugen ist eine große, zeitintensive Investition, die sich für hohe Stückzahlen und eine langfristige Produktion eignet, bei der Sie sich des Designs sicher sind.

Zwischen Sandguss und Druckguss: Welches Verfahren bietet eine höhere Maßgenauigkeit und warum?

Vergleicht man Sandguss mit Druckguss, so ist der Sieger in Sachen Genauigkeit eindeutig. Druckguss liefert durchweg eine höhere Maßgenauigkeit. Dies ist ein grundlegender Unterschied.

Der Grund dafür liegt im Formenmaterial selbst. Beim Druckguss werden robuste, präzisionsgefertigte Stahlformen verwendet. Beim Sandguss hingegen wird verdichteter Sand verwendet, der sich verschieben kann.

Typischer Toleranzvergleich

Die erreichbaren Toleranzen machen diesen Unterschied deutlich.

| Gussverfahren | Typische Toleranzen (pro Zoll) |

|---|---|

| Druckgießen | ±0,002" bis ±0,005" |

| Sandgießen | ±0,020" bis ±0,030" |

Bei Bauteilen, die enge Passungen oder eine komplexe Montage erfordern, ist diese Unterscheidung entscheidend.

Das Herzstück der Genauigkeit des Druckgusses ist die Form, die oft als Matrize oder Werkzeug bezeichnet wird. Bei PTSMAKE zeigt unsere Erfahrung in der CNC-Bearbeitung, wie diese Stahlformen hergestellt werden. Sie werden nach extrem strengen Vorgaben bearbeitet, um einen starren und wiederholbaren Hohlraum zu schaffen.

Dieses Verfahren gewährleistet, dass jedes hergestellte Teil nahezu identisch ist. Das geschmolzene Metall wird unter hohem Druck in diese stabile Form gespritzt. Das Ergebnis ist eine minimale Abweichung von Teil zu Teil.

Die Instabilität von Sandförmchen

Sandgussformen sind von Natur aus weniger stabil. Der Sand ist zwar gebunden, aber er ist immer noch körnig. Er kann durch Faktoren wie Feuchtigkeitsgehalt und Verdichtungsgrad beeinflusst werden.

Während des Gießens kann die Kraft des geschmolzenen Metalls zu leichten Verschiebungen im Sand führen. Dieses Phänomen, bekannt als Kriechen der Form6, kann zu Ungenauigkeiten bei den Abmessungen führen. Diese Variabilität macht sie für hochpräzise Anwendungen weniger geeignet.

Einfluss des Formmaterials auf die Genauigkeit

| Merkmal | Druckguss (Stahlform) | Sandgießen (Sandform) |

|---|---|---|

| Steifigkeit | Hoch | Gering bis mäßig |

| Reproduzierbarkeit | Ausgezeichnet | Messe |

| Bearbeitung | Präzise CNC-gefräster Hohlraum | Geformt durch Packen von Sand um ein Muster |

| Dauerhaftigkeit | Hoch (Tausende von Zyklen) | Niedrig (Einmalgebrauch) |

Diese Tabelle zeigt deutlich, warum die Stahlkokille beim Druckguss die Grundlage für die hohe Präzision ist.

Die Verwendung von präzisionsgefertigten Stahlformen beim Druckguss sorgt für außergewöhnliche Maßhaltigkeit und enge Toleranzen. Im Gegensatz dazu ist Sandguss aufgrund der Verformbarkeit von Sandformen ein weniger genaues Verfahren, das sich besser für Teile eignet, bei denen die Präzision nicht im Vordergrund steht.

Wie sieht die Oberflächengüte im Vergleich zwischen Sandguss und Druckguss aus?

Beim Vergleich zwischen Sandguss und Druckguss ist die Oberflächengüte ein wichtiges Unterscheidungsmerkmal. Wir messen dies mit dem Rauhigkeitsmittelwert (Ra).

Beim Druckguss wird eine viel glattere Oberfläche erzeugt. Das liegt daran, dass eine polierte Stahlform verwendet wird. Beim Sandguss, bei dem eine Sandform verwendet wird, entsteht eine gröbere Textur.

Ra-Wert-Vergleich

Der Unterschied bei den Ra-Werten ist beträchtlich. Nach unseren Projekterfahrungen sind die typischen Bereiche recht unterschiedlich.

| Gießverfahren | Typische Ra (Mikrometer) | Typische Ra (Mikrozoll) |

|---|---|---|

| Sandgießen | 6,3 - 25 µm | 250 - 1000 µin |

| Druckgießen | 1,0 - 4,0 µm | 40 - 160 µin |

Diese hochwertige Oberfläche von Druckgussteilen ist oft ein entscheidender Faktor.

Der Grund für diesen deutlichen Unterschied liegt im Material der Form. Sandkörner erzeugen eine natürlich strukturierte Oberfläche mit unzähligen mikroskopischen Unebenheiten7. Eine Matrize aus gehärtetem Stahl wird dagegen glatt und poliert bearbeitet.

Diese glatte Oberfläche ist mehr als nur kosmetisch. Sie hat einen enormen Einfluss auf Ihre Produktionskosten und den Zeitplan.

Der kostensparende Vorteil des Druckgusses

Für viele Anwendungen ist ein Druckgussteil direkt aus der Form heraus einsatzbereit. Oft ist keine weitere Bearbeitung zur Verbesserung der Oberfläche erforderlich.

Im Gegensatz dazu sind bei Sandgussteilen fast immer Nachbearbeitungen erforderlich. Dazu können Fräsen, Schleifen oder Schleifen gehören, um die gewünschte Glätte und Maßhaltigkeit zu erreichen.

Auswirkungen auf den Produktionsablauf

Diese zusätzlichen Schritte verursachen erhebliche Kosten. Sie zahlen für mehr Maschinenzeit, mehr Arbeit und eine längere Vorlaufzeit.

Bei PTSMAKE helfen wir unseren Kunden, diese Kompromisse zu analysieren. Die Entscheidung für Druckguss im Vorfeld kann ganze Phasen des Herstellungsprozesses eliminieren und ein fertiges Teil schneller und kostengünstiger liefern.

| Merkmal | Sandgießen | Druckgießen |

|---|---|---|

| Erster Abschluss | Raue | Glatt |

| Sekundär-Bearbeitung | Oft erforderlich | Selten erforderlich |

| Typischer Arbeitsablauf | Guss → Maschine → Oberfläche | Guss → Ausführung (optional) |

| Auswirkungen auf die Kosten | Höhere Nachbearbeitungskosten | Niedrigere Gesamtkosten für das fertige Teil |

Diese Effizienz ist einer der Hauptgründe, warum Druckguss für die Großserienproduktion bevorzugt wird, bei der das endgültige Aussehen und die minimale Bearbeitung entscheidend sind.

Das Urteil ist eindeutig: Druckguss liefert eine weitaus bessere Oberflächengüte. Dadurch entfällt häufig die Notwendigkeit einer kostspieligen Nachbearbeitung, was einen erheblichen praktischen Zeit- und Kostenvorteil gegenüber dem Sandguss darstellt.

Welche Werkstofflegierungen eignen sich für das jeweilige Gießverfahren zwischen Sand- und Druckguss?

Die Entscheidung zwischen Sandguss und Druckguss beginnt oft mit einer Frage: Woraus besteht Ihr Teil? Das Material selbst bestimmt häufig das beste Verfahren.

Sandguss: Der Universal-Empfänger

Sandguss ist unglaublich flexibel. Er kann fast jede Metalllegierung verarbeiten, die man schmelzen kann. Dazu gehören auch Hochtemperatur-Eisenmetalle.

Denken Sie an verschiedene Stähle, Eisen, Aluminium und Bronze. Die Einmaligkeit der Sandform macht diese Vielseitigkeit möglich.

Druckgießen: Der Spezialist

Das Druckgussverfahren ist jedoch wesentlich selektiver. Es wird hauptsächlich für Nichteisenlegierungen mit niedrigeren Schmelzpunkten verwendet.

| Gießverfahren | Gemeinsame Materialfamilien |

|---|---|

| Sandgießen | Eisenhaltig (Stahl, Eisen) & Nichteisenhaltig (Aluminium, Bronze) |

| Druckgießen | Nur Nichteisenmetalle (Aluminium, Zink, Magnesium) |

Diese Materialbeschränkungen sind nicht willkürlich. Sie beruhen auf den physikalischen Grundlagen des jeweiligen Verfahrens und der Wechselwirkung zwischen geschmolzenem Metall und dem Formenmaterial.

Die Wissenschaft hinter der Materialauswahl

Die Robustheit von Sandförmchen

Beim Sandguss wird die Form aus einer Sandmischung hergestellt. Sie wird nur einmal verwendet und dann herausgebrochen, um das Teil freizulegen.

Diese Einwegform ist hoch feuerfest, d. h. sie kann extremen Temperaturen standhalten, ohne sich zu zersetzen. Das macht sie ideal für Metalle mit hohem Schmelzpunkt wie Eisen und Stahl.

Die Beschränkungen von wiederverwendbaren Stahlstempeln

Beim Druckguss wird ein Werkzeug oder eine Form aus gehärtetem Stahl verwendet, das Tausende von Zyklen durchläuft. Das Gießen von geschmolzenem Stahl (der bei ~1500°C schmilzt) in eine Stahlform würde diese schnell zerstören.

Dieser als Thermoschock bezeichnete Prozess würde zu Rissen in der Matrize und zu vorzeitigem Verschleiß führen. Das ist einfach nicht wirtschaftlich. Aus diesem Grund ist das Druckgießen Legierungen mit niedrigeren Temperaturen vorbehalten. Die wiederholten Erwärmungs- und Abkühlungszyklen sind eine Herausforderung für die metallurgische Verträglichkeit8 zwischen dem geschmolzenen Metall und der Stahlform.

Dieser Temperaturunterschied ist die wichtigste Bedingung.

| Material Legierung | Typischer Schmelzbereich (°C) | Brauchbar für Druckguss? |

|---|---|---|

| Zink | 380 - 390 °C | Ja |

| Aluminium | 580 - 650 °C | Ja |

| Magnesium | 600 - 650 °C | Ja |

| Kohlenstoffstahl | 1370 - 1540 °C | Nein |

Dieser deutliche Unterschied im Schmelzpunkt ist der wichtigste Faktor beim Vergleich von Sandguss- und Druckgusswerkstoffen.

Zusammenfassend lässt sich sagen, dass die Wahl der Legierung ein wichtiger Entscheidungsfaktor ist. Die Einwegformen des Sandgusses lassen fast jedes Metall zu. Die wiederverwendbaren Stahlformen des Druckgusses beschränken sich auf Nichteisenlegierungen mit niedrigeren Schmelzpunkten, um die Langlebigkeit und Kosteneffizienz der Werkzeuge zu gewährleisten.

Warum sind Eisenmetalle (wie Stahl) für den Druckguss schwierig?

Das Kernproblem ist ein einfacher Konflikt zwischen den Materialien. Beim Druckguss werden Stahlformen verwendet. Eisenmetalle, insbesondere Stahl, haben einen sehr hohen Schmelzpunkt.

Das Einspritzen von geschmolzenem Stahl in eine Stahlform ist problematisch. Die starke Hitze würde die Form schnell beschädigen.

Das Dilemma mit dem Schmelzpunkt

Stahl schmilzt bei Temperaturen, die sehr nahe an den Toleranzgrenzen des Matrizenstahls selbst liegen. Dies ist für die Massenproduktion eine unmögliche Situation.

Vergleich der Materialtemperaturen

Hier ein kurzer Blick auf die beteiligten Temperaturen. Nach unseren Tests ist der Unterschied kritisch.

| Material | Typischer Schmelzpunkt (°C) |

|---|---|

| Geschmolzener Stahl | 1370 - 1540 °C |

| Stahlstempel (H13) | ~1427 °C |

| Aluminium-Legierung | ~660 °C |

Diese Nähe der Temperatur führt zu einer raschen Zersetzung der Matrize.

Das grundlegende Problem geht über das bloße Schmelzen hinaus. Es geht um thermische Dynamik und Materialkunde. Eine Stahlkokille ist zwar stabil, kann aber wiederholter Einwirkung von geschmolzenem Stahl nicht standhalten. Hier wird die Debatte um Sand- und Druckguss für Stahlteile sehr deutlich.

Warum Stahlstempel versagen

Bei jedem Einspritzzyklus ist das Werkzeug extremen Temperaturschwankungen ausgesetzt. Das Werkzeug erwärmt sich schnell und kühlt dann ab.

Dieser wiederholte Zyklus verursacht schwere Thermoschock9. Dies führt zu Rissen, Verwerfungen und Oberflächenerosion an der teuren Matrize. Der geschmolzene Stahl kann sich sogar mit der Oberfläche der Matrize verschweißen und sowohl das Teil als auch das Werkzeug ruinieren.

Wirtschaftliche Nichtdurchführbarkeit

Druckgussformen sind eine bedeutende Investition. Bei PTSMAKE entwickeln wir sie für hunderttausende von Zyklen mit Metallen wie Aluminium.

Bei Stahl hält eine Matrize, wenn überhaupt, nur für ein paar hundert Schuss. Die Kosten für den ständigen Austausch der Matrizen machen das Verfahren für fast jede Anwendung unrentabel.

Sandgießen: Die praktische Alternative

Aus diesem Grund ist Sandguss das beliebteste Verfahren für Stahl und Eisen. Eine Sandform wird nur einmal verwendet und ist kostengünstig in der Herstellung.

Seine feuerfesten Eigenschaften sind perfekt für die hohe Hitze der Stahlschmelze. Die Form wird nach dem Abkühlen des Teils einfach entfernt. Es ist eine kosteneffiziente und zuverlässige Lösung für Eisenmetalle.

Der extreme Schmelzpunkt von Stahl macht ihn unverträglich mit den beim Druckguss verwendeten Stahlformen. Dies führt zu einer schnellen Zerstörung der Werkzeuge und prohibitiven Kosten, so dass Sandguss die überlegene, praktische Wahl für die Herstellung von Stahl- und Eisenteilen ist.

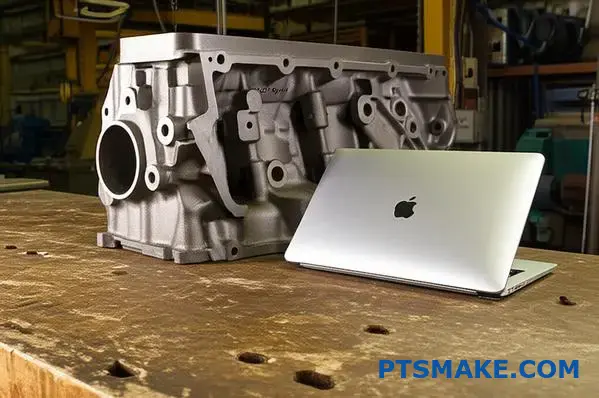

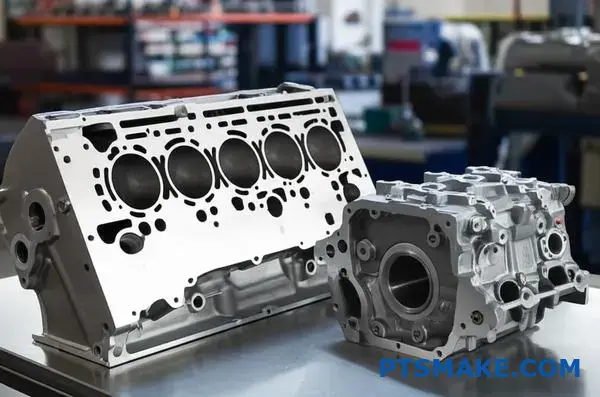

Wie unterscheiden sich die Größen- und Gewichtsbeschränkungen zwischen Sandguss und Druckguss?

Bei der Wahl zwischen verschiedenen Wurfmethoden ist die Größe ein wichtiger Faktor. Sie ist oft ausschlaggebend für die Entscheidung. Sandguss und Druckguss bedienen sehr unterschiedliche Enden des Spektrums.

Sandgießen: Für großformatige Teile

Sandguss eignet sich hervorragend für die Herstellung sehr großer und schwerer Bauteile. Man denke an Motorblöcke oder große Ventilgehäuse. Das Verfahren ist in hohem Maße skalierbar.

Druckgießen: Für kleinere, komplizierte Teile

Druckguss ist ideal für kleinere Teile. Es eignet sich perfekt für Komponenten von Handgrößen bis hin zu koffergroßen Teilen. Die Kosten für Maschine und Form begrenzen den Umfang.

Hier ist ein praktischer Vergleich zwischen den Größenbeschränkungen von Sandguss und Druckguss.

| Merkmal | Sandgießen | Druckgießen |

|---|---|---|

| Typisches Gewicht | Ein paar Pfund bis zu vielen Tonnen | Ein paar Unzen bis ~75 lbs (34 kg) |

| Typische Größe | Klein bis extrem groß (>20 Fuß) | Klein bis mittelgroß (z. B. Laptoptasche) |

| Am besten für | Sehr große, schwere Komponenten | Große Stückzahlen, kleinere, präzise Teile |

Die Gründe für diese Größenunterschiede sind in den Verfahren selbst zu suchen. Wenn Sie die Gründe verstehen, können Sie die richtige Wahl für Ihr Projekt treffen.

Warum Sandguss mit Größe und Gewicht zurechtkommt

Sandformen sind einfach zu erstellen und zu skalieren. Sie können die Sandform so groß machen, wie Ihr Gießereifußboden es zulässt. Es gibt keine massive, teure Stahlform, die Sie einschränkt.

Diese Flexibilität macht sie zur ersten Wahl für einmalige Prototypen oder große Industrieteile. Auch die Werkzeugkosten sind bei großen Bauteilen viel geringer.

Physikalische Beschränkungen des Druckgusses

Das Druckgießen beruht auf massiven Maschinen. Diese Maschinen verwenden einen enormen Druck, um die Stahlform zu schließen. Die erforderliche Spannkraft10 steigt exponentiell mit der Oberfläche des Teils.

Dadurch ist die maximale Größe der Teile begrenzt. Größere Maschinen sind unglaublich teuer. Die Stahlformen, die für große Teile benötigt werden, sind ebenfalls kostspielig und komplex in der Herstellung. Bei unseren früheren Projekten bei PTSMAKE haben wir festgestellt, dass diese Einschränkungen oft vom ersten Tag an das Design bestimmen.

| Einschränkungsfaktor | Druckguss Implikation | Sandguss Vorteil |

|---|---|---|

| Werkzeugbau (Matrize) | Sehr teure und große Matrizen sind schwierig herzustellen. | Sandformen sind kostengünstig und leicht zu vergrößern. |

| Größe der Maschine | Begrenzt durch die physische Größe und Kraft der Maschine. | Nicht durch die Maschinengröße begrenzt; hängt vom Platz in der Gießerei ab. |

| Material Volumen | Begrenzt durch Schussgröße und Kapazität des Schmelzofens. | Kann sehr große Mengen an geschmolzenem Metall verarbeiten. |

Kurz gesagt, Sandguss ist Ihre Lösung für massive Teile und bietet unübertroffene Skalierbarkeit. Der Druckguss, der durch Maschinen- und Werkzeugkosten eingeschränkt ist, eignet sich perfekt für die Herstellung kleinerer, hochpräziser Teile in großen Mengen. Es ist ein klassischer Kompromiss zwischen Größe und Präzision.

Welche Konstruktionsmerkmale sind beim Sandguss einfach?

Die wahre Genialität des Sandgusses liegt in seiner Form. Da die Sandform entbehrlich ist, eröffnet sie eine unglaubliche Gestaltungsfreiheit.

Funktionen, die mit anderen Methoden schwierig oder unmöglich sind, werden einfach. Das ist ihr Hauptvorteil.

Nutzung von Einwegwerkzeugen

Komplexe interne Gänge

Die Herstellung komplexer Innenkanäle ist einfach. Wir verwenden Einweg-Sandkerne, die in die Form gelegt werden. Sobald das Metall erstarrt ist, werden die Kerne einfach herausgebrochen und ausgeschüttelt.

Hinterschneidungen und dicke Abschnitte

Auch Hinterschneidungen und dicke Querschnitte stellen keine große Herausforderung dar. Da die Form nur einmal verwendet werden kann, gibt es keine dauerhaften Teile, die wieder eingezogen werden müssen.

Ein kurzer Vergleich macht dies deutlich:

| Merkmal | Sandguss - Einfachheit | Druckguss - Einfachheit |

|---|---|---|

| Interne Kanäle | Hoch | Niedrig |

| Unterschneidet | Hoch | Sehr niedrig |

| Dicke Abschnitte | Hoch | Mäßig |

Der Schlüssel ist der Einweg-Sandkern. Nach dem Gießen brechen wir ihn einfach auseinander. Dadurch kommen komplizierte Innengeometrien zum Vorschein, die mit einer festen, permanenten Form unmöglich zu schaffen wären.

Der Vorteil von Einwegkernen

Dies ist ein wesentlicher Unterschied in der Debatte zwischen Sandguss und Druckguss. Beim Druckguss werden permanente Stahlformen verwendet. Diese Formen müssen vom fertigen Teil abgezogen werden.

Diese mechanische Einschränkung macht komplexe Hinterschneidungen und innere Hohlräume extrem schwierig. Sie erfordern teure, komplexe Schieber und Heber im Werkzeug. Mit Sandguss können wir dies vollständig umgehen.

Auch der Sand selbst spielt eine Rolle. Die Beschaffenheit des Materials Durchlässigkeit11 ermöglicht das Entweichen heißer Gase während der Erstarrung. Dies ist entscheidend für die Vermeidung von Defekten, insbesondere bei Teilen mit dickem Querschnitt, die langsam abkühlen.

Bei PTSMAKE raten wir unseren Kunden oft zum Sandguss für Prototypen mit diesen komplexen Merkmalen. Dies ermöglicht eine schnellere Designvalidierung, bevor man sich für teurere Werkzeuge entscheidet.

| Aspekt | Sandgießen | Druckgießen |

|---|---|---|

| Werkzeugkosten | Niedrig | Hoch |

| Interne Komplexität | Sehr hoch | Niedrig |

| Durchführbarkeit der Unterschneidung | Hoch | Niedrig (kostspielig) |

| Produktionsgeschwindigkeit | Langsamer | Schneller |

Sandguss eignet sich hervorragend für komplexe interne Durchgänge, Hinterschneidungen und dicke Profile. Durch die Verwendung von Einweg-Sandkernen entfallen die Einschränkungen von Dauerformen, wodurch komplizierte Konstruktionen überraschend einfach und kostengünstig hergestellt werden können, insbesondere bei Prototypen oder Kleinserien.

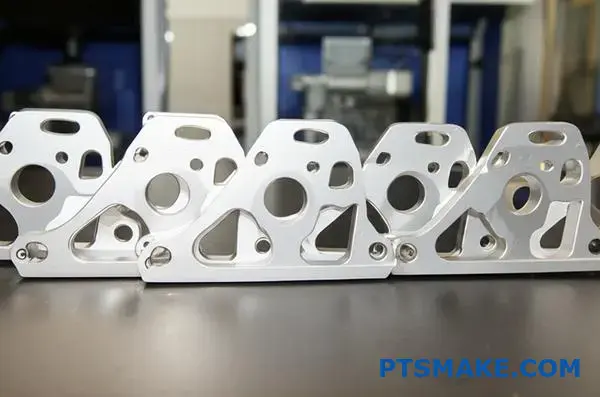

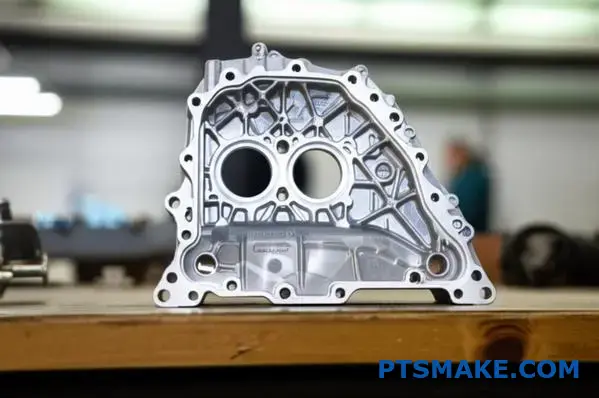

Welche Konstruktionsmerkmale sind für den Druckguss ideal?

Der Druckguss zeichnet sich durch Merkmale aus, die seine Hauptstärken ausspielen: hoher Druck und langlebige Stahlformen. Diese Kombination ermöglicht Konstruktionen, die mit anderen Verfahren schwierig oder unmöglich sind.

Sehr dünne Wände

Durch die Hochdruckeinspritzung wird geschmolzenes Metall schnell in den Formhohlraum gepresst. Diese Geschwindigkeit ist entscheidend für die Herstellung sehr dünner Wände, die oft bis zu 1 mm dünn sind, bevor das Metall erstarrt.

Scharfe, ausgefeilte Details

Stahlformen sind starr und präzise bearbeitet. Dadurch lassen sich scharfe Ecken, feine Strukturen und detaillierte Logos direkt auf das Teil gießen. Das Verfahren bildet diese Merkmale perfekt ab.

| Merkmal | Druckgießen | Sandgießen |

|---|---|---|

| Wanddicke | So dünn wie 1 mm | Typischerweise > 3mm |

| Oberflächenbehandlung | Glatte, feine Details | Grob, weniger detailliert |

| Produktionsgeschwindigkeit | Sehr hoch | Gering bis mittel |

Die Vorteile von Hochdruck- und Stahlformen gehen über die reine Ästhetik hinaus. Sie ermöglichen funktionale Merkmale, die die Leistung der Teile verbessern und die Gesamtproduktionskosten senken.

Außengewinde

Ein großer Vorteil ist die Möglichkeit, Außengewinde direkt auf das Teil zu gießen. Dadurch werden sekundäre Bearbeitungsvorgänge überflüssig. Das spart sowohl Zeit als auch Geld, vor allem in der Großserienfertigung. Wir von PTSMAKE empfehlen dies unseren Kunden häufig, um ihren Fertigungsprozess zu rationalisieren.

Hohe Konsistenz für Großserien

Die Stahlform ist eine dauerhafte Form, die sich nicht schnell abbaut. Dies gewährleistet eine außergewöhnliche Konsistenz von Teil zu Teil über Tausende oder sogar Millionen von Zyklen hinweg. Jedes Teil ist praktisch identisch. Dies ist ein wesentlicher Unterschied zwischen Sandguss und Druckguss, bei dem die Sandformen nur einmal verwendet werden. Diese Wiederholbarkeit ist für automatisierte Montagelinien unerlässlich. Das Verfahren stellt sicher, dass das erste und das letzte Teil die gleichen engen Toleranzen einhalten, dank der kontrollierten Laminarströmung12 des geschmolzenen Metalls.

| Merkmal | Nutzen Sie | Ideale Anwendung |

|---|---|---|

| Eingegossene Gewinde | Verringert sekundäre Operationen | Befestigungen, Gehäuse |

| Reproduzierbarkeit | Gewährleistet, dass jedes Teil den Spezifikationen entspricht | Automobilindustrie, Elektronik |

| Net-Shape Teile | Minimiert die Nachbearbeitung | Komplexe Geometrien |

Durch die Verwendung von Hochdruck- und robusten Stahlformen eignet sich das Druckgussverfahren perfekt für Teile mit dünnen Wänden, scharfen Details, Außengewinden und einem hohen Bedarf an Konsistenz. Es ist ein effizientes, hochgradig wiederholbares Verfahren.

Wie sieht der Vergleich der Produktionsvolumina zwischen Sand- und Druckguss bei beiden Verfahren aus?

Die Entscheidung zwischen Sandguss und Druckguss wird oft von einem entscheidenden Faktor bestimmt: dem Produktionsvolumen. Jedes Verfahren hat einen bestimmten "Sweet Spot", in dem es am kosteneffektivsten ist. Die Kenntnis dieser Bereiche ist der Schlüssel zur richtigen finanziellen Entscheidung für Ihr Projekt.

Das ideale Volumen von Sandguss

Sandguss eignet sich besonders für kleinere Mengen. Es ist perfekt für einmalige Prototypen. Es eignet sich auch hervorragend für kleine bis mittlere Serien, in der Regel bis zu einigen tausend Stück.

Die Produktionsskala des Druckgusses

Druckguss ist für die Massenproduktion konzipiert. Seine Wirtschaftlichkeit beginnt dort, wo das Sandgussverfahren aufhört. Denken Sie an mehrere tausend Teile, die in die Millionen gehen können.

| Gießverfahren | Typisches Produktionsvolumen |

|---|---|

| Sandgießen | 1 - 5.000 Einheiten |

| Druckgießen | 5.000 - 1.000.000+ Einheiten |

Dieser krasse Unterschied ist die häufigste Entscheidungsachse in der Debatte zwischen Sandguss und Druckguss.

Die Wirtschaft hinter den Zahlen

Die Sweet Spots werden durch die Werkzeugkosten im Vergleich zu den Kosten pro Teil definiert. Dies ist ein grundlegendes Konzept, das wir den Kunden von PTSMAKE erklären. Es hilft ihnen, ihr Budget mit ihren Produktionszielen in Einklang zu bringen.

Investitionsanalyse Werkzeugbau

Beim Sandguss werden kostengünstige Sandformen verwendet. Diese sind zeitlich begrenzt und werden für jeden Guss neu erstellt. Das bedeutet, dass Ihre Anfangsinvestition sehr gering ist. Es ist ideal für die Erprobung von Entwürfen oder für begrenzte Produktionsläufe, bei denen hohe Werkzeugkosten nicht gerechtfertigt sind.

Für den Druckguss sind robuste, präzisionsgefertigte Stahlformen erforderlich. Diese sind mit erheblichen Vorlaufkosten verbunden. Diese Investition wird jedoch bei großen Stückzahlen durch ein Verfahren kosteneffektiv, das Amortisation13. Die hohen Anfangskosten verteilen sich auf Tausende oder Millionen von Teilen.

Vergleich der Kosten pro Einheit

Hier sehen Sie, wie sich die Kosten bei steigendem Volumen aufschlüsseln.

| Kostenfaktor | Sandgießen | Druckgießen |

|---|---|---|

| Kosten für die Erstausstattung mit Werkzeugen | Sehr niedrig | Sehr hoch |

| Kosten pro Einheit (niedrige Vol.) | Unter | Höher |

| Kosten pro Einheit (hohes Volumen) | Höher (aufgrund von Arbeit) | Sehr niedrig |

| Produktionsgeschwindigkeit | Langsam | Sehr schnell |

Unserer Erfahrung nach führt die hohe Geschwindigkeit und die Automatisierung des Druckgusses zu einer drastischen Senkung des Stückpreises im großen Maßstab. Sandguss ist arbeitsintensiver und hat relativ stabile, aber höhere Kosten pro Teil.

Das Produktionsvolumen ist der wichtigste Faktor. Sandguss ist die erste Wahl für Kleinserien, von Prototypen bis hin zu Kleinserien. Für die Massenproduktion von Großserien ist das Druckgussverfahren der eindeutige wirtschaftliche Gewinner, sobald die Werkzeugkosten absorbiert sind.

Wie wählt man das beste Verfahren für einen Prototyp zwischen Sandguss und Druckguss?

Die Wahl der richtigen Methode für einen Prototyp kann sich komplex anfühlen. Aber für funktionale Teile in der Frühphase ist die Entscheidung viel einfacher.

Ihre Hauptziele sind in der Regel Schnelligkeit und niedrige Anfangskosten. Sie brauchen schnell ein Teil, ohne viel zu investieren.

Aus diesem Grund brauchen wir einen klaren Entscheidungsrahmen. Er hilft dabei, in der Prototyping-Phase Prioritäten zu setzen, was wirklich wichtig ist.

Schauen wir uns einen einfachen Vergleich an.

| Faktor | Sandgießen | Druckgießen |

|---|---|---|

| Anfängliche Kosten | Niedrig | Sehr hoch |

| Geschwindigkeit (Tooling) | Schnell | Langsam |

| Am besten für | Prototypen und Kleinserien | Massenproduktion |

Das macht Sandguss zu einer guten Standardwahl für erste Tests.

Ein Rahmenwerk zur Priorisierung von Geschwindigkeit und Kosten

Bei der Validierung eines neuen Designs ist es wichtig, schnell ein physisches Teil zu erhalten. Sie müssen Form, Passform und Funktion testen.

Sich vor dieser Validierung auf teure Produktionswerkzeuge festzulegen, ist ein großes finanzielles Risiko. Deshalb beginnt unser Rahmen für Prototypen mit der Minimierung von Vorlaufkosten und -zeiten.

Warum Sandguss die erste Wahl ist

Sandguss eignet sich hier besonders gut, da die Werkzeuge schnell und kostengünstig hergestellt werden können. Wir reden hier nicht über monatelange Wartezeiten.

Für einfache, einmalige Prototypen können wir in nur wenigen Tagen ein einfaches Holzmuster erstellen. Das ist perfekt für einen schnellen Funktionstest.

Die Kraft des 3D-Drucks

Bei komplexeren Geometrien können wir auf traditionelle Modelle ganz verzichten. Bei unseren Projekten bei PTSMAKE verwenden wir zunehmend 3D-gedruckte Sandformen.

Der Prozess der Bindemittelausstoß14 ermöglicht es uns, die Form direkt aus einer CAD-Datei zu erstellen. Dadurch verkürzt sich die Zeit für die Werkzeugherstellung von Tagen auf nur wenige Stunden.

Beim Vergleich zwischen Sandguss und Druckguss für Prototypen ist diese Flexibilität ein entscheidender Faktor. Druckguss erfordert eine Form aus gehärtetem Stahl, ein Prozess, der Wochen oder Monate dauert und eine große Investition darstellt. Diese Werkzeuge sind für einen einzelnen Prototyp einfach nicht praktikabel.

| Werkzeugbau Methode | Typische Vorlaufzeit | Relative Kosten | Bester Anwendungsfall |

|---|---|---|---|

| Holz-Muster | 2-5 Tage | Niedrig | Einfache Prototypen |

| 3D-gedruckte Sandform | 1-3 Tage | Niedrig bis mittel | Komplexe Prototypen |

| Stahldruckguss (Druckguss) | 8-16 Wochen | Sehr hoch | Produktionsvolumina |

Für Prototypen im Frühstadium ist die Entscheidungsfindung einfach. Sandguss ist die logische Wahl, wenn Geschwindigkeit und niedrige Anfangskosten im Vordergrund stehen. Moderne Techniken wie 3D-gedruckte Formen machen es schneller und vielseitiger als je zuvor.

Wie optimiert man einen Entwurf für die Herstellbarkeit von Sandguss?

Um Ihre Konstruktion für den Sandguss zu optimieren, ist eine solide DFM-Checkliste unerlässlich. Sie dient Ihnen als Leitfaden. So wird sichergestellt, dass Ihr Teil nicht nur funktional, sondern auch herstellbar ist.

Die Einhaltung dieser Regeln beugt häufigen Mängeln vor. Außerdem hilft es, die Kosten von Anfang an zu kontrollieren.

Wichtige Punkte der DFM-Checkliste

| Regel | Zweck |

|---|---|

| Entwurfswinkel | Einfaches Entfernen des Musters |

| Filets/Radies | Spannungsrissen vorbeugen |

| Bearbeitung von Lagerbeständen | Für die Nachbearbeitung nach dem Gießen |

| Einfache Kerne | Reduzierung von Kosten und Komplexität |

Diese einfache Checkliste deckt die wichtigsten Aspekte ab. Bei PTSMAKE verwenden wir sie als Ausgangspunkt für jede Projektprüfung.

Die Anwendung dieser DFM-Regeln erfordert ein tieferes Verständnis des Sandgussverfahrens. Es geht nicht nur um das Hinzufügen von Funktionen, sondern darum, wie ein Gießereiingenieur zu denken. Dieser proaktive Ansatz spart Zeit und Geld.

Entwurfswinkel: Der Schlüssel zur Freigabe

Ein Entformungswinkel ist eine kleine Verjüngung, die an vertikalen Flächen angebracht wird. Dadurch kann das Modell ohne Beschädigung aus der Sandform entfernt werden. Ohne ihn kann die Form brechen, was zu Defekten führt. Ein typischer Entformungswinkel beträgt 1-3 Grad.

Vermeidung von scharfen Ecken bei Filets

Scharfe Innenecken erzeugen Spannungspunkte. Dies kann zu Rissen führen, wenn das Metall abkühlt und schrumpft. Durch das Hinzufügen von Verrundungen (abgerundeten Ecken) wird diese Spannung verteilt. Diese kleine Änderung verbessert die strukturelle Integrität des Teils erheblich.

Planung für die Bearbeitung

Sandguss erzeugt eine raue Oberfläche. Wenn Ihr Entwurf enge Toleranzen oder glatte Oberflächen erfordert, müssen Sie zusätzliches Material bearbeiten. Dieses zusätzliche Material wird später entfernt. Die Lage der Trennungslinie15 diktiert oft, wo der Bestand benötigt wird.

Hier ist ein kurzer Vergleich der Designoptionen:

| Schlechtes Design (hohes Risiko) | Gutes Design (geringes Risiko) |

|---|---|

| 90°-Ecken | Abgerundete Ecken (Filets) |

| Entwurf Null | 1-3° Entnahmewinkel |

| Komplexe, mehrteilige Kerne | Vereinfachte, einteilige Kerne |

| Kein zusätzliches Material für die Endbearbeitung | Bearbeitungsvorrat hinzugefügt |

Diese DFM-Checkliste ist Ihre Grundlage für den Erfolg beim Sandguss. Die Anwendung von Entformungswinkeln, Verrundungen und die Planung für die Bearbeitung des Rohmaterials rationalisiert die Produktion, reduziert Fehler und senkt letztendlich die Kosten für ein besseres Endprodukt.

Wie optimiert man einen Entwurf für die Herstellbarkeit im Druckguss?

Eine solide DFM-Checkliste ist Ihr bestes Werkzeug. Sie leitet Ihren Entwurfsprozess. So wird sichergestellt, dass Ihr Teil nicht nur funktional, sondern auch kosteneffizient hergestellt werden kann.

Die Einhaltung einer Checkliste hilft, häufige Fallstricke zu vermeiden. Sie können Entwurfsmängel frühzeitig erkennen. Das spart später viel Zeit und Geld.

Schlüsselkategorien der Checkliste

Hier sind die wichtigsten Bereiche, auf die Sie sich konzentrieren sollten. Jeder einzelne spielt eine wichtige Rolle für den erfolgreichen Druckguss.

| Checkliste Bereich | Primäre Zielsetzung |

|---|---|

| Wanddicke | Porosität und Senkungen vorbeugen |

| Entwurfswinkel | Leichtes Auswerfen der Teile gewährleisten |

| Metallfluss | Vermeiden Sie Turbulenzen und Defekte |

| Komplexität der Merkmale | Reduzieren Sie Werkzeugkosten und Zykluszeit |

Aufschlüsselung der DFM-Checkliste

Ein großartiger Druckgussentwurf ist eine bewusste Entscheidung. Jedes Merkmal sollte auf seine Herstellbarkeit überprüft werden. Diese Checkliste ist ein praktischer Leitfaden, den wir bei PTSMAKE mit unseren Kunden verwenden.

Gleichmäßige Wanddicke

Gleichmäßige Wände sind entscheidend. Sie sorgen dafür, dass das geschmolzene Metall gleichmäßig abkühlt. Dadurch werden interne Defekte wie Porosität und sichtbare Einfallstellen auf der Oberfläche des Teils minimiert. Während Sandguss und Druckguss unterschiedliche Toleranzen bieten, ist beim Druckguss Gleichmäßigkeit gefragt.

Ausreichende Tiefgangswinkel

Die Verformung ist eine leichte Verjüngung an vertikalen Flächen. Sie ermöglicht es, dass das Teil leicht aus der Form ausgeworfen werden kann. Ohne diese Verjüngung kann das Teil stecken bleiben und sowohl das Teil als auch das Werkzeug beschädigen.

| Merkmal Typ | Empfohlener Tiefgangswinkel |

|---|---|

| Äußere Mauern | 1° Minimum |

| Innere Mauern | 2° Minimum |

| Rippen/Knochen | 1° pro Seite |

Entwerfen für reibungslosen Metallfluss

Geschmolzenes Metall sollte wie ein sanfter Fluss fließen, nicht wie ein turbulenter Fluss. Verwenden Sie großzügige Verrundungen und Radien anstelle von scharfen Ecken. Scharfe Innenecken können Spannungskonzentrationen erzeugen und zu einem frühzeitigen Versagen des Werkzeugs oder zu Rissen im Teil führen, und zwar aufgrund Thermoschock16.

Vereinfachung der Teilegeometrie

Komplexe Merkmale wie Hinterschneidungen erfordern Schieber oder Heber in der Form. Diese erhöhen die Kosten und die Komplexität des Werkzeugs erheblich. Außerdem erhöhen sie den Wartungsbedarf und die Zykluszeiten. Fragen Sie immer, ob ein komplexes Merkmal vereinfacht oder eliminiert werden kann.

Diese DFM-Checkliste ist Ihre Blaupause für den Erfolg. Die Einhaltung der Richtlinien für Wanddicke, Verzug und Metallfluss vereinfacht die Werkzeugerstellung, steigert die Qualität der Teile und gewährleistet von Anfang an einen reibungslosen Produktionsablauf.

Wie sollten die Anforderungen an die Nachbearbeitung die Wahl des Ausgangsverfahrens beeinflussen?

Entscheidend ist, dass die endgültigen Kosten des Teils berücksichtigt werden. Niedrige anfängliche Prozesskosten können irreführend sein.

Wenn ein Teil später eine Menge zusätzlicher Arbeit erfordert, sind diese Einsparungen schnell dahin. Dazu gehören Bearbeitung, Wärmebehandlung oder Endbearbeitung.

Die versteckten Kosten

Betrachten Sie immer das Gesamtbild. Der ursprüngliche Kostenvoranschlag ist nur ein Teil des Puzzles. Die Nachbearbeitung kann die ursprünglichen Kosten manchmal verdoppeln.

Prozessvergleich auf einen Blick

Betrachten Sie diese einfache Kostenaufstellung. Sie zeigt, wie Sekundärmaßnahmen das finanzielle Ergebnis verändern können.

| Prozessphase | Prozess A (niedrige Anfangskosten) | Verfahren B (hohe Anfangskosten) |

|---|---|---|

| Anfängliche Kosten | $10 pro Stück | $15 pro Stück |

| Bearbeitung | $8 pro Einheit | $2 pro Einheit |

| Fertigstellung | $4 pro Stück | $1 pro Stück |

| Gesamtkosten | $22 pro Stück | $18 pro Stück |

Dies zeigt, dass das Verfahren B letztlich kostengünstiger ist.

Das ist etwas, das wir bei PTSMAKE ständig mit unseren Kunden besprechen. Ein billigerer erster Prozess ist nicht immer der billigste insgesamt. Das Ziel ist es, die Anzahl der Schritte zu minimieren, um zum endgültigen, funktionalen Teil zu gelangen.

Sandguss vs. Druckguss

Ein klassisches Beispiel ist die Entscheidung zwischen Sandguss und Druckguss. Sandguss mag auf den ersten Blick billiger erscheinen. Allerdings haben die Teile oft eine raue Oberfläche und geringere Toleranzen. Das bedeutet, dass sie erheblich bearbeitet werden müssen, um die Spezifikationen zu erfüllen.

Beim Druckguss hingegen werden Teile mit ausgezeichneter Oberflächengüte und engen Toleranzen hergestellt. Es schafft eine netznahe Form17 Teil, das, wenn überhaupt, nur sehr wenig Nachbearbeitung benötigt. Die anfängliche Werkzeugausstattung ist teurer, aber die Kosten pro Teil sinken erheblich. Vor allem bei höheren Stückzahlen.

Berücksichtigung aller Vorgänge

Schauen wir uns die erforderlichen Schritte für jedes Verfahren an. Nach unseren Tests haben wir festgestellt, dass beim Druckguss oft ganze Produktionsschritte entfallen.

| Nachbearbeitungsbedarf | Sandgießen | Druckgießen |

|---|---|---|

| Oberflächenveredelung | Fast immer | Selten |

| Bearbeitung von Toleranzen | Häufig | Gelegentlich |

| Entgraten | Erforderlich | Minimal |

| Wärmebehandlung | Variiert | Variiert |

Die Entscheidung für Druckguss kann Ihre Lieferkette vereinfachen. Sie vermeiden die Koordinierung zusätzlicher Bearbeitungs- oder Endbearbeitungsleistungen. Das spart Zeit und verringert mögliche Qualitätsprobleme.

Die Konzentration auf die Gesamtkosten des fertigen Teils ist entscheidend. Ein anfänglich billigeres Verfahren kann nach einer umfangreichen Bearbeitung, Wärmebehandlung und Endbearbeitung teurer werden. Bei Verfahren wie dem Druckguss werden diese sekundären Schritte oft reduziert, was zu einem besseren Gesamtwert führt.

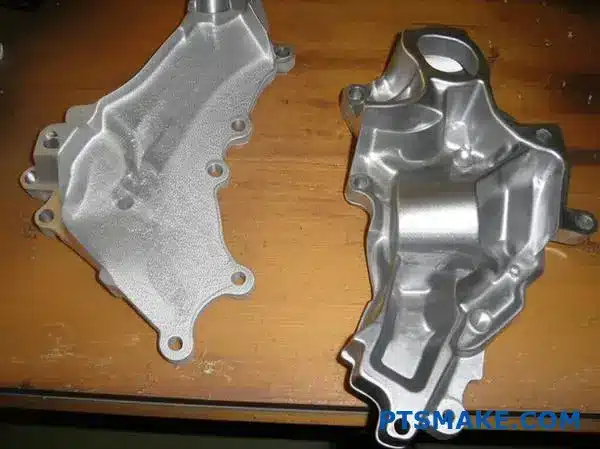

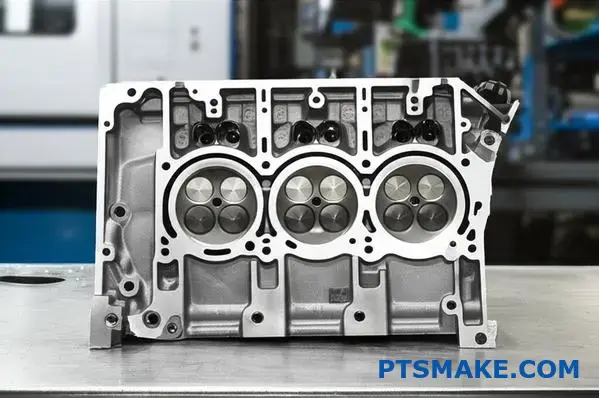

Analysieren Sie ein komplexes Autoteil: Wählen Sie das Gießverfahren.

Lassen Sie uns die Theorie anhand einer Fallstudie in die Praxis umsetzen. Nehmen wir einen Motorblock für ein Kraftfahrzeug. Dieses Teil stellt ein klassisches Fertigungsdilemma dar.

Das Ziel ist die Großserienproduktion. Aber es hat auch unglaublich komplexe interne Funktionen.

Die Grundsatzentscheidung

Sie müssen sich zwischen zwei sehr unterschiedlichen Methoden entscheiden. Diese Entscheidung wirkt sich auf Kosten, Qualität und Produktionsgeschwindigkeit aus. Die Wahl ist nicht immer offensichtlich, wenn sich die Anforderungen widersprechen.

Schlüsselfaktoren im Spiel

| Merkmal | Auswirkung | Bevorzugte Methode |

|---|---|---|

| Hohe Lautstärke | Niedrigere Kosten pro Einheit | Druckgießen |

| Komplexe Interna | Benötigt komplizierte Kerne | Sandgießen |

| Material (Eisen) | Hoher Schmelzpunkt | Sandgießen |

Hier wird die Erfahrung entscheidend. Ein Motorblock ist das Herzstück eines Fahrzeugs. Seine Konstruktion weist nicht verhandelbare Merkmale auf, die eine direkte Herausforderung für Hochgeschwindigkeitsfertigungsverfahren darstellen.

Die entscheidende Analyse

Die größte Herausforderung ist das komplizierte Netz der internen Wassermäntel. Diese Kanäle sind für die Motorkühlung unerlässlich. Sie erfordern komplexe Sandkerne für den einmaligen Gebrauch, um ihre Form exakt zu gestalten. Im Druckguss lassen sich diese Hohlkanäle nicht so detailliert herstellen.

Sandguss vs. Druckguss

Außerdem wird häufig Gusseisen als Material gewählt. Seine Haltbarkeit und Hitzebeständigkeit sind perfekt für einen Motor.

Der hohe Schmelzpunkt von Gusseisen ist jedoch für typische Druckgussmaschinen ungeeignet. Diese Materialbeschränkung deutet direkt auf Sandguss hin.

| Aspekt | Sandgießen | Druckgießen | Entscheidungstreiber |

|---|---|---|---|

| Komplexität | Ausgezeichnet (verwendet Opferkerne18) | Begrenzt | Sandgießen |

| Material | Griffe Gusseisen | Schlecht für Gusseisen | Sandgießen |

| Geschwindigkeit | Langsamer | Sehr schnell | Druckgießen |

| Werkzeugkosten | Niedrig | Hoch | Sandgießen |

Während hohe Stückzahlen den Druckguss begünstigen, machen die grundlegenden Anforderungen an das Teil - seine komplexe innere Geometrie und sein Material - den Sandguss zur einzig praktikablen Wahl. Die Konstruktion gibt das Verfahren vor.

Bei einem Motorblock sind die komplexen inneren Kühlkanäle und die Verwendung von Gusseisen nicht verhandelbar. Daher ist Sandguss der eindeutige Sieger, auch wenn Druckguss bei einfacheren Teilen höhere Produktionsgeschwindigkeiten bietet.

Ihr Vorteil bei komplexen Teilen

Bei der Analyse eines Teils sollten Sie immer die "Must-have"-Merkmale in den Vordergrund stellen. Die Produktionsgeschwindigkeit ist wichtig. Sie bedeutet jedoch nichts, wenn das gewählte Verfahren das Teil nicht gemäß den Spezifikationen herstellen kann.

Unserer Erfahrung nach müssen die Funktionalität des Designs und die Materialeigenschaften immer ausschlaggebend für die Entscheidung sein.

Navigieren Sie durch Ihre Wahlmöglichkeiten in der Fertigung

Diese Art von Analyse ist etwas, das wir bei PTSMAKE täglich durchführen. Die Wahl des richtigen Weges vom Prototyp zur Produktion erfordert die Abwägung vieler Faktoren.

Wenn Sie vor einer ähnlichen Herausforderung stehen, kann unser Team Ihnen helfen, die zuverlässigste und kostengünstigste Lösung zu finden.

Ihr Projekt skaliert von 100 bis 100.000 Einheiten. Wann wechseln?

Die Skalierung von einem Prototyp zu einer vollständigen Produktion ist ein üblicher Weg. Lassen Sie uns dieses Wachstum von 100 auf 100.000 Einheiten simulieren. Wie wählen Sie Ihr Herstellungsverfahren aus?

Beginnend mit 100 Einheiten

Bei einer Erstauflage von 100 Stück ist Sandguss oft die beste Wahl.

Die Werkzeugkosten sind deutlich geringer. Das macht sie ideal, um Ihr Design und den Markt ohne große Vorabinvestitionen zu testen. Auch die Geschwindigkeit ist hier ein Schlüsselfaktor.

Erster Produktionsvergleich

| Merkmal | Sandguss (100 Stück) | Druckguss (100 Stück) |

|---|---|---|

| Werkzeugkosten | Niedrig | Sehr hoch |

| Pro-Einheit-Kosten | Höher | Unzulässig hoch |

| Vorlaufzeit | Schnell | Langsam |

| Beste Verwendung | Prototyping, Kleinserie | Nicht empfohlen |

Dieser Ansatz minimiert Ihr finanzielles Anfangsrisiko.

Planung des Übergangs zu 100.000 Einheiten

Wenn Ihre Aufträge zunehmen, werden die Stückkosten für Sandguss zu einem Problem. Dies ist der Zeitpunkt, an dem Sie den Wechsel zum Druckguss planen sollten. Die hohe Volumeneffizienz des Druckgusses macht jetzt Sinn.

Dieser Übergang erfordert eine klare Strategie und ein Budget. Sie wechseln nicht nur die Methoden, sondern investieren in Größenordnungen. Der wichtigste Budgetposten wird die hochpräzise Stahlform für den Druckguss sein.

Diese hohen Anfangskosten erfordern eine sorgfältige Abschreibung19 über den gesamten Produktionsablauf hinweg. Bei PTSMAKE helfen wir unseren Kunden, dies zu planen. Wir planen den Wechsel, wenn die Gesamtkosten des Druckgusses niedriger sind als die des Sandgusses.

Vereinfachte Strategie für den Übergang

| Phase | Volumen Bereich | Primäre Methode | Schlüsselaktion |

|---|---|---|---|

| 1. Validierung | 1 - 500 | Sandgießen | Bestätigen Sie Design und Markttauglichkeit. |

| 2. Brücke | 501 - 5,000 | Sandgießen | Beginn der Konstruktion von Druckgusswerkzeugen. |

| 3. Skalierung | 5,001+ | Druckgießen | Start der Massenproduktion. |

Dieser stufenweise Ansatz gewährleistet einen reibungslosen Anlauf. Ihre Investitionen in die Fertigung werden mit der nachgewiesenen Marktnachfrage in Einklang gebracht. Bei der Debatte zwischen Sandguss und Druckguss geht es vor allem um Volumen und Zeitplan.

Der Beginn mit Sandguss für kleine Mengen minimiert das Anfangsrisiko. Wenn die Nachfrage steigt, ist ein gut geplanter und budgetierter Übergang zum Druckguss entscheidend, um Kosteneffizienz in großem Maßstab zu erreichen. Diese Strategie gewährleistet einen reibungslosen Produktlebenszyklus.

Sind Sie bereit, sich zwischen Sandguss und Druckguss zu entscheiden? Kontaktieren Sie PTSMAKE jetzt!

Wägen Sie bei Ihrem nächsten Projekt noch zwischen Sandguss und Druckguss ab? Lassen Sie sich von den Experten von PTSMAKE bei Ihrer Entscheidung beraten und eine präzise, kosteneffiziente Lösung liefern - egal ob Prototyp oder Großserie. Senden Sie uns noch heute Ihre Anfrage und erleben Sie Präzisionsfertigung der Spitzenklasse von einem zuverlässigen Partner!

Erfahren Sie, wie diese Eigenschaft gemessen wird und warum sie für die Vermeidung von Gussfehlern entscheidend ist. ↩

Erfahren Sie, wie die Kontrolle der mikroskopischen Materialstruktur zu stärkeren und haltbareren Endteilen für Ihr Projekt führt. ↩

Verstehen Sie, warum diese Sandeigenschaft entscheidend für die Vermeidung von Gussfehlern ist. ↩

Entdecken Sie, wie sich die Werkzeuginvestitionen auf die gesamte Produktion verteilen, was sich direkt auf Ihre endgültige Berechnung der Kosten pro Teil und Ihr Projektbudget auswirkt. ↩

Verstehen Sie, wie sich die Werkzeugkosten auf die Produktionsläufe verteilen, um die tatsächlichen Kosten pro Teil zu berechnen. ↩

Entdecken Sie, wie sich diese subtile Formverformung auf die endgültige Maßhaltigkeit von Gussteilen auswirkt. ↩

Erfahren Sie, wie sich diese mikroskopischen Spitzen und Täler auf die Leistung Ihres Teils und die Endkosten auswirken. ↩

Erfahren Sie mehr darüber, wie verschiedene Metalle unter extremer thermischer Belastung mit Werkzeugmaterialien interagieren. ↩

Erfahren Sie, wie diese schnellen Temperaturwechsel die Materialintegrität beeinträchtigen und warum dies ein kritischer Faktor in der Fertigung ist. ↩

Erfahren Sie, wie sich dieser kritische Maschinenparameter direkt auf Ihr Teiledesign und Ihre Herstellungskosten auswirkt. ↩

Entdecken Sie, wie diese Sandeigenschaft zur Vermeidung von gasbedingten Defekten in Ihren Gussteilen entscheidend ist. ↩

Erfahren Sie, wie sich die Kontrolle des Metallflusses auf die Qualität und Integrität der Teile auswirkt. ↩

Erfahren Sie, wie die Werkzeugkosten auf die Produktionsläufe verteilt werden, um die Stückpreise zu senken. ↩

Erfahren Sie mehr über dieses additive Fertigungsverfahren zur Herstellung komplexer Sandformen ohne Werkzeuge. ↩

Verstehen Sie, wie sich die Wahl der Trennebene auf die Komplexität der Werkzeuge und die Qualität der fertigen Teile auswirken kann. ↩

Verstehen Sie, wie Sie mit diesem Effekt die Lebensdauer Ihrer teuren Druckgussform verlängern können. ↩

Erfahren Sie, wie Sie mit endkonturnahen Verfahren Ihre Bearbeitungskosten und Produktionszeiten erheblich reduzieren können. ↩

Erfahren Sie, wie diese Einwegkerne die Herstellung komplexer innerer Hohlräume in Gussteilen ermöglichen. ↩

Erfahren Sie, wie Sie die Amortisation von Werkzeugkosten für Ihr Projekt berechnen können. ↩