Viele Ingenieure haben mit Zinkdruckgussprojekten zu kämpfen, die auf dem Papier einfach erscheinen, aber schnell komplex werden, wenn sich die Toleranzen verengen, Fehler auftreten oder die Kosten die Budgeterwartungen sprengen.

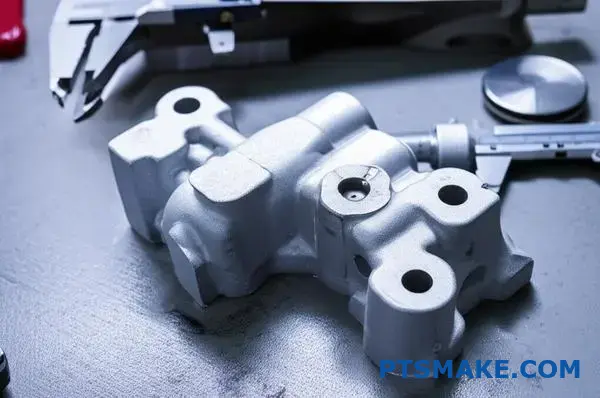

Zinkdruckguss kombiniert niedrige Schmelztemperaturen mit hervorragender Maßgenauigkeit und ist daher ideal für hochpräzise Teile in der Automobil-, Elektronik- und Hardwareindustrie, wo enge Toleranzen und glatte Oberflächen wichtig sind.

Dieser Leitfaden deckt 14 praktische Szenarien ab, denen ich bei PTSMAKE regelmäßig begegne, von der Materialauswahl und Fehleranalyse bis hin zu Strategien zur Kostenoptimierung, die Ihrem Projekt Zeit und Geld sparen können.

Warum sollte man sich beim Präzisionsdruckguss für Zinklegierungen und nicht für Aluminium entscheiden?

Wenn Präzision oberste Priorität hat, ist die Wahl des Materials entscheidend. Obwohl Aluminium sehr beliebt ist, liefern Zinklegierungen oft bessere Ergebnisse. Dies gilt insbesondere für komplexe, hochpräzise Teile.

Die Wissenschaft der Überlegenheit

Der entscheidende Unterschied liegt in den grundlegenden Materialeigenschaften. Zink hat einen viel niedrigeren Schmelzpunkt und eine bessere Fließfähigkeit. Dies wirkt sich unmittelbar auf den gesamten Zinkdruckgussprozess aus.

| Material | Typischer Schmelzpunkt |

|---|---|

| Zink-Legierung (Zamak 3) | ~385°C (725°F) |

| Aluminium-Legierung (A380) | ~580°C (1075°F) |

Diese einfache Tatsache hat enorme Auswirkungen auf die Produktion.

Wie sich Materialeigenschaften auf Ihr Projekt auswirken

Bei der Auswahl eines Materials geht es um mehr als nur um die technischen Daten. Es geht darum, wie sich diese Eigenschaften in der Praxis auswirken. Bei unseren früheren Projekten bei PTSMAKE haben wir gesehen, wie die Eigenschaften von Zink greifbare Vorteile in der Fertigung schaffen.

Längere Lebensdauer der Werkzeuge

Die niedrigere Schmelztemperatur von Zink ist viel schonender für Stahlformen. Sie reduziert Temperaturschock und Verschleiß. Das bedeutet, dass die Formen wesentlich länger halten, oft über eine Million Zyklen lang. Die höhere Hitze von Aluminium ist aggressiver, was zu einer kürzeren Lebensdauer der Werkzeuge führt.

Schnellere und effizientere Zyklen

Da Zink weniger Wärme benötigt, sind die Schmelz- und Abkühlphasen schneller. Dies führt zu kürzeren Zykluszeiten. Schnellere Zyklen bedeuten einen höheren Ausstoß und können zu niedrigeren Kosten pro Teil führen. Unsere Tests haben ergeben, dass dies die Produktionseffizienz erheblich verbessern kann.

| Merkmal | Zinkdruckguss | Aluminium-Druckguß |

|---|---|---|

| Durchschnittliche Lebensdauer der Werkzeuge | 1.000.000+ Zyklen | ~150.000 Zyklen |

| Relative Zykluszeit | Schneller | Langsamer |

Unerreichte Präzision

Die ausgezeichnete Fließfähigkeit von Zink ermöglicht es, komplizierte und dünnwandige Abschnitte einer Form mit Leichtigkeit zu füllen. Dies gewährleistet eine konsistente Teilestruktur, frei von nachteiligen intermetallische Verbindungen1 die sich während der Erstarrung bilden können. Dies führt zu engeren Toleranzen und besseren Oberflächengüten.

Der niedrigere Schmelzpunkt und das bessere Fließverhalten von Zink führen zu einer längeren Werkzeuglebensdauer, schnelleren Produktionszyklen und engeren Toleranzen. Diese grundlegenden Materialvorteile machen Zink im Vergleich zu Aluminium zur ersten Wahl für den Präzisionsdruckguss und wirken sich sowohl auf die Qualität als auch auf die Kosteneffizienz aus.

Wie werden häufige Zinkgussfehler systematisch für die Analyse klassifiziert?

Um gegen Mängel vorzugehen, müssen Sie sie zunächst organisieren. Ein willkürlicher Ansatz funktioniert einfach nicht. Wir verwenden einen Klassifizierungsbaum, um Probleme systematisch zu sortieren.

Mit dieser Methode können wir die Grundursache viel schneller ermitteln. Sie unterteilt die Fehler in überschaubare Gruppen.

Gruppierung nach Standort

Defekte können an der Oberfläche auftreten oder im Inneren des Teils verborgen sein. Dies ist die erste, grundlegendste Klassifizierung.

Gruppierung nach Typ

Als nächstes kategorisieren wir nach Art. Handelt es sich um einen Abmessungsfehler, wie eine falsche Größe? Oder ein physischer Fehler, wie ein Riss?

Gruppierung nach wahrscheinlicher Ursache

Schließlich stellen wir eine Verbindung zwischen dem Fehler und seinem wahrscheinlichen Ursprung her.

| Kategorie | Beschreibung |

|---|---|

| Standort | Wo sich der Fehler befindet (Oberfläche oder intern). |

| Typ | Die Art des Mangels (dimensional oder physisch). |

| Wahrscheinliche Ursache | Die wahrscheinliche Ursache des Problems (Prozess, Material, Werkzeug). |

Diese Struktur verhindert, dass wir voreilige Schlüsse ziehen. Sie schafft einen logischen Pfad für unsere Analyse.

Dieser Klassifikationsbaum ist mehr als ein theoretisches Modell. Er ist ein praktisches Diagnosewerkzeug, das wir bei PTSMAKE täglich einsetzen. Es ermöglicht unserem Ingenieurteam eine klare und effiziente Kommunikation, wenn es um ein Problem geht.

Der Schnittpunkt der Kategorien

Ein einziger Fehler fällt oft in mehrere Kategorien. Zum Beispiel ist "Porosität" ein interner (Ort) physikalischer (Art) Fehler. Sie kann durch eingeschlossenes Gas verursacht werden (ein Prozessproblem).

Diese Überschneidungen zu verstehen, ist der Schlüssel. Es führt uns von der einfachen Identifizierung eines Fehlers zum Verständnis seiner Entstehungsgeschichte. Diese detaillierte Analyse ist für eine effektive Problemlösung bei Zinkdruckgussprojekten unerlässlich.

Ein weiteres Beispiel ist ein "kurzer Schuss". Dies ist ein Oberflächenfehler. Er ist physikalischer Natur und deutet oft direkt auf ein Problem mit den Prozessparametern hin, z. B. einen unzureichenden Einspritzdruck. Es kann sich aber auch um ein Werkzeugproblem handeln, wie z. B. einen blockierten Anschnitt. Aus diesem Grund ist ein systematischer Ansatz so wichtig. Ein einzelner Fehler wie interkristalline Korrosion2 könnten auf wesentliche Probleme hinweisen, die auf den ersten Blick nicht so leicht zu erkennen sind.

| Beispiel für einen Defekt | Standort | Typ | Mögliche Ursache |

|---|---|---|---|

| Blasen | Oberfläche | Physisch | Prozess (eingeschlossenes Gas) |

| Verzug | - | Abmessung | Prozess (Abkühlungsrate) |

| Risse | Intern | Physisch | Material (Verunreinigung) |

| Blitzlicht | Oberfläche | Physisch | Werkzeuge (verschlissene Form) |

Indem wir Mängel auf diese Weise abbilden, erhalten wir ein klares Bild. So finden wir die richtige Lösung und sparen Zeit und Ressourcen.

Durch diese systematische Klassifizierung wird die Fehleridentifizierung von einem Ratespiel zu einem strukturierten Diagnoseprozess. Sie ist der erste Schritt zu einer effektiven Problemlösung und zur Gewährleistung einer gleichbleibenden Teilequalität für unsere Kunden.

Was sind die praktischen Kompromisse zwischen Zamak- und ZA-Legierungen?

Die Wahl der richtigen Legierung ist entscheidend. Sie wirkt sich auf Leistung, Kosten und sogar auf Ihr Herstellungsverfahren aus. Bei PTSMAKE beraten wir unsere Kunden täglich bei dieser Entscheidung.

Zamak-Legierungen sind die Arbeitspferde der Industrie. Sie sind kostengünstig und leicht zu gießen.

ZA-Legierungen bieten eine höhere Festigkeit und bessere Lagereigenschaften. Diese Leistung hat jedoch ihren Preis. Sie erfordern oft ein anderes Gießverfahren.

Schauen wir uns die wichtigsten Unterschiede an.

| Merkmal | Zamak 3 | ZA-8 |

|---|---|---|

| Gussverfahren | Heiße Kammer | Heiße Kammer |

| Zugfestigkeit | Unter | Höher |

| Kosten | Unter | Höher |

Diese einfache Tabelle zeigt den grundlegenden Kompromiss. Mit ZA-8 gewinnen Sie an Stärke, aber auch an Materialkosten.

Tiefer eintauchen: Prozess und Leistung

Der wichtigste praktische Unterschied ist das Gießverfahren. Zamak-Legierungen und ZA-8 können im schnellen, wirtschaftlichen Warmkammer-Zinkdruckgussverfahren gegossen werden.

ZA-Legierungen mit höherem Aluminiumgehalt wie ZA-12 und ZA-27 müssen jedoch das langsamere Kaltkammerverfahren anwenden. Dies liegt daran, dass ihr höherer Aluminiumgehalt die Stahlkomponenten einer Warmkammermaschine angreift. Dieser Prozessunterschied wirkt sich direkt auf die Zykluszeiten und die Kosten der Teile aus.

Festigkeit und Lagereigenschaften

ZA-Legierungen glänzen in anspruchsvollen Rollen. Aufgrund ihrer überragenden Festigkeit, Härte und Verschleißfestigkeit eignen sie sich als Ersatz für bearbeitete Stahl- oder Gusseisenteile. Insbesondere ZA-12 und ZA-27 haben hervorragende Lagereigenschaften. Dadurch können Sie Teile mit integrierten Lagerflächen konstruieren und so Montagekosten sparen. Sie haben auch bessere Kriechstromfestigkeit3 als Zamak-Legierungen.

Fluktuation und Kostenimplikationen

Die Fließfähigkeit beeinflusst, wie gut die Legierung den Formhohlraum ausfüllt. Zamak-Legierungen haben im Allgemeinen eine ausgezeichnete Fließfähigkeit, die dünne Wände und komplizierte Details ermöglicht.

Die folgende Tabelle fasst die praktischen Kompromisse zusammen, die sich aus unserer Erfahrung mit Kunden ergeben.

| Legierung | Hauptvorteil | Wichtigster Kompromiss | Am besten für |

|---|---|---|---|

| Zamak 3/5 | Niedrige Kosten, schnelle Zyklen | Geringere Stärke | Teile für allgemeine Zwecke |

| ZA-8 | Stärkste Warmkammer-Legierung | Höhere Kosten als Zamak | Stark beanspruchte Anwendungen |

| ZA-12 | Gute Lagereigenschaften | Kaltkammer-Verfahren | Bedarf an Lagern und Buchsen |

| ZA-27 | Höchste Stärke | Kaltkammer, schwieriger zu werfen | Ersetzen von Eisengussteilen |

Bei der Auswahl geht es nicht nur um die Materialeigenschaften. Es geht um die Gesamtkosten des fertigen Teils, einschließlich Werkzeug und Verarbeitung.

Die Entscheidung zwischen Zamak- und ZA-Legierungen hängt von der Abwägung zwischen Leistungsanforderungen, Budget und Fertigungsrealitäten ab. Zamak ist ideal für allgemeine Anwendungen, während ZA-Legierungen trotz ihrer höheren Verarbeitungskosten dort, wo Festigkeit und Verschleißfestigkeit entscheidend sind, hervorragende Ergebnisse liefern.

Welches sind die typischen Kategorien von sekundären Vorgängen nach dem Gießen?

Sobald ein Teil die Form verlässt, ist seine Reise noch lange nicht zu Ende. Nach dem Gießen wird aus einem Rohguss ein fertiges Bauteil. Diese Schritte sind entscheidend für Funktion, Aussehen und Sicherheit.

Sie stellen sicher, dass das Teil den genauen Spezifikationen entspricht. Diese Verfahren reichen von der Grundreinigung bis zu komplexen Oberflächenbehandlungen.

Erste Reinigung und Formgebung

In den ersten Schritten wird überschüssiges Material entfernt. Beim Entgraten werden Läufer und Grate entfernt. Das Entgraten glättet scharfe Kanten, was für eine sichere Handhabung und eine ordnungsgemäße Montage unerlässlich ist.

Feinmechanische Bearbeitung

Für Merkmale, die enge Toleranzen erfordern, ist eine maschinelle Bearbeitung unerlässlich. Dazu gehören Bohren, Gewindeschneiden oder Fräsen von Oberflächen. Mit diesen Vorgängen werden die endgültigen Abmessungen erreicht, die durch Gießen allein nicht möglich sind.

Techniken der Oberflächenveredelung

Hier werden das endgültige Aussehen und die Haltbarkeit des Teils festgelegt. Die Wahl hängt von den Anforderungen der Anwendung ab.

| Endbearbeitung Typ | Hauptnutzen | Allgemeiner Anwendungsfall |

|---|---|---|

| Beschichtung | Korrosionsbeständigkeit, Ästhetik | Automobilverkleidung, Armaturen |

| Malerei | Farbanpassung, Schutz | Gehäuse für Unterhaltungselektronik |

| Pulverbeschichtung | Hohe Strapazierfähigkeit, Schlagfestigkeit | Outdoor-Ausrüstung, industrielle Teile |

Jeder Schritt wird sorgfältig geplant, damit ein hochwertiges Endprodukt entsteht.

Die Wahl der richtigen Sekundäroperationen ist ein Balanceakt. Dabei müssen Kosten, Leistung und Ästhetik berücksichtigt werden. Jeder Schritt bringt einen Mehrwert, erhöht aber auch die Kosten für das endgültige Teil und die Vorlaufzeit.

Bearbeitung für kritische Abmessungen

Der Guss eignet sich zwar hervorragend für komplexe Formen, kann aber nicht immer enge Toleranzen einhalten. Hier kommt die CNC-Bearbeitung ins Spiel. Wir verwenden sie, um präzise Löcher, Gewinde und ebene Flächen zu erzeugen, die für die Montage und Funktion entscheidend sind.

Bei früheren Projekten von PTSMAKE haben wir häufig die Passflächen von Zinkdruckgussteilen bearbeitet. Dies gewährleistet eine perfekte Passform mit anderen Komponenten. Es verhindert Lecks oder Ausrichtungsfehler im Endprodukt.

Auswahl der besten Oberflächenbeschaffenheit

Bei der Oberflächenbehandlung geht es nicht nur um das Aussehen. Sie schützt das Teil vor seiner Umgebung. Die Pulverbeschichtung beispielsweise bietet eine robuste, dauerhafte Schicht. Sie ist viel widerstandsfähiger gegen Abplatzungen und Kratzer als herkömmliche Farbe.

Die Beschichtung hingegen bietet eine hervorragende Korrosionsbeständigkeit und ein hochwertiges metallisches Aussehen. Die Wahl hängt oft vom Grundmaterial und dem Verwendungszweck des Produkts ab. Ein einfaches Verfahren wie die Passivierung kann bei bestimmten Werkstoffen auch eine gute Korrosionsbeständigkeit zu geringeren Kosten bieten. Die richtige Wahl bereits in der Entwurfsphase zu treffen, ist der Schlüssel zu einer effektiven Verwaltung des Projektbudgets. Diese Diskussion ist ein Standardbestandteil unseres Prozesses mit jedem Kunden. Eine falsche Wahl kann das gesamte Produkt gefährden.

Für viele elektronische Gehäuse, Eloxieren4 ist eine beliebte Wahl, insbesondere für Aluminium. Es schafft eine harte, nicht leitende Oberfläche.

Diese Schritte nach dem Gießen sind keine optionalen Zusätze. Sie sind integraler Bestandteil des Herstellungsprozesses und verwandeln ein rohes Gussteil in ein funktionelles, zuverlässiges und ästhetisch ansprechendes Bauteil, das für seine endgültige Anwendung bereit ist. Jeder Vorgang erfordert sorgfältige Überlegungen und eine fachmännische Ausführung.

Wie strukturieren die Industrienormen (NADCA) die Qualitätsspezifikationen?

Die NADCA-Normen schaffen eine gemeinsame Sprache. Sie decken kritische Qualitätsaspekte für Druckgussteile ab. Dadurch wird das Rätselraten zwischen dem Kunden und dem Gießer beseitigt.

Wir werden uns auf drei Schlüsselbereiche konzentrieren. Das sind Oberflächengüte, Porosität und Maßtoleranzen. Sie zu verstehen, ist entscheidend.

Zentrale Qualitätssäulen

Oberflächenbehandlung

Damit wird die visuelle Qualität des Teils definiert. Sie reicht von einfach bis hochglanzpoliert.

Kontrolle der Porosität

Diese Norm regelt innere Hohlräume. Sie ist entscheidend für Teile, die Festigkeit oder Druckdichtigkeit benötigen.

Maßgenauigkeit

Toleranzen stellen sicher, dass das Teil richtig passt und funktioniert. Die NADCA bietet klare Richtlinien.

Hier ist ein kurzer Überblick:

| Standard | Zweck | Schlüsselmetrik |

|---|---|---|

| Oberflächenbehandlung | Kontrolliert das ästhetische Erscheinungsbild | Abgestufte Ebenen (z. B. Handel, Verbraucher) |

| Porosität | Verwaltet die interne Solidität | Porositätsgrade (1-5) |

| Toleranzen | Gewährleistet Maßhaltigkeit | Präzision vs. Standardtoleranzen |

Klare Spezifikationen verhindern kostspielige Nacharbeiten und Verzögerungen.

Ein tieferer Blick auf den Rahmen der NADCA

Eine klare Kommunikation ist das Ziel. Der NADCA-Rahmen hilft allen, sich darauf zu einigen, was "Qualität" für ein bestimmtes Teil bedeutet. Es geht nicht nur um Zahlen, sondern darum, die Spezifikationen auf die endgültige Verwendung des Teils abzustimmen. Dies gilt insbesondere für den Zinkdruckguss.

Bei PTSMAKE wenden wir ähnliche Prinzipien an. Wir stellen sicher, dass jedes Detail für unsere CNC- und Gussprojekte definiert ist. Das verhindert spätere Überraschungen.

Oberflächengüteklassen

Die NADCA unterteilt die Oberflächen in Kategorien. "As-Cast" ist die Standardausführung direkt aus der Form. "Spezielle" Oberflächen erfordern zusätzliche Schritte. Dazu gehören Lackieren, Beschichten oder Polieren. Eine frühzeitige Festlegung hat Auswirkungen auf Kosten und Produktionszeit. Die Wahl hängt ganz von der Anwendung des Produkts ab.

Porositätsstufen erklärt

Porosität sind winzige Hohlräume innerhalb des Metalls. Die NADCA definiert Stufen von 1 (am strengsten) bis 5 (am wenigsten streng). Eine strukturelle Halterung braucht einen niedrigen Porositätsgrad. Bei einem dekorativen Teil kann mehr erlaubt sein. Diese Spezifikation wirkt sich direkt auf die Integrität und Leistung des Bauteils aus. Richtig Metrologie5 wird verwendet, um diese Werte zu überprüfen.

Standard- vs. Präzisionstoleranzen

Maßtoleranzen regeln die zulässige Abweichung von der Größe eines Teils. NADCA bietet zwei Haupttoleranzstufen. Die Wahl der richtigen Stufe ist eine Frage des Gleichgewichts zwischen Funktion und Kosten.

| Toleranz Stufe | Typische Anwendung | Auswirkungen auf die Kosten |

|---|---|---|

| Standard | Allzweckteile, unkritische Passungen | Unter |

| Präzision | Enge Baugruppen, leistungsstarke Teile | Höher |

Die Wahl von Präzisionstoleranzen, die nicht benötigt werden, verursacht unnötige Kosten. Wir helfen unseren Kunden immer, die kostengünstigste Wahl zu treffen.

Die NADCA-Normen sind ein wichtiges Kommunikationsinstrument. Durch die Angabe von Oberflächengüte, Porosität und Toleranzen werden klare, messbare Qualitätsziele festgelegt. Dieser Rahmen beseitigt Unklarheiten und gleicht die Erwartungen zwischen dem Kunden und dem Druckgießer ab, so dass das endgültige Teil alle Anforderungen erfüllt.

Welche Arten von Oberflächenbehandlungen gibt es für Zinkgussstücke?

Zinkgussteile sind unglaublich vielseitig. Ihre endgültige Oberfläche kann für viele Bedürfnisse maßgeschneidert werden. Das reicht von der Funktion bis zur reinen Ästhetik. Im Allgemeinen werden drei Hauptkategorien unterschieden.

Wie-gegossen-Ausführungen

Dies ist die einfachste Oberfläche. Es handelt sich um die Oberfläche direkt aus der Druckgussform. Sie ist perfekt für Innenteile, bei denen das Aussehen keine Rolle spielt.

Schutzausrüstungen

Diese Beschichtungen schützen das Gussteil vor Verschleiß und Korrosion. Sie sind unerlässlich für Teile, die den Elementen oder rauen Bedingungen ausgesetzt sind.

Dekorative Veredelungen

Hier geht es nur um das Aussehen. Sie verbessern die visuelle Attraktivität von Konsumgütern. Denken Sie an glänzendes Chrom auf einem Wasserhahn oder eine glatte, farbige Oberfläche.

| Kategorie beenden | Primäre Zielsetzung | Allgemeine Beispiele |

|---|---|---|

| As-Cast | Kosten-Wirksamkeit | Rohe, ungeschliffene Oberfläche |

| Schutzmaßnahmen | Korrosionsbeständigkeit | E-Beschichtung, Pulverbeschichtung |

| Dekorativ | Ästhetik und Anziehungskraft | Verchromen, Polieren |

Die Grenzen zwischen diesen Kategorien können verschwimmen. Eine dekorative Oberfläche wie die Verchromung bietet auch einen hervorragenden Schutz vor Korrosion und Verschleiß. Es geht darum, das richtige Gleichgewicht für Ihr Projekt zu finden.

Funktionale vs. ästhetische Kompromisse

Bei PTSMAKE helfen wir unseren Kunden, diese Entscheidungen zu treffen. Eine Pulverbeschichtung bietet große Haltbarkeit und Farbvielfalt. Sie ist ein Arbeitstier. Aber sie hat vielleicht nicht das hochwertige Gefühl von poliertem Chrom. Die Entscheidung hängt immer von der Endanwendung und der Marktposition des Produkts ab.

Verständnis der Schlüsselprozesse

Unterschiedliche Veredelungen erfordern unterschiedliche Methoden. Bei der E-Beschichtung zum Beispiel wird eine elektrische Ladung verwendet. Dadurch wird eine dünne, gleichmäßige Farbschicht aufgetragen. Sie eignet sich hervorragend, um jeden Winkel von komplexen Zinkdruckgussteilen abzudecken.

Chromatierungsbeschichtungen sind eine weitere hervorragende Schutzoption. Sie erzeugen durch eine chemische Reaktion eine neue Oberflächenschicht. Dieser Prozess, eine Form der Passivierung6, macht das Zink weniger reaktiv gegenüber seiner Umgebung. Es ist eine ausgezeichnete Grundierung vor der Lackierung oder Pulverbeschichtung.

| Ausführung Typ | Am besten für | Komplexität der Prozesse | Relative Kosten |

|---|---|---|---|

| E-Coating | Komplexe Teile, Korrosion | Mittel | $$ |

| Pulverbeschichtung | Langlebigkeit, Farboptionen | Mittel | $$ |

| Verchromen | Hochwertiges Aussehen, Tragekomfort | Hoch | $$$ |

| As-Cast | Interne Komponenten | Niedrig | $ |

Das Spektrum der Zinkguss-Oberflächen reicht von der Einfachheit des Gusses bis hin zu dekorativen und schützenden Beschichtungen. Die beste Wahl ist ein ausgewogenes Verhältnis zwischen Aussehen, erforderlicher Haltbarkeit und Ihrem Budget. Jede Oberfläche bietet eine einzigartige Kombination von Vorteilen, die auf spezifische Anwendungen zugeschnitten sind und sicherstellen, dass Ihr endgültiges Teil genau so funktioniert und aussieht, wie es soll.

Wie setzen sich die Hauptkostenkomponenten eines Zinkgusses zusammen?

Die Kosten für Zinkguss zu verstehen ist einfach. Man muss sie nur aufschlüsseln. Der Gesamtpreis ist nicht eine einzige Zahl. Er setzt sich aus vier Hauptbereichen zusammen.

Dazu gehören Werkzeuge, Rohmaterial, Maschinenzeit und Endbearbeitung. Jedes dieser Elemente hat seinen eigenen Einfluss auf das endgültige Angebot.

Schauen wir uns an, wie diese Teile zusammenpassen. Diese Klarheit hilft Ihnen, klügere Entscheidungen für Ihr Projekt zu treffen.

| Kostenkomponente | Beschreibung |

|---|---|

| Werkzeugbau | Die anfänglichen Kosten für die Herstellung der Druckgussform. |

| Rohmaterial | Die Kosten der verwendeten Zinklegierung. |

| Maschinenzeit | Die Betriebskosten für jeden Gießzyklus. |

| Sekundäre Operationen | Nach dem Gießen ist eine Nachbearbeitung oder Montage erforderlich. |

Wenn man diese Struktur kennt, gibt es keine Überraschungen mehr im Haushalt.

Gehen wir näher auf die einzelnen Kostenkomponenten ein. Eine getrennte Betrachtung hilft Ihnen zu klären, wohin Ihr Budget fließt. Diese Aufschlüsselung ist entscheidend für die Optimierung der Kosten eines jeden Zinkdruckgussprojekts.

Werkzeugbau (fortgeführte Anschaffungskosten)

Die Form ist eine bedeutende einmalige Investition. In der Regel amortisieren wir diese Kosten über das gesamte Produktionsvolumen. Bei größeren Produktionsläufen werden die Werkzeugkosten pro Teil also wesentlich geringer. Ein gut konzipiertes Werkzeug hält auch länger, was die langfristigen Kosten senkt.

Rohmaterial (Legierungskosten)

Diese Kosten sind direkt an den Marktpreis von Zink gebunden. Das Gesamtgewicht des Teils, einschließlich der Angüsse und Überläufe, bestimmt die Materialkosten. Ein effizientes Werkzeugdesign, das den Ausschuss minimiert, ist für uns bei PTSMAKE von zentraler Bedeutung, um diese Kosten niedrig zu halten.

Maschinenzeit (Zykluskosten)

Dieser Betrag deckt die Kosten für den Betrieb der Druckgussmaschine. Dazu gehören Arbeit, Energie und allgemeine Wartung. Eine schnellere, effizientere Zykluszeit führt direkt zu niedrigeren Kosten pro Teil. Die Komplexität und die Größe der Teile beeinflussen dies stark.

Sekundärtechnik & Veredelung

Hier können die Kosten am stärksten variieren. Einfache Teile brauchen vielleicht nur einen Gratbeschnitt. Andere wiederum können eine CNC-Bearbeitung, Beschichtung, Lackierung oder Montage erfordern. Jeder zusätzliche Schritt verursacht zusätzliche Kosten. Manchmal entsteht durch den Beschichtungsprozess ein intermetallische Verbindung7, Dies erfordert spezielles Fachwissen, um eine optimale Leistung des Teils zu gewährleisten.

Zusammenfassend lässt sich sagen, dass sich die Gesamtkosten eines Zinkgusses aus vier Hauptfaktoren zusammensetzen. Die Werkzeuge sind die Anfangsinvestition, während Material, Maschinenzeit und sekundäre Arbeitsgänge die laufenden Kosten darstellen. Das Verständnis dieser Struktur ist der Schlüssel zur effektiven Verwaltung Ihres Projektbudgets.

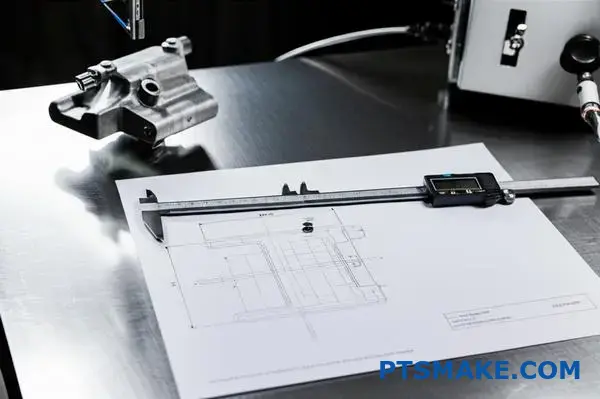

Wie führt man eine DFM-Prüfung (Design for Manufacturability) durch?

Eine strukturierte Checkliste ist Ihre beste Verteidigung gegen häufige Fallstricke in der Fertigung. Sie verwandelt eine komplexe DFM-Überprüfung in einen überschaubaren, schrittweisen Prozess.

So wird sichergestellt, dass kein kritisches Detail übersehen wird, bevor die Produktion beginnt.

Ihre wichtige DFM-Checkliste

Bei PTSMAKE verwenden wir für jedes Projekt eine detaillierte Checkliste. Sie hilft uns, potenzielle Probleme frühzeitig zu erkennen. Hier sind die wichtigsten Bereiche, die wir immer prüfen.

| Checkliste Bereich | Wichtigste Überlegung |

|---|---|

| Wanddicke | Ist sie gleichmäßig, um Einfallstellen zu vermeiden? |

| Entwurfswinkel | Sind sie ausreichend, um die Form leicht zu entformen? |

| Radien & Filets | Werden scharfe Innenecken vermieden? |

| Trennungslinie | Ist der Standort für die Ästhetik optimiert? |

| Potenzielle Defekte | Gibt es Merkmale, die Luft oder Gas einschließen könnten? |

Dieser systematische Ansatz spart im Nachhinein viel Zeit und Geld.

Warum jeder Punkt der Checkliste wichtig ist

Eine Checkliste ist mehr als nur ein Ankreuzen von Kästchen. Es geht darum, das "Warum" hinter jedem Punkt zu verstehen. Dieser tiefere Einblick verhindert spätere kostspielige Überarbeitungen. Bei früheren Projekten von PTSMAKE war dieses Verständnis entscheidend.

Gleichmäßige Wanddicke

Inkonsistente Wände kühlen unterschiedlich schnell ab. Dies verursacht innere Spannungen, die zu Verformungen oder sichtbaren Einfallstellen auf der Oberfläche des Teils führen. Wir streben immer nach Gleichmäßigkeit.

Ausreichende Tiefgangswinkel

Die Teile müssen sauber aus der Form entnommen werden. Ohne ausreichenden Luftzug können die Teile verkleben. Dies führt zu Kratzspuren oder sogar zu Schäden bei der Entnahme. Es ist ein kleines Detail mit großer Wirkung.

Strategische Radien und Filets

Scharfe Innenecken erzeugen Spannungskonzentrationspunkte. Das Hinzufügen von Radien hilft, diese Spannung zu verteilen. Diese einfache Änderung macht das Teil stärker und weniger anfällig für Risse unter Last.

Platzierung der Trennungslinie

Die Position der Trennlinie wirkt sich sowohl auf den Grat als auch auf die optische Attraktivität aus. Wir analysieren das Design, um sie dort zu platzieren, wo sie am wenigsten auffällt und am einfachsten zu verarbeiten ist. Dies ist der Schlüssel für Produkte, die für den Verbraucher bestimmt sind.

Komplexe Merkmale können während des Formens Luft einschließen, was zu unvollständiger Füllung oder Hohlräumen führt, die als Porosität8. Dies ist ein großes Problem bei Verfahren wie dem Zinkdruckguss.

| Gemeinsames Problem | DFM-Lösung |

|---|---|

| Verziehen | Achten Sie auf eine gleichmäßige Wandstärke. |

| Auswurfmarkierungen | Ausreichende Schräglagen (1-2 Grad) anwenden. |

| Knacken | Fügen Sie Radien zu scharfen inneren Ecken hinzu. |

| Sichtbarer Blitz | Optimieren Sie die Position der Trennebene. |

Dieser proaktive Ansatz gewährleistet, dass das endgültige Teil sowohl funktionalen als auch ästhetischen Anforderungen entspricht.

Eine gründliche DFM-Checkliste ist ein grundlegendes Werkzeug für die Zusammenarbeit. Sie stellt sicher, dass Ihr Entwurf robust, kosteneffizient und bereit für eine qualitativ hochwertige Produktion ist, und verhindert teure Fehler, bevor die Werkzeugherstellung überhaupt beginnt.

Wie sieht der schrittweise Ablauf einer Erstmusterprüfung (FAI) aus?

Der FAI-Prozess ist eine strukturierte Methode. Es bestätigt, dass ein neuer Produktionsprozess alle technischen Spezifikationen erfüllt.

Erster Produktionslauf

Zunächst produzieren wir einen kleinen Satz von Anfangsteilen. Bei diesem ersten Lauf werden die Werkzeuge, die Einrichtung und die Maschinenparameter getestet.

Umfassende Messungen

Dann beginnt eine umfassende Prüfung. Wir messen jedes Merkmal des Teils anhand der technischen Zeichnung. Dies gewährleistet absolute Genauigkeit, bevor wir fortfahren.

| Schritt | Kernaktion |

|---|---|

| 1 | Herstellung von Erstmusterteilen |

| 2 | Volldimensionales Layout durchführen |

| 3 | Durchführung von Material- und Leistungstests |

| 4 | Ergebnisse zur Genehmigung dokumentieren |

Das Messen von Teilen ist nur ein Teil des Puzzles. Eine gründliche FAI geht viel tiefer und prüft jeden einzelnen Aspekt des Teils und des Prozesses. Es geht darum, Vertrauen zu schaffen.

Jenseits der Dimensionen: Material und Leistung

Wir müssen bestätigen, dass das Rohmaterial korrekt ist. Dazu gehört die Überprüfung von Materialzertifizierungen. Manchmal sind auch unabhängige Labortests erforderlich, um sicher zu sein.

Für ein Teil wie ein Zinkdruckguss Komponente überprüfen wir die genaue Zusammensetzung der Legierung.

Auch Leistungstests sind wichtig. Wir können Belastungstests oder Funktionsprüfungen durchführen. Dadurch wird sichergestellt, dass das Teil unter realen Bedingungen wie vorgesehen funktioniert. Dieser umfassende Ansatz verhindert Ausfälle in der Folgezeit.

Die Wichtigkeit der Dokumentation

Alle Messungen und Prüfergebnisse werden sorgfältig aufgezeichnet. Vollständig dimensionale Auslegung9 ist ein zentraler Bestandteil dieses Prozesses. Diese Daten werden dann in einem detaillierten Bericht über die Erstmusterprüfung (FAIR) zusammengestellt.

Bei PTSMAKE verwenden wir Standardformate wie AS9102. Dieser Bericht liefert den objektiven Nachweis, dass unser Produktionsprozess stabil und leistungsfähig ist. Anschließend wird er Ihnen, unserem Kunden, zur endgültigen Prüfung und Genehmigung vorgelegt. Erst nach Ihrer Freigabe beginnt die Massenproduktion.

Das FAI-Verfahren umfasst die Herstellung der ersten Teile, die Durchführung einer vollständigen Maßauslegung und die Durchführung von Materialtests. Alle Daten werden in einem Bericht dokumentiert, der dem Kunden zur Genehmigung vorgelegt wird. So wird sichergestellt, dass der gesamte Herstellungsprozess validiert wird, bevor die Produktion beginnt.

Wie würden Sie die Investition in eine neue Matrize gegenüber der Aufarbeitung einer alten rechtfertigen?

Die Entscheidung zwischen einer neuen Matrize und einer Überholung erfordert einen soliden Business Case. Es geht nicht nur um den Anschaffungspreis. Wir müssen auch die Gesamtbetriebskosten (TCO) betrachten.

Dies hilft Ihnen, das gesamte finanzielle Bild zu sehen. Sie können dann eine Entscheidung treffen, die Ihnen langfristig nützt. Schauen wir uns die wichtigsten Faktoren an.

| Faktor | Neue Matrize | Überholte Matrize |

|---|---|---|

| Anfängliche Kosten | Höher | Unter |

| Lebenserwartung | Voll, vorhersehbar | Begrenzt, variabel |

| Leistung | Optimiert | Kann Einschränkungen haben |

| Garantie | Umfassend | Oft begrenzt |

Dieser Ansatz macht Schluss mit dem Rätselraten und konzentriert sich auf die Daten.

Tieferer Einblick in die Gesamtbetriebskosten (Total Cost of Ownership)

Der Blick über den ersten Kostenvoranschlag hinaus ist entscheidend. Ein neues Werkzeug, vor allem für komplexe Teile wie im Zinkdruckguss, bringt oft erhebliche langfristige Einsparungen.

Bei PTSMAKE führen wir unsere Kunden durch diese Analyse. Wir vergleichen die unmittelbaren Kosten der Aufarbeitung mit dem vollen Lebenszykluswert eines neuen Werkzeugs.

Qualität und Zykluszeitverbesserungen

Ein neues Werkzeug wird mit der neuesten Technologie gebaut. Das bedeutet oft schnellere Zykluszeiten und geringere Ausschussraten. Unsere Tests zeigen, dass ein neues Werkzeug die Zykluszeiten um 5-15% verbessern kann.

Bei einem überholten Werkzeug ist dies möglicherweise nicht der Fall. Es kann mit Altlasten behaftet sein, die die Qualität der Teile beeinträchtigen. Die langfristigen Kosten für eine neue Anlage verteilen sich auf Amortisation10.

Langfristiger Wert im Vergleich

Vergleichen wir sie Seite an Seite.

| Metrisch | Neue Matrize | Überholte Matrize |

|---|---|---|

| Vorabkosten | $X | ~30-50% von X |

| Erwartete Schüsse | 1,000,000+ | 150,000 - 300,000 |

| Ausschußquote | <1% | 2-5% (Möglicherweise) |

| Wartung | Minimal | Höher, weniger vorhersehbar |

| Kosten pro Teil | Niedriger über die Lebensdauer | Höher als das Leben |

Diese Daten zeigen, dass die anfänglichen Einsparungen durch die Modernisierung aufgrund der geringeren Effizienz und der höheren Wartungskosten schnell verschwinden können.

Bei der Entscheidung geht es nicht nur um die anfänglichen Kosten. Ein umfassender Business Case, der sich auf die Gesamtbetriebskosten konzentriert, offenbart den wahren Wert, indem er Leistung, Lebensdauer und Qualität berücksichtigt. Dies gewährleistet die beste langfristige Rendite für Ihre Investition.

Sie müssen die Teilekosten um 10% senken; wie sieht Ihr umfassender Aktionsplan aus?

Um das Kostensenkungsziel von 10% zu erreichen, ist eine mehrgleisige Strategie erforderlich. Es geht nicht um ein Patentrezept. Es geht darum, über den gesamten Produktionsprozess hinweg kleine Fortschritte zu erzielen.

Um dies zu erreichen, konzentrieren wir uns auf vier Schlüsselbereiche.

Schlüsselbereiche für Kostensenkungen

Reduzierung der Zykluszeit

Schnellere Zyklen bedeuten mehr Teile pro Stunde. Das senkt direkt die Kosten pro Teil. Wir analysieren jeden Schritt des Prozesses.

Materialeinsparungen

Die Optimierung der Teilekonstruktion im Hinblick auf einen geringeren Materialverbrauch ist ein großer Gewinn. Dünnere Wände sind ein gängiger Ansatz, insbesondere bei Verfahren wie Zinkdruckguss.

Reduzierung der Ausschussrate

Jedes verschrottete Teil ist verschwendetes Geld. Strengere Prozesskontrollen sind unerlässlich, um Fehler und Nacharbeit zu minimieren.

Effiziente sekundäre Operationen

Die Nachbearbeitung kann eine versteckte Kostenstelle sein. Die Rationalisierung dieser Schritte ist entscheidend.

Hier ist ein vereinfachter Überblick über die möglichen Auswirkungen:

| Strategie | Potenzielle Kosteneinsparungen |

|---|---|

| Reduzierung der Zykluszeit | 2-3% |

| Optimierung der Materialien | 3-5% |

| Reduzierung der Ausschussrate | 2-3% |

| Sekundäre Operationen | 1-2% |

Durch die Kombination dieser Anstrengungen wird das Ziel 10% erreichbar.

Lassen Sie uns genauer untersuchen, wie dies in der Praxis funktioniert. Ein umfassender Aktionsplan bedeutet, dass die Kosten von allen Seiten gleichzeitig angegangen werden. Wenn man sich nur auf eine Methode verlässt, erreicht man selten ein zweistelliges Einsparungsziel.

Optimierung der Teilekonstruktion

Wir beginnen oft mit dem Design des Teils selbst. In Zusammenarbeit mit unseren Kunden überprüfen wir die Wandstärke. Können wir sie reduzieren, ohne die strukturelle Integrität zu beeinträchtigen? Bei vielen Teilen, insbesondere beim Zinkdruckguss, ist dies ein schneller Weg zu erheblichen Materialeinsparungen. Weniger Material bedeutet geringere Kosten.

Steigerung der Prozesseffizienz

Als nächstes nehmen wir den Herstellungsprozess unter die Lupe. Selbst eine Verkürzung der Zykluszeit um wenige Sekunden macht sich bei einem großen Produktionslauf bezahlt. Dies könnte eine Optimierung der Maschinenparameter oder eine Verbesserung der Werkzeugkühlung beinhalten.

Ebenso wichtig ist die Reduzierung von Ausschuss. Wir führen eine strenge Prozessüberwachung ein, um Abweichungen frühzeitig zu erkennen. Mit Tools wie Statistische Prozesskontrolle11 hilft uns dabei, Konsistenz und Qualität zu gewährleisten und sicherzustellen, dass weniger Teile in der Mülltonne landen. Dieser datengesteuerte Ansatz ist von grundlegender Bedeutung.

Schließlich betrachten wir alles, was nach der Herstellung des Teils geschieht.

| Operation | Vor der Optimierung | Nach der Optimierung |

|---|---|---|

| Entgraten | Manuell, 2 min/Teil | Automatisiert, 30 Sekunden/Teil |

| Montage | Drei separate Schritte | Kombiniert in einem Schritt |

| Inspektion | 100% manuell prüfen | Automatisiertes Bildverarbeitungssystem |

Die Rationalisierung sekundärer Vorgänge, wie die Kombination von Montageschritten oder die Automatisierung von Inspektionen, spart Arbeitskosten und Zeit. Es geht darum, bei jedem einzelnen Schritt intelligenter zu sein.

Ein vielschichtiger Ansatz ist der einzige zuverlässige Weg, um signifikante Kostensenkungen zu erreichen. Indem Sie Zykluszeit, Materialverbrauch, Ausschussraten und sekundäre Vorgänge berücksichtigen, schaffen Sie mehrere Möglichkeiten für Einsparungen, die zusammengenommen Ihr 10%-Ziel erreichen.

Wie würden Sie Ihr Gießverfahren für eine neue, hochfließfähige Zinklegierung anpassen?

Eine neue Zinklegierung mit hoher Fließfähigkeit ist spannend. Sie öffnet die Türen für komplexe, dünnwandige Konstruktionen.

Seine Natur erfordert jedoch ein kleineres, präziseres Prozessfenster. Wir müssen unsere Parameter sorgfältig anpassen. So stellen wir sicher, dass wir die Vorteile des Verfahrens nutzen, ohne Fehler zu verursachen.

Einstellen der Einspritzgeschwindigkeiten

Bei hochflüssigen Legierungen ist eine langsamere Einspritzgeschwindigkeit oft besser. Dies hilft, Überspritzungen zu vermeiden und Turbulenzen im Formhohlraum zu verringern.

Ändern der Schmelztemperaturen

In der Regel können Sie die Schmelztemperatur senken. Das spart Energie und verringert die Belastung der Form. Außerdem wird das Risiko von Defekten, die durch übermäßige Hitze verursacht werden, minimiert.

Ein ausgewogenes Verhältnis ist der Schlüssel zu optimalen Zinkdruckgussergebnissen.

Bei der Arbeit mit einer hochfesten Legierung schrumpft unser Spielraum für Fehler. Das Prozessfenster wird enger. Was bei Standardlegierungen funktioniert hat, wird hier wahrscheinlich zu Fehlern führen. Der Schlüssel ist die Kontrolle. Jeder Parameter muss neu bewertet werden.

Gate-Größe und Design-Auswirkungen

Der Schieber ist unser primärer Durchflusskontrollpunkt. Bei einem sehr flüssigen Material kann ein kleinerer Anschnitt erforderlich sein. Dies hilft, die Durchflussmenge und den Druck effektiver zu steuern und verhindert das Abspritzen.

Bei früheren Projekten bei PTSMAKE haben wir festgestellt, dass die Anpassung der Gate-Geometrie entscheidend ist.

| Parameter | Standard-Zinklegierung | Hochflüssige Zinklegierung |

|---|---|---|

| Einspritzgeschwindigkeit | Höher | Niedriger & Kontrolliert |

| Schmelztemperatur | Standard Bereich | Unteres Ende des Bereichs |

| Torgröße | Standard | Potenziell kleiner |

Vorbeugung gegen häufige Defekte

Blinken ist ein großes Risiko. Die niedrige Viskosität12 ermöglicht es dem Metall, sich in die kleinsten Lücken der Form zu drücken. Die Senkung des Einspritzdrucks und der Geschwindigkeit ist unsere erste Verteidigungslinie.

Übermäßige Turbulenzen sind ein weiteres Problem. Sie können Luft einschließen und zu Porosität führen. Eine kontrollierte, langsamere Füllung trägt dazu bei, dass das Metall gleichmäßig fließt und ein solides, dichtes Teil entsteht. Dies ist die Voraussetzung für einen erfolgreichen Zinkdruckguss.

Die Umstellung auf eine hochfließfähige Zinklegierung bedeutet eine strengere Prozesskontrolle. Durch sorgfältige Anpassung der Einspritzgeschwindigkeiten, Senkung der Schmelzetemperaturen und Verfeinerung des Anschnittdesigns können wir Defekte wie Gratbildung und Turbulenzen verhindern und eine qualitativ hochwertige Teileproduktion gewährleisten.

Wie können Sie bei einer komplexen Teilezeichnung Gussrisiken im Voraus erkennen?

Wenn ich eine komplexe Zeichnung erhalte, sehe ich nicht nur Linien und Maße. Ich führe eine mentale Simulation durch. Dies ist ein wesentlicher Bestandteil unseres DFM-Prozesses (Design for Manufacturability).

Ich stelle mir vor, wie geschmolzenes Metall in die Form fließt. Wo wird es zuerst abkühlen? Wo könnte Luft eingeschlossen werden? Diese proaktive Analyse ist entscheidend.

Wichtige Risikoindikatoren

Dieser mentale Rundgang hilft mir, potenzielle Probleme frühzeitig zu erkennen. Es geht darum, den Prozess zu sehen, nicht nur das Endprodukt.

| Risikobereich | Potenzieller Defekt |

|---|---|

| Isolierte schwere Abschnitte | Schrumpfung Porosität |

| Tiefe, dünne Rippen | Unvollständige Füllung |

| Scharfe Innenecken | Stress-Konzentration |

Anwendung von Advanced DFM für tiefere Einblicke

Meine mentale Simulation basiert auf jahrelanger Erfahrung und DFM-Prinzipien. Ich suche nach bestimmten geometrischen Merkmalen, von denen bekannt ist, dass sie beim Gießen Probleme verursachen. Es geht darum, die 2D-Zeichnung in einen 4D-Prozess zu übersetzen und dabei Zeit und Temperatur zu berücksichtigen.

Isolierte schwere Abschnitte

Ich suche sofort nach dicken Bereichen, die von dünneren Wänden umgeben sind. Diese "heißen Stellen" kühlen viel langsamer ab als der Rest des Teils. Durch diese ungleichmäßige Abkühlung entsteht ein Vakuum, das zu Schrumpfungsporosität führt. Das Teil reißt sich beim Erstarren im Wesentlichen selbst auseinander.

Tiefe Rippen und dünne Wände

Tiefe, dünne Rippen stellen eine doppelte Gefahr dar. Erstens kann das geschmolzene Metall abkühlen, bevor es das Merkmal vollständig ausfüllen kann. Dies verursacht einen "kalten Verschluss". Zweitens können diese Merkmale die Form fest umschließen, was das Auswerfen erschwert und das Teil möglicherweise beschädigt.

Entlüftung und eingeschlossenes Gas

Ich verfolge auch den wahrscheinlichen Weg der Luft, wenn das Metall den Hohlraum ausfüllt. Jeder Bereich, aus dem die Luft nicht entweichen kann, stellt ein großes Risiko dar. Dies ist ein häufiges Problem bei komplexen Zinkdruckgusskonstruktionen. Die eingeschlossene Luft führt zu Gasporosität13, die im Wesentlichen Blasen innerhalb des Metalls sind.

| Merkmal | Primäres Risiko | Strategie zur Risikominderung |

|---|---|---|

| Dicker Schnitt | Schrumpfung | Zuführungen oder Kühlanlagen hinzufügen |

| Tiefe Rippe | Auswerfen/Füllen | Vergrößerung der Entnahmewinkel |

| Unbelüftete Ecken | Eingeschlossenes Gas | Lüftungskanäle hinzufügen |

Mit dieser detaillierten Analyse, die bereits in der Zeichnung vorgenommen wird, verhindern wir bei PTSMAKE kostspielige Nacharbeiten.

Fortschrittliches DFM und mentale Simulation verwandeln eine statische Zeichnung in einen dynamischen Prozess. Dank dieser Voraussicht können wir Risiken wie Schrumpfung, Füllprobleme und Gaseinschlüsse erkennen und angehen, bevor die Produktion überhaupt beginnt, was Zeit und Ressourcen spart.

Wie können Sie Teile mit kleinen kosmetischen Mängeln durch Nachbearbeitung retten?

Die Entscheidung, ob ein Teil gerettet werden soll, ist eine wirtschaftliche Entscheidung. Sie müssen die Kosten der Nacharbeit gegen die Kosten der Verschrottung und Neuanfertigung abwägen. Bei PTSMAKE führen wir diese Analyse immer zuerst durch.

Zugelassene Verfahren können ein Teil retten, ohne seine Funktion zu beeinträchtigen. Diese Reparaturen sind nur für kleinere kosmetische Probleme gedacht. Die Integrität des Teils steht immer an erster Stelle.

| Kostenfaktor | Verschrotten & Umgestalten | Nacharbeit/Rettung |

|---|---|---|

| Material | Vollständige Kosten | Minimal (Füller, Politur) |

| Maschinenzeit | Vollständiger Zyklus | Keine |

| Arbeit | Vollständiger Zyklus | Nur Nachbearbeitungszeit |

| Vorlaufzeit | Erweitert | Minimale Verzögerung |

Bewertung der Durchführbarkeit und der genehmigten Methoden

Der erste Schritt ist eine klare Kosten-Nutzen-Analyse. Berechnen Sie die Arbeits- und Materialkosten für die Nacharbeit. Vergleichen Sie diese mit den Gesamtkosten für die Herstellung eines neuen Teils. Wenn die Kosten für die Nacharbeit deutlich niedriger sind, ist dies ein gangbarer Weg.

Damit dies funktioniert, benötigen Sie spezifische, genehmigte Verfahren. Diese müssen dokumentiert und wiederholbar sein. Das Ziel ist ein visuell akzeptables Teil, das alle funktionalen Spezifikationen erfüllt.

Zugelassene Nacharbeitsprozesse

Bei kosmetischen Ausbesserungen verlassen wir uns oft auf einige bewährte Methoden. Bei oberflächlichen Kratzern oder leichten Schönheitsfehlern bewährt sich ein lokales Polieren oder Verblenden. Dabei wird die Stelle vorsichtig geglättet, um sie an die umgebende Oberfläche anzupassen.

Für kleine Löcher oder Hohlräume, insbesondere in Teilen wie Zinkdruckgusskomponenten, sind kosmetische Füllstoffe eine Option. Es ist wichtig, dass der Spachtel vor dem Lackieren oder Beschichten aufgetragen wird. Eine ordnungsgemäße Anwendung gewährleistet hervorragende Haftfähigkeit des Substrats14 und ein nahtloses Endaussehen. Diese Spachtelmassen dienen nur der Optik und sollten niemals auf funktionalen oder tragenden Flächen verwendet werden.

| Nachbearbeitungsmethode | Am besten für | Wichtigste Überlegung |

|---|---|---|

| Lokalisiertes Polieren | Leichte Kratzer, Schrammen | Darf kritische Maße oder Toleranzen nicht verändern. |

| Mischen | Ungleichmäßige Oberflächentextur | Passen Sie die Oberfläche perfekt an die Umgebung an. |

| Kosmetische Füllstoffe | Kleine Gruben, Löcher, Beulen | Vor dem Streichen auftragen; niemals auf Funktionsflächen. |

Die Rettung von Teilen mit geringfügigen kosmetischen Mängeln ist machbar, wenn die Kosten für die Nacharbeit gerechtfertigt sind. Durch genehmigte, dokumentierte Verfahren wie lokales Polieren, Verblenden oder kosmetische Füllstoffe wird sichergestellt, dass das Teil voll funktionsfähig bleibt und gleichzeitig die ästhetischen Standards erfüllt.

Unlock Präzisionszinkdruckguss-Lösungen mit PTSMAKE

Sind Sie bereit, Ihre Herausforderungen im Zinkdruckguss zu lösen? Gehen Sie eine Partnerschaft mit PTSMAKE ein, um schnelle und fachkundige Angebote für Ihre hochpräzisen Komponenten zu erhalten. Nutzen Sie unsere jahrzehntelange Erfahrung und unsere fortschrittlichen Fähigkeiten, um kosteneffiziente, zuverlässige und qualitativ hochwertige Lösungen zu gewährleisten, die auf Ihre Projektanforderungen zugeschnitten sind - senden Sie uns noch heute Ihre Anfrage!

Erfahren Sie mehr über diese Mikrostrukturen und wie sie sich auf die Festigkeit und Integrität von Materialien auswirken. ↩

Erfahren Sie, wie dieser Materialfehler die Integrität des Teils und die langfristige Leistung beeinträchtigen kann. ↩

Verstehen Sie, wie sich diese Eigenschaft auf die langfristige Leistung Ihrer Komponenten unter Belastung auswirkt. ↩

Erfahren Sie, wie dieses elektrochemische Verfahren die Haltbarkeit verbessert und die Einfärbung von Metallteilen ermöglicht. ↩

Erfahren Sie mehr über die Wissenschaft der Messung zur Gewährleistung der Produktqualität. ↩

Erfahren Sie mehr darüber, wie dieser chemische Prozess die Korrosionsbeständigkeit von Metalloberflächen verbessert. ↩

Erfahren Sie mehr darüber, wie die verschiedenen Materialschichten zusammenwirken und die Eigenschaften und die Leistung des fertigen Teils beeinflussen. ↩

Erfahren Sie, was Porosität verursacht und wie unsere Konstruktionsrichtlinien dazu beitragen, diesen kritischen Strukturfehler in Formteilen zu vermeiden. ↩

Erfahren Sie, wie dieser Messbericht jedes Merkmal Ihres Teils anhand der ursprünglichen Konstruktionszeichnung überprüft. ↩

Verstehen Sie, wie sich dieses Finanzkonzept auf Ihre Investitionsentscheidungen in der Produktion auswirkt. ↩

Entdecken Sie, wie Sie mit datengesteuerten Methoden Ihre Qualität drastisch verbessern und Produktionsabfälle reduzieren können. ↩

Erfahren Sie, wie diese Flüssigkeitseigenschaft das Füllverhalten und die Defektbildung direkt beeinflusst. ↩

Erfahren Sie, wie eingeschlossene Luft die strukturelle Integrität beeinträchtigen kann und wie eine ordnungsgemäße Entlüftungskonstruktion dies verhindert. ↩

Erfahren Sie, wie die richtige Oberflächenvorbereitung eine dauerhafte, hochwertige kosmetische Reparatur gewährleistet. ↩