Die Suche nach dem richtigen Hersteller für Aluminiumdruckguss fühlt sich überwältigend an, wenn die Qualität der Teile, die Lieferfristen und die Kostenziele auf dem Spiel stehen. Wahrscheinlich haben Sie schon einmal die Enttäuschung erlebt, Teile zu erhalten, die nicht den Spezifikationen entsprechen, oder mit Lieferanten zu tun zu haben, die die Produktion nicht skalieren können, wenn Sie sie am meisten brauchen.

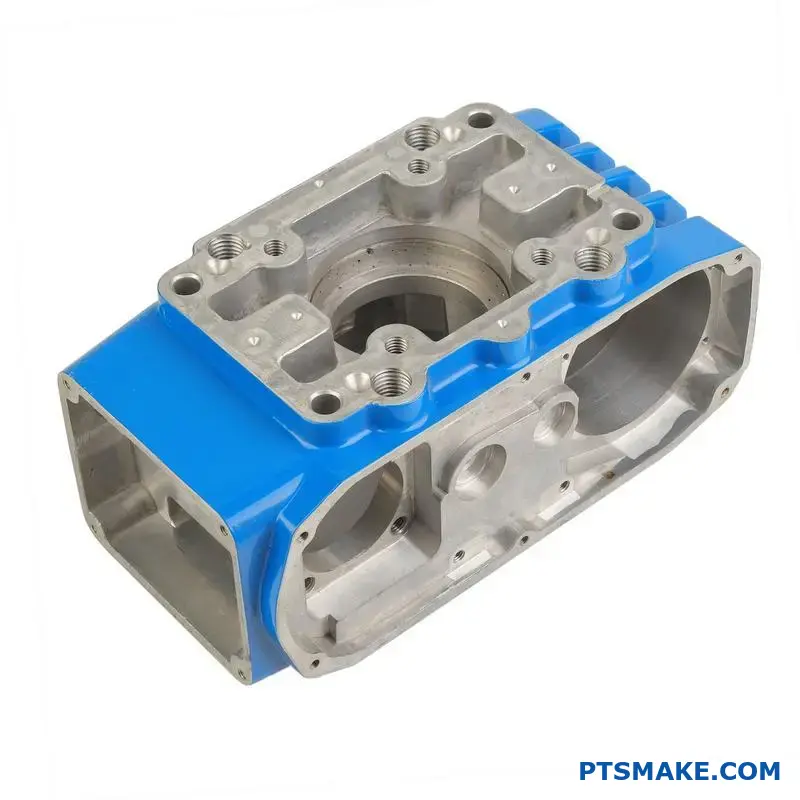

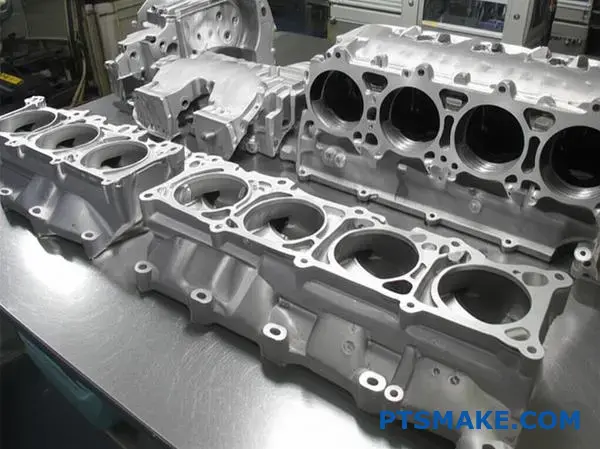

PTSMAKE ist auf kundenspezifische Aluminium-Druckgussteile spezialisiert und bietet Präzisionsfertigung vom Prototyp bis zur Produktion mit fortschrittlichem Legierungs-Know-how, strenger Qualitätskontrolle und skalierbaren Produktionskapazitäten für Branchen wie Automobil, Luft- und Raumfahrt, Elektronik und medizinische Geräte.

Dieser umfassende Leitfaden deckt alles ab, von grundlegenden Legierungseigenschaften und Prozessoptimierung bis hin zu Fehlervermeidung und Kostenmanagement. Ich führe Sie durch die technischen Prinzipien, die erfolgreiche Aluminiumdruckgussprojekte vorantreiben, und helfe Ihnen, fundierte Entscheidungen für Ihre nächste Produktionspartnerschaft zu treffen.

Was sind die wichtigsten Eigenschaften einer gängigen Druckgusslegierung?

Reden wir über das Aluminium des A380. Es ist aus gutem Grund ein Arbeitspferd in der Industrie. Seine grundlegenden Eigenschaften wirken sich direkt auf den Gießprozess und die Leistung des fertigen Teils aus.

Grundlegende Eigenschaften der A380-Legierung

Ein ausgezeichneter Schmelzfluss ist entscheidend. Er sorgt dafür, dass das geschmolzene Metall komplexe Formhohlräume vollständig ausfüllt. Dieser einfache Faktor reduziert Fehlproduktionen und Oberflächenfehler.

Die schnelle Erstarrung ist ein weiteres wichtiges Merkmal. Dies ermöglicht schnellere Produktionszyklen. Außerdem wird dadurch eine gleichbleibende Qualität bei großen Chargen erreicht.

Nachstehend sind die wichtigsten mechanischen Eigenschaften aufgeführt.

| Eigentum | Typischer Wert | Wichtigkeit für Ihre Rolle |

|---|---|---|

| Zugfestigkeit | 47 ksi | Misst die Haltbarkeit des Teils unter Belastung. |

| Dehnung | 3.5% | Zeigt die Rissbeständigkeit beim Biegen an. |

| Wärmeleitfähigkeit | 96 W/m-K | Beeinflusst, wie gut das Teil die Wärme ableitet. |

Wie die Eigenschaften das Design und die Produktion beeinflussen

Die hervorragende Fließfähigkeit von A380 ist hauptsächlich auf seinen Siliziumgehalt zurückzuführen. Diese Eigenschaft ist für die Herstellung von Teilen mit dünnen Wänden und komplizierten Details unerlässlich. Wir nutzen dies häufig für komplexe Elektronikgehäuse.

Dieser hohe Siliziumgehalt minimiert auch die Schrumpfung beim Abkühlen des Teils. Das bedeutet eine bessere Maßhaltigkeit. Die fertigen Teile stimmen besser mit den Konstruktionsspezifikationen überein.

Der Erstarrungsprozess ist entscheidend für die Effizienz. Die Fähigkeit des A380, schnell zu erstarren, ermöglicht kürzere Zykluszeiten. In der Großserienfertigung führt dies direkt zu niedrigeren Stückkosten.

Dies muss jedoch kontrolliert werden. Eine schnelle Abkühlung kann zu Lufteinschlüssen und damit zu Porosität führen. Dieser interne Defekt kann das Teil schwächen. Eine ordnungsgemäße Prozesskontrolle ist beim Aluminiumdruckguss das A und O.

Gleichgewicht zwischen Kraft und Beweglichkeit

A380 bietet ein hervorragendes Gleichgewicht für viele Anwendungen. Seine Zugfestigkeit eignet sich für viele Strukturbauteile. Seine geringere Dehnung bedeutet jedoch, dass er spröder ist als einige andere Legierungen.

Dies ist ein klassischer technischer Kompromiss. Wenn ein Teil eine hohe Schlagzähigkeit erfordert, könnte eine andere Legierung besser sein. Die inneren Werte des Materials Mikrostruktur1 ist das, was dieses mechanische Verhalten definiert.

Bei PTSMAKE unterstützen wir unsere Kunden bei diesen Entscheidungen. Die Wahl der richtigen Legierung ist der erste Schritt, um sicherzustellen, dass Ihr Produkt genau die beabsichtigte Leistung erbringt.

Die Kerneigenschaften der A380-Legierung, vom Schmelzfluss bis zur Zugfestigkeit, sind miteinander verknüpft. Sie haben direkten Einfluss auf die Konstruktionsmöglichkeiten, die Fertigungseffizienz und die reale Leistung und Zuverlässigkeit des Endprodukts.

Die zentrale Rolle des thermischen Energieaustauschs

Bei der Stanzformtemperatur geht es um das Management von Wärme. Stellen Sie sich dies als kontrollierte Energieübertragung vor. Die Matrize muss heiß genug sein, damit das Metall fließen kann, aber auch kühl genug, damit es richtig erstarrt.

Dieses Gleichgewicht ist entscheidend. Es hat direkten Einfluss darauf, wie sich das geschmolzene Metall in der Kavität verhält.

Auswirkungen auf Metallfluss und Erstarrung

Eine zu kalte Matrize führt dazu, dass das Metall zu schnell erstarrt. Dies kann zu einer unvollständigen Füllung führen, die als kalter Verschluss bezeichnet wird.

Umgekehrt kann ein zu heißer Chip andere Probleme verursachen. Er kann die Zykluszeit verlängern und zu Defekten wie Lötstellen führen.

| Die Temperatur | Wirkung auf geschmolzenes Metall | Mögliches Problem mit der Teilequalität |

|---|---|---|

| Zu niedrig | Schlechte Fließfähigkeit | Kaltverschlüsse, Durchflussleitungen |

| Optimal | Kontrollierter Fluss | Gute Oberflächengüte, dicht |

| Zu hoch | Übermäßige Fluidität | Löten, Blasen, Porosität |

Das Prinzip des thermischen Gleichgewichts

Das Erreichen einer gleichbleibenden Qualität in der Produktion hängt von einem Schlüsselprinzip ab: dem thermischen Gleichgewicht. Das bedeutet, dass die dem Gussteil bei jedem Zyklus entzogene Wärme der zugeführten Wärme entspricht.

Ohne dieses Gleichgewicht driftet die Werkzeugtemperatur. Sie kann zunehmend heißer oder kälter werden, was zu einer uneinheitlichen Teilequalität führt. In unseren Projekten bei PTSMAKE setzen wir Wärmebildtechnik und Sensoren ein, um diese Stabilität zu überwachen und zu erhalten.

Dieser konsistente Zustand, oder thermisches Gleichgewicht2, ist das Ziel. Es stellt sicher, dass das erste Teil und das tausendste Teil unter nahezu identischen Bedingungen hergestellt werden. Dies ist entscheidend für Verfahren wie den Aluminiumdruckguss, bei denen die Toleranzen sehr eng sind.

Um dieses Gleichgewicht aufrechtzuerhalten, ist ein gut durchdachtes Kühlsystem in der Form erforderlich. Die Platzierung und die Durchflussmenge der Kühlkanäle sind so konzipiert, dass die Wärme genau dort abgeleitet wird, wo sie benötigt wird.

| Thermischer Zustand | Ergebnis der Produktion |

|---|---|

| Unausgewogen | Inkonsistente Teileabmessungen, unterschiedliche Fehler |

| Ausgewogene | Reproduzierbare Qualität, stabile Zykluszeiten, weniger Ausschuss |

Ein wirksames Wärmemanagement verhindert eine Kaskade von Problemen. Es geht nicht nur darum, offensichtliche Mängel zu vermeiden, sondern auch darum, die mechanischen Eigenschaften und die Maßhaltigkeit jedes einzelnen Teils, das aus der Form kommt, zu gewährleisten. Es ist die Grundlage für eine zuverlässige Fertigung.

Die Formtemperatur bestimmt den Wärmeaustausch zwischen dem geschmolzenen Metall und der Form. Die Aufrechterhaltung eines präzisen thermischen Gleichgewichts ist entscheidend für die Kontrolle des Metallflusses, die Erstarrung und letztlich die Vermeidung von Defekten. Dies gewährleistet eine konsistente, qualitativ hochwertige Teileproduktion von Anfang bis Ende.

Was ist der Hauptzweck von Entformungswinkeln beim Gießen?

Aus physikalischer Sicht ist ein Entlastungswinkel eine einfache Lösung für komplexe Kräfte. Beim Auswurf wirken vor allem zwei Kräfte gegen einen sauberen Abwurf.

Die Kräfte des Widerstands

Die Reibung ist der offensichtlichste Gegner. Die Oberfläche des Teils schleift an der Formwand. Eine größere Oberfläche erzeugt mehr Reibung.

Die zweite Kraft ist der Vakuumdruck. Wenn das Teil abkühlt und schrumpft, kann es versiegelte Taschen bilden. Wird das Teil aus diesen Taschen herausgezogen, entsteht ein Vakuum, das es an seinem Platz hält.

Wie Tiefgangswinkel helfen

Ein Entformungswinkel ändert die Richtung dieser Kräfte. Er ermöglicht es dem Teil, sich unmittelbar nach dem Auswerfen von der Formwand zu entfernen.

| Kraft Typ | Ohne Durchzugswinkel | Mit Durchzugswinkel |

|---|---|---|

| Reibung | Wirkt auf der gesamten Oberfläche | Beim Auswurf stark reduziert |

| Vakuum | Kann das Teil formen und halten | Weniger wahrscheinlich ist die Bildung von versiegelten Taschen |

Diese einfache Verjüngung macht einen großen Unterschied.

Wenn geschmolzenes Metall erstarrt, schrumpft es. Dies gilt insbesondere für Verfahren wie Aluminiumdruckguss. Das Teil setzt sich buchstäblich an den Kernen und inneren Merkmalen der Form fest. Dies erzeugt immense Reibung und Haftung3 zwischen den beiden Oberflächen.

Überwindung von Schrumpfung und Reibung

Ohne Entlastungswinkel müssen die Auswurfstifte Kraft aufwenden, um diese Haftreibung zu überwinden. Das ist so, als würde man eine schwere Kiste über einen rauen Boden schleifen. Die erforderliche Kraft kann so groß sein, dass das Teil bricht, verbogen oder zerkratzt wird.

Ein Entformungswinkel ändert diese Dynamik grundlegend. In dem Moment, in dem sich das Auswerfersystem bewegt, trennen sich die verjüngten Wände des Teils von den Werkzeugwänden.

Dadurch wird aus einem reibungsintensiven vertikalen Widerstand ein sanfter, widerstandsarmer, schräger Auslöser. Die Kraft wirkt nicht mehr auf die gesamte Oberfläche gleichzeitig.

Der Vakuum-Effekt erklärt

Stellen Sie sich eine tiefe, geradlinig verlaufende Tasche in einer Form vor. Wenn das Metall schrumpft, kann es sich leicht vom Boden lösen, aber immer noch an den Seiten abdichten. Wenn die Auswerferstifte drücken, wird in diesem Spalt ein Vakuum erzeugt. Dieses Vakuum kann das Teil mit überraschender Kraft festhalten und seine Freigabe verhindern. Der Entformungswinkel sorgt dafür, dass sich sofort ein Luftspalt bilden kann, der eine mögliche Vakuumversiegelung unterbricht.

Bei PTSMAKE analysieren wir diese Kräfte sorgfältig. Wir stellen sicher, dass jedes Merkmal den optimalen Entwurf für eine beschädigungsfreie Freigabe hat.

Entlastungswinkel sind ein entscheidendes Konstruktionselement, das in der Physik begründet ist. Sie leiten die Reibung um und verhindern ein Festsetzen des Vakuums beim Auswerfen. Dadurch wird sichergestellt, dass das Teil reibungslos und ohne Beschädigung oder übermäßige Kraft aus der Form entnommen wird, wodurch sowohl das Teil als auch das Werkzeug geschützt werden.

Was definiert die Erstarrung in dünnen und dicken Schnitten?

Die wichtigsten Prinzipien sind Wärmeübertragung und volumetrische Kontraktion. Wie ein Teil abkühlt, bestimmt seine endgültigen Eigenschaften und seine innere Struktur.

Dynamik der Wärmeübertragung

Dünne Profile haben ein großes Verhältnis von Oberfläche zu Volumen. Dadurch kann die innere Wärme sehr schnell entweichen.

Dicke Abschnitte speichern die Wärme viel länger. Diese langsame Abkühlungsgeschwindigkeit hat erhebliche Auswirkungen auf die Integrität des fertigen Teils.

Vergleich von Verfestigungsergebnissen

Der Unterschied in der Kühlung führt zu sehr unterschiedlichen inneren Strukturen. Dies ist ein entscheidender Faktor für das Design und die Leistung der Teile.

| Merkmal | Dünnschnitt | Dicker Schnitt |

|---|---|---|

| Abkühlungsrate | Sehr schnell | Langsam |

| Struktur der Körner | Fein, einheitlich | Grob, abwechslungsreich |

| Erstarrungszeit | Schnell | Verlängertes |

Die Herausforderung der Schrumpfungsporosität

Wenn geschmolzenes Metall abkühlt, schrumpft es. Bei dicken Profilen erstarrt die äußere Oberfläche zuerst und bildet eine feste Schale.

Das flüssige Metall im Inneren kühlt weiter ab und schrumpft. Ohne zusätzliches Material, das den Raum ausfüllt, entstehen Hohlräume oder Porosität.

Warum dies für die Fertigung wichtig ist

Porosität ist ein schwerwiegender Fehler, der das Teil schwächt. Sie führt zu Spannungskonzentrationen, die unter Belastung zum Versagen führen können.

Dies ist ein wichtiges Anliegen bei Verfahren wie dem Aluminiumdruckguss, bei dem Festigkeit und Zuverlässigkeit für unsere Kunden an erster Stelle stehen.

Kornstruktur und ihre Auswirkungen

Die schnelle Abkühlung in dünnen Abschnitten schränkt die Kristallbildung ein. Dies führt zu einer feinen, starken und dichten Kornstruktur.

Eine langsamere Abkühlung in dicken Abschnitten ermöglicht eine umfangreichere Kristallbildung. Dies kann dazu führen dendritisches Wachstum4, Dadurch entsteht eine gröbere und oft schwächere innere Struktur.

Die Rolle von Toren und Steigleitungen

Um der Schrumpfung in dicken Profilen entgegenzuwirken, verwenden wir Anschnitte und Steigleitungen. Dabei handelt es sich um Kanäle und Reservoirs, die zusätzliches geschmolzenes Metall aufnehmen.

Sie speisen das Hauptgussteil, während es erstarrt und schrumpft. Dieser Prozess füllt potenzielle Hohlräume und gewährleistet ein solides, dichtes Teil. Bei PTSMAKE ist die Optimierung der Anschnitt- und Speiserkonstruktion der Schlüssel zur Qualität.

Zusammenfassend lässt sich sagen, dass die Dicke des Profils die Abkühlgeschwindigkeit bestimmt. Dies wirkt sich direkt auf die Kornstruktur und das Risiko von Defekten wie Porosität aus. Dünne Profile sind im Allgemeinen stabiler, während bei dicken Profilen sorgfältige Konstruktionsüberlegungen angestellt werden müssen, um die Festigkeit zu gewährleisten und innere Fehler zu vermeiden.

Was sind die Hauptkategorien von Fehlern beim Aluminiumdruckguss?

Um ein Problem zu lösen, muss man es zunächst benennen. Das gilt auch für Fehler im Aluminiumdruckguss. Ein klares Klassifizierungssystem hilft uns, Probleme schnell zu diagnostizieren.

Betrachten Sie es als einen Diagnosebaum. Er vereinfacht komplexe Probleme.

Ein Rahmen für die Diagnostik

Wir gruppieren Fehler in vier Hauptfamilien. Diese Struktur hilft dabei, die Grundursache zu ermitteln, unabhängig davon, ob sie im Prozess, im Material oder in der Werkzeugkonstruktion liegt. Jede Kategorie verweist auf einen anderen Bereich des Fertigungszyklus.

| Defekt-Kategorie | Allgemeine Beispiele |

|---|---|

| Porosität | Gasporosität, Schwindungsporosität |

| Oberflächenmängel | Cold Shuts, Fließlinien, Blasen |

| Abmessungsmängel | Verzug, Sinkspuren |

| Knacken | Heiße Tränen, Spannungsrisse |

Dieser Ansatz schafft einen klaren Weg vom Problem zur Lösung.

Diese Kategorien zu verstehen, ist der erste Schritt. Bei PTSMAKE nutzen wir diesen Rahmen, um unseren Fehlerbehebungsprozess zu rationalisieren und eine einheitliche Qualität für jedes Teil zu gewährleisten. Es bietet eine gemeinsame Sprache für unsere Ingenieure und Kunden.

Tieferes Eintauchen in Fehlertypen

Jede Kategorie hat spezifische Mängel mit unterschiedlichen Ursachen. Lassen Sie uns diese aufschlüsseln. Diese detaillierte Betrachtung ist entscheidend für eine effektive Problemlösung bei jedem Aluminiumdruckgussprojekt.

Porositätsprobleme

Bei der Porosität handelt es sich im Wesentlichen um eingeschlossene Hohlräume im Gussteil. Gasporosität entsteht durch gelöste Gase, die während der Erstarrung eingeschlossen werden. Schwindungsporosität entsteht, wenn Abschnitte des geschmolzenen Metalls isoliert werden, bevor sie vollständig erstarren.

Oberflächenmängel

Diese Fehler beeinträchtigen das Aussehen und die Oberfläche des Teils. Kaltverformungen entstehen, wenn zwei geschmolzene Metallströme nicht richtig verschmelzen. Blasen sind aufgeworfene Oberflächenblasen, die durch eingeschlossene Gase direkt unter der Haut entstehen. Richtig Erstarrung5 Kontrolle ist hier der Schlüssel.

Maßliche Ungenauigkeiten

Verzug ist eine Verformung, bei der das Teil von seiner vorgesehenen Form abweicht, in der Regel aufgrund von inneren Spannungen durch ungleichmäßige Abkühlung. Einfallstellen sind Vertiefungen auf der Oberfläche, oft gegenüber dicken Abschnitten wie Rippen oder Vorsprüngen.

Bedenken wegen Rissbildung

Heißrisse sind Risse, die bei hohen Temperaturen auftreten, wenn das Gussteil abkühlt und sich zusammenzieht. Spannungsrisse können sich später aufgrund von inneren Restspannungen oder äußeren Belastungen nach dem Gießen entwickeln.

| Defekt Typ | Hauptursache |

|---|---|

| Gas Porosität | Eingeschlossene Luft oder Gas aus dem Schmiermittel |

| Kälteschutz | Niedrige Schmelztemperatur oder langsames Einspritzen |

| Verzug | Ungleichmäßige Kühlung oder schlechter Auswurf der Teile |

| Heiße Tränen | Hohe thermische Belastung beim Abkühlen |

Die Klassifizierung von Fehlern in die Kategorien Porosität, Oberfläche, Abmessungen und Rissbildung stellt ein leistungsstarkes Diagnoseinstrument dar. Dieser strukturierte Ansatz hilft, die Ursachen schneller zu identifizieren, was zu effektiveren und zuverlässigeren Lösungen im Aluminiumdruckguss führt.

Was sind die gängigen Aluminiumlegierungen und ihre praktischen Vorteile?

Die Wahl der richtigen Aluminiumlegierung ist eine wichtige Entscheidung. Sie wirkt sich direkt auf die Leistung, die Haltbarkeit und die Endkosten Ihres Teils aus. Es geht nicht darum, die "beste" Legierung zu finden. Es geht darum, die rechts eine für Ihre speziellen Bedürfnisse.

Vergleichen wir vier der am häufigsten verwendeten Legierungen, mit denen wir bei PTSMAKE arbeiten. Diese praktische Karte hilft, ihre spezifischen Kompromisse zu verdeutlichen.

Schnellvergleich gängiger Legierungen

Hier ist ein Überblick über ihre wichtigsten Stärken.

| Legierung | Hauptmerkmal | Am besten für |

|---|---|---|

| A380 | Guter Allrounder | Universell einsetzbare, kostengünstige Teile |

| ADC12 | A380-Äquivalent | Ähnliche Anwendungen, japanischer Standard |

| A360 | Korrosionsbeständigkeit | Marine, Outdoor, raue Umgebungen |

| A413 | Hohe Fließfähigkeit | Komplexe, dünnwandige Bauteile |

Tiefer gehende Abwägungen

Lassen Sie uns nun die Feinheiten erkunden. Bei früheren Projekten von PTSMAKE waren diese Details oft der entscheidende Faktor für unsere Kunden. Jede Legierung erfordert einen Kompromiss zwischen verschiedenen Eigenschaften.

A380 und ADC12: Die Arbeitspferde der Industrie

A380 ist die erste Wahl für die meisten Aluminium-Druckgussprojekte. Es bietet ein hervorragendes Gleichgewicht zwischen einfacher Gießbarkeit, mechanischen Eigenschaften und Kosteneffizienz. ADC12 ist das Äquivalent des japanischen Industriestandards (JIS), und für die meisten praktischen Zwecke sind sie austauschbar.

A360: Hervorragende Korrosionsbeständigkeit

Wenn Ihr Teil Feuchtigkeit oder rauen Elementen ausgesetzt ist, ist A360 ein guter Kandidat. Sein geringerer Kupfergehalt verleiht ihm eine bessere Korrosionsbeständigkeit. Außerdem bietet es eine bessere Druckdichtigkeit. Der Nachteil? Es kann etwas schwieriger zu bearbeiten sein als A380.

A413: Der Fluidity Champion

Für Teile mit komplizierten Details und sehr dünnen Wänden ist A413 oft die richtige Wahl. Sein hoher Siliziumgehalt sorgt für eine Zusammensetzung, die der eutektisch6 Punkt, was ihm eine außergewöhnliche Fließfähigkeit zum Füllen komplexer Formhohlräume verleiht. Dies geht jedoch auf Kosten einer etwas geringeren Zugfestigkeit und Streckgrenze.

Vergleich mechanischer und physikalischer Eigenschaften

Diese Tabelle, die auf unseren internen Tests und Daten basiert, zeigt einen detaillierteren Vergleich.

| Eigentum | A380 / ADC12 | A360 | A413 |

|---|---|---|---|

| Zugfestigkeit (ksi) | 47 | 46 | 42 |

| Streckgrenze (ksi) | 23 | 25 | 21 |

| Gießbarkeit | Ausgezeichnet | Gut | Ausgezeichnet |

| Korrosionsbeständigkeit | Gut | Ausgezeichnet | Gut |

| Druckdichtigkeit | Gut | Ausgezeichnet | Ausgezeichnet |

| Bearbeitbarkeit | Gut | Messe | Gut |

Ihre Wahl hängt von Ihren primären Anforderungen ab. A380 bietet ein ausgewogenes Profil für allgemeine Anwendungen. A360 legt den Schwerpunkt auf Haltbarkeit unter rauen Bedingungen, während A413 perfekt für die Herstellung komplexer, dünnwandiger Teile geeignet ist, die einen hervorragenden Gussfluss erfordern.

Was sind die wichtigsten sekundären Arbeitsgänge nach dem Druckguss?

Ein Druckgussteil ist nicht fertig, wenn es aus der Form kommt. Es ist erst der Anfang. Ein strukturierter Arbeitsablauf verwandelt diesen Rohguss in ein fertiges Produkt.

Diese Reihenfolge ist entscheidend für die Qualität. Jeder Schritt bereitet das Teil auf den nächsten vor. In der Regel verläuft die Reise vom Rohguss bis zum endgültigen, funktionsfähigen Bauteil auf einem klaren Weg.

Der typische Post-Casting-Ablauf

| Schritt | Zweck |

|---|---|

| 1. Beschneiden | Entfernen Sie überschüssiges Material. |

| 2. Kugelstrahlen | Schaffen Sie eine einheitliche Oberfläche. |

| 3. Bearbeitung | Erzielen Sie enge Toleranzen. |

| 4. Fertigstellung | Auftragen einer Schutz-/Kosmetikschicht. |

Dieses Verfahren stellt sicher, dass jedes Teil den genauen Konstruktionsspezifikationen entspricht.

Das Verständnis des Arbeitsablaufs nach dem Gießen ist der Schlüssel zur Steuerung der Produktion und zur Gewährleistung der Qualität. Jede Phase hat eine spezifische Rolle bei der Veredelung des Teils vom Gusszustand bis zu seiner endgültigen Form. Bei PTSMAKE gehen wir systematisch vor, um vorhersehbare, hochwertige Ergebnisse zu gewährleisten.

Trimmen: Der erste Schnitt

Der erste Arbeitsgang ist der Beschnitt. Eine Abgratpresse schert überschüssiges Material sauber ab. Dazu gehören Angüsse, Überläufe und Grate, die beim Gießprozess entstehen. In diesem Schritt wird die grundlegende Netzform des Teils erstellt, um es für die nachfolgenden Arbeitsgänge vorzubereiten.

Kugelstrahlen: Erzeugen einer gleichmäßigen Oberfläche

Als Nächstes werden durch das Strahlen kleinere Unvollkommenheiten beseitigt. Dabei werden feine Medien gegen das Teil geschleudert. Dieses Verfahren erzeugt eine saubere, gleichmäßige, matte Oberfläche. Diese Oberfläche ist ideal für die anschließende Lackierung, Beschichtung oder andere Nachbehandlungen.

Präzisionsbearbeitung: Erreichen von Endtoleranzen

Für Merkmale, die enge Toleranzen erfordern, ist eine maschinelle Bearbeitung unerlässlich. CNC-Maschinen können bohren, Gewinde schneiden oder Oberflächen fräsen, die im Gussverfahren nicht präzise geformt werden können. Dieser Schritt stellt sicher, dass das Teil alle kritischen Maßanforderungen für die Montage und Funktion erfüllt.

Veredelung: Die schützende und ästhetische Schicht

Der letzte Schritt ist das Auftragen einer Lackierung. Diese schützt das Teil vor Korrosion und verbessert sein Aussehen. Bei Aluminiumdruckguss sind Optionen wie Pulverbeschichtung oder Eloxieren7 sind üblich.

| Endbearbeitung Typ | Hauptnutzen | Am besten für |

|---|---|---|

| Pulverbeschichtung | Langlebigkeit, Farboptionen | Anwendungen mit hohem Verschleiß |

| Eloxieren | Korrosionsbeständigkeit | Teile aus Aluminium |

| Chromatieren | Korrosionsschutz, Grundierung | Elektrische Leitfähigkeit |

Dieser systematische Arbeitsablauf stellt sicher, dass jedes Druckgussteil effizient vom Rohguss zum Präzisionsbauteil wird. Jeder Schritt, vom Beschneiden überschüssigen Materials bis zum Aufbringen der endgültigen Oberfläche, ist entscheidend für das Erreichen der erforderlichen Qualität, Funktion und des Aussehens.

Wie lässt sich ein Verfahren für eine Aluminiumlegierung mit hohem Siliziumgehalt anpassen?

Hochsiliziumhaltige Aluminiumlegierungen sind zäh. Sie sind dafür bekannt, dass sie an den Werkzeugen sehr abrasiv sind. Das macht das Aluminiumdruckgussverfahren kompliziert.

Erfolg erfordert mehr als nur die Änderung von Einstellungen. Er erfordert eine umfassende Strategie. Sie müssen eine geringere Fließfähigkeit berücksichtigen und Ihre Formen vor schnellem Verschleiß schützen.

Anpassung an die Abrasivität

Wir beginnen mit der Anpassung der wichtigsten Parameter. Dies hilft, die Eigenschaften der Legierung zu steuern. Höhere Temperaturen sowohl für das Metall als auch für die Matrize sind für ein gutes Fließen unerlässlich.

Wichtige Parameterverschiebungen

| Parameter | Standard Al-Legierung | Hoch-Si Al-Legierung |

|---|---|---|

| Metall-Temperatur | 660-680°C | 700-730°C |

| Die Temp. | 180-220°C | 240-280°C |

| Einspritzgeschwindigkeit | Mäßig | Geringfügig langsamer |

Diese ersten Änderungen tragen dazu bei, dass sich die Form vollständig füllt. Sie verhindern Fehler, die durch die Trägheit der Legierung verursacht werden.

Das Anpassen der Prozessparameter ist nur die halbe Miete. Die eigentliche Herausforderung bei hochsiliziumhaltigen Legierungen ist der Umgang mit dem Werkzeugverschleiß. Die abrasiven Siliziumpartikel wirken wie Schleifpapier auf dem Formenstahl.

Bei PTSMAKE haben wir festgestellt, dass eine proaktive Werkzeugstrategie nicht verhandelbar ist. Ohne sie wird die Lebensdauer der Werkzeuge drastisch reduziert, was zu höheren Kosten und Ausfallzeiten führt. Dies ist ein entscheidender Faktor in jedem Produktionsplan für hohe Stückzahlen.

Ein robuster Wartungsplan für Werkzeuge

Ein strikter Wartungsplan ist Ihre erste Verteidigungslinie. Sie können es sich nicht leisten, zu warten, bis Probleme auftreten. Regelmäßige Inspektionen und Wartungen sind der Schlüssel.

Muster-Checkliste für die Wartung

| Frequenz | Aufgabe | Zweck |

|---|---|---|

| Alle 2.000 Zyklen | Visuelle Inspektion | Prüfen Sie auf frühe Anzeichen von Erosion oder Abnutzung. |

| Alle 5.000 Zyklen | Kleines Polieren | Wiederherstellung der Oberflächengüte in stark beanspruchten Bereichen. |

| Alle 10.000 Zyklen | Vollständiger Teardown | Detaillierte Inspektion, Reinigung und Austausch abgenutzter Stifte. |

Die Rolle von modernen Beschichtungen

Selbst bei guter Pflege braucht der Grundstahl Hilfe. PVD-Beschichtungen (Physical Vapor Deposition) schaffen eine harte, schmierfähige Barriere. Dieser Schild schützt die Form vor der abrasiven Legierung. Die Bildung einer harten intermetallische Verbindungen8 an der Werkzeugoberfläche ist eine der Hauptursachen für Verschleiß, und Beschichtungen können dies abmildern. Die Wahl der richtigen Beschichtung, wie TiN oder CrN, ist entscheidend.

Die Anpassung an Aluminium mit hohem Siliziumgehalt erfordert höhere Temperaturen, um das Fließverhalten zu verbessern. Noch wichtiger ist, dass ein strenger Wartungsplan für die Formen und der Einsatz von PVD-Beschichtungen erforderlich sind, um die abrasiven Eigenschaften der Legierung zu bekämpfen und die Langlebigkeit der Werkzeuge und eine gleichbleibende Qualität der Teile zu gewährleisten.

Wie lassen sich Teilekosten, Qualität und Produktionsrate in Einklang bringen?

Solide Geschäftsentscheidungen zu treffen, erfordert technisches Wissen. Das "schnellste" Verfahren ist nicht immer das rentabelste. Wirklicher Erfolg entsteht durch die Abwägung konkurrierender betrieblicher Ziele.

Analysieren wir ein gängiges Szenario. Stellen Sie sich vor, Sie erhöhen die Zykluszeit einer Maschine um 10%. Das scheint ein Verlust zu sein, aber was ist, wenn dadurch eine Ausschussrate von 2% eliminiert wird? Dieser einfache Kompromiss kann verborgene Gewinne zutage fördern.

Die Ausgangssituation

| Metrisch | Wert |

|---|---|

| Zykluszeit | 60 Sekunden |

| Ausschußquote | 2% |

| Leistung/Stunde | 60 Teile |

Dieses Szenario zeigt, dass Geschwindigkeit ihren Preis haben kann. Wir müssen tiefer blicken als nur auf die Produktionsrate, um das Gesamtbild zu verstehen.

Lassen Sie uns die Kosten-Nutzen-Analyse für diese Situation aufschlüsseln. Wir müssen die Kosten für den Ausschuss gegenüber den Kosten für einen langsameren Zyklus quantifizieren. Hier wirkt sich das technische Verständnis direkt auf die Geschäftsergebnisse aus.

Bei einem früheren Projekt bei PTSMAKE, bei dem es um ein Aluminium-Druckgussteil ging, standen wir genau vor diesem Problem. Der Kunde wollte maximale Geschwindigkeit, aber winzige Defekte verursachten eine konstante Ausschussrate von 2%. Bei diesen Ausschussteilen handelte es sich nicht nur um verlorenes Material, sondern auch um verschwendete Maschinenzeit, Arbeit und Energie.

Kosten-Nutzen-Analyse

| Faktor | Ursprünglicher Prozess | Neues Verfahren |

|---|---|---|

| Zykluszeit | 60 Sekunden | 66 Sekunden (+10%) |

| Teile pro Stunde | 60 | ~54.5 |

| Ausschußquote | 2% | 0% |

| Gute Teile/Stunde | 58.8 | 54.5 |

Mit dem neuen Verfahren werden zwar weniger Teile pro Stunde produziert, aber es entsteht kein Ausschuss. Der Schlüssel ist das Verständnis der Opportunitätskosten9 der verlorenen Produktionszeit gegenüber den materiellen Kosten der verschrotteten Teile.

Wenn die Kosten für ein einziges verschrottetes Teil hoch sind, kann die Beseitigung dieses Abfalls die geringere Produktion leicht rechtfertigen. Wir haben festgestellt, dass die Einsparungen durch die Beseitigung von Ausschuss die Kosten für die geringfügig niedrigere Produktionsrate bei weitem aufwiegen. Diese Entscheidung erhöhte die Gesamtrentabilität.

Diese einfache Analyse zeigt, dass eine kleine, kontrollierte Verlangsamung ein kluger Geschäftszug sein kann. Sie wandelt verschwendete Ressourcen aus Schrott in wertvolle, hochwertige Teile um und verbessert so das Endergebnis.

Ein langsamerer, kontrollierterer Prozess kann durch die Beseitigung von Verschwendung zu höherer Rentabilität führen. Dieser datengesteuerte Ansatz, für den wir bei PTSMAKE eintreten, verwandelt technische Anpassungen in greifbare Geschäftsvorteile und beweist, dass Effizienz mehr ist als nur Geschwindigkeit.

Überlegener Aluminiumdruckguss mit PTSMAKE noch heute

Sind Sie bereit für unvergleichliche Qualität, Kosteneffizienz und Zuverlässigkeit bei Ihren Aluminiumdruckgussprojekten? Wenden Sie sich jetzt an PTSMAKE, um ein schnelles, wettbewerbsfähiges Angebot zu erhalten, und entdecken Sie, wie unser Know-how die Leistung Ihrer Teile vom Prototyp bis zur Großserie optimieren kann. Schicken Sie uns Ihre Anfrage und legen Sie los!

Entdecken Sie, wie sich diese innere Struktur auf die Festigkeit und das Gießverhalten einer Legierung auswirkt, um bessere Konstruktionsergebnisse zu erzielen. ↩

Erfahren Sie, wie die Beherrschung dieses Konzepts dazu beiträgt, Ihren Druckgussprozess zu optimieren und die Ausschussrate zu senken. ↩

Verstehen Sie die molekularen Kräfte, die dazu führen, dass Teile an der Formoberfläche haften. ↩

Verstehen Sie, wie sich die Kristallbildung während der Erstarrung auf die endgültigen mechanischen Eigenschaften Ihrer Gussteile auswirkt. ↩

Erfahren Sie, wie der Abkühlungs- und Erstarrungsprozess die endgültigen mechanischen Eigenschaften des Gussteils beeinflusst. ↩

Entdecken Sie, wie diese spezielle Legierungszusammensetzung den Metallfluss für detaillierte Gussteile verbessert. ↩

Erfahren Sie, wie dieses elektrochemische Verfahren die Haltbarkeit und das Aussehen von Aluminiumdruckgussteilen verbessert. ↩

Verstehen Sie, wie sich diese Mikrolegierungen bilden und wie sie sich auf die Lebensdauer von Werkzeugen bei Anwendungen mit hohem Verschleiß auswirken. ↩

Verstehen Sie, wie sich die Wahl einer bestimmten Fertigungsoption auf die versteckten Kosten Ihres Projekts auswirkt. ↩