Die Suche nach dem richtigen Hersteller für kundenspezifische Messinggussteile ist eine schwierige Aufgabe, wenn Ihr Projekt sowohl Präzision als auch Zuverlässigkeit erfordert. Sie suchen nicht einfach irgendeine Gießerei - Sie brauchen einen Partner, der komplexe Geometrien versteht, enge Toleranzen einhält und gleichbleibende Qualität über alle Produktionsläufe hinweg liefert.

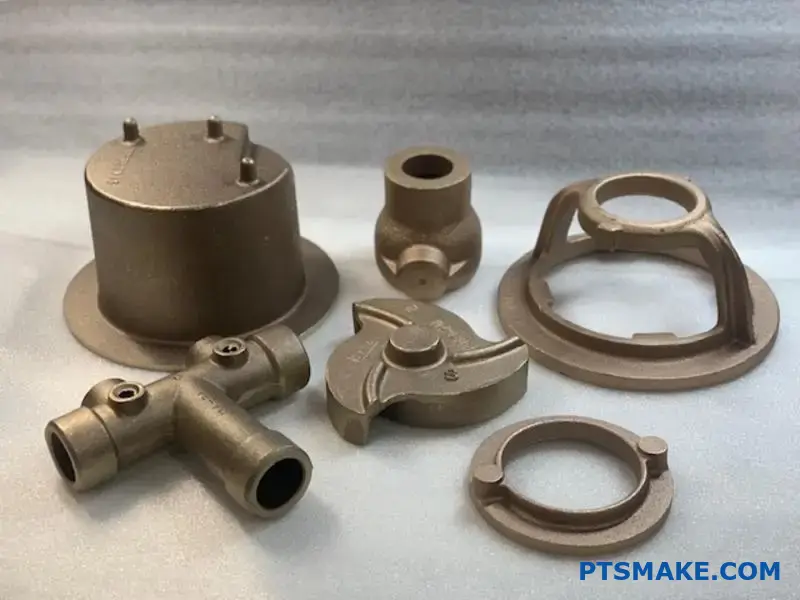

PTSMAKE ist auf kundenspezifischen Messingguss spezialisiert und verfügt über fortschrittliche Sand-, Feinguss- und Druckgusskapazitäten. Wir liefern Präzisionsteile vom Prototyp bis zur vollständigen Produktion für die Luft- und Raumfahrt, die Automobilindustrie, die Schifffahrt und industrielle Anwendungen.

Ich habe mit Hunderten von Ingenieuren zusammengearbeitet, die mit Gussfehlern, uneinheitlichen Oberflächenbeschaffenheiten und Lieferanten zu kämpfen hatten, die nicht in der Lage waren, von Prototypen auf Produktionsmengen umzustellen. Die Herausforderungen werden noch komplexer, wenn man es mit dünnen Wänden, komplizierten Details oder speziellen Legierungen für anspruchsvolle Anwendungen wie z. B. im Meer zu tun hat.

Was unterscheidet eine ‘gießbare’ Messinglegierung von einer ‘geschmiedeten’?

Haben Sie sich jemals gefragt, warum man nicht einfach irgendein Stück Messing schmelzen und in eine Form gießen kann? Das Geheimnis liegt in der Rezeptur der Legierung. Der Unterschied besteht nicht nur im Namen, sondern ist ein grundlegender metallurgischer Unterschied.

Der Alloying-Unterschied

Gusslegierungen sind für das Fließen ausgelegt. Knetlegierungen sind auf Festigkeit und Duktilität ausgelegt. Dies wird erreicht, indem der Kupfer-Zink-Grundmischung bestimmte Elemente zugesetzt werden. Diese Zusätze verändern das Verhalten des Materials in der Schmelze vollständig.

Vergleich der wichtigsten Eigenschaften

| Eigentum | Gießbares Messing | Geschmiedetes Messing |

|---|---|---|

| Flüssigkeit | Hoch | Niedrig |

| Erstarrung | Kontrolliert | Kein Faktor |

| Bearbeitbarkeit | Oft verbessert | Variiert |

Diese durchdachte Technik macht den hochwertigen Messingguss erst möglich.

Die Wissenschaft hinter der Schmelze

Der Unterschied zwischen diesen beiden Arten von Messing liegt in ihrem Verwendungszweck. Eine gießbare Legierung muss sich im flüssigen Zustand vorhersehbar verhalten. Sie muss komplizierte Formen vollständig ausfüllen, ohne Defekte zu verursachen. An dieser Stelle werden die spezifischen Legierungselemente entscheidend.

Silizium (Si): Der Fluidity Enhancer

Die Zugabe von Silizium zu Messing verbessert dessen Fließfähigkeit erheblich. Dadurch kann das geschmolzene Metall in dünne Abschnitte und komplexe Geometrien einer Form fließen, bevor es erstarrt.

Nach unserer Erfahrung bei PTSMAKE zeigen Legierungen mit einem geringen Siliziumanteil eine deutliche Verbesserung beim Füllen detaillierter Formen. Dadurch verringert sich das Risiko von Fehlschüssen und Kaltverformungen.

Aluminium (Al): Der Oberflächenbeschützer

Wenn geschmolzenes Messing der Luft ausgesetzt wird, bildet es eine Oxidschicht. Aluminium trägt zur Bildung einer dünnen, zähen Oxidschicht auf der Oberfläche der Schmelze bei. Diese Schicht verhindert eine weitere Oxidation und reduziert die Bildung von Krätze1, Dies sind Verunreinigungen, die sich im fertigen Teil festsetzen können. Eine sauberere Schmelze bedeutet eine höhere Gussqualität.

Blei (Pb): Der Meister der Bearbeitbarkeit

Blei ist ein wichtiger Faktor für Teile, die eine Nachbearbeitung erfordern. Es löst sich nicht im Messing auf. Stattdessen liegt es in Form kleiner, weicher Partikel vor. Während der Bearbeitung wirken diese Partikel als Spanbrecher. Das Ergebnis sind kleine, handhabbare Späne und eine glattere Oberfläche, was für das Erreichen enger Toleranzen entscheidend ist.

Die richtige Legierung macht den Unterschied bei einem erfolgreichen Messinggussprojekt aus.

Der Hauptunterschied zwischen gegossenem und geknetetem Messing liegt in ihren spezifischen Legierungselementen. Zusatzstoffe wie Silizium, Aluminium und Blei sind entscheidend. Sie optimieren die Legierung für den Gießprozess, erhöhen die Fließfähigkeit, verringern Fehler und verbessern die endgültige Bearbeitbarkeit.

Wie lassen sich Sand-, Feinguss- und Druckgussverfahren für Messing miteinander vergleichen?

Die Wahl des richtigen Messinggussverfahrens ist entscheidend. Sie wirkt sich direkt auf die Kosten, die Qualität und den Zeitplan Ihres Projekts aus. Jedes Verfahren hat seine eigenen Stärken.

Um diese Wahl zu vereinfachen, sollten wir sie vergleichen. Wir werden uns die wichtigsten Faktoren ansehen. So können Sie die Methode auf Ihre Bedürfnisse abstimmen.

Schnellvergleichsmatrix

In dieser Tabelle sind die wichtigsten Unterschiede aufgeführt. Sie bietet einen klaren Überblick für eine erste Einschätzung.

| Merkmal | Sandgießen | Feinguss | Druckgießen |

|---|---|---|---|

| Werkzeugkosten | Niedrig | Mäßig | Hoch |

| Teil Komplexität | Niedrig bis mittel | Hoch | Mittel bis Hoch |

| Oberflächenbehandlung | Raue | Ausgezeichnet | Sehr gut |

| Maßgenauigkeit | Niedrig | Hoch | Sehr hoch |

| Produktionsvolumen | Niedrig bis mittel | Niedrig bis Hoch | Hoch |

| Typische Anwendungen | Große Teile, Klempnerarbeiten | Luft- und Raumfahrt, Schmuck | Automobilindustrie, Elektronik |

Tieferes Eintauchen in die Trade-Offs

Die Matrix ist ein guter Ausgangspunkt. Aber die eigentliche Entscheidung liegt im Verständnis der Kompromisse. Es geht um ein Gleichgewicht zwischen Kosten, Qualität und Volumen.

Werkzeugkosten vs. Kosten pro Teil

Sandguss hat die geringsten Werkzeugkosten. Das macht es ideal für Prototypen oder kleine Serien. Allerdings ist der Arbeitsaufwand pro Teil höher.

Beim Druckguss ist das Gegenteil der Fall. Die ursprüngliche Form ist eine erhebliche Investition. Aber bei hohen Stückzahlen sind die Kosten pro Teil dank automatisierter Prozesse sehr niedrig.

Komplexität und Ausführung

Feinguss eignet sich besonders gut für komplexe Teile. Es ermöglicht komplizierte Details und hervorragende Oberflächengüten, wodurch sich der Bedarf an Nachbearbeitung oft verringert.

An dieser Stelle helfen wir von PTSMAKE unseren Kunden. Wir analysieren das Design, um festzustellen, ob die höheren Kosten des Feingusses Geld für spätere Nachbearbeitungsschritte sparen. Das ist eine Gesamtkostenberechnung.

Ein wichtiger Faktor, den wir ebenfalls berücksichtigen, ist die interne Porosität2. Das ist ein verstecktes Risiko bei einigen Gießverfahren, das das fertige Teil schwächen kann. Unsere Tests zeigen, dass Druckguss oft zu dichteren Teilen führt.

| Methode | Am besten für... | Wichtigste Überlegung |

|---|---|---|

| Sandgießen | Geringe Stückzahlen, große Teile | Raue Oberfläche erfordert maschinelle Bearbeitung. |

| Feinguss | Komplexe Geometrien, feine Details | Höhere Kosten pro Teil bei geringen Stückzahlen. |

| Druckgießen | Hochvolumige, hochpräzise Teile | Hohe Vorabinvestitionen in Werkzeuge. |

Bei der Auswahl des richtigen Messinggießverfahrens müssen die anfänglichen Kosten mit den langfristigen Produktionsanforderungen abgewogen werden. Jedes Verfahren bietet eindeutige Vorteile in Bezug auf Präzision, Verarbeitung und Komplexität, so dass die Wahl von Ihren spezifischen Projektanforderungen und -volumen abhängt.

Welches sind die wichtigsten Kategorien von gießbaren Messinglegierungen?

Messing ist nicht nur ein Material. Es ist eine Familie von Legierungen, jede mit einer einzigartigen Persönlichkeit. Die wichtigsten gießbaren Typen werden nach ihrer Grundzusammensetzung gruppiert.

Diese Gruppierung hilft uns, das richtige Material für ein bestimmtes Messinggussprojekt auszuwählen. Das Verständnis dieser Familien ist der Schlüssel zum Erfolg.

Yellow Brasses

Diese sind am häufigsten anzutreffen. Sie haben einen hohen Zinkgehalt, der ihnen eine helle, gelbe Farbe verleiht. Dadurch eignen sie sich hervorragend für Dekorationsartikel.

Rotes Messing (Gunmetals)

Rotguss enthält mehr Kupfer und oft auch Zinn. Dies verleiht ihnen einen rötlichen Farbton und eine hervorragende Korrosionsbeständigkeit. Sie sind sehr zuverlässig für Sanitäranlagen.

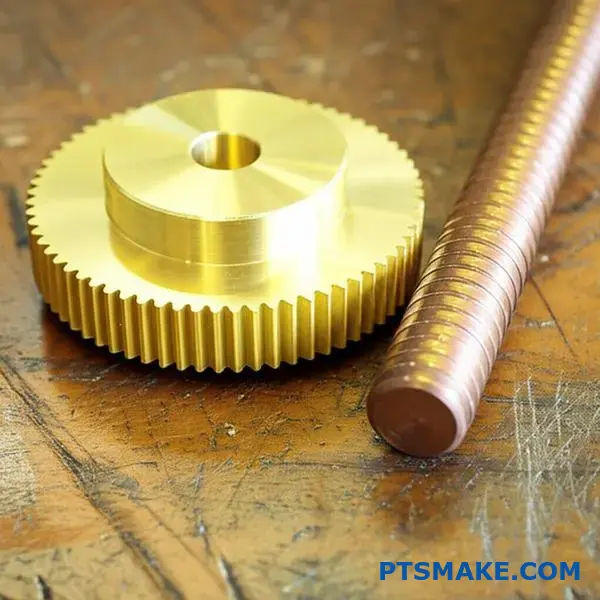

Hochfestes Messing

Auch bekannt als Manganbronzen. Diese Legierungen enthalten Elemente wie Mangan, Aluminium und Eisen. Sie sind außergewöhnlich stark und verschleißfest.

Eine einfache Aufschlüsselung sieht wie folgt aus:

| Legierung Familie | Primäre Legierungselemente | Wichtige Eigenschaften | Typische Anwendungen |

|---|---|---|---|

| Gelbes Messing | Kupfer, Zink (30-40%) | Gute Gießbarkeit, ästhetische Wirkung | Wasserhähne, dekorative Beschläge |

| Rotmessing | Kupfer, Zinn, Blei, Zink | Ausgezeichnete Korrosionsbeständigkeit | Ventile, Armaturen, Pumpenteile |

| Hochfestes | Kupfer, Zink, Mn, Al, Fe | Hohe Festigkeit, Verschleißfestigkeit | Schiffspropeller, Getriebe |

Die Wahl der richtigen Messinglegierung ist ein Balanceakt. Oft ist es ein Kompromiss zwischen Kosten, Leistung und Aussehen.

Der Kompromiss zwischen Kosten und Leistung

Gelbmessing ist aufgrund seines höheren Zinkgehalts im Allgemeinen billiger. Zink ist billiger als Kupfer. Allerdings kann dieser hohe Zinkgehalt zu einer bestimmten Art von Korrosion führen.

Dieses Problem ist bekannt als Entzinkung3. Dabei wird selektiv Zink aus der Legierung entfernt, so dass eine schwache, poröse Kupferstruktur zurückbleibt. Bei früheren Projekten haben wir erlebt, dass dies in rauen Umgebungen zu Ausfällen führte.

Rotguss mit weniger Zink und Zinnzusatz widersteht dieser Korrosion viel besser. Sie sind die erste Wahl für langlebige Sanitär- und Schiffsarmaturen, bei denen es auf Zuverlässigkeit ankommt. Obwohl sie im Voraus mehr kosten, sparen sie langfristig Geld.

Wenn Stärke alles ist

Hochfestes Messing spielt in einer anderen Liga. Durch die Zugabe von Mangan, Eisen und Aluminium wird ein viel zäheres Material geschaffen.

Diese Legierungen sind für hochbeanspruchte Anwendungen konzipiert. Man denke nur an Schiffsschrauben, die mit Salzwasser kämpfen, oder an hochbelastete Getriebe in Maschinen. Ihre Stärke rechtfertigt die komplexere und kostspieligere Zusammensetzung. Hier bei PTSMAKE verwenden wir sie für Teile, die einfach nicht versagen dürfen.

Dieser Vergleich trägt zur Klärung der Entscheidung bei:

| Merkmal | Gelbes Messing | Rotmessing | Hochfestes Messing |

|---|---|---|---|

| Relative Kosten | Niedrig | Mittel | Hoch |

| Korrosionsbeständigkeit | Messe | Ausgezeichnet | Sehr gut |

| Mechanische Festigkeit | Mäßig | Gut | Ausgezeichnet |

| Primärer Vorteil | Ästhetik und Kosten | Dauerhaftigkeit | Stärke |

Messinglegierungen sind vielfältig. Gelbes Messing ist für die Ästhetik und den allgemeinen Gebrauch bestimmt. Rotes Messing bietet eine hervorragende Korrosionsbeständigkeit für Sanitäranlagen. Hochfestes Messing bietet außergewöhnliche Festigkeit für anspruchsvolle mechanische Teile. Jede hat einen klaren Zweck.

Was sind die wichtigsten Nachbearbeitungsverfahren für Messingteile nach dem Gießen?

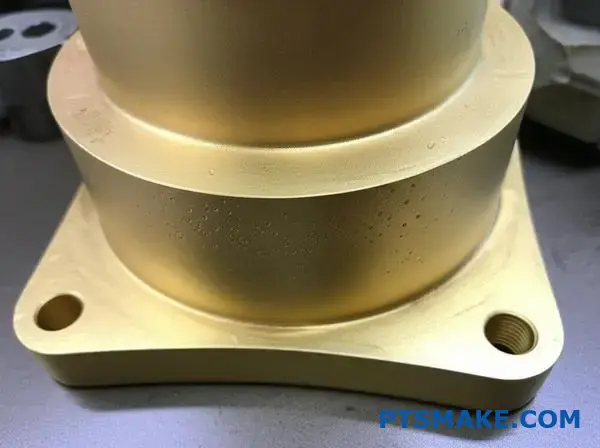

Nachdem ein Messingteil aus seiner Form "herausgeschlagen" wurde, ist es immer noch ein Rohdiamant. Der Weg vom rohen Gussteil zum fertigen Produkt ist ein klarer, sequentieller Prozess. Mit jedem Schritt wird das Teil methodisch verfeinert.

Diese Abfolge ist entscheidend für das Erreichen der endgültigen Spezifikationen. Sie reicht vom großflächigen Materialabtrag bis zur Feinbearbeitung der Oberfläche. Die ersten Phasen bereiten das Teil für die spätere Präzisionsarbeit vor.

Hier ist ein typischer Arbeitsablauf, den wir bei PTSMAKE nach dem ersten Messingguss durchführen.

| Bühne | Primäre Operation | Zweck |

|---|---|---|

| 1. Degating | Sägen, Schleifen | Entfernen Sie Tore und Setzstufen. |

| 2. Reinigung | Sandstrahlen, Trommeln | Zunder entfernen und Oberflächen glätten. |

| 3. Bearbeitung | CNC-Fräsen, Drehen | Erzielen Sie enge Toleranzen. |

| 4. Fertigstellung | Polieren, Lackieren | Endgültige Ästhetik und Schutz. |

Dieser strukturierte Ansatz gewährleistet Qualität in jedem Schritt.

Die Wahl des Verfahrens ist in jeder Phase entscheidend. Sie hängt von der Konstruktion des Teils, dem Verwendungszweck und der gewünschten Ausführung ab. Es reicht nicht aus, einfach einer Liste zu folgen; man muss das ‘Warum’ hinter jeder Maßnahme verstehen.

Ausbau von Tor und Steigrohr

Zuerst werden die Tore und Setzstufen abgeschnitten. Für große, sperrige Anbauteile ist eine Bandsäge sehr effizient. Sie entfernt schnell eine Menge Material. Bei kleineren Anschlüssen oder schwer zugänglichen Stellen verwenden wir das Schleifen, um eine bessere Kontrolle und ein glatteres Ergebnis zu erzielen.

Reinigung und Vorbereitung der Oberfläche

Anschließend reinigen wir die gesamte Oberfläche. Sandstrahlen ist aggressiv. Es verwendet Hochdruckmedien, um Oxide und Schimmelrückstände zu entfernen. Es hinterlässt eine gleichmäßige matte Textur. Das Trommeln hingegen ist ein sanfteres Verfahren, bei dem das Material aufgeschüttet wird. Die Teile werden in eine Trommel mit Schleifmitteln gelegt und getrommelt, wodurch Kanten und Oberflächen mit der Zeit geglättet werden. Dieses Verfahren eignet sich hervorragend zum Entgraten vieler kleiner Teile auf einmal.

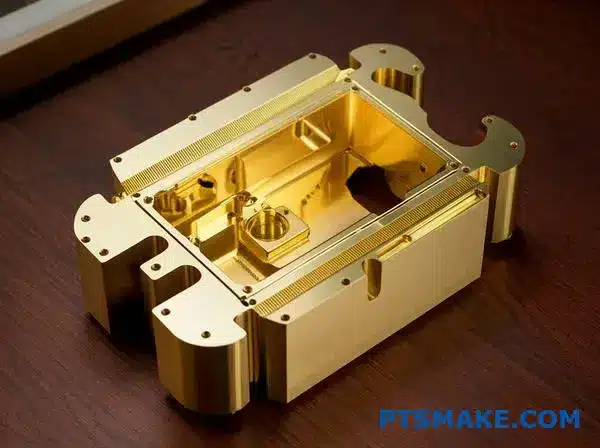

Feinmechanische Bearbeitung

Viele Messinggussteile erfordern Eigenschaften, die durch Gießen allein nicht erreicht werden können. Hier kommt die CNC-Bearbeitung ins Spiel. Wir stellen Gewindelöcher, ebene Flächen und präzise Bohrungen her. Dieser Schritt stellt sicher, dass das Teil exakte Maßtoleranzen für die Montage einhält.

Oberflächenbehandlungen und Beschichtungen

Der letzte Schritt bestimmt das Aussehen und die Haltbarkeit des Teils. Das Polieren erzeugt eine helle, reflektierende Oberfläche. Das Lackieren fügt eine klare Schutzschicht hinzu, um ein Anlaufen zu verhindern. Für ein einzigartiges, gealtertes Aussehen, Patinierung4 wird verwendet, um durch eine chemische Reaktion bestimmte Farben zu erzeugen.

| Behandlung | Ergebnis | Am besten für |

|---|---|---|

| Polieren | Hell, spiegelnd | Dekorative Hardware |

| Lackierung | Klarer, schützender Anstrich | Vorbeugung gegen Anlaufen |

| Patinierung | Farbiges, gealtertes Aussehen | Künstlerische oder architektonische Teile |

Jeder dieser Schritte schafft einen Mehrwert. Sie verwandeln einen Rohguss in ein Bauteil, das für seine endgültige Anwendung bereit ist.

Die Endbearbeitung nach dem Gießen ist ein mehrstufiger Prozess. Es führt ein rohes Messingteil systematisch vom Rohzustand zur Veredelung und stellt sicher, dass es alle funktionalen und ästhetischen Anforderungen erfüllt, bevor es den Kunden erreicht.

Wie strukturieren Sie eine Checkliste für die Qualitätskontrolle beim Messingguss?

Eine solide Checkliste für die Qualitätskontrolle ist die Blaupause für den Erfolg Ihres Projekts. Sie verhindert Fehler, bevor sie passieren. Ich gliedere sie immer in Schlüsselphasen.

So wird sichergestellt, dass nichts übersehen wird. Vom Rohmaterial bis zum fertigen Teil ist jeder Schritt wichtig.

Prüfung von Rohstoffen

Dies ist Ihre Grundlage. Schlechtes Material bedeutet ein schlechtes Endprodukt. Wir prüfen die Zusammensetzung und Reinheit.

Form- und Gießprozesskontrollen

Die Form und die Prozessparameter sind entscheidend für die Qualität.

| Kontrollpunkt | Standard |

|---|---|

| Schimmel Zustand | Frei von Rissen, Verunreinigungen |

| Schmelztemperatur | Innerhalb ±10°C der Spezifikation |

| Gießgeschwindigkeit | Konsistent und kontrolliert |

Diese strukturierte Vorgehensweise ist für einen konsistenten Messingguss unerlässlich.

Um die Qualität wirklich zu beherrschen, müssen wir jeden Kontrollpunkt im Detail betrachten. Eine einfache Prüfung ist nicht genug. Sie müssen definieren, wie "bestanden" und "nicht bestanden" aussehen. Damit entfällt für das Inspektionsteam jegliches Rätselraten.

Inspektion nach dem Gießen

Nachdem die Rolle besetzt ist, beginnt die eigentliche Prüfung. Hier entdecken wir subtile, aber entscheidende Fehler.

Visuelle Inspektion

Dies ist die erste Verteidigungslinie. Die Inspektoren suchen nach Problemen auf der Oberfläche. Zu den üblichen Mängeln gehören Risse, Oberflächenrauhigkeit oder unvollständige Füllung. Gute Beleuchtung und geschulte Augen sind hier unerlässlich. Wir suchen auch nach Anzeichen für Porosität5.

Überprüfung der Dimensionen

Dieser Schritt gewährleistet, dass das Teil den Konstruktionsspezifikationen entspricht. Toleranzen sind der Schlüssel zur Präzisionsfertigung.

| Messpunkt | Werkzeug | Toleranz (Beispiel) |

|---|---|---|

| Gesamtlänge | Digitaler Messschieber | ±0,15 mm |

| Loch-Durchmesser | Lehrdorn | ±0,05 mm |

| Hauptmerkmal Winkel | CMM | ±0,5 Grad |

Bei PTSMAKE verwenden wir kalibrierte Werkzeuge wie Koordinatenmessmaschinen (KMG) für komplexe Geometrien. Dies garantiert, dass jedes von uns gelieferte Teil genau den Anforderungen unserer Kunden entspricht. Dieses Detailniveau schützt die Funktion des Endprodukts.

Eine strukturierte Checkliste ist unerlässlich. Die Unterteilung nach Produktionsstufen - vom Rohmaterial bis zur Endkontrolle der Abmessungen - gewährleistet eine umfassende Qualitätskontrolle. Dieser systematische Ansatz beseitigt Unklarheiten und garantiert Konsistenz bei jedem Messinggussteil.

Welchen Einfluss hat die Teilegeometrie auf die Wahl des Gießverfahrens?

Die Wahl des richtigen Gießverfahrens ist ein entscheidender Schritt. Die Geometrie Ihres Teils ist die wichtigste Richtschnur. Sie bestimmt, welches Verfahren machbar und kostengünstig ist.

Wir werden hier einen einfachen Rahmen schaffen. Dies hilft dabei, die Teilemerkmale dem besten Verfahren zuzuordnen.

Wir werden Feinguss und Sandguss miteinander vergleichen. Zu verstehen, wie Wandstärke, Hohlräume und Oberflächendetails diese Wahl beeinflussen, ist der Schlüssel zu einem erfolgreichen Projekt.

Ein Rahmen für die Prozessauswahl

Die Geometrie Ihres Teils führt Sie direkt zu einem bestimmten Gießverfahren. Ein einfaches Design bietet viele Möglichkeiten. Bei einer komplexen Konstruktion wird das Feld erheblich eingegrenzt. Schauen wir uns die wichtigsten Merkmale an.

Wanddicke

Die Wandstärke ist ein wesentlicher Faktor. Sandguss ist im Allgemeinen besser für Teile mit dickeren, robusteren Wänden geeignet. Das Verfahren reagiert weniger empfindlich auf Abkühlungsraten bei schweren Teilen.

Der Feinguss glänzt jedoch bei dünnwandigen Bauteilen. Wir können Wandstärken von bis zu 0,5 mm erreichen. Dies ist ideal für leichte oder komplizierte Konstruktionen, bei denen Materialeinsparungen wichtig sind.

Innere Hohlräume und Hinterschneidungen

Interne Merkmale entscheiden oft über die Methode. Sandguss erfordert Kerne, um innere Hohlräume zu schaffen, was die Komplexität einschränken kann. Hinterschneidungen sind schwierig und verursachen zusätzliche Kosten.

Beim Feinguss wird ein Wachsmodell verwendet, das einfach wegschmilzt. Dies ermöglicht hochkomplexe Innengeometrien und Hinterschneidungen, ohne dass Entformungsschrägen erforderlich sind. Dies bietet eine unglaubliche Gestaltungsfreiheit. Für Teile, die hohe Abmessungsgenauigkeit6, ist dies ein großer Vorteil.

Oberflächengüte und Details

Die von Ihnen gewünschte Oberflächenqualität ist ein letzter, entscheidender Prüfpunkt. Sandguss erzeugt eine rauere Oberfläche. Um eine glatte Oberfläche zu erhalten, ist fast immer eine Nachbearbeitung erforderlich.

Feinguss liefert eine viel feinere Oberfläche. Das Ergebnis ist oft ein nahezu endkonturnahes Teil. Bei detaillierten Bauteilen, wie vielen Messinggussteilen, senkt dies die Nachbearbeitungskosten.

| Merkmal | Sandgießen | Feinguss |

|---|---|---|

| Wanddicke | Am besten für dickere Wände (>3mm) | Hervorragend geeignet für dünne Wände (<1,5 mm) |

| Interne Komplexität | Begrenzt durch das Kerndesign | Hochkomplexe Formen möglich |

| Unterschneidet | Schwierig und kostspielig | Leicht unterzubringen |

| Oberflächenbehandlung | Grob, erfordert Bearbeitung | Glatte, netzähnliche Form |

Im Grunde genommen ist die Komplexität Ihres Teils der entscheidende Faktor. Einfache, sperrige Teile eignen sich für Sandguss. Komplizierte, detaillierte Teile mit dünnen Wänden sind perfekt für Feinguss. Dieser Rahmen hilft bei dieser ersten, entscheidenden Entscheidung und spart Zeit und Geld.

Wie erzeugt man eine Patina auf einem fertigen Messinggussstück?

Hier finden Sie ein praktisches Rezept für die Herstellung einer Patina. Wir werden die Ammoniak-Rauchmethode anwenden. Dies ist eine beliebte Technik für Messinggussteile.

Diese Methode verleiht ein reichhaltiges, gealtertes Aussehen. Es ist wichtig, jeden Schritt sorgfältig zu befolgen, um das beste Ergebnis zu erzielen.

Ein praktisches Rezept: Ammoniak-Rauch

Schritt 1: Vorbereiten der Oberfläche

Reinigen Sie den Messingguss zunächst gründlich. Jegliches Öl oder Schmutz verursacht eine ungleichmäßige Oberfläche. Das Entfetten ist der wichtigste Schritt.

Schritt 2: Einrichten der Räucherkammer

Sie benötigen ein luftdichtes Gefäß. Stellen Sie eine kleine Schale mit Ammoniak auf den Boden. Hängen Sie das Messingteil über die Flüssigkeit. Die Dämpfe, nicht die Flüssigkeit, erzeugen die Patina.

| Artikel | Zweck |

|---|---|

| Luftdichter Behälter | Zum Auffangen von Ammoniakdämpfen |

| Ammoniak | Der chemische Wirkstoff |

| Messing-Guss | Das Werkstück |

| Handschuhe & Schutzbrillen | Sicherheitsausrüstung |

Die Beherrschung des Patina-Prozesses

Die Erzielung einer professionellen Patina ist eine Frage der Kontrolle. Der Räucherprozess ist eine chemische Reaktion. Sie müssen die Variablen sorgfältig steuern. Zeit, Temperatur und Ammoniakkonzentration wirken sich alle auf die endgültige Farbe und Textur aus.

Bei früheren Projekten bei PTSMAKE haben wir gelernt, dass geringfügige Veränderungen sehr unterschiedliche Ergebnisse hervorbringen können. Eine wärmere Umgebung beschleunigt oft die Reaktion. Dies kann zu tieferen Blau- und Grüntönen auf dem Messingguss führen.

Durch die Reaktion der Dämpfe mit dem Kupfer des Messings entsteht eine schöne blaugrüne Schicht. Dies ist auf die Bildung eines ammoniakalischer Kupferkomplex7 an der Oberfläche.

Schritt 3: Neutralisieren der Reaktion

Sobald Sie die gewünschte Farbe erreicht haben, müssen Sie die Reaktion beenden. Nehmen Sie das Teil aus der Kammer. Tauchen Sie es in eine Lösung aus Backpulver und Wasser ein. Dadurch wird der saure Ammoniakrückstand neutralisiert.

Schritt 4: Versiegeln der Oberfläche

Zum Schluss schützen Sie Ihre neue Patina. Die Versiegelung verhindert, dass sie sich abnutzt oder weiter verändert. Für diesen letzten Schritt haben Sie mehrere Möglichkeiten.

| Versiegelung | Ausführung Typ | Dauerhaftigkeit |

|---|---|---|

| Wachs | Weicher, satinierter Glanz | Mäßig |

| Lack | Hart, glänzend oder matt | Hoch |

Die Wahl der richtigen Versiegelung hängt von der endgültigen Verwendung des Teils ab. Für dekorative Teile ist Wachs oft ausreichend. Für Teile, die gehandhabt werden, bietet Lack einen besseren Schutz.

Das Erreichen einer perfekten Patina erfordert eine sorgfältige Oberflächenvorbereitung, eine kontrollierte Rauchumgebung und eine angemessene Neutralisierung. Die Versiegelung der endgültigen Oberfläche ist von entscheidender Bedeutung, um die Farbe zu erhalten und den Messingguss vor weiteren Veränderungen zu schützen. Die Sicherheit sollte immer an erster Stelle stehen.

Wie würden Sie wiederkehrende Gasporositätsprobleme diagnostizieren und lösen?

Feine, gleichmäßige Porosität ist ein frustrierender Mangel. Er deutet auf ein tiefgreifendes, systemisches Problem hin, nicht auf einen einmaligen Fehler. Mit Vermutungen lässt sich das nicht beheben.

Eine systematische Untersuchung ist der einzige Weg nach vorn. Wir müssen jeden Schritt methodisch überprüfen.

Dieser Ansatz geht von den einfachsten zu den komplexesten Variablen über. Das spart Zeit und Ressourcen. Wir beginnen mit den Rohstoffen. Dann überprüfen wir den Schmelzprozess. Schließlich analysieren wir das Werkzeug und die Anschnittkonstruktion. Auf diese Weise lässt sich die Grundursache wirksam isolieren.

Das Geheimnis der feinen Porosität lüften

Bei gleichbleibender, feiner Porosität ist ein strukturierter Plan unerlässlich. Bei früheren Projekten haben wir bei PTSMAKE eine klare Diagnosesequenz entwickelt, um die Quelle des Gases zu lokalisieren. Mit dieser Methode wird eine Variable nach der anderen eliminiert, bis der Übeltäter gefunden ist.

Schritt 1: Rohstoff-Audit

Wir beginnen immer mit den Rohstoffen. Ist in den Blöcken, dem Schrott oder den Zusatzstoffen Feuchtigkeit versteckt? Selbst geringe Feuchtigkeit kann erheblichen Wasserstoff in die Schmelze einbringen. Wir verwenden spezielle Geräte, um den Feuchtigkeitsgehalt zu prüfen, bevor etwas in den Ofen gelangt. Diese erste Prüfung ist ein einfacher, aber entscheidender erster Schritt.

Schritt 2: Überprüfung des Schmelzverfahrens

Als nächstes nehmen wir den Schmelzprozess unter die Lupe. Ordnungsgemäßes Fluxen und Entgasen sind nicht verhandelbar. Bei Materialien wie Messingguss ist diese Phase von entscheidender Bedeutung. Werden die Verfahren jedes Mal korrekt befolgt? Die Fähigkeit einer Form, Gas entweichen zu lassen, ist ihr Durchlässigkeit8. Wir überprüfen, ob die Entgasungssequenz für die Legierung und die Chargengröße geeignet ist.

| Prozess-Schritt | Korrektes Verfahren | Häufiger Irrtum |

|---|---|---|

| Fluxen | Gleichmäßiger Auftrag bei richtiger Temperatur | Falsche Menge oder falscher Zeitpunkt |

| Entgasung | Richtige Lanzentiefe und -dauer | Unzureichende Zeit oder Gasfluss |

| Skimming | Saubere Entfernung der Krätze | Wiedereinführung von Oxiden in die Schmelze |

Schritt 3: Analyse der Form und des Angusssystems

Wenn Material und Schmelze unbedenklich sind, untersuchen wir die Form und den Anschnitt. Wir prüfen die Durchlässigkeit der Form, um sicherzustellen, dass Gase entweichen können. Anschließend analysieren wir mit einer Simulationssoftware das Anschnittsystem. Erzeugt es Turbulenzen? Eine turbulente Füllung führt Luft direkt in den Formhohlraum ein und verursacht Porosität.

Die Lösung von Feinporosität erfordert eine schrittweise Untersuchung. Beginnen Sie mit den Rohstoffen, überprüfen Sie dann das Schmelzverfahren und analysieren Sie schließlich das Werkzeug und das Anschnittsystem. Mit diesem strukturierten Ansatz lässt sich die Ursache des Fehlers effizient isolieren und beheben.

Wie passen Sie Ihr Verfahren für ein dünnwandiges, komplexes Teil an?

Die Handhabung empfindlicher, dünnwandiger Teile ist ein echter Test für die Fähigkeiten eines Herstellers. Diese Projekte sind oft anfällig für Defekte wie z. B. Fehlschüsse, bei denen das Material nicht den gesamten Formhohlraum ausfüllt.

Die Herausforderung der Irrläufer

Fehlgüsse entstehen, wenn geschmolzenes Material erstarrt, bevor es die Form vollständig ausfüllen kann. Dies ist ein häufiges Problem bei komplexen, dünnwandigen Konstruktionen. Unser erstes Ziel ist es, dies zu verhindern.

Wichtige Prozessanpassungen

Um dem entgegenzuwirken, passen wir mehrere wichtige Prozessparameter an. Jede Änderung zielt darauf ab, den Materialfluss zu verbessern und eine vollständige Füllung vor Beginn der Verfestigung zu gewährleisten. Diese Anpassungen sind entscheidend für den Erfolg.

| Parameter | Standardverfahren | Angepasster Prozess |

|---|---|---|

| Methode | Druckgießen | Feinguss |

| Temperatur | Standard | Erhöhte |

| Formfüllung | Schwerkraft/Druck | Vakuum-unterstützt |

| Tor-Design | Konventionell | Umgestaltung mit hohem Durchfluss |

Für ein wirklich anspruchsvolles Teil reichen Standardanpassungen möglicherweise nicht aus. Nach unserer Erfahrung bei PTSMAKE ist für diese empfindlichen Bauteile oft eine Kombination fortschrittlicher Techniken erforderlich. Es ist ein ganzheitlicher Ansatz.

Fortschrittliche Gusslösungen

Bei einem kürzlich durchgeführten Messinggussprojekt wurden diese Probleme deutlich. Das Teil hatte Wandstärken von weniger als 1 mm. Unsere Lösung bestand darin, vom Druckguss zum Feinguss zu wechseln. Dieses Verfahren bietet hervorragende Details und Oberflächengüte.

Wir haben auch die Gießtemperatur erhöht. Diese Anpassung reduziert die Viskosität des Materials und verbessert seine Fluidität9. Besseres Fließen bedeutet, dass das Metall schneller und weiter in die komplizierten Hohlräume der Form fließt.

Neugestaltung für Flow

Die Modifizierung der Form selbst ist entscheidend. Wir haben ein vakuumunterstütztes System eingeführt. Dadurch wird die Luft aus dem Hohlraum entfernt, der Gegendruck reduziert und das geschmolzene Metall kann jedes Detail vollständig ausfüllen.

Wir haben auch die Schieber und Kufen neu gestaltet. Indem wir sie größer gemacht und strategisch positioniert haben, gewährleisten wir eine schnellere und gleichmäßigere Befüllung. Dies ist ein wichtiger Schritt, um ein vorzeitiges Abkühlen zu verhindern.

| Technik | Hauptnutzen | Am besten für |

|---|---|---|

| Feinguss | Hohe Präzision, komplexe Formen | Verschlungene Geometrien |

| Höhere Temperatur | Verbesserter Materialfluss | Dünnwandige Profile |

| Vakuum-Hilfsmittel | Eliminiert eingeschlossene Luft | Sehr feine Details |

| Tor-Neugestaltung | Schnellere, gleichmäßige Formfüllung | Vermeidung von Fehlläufen |

Die erfolgreiche Herstellung dünnwandiger, komplexer Teile erfordert eine vielschichtige Strategie. Die Anpassung des Gießverfahrens, der Temperatur und des Formdesigns sind wesentliche Schritte, um Fehler wie Fehlausbrüche zu vermeiden und die gewünschte Bauteilqualität zu erreichen.

Wie geht man vom Gießen von Einzelstücken zu einer Kleinserie über?

Die Vergrößerung von Einzelabgüssen auf kleine Chargen erfordert einen intelligenten Plan. Es geht nicht nur darum, mehr zu produzieren, sondern auch darum, dies effizient und beständig zu tun.

Eine neue Art des Denkens

Sie müssen von einer einmaligen Denkweise zu einem Produktionsworkflow übergehen. Dazu müssen Sie Systeme für jeden Schritt schaffen.

Kernstrategien für die Skalierung

| Bereich | Zielsetzung |

|---|---|

| Gießen | Erhöhung der Geschwindigkeit und Wiederholbarkeit |

| Schmelzen | Maximieren Sie die Betriebszeit des Ofens |

| Fertigstellung | Gewährleistung einer einheitlichen Qualität |

Dieser strukturierte Ansatz macht aus einem Handwerk einen zuverlässigen Prozess, der für Materialien wie Messingguss unerlässlich ist.

Der Übergang zur Batch-Produktion ist ein großer Schritt. Er erfordert, dass Sie von Anfang an Effizienz und Konsistenz in Ihren Prozess einbauen. Der Erfolg hängt von der Standardisierung ab.

Erstellen eines Match Plate-Musters

Die Verwendung einer Streichholzplatte ist eine wesentliche Verbesserung. Sie kombiniert das obere (Cope) und das untere (Drag) Muster auf einer Platte. Diese Methode beschleunigt das Gießen erheblich. Außerdem garantiert es eine perfekte Ausrichtung für jede Form und reduziert so Fehler.

Optimieren Sie den Betrieb des Ofens

Bei Mehrfachschmelzen ist die Effizienz des Ofens entscheidend. Das Vorwärmen der Metallcharge kann die Schmelzzeiten verkürzen. Außerdem hilft es, eine stabile Temperatur zu halten.

Sie müssen Ihre Güsse sorgfältig planen. Stellen Sie sicher, dass Ihr Schmelztiegel10 fasst genug geschmolzenes Metall für mehrere Formen. Durch diesen einfachen Schritt werden Verzögerungen und Temperaturabfälle zwischen den einzelnen Gießvorgängen vermieden, was sowohl Zeit als auch Energie spart.

Standardisieren Sie Ihren Veredelungsprozess

Eine inkonsistente Endbearbeitung kann eine gute Charge ruinieren. Erstellen Sie ein Standardarbeitsverfahren für jeden Endbearbeitungsschritt. So wird sichergestellt, dass jedes Teil denselben Qualitätsstandard erfüllt.

| Beendigung der Aufgabe | Hauptziel | Qualitätskontrolle |

|---|---|---|

| Entfernung des Tores | Sauberes Entfernen | Auf glatte, bündige Oberfläche prüfen |

| Entgraten | Scharfe Kanten entfernen | Konsistente Haptik und Kantenbearbeitung |

| Polieren der Oberfläche | Erzielen Sie das gewünschte Aussehen | Vergleich mit einem Masterteil |

Bei PTSMAKE haben wir diese wiederholbaren Systeme in unseren Arbeitsablauf integriert. Dies garantiert, dass das letzte Teil so perfekt ist wie das erste.

Die erfolgreiche Umstellung auf kleine Serien hängt von einem strategischen Ansatz ab. Dazu gehört die Verwendung von Streichholzplatten für ein schnelleres Gießen, die Optimierung der Ofennutzung für mehr Effizienz und die Standardisierung des Endbearbeitungsprozesses, um die Konsistenz aller Teile zu gewährleisten.

Wie kalkulieren Sie einen Messinggussauftrag für einen Kunden?

Die genaue Preisgestaltung für einen Messinggussauftrag ist kein Ratespiel. Es ist ein systematischer Prozess. Ein transparentes und detailliertes Modell stellt sicher, dass die Kunden genau verstehen, wofür sie bezahlen.

Dieser Ansatz schafft von Anfang an Vertrauen. Er schlüsselt jedes Element der Arbeit auf.

Zentrale Kostenfaktoren

Wir erstellen unsere Angebote von Grund auf neu. Dazu gehört die Verfolgung mehrerer wichtiger Kostenstellen, die den Endpreis für jedes Produkt direkt beeinflussen. Messingguss Projekt.

Wichtige Komponenten der Preisgestaltung

Eine klare Aufschlüsselung verhindert Überraschungen. Hier sind die Grundpfeiler unseres Preismodells.

| Kategorie | Beschreibung |

|---|---|

| Direkte Materialien | Die Kosten für Messing und Verbrauchsmaterial. |

| Energieverbrauch | Für den Betrieb des Ofens benötigter Brennstoff. |

| Arbeit Investitionen | Stunden für alle praktischen Aufgaben. |

| Gewinnspanne und Gemeinkosten | Deckt die Geschäftskosten und den Gewinn. |

Aufbau eines umfassenden Preismodells

Ein wirklich genaues Angebot geht über die Grundlagen hinaus. Bei PTSMAKE haben wir ein Modell ausgearbeitet, das alle Variablen berücksichtigt. Dies gewährleistet Fairness und Berechenbarkeit für unsere Kunden.

Direkte Material- und Energiekosten

Der Preis von Messingbarren ist die größte Variable. Er schwankt mit dem Markt. Wir berücksichtigen auch Verbrauchsmaterialien wie Formsand, Flussmittel und Tiegelverschleiß. Die Energie für den Ofen ist ein weiterer direkter Kostenfaktor.

Der Wert der Arbeit

Arbeit ist kein Einzelposten. Wir unterteilen sie in einzelne Phasen. Dazu gehören das Formen, Schmelzen, Gießen und die Endbearbeitung. Die Endbearbeitung und Nachbearbeitung erfordern oft die meiste Facharbeit und Zeit.

Risiko- und Qualitätsmanagement

Kein Herstellungsprozess ist perfekt. Wir kalkulieren einen kleinen Prozentsatz ein, um möglichen Ausschuss zu berücksichtigen. Dieser vorbeugende Schritt stellt sicher, dass wir die gewünschte Menge ohne Verzögerungen oder Kostenüberschreitungen liefern können. Hier kommt die Wissenschaft des Schmelzens ins Spiel, ein wichtiger Bestandteil der Pyrometallurgie11, wird entscheidend für die Minimierung von Abfall.

Endgültige Preisstruktur

So kommen diese Elemente in einem strukturierten Angebot zusammen. Dieses Modell bietet einen klaren Überblick über die Gesamtkosten.

| Kostenkomponente | Einzelheiten | Auswirkungen auf den Preis |

|---|---|---|

| Messingbarren | Basierend auf dem aktuellen Marktpreis plus Versandkosten. | Hoch / flüchtig |

| Verbrauchsmaterial | Sand, Flussmittel, Lebensdauer des Tiegels. | Mäßig |

| Arbeitsstunden | Formen, Schmelzen, Gießen, Endbearbeitung, Qualitätssicherung. | Hoch/komplexitätsorientiert |

| Zulage ablehnen | Ein kleiner Prozentsatz, der sich nach der Komplexität der Teile richtet. | Gering-Mäßig |

| Gewinnspanne | Deckt die Gemeinkosten und gewährleistet ein nachhaltiges Geschäft. | Endgültige Anpassung |

Ein solides Preismodell für einen Messinggussauftrag enthält alle Kosten im Detail. Es deckt Material, Arbeit und sogar möglichen Ausschuss ab. Diese Transparenz ist grundlegend für den Aufbau einer dauerhaften Partnerschaft mit einem Kunden.

Wie wählt man eine Messinglegierung für eine Schiffsanwendung aus?

Die Wahl des richtigen Materials ist für Schiffsteile entscheidend. Salzwasser ist extrem korrosiv. Eine falsche Wahl führt zu einem schnellen Ausfall. Standard-Gelbmessing, das in vielen Anwendungen verwendet wird, ist hier oft eine schlechte Wahl.

Sie können der rauen Meeresumwelt einfach nicht standhalten. Wir müssen uns nach speziellen Legierungen umsehen. Marine-Messing oder Aluminiumbronze sind weitaus bessere Optionen. Ihre einzigartigen Eigenschaften gewährleisten Haltbarkeit und langfristige Leistung für alle Komponenten, die Meerwasser ausgesetzt sind.

Warum Standardmessing im Salzwasser versagt

Lassen Sie uns dies in einen realen Kontext stellen. Stellen Sie sich vor, Sie entwerfen ein Ventil für das Kühlsystem eines Schiffes. Das Teil wird ständig Salzwasser ausgesetzt sein. Die Verwendung von gelbem Standardmessing (wie C260) wäre ein Fehler.

Warum? Der hohe Zinkgehalt in Gelbmessing macht es anfällig für einen Prozess namens [Entzinkung]()12. Im Wesentlichen wird das Zink aus der Legierung ausgelaugt. Dies hinterlässt eine schwache, poröse Kupferstruktur, die versagen wird.

Vergleich von Messinglegierungen in Marinequalität

Für Anwendungen in der Schifffahrt benötigen Sie Legierungen, die dieser speziellen Art von Korrosion widerstehen. Marine-Messing und Aluminiumbronze sind eine ausgezeichnete Wahl. Marine-Messing enthält eine geringe Menge Zinn, das die Entzinkung verhindert. Aluminiumbronze bietet eine noch höhere Festigkeit und Korrosionsbeständigkeit.

Der Auswahlprozess bei PTSMAKE beinhaltet oft die Analyse dieser Kompromisse. Unabhängig davon, ob man von einem Knüppel oder einer endkonturnahen Form aus einem Messinggussverfahren ausgeht, ist die Wahl der Legierung von größter Bedeutung.

Hier ist ein einfacher Vergleich auf der Grundlage unserer Testergebnisse:

| Legierung Typ | Wichtiges Legierungselement | Salzwasser-Korrosionsbeständigkeit | Stärke |

|---|---|---|---|

| Gelbes Messing (C260) | ~30% Zink | Schlecht | Mäßig |

| Marine-Messing (C464) | ~39% Zink, 1% Zinn | Gut | Gut |

| Aluminium-Bronze (C954) | ~11% Aluminium | Ausgezeichnet | Hoch |

Diese Tabelle zeigt deutlich, warum Gelbmessing nicht geeignet ist. Die Wahl zwischen Naval Brass und Aluminum Bronze hängt von den spezifischen Anforderungen an Festigkeit und Langlebigkeit Ihres Projekts ab.

Die kritische Rolle von Legierungselementen

Es sind die kleinen Zusätze anderer Elemente, die den Unterschied ausmachen. Das Zinn in Marine-Messing ist ein Spiel-Wechsler. Es verlangsamt den Korrosionsprozess, der bei Standardmessing auftritt, drastisch. Es bietet ein gutes Gleichgewicht von Leistung und Kosten.

Aluminiumbronze geht noch einen Schritt weiter. Das Aluminium bildet eine zähe, passive Oxidschicht auf der Oberfläche. Diese Schicht schützt das Metall vor den Chlorid-Ionen im Meerwasser. Es ist die ideale Wahl für hochbelastete, kritische Komponenten.

Faktoren jenseits von Korrosion

Die Korrosionsbeständigkeit hat zwar oberste Priorität, aber auch andere Faktoren sind wichtig. Sie müssen auch die mechanische Festigkeit und die Bearbeitbarkeit berücksichtigen.

Hier ist eine kurze Aufschlüsselung der Faktoren:

- Mechanische Belastung: Wird das Teil einer hohen Belastung ausgesetzt sein? Wenn ja, ist Aluminiumbronze besser geeignet.

- Herstellungsprozess: Marine-Messing ist im Allgemeinen leichter zu bearbeiten als Aluminiumbronze.

- Projektbudget: Marinemessing ist oft kostengünstiger als Aluminiumbronze.

Nach unserer Erfahrung helfen wir unseren Kunden, diese Faktoren abzuwägen. Wir stellen sicher, dass die endgültige Materialauswahl alle technischen und finanziellen Anforderungen für die Schiffsanwendung erfüllt.

Wenn Sie Salzwasser ausgesetzt sind, sollten Sie gewöhnliches Gelbmessing vermeiden. Marine-Messing und Aluminiumbronze bieten die erforderliche Korrosionsbeständigkeit und Festigkeit. Die endgültige Wahl hängt von den spezifischen mechanischen und finanziellen Anforderungen Ihres Bauteils ab - eine Entscheidung, bei der wir von PTSMAKE unseren Kunden oft helfen.

Holen Sie sich Ihr Messingguss Angebot von PTSMAKE Experten heute!

Sind Sie bereit, Ihr Präzisionsmessinggussprojekt zum Leben zu erwecken? Kontaktieren Sie PTSMAKE für ein schnelles, individuelles Angebot. Unser Team liefert zuverlässige, hochwertige Gussteile - vom Prototyp bis zur Produktion - die genau Ihren Anforderungen entsprechen. Machen Sie den nächsten Schritt und senden Sie jetzt Ihre Anfrage!

Verstehen Sie die Chemie hinter den Gussfehlern und wie Sie diese bei Ihren Entwürfen vermeiden können. ↩

Erfahren Sie, wie sich Porosität auf die Integrität und Leistung Ihres Teils auswirken kann. ↩

Erfahren Sie mehr über diesen weit verbreiteten Korrosionsprozess und wie die Wahl der Legierung den Ausfall von Bauteilen verhindern kann. ↩

Lernen Sie die chemischen Prozesse kennen, mit denen eine Vielzahl von künstlerischen Veredelungen auf Messingoberflächen erzeugt werden. ↩

Erfahren Sie, wie dieser häufige Gussfehler die Festigkeit und Leistung Ihres Teils beeinträchtigen kann. ↩

Erfahren Sie, wie sich dieser Begriff auf die Funktion und die Montage Ihres Teils auswirkt. ↩

Verstehen Sie die chemische Reaktion, die Ihrem Messing seine schöne blau-grüne Patina verleiht. ↩

Erfahren Sie, wie die Permeabilität von Schimmelpilzen gemessen wird und warum sie für die Vermeidung von gasbedingten Mängeln entscheidend ist. ↩

Erfahren Sie, wie sich die Fließfähigkeit der Schmelze direkt auf die Qualität und den Erfolg Ihrer dünnwandigen Teile auswirkt. ↩

Erfahren Sie mehr über Tiegeltypen und wie sie sich auf die Metallqualität und die Effizienz des Ofens in Ihrem Gießprozess auswirken. ↩

Lernen Sie die Hochtemperaturwissenschaft kennen, die hinter der Reinigung von Metallen steht, um eine hervorragende Gussqualität zu erzielen. ↩

Klicken Sie hier, um zu erfahren, wie dieser Korrosionsprozess abläuft und warum er in der Schifffahrt unbedingt zu vermeiden ist. ↩