Die Suche nach dem richtigen Kupfergießer ist schwierig, wenn Ihr Projekt Präzision und Zuverlässigkeit erfordert. Sie haben es mit komplexen Legierungsauswahlen, Prozessentscheidungen und Qualitätsanforderungen zu tun, die über die Leistung Ihres Bauteils entscheiden können.

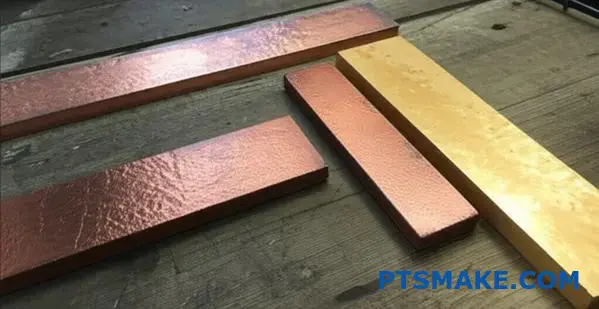

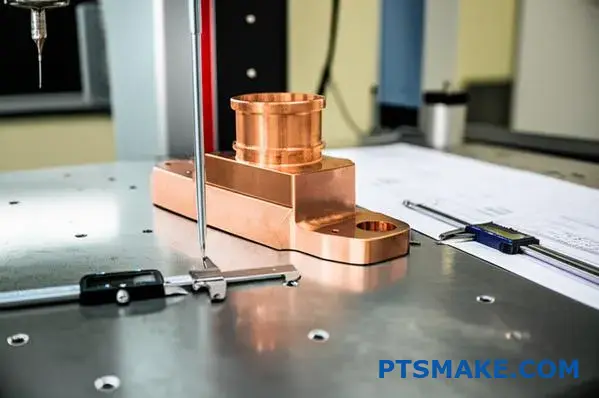

PTSMAKE ist auf kundenspezifischen Kupferguss mit fortschrittlichen Sandguss-, Feinguss- und Dauerformverfahren spezialisiert. Wir liefern Präzisionskupferkomponenten vom Prototyp bis zur Produktion und bedienen Hersteller von Luft- und Raumfahrt-, Automobil-, Elektronik- und Industrieanlagen mit zuverlässiger Qualität und pünktlicher Lieferung.

Ich habe mit vielen Ingenieurteams zusammengearbeitet, die sich mit Entscheidungen zum Kupferguss schwer tun. Die technische Komplexität ist groß - von der Wahl zwischen C83600 Messing und C95400 Aluminiumbronze bis hin zur Auswahl des richtigen Gießverfahrens für Ihre Geometrie. In diesem Leitfaden finden Sie die wichtigsten Informationen, die Sie benötigen, um fundierte Entscheidungen zu treffen und effektiv mit Ihrem Gusslieferanten zusammenzuarbeiten.

Wann sollte man sich bei Kupferlegierungen für Sandguss und wann für Feinguss entscheiden?

Die Wahl des richtigen Kupfergussverfahrens ist entscheidend. Sie wirkt sich auf die Qualität, die Kosten und die Vorlaufzeit Ihres Teils aus. Sowohl Sandguss als auch Feinguss sind für Kupferlegierungen beliebt.

Sie zeichnen sich jedoch in unterschiedlichen Bereichen aus. Die beste Wahl hängt ganz von den spezifischen Anforderungen Ihres Projekts ab.

Wir werden sie anhand praktischer Kriterien vergleichen. Dazu gehören Oberflächengüte, Maßhaltigkeit und Werkzeugkosten. Wenn Sie diese Unterschiede verstehen, können Sie die richtige Entscheidung für Ihre Kupferkomponenten treffen.

| Merkmal | Sandgießen | Feinguss |

|---|---|---|

| Am besten für | Große Teile, kleines Volumen | Komplexe Teile, hohes Finish |

| Werkzeugkosten | Niedrig | Hoch |

| Oberflächenbehandlung | Raue | Glatt |

Um die richtige Wahl zu treffen, muss man zunächst die Kompromisse verstehen. Es geht nicht um ein insgesamt "besseres" Verfahren. Es geht darum, die beste Lösung für Ihre spezifische Kupferlegierungsanwendung zu finden.

Analyse der wichtigsten Produktionsfaktoren

Schauen wir uns die kritischen Faktoren an, die die Entscheidung beeinflussen. Diese Elemente beeinflussen die Leistung und das Budget Ihres endgültigen Teils. Bei PTSMAKE führen wir unsere Kunden zunächst durch diese Fragen.

Oberflächengüte und Maßgenauigkeit

Feinguss liefert eine hervorragende Oberflächenqualität. Diese Qualität reduziert oder eliminiert oft die Notwendigkeit einer Nachbearbeitung. Sandguss erzeugt naturgemäß eine rauere Oberflächenstruktur, die unter Umständen nachbearbeitet werden muss.

Die Maßhaltigkeit folgt der gleichen Logik. Unsere Tests zeigen, dass Feinguss durchweg engere Toleranzen einhält.

| Parameter | Sandgießen | Feinguss |

|---|---|---|

| Oberflächengüte (Ra) | 12,5 - 25 µm | 1,6 - 3,2 µm |

| Typische Toleranz | ±0,8 mm | ±0,15 mm |

Abwägen von Kosten, Volumen und Komplexität

Die Herstellung von Sandgusswerkzeugen ist einfach und weniger kostspielig. Das macht es ideal für Prototypen und Kleinserien. Feinguss erfordert komplexe, kostspielige Formen.

Bei hohen Stückzahlen sind die höheren Werkzeugkosten des Feingusses jedoch gerechtfertigt. Sie führen zu niedrigeren Kosten pro Teil, da weniger Arbeitsaufwand und Nachbearbeitung anfallen. Komplexe Teile mit komplizierten Details sind ebenfalls ein klarer Gewinn für den Feinguss. Die Website Sand-Metall-Verhältnis1 ist eine von vielen Variablen, die wir beim Sandguss analysieren, um sowohl Qualität als auch Kosten zu optimieren.

Die Entscheidung zwischen Sand- und Feinguss für Kupferlegierungen ist eine strategische Abwägung. Sie müssen die anfänglichen Werkzeugkosten gegen die Kosten pro Teil, die gewünschte Oberflächengüte und die Komplexität des Teils abwägen. Für jedes Projekt gibt es eine einzigartige optimale Lösung.

Was sind die praktischen Kompromisse zwischen verschiedenen Kupfergusslegierungen?

Bei der Wahl der richtigen Kupferlegierung müssen wichtige Eigenschaften gegeneinander abgewogen werden. Im Folgenden werden drei gängige Legierungen für Kupfergussprojekte verglichen. Jede dient einem anderen Zweck in der Fertigung.

Wir werden uns auf C83600, C95400 und C17200 konzentrieren. Dies sind Legierungen, mit denen wir bei PTSMAKE häufig arbeiten.

Ihre Kompromisse bei Kosten, Festigkeit und Gießbarkeit sind erheblich. Sie zu verstehen, verhindert kostspielige Fehler in der Produktion. Dieses Wissen ist der Schlüssel zu erfolgreichen Ergebnissen.

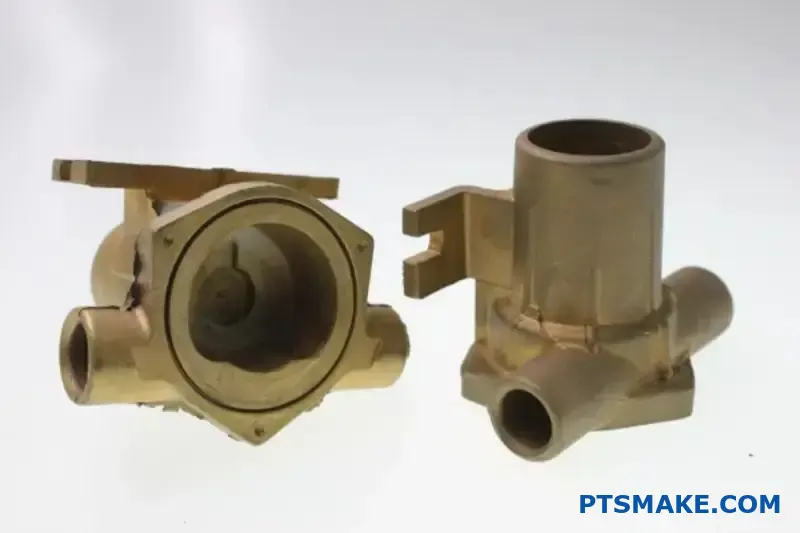

Lassen Sie uns die praktischen Aspekte näher beleuchten. C83600 Verbleites Rotguss ist das Arbeitspferd. Sein Bleigehalt verbessert die Bearbeitbarkeit, kann aber Umweltprobleme verursachen. Es ist zuverlässig für unkritische Anwendungen wie Ventile und Fittings.

C95400 Aluminiumbronze ist ein ganz anderes Kaliber. Ihre Festigkeit ist beeindruckend und wird oft mit Stahl verglichen. Diese Legierung hat auch eine ausgezeichnete Beständigkeit gegen abnutzend2 unter schweren Lasten. Allerdings kann der Guss aufgrund der Aluminiumoxidschicht schwieriger sein, was spezielle Gießtechniken erfordert.

C17200 Berylliumkupfer ist eine erstklassige Wahl. Nach der Wärmebehandlung ist seine Festigkeit unter den Kupferlegierungen unübertroffen. Diese Leistung ist jedoch mit hohen Kosten verbunden. Der Umgang mit Berylliumstaub erfordert außerdem strenge Sicherheitsprotokolle, was die Herstellung zusätzlich erschwert.

Hier ist ein kurzer Vergleich auf der Grundlage unserer Projekterfahrung:

| Legierung | Hauptvorteil | Hauptnachteil | Typische Anwendung |

|---|---|---|---|

| C83600 | Ausgezeichnete Gießbarkeit, niedrige Kosten | Geringere Festigkeit, Bleigehalt | Klempnerarbeiten, allgemeine Hardware |

| C95400 | Hohe Festigkeit, Verschleißfestigkeit | Schwierig zu gießen/schweißen | Lager, Schiffsteile |

| C17200 | Höchste Festigkeit, Leitfähigkeit | Hohe Kosten, Sicherheitsbedenken | Luft- und Raumfahrt, Elektronik |

Diese Tabelle hilft den Kunden, sich schnell einen Überblick über die Kompromisse zu verschaffen. Die Wahl hängt immer von den spezifischen technischen und finanziellen Anforderungen des Projekts ab.

Jede Kupferlegierung bietet ein ausgeprägtes Gleichgewicht. Bleihaltiges Rotguss ist kostengünstig und leicht zu verarbeiten. Aluminiumbronze bietet Festigkeit und Verschleißfestigkeit. Berylliumkupfer bietet eine erstklassige Leistung, allerdings zu einem höheren Preis und mit einem höheren Fertigungsaufwand.

Wie werden die Kupfergießverfahren nach Formwerkstoff und Zweck klassifiziert?

Die wichtigste Methode zur Klassifizierung von Kupfergießverfahren ist der Formtyp. Wir können sie in zwei grundlegende Gruppen einteilen. Diese erste Wahl bestimmt die Kosten, die Details und die Produktionsgeschwindigkeit.

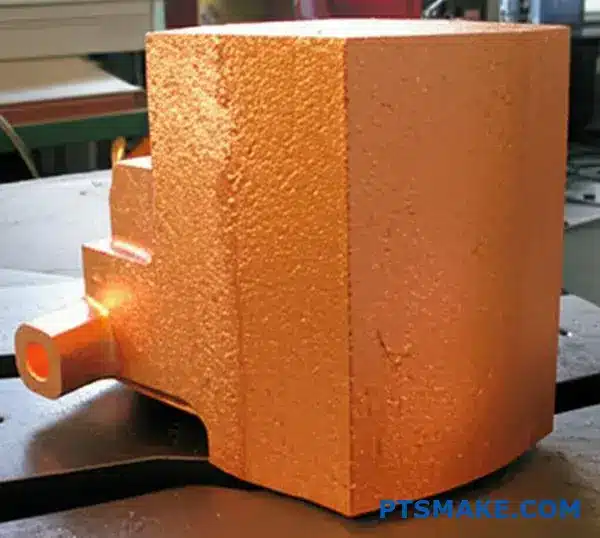

Verwertbare Formen

Diese Gussformen werden nur einmal verwendet. Nach dem Erstarren des Metalls wird die Form herausgebrochen, um das Teil zu entnehmen. Dies ist ideal für komplexe Geometrien und Prototypen.

Dauerhafte Schimmelpilze

Wie der Name schon sagt, sind diese Formen wiederverwendbar. Sie werden in der Regel aus Metall hergestellt und können Tausende von Teilen produzieren. Sie sind die erste Wahl für die Großserienfertigung.

| Form Typ | Wiederverwendbarkeit | Hauptvorteil |

|---|---|---|

| Entbehrlich | Single-Use | Gestaltungsfreiheit |

| Dauerhaft | Vielseitig verwendbar | Produktionsgeschwindigkeit |

Das Verständnis dieser grundlegenden Unterteilung ist der erste Schritt bei der Auswahl des besten Gießverfahrens.

Lassen Sie uns diese Kategorien weiter aufschlüsseln. Jeder Teilprozess bietet einzigartige Kompromisse. Bei PTSMAKE legen wir stets großen Wert darauf, frühzeitig die richtige Wahl zu treffen. Dies verhindert spätere kostspielige Umgestaltungen.

Ein genauerer Blick auf verwertbare Formen

Diese Methoden sind für ihre Vielseitigkeit bekannt.

Sandgießen

Dies ist ein weit verbreitetes Kupfergussverfahren. Aus Sand, der mit einem Bindemittel vermischt wird, wird eine Form geformt. Es eignet sich hervorragend für große Teile. Allerdings ist die Oberfläche rauer. Die Eigenschaften des Sandes Durchlässigkeit3 ist ein entscheidender Faktor, da er das Entweichen von Gasen ermöglicht und Defekte verhindert.

Muschelformung

Bei diesem Verfahren wird eine dünne, gehärtete Schale aus Sand und Harz verwendet. Dabei werden Teile mit glatterer Oberfläche und besserer Maßgenauigkeit als beim herkömmlichen Sandguss hergestellt. Es ist ein guter Mittelweg.

Feinguss

Dieses Verfahren, das oft als Wachsausschmelzverfahren bezeichnet wird, bietet die höchste Präzision. Es eignet sich perfekt für die Herstellung hochkomplexer Kupferteile mit ausgezeichneter Oberflächengüte. Der Nachteil sind die höheren Kosten pro Stück.

Ein genauerer Blick auf Dauerformen

Diese sind auf Effizienz in der Massenproduktion ausgelegt.

Schwerkraftgießen

Geschmolzenes Kupfer wird in eine wiederverwendbare Metallform gegossen, die durch die Schwerkraft gefüllt wird. Dieses Verfahren führt zu guten mechanischen Eigenschaften und eignet sich für eine breite Palette von Kupferlegierungen.

Druckgießen

Dabei wird geschmolzenes Metall unter hohem Druck in eine Form gespritzt. Dieses Verfahren ist extrem schnell, wird aber bei Kupferlegierungen aufgrund der hohen Schmelztemperaturen, die zu einem schnellen Verschleiß der Form führen können, seltener angewendet.

| Prozess | Hauptnutzen | Gemeinsame Bewerbung |

|---|---|---|

| Sandgießen | Niedrige Werkzeugkosten | Große Ventile, Laufräder |

| Feinguss | Hohe Detailgenauigkeit | Kleine, komplizierte Komponenten |

| Schwerkraftgießen | Gutes Gleichgewicht | Sanitärarmaturen, Hardware |

Kupferguss ist keine Einheitslösung für alle. Jedes Projekt hat einzigartige Anforderungen.

Die wichtigste Unterscheidung beim Kupferguss ist die zwischen Einweg- und Dauerformen. Diese Entscheidung wirkt sich direkt auf die Projektkosten, die Komplexität der Teile und das Produktionsvolumen aus. Die Auswahl des richtigen Unterverfahrens ist entscheidend für die Erfüllung der spezifischen Konstruktionsanforderungen für Kupferlegierungen.

Nach welchem System werden gängige Kupfergussfehler kategorisiert?

Um Probleme zu lösen, muss man sie zunächst verstehen. Ein klares System ist der Schlüssel. Es hilft uns, Probleme zu diagnostizieren, ohne zu raten.

Im Kupferguss gliedern wir die Fehler in vier Haupttypen. Dieser strukturierte Ansatz hilft uns, die Ursache schneller zu finden. Sie verhindert, dass wir das Falsche reparieren.

Wichtige Fehlerkategorien

Wir klassifizieren die Mängel nach ihrem Ursprung. Das sagt uns, wo wir nach der Lösung suchen müssen.

| Defekt-Kategorie | Allgemeine Beispiele |

|---|---|

| Füllungsbezogen | Fehlauslösungen, Kaltstarts |

| Erstarrungsbedingte | Schrumpfung, heiße Tränen |

| Gasbezogene | Porosität, Luftlöcher |

| Schimmelpilzbezogenes Material | Sandeinschlüsse, Schorf |

Dieser Rahmen ist die Grundlage für eine wirksame Fehlersuche.

Ein systematischer Ansatz verändert die Fehleranalyse. Er führt von zufälligen Korrekturen zu gezielten Lösungen. Dies ist entscheidend für hochwertige Kupfergussteile. Bei PTSMAKE verlassen wir uns auf diese Logik, um sicherzustellen, dass jedes Teil den Spezifikationen entspricht. Es geht um Prozesskontrolle.

Die diagnostische Kraft der Kategorisierung

Jede Kategorie weist auf eine andere Phase des Gießprozesses hin. Handelt es sich um ein Füllproblem? Wir prüfen das Anschnittdesign und die Gießtemperatur. Handelt es sich um einen Gasfehler? Wir prüfen die Schmelzebehandlung und die Durchlässigkeit der Form.

Diese Methode hilft bei der Unterscheidung von Fehlern, die ähnlich aussehen. So können beispielsweise Gasporosität und Schrumpfporosität verwechselt werden. Ihre Ursachen sind jedoch völlig unterschiedlich. Das Verständnis der Entstehung von interdendritische Porosität4 ist ein perfektes Beispiel für diese tiefgreifende Analyse.

Von der Diagnose zur Lösung

Indem wir die Gruppe des Fehlers richtig identifizieren, können wir seinen Ursprung zurückverfolgen. Das schafft einen klaren Weg zur richtigen Lösung. Das spart Zeit und Material.

| Bereich der Grundursache | Defekt-Kategorie | Mögliche Lösung |

|---|---|---|

| Gating System Design | Füllungsbezogen | Laufradgröße anpassen, Gießgeschwindigkeit erhöhen |

| Zusammensetzung der Legierung | Erstarrungsbedingte | Änderung der Legierung, Verbesserung des Fütterungssystems |

| Handhabung der Schmelze | Gasbezogene | Entgasen Sie das geschmolzene Metall richtig |

| Schimmel Zustand | Schimmelpilzbezogenes Material | Verbesserung der Sandqualität, Verwendung einer besseren Beschichtung |

Dieses strukturierte Denken verhindert wiederkehrende Probleme. Es sorgt für einen zuverlässigeren Herstellungsprozess.

Die Kategorisierung von Kupfergussfehlern ist von entscheidender Bedeutung. Die Einteilung in Füll-, Erstarrungs-, Gas- und Schimmelprobleme bietet einen klaren Diagnoserahmen. Diese systematische Methode hilft uns, Ursachen schnell zu identifizieren und effektive Lösungen für eine gleichbleibende Qualität zu implementieren.

Wie bestimmt die Teilegeometrie die Wahl des optimalen Gießverfahrens?

Die Teilegeometrie ist der wichtigste Faktor. Sie ist die Blaupause, die uns sagt, welches Gießverfahren funktionieren wird und welches nicht.

Herausforderungen bei der Wanddicke

Dünne Wände sind schwer vollständig zu füllen. Sie kühlen zu schnell ab, was zu Defekten führen kann. Dicke Abschnitte hingegen können Probleme mit Schrumpfung und Porosität verursachen.

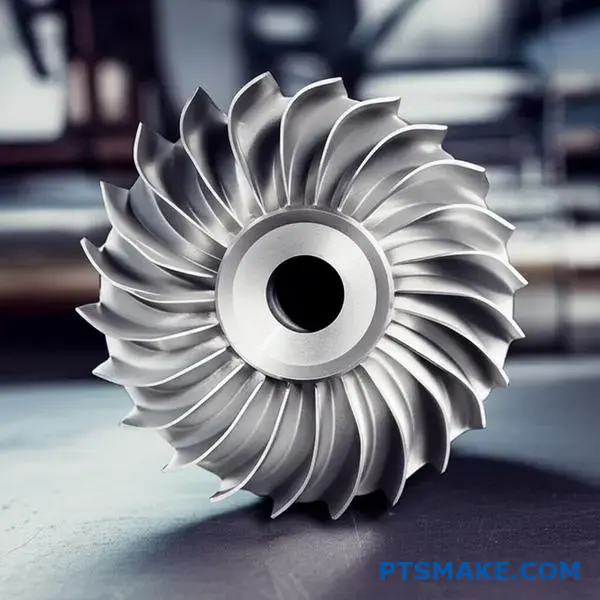

Komplexität: Einfach vs. Kompliziert

Bei einem einfachen Block gibt es nur wenige Beschränkungen. Aber ein komplexes Laufrad mit gekrümmten Schaufeln erfordert ein Verfahren, das feine Details genau nachbilden kann.

| Merkmal | Einfacher Block | Komplexes Laufrad |

|---|---|---|

| Geometrie | Einfach, solide | Verschlungen, dünnwandig |

| Prozess | Sandgießen | Feinguss |

| Kosten | Niedrig | Hoch |

Über die Grundform hinaus schränken spezifische geometrische Merkmale die Auswahlmöglichkeiten noch weiter ein. Jedes Detail stellt eine Einschränkung dar, die auf einen idealen Herstellungsweg hinweist. Bei PTSMAKE analysieren wir diese Details genau.

Innere Hohlräume und Kerne

Wenn Ihr Teil interne Durchgänge hat, benötigen Sie Kerne. Sandguss eignet sich hierfür hervorragend. Dabei werden Sandkerne verwendet, die nach dem Gießen leicht entfernt werden können. Diese Methode eignet sich gut für hohle Bauteile.

Beim Feinguss können auch komplexe Innenformen hergestellt werden. Dabei wird ein Wachsmodell verwendet, das ausgeschmolzen wird und einen Hohlraum für das Metall hinterlässt.

Toleranzen und Oberflächengüte

Wie genau muss Ihr Teil sein? Geringe Toleranzen ermöglichen einfachere Methoden wie Sandguss. Ein Vorteil dieser Methode sind die geringeren Werkzeugkosten.

Für enge Toleranzen und glatte Oberflächen sind Druckguss oder Feinguss jedoch besser geeignet. Diese Verfahren liefern nahezu endkonturierte Teile. Dadurch verringert sich der Bedarf an sekundärer Bearbeitung. Hochpräzise Durchlässigkeit5 des Formmaterials ist hier ein Faktor.

Gesamtgröße und Gewicht

Die Größe spielt beim Gießen eine große Rolle. Sehr große Teile, wie Motorblöcke, werden in der Regel im Sandgussverfahren hergestellt. Das Verfahren ist in hohem Maße skalierbar.

Kleinere, großvolumige Teile eignen sich hervorragend für den Druckguss. Dies ist bei Materialien wie Aluminium oder Zinklegierungen üblich. Bei Spezialanwendungen wie Kupferguss mit hoher Leitfähigkeit ist die Geometrie wiederum ausschlaggebend für die Wahl zwischen Sand-, Feinguss- oder einem anderen Verfahren.

Geometrische Merkmale wie Wandstärke, Hohlräume, Toleranzen und Größe sind entscheidend. Sie sind keine unwichtigen Details. Diese Faktoren leiten direkt die Auswahl des effizientesten und zuverlässigsten Gießverfahrens, mit dem Ihr Entwurf zu einem erfolgreichen physischen Teil wird.

Welche Kategorien von Veredelungsverfahren für Kupfer nach dem Gießen gibt es?

Die Fertigstellung eines Rohkupfergusses ist ein mehrstufiger Prozess. Jede Stufe dient einem bestimmten Zweck. Sie führt das Teil von seinem Rohzustand zu einem fertigen Produkt.

Wir gruppieren diese Prozesse in Schlüsselkategorien. Dies trägt zur Rationalisierung der Produktion und zur Sicherung der Qualität bei.

Fetten: Die erste Säuberung

Beim Gießen wird überschüssiges Material aus dem Gussteil entfernt. Dazu gehören Anschnitte, Speiser und Grate. Es ist der wichtigste erste Schritt nach dem Abkühlen des Teils.

Oberflächenbehandlung

Als nächstes behandeln wir die Oberfläche. Dadurch wird das Gussteil gereinigt und für die weiteren Schritte vorbereitet. Verfahren wie das Kugelstrahlen sorgen für eine gleichmäßige, saubere Oberfläche.

| Bühne | Zweck | Gemeinsame Ausrüstung |

|---|---|---|

| Fettling | Unerwünschtes Material entfernen | Sägen, Schleifmaschinen, Schneidwerkzeuge |

| Oberflächenbehandlung | Oberfläche reinigen und texturieren | Kugelstrahlgerät oder Sandstrahlgerät |

Nach der anfänglichen Bereinigung gehen wir zur Verfeinerung der Eigenschaften und Abmessungen des Teils über. Wärmebehandlung und Endbearbeitung sind hier entscheidend. Diese Schritte bestimmen die endgültige Leistung und Genauigkeit des Kupfergusses. Bei PTSMAKE kontrollieren wir diese Schritte bei jedem Projekt sorgfältig.

Wärmebehandlung

Die Wärmebehandlung verändert das Gefüge von Kupferlegierungen. Dadurch verbessern sich ihre mechanischen Eigenschaften wie Festigkeit und Härte. Sie ist nicht immer erforderlich, aber für Hochleistungsanwendungen unerlässlich.

Glühen

Durch das Glühen wird das Kupfer weicher. Es verbessert die Duktilität und baut die beim Gießen entstandenen inneren Spannungen ab. Das Teil wird auf eine bestimmte Temperatur erhitzt und dann langsam abgekühlt.

Lösungsfindung

Einige Kupferlegierungen profitieren von Lösungsfindung6. Dabei wird die Legierung erhitzt, um die Legierungselemente in eine feste Lösung aufzulösen. Durch schnelles Abkühlen werden diese Elemente dann eingeschlossen. Dieses Verfahren bereitet die Legierung auf die Aushärtung vor, die ihre Festigkeit deutlich erhöht.

Endbearbeitung

Bei der abschließenden Bearbeitung erreichen wir die genauen Abmessungen und engen Toleranzen, die das Design erfordert. Mit CNC-Maschinen stellen wir die endgültige Form, die Gewinde und die Merkmale mit hoher Genauigkeit her.

| Prozessphase | Spezifische Methode | Zielsetzung |

|---|---|---|

| Wärmebehandlung | Glühen | Erhöhung der Duktilität, Abbau von Spannungen |

| Wärmebehandlung | Lösungsfindung | Vorbereitung auf die Aushärtung |

| Endbearbeitung | CNC-Fräsen/Drehen | Erreichen der endgültigen Werkstückabmessungen |

Die Nachbearbeitung nach dem Gießen umfasst vier wichtige Schritte: Putzen, Oberflächenbehandlung, Wärmebehandlung und Endbearbeitung. Dieser systematische Ansatz verwandelt ein rohes Gussteil in ein präzises, funktionales Bauteil, das alle Spezifikationen erfüllt und eine zuverlässige Leistung in seiner endgültigen Anwendung gewährleistet.

Wie unterscheiden sich Kokillen- und Druckguss für Kupfer?

Der hohe Schmelzpunkt des Kupfers ist der wichtigste Einzelfaktor. Er bestimmt die gesamte Vorgehensweise beim Kupferguss. Diese grundlegende Eigenschaft schafft eine klare Trennung zwischen Kokillen- und Druckguss.

Die Wahl des Verfahrens wirkt sich direkt auf das Material der Form, den Druck und die Produktionsgeschwindigkeit aus. Das Verständnis dieser Unterschiede ist für jedes Projekt, das gegossene Kupferkomponenten beinhaltet, von entscheidender Bedeutung. Im Folgenden finden Sie einen kurzen Vergleich dieser wichtigen Unterscheidungsmerkmale.

| Merkmal | Kokillengießen | Druckgießen |

|---|---|---|

| Druck | Schwerkraftgespeist | Hochdruckeinspritzung |

| Material der Form | Eisen, Stahl | Hochschmelzende Metalle |

| Produktionsrate | Unter | Höher |

| Werkzeugkosten | Mäßig | Sehr hoch |

Die größte Herausforderung beim Druckguss von Kupfer ist sein Schmelzpunkt von über 1080°C (1984°F). Herkömmliche Druckguss-Werkzeugstähle, wie z. B. H13, können dieser extremen Temperatur nicht lange standhalten. Sie verlieren schnell an Härte und bekommen Risse.

Diese schnelle Degradation ist ein klassischer Fall von Materialversagen. Die intensiven und wiederholten Hitzezyklen verursachen schwere thermische Ermüdung7 im Formenstahl. Bei unseren früheren Projekten bei PTSMAKE haben wir erlebt, dass Standardformen nach nur wenigen Zyklen mit Hochtemperatur-Kupferlegierungen unbrauchbar wurden.

Das Dilemma der Formwerkstoffe

Um dies zu überwinden, werden für den Kupferdruckguss Formen aus hochschmelzenden Metallen benötigt. Materialien wie Molybdän und Wolfram sind notwendig, weil ihre Schmelzpunkte viel höher liegen. Dies ist die einzige praktikable Lösung für die Großserienproduktion.

Diese Materialien sind jedoch unglaublich teuer und schwer zu bearbeiten. Dies treibt die Werkzeugkosten im Vergleich zum Kokillen- oder Druckguss für Aluminium oder Zink erheblich in die Höhe.

Druck, Geschwindigkeit und Komplexität

Beim Kokillenguss wird die Schwerkraft genutzt, wodurch die Form weit weniger belastet wird. Dadurch können konventionellere und kostengünstigere Formmaterialien verwendet werden, was es für kleinere Produktionsserien geeignet macht.

Beim Druckguss hingegen wird der Formhohlraum mit enormem Druck gefüllt. Dies ermöglicht die Herstellung komplexer Teile mit dünnen Wänden, erhöht aber auch die extreme Belastung der ohnehin schon teuren feuerfesten Formen.

| Aspekt | Dauerform für Kupfer | Druckguss für Kupfer |

|---|---|---|

| Typische Teilegröße | Klein bis groß | Klein bis mittel |

| Komplexität | Einfach bis moderat | Hohe, dünne Wände möglich |

| Die größte Herausforderung | Langsamere Zykluszeiten | Extreme Formabnutzung und Kosten |

Die Hauptunterschiede ergeben sich aus der Wärme des Kupfers. Druckguss ist schneller und ermöglicht die Herstellung komplexer Teile, erfordert aber teure Formen aus hochschmelzendem Metall. Das Kokillengießen ist langsamer und einfacher und bietet eine kostengünstigere Werkzeuglösung für geringere Stückzahlen.

Wie ist eine typische Qualitätsnorm für Kupferguss aufgebaut?

Schauen wir uns eine typische Norm an, wie die ASTM B824 für Kupferlegierungen. Sie bietet einen klaren Fahrplan. Dadurch wird sichergestellt, dass alle - von der Gießerei bis zum Endverbraucher - auf derselben Seite stehen.

Es ist nicht nur ein Dokument. Es ist eine gemeinsame Sprache für Qualität.

Wichtige Abschnitte einer Norm

Ein gut strukturierter Standard deckt alle kritischen Aspekte der Produktion ab. Dadurch wird das Rätselraten vermieden und Streitigkeiten vorgebeugt. Im Folgenden finden Sie eine gängige Struktur.

| Abschnitt | Zweck |

|---|---|

| Umfang | Definiert die abgedeckten Legierungs- und Gussarten. |

| Zusammensetzung | Listet die erforderlichen Prozentsätze der chemischen Elemente auf. |

| Mechanisch | Spezifiziert Festigkeits- und Härteanforderungen. |

| Defekte | Legt Grenzen für visuelle und interne Fehler fest. |

| Zertifizierung | Erläutert die erforderlichen Unterlagen. |

Ein tieferer Blick in den Rahmen des Standards

Das Verständnis der einzelnen Abschnitte ist der Schlüssel zu einer erfolgreichen Beschaffung. So können Sie genau festlegen, was Sie für Ihre Anwendung benötigen. Bei PTSMAKE verwenden wir diese Normen täglich. Sie sind die Grundlage für jeden hochwertigen Kupferguss, den wir herstellen.

Chemische Zusammensetzung

Dieser Abschnitt ist sehr genau. Er enthält genaue Angaben zu den Anteilen von Kupfer, Zinn, Zink und anderen Elementen. Eine Abweichung von dieser Rezeptur kann die Leistung und die Eigenschaften des fertigen Teils drastisch verändern.

Prüfung mechanischer Eigenschaften

Hier definiert die Norm die Festigkeit des Materials. Sie schreibt Prüfungen für Zugfestigkeit, Streckgrenze und Dehnung vor. Diese Prüfungen bestätigen, dass das Gussstück den mechanischen Belastungen des vorgesehenen Verwendungszwecks standhalten kann.

Zulässige Defekte

Kein Guss ist perfekt. Dieser Abschnitt setzt realistische Grenzen. Er befasst sich mit optischen Mängeln wie Oberflächenporosität. Er befasst sich auch mit internen Problemen. In den Normen werden akzeptable Werte für diese Fehler festgelegt, oft unter Verwendung von radiologische Normen8 für die innere Unversehrtheit.

Diese Tabelle zeigt einen vereinfachten Vergleich.

| Defekt Typ | Inspektionsmethode | Beispiel-Kriterien |

|---|---|---|

| Oberfläche Porosität | Visuelle Inspektion | Maximale Anzahl von Poren pro Quadratzoll. |

| Interne Schrumpfung | Radiographie (Röntgen) | ASTM E446 Referenz-Röntgenbilder. |

| Risse | Visuell, Farbeindringverfahren | Es sind keine sichtbaren Risse erlaubt. |

Zertifizierung und Dokumentation

Schließlich ist für diesen Teil ein Nachweis erforderlich. Der Hersteller muss ein Zertifikat vorlegen. Dieses Dokument bestätigt, dass das Kupfergussteil alle spezifizierten chemischen und mechanischen Anforderungen erfüllt und gewährleistet eine vollständige Rückverfolgbarkeit.

Normen wie die ASTM bieten einen umfassenden Plan. Sie definieren alles, von der chemischen Zusammensetzung bis hin zu Prüfprotokollen und akzeptablen Fehlern. Diese Struktur stellt sicher, dass jedes Kupfergussteil die genauen technischen Anforderungen für Zuverlässigkeit und Leistung in anspruchsvollen Anwendungen erfüllt.

Wie wählt man die optimale Wärmebehandlung für ein Gussstück aus?

Die Wahl der richtigen Wärmebehandlung für ein Kupfergussstück ist entscheidend. Es geht nicht nur um Erhitzen und Kühlen. Es geht darum, die spezifischen Eigenschaften zu erzielen, die Ihre Anwendung erfordert. Verschiedene Kupferlegierungen reagieren sehr unterschiedlich.

Ein Leitfaden für schnelle Entscheidungen

Bei gängigen Kupferlegierungen bestimmt das Ziel das Verfahren. Egal, ob Sie das Material erweichen oder seine Festigkeit deutlich erhöhen wollen, es gibt einen bestimmten thermischen Weg, den Sie einschlagen müssen.

| Legierung Familie | Primäre Zielsetzung | Empfohlene Wärmebehandlung |

|---|---|---|

| Reines Kupfer / Messing | Spannungen abbauen, Duktilität verbessern | Glühen (Stressabbau) |

| Bronzen (z. B. Zinnbronze) | Verbesserung der Zähigkeit, Verringerung der Härte | Glühen |

| Beryllium-Kupfer (BeCu) | Maximierung von Festigkeit und Härte | Lösung Behandlung + Alterung |

| Chrom Kupfer | Verbesserte Leitfähigkeit und Festigkeit | Lösung Behandlung + Alterung |

Dieser Leitfaden soll Ihnen die erste Auswahl erleichtern.

Verstehen der wichtigsten Prozesse

Jedes Wärmebehandlungsverfahren dient einem bestimmten metallurgischen Zweck. Eine falsche Anwendung kann ein perfektes Gussstück ruinieren. Schauen wir uns die gängigsten Verfahren an, die wir bei PTSMAKE für Kupferlegierungen verwenden.

Glühen zum Stressabbau

Das Glühen ist im Wesentlichen ein Erweichungsprozess. Wir erhitzen das Kupfergussstück auf eine bestimmte Temperatur und halten es dort. Dadurch kann sich die innere Kristallstruktur neu ausrichten, wodurch die beim Gießen oder Bearbeiten entstandenen Spannungen abgebaut werden.

Die wichtigsten Vorteile sind:

- Verbesserte Duktilität und Umformbarkeit.

- Geringeres Risiko von Spannungsrisskorrosion.

- Ein stabileres und einheitlicheres Material.

Lösung Behandlung und Alterung

Dieses zweistufige Verfahren ist reserviert für Ausscheidungshärtbar9 Legierungen, wie Berylliumkupfer (BeCu). Auf diese Weise erreichen wir eine bemerkenswerte Festigkeit dieser Materialien.

Schritt 1: Lösungsbehandlung

Zunächst erhitzen wir das Gussstück auf eine hohe Temperatur. Dadurch lösen sich die härtenden Elemente (wie Beryllium) gleichmäßig im Kupfer auf, so dass eine feste Lösung entsteht. Dann wird es schnell abgeschreckt, um die Struktur zu verfestigen.

Schritt 2: Alterung (Ausscheidungshärtung)

Anschließend wird das Gussstück für eine bestimmte Zeit auf eine niedrigere Temperatur erwärmt. Dadurch können sich die gelösten Elemente als sehr feine, harte Partikel im Korngefüge des Metalls ausscheiden. Diese Partikel wirken als Hindernisse für die Versetzungsbewegung und erhöhen die Festigkeit und Härte der Legierung drastisch.

Die Wahl der richtigen Wärmebehandlung für ein Kupfergussstück ist entscheidend. Das Glühen verbessert die Duktilität durch Abbau von Spannungen. Bei hochfesten Legierungen wie BeCu ist ein zweistufiger Lösungsglüh- und Alterungsprozess erforderlich, um optimale mechanische Eigenschaften für anspruchsvolle Anwendungen zu erzielen.

Welches ist der methodische Ansatz bei der Maßprüfung eines Gussteils?

Ein robustes Qualitätssicherungsverfahren (QS) ist die Grundlage für eine zuverlässige Dimensionsprüfung. Es ist mehr als nur eine Messung; es ist ein System. So wird sichergestellt, dass jedes Gussteil die erforderlichen Spezifikationen erfüllt.

Der zentrale QA-Rahmen

Wir beginnen mit der Auswahl der richtigen Messwerkzeuge. Dann ermitteln wir alle kritischen Maße anhand der technischen Zeichnung. Dieser systematische Prozess minimiert Fehler und garantiert Konsistenz.

Wesentliche Schritte in der QA

| Schritt | Beschreibung | Primäre Zielsetzung |

|---|---|---|

| Auswahl der Werkzeuge | Wählen Sie aus Messschiebern, CMMs, etc. | Werkzeug an Toleranz anpassen |

| Dimensionen definieren | Identifizieren Sie kritische Merkmale auf der Zeichnung. | Sicherstellung der Funktionalität der Teile |

| Protokoll erstellen | Standardisieren Sie das Messverfahren. | Wiederholbarkeit erreichen |

| Ergebnisse dokumentieren | Erfassen Sie alle Daten systematisch. | Aktivieren der Prozesskontrolle |

Diese strukturierte Methode ist für alle Teile unerlässlich. Sie ist besonders wichtig für komplexe Komponenten wie eine Kupferguss mit engen Toleranzen.

Die Auswahl der richtigen Messwerkzeuge

Die Wahl des Prüfwerkzeugs hängt ganz von der Komplexität des Teils und den Toleranzanforderungen ab. Für schnelle, einfache Prüfungen sind digitale Messschieber oder Mikrometer oft ausreichend.

Für Gussteile mit komplizierten Geometrien oder sehr engen Toleranzen ist jedoch eine Koordinatenmessmaschine (KMG) unverzichtbar. Ein KMG liefert hochpräzise 3D-Datenpunkte, die ein vollständiges Bild der Abmessungen des Teils vermitteln. Bei PTSMAKE stimmen wir das Prüfgerät immer auf die spezifischen Anforderungen des Projekts ab.

Von der Zeichnung zum Protokoll

Die technische Zeichnung ist unsere einzige Quelle der Wahrheit. Wir überprüfen sie sorgfältig, um funktionskritische Maße und die damit verbundenen Toleranzen zu ermitteln. Dies sind die Merkmale, die sich direkt darauf auswirken, wie das Gussteil in der Endmontage funktioniert.

Auf der Grundlage dieser kritischen Merkmale erstellen wir ein formales Messprotokoll. Dieses Dokument ist eine Schritt-für-Schritt-Anleitung für unsere Qualitätsinspektoren. Es beschreibt detailliert, wie, wo und in welcher Reihenfolge das Teil zu messen ist. Dieser detaillierte Prozess ist Teil eines größeren Bereichs namens Metrologie10.

Die Wichtigkeit der Dokumentation

Jede Messung wird sorgfältig aufgezeichnet. Diese Daten ergeben mehr als nur einen einfachen Pass/Fail-Bericht. Sie fließen in einen kontinuierlichen Verbesserungskreislauf ein. Wir nutzen diese Ergebnisse, um die Stabilität unseres Gießprozesses zu überwachen und ein umsetzbares Feedback zu geben.

Ein systematisches QS-Verfahren ist der Schlüssel zur Maßprüfung. Dazu gehören die Auswahl der richtigen Werkzeuge, die Festlegung kritischer Toleranzen anhand von Zeichnungen und die Einhaltung eines strengen Messprotokolls. Die Dokumentation vervollständigt den Prozess und gewährleistet gleichbleibende Qualität und Kontrolle für jedes produzierte Gussteil.

Partner mit PTSMAKE für kompetente Kupfergusslösungen

Sind Sie bereit, Ihr Kupfergussprojekt auf die nächste Stufe zu heben? Wenden Sie sich an PTSMAKE für ein schnelles, detailliertes Angebot - unser Team ist auf Präzisionslösungen spezialisiert, die auf Ihre Anforderungen zugeschnitten sind. Sichern Sie sich Qualität, Zuverlässigkeit und wettbewerbsfähige Preise. Senden Sie jetzt Ihre Anfrage und machen Sie Ihre Beschaffung effizienter mit PTSMAKE!

Erfahren Sie mehr über diesen wichtigen Parameter, der die Qualität und die Kosten des Sandgusses beeinflusst. ↩

Erfahren Sie, wie Materialeigenschaften Oberflächenbeschädigungen und Bauteilversagen in hochbelasteten Anwendungen verhindern können. ↩

Entdecken Sie, wie sich die Eigenschaften der Form direkt auf die endgültige Qualität und Integrität Ihrer Kupfergussteile auswirken. ↩

Verstehen Sie die mikrostrukturellen Details, wie diese häufige Porosität entsteht und wie man sie verhindern kann. ↩

Erfahren Sie, warum diese Eigenschaft entscheidend für die Vermeidung von Gasfehlern und die Gewährleistung eines qualitativ hochwertigen Gusses ist. ↩

Erfahren Sie, wie dieser thermische Prozess die Festigkeit und Leistung bestimmter Kupferlegierungen für anspruchsvolle Anwendungen verbessert. ↩

Erfahren Sie, wie wiederholte Heiz- und Kühlzyklen zu Materialversagen in Gussformen führen. ↩

Erfahren Sie, wie die Röntgeninspektion verborgene Fehler findet, um die strukturelle Integrität Ihrer Gussteile zu gewährleisten. ↩

Entdecken Sie die metallurgische Wissenschaft, die hinter diesen speziellen Legierungen steht, um eine überragende Festigkeit zu erreichen. ↩

Unter diesem Link erfahren Sie mehr über die grundlegenden Prinzipien der Messwissenschaft und ihre Bedeutung für die Fertigung. ↩