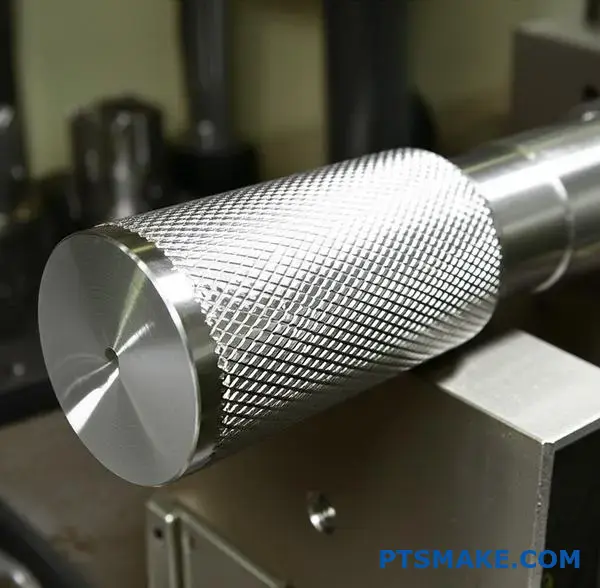

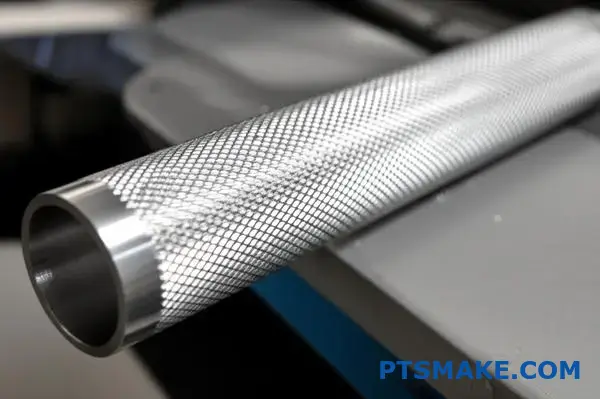

Konsistente, professionell aussehende Rändelmuster zu erhalten, ist nach wie vor einer der schwierigsten Aspekte der Präzisionsbearbeitung. Viele Hersteller kämpfen mit Musterverdoppelungen, ungleichmäßiger Tiefe und Spurproblemen, die zu kostspieligen Nacharbeiten und Ausschuss führen.

Rändelmuster werden durch mathematische Variablen wie Steigung, Schrägungswinkel, Zahngeometrie und Tiefe definiert, wobei der Erfolg von der richtigen Werkzeugauswahl, der Berechnung des Werkstückdurchmessers und dem Verständnis der Beziehung zwischen diesen Parametern für bestimmte Anwendungen abhängt.

Durch meine Arbeit bei PTSMAKE habe ich Kunden bei der Lösung komplexer Rändelprobleme in den Bereichen Automobil, Medizin und Unterhaltungselektronik geholfen. Dieser Leitfaden behandelt die grundlegenden Prinzipien, Klassifizierungssysteme und fortgeschrittenen Techniken, die professionelle Rändelungen von Amateurergebnissen unterscheiden.

Welche grundlegenden Variablen definieren jedes Rändelmuster mathematisch?

Rändelmuster mögen komplex erscheinen. Sie beruhen jedoch auf einigen grundlegenden mathematischen Variablen. Diese Grundlagen zu verstehen ist der Schlüssel. Es ermöglicht uns, die endgültige Textur mit Präzision zu steuern.

Die vier Säulen des Rändelns

Diese Variablen bestimmen alles, vom Griff bis zum Aussehen. Sie bilden die Grundlage für konsistente und wiederholbare Ergebnisse bei jedem Teil.

Wichtige Rändelparameter

| Variabel | Beschreibung |

|---|---|

| Stellplatz | Der Abstand zwischen aufeinanderfolgenden Zähnen. |

| Winkel | Der Winkel der Nuten in Bezug auf die Werkstückachse. |

| Tiefe | Wie tief die Zähne in das Material gedrückt werden. |

| Zahnprofil | Die Form eines einzelnen Zahns (z. B. spitz, abgerundet). |

Diese vier Elemente wirken zusammen. Sie bilden die vollständige geometrische Definition eines Rändels.

Mehr als nur die Grundlagen: Die Synergie der Variablen

Bei der Definition eines Rändelrads geht es nicht nur um die Auflistung von Variablen. Es geht darum zu verstehen, wie sie zusammenwirken. In dieser Synergie liegt die wahre Präzisionsfertigung. Bei PTSMAKE konzentrieren wir uns bei jedem Projekt auf die Beherrschung dieser Wechselwirkungen.

Interaktion von Neigung und Winkel

Die Teilung bestimmt die Dichte des Musters. Eine feinere Teilung bedeutet mehr Zähne pro Zoll. Der Winkel bestimmt, ob das Muster gerade (0°), gewinkelt oder rautenförmig ist (z. B. 30° links und rechts). Diese beiden Faktoren bestimmen das grundlegende Aussehen.

Die funktionalen Rollen von Tiefe und Profil

Tiefe und Zahnprofil steuern die Funktion. Tiefere Rändelungen bieten einen aggressiveren Griff. Ein schärferes Zahnprofil verbessert ebenfalls die Griffigkeit, kann aber abrasiv sein. Abgerundete Profile werden oft für eine komfortable, dekorative Oberfläche verwendet. Diese Wahl wirkt sich direkt auf die taktile Erfahrung des Benutzers mit dem Endprodukt aus.

Die Industrie standardisiert diese oft mit einem System namens Durchmesserteilung1. Dadurch wird sichergestellt, dass die Werkzeuge und die daraus resultierenden Rändelmuster in verschiedenen Fertigungseinrichtungen einheitlich sind.

Auswirkungen der variablen Anpassung

| Einstellung | Resultierende Rändelcharakteristik |

|---|---|

| Steigung erhöhen | Gröberes Muster mit größeren Abständen |

| Verringern der Tonhöhe | Feineres, dichteres Muster |

| Tiefe erhöhen | Aggressiverer Griff, höhere Materialverdrängung |

| Profil schärfen | Bessere Griffigkeit, möglicherweise mehr Abrieb |

Letztendlich erfordert ein vollständiges mathematisches Modell alle vier dieser Variablen, um ein vorhersehbares Ergebnis zu erzielen.

Kurz gesagt, nur vier Schlüsselvariablen - Teilung, Winkel, Tiefe und Zahnprofil - liefern die vollständige mathematische Blaupause für jedes Rändelmuster, die das endgültige Aussehen und die funktionale Griffigkeit bestimmt.

Was ist der Grund für Rändelnormen wie DIN 82?

Bevor es Normen gab, war das Rändeln eine Art Wildwest. Die Ergebnisse waren uneinheitlich. Die "mittlere" Rändelung des einen Geschäfts war die "grobe" eines anderen. Dies führte zu großen Problemen bei der Montage und der Funktionalität der Griffe.

Das Aufkommen der Standardisierung

Normen wie DIN 82 brachten Ordnung. Sie schufen eine gemeinsame Sprache für Ingenieure, Konstrukteure und Maschinenbauer. Jeder kannte die genauen Anforderungen.

Damit ist sichergestellt, dass ein in Deutschland entwickeltes Teil bei PTSMAKE einwandfrei gefertigt werden kann und perfekt in eine Baugruppe in den USA passt.

| Problem ohne Normen | Lösung mit DIN 82 |

|---|---|

| Unvorhersehbare Griffkraft | Konsistente funktionale Textur |

| Fehler bei der Verbindung von Teilen | Garantierte Maßgenauigkeit |

| Hohe Produktionsabfälle | Effiziente und wiederholbare Prozesse |

Die technische Logik hinter DIN 82 beruht auf Funktionalität und Herstellbarkeit. Sie ist nicht willkürlich. Die Norm kodifiziert Parameter, die sich direkt auf die Leistung auswirken.

Dekodierung von Schlüsselparametern

Details wie Teilung, Zahnwinkel und Tiefe sind nicht ohne Grund festgelegt. Eine tiefere Rändelung bietet einen besseren Halt für Handwerkzeuge. Eine feinere Teilung könnte für einen empfindlichen Einstellknopf verwendet werden.

Die Norm definiert verschiedene Rändelmuster um unterschiedlichen Bedürfnissen gerecht zu werden. Dies geht über eine einfache Beschreibung als "Diamant" oder "gerade" hinaus. Sie bietet präzise Klassifizierungen.

| DIN 82 Code | Rändelmuster | Primäre Funktion |

|---|---|---|

| RAA | Gerade (Axial) | Basisgriff, dekorative Ausführung |

| RGE | Männlicher Diamant (30°) | Anwendungen mit hohen Drehmomenten |

| RGV | Männlicher Diamant (45°) | Allzweck-Greifflächen |

Diese Codes machen das Rätselraten überflüssig. Wenn wir eine Zeichnung mit der Angabe "RGE 0,8" erhalten, weiß unser Team genau, welches Werkzeug und welches Verfahren benötigt werden. Diese Präzision beruht auf den geometrischen Regeln der Norm.

Die Norm Modul2 System ist hier von grundlegender Bedeutung. Es bestimmt das Verhältnis zwischen dem Werkzeug- und dem Werkstückdurchmesser und sorgt für ein sauberes und vollständiges Muster ohne Überlappungen oder Teilzähne. Dadurch wird eine Verformung des Materials verhindert und eine hohe Qualität der Oberfläche gewährleistet.

Rändelnormen wie DIN 82 schaffen einen klaren Rahmen. Sie verwandeln eine ungenaue Kunst in eine wiederholbare Wissenschaft und definieren spezifische Rändelmuster und Parameter. Dies garantiert funktionale Konsistenz und Vorhersagbarkeit bei der Herstellung, was für die moderne Hochpräzisionsindustrie von entscheidender Bedeutung ist.

Was bedeutet "Oberflächenintegrität" für ein gerändeltes Bauteil?

Bei der Bewertung einer gerändelten Oberfläche kommt es nicht nur auf das Aussehen an. Echte Qualität wird durch eine Reihe klarer Maßstäbe definiert. Bei PTSMAKE gehen wir über eine einfache Sichtprüfung hinaus.

Wir konzentrieren uns auf eine umfassende Bewertung. So wird sichergestellt, dass das Bauteil auch unter Belastung zuverlässig funktioniert. Die Integrität der Oberfläche ist entscheidend.

Wichtige Qualitätsmetriken

Hier sind die Kernbereiche, die wir bewerten:

- Oberfläche: Geschmeidigkeit und Konsistenz.

- Micro-Cracks: Winzige Frakturen, die die Festigkeit beeinträchtigen.

- Metallurgische Veränderungen: Veränderungen in der Struktur des Materials.

| Metrisch | Bedeutung | Gemeinsames Problem |

|---|---|---|

| Oberflächenbehandlung | Hoch | Inkonsistente Griffigkeit, schlechte Ästhetik |

| Micro-Cracks | Kritisch | Bauteilversagen unter Last |

| Metallurgische Veränderungen | Hoch | Verkürzte Lebensdauer, Sprödigkeit |

Diese Faktoren zusammen bestimmen die tatsächliche Oberflächenintegrität des Teils.

Ein tieferer Blick auf die Bewertung

Für eine wirklich umfassende Qualitätsbewertung werden spezielle Instrumente und Methoden eingesetzt. Es geht darum, zu sehen, was das bloße Auge nicht sehen kann.

Oberflächengüte (Ra)

Wir messen die Oberflächenrauhigkeit (Ra), um sicherzustellen, dass sie den Spezifikationen entspricht. Dies garantiert eine gleichbleibende Griffigkeit und Haptik. Verschiedene Rändelmuster erfordern unterschiedliche Ra-Werte für eine optimale Funktion.

Mikrostrukturelle Analyse

Die Erkennung von Mikrorissen erfordert oft die Mikroskopie. Diese winzigen Risse sind eine der Hauptursachen für vorzeitiges Versagen. Sie bilden sich während des Hochdruck-Rändelprozesses, wenn die Parameter nicht perfekt kontrolliert werden.

Materialeigenschaften

Das Rändelverfahren ist eine Form der Kaltbearbeitung. Dies kann zu einer vorteilhaften Kaltverfestigung3Aber wenn man es übertreibt, kann es Probleme geben. Wir analysieren die Kornstruktur des Materials, um seine Integrität zu bestätigen. Dies verhindert Sprödigkeit und gewährleistet langfristige Haltbarkeit.

In unserer Zusammenarbeit mit Kunden haben wir festgestellt, dass ein ausgewogener Ansatz der Schlüssel ist.

| Bewertungsmethode | Ziel-Metrik | Zweck |

|---|---|---|

| Profilometer | Oberflächengüte (Ra) | Quantifizierung von Rauheit und Konsistenz |

| Farbeindringprüfung | Micro-Cracks | Aufdecken von Oberflächenfehlern |

| Metallographie | Metallurgische Veränderungen | Untersuchung von Kornstruktur und Härte |

Dieser mehrgleisige Ansatz stellt sicher, dass jedes von uns hergestellte Rändelteil für den vorgesehenen Zweck geeignet ist.

Eine gründliche Bewertung einer gerändelten Oberfläche erfordert mehr als eine Sichtprüfung. Sie umfasst präzise Messungen der Oberflächenbeschaffenheit, detaillierte Prüfungen auf Mikrorisse und eine Analyse der zugrunde liegenden metallurgischen Veränderungen, um Leistung und Zuverlässigkeit zu gewährleisten.

Was ist das grundlegende Gestaltungsprinzip, das die Rändelung ästhetisch ansprechend macht?

Warum finden wir Rändelungen so reizvoll? Es ist mehr als nur ein funktionaler Griff. Die Schönheit liegt in der Schnittmenge von Feinmechanik und menschlicher Psychologie. Unser Gehirn ist darauf ausgerichtet, Ordnung und Details zu schätzen.

Die Macht der Muster

Rändelmuster machen sich diese Vorliebe zunutze. Die Regelmäßigkeit der Rauten oder Linien schafft ein Gefühl der Vorhersehbarkeit und Kontrolle. Diese visuelle Harmonie ist von Natur aus befriedigend. Sie signalisiert sorgfältige Herstellung und Liebe zum Detail.

Textur und Licht

Die Textur lädt zum Berühren ein und schafft eine greifbare Verbindung. Das Licht wird von den Facetten reflektiert und verleiht ihnen eine Tiefe und eine dynamische Qualität, die flachen Oberflächen fehlt.

| Gestaltungselement | Psychologische Wirkung |

|---|---|

| Regelmäßigkeit der Muster | Reihenfolge und Genauigkeit der Signale |

| Taktile Textur | Fördert die körperliche Interaktion |

| Lichtreflexion | Schafft visuelle Tiefe und Interesse |

Technik trifft auf menschliche Wahrnehmung

Der ästhetische Erfolg von Rändelmustern ist nicht zufällig. Er ist ein kalkuliertes Ergebnis der Art und Weise, wie unser Verstand sensorische Informationen verarbeitet. Die konsistente, sich wiederholende Geometrie spricht eine Sprache der Zuverlässigkeit und Struktur, der wir instinktiv vertrauen.

Die entscheidende Rolle der Berührung

Das taktile Gefühl einer gerändelten Oberfläche ist entscheidend. Dieses Gefühl ist eine Form der haptische Wahrnehmung4 die eine unmittelbare Rückmeldung über die Qualität des Objekts gibt. Ein scharfer, sauberer Rändel fühlt sich sicher und gut gemacht an. Ein schlecht ausgeführtes Rändel fühlt sich billig und unzuverlässig an. Bei PTSMAKE bearbeiten wir unsere Rändel nach genauen Vorgaben. Dadurch wird sichergestellt, dass sie nicht nur gut aussehen, sondern sich auch richtig anfühlen, was das Vertrauen des Benutzers in das Produkt stärkt.

Wie Licht die Qualität definiert

Die Art und Weise, wie das Licht über eine geriffelte Oberfläche spielt, ist ebenfalls entscheidend. Die winzigen, abgewinkelten Flächen erzeugen eine komplexe Matrix aus Glanzlichtern und Schatten. Dieser Effekt lässt das Teil komplizierter und wertvoller erscheinen. Es verwandelt einen einfachen Zylinder in ein Objekt, das als handwerklich wertvoll wahrgenommen wird.

| Sensorischer Input | Entwurf Detail | Benutzerwahrnehmung |

|---|---|---|

| Visuell | Präzises Licht- und Schattenspiel | Hoher Wert, Kompliziertheit |

| Taktile | Scharfe, gleichmäßige Rillen | Verlässlichkeit, Langlebigkeit |

| Kognitiv | Sich wiederholendes, geordnetes Muster | Handwerkliche Qualität |

Die ästhetische Anziehungskraft von Knurling beruht auf einer meisterhaften Mischung aus Technik und Psychologie. Die strukturierten Muster, die ansprechende Textur und die dynamische Lichtreflexion signalisieren Präzision und Qualität. Dies macht das Design sowohl funktional als auch visuell ansprechend.

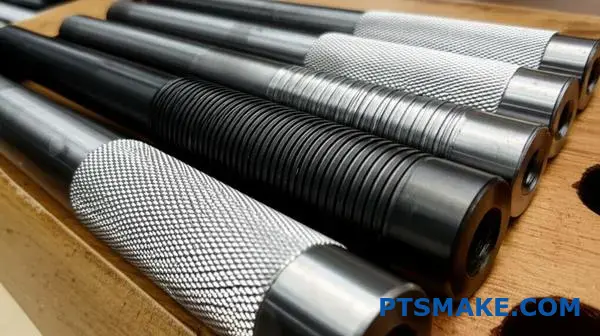

Was sind die wichtigsten Kategorien von Rändelungsmustern jenseits der Geometrie?

Neben einfachen Formen können wir Rändelmuster auf praktischere Weise klassifizieren. Dies hilft bei der Auswahl des richtigen Musters für die jeweilige Aufgabe.

Wir können uns die Funktion ansehen, z. B. wie es greift. Wir können auch den Herstellungsprozess betrachten.

Und schließlich ist entscheidend, wie das Material reagiert. Diese Kategorien bieten eine intelligentere Möglichkeit, über Rändelmuster nachzudenken. Sie tragen dazu bei, dass das endgültige Teil genau so funktioniert, wie es für seine spezifische Anwendung benötigt wird.

Funktionale Klassifizierung

| Funktion Typ | Primäre Zielsetzung | Gemeinsame Bewerbung |

|---|---|---|

| Grip-Verbesserung | Erhöhung der Reibung bei manueller Handhabung | Werkzeuggriffe, Knöpfe, Verschlüsse |

| Einpresshilfe | Zwei Komponenten sicher verbinden | Wellen, Stifte, Einsätze |

| Kanalisierung von Flüssigkeiten | Direkte oder zurückhaltende Flüssigkeiten/Schmierstoffe | Dichtungsflächen, Lagerringe |

Klassifizierung des Herstellungsprozesses

Wir können die Muster auch danach gruppieren, wie sie hergestellt werden. Die beiden wichtigsten Methoden sind Schneiden und Formen. Jedes Verfahren führt zu einem anderen Ergebnis und eignet sich für unterschiedliche Materialien und Anwendungen.

Klassifizierung der Materialantwort

Auch das Verhalten des Materials beim Rändeln ist eine Kategorie. Weichere Metalle verformen sich anders als härtere, was sich auf die endgültige Textur und Leistung der gerändelten Oberfläche auswirkt.

Bei PTSMAKE beraten wir unsere Kunden, indem wir über die Geometrie hinausblicken. Die Konzentration auf Funktion, Prozess und Materialreaktion führt zu einer besseren Teileleistung. Dieser praktische Ansatz vermeidet kostspielige Fehler.

Funktionsgebundene Kategorien

Der beste Ausgangspunkt ist oft, sich Gedanken über die Aufgabe zu machen, die ein Rändel erfüllen soll. Geht es um Griffigkeit, um einen festen Sitz oder um etwas ganz anderes?

| Kategorie | Beschreibung |

|---|---|

| Griffrändelung | Der häufigste Typ. Er dient lediglich dazu, eine sichere, rutschfeste Oberfläche für Hände oder Werkzeuge zu bieten. |

| Rändelung mit Presspassung | Diese Rändelung dient dazu, den Durchmesser eines Teils leicht zu vergrößern. Sie erzeugt eine starke Presspassung, wenn sie in ein anderes Teil gepresst wird. |

| Dekorative Rändelung | Hier liegt der Schwerpunkt auf der Ästhetik. Das Muster verleiht einem Produkt ein hochwertiges, industrielles Aussehen. |

Prozess-basierte Kategorien

Die Herstellungsmethode hat einen direkten Einfluss auf die Eigenschaften des Rändelmusters. Bei der Schnitträndelung wird Material abgetragen, wodurch scharfe, präzise Spitzen entstehen. Dies ist ideal für härtere Materialien.

Beim Walzprofilieren hingegen wird das Material verdrängt, ohne dass Späne entstehen. Bei diesem Verfahren wird die Oberfläche durch Kaltverfestigung verstärkt. Die resultierenden Spitzen sind glatter. Das Verständnis für die subtilen Veränderungen, die durch Materialverdrängung5 ist für Anwendungen mit hohen Toleranzen entscheidend.

Materielle Antwortkategorien

Verschiedene Materialien reagieren unterschiedlich auf den Rändeldruck. Weiche Materialien wie Aluminium können leicht fließen und glatte, abgerundete Profile erzeugen. Härtere Materialien wie rostfreier Stahl widerstehen der Verformung. Dies kann zu schärferen, definierteren Mustern führen, erfordert aber auch mehr Kraft.

Die Wahl des falschen Musters für ein Material kann zu Abplatzungen oder einer uneinheitlichen Oberfläche führen. Deshalb stimmen wir die Rändelstrategie immer auf die spezifischen Materialeigenschaften ab.

Die Betrachtung der Rändelung unter dem Aspekt der Funktion, des Prozesses und der Materialreaktion führt zu einem tieferen Verständnis. Dieser Ansatz geht über das bloße Aussehen hinaus und stellt sicher, dass das Rändelmuster seinen eigentlichen technischen Zweck effektiv und zuverlässig für die vorgesehene Anwendung erfüllt.

Wie lassen sich Rändelmuster nach ihrer funktionalen Anwendung klassifizieren?

Rändelmuster sind nicht nur zur Schau da. Ihr wahrer Wert liegt in ihrer Funktion. Wir können sie je nach ihrer Funktion klassifizieren. Das hilft Ingenieuren, das richtige Muster für die jeweilige Aufgabe auszuwählen.

Sie würden kein filigranes Muster für ein Werkzeug mit hohem Drehmoment verwenden. Lassen Sie uns diese Funktionsgruppen aufschlüsseln. Jede von ihnen dient einem bestimmten Zweck bei der Produktgestaltung.

| Funktionale Kategorie | Primärer Zweck |

|---|---|

| High-Torque-Griff | Zur Erhöhung der Reibung bei der Handhabung. |

| Taktile Rückmeldung | Zur Signalisierung der Funktion an den Benutzer. |

| Flüssigkeitsrückhaltung | Zum Aufnehmen oder Leiten von Flüssigkeiten. |

| Dekorative Veredelungen | Zur rein ästhetischen Aufwertung. |

| Interferenz-Fit | Um eine sichere mechanische Verbindung herzustellen. |

Das Verständnis von Rändelungen beginnt mit dem Verwendungszweck. Die Wirksamkeit eines Musters ist direkt mit seiner Anwendung verbunden. Dies ist ein Grundprinzip, dem wir bei PTSMAKE bei jedem Projekt folgen.

High-Torque Grip Anwendungen

Für Werkzeuge oder Teile, die einen starken, rutschfesten Griff erfordern, ist ein aggressives Muster unerlässlich. Hier ist die Diamanträndelung eine gängige Wahl. Sie bietet maximale Reibung für Handwerkzeuge, schwere Knöpfe und Griffe von Industrieanlagen. Das Ziel ist die reine Funktion und nicht die Form.

Feinfühliges taktiles Feedback

Manche Anwendungen brauchen keinen starken Griff. Stattdessen müssen sie dem Benutzer ein subtiles Feedback geben. Denken Sie an Präzisionseinstellknöpfe an wissenschaftlichen Instrumenten. Feine, geradlinige Rändelmuster sind hier gut geeignet. Sie bieten gerade genug Textur, um sie zu ertasten und eine präzise Steuerung zu gewährleisten.

Flüssigkeitsretention und -management

Bestimmte Rändelmuster können Schmiermittel aufnehmen. Durch vertiefte Rauten- oder Quadratmuster entstehen kleine Taschen. Diese Taschen verwenden Kapillarwirkung6 um Öl oder Fett zurückzuhalten. Dies ist nützlich für selbstschmierende Buchsen oder Wellen.

Dekorative Veredelungen

Manchmal ist die primäre Funktion eine ästhetische. Bei hochwertigen Produkten wie Uhrenkronen oder hochwertigen elektronischen Zifferblättern verleiht die Rändelung einen Hauch von Eleganz. Der Schwerpunkt liegt hier auf einer makellosen Ausführung und visuellen Attraktivität.

| Merkmal | High-Torque Grip Rändel | Dekorativer Rändel |

|---|---|---|

| Tiefe des Musters | Tiefgründig und aggressiv | Seicht und präzise |

| Primäre Zielsetzung | Reibung maximieren | Optische Attraktivität, klare Linien |

| Beispiel | Griff des Schraubenschlüssels | Krone beobachten |

Interferenz-Fit-Anwendungen

Rändelungen können auch eine mechanische Verbindung herstellen. Durch die Verdrängung von Material kann eine gerändelte Welle eine feste Presspassung in einem Loch erzeugen. Diese Methode ist oft kostengünstiger als andere Befestigungstechniken für dauerhafte Baugruppen.

Das Verständnis für die funktionelle Anwendung ist entscheidend. Ob für Griffe mit hohem Drehmoment, Flüssigkeitsrückhalt oder eine sichere Presspassung, das richtige Rändelmuster optimiert die Leistung. In der Präzisionsfertigung gibt die Funktion immer die Form vor.

Wie sieht eine systematische Klassifizierung der Rändelungsfehler aus?

Das Erkennen von Rändelungsfehlern ist der erste Schritt zu deren Behebung. Jeder Fehler erzählt eine Geschichte darüber, was während des Herstellungsprozesses schief gelaufen ist.

Wenn wir diese visuellen Anhaltspunkte verstehen, können wir die Ursache schnell ermitteln. Dadurch wird Zeit- und Materialverschwendung vermieden. Im Folgenden finden Sie einen kurzen Leitfaden für häufige Probleme.

| Defekt Typ | Primäre Indikation |

|---|---|

| Abblättern | Material- oder Werkzeugproblem |

| Verdoppelung | Einrichtungs- oder Ausrichtungsfehler |

| Ungleiche Tiefe | Inkonsistenter Druck/Zufuhr |

| Barreling | Übermäßige Kraft |

Diese Rändelmuster signalisieren spezifische Probleme, was die Fehlersuche wesentlich effizienter macht.

Verknüpfung von Defekten mit Ursachen

In unseren Projekten bei PTSMAKE haben wir einen systematischen Ansatz entwickelt, um diese Fehler zu diagnostizieren. Es geht darum, die Beweise zu betrachten und rückwärts zu arbeiten, um die Ursache zu finden.

Abblättern und Absplittern

Abplatzungen treten auf, wenn sich kleine Metallstücke von den Rändelkämmen lösen. Dies deutet oft auf ein abgenutztes oder abgebrochenes Rändelwerkzeug hin. Es kann auch bedeuten, dass das Material für den Prozess zu spröde ist. Unsere Analyse zeigt, dass bestimmte Stahllegierungen dafür anfälliger sind.

Verdoppelung oder "Ghosting"

Dieser Fehler erzeugt ein zweites, schwaches Muster, das das erste überlagert. Es handelt sich fast immer um ein Einrichtungsproblem. Die Ursache liegt oft in einer mangelnden Steifigkeit der Maschine oder des Werkstückhalters. Er kann auch durch eine falsche Ausrichtung des Werkzeugs auf die Mittellinie des Werkstücks verursacht werden.

Ungleichmäßige Tiefe und inkonsistente Patterns

Wenn die Rändeltiefe variiert, sollten Sie den Druck und die Vorschubgeschwindigkeit überprüfen. Ein ungleichmäßiger Vorschub kann dazu führen, dass das Werkzeug in einigen Bereichen tiefer eindringt. Überprüfen Sie auch den Rundlauf des Werkstücks. Ein nicht konzentrisches Teil führt natürlich zu einer ungleichmäßigen Oberfläche. Die Reaktion des Materials auf den Werkzeugdruck wird durch Faktoren wie Arbeitsverhärtung7spielt ebenfalls eine Rolle.

In der nachstehenden Tabelle werden diese Probleme mit Lösungen verknüpft.

| Fehlermodus | Gemeinsame Grundursache | Empfohlene Lösung |

|---|---|---|

| Verdoppelung | Falsche Ausrichtung der Maschine oder des Werkzeugs | Werkzeug neu zur Werkstück-Mittellinie ausrichten |

| Barreling | Übermäßiger Seitendruck | Druck reduzieren; Werkzeugverschleiß prüfen |

| Ungleiche Tiefe | Inkonsistente Vorschubgeschwindigkeit | Auf konstanten Vorschub achten; auf Rundlauf prüfen |

| Abblättern | Sprödes Material; abgenutztes Werkzeug | Material oder Werkzeug wechseln; Geschwindigkeit anpassen |

Indem wir diese häufigen Fehler kategorisieren, machen wir die Fehlersuche von einer Vermutung zu einer Wissenschaft. Indem wir jeden Fehlermodus mit der wahrscheinlichen Prozess- oder Einrichtungsursache in Verbindung bringen, können wir schnellere und effektivere Lösungen finden und eine gleichbleibende Qualität für jedes von uns produzierte Teil gewährleisten.

Wie gruppieren sich die Materialien für eine optimale Auswahl des Rändelverfahrens?

Die Auswahl des richtigen Rändelverfahrens beginnt mit der Kenntnis des Materials. Verschiedene Materialien reagieren unterschiedlich auf den intensiven Druck beim Rändeln. Bei PTSMAKE vereinfachen wir dies, indem wir die Materialien nach ihren Kerneigenschaften gruppieren.

Mit diesem Ansatz lässt sich vorhersagen, wie sich ein Material verhalten wird. Es stellt sicher, dass wir eine Methode wählen, die eine saubere, funktionale Rändelung liefert, ohne das Teil zu beschädigen.

Wichtige Materialeigenschaften für das Rändeln

Wir achten vor allem auf drei Dinge: Duktilität, Härte und die Neigung zur Kaltverfestigung. Diese Faktoren entscheiden darüber, ob Umformen oder Schneiden die bessere Option ist.

| Eigentum | Beschreibung | Auswirkungen auf die Rändelung |

|---|---|---|

| Duktilität | Fähigkeit zur Verformung ohne Rissbildung | Die hohe Duktilität ist ideal für das Formrändeln. |

| Härte | Widerstandsfähigkeit gegen plastische Verformung | Harte Werkstoffe erfordern oft geschnittene Rändelungen. |

| Arbeitshärtung | Aushärtung durch plastische Verformung | Eine hohe Tendenz erfordert eine sorgfältige Prozesskontrolle. |

Gruppe 1: Weiche und duktile Metalle

Zu dieser Gruppe gehören Materialien wie Aluminium, Messing und Stähle mit niedrigem Kohlenstoffgehalt. Ihre hohe Duktilität und geringe Härte machen sie zu perfekten Kandidaten für das Formrändeln. Das Metall fließt leicht in die Zähne des Rändelwerkzeugs.

Bei diesem Verfahren wird das Material eher verdrängt als abgetragen. Es erzeugt ein starkes, erhabenes Muster mit einer glatten Oberfläche. Wir verwenden dies häufig für Teile, die einen guten Halt ohne scharfe Kanten erfordern.

Gruppe 2: Harte und weniger dehnbare Metalle

Materialien wie rostfreier Stahl und legierte Stähle gehören hierher. Ihre höhere Härte und Neigung zur Kaltverfestigung8 stellen eine Herausforderung dar. Durch den Druck der Formrändelung können diese Materialien noch härter werden, was zu Werkzeugverschleiß oder einer schlechten Oberfläche führt.

In diesen Fällen ist das Rändelschneiden in der Regel die bessere Wahl. Bei dieser Methode werden scharfkantige Räder verwendet, um das Muster in das Werkstück zu fräsen. Dabei wird Material abgetragen und es entstehen präzise, scharfe Rändelmuster, ohne dass das Material übermäßig belastet wird.

Gruppe 3: Kunststoffe

Kunststoffe wie Delrin (POM) oder Nylon verhalten sich ganz anders. Ihr niedriger Schmelzpunkt und ihre Elastizität bedeuten, dass das Wärmemanagement entscheidend ist. Bei Thermoplasten ist das Rändelschneiden fast immer die erforderliche Methode. Sie minimiert den Hitzestau und verhindert, dass das Material schmilzt oder das Werkzeug verklebt.

| Werkstoff-Gruppe | Allgemeine Materialien | Empfohlener Prozess | Wichtigste Überlegung |

|---|---|---|---|

| Weich und dehnbar | Aluminium, Messing, unlegierter Stahl | Form Rändelung | Hervorragend geeignet für die Erstellung glatter, erhabener Muster. |

| Hart & Zäh | Rostfreier Stahl, legierter Stahl | Schnitt Rändeln | Vermeidet übermäßige Kaltverfestigung und Werkzeugverschleiß. |

| Kunststoffe | Delrin (POM), Nylon, ABS | Schnitt Rändeln | Erfordert scharfe Werkzeuge und Hitzekontrolle. |

Die Gruppierung von Materialien auf diese Weise bietet eine solide Grundlage für die Auswahl von Verfahren. So kommen wir vom Rätselraten zu einer datengesteuerten Entscheidung, die eine gleichbleibende Qualität für jedes Projekt gewährleistet, das wir bei PTSMAKE bearbeiten.

Die Kenntnis der Materialgruppen ist der Schlüssel zur Auswahl des richtigen Rändelverfahrens. Dieser Ansatz gewährleistet eine vorhersehbare, qualitativ hochwertige Oberfläche, indem er die Eigenschaften des Materials mit der am besten geeigneten Methode abgleicht, sei es Formen, Schneiden oder eine spezielle Technik für Kunststoffe.

Was sind die strukturellen Unterschiede zwischen Mikro- und Makrorändelung?

Der Wechsel von der Millimeter- zur Mikrometerskala verändert das Rändeln. Beim Makrorändeln geht es darum, eine raue, fühlbare Oberfläche für den Griff zu schaffen. Es ist ein vertrauter Prozess.

Das Mikrorändeln hingegen arbeitet auf einer ganz anderen Ebene. Hier werden Oberflächen mit präzisen, funktionalen Merkmalen hergestellt. Dies erfordert fortschrittliche Fertigungstechniken und Werkzeuge.

Hier ist ein schneller Vergleich.

| Merkmal | Makrorändelung (Millimeterskala) | Mikrorändelung (Mikron-Skala) |

|---|---|---|

| Primärer Prozess | Umformen oder Schneiden | Laserablation, Ätzen, Mikrobearbeitung |

| Werkzeugbau | Gehärtete Stahlfelgen | Diamantspitzen, Laserstrahlen, Ätzmittel |

| Funktionale Zielsetzung | Mechanischer Grip, Ästhetik | Fluiddynamik, Adhäsion, Optisch |

Die Unterschiede zwischen diesen Rändelungsmustern sind grundlegend.

Der Übergang von der Makro- zur Mikrofertigung verändert alles. Beim traditionellen Rändeln verwenden wir Werkzeuge aus gehärtetem Stahl, um das Material auf einer Drehbank zu verdrängen oder zu schneiden. Es handelt sich um ein robustes und relativ einfaches Verfahren, das auf die Erstellung eines Griffmusters ausgerichtet ist.

Das Mikrorändeln ist weitaus heikler. Bei unseren Projekten bei PTSMAKE verwenden wir oft Methoden wie Laserablation oder ultrapräzise CNC-Bearbeitung. Bei diesen Verfahren wird das Material mit mikroskopischer Genauigkeit abgetragen, anstatt es zu verdrängen. Diese Präzision ist entscheidend für die Kontrolle der Oberflächenbeschaffenheit. tribologische Eigenschaften9die die Reibung und den Flüssigkeitsstrom beeinflussen.

Die Anforderungen an die Werkzeuge spiegeln diesen Unterschied in der Größenordnung ebenfalls wider. Ein Standard-Rändelwerkzeug ist haltbar und einfach. Für Mikroanwendungen können wir einen diamantbestückten Stift oder einen hochfokussierten Laser verwenden. Die Steuerungssysteme müssen Bewegungen im Submikrometerbereich steuern.

Diese Tabelle zeigt die Herausforderungen auf.

| Herausforderung | Makrorändelung | Mikro-Rändelung |

|---|---|---|

| Materielles Verhalten | Vorhersehbare plastische Verformung | Unberechenbar; die Kornstruktur ist entscheidend |

| Werkzeugverschleiß | Allmählich und leicht zu überwachen | Schnell und katastrophal; erfordert genaue Kontrolle |

| Qualitätskontrolle | Sichtprüfung, Messschieber | SEM, Profilometer, erweiterte Bildgebung |

Die funktionellen Anwendungen sind sehr unterschiedlich. Makrorändelmuster verbessern die Griffigkeit von Werkzeuggriffen oder Knöpfen. Mikrorändelungen finden sich in medizinischen Implantaten, um das Zellwachstum zu fördern, oder in mikrofluidischen Geräten, um den Flüssigkeitsstrom zu lenken.

Letztlich bestimmt der Maßstab den gesamten Fertigungsansatz. Makrorändelung ist für menschliche Interaktion und Griffigkeit. Die Mikrorändelung dient der Entwicklung funktioneller Oberflächen, bei denen die Leistung auf mikroskopischer Ebene gemessen wird und die weitaus mehr Präzision und Investitionen erfordern.

Wie wird das System der konvexen und konkaven Rändelungen definiert?

Das Anbringen von Rändelungen auf gekrümmten Oberflächen ist kein Einheitsverfahren. Die Geometrie, ob konvex oder konkav, verändert das Spiel völlig.

Eine konvexe Oberfläche ist nach außen gewölbt, wie ein Türknauf. Eine konkave Fläche wölbt sich nach innen, wie die Innenseite einer Schale. Jede Oberfläche stellt eine besondere Herausforderung dar. Dies bestimmt die Wahl des Werkzeugs, die Einrichtung und die Endqualität.

Konvex vs. Konkav Grundlagen

| Merkmal | Konvexe Rändelung | Konkave Rändelung |

|---|---|---|

| Oberfläche Form | Nach außen gewölbt | Nach innen gekrümmt |

| Werkzeug Kontakt | Einheitlich | Variiert erheblich |

| Gemeinsame Nutzung | Griffe, Knöpfe, Einstellräder | Individuelle Beschläge, Zierringe |

| Schwierigkeitsgrad | Unter | Höher |

Das Verständnis dieser Unterschiede ist der Schlüssel zum Erfolg.

Der Hauptunterschied liegt im Werkzeugeingriff. Auf konvexen Oberflächen können Standard-Rändelräder einen gleichmäßigen Kontakt herstellen. Das Werkzeug drückt sich gleichmäßig in das Material, wenn sich das Teil dreht. So entsteht relativ leicht ein gleichmäßiges Muster.

Konkave Oberflächen sind viel schwieriger. Ein Standardwerkzeug berührt die Oberfläche nur an ihren höchsten Punkten. Das Ergebnis ist ein unvollständiges oder verzerrtes Muster. Das Risiko von Werkzeugweg-Störung10 ist ebenfalls deutlich höher. Der Werkzeughalter könnte mit den Kanten des Werkstücks kollidieren.

Geometrische Herausforderungen bewältigen

Bei PTSMAKE befassen wir uns häufig mit diesen komplexen Geometrien. Für konkave Rändelungen benötigen wir manchmal speziell geschliffene Rändelräder. Diese Räder passen sich der Innenkurve des Werkstücks an. Dies gewährleistet vollen Kontakt und ein sauberes Muster.

Spezialisierte Werkzeughalter mit bestimmten Winkeln sind ebenfalls unerlässlich. Sie sorgen für den nötigen Freiraum, um Kollisionen zu vermeiden. Dieser Ansatz erfordert eine sorgfältige Programmierung und Einrichtung.

| Herausforderung | Konvexe Lösung | Konkave Lösung |

|---|---|---|

| Ungleichmäßiger Druck | Standardeinstellung | Benutzerdefinierte Werkzeugprofile |

| Unvollständiges Muster | Kein typisches Problem | Räder mit angepasstem Radius |

| Werkzeug-Kollision | Geringes Risiko | Abgewinkelte Halter, sorgfältige Programmierung |

Unsere Testergebnisse zeigen, dass eine gut geplante konkave Rändelung einen erheblichen Mehrwert bringen kann. Aber sie erfordert Fachwissen.

Kurz gesagt, während konvexe Rändelungen relativ einfach sind, erfordern konkave Anwendungen spezielle Werkzeuge und eine sorgfältige Planung. Die Geometrie der Kurve ist der wichtigste Faktor bei der Bestimmung des richtigen Ansatzes und der Gewährleistung hochwertiger Rändelmuster.

Was sind die charakteristischen Merkmale von hybriden oder zusammengesetzten Mustern?

Wenn Standardrändel den Anforderungen eines Designs nicht genügen, erforschen wir Hybridmuster. Dies sind kundenspezifische Designs, die aus der Reihe tanzen.

Sie gehen über einfache gerade oder diamantförmige Rändelungen hinaus. Es geht um kreative Technik.

Kombination von Rändel-Elementen

Wir mischen oft verschiedene Rändelungsarten. Zum Beispiel kombinieren wir gerade und schraubenförmige Linien. So entstehen einzigartige Texturen und funktionelle Griffe. Eine weitere fortschrittliche Technik ist das Variieren der Tonhöhe innerhalb eines Musters.

Beispiele für hybride Muster

| Merkmalskombination | Hauptnutzen | Gemeinsame Bewerbung |

|---|---|---|

| Gerade + Spirale | Multidirektionaler Griff | Kundenspezifische Werkzeuggriffe |

| Variable Teilung | Gezieltes Texturgefühl | Ergonomische Griffe |

| Unterbrochener Diamant | Geringere Materialbelastung | Dünnwandige Komponenten |

Dieser Ansatz ermöglicht wirklich maßgeschneiderte Rändelmuster.

Engineering Kundenspezifische Lösungen

Hybride Rändel sind nicht nur etwas für die Optik. Sie lösen spezifische technische Herausforderungen. Ein Produkt könnte in einer Richtung einen starken Griff, in einer anderen aber ein weiches Gefühl benötigen. Hier kommen kundenspezifische Muster zum Tragen.

Bei PTSMAKE setzen wir für diese Aufgaben moderne CNC-Bearbeitung ein. Die Herstellung eines nicht standardisierten Rändels erfordert eine präzise Programmierung der Werkzeugbahn. Standardwerkzeuge können diese komplexen Geometrien oft nicht herstellen.

Der Herstellungsprozess

Wir beginnen mit der Modellierung des Musters in einer CAD-Software. Dies hilft uns, die endgültige Textur zu visualisieren. Dann entwickeln unsere Ingenieure eine individuelle Bearbeitungsstrategie.

Dies kann mehrere Durchgänge mit verschiedenen Werkzeugen erfordern. Es könnte auch bedeuten, ein maßgeschneidertes Formwerkzeug zu erstellen. Das Ziel ist es, genau die vom Kunden gewünschte Griffigkeit und Ästhetik zu erreichen. Dieser Prozess gewährleistet, dass die Eigenschaften des Teils nicht einheitlich sind, sondern anisotrop11, die auf bestimmte Funktionen zugeschnitten sind.

| Herausforderung | Unsere Lösung bei PTSMAKE |

|---|---|

| Komplexe Geometrie | Fortgeschrittene 5-Achsen-CNC Programmierung |

| Werkzeugtechnische Beschränkungen | Entwurf und Herstellung von Spezialwerkzeugen |

| Fragen der Konsistenz | Qualitätskontrollen während des Prozesses |

Durch diese sorgfältige Vorgehensweise lassen sich komplexe Rändelmuster erzielen.

Bei Hybridrändeln werden verschiedene Designelemente miteinander kombiniert. Dadurch entstehen einzigartige funktionale und ästhetische Eigenschaften. Obwohl sie schwierig zu bearbeiten sind, bieten sie maßgeschneiderte Lösungen für spezifische Produktanforderungen und anspruchsvolle fortschrittliche CNC-Bearbeitung Fachwissen und sorgfältige Planung für eine erfolgreiche Durchführung.

Wie ist der strukturelle Zusammenhang zwischen Steigung und Werkstückdurchmesser?

Beim Rändeln ist die "Spurhaltung" das A und O. Sie sorgt dafür, dass das Werkzeug bei jeder Umdrehung wieder in dieselben Rillen eingreift. So entsteht ein sauberes, einheitliches Muster.

Eine schlechte Spurführung führt zu einer unsauberen, überlappenden Oberfläche. Das sieht nicht nur unschön aus, sondern beeinträchtigt auch die Grifffunktion des Rändelrades. Das ist ein Detail, das wir nie übersehen.

Warum Tracking wichtig ist

Eine korrekte Spurführung ist die Grundlage für hochwertige Rändelmuster. Sie erfordert eine präzise Einstellung und Berechnung.

| Status der Verfolgung | Muster Ergebnis | Funktionsweise |

|---|---|---|

| Gut | Saubere, gleichmäßige Rillen | Ausgezeichnete Griffigkeit |

| Schlecht | Überschneidungen, Unordnung | Schlechter Griff, sieht unprofessionell aus |

Das Erreichen dieser perfekten Ausrichtung ist ein zentraler Bestandteil unseres Prozesses bei PTSMAKE.

Um eine perfekte Führung zu erreichen, muss der Werkstückdurchmesser nahezu ein Vielfaches der Kreisteilung sein. Diese mathematische Beziehung ist für eine professionelle Bearbeitung unverzichtbar. Es gewährleistet, dass die Zähne des Rändelwerkzeugs bei jeder einzelnen Umdrehung des Werkstücks perfekt in die von ihnen erzeugten Nuten eingreifen.

Die Mathematik hinter dem Spiel

Stellen Sie sich das vor wie Zahnräder, die ineinander greifen. Wenn die Zähne nicht übereinstimmen, versagt das System. Das gleiche Prinzip gilt hier. Ein falscher Durchmesser führt dazu, dass das Werkzeug neue, flache Rillen über die alten schneidet. Dies wird oft als "Doppelspurigkeit" oder "Abblättern" bezeichnet.

Bei PTSMAKE berechnen wir den idealen Rohlingsdurchmesser, bevor die Bearbeitung beginnt. Dadurch werden Fehler vermieden und sichergestellt, dass die endgültigen Rändelmuster genau den Spezifikationen entsprechen. Eine geringfügige Anpassung des Vorrändeldurchmessers macht oft den Unterschied aus.

Durchmesser und Tonhöhenharmonie

Das Verhältnis sorgt für ein sauberes Muster. Wir berechnen den Umfang und teilen ihn durch das Werkzeug Kreisteilung12. Das Ergebnis sollte eine ganze Zahl sein, oder sehr nahe daran.

| Komponente | Rolle in der Kalkulation | Gewünschtes Ergebnis |

|---|---|---|

| Werkstückdurchmesser | Ermittelt den Umfang | Fast ein Vielfaches des Spielfelds |

| Kreisförmige Teilung | Der Abstand zwischen den Zähnen | Teilt sich gleichmäßig in den Umfang |

| Ergebnis | Eine ganze Zahl (integer) | Perfektes, wiederholbares Muster |

Diese Präzision gewährleistet, dass die gerändelte Oberfläche sowohl funktional als auch ästhetisch ansprechend ist. Sie ist ein entscheidender Schritt in unserem Qualitätskontrollverfahren für jedes Projekt, das Rändelungen beinhaltet.

Für saubere Rändelungen muss der Durchmesser des Werkstücks mit der Kreisteilung des Werkzeugs übereinstimmen. Dadurch wird sichergestellt, dass das Werkzeug bei jeder Umdrehung korrekt geführt wird. So werden unsaubere, überlappende Rillen vermieden und ein funktionelles, professionelles Finish garantiert.

Wie werden kundenspezifische Rändelmuster für die Herstellung spezifiziert?

Die Mitteilung eines nicht normgerechten Rändelungsmusters erfordert mehr als eine einfache Notiz. Eine technische Zeichnung ist Ihr wichtigstes Hilfsmittel. Sie muss unmissverständlich sein.

Ohne klare Angaben sind die Bearbeiter auf Vermutungen angewiesen. Dies führt zu Fehlern und kostspieliger Nacharbeit. Der Schlüssel ist die Bereitstellung eines vollständigen Satzes von Spezifikationen, die keinen Raum für Interpretationen lassen. Kundenspezifische Rändelmuster erfordern von Anfang an dieses Maß an Präzision.

Wichtige Informationen zum Zeichnen

Eine detaillierte Zeichnung dient als Vertrag zwischen dem Designer und dem Maschinenbauer. Für Sonderanfertigungen muss dieser Vertrag besondere Klauseln enthalten.

| Standardaufruf | Benutzerdefinierte Spezifikation |

|---|---|

| Rändel Typ | Benutzerdefinierte Mustergeometrien |

| Stellplatz | Zahnprofil, Winkel, Tiefe |

| Durchmesser | Rändeldurchmesser vor/nach der Rändelung |

Diese Klarheit gewährleistet, dass das endgültige Teil genau Ihren Vorstellungen entspricht.

Um Unklarheiten zu vermeiden, muss Ihre technische Zeichnung ein vollständiger Leitfaden sein. Sie sollte jeden Aspekt des individuellen Rändelmusters detailliert darstellen. Dadurch wird sichergestellt, dass der Maschinenbauer genau das herstellen kann, was Sie entworfen haben, ohne zu raten. Bei PTSMAKE betonen wir stets die Bedeutung umfassender Zeichnungen.

Geometrische Muster Definition

Definieren Sie zunächst die Geometrie des Musters. Dazu gehört die Form des Zahnprofils, z. B. v-förmig, abgerundet oder eine einzigartige Form. Geben Sie den genauen Zahnwinkel, die Tiefe und die Teilung (TPI oder Kreisteilung) an.

Hinweise zu Werkzeugen und Verfahren

Geben Sie das gewünschte Rändelwerkzeug an, wenn Sie ein bestimmtes im Sinn haben. Notieren Sie das Material und die Härte des Teils. Dies hilft dem Bearbeiter, die richtigen Parameter zu wählen. Zum Beispiel verhalten sich formgebende Rändel anders als schneidende Rändel.

Kritische Abmessungen und Toleranzen

Geben Sie den Hauptdurchmesser nach der Rändelung deutlich an. Geben Sie die zulässigen Toleranzen an. Die Angabe des Durchmessers vor und nach der Rändelung ist die beste Praxis. Dadurch wird die Materialverschiebung kontrolliert. Präzise Metrologie13 ist für die Überprüfung dieser endgültigen Abmessungen unerlässlich.

| Parameter | Beispiel für eine Spezifikation |

|---|---|

| Zahnprofil | Benutzerdefiniert Konvex, R0.2mm |

| Eingeschlossener Winkel | 105° +/- 1° |

| Rändel-Tiefe | 0,35mm REF |

| Post-Knurl Ø | 25,4 mm +0,00/-0,15 |

| Oberflächenbehandlung | Ra 1,6 µm max |

Diese Details ergeben ein vollständiges Bild für die Fertigung.

Eine eindeutige technische Zeichnung ist für kundenspezifische Rändelungen nicht verhandelbar. Sie muss die Geometrie des Musters, die Werkzeuganforderungen und die endgültigen Abmessungen mit Toleranzen klar definieren. Dieses Detail ist die Grundlage für die Herstellung eines erfolgreichen Teils, das genau Ihren Designvorstellungen entspricht.

Wie passen Sie die Rändeltechniken für dünnwandige oder empfindliche Teile an?

Das Rändeln dünnwandiger Teile ist eine heikle Angelegenheit. Zu viel Druck kann leicht zu Verformungen oder zum Zusammenbruch führen. Der Schlüssel ist, das Teil zu stützen und die Kraft zu kontrollieren.

Wir müssen von roher Gewalt zu einem strategischeren Ansatz übergehen. Dazu gehören spezielle Werkzeuge und eine sorgfältige Einrichtung. Dadurch wird die Unversehrtheit des empfindlichen Werkstücks gewährleistet.

Wichtige Präventionsstrategien

- Verwenden Sie spezielle Werkzeuge: Scherenartige Werkzeuge sind unerlässlich.

- Interne Unterstützung leisten: Die Dorne verhindern, dass die Wände zusammenfallen.

- Kontrollieren Sie den Druck: Die schrittweise Anwendung ist entscheidend.

Ein Vergleich macht die notwendigen Anpassungen deutlich.

| Merkmal | Standard-Rändelung | Angepasste Technik |

|---|---|---|

| Werkzeug-Typ | Standard-Halterung | Scherenartiges |

| Unterstützung | Oft keine | Interner Dorn |

| Druck | Hoch, schnell | Niedrig, allmählich |

Um den Verzug von Teilen zu verhindern, muss die Art und Weise, wie wir den Rändeldruck ausüben, grundlegend geändert werden. Herkömmliche Rändelwerkzeuge drücken von einer Seite und belasten das Teil immens. Hier kommen spezielle Techniken ins Spiel.

Verwendung von Scherenwerkzeugen

Scherenförmige Rändelwerkzeuge sind für empfindliche Teile eine echte Alternative. Sie verwenden zwei gegenüberliegende Räder, die das Werkstück "einklemmen". Dadurch wird von beiden Seiten gleichzeitig der gleiche Druck ausgeübt.

Die Kräfte heben sich gegenseitig auf. Dadurch wird die Belastung für das Teil und die Spindellager der Maschine minimiert. Eine Technik, die wir bei PTSMAKE häufig für hohle oder dünne Teile empfehlen.

Die Rolle der internen Unterstützung

Bei Hohlkörpern ist ein interner Stützdorn nicht zu vernachlässigen. Dieser Dorn wird vor dem Rändeln in das Teil eingesetzt. Er bildet ein starres Rückgrat, das dem Außendruck entgegenwirkt.

Der Dorn verhindert, dass die dünnen Wände unter Krafteinwirkung in sich zusammenfallen oder sich verziehen. Ohne diese Unterstützung ist die Einhaltung der Maßgenauigkeit und die Vermeidung von Verformung14 ist nahezu unmöglich. Unterschiedliche Rändelungsmuster können leichte Anpassungen der Halterung erfordern.

Sorgfältige Druckkontrolle

Der letzte Teil des Puzzles ist die Kontrolle des Anpressdrucks. Wir wenden nie den vollen Druck auf einmal an. Stattdessen verwenden wir einen schrittweisen, mehrstufigen Ansatz.

Dadurch kann das Material in die Rändelzähne fließen, ohne überarbeitet zu werden. Moderne CNC-Steuerungen sind hierfür hervorragend geeignet und ermöglichen präzise, wiederholbare Druckeinstellungen für jeden Durchgang.

| Schritt | Aktion | Zweck |

|---|---|---|

| 1. Einrichtung | Stützdorn einsetzen | Innere Steifigkeit gewährleisten |

| 2. Werkzeugbau | Verwenden Sie ein scherenartiges Werkzeug | Rändelkräfte ausgleichen |

| 3. Erster Durchgang | Sehr leichten Druck ausüben | Erstellen Sie das Muster |

| 4. Nachfolgende Pässe | Druck allmählich erhöhen | Die Rändelungen sanft vertiefen |

| 5. Inspektion | Prüfung auf Verzerrung | Sicherstellung der Integrität der Teile |

Das erfolgreiche Rändeln empfindlicher Teile hängt von der Vermeidung von Verformungen ab. Zu den wichtigsten Methoden gehören der Einsatz von Scherenwerkzeugen zum Ausgleich der Kräfte, interne Dorne zur Unterstützung und ein sorgfältig kontrollierter Druck. Diese Techniken sind entscheidend, um die strukturelle Integrität des Teils zu erhalten und qualitativ hochwertige Ergebnisse zu erzielen.

Wie würden Sie ein Rändelmuster für die Integration medizinischer Implantate entwerfen?

Bei der Entwicklung medizinischer Implantate kommt es auf die Oberfläche an. Es geht nicht nur um mechanischen Halt. Es geht darum, den Körper zu ermutigen, das Gerät zu akzeptieren und mit ihm zu verschmelzen.

Wir müssen die Grundsätze der Biokompatibilität und Osseointegration anwenden. Das richtige Rändelungsmuster schafft ein Gerüst. Dieses Gerüst fördert das Knochenwachstum und sichert das Gerät dauerhaft.

Wichtige Gestaltungsprinzipien

| Grundsatz | Design-Ziel | Rändel-Merkmal |

|---|---|---|

| Biokompatibilität | Unerwünschten Reaktionen vorbeugen | Materialauswahl, saubere Oberfläche |

| Osseointegration | Förderung des Knochenwachstums | Kontrollierte Oberflächenrauhigkeit |

Technische Oberflächen für zelluläre Reaktionen

Die Oberflächenstruktur eines Implantats sendet Signale an die Zellen des Körpers. Unser Ziel ist es, eine einladende Umgebung zu schaffen. Wir wollen die knochenbildenden Zellen, die so genannten Osteoblasten15um sich auf der Implantatoberfläche festzusetzen, zu wachsen und sich zu vermehren.

Optimierung der Oberflächenrauhigkeit

Eine zu glatte Oberfläche bietet nicht genügend Halt für die Zellen. Eine zu raue Oberfläche hingegen kann sie beschädigen. Es ist ein empfindliches Gleichgewicht. Unserer Erfahrung nach bietet ein kontrollierter, spezifischer Bereich der Oberflächenrauhigkeit die beste Grundlage für die Zelladhäsion und -proliferation.

Die Rolle der Geometrie

Auch die Geometrie der Rändelmuster ist entscheidend. Merkmale wie Mikrorillen und Vertiefungen bieten geschützte Bereiche. In diesen Bereichen kann neuer Knochen in das Implantat einwachsen, wodurch eine starke mechanische Verriegelung entsteht. Diese Verriegelung ist der Schlüssel zu langfristiger Stabilität und verhindert, dass sich das Implantat mit der Zeit lockert.

| Rändel-Merkmal | Biologische Auswirkungen |

|---|---|

| Mikrolöcher und Poren | Vergrößerung der Oberfläche für die Zellanhaftung. |

| Scharfe Ecken | Sie sollten vermieden werden; sie können Stress verursachen und die Zellen schädigen. |

| Verriegelungskanäle | Bieten Sie dem Knochen Wege zum Einwachsen. |

Die Gestaltung eines Rändelmusters für ein medizinisches Implantat ist eine biologische Herausforderung. Die Oberfläche muss präzise gestaltet werden, um die Osseointegration zu fördern. Dadurch wird sichergestellt, dass das Implantat ein stabiler, integrierter Teil des Körpers wird, um das beste Ergebnis für den Patienten zu erzielen.

Wie kann die Rändelung als primäres Element im Luxusdesign eingesetzt werden?

Die Rändelung ist mehr als nur ein Griff. Bei Luxusgütern wird sie zu einer zentralen Ästhetik. Dieses Detail verwandelt gewöhnliche Gegenstände in hochwertige Erlebnisse.

Sie vermittelt Qualität durch Berührung und Anblick. Schauen wir uns an, wie dies bei verschiedenen Produkten funktioniert. Die richtigen Rändelmuster können die Identität einer Marke definieren.

| Produktkategorie | Funktionale Rolle | Ästhetischer Beitrag |

|---|---|---|

| Uhren | Griff an Krone/Lünette | Signale Mechanische Präzision |

| Schreibgeräte | Sicherer Grip | Verleiht Gewicht und taktilen Reichtum |

| Audio-Ausrüstung | Einstellung des Knopfes | Suggeriert Pro-Grade-Dauerhaftigkeit |

Diese Textur ist ein Zeichen für hervorragende Handwerkskunst. Sie zeugt von Qualität, bevor das Produkt überhaupt benutzt wird.

Die Signatur des Uhrmachers

Bei einer Luxusuhr ist die gerändelte Krone eine Ikone. Sie ist der wichtigste Punkt der Interaktion. Die klare, präzise Textur vermittelt die Qualität des Mechanismus im Inneren. Es ist ein kleines Detail, das Bände über das Erbe und die Technik spricht.

Bei früheren Projekten bei PTSMAKE haben wir ähnliche Merkmale bearbeitet. Um dieses perfekte, gleichmäßige Muster zu erreichen, ist immense Präzision erforderlich. Dieses Detail hebt den gesamten Zeitmesser von einem einfachen Accessoire zu einem Kunstwerk.

Der Begleiter des Schriftstellers

Hochwertige Kugelschreiber haben oft Rändelungen am Griffstück. Dies verleiht ihm ein beruhigendes Gewicht und Gleichgewicht. Durch die Textur fühlt sich der Schreibvorgang bewusster und bedeutsamer an. Das taktile Gefühl verbessert den Gesamteindruck haptisches Feedback16.

Diese Verbindung verwandelt ein einfaches Werkzeug in einen wertvollen persönlichen Gegenstand. Es ist ein subtiler Hinweis, der ein durchdachtes Design und hochwertige Materialien signalisiert und das Benutzererlebnis viel angenehmer macht.

Die Schnittstelle für Audiophile

Betrachten Sie ein hochwertiges Audiogerät. Die Lautstärke- und Abstimmknöpfe weisen häufig eine deutliche Rändelung auf. Dieses Design ist oft von professionellen Studiogeräten inspiriert und steht für überlegene Leistung und Haltbarkeit. Sie bieten ein angenehmes, kontrolliertes Gefühl bei jeder Einstellung.

| Fallstudie | Primäre gerändelte Komponente | Kernbotschaft des Designs |

|---|---|---|

| Luxusuhr | Krone und Lünette | Präzision und Erbe |

| Exekutivfederhalter | Abschnitt Grip | Qualität und Dauerhaftigkeit |

| Hi-Fi Audio | Steuerknöpfe | Professionell & Zuverlässig |

Diese Fallstudien zeigen, wie die Rändelung über die Funktion hinausgeht. Sie wird zu einem charakteristischen Detail, das die Premium-Identität eines Produkts definiert. Sie verbessert das Benutzererlebnis, indem sie sowohl das Auge als auch den Tastsinn anspricht und Qualität auf eindrucksvolle, nonverbale Weise vermittelt.

Wie kann das Rändeln in additive Fertigungsverfahren integriert werden?

Die additive Fertigung (AM) verändert die Art und Weise, wie wir über das Rändeln denken, völlig. Es handelt sich nicht mehr um einen separaten, sekundären Schritt. Stattdessen wird die Textur direkt im 3D-Modell entworfen.

Diese Integration eröffnet uns eine unglaubliche Gestaltungsfreiheit. Wir sind nicht mehr durch die physikalischen Zwänge der Schneidwerkzeuge eingeschränkt.

Von der Begrenzung zur Phantasie

Traditionelle Verfahren beschränken Rändelungen auf einfache Oberflächen. Mit der additiven Fertigung können wir jedoch komplexe Rändelmuster auf fast jede denkbare Form aufbringen.

Dieses Direktdruckverfahren spart Zeit und macht Prozessschritte überflüssig.

| Aspekt | Traditionelle Rändelung | AM-integrierte Rändelung |

|---|---|---|

| Prozess | Sekundär, nach der Bearbeitung | Integriert, ein Schritt |

| Geometrie | Einfache, äußere Oberflächen | Komplexe, innere Oberflächen |

| Komplexität | Begrenzte Muster | Nahezu unbegrenzte Gestaltungsmöglichkeiten |

Neue funktionale Möglichkeiten

Stellen Sie sich eine Rändelung im Inneren eines Rohrs vor, um das Mischen der Flüssigkeiten zu verbessern. Oder ein Griffmuster, das perfekt an einen ergonomischen, gebogenen Griff angepasst ist. Diese Designs waren früher unmöglich. Jetzt sind sie realisierbar.

Entwerfen für beispiellose Komplexität

Mit AM sind die Gestaltungsmöglichkeiten für Rändelmuster nahezu unbegrenzt. Sie wählen nicht aus einem Standardkatalog. Sie erstellen ein einzigartiges Merkmal, das genau auf die Bedürfnisse Ihres Teils zugeschnitten ist.

Das bedeutet, dass wir über einfache Rauten oder gerade Rändelungen hinausgehen können. Wir können Texturen entwerfen, die ganz bestimmte Funktionen erfüllen.

Erweiterte Rändelmuster

Ziehen Sie einen Griff in Betracht, bei dem die Rändelung in bestimmten Bereichen dichter ist, um die Kontrolle zu verbessern. Oder eine Oberfläche mit einem Muster, das den Luftwiderstand verringert. Dieses Maß an Individualisierung ist einzigartig bei additiven Verfahren.

Bei früheren Projekten mit Kunden haben wir die Grundsätze der generative Gestaltung17 um diese hoch optimierten Texturen zu entwickeln. Die Software hilft bei der Erstellung von Mustern, die sowohl funktional als auch leicht sind.

Mit diesem Ansatz können wir Texturen für bestimmte Anwendungen maßschneidern und die Leistung auf eine Weise verbessern, die mit herkömmlichen Methoden nicht erreicht werden kann.

| AM Rändeltechnik | Hauptnutzen | Beispielanwendung |

|---|---|---|

| Konforme Rändelung | Passt sich komplexen Kurven perfekt an | Ergonomische Griffe an Spezialwerkzeugen |

| Rändelung mit variabler Dichte | Optimiert die Textur auf einer Oberfläche | Reibungsarme Zonen auf den Bedienknöpfen |

| Interne Rändelung | Verleiht den Innenflächen Textur | Statische Mischer in Flüssigkeitsleitungen |

| Biomimetische Texturen | Ahmt natürliche Muster nach | Widerstandsarme Oberflächen für Luft- und Raumfahrtteile |

Eine neue Denkweise für Ingenieure

Dieser Wandel erfordert eine neue Denkweise. Ingenieure können jetzt optimale Leistungen entwerfen, ohne durch Fertigungsbeschränkungen eingeschränkt zu sein. Es verschmilzt Textur und Struktur zu einem nahtlosen Element.

Die additive Fertigung eröffnet neue Möglichkeiten für das Rändeln. Sie ermöglicht die direkte Integration komplexer Muster auf nahezu jeder Oberfläche und verwandelt eine einfache Textur in ein hochentwickeltes Merkmal, das sowohl die Funktion als auch die Leistung verbessert.

Wann ist das Rändeln kostengünstiger als andere Techniken zur Verbesserung der Griffigkeit?

Bei der Wahl eines Griffs geht es um mehr als nur um das Gefühl. Es ist eine wichtige Budgetentscheidung. Die Rändelung ist eine klassische Wahl, aber ist sie immer die billigste?

Wir müssen sie mit anderen Methoden vergleichen. Dazu gehören das Umspritzen, die Beschichtung, das Sandstrahlen und das Lasergravieren.

Jede hat ihre eigenen Kosten und Vorteile. Die richtige Wahl hängt von Ihrem Produktionsvolumen und Ihren Designzielen ab. Verschiedene Rändelmuster beeinflussen auch die endgültigen Kosten und die Funktion. Schauen wir uns die wirtschaftlichen Aspekte an.

Eine echte Kostenanalyse geht über den Preis pro Stück hinaus. Sie müssen auch die Werkzeuge, die Einrichtung und das Produktionsvolumen berücksichtigen. Bei früheren Projekten haben wir von PTSMAKE unseren Kunden bei dieser Entscheidung geholfen.

Beim Rändeln wird das Werkzeug oft nur einmal eingerichtet. Das macht es für große Produktionsläufe sehr effizient. Die Kosten pro Stück werden mit steigendem Volumen sehr niedrig.

Andere Methoden haben andere Kostenstrukturen. Umspritzen18 erfordert eine zweite, komplexere Form. Dies erhöht die anfänglichen Werkzeugkosten erheblich. Es können jedoch einzigartige, hochwertige Griffe geschaffen werden, die harte und weiche Materialien kombinieren.

Beschichtungen und Sandstrahlen haben geringere Rüstkosten. Das macht sie für kleinere Chargen attraktiv. Allerdings sinken die Kosten pro Stück nicht so stark mit dem Volumen. Das Laserätzen bietet Präzision, kann aber langsamer sein, was sich bei sehr großen Auflagen auf die Kosten auswirkt.

Hier ist ein vereinfachter Kosten-Nutzen-Vergleich, der auf unseren Erfahrungen beruht:

| Technik | Kosten für die Erstausstattung mit Werkzeugen | Kosten pro Einheit (hohes Volumen) | Dauerhaftigkeit | Am besten für Volumen |

|---|---|---|---|---|

| Rändeln | Mittel | Sehr niedrig | Ausgezeichnet | Hoch |

| Umspritzen | Hoch | Mittel | Sehr gut | Mittel-Hoch |

| Beschichtungen | Niedrig | Niedrig bis mittel | Variiert | Niedrig bis mittel |

| Sandstrahlen | Sehr niedrig | Niedrig | Gut | Alle Bände |

| Lasergravur | Hoch (Maschine) | Niedrig | Ausgezeichnet | Niedrig-Hoch |

Diese Tabelle hilft Ihnen bei der Entscheidungsfindung. Die kosteneffizienteste Lösung hängt von den spezifischen Anforderungen und dem Umfang Ihres Projekts ab.

Zusammenfassend lässt sich sagen, dass das Rändeln oft die kosteneffizienteste Wahl für Metallteile in großen Stückzahlen ist. Bei geringeren Stückzahlen oder anderen Werkstoffen können Alternativen wie Sandstrahlen oder Beschichtungen im Vorfeld günstiger sein. Ihr Produktionsumfang ist der entscheidende Faktor.

Wie sieht die zukünftige Entwicklung der Rändeltechnik und der Rändelmuster aus?

Die Rändelung entwickelt sich weit über einen einfachen Griff hinaus. Wir treten in eine Ära der intelligenten Oberflächen ein. Technologien wie Lasertexturierung und fortschrittliche Algorithmen verändern alles.

Diese Methoden erzeugen hochfunktionale Rändelmuster. Sie bieten viel mehr als nur einen besseren Griff. Die Präzision ist auf einem völlig neuen Niveau.

| Merkmal | Traditionelle Rändelung | Zukunft Rändeln |

|---|---|---|

| Methode | Mechanische Verformung | Laser, Additive Mfg. |

| Präzision | Makroebene | Mikro-/Nanoebene |

| Funktion | Grip, Ästhetik | Grip, Fluidik, Optik |

| Gestaltung | Geometrisch | Algorithmus-generiert |

Dieser Wandel eröffnet erstaunliche neue Anwendungen für die Industrie.

Lassen Sie uns diese Zukunftstrends näher betrachten. Die Möglichkeiten für die Fertigung sind wirklich aufregend.

Lasergestützte Texturierung

Laser bieten eine unglaubliche Präzision. Wir können jetzt Mikrotexturen auf einer Oberfläche erzeugen. Das dient nicht nur dem Aussehen. Diese winzigen Muster können Reibung verhindern oder Wasser abweisen.

Bei Projekten von PTSMAKE haben wir gesehen, wie sich die Oberflächenbeschaffenheit auf die Leistung auswirkt. Mit der Lasertexturierung wird diese Kontrolle auf mikroskopische Ebene verlagert, was Türen für fortschrittliche Anwendungen in der Medizin und der Luft- und Raumfahrt öffnet.

Computer-generierte Muster

Stellen Sie sich Rändelmuster vor, die von einem Computer entworfen wurden. Sie sind nicht durch traditionelle Werkzeugwege oder menschliche Kreativität begrenzt.

Verwendung von Generative Gestaltung19Die Software kann Muster erstellen, die für eine bestimmte Aufgabe optimiert sind. Das kann eine bessere Wärmeableitung an einem elektronischen Bauteil oder ein verbesserter Luftstrom an einer Komponente sein. Das Ergebnis ist ein Muster, das sowohl einzigartig als auch hocheffektiv ist.

Neue funktionelle Anwendungen

Die eigentliche Neuerung ist die Kombination dieser Technologien mit intelligenten Materialien. Stellen Sie sich eine Oberfläche vor, die ihre Beschaffenheit je nach Temperatur oder Druck verändert.

Hier sind einige mögliche Anwendungen, die wir mit Kunden diskutieren.

| Technologie | Mögliche Anwendung | Nutzen für die Industrie |

|---|---|---|

| Laser-Texturierung | Biokompatible medizinische Implantate | Verbesserte Patientenergebnisse |

| Generative Patterns | Aerodynamische Oberflächen | Erhöhte Kraftstoffeffizienz |

| Intelligente Materialien | Adaptive-Grip Werkzeuggriffe | Verbesserte Sicherheit und Ergonomie |

Diese Entwicklung macht die Rändelung von einem einfachen Merkmal zu einer zentralen technischen Komponente. Sie verleiht dem Endprodukt einen erheblichen funktionalen Mehrwert.

Die Zukunft der Rändeltechnik geht in Richtung Präzision und Funktion. Mit fortschrittlichen Methoden wie Lasertexturierung und computergenerierten Mustern werden Oberflächen mit völlig neuen Möglichkeiten geschaffen. Diese gehen weit über die traditionelle mechanische Griffverbesserung hinaus.

Entriegeln Sie Präzisionsrändel-Lösungen mit PTSMAKE Expertise

Sind Sie bereit, Ihr nächstes Projekt mit fachmännisch ausgearbeiteten Rändelmustern aufzuwerten? Kontaktieren Sie PTSMAKE jetzt für ein schnelles, unverbindliches Angebot. Unser Team bietet hochpräzise CNC-Bearbeitung und Spritzguss für alle Branchen - und stellt sicher, dass Ihre individuellen Anforderungen und Qualitätserwartungen erfüllt werden, vom Prototyp bis zur Produktion!

Entdecken Sie, wie diese Norm dazu beiträgt, eine einheitliche Rändelung über verschiedene Werkzeuge und Maschinen hinweg zu erreichen. ↩

Erfahren Sie, wie dieser Schlüsselparameter die Rändelabstände definiert und die Kompatibilität der Werkzeuge für die Präzisionsfertigung sicherstellt. ↩

Erfahren Sie, wie sich diese Eigenschaft auf die Haltbarkeit und Leistung Ihrer gerändelten Komponenten auswirkt. ↩

Entdecken Sie, wie unser Tastsinn die Wahrnehmung von Qualität und Wert eines Objekts beeinflusst. ↩

Erfahren Sie, wie sich der Materialfluss beim Rändeln auf die Festigkeit des Teils und die endgültigen Abmessungen auswirkt. ↩

Erfahren Sie, wie Oberflächeneigenschaften das Flüssigkeitsverhalten in mikrotechnischen Anwendungen beeinflussen. ↩

Erfahren Sie, wie sich die Metalleigenschaften beim Rändeln verändern und die Endqualität beeinflussen. ↩

Erfahren Sie, wie sich diese Materialeigenschaft auf Ihren Bearbeitungsprozess und die Qualität des Endprodukts auswirken kann. ↩

Erfahren Sie, wie Oberflächenbeschaffenheiten Reibung, Verschleiß und Schmierung in mechanischen Systemen beeinflussen. ↩

Erfahren Sie mehr über die Vermeidung von Werkzeugkollisionen in komplexen CNC-Bearbeitungsaufbauten. ↩

Erfahren Sie, wie richtungsabhängige Eigenschaften für moderne Anwendungen entwickelt werden können. ↩

Lesen Sie einen detaillierten Leitfaden darüber, wie sich diese Kennzahl auf die Qualität des Endprodukts auswirkt. ↩

Erfahren Sie, wie präzise Messtechniken dafür sorgen, dass Ihre maßgeschneiderten Muster den genauen Spezifikationen entsprechen. ↩

Verstehen Sie die wichtigsten Unterschiede zwischen elastischer und plastischer Verformung und wie sich diese auf die endgültige Integrität Ihres Teils auswirken. ↩

Entdecken Sie, wie diese spezialisierten Zellen neuen Knochen aufbauen, was für eine erfolgreiche Implantatintegration von grundlegender Bedeutung ist. ↩

Erforschen Sie, wie taktile Empfindungen die Wahrnehmung von Produktqualität und -wert durch den Benutzer direkt beeinflussen können. ↩

Erfahren Sie, wie diese Konstruktionsmethodik dazu beitragen kann, optimierte, leistungsstarke Teile für Ihre speziellen Anforderungen zu entwickeln. ↩

Erfahren Sie mehr über dieses zweistufige Verfahren zur Herstellung integrierter Komponenten aus mehreren Werkstoffen. ↩

Erfahren Sie, wie dieser KI-gesteuerte Prozess optimale Designs schafft, die für Menschen oft nicht denkbar sind. ↩