Fertigungsingenieure stehen vor einer ständigen Herausforderung: Sie müssen konsistente, hochwertige eloxierte Aluminiumteile herstellen, die den genauen Spezifikationen entsprechen. Viele haben mit Defekten, Farbabweichungen und Leistungsproblemen zu kämpfen, weil ihnen ein tiefes Verständnis der zugrunde liegenden elektrochemischen Prozesse fehlt.

Eloxieren ist ein kontrollierter elektrochemischer Prozess, bei dem die Aluminiumoberfläche durch elektrolytische Oxidation in Aluminiumoxid umgewandelt wird, wodurch eine schützende und dekorative Beschichtung entsteht, die aus dem Grundmetall selbst herauswächst und nicht darauf aufgetragen wird.

Dieser Leitfaden deckt alles ab, von grundlegenden elektrochemischen Prinzipien bis hin zu fortgeschrittenen Techniken zur Fehlersuche. Sie erfahren, wie die verschiedenen Aluminiumlegierungen auf das Eloxieren reagieren, lernen die Unterschiede zwischen den Verfahren Typ I, II und III kennen und entdecken praktische Lösungen für häufige Qualitätsprobleme, die Ihnen Zeit und kostspielige Nacharbeit ersparen können.

Was ist das zentrale elektrochemische Prinzip des Eloxierens?

Für viele Menschen ist Eloxieren nur eine weitere Oberflächenbeschichtung. Aber es ist ein viel grundlegenderer Prozess. Es handelt sich um eine kontrollierte elektrochemische Reaktion. Wir tragen nicht einfach nur eine Farbschicht auf, sondern lassen auf intelligente Weise eine neue Oberfläche direkt aus dem Aluminiumteil selbst entstehen. Das ist der Schlüssel zu seiner Stärke.

Die Grundeinstellung

Um dies zu verstehen, müssen Sie die vier Hauptakteure in diesem Prozess kennen. Jeder von ihnen spielt eine entscheidende Rolle bei der Umwandlung. Der Aufbau ist einfach, aber die Reaktion ist komplex.

| Komponente | Rolle beim Eloxieren |

|---|---|

| Anode (Das Teil) | Das Aluminiumwerkstück, das die positive Elektrode darstellt. |

| Kathode | Die negative Elektrode, die zur Schließung des Stromkreises verwendet wird. |

| Elektrolyt | Eine saure Lösung, die den elektrischen Strom transportiert. |

| DC-Stromquelle | Der Motor, der die gesamte Reaktion antreibt. |

Auf diese Weise entsteht ein leistungsfähiger Kreislauf, der die Umwandlung des Aluminiums in Gang setzt.

Die elektrochemische Umwandlung wird enthüllt

Wenn wir Gleichstrom (DC) anlegen, beginnt der Prozess. Das Aluminiumteil, das als Anode (positive Elektrode) fungiert, wird in eine saure Lösung getaucht. Elektrolyt1. Der durch diesen Stromkreis fließende Strom erzwingt eine sehr kontrollierte Oxidation, die die Oberfläche in Aluminiumoxid verwandelt. Das ist kein Rost, sondern eine präzise, kristalline Struktur.

Die ionische Bewegung

Dies ist kein passiver Prozess. Der elektrische Strom setzt Ionen in Bewegung. Negativ geladene Sauerstoff-Ionen aus dem Elektrolyt werden zur positiv geladenen Aluminiumoberfläche gezogen.

Gleichzeitig werden positiv geladene Aluminiumionen aus dem Werkstück von der Oberfläche nach außen gezogen. Wo diese beiden Arten von Ionen aufeinandertreffen, reagieren sie. Bei dieser Reaktion bildet sich Aluminiumoxid (Al₂O₃), genau die Substanz, die einer eloxierten Oberfläche ihre unglaubliche Haltbarkeit und Korrosionsbeständigkeit verleiht.

Die Schicht wächst sowohl in das Substrat hinein als auch aus ihm heraus. Da sie aus dem Grundmaterial gewachsen ist, ist sie vollständig mit dem Aluminiumteil verbunden. Deshalb kann sie nicht abplatzen oder abblättern wie Farbe.

Eloxieren vs. Oberflächenbeschichtung

Es ist hilfreich zu sehen, wie sich dies von herkömmlichen Beschichtungen unterscheidet. Bei unseren Projekten bei PTSMAKE entscheiden wir uns für die Eloxierung, wenn die Integrität der Komponenten von größter Bedeutung ist.

| Merkmal | Eloxieren | Lackierung / Beschichtung |

|---|---|---|

| Bindung | Vollständig mit dem Metall integriert | Sitzt oben auf der Oberfläche |

| Prozess | Elektrochemische Umwandlung | Einfache Materialablagerung |

| Dauerhaftigkeit | Extrem hoch; widersteht Absplitterungen | Kann abplatzen, sich ablösen oder abblättern |

| Ergebnis | Eine neue, härtere Oberfläche | Eine zusätzliche Oberflächenschicht |

Diese Unterscheidung ist für jeden Ingenieur oder Designer von entscheidender Bedeutung.

Eloxieren ist ein elektrochemisches Verfahren. Es verwandelt die Oberfläche eines Aluminiumteils in eine dauerhafte, korrosionsbeständige Aluminiumoxidschicht. Diese integrierte Schicht bietet im Vergleich zu Beschichtungen, die einfach auf der Oberfläche sitzen, eine überlegene Leistung.

Warum werden bestimmte Aluminiumlegierungen für die Eloxierung ausgewählt?

Der Erfolg des Eloxierens hängt stark von der Aluminiumlegierung selbst ab. Stellen Sie sich das wie das Backen eines Kuchens vor. Die Zutaten, die Sie verwenden, verändern das Endergebnis vollständig.

Das Gleiche gilt für Aluminium. Die spezifischen Elemente, die ihm beigemischt werden, wie Magnesium oder Silizium, wirken sich direkt auf die Eloxaloberfläche aus.

Der Einfluss von Legierungselementen

Jedes Legierungselement reagiert während des Eloxiervorgangs anders. Einige tragen zu einer perfekten Oberfläche bei, während andere große Probleme verursachen können. Es ist wichtig, diese Auswirkungen zu verstehen, bevor Sie ein Material für Ihr Projekt auswählen.

Schlüsselelemente und ihre Auswirkungen

Magnesium (Mg) trägt zu einer klaren und glänzenden Oberfläche bei. Silizium (Si) hingegen führt oft zu einem dunkelgrauen, ungleichmäßigen Aussehen. Kupfer (Cu) kann die endgültige Korrosionsbeständigkeit verringern.

| Legierungselement | Auswirkung auf die Eloxierung | Typisches Finish |

|---|---|---|

| Magnesium (Mg) | Ausgezeichnet | Hell, klar |

| Silizium (Si) | Schlecht | Dunkel, Grau |

| Kupfer (Cu) | Angemessen, aber komplex | Gelblicher Farbton |

Ein praktischer Vergleich von eloxierten Legierungen

Vergleichen wir, wie verschiedene gängige Legierungen abschneiden. Die Wahl der richtigen Legierung von Anfang an ist ein wichtiger Schritt, auf den wir uns bei PTSMAKE konzentrieren. Er spart Zeit und verhindert kostspielige Fehler im Nachhinein. Die falsche Wahl kann die ästhetischen und funktionalen Ziele eines Teils zunichte machen.

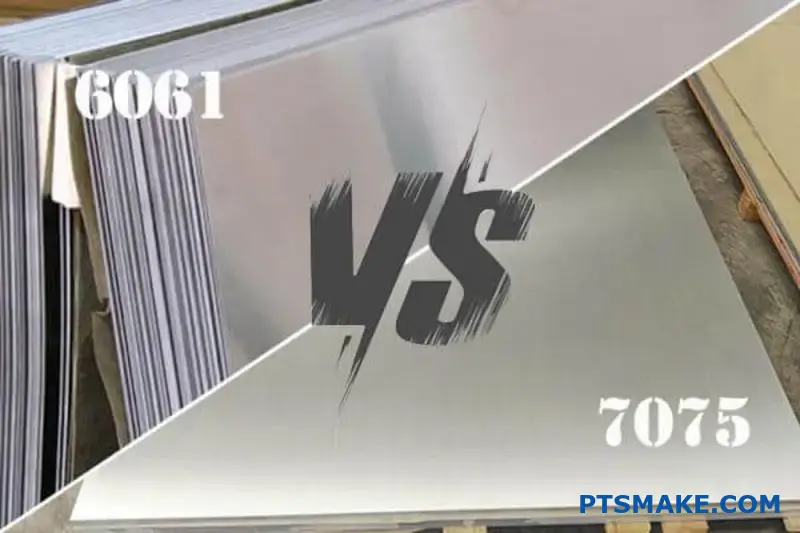

6061 Legierung: Die vielseitige Wahl

6061 ist nicht ohne Grund ein Arbeitspferd. Es enthält Magnesium und Silizium, wodurch es eine starke, gleichmäßige und klare Eloxalschicht bilden kann. Dies macht es zu einem ausgezeichneten Kandidaten für die Einfärbung in verschiedenen Farben. Es liefert durchweg hervorragende kosmetische und schützende Ergebnisse.

7075-Legierung: Hohe Festigkeit, hohe Herausforderung

7075 ist für seine unglaubliche Festigkeit bekannt, aber sein hoher Zink- und Kupfergehalt erschwert das Eloxieren. Diese Elemente können zu Unregelmäßigkeiten in der Oxidschicht führen. Dies führt oft zu einer dünneren Schicht mit einem natürlichen gelblichen oder bräunlichen Farbton. Das Vorhandensein von intermetallische Verbindungen2 macht es schwierig, eine gleichmäßige, dekorative Oberfläche zu erzielen.

A380-Gusslegierung: Die Siliziumfrage

Gusslegierungen wie A380 stellen die größte Herausforderung dar. Sie enthalten einen hohen Anteil an Silizium, über 8%. Dieses Silizium lässt sich nicht anodisieren. Es hinterlässt eine dunkle, oft fleckige graue Oberfläche, die für die meisten kosmetischen Anwendungen ungeeignet ist.

| Legierung | Wesentliche Elemente | Eloxierte Farbe (Natur) | Einheitlichkeit | Schützende Qualität |

|---|---|---|---|---|

| 6061 | Magnesium, Silizium | Klar | Ausgezeichnet | Ausgezeichnet |

| 7075 | Zink, Kupfer | Gelblich/Bräunlich | Messe | Gut |

| A380 | Silizium, Kupfer | Dunkelgrau, gesprenkelt | Schlecht | Messe |

Die Legierungselemente sind der entscheidende Faktor für den Erfolg des Eloxierens. Eine Legierung wie 6061 bietet eine schöne, gleichmäßige Oberfläche. Im Gegensatz dazu stellen siliziumreiche Gusslegierungen oder kupferreiche Legierungen wie 7075 eine große Herausforderung dar, wenn es darum geht, ein hochwertiges kosmetisches Aussehen und einen gleichmäßigen Schutz zu erzielen.

Was sind neben dem Aussehen die primären funktionalen Ziele des Eloxierens?

Eine schöne Oberfläche ist zwar wichtig, aber der wahre Wert des Eloxierens liegt in seinen funktionellen Verbesserungen. Dieses Verfahren verwandelt eine einfache Aluminiumoberfläche in eine Hochleistungsbarriere. Es geht darum, einen echten technischen Mehrwert zu schaffen.

Wir konzentrieren uns auf drei Hauptziele für die Teile unserer Kunden. Diese Upgrades sind entscheidend für Leistung und Langlebigkeit.

Hervorragende Korrosionsbeständigkeit

Beim Eloxieren entsteht eine stabile Oxidschicht. Diese Schicht ist viel dicker als die natürliche Schicht und schützt das Metall vor Feuchtigkeit und Chemikalien.

Erhöhte Härte

Die Eloxalschicht ist unglaublich hart und erreicht oft die Härte von Diamant. Dadurch wird die Verschleißfestigkeit erheblich verbessert.

Elektrische Isolierung

Im Gegensatz zu rohem Aluminium ist die eloxierte Oberfläche nicht elektrisch leitend. Dies ist eine wichtige Eigenschaft für viele elektronische Anwendungen.

| Merkmal | Roh-Aluminium | Eloxiertes Aluminium |

|---|---|---|

| Korrosion | Schlecht | Ausgezeichnet |

| Härte | Weich | Sehr schwer |

| Isolierung | Leitfähig | Isoliermaterial |

Bei PTSMAKE beraten wir unsere Kunden bei der Auswahl der richtigen Eloxalart auf der Grundlage ihrer spezifischen funktionalen Anforderungen. Es ist keine Einheitslösung, die für alle gilt. Die Umgebung, in der das Teil verwendet werden soll, ist der wichtigste Faktor.

Real-World Engineering Anwendungen

Korrosionsbeständigkeit im Kampf gegen die Elemente

Für Teile, die rauen Bedingungen ausgesetzt sind, ist Korrosionsbeständigkeit nicht verhandelbar. Denken Sie an Komponenten, die in Meeresumgebungen eingesetzt werden. Wir haben an Teilen für die Unterwasserrobotik gearbeitet, die ständig Salzwasser ausgesetzt sind. Standard-Aluminium würde schnell versagen. Die Eloxierung bietet einen robusten Schutzschild, der eine Beschädigung verhindert und sicherstellt, dass das Gerät während seiner gesamten Lebensdauer zuverlässig funktioniert. Ein einfacher Schritt, der kostspielige zukünftige Reparaturen erspart.

Verbesserte Haltbarkeit durch Oberflächenhärte

In Maschinen sind die Teile oft Reibung und Abrieb ausgesetzt. Hartcoat-Eloxieren (Typ III) ist hier die Lösung. Es erzeugt eine extrem widerstandsfähige Oberfläche, ideal für Bauteile wie Kolben, Zahnräder oder Gleitmechanismen. Dieses Verfahren verlängert die Lebensdauer des Teils erheblich. Es reduziert den Wartungsbedarf und gewährleistet eine gleichbleibende Leistung. Die harte Schicht schützt den weicheren Aluminiumkern vor mechanischer Beanspruchung.

Sicherheit durch elektrische Isolierung

Viele elektronische Geräte verwenden Aluminium wegen seiner hervorragenden Wärmeableitung. Seine Leitfähigkeit kann jedoch ein Problem darstellen. Durch Eloxieren wird eine elektrisch isolierende Schicht erzeugt. Diese verhindert Kurzschlüsse zwischen empfindlichen Bauteilen und dem Gehäuse. Wir verwenden dies häufig bei Kühlkörpern und Gehäusen. Diese Eigenschaft gewährleistet, dass das Endprodukt sowohl sicher als auch zuverlässig ist, denn sie verbessert die Durchschlagsfestigkeit3 der Oberfläche.

Eloxieren ist ein wichtiges Verfahren zur Herstellung funktioneller, leistungsstarker Teile. Es verbessert die Korrosionsbeständigkeit, erhöht die Oberflächenhärte für bessere Abnutzung und sorgt für die notwendige elektrische Isolierung. Diese Vorteile sind in anspruchsvollen Industrien von entscheidender Bedeutung.

Was bedeutet der Begriff "Wurfkraft" in der Praxis?

Beim Eloxieren ist die "Streufähigkeit" ein entscheidendes Konzept. Er beschreibt die Fähigkeit des Verfahrens, eine gleichmäßige Oxidschicht auf allen Oberflächen eines Teils zu erzeugen.

Dies ist besonders wichtig bei komplexen Geometrien. Denken Sie an Teile mit tiefen Löchern, scharfen Innenecken oder engen Spalten. Eine gute Streufähigkeit sorgt dafür, dass diese schwer zugänglichen Bereiche genauso gut beschichtet werden wie die flachen, freiliegenden Oberflächen. Wenn das nicht der Fall ist, ergibt sich ein uneinheitliches Ergebnis und ein ungleichmäßiger Schutz.

Wichtige Einflussfaktoren

Die Wirksamkeit der Wurfkraft hängt von mehreren Variablen ab. Sie zu verstehen, ist der Schlüssel zum Erreichen eines guten Ziels.

| Faktor | Beschreibung |

|---|---|

| Elektrolyt Typ | Die verwendete chemische Lösung wirkt sich direkt auf den Ionenfluss aus. |

| Temperatur | Beeinflusst die Leitfähigkeit und die Reaktionsgeschwindigkeit des Prozesses. |

| Teil-Geometrie | Die Form des Teils selbst kann den Prozess unterstützen oder behindern. |

Ein tieferer Blick auf die Eloxal-Faktoren

Das Erzielen einer gleichmäßigen Eloxalschicht auf komplexen Teilen ist eine Herausforderung, der wir uns bei PTSMAKE häufig stellen. Der Erfolg hängt von der sorgfältigen Kontrolle der Prozessvariablen ab, die die Streukraft beeinflussen. Schauen wir uns die wichtigsten davon an.

Elektrolytzusammensetzung und -konzentration

Die Art der im Elektrolytbad verwendeten Säure ist ein entscheidender Faktor. So bietet das Chromsäureanodisieren in der Regel eine bessere Streuwirkung als das häufigere Schwefelsäureverfahren. Dies macht es zu einer bevorzugten Wahl für Teile mit sehr komplexen Formen, wie sie in der Luft- und Raumfahrt verwendet werden. Auch die Konzentration der Säure spielt eine Rolle. Eine niedrigere Konzentration kann manchmal die Streufähigkeit verbessern, indem sie die Leitfähigkeit der Lösung verändert.

Betriebstemperatur

Die Temperaturkontrolle ist nicht verhandelbar. Eine höhere Badtemperatur erhöht die Leitfähigkeit des Elektrolyten, was die Streufähigkeit verbessern kann. Allerdings wird dadurch auch die Auflösung der Oxidschicht beschleunigt. Dies schafft ein empfindliches Gleichgewicht. Unsere Tests haben ergeben, dass die optimale Temperatur für eine bestimmte Legierung und Teilegeometrie gefunden werden muss, um eine gleichmäßige Beschichtung ohne Beeinträchtigung der Integrität zu erzielen. Der Prozess kann auch beeinflusst werden durch die Faradayscher Käfig-Effekt4 wo vertiefte Bereiche vom elektrischen Strom abgeschirmt sind.

Teilegeometrie und Ablage

Das Design des Teils ist ein wichtiger Faktor.

- Scharfe Ecken: Der elektrische Strom konzentriert sich auf scharfe Außenecken, was zu dünneren Schichten in den Innenecken führt.

- Tiefe Löcher: Es ist schwierig für den elektrischen Strom und den Elektrolyten, in tiefe, enge Löcher einzudringen.

Auch die Art und Weise, wie wir das Teil auf dem Gestell montieren, ist entscheidend. Durch eine strategische Anordnung der Gestelle wird sichergestellt, dass alle Oberflächen dem Elektrolyt und dem elektrischen Feld angemessen ausgesetzt sind, wodurch Unregelmäßigkeiten minimiert werden.

Kurz gesagt, die Streufähigkeit bestimmt, wie gleichmäßig ein Eloxalverfahren ein komplexes Teil beschichtet. Es handelt sich dabei nicht um eine einzelne Einstellung, sondern um das Ergebnis eines ausgewogenen Verhältnisses zwischen Elektrolyttyp, Temperatur und Teilegeometrie, um eine gleichmäßige, schützende Beschichtung auf jeder Oberfläche zu erzielen.

Wie unterscheidet sich das Eloxieren grundlegend vom Galvanisieren?

Der Kernunterschied ist einfach, aber tiefgreifend. Eloxieren ist ein Umwandlungsverfahren, während Galvanisieren ein additives Verfahren ist. Stellen Sie es sich so vor: Beim Eloxieren wächst eine Schutzschicht von das Metall selbst. Es verwandelt die bestehende Oberfläche.

Im Gegensatz dazu wird beim Galvanisieren eine völlig neue Schicht aus einem anderen Metall abgeschieden auf der Oberfläche. Dieser Unterschied ist entscheidend. Er verändert alles, von der Haftung bis zu den endgültigen Abmessungen.

Die wichtigsten Unterscheidungsmerkmale auf einen Blick

Der erste Schritt besteht darin, dieses Konzept "Wachstum vs. Addition" zu verstehen. Es diktiert, wie sich jede Oberfläche verhält.

| Merkmal | Eloxieren | Galvanik |

|---|---|---|

| Prozess-Typ | Konversionsbeschichtung | Additive Beschichtung |

| Bildung von Schichten | Wächst aus unedlem Metall | Ablagerungen auf unedlem Metall |

| Material | Oxid eines unedlen Metalls | Ein anderes Metall |

Diese Tabelle zeigt das grundlegende Prinzip der beiden Verfahren. Der eine transformiert, der andere deckt ab.

Die Wahl zwischen diesen beiden ist nicht nur eine Frage des Aussehens. Es ist eine kritische technische Entscheidung, die auf ersten Prinzipien beruht. Die Auswirkungen auf die Leistung der Teile sind erheblich. Bei PTSMAKE beraten wir unsere Kunden täglich bei dieser Entscheidung und stellen sicher, dass die Oberfläche perfekt auf die Anforderungen der Anwendung abgestimmt ist.

Auswirkungen auf die Eigenschaften der Teile

Schauen wir uns an, wie sich dieser grundlegende Unterschied auf die wichtigsten Teilemerkmale auswirkt. Die Methode der Schichtbildung hat direkten Einfluss auf die Leistung des Endprodukts und die endgültigen Abmessungen eines Teils. Dieses Thema besprechen wir häufig mit unseren Kunden in der Entwurfsphase.

Haftung und Dauerhaftigkeit

Da eine Eloxalschicht fest mit dem Grundmetall verbunden ist, haftet sie perfekt. Sie kann nicht abblättern oder abplatzen, weil sie Teil des Metalls ist. Substrat5 selbst. Dies macht das Eloxieren für Anwendungen mit hohem Verschleiß extrem haltbar.

Die Galvanotechnik beruht jedoch auf einer molekularen Bindung zwischen zwei verschiedenen Materialien. Moderne Techniken schaffen zwar starke Bindungen, aber es besteht immer die Gefahr der Delaminierung oder des Abplatzens unter Belastung, wenn die Oberflächenvorbereitung nicht einwandfrei ist.

Änderungen der Dimensionen

Hier kommt die Feinmechanik ins Spiel. Beim Eloxieren wächst die Schicht von der ursprünglichen Oberfläche sowohl nach innen als auch nach außen. Normalerweise dringt etwa 50% der Schichtdicke in das Metall ein, und 50% baut sich auf der Oberfläche auf.

Die Galvanik ist eine rein additive Beschichtung. Die gesamte Dicke der galvanischen Schicht wird zu den Abmessungen des Teils addiert. Bei Teilen mit engen Toleranzen ist dieser Unterschied ein wichtiger Faktor.

| Aspekt | Eloxieren Implikation | Galvanik Implikation |

|---|---|---|

| Haftung | Integriert in das Teil, wird nicht abblättern | Verlässt sich auf Haftung, kann delaminieren |

| Abmessungen | Wächst ein und aus (z. B. 50/50) | Rein additiv, erhöht die Größe |

| Grundmaterial | Muss ein geeignetes Metall sein (Al, Ti) | Kann auf viele Materialien angewendet werden |

Das Verständnis dieser Auswirkungen stellt sicher, dass das endgültige Teil alle Spezifikationen erfüllt - ein Kernprinzip unserer Arbeit bei PTSMAKE.

Beim Eloxieren wird die bestehende Oberfläche grundlegend verändert, so dass eine integrierte Schutzschicht entsteht. Beim Galvanisieren wird eine neue, separate Metallschicht aufgetragen. Dieser Unterschied wirkt sich direkt auf die Haftfestigkeit, die Maßtoleranzen und die Materialeigenschaften des fertigen Bauteils aus.

Was sind die wichtigsten Umweltaspekte von Eloxalabwässern?

Das Spülwasser aus dem Eloxalverfahren mag klar erscheinen, birgt aber erhebliche Umweltrisiken. Die beiden Hauptprobleme sind die gelösten Metalle und die extremen pH-Werte des Wassers. Diese Faktoren machen das Abwasser hochgiftig.

Wichtige Schadstoffe

Gelöstes Aluminium ist ein Hauptschadstoff, der aus den zu behandelnden Teilen stammt. Je nach dem spezifischen Eloxalverfahren können auch andere Schwermetalle wie Chrom enthalten sein. Diese Metalle sind schädlich für aquatische Ökosysteme.

Die pH-Herausforderung

Die Abwässer sind entweder stark sauer oder stark alkalisch. Wird es unbehandelt eingeleitet, kann sich der pH-Wert natürlicher Gewässer drastisch verändern, was zu unmittelbaren Schäden für Fische und Pflanzen führt.

| Schadstoff | Primäre Quelle | Umweltbedrohung |

|---|---|---|

| Gelöstes Aluminium | Ätzen von Teilen | Giftig für Fische und wirbellose Wassertiere |

| Andere Schwermetalle | Färbe-/Versiegelungsbäder | Kann sich in der Nahrungskette anreichern |

| Extreme Azidität/Alkalität | Prozessbäder | Zerstört aquatische Lebensräume |

Bei der Behandlung dieses Abwassers geht es nicht nur um die Einhaltung von Vorschriften, sondern um eine verantwortungsvolle Produktion. Meiner Erfahrung nach ist ein robustes Aufbereitungssystem für jeden seriösen Eloxalbetrieb unerlässlich. Dabei geht es vor allem darum, den pH-Wert zu neutralisieren und die gelösten Schwermetalle vor der Einleitung zu entfernen.

Der erste Schritt: pH-Neutralisierung

Der erste und wichtigste Schritt ist die Einstellung des pH-Werts. Wenn das Wasser sauer ist, fügen wir vorsichtig eine alkalische Lösung hinzu. Wenn es alkalisch ist, fügen wir eine Säure hinzu. Wir streben einen neutralen pH-Wert an, der normalerweise zwischen 6,0 und 9,0 liegt. Dieser Schritt ist von entscheidender Bedeutung, da er das Wasser auf eine wirksame Metallentfernung vorbereitet. Ein falscher pH-Wert kann dazu führen, dass die nächste Stufe überhaupt nicht funktioniert.

Der zweite Schritt: Metallabscheidung und -entfernung

Nachdem der pH-Wert korrigiert wurde, führen wir Chemikalien ein, die mit den gelösten Metallen reagieren. Durch diese Reaktion, die als Ausfällung bezeichnet wird, werden die unsichtbaren gelösten Metalle in feste, sichtbare Partikel umgewandelt.

Diese winzigen Partikel werden dann dazu angeregt, sich durch einen Prozess namens Flockung6. Diese größeren, schwereren Klumpen, oder "Flocken", lassen sich viel leichter vom Wasser trennen. Bei früheren Projekten bei PTSMAKE haben wir festgestellt, dass diese Methode sehr effektiv ist. Die Feststoffe werden dann durch Absetzbecken und Filtration entfernt, so dass sauberes Wasser zurückbleibt.

| Behandlung Stadium | Zielsetzung | Gemeinsame Methode |

|---|---|---|

| Entzerrung | Schaffung eines einheitlichen Abwassers | Mischen in einem großen Fäkalientank |

| pH-Neutralisierung | pH-Wert auf einen neutralen Bereich einstellen | Dosierung mit Säure oder Lauge |

| Gerinnung/Flockung | Verklumpen von Feststoffen zur einfachen Entfernung | Hinzufügen spezifischer Polymere |

| Klärung | Feststoffe vom Wasser abtrennen | Absetzbecken und Filtration |

Dieser zweigleisige Ansatz stellt sicher, dass das Wasser, das unsere Anlage verlässt, sicher für die Umwelt ist. Das ist eine Verpflichtung, die wir ernst nehmen.

Eloxalabwässer sind wegen der gelösten Metalle und der extremen pH-Werte gefährlich. Ein angemessenes Behandlungsverfahren ist entscheidend. Dazu gehört zunächst die Neutralisierung des pH-Werts, gefolgt von chemischer Fällung und Filtration, um die Metalle zu entfernen und die Einhaltung der Vorschriften zu gewährleisten und die Umwelt zu schützen.

Was unterscheidet die Eloxierung Typ II von Typ III (Hardcoat)?

Kommen wir gleich zur Sache. Die Wahl zwischen Typ II- und Typ III-Eloxierung hängt von den spezifischen Anforderungen Ihrer Anwendung ab. Es ist ein klassischer Kompromiss zwischen Vielseitigkeit und extremer Leistung.

Verstehen der wichtigsten Kompromisse

Typ II ist das zuverlässige Arbeitspferd für kosmetische und allgemeine Korrosionsbeständigkeit. Im Gegensatz dazu ist Typ III ein spezielles Verfahren. Es schafft eine Oberfläche, die für die rauesten Umgebungen geeignet ist. Die Unterschiede beginnen auf der grundlegenden Prozessebene.

Der Prozess bestimmt die Leistung

Die Betriebsparameter bestimmen direkt die endgültigen Eigenschaften der Beschichtung. Wir werden genau untersuchen, wie Temperatur und Elektrizität zwei sehr unterschiedliche Ergebnisse hervorbringen.

Das "Warum" hinter den Unterschieden liegt in der Prozesschemie begründet. Die Anodisierung des Typs III erfolgt in einem viel kälteren Elektrolytbad, das in der Regel nahe dem Gefrierpunkt liegt. Diese kalte Temperatur verlangsamt die natürliche Tendenz der Schwefelsäure, das sich bildende Aluminiumoxid aufzulösen, drastisch.

Gleichzeitig wenden wir einen viel höheren elektrischen Strom an. Dies zwingt die Oxidschicht, sich viel schneller aufzubauen, als sie sich auflösen kann. Durch diesen kontrollierten Wettbewerb entsteht ein ganz anderes Porenmorphologie7. Die entstehende Oxidschicht ist unglaublich dicht und dick. Sie hat eine geordnete, kompakte Struktur. Dadurch erhält Hardcoat seine überragende Härte und Verschleißfestigkeit.

Im Gegensatz dazu wird für Typ II ein Bad bei Raumtemperatur verwendet. Die Wachstums- und Auflösungsraten der Oxide sind ausgeglichener. Das Ergebnis ist eine porösere, weniger dichte Schicht, die sich hervorragend für die Aufnahme von Farbstoffen eignet, aber nicht so widerstandsfähig ist wie Typ III. Bei unserer Arbeit bei PTSMAKE richten wir uns immer nach dem endgültigen Anwendungsfall. Ein dekoratives Teil braucht nicht die Kosten oder Eigenschaften einer Hartbeschichtung. Ein stark beanspruchtes industrielles Bauteil hingegen sehr wohl.

Vergleich: Typ II vs. Typ III Eloxierung

| Parameter | Typ II (Schwefelsäure) | Typ III (Hartbeschichtung) |

|---|---|---|

| Betriebstemperatur | 18-22°C (65-72°F) | 0-4°C (32-40°F) |

| Aktuelle Dichte | 12-25 A/ft² | 25-40 A/ft² |

| Schichtdicke | 5 - 25 µm (0,0002" - 0,001") | 25 - 125 µm (0,001" - 0,005") |

| Härte | 200-400 HV | 600-700 HV (Rockwell 60-70C) |

| Abnutzungswiderstand | Gut | Ausgezeichnet |

| Typische Anwendungen | Unterhaltungselektronik, Architekturteile | Komponenten für die Luft- und Raumfahrt, Kolben, Zahnräder |

Zusammenfassend lässt sich sagen, dass die Wahl klar ist. Typ II Eloxierung bietet eine gute Korrosionsbeständigkeit und ist ideal zum Färben. Typ III erzeugt eine dickere, härtere Oberfläche für stark beanspruchte Anwendungen, bei denen die Haltbarkeit im Vordergrund steht. Das Verfahren bestimmt die Eigenschaften.

Wann würden Sie eine Eloxierung vom Typ I (Chromsäure) vorschreiben?

Typ-I-Eloxierung ist ein hochspezialisiertes Verfahren. Sie werden es nicht so häufig wie Typ II verwenden. Aber für bestimmte kritische Anwendungen ist es die einzige echte Wahl.

Dies gilt insbesondere für die Luft- und Raumfahrtindustrie. Wir spezifizieren Typ I für Teile mit komplexen Geometrien. Denken Sie an Bauteile mit engen Nähten, Falten oder Sacklöchern. Er wird auch gewählt, wenn die Erhaltung der ursprünglichen Dauerfestigkeit des Materials nicht verhandelbar ist.

Schlüsselszenarien für Typ I

Der dabei entstehende dünne Film bietet eine hervorragende Korrosionsbeständigkeit. Sie hat nur minimale Auswirkungen auf die Abmessungen und die strukturelle Integrität des Teils.

| Merkmal | Typ I (Chromsäure) | Typ II (Schwefelsäure) |

|---|---|---|

| Ermüdungsfestigkeit Auswirkungen | Minimal | Kann erheblich sein |

| Risiko der eingeschlossenen Säure | Geringes Korrosionsrisiko | Hohe Korrosionsgefahr |

| Filmdicke | Sehr dünn (~0,5-2,5 µm) | Dicker (~2-25 µm) |

| Primäre Anwendung | Luft- und Raumfahrt, geklebte Baugruppen | Allzweck, Dekorativ |

Das macht sie perfekt für Teile, die während ihrer Lebensdauer ständig gebogen oder vibriert werden.

Luft- und Raumfahrt und komplizierte Geometrien

In der Luft- und Raumfahrt kommt es auf jedes Gramm und jeden Belastungszyklus an. Deshalb ist die Eloxierung des Typs I häufig der Standard für Flugzeugbauteile aus Aluminium. Das Verfahren hat eine sehr geringe Ermüdungslastschrift8Das bedeutet, dass sie die Fähigkeit des Teils, zyklischen Belastungen standzuhalten, nicht wesentlich beeinträchtigt. Für Teile wie Rumpfhäute oder Flügelkomponenten ist dies ein entscheidender Sicherheitsfaktor.

Das Dilemma der eingeschlossenen Säuren

Lassen Sie uns nun über komplexe Teile sprechen. Stellen Sie sich ein Bauteil mit überlappenden Fugen oder tiefen, engen Löchern vor. Während des Eloxiervorgangs kann die Säurelösung in diesen Bereichen stecken bleiben. Wenn Sie Typ II (Schwefelsäure) verwenden, werden die eingeschlossenen Rückstände das Aluminium weiter angreifen und Korrosion von innen heraus verursachen. Dies ist ein katastrophales Versagen, das nur darauf wartet, zu passieren. Chromsäure hingegen ist weit weniger aggressiv. Jede kleine Menge, die eingeschlossen wird, ist selbstpassivierend und verursacht keine weiteren Schäden. Dies ist einer der Hauptgründe, warum wir sie bei PTSMAKE für geschweißte Teile und komplexe Baugruppen empfehlen.

Die ökologische Herausforderung

Der größte Nachteil von Typ I ist seine Chemie. Er verwendet sechswertiges Chrom, einen Stoff, der strengen Umwelt- und Gesundheitsvorschriften unterliegt. Dadurch wird das Verfahren teurer und ist aufgrund der Abfallbehandlung und der Sicherheitsanforderungen komplexer zu handhaben. Daher wird es nur dann spezifiziert, wenn seine einzigartigen technischen Vorteile für die Leistung und Sicherheit des Bauteils absolut unerlässlich sind.

Die Anodisierung Typ I ist eine Nischenlösung für anspruchsvolle Anwendungen. Sie ist ideal für kritische Teile in der Luft- und Raumfahrt, für komplexe Baugruppen, bei denen Säureeinschlüsse ein Problem darstellen, und für Komponenten, bei denen die Erhaltung der Ermüdungsfestigkeit trotz der umweltbedingten Herausforderungen von größter Bedeutung ist.

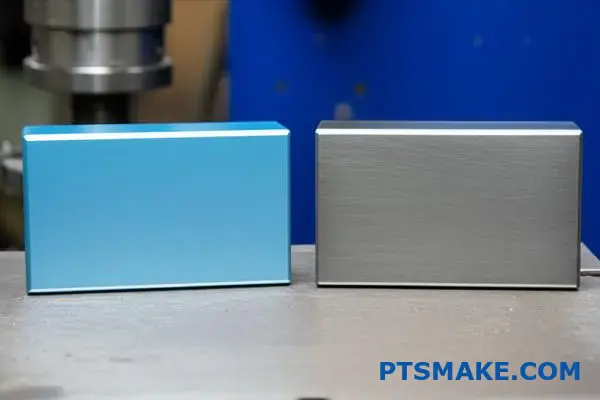

Wie erreicht man Farbe bei eloxierten Teilen?

Das Einfärben eines eloxierten Teils ist nicht wie ein Anstrich. Wir füllen im Wesentlichen die mikroskopisch kleinen Poren, die während des Eloxalprozesses entstanden sind. Die von uns gewählte Methode wirkt sich direkt auf das endgültige Aussehen, die Haltbarkeit und die Kosten aus.

Es gibt drei primäre Möglichkeiten, Farbe zu erzielen. Jede hat ihren eigenen Mechanismus und idealen Anwendungsfall. Schauen wir sie uns kurz an.

Drei Hauptfärbemethoden

| Färbemethode | Grundlegender Mechanismus | Gemeinsame Farben |

|---|---|---|

| Färben | Poren absorbieren organische/anorganische Farbstoffe | Große Reichweite, sehr lebendig |

| Elektrolytische | In Poren abgelagerte Metallsalze | Bronze, Schwarz, Champagner |

| Integral | Beim Eloxieren entstandene Farbe | Grautöne, Bronzen (legierungsabhängig) |

Die Wahl des richtigen Anbieters ist entscheidend für den Erfolg Ihres Projekts.

Lassen Sie uns näher auf die Funktionsweise dieser Methoden eingehen. Jede Methode bietet ein anderes Gleichgewicht von Ästhetik, Leistung und Kosten. Um die richtige Wahl für Ihre Anwendung zu treffen, ist es wichtig, diese Kompromisse zu verstehen.

Organische und anorganische Färbung

Dies ist die gängigste Methode, um ein breites Farbspektrum zu erzielen. Nach dem Eloxieren wird das Teil einfach in eine Farbstofflösung getaucht. Die poröse Oxidschicht nimmt den Farbstoff auf, ähnlich wie ein Schwamm.

Die Farbpalette ist nahezu grenzenlos. Allerdings können organische Farbstoffe mit der Zeit durch UV-Einwirkung verblassen. Ihre Lichtechtheit9 variiert. Diese Methode eignet sich hervorragend für Unterhaltungselektronik oder Teile, die nicht für den langfristigen Einsatz im Freien bestimmt sind.

Elektrolytische Färbung

Dieses auch als "zweistufige" Färbung bezeichnete Verfahren ist robuster. Nach dem Eloxieren wird das Teil in ein zweites elektrolytisches Bad gelegt, das Metallsalze enthält. Durch eine Wechselspannung werden diese Salze in den Boden der Poren eingebracht.

Die Farbe entsteht durch die optischen Effekte dieser Metallpartikel. Dies führt zu sehr haltbaren, UV-beständigen Farben wie Bronze, Schwarz und Champagner. Nach unserer Erfahrung bei PTSMAKE ist dies die erste Wahl für architektonische und automobile Anwendungen, bei denen die Haltbarkeit entscheidend ist.

Integrale Färbung

Bei der integralen Einfärbung wird die Farbe während des Eloxalprozesses selbst erzeugt. Spezielle Legierungen und Elektrolyte werden verwendet, um die farbige Eloxalschicht in einem Schritt zu bilden. Die Farbe ist ein fester Bestandteil der Oxidschicht und macht sie extrem haltbar.

Die Farbpalette ist auf erdige Töne wie Bronze, Grau und Schwarz beschränkt. Der endgültige Farbton hängt stark von der Aluminiumlegierung und den Eloxalparametern ab. Es ist die haltbarste, aber oft auch die teuerste Option.

Kurz gesagt, die Farbe beim Eloxieren wird durch das Füllen der Eloxalporen erreicht. Die Wahl zwischen Färbe-, elektrolytischen und integralen Verfahren hängt von Ihren spezifischen Anforderungen an Farbvielfalt, Beständigkeit gegen Sonnenlicht und Gesamtleistung ab.

Welche praktische Bedeutung hat die Norm MIL-A-8625?

Die Norm MIL-A-8625 ist mehr als nur ein technisches Dokument. Für uns in der Präzisionsfertigung ist sie eine Sprache der Qualität. Sie stellt sicher, dass Sie, wenn Sie eine eloxierte Oberfläche verlangen, jedes Mal ein vorhersehbares und zuverlässiges Ergebnis erhalten.

Diese Spezifikation ist entscheidend für Aluminiumteile. Sie definiert eindeutig die Arten von Eloxalschichten und ihre Klassen. Dadurch werden Unklarheiten beseitigt und die Leistung garantiert. Die Einhaltung dieser Norm bedeutet, dass Ihre Bauteile spezifische Anforderungen an Haltbarkeit und Funktion erfüllen, was in anspruchsvollen Industrien unerlässlich ist.

Die wichtigsten Eloxalarten

| Typ | Allgemeiner Name | Hauptmerkmal |

|---|---|---|

| Typ I | Chromsäure eloxieren | Dünner Film, ausgezeichnete Korrosionsbeständigkeit |

| Typ II | Schwefelsäure Eloxieren | Allgemeine Verwendung, gut zum Färben |

| Typ III | Hartcoat-Eloxieren | Äußerst hart und langlebig |

Dieser Rahmen ist die Grundlage für eine gleichbleibend hohe Qualität der Eloxierung.

Vertiefung der MIL-A-8625 Typen und Klassen

Schauen wir uns die Norm genauer an. Der "Typ" spezifiziert das verwendete Eloxalverfahren, das sich direkt auf die Eigenschaften der Beschichtung auswirkt.

Anodische Beschichtungsarten

Typ I verwendet Chromsäure. Sie erzeugt den dünnsten Film und ist daher ideal für Teile mit engen Toleranzen, die sich keine Maßänderungen leisten können. Es ist auch ein hervorragender Lackgrund.

Typ II ist das gebräuchlichste Verfahren. Sie verwendet Schwefelsäure und erzeugt eine Beschichtung mit guter Korrosions- und Abriebfestigkeit. Aufgrund ihrer porösen Beschaffenheit eignet sie sich hervorragend zum Einfärben.

Typ IIIBei der Harteloxierung wird ebenfalls Schwefelsäure verwendet, allerdings bei niedrigeren Temperaturen und höheren Spannungen. Dadurch entsteht eine viel dickere und härtere Schicht. Sie ist für Teile gedacht, die maximale Verschleißfestigkeit erfordern.

Beschichtungsklassen

Innerhalb dieser Typen gibt es zwei Klassen:

- Klasse 1 ist nicht gefärbt. Es behält die natürliche Farbe der Eloxalschicht bei.

- Klasse 2 eingefärbt wird. Dadurch erhält das Teil eine Farbe, z. B. Schwarz, Rot oder Blau.

Wenn wir bei PTSMAKE ein Teil nach dieser Norm spezifizieren, gibt es kein Rätselraten mehr. Wenn ein Kunde ein haltbares, schwarzes Bauteil benötigt, wissen wir, dass MIL-A-8625 Typ III, Klasse 2 die genaue Anforderung ist. Diese Norm bietet klare, prüfbare Parameter für Schichtdicke, Gewicht und Korrosionsbeständigkeit10. Dadurch wird sichergestellt, dass jedes von uns gelieferte Teil genau den Leistungs- und Qualitätsanforderungen von Branchen wie der Luft- und Raumfahrt oder der Medizintechnik entspricht.

MIL-A-8625 ist ein praktisches Werkzeug. Es setzt die Anforderungen des Kunden in spezifische, wiederholbare Fertigungsanweisungen um. Dadurch wird gewährleistet, dass jedes eloxierte Teil die strengen Qualitäts-, Leistungs- und Prüfstandards erfüllt und in seiner endgültigen Anwendung zuverlässig ist.

Wie wirkt sich die Geometrie eines Teils auf die Eloxalqualität aus?

Ein großartiges Design für die Bearbeitung garantiert nicht immer eine perfekte Eloxaloberfläche. Bestimmte geometrische Merkmale können während des Eloxierens erhebliche Probleme verursachen und zu Fehlern führen, die sowohl das Aussehen als auch die Leistung beeinträchtigen.

Wir werden drei der häufigsten Design-Fallen untersuchen, die ich häufig sehe. Dazu gehören scharfe Innenecken, tiefe Sacklöcher und große, nicht unterbrochene ebene Flächen. Diese Herausforderungen zu verstehen ist der erste Schritt, um sie zu vermeiden.

Hier finden Sie einen kurzen Überblick über die Themen:

| Design-Fallstrick | Möglicher Eloxalfehler |

|---|---|

| Scharfe Innenecken | Lücken, Risse oder "Unterschneidungen |

| Sacklöcher | Eingeschlossene Chemikalien und Post-Process-Färbung |

| Große ebene Flächen | Fließspuren und Farbinkonsistenz |

Eine gute Eloxalqualität beginnt lange bevor das Teil die Endfertigung erreicht; sie beginnt bereits auf dem Zeichenbrett. Bei unseren Projekten bei PTSMAKE legen wir Wert auf einen DFM-Ansatz (Design for Manufacturing), der auch Überlegungen zu Endbearbeitungsprozessen wie dem Eloxieren beinhaltet. Diese Voraussicht verhindert kostspielige Nacharbeiten und Verzögerungen.

Umgang mit scharfen Innenecken

Der beim Eloxieren verwendete elektrische Strom fließt wie Wasser und bevorzugt den Weg des geringsten Widerstands. Es fällt ihm schwer, tief in scharfe, 90-Grad-Innenecken vorzudringen. Dieser "Strommangel" führt zu einer viel dünneren, schwächeren oder gar nicht vorhandenen Eloxalschicht in diesem Bereich. Diese Schwachstelle ist anfällig für Rissbildung und Korrosion.

Lösung: Die Lösung ist einfach. Entwerfen Sie Innenecken immer mit einem Radius. Selbst ein kleiner Radius von 0,5 mm kann den Stromfluss drastisch verbessern und eine gleichmäßige und dauerhafte Beschichtung gewährleisten.

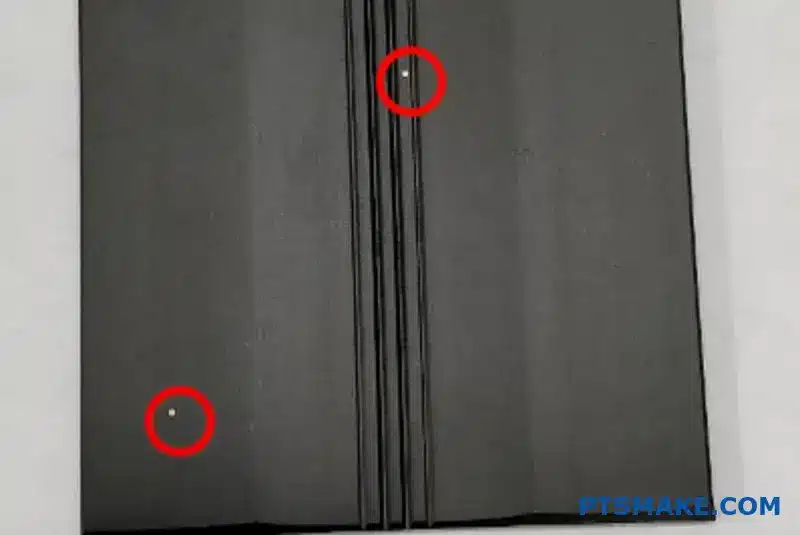

Das Problem mit Sacklöchern

Sacklöcher sind berüchtigt dafür, dass sie Flüssigkeiten einschließen. Beim Eloxieren halten sie Reinigungssäuren und Prozesschemikalien fest. Selbst bei gründlicher Spülung ist es schwierig, sie vollständig zu entfernen. Diese eingeschlossenen Chemikalien können später wieder austreten, hässliche Schlieren verursachen und das Finish beeinträchtigen.

Dies gilt insbesondere für Gewindelöcher, wo die Gewinde noch mehr Platz für Flüssigkeiten bieten.

Herausforderungen bei großen, flachen Oberflächen

Es ist sehr schwierig, auf einer großen, ebenen Fläche eine perfekt gleichmäßige Farbe und Oberfläche zu erzielen. Kleine Schwankungen der Badtemperatur, der Bewegung oder der Stromdichte11 kann zu sichtbaren Fließspuren, Flecken oder Farbabweichungen führen. Je größer die Oberfläche ist, desto deutlicher fallen diese kleinen Abweichungen auf.

Lösung: Wann immer möglich, sollten Sie große, flache Bereiche auflockern. Sie können vor dem Eloxieren subtile Rillen oder eine sanfte Wölbung hinzufügen oder eine perlgestrahlte Textur festlegen. Diese Merkmale helfen, kleinere Unvollkommenheiten zu verbergen und ein einheitlicheres Erscheinungsbild zu schaffen.

| Problem | Empfohlene Designlösung |

|---|---|

| Scharfe Innenecken | Fügen Sie einen Mindestradius von 0,5 mm hinzu. |

| Sacklöcher | Verwenden Sie Durchgangslöcher oder geben Sie eine klare Entwässerungsausrichtung an. |

| Große ebene Flächen | Brechen Sie die Oberfläche mit Texturen oder subtilen Merkmalen auf. |

Scharfe Ecken zu vermeiden, Sacklöcher sorgfältig zu behandeln und große ebene Flächen aufzubrechen sind entscheidende Designschritte. Ein wenig Voraussicht in diesem Bereich verhindert größere Probleme bei der Endbearbeitung und ist entscheidend für gleichbleibende, hochwertige Eloxierergebnisse Ihrer Teile.

Wie ist eine typische industrielle Eloxalanlage aufgebaut?

Eine industrielle Eloxalanlage ist eine hochgradig strukturierte Abfolge von chemischen Bädern. Stellen Sie sich das Ganze wie ein präzises Rezept vor, bei dem jede Zutat und jeder Schritt wichtig ist. Der Ablauf ist logisch und absolut entscheidend für ein erfolgreiches Finish.

Der Prozess führt die Teile von der Vorbehandlung bis zur endgültigen Versiegelung. Die Spülung zwischen den einzelnen aktiven Tanks ist nicht optional, sondern ein wesentlicher Bestandteil des Prozesses. Dadurch wird eine Kreuzkontamination der Chemikalienbäder verhindert.

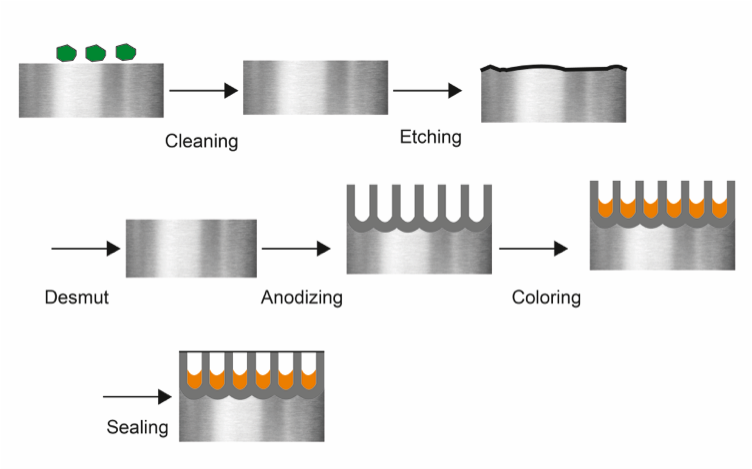

Ablauf des Anodisierungsprozesses

Hier ist eine vereinfachte Aufschlüsselung der wichtigsten Stationen in der Reihenfolge.

| Bahnhof | Zweck |

|---|---|

| Reinigung / Entfettung | Entfernt Öle, Fette und Schmutz bei der Bearbeitung. |

| Spülen | Wäscht Reinigungsmittel weg. |

| Ätzen | Erzeugt eine gleichmäßig matte Oberfläche. |

| Spülen | Entfernt Rückstände von Ätzchemikalien. |

| Entschärfung | Entfernt metallische Rückstände, die beim Ätzen entstanden sind. |

| Spülen | Bereitet die Oberfläche für den Eloxierschritt vor. |

| Eloxieren | Bildet die dauerhafte Aluminiumoxidschicht. |

| Spülen | Wäscht die Säure aus dem Eloxalbad ab. |

| Färben (fakultativ) | Verleiht der porösen Oxidschicht Farbe. |

| Spülen | Entfernt überschüssigen Farbstoff. |

| Versiegeln | Schließt die Poren der Oxidschicht. |

Diese Abfolge gewährleistet, dass das Endprodukt einheitlich ist und den Qualitätsstandards entspricht.

Die Bedeutung dieser Abfolge kann nicht hoch genug eingeschätzt werden. Jeder Schritt bereitet die Aluminiumoberfläche chemisch auf den nächsten Schritt vor. Jede Abweichung kann zu sofortigen und oft irreversiblen Defekten führen.

Warum Sequenz und Spülung so wichtig sind

Wird beispielsweise die Entschlammung nach dem Ätzen übersprungen, stören die auf der Oberfläche verbliebenen Metalllegierungen den elektrischen Strom im Eloxalbecken. Dies führt zu Schlieren, Flecken oder Bereichen, in denen sich die Oxidschicht nicht richtig bildet. Man kann nicht einfach zurückgehen und es reparieren; das Teil ist oft ein Totalschaden.

Die Spülung ist der unbesungene Held des gesamten Vorgangs. Es geht darum, in jeder Phase chemische Reinheit zu erreichen. Ziel ist es, die "Ausschleppung" zu verhindern, d. h. die geringe Menge an Lösung, die an den Teilen haften bleibt, wenn sie von einem Tank in den nächsten wandern.

Die Auswirkungen einer schlechten Spülung

Schlechte Spülung verunreinigt das nachfolgende Bad. Stellen Sie sich vor, dass eine alkalische Ätzlösung in das saure Eloxalbad gezogen wird. Dadurch wird die Säure neutralisiert, das chemische Gleichgewicht gestört und das gesamte Bad beeinträchtigt. Die Website Faradaische Effizienz12 des Eloxalverfahrens ist extrem empfindlich gegenüber Verunreinigungen. Bei früheren Projekten mit Kunden haben wir gesehen, wie selbst geringfügige Verunreinigungen zu einer ungleichmäßigen Oxidschichtdicke führen können, was sowohl die Haltbarkeit als auch die Farbaufnahme beeinträchtigt.

Aus diesem Grund verwenden unsere Partner bei PTSMAKE mehrstufige Spülsysteme, häufig mit deionisiertem Wasser, um sicherzustellen, dass nur ein sauberes Aluminiumteil in jede kritische Stufe gelangt.

| Verfahren zum Spülen | Auswirkungen auf die Qualität |

|---|---|

| Mehrstufige Kaskadenspülung | Hohe Konsistenz, stabile Bäder, geringe Fehlerquote. |

| Einfache statische Spülung | Hohes Kontaminationsrisiko, uneinheitliches Finish. |

| Keine Spülung | Garantierter Prozessausfall und Badverschmutzung. |

Richtiges Spülen ist nicht nur ein Reinigungsschritt, sondern eine grundlegende Maßnahme zur Prozesskontrolle.

Eine typische industrielle Eloxieranlage folgt einer strengen Abfolge von Reinigung, Ätzen, Eloxieren und Versiegeln. Eine sorgfältige Spülung zwischen den einzelnen Schritten ist nicht verhandelbar, da sie Verunreinigungen verhindert und eine hochwertige, dauerhafte Oberfläche für jedes von uns hergestellte Teil gewährleistet.

Können auch andere Materialien als Aluminium anodisiert werden?

Eloxieren ist nicht nur bei Aluminium möglich. Auch andere Metalle, so genannte Ventilmetalle, können diesem Verfahren unterzogen werden. Titan und Magnesium sind die besten Beispiele dafür.

Jedes Metall reagiert anders und bringt einzigartige Vorteile mit sich. Dies erweitert die Anwendungsmöglichkeiten des Eloxierens weit über Aluminiumteile hinaus.

Einzigartige Eigenschaften von Titan

Die Anodisierung von Titan wird häufig zur Farbcodierung verwendet. Dies ist besonders im medizinischen Bereich nützlich. Das Verfahren verbessert die Biokompatibilität und macht es sicher für Implantate.

Die schützende Schicht des Magnesiums

Magnesium ist sehr korrosionsempfindlich. Durch Eloxieren wird eine wichtige Schutzschicht erzeugt. Diese Schicht verbessert die Haltbarkeit und Lebensdauer des Materials in verschiedenen Anwendungen erheblich.

| Metall | Primäres Ziel der Eloxierung | Hauptvorteil |

|---|---|---|

| Titan | Farbe & Biokompatibilität | Medizinische Identifikation |

| Magnesium | Korrosionsbeständigkeit | Erhöhte Langlebigkeit |

Obwohl der Begriff "Eloxieren" für alle diese Metalle verwendet wird, unterscheiden sich das Verfahren und die Ergebnisse erheblich. Es ist keine Einheitslösung, die für alle gilt. Das Verständnis dieser Unterschiede ist der Schlüssel zur Auswahl des richtigen Materials und der richtigen Oberfläche für Ihr Projekt. Bei PTSMAKE beraten wir unsere Kunden bei diesen Entscheidungen, um eine optimale Leistung zu gewährleisten.

Titan-Eloxieren: Ein Spektrum von Farben

Im Gegensatz zu Aluminium werden beim Eloxieren von Titan normalerweise keine Farbstoffe verwendet. Die Farbe entsteht durch eine Oxidschicht, die sich auf der Oberfläche bildet. Die Dicke dieser Schicht bestimmt die Farbe, die Sie sehen.

Dieses Phänomen ist auf Lichtinterferenz zurückzuführen. Indem wir die Spannung während des Prozesses genau steuern, können wir eine bestimmte, gleichmäßige Farbe erzeugen. Dies ist eine Form von elektrochemische Umwandlungsbeschichtung13 wobei die Oberfläche selbst verändert wird. Die entstehende Oxidschicht ist sehr dünn, aber auch sehr haltbar.

Dieser Prozess ist für medizinische Implantate von entscheidender Bedeutung. Die Farben können verwendet werden, um verschiedene Größen oder Typen von Komponenten während der Operation zu identifizieren. Die verbesserte Biokompatibilität gewährleistet außerdem, dass sich das Teil gut in den menschlichen Körper integriert.

Magnesium Eloxieren: Ein Kampf gegen Korrosion

Magnesium ist leicht, korrodiert aber leicht. Das Eloxieren bietet eine viel dichtere, korrosionsbeständigere Oberfläche als die natürliche Oxidschicht des Metalls. Es dient als hervorragende Grundierung für Farbe oder andere Beschichtungen.

In der nachstehenden Tabelle werden die wichtigsten Aspekte des Eloxierens dieser Metalle gegenübergestellt.

| Merkmal | Aluminium Eloxieren | Titan Eloxieren | Magnesium Eloxieren |

|---|---|---|---|

| Ebene Typ | Porös, dick | Dünn, transparent | Dicht, schützend |

| Färbung | Farbstoffe werden in die Poren absorbiert | Lichtinterferenz | Typischerweise undurchsichtig |

| Primäre Verwendung | Langlebigkeit, Ästhetik | Farbe, Biokompatibilität | Korrosionsschutz |

Während die Eloxierung von Aluminium weit verbreitet ist, bieten Titan und Magnesium einzigartige Vorteile. Titan sorgt durch eine dünne Oxidschicht für Farbe und Biokompatibilität, während Magnesium einen wichtigen Beitrag zur Korrosionsbeständigkeit leistet. Die richtige Wahl hängt ganz von den spezifischen Anforderungen der Anwendung ab.

Wie variieren die Eigenschaften der Hartbeschichtung je nach Legierung und Dicke?

Es ist ein weit verbreiteter Irrtum, Typ III-Hardcoat als ein einziges, festes Material zu betrachten. Die endgültigen Eigenschaften sind nicht universell. Sie ändern sich je nach der von Ihnen gewählten Aluminiumlegierung und der von Ihnen angegebenen Dicke erheblich. Dies ist ein entscheidendes Detail in der Präzisionsfertigung.

Die Wahl des Materials und der Beschichtungstiefe wirkt sich direkt auf die endgültige Leistung des Teils aus.

Die Spezifikationsmatrix

Das Verständnis dieser Beziehung ist der Schlüssel zu einer erfolgreichen Hartanodisierung. Eine stärkere Legierung ist nicht immer ein Garant für eine bessere Beschichtung. Die Wechselwirkung zwischen den beiden ist das, was wirklich zählt.

Nachstehend finden Sie eine vereinfachte Tabelle, die dieses Konzept veranschaulicht.

| Eigentum | Faktor: Legierung | Faktor: Dicke |

|---|---|---|

| Härte | Höher mit reineren Legierungen | Generell erhöht |

| Abnutzungswiderstand | Variiert je nach Legierungselementen | Verbessert sich bis zu einem gewissen Punkt |

| Zerbrechlichkeit | Kann erhöhen | Erheblicher Anstieg |

Diese Matrix macht deutlich, wie diese Faktoren für das Endergebnis der Anodisierung zusammenhängen.

Tieferes Eintauchen in Legierungs- und Dickeneffekte

Das Zusammenspiel zwischen der Basislegierung und der Schichtdicke ist die eigentliche technische Herausforderung. Es geht nicht nur darum, die stärkste Legierung oder die dickste Beschichtung auszuwählen. Die optimale Kombination hängt ganz von den Anforderungen der jeweiligen Anwendung ab.

Die Rolle der Legierungszusammensetzung

Verschiedene Aluminiumlegierungen enthalten unterschiedliche Elemente wie Kupfer, Silizium und Zink. Beim Eloxieren können diese Elemente die Bildung der Aluminiumoxidschicht beeinträchtigen. Dies wirkt sich auf die Gleichmäßigkeit, Dichte und Härte der Beschichtung aus. Die Beschichtung Mikrostruktur14 direkt betroffen ist.

So ergeben beispielsweise Legierungen der Serie 7000 (mit Zink) im Allgemeinen eine härtere, verschleißfestere Hartschicht als Legierungen der Serie 6000. Im Gegensatz dazu können Legierungen mit hohem Kupferanteil, wie die 2000er Serie, schwierig zu beschichten sein. Sie ergeben oft eine weichere, weniger schützende Schicht.

Auswirkung der Beschichtungsdicke

Eine dickere Beschichtung bietet zwar mehr Material, ist aber nicht immer besser. Mit zunehmender Dicke steigt auch die innere Spannung innerhalb der Beschichtung. Dies kann zu Mikrorissen und erhöhter Sprödigkeit führen, insbesondere an scharfen Ecken.

Auf der Grundlage unserer Testergebnisse haben wir einen praktischen Vergleich zusammengestellt:

| Legierung | Dicke | Typische Härte (Rockwell C) | Abriebfestigkeit (Taber-Verschleißindex) |

|---|---|---|---|

| 6061-T6 | 50 µm (0,002") | 45-50 HRC | Gut |

| 6061-T6 | 75 µm (0,003") | 48-55 HRC | Gut (kann spröde werden) |

| 7075-T6 | 50 µm (0,002") | 60-70 HRC | Ausgezeichnet |

| 7075-T6 | 75 µm (0,003") | 65-72 HRC | Ausgezeichnet (höheres Risiko der Rissbildung) |

Bei PTSMAKE helfen wir unseren Kunden, sich bei diesen Entscheidungen zurechtzufinden. Wir stellen sicher, dass die ausgewählte Legierung und die Schichtdicke perfekt auf die beabsichtigte Funktion des Teils abgestimmt sind und ein Gleichgewicht zwischen Härte und struktureller Integrität besteht.

Der Schlüssel liegt darin, zunächst Ihre Leistungsanforderungen zu definieren. Dann können wir die ideale Legierung und die Eloxalparameter festlegen, um sie genau zu erfüllen.

Die Hartanodisierung ist ein System. Die endgültige Härte und Abriebfestigkeit hängen von einem sorgfältigen Gleichgewicht zwischen der gewählten Aluminiumlegierung und der angegebenen Schichtdicke ab. Eine korrekte Spezifikation ist für eine optimale Leistung des Teils unerlässlich.

Wie entwickelt man systematisch eine Teileregalisierungsstrategie?

Ein systematisches Vorgehen verhindert kostspielige Fehler. Eine Checkliste ist das beste Instrument dafür. Sie verwandelt Ihre Ziele in klare, wiederholbare Aktionen für jedes Projekt.

Bei PTSMAKE verwenden wir eine detaillierte Checkliste für jeden Endbearbeitungsauftrag. Dies ist besonders wichtig für Verfahren wie das Eloxieren. Sie stellt sicher, dass wir alle kritischen Aspekte abdecken, bevor ein einziges Teil ins Regal gestellt wird. Dieses einfache Instrument ist der Schlüssel zu einer gleichbleibenden Qualität.

Wichtige Punkte der Checkliste

Ein guter Plan berücksichtigt vier Hauptbereiche. Jeder dieser Bereiche wirkt sich direkt auf die endgültige Qualität des Teils aus. Wird einer von ihnen vernachlässigt, kann dies zu Ausschuss führen.

| Checkliste Bereich | Wichtigste Überlegung |

|---|---|

| Material des Gestells | Langlebigkeit und Reaktivität (Titan vs. Aluminium) |

| Kontaktstellen | Standort auf unkritischen Oberflächen |

| Teil-Orientierung | Entwässerung und Gasaustritt |

| Aktuelle Kapazität | Verhindert Verbrennungen und gewährleistet eine gleichmäßige Beschichtung |

Dieser Rahmen hilft unserem Team, die Teile jedes Mal korrekt vorzubereiten.

Aufschlüsselung der Checkliste für Regale

Gehen wir näher auf die einzelnen Punkte unserer Checkliste ein. Diese Details sind es, die eine akzeptable Ausführung von einer außergewöhnlichen unterscheiden.

Auswahl des Gestellmaterials: Titan vs. Aluminium

Die Wahl des richtigen Regalmaterials ist eine Abwägung von Kosten und Qualität. Aluminiumregale sind zunächst billiger. Allerdings werden sie zusammen mit den Teilen eloxiert. Das bedeutet, dass sie nach jedem Zyklus abgebeizt werden müssen, was ihre Lebensdauer verkürzt.

Titan ist in der Anschaffung teurer. Aber es wird nicht eloxiert, hält also viel länger und erfordert weniger Wartung. Unserer Erfahrung nach zahlt sich die Investition in Titanregale durch eine bessere Konsistenz und geringere langfristige Kosten aus.

| Merkmal | Titan-Gestelle | Aluminium-Regale |

|---|---|---|

| Anfängliche Kosten | Hoch | Niedrig |

| Lebenserwartung | Sehr lang | Kurz (erfordert häufiges Abziehen) |

| Wartung | Niedrig | Hoch |

| Leistung | Konsequent, nicht reaktiv | Zersetzt sich, kann Bad verunreinigen |

Strategische Kontaktstellen und Orientierung

Jedes Teil braucht physischen Kontakt mit dem Gestell, damit der elektrische Strom fließen kann. Diese Kontaktpunkte hinterlassen kleine, nicht eloxierte Spuren. Wir arbeiten stets mit unseren Kunden zusammen, um diese Markierungen an kosmetisch unbedeutenden Stellen anzubringen.

Genauso wichtig ist die Ausrichtung. Die Teile müssen angewinkelt sein, damit die Flüssigkeiten vollständig abfließen können. Eingeschlossene Chemikalien können schwere kosmetische Mängel verursachen. Die richtige Ausrichtung lässt auch Gasblasen während des Eloxierens entweichen und verhindert so blanke Stellen in der Beschichtung. Wir analysieren die Geometrie, um den optimalen Winkel für das Abfließen und Entweichen von Gas zu finden. Dies erfordert eine sorgfältige Planung, um die notwendigen Stromdichte15 über die Oberfläche des Teils.

Ein gut durchdachter Regalplan ist entscheidend für eine hochwertige Verarbeitung. Unsere Checkliste konzentriert sich auf Regalmaterial, Kontaktpunktstrategie, Teileausrichtung und ausreichende elektrische Kapazität. Dieser systematische Ansatz verhindert Fehler und gewährleistet wiederholbare, hochwertige Ergebnisse.

Wie würden Sie einen Färbetank einrichten, um eine gleichmäßige Farbe zu erzielen?

Beim Betrieb des Färbebads kommt es vor allem auf Präzision an. Das Erzielen einer gleichmäßigen Farbe ist keine Frage des Zufalls, es ist eine Wissenschaft. Jede Variable muss streng kontrolliert werden.

Betrachten Sie es wie ein Rezept. Wenn Sie eine Zutat ändern, schmeckt das fertige Gericht anders. Das Gleiche gilt für das Eloxieren und Färben.

Wichtige Farbbadparameter

Die wichtigsten Faktoren, die wir ständig überwachen, sind Farbstoffkonzentration, pH-Wert, Temperatur und Eintauchzeit. Jeder dieser Faktoren spielt eine entscheidende Rolle für das endgültige Farbergebnis.

| Parameter | Bedeutung | Kontrollmethode |

|---|---|---|

| Farbstoff-Konzentration | Bestimmt die Farbsättigung | Spektralphotometer-Messungen |

| pH-Wert | Beeinflusst die Farbstoffabsorptionsrate | Regelmäßige pH-Meter-Tests |

| Temperatur | Beeinflusst die Färbegeschwindigkeit | Thermostatische Steuerungen |

| Eintauchzeit | Steuert die endgültige Schattentiefe | Automatisierte Zeitmesssysteme |

Die Vernachlässigung auch nur eines dieser Punkte kann zu inkonsistenten Chargen führen, was in der Präzisionsfertigung inakzeptabel ist.

Das Zusammenspiel der Färbevariablen

Um den perfekten Farbton zu erzielen, muss man mehr als nur Regler einstellen. Es erfordert ein tiefes Verständnis dafür, wie diese Variablen miteinander interagieren. Eine geringfügige Änderung bei einer dieser Variablen kann sich auf den gesamten Prozess auswirken.

Präzise Kontrolle der Farbstoffkonzentration

Vermutungen sind hier fehl am Platz. Wir verlassen uns auf eine Spektralphotometer16 zur Messung der Farbstoffkonzentration. Dieses Instrument liefert uns objektive, numerische Daten zur Farbe. Es stellt sicher, dass das Bad genau die für das Projekt angegebene Konzentration aufweist, bevor die Teile eingetaucht werden. Dies ist ein unverzichtbarer Schritt für farbkritische Anwendungen bei PTSMAKE.

Verwaltung der pH- und Temperaturstabilität

Der pH-Wert und die Temperatur des Färbebads haben direkten Einfluss darauf, wie schnell die anodischen Poren den Farbstoff absorbieren. Ein zu heißes Bad oder ein falscher pH-Wert führt dazu, dass die Farbe zu schnell aushärtet, was zu einem dunkleren, ungleichmäßigen Farbton führt. Unsere internen Tests haben ergeben, dass selbst eine Schwankung von 2 Grad Celsius die endgültige Farbe verändern kann. Wir verwenden automatische Steuerungen, um die Stabilität innerhalb sehr enger Toleranzen zu gewährleisten.

Eintauchzeit und Rühren

Die Eintauchzeit bestimmt die Tiefe der Farbe. Längeres Eintauchen bedeutet einen dunkleren Farbton. Die Zeit muss genau bemessen werden. Genauso wichtig ist das Rühren. Richtiges Rühren sorgt dafür, dass ständig frischer Farbstoff um das Teil herum zirkuliert, wodurch Schlieren oder helle Flecken vermieden werden. Dies garantiert ein gleichmäßiges Ergebnis auf der gesamten Oberfläche.

Verhinderung von Kontamination

Verunreinigungen sind der stille Killer der Konsistenz. Säuren oder andere Chemikalien, die aus früheren Tanks eingeschleppt wurden, können die Chemie des Färbebads verändern und die Farbe ruinieren. Um dies zu verhindern, sind ordnungsgemäße Spülprotokolle zwischen den einzelnen Schritten unerlässlich.

Wie können Sie ein Teil visuell auf die Qualität der Dichtung prüfen?

Der Farbfleck-Test: Eine einfache Sichtprüfung

Eine der zuverlässigsten visuellen Methoden ist der Farbfleckentest. Er ist eine einfache Methode, um die Qualität einer Dichtung zu überprüfen, insbesondere nach Veredelungsprozessen wie dem Eloxieren.

Das Prinzip ist einfach. Ein spezieller Farbstoff wird auf die Oberfläche aufgetragen. Wenn die Versiegelung schlecht ist, sickert der Farbstoff in alle offenen Poren. Eine gute Versiegelung verhindert dies.

Dieser Test deckt schnell Dichtungsfehler auf, die mit bloßem Auge nicht sichtbar sind. Er liefert klare, umsetzbare Ergebnisse für die Qualitätskontrolle.

| Testergebnis | Auslegung | Erforderliche Maßnahmen |

|---|---|---|

| Kein Fleck | Die Poren sind gut verschlossen. | Das Teil hat die Inspektion bestanden. |

| Heller Fleck | Geringfügige Probleme mit der Versiegelung. | Überprüfen Sie die Prozessparameter. |

| Starker Fleck | Erhebliches Versagen der Abdichtung. | Teil versagt, Nacharbeit erforderlich. |

Das Verfahren im Detail

Ein tieferer Blick auf den Farbfleckentest

Der Farbfleckentest, der sich oft an Normen wie ISO 2143 orientiert, ist ein wichtiger Schritt in unserem Qualitätssicherungsprozess bei PTSMAKE. Es handelt sich um eine zerstörende Prüfung, d. h. sie wird in der Regel an Musterteilen einer Charge durchgeführt, um den gesamten Versiegelungsprozess zu validieren. Der Test bestätigt, dass die mikroskopische Struktur der Oberfläche ordnungsgemäß verschlossen ist.

Schritt-für-Schritt-Ausführung

Zunächst muss die Oberfläche des Teils sauber und trocken sein. Verunreinigungen könnten ein falsches Ergebnis liefern. Dann tragen wir einen speziellen Testfarbstoff auf eine kleine Fläche auf. Der Farbstoff ist so formuliert, dass er in alle unverschlossenen Öffnungen eindringt.

Nach einer bestimmten Verweilzeit, in der Regel einige Minuten, wischen wir den überschüssigen Farbstoff vollständig ab. Der Schlüssel ist das, was übrig bleibt. Eine perfekt versiegelte Oberfläche weist keine Spuren von Farbe auf. Jeder verbleibende Fleck zeigt an, dass der Farbstoff in die Oberfläche eingedrungen ist. Porosität17, was auf ein unvollständiges Siegel hinweist.

Interpretation der Ergebnisse

Die Intensität des Flecks gibt Aufschluss darüber. Ein schwacher Fleck kann bedeuten, dass die Versiegelung nur marginal ist. Ein dunkler, deutlicher Fleck deutet auf einen erheblichen Fehler im Versiegelungsprozess hin. Bei unseren bisherigen Projekten hat sich dieser Test als unschätzbar wertvoll für die Optimierung der Eloxierung und anderer Versiegelungsbehandlungen erwiesen. Er gibt uns ein unmittelbares Feedback, so dass wir die Parameter anpassen und sicherstellen können, dass jeder Produktionslauf die erforderlichen Spezifikationen für unsere Kunden erfüllt. Es ist ein einfacher Test, der komplexe Ausfälle im Feld verhindert.

Ein gut durchgeführter Farbstofftest schafft Vertrauen. Er stellt sicher, dass die Schutzschicht durchgängig ist und wie vorgesehen funktioniert, um Korrosion und Verschleiß über die gesamte Lebensdauer des Teils zu verhindern.

Diese einfache visuelle Prüfung liefert sofortige Rückmeldung über Ihren Versiegelungsprozess. Der Farbfleckentest ist eine wirksame Methode, um zu überprüfen, ob die Oberflächen, insbesondere nach dem Eloxieren, ordnungsgemäß gegen Verunreinigungen und Korrosion versiegelt sind, was die Integrität und Leistungsfähigkeit der Teile gewährleistet.

Entwerfen Sie die vollständige Eloxierungsspezifikation für einen Fahrradkurbelarm.

Die Erstellung einer präzisen Eloxierungsspezifikation ist für Fahrradkurbelarme entscheidend. Es geht nicht nur um das Aussehen, sondern auch um die Haltbarkeit. Wir beginnen mit dem richtigen Material, 6061-T6-Aluminium, das für seine Festigkeit und hervorragende Eloxierbarkeit bekannt ist.

Für dieses Bauteil wähle ich immer die Eloxierung Typ II. Diese bietet ein perfektes Gleichgewicht zwischen Korrosionsbeständigkeit, Verschleißschutz und ästhetischer Qualität. Eine detaillierte Spezifikation macht das Rätselraten überflüssig und stellt sicher, dass jedes Teil die Konstruktionsabsicht erfüllt.

Hier ist eine Zusammenfassung einer soliden Spezifikation:

| Parameter | Spezifikation | Zweck |

|---|---|---|

| Eloxierung Typ | Typ II, Klasse 2 | Langlebigkeit & Farbe |

| Dicke der Beschichtung | 8 - 12 µm | Abnutzungswiderstand |

| Farbe | Schwarz (oder individuell) | Ästhetik |

| Siegel Typ | Mitteltemperatur-Dichtung | Langlebigkeit & Lichtechtheit |

Das Fundament: Die Wahl von 6061-T6-Aluminium

Die gesamte Spezifikation beginnt mit dem Material. 6061-T6 ist eine ausgezeichnete Wahl für Kurbelarme. Es bietet ein gutes Verhältnis zwischen Festigkeit und Gewicht und lässt sich hervorragend bearbeiten. Vor allem aber ist es aufgrund seiner Zusammensetzung ideal für eine gleichmäßige, hochwertige Eloxaloberfläche. Andere Legierungen färben möglicherweise nicht so gleichmäßig.

Ausarbeitung der Prozessspezifikation

Ein vollständiges Pflichtenheft leitet den gesamten Veredelungsprozess. Dieses Verfahren wird von uns gemeinsam mit unseren Partnern bei PTSMAKE ständig verfeinert, um die Wiederholbarkeit zu gewährleisten. Der Prozess umfasst das Wachstum einer kontrollierten Oxidschicht durch elektrolytische Passivierung18. Es ist mehr als nur eine Beschichtung; es ist ein integraler Bestandteil der Oberfläche.

Der gesamte Prozess vollzieht sich in verschiedenen Phasen:

| Prozess-Schritt | Beschreibung | Hauptziel |

|---|---|---|

| 1. Vor-Behandlung | Entfettung und alkalisches Ätzen | Schaffung einer sauberen, gleichmäßigen Oberfläche |

| 2. Eloxieren | Schwefelsäurebad (Typ II) | Wachsen der anodischen Schicht auf 8-12 µm |

| 3. Färben | Eintauchen in organischen Farbstoff | Erreichen der angegebenen Farbe (z. B. Schwarz) |

| 4. Versiegeln | Versiegelung bei mittlerer Temperatur | Schließen der Poren der Oxidschicht |

Die Dicke von 8-12 µm ist der Sweet Spot. Sie ist dick genug, um Kratzern und Abnutzung durch Schuhe zu widerstehen, aber nicht so dick, dass sie die Ermüdungslebensdauer des Teils beeinträchtigt - ein kritischer Faktor für einen Kurbelarm.

Wichtige Qualitätskontrollen

Schließlich muss die Spezifikation Qualitätskontrollpunkte enthalten. Diese sind nicht verhandelbar. Wir überprüfen die Schichtdicke mit Wirbelstromtests. Außerdem führen wir visuelle Inspektionen zur Farbkonsistenz und einen Kreuzschraffur-Haftungstest durch, um sicherzustellen, dass die Beschichtung nicht abblättert.

Eine detaillierte Spezifikation ist die Blaupause für ein perfektes Finish. Die Verwendung von 6061-T6-Aluminium und die Spezifikation der Typ-II-Eloxierung mit klaren Anforderungen an Dicke, Farbe und Versiegelung gewährleisten einen langlebigen und schönen Kurbelarm, der zuverlässig funktioniert.

Wie wägt man bei der Prozessauswahl Kosten und Leistung gegeneinander ab?

Die Wahl der richtigen Oberfläche ist entscheidend. Ein Kunde benötigte vor kurzem eine dauerhafte schwarze Oberfläche für ein architektonisches Paneel. Dies stellte ein häufiges Dilemma dar. Sollte er eine standardmäßige gefärbte Eloxierung des Typs II oder eine robustere Hartbeschichtung des Typs III wählen?

Bei dieser Entscheidung geht es nicht nur um die Farbe. Es geht um ein Gleichgewicht von Kosten, Ästhetik und langfristiger Haltbarkeit. Jede Option hat klare Kompromisse.

Eloxaloptionen im Vergleich

Wir haben die Erstinvestition gegen den gesamten Lebenszyklus des Produkts abgewogen. Die Umgebung, in der die Platte verwendet wird, ist ein wichtiger Faktor.

Hier ist ein kurzer Überblick über die ersten Überlegungen:

| Ausführung Typ | Vorabkosten | Hauptvorteil |

|---|---|---|

| Eingefärbt Typ II | Unter | Gute Ästhetik, mäßiger Schutz |

| Typ III Hartbeschichtung | Höher | Hervorragende Abriebfestigkeit |

Ein tieferer Blick auf die Kompromisse

Wenn wir über den ersten Kostenvoranschlag hinausgehen, werden die wahren Kosten deutlicher. Die Leistung im Laufe der Zeit ist der wahre Wert.

Vorlaufkosten und Energie

Die Hartcoat-Eloxierung Typ III ist nicht ohne Grund teurer. Das Verfahren erfordert niedrigere Temperaturen und deutlich mehr elektrische Energie. Dies treibt die anfänglichen Produktionskosten im Vergleich zu Typ II in die Höhe.

Bei Projekten, die auf ein geringes Budget angewiesen sind, kann dies eine große Hürde darstellen. Bei langfristigen Anwendungen kann es jedoch irreführend sein, nur auf diese Zahl zu schauen.

Langlebigkeit und langfristige Leistung

Hier gehen die beiden Verfahren wirklich auseinander. Eloxieren ist ein elektrolytisches Passivierungsverfahren19 die eine schützende Oxidschicht bildet. Die Art des Verfahrens bestimmt, wie schützend diese Schicht ist.

Für ein architektonisches Paneel, das den Elementen ausgesetzt ist, ist Haltbarkeit von größter Bedeutung.

Abnutzungswiderstand: Typ III erzeugt eine viel härtere, dichtere Schicht. Sie ist weitaus widerstandsfähiger gegen Kratzer und Abnutzung als Typ II. Dies ist für stark beanspruchte Bereiche von entscheidender Bedeutung.

UV-Stabilität: Organische Farbstoffe, die bei Typ II verwendet werden, können mit der Zeit durch Sonneneinstrahlung verblassen. Eine gefärbte Oberfläche des Typs III bietet im Allgemeinen eine bessere Farberhaltung und bewahrt das gewünschte Aussehen viel länger.

In der nachstehenden Tabelle sind ihre Leistungsmerkmale aufgeschlüsselt:

| Merkmal | Eingefärbt Typ II | Typ III Hartbeschichtung |

|---|---|---|

| Abnutzungswiderstand | Gut | Ausgezeichnet |

| UV-Stabilität (gefärbt) | Angemessen bis gut | Gut bis Ausgezeichnet |

| Langfristiger Wert | Unter | Höher |

Bei architektonischen Paneelen rechtfertigen die überragende Haltbarkeit und UV-Beständigkeit der Hartbeschichtung Typ III oft die höheren Anschaffungskosten. Dadurch wird sichergestellt, dass das Teil seine Funktion und sein Aussehen über Jahre hinweg beibehält, wodurch kostspielige Ersatzbeschichtungen oder Nacharbeiten vermieden werden.

Der schwarze Färbetank Ihrer Linie ergibt uneinheitliche Farbtöne. Wie können Sie das beheben?

Mit willkürlichen Anpassungen lassen sich inkonsistente schwarze Farbtöne nicht beheben. Sie brauchen einen strukturierten Ansatz. Ratespiele führen zu mehr Ausschuss und Zeitverschwendung. Es ist an der Zeit, mit dem Rätselraten aufzuhören und das Problem methodisch zu lösen.

Hierfür verwenden wir einen Rahmen wie das DMAIC-System von Six Sigma. Dieses System bietet einen klaren, datengesteuerten Fahrplan. Es führt Sie von der Problemdefinition zu einer dauerhaften Lösung. Es ist ein leistungsfähiges Instrument zur Prozesssteuerung.

Der DMAIC-Rahmen

| Phase | Zielsetzung |

|---|---|

| Define | Nennen Sie das Problem und die Ziele klar und deutlich. |

| Measure | Sammeln Sie Daten über den aktuellen Prozess. |

| Analysieren | Ermitteln Sie die Grundursache des Problems. |

| Imverbessern | Implementieren Sie eine Lösung zur Behebung der Grundursache. |

| Controlle | Halten Sie die Verbesserungen im Laufe der Zeit aufrecht. |

Definieren und messen Sie das Problem

Zunächst müssen Sie den Begriff "inkonsistenter Farbton" mit Zahlen definieren. Subjektive Begriffe wie "zu hell" oder "zu dunkel" sind nutzlos. Verwenden Sie ein Spektrokolorimeter, um den Lab Farbraumwerte Ihrer Teile. So erhalten Sie eine Basislinie. Ihr Ziel ist ein bestimmter Lab Wert mit einer engen Toleranz.

Als nächstes messen Sie alles. Dokumentieren Sie jede Variable in Ihrem Eloxalfarbstoffverfahren für eine Charge von Teilen. Dazu gehören Farbstoffkonzentration, pH-Wert, Tanktemperatur, Eintauchzeit und Stromdichte. Lassen Sie nichts aus. Erstellen Sie für jeden Durchlauf ein detailliertes Protokoll, egal ob er gut oder schlecht war.

Analysieren und Verbessern

Wenn Sie die Daten in der Hand haben, können Sie sie analysieren. Suchen Sie nach Korrelationen. Verschiebt sich der Schattenwert, wenn der pH-Wert um 0,2 abweicht? Beeinflusst eine Temperaturänderung von 2 °C das Ergebnis? Diese Analysephase führt Sie zur wahren Ursache und nicht nur zu einem Symptom.

Sobald Sie die Ursache ermittelt haben, können Sie den Prozess verbessern. Wenn der pH-Wert der Übeltäter ist, installieren Sie ein automatisches Dosiersystem. Wenn die Temperatur instabil ist, sollten Sie Ihre Heiz- und Kühlsteuerung verbessern. Diese Verbesserungen sollten direkt auf die bei der Analyse ermittelten Ursachen ausgerichtet sein.

Kontrolle für langfristige Konsistenz

Schließlich führen Sie Kontrollen ein, um die Gewinne zu erhalten. Dies ist der wichtigste Schritt. Erstellen Sie klare Standardarbeitsanweisungen (SOPs) für Ihr Team. Verwenden Sie statistische Prozessregelkarten, um die wichtigsten Variablen in Echtzeit zu überwachen. Dies hilft bei der Aufrechterhaltung eines hohen Prozessfähigkeitsindex (Cpk)20Dadurch wird sichergestellt, dass der Prozess innerhalb seiner neuen, engeren Grenzen bleibt. Wir bei PTSMAKE sind der Meinung, dass robuste Kontrollsysteme der Schlüssel zu wiederholbarer Qualität sind.

| Parameter | Empfohlene Kontrollmethode |

|---|---|

| Farbstoff-Konzentration | Regelmäßige Titration und Dosierung |

| pH-Wert | Automatisiertes Sensor- und Dosiersystem |

| Tank Temperatur | Thermostatische Heizgeräte und Kühlgeräte |

| Eintauchzeit | Zeitgesteuertes, automatisiertes Hebesystem |

Der DMAIC-Rahmen bietet einen disziplinierten, datengesteuerten Weg. Er führt Sie von der Identifizierung von Unstimmigkeiten im Farbton zur Implementierung robuster Kontrollen. So wird sichergestellt, dass Ihr Eloxalprozess jedes Mal vorhersehbare, hochwertige Ergebnisse liefert und Rätselraten und Nacharbeit vermieden werden.

Wie würden Sie einen Prozess für die Einhaltung von RoHS und REACH anpassen?

Die Abkehr von chromathaltigen Dichtungen ist aufgrund der RoHS-Richtlinie eine häufige Herausforderung. Stellen Sie sich vor, Ihre Eloxalanlage verwendet eine solche. Sie müssen auf eine konforme, chromatfreie Alternative umsteigen. Das ist nicht nur ein einfacher Tausch. Es geht um eine vollständige Prozessanpassung.

Diese Änderung erfordert eine sorgfältige Planung und Validierung. Sie müssen sicherstellen, dass das neue Siegel genauso gut, wenn nicht sogar besser funktioniert. Das hat Auswirkungen auf alle Bereiche, von der Ausrüstung bis zur Qualitätskontrolle.

Erste Schritte des Übergangs

Hier ein kurzer Überblick über die ersten Schritte, die wir bei PTSMAKE unternehmen, wenn wir uns dieser Herausforderung stellen.

| Schritt | Aktion | Wichtigste Überlegung |

|---|---|---|

| 1 | Forschungsalternativen | Bewerten Sie nicht-chromatische Dichtungen (z. B. dreiwertiges Chrom, Permanganat). |

| 2 | Beratung für Lieferanten | Zusammenarbeit mit Chemikalienlieferanten, um die Anforderungen an die Bäder zu verstehen. |

| 3 | Kleinmaßstäbliche Tests | Führen Sie Versuche an Musterteilen durch, um die Leistung zu testen. |

Diese erste Phase schafft die Voraussetzungen für eine reibungslose Umstellung in vollem Umfang.

Detaillierung des Umstellungsplans

Für eine erfolgreiche Umstellung ist ein detaillierter, schrittweiser Plan erforderlich. Wir werfen nicht einfach die alten Chemikalien weg und gießen die neuen hinein. Es ist ein minutiöser Prozess, um Verunreinigungen zu vermeiden und die Leistung sicherzustellen.

Verfahren zur Badumstellung

Zunächst müssen Sie die alte Chrom(VI)-Lösung sicher ablassen und entsorgen. Dabei müssen strenge Umweltvorschriften eingehalten werden. Anschließend wird der Tank gründlich gereinigt und gespült. Alle verbleibenden Rückstände können das neue Bad ruinieren.

Als Nächstes führen Sie die neue chromatfreie Versiegelungslösung ein. Sie müssen die Anweisungen des Lieferanten bezüglich Konzentration, pH-Wert und Temperatur genau befolgen. Diese Parameter sind entscheidend für die ordnungsgemäße Passivierung21 der Oberfläche des Teils.

Prozess-Revalidierung

Wenn das neue Bad fertig ist, kann man nicht davon ausgehen, dass es genauso funktioniert. Eine erneute Validierung ist unerlässlich. Das bedeutet, dass kontrollierte Tests durchgeführt werden, um das neue Betriebsfenster zu definieren. Wir dokumentieren alles, von den Eintauchzeiten bis zu den Temperaturbereichen.

Protokoll für Leistungstests

Der letzte und wichtigste Schritt ist die Leistungsprüfung. Die neue Dichtung muss die Fähigkeiten der alten Dichtung erfüllen oder übertreffen. Um dies zu bestätigen, führen wir eine Reihe strenger Tests durch.

| Test Typ | Zweck | Kriterien für die Akzeptanz |

|---|---|---|

| Korrosionsbeständigkeit | Überprüfen Sie den Schutz vor Umwelteinflüssen. | Bestehen Sie den Salzsprühtest (z. B. ASTM B117) für eine bestimmte Dauer. |

| Adhäsionsprüfung | Stellen Sie sicher, dass die Farbe oder Beschichtung richtig haftet. | Kein Abblättern oder Abplatzen nach dem Kreuzschraffur-Test (z. B. ASTM D3359). |

| Erscheinungsbild | Überprüfen Sie die kosmetische Konsistenz. | Entspricht in Farbe und Ausführung den genehmigten Standardmustern. |

Durch diese ausführlichen Tests wird sichergestellt, dass das Endprodukt den Anforderungen entspricht und alle Kundenspezifikationen erfüllt.

Die Umstellung von chromatierten Dichtungen ist ein notwendiger Schritt zur Einhaltung der RoHS-Richtlinie. Der Prozess umfasst die Auswahl einer neuen Dichtung, eine sorgfältige Badumstellung und die Durchführung strenger Prozessvalidierungen und Leistungstests, um sicherzustellen, dass die Qualität nicht beeinträchtigt wird.

Wie kann das Eloxieren neue funktionale Oberflächen schaffen?

Eloxieren bietet viel mehr als nur Korrosions- und Verschleißfestigkeit. Durch die Innovation des Verfahrens können wir Oberflächen mit bemerkenswerten Funktionalitäten entwickeln. Es geht darum, über Standardprotokolle hinauszugehen.

Bei PTSMAKE erforschen wir, wie kleine Veränderungen zu großen Ergebnissen führen können. Dies öffnet die Türen zur Schaffung wirklich "intelligenter" Materialien für unsere Kunden.

Die Grenzen des Eloxierens verschieben

Der Schlüssel liegt in der genauen Veränderung der Anodisierungsparameter. Wir können den elektrischen Strom manipulieren oder das chemische Bad verändern. Dieses Maß an Kontrolle ist es, das neue Oberflächeneigenschaften ermöglicht. Das ist ein faszinierender Bereich der Materialwissenschaft.

Änderungen des Verfahrens

Einfache Anpassungen können zu komplexen Oberflächenstrukturen führen. So können wir zum Beispiel anstelle eines gleichmäßigen Stroms einen gepulsten Strom verwenden. Dadurch verändert sich das Wachstum der Oxidschicht im Nanomaßstab und es entstehen einzigartige Topografien.

| Merkmal | Standard-Eloxierung | Modifizierte Eloxierung |

|---|---|---|

| Ziel | Korrosions-/Abnutzungsbeständigkeit | Spezifische Funktionalitäten |

| Prozess | Konstanter Strom | Gepulster Strom, unterschiedliche Elektrolyte |

| Ergebnis | Gleichmäßige Oxidschicht | Maßgeschneiderte Porenstruktur/Chemie |

Die Gestaltung funktionaler Oberflächen: Das "Wie"

Die Herstellung dieser neuartigen Oberflächen erfordert ein umfassendes Prozesswissen. Es geht nicht nur darum, ein Pflichtenheft zu befolgen, sondern die zugrundeliegenden elektrochemischen Reaktionen zu verstehen und zu wissen, wie man sie für ein gewünschtes Ergebnis beeinflussen kann.

Pulsanodisieren für die Strukturkontrolle

Anstelle eines konstanten Gleichstroms werden bei der Pulsanodisierung abwechselnd hohe und niedrige Ströme eingesetzt. Diese Technik ermöglicht uns eine außergewöhnliche Kontrolle über die Abmessungen der Nanoporen - ihren Durchmesser, ihre Tiefe und ihre Abstände. Durch die Abstimmung dieser Pulse können wir eine hoch geordnete und spezifische Nanostruktur direkt in die Oberfläche einbauen. In unseren Tests ermöglicht diese Präzision fortschrittliche Funktionalitäten.

Die Rolle der Elektrolyte