Die herkömmliche 3-Achsen-CNC-Bearbeitung stößt an ihre Grenzen, wenn Sie komplexe Geometrien, enge Toleranzen oder komplizierte Teile mit mehreren Oberflächen benötigen. Sie sind mit kostspieligen Mehrfachaufspannungen, längeren Zykluszeiten und dem ständigen Risiko von Positionierungsfehlern konfrontiert, die einen ganzen Produktionslauf ruinieren können.

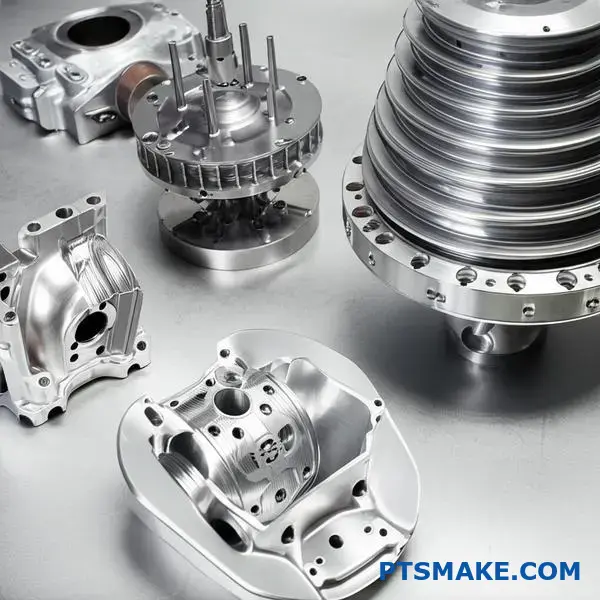

Die mehrachsige CNC-Bearbeitung erschließt fortschrittliche Fertigungsmöglichkeiten, indem sie die gleichzeitige Bewegung von 4, 5 oder mehr Achsen ermöglicht. Dies erlaubt die Erstellung komplexer Geometrien in einer einzigen Aufspannung, während gleichzeitig die Zykluszeiten drastisch reduziert und die Präzision in anspruchsvollen Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik verbessert werden.

Die Umstellung von der herkömmlichen Bearbeitung auf die Mehrachsentechnologie ist nicht nur ein Upgrade, sondern eine komplette Veränderung der Möglichkeiten in der Präzisionsfertigung. Bei PTSMAKE habe ich erlebt, wie Hersteller mit den Grenzen konventioneller Methoden zu kämpfen hatten, um dann festzustellen, dass die mehrachsige Bearbeitung Probleme löst, von denen sie nicht einmal wussten, dass sie sie lösen können. Dieser Leitfaden führt Sie durch alles, was Sie über die Nutzung dieser Technologie wissen müssen, um auf dem heutigen anspruchsvollen Markt wettbewerbsfähig zu bleiben.

Branchenspezifische Anwendungen der mehrachsigen CNC-Bearbeitung?

Haben Sie Schwierigkeiten, komplexe Geometrien mit der von der modernen Industrie geforderten Präzision zu fertigen? Blähen mehrere Maschinenaufstellungen Ihre Kosten auf, verlängern die Vorlaufzeiten und bringen Ihr Projekt in Verzug?

Die mehrachsige CNC-Bearbeitung ist eine transformative Lösung für stark nachgefragte Sektoren wie die Luft- und Raumfahrt, die Automobilindustrie und die Medizintechnik. Sie ermöglicht die Herstellung unglaublich komplexer Teile mit überragender Genauigkeit in einer einzigen Aufspannung und stellt sicher, dass die Industrie strenge Standards für Präzision, Zuverlässigkeit und Qualität erfüllen kann.

Die mehrachsige CNC-Bearbeitung ist nicht nur ein Upgrade, sondern eine grundlegende Voraussetzung für die innovativsten Branchen von heute. Die Fähigkeit, ein Schneidwerkzeug oder Werkstück gleichzeitig entlang von vier, fünf oder mehr Achsen zu bewegen, eröffnet Konstruktionsmöglichkeiten, die mit herkömmlichen 3-Achsen-Maschinen einfach unmöglich sind. Diese Technologie ist eine direkte Antwort auf die zentralen Herausforderungen bei der Herstellung von Teilen mit komplizierten Kurven, tiefen Taschen und komplexen Winkeln, wie sie bei Hochleistungsanwendungen üblich sind. Nach meiner Erfahrung bei PTSMAKE hat sich das Gespräch von der Frage "Kann man das machen?" zur Frage "Wie können wir es für die 5-Achsen-Produktion optimieren?" verlagert. Dieser Wandel wird durch den Bedarf an verbesserter Teileleistung, geringerem Gewicht und konsolidierten Baugruppen angetrieben.

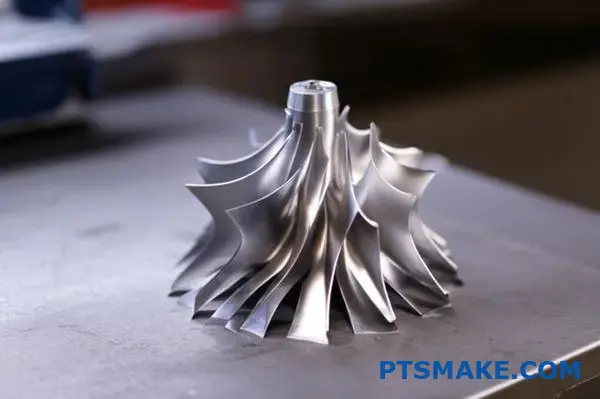

Luft- und Raumfahrt: Zerspanung für extreme Umgebungen

In der Luft- und Raumfahrtindustrie gibt es keinen Raum für Fehler. Komponenten müssen extremen Temperaturen, Drücken und Belastungen standhalten und gleichzeitig so leicht wie möglich sein. Hier kommt die mehrachsige CNC-Bearbeitung zum Tragen. Sie wird eingesetzt, um Teile wie Turbinenschaufeln, Laufräder und komplexe Strukturrahmen aus Superlegierungen wie Inconel und Titan herzustellen. Eine einteilige Turbinenschaufel hat beispielsweise komplexe Schaufelflächen, die perfekt glatt sein müssen, um den Wirkungsgrad zu maximieren. Die Bearbeitung aus einem massiven Block in einer Aufspannung auf einer 5-Achsen-Maschine eliminiert die Fehler der Toleranzstapelung, die bei mehreren Aufspannungen auftreten können. Dieser Ansatz einer einzigen Aufspannung ist entscheidend für die Beibehaltung der Teilequalität. Kinematik1 und strukturelle Integrität.

Medizinische Geräte: Präzision, die Leben rettet

Im medizinischen Bereich sind absolute Präzision und Biokompatibilität gefragt. Chirurgische Instrumente, orthopädische Implantate wie Knie- oder Hüftprothesen und maßgefertigte Prothesen werden häufig durch mehrachsige Bearbeitung hergestellt. Diese Komponenten haben organische, ergonomische Formen, die sich dem menschlichen Körper perfekt anpassen müssen. Außerdem muss die Oberfläche besonders glatt sein, um Verunreinigungen zu vermeiden und die Biokompatibilität zu gewährleisten. Mehrachsige Maschinen können diese Freiformflächen mit einem kontinuierlichen Werkzeugweg erzeugen, wodurch eine Oberfläche entsteht, die oft nur eine minimale Nachbearbeitung erfordert.

| Merkmal | 3-Achsen-Bearbeitung | Mehrachsige CNC-Bearbeitung |

|---|---|---|

| Teil Komplexität | Begrenzt auf einfachere Geometrien | Beherrscht komplexe Kurven und Winkel |

| Einrichtungszeit | Hoch (mehrere Aufstellungen erforderlich) | Niedrig (oft eine einzige Einrichtung) |

| Genauigkeit | Gut, aber es besteht die Gefahr, dass sich die Toleranz stapelt | Ausgezeichnete, hohe Wiederholbarkeit |

| Ideal für | Halterungen, Platten, einfache Gehäuse | Implantate, Turbinenschaufeln, Laufräder |

Diese Tabelle zeigt, warum der Übergang zur Mehrachsentechnik nicht nur ein Trend, sondern eine Notwendigkeit ist, um die von diesen kritischen Sektoren geforderte Qualität und Komplexität zu erreichen.

Neben den bekannten Anwendungen in der Luft- und Raumfahrt und der Medizintechnik erstreckt sich der Einfluss der mehrachsigen CNC-Bearbeitung auch auf andere fortschrittliche Sektoren. Jede Branche nutzt diese Technologie, um einzigartige Herausforderungen zu lösen, sei es die Miniaturisierung in der Elektronik oder die Beschleunigung der Entwicklungszyklen in der Automobilbranche. Der gemeinsame Nenner ist das Streben nach größerer Präzision, Effizienz und Designfreiheit. In früheren Projekten mit Kunden haben wir aus erster Hand erfahren, wie die Einführung einer Mehrachsenstrategie die Leistung eines Produkts und die Markteinführungszeit grundlegend verändern kann. Es geht um mehr als nur um das Schneiden von Metall; es geht darum, die nächste Generation von Technologie zu ermöglichen.

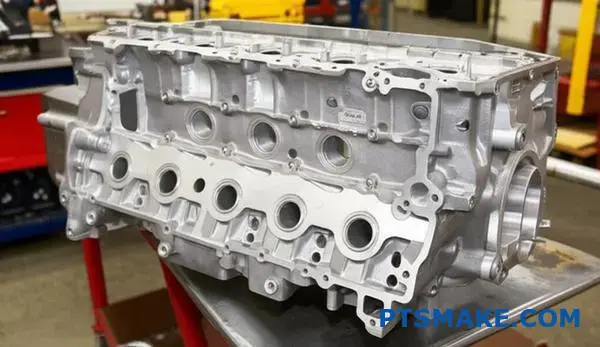

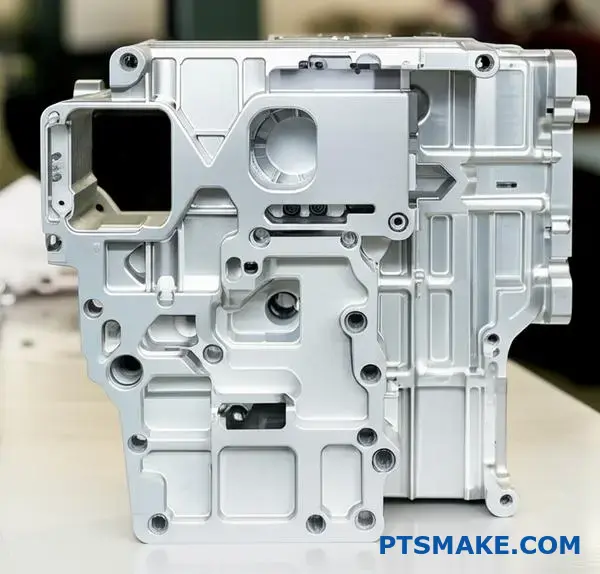

Automobilindustrie: Geschwindigkeit und Leistung

Die Automobilindustrie arbeitet mit engen Fristen und verlangt hohe Leistung, vom ersten Prototyp bis zur Serienfertigung. Die mehrachsige Bearbeitung ist entscheidend für die Herstellung komplexer Motorkomponenten wie Zylinderköpfe, Kolben und Getriebegehäuse. Diese Teile weisen oft komplizierte Kühlkanäle und Öffnungen auf, die nur schwer zugänglich sind. Bei Hochleistungs- und Elektrofahrzeugen wird die Technologie für Prototypen und die Herstellung von leichten Fahrwerkskomponenten und anspruchsvollen Batteriegehäusen eingesetzt. Die Möglichkeit, einen komplexen Prototyp in einer einzigen Aufspannung zu bearbeiten, verkürzt die Iterationszeit drastisch und ermöglicht es den Ingenieuren, Entwürfe viel schneller zu testen und zu verfeinern als mit herkömmlichen Methoden.

Elektronik: Die Herausforderung der Miniaturisierung

Da elektronische Geräte immer kleiner und leistungsfähiger werden, werden ihre Komponenten immer komplizierter. Die mehrachsige Bearbeitung ist unerlässlich für die Herstellung komplexer Kühlkörper mit hochdichten Rippen, kundenspezifischer Gehäuse für dicht gepackte Elektronik und langlebiger Steckverbinder. Die Präzision einer 5-Achsen-Maschine stellt sicher, dass diese kleinen, detaillierten Teile die exakten Spezifikationen erfüllen, was für das Wärmemanagement und die Zuverlässigkeit der Geräte unerlässlich ist. So bietet beispielsweise die Bearbeitung eines komplexen Kühlkörpers aus einem einzigen Aluminium- oder Kupferblock eine bessere thermische Leistung als der Zusammenbau aus mehreren Teilen.

| Industrie | Schlüssel Anwendung | Warum Multi Axis unverzichtbar ist |

|---|---|---|

| Automobilindustrie | Motorblöcke, Teile des Antriebsstrangs | Zugang zu internen Kanälen, schnelles Prototyping |

| Verteidigung | Raketenkomponenten, Lenksysteme | Hochfeste Materialien, komplexe Geometrien |

| Elektronik | Komplexe Kühlkörper, kundenspezifische Gehäuse | Miniaturisierung, hochpräzise Merkmale |

| Robotik | Kundenspezifische Gelenke, Endeffektoren | Leichtgewichtige, integrierte Funktionalität |

Die Skalierbarkeit der mehrachsigen CNC-Bearbeitung ermöglicht es Unternehmen wie PTSMAKE, Kunden von einem einzigen Prototyp bis hin zu Tausenden von Produktionsteilen zu unterstützen und in jeder Phase eine gleichbleibende Qualität zu gewährleisten.

Zusammenfassend lässt sich sagen, dass die mehrachsige CNC-Bearbeitung nicht nur ein fortschrittliches Fertigungsverfahren ist, sondern auch ein entscheidender Wegbereiter für Innovationen in den anspruchsvollsten Branchen von heute. Von der Luft- und Raumfahrt über die Medizintechnik bis hin zur Automobil- und Elektronikindustrie bietet sie die Präzision, Effizienz und Designfreiheit, die für die Herstellung komplexer Hochleistungskomponenten erforderlich sind. Durch die Möglichkeit, Teile in einer einzigen Aufspannung zu bearbeiten, werden Fehler reduziert, Vorlaufzeiten verkürzt und letztlich können die Ingenieure bessere und zuverlässigere Produkte schneller auf den Markt bringen.

Präzision und Komplexität: Erzielung unübertroffener Geometrien.

Haben Sie schon einmal ein Teil mit komplexen Kurven und tiefen Hinterschneidungen entworfen, nur um dann zu erfahren, dass dafür mehrere, kostspielige Aufspannungen erforderlich sind? Die Frustration, dass Sie bei Ihrer Konstruktion Kompromisse hinsichtlich der Herstellbarkeit eingehen mussten, ist nur allzu häufig.

Die mehrachsige CNC-Bearbeitung überwindet diese Einschränkungen. Sie nutzt die gleichzeitige Bewegung der Werkzeuge in vier, fünf oder mehr Achsen, um komplexe Geometrien, komplizierte Merkmale und glatte Oberflächen in einer einzigen Aufspannung zu bearbeiten. Diese Methode ermöglicht Konstruktionen, die bisher als unmöglich oder unerschwinglich galten.

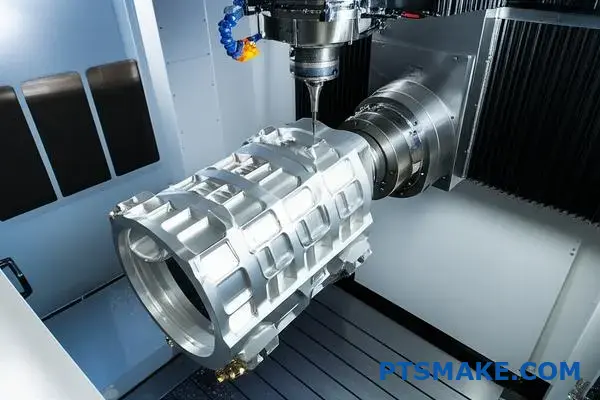

Der Sprung von der 3-Achsen- zur Multi-Achsen-Bearbeitung

Die herkömmliche 3-Achsen-Bearbeitung ist leistungsstark, aber begrenzt. Das Schneidwerkzeug bewegt sich entlang der linearen X-, Y- und Z-Achsen und nähert sich dem Werkstück aus einer einzigen Richtung, normalerweise von oben. Dies ist zwar für einfachere Teile effektiv, aber bei komplexen Oberflächen und Merkmalen auf mehreren Seiten eines Teils ist es schwierig. Jede neue Fläche, die bearbeitet werden muss, erfordert ein neues Einrichten - ein manuelles Verfahren zum Lösen, Drehen und erneuten Einspannen des Werkstücks. Dies birgt die Gefahr von Fehlern und erhöht die Produktionszeit drastisch.

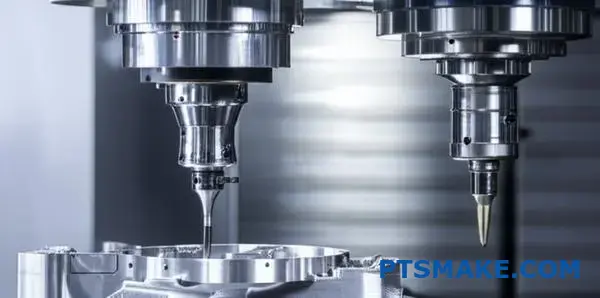

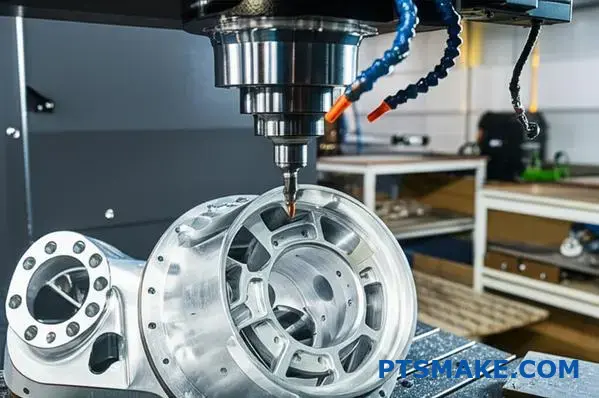

Bei der mehrachsigen CNC-Bearbeitung kommen Rotationsachsen zum Einsatz, die gemeinhin als A- und B- (oder C-) Achsen bezeichnet werden. Dadurch kann sich das Werkstück oder der Werkzeugkopf (oder beides) während des Bearbeitungsvorgangs drehen und neigen.

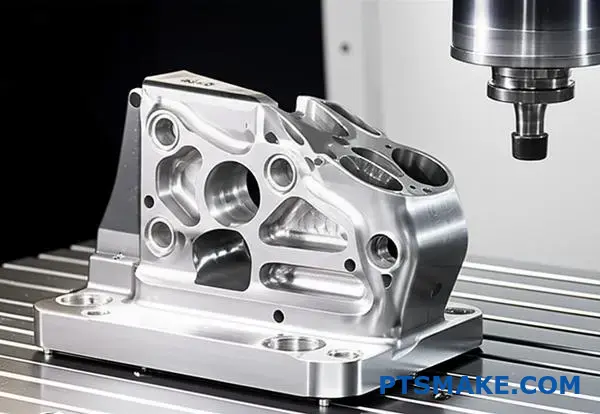

Der Vorteil einer einzigen Einrichtung

Der größte Vorteil dieser Technologie ist die Möglichkeit, ein komplexes Teil in einer einzigen Aufspannung oder in einem einzigen Arbeitsgang zu bearbeiten. Sobald der Rohmaterialblock in der Maschine befestigt ist, muss er nicht mehr bewegt werden, bis er ein fertiges Teil ist. Dieser Ansatz des einmaligen Einrichtens ist aus mehreren Gründen wegweisend. Erstens wird dadurch die Häufung von Toleranzfehlern, die bei jeder manuellen Neupositionierung auftreten, drastisch reduziert. Wenn Sie ein Teil mehrfach bearbeiten, häufen sich winzige Ausrichtungsfehler, die das fertige Bauteil möglicherweise aus dem Rahmen fallen lassen. Bei der mehrachsigen Bearbeitung wird die Präzision der Maschine während des gesamten Prozesses beibehalten. Dies erfordert eine fortschrittliche Software zur Berechnung der genauen Werkzeugweg-Interpolation2 erforderlich, um einen konstanten Kontakt aufrechtzuerhalten. Nach unserer Erfahrung bei PTSMAKE ist dies entscheidend für Teile, bei denen schon wenige Mikrometer Abweichung zu einem Ausfall führen können, z. B. in der Luft- und Raumfahrt oder bei medizinischen Geräten.

| Merkmal | 3-Achsen-Bearbeitung Ansatz | Multi-Achsen-Bearbeitung |

|---|---|---|

| Komplexe Konturen | Annähernde Kurven mit vielen kleinen, geradlinigen Schnitten, die ein "Scalloping" ergeben. | Die kontinuierliche Werkzeugbewegung erzeugt eine glatte, präzise Oberfläche in einem Arbeitsgang. |

| Unterschneidet | Unmöglich ohne Spezialwerkzeug oder mehrfaches Einrichten und Drehen der Teile. | Das Werkzeug kann gekippt werden, um unter die Merkmale zu gelangen, ohne dass das Teil neu positioniert werden muss. |

| Gewinkelte Löcher | Erfordert kundenspezifische Vorrichtungen oder das Drehen des Teils für jeden einzelnen Winkel. | Das Werkstück bzw. der Werkzeugkopf kann für das Bohren exakt angewinkelt werden. |

Dieser konsolidierte Prozess erhöht nicht nur die Präzision, sondern vereinfacht auch den Arbeitsablauf und reduziert den Arbeits- und Zeitaufwand, der traditionell für das Einrichten und Prüfen zwischen den einzelnen Arbeitsgängen aufgewendet wird.

Entschlüsselung komplizierter Geometrien und Merkmale

Die Fähigkeit, jederzeit einen optimalen Schnittwinkel zwischen dem Werkzeug und dem Werkstück aufrechtzuerhalten, ermöglicht es Mehrachsmaschinen, Merkmale zu erzeugen, die für ihre dreiachsigen Gegenstücke einfach unerreichbar sind. Diese Fähigkeit eröffnet Ingenieuren und Produktdesignern eine neue Welt der Gestaltungsfreiheit.

Erstellen von Hinterschneidungen und mehrflächigen Features

Hinterschneidungen sind Merkmale, die nicht von oben nach unten bearbeitet werden können, weil ein Teil des zu entfernenden Materials durch ein anderes Merkmal des Teils blockiert wird. Denken Sie an die inneren Öffnungen eines Motorblocks oder die Schwalbenschwanznut einer komplexen Baugruppe. Auf einer 3-Achsen-Maschine würde die Herstellung dieser Teile entweder das Anhalten der Maschine und das Drehen des Teils oder den Einsatz hochspezialisierter, oft empfindlicher Werkzeuge erfordern. Eine 5-Achsen-Maschine hingegen kann einfach das Werkzeug oder das Werkstück kippen, um Zugang zu diesen Bereichen zu erhalten, und sie in einer kontinuierlichen Bewegung sauber und effizient bearbeiten. Dies hat sich bei früheren Projekten von PTSMAKE als entscheidender Vorteil erwiesen, vor allem in der Automobil- und Maschinenbaubranche, wo integrierte Flüssigkeitskanäle und komplexe Gegenflächen üblich sind.

Die Auswirkungen auf die Produktionseffizienz

Die Vorteile gehen über die Komplexität der Teile hinaus. Durch die Konsolidierung von Arbeitsgängen reduziert die mehrachsige CNC-Bearbeitung die Gesamtzykluszeit drastisch.

| Prozess-Schritt | Herkömmliche 3-Achsen (mehrere Aufbauten) | Mehrachsige CNC (Einzelaufstellung) |

|---|---|---|

| Anzahl der Setups | 3-6+ pro Teil | 1-2 pro Teil |

| Programmierung Zeit | Höher (mehrere Programme) | Niedriger (ein komplexes Programm) |

| Bearbeitungszeit | Höher aufgrund von Einrichtungsänderungen | Erheblich niedriger |

| Risiko eines Fehlers | Hoch (menschliches Versagen beim Einrichten) | Minimal (maschinengesteuert) |

So kann ein Bauteil, für das früher fünf separate Aufspannungen auf einer 3-Achsen-Maschine erforderlich waren - jede davon mit Programmierung, Aufspannung, Bearbeitung und Qualitätskontrolle - oft in einem einzigen kontinuierlichen Arbeitsgang auf einer 5-Achsen-Maschine fertiggestellt werden. Ausgehend von unseren internen Studien zum Vergleich von Fertigungsprozessen kann dies zu Zeiteinsparungen von 30-50% oder mehr führen, je nach Komplexität des Teils. Diese Effizienz bedeutet nicht nur eine schnellere Lieferung, sondern auch niedrigere Kosten, so dass bisher teure Konstruktionen wirtschaftlich rentabel werden. Die Investition in fortschrittliche mehrachsige cnc-bearbeitung Technologie zahlt sich durch geringeren Arbeitsaufwand, weniger Vorrichtungen und schnelleren Durchsatz aus.

Die mehrachsige CNC-Bearbeitung verändert die Möglichkeiten in der Fertigung grundlegend. Sie überwindet die Grenzen herkömmlicher Methoden, indem sie die Herstellung hochkomplexer Geometrien und enger Toleranzen in einer einzigen Aufspannung ermöglicht. Durch die gleichzeitige Nutzung von Rotations- und Linearbewegungen können Hinterschnitte, komplexe Kurven und vielseitige Teile mit höchster Präzision und Effizienz bearbeitet werden. Diese Fähigkeit verbessert nicht nur die Qualität der Teile und verkürzt die Produktionszeit, sondern gibt den Ingenieuren auch die Möglichkeit, innovativere und funktionellere Komponenten zu entwerfen, ohne durch Fertigungsbeschränkungen eingeschränkt zu sein.

Effizienzgewinne: Reduzierung von Rüst- und Zykluszeiten.

Haben Sie schon einmal beobachtet, wie ein komplexes Teil zwischen verschiedenen Maschinen hin- und hergeschoben wird, wobei eine Einrichtung nach der anderen Ihre Vorlaufzeit und Ihr Budget auffrisst? Diese Leerlaufzeit ist ein stiller Gewinnkiller.

Die mehrachsige CNC-Bearbeitung ist die Lösung. Sie verkürzt die Produktionszeit durch die Bearbeitung komplexer Geometrien in einer einzigen Aufspannung. Dadurch werden manuelle Eingriffe minimiert, die Fehlerwahrscheinlichkeit verringert und sowohl die Zykluszeiten als auch die Arbeitskosten direkt gesenkt, was die Gesamteffizienz steigert.

Die herkömmliche Herangehensweise an ein komplexes Teil mit einer 3-Achsen-Maschine fühlt sich an wie ein Staffellauf mit sich selbst. Man bearbeitet eine Seite, hält die Maschine an, spannt das Teil aus, entwirft eine neue Vorrichtung, spannt das Teil in einer neuen Ausrichtung ein, stellt den Arbeitsnullpunkt wieder her und beginnt dann von vorn. Dieser Vorgang wiederholt sich für jede einzelne Fläche, die bearbeitet werden muss. Das ist nicht nur mühsam, sondern auch eine massive Quelle für Ineffizienz und potenzielle Fehler. Nach unserer Erfahrung bei PTSMAKE kann diese Einrichtungszeit oft die eigentliche Bearbeitungszeit übersteigen.

Die versteckten Kosten von Mehrfachkonfigurationen

Jedes Mal, wenn ein Bediener ein Werkstück manuell umpositionieren muss, passieren mehrere negative Dinge. Dabei geht es nicht nur um die verlorene Zeit, sondern auch um die damit verbundenen Risiken und Kosten, die oft übersehen werden, bis sie im abschließenden Prüfbericht oder im Projektbudget auftauchen.

Zeitverbrauch und Maschinen im Leerlauf

Der offensichtlichste Kostenfaktor ist die Zeit. Jedes Einrichten umfasst das Reinigen, Laden, Einspannen und Anzeigen des Teils. Ihre teure CNC-Maschine steht während dieses gesamten Prozesses still. Bei einem Teil, das vier oder fünf Rüstvorgänge erfordert, summiert sich diese unproduktive Zeit schnell, wodurch sich die Vorlaufzeiten verlängern und Produktionsengpässe entstehen.

Das zunehmende Risiko der Ungenauigkeit

In der Präzisionsfertigung ist Genauigkeit das A und O. Jedes Mal, wenn ein Teil gelöst und wieder eingespannt wird, kommt es zu einem kleinen Positionierungsfehler. Selbst mit der besten Ausrüstung und den qualifiziertesten Bedienern können sich diese winzigen Abweichungen summieren. Nach mehreren Aufspannungen kann das endgültige Teil Schwierigkeiten haben, die geforderten engen Toleranzen einzuhalten, was zu Ausschuss oder Nacharbeit führt. Hier kommt das Konzept der "Done-in-One"-Bearbeitung voll zum Tragen. Das Verständnis für die Maschine Kinematik3 ist für Programmierer von entscheidender Bedeutung, um diese Präzision einer einzigen Einstellung zu erreichen und sicherzustellen, dass alle Merkmale perfekt aufeinander abgestimmt sind.

Der Vorteil der einmaligen Einrichtung

Die mehrachsige CNC-Bearbeitung, insbesondere die 5-Achsen-Bearbeitung, geht dieses Problem frontal an. Durch die Drehung des Werkstücks um die A- und B/C-Achse kann die Maschine dem Schneidwerkzeug fast jede beliebige Fläche präsentieren, ohne dass das Teil jemals die ursprüngliche Aufspannung verlässt.

| Bearbeitung Aufgabe | Traditioneller 3-Achsen-Prozess | 5-Achsen-Einzel-Setup-Prozess |

|---|---|---|

| Bearbeitung von 5 Gesichtern | 5 separate Setups erforderlich | Alle 5 Seiten werden in einer Aufspannung bearbeitet |

| Gewinkelte Löcher | Erfordert Winkelplatten oder komplexe Vorrichtungen | Tisch/Kopf neigt sich in den richtigen Winkel |

| Unterschneidet | Erfordert spezielle Werkzeuge und mehrfaches Einrichten | Das Werkzeug nähert sich aus einem Winkel, um die |

| Gesamte Setups | 4-6+ | 1 |

Diese Konsolidierung der Abläufe ist der Kern des Effizienzgewinns. Sie verwandelt den Fertigungsprozess von einer Reihe unzusammenhängender Schritte in einen einzigen, kontinuierlichen und hochautomatisierten Vorgang.

Die Beseitigung von Rüstvorgängen ist nur der Anfang. Die eigentliche Magie entsteht, wenn wir analysieren, wie sich diese einzelne Änderung auf den gesamten Produktionsprozess auswirkt, von der Arbeitsverteilung bis hin zur Gesamtleistung der Fabrik. Es geht nicht nur darum, hier und da ein paar Minuten einzusparen, sondern darum, die Wirtschaftlichkeit der Herstellung komplexer Komponenten grundlegend zu verändern.

Von schnelleren Zyklen zu höherem Durchsatz

Der direkteste Vorteil einer einzigen Aufspannung ist eine drastische Reduzierung der Gesamtzykluszeit pro Teil. Dabei geht es nicht nur darum, die Zeit für die manuelle Neupositionierung einzusparen, sondern es werden auch effizientere Bearbeitungsstrategien ermöglicht, die vorher nicht möglich waren.

Optimierung der Spindel-Betriebszeit

In einer Umgebung mit mehreren Aufspannungen steht die Maschinenspindel oft länger still als sie zerspant. Bei der mehrachsigen Bearbeitung erhöht sich die Spindelverfügbarkeit - der Prozentsatz der Zeit, in der das Werkzeug tatsächlich Material abträgt - erheblich. Nach dem anfänglichen Einrichten kann die Maschine ununterbrochen für das gesamte Teil laufen, manchmal sogar stundenlang. Auf diese Weise maximieren Sie die Rendite Ihrer Maschineninvestition.

Hervorragende Werkzeugwege und Schnittbedingungen

Die Mehrachsenfähigkeit ermöglicht den Einsatz kürzerer, steiferer Schneidwerkzeuge. Da die Maschine das Werkzeug oder das Werkstück kippen kann, um Kollisionen zu vermeiden, benötigen wir keine langen, schwachen Werkzeuge, die zu Vibrationen und Ratterern neigen. Kürzere Werkzeuge können aggressivere Geschwindigkeiten und Vorschübe bewältigen, wodurch das Material schneller abgetragen wird und gleichzeitig eine hervorragende Oberflächengüte erhalten bleibt. Dies bedeutet, dass wir oft Schrupp- und Schlichtdurchgänge kombinieren können, was die Zykluszeit weiter verkürzt.

Die finanziellen und betrieblichen Auswirkungen

Schnellere Zyklen und weniger Rüstvorgänge führen direkt zu erheblichen Kosteneinsparungen und betrieblichen Vorteilen. Hier beweist die mehrachsige CNC-Bearbeitung ihren Wert über die technischen Möglichkeiten hinaus.

Senkung der Arbeitskosten und Vorrichtungen

Weniger Rüstvorgänge bedeuten, dass weniger direkte Arbeitskräfte pro Teil benötigt werden. Ein erfahrener Maschinenbediener kann einen komplexen Auftrag auf einer 5-Achsen-Maschine einrichten und diese laufen lassen, so dass er den nächsten Auftrag vorbereiten oder eine andere Maschine bedienen kann. Auf diese Weise werden qualifizierte Arbeitskräfte viel effektiver eingesetzt. Außerdem entfällt die Notwendigkeit mehrerer, komplexer und teurer Spannvorrichtungen. Oft genügt ein einziger, hochwertiger Schraubstock oder ein Spannfutter.

| Kostenfaktor | Traditionelles Multi-Setup | Einzelne Einrichtung Multi-Achse |

|---|---|---|

| Arbeit pro Teil | Hoch (mehrere Interventionen) | Niedrig (eine Einrichtung) |

| Vorrichtungskosten | Hoch (mehrere benutzerdefinierte Vorrichtungen) | Niedrig (eine Standardbefestigung) |

| Ausschuss-/Nacharbeitsquote | Höher (Klumpenfehler) | Minimal (hohe Genauigkeit) |

| Maschinenleerlaufzeit | Bedeutend | Drastisch gesenkt |

Letztlich führen diese Effizienzsteigerungen zu einem höheren Durchsatz. Durch die schnellere und zuverlässigere Herstellung von Teilen kann eine Anlage mehr Arbeit übernehmen, ohne dass mehr Maschinen oder mehr Platz benötigt werden. Für unsere Kunden bei PTSMAKE bedeutet dies, dass wir komplexe Teile innerhalb kürzerer Fristen und zu einem wettbewerbsfähigeren Preis liefern können.

Kurz gesagt, die mehrachsige CNC-Bearbeitung revolutioniert die Produktionseffizienz durch die Konsolidierung von Arbeitsgängen in einer einzigen Aufspannung. Diese Strategie reduziert drastisch die manuelle Neupositionierung, was wiederum die Zykluszeiten verkürzt, das Potenzial für menschliche Fehler minimiert und die Arbeitskosten senkt. Für die Hersteller bedeutet dies eine erhebliche Steigerung der Produktivität und des Durchsatzes. Dies ermöglicht eine schnellere Lieferung komplexer Teile und schafft einen kostengünstigeren, wettbewerbsfähigen Fertigungsprozess.

Qualität und Konsistenz: Minimierung von Verschwendung und Fehlern?

Hatten Sie schon einmal mit Produktionsläufen zu kämpfen, bei denen das erste Teil perfekt ist, aber das tausendste leicht abweicht? Fressen kleine Unstimmigkeiten und hohe Ausschussraten das Budget und den Zeitplan Ihres Projekts auf?

Die mehrachsige CNC-Bearbeitung löst dieses Problem durch den Einsatz von Automatisierung und fortschrittlicher Software, um menschliche Schwankungen auszuschalten. Dieses Verfahren stellt sicher, dass jedes Teil ein präzises Duplikat des ersten Teils ist, wodurch der Ausschuss erheblich reduziert und eine gleichbleibende Qualität bei jedem Produktionsvolumen gewährleistet wird.

Die Mechanik von Präzision und Wiederholbarkeit

Der Hauptvorteil der mehrachsigen CNC-Bearbeitung liegt in ihrer Fähigkeit, eine direkte, ununterbrochene Verbindung zwischen einem digitalen Entwurf und einem physischen Produkt herzustellen. Durch diese Verbindung werden systematisch die Variablen eliminiert, die zu Fehlern und Ausschuss führen. Bei der herkömmlichen Bearbeitung muss ein Bediener möglicherweise Zeichnungen interpretieren, die Maschine manuell einstellen oder Vorrichtungen mehrfach wechseln. Jeder dieser Schritte stellt eine potenzielle Fehlerquelle dar. Bei mehrachsigen Systemen, die von hochentwickelter CAM-Software gesteuert werden, entfällt dieses Rätselraten. Die Maschine folgt einem vorprogrammierten Werkzeugweg mit mikrometergenauer Präzision und führt komplexe Schnitte und Winkel jedes Mal fehlerfrei aus.

Einzelne Einrichtung, mehrere Gains

Eine der größten Fehlerquellen bei der Herstellung komplexer Teile ist das erneute Einspannen. Jedes Mal, wenn ein Teil ausgespannt, verschoben und wieder eingespannt wird, um eine andere Fläche zu bearbeiten, besteht die Gefahr, dass ein kleiner Ausrichtungsfehler entsteht. Diese winzigen Fehler häufen sich, ein Phänomen, das als Toleranzstapel bekannt ist und dazu führen kann, dass ein fertiges Teil nicht mehr den erforderlichen Spezifikationen entspricht. Die mehrachsige CNC-Bearbeitung minimiert dieses Risiko, da das Werkzeug das Werkstück in einer einzigen Aufspannung aus mehreren Richtungen anfahren kann. Eine 5-Achsen-Maschine kann fünf Seiten eines Würfels bearbeiten, ohne ihn jemals aus dem Schraubstock zu lösen. So bleibt die Form des Werkstücks erhalten. volumetrische Genauigkeit4 relativ zu seinem Ausgangspunkt, um sicherzustellen, dass alle Merkmale perfekt zueinander positioniert sind.

Automatisierte Prozesse für eine einwandfreie Ausführung

Die Automatisierung erstreckt sich nicht nur auf den Werkzeugweg, sondern auch auf andere wichtige Aspekte des Prozesses. Automatisierte Werkzeugwechsler sorgen dafür, dass für jeden Arbeitsgang das richtige Werkzeug verwendet wird, ohne dass ein manueller Eingriff erforderlich ist. Mit prozessbegleitenden Messsystemen kann das Teil in der Mitte des Zyklus vermessen werden, wobei kleinste Werkzeugabnutzungen oder thermische Schwankungen in der Maschine automatisch ausgeglichen werden. So entsteht eine selbstkorrigierende Rückkopplungsschleife, die die Konsistenz vom ersten bis zum letzten Teil aufrechterhält.

| Vergleich der Merkmale | Traditionelle Bearbeitung (3-Achsen) | Mehrachsige CNC-Bearbeitung (5-Achsen) |

|---|---|---|

| Komplexität der Einrichtung | Mehrere Einrichtungsgegenstände erforderlich | Einmalige Einrichtung für die meisten Funktionen |

| Bedienereingabe | Hohe Abhängigkeit von der Qualifikation | Minimaler Eingriff erforderlich |

| Fehlerpotenzial | Hoch (Neufixierung, Interpretation) | Niedrig (automatisiert, vorprogrammiert) |

| Konsistenz von Teil zu Teil | Variabel | Extrem hoch |

Dieser Grad der Automatisierung bedeutet, dass der Prozess wiederholbar, skalierbar und vorhersehbar ist.

Quantifizierbare Ergebnisse: Von der Theorie zur Produktionsrealität

Die Vorteile, die sich aus der Minimierung von Fehlern ergeben, sind nicht nur theoretischer Natur, sondern schlagen sich auch in greifbaren Verbesserungen von Ertrag und Kosteneffizienz nieder. In vergangenen Projekten bei PTSMAKE haben wir aus erster Hand erfahren, wie die Einführung einer Mehrachsenstrategie die Produktionsergebnisse verändert. Es geht nicht nur um die Herstellung einiger weniger guter Teile, sondern um die Herstellung Tausender perfekter Teile mit minimalem Ausschuss. Die Reduzierung des Ausschussmaterials und die eingesparte Maschinenzeit wirken sich direkt auf den Endpreis der Teile aus und machen die Hochpräzisionsfertigung erschwinglicher.

Eine Fallstudie zur Defektreduzierung

Wir haben kürzlich mit einem Kunden aus der Medizintechnikbranche zusammengearbeitet, der ein komplexes Gehäuse mit komplizierten Innenkanälen benötigte. Der frühere Lieferant verwendete eine Reihe von 3-Achs-Bearbeitungen und verzeichnete aufgrund von Toleranzabweichungen eine Ausschussrate von fast 12%. Nachdem unser Team den Fertigungsprozess neu bewertet hatte, verlagerten wir die Produktion auf eines unserer 5-Achsen-Bearbeitungszentren. Indem wir das Teil in einer einzigen Aufspannung fertigstellten, eliminierten wir die Fehler beim Wiedereinspannen, die die Defekte verursacht hatten. Unsere Testergebnisse zeigten, dass die Ausschussrate auf unter 1,5% sank, was eine erhebliche Kosteneinsparung und eine zuverlässigere Lieferkette für das wichtige Produkt bedeutet.

Verbesserung der Renditen in allen Bereichen

Dies ist kein Einzelfall. Das Prinzip, menschliche Berührungspunkte und Prozessschritte zu reduzieren, führt durchweg zu besseren Erträgen. Wenn ein Prozess stabil und wiederholbar ist, können Sie die Ausbeute mit einem hohen Maß an Zuverlässigkeit vorhersagen. Dies ist entscheidend für große Produktionsläufe, bei denen selbst eine kleine prozentuale Verbesserung der Ausbeute zu erheblichen Einsparungen führen und kostspielige Produktionsverzögerungen verhindern kann.

| Produktion Metrisch | Vor der Multi-Achsen-Implementierung | Nach der Multi-Achsen-Implementierung |

|---|---|---|

| Durchschnittliche Fehlerquote | 6-8% | < 2% |

| Ausbeute pro 1.000 Einheiten | ~930 Teile | >980 Teile |

| Einrichtungszeit der Maschine | 3-4 Stunden (mehrere Aufstellungen) | < 1 Stunde (einmalige Einrichtung) |

| Versäumnisse bei der Inspektion | Häufig | Seltene |

Letztlich schafft die Konsistenz, die die mehrachsige CNC-Bearbeitung bietet, Vertrauen. Wenn unsere Kunden wissen, dass jedes Teil, das sie erhalten, genau ihren Spezifikationen entspricht, vereinfacht dies ihren Beschaffungsprozess und stärkt unsere Partnerschaft.

Die mehrachsige CNC-Bearbeitung bietet außergewöhnliche Qualität und Konsistenz, indem sie die manuelle Variabilität durch automatisierte Präzision ersetzt. Durch diesen Ansatz werden menschliche Fehler drastisch reduziert, während Einrichtungsvorgänge die bei herkömmlichen Methoden üblichen Toleranzüberschneidungen verhindern. Wie sich in der Praxis bei PTSMAKE gezeigt hat, führt diese Technologie zu quantifizierbaren Verbesserungen. Sie senkt die Ausschussrate erheblich und stellt sicher, dass jedes Bauteil in einer großen Produktionsserie perfekt mit dem ursprünglichen Entwurf übereinstimmt, wodurch sowohl Ausschuss als auch Fehler minimiert werden.

Technologische Fortschritte bei der mehrachsigen CNC-Bearbeitung?

Haben Sie Schwierigkeiten, komplexe Teile aus zähen Werkstoffen zu bearbeiten, ohne Kompromisse bei der Geschwindigkeit oder Präzision einzugehen? Beeinträchtigen lange Zykluszeiten und Werkzeugverschleiß die Rentabilität Ihres Projekts und führen zu Produktionsverzögerungen?

Technologische Fortschritte wie simultane Mehrachsensteuerung, fortschrittliche CAD/CAM-Software und intelligente Systeme revolutionieren die CNC-Bearbeitung. Sie ermöglichen eine schnellere Produktion, höhere Genauigkeit und die Bearbeitung schwieriger Werkstoffe, was die Wettbewerbsfähigkeit und Innovation in der Fertigung direkt fördert.

Die Entwicklung der mehrachsigen CNC-Bearbeitung ist eine Geschichte der Überwindung physikalischer Grenzen. Jahrelang bestand die größte Herausforderung darin, ein komplexes digitales Design in die reale Welt zu übertragen, ohne dass mehrere Einrichtungsvorgänge erforderlich waren, was zu Fehlern und Zeitverschwendung führte. Die jüngsten Technologiesprünge setzen direkt an diesem grundlegenden Problem an und verändern die Art und Weise, wie wir die Produktion angehen. Es geht nicht nur darum, schneller, sondern auch intelligenter zu arbeiten.

Die Grundlage: Steuerung und Software-Integration

Das Herzstück der modernen mehrachsigen Bearbeitung ist die Synergie zwischen Steuerungssystemen und Software. Ohne eine nahtlose Kommunikation zwischen dem Entwurf (CAD), der Werkzeugwegstrategie (CAM) und der Maschinensteuerung ist selbst die fortschrittlichste Hardware unwirksam.

Simultane Mehrachsensteuerung

Im Gegensatz zur 3+2- oder indexierten Bearbeitung, bei der das Werkstück zwischen den Operationen neu positioniert wird, werden bei der simultanen Mehrachsensteuerung das Schneidwerkzeug und das Werkstück gleichzeitig in vier oder fünf Achsen bewegt. Diese kontinuierliche Bewegung ermöglicht die Herstellung komplexer gekrümmter Oberflächen, Hinterschneidungen und komplizierter Merkmale in einer einzigen Aufspannung. Sie sorgt für einen optimalen Eingriff des Werkzeugs in das Werkstück, was die Oberflächengüte verbessert und die Lebensdauer des Werkzeugs verlängert. Diese Fähigkeit ist entscheidend für Branchen wie die Luft- und Raumfahrt, in denen Bauteile oft organische, aerodynamische Formen aufweisen. Die Fähigkeit der Maschine, diese komplexen Bewegungen auszuführen, hängt von ihren kinematische Kette5die die Beziehung zwischen allen beweglichen Teilen definiert.

Erweiterte CAD/CAM-Software

Moderne CAD/CAM-Software ist das Gehirn hinter der Operation. Sie kann mehr als nur G-Code erzeugen. Die heutigen Plattformen verfügen über leistungsstarke Simulationsfunktionen, die es uns ermöglichen, den gesamten Bearbeitungsprozess zu visualisieren, bevor ein einziger Span geschnitten wird. Diese virtuelle Überprüfung hilft dabei, potenzielle Kollisionen zu erkennen, Zykluszeiten abzuschätzen und Werkzeugwege effizient zu optimieren. Bei PTSMAKE verlassen wir uns auf diese Simulationen, um das Risiko komplexer Projekte zu verringern und sicherzustellen, dass wir enge Toleranzen und Liefertermine für unsere Kunden einhalten können. So wird der Prozess von Versuch und Irrtum zu einem vorhersehbaren, technischen Arbeitsablauf.

Grundsätze der Hochgeschwindigkeitsbearbeitung (HSM)

Hochgeschwindigkeitsbearbeitung ist eine Strategie, bei der es nicht nur darum geht, die Drehzahlen zu erhöhen. Sie konzentriert sich auf leichtere, schnellere Schnitte anstelle von langsamen, schweren Schnitten. Dieser Ansatz hat einen tiefgreifenden Einfluss auf die Leistung.

| Merkmal | Traditionelle Zerspanung | Hochgeschwindigkeits-Bearbeitung (HSM) |

|---|---|---|

| Schnitttiefe | Tief | Untiefe |

| Spindeldrehzahl | Gering bis mäßig | Sehr hoch |

| Vorschubgeschwindigkeit | Mäßig | Hoch |

| Wärmeübertragung | In Werkstück und Werkzeug | In den Chip |

Bei der Anwendung dieser Methodik auf die mehrachsige CNC-Bearbeitung werden die Schnittkräfte reduziert, die Wärmeübertragung auf das Werkstück minimiert und höhere Materialabtragsraten ermöglicht. Das Ergebnis ist eine geringere Verformung der Teile, eine bessere Genauigkeit und deutlich kürzere Zykluszeiten. Es ist besonders effektiv bei dünnwandigen Teilen und anspruchsvollen Materialien, die zur Kaltverfestigung neigen.

Während fortschrittliche Steuerungssysteme und HSM den Grundstein legen, konzentriert sich die nächste Innovationswelle darauf, den Bearbeitungsprozess selbst intelligent und anpassungsfähig zu machen. Diese Fortschritte verschieben die Grenzen dessen, was erreicht werden kann, insbesondere bei der Arbeit mit den anspruchsvollsten Materialien und Geometrien. Sie fügen eine Ebene von Echtzeitdaten und Automatisierung hinzu, die die Fähigkeiten von mehrachsigen CNC-Maschinen von der einfachen Ausführung von Befehlen zur aktiven Optimierung des Prozesses erweitert.

Das Aufkommen intelligenter und automatisierter Systeme

Die Integration von Sensoren, Datenanalyse und Robotik schafft ein neues Paradigma für die Fertigung. Es geht darum, ein System zu schaffen, das sich selbst überwacht, sich an veränderte Bedingungen anpasst und mit minimalen menschlichen Eingriffen arbeitet, um sowohl die Effizienz als auch die Qualität zu steigern.

Prozessbegleitende Überwachung und adaptive Steuerung

Moderne mehrachsige CNC-Maschinen sind zunehmend mit hochentwickelten Sensoren ausgestattet, die Schlüsselvariablen wie Werkzeugvibrationen, Schnittkräfte und Temperatur in Echtzeit überwachen. Diese Daten werden an die Steuereinheit der Maschine weitergeleitet, die dann im Handumdrehen Feinjustierungen vornehmen kann. Wird beispielsweise eine übermäßige Vibration festgestellt - ein Anzeichen für potenzielles Werkzeugrattern, das die Oberflächengüte eines Werkstücks ruinieren könnte -, kann das System automatisch die Spindeldrehzahl oder den Vorschub anpassen, um den Schnitt zu stabilisieren. Diese adaptive Steuerung ist ein entscheidender Vorteil bei der Bearbeitung exotischer Legierungen wie Inconel oder Titan, bei denen die Schnittbedingungen unvorhersehbar sein können. Bei früheren Projekten bei PTSMAKE hat uns diese Technologie geholfen, die Ausschussrate bei besonders anspruchsvollen Komponenten um über 15% zu senken.

Robotik-Integration für die Automatisierung

Der wahre Wettbewerbsvorteil in der modernen Fertigung liegt oft in der Automatisierung. Durch die Integration von mehrachsigen CNC-Maschinen mit Roboterarmen entstehen automatisierte Produktionszellen, die rund um die Uhr laufen können - ein Konzept, das oft als "Lights-out"-Fertigung bezeichnet wird. Roboter können mit dem Laden von Rohmaterialblöcken, dem Entladen von Fertigteilen, der Durchführung von Qualitätskontrollen während des Prozesses und sogar dem Wechsel abgenutzter Werkzeuge betraut werden. Dadurch werden nicht nur die Maschinenauslastung und der Durchsatz drastisch erhöht, sondern auch qualifizierte Bediener entlastet, die sich auf komplexere Aufgaben wie Programmierung und Prozessverbesserung konzentrieren können. Dank dieses Automatisierungsgrades können wir wettbewerbsfähigere Preise und vorhersehbare Lieferzeiten anbieten, insbesondere bei großen Produktionsserien.

Durchbrüche bei der Bearbeitung schwieriger Materialien

Die Fähigkeit, zähe Werkstoffe effizient zu bearbeiten, ist ein wichtiges Kriterium für einen High-End-Maschinenbauer. Jüngste Fortschritte bei den Werkzeugwegstrategien, die durch leistungsstarke CAM-Software ermöglicht werden, tragen dazu bei, dass dieses Ziel immer besser erreicht werden kann.

| Strategie für die Bearbeitung | Beschreibung | Hauptvorteil |

|---|---|---|

| Trochoidales Fräsen | Verwendet einen kreisförmigen oder "schälenden" Werkzeugweg mit einer geringen radialen Schnitttiefe, aber einer hohen axialen Tiefe. | Verhindert Werkzeugüberlastung und Wärmestau, ideal zum Schneiden von Schlitzen in harten Materialien. |

| Adaptives Clearing | Behält einen konstanten Werkzeugeingriffswinkel bei und passt den Werkzeugweg automatisch an, um scharfe Ecken zu vermeiden. | Ermöglicht höhere Materialabtragsraten und verlängert die Werkzeugstandzeit, da plötzliche Spitzen in der Schnittkraft verhindert werden. |

| 5-Achsen-Entgraten | Nutzt die Vielseitigkeit einer 5-Achsen-Maschine zum Nachzeichnen komplexer Kanten mit einem Entgratungswerkzeug und automatisiert damit einen normalerweise manuellen Prozess. | Gewährleistet eine gleichbleibende Kantenqualität und reduziert die manuelle Arbeit und die damit verbundenen Kosten erheblich. |

Diese intelligenten Werkzeugwege stellen sicher, dass die Belastung des Schneidwerkzeugs gleichmäßig bleibt, was entscheidend ist, um Brüche zu vermeiden und die Lebensdauer des Werkzeugs zu verlängern, wenn mit Werkstoffen gearbeitet wird, die sich verfestigen oder große Hitze entwickeln. Wenn wir diese Techniken beherrschen, können wir Aufgaben bewältigen, die früher als zu schwierig oder zu zeitaufwändig galten.

Bei den Fortschritten in der mehrachsigen CNC-Bearbeitung handelt es sich nicht um isolierte Verbesserungen, sondern um ein zusammenhängendes Ökosystem aus Hardware, Software und intelligenten Systemen. Von der grundlegenden Simultansteuerung und den HSM-Prinzipien bis hin zur Integration von adaptiven Sensoren und Roboterautomatisierung - diese Technologien stellen sich den zentralen Herausforderungen der Fertigung. Sie bieten die Werkzeuge für die Bearbeitung komplexer Geometrien aus schwierigen Materialien mit höherer Geschwindigkeit, beispielloser Präzision und größerer Zuverlässigkeit. Diese Entwicklung führt unmittelbar zu einer stärkeren Wettbewerbsposition der Hersteller und zu besseren Produkten für alle.

Materialvielfalt und fortschrittliche Fähigkeiten in der mehrachsigen Bearbeitung.

Haben Sie schon einmal ein komplexes Teil entworfen, nur um zu erfahren, dass Ihr ideales Material zu schwierig oder zu teuer für die Bearbeitung ist? Sind Sie schon einmal mit Einschränkungen konfrontiert worden, die Sie zu einem Kompromiss bei der Materialwahl gezwungen haben?

Die mehrachsige CNC-Bearbeitung erschließt ein breites Spektrum an Materialien, von Standardmetallen bis hin zu modernen Verbundwerkstoffen. Durch die dynamische Anpassung von Werkzeugwegen, Geschwindigkeiten und Vorschüben werden die einzigartigen Herausforderungen jedes Materials gemeistert und die Haltbarkeit, Leistung und Designfreiheit des Endprodukts direkt verbessert.

Bei der mehrachsigen CNC-Bearbeitung geht es nicht nur um komplexe Geometrien, sondern auch um die Beherrschung der Materialien, die diese Geometrien zum Leben erwecken. Die Möglichkeit, sich einem Werkstück aus mehreren Winkeln zu nähern, ermöglicht optimierte Schneidstrategien, die die inhärenten Eigenschaften jedes Materials berücksichtigen, etwas, womit herkömmliche 3-Achsen-Maschinen Schwierigkeiten haben. Diese Anpassungsfähigkeit öffnet die Tür zur Verwendung von Materialien, die bisher als "unbearbeitbar" oder wirtschaftlich unrentabel galten.

Bearbeitung eines breiten Spektrums von Metallen und Legierungen

Der Kern vieler anspruchsvoller Anwendungen liegt in Hochleistungsmetallen. Unsere Erfahrung bei PTSMAKE hat gezeigt, wie Mehrachsen-Fähigkeiten den Umgang mit diesen Materialien verändern.

Eisenhaltige und nicht-eisenhaltige Metalle

Von Edelstahl über Aluminium bis hin zu Titan - jedes Metall stellt eine besondere Herausforderung dar. So kann beispielsweise die geringe Wärmeleitfähigkeit von Titan zu einem übermäßigen Hitzestau am Schneidwerkzeug führen. Eine 5-Achsen-Maschine kann einen optimalen Schnittwinkel beibehalten und den Werkzeugweg ständig anpassen, um die Hitze zu kontrollieren und eine Kaltverfestigung zu verhindern. Dabei geht es nicht nur darum, Werkzeugbrüche zu vermeiden, sondern auch darum, die Integrität des Materials zu erhalten, was für Komponenten in der Luft- und Raumfahrt sowie in der Medizintechnik entscheidend ist.

Superlegierungen und exotische Materialien

Werkstoffe wie Inconel und Hastelloy sind für ihre Festigkeit bei hohen Temperaturen bekannt, aber notorisch schwer zu bearbeiten. Ihre Neigung zur Kaltverfestigung kann ein Schneidwerkzeug sofort zerstören. Die mehrachsige CNC-Bearbeitung ermöglicht eine Technik namens trochoidales Fräsen, bei der das Werkzeug kontinuierliche, flache Schnitte ausführt. Dadurch wird eine gleichmäßige Spanbelastung aufrechterhalten, die Wärmeentwicklung minimiert und die Stopp-Start-Bewegungen, die zu einer Verhärtung führen, werden vermieden. Das Ergebnis ist ein fertiges Teil, das die Spezifikationen erfüllt, ohne die hervorragenden Eigenschaften des Materials zu beeinträchtigen.

Die nachstehende Tabelle, die auf unserer internen Prozessentwicklung basiert, zeigt, wie wir unsere Strategien für verschiedene Metalle anpassen:

| Materialeigenschaft | Herausforderung Zerspanung | Mehrachsige CNC-Lösung |

|---|---|---|

| Härte (z. B. gehärteter Stahl) | Hohe Schnittkräfte, Werkzeugverschleiß | Optimierter Werkzeugeingriffswinkel, starrer Aufbau |

| Duktilität (z. B. Kupfer) | Gummige Konsistenz, schlechte Bruchfestigkeit | Hochdruck-Kühlmittel, scharfe Schneidwerkzeuge |

| Geringe Wärmeleitfähigkeit (z. B. Titan) | Wärmestau an der Werkzeugspitze | Konstante Werkzeugbewegung, gezielte Kühlmitteldüsen |

| Kaltverfestigung (z. B. Inconel) | Material härtet beim Schneiden aus | Gleichmäßige Spänebelastung, trochoidale Fräsbahnen |

Handhabung moderner Verbundwerkstoffe und Kunststoffe

Die Vielseitigkeit der mehrachsigen Bearbeitung geht weit über die Metallbearbeitung hinaus. Sie ist auch für Verbundwerkstoffe und technische Kunststoffe von großer Bedeutung. Kohlenstofffaserverstärkte Polymere (CFK) und andere Verbundwerkstoffe haben anisotrop6 Eigenschaften, d. h. ihre Festigkeit variiert je nach Faserrichtung. Ein falsches Schneiden dieser Materialien kann zu Delamination und Ausfransung führen und das Teil ruinieren. Eine mehrachsige Maschine kann das Werkzeug so ausrichten, dass es entlang der Faserrichtung schneidet und ein sauberes Finish gewährleistet, ohne die strukturelle Integrität zu beeinträchtigen. Dieses Maß an Kontrolle ist für die Herstellung leichter, hochfester Komponenten für die Automobil- und Roboterindustrie unerlässlich.

Die wahre Stärke der mehrachsigen CNC-Bearbeitung liegt darin, dass sie nicht nur ein breiteres Spektrum an Materialien bearbeiten kann, sondern auch die Leistung und Haltbarkeit des Endprodukts durch intelligente Prozessanpassung verbessert. Die Maschine schneidet nicht nur das Material, sondern reagiert in Echtzeit auf dessen spezifisches Verhalten. Diese dynamische Fähigkeit führt zu überlegenen Oberflächengüten, engeren Toleranzen und verbesserten mechanischen Eigenschaften des fertigen Teils.

Anpassung der Techniken für eine optimale Materialleistung

Die Art und Weise, wie ein Material geschnitten wird, wirkt sich direkt auf seinen endgültigen Zustand aus. Aggressive oder unsachgemäße Bearbeitung kann zu inneren Spannungen, Mikrorissen und thermischen Schäden führen, die die langfristige Zuverlässigkeit eines Teils beeinträchtigen, auch wenn es an der Oberfläche perfekt aussieht.

Minimierung der thermischen Belastung

Viele moderne Kunststoffe und Legierungen reagieren empfindlich auf Hitze. Übermäßige Temperaturen während der Bearbeitung können ihre kristalline Struktur verändern und so die Festigkeit verringern oder Verformungen verursachen. Mehrachsige Systeme zeichnen sich durch ihr Wärmemanagement aus. Die Maschine kann kürzere Werkzeuge verwenden, die steifer sind und weniger vibrieren, was die Reibung verringert. Sie kann auch Werkzeugwege erzeugen, die die Schneidzone ständig bewegen und so verhindern, dass sich die Wärme in einem Bereich konzentriert. In Kombination mit dem Hochdruck-Kühlmittel, das durch die Spindel fließt, wird sichergestellt, dass das Material in seinem optimalen Temperaturbereich bleibt und seine vorgesehenen Eigenschaften beibehält. Dies ist ein entscheidender Faktor, den wir bei medizinischen und elektronischen Komponenten überwachen.

Verbesserung der Oberflächenbeschaffenheit und -integrität

Bei der herkömmlichen Bearbeitung kann das häufige Nachsetzen des Werkzeugs kleine Spuren oder Linien auf der Oberfläche des Werkstücks hinterlassen. Für Anwendungen, die glatte Oberflächen zur Verringerung der Reibung oder aus ästhetischen Gründen erfordern, ist dies inakzeptabel. Bei der mehrachsigen CNC-Bearbeitung kann das Werkzeug einem kontinuierlichen, fließenden Weg über komplexe Oberflächen folgen, ohne sich zurückzuziehen. Das Ergebnis ist eine hervorragende Oberfläche, die in einem einzigen Durchgang bearbeitet werden kann, so dass sich sekundäre Poliervorgänge oft erübrigen.

Diese Tabelle zeigt, wie spezifische Anpassungen dem Endprodukt zugute kommen:

| Anpassung der Bearbeitung | Materielle Herausforderung bewältigt | Nutzen für die Produktleistung |

|---|---|---|

| Kontinuierlicher Einsatz von Tools | Oberflächenmarkierungen durch Werkzeugwechsel | Hervorragende Oberflächengüte, reduzierte Spannungspunkte |

| Optimierte Kühlmittelzufuhr | Thermische Schäden und Ausdehnung | Bewahrt Materialintegrität und Dimensionsstabilität |

| Kürzere, steifere Werkzeuge | Werkzeugverformung und Vibration | Engere Toleranzen, verbesserte Genauigkeit |

| Variable Schneidewinkel | Schwierig zu erreichende Merkmale | Ermöglicht komplexe Konstruktionen ohne Teileschwäche |

Letztlich geht es darum, ein Teil zu schaffen, das genau so funktioniert, wie der Konstrukteur es sich vorgestellt hat. Bei früheren Projekten von PTSMAKE war die Anpassung unserer mehrachsigen Strategien an das Material der Schlüssel zum Erfolg. Dadurch wird der Bearbeitungsprozess von einer einfachen Materialabtragsaufgabe zu einer raffinierten Fertigungslösung, die dem Endprodukt Wert und Zuverlässigkeit verleiht.

Die mehrachsige CNC-Bearbeitung bietet die Vielseitigkeit, mit einer Vielzahl von Materialien zu arbeiten, von zähen Superlegierungen bis hin zu empfindlichen Verbundwerkstoffen. Ihre fortschrittlichen Fähigkeiten ermöglichen eine dynamische Anpassung an die einzigartigen Eigenschaften jedes Materials, wie Härte und thermische Empfindlichkeit. Dieser intelligente Ansatz ermöglicht nicht nur komplexe Konstruktionen, sondern verbessert auch direkt die Haltbarkeit, die Oberflächenintegrität und die Gesamtleistung des Endprodukts, indem er Spannungen minimiert und die dem Material innewohnende Festigkeit bewahrt, so dass die Teile den höchsten technischen Standards entsprechen.

Designflexibilität und Anpassungsmöglichkeiten?

Fühlten Sie sich jemals durch die traditionelle Fertigung eingeschränkt und gezwungen, ein komplexes Design zu vereinfachen, nur um es herstellbar zu machen? Sind Sie es leid, Ihre technischen Visionen aufgrund von Produktionsbeschränkungen aufzugeben?

Die mehrachsige CNC-Bearbeitung gibt Designern die Freiheit, komplizierte, kundenspezifische Teile direkt aus CAD-Modellen zu erstellen. Sie bietet unübertroffene Flexibilität für Rapid Prototyping, Kleinserienfertigung und maßgeschneiderte Lösungen und ist damit ein Eckpfeiler der Innovation in anspruchsvollen Branchen.

Die mehrachsige CNC-Bearbeitung ist nicht nur eine schrittweise Verbesserung, sondern ein Paradigmenwechsel in Bezug auf die Möglichkeiten des Produktdesigns. Sie geht direkt auf die Einschränkungen zu, die Ingenieure oft zu Kompromissen zwingen. Die Fähigkeit, sowohl das Werkzeug als auch das Werkstück gleichzeitig über mehrere Achsen zu manipulieren, eröffnet eine Welt geometrischer Möglichkeiten, die für herkömmliche 3-Achsen-Maschinen einfach unerreichbar sind.

Entfaltung wahrer geometrischer Freiheit

Bei der herkömmlichen Bearbeitung erfordern Merkmale wie Hinterschneidungen, abgewinkelte Bohrungen und tiefe, schmale Kavitäten oft mehrere Aufspannungen, kundenspezifische Spannvorrichtungen oder komplette Konstruktionsänderungen. Jede zusätzliche Einrichtung birgt das Risiko von Fehlern, verlängert die Produktionszeit und treibt die Kosten in die Höhe. Die mehrachsige Bearbeitung geht dieses Problem frontal an. Durch die Annäherung an das Werkstück aus praktisch jedem Winkel können komplexe Konturen und Innenmerkmale in einem einzigen, kontinuierlichen Arbeitsgang erzeugt werden. Dieser Ansatz des einmaligen Aufspannens, ein Hauptvorteil dieser Technologie, ist entscheidend für die Einhaltung enger Toleranzen. Es stellt sicher, dass alle Merkmale mit außergewöhnlicher Genauigkeit im Verhältnis zueinander bearbeitet werden, wodurch Ausrichtungsfehler vermieden werden, die beim erneuten Aufspannen eines Teils auftreten können. Das System der Maschine Kinematik7 festlegen, wie diese komplexen Bewegungen koordiniert werden, um die endgültige Form zu erreichen.

Von schnellen Prototypen bis zu kundenspezifischen Teilen

Die Geschwindigkeit, mit der ein digitaler Entwurf in ein physisches Bauteil umgewandelt werden kann, ist ein enormer Vorteil. Diese Fähigkeit ist von unschätzbarem Wert für Rapid Prototyping und iterative Designzyklen. Ingenieure können innerhalb von Tagen, nicht Wochen, einen funktionsfähigen Prototyp in Händen halten, was eine schnellere Prüfung, Validierung und Verfeinerung ermöglicht. Diese Agilität verkürzt die Produktentwicklungszeit erheblich.

| Merkmal | 3-Achsen-CNC-Bearbeitung | Mehrachsige CNC-Bearbeitung |

|---|---|---|

| Unterschneidet | Erfordert mehrfaches Einrichten oder spezielle Werkzeuge | Leichte Bearbeitung in einer einzigen Aufspannung |

| Komplexe Kurven | Annäherung durch Treppenstufen | Glatte, kontinuierliche Werkzeugwege |

| Gewinkelte Löcher | Erfordert Winkelplatten oder Mehrfachaufstellungen | Direkt gebohrt in einem beliebigen Winkel |

| Produktionszeit | Länger durch Mehrfachaufstellung | Reduziert durch einmalige Einrichtung |

Diese Flexibilität geht über das Prototyping hinaus. Für Branchen, die eine Kleinserienfertigung oder einmalige kundenspezifische Teile benötigen, wie z. B. Spezialmaschinen oder Robotertechnik, ist die mehrachsige Bearbeitung die ideale Lösung. Sie umgeht den Bedarf an teuren Formen oder Werkzeugen und macht die kundenspezifische Fertigung wirtschaftlich rentabel.

Die Konstruktionsflexibilität, die die mehrachsige CNC-Bearbeitung bietet, ermöglicht es den Ingenieuren, maßgeschneiderte Lösungen zu entwickeln, die auf die einzigartigen Herausforderungen der anspruchsvollen Industrie zugeschnitten sind. Hier sind Leistung, Zuverlässigkeit und Anpassungsfähigkeit nicht nur wünschenswert, sondern unerlässlich. Bei PTSMAKE haben wir erlebt, wie diese Technologie Innovationen in Bereichen vorantreibt, in denen Versagen keine Option ist.

Maßgeschneiderte Lösungen für anspruchsvolle Branchen

Verschiedene Sektoren nutzen diese Technologie, um spezifische Probleme zu lösen. Die Möglichkeit, Teile mit optimierten, organischen Formen herzustellen, ist ein entscheidender Faktor.

Luft- und Raumfahrt und medizinische Anwendungen

In der Luft- und Raumfahrtindustrie zählt jedes Gramm. Die mehrachsige Bearbeitung wird eingesetzt, um leichte und dennoch unglaublich stabile Komponenten wie monolithische Strukturteile, Laufräder und Turbinenschaufeln herzustellen. Diese Teile weisen oft komplexe Kurven und dünne Wände auf, die mit anderen Methoden nicht hergestellt werden können. Durch die Bearbeitung aus einem einzigen Block einer Hochleistungslegierung werden die mit Verbindungen oder Schweißnähten verbundenen Schwachstellen beseitigt.

Auch im medizinischen Bereich wird diese Technologie für patientenspezifische Implantate und komplexe chirurgische Instrumente eingesetzt. Ein individuelles Knieimplantat kann beispielsweise so bearbeitet werden, dass es perfekt an die Anatomie des Patienten angepasst ist, was den Komfort und die Langlebigkeit verbessert. Chirurgische Instrumente mit komplizierten, nicht linearen Kanälen für Flüssigkeiten oder Kabel können in einem Stück gefertigt werden, was ihre Funktionalität und Sterilisation verbessert.

Die Macht der Teilkonsolidierung

Eine der leistungsfähigsten Anwendungen dieser Konstruktionsfreiheit ist die Konsolidierung von Teilen. Eine Baugruppe, die früher aus mehreren Einzelteilen bestand, kann oft neu konstruiert und als ein einziges, komplexes Teil bearbeitet werden. Dies hat tiefgreifende Vorteile.

| Nutzen der Konsolidierung | Beschreibung |

|---|---|

| Erhöhte Stärke | Eliminiert Schwachstellen wie Schweißnähte, Bolzen oder Nähte. |

| Reduziertes Gewicht | Ein einzelnes optimiertes Teil ist oft leichter als eine Baugruppe. |

| Niedrigere Montagekosten | Reduziert den Arbeitsaufwand und den Bedarf an Befestigungsmitteln. |

| Vereinfachte Lieferkette | Verwaltet eine Teilenummer anstelle von mehreren. |

Bei einem früheren Projekt arbeiteten wir mit einem Kunden aus der Robotikbranche zusammen, um eine Gelenkbaugruppe aus fünf separaten, maschinell bearbeiteten Teilen zu einer monolithischen Komponente zu konsolidieren. Das neue Design, das durch die 5-Achsen-Bearbeitung möglich wurde, war nicht nur stabiler und leichter, sondern verkürzte auch die Montagezeit um über 75%, was einen erheblichen Wettbewerbsvorteil darstellte. Dies ist die Art der transformativen Wirkung, die echte Designflexibilität bietet.

Die mehrachsige CNC-Bearbeitung verändert die Beziehung zwischen Konstruktion und Fertigung grundlegend. Sie beseitigt traditionelle Barrieren und ermöglicht es Ingenieuren, komplexe, maßgeschneiderte Teile ohne Kompromisse zu erstellen. Diese Technologie ist ein Katalysator für Innovationen und ermöglicht schnelles Prototyping, maßgeschneiderte Lösungen und die Konsolidierung von Teilen in anspruchsvollen Branchen. Sie verwandelt ehrgeizige Konzepte in physische Hochleistungskomponenten mit unübertroffener Präzision und Flexibilität, was sie zu einem unverzichtbaren Werkzeug für moderne technische Herausforderungen macht, bei denen optimierte Form und Funktion an erster Stelle stehen.

Evaluierung des ROI der mehrachsigen CNC-Bearbeitung: Ein praktischer Rahmen.

Fällt es Ihnen schwer, die höheren Anschaffungskosten der mehrachsigen Bearbeitung für Ihre Projekte zu rechtfertigen? Es ist eine häufige Herausforderung, wenn komplexe Teile die traditionellen Fertigungsmethoden ineffizient und kostspielig machen.

Entscheiden Sie sich für die mehrachsige CNC-Bearbeitung, wenn die Einsparungen durch konsolidierte Rüstvorgänge, weniger Arbeitsaufwand und weniger Fehler den höheren Stundensatz aufwiegen. Sie bietet die beste Investitionsrendite für komplexe Teile, enge Toleranzen und kleine bis mittlere Produktionsmengen, indem sie die Qualität deutlich verbessert und die Durchlaufzeiten verkürzt.

Die Entscheidung zwischen verschiedenen Herstellungsverfahren erfordert mehr als nur den Vergleich von Kostenvoranschlägen. Eine echte Kosten-Nutzen-Analyse erfordert eine Betrachtung des gesamten Produktionslebenszyklus. Bei der mehrachsigen CNC-Bearbeitung wird die Investitionsrentabilität (ROI) deutlich, wenn Sie die Gesamtkosten pro Teil und nicht nur die Maschinenzeit aufschlüsseln. Lassen Sie uns einen einfachen Rahmen für diese Entscheidung erstellen.

Schlüsselfaktoren für Ihre ROI-Berechnung

Zunächst müssen Sie die Kosten über den ursprünglichen Kostenvoranschlag hinaus quantifizieren. Der höhere Stundensatz einer mehrachsigen Maschine kann irreführend sein, wenn dadurch andere, bedeutendere Kosten wegfallen.

- Einrichtungs- und Vorrichtungskosten: Eine 3-Achsen-Maschine benötigt unter Umständen drei, vier oder sogar noch mehr Einzelaufstellungen, um ein komplexes Teil fertigzustellen. Jede Aufspannung erfordert kundenspezifische Spannvorrichtungen, Maschinenstillstand und qualifizierte Arbeitskräfte. Mit einer 5-Achsen-Maschine wird dasselbe Teil oft in einer einzigen Aufspannung fertiggestellt, was diese kumulativen Kosten drastisch reduziert.

- Zykluszeit: Während die Zerspanungszeit ähnlich sein mag, ist die Gesamtzeit vom Rohmaterial bis zum fertigen Teil bei der mehrachsigen Bearbeitung viel kürzer. Der Wegfall des Zeitaufwands für das Bewegen, erneute Einspannen und Kalibrieren des Teils zwischen den Arbeitsgängen ist ein enormer Effizienzgewinn.

- Arbeitskosten: Weniger Rüstvorgänge bedeuten direkt weniger Arbeitsstunden für den Bediener. Dies senkt nicht nur die direkten Arbeitskosten, sondern setzt auch Ihre qualifizierten Maschinenbediener für andere wertvolle Aufgaben frei.

- Risiko und Ausschußquote: Jedes Mal, wenn ein Teil bewegt und neu befestigt wird, besteht das Risiko eines Fehlers. Positionelle Ungenauigkeiten können zu Ausschuss führen, was einen totalen Verlust an Material, Maschinenzeit und Arbeit bedeutet. Die Mehrachsenbearbeitung in einer Aufspannung minimiert dieses Risiko. Die schrittweise Abschreibung8 der Werkzeug- und Vorrichtungskosten über einen Produktionslauf hinweg wird ebenfalls besser vorhersehbar.

Vergleich der Kosten: Ein vereinfachtes Beispiel

Vergleichen wir die Herstellung eines mäßig komplexen Teils mit zwei verschiedenen Methoden.

| Kostenfaktor | 3-Achsen-Bearbeitung (4 Setups) | 5-Achsen-Bearbeitung (1 Einrichtung) |

|---|---|---|

| Kosten für Vorrichtungen | Hoch (4 kundenspezifische Befestigungen) | Niedrig (1 einfache Halterung) |

| Einrichtungszeit | 4 Stunden | 1 Stunde |

| Zykluszeit (Gesamt) | 45 Minuten | 30 Minuten |

| Arbeit Intervention | Hoch (ständige Überwachung) | Gering (minimale Aufsicht) |

| Risiko eines Fehlers | Mäßig bis hoch | Sehr niedrig |

| Gesamtkosten pro Teil | Bei komplexen Teilen oft höher | Bei komplexen Teilen oft niedriger |

Wie Sie sehen, mag der Stundensatz für die 5-Achsen-Maschine zwar 30-50% höher sein, aber die Gesamtkosten pro Teil können am Ende deutlich niedriger sein, wenn Sie diese anderen kritischen Variablen berücksichtigen.

Die quantitative Analyse ist wichtig, aber sie sagt nicht alles. Die "versteckten" Vorteile der mehrachsigen CNC-Bearbeitung bieten oft den größten langfristigen Wert. Diese qualitativen Vorteile können sich direkt auf die Leistung Ihres Produkts, den Ruf Ihrer Marke und Ihre allgemeine betriebliche Effizienz auswirken. Bei den Projekten, die wir bei PTSMAKE abgewickelt haben, sind diese Faktoren oft ausschlaggebend für unsere Kunden.

Jenseits der Zahlen: Die Gesamtbetriebskosten (Total Cost of Ownership)

Die Gesamtbetriebskosten (TCO) umfassen alle direkten und indirekten Kosten, die mit einem Teil während seines gesamten Lebenszyklus verbunden sind. Hier spielt die mehrachsige Bearbeitung ihre Stärken aus.

Verbesserte Qualität und Konsistenz

Da das Teil in einer einzigen Aufspannung bearbeitet wird, bleiben die geometrischen Beziehungen zwischen den Merkmalen perfekt erhalten. Es besteht kein Risiko von Toleranzüberlagerungsfehlern, die auftreten können, wenn ein Teil zwischen mehreren Maschinen oder Aufspannungen bewegt wird. Das Ergebnis ist:

- Überlegene Genauigkeit: Das Erreichen engerer Toleranzen wird zum Standard, nicht zum Problem.

- Bessere Oberflächenbehandlungen: Das Werkzeug kann einen optimalen Winkel zur Werkstückoberfläche beibehalten, wodurch kleine Unregelmäßigkeiten, die durch mehrfaches Einrichten entstehen können, vermieden werden.

- Unerreichte Reproduzierbarkeit: Jedes Teil in der Charge ist praktisch identisch, was die Konsistenz von Montage und Leistung gewährleistet.

Schnelle Markteinführung und Vereinfachung der Lieferkette

Die Konsolidierung von Vorgängen auf einer Maschine hat tiefgreifende Auswirkungen auf Ihren Zeitplan.

- Reduzierte Vorlaufzeiten: Durch den Wegfall von Warteschlangen für verschiedene Maschinen und manuellen Prozessen wird die Zeit von der Bestellung bis zur Lieferung drastisch verkürzt. In einigen unserer Kundenstudien haben wir eine Verkürzung der Durchlaufzeiten um über 40% festgestellt.

- Vereinfachte Logistik: Sie verwalten einen einzigen Prozess und müssen sich nicht mit mehreren Lieferanten oder internen Abteilungen abstimmen. Dies reduziert den Verwaltungsaufwand und mögliche Fehlerquellen in Ihrer Lieferkette.

Qualitative Faktoren abwägen

Berücksichtigen Sie bei Ihrer Entscheidung, wie diese weniger greifbaren Vorteile mit Ihren Projektzielen übereinstimmen.

| Faktor | 3-Achsen-Bearbeitung | Mehrachsige CNC-Bearbeitung | Auswirkungen auf das Projekt |

|---|---|---|---|

| Gestaltungsfreiheit | Begrenzt | Nahezu unbegrenzt | Ermöglicht innovativere und effizientere Produktdesigns. |

| Teil Qualität | Gut, aber bedienerabhängig | Außergewöhnlich und konsistent | Verringert Montageprobleme und verbessert die Zuverlässigkeit des Endprodukts. |

| Risiko von Verzögerungen | Höher (mehrere Stufen) | Niedriger (gestraffter Prozess) | Erhöht die Vorhersehbarkeit und die Einhaltung von Projektfristen. |

| Lieferantenmanagement | Potenziell komplex | Vereinfacht | Freisetzung von Ressourcen für Beschaffung und Technik. |

Die Entscheidung für eine mehrachsige CNC-Bearbeitung ist nicht nur eine Fertigungsentscheidung, sondern auch eine strategische Entscheidung, die einen bedeutenden Wettbewerbsvorteil darstellen kann, da qualitativ hochwertigere Teile schneller und zuverlässiger hergestellt werden.

Die Entscheidung für eine mehrachsige CNC-Bearbeitung erfordert einen Wechsel vom Vergleich der Stundensätze zur Durchführung einer vollständigen ROI-Analyse. Auch wenn die anfänglichen Kosten höher erscheinen, erweisen sie sich bei komplexen Teilen oft als wirtschaftlicher. Wenn Sie Faktoren wie reduzierte Rüstzeiten, geringere Arbeitskosten und minimale Fehlerquoten berücksichtigen, können Sie sich ein klareres Bild von den Gesamtkosten machen. Der bereitgestellte Rahmen hilft dabei, diese quantitativen Kosten gegen entscheidende qualitative Vorteile wie überlegene Qualität, Designfreiheit und schnelleren Markteintritt abzuwägen.

Herausforderungen und Grenzen bei der mehrachsigen CNC-Bearbeitung?

Hatten Sie schon einmal das Gefühl, dass die Verheißung der mehrachsigen Bearbeitung für Sie unerreichbar ist? Sie sehen die unglaublichen Teile, die damit hergestellt werden können, aber der Weg dorthin scheint voller entmutigender Hindernisse zu sein.

Die größten Herausforderungen bei der mehrachsigen CNC-Bearbeitung sind die beträchtlichen Anfangsinvestitionen, die Komplexität der Programmierung und Simulation, das hohe Qualifikationsniveau der Bediener und die strengen Wartungsanforderungen. Die erfolgreiche Bewältigung dieser Hürden ist der Schlüssel zur Ausschöpfung des vollen Potenzials dieser Technologie für Effizienz und Präzision.

Die mehrachsige CNC-Bearbeitung verändert alles, aber sie ist kein einfaches Plug-and-Play-Upgrade. Der Einstieg in diese Welt erfordert ein klares Verständnis für die damit verbundenen Hürden. Meiner Erfahrung nach ist das finanzielle Engagement für viele Betriebe die erste und größte Hürde.

Der Elefant im Raum: Anfängliche Kapitalinvestitionen

Eine 5-Achsen-Maschine ist nicht nur ein Gerät, sondern ein umfassendes System. Die Anfangsinvestitionen gehen weit über den Preis der Maschine hinaus. Sie müssen eine hochentwickelte CAM-Software einkalkulieren, die in der Lage ist, simultane mehrachsige Werkzeugwege zu verarbeiten, sowie spezielle Werkzeuge und potenziell hochwertige Werkstückspannsysteme. Bei einigen unserer früheren Projekte bei PTSMAKE haben wir festgestellt, dass die unterstützende Infrastruktur und Software einen erheblichen Prozentsatz der ursprünglichen Maschinenkosten ausmachen können. Es ist wichtig, das gesamte Ökosystem einzuplanen, nicht nur die Maschine selbst. Andernfalls kann es passieren, dass eine leistungsstarke Maschine aufgrund von Software- oder Tooling-Engpässen nicht voll ausgelastet ist.

| Kostenkomponente | 3-Achsen-Setup (Baseline) | 5-Achsen-Setup (Multiplikator) |

|---|---|---|

| CNC-Maschine | 1x | 2,5x - 5x |

| CAM-Software | 1x | 2x - 4x |

| Werkzeugbau | 1x | 1,5x - 3x |

| Ausbildung | 1x | 3x - 5x |

Die steile Lernkurve des Programmierens

Die Programmierung einer 3-Achsen-Maschine ist relativ einfach. Die Programmierung für die mehrachsige CNC-Bearbeitung ist eine ganz andere Disziplin. Neben der Position muss auch die Werkzeugausrichtung verwaltet werden, was die Komplexität noch erhöht. Der Programmierer muss ständig im 3D-Raum denken und dabei den Anfahrwinkel des Werkzeugs sowie mögliche Kollisionen zwischen Werkzeug, Halter, Werkstück und Maschinenkomponenten berücksichtigen. Hier wird fortschrittliche Software unverzichtbar. Werkzeuge für kinematische Simulation9 sind kein Luxus, sondern eine Notwendigkeit, um Werkzeugwege zu überprüfen und katastrophale, kostspielige Abstürze zu verhindern, bevor die Maschine überhaupt zu schneiden beginnt. Dies erfordert erhebliche Investitionen sowohl in die Software als auch in die Zeit, die für die Schulung der Programmierer zur effektiven Nutzung der Software erforderlich ist. Wir haben festgestellt, dass ein gut geschulter Programmierer die Rüst- und Zykluszeiten drastisch reduzieren kann, was sich direkt auf die Rentabilität auswirkt.

Neben den anfänglichen Investitionen und der Programmierung stellen auch die menschlichen und betrieblichen Faktoren eine Reihe von Herausforderungen dar. Eine mehrachsige Maschine ist nur so gut wie die Person, die sie bedient, und die Prozesse, die zu ihrer Wartung eingesetzt werden. Dies sind ständige Verpflichtungen, die kontinuierliche Aufmerksamkeit und Ressourcen erfordern.

Die Suche nach einem "Maestro": Anforderungen an die Bedienerfähigkeiten

Die Rolle des Bedieners ändert sich bei mehrachsigen Maschinen erheblich. Er wird von einem Maschinenbediener zu einem hochqualifizierten Techniker. Ein kompetenter Mehrachsen-Bediener muss ein tiefes Verständnis der Maschinenkinematik, des G-Codes und komplexer Einrichtungsverfahren haben. Sie müssen in der Lage sein, Probleme zu beheben, die weitaus komplizierter sind als bei einer 3-Achsen-Maschine. Es kann schwierig sein, Mitarbeiter mit diesen Fähigkeiten zu finden, und es ist entscheidend, sie zu halten. Bei PTSMAKE haben wir robuste interne Schulungsprogramme eingeführt, um unser Team weiterzubilden und sicherzustellen, dass es mit unserer Technologie mitwächst. Investitionen in Ihre Mitarbeiter sind genauso wichtig wie Investitionen in die Hardware. Ein geschulter Bediener kann Prozesse im laufenden Betrieb optimieren, Ausfallzeiten minimieren und sicherstellen, dass jedes Teil den Spezifikationen entspricht, was von unschätzbarem Wert ist.

Gesunderhaltung der Maschine: Anforderungen an die Wartung

Die mechanische Komplexität, die einer 5-Achsen-Maschine ihre Leistungsfähigkeit verleiht, macht sie auch anspruchsvoller in der Wartung. Mit mehr beweglichen Teilen - Drehtischen, Zapfen und schwenkbaren Spindelköpfen - gibt es mehr potenzielle Fehlerquellen. Ausfallzeiten bei einer so teuren Maschine sind unglaublich kostspielig, nicht nur in Form von Produktionsausfällen, sondern auch durch mögliche Verzögerungen für die Kunden.

Ein strenger Zeitplan für die vorbeugende Wartung ist nicht verhandelbar.

| Wartung Aufgabe | Frequenz |

|---|---|

| Flüssigkeitsstände prüfen | Täglich |

| Maschine innen reinigen | Täglich |

| Inspektion von Werkzeugen und Haltern | Wöchentlich |

| Überprüfen der Achsenschmierung | Wöchentlich |

| Achsen kalibrieren | Monatlich/Quartalsweise |

| Dichtungen und Abstreifer inspizieren | Monatlich |

Die Einhaltung eines solchen strengen Zeitplans hilft dabei, kleinere Probleme zu erkennen, bevor sie sich zu größeren Problemen entwickeln. Es ist eine Betriebsdisziplin, die sich um ein Vielfaches auszahlt, da sie die Betriebszeit maximiert und die Genauigkeit der Maschine über ihre gesamte Lebensdauer bewahrt.

Die mehrachsige CNC-Bearbeitung ist zwar mit Herausforderungen wie hohen Anschaffungskosten, komplexer Programmierung, dem Bedarf an qualifiziertem Personal und intensiver Wartung verbunden, doch sind diese nicht unüberwindbar. Die größten Hürden sind das finanzielle Engagement im Vorfeld und die steile Lernkurve sowohl für die Programmierung als auch für die Bedienung. Wenn die Einführung mit einer klaren Strategie für Investitionen, Schulungen und Prozessentwicklung angegangen wird, kann jedes Fertigungsunternehmen diese Hürden erfolgreich überwinden und die immensen Möglichkeiten dieser fortschrittlichen Technologie zur Herstellung hochwertiger Teile nutzen.

Zukünftige Trends: Automatisierung, IoT und intelligente Fertigung?

Fühlen Sie sich von den Schlagwörtern der Industrie 4.0 überwältigt? Fragen Sie sich, wie sich Automatisierung und IoT tatsächlich auf Ihre mehrachsigen CNC-Bearbeitungszentren auswirken, oder ob es sich dabei nur um einen Hype handelt?

Die Zukunft der mehrachsigen CNC-Bearbeitung liegt in der intelligenten Fertigung, in der Automatisierung, IoT und Datenanalyse zusammenfließen. Diese Integration steigert die Effizienz, ermöglicht eine vorausschauende Wartung, um Ausfallzeiten zu vermeiden, und erlaubt eine Qualitätskontrolle in Echtzeit, was die Art und Weise, wie wir komplexe Teile herstellen, grundlegend verändert.

Die Landschaft der Fertigung verschiebt sich unter unseren Füßen. Was einst Science-Fiction war, wird jetzt in der Werkstatt Realität. Die Integration fortschrittlicher digitaler Technologien in traditionelle Bearbeitungsprozesse ist nicht nur ein Trend, sondern eine grundlegende Entwicklung. Für die mehrachsige CNC-Bearbeitung bedeutet dies, dass wir uns von der einfachen Ausführung von G-Code zur Schaffung intelligenter, selbstbewusster Fertigungsökosysteme bewegen.

Die wichtigsten Komponenten einer intelligenten Maschinenwerkstatt

Im Mittelpunkt dieses Wandels stehen drei wichtige Säulen: Automatisierung, das Internet der Dinge (IoT) und Datenanalyse. Sie funktionieren nicht isoliert, sondern ihre Stärke liegt darin, wie sie miteinander verbunden sind und interagieren.

Automatisierung jenseits der Robotik

Wenn wir an Automatisierung in der CNC-Technik denken, kommen uns oft Roboterarme in den Sinn, die Teile laden und entladen. Aber echte intelligente Automatisierung geht tiefer. Sie umfasst automatische Werkzeugverwaltungssysteme, die verschlissene Werkzeuge ohne menschliches Eingreifen ersetzen, integrierte KMGs, die Messungen während des Prozesses durchführen, und Palettenwechsler, mit denen Maschinen stundenlang, sogar über Nacht, unbeaufsichtigt laufen können. Dieser Automatisierungsgrad reduziert das Potenzial für menschliche Fehler drastisch und maximiert die Maschinenauslastung.

IoT: Den Maschinen eine Stimme geben

Beim Internet der Dinge geht es darum, Maschinen miteinander zu verbinden und ihnen die Möglichkeit zur Kommunikation zu geben. In einer mehrachsigen CNC-Bearbeitungsumgebung bedeutet dies, dass überall in der Anlage Sensoren eingebaut werden. Diese Sensoren können alles überwachen, von Spindelvibrationen und Kühlmitteltemperatur bis hin zum Drehmoment des Achsenmotors. Dieser konstante Datenstrom ermöglicht eine Echtzeit-Überprüfung des Zustands der Maschine und macht sie von einem stillen Arbeitstier zu einem aktiven Teilnehmer am Fertigungsprozess. Dies sind die Bausteine von Cyber-physische Systeme10in dem digitale Kontrollen und physische Prozesse eng miteinander verwoben sind.

| Merkmal | Traditionelle Zerspanung | Intelligente Bearbeitung (IoT-fähig) |

|---|---|---|

| Datenerhebung | Manuell; periodische Kontrollen | Automatisiert; kontinuierlicher Strom |

| Überwachung von Maschinen | Beobachtung durch den Betreiber | Sensordaten in Echtzeit |

| Entscheidungsfindung | Auf der Grundlage von Erfahrungen | Datengesteuerte Erkenntnisse |

| Prozesskontrolle | Reaktive Anpassungen | Proaktiv und vorausschauend |

Diese vernetzte Umgebung ist die Grundlage für die Umwandlung von Rohdaten in verwertbare Informationen, und hier kommt die Datenanalyse ins Spiel.

Für die Zukunft verspricht die Konvergenz dieser Technologien noch tiefgreifendere Veränderungen. Die derzeitige Integration ist erst der Anfang. Die Zukunft liegt in der Schaffung von Systemen, die nicht nur überwachen und berichten, sondern auch vorhersagen, lernen und sich selbst optimieren. Dies ist das wahre Versprechen der intelligenten Fertigung für komplexe Prozesse wie die mehrachsige CNC-Bearbeitung.

Vorausschauende Leistung und selbstoptimierende Systeme

Der nächste Sprung nach vorn wird durch künstliche Intelligenz (KI) und maschinelles Lernen (ML) vorangetrieben. Diese Technologien werden die von IoT-Sensoren generierten riesigen Datenmengen in hochpräzise Vorhersagen und automatisierte Maßnahmen umwandeln und so Effizienz und Qualität auf ein neues Niveau heben.

Von prädiktiver zu präskriptiver Wartung

Die vorausschauende Wartung, die uns warnt, bevor ein Bauteil ausfällt, ist bereits ein großer Schritt. Die Zukunft ist Vorgeschrieben Wartung. KI-Algorithmen sagen Ihnen nicht nur, dass ein Spindellager wahrscheinlich nächste Woche ausfallen wird. Sie analysieren Produktionspläne, Materialverfügbarkeit und Technikerpläne, um den absolut optimalen Zeitpunkt für den Austausch mit minimaler Unterbrechung zu empfehlen. In unseren Untersuchungen bei PTSMAKE haben wir Simulationen gesehen, die darauf hindeuten, dass dieser Ansatz die Gesamtanlageneffektivität (OEE) um weitere 5-10% gegenüber den aktuellen Vorhersagemodellen steigern könnte.

Qualitätskontrolle in Echtzeit, die sich selbst korrigiert

Stellen Sie sich eine mehrachsige Maschine vor, die eine Maßabweichung nicht nur erkennt, sondern sie auch sofort korrigiert. Zukünftige Systeme werden prozessbegleitende Messdaten nutzen, um eine Live-Feedback-Schleife für die CNC-Steuerung bereitzustellen. Wenn ein Werkzeug zu verschleißen beginnt und ein kritisches Maß abweicht, passt das System automatisch die Werkzeugkorrektur an, um das Teil beim nächsten Durchlauf wieder in den richtigen Zustand zu bringen. Diese geschlossene Qualitätskontrolle minimiert den Ausschuss und macht bei vielen Merkmalen eine Nachprüfung überflüssig.

| Zukünftiger Trend | Auswirkung auf KPI in der Fertigung | Beispiel |

|---|---|---|

| Vorgeschriebene Wartung | Gesteigerte OEE, reduzierte Ausfallzeiten | AI plant den Austausch der Lager während der geplanten Umstellung. |

| Selbstkorrektur QC | Nahezu Null-Abfallrate, höherer Cpk | Die Maschine passt den Werkzeugweg während des Schnitts an, um die Toleranz einzuhalten. |

| Digitale Zwillingssimulation | Reduzierte Rüstzeit, Erfolg beim ersten Teil | Der gesamte Prozess wird praktisch validiert, bevor das Metall geschnitten wird. |