Viele Ingenieure kämpfen mit CNC-Bronzebearbeitungsprojekten und sehen sich mit unerwarteten Materialproblemen, Designkomplikationen und Leistungsproblemen konfrontiert. Die Frustration wächst, wenn die Teile nicht den Spezifikationen entsprechen, Produktionsverzögerungen auftreten oder die Kosten die Budgeterwartungen sprengen.

Die CNC-Bearbeitung von Bronze erfordert die Kenntnis der spezifischen Materialeigenschaften, die richtige Auswahl der Legierung und optimierte Bearbeitungsparameter. Der Erfolg hängt von der Abstimmung der Bronzesorten auf die Anwendungen, der Anwendung korrekter Konstruktionsprinzipien und der Einhaltung bewährter Fertigungsverfahren ab.

Ich arbeite bei PTSMAKE seit über 15 Jahren an Projekten zur Bronzebearbeitung und habe gesehen, wie kleine Designentscheidungen über Erfolg oder Misserfolg eines Projekts entscheiden können. Der Unterschied zwischen einem erfolgreichen und einem problematischen Bronzebauteil liegt oft darin, die einzigartigen Eigenschaften des Materials zu verstehen und den richtigen Fertigungsansatz zu wählen. Dieser Leitfaden führt Sie von der Auswahl der Legierung bis hin zur Endkontrolle und vermittelt Ihnen das praktische Wissen, um häufige Fallstricke zu vermeiden und hochleistungsfähige Bronzeteile zu liefern, die Ihren genauen Spezifikationen entsprechen.

Wichtige Eigenschaften von Bronze, die für die CNC-Bearbeitung relevant sind?

Haben Sie schon einmal ein Material ausgewählt, das auf dem Papier ideal erschien, nur um dann festzustellen, dass es sich abnutzt und in einer kritischen Anwendung unerwartet versagt? Dies kann zu kostspieligen Ausfallzeiten und Umgestaltungen führen.

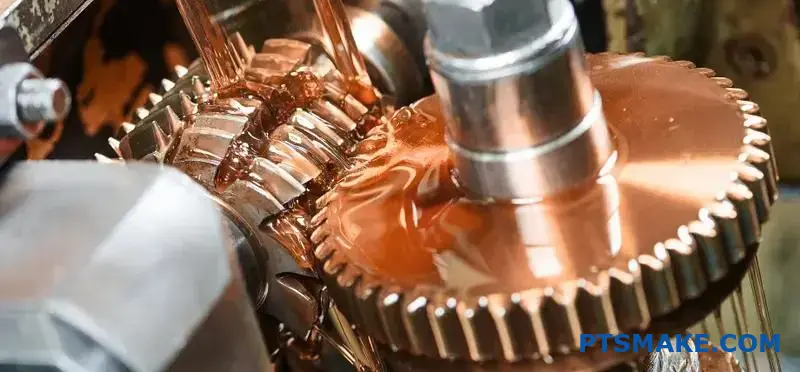

Bronze ist aufgrund seiner außergewöhnlichen Verschleißfestigkeit, seines niedrigen Reibungskoeffizienten und seiner hervorragenden Korrosionsbeständigkeit eine erstklassige Wahl für die CNC-Bearbeitung. Diese Eigenschaften, kombiniert mit guter Bearbeitbarkeit und Wärmeleitfähigkeit, sorgen für langlebige, leistungsstarke Teile wie Lager, Buchsen und Zahnräder.

Die wichtigsten mechanischen Vorteile von Bronze verstehen

Bei der Auswahl eines Werkstoffs für anspruchsvolle mechanische Teile sind es die grundlegenden Eigenschaften, die über Erfolg und Misserfolg entscheiden. Die Stärken von Bronze sind nicht nur theoretisch, sondern schlagen sich direkt in der Zuverlässigkeit nieder. Bei der CNC-Bearbeitung von Bronzeteilen machen wir uns diese Eigenschaften ständig zunutze, um strenge Spezifikationen für anspruchsvolle Branchen zu erfüllen.

Außergewöhnliche Verschleißfestigkeit

Eine der bekanntesten Eigenschaften von Bronze ist ihre Fähigkeit, Reibung und Verschleiß zu widerstehen. Dies gilt insbesondere für Legierungen wie Aluminiumbronze (C95400), die eine hohe Festigkeit und Härte aufweisen. Bei dieser Widerstandsfähigkeit geht es nicht nur um die Haltbarkeit der Oberfläche, sondern auch um die Erhaltung der Maßhaltigkeit über Millionen von Zyklen. Wenn zwei Metalloberflächen gegeneinander gleiten, ist die Gefahr des Anhaftens und der Materialübertragung groß. Die einzigartige kristalline Struktur von Bronze minimiert diesen Effekt, weshalb es ein bevorzugtes Material für Zahnräder und Verschleißplatten ist. Ein verschleißfestes Teil hält länger, reduziert den Wartungsaufwand und sorgt für eine bessere Investitionsrentabilität.

Reibungsarme Oberflächeneigenschaften

Bestimmte Bronzelegierungen, insbesondere Lagerbronzen wie C93200, haben von Natur aus reibungsarme Eigenschaften. Dies wird oft als "Schmierfähigkeit" bezeichnet. Das Material selbst trägt dazu bei, eine glatte, widerstandsarme Schnittstelle zwischen beweglichen Teilen zu schaffen. Diese Eigenschaft ist entscheidend für Anwendungen, bei denen eine gleichmäßige Schmierung schwierig oder unmöglich ist. Sie reduziert die Betriebswärme, minimiert den Energieverlust und verhindert den zerstörerischen Prozess der abnutzend1bei denen sich die Oberflächen unter Druck im Wesentlichen selbst zusammenschweißen. Nach unserer Erfahrung bei PTSMAKE ist diese selbstschmierende Eigenschaft ein Hauptgrund, warum Kunden Bronze für kundenspezifische Buchsen wählen, die für schwere Lasten und niedrige Geschwindigkeiten ausgelegt sind.

Ein kurzer Vergleich gängiger Bronzelegierungen macht diese Stärken deutlich:

| Bronze-Legierung | Zugfestigkeit (MPa) | Härte (Brinell) | Hauptmerkmal |

|---|---|---|---|

| C93200 (Lager Bronze) | 241 | 65 | Hervorragende Schmierfähigkeit und Einbettungsfähigkeit |

| C95400 (Aluminium-Bronze) | 586 | 170 | Hohe Festigkeit und Verschleißfestigkeit |

| C51000 (Phosphorbronze) | 320 | 80 | Gute Ermüdungsfestigkeit und Elastizität |

Diese Tabelle zeigt, dass Sie eine Bronzelegierung auswählen können, die speziell auf Ihre mechanischen Anforderungen zugeschnitten ist, egal ob es sich um brachiale Stärke oder Leichtgängigkeit handelt.

Wie sich Eigenschaften auf Leistung und Bearbeitbarkeit auswirken

Die Eigenschaften von Bronze zu verstehen ist eine Sache; zu wissen, wie sie die Leistung von Teilen in der Praxis beeinflussen, ist das, was für Ingenieure und Produktdesigner wirklich zählt. Die theoretischen Vorteile der Verschleißfestigkeit oder der Wärmeleitfähigkeit werden in der endgültigen Anwendung zu greifbaren Vorteilen, und sie wirken sich auch auf den Herstellungsprozess selbst aus.

Thermische und dimensionale Stabilität

Bronze weist im Vergleich zu Stählen eine hervorragende Wärmeleitfähigkeit auf. Bei Anwendungen wie Lagern und Buchsen, die erhebliche Reibungswärme erzeugen, leitet Bronze diese Wärme effektiv von der Kontaktfläche ab. Dadurch wird eine Überhitzung verhindert, die dazu führen kann, dass Schmiermittel versagen und sich Teile über die vorgegebenen Toleranzen hinaus ausdehnen. Diese thermische Stabilität gewährleistet die Maßhaltigkeit. Ein CNC-gefrästes Bronzeteil behält seine präzisen Abmessungen auch bei schwankenden Betriebstemperaturen bei, was für die Beibehaltung des Spiels und der Passung in einer Präzisionsbaugruppe entscheidend ist. Diese Zuverlässigkeit bei thermischer Belastung ist ein wichtiger Leistungsvorteil.

Unübertroffene Korrosionsbeständigkeit

Die Fähigkeit von Bronze, Korrosion zu widerstehen, ist legendär. Sie bildet eine schützende äußere Schicht oder Patina, wenn sie den Elementen ausgesetzt wird, die einen tieferen Verfall verhindert. Das macht sie zu einer hervorragenden Wahl für Schiffsteile, Pumpenkomponenten und Ventile in der chemischen Industrie. Im Gegensatz zu vielen Stählen, die rosten und sich festfressen, können Bronzekomponenten jahrzehntelang in Salzwasser oder leicht korrosiven Umgebungen eingesetzt werden. Bei früheren Projekten haben wir Bronzefittings für Marineanwendungen bearbeitet, die Teile aus Edelstahl ersetzten, was letztendlich zu einer viel längeren Lebensdauer und einer Reduzierung der langfristigen Wartungskosten für unseren Kunden führte.

Der Vorteil der Bearbeitbarkeit

Vom Standpunkt der Fertigung aus betrachtet, machen die Eigenschaften von Bronze sie zu einem ausgezeichneten Werkstoff für die CNC-Bearbeitung. Sie gilt im Allgemeinen als "frei zerspanbare" Legierung, d. h. sie erzeugt kleine, handhabbare Späne, übt weniger Kraft auf das Schneidwerkzeug aus und ermöglicht höhere Schnittgeschwindigkeiten im Vergleich zu zähen Materialien wie Edelstahl oder Inconel. Daraus ergeben sich mehrere wichtige Vorteile:

- Schnellere Produktionszeiten: Wir können Bronzeteile schneller bearbeiten.

- Längere Lebensdauer der Werkzeuge: Die Schneidwerkzeuge halten länger, was die Werkzeugkosten senkt.

- Hervorragende Oberflächenbehandlungen: Es ist einfacher, direkt an der Maschine eine glatte, präzise Oberfläche zu erzielen.

Diese Bearbeitbarkeit macht den gesamten Prozess der Herstellung hochpräziser Bronzeteile effizienter und kostengünstiger.

| Anmeldung | Wichtigste Eigenschaft Anforderung | Auswirkungen auf die Leistung |

|---|---|---|

| Zahnräder & Schneckenräder | Hohe Festigkeit und Verschleißbeständigkeit | Verhindert die Verformung und das Versagen von Zähnen bei starker Belastung. |

| Buchsen und Lager | Geringe Reibung und Wärmeleitfähigkeit | Reduziert die Betriebswärme und sorgt für eine gleichmäßige Rotation. |

| Marine-Armaturen | Korrosionsbeständigkeit | Garantiert eine lange Lebensdauer in rauen Salzwasserumgebungen. |

| Ventilkomponenten | Dimensionsstabilität & Härte | Sorgt für eine dichte Versiegelung und verhindert Leckagen im Laufe der Zeit. |

Die einzigartige Eigenschaftskombination von Bronze macht sie zu einem unglaublich vielseitigen und zuverlässigen Werkstoff für die CNC-Bearbeitung. Die inhärente Verschleißfestigkeit, die geringe Reibung und die ausgezeichnete Korrosionsbeständigkeit bieten spürbare Leistungsvorteile. Diese Eigenschaften in Verbindung mit seiner thermischen Stabilität und guten Bearbeitbarkeit sorgen dafür, dass Komponenten wie Lager, Zahnräder und Buchsen nicht nur die Spezifikationen erfüllen, sondern auch eine lange, effiziente Lebensdauer in den anspruchsvollsten Anwendungen aufweisen. Es ist ein Werkstoff, der wirklich unter Druck funktioniert.

Auswahl der richtigen Bronzelegierung für CNC-Projekte.

Haben Sie schon einmal eine Bronzelegierung ausgewählt, die auf dem Datenblatt perfekt zu sein schien, nur um dann festzustellen, dass sie in der Praxis nicht funktioniert oder versagt? Die falsche Wahl kann zu kostspieligen Nacharbeiten und Verzögerungen führen.

Bei der Auswahl der richtigen Bronze für die CNC-Bearbeitung müssen die spezifischen Eigenschaften der Legierung - wie Festigkeit, Korrosionsbeständigkeit und Bearbeitbarkeit - auf die besonderen Anforderungen der Anwendung abgestimmt werden. Zum Beispiel ist C932 ideal für Lager, C954 eignet sich hervorragend für hochfeste Anwendungen und C630 ist die erste Wahl für den Einsatz im Meer.

Wenn man sich mit der CNC-Bearbeitung von Bronze beschäftigt, kann man sich leicht in der schieren Anzahl der verfügbaren Legierungen verlieren. Jede Legierung hat eine eigene Persönlichkeit, eine Reihe von Stärken und Schwächen. Bei unseren Projekten bei PTSMAKE beginnen wir oft damit, die Auswahl auf ein paar gängige, zuverlässige Legierungen zu beschränken. Das Verständnis dieser grundlegenden Legierungen ist der erste Schritt, um eine fundierte Entscheidung für Ihr Projekt zu treffen.

Die gebräuchlichsten Bronze-Legierungen für die CNC-Bearbeitung

Schauen wir uns die Legierungen an, mit denen wir häufig arbeiten. Diese decken ein breites Spektrum an Anwendungen ab und bieten eine solide Ausgangsbasis für fast jedes Design.

C932 Lager Bronze (SAE 660)

Dies ist wohl die bekannteste Bronzelegierung. Ihr Name sagt alles - sie ist ein fantastisches Material für Lager, Buchsen und andere verschleißanfällige Anwendungen. Der Bleianteil in seiner Zusammensetzung verleiht ihm eine hervorragende Schmierfähigkeit, die dazu beiträgt, die Reibung zu verringern und ein Festfressen zu verhindern. Aufgrund dieses Bleigehalts ist es jedoch nicht für Anwendungen geeignet, bei denen Lebensmittel oder Trinkwasser verwendet werden. Seine hervorragende Bearbeitbarkeit macht es zu einem beliebten Werkstoff in vielen Werkstätten.

C954 Aluminium Bronze

Wenn Sie Festigkeit und Zähigkeit benötigen, ist C954 die richtige Legierung für Sie. Sie ist nicht ohne Grund eine der beliebtesten Aluminiumbronzen. Sie bietet eine hervorragende Verschleiß- und Korrosionsbeständigkeit, insbesondere in Salzwasser und nicht oxidierenden Säuren. Obwohl sie unglaublich fest ist, ist ihre Bearbeitbarkeit geringer als die von C932. Für die Bearbeitung sind starre Aufspannungen und scharfe Werkzeuge erforderlich, um Kaltverfestigung zu vermeiden. Außerdem ist es anfällig für abnutzend2 bei Kontakt mit ähnlichen Materialien unter Last.

C630 Nickel-Aluminium-Bronze

In extremen Umgebungen ist C630 ein Hochleistungsträger. Durch die Zugabe von Nickel wird seine ohnehin schon beeindruckende Festigkeit und Korrosionsbeständigkeit, insbesondere bei höheren Temperaturen, noch weiter verbessert. Es wird häufig in der Luft- und Raumfahrt, in der Schifffahrt und in der Schwerindustrie eingesetzt. Seine Festigkeit hat jedoch ihren Preis, da es schwieriger zu bearbeiten ist als C932 oder sogar C954.

Im Folgenden finden Sie einen kurzen Vergleich dieser gängigen Legierungen auf der Grundlage unserer internen Tests und Projektdaten:

| Legierung Code | Allgemeiner Name | Bearbeitbarkeit (Bewertung) | Zugfestigkeit (ca.) | Wesentliche Merkmale |

|---|---|---|---|---|

| C932 | Lager Bronze | 70 | 35 ksi | Hervorragende Schmierfähigkeit, allgemeine Anwendung |

| C954 | Aluminium Bronze | 60 | 85 ksi | Hohe Festigkeit, Verschleißfestigkeit |

| C630 | Nickel-Aluminium-Bronze | 30 | 110 ksi | Extreme Festigkeit und Korrosionsbeständigkeit |

| C544 | Phosphor-Bronze | 80 | 68 ksi | Gute Federeigenschaften, Leitfähigkeit |

Diese Tabelle bietet eine Momentaufnahme, aber die eigentliche Magie liegt in der Anpassung dieser Eigenschaften an Ihre spezifischen Bedürfnisse.

Das Verständnis der grundlegenden Eigenschaften von Bronzelegierungen ist eine Sache, die Anwendung dieses Wissens auf ein reales Projekt eine andere. Die beste Legierung auf dem Papier ist vielleicht nicht die praktischste oder kostengünstigste Wahl für Ihre spezielle Anwendung. Es ist ein Balanceakt, bei dem Sie die Leistungsanforderungen gegen Faktoren wie Fertigungskomplexität und Budget abwägen müssen. Hier spielt die Erfahrung eine große Rolle bei der Entscheidungsfindung.

Anpassung der Legierung an Ihre Anwendung

Der Schlüssel zum Erfolg bei der CNC-Bronzebearbeitung liegt darin, sich von Anfang an Gedanken über die Endanwendung des Teils zu machen. Welche Aufgabe muss dieses Teil erfüllen, und welchen Bedingungen wird es ausgesetzt sein?

Lasttragende und verschleißende Anwendungen

Wenn es sich bei Ihrem Teil um eine Buchse, ein Lager oder ein Zahnrad handelt, geht es in erster Linie um die Schmierfähigkeit und die Verschleißfestigkeit.

- Hohe Belastung, niedrige Geschwindigkeit: C932-Lagerbronze ist hier die Standardwahl. Ihre selbstschmierenden Eigenschaften sind perfekt, um ein Festfressen der Komponenten zu verhindern.

- Hohe Belastung, hohe Auswirkung: Für Teile, die stark beansprucht werden, wie z. B. Hochleistungszahnräder oder Verschleißplatten in Industriemaschinen, ist C954 Aluminiumbronze eine viel bessere Wahl. Seine hohe Festigkeit und Zähigkeit kann erheblichen Stößen und Belastungen standhalten.

Anforderungen an die elektrische Leitfähigkeit

Bronze ist nicht so leitfähig wie reines Kupfer, aber einige Legierungen sind für elektrische Anwendungen geeignet.

- Verbinder und Federn: C544 Phosphorbronze ist eine ausgezeichnete Wahl. Es kombiniert eine gute elektrische Leitfähigkeit mit guten Federeigenschaften und ist daher ideal für elektrische Kontakte, Schalter und Steckverbinder, die den Druck über einen längeren Zeitraum aufrechterhalten müssen. Ein weiteres Plus ist die gute Bearbeitbarkeit, die die Herstellung komplizierter Merkmale ermöglicht.

Exposition gegenüber rauen Umgebungen

Korrosionsbeständigkeit ist eine der berühmtesten Eigenschaften von Bronze, aber nicht alle Legierungen sind gleich, insbesondere wenn sie mit bestimmten Chemikalien oder Bedingungen konfrontiert werden.

- Anwendungen in der Schifffahrt: Für Teile, die Salzwasser ausgesetzt sind, wie Propeller, Pumpenkomponenten oder Ventilgehäuse, sind Aluminiumbronzen wie C954 und Nickel-Aluminium-Bronzen wie C630 die besten Kandidaten. Sie bilden eine harte, schützende Oxidschicht, die der Korrosion im Meerwasser außergewöhnlich gut widersteht.

- Chemische Exposition: Wenn ein Teil bestimmten industriellen Chemikalien ausgesetzt wird, müssen Sie die Verträglichkeit der Legierung prüfen. Einige Bronzen sind zum Beispiel in Gegenwart von oxidierenden Säuren oder bestimmten Schwefelverbindungen schlecht verträglich. Bei früheren Projekten mit unseren Kunden haben wir die Materialspezifikationen immer mit den Tabellen zur chemischen Belastung abgeglichen, um kostspielige Ausfälle zu vermeiden.

Letztendlich ist der Auswahlprozess ein Gespräch zwischen den Designanforderungen und den Fähigkeiten des Materials.

Die Wahl der richtigen Bronzelegierung für Ihr CNC-Projekt ist mehr als nur eine Auswahl aus einer Liste. Dazu gehört eine sorgfältige Analyse der spezifischen Anforderungen Ihrer Anwendung. Berücksichtigen Sie Faktoren wie Belastung, Verschleiß und Umwelteinflüsse. Legierungen wie C932 eignen sich hervorragend für Lageranwendungen, während C954 eine überragende Festigkeit für stark beanspruchte Teile bietet. Für den Einsatz im Meer oder in rauen chemischen Umgebungen bietet C630 eine robuste Korrosionsbeständigkeit. Die Abstimmung der Legierungseigenschaften auf die Funktion des Teils ist der Schlüssel zur Gewährleistung langfristiger Leistung und Zuverlässigkeit.

Industrielle Anwendungen von CNC-bearbeiteten Bronzekomponenten.

Haben Sie Schwierigkeiten, einen Werkstoff zu finden, der gleichzeitig extremem Druck, Korrosion und Reibung standhält? Das Versagen Ihres Bauteils könnte ein Materialfehler sein, nicht ein Konstruktionsfehler.

CNC-gefräste Bronzeteile sind die Lösung in anspruchsvollen Bereichen wie Schifffahrt, Bergbau und Hydraulik. Ihre außergewöhnliche Verschleißfestigkeit, Korrosionsbeständigkeit und geringe Reibung machen sie ideal für kritische Teile wie Lager, Buchsen und Ventile und sorgen für Zuverlässigkeit, wo andere Materialien versagen.

Bronze ist nicht nur ein Material, sondern eine Familie von Legierungen, die alle ihre eigenen Stärken haben. Diese Vielseitigkeit ist der Grund, warum es ein Eckpfeiler in so vielen Hochleistungsanwendungen ist. Wenn wir über die CNC-Bearbeitung von Bronze sprechen, geht es um die Herstellung unglaublich präziser Teile, die einige der härtesten Aufgaben bewältigen können, die es gibt.

Das Rückgrat der Schwerindustrie: Bergbau und Hydraulik

Im Bergbau und in der Hydraulikindustrie sind Ausfälle von Anlagen nicht nur lästig, sondern auch kostspielig und gefährlich. Die Komponenten sind ständig einem immensen Druck, schweren Lasten und abrasiven Umgebungen ausgesetzt. Hier kann Bronze glänzen.

Buchsen und Lager: Die unbesungenen Helden

Bronzebuchsen und -lager sind für schwere Maschinen unerlässlich. Sie verringern die Reibung zwischen beweglichen Teilen und verhindern so Verschleiß. Im Gegensatz zu vielen anderen Metallen kann Bronze hohe Lasten und langsame Geschwindigkeiten aushalten, ohne sich festzusetzen. Seine hervorragende tribologisch3 Eigenschaften bedeutet, dass sie oft mit Minimalschmierung betrieben werden kann, was in schmutzigen Umgebungen wie einem Bergwerk ein großer Vorteil ist. Unsere Tests mit Kunden aus dem Bergbausektor haben ergeben, dass die Umstellung auf eine spezielle hochfeste Bronzelegierung für ihre Brecherbuchsen die Lebensdauer um mehr als 40% verlängert hat.

| Anwendungsbereich | Key Bronze Property | Gewöhnliche Bronzelegierung |

|---|---|---|

| Bergbau-Ausrüstung | Hohe Druckfestigkeit | C93200 (SAE 660) |

| Hydraulische Zylinder | Geringe Reibung | C95400 Aluminium-Bronze |

| Stifte für Schwermaschinen | Abnutzungswiderstand | C86300 Mangan-Bronze |

Gedeihen in rauen Gewässern: Anwendungen im Meer

Die Meeresumwelt ist unerbittlich. Salzwasser greift die meisten Metalle stark an, aber Bronze, insbesondere Aluminiumbronze und Siliziumbronze, hält außergewöhnlich gut stand. Das macht sie zum bevorzugten Material für eine breite Palette von Schiffskomponenten.

Propeller, Wellen und Armaturen

Von Propellern, die kavitations- und korrosionsbeständig sein müssen, bis hin zu Unterwasserarmaturen, die über Jahre hinweg dicht und widerstandsfähig bleiben müssen, ist Bronze die bewährte Wahl. Ihre Resistenz gegen Biofouling - die Ansammlung von Mikroorganismen - ist ein weiterer wichtiger Vorteil, der den Wartungsbedarf reduziert. Wir führen häufig CNC-Bearbeitungen an Bronze für Teile wie Ruderwellen und Seewasserpumpenventile durch, bei denen Zuverlässigkeit eine Frage der Sicherheit ist. Die Präzision der CNC-Bearbeitung gewährleistet perfekte Passungen und Dichtungen, was besonders wichtig ist, wenn man meilenweit von der Küste entfernt ist.

Außerhalb des Schwerlastsektors spielt Bronze eine wichtige Rolle bei Anwendungen, die eine einzigartige Mischung aus elektrischen Eigenschaften und Herstellbarkeit erfordern. Die Präzision, die durch die CNC-Bearbeitung ermöglicht wird, erschließt noch mehr Potenzial für diese alte Legierung in der modernen Technologie.

Leistung und Präzision: Elektrische Komponenten

Bronze wird vielleicht nicht sofort mit elektrischen Anwendungen in Verbindung gebracht, aber bestimmte Legierungen sind perfekt für bestimmte Aufgaben geeignet. Es ist nicht so leitfähig wie reines Kupfer, aber seine zusätzliche Festigkeit und Korrosionsbeständigkeit machen es zu einer hervorragenden Wahl für Komponenten, die sowohl langlebig als auch elektrisch funktional sein müssen.

Elektrische Kontakte und Steckverbinder

Phosphorbronze ist eine beliebte Wahl für elektrische Kontakte, Federn und Steckverbinder. Sie behält ihre Federeigenschaften über viele Zyklen hinweg bei und ist korrosionsbeständig, sodass eine zuverlässige elektrische Verbindung über Jahre hinweg gewährleistet ist. In der Vergangenheit haben wir bei PTSMAKE komplizierte Bronzesteckverbinder für High-End-Audiogeräte und industrielle Schalttafeln bearbeitet. Die Herausforderung besteht darin, enge Toleranzen einzuhalten, um einen gleichbleibenden Kontaktdruck zu gewährleisten, wofür unsere CNC-Bearbeitungsverfahren optimiert sind.

| Komponente | Erforderliche Eigenschaft | Warum Bronze gewählt wird |

|---|---|---|

| Elektrische Kontakte | Gute Leitfähigkeit & Elastizität | Phosphorbronze ist resistent gegen Ermüdung und Korrosion. |

| Funkensichere Werkzeuge | Nichtparken | Berylliumkupfer (eine Bronzelegierung) ist für explosive Umgebungen sicher. |

| Hochstrom-Schalter | Festigkeit & Lichtbogenbeständigkeit | Aluminiumbronze hält physischen Belastungen besser stand als reines Kupfer. |

Die Anlaufstelle für Sondermaschinenbau

Wenn Ingenieure einzigartige Maschinen oder Prototypen entwerfen, ist die Wahl des Materials entscheidend. Sie brauchen etwas, das stabil, zuverlässig und leicht zu bearbeiten ist. Bronze eignet sich oft perfekt dafür.

Kundenspezifische Zahnräder und Verschleißbleche

Die Bearbeitbarkeit von Bronze ist ein wesentlicher Vorteil. Sie ermöglicht es uns, komplexe Geometrien für kundenspezifische Zahnräder, Schneckenräder und Verschleißplatten mit hoher Präzision herzustellen. Diese Komponenten werden häufig in Kraftübertragungssystemen eingesetzt, wo geringe Reibung und hohe Verschleißfestigkeit erforderlich sind. Für einen Kunden, der einen neuen Roboterarm entwickelt, haben wir eine Reihe von kundenspezifischen Bronzezahnrädern als Prototypen hergestellt. Das Material ermöglichte eine schnelle Iteration und Erprobung, da es leicht zu bearbeiten und dennoch stabil genug war, um den Betriebsbelastungen standzuhalten, wodurch das Produkt schneller auf den Markt gebracht werden konnte. Die CNC-Bearbeitung von Bronzeteilen macht es möglich, diese hochspezifischen Komponenten kostengünstig herzustellen, selbst bei geringen Stückzahlen.

Von den Tiefen eines Bergwerks bis hin zur Präzision eines elektrischen Schalters bewährt sich CNC-gefräste Bronze. Ihre einzigartige Kombination aus Festigkeit, Korrosionsbeständigkeit, geringer Reibung und Bearbeitbarkeit macht sie zu einem unverzichtbaren Werkstoff. Es eignet sich hervorragend für raue Umgebungen wie Schiffs- und Hydrauliksysteme und bietet zuverlässige Leistung für kundenspezifische Maschinen und elektrische Komponenten. Bronze ist eine vielseitige Lösung für Ingenieure, die vor komplexen Konstruktionsherausforderungen stehen, und gewährleistet, dass die Teile sowohl langlebig als auch zuverlässig sind.

Konstruktionsüberlegungen für CNC-bearbeitete Teile aus Bronze.

Haben Sie schon einmal ein Bronzebauteil entworfen, das im CAD perfekt aussah, nur um dann mit unerwarteten Bearbeitungskosten und Verzögerungen konfrontiert zu werden? Das ist ein häufig vorkommendes, frustrierendes Szenario, das den Zeitplan für ein Projekt zum Entgleisen bringen kann.

Für erfolgreiche CNC-gefräste Bronzeteile sollten Sie sich auf ein praktisches Design konzentrieren. Das bedeutet, dünne Wände zu vermeiden, die Lochgrößen aus Effizienzgründen zu standardisieren, den Zugang zu den Werkzeugen zu gewährleisten und die Toleranzen und Oberflächenbeschaffenheit klar zu definieren, damit sie der Funktion und dem Budget des Teils entsprechen.

Bei der Konstruktion von Bronze für die CNC-Bearbeitung ist die Geometrie Ihres Werkstücks der größte Einzelfaktor, der sich auf die Kosten und die Vorlaufzeit auswirkt. Ein einfach zu bearbeitender Entwurf wird immer günstiger sein und schneller geliefert werden können. Der Schlüssel dazu ist, von Anfang an wie ein Maschinenbauer zu denken.

Wanddicke und strukturelle Integrität

Eines der häufigsten Probleme, die wir bei der Konstruktion von Bronzeteilen feststellen, sind zu dünne Wände. Bronze ist zwar stabil, kann aber bei der Bearbeitung zu Vibrationen und Rütteln neigen, wenn sie nicht richtig abgestützt wird. Außerdem können sich dünne Wände durch die vom Schneidwerkzeug erzeugte Hitze verziehen. Dies macht es unglaublich schwierig, enge Toleranzen einzuhalten. Als allgemeine Regel empfehlen wir unseren Kunden bei PTSMAKE, für die meisten Bronzelegierungen eine Mindestwandstärke von 1,5 mm (0,060 Zoll) einzuhalten. Bei größeren Teilen müssen Sie möglicherweise noch dicker werden oder Stützrippen hinzufügen, um die Steifigkeit zu erhalten. Die richtige Wahl der Wandstärke trägt auch zu einer besseren Wärmeableitung bei, was das Risiko von Oberflächenfehlern verringern kann.

Standardisierung von Funktionen für mehr Effizienz

Jedes benutzerdefinierte Werkzeug oder jeder nicht standardisierte Vorgang erhöht den Zeit- und Kostenaufwand für Ihr Projekt. Die Standardisierung von Merkmalen ist ein einfacher Weg, um den Herstellungsprozess zu rationalisieren.

Bohrungsgrößen und -tiefen

Anstatt einen benutzerdefinierten Lochdurchmesser wie 7,3 mm anzugeben, sollten Sie prüfen, ob eine Standardbohrergröße von 7,5 mm oder 7,0 mm geeignet ist. Durch die Verwendung von Standardgrößen entfällt die Notwendigkeit von Spezialwerkzeugen. Achten Sie auch auf das Verhältnis von Tiefe zu Durchmesser. Das Bohren eines tiefen, engen Lochs in Bronze kann aufgrund der Spanabfuhr und des Werkzeugverschleißes eine Herausforderung darstellen. Ein Verhältnis von 8:1 ist im Allgemeinen eine sichere Grenze für Standardbohrungen. Alles, was tiefer geht, erfordert spezielle Techniken wie das Tieflochbohren, was die Zykluszeit erhöht.

Radien und Filets

Scharfe Innenecken lassen sich mit einem normalen rotierenden Schneidwerkzeug nicht herstellen. Sie erfordern ein sekundäres Verfahren wie die Funkenerosion (EDM), was die Kosten erheblich erhöht. Entwerfen Sie Innenecken immer mit einem Radius, der etwas größer ist als der Radius des Schneidwerkzeugs. Ein größerer Radius ermöglicht einen schnelleren, glatteren Schnittweg und eine bessere Oberflächengüte. Außerdem werden dadurch Spannungskonzentrationen im fertigen Teil verringert.

| Merkmal | Nicht-optimales Design | Optimiert für die CNC-Bearbeitung | Auswirkungen |

|---|---|---|---|

| Innenecken | Scharf, R=0mm | R ≥ 1mm (Standardwerkzeuggröße) | Geringere Maschinenzeit, niedrigere Kosten |

| Loch-Durchmesser | 5,35 mm (Benutzerdefiniert) | 5,5 mm (Standard) | Keine kundenspezifischen Werkzeuge erforderlich, schnellere Einrichtung |

| Wanddicke | 0,5 mm, freitragend | ≥ 1,5 mm, bei Bedarf mit Rippen | Verhindert Vibrationen und abnutzend4 |

Über die einzelnen Merkmale hinaus sind die Optimierung der gesamten Teilegeometrie und die klare Definition Ihrer Spezifikationen entscheidend für das Gleichgewicht zwischen Leistung und Herstellungskosten. Hier zahlt sich ein tiefes Verständnis des CNC-Prozesses aus.

Optimierung der Teilegeometrie für die Zugänglichkeit von Werkzeugen

Ein Zerspanungsmechaniker muss in der Lage sein, jede zu bearbeitende Fläche physisch zu erreichen. Tiefe Taschen mit engen Öffnungen oder Merkmale, die durch andere Teile der Geometrie behindert werden, können die Bearbeitung unmöglich machen oder erfordern hochspezialisierte Werkzeuge mit großer Reichweite. Stellen Sie sich bei der Konstruktion immer vor, wie ein Schneidwerkzeug an das Teil herangeführt werden soll. Stellen Sie sicher, dass um die Merkmale herum genügend Freiraum für den Werkzeughalter und die Spindel vorhanden ist. Bei manchen Projekten kann eine geringfügige Konstruktionsänderung, wie z. B. die Verbreiterung eines Kanals oder die Änderung des Winkels einer Fläche, den Unterschied zwischen einer einfachen 3-Achsen-Bearbeitung und einer komplexen, teuren 5-Achsen-Bearbeitung ausmachen. Die Vereinfachung der Konstruktion, die mit möglichst wenigen Aufspannungen bearbeitet werden soll, führt immer zu niedrigeren Kosten.

Die kritische Rolle von Toleranzen und Oberflächengüte

Spezifikationen für Toleranzen und Oberflächengüte haben einen direkten und erheblichen Einfluss auf die Kosten der CNC-Bearbeitung von Bronzeteilen. Es ist wichtig, sie auf der Grundlage der Funktion und nicht nur der Vorlieben zu definieren.

Toleranzen sinnvoll spezifizieren

Engere Toleranzen sind exponentiell teurer zu erreichen. Sie erfordern präzisere Maschinen, spezielle Prüfgeräte und langsamere Bearbeitungsgeschwindigkeiten, was alles zu höheren Kosten führt. Bevor Sie eine enge Toleranz auf ein ganzes Teil anwenden, sollten Sie sich fragen, welche Merkmale wirklich kritisch sind. So muss beispielsweise der Durchmesser einer Bohrung für ein Einpresslager sehr eng toleriert werden, nicht aber die Außenabmessungen des Gehäuses, in das es eingesetzt wird. Wenden Sie enge Toleranzen nur auf kritische Schnittstellen und Funktionsflächen an. Für alle anderen unkritischen Merkmale sollten Sie eine lockere Standardtoleranz verwenden.

Die Wahl der richtigen Oberflächenbehandlung für Bronze

Bronze wird oft wegen ihres Aussehens und ihrer reibungsarmen Eigenschaften gewählt, so dass die Oberflächengüte ein wichtiger Faktor ist. Eine maschinell bearbeitete Standardoberfläche (etwa 3,2 μm Ra) ist am kostengünstigsten. Wenn Sie für eine Lagerfläche oder aus ästhetischen Gründen eine glattere Oberfläche benötigen, geben Sie dies auf der Zeichnung deutlich an, indem Sie einen Vermerk wie 1,6 μm Ra oder 0,8 μm Ra anbringen. Denken Sie daran, dass jeder Qualitätssprung zusätzliche Bearbeitungsgänge oder Sekundärprozesse wie Polieren oder Schleifen erfordert, was den Endpreis erhöht.

| Toleranzgrenze | Beispielanwendung | Auswirkungen auf die relativen Kosten | Bearbeitungsverfahren |

|---|---|---|---|

| Lose (±0,1mm) | Allgemeines Gehäuse, unkritische Merkmale | Grundkosten | Standard-Fräsen/Drehen |

| Standard (±0,025 mm) | Passende Teile, Passstifte | +20-40% | Präzisionsfräsen, Reiben |

| Dicht (±0,005mm) | Lagersitze, hochpräzise Wellen | +100-300% | Schleifen, Honen, Läppen |

Ein effektives Design für die CNC-Bearbeitung von Bronze hängt von praktischen Entscheidungen ab. Wenn Sie zu dünne Wände vermeiden, Merkmale wie Bohrungen und Radien standardisieren und sicherstellen, dass die Werkzeuge auf alle Bereiche zugreifen können, können Sie die Kosten drastisch senken. Wenn Sie außerdem nur die notwendigen Toleranzen und die geeignete Oberflächenbeschaffenheit angeben, erhalten Sie ein Hochleistungsbauteil, ohne zu viel Geld auszugeben. Diese Grundsätze sind der Schlüssel zur Überbrückung der Kluft zwischen einem großartigen Design und einem herstellbaren, kostengünstigen Bauteil.

Nachbearbeitungsprozesse und Optionen für die Oberflächenveredelung.

Hatten Sie schon einmal das Gefühl, dass ein perfekt bearbeitetes Bronzeteil einfach nicht vollständig aussieht oder sich nicht vollständig anfühlt? Diese kleinen Grate oder uneinheitlichen Oberflächen können das gesamte Design beeinträchtigen und sowohl die Form als auch die Funktion beeinträchtigen.

Nachbearbeitungsprozesse wie Entgraten, Trowalisieren und Polieren sind für die Endbearbeitung von CNC-gefertigter Bronze unerlässlich. Diese Techniken verbessern die Ästhetik, erhöhen die Korrosionsbeständigkeit und stellen sicher, dass das Teil die endgültigen Maß- und Funktionsanforderungen erfüllt, so dass aus einem Rohteil ein fertiges Produkt entsteht, das für seine Anwendung bereit ist.

Die Grundlagen der Oberflächenvorbereitung

Nach Abschluss der ersten CNC-Bearbeitung ist das Bronzeteil nur selten bereit für seine Endanwendung. Es erfordert eine Reihe von Nachbearbeitungsschritten, um seine Oberfläche zu verfeinern und es für die Montage oder Endbearbeitung vorzubereiten. Diese anfänglichen Prozesse sind für die Qualität und Leistung des Teils von grundlegender Bedeutung.

Beseitigung von Unvollkommenheiten: Entgraten

Der erste und wichtigste Schritt ist das Entgraten. Bearbeitungsprozesse, insbesondere das Fräsen und Bohren, hinterlassen unweigerlich kleine, scharfe Materialgrate an den Kanten. Wenn diese Grate nicht entfernt werden, können sie Probleme bei der Montage verursachen, Spannungskonzentrationen hervorrufen, die zum Versagen des Teils führen, oder sogar ein Sicherheitsrisiko darstellen.

- Manuelles Entgraten: Bei Teilen mit komplexen Geometrien oder empfindlichen Merkmalen verlassen wir uns oft auf erfahrene Techniker, die Grate mit Spezialwerkzeugen manuell entfernen. Diese Methode bietet Präzision und Kontrolle und gewährleistet, dass kritische Oberflächen nicht beschädigt werden.

- Taumeln (Massenentgraten): Für Chargen kleinerer, robusterer Teile ist das Trommeln eine effiziente Lösung. Die Teile werden in eine rotierende Trommel mit abrasiven Medien gelegt, die die Grate sanft abschleifen und so glatte, abgerundete Kanten erzeugen.

Eine saubere Weste erreichen: Reinigung und Entfettung

Nach dem Entgraten muss das Teil gründlich gereinigt werden. Schneidflüssigkeiten, Öle und mikroskopisch kleine Metallpartikel aus dem Bearbeitungsprozess haften an der Oberfläche. Wir finden, dass die Ultraschallreinigung für Bronzeteile besonders effektiv ist. Dabei werden mit Hilfe von Hochfrequenz-Schallwellen winzige Bläschen in einer Reinigungslösung erzeugt, die Verunreinigungen selbst aus den kompliziertesten Merkmalen und inneren Kanälen lösen, ein Prozess, der als Kavitation5. Eine perfekt saubere Oberfläche ist für jede nachfolgende Veredelung, wie z. B. Galvanisieren oder Beschichten, unabdingbar, da sie eine gute Haftung gewährleistet.

Die nachstehende Tabelle gibt einen Überblick über die für Bronze verwendeten Taumelmedien und ihre Wirkung.

| Medienart | Abrasivität | Resultierendes Finish | Am besten für |

|---|---|---|---|

| Keramische Medien | Hoch | Matt, kann Material entfernen | Aggressives Entgraten, Kantenverrundung |

| Plastische Medien | Mittel | Glatt, halbglänzend | Entgraten für allgemeine Zwecke, Vorpolieren |

| Maiskolben/Walnussschale | Niedrig | Saubere, helle Politur | Leichte Reinigung, Polieren, Trocknen |

Fortschrittliche Veredelung für Ästhetik und Leistung

Neben der grundlegenden Vorbereitung können verschiedene Veredelungstechniken angewandt werden, um bestimmte Eigenschaften von CNC-bearbeiteten Bronzeteilen zu verbessern. Die Wahl der Oberflächenbehandlung richtet sich ganz nach den Anforderungen der Anwendung, sei es aus Gründen der Optik, des Umweltschutzes oder der besseren mechanischen Funktion.

Polieren für visuelle Attraktivität

Wenn das Aussehen eines Bronzeteils von größter Bedeutung ist, geht nichts über das Polieren. Bei diesem mehrstufigen Verfahren wird die Oberfläche in der Regel mit immer feineren Schleifmitteln geglättet, bis sie einen spiegelnden Glanz erhält.

- Mechanisches Polieren: Dabei werden Schwabbelscheiben und Poliermittel verwendet, um eine hochglänzende Oberfläche zu erzielen. Sie wird häufig für dekorative Gegenstände, architektonische Beschläge und luxuriöse Konsumgüter verwendet, bei denen eine glänzende, reflektierende Oberfläche gewünscht ist.

- Elektropolieren: Ein elektrochemisches Verfahren, bei dem eine mikroskopisch kleine Materialschicht von der Oberfläche entfernt wird. Obwohl es für rein ästhetische Bronze weniger üblich ist, kann es eine sehr glatte, saubere und glänzende Oberfläche erzeugen, die auch die Korrosionsbeständigkeit verbessert.

Schützende und funktionelle Beschichtungen

Für Anwendungen, bei denen Bronzeteile rauen Umgebungen ausgesetzt sind oder verbesserte Oberflächeneigenschaften erfordern, sind Beschichtungen die Lösung.

- Klare Beschichtungen (Lackierung): Das Auftragen eines transparenten Lacks ist eine einfache Möglichkeit, eine polierte Bronzeoberfläche vor Anlaufen und Oxidation zu schützen. Er bewahrt die natürliche Farbe und den Glanz des Metalls und bietet gleichzeitig eine Barriere gegen Feuchtigkeit und Luft.

- Überzug: Das Aufbringen einer dünnen Schicht eines anderen Metalls, wie Nickel, Zinn oder sogar Gold, kann die Eigenschaften des Bronzeteils drastisch verändern. Zum Beispiel wird die Zinnbeschichtung häufig bei elektrischen Steckverbindern aus Bronze verwendet, um die Lötbarkeit zu verbessern und Korrosion zu verhindern, was eine häufige Anforderung bei Projekten ist, die wir bei PTSMAKE bearbeitet haben.

- Patinierung: Dabei handelt es sich um ein chemisches Verfahren, mit dem der natürliche Alterungsprozess von Bronze beschleunigt wird, so dass die gewünschte Patina (oft grün, braun oder schwarz) entsteht. Es wird hauptsächlich für künstlerische und architektonische Anwendungen verwendet, um ein bestimmtes antikes oder verwittertes Aussehen zu erzielen.

Der folgende Leitfaden hilft Ihnen bei der Auswahl einer Oberfläche auf der Grundlage gängiger Verwendungszwecke:

| Anmeldung | Schlüsselanforderung | Empfohlenes Finish | Warum es ausgewählt wurde |

|---|---|---|---|

| Marine-Armaturen | Korrosionsbeständigkeit | Unbearbeitet oder Klarlack | Lässt eine natürliche Schutzpatina entstehen oder versiegelt die Oberfläche. |

| Buchsen/Lager | Maßgenauigkeit | Leichter Tumble-Entgrater | Entfernt Grate, ohne enge Toleranzen wesentlich zu verändern. |

| Dekorative Verzierungen | High-End-Ästhetik | Hochglanz + Lack | Sorgt für einen brillanten Glanz und verhindert das Anlaufen mit der Zeit. |

| Elektrische Klemmen | Leitfähigkeit & Langlebigkeit | Zinn- oder Nickelbeschichtung | Verbessert den elektrischen Kontakt und bietet Verschleißfestigkeit. |

Zusammenfassend lässt sich sagen, dass Nachbearbeitungsprozesse kein nachträglicher Gedanke sind, sondern eine entscheidende Phase bei der Herstellung hochwertiger CNC-gefertigter Bronzeteile. Von grundlegenden Schritten wie Entgraten und Reinigen bis hin zu fortschrittlichen Veredelungen wie Polieren und Beschichten dient jedes Verfahren einem bestimmten Zweck. Die richtige Wahl verbessert nicht nur das Aussehen des Teils, sondern auch seine Korrosionsbeständigkeit, Haltbarkeit und Gesamtleistung. Die Wahl der geeigneten Oberfläche hängt letztlich von den spezifischen Anforderungen der Endanwendung ab, wobei Ästhetik und funktionale Anforderungen in Einklang gebracht werden müssen.

Qualitätskontrolle und Inspektion für CNC-Bronzeteile?

Haben Sie schon einmal eine Charge von Bronzeteilen erhalten, die perfekt aussah, aber bei der Montage versagte? Ein winziger Maßfehler oder ein übersehener Oberflächenfehler kann Ihren gesamten Projektzeitplan und Ihr Budget aus dem Ruder laufen lassen, was unglaublich frustrierend ist.

Eine wirksame Qualitätskontrolle für CNC-Bronzeteile umfasst einen mehrstufigen Prüfprozess. Dazu gehören präzise Maßkontrollen mit Werkzeugen wie CMMs, gründliche Bewertungen der Oberflächenbeschaffenheit und strenge Toleranzprüfungen. Eine sorgfältige Dokumentation ist ebenfalls entscheidend, um sicherzustellen, dass jedes Teil die genauen Spezifikationen erfüllt und eine vollständige Rückverfolgbarkeit gewährleistet ist.

Die Qualitätskontrolle ist nicht nur ein letzter Schritt, sondern eine Philosophie, die sich durch den gesamten Herstellungsprozess zieht. Bei Bronzeteilen, bei denen Eigenschaften wie Schmierfähigkeit und Korrosionsbeständigkeit von entscheidender Bedeutung sind, reicht eine oberflächliche Prüfung einfach nicht aus. Ein solider Inspektionsplan stellt sicher, dass jedes Teil, das die Fertigung verlässt, perfekt mit dem Entwurf übereinstimmt. Das ist die ultimative Garantie dafür, dass das Teil wie erwartet funktioniert.

Die drei Säulen der Nachbearbeitungsinspektion

Nachdem die CNC-Maschine ihre Arbeit beendet hat, tritt das Teil in eine kritische Prüfphase ein. Wir unterteilen diese Phase in drei Kernbereiche, um sicherzustellen, dass nichts übersehen wird. Jede Säule befasst sich mit einem anderen Aspekt der Teilequalität, und zusammen bilden sie eine umfassende Bewertung.

Prüfungen der Maßhaltigkeit

Dies ist die grundlegendste Prüfung. Stimmt das Teil mit den Zahlen auf der Zeichnung überein? Wir verwenden eine Reihe kalibrierter Instrumente, um alle kritischen Maße zu überprüfen.

- Grundlegende Messungen: Bei einfacheren Merkmalen verlassen wir uns auf digitale Messschieber und Mikrometer zur Überprüfung von Längen, Durchmessern und Dicken. Diese Werkzeuge sind schnell und genau und ermöglichen eine unkomplizierte Überprüfung.

- Komplexe Geometrien: Für Teile mit komplizierten Formen, abgewinkelten Bohrungen oder komplexen Profilen ist eine Koordinatenmessmaschine (KMG) unerlässlich. Der Messtaster der KMG berührt mehrere Punkte auf dem Teil und erstellt eine 3D-Karte, die wir direkt mit der ursprünglichen CAD-Datei vergleichen können. Mit diesem Verfahren werden selbst kleinste Abweichungen erkannt, die von Hand unmöglich zu erfassen wären.

Bewertung der Oberflächenqualität

Die Oberfläche eines Bronzeteils ist oft entscheidend für seine Funktion, insbesondere bei Anwendungen mit beweglichen Komponenten oder Dichtungen.

- Visuelle Inspektion: Der erste Schritt ist immer ein geschultes Auge, das nach offensichtlichen Mängeln wie Kratzern, Graten von der Bearbeitung oder Verfärbungen sucht.

- Quantitative Messung: Für Anwendungen, die eine bestimmte Textur erfordern, verwenden wir ein Oberflächenrauhigkeitsmessgerät (Profilometer). Dieses Gerät misst die mikroskopischen Spitzen und Täler auf der Oberfläche und liefert einen quantifizierbaren Wert wie Ra (Roughness Average). Auf diese Weise wird beispielsweise sichergestellt, dass eine Lageroberfläche glatt genug ist, um die Reibung zu minimieren.

Überprüfung der Toleranzen

Toleranzen legen die zulässige Schwankungsbreite für ein Maß fest. Ihre Überprüfung ist der Unterschied zwischen einem guten und einem perfekten Teil. Ein Teil kann im Durchschnitt maßhaltig sein, aber dennoch versagen, wenn es seine Toleranzgrenzen überschreitet. Wir prüfen nicht nur die Maßtoleranzen, sondern auch die Toleranzen, die durch Geometrische Bemaßung und Tolerierung6die die Form, die Ausrichtung und die Position von Merkmalen im Verhältnis zueinander steuert.

Neben der Prüfung des Teils selbst sind die Instrumente und die von ihnen erzeugten Daten das Rückgrat eines zuverlässigen Qualitätssystems. Ohne die richtigen Instrumente und einen soliden Dokumentationsprozess wird die Inspektion uneinheitlich und verliert ihren Wert. Dies ist ein nicht verhandelbarer Aspekt der professionellen Fertigung, insbesondere im Zusammenhang mit cnc-Bearbeitung Bronze für kritische Anwendungen.

Die Werkzeuge und die Dokumentation, die die Qualität garantieren

Sie können das beste Inspektionsverfahren der Welt haben, aber es ist bedeutungslos ohne ordnungsgemäß kalibrierte Werkzeuge und einen strengen Dokumentationspfad. Hier wird Vertrauen aufgebaut und die Einhaltung der Vorschriften nachgewiesen.

Verwendung von Präzisionsmessgeräten

Die Qualität Ihrer Inspektion wird durch die Qualität Ihrer Werkzeuge begrenzt. Sich auf nicht kalibrierte oder ungeeignete Instrumente zu verlassen, ist ein Rezept für ein Desaster.

- Kalibrierung ist der Schlüssel: Bei PTSMAKE werden alle unsere Messgeräte, vom Messschieber bis zum KMG, regelmäßig kalibriert und auf nationale Standards zurückgeführt. Dadurch wird sichergestellt, dass die von uns gemessenen Maße genau und zuverlässig sind. Ein nicht kalibriertes Werkzeug kann dazu führen, dass Sie schlechte Teile akzeptieren und gute Teile ablehnen.

- Das richtige Werkzeug für den Job: Wir passen das Instrument an die Toleranz an. Sie würden kein Maßband verwenden, um eine Toleranz von ±0,01 mm zu prüfen. Die "10-zu-1-Regel" ist ein guter Leitfaden: Das Messgerät sollte zehnmal genauer sein als die zu messende Toleranz.

Die nachstehende Tabelle zeigt einige gängige Instrumente und ihre typischen Anwendungen für Bronzeteile.

| Instrument | Am besten für | Präzisionsnivellier | Typischer Anwendungsfall (Bronzeteile) |

|---|---|---|---|

| Digitaler Messschieber | Schnelle, allgemeine Maßkontrollen | Mäßig | Gesamtlänge, Breite, Außendurchmesser |

| Mikrometer | Hochpräzise Durchmesser-/Dickenmessung | Hoch | Wellendurchmesser, Wandstärke |

| CMM (Koordinatenmessmaschine) | Komplexe 3D-Geometrien, enge Toleranzen | Sehr hoch | Komplizierte Gehäuse, Teile mit mehreren Merkmalen |

| Oberflächenrauhigkeitsprüfer | Quantifizierung der Oberflächengüte (Ra) | Hoch | Lagerflächen, Dichtflächen |

Die Wichtigkeit der Dokumentation

Die Dokumentation ist nicht nur ein Verwaltungsaufwand, sondern ein offizieller Qualitätsnachweis.

- Rückverfolgbarkeit: In Branchen wie der Luft- und Raumfahrt oder der Medizintechnik ist die Rückverfolgbarkeit ein Muss. Inspektionsberichte, die ein bestimmtes Teil mit der Rohmaterialcharge, der Maschine, auf der es hergestellt wurde, und dem Prüfer, der es freigegeben hat, verknüpfen, bieten eine vollständige Historie.

- Einhaltung der Vorschriften und Zertifizierung: Wir stellen Unterlagen wie Erstmusterprüfberichte (First Article Inspection Reports, FAIR) und Konformitätszertifikate (Certificates of Conformance, CoC) zur Verfügung, um nachzuweisen, dass die Teile alle Zeichnungsspezifikationen und Industrienormen erfüllen.

- Kontinuierliche Verbesserung: Durch die Analyse von Inspektionsdaten im Laufe der Zeit können wir Trends und potenzielle Probleme in den

cnc-Bearbeitung BronzeProzess, bevor sie zu Fehlern führen. Dieser datengesteuerte Ansatz ermöglicht es uns, unsere Methoden zu verfeinern und durchweg bessere Teile zu liefern.

Zusammenfassend lässt sich sagen, dass eine umfassende Qualitätskontrollstrategie für die Herstellung zuverlässiger CNC-Bronzeteile unerlässlich ist. Dazu gehören sorgfältige Prüfschritte, die die Maßhaltigkeit, die Oberflächenqualität und die Überprüfung der Toleranzen umfassen. Unterstützt wird der Prozess durch den Einsatz kalibrierter, hochpräziser Messinstrumente und eine sorgfältige Dokumentation. Dieser strenge Ansatz stellt nicht nur sicher, dass jedes Teil die Spezifikationen erfüllt, sondern sorgt auch für die Rückverfolgbarkeit und Konformität, die für kritische Anwendungen erforderlich sind, und macht aus einer bearbeiteten Komponente ein zuverlässiges, leistungsstarkes Teil.

Herausforderungen und Lösungen bei der Bearbeitung komplexer Bronzekomponenten?

Haben Sie sich schon einmal darüber geärgert, dass sich ein Bronzeteil nur wenige Augenblicke nach der Bearbeitung verzogen hat, oder haben Sie sich mit Graten herumgeschlagen, die ein perfektes Oberflächenfinish ruinieren? Dies kann einen rentablen Auftrag schnell in eine kostspielige Neuanfertigung verwandeln.

Die Bewältigung von Herausforderungen bei der CNC-Bronzebearbeitung erfordert einen vielschichtigen Ansatz. Zu den wichtigsten Lösungen gehören die Implementierung einer robusten Spannvorrichtung, um Materialbewegungen entgegenzuwirken, die Verwendung geeigneter Kühlmittel zur Beherrschung der Wärmeentwicklung und die Anwendung fortschrittlicher CNC-Strategien wie optimierte Werkzeugwege und scharfe Werkzeuge, um Gratbildung zu verhindern und Maßgenauigkeit zu gewährleisten.

Bronze wird zwar für seine Eigenschaften geschätzt, stellt aber bei der CNC-Bearbeitung eine Reihe von Hindernissen dar. Im Gegensatz zu Stahl oder Aluminium erfordern seine Eigenschaften einen differenzierteren Ansatz. Diese Herausforderungen zu verstehen, ist der erste Schritt zur Beherrschung des Prozesses. Bei unseren bisherigen Projekten bei PTSMAKE haben wir drei Hauptprobleme identifiziert, die bei der Bearbeitung komplexer Bronzekomponenten immer wieder auftreten.

Verstehen von Materialbewegung und Verformung

Bronzelegierungen, insbesondere solche mit einem höheren Kupferanteil, sind relativ weich und haben einen hohen Wärmeausdehnungskoeffizienten. Diese Kombination ist ein Rezept für Probleme. Wenn das Schneidwerkzeug Wärme erzeugt, dehnt sich das Material aus. Wenn es abkühlt, zieht es sich zusammen, oft ungleichmäßig. Dies kann zu Verformungen, Verkrümmungen oder anderen Maßungenauigkeiten führen, die das Teil unbrauchbar machen. Besonders problematisch ist dies bei Teilen mit dünnen Wänden oder komplizierten Merkmalen, bei denen die Materialstabilität bereits beeinträchtigt ist. Wir haben schon Teile gesehen, die auf der Maschine den Spezifikationen entsprachen, bei der Prüfung aber durchfielen, sobald sie auf Raumtemperatur abgekühlt waren.

Umgang mit übermäßigem Wärmestau

Hitze ist der Hauptfeind bei der CNC-Bearbeitung von Bronze. Die gummiartige Beschaffenheit des Materials kann dazu führen, dass sich die Späne mit dem Schneidwerkzeug verschweißen, was die Reibung erhöht und noch mehr Wärme erzeugt. Dieser Wärmestau führt nicht nur zu Verformungen, sondern auch zu vorzeitigem Werkzeugverschleiß, Kaltverfestigung der Materialoberfläche und einer schlechten Oberflächengüte. Die Hitze kann sogar die metallurgischen Eigenschaften der Bronzelegierung auf mikroskopischer Ebene verändern, was ihre Leistung in der Endanwendung beeinträchtigt. Eine der subtilsten, aber schädlichsten Auswirkungen ist abnutzend7bei dem das Material des Werkstücks durch Reibung am Werkzeug haftet, was zu einem katastrophalen Ausfall führt.

Das anhaltende Problem der Gratbildung

Grate sind ein weiteres Problem, das häufig auftritt. Da Bronze so dehnbar ist, neigt es dazu, vom Schneidwerkzeug geschoben oder "verschmiert" zu werden, anstatt sauber abgeschert zu werden. Das Ergebnis sind kleine, erhabene Materialkanten - Grate - entlang des Werkzeugwegs. Auch wenn sie unbedeutend erscheinen mögen, können Grate entstehen:

- den Zusammenbau zusammengehörender Teile zu behindern.

- Sie stellen mit ihren scharfen Kanten ein Sicherheitsrisiko dar.

- Sie brechen während des Betriebs ab und können empfindliche Systeme kontaminieren.

Die Entfernung von Graten erfordert sekundäre Arbeitsschritte, die den Produktionsprozess zeitlich und finanziell belasten. Das Ziel ist immer, ihre Bildung von vornherein zu minimieren.

| Herausforderung | Hauptursache | Konsequenz |

|---|---|---|

| Materielle Bewegung | Hohe thermische Ausdehnung, geringe Steifigkeit | Maßungenauigkeit, Verzug |

| Wärmestau | Reibung, Spanschweißen | Werkzeugverschleiß, Kaltverfestigung, schlechtes Finish |

| Grat-Bildung | Duktilität des Materials | Zusätzliche Arbeitskosten, Montageprobleme |

Bei der erfolgreichen Bearbeitung komplexer Bronzeteile geht es weniger darum, die Eigenschaften des Materials zu bekämpfen, sondern vielmehr darum, mit ihnen zu arbeiten. In zahlreichen Projekten haben wir unsere Strategien verfeinert, um diese Herausforderungen in vorhersehbare, handhabbare Variablen zu verwandeln. Die richtige Kombination aus physischer Einrichtung, Programmierung und Werkzeugbestückung macht den Unterschied aus.

Lösungen für Spannvorrichtungen und Werkstückträger

Um der Materialbewegung entgegenzuwirken, muss Ihre Aufnahmestrategie felsenfest sein, ohne das Teil zu verformen.

Spannungsarmes Einspannen

Anstatt an einer oder zwei Stellen massive Spannkraft aufzubringen, verwenden wir mehrere Kontaktpunkte mit geringerem, gleichmäßig verteiltem Druck. Speziell angefertigte weiche Backen, die an die Kontur des Teils angepasst sind, eignen sich hierfür hervorragend. Bei besonders empfindlichen Teilen können wir für die ersten Arbeitsschritte eine Vakuum-Spannvorrichtung oder sogar einen speziellen Klebstoff verwenden, bevor wir auf herkömmliche Spannvorrichtungen umsteigen.

Strategische Bearbeitungsreihenfolge

Die Reihenfolge der Arbeitsgänge ist wichtig. Wir führen oft zuerst Schruppdurchgänge an allen Merkmalen durch, wobei eine kleine Menge an Rohmaterial übrig bleibt. Dann wird das Teil möglicherweise aus- und wieder eingespannt, um Spannungen abzubauen, bevor die Schlichtdurchgänge durchgeführt werden. Dieser zweistufige Prozess trägt dazu bei, dass die endgültigen Abmessungen stabil sind.

Strategien für Kühlmittel und Werkzeuge

Der Umgang mit Hitze und Graten hängt davon ab, was an der Schneidkante passiert.

Kühlmittel Anwendung

Eine gleichmäßige Flut von hochwertigem Kühlmittel ist nicht verhandelbar. Es dient drei Zwecken: Schmierung des Schnitts, Kühlung des Werkstücks und des Werkzeugs und, was am wichtigsten ist, Spülung der Späne aus dem Schnittbereich. Bei einigen unserer Anwendungen haben wir festgestellt, dass Hochdruck-Kühlmittelsysteme durch die Spindel hindurch besonders effektiv sind, um das Verschweißen von Spänen zu verhindern und Späne aus tiefen Taschen oder Löchern abzuführen.

Werkzeugauswahl und Geometrie

Schärfe ist der Schlüssel. Wir verwenden Werkzeuge mit positiven Spanwinkeln und hochpolierten Spannuten, die speziell für Nichteisenwerkstoffe entwickelt wurden. Diese Geometrien begünstigen eine saubere Scherwirkung und tragen dazu bei, dass sich die Späne einrollen und reibungslos abtransportiert werden. Beschichtete Werkzeuge können die Reibung ebenfalls verringern, aber die Beschichtung muss mit Bronze kompatibel sein, um nachteilige chemische Reaktionen zu vermeiden.

| Lösung | Gezielte Herausforderung(en) | Hinweise zur Umsetzung |

|---|---|---|

| Spannungsarmes Einspannen | Materielle Bewegung | Verwenden Sie mehrere Spannstellen, weiche Spannbacken oder Vakuumspannvorrichtungen. |

| Optimierte Werkzeugwege | Wärmestau, Gratbildung | Verwenden Sie trochoidales Fräsen, Gleichlauffräsen und konstanten Werkzeugeinsatz. |

| Richtige Verwendung des Kühlmittels | Wärmestau, Gratbildung | Verwenden Sie Hochdruck-Flutkühlmittel zum Schmieren und Beseitigen von Spänen. |

| Scharfe, spezifische Werkzeuge | Gratbildung, Wärmestau | Verwenden Sie Werkzeuge mit hohen positiven Spanwinkeln und polierten Spannuten. |

Um die Komplexität der CNC-Bearbeitung von Bronze zu bewältigen, muss man sich direkt mit den ihr innewohnenden Herausforderungen auseinandersetzen. Probleme wie Materialbewegung, Wärmeentwicklung und Gratbildung können die Qualität beeinträchtigen, wenn sie ignoriert werden. Durch die Implementierung strategischer Lösungen - wie z. B. robuste, spannungsarme Spannvorrichtungen, effektives Kühlmittelmanagement und die Verwendung scharfer, materialspezifischer Werkzeuge mit optimierten Werkzeugwegen - lassen sich diese Hindernisse jedoch überwinden. Dieser proaktive Ansatz gewährleistet die Herstellung maßgenauer Bronzekomponenten mit hervorragender Oberflächenintegrität, die die anspruchsvollen Spezifikationen für Hochleistungsanwendungen erfüllen.

Design-Tipps für Ingenieure: Sicherstellung von Herstellbarkeit und Leistung.

Haben Sie schon einmal ein Bronzebauteil entworfen, das im CAD perfekt aussah, nur um dann mit schwankenden Produktionspreisen oder unerwarteten Fehlern in der Praxis konfrontiert zu werden? Diese Diskrepanz zwischen Entwurfsabsicht und Fertigungsrealität bereitet den Ingenieuren häufig Kopfschmerzen.

Um sowohl die Herstellbarkeit als auch die Leistung von CNC-gefrästen Bronzeteilen zu gewährleisten, müssen Ingenieure die Komplexität der Konstruktion mit den praktischen Produktionsgrenzen in Einklang bringen. Zu den wichtigsten Strategien gehören die Vereinfachung der Geometrie, die Festlegung realistischer Toleranzen, die Konstruktion von Standardwerkzeugen, die Integration von Merkmalen zur Reduzierung der Montage und die Planung künftiger Wartungsarbeiten.

Ausgleich zwischen Leistung und Zweckmäßigkeit

Das ultimative Ziel ist es, ein Teil zu schaffen, das seine Funktion über die vorgesehene Lebensdauer einwandfrei erfüllt. Dies zu erreichen, muss jedoch nicht bedeuten, dass das Teil schwierig oder teuer in der Herstellung ist. Der Schlüssel liegt darin, den goldenen Mittelweg zwischen Leistungsanforderungen und effizienter Produktion zu finden. Dieses Gleichgewicht ist entscheidend für jedes Projekt, bei dem CNC-Bronze bearbeitet wird.

Wanddicke und Innenradien

Bronzelegierungen sind zwar fest, aber weicher als Stahl. Dies wirkt sich auf ihr Verhalten bei der Bearbeitung aus.

- Dünne Mauern: Zu dünne Wandstärken können zu Rütteln oder Verformungen führen, wenn das Teil in die CNC-Maschine eingespannt wird. Als Faustregel gilt für die meisten Bronzelegierungen, dass die Wandstärke über 1,5 mm (0,060 Zoll) liegen sollte, um die strukturelle Integrität während des Bearbeitungsprozesses zu erhalten.

- Innere Radien: Scharfe Innenecken sind eine klassische Designfalle. Sie erfordern sehr kleine, spezielle Schneidwerkzeuge, die zerbrechlich und langsam sind. Schlimmer noch, sie erzeugen Spannungskonzentrationspunkte, die zum Versagen des Teils führen können. Entwerfen Sie Innenecken immer mit einem Radius, der etwas größer ist als der Radius des Schneidwerkzeugs. Ein größerer Radius ermöglicht es uns, einen robusteren Standardfräser zu verwenden, was den Prozess beschleunigt und die Kosten senkt.

Toleranzen: Die versteckten Kosten

Toleranzen legen fest, wie stark das Endmaß eines Merkmals variieren darf. Während enge Toleranzen manchmal notwendig sind, ist die Übertoleranz einer der größten Treiber für unnötige Kosten. Jede enge Toleranz erfordert eine sorgfältigere Einrichtung, langsamere Bearbeitungsgeschwindigkeiten und häufigere Inspektionen. Bei einigen unserer früheren Projekte bei PTSMAKE konnten wir durch die Lockerung unkritischer Toleranzen die Teilekosten um bis zu 30-40% senken. Bevor Sie Ihre Zeichnung fertigstellen, sollten Sie jede Toleranz kritisch prüfen. Fragen Sie sich, ob sie für die Funktion des Teils wirklich unerlässlich ist. Die Eigenschaften des Materials, wie zum Beispiel Anisotropie8kann manchmal die Maßhaltigkeit beeinflussen.

Hier ist ein allgemeiner Leitfaden, den wir zur Veranschaulichung der Kostenauswirkungen verwenden:

| Toleranzgrenze | Relative Bearbeitungskosten | Typische Anwendung |

|---|---|---|

| Lose (z. B. ±0,5 mm) | 1x | Allgemeine Gehäuse, nicht zusammenpassende Oberflächen |

| Standard (z. B. ±0,1 mm) | 2x - 3x | Gegenstücke, Standardpassungen |

| Dicht (z. B. ±0,025 mm) | 5x - 10x | Lagerbohrungen, Präzisionsschäfte |

Intelligentes Design für Effizienz und Langlebigkeit

Gutes Design geht über die Geometrie eines einzelnen Teils hinaus. Sie berücksichtigt den gesamten Produktlebenszyklus, von der Montage bis zur Wartung. Die Berücksichtigung dieser Phasen bereits in der ersten Entwurfsphase kann zu erheblichen Einsparungen und einem zuverlässigeren Produkt führen.

Integration von Funktionen zur Reduzierung der Montagezeit

Jedes einzelne Teil in einer Baugruppe erhöht die Komplexität. Es bedeutet eine weitere Komponente, die beschafft werden muss, einen weiteren Schritt im Montageprozess und eine weitere Schnittstelle, an der Toleranzüberschneidungen Probleme verursachen können. Mit der Präzision der modernen CNC-Bearbeitung ist es oft möglich, mehrere Funktionen in einer einzigen Bronzekomponente zu kombinieren.

Anstatt beispielsweise eine Platte mit separaten eingepressten Buchsen zu konstruieren, sollten Sie die Lagerflächen direkt in die Platte einarbeiten. Dadurch entsteht ein stärkeres, integrierteres Teil, der Einpressvorgang entfällt und eine potenzielle Fehlerstelle wird beseitigt. Bei PTSMAKE arbeiten wir häufig mit Ingenieuren bei DFM-Prüfungen (Design for Manufacturability) zusammen, um Möglichkeiten zur Konsolidierung von Teilen zu ermitteln.

Design für Modularität und Wartung

Die Integration von Teilen ist zwar sinnvoll, aber Sie sollten auch den unvermeidlichen Verschleiß einplanen. Ein modularer Ansatz kann die Wartung wesentlich vereinfachen.

- Einfacher Zugang: Überlegen Sie, wie das Bauteil gewartet werden soll. Sind die verschleißanfälligen Oberflächen leicht zugänglich? Wenn zum Beispiel ein Bronze-Verschleißpolster als einfaches, anschraubbares Bauteil konstruiert wird, kann es schnell ausgetauscht werden, ohne dass die gesamte Maschine zerlegt werden muss.

- Standardisierung: Vermeiden Sie die Verwendung kundenspezifischer Gewindegrößen oder spezieller Befestigungsmuster, sofern dies nicht unbedingt erforderlich ist. Wenn Sie sich an metrische oder zöllige Standardschrauben halten, sind Reparaturen für den Endverbraucher schneller und billiger. Es gibt nichts Frustrierenderes, als ein Spezialwerkzeug für einen einfachen Austausch zu benötigen.

Diese Konstruktionsentscheidungen wirken sich direkt auf die Produktionseffizienz aus. Ein Teil, das so konzipiert ist, dass es mit möglichst wenigen Aufspannungen bearbeitet werden kann, ist immer schneller und kostengünstiger zu produzieren. Wenn Sie die Herstellbarkeit und Wartung von Anfang an berücksichtigen, schaffen Sie ein Teil, das nicht nur leistungsstark, sondern auch effizient zu produzieren ist und mit dem man gut leben kann.

Durchdachte Technik ist die Grundlage für jedes erfolgreiche CNC-gefräste Bronzebauteil. Es geht um ein strategisches Gleichgewicht zwischen idealer Leistung und praktischer Fertigung. Durch die Vereinfachung von Geometrien, die Anwendung realistischer Toleranzen und die Konstruktion für den gesamten Produktlebenszyklus - von der Montage bis zur Wartung - können Sie Teile schaffen, die nicht nur effektiv und langlebig, sondern auch kosteneffizient zu produzieren sind. Diese proaktive Designphilosophie ist der Schlüssel zur Überbrückung der Kluft zwischen einem großartigen Konzept und einem erfolgreichen Endprodukt.

Entdecken Sie CNC-Bearbeitung in Bronze mit PTSMAKE

Sind Sie bereit, Ihre CNC-Bronzeprojekte zu optimieren? Vertrauen Sie PTSMAKE, wenn es darum geht, hochpräzise und zuverlässige Bronzekomponenten zu liefern, die genau auf Ihre Anforderungen zugeschnitten sind. Kontaktieren Sie uns jetzt für ein individuelles Angebot und erfahren Sie, warum sich Branchenführer auf PTSMAKE verlassen, wenn es um gleichbleibende Qualität, schnelle Reaktion und langfristige Fertigungspartnerschaften geht.

Verstehen Sie das Thema Abrieb gründlich, um diese häufige Fehlerart bei Metall-auf-Metall-Anwendungen zu vermeiden und die Zuverlässigkeit der Komponenten zu verbessern. ↩

Erfahren Sie, wie Sie diese häufige Form des Verschleißes bei Ihren CNC-gefertigten Bronzeteilen verhindern können. ↩

Erfahren Sie, wie die Untersuchung von Reibung und Verschleiß dazu beiträgt, haltbarere mechanische Teile zu konstruieren. ↩

Verstehen Sie die Ablagerungen, um Oberflächenschäden und das Festfressen von Bauteilen zu verhindern, insbesondere bei Anwendungen mit hoher Belastung. ↩

Entdecken Sie, wie Ultraschallreinigung funktioniert, um eine perfekt saubere Oberfläche für hervorragende Endbearbeitungsergebnisse zu erzielen. ↩

Klicken Sie hier, um zu verstehen, wie diese Symbolsprache die Form und Funktion Ihres Teils gewährleistet, nicht nur seine Größe. ↩

Erfahren Sie, wie sich diese spezielle Form des Materialtransfers auf Ihre Werkzeugstandzeit und die Oberflächengüte der Teile auswirken kann. ↩

Verstehen Sie, wie die Richtungsabhängigkeit des Materials die Festigkeit und Leistung Ihres Bronzeteils beeinflussen kann. ↩