Dine CNC-bearbejdede dele står over for konstant slid, korrosion og udfordringer med ydeevnen i krævende industrimiljøer. Standardoverflader fejler ofte, når delene skal bevare præcisionen under tung belastning, kemisk eksponering eller forhold med høj friktion.

Forkromning forvandler CNC-bearbejdede dele til holdbare præcisionskomponenter, der modstår slitage og korrosion, samtidig med at de opretholder snævre tolerancer. Denne overfladebehandling forlænger komponenternes levetid, reducerer vedligeholdelsesomkostningerne og giver en ensartet ydeevne på tværs af rumfarts-, bil-, hydraulik- og produktionsapplikationer.

Denne guide dækker alt, hvad du har brug for at vide om forkromning af præcisionsdele. Jeg gennemgår forskellige typer af belægning, materialeovervejelser, tolerancekontrol, og hvordan du vælger den rigtige metode til dine specifikke anvendelseskrav.

Hvorfor forkromning forbedrer præstationskritiske komponenter

Når man designer præstationskritiske komponenter, er grundmaterialet kun halvdelen af historien. Overfladefinishen afgør ofte en dels sande levetid og pålidelighed. Det er her, performance-overfladebehandlinger kommer ind i billedet.

De vigtigste fordele ved forkromning

Forkromning af industrielle dele giver en stærk trio af fordele. Det skaber en barriere, der forbedrer holdbarheden betydeligt.

Overlegen slidstyrke

Den primære fordel er en enestående hårdhed. Dette lag beskytter komponenterne mod friktion og slid, hvilket forlænger deres levetid.

Uovertruffen beskyttelse mod korrosion

Krom er naturligt modstandsdygtigt over for oxidering. Det gør det til et ideelt skjold mod fugt og ætsende stoffer.

| Funktion | Ubelagt komponent | Forkromet komponent |

|---|---|---|

| Hårdhed | Moderat | Meget høj |

| Korrosionsrisiko | Høj | Meget lav |

| Levetid | Standard | Udvidet |

Bag overfladen: Sikring af langsigtet stabilitet

Fordelene ved forkromning går dybere end blot beskyttelse. Processen er afgørende for at bevare komponentens oprindelige designintegritet over tid, især for dele, som vi bearbejder hos PTSMAKE.

Opretholdelse af dimensionel nøjagtighed

For dele med høj præcision kan selv mikroskopiske ændringer føre til fejl. Hårdforkromning tilføjer et tyndt, ensartet lag, der låser komponentens dimensioner fast. Det forhindrer slid i at ændre kritiske tolerancer under drift. Vores tests viser, at denne stabilitet er afgørende i maskiner med høj cyklus.

Denne proces hjælper også med at håndtere termisk udvidelse. Belægningen fungerer som en stabil barriere, hvilket er vigtigt for komponenter, der arbejder ved varierende temperaturer. I nogle applikationer er tilstedeværelsen af Mikro-revner1 i kromlaget kan endda forbedre ydeevnen. Disse små sprækker kan fastholde smøremidler, hvilket yderligere reducerer friktionen på bevægelige dele.

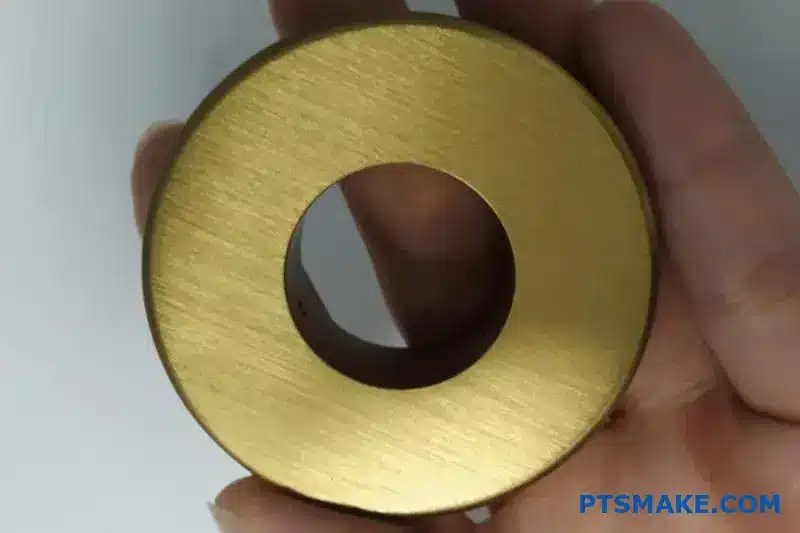

Pletteringstyper til industrielle anvendelser

Forskellige anvendelser kræver forskellige tilgange. At forstå forskellen er afgørende for en korrekt specifikation.

| Belægningstype | Primær anvendelse | Nøglekarakteristik |

|---|---|---|

| Hård krom | Industrielle dele | Funktionel, høj hårdhed |

| Dekorativt krom | Bilindretning | Æstetisk, tyndt lag |

| Sort krom | Optiske værktøjer | Nedsat refleksionsevne |

Forkromning giver enestående slid- og korrosionsbestandighed. Den sikrer også langvarig dimensionsstabilitet, hvilket gør den til en vigtig overfladebehandling til industrielle dele, der kræver pålidelighed og præcision under krævende forhold.

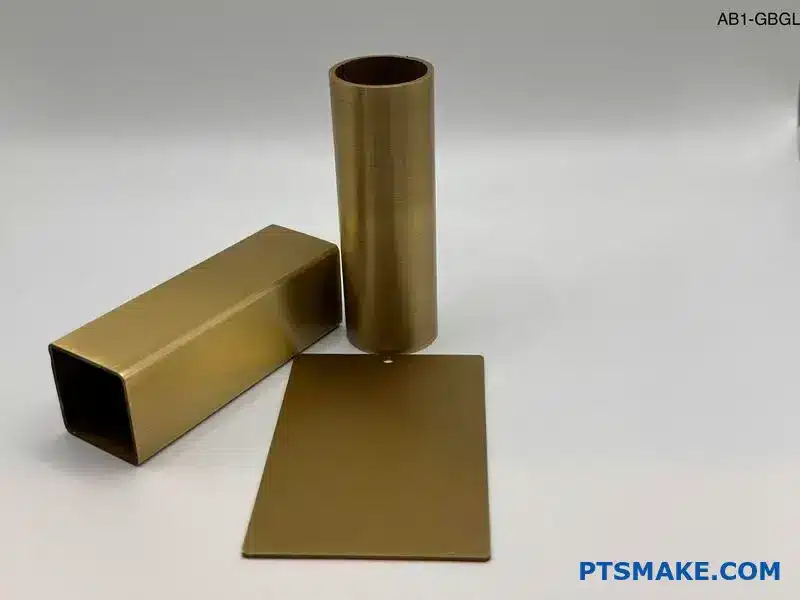

Den komplette opdeling af forkromningstyper

Når vi taler om forkromning, er det ikke en løsning, der passer til alle. De to hovedkategorier er hård krom og dekorativ krom. De tjener helt forskellige formål.

Hårdforkromning handler om funktion. Det skaber en holdbar, slidstærk overflade. Tænk på industrielle dele, der skal holde.

Dekorativ krom er på den anden side til æstetik. Det giver den klassiske, spejllignende finish, du ser på bilens kofangere eller vandhaner.

Her er et hurtigt overblik:

| Belægningstype | Primært formål | Nøglefunktion |

|---|---|---|

| Hård krom | Ingeniørarbejde | Holdbarhed |

| Dekorativt krom | Æstetik | Skinne |

Disse forskelle er afgørende for ingeniører og designere.

Lad os dykke dybere ned i, hvad der adskiller dem. Ansøgningsprocessen er en vigtig forskel. Hård forkromning påføres direkte på grundmetallet, ofte stål. Det skaber en stærk binding og en meget tyk belægning.

Omvendt, dekorativ forkromning er et meget tyndere lag. Det kræver næsten altid en underbelægning af nikkel eller kobber. Dette nikkellag giver glathed, refleksionsevne og en stor del af korrosionsbestandigheden. Kromlaget ovenpå er utroligt tyndt og beskytter primært nikkelen mod anløbning.

Selve elektropletteringsopløsningen er også forskellig. Begge bruger traditionelt et bad, der indeholder hexavalent krom2, men de specifikke parametre justeres for at opnå forskellige resultater. På grund af sin tykkelse og direkte anvendelse giver hårdkrom overlegen hårdhed og smøreevne, hvilket gør det ideelt til industrielle krombelægninger på stempler, cylindre og forme.

Her er en mere detaljeret oversigt:

| Funktion | Hård forkromning | Dekorativ forkromning |

|---|---|---|

| Tykkelse | Typisk 20-100 µm | Typisk 0,05-0,5 µm |

| Proces | Påføres direkte på uædle metaller | Kræver underlag af nikkel/kobber |

| Holdbarhed | Ekstremt høj slidstyrke | Moderat korrosionsbestandighed |

| Udseende | Mat til halvlys | Spejllignende, reflekterende |

Hos PTSMAKE hjælper vi kunderne med at vælge den rigtige finish baseret på, om emnets primære behov er ydeevne eller udseende.

Kort sagt afhænger valget mellem hård og dekorativ forkromning helt af anvendelsen. Hårdkrom er til industriel holdbarhed og funktion, mens dekorativ krom giver en strålende, korrosionsbestandig finish til forbrugerprodukter. Forskellen ligger i tykkelsen og processen.

Sådan vælger du den rigtige forkromning til din applikation

Det er afgørende at vælge den rigtige forkromning. Det handler ikke kun om en skinnende finish. Valget har direkte indflydelse på komponenternes ydeevne og levetid.

Ingeniører og indkøbschefer skal afveje forskellige faktorer. Funktionelle behov dikterer ofte den bedste type forkromning.

Hård krom vs. dekorativ krom

Den første beslutning er mellem hård og dekorativ krom. Deres egenskaber er meget forskellige. Hård krom er til funktion. Dekorativ krom er til udseende.

| Funktion | Hård forkromning | Dekorativ forkromning |

|---|---|---|

| Primært mål | Funktionalitet (slid, hårdhed) | Æstetik (glans, appel) |

| Tykkelse | Tykkere (20-100 µm) | Tyndere (0,05-0,5 µm) |

| Anvendelse | Industri, Maskiner | Beklædning til biler, inventar |

Dette valg lægger grunden til dit projekts succes.

At vælge den rigtige forkromning kræver et dybt dyk ned i applikationens miljø og driftskrav. Hos PTSMAKE starter vi altid med at spørge om emnets slutbrug. Det afgør alt.

Forkromning til luft- og rumfart

I luft- og rumfart er ydeevne ikke til forhandling. Dele skal kunne modstå ekstreme forhold. Det betyder, at forkromning til rumfart fokuserer på korrosionsbestandighed, hårdhed og smøreevne. Det beskytter kritiske komponenter som landingsstel og aktuatorer mod svigt. Belægningen skal klæbe perfekt til grundmetallet.

Kromfinish til biler

Bilindustrien balancerer mellem udseende og holdbarhed. En kromfinish til biler skal kunne modstå vejr, vejsalt og mindre slag. Den anvendes på gitre, hjul og pyntelister. Her er et flerlagssystem (kobber-nikkel-krom) almindeligt for at sikre både en strålende glans og robust beskyttelse. Processen er nøglen til lang levetid.

Slidbelægninger til maskiner

For industrimaskiner handler det om slidstyrke. Hårdkrom er standarden for slidbelægninger til maskiner. Det forlænger levetiden for stempler, valser og forme. Fokus er på at forbedre tribologiske egenskaber3 af komponenten. Et tykkere, præcist påført lag kan reducere nedetid og vedligeholdelsesomkostninger betydeligt. Vores tests viser, at det kan øge komponenternes levetid med over 50%.

| Industri | Primært krav | Anbefalet forkromning | Vigtige fordele |

|---|---|---|---|

| Luft- og rumfart | Modstandsdygtighed over for korrosion | Hård krom (tynd tæt) | Komponenternes pålidelighed |

| Biler | Æstetik og holdbarhed | Dekorativt krom | Levetid og udseende |

| Maskiner | Modstandsdygtighed over for slid | Hård krom (tyk) | Forlænget levetid |

At vælge den rigtige forkromning er en afgørende teknisk beslutning. Ved at tilpasse belægningstypen til de specifikke krav til fly-, bil- eller industrimaskiner sikres optimal ydeevne, holdbarhed og omkostningseffektivitet for hver komponent.

Forkromning vs. Alternative overfladebehandlinger: Hvad du skal vide

Selv om forkromning er en fantastisk mulighed, er det ikke den eneste løsning. Det rigtige valg afhænger helt af dit projekts specifikke behov. Lad os sammenligne det med andre populære overflader.

Hos PTSMAKE guider vi dagligt vores kunder gennem denne beslutning. Vi ser på faktorer som miljø, slid og budget.

Sammenligning af hurtig finish

Hver finish har sine egne fordele. Her er en hurtig oversigt, der fremhæver deres primære styrker.

| Færdiggør | Primær fordel |

|---|---|

| Forkromning | Hårdhed, slidstyrke |

| Anodisering | Modstandsdygtighed over for korrosion (aluminium) |

| Nikkelbelægning | Omkostningseffektiv korrosionsbestandighed |

| Pulverlakering | Holdbarhed, farvevariation |

Denne sammenligning af overfladefinish er kun udgangspunktet.

At vælge den rigtige metalfinish er afgørende for præcisionsdele. Det har direkte indflydelse på ydeevne, levetid og endda den endelige pris for dit produkt. En forkert finish kan føre til for tidlig svigt.

Forkromning vs. nikkelbelægning

Den Forkromning vs. nikkelbelægning debat er almindelig. Hårdkrom er usædvanligt hårdt og slidstærkt. Det er ideelt til komponenter med høj friktion. Nikkelbelægning giver fremragende korrosionsbestandighed til en lavere pris og har ofte en varmere, gullig nuance.

Andre funktionelle belægninger

Anodisering er en elektrokemisk proces for aluminiumsdele. Den skaber et holdbart, korrosionsbestandigt oxidlag. Det er ikke en belægning, men en integreret del af selve metallet.

Pulverlakering anvender et tørt pulver, som derefter hærdes med varme. Det giver en tyk, holdbar finish, som fås i mange farver. Det er dog mindre velegnet til dele med meget snævre tolerancer.

Kemisk nikkelbelægning har en vigtig fordel: perfekt ensartethed. Den afsætter et jævnt lag over hele emnet, uanset geometri. Dette er muligt på grund af autokatalytisk reaktion4 der bruges i processen, hvilket gør den ideel til komplekse metalfinish til præcisionsdele.

| Funktion | Forkromning | Nikkelbelægning | Anodisering (aluminium) | Pulverlakering |

|---|---|---|---|---|

| Hårdhed | Meget høj | Medium | Høj | Medium |

| Ensartethed | God | God | Fremragende | Fair |

| Substrater | Metaller | Metaller | Aluminium | De fleste metaller |

| Udseende | Lys, blålig | Lys, gullig | Mat/satin, farver | Uigennemsigtig, Farver |

At vælge den rigtige overfladefinish er en afvejning af ydeevne, æstetik og omkostninger. Den endelige anvendelse af din del bør altid styre din beslutning og sikre, at funktionalitet og holdbarhed prioriteres. Dette valg er et kritisk trin i fremstillingsprocessen.

Forståelse af tolerancer og tykkelse i forkromning

Forkromning er en additiv proces. Det er ikke bare en maling; det er et lag metal. Dette tilføjede materiale ændrer direkte en dels endelige dimensioner.

For præcisionskomponenter er dette en kritisk detalje. Hvis man ignorerer belægningstykkelsen, kan man skubbe en perfekt bearbejdet del ud af den krævede tolerance.

Indvirkningen af pladeopbygning

Mængden af tilsat krom kaldes forkromningens tykkelse. Denne opbygning sker på alle belagte overflader.

Her er et simpelt eksempel på, hvordan det påvirker en aksels diameter.

| Original diameter | Belægningstykkelse (pr. side) | Endelig diameter |

|---|---|---|

| 25.000 mm | 0,015 mm | 25.030 mm |

| 25.000 mm | 0,030 mm | 25.060 mm |

Det viser, hvorfor vi skal tage højde for plettering i den indledende designfase.

Den største udfordring ved forkromning er ikke kun tykkelsen, men også ensartetheden. Belægningen opbygges ikke jævnt over hele emnets overflade.

Problemet med ujævn opbygning

Skarpe udvendige hjørner, kanter og huller har en tendens til at tiltrække flere kromaflejringer. Det sker, fordi det elektriske felt er stærkere i disse områder under pletteringsprocessen.

Denne ujævnhed bidrager direkte til toleranceophobning. En del, der er helt inden for bearbejdningstolerancen, kan fejle i inspektionen efter plettering. Vi skal overveje både maskintolerancen og pletteringstolerancen sammen. Den endelige dimensionelle kontrol afhænger i høj grad af emnegeometrien og strømtæthed5 der bruges i pletteringsbadet.

Metoder til dimensionskontrol ved plettering

Hos PTSMAKE klarer vi det ved at arbejde tæt sammen om design og processtyring. Du har to primære strategier til at opnå dimensionel kontrol med plettering.

| Kontrolmetode | Beskrivelse | Ideel anvendelse |

|---|---|---|

| Underdimensionering af præ-plade | Bearbejdning af delen lidt mindre for at kompensere for den planlagte pletteringstykkelse. | Dele med enkel geometri og standardbelægningsbehov. |

| Slibning efter plade | Plettering af emnet i en lidt for stor størrelse og derefter slibning til den endelige, præcise dimension. | Komponenter, der kræver den højeste præcision og snævre tolerancer. |

At vælge den rigtige metode kræver en klar forståelse af emnets funktion og omkostningsmål. Det er en balance mellem præcision og produktionseffektivitet.

Effektiv dimensionskontrol ved forkromning handler om planlægning. Du skal tage højde for det ekstra materiale i design- og bearbejdningsfasen. Denne proaktive tilgang forhindrer tolerancefejl og sikrer, at din endelige komponent fungerer nøjagtigt efter hensigten.

Hvordan forkromning påvirker CNC-bearbejdede deles ydeevne

Forkromning giver meget mere end blot en skinnende finish. For CNC-bearbejdede dele er det en kritisk overfladebehandling, der direkte øger ydeevnen.

Denne proces skaber en usædvanlig glat overflade. Det er afgørende for at reducere friktionen mellem bevægelige komponenter.

Vigtige præstationsfordele

Hårdheden fra forkromningen giver en robust slidbeskyttelse. Det kan forlænge levetiden for bearbejdede dele af belagt metal dramatisk.

For bærende overflader er denne belægning afgørende. Den forbedrer delens evne til at modstå højt tryk og stress uden at svigte.

| Fordel | Indvirkning på performance |

|---|---|

| Overfladens glathed | Reduceret friktion og slid |

| Beskyttelse mod slid | Øget levetid for komponenterne |

| Bærende kapacitet | Forbedret holdbarhed under stress |

Når vi ser nærmere på det, bliver de funktionelle fordele ved forkromning endnu tydeligere. Det er et strategisk valg for ingeniører, der sigter efter lang levetid og pålidelighed i deres design. Disse fordele er særligt fremtrædende ved hårdforkromning, som er designet til industriel brug.

Et nærmere kig på funktionelle gevinster

Den ekstremt lave friktionskoefficient, der opnås med krom, er en stor fordel. For komponenter som hydrauliske stempler eller lejeaksler betyder det mindre varmeudvikling og en mere jævn og effektiv drift. Det er en af de mest effektive overfladebehandlinger i CNC til dette formål.

Mere end en simpel belægning

Hårdheden af industriel hårdkrom er virkelig imponerende. Den danner en beskyttende barriere mod både slid og korrosion, hvilket gør forkromede CNC-dele ideelle til krævende miljøer. Hos PTSMAKE anbefaler vi det ofte til dele, der udsættes for høje cyklusser eller barske forhold.

Belægningen hjælper også med at fordele stressbelastninger mere jævnt over en overflade. Det forhindrer for tidlig svigt på grund af lokal slitage. Sikrer en stærk Substratets vedhæftning6 er afgørende her, da det garanterer, at belægningen forbliver intakt under tryk. Dette er en central del af vores kvalitetssikringsproces.

| Funktion | Hård forkromning | Dekorativ forkromning |

|---|---|---|

| Primært formål | Funktionel (slid, korrosion) | Æstetik (udseende) |

| Tykkelse | Tykkere (20-100 µm) | Tyndere (<1 µm) |

| Hårdhed (Vickers) | 850-1050 HV | 600-800 HV |

| Anvendelse | Stempler, aksler, støbeforme | Vandhaner, bilbeklædning |

Forkromning giver CNC-dele en overlegen overfladeglathed, slidbeskyttelse og bærende styrke. Disse forbedringer er ikke kun kosmetiske; det er funktionelle forbedringer, der direkte øger komponenternes holdbarhed og driftssikkerhed, hvilket gør det til en værdifuld investering i højtydende applikationer.

Sandheden om forkromning af aluminium og rustfrit stål

Ikke-jernholdige materialer giver unikke forkromningsudfordringer. I modsætning til stål har aluminium og rustfrit stål passive oxidlag.

Disse lag forhindrer direkte vedhæftning. At få krom til at klæbe kræver en særlig forbehandling. Ellers vil belægningen skalle af eller danne blærer.

Problemet med vedhæftning

Forkromning af aluminiumsdele er notorisk vanskeligt. Der dannes øjeblikkeligt et hårdt, usynligt oxidlag på aluminium, når det udsættes for luft. Dette lag skal fjernes helt for at få en ordentlig vedhæftning.

Almindelige fejlpunkter

| Materiale | Primær udfordring | Konsekvens af fejl |

|---|---|---|

| Aluminium | Øjeblikkeligt oxidlag | Afskalning, blærer |

| Rustfrit stål | Passiv kromoxid | Dårlig vedhæftning, afskalning |

Derfor er korrekt overfladeforberedelse ikke bare et trin; det er den mest kritiske del af ikke-jernholdig plettering.

Den største forhindring med ikke-jernholdige metaller er kemi. Deres overflader er fundamentalt forskellige fra jernholdige metaller som kulstofstål. De er designet til at modstå korrosion, som ironisk nok også modstår plettering.

Overvindelse af overflade-passivitet

For rustfrit stål er udfordringen dets kromindhold. Dette element skaber et passivt, ikke-reaktivt overfladelag. For at opnå en stærk vedhæftning af krom på rustfrit stål skal dette lag aktiveres specielt, normalt med en stærk syre.

For aluminium er løsningen mere kompleks. Efter rengøring gennemgår delen en specifik forbehandling. En almindelig og effektiv metode, som vi bruger hos PTSMAKE, er en dobbelt zinkatproces7. Det giver et tyndt lag zink, som fungerer som en bedre bindeflade for de efterfølgende kobber-, nikkel- og kromlag.

Forenklet forbehandlingsflow

| Trin | Aluminium | Rustfrit stål |

|---|---|---|

| 1 | Alkalisk ren | Alkalisk ren |

| 2 | Afoxidering/ætsning | Syreaktivering (f.eks. Woods Nickel Strike) |

| 3 | Nedsænkning i zinkat | Skyl |

| 4 | Underplade i kobber/nikkel | Underplade i nikkel |

| 5 | Forkromning | Forkromning |

Uden disse specifikke trin for underbelægning og aktivering vil ethvert forsøg på at forkrome aluminiumsdele eller rustfrit stål næsten helt sikkert ikke bestå kvalitetskontrollen. Bindingen vil simpelthen være for svag til nogen form for praktisk anvendelse. Det har vi lært gennem grundige tests og samarbejde med kunderne.

Forkromning af ikke-jernholdige metaller er en udfordring på grund af deres naturlige oxidlag. Succes afhænger helt af specifikke forbehandlingsprocesser, som zinkatprocessen til aluminium og syreaktivering til rustfrit stål, for at sikre en stærk, holdbar binding til kromfinishen.

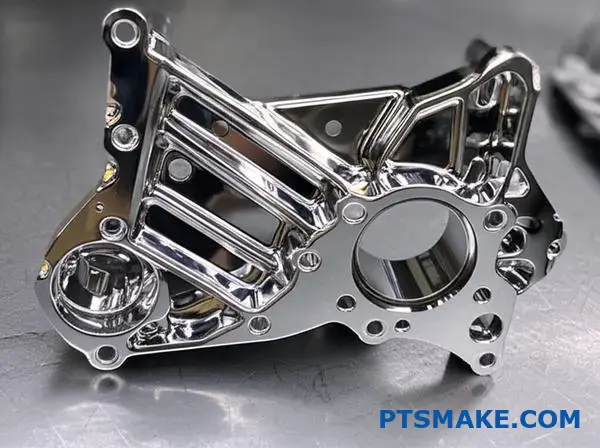

Kan forkromning levere både præcision og æstetisk appel?

Samtalen om forkromning deler sig ofte i to lejre. Den ene fokuserer på de hårde, funktionelle fordele. Den anden lovpriser dens strålende, dekorative finish. Men hvad nu, hvis man har brug for begge dele?

Dette er et almindeligt krav i B2B-industrier. Mange komponenter skal fungere pålideligt, samtidig med at de skal se godt ud. Det er her, funktionel dekorativ plettering skinner. Den forener holdbarhed med design.

Æstetisk krom til industrielle dele

Overvej dele, der er synlige for slutbrugeren. De skal se førsteklasses og troværdige ud. Samtidig skal de kunne modstå slid, korrosion og miljøbelastninger. Dette dobbelte krav er ikke en undtagelse; det er ofte reglen.

| Industri | Funktionelt behov | Æstetisk behov |

|---|---|---|

| Medicinsk udstyr | Biokompatibilitet, steriliserbarhed | Rent, professionelt udseende |

| Biler | Modstandsdygtighed over for korrosion, slid | Højglans, førsteklasses finish |

| Elektronik | EMI-afskærmning, holdbarhed | Elegant, moderne udseende |

Denne balance kræver en dyb forståelse af forkromningsprocessen. Det handler ikke kun om at påføre et skinnende lag.

Mange tror, at det er et kompromis at opnå både funktion og skønhed. De antager, at man skal ofre noget hårdhed for en bedre glans eller omvendt. Det er en misforståelse, der bunder i forældet praksis. Moderne forkromningsteknikker har udviklet sig betydeligt.

Hos PTSMAKE styrer vi projekter, hvor begge aspekter er kritiske. Nøglen ligger i at kontrollere hele processen med præcision. Det starter med forberedelse af underlaget og slutter med den endelige kvalitetskontrol. Hvert trin påvirker både ydeevne og udseende.

Videnskaben bag en finish med to formål

For at opnå en vellykket finish til to formål fokuserer vi på pletteringsbadets kemi og elektriske parametre. Små justeringer her kan ændre resultatet dramatisk. For eksempel påvirker styringen af strømtætheden kromlagets krystallinske struktur.

Det påvirker direkte hårdheden og glansen. En dårligt kontrolleret proces kan føre til en finish, der enten er skør eller kedelig. Den kan også svigte for tidligt under mekanisk stress eller på grund af miljømæssige faktorer som Tribokorrosion8.

Her er, hvordan vi griber balancegangen an:

| Pletteringsparameter | Indvirkning på funktion | Påvirkning af æstetik |

|---|---|---|

| Lagtykkelse | Øger slidstyrken | Kan skjule fine detaljer |

| Nuværende tæthed | Påvirker hårdhed og vedhæftning | Påvirker lysstyrken |

| Badets temperatur | Ændrer kornstrukturen | Påvirker finishens ensartethed |

Funktionel dekorativ plettering er ikke en løsning, der passer til alle. Det kræver en skræddersyet tilgang til hver enkelt applikation for at sikre, at den endelige del opfylder præcise tekniske og designmæssige specifikationer uden at gå på kompromis.

Forkromning til to formål forener med succes funktionel holdbarhed med avanceret æstetik. Ved at styre pletteringsprocessen præcist leverer vi dele, der fungerer under stress og opfylder de visuelle standarder, der kræves i krævende B2B-industrier som bilindustrien, medicinalindustrien og elektronikindustrien.

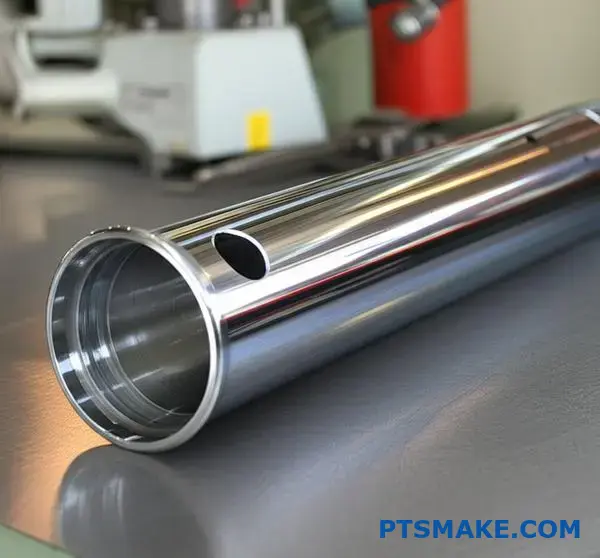

Hårdforkromning til hydrauliske, pneumatiske og cylindriske dele

I hydrauliske og pneumatiske systemer er ydeevne altafgørende. Komponenterne bevæger sig konstant under højt tryk og stress. Det er her, hårdforkromning virkelig skinner.

Det giver en holdbar overflade med lav friktion. Det er vigtigt for dele som stempler, stænger og cylindre. Den glatte finish reducerer slid på pakninger og forhindrer væskelækager.

Vigtige anvendelser

Hårdforkromning forlænger kritiske deles levetid. Det sikrer, at de fungerer problemfrit og effektivt i længere tid. Det reducerer nedetid og vedligeholdelsesomkostninger.

Hydrauliske og pneumatiske komponenter

Vi anbefaler ofte hydraulisk forkromning til dele, der udsættes for intense, gentagne bevægelser. Den hårde overflade forhindrer tilstopning og fastklemning under belastning.

| Komponent | Primær fordel | Almindeligt problem uden plettering |

|---|---|---|

| Stempelstænger i krom | Modstandsdygtighed over for slid | Scoring, beskadigelse af forsegling |

| Hydrauliske cylindre | Lav friktion | Højt energitab, stick-slip |

| Pneumatiske stempler | Modstandsdygtighed over for korrosion | Rust, luftlækager |

| Ventilspoler | Problemfri betjening | Fastlåst, inkonsekvent flow |

Denne behandling er en standard for højtydende Stempelstænger i krom.

Værdien af hårdforkromning er mere end bare en skinnende overflade. Den metallurgiske binding, den skaber, er utrolig stærk. Den bliver en integreret del af selve komponenten, ikke bare en belægning.

Karakteristika for ydeevne

Nøglen er kombinationen af hårdhed og en lav friktionskoefficient. Denne dobbelte fordel er grunden til, at en cylinder med krom finish er det foretrukne valg til så mange krævende opgaver. Det sikrer, at delene glider jævnt med minimal modstand.

Denne finish har også et netværk af mikroskopiske sprækker. Dette mønster af Mikrokrakelering9 er en unik funktion. Den fungerer som et reservoir for smøremidler og sikrer, at der altid er olie på overfladen. Det forbedrer ydeevnen under tryk dramatisk.

Typiske egenskaber ved hårdkrom-finish

En ordentlig Hydraulisk forkromning processen resulterer i specifikke, målbare forbedringer. Vi har verificeret disse forbedringer gennem studier af kundeapplikationer.

| Ejendom | Typisk værdi/interval | Indvirkning på performance |

|---|---|---|

| Hårdhed | 68-72 HRC | Modstår slid og ridser |

| Tykkelse | 0.0005" - 0.020" | Kan tilpasses til slidstyrke |

| Friktionskoefficient | ~0,15 (med stål) | Reducerer driftsenergien |

| Modstandsdygtighed over for korrosion | Fremragende (i ikke-sure) | Beskytter uædle metaller mod rust |

Hos PTSMAKE vejleder vi vores partnere i at vælge den optimale belægningstykkelse. Det sikrer, at komponenten lever op til sin forventede levetid uden unødvendige omkostninger. Finishen skal passe perfekt til driftsmiljøet.

Hårdforkromning giver en holdbar overflade med lav friktion, som er afgørende for hydrauliske og pneumatiske dele. Dens unikke egenskaber, herunder hårdhed og smøremiddelretention, forlænger levetiden betydeligt og forbedrer ydeevnen for komponenter som Stempelstænger i krom og cylindre.

Kontrol af forkromningsopbygning på komplekse geometrier

Plettering af komplekse dele er en sand test af en forkromningsproces. Uregelmæssige former med huller, skarpe hjørner og dybe fordybninger giver unikke udfordringer.

Områder med høj strøm, som f.eks. kanter, har tendens til at opbygge for meget krom. Områder med lav strøm, som f.eks. indvendige hjørner, får for lidt.

Denne ujævnhed kan gå ud over både funktion og udseende. Målet er at opnå en ensartet tykkelse på hele overfladen. Det kræver omhyggelig planlægning og specialiserede teknikker. Standardmetoder slår ofte fejl her.

Fastgørelsens afgørende rolle

Korrekt fastgørelse af kromoverflader er det første skridt til succes. Et generisk stativ fungerer ikke til komplekse dele. Hos PTSMAKE designer vi tilpassede inventar til hvert enkelt projekt.

Disse fiksturer holder delen i den optimale retning. Det sikrer det bedst mulige strømflow fra anoderne til alle overflader på komponenten.

Afbalancering med anoder og skjolde

Til virkelig vanskelige geometrier er fiksering alene ikke nok. Vi bruger hjælpeanoder og skjolde til at styre pletteringsprocessen. Dette er kernen i afbalancering af kromaflejringer.

Skærme, eller "røvere", placeres i nærheden af områder med høj strømtæthed. De afleder noget af den elektriske strøm og forhindrer, at der dannes for meget på skarpe kanter.

Hjælpeanoder placeres i nærheden af forsænkede områder. De giver en lokal strømkilde, der sikrer, at disse steder får tilstrækkelig kromdækning. Den præcise styring af fordeling af strømtæthed10 er afgørende for en ensartet finish.

Her er en oversigt over, hvordan disse værktøjer påvirker resultaterne:

| Teknik | Områder med høj strømstyrke (kanter) | Områder med lav strøm (fordybninger) | Overordnet ensartethed |

|---|---|---|---|

| Standardreoler | Overdreven ophobning | Utilstrækkelig plettering | Dårlig |

| Brugerdefineret armatur | Moderat opbygning | Forbedret plettering | Fair |

| Armatur med skjolde/knudepunkter | Kontrolleret opbygning | Tilstrækkelig plettering | Fremragende |

Efter at have samarbejdet med vores kunder om nogle meget indviklede dele, fandt vi ud af, at denne kombinerede tilgang giver de mest pålidelige resultater for plettering af komplekse dele.

Styring af forkromning på komplekse geometrier er en præcis videnskab. Den er afhængig af strategisk fiksering og målrettet brug af hjælpeanoder og skjolde. Disse værktøjer hjælper med at manipulere den elektriske strøm for at sikre en ensartet finish af høj kvalitet på hele emnet.

Eksperttips om forkromning af prototyper kontra produktionsvolumen

Opskalering af forkromning fra prototype til produktion indebærer mere end blot at øge antallet. Hele tilgangen ændres.

For prototyper af kromdele er hastighed ofte en prioritet. Målet er en visuel og funktionel prøve.

Når man skalerer kromprojekter, bliver konsistens og pris pr. enhed de vigtigste drivkræfter. Dette skift påvirker alt.

Et overblik over de vigtigste forskelle

| Faktor | Udvikling af prototyper | Produktionsvolumen |

|---|---|---|

| Primært mål | Hastighed, proof-of-concept | Konsistens, omkostningseffektivitet |

| Værktøj | Enkel, ofte manuel | Tilpassede, automatiserede stativer |

| Omkostningsmodel | Høje omkostninger pr. enhed | Lavere omkostninger pr. enhed |

| Gennemløbstid | Hurtigere opsætning, kortere kørsler | Længere opsætning, hurtigere pr. enhed |

Et dybere dyk ned i pletteringsteknikker

Når vi håndterer små mængder pletteringstips for kunder, er samtalen meget forskellig fra en forespørgsel om masseproduktion. Teknikkerne skal tilpasses.

Værktøj og ophængning

Til en enkelt prototype bruger vi måske en simpel, justerbar wirejig. Det er hurtigt og effektivt til en enkelt del. Denne tilgang er ikke skalerbar.

Til produktionen designer og bygger vi skræddersyede pletteringsstativer. Disse stativer har plads til snesevis eller hundredvis af dele. De sikrer, at hver del er orienteret identisk i forhold til anoden. Det garanterer en ensartet belægningstykkelse.

Proceskontrol og ensartethed

Ved fremstilling af prototyper kan en operatør manuelt justere en dels position for at opnå bedre dækning. Denne praktiske tilgang er upraktisk for tusindvis af enheder.

Produktionen er afhængig af procesautomatisering og streng parameterkontrol. Vi fokuserer på badets kemi, temperatur og strømtæthed. Ensartede resultater afhænger af disse faktorers stabilitet. Det er her, at kastkraft11 af pletteringsopløsningen bliver kritisk.

| Aspekt | Forkromning af prototyper | Produktion af forkromning |

|---|---|---|

| Fastgørelse | Manuelle, midlertidige jigs | Specialdesignede stativer |

| Konsistens | Afhængig af operatør | Procesafhængig |

| Kvalitetskontrol | 100% manuel inspektion | Statistisk proceskontrol (SPC) |

| Vedligeholdelse af bad. | Mindre kritisk | Meget kritisk |

Opskalering af forkromning fra prototype til produktion kræver et strategisk skift. Du skal revurdere omkostningsstrukturer, leveringstider og tekniske metoder. Prototyping prioriterer hastighed og fleksibilitet, mens produktion kræver effektivitet, konsistens og optimeret værktøj for at blive en succes.

Sådan samarbejder du med en leverandør af CNC + forkromning med fuld service

Det er en strategisk beslutning at vælge en leverandør, der håndterer både CNC-bearbejdning og forkromning under ét tag. Denne tilgang kaldes ofte vertikal integration. Det giver store fordele for dit projekt.

Hvorfor en one-stop-shop vinder

En ‘one-stop metal finishing’-partner forenkler alt. Du får hurtigere behandlingstider og klarere kommunikation. Der er ingen grund til at administrere flere leverandører.

Processen bliver meget mere effektiv.

Tilgang med én eller flere leverandører

| Funktion | En enkelt leverandør | Flere leverandører |

|---|---|---|

| Gennemløbstid | Reduceret | Udvidet |

| Ansvarlighed | Enkeltpunkt | Spredt |

| Logistik | Forenklet | Kompleks |

| Kvalitetskontrol | Konsekvent | Variabel |

Denne konsolidering er en afgørende fordel for ethvert projekt, der kræver præcisionsdele med en holdbar finish i høj kvalitet. Det strømliner hele dit workflow.

At arbejde med en enkelt ‘krombearbejdningsleverandør’, som også håndterer plettering, ændrer projektdynamikken fundamentalt. Den største fordel er, at der kun er én leverandør, der er ansvarlig.

Eliminer spillet om skylden

Når bearbejdning og plettering er adskilt, kan problemer føre til løftede pegefingre. Plettereren giver måske dårlig overfladebehandling skylden, mens maskinarbejderen giver pletteringsprocessen skylden. Med en ‘CNC plus forkromning’-partner som PTSMAKE er det ét team, der ejer hele resultatet. Det sikrer fokus på løsninger, ikke på undskyldninger.

Denne integrerede tilgang reducerer også gennemløbstiderne dramatisk.

De sande omkostninger ved flere leverandører

Vi har set, at eliminering af transittid mellem en maskinarbejder og en plotter kan forkorte et projekts tidslinje med dage, nogle gange endda uger. Dette er et direkte resultat af forbedret synergistisk effektivitet12.

Her er nogle skjulte kompleksiteter, du skal undgå:

| Skjulte omkostninger | Beskrivelse |

|---|---|

| Forsinkelser i transit | Det tager tid og er forbundet med risiko at sende dele mellem forskellige faciliteter. |

| Konflikter i planlægningen | Det er svært at tilpasse tidsplanerne for to forskellige virksomheder. |

| Uoverensstemmelser i kvaliteten | Inkonsekvent kommunikation om krav til overfladefinish. |

| Administrationsomkostninger | Håndtering af to sæt PO'er, fakturaer og kontakter. |

Når man vælger en fuldt integreret partner til ydelser som forkromning, sikrer man, at emnet designes og bearbejdes med den endelige finish for øje lige fra starten.

At vælge en vertikalt integreret partner til CNC og forkromning strømliner produktionen. Det reducerer gennemløbstiderne og etablerer en enkelt leverandørs ansvar, hvilket eliminerer koordineringshovedpine og forenkler din forsyningskæde for at opnå et bedre slutprodukt.

Dine spørgsmål om forkromning - besvaret af industrielle eksperter

At træffe den rigtige beslutning om forkromning kræver klare, tekniske svar. Beslutningstagere spørger ofte om de vigtigste forskelle og anvendelser. Denne FAQ giver ekspertråd om forkromning.

Vi vil tage fat på de mest almindelige forespørgsler, jeg modtager. Dette afsnit giver direkte svar, der kan guide dit komponentdesign og din materialevalgsproces.

Hård krom vs. dekorativ krom

Hvad adskiller dem fra hinanden? Hård krom er til funktion. Dekorativ krom er til udseende. Begge giver korrosionsbeskyttelse, men deres primære formål er vidt forskellige.

Vigtige forskelle

| Funktion | Hård forkromning | Dekorativ forkromning |

|---|---|---|

| Formål | Slidstyrke, holdbarhed | Æstetik, korrosionsbestandighed |

| Tykkelse | Tykkere (20-100 µm) | Tyndere (0,05-0,5 µm) |

| Udseende | Mat til halvlys | Lys, spejlblank |

| Underlagsmaterialer | Anvendt direkte | Kræver nikkel/kobber |

Mange ingeniører beder om teknisk hjælp til krombelægning, især med hensyn til materialekompatibilitet og potentielle problemer. Lad os dykke dybere ned i nogle af disse komplekse emner.

Kan alle metaller forkromes?

Det korte svar er nej. Succesen afhænger i høj grad af grundmaterialet. Korrekt forberedelse af overfladen er afgørende for vedhæftning og en kvalitetsfinish. Nogle metaller kræver særlige mellemlag.

For eksempel er aluminium en udfordring. Det kræver en zinkatproces før plettering. Rustfrit stål kan også være vanskeligt på grund af dets naturlige passive lag.

Hvad forårsager pladefejl?

Fejl som afskalning eller afskalning kan som regel spores tilbage til forberedelsen. Utilstrækkelig rengøring eller dårlig aktivering af underlaget er almindelige syndere. En anden årsag er intern stress i selve kromlaget.

Efter at have arbejdet med vores kunder har vi fundet ud af, at det også er vigtigt at have styr på badets kemi. Urenheder eller forkerte koncentrationer kan kompromittere hele processen. Det kan føre til en svag binding mellem substratet og coatingen, hvilket ofte kræver en fuldstændig omarbejdning af emnet. At forstå den rolle, som passivering13 på visse substrater er nøglen.

Almindelige substrater og egnethed til plettering

| Substratmateriale | Egnethed | Vigtige overvejelser |

|---|---|---|

| Stål (lavt kulstofindhold) | Fremragende | Ligefrem proces. |

| Rustfrit stål | God | Kræver et særligt aktiveringstrin. |

| Aluminium | Fair | Har brug for en zinkat-underlak. |

| Kobberlegeringer | Fremragende | Bruges ofte som underlag. |

Denne FAQ behandler kritiske tekniske spørgsmål om forkromning, sammenligner hårde og dekorative typer og undersøger nøglefaktorer som materialeegnethed og almindelige årsager til fejl. Den giver ekspertvejledning til at sikre optimale resultater for dine komponenter.

Lås op for præcisionsforkromningsløsninger med PTSMAKE i dag

Er du klar til at løfte dine CNC-bearbejdede dele med avanceret forkromning? Samarbejd med PTSMAKE om hurtige tilbud, teknisk ekspertrådgivning og problemfri projektudførelse - fra prototype til produktion. Kontakt os nu for at få et hurtigt, skræddersyet tilbud og oplev præcisionsfremstilling, du kan stole på!

Opdag, hvordan kontrollerede overfladeegenskaber kan forbedre smøremidlets fastholdelse og emnets samlede ydeevne. ↩

Forstå egenskaberne og sikkerhedsovervejelserne ved dette vigtige kemikalie, der bruges i traditionelle forkromningsprocesser. ↩

Forstå, hvordan friktions- og sliddata kan forudsige dine deles levetid og pålidelighed. ↩

Lær videnskaben bag denne pletteringsmetode, der giver ensartet dækning uden elektrisk strøm. ↩

Lær, hvordan dette elektriske princip direkte påvirker ensartetheden og kvaliteten af din forkromede finish. ↩

Forstå, hvordan bindingen mellem belægning og materiale påvirker holdbarheden af dine CNC-bearbejdede dele. ↩

Opdag de kemiske detaljer i denne vigtige proces til vellykket plettering af aluminium. ↩

Lær, hvordan de kombinerede effekter af mekanisk slid og korrosion kan påvirke delens ydeevne. ↩

Forstå de unikke overfladeegenskaber ved hårdkrom, der forbedrer smøring og komponenternes levetid. ↩

Lær, hvordan den elektriske strøm påvirker pletteringskvaliteten, og hvordan man kontrollerer den for at opnå de bedste resultater. ↩

Lær, hvordan denne egenskab påvirker ensartetheden af pletteringen på komplekse dele og har indflydelse på dit projekts kvalitet. ↩

Opdag, hvordan processynergi kan reducere skjulte omkostninger og forbedre projektets leveringsplaner. ↩

Lær, hvordan denne kemiske behandling påvirker vedhæftningen på specifikke legeringer. ↩