Ingeniører ved, at gevindtolerancer er vigtige, men de fleste kæmper med at vælge de rigtige specifikationer. Forkerte valg fører til monteringsfejl, produktionsforsinkelser og dyrt omarbejde, som kunne have været undgået med den rette forståelse.

Gevindtolerancer definerer de acceptable dimensionsgrænser for fastgørelseselementer med gevind og sikrer korrekt pasform og funktion mellem sammenhørende dele, samtidig med at der tages højde for produktionsvariationer. De angiver, hvor stor en afvigelse fra de nominelle dimensioner, der er acceptabel for en pålidelig samling.

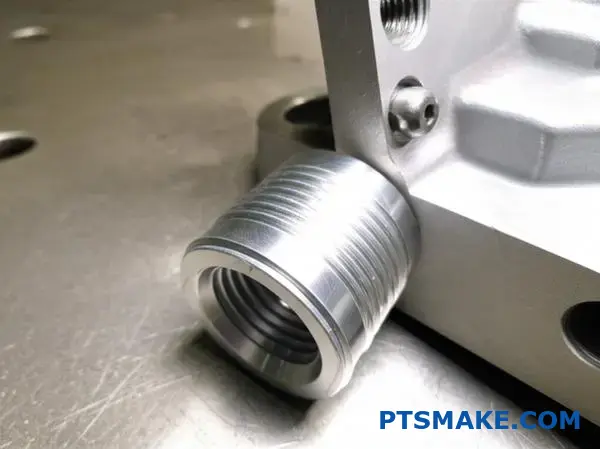

Gennem mit arbejde hos PTSMAKE har jeg set projekter lykkes eller mislykkes på grund af beslutninger om gevindtolerancer. Denne guide nedbryder den komplekse verden af gevindtolerancer til praktisk viden, som du straks kan anvende i dine designs.

Hvilket problem løser trådtolerance i bund og grund?

Har du nogensinde undret dig over, hvorfor vi ikke bare kan lave en perfekt tråd? I produktionen er perfektion ikke det egentlige mål. Virkeligheden er, at variation er uundgåelig.

Udfordringen ved at være konsekvent

Ingen to dele er nogensinde helt identiske. Der er altid små forskelle mellem dem. Det er her, begrebet gevindtolerance bliver afgørende.

En ramme for funktion

Gevindtolerance er en smart løsning. Den skaber et acceptabelt interval, ikke et enkelt perfekt punkt. Det sikrer, at dele, der er fremstillet på forskellige tidspunkter eller endda af forskellige leverandører, passer perfekt sammen.

| Koncept | Den ideelle verden | Den virkelige verden |

|---|---|---|

| Produktion | Perfekt replikation | Uundgåelig variation |

| Montering | Passer altid | Kræver tolerance |

Det første princip: Variation er uundgåelig

Lad os starte med en grundlæggende sandhed. Enhver fremstillingsproces har iboende variabilitet. Fra CNC-bearbejdning til sprøjtestøbning er små afvigelser en kendsgerning. Det er det første princip, vi må acceptere.

Hvor kommer variationen fra?

Disse små ufuldkommenheder kommer fra flere kilder. Tænk på slid på værktøjsmaskiner over en lang produktionsperiode. Eller tænk på små forskelle mellem partier af råmaterialer. Selv ændringer i fabrikstemperaturen kan påvirke en dels endelige størrelse. Vedligeholdelse dimensionel stabilitet1 er et konstant fokus.

| Kilde til variation | Eksempel | Effekt på tråd |

|---|---|---|

| Maskine | Slid på værktøjet | Afvigelse i pitch eller diameter |

| Materiale | Variation i hårdhed | Ændringer i overfladefinish |

| Miljø | Temperatur | Udvidelse/sammentrækning af dele |

| Operatør | Forskelle i opsætning | Inkonsekvent udgangspunkt |

Uden et system til at styre dette ville monteringen være et mareridt. En bolt, der er lavet om morgenen, passer måske ikke til en møtrik, der er produceret om eftermiddagen.

Den centrale løsning: Udskiftelighed

Det er det grundlæggende problem, som gevindtolerancen løser. Den fastlægger en klar "acceptzone" for dimensionerne på et gevind. Så længe en del falder inden for dette specificerede område, vil den fungere korrekt. Dette princip muliggør pålidelig masseproduktion. Det garanterer, at komponenterne kan udskiftes, hvilket sikrer en problemfri samling af de projekter, vi håndterer hos PTSMAKE.

Kort sagt er produktionsvariationer en konstant realitet. Gevindtolerance er det vigtige system, der håndterer denne variation og sikrer, at delene kan udskiftes og samles korrekt, hvilket er grundlaget for moderne, skalerbar produktion.

Hvorfor er stigningsdiameteren den mest kritiske gevinddimension?

Stigningsdiameteren er det sande hjerte i en gevindforbindelse. Det er ikke bare en måling; den dikterer, hvor godt to dele rent faktisk passer sammen og fungerer under belastning.

Tænk på det som det effektive kontaktpunkt. Det er her, det virkelige arbejde sker.

Zonen for kontakt

Store og små diametre handler om grænser. Men delingsdiameteren styrer den direkte overfladekontakt flanke mod flanke. Denne kontakt bestemmer pasningens kvalitet.

Korrekt kontakt sikrer styrke og stabilitet. Dårlig kontakt fører til svigt.

Sammenligning af diameterroller

| Diameter Type | Primær funktion | Indvirkning på forbindelse |

|---|---|---|

| Større diameter | Definerer den yderste grænse. | Giver plads til montering. |

| Mindre diameter | Definerer den inderste grænse. | Forhindrer indgreb ved roden. |

| Pitch Diameter | Styrer flanke-til-flanke-angreb. | Bestemmer pasform, styrke og belastningsfordeling. |

Mekanikken bag parring af gevind

Selv om store og små diametre er vigtige, sørger de primært for frigang. Den store diameter på et udvendigt gevind skal være fri af den lille diameter på et indvendigt gevind og omvendt. De skaber plads til, at gevindene kan samles uden at binde ved deres spidser (kamme) eller rødder.

Men disse overflader er ikke designet til at bære den primære trækbelastning. Den kritiske opgave tilfalder de vinklede overflader på gevindflankerne.

Flankeindsats er nøglen

Stigningsdiameteren styrer direkte dette flankeindgreb. Det er en imaginær cylinder, der går gennem gevindene i det punkt, hvor gevindens og rillens bredde er lige store.

Når stigningsdiametrene på en bolt og en møtrik passer perfekt sammen, presser deres flanker jævnt mod hinanden. Det fordeler belastningen ensartet over alle gevind.

Korrekt indgreb maksimerer forbindelsens træk- og forskydningsstyrke. Det forhindrer, at stress koncentreres på et enkelt gevind, hvilket er en almindelig årsag til svigt. Det forhindrer også problemer som irriterende2.

Hvordan tolerancer påvirker pasformen

Derfor er gevindtolerancen næsten udelukkende fokuseret på stigningsdiameteren. I vores projekter hos PTSMAKE er kontrol af denne ene dimension altafgørende for at skabe pålidelige, gentagelige forbindelser.

| Dimension Afvigelse | Det resulterende problem | Konsekvenser |

|---|---|---|

| Pitchdiameter for stor | Interferenspasning | Montering er vanskelig eller umulig. |

| Pitchdiameter for lille | Løs pasform, for meget slør | Vibrationer løsner, reduceret styrke. |

| Større/mindre diameter Fra | Crest/rod-interferens | Mindre indbinding, men mindre kritisk for styrken. |

Denne præcise kontrol er det, der adskiller en højtydende forbindelse fra en, der vil svigte under stress.

Stigningsdiameterens kontrol over flankekontakt gør den til den mest afgørende dimension for et gevinds pasform, styrke og generelle pålidelighed. Større og mindre diametre sikrer frigang, men stigningsdiameteren sikrer, at forbindelsen rent faktisk kan udføre sit arbejde under belastning.

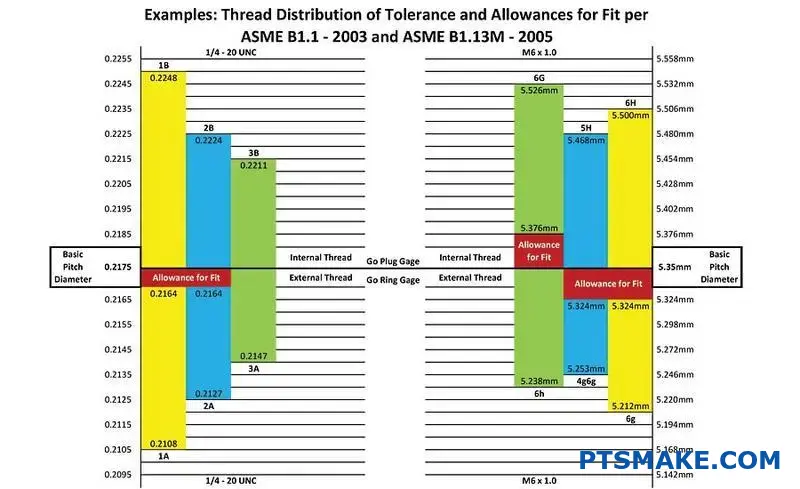

Hvad repræsenterer trådtoleranceklasser som 6g/6H?

Tænk på en trådtoleranceklasse som en simpel kode. Koden består af to dele: et tal og et bogstav. Hver del giver os specifikke instruktioner til fremstillingen.

Nummeret: Tolerancegrad

Tallet angiver tolerancegraden. Et lavere tal betyder en strammere, mere præcis tolerance. Et højere tal giver mulighed for mere variation.

Til de fleste standardopgaver er en kvalitet på 6 det bedste valg. Den giver en god balance mellem ydeevne og produktionsomkostninger.

| Tolerancegrad | Niveau af præcision | Almindelig brugssag |

|---|---|---|

| 4 | Meget høj | Luft- og rumfart, præcisionsinstrumenter |

| 6 | Medium (standard) | Generel teknik, bilindustrien |

| 8 | Grov | Ikke-kritiske befæstelseselementer |

Brevet: Fundamental afvigelse

Bogstavet definerer startpunktet for tolerancezonen. Det fortæller os, hvor langt tråden er fra sin grundlæggende, teoretiske størrelse. Dette kaldes den grundlæggende afvigelse.

Små bogstaver (som 'g') er til udvendige gevind (bolte). Store bogstaver (som 'H') er til indvendige gevind (møtrikker).

At forstå denne kode er nøglen til en vellykket parring af emner. Hos PTSMAKE kan vi se, at hvis gevindtolerancen er rigtig fra starten, forhindrer det dyre monteringsproblemer senere hen. Det er en grundlæggende detalje for pålideligt mekanisk design.

Hvordan karakter og afvigelse skaber tilpasningen

Tallet og bogstavet arbejder sammen. De definerer den endelige pasform mellem en bolt og en møtrik. Graden (tallet) angiver størrelsen på vinduet for variation, mens afvigelsen (bogstavet) placerer vinduet.

For eksempel giver en 'g'-position for bolte et tillæg. Det betyder, at der er en garanteret afstand mellem den størst mulige bolt og den mindst mulige møtrik. Det sikrer, at delene nemt kan samles uden forstyrrelser.

Den grundlæggende afvigelse3 er afgørende for udskiftelighed.

I modsætning hertil har en 'h'-position intet tillæg. Den maksimale boltstørrelse er den samme som grundstørrelsen. Det kan give en strammere pasform.

Almindelige kombinationer og deres betydning

Dette system giver mulighed for forskellige pasformer. Du kan specificere en løs pasform til hurtig montering eller en stram pasform til præcisionsjustering.

| Kombination | Eksternt gevind | Indvendigt gevind | Den resulterende tilpasning |

|---|---|---|---|

| 6g/6H | 6g (godtgørelse) | 6H (ingen godtgørelse) | Passform med standardafstand |

| 6h/6H | 6h (ingen godtgørelse) | 6H (ingen godtgørelse) | Overgang/Snug Fit |

| 4h/5H | 4h (strammere) | 5H (strammere) | Præcis, tæt pasform |

I tidligere projekter har det været afgørende at vælge den rigtige kombination. Vi hjælper kunderne med at vælge en klasse, der sikrer funktionalitet uden overengineering, som kan øge omkostningerne unødigt.

Kort sagt angiver nummeret på gevindtoleranceklassen præcisionsniveauet, mens bogstavet placerer tolerancezonen. Sammen definerer de præcist den tilsigtede pasform mellem sammenhørende dele, hvilket sikrer både funktionalitet og fremstillingsmuligheder for enhver given applikation.

Hvorfor skal ingeniører stole på standarder som ISO eller ASME?

Standarder skaber et universelt sprog for ingeniører. De fungerer som en fælles ordbog for design og produktion. Det sikrer, at alle taler det samme tekniske sprog.

En universel plan

Dette fælles sprog gør det muligt for en designer i USA at skabe en del. Derefter kan en producent i Kina, som os hos PTSMAKE, producere den perfekt. Der er ikke plads til fejlfortolkninger.

De vigtigste elementer

Denne fælles forståelse dækker alt. Den omfatter materialer, dimensioner og kritiske funktioner. Denne præcision fjerner gætterier og dyre fejl fra processen.

| Aspekt | Med standarder | Uden standarder |

|---|---|---|

| Kommunikation | Klar og præcis | Tvetydig og forvirrende |

| Fortolkning | Universal | Subjektiv og lokal |

| Resultat | Konsekvent kvalitet | Uforudsigelige resultater |

Lad os nu undersøge, hvad der sker, når dette sprog mangler. Forestil dig en verden, hvor hver virksomhed har sine egne regler. Det ville være det rene kaos, især for globale forsyningskæder.

Kaos uden fælles sprog

Tænk på en simpel M6-skrue. Uden ISO- eller ASME-standarder kunne begrebet "M6" betyde dusinvis af forskellige ting. Det er her, et klart system for gevindtolerance er afgørende.

En verden af uensartede dele

En bolt fra én leverandør ville ikke passe til en møtrik fra en anden. Samlebåndene ville gå i stå. Hele princippet om Udskiftelighed4 ville simpelthen forsvinde. Det er ikke bare en ulempe; det er en total fejl i systemet.

I tidligere projekter hos PTSMAKE har disse standarder givet os mulighed for at købe komponenter globalt for en kunde. Vi vidste, at et specificeret befæstelseselement fra Tyskland ville passe perfekt til en del, vi bearbejdede i Kina.

Afsmittende virkning på produktionen

Uden standarder ville omkostningerne eksplodere. Vi ville have brug for unikke værktøjer og målere til hver enkelt kundes proprietære design. Leveringstiderne ville strække sig fra uger til måneder.

| Metrisk | Med standarder | Uden standarder |

|---|---|---|

| Omkostninger til værktøj | Standardiseret, lavere | Brugerdefineret, meget høj |

| Ledetider | Forudsigelig | Uforudsigelig, lang |

| Kvalitetskontrol | Lige til at gå til | Kompleks og kostbar |

| Global indkøb | Gennemførbart | Umuligt |

Dette kontrollerede miljø er grunden til, at standarder ikke bare er retningslinjer; de er grundlaget for moderne produktion.

Standarder som ISO og ASME giver et afgørende fælles sprog. Uden dette ville den globale produktion ende i kaos. Der ville ikke eksistere udskiftelige dele, hvilket ville føre til skyhøje omkostninger, uforudsigelige tidsfrister og udbredte produktfejl, især når det gælder detaljer som gevindtolerance.

Modsæt allowance og tolerance i praktisk forstand.

Lad os bruge en simpel analogi. Forestil dig, at du parkerer en bil i en garage. Garageporten er hullet, og din bil er skaftet.

Den bevidste kløft

Godtgørelse er den bevidst Ekstra plads. Det er forskellen mellem dørens bredde og din bil. Dette mellemrum sikrer, at din bil passer ind uden at skrabe i siderne.

Den uundgåelige fejl

Tolerance er den utilsigtet men en acceptabel produktionsfejl. Din bil kan være et par millimeter bredere eller smallere, end der står på specifikationsarket. Dette er produktionsvariationen.

| Koncept | Analogi | Beskrivelse |

|---|---|---|

| Tillæg | Ekstra plads | Det designede hul giver en jævn pasform. |

| Tolerance | Variation i størrelse | Den tilladte fejl i produktionen. |

Hvordan de kombineres for at definere fit

Tillæg og tolerance er ikke uafhængige. De arbejder sammen om at bestemme den endelige pasform på sammenhørende dele. Tilladelsen angiver det tilsigtede mellemrum, mens tolerancen definerer det acceptable interval for dette mellemrum.

Tænk på det på denne måde: Tillæg er dit mål, og tolerance er ringen omkring det. Så længe de endelige dimensioner ligger inden for denne ring, er emnet acceptabelt.

Grænser for størrelse

Kombinationen af en dels grundstørrelse, dens tillæg og dens tolerance skaber "størrelsesgrænserne". Det er de maksimale og minimale dimensioner, en del kan have og stadig være funktionel. Dette er et kritisk koncept, især når man har at gøre med præcise tilpasninger som dem i Mindst væsentlig tilstand5.

I vores arbejde på PTSMAKE forvalter vi disse grænser omhyggeligt. I et projekt, der involverer komponenter med gevind, er det f.eks. vigtigt at kontrollere gevindtolerancen for at sikre en sikker forbindelse uden binding. Efter nogle tests med vores kunde fandt vi ud af, at en lidt strammere tolerance forbedrede samlingens pålidelighed med over 15%.

| Element | Rollen i Fit |

|---|---|

| Grundlæggende størrelse | Den teoretiske, perfekte dimension. |

| Tillæg | Definerer den minimale afstand eller maksimale interferens. |

| Tolerance | Definerer den samlede acceptable variation for en del. |

Dette samspil dikterer, om du får en clearance, transition eller interference fit.

Tillæg er det planlagte mellemrum, hvor delene skal passe. Tolerance er den acceptable produktionsfejl. Sammen definerer de de endelige dimensionsgrænser, der sikrer, at delene samles og fungerer korrekt, et princip, vi anvender dagligt.

Hvordan påvirker tolerancer for større og mindre diameter funktionen?

Store og små diametre tjener meget forskellige formål. Deres gevindtolerancer er ikke udskiftelige. De er konstrueret til at løse forskellige funktionelle udfordringer.

Major Diameters rolle

Den største diametertolerance på et udvendigt gevind styrer primært pasformen. Den sikrer, at skruen kan komme ind i den modstående del uden forstyrrelser. Den giver også overfladen til korrekt indgreb med skruenøgle.

Mindre diameters rolle

I modsætning hertil er tolerancen for den mindre diameter på et indvendigt gevind afgørende for styrken. Den dikterer den korrekte gevindborestørrelse og definerer kernematerialets evne til at modstå afskalning under belastning.

| Diameter Type | Hovedformål | Kritisk bekymring |

|---|---|---|

| Major (ekstern) | Montering og værktøj | Risiko for interferens |

| Mindreårig (intern) | Styrke og aftapning | Fejl i dele |

Tolerancer for disse to diametre er ikke bare tal; de er kritiske funktionskontroller. Hvis de er rigtige, undgår man almindelige produktions- og monteringsfejl. I tidligere projekter hos PTSMAKE har denne skelnen været afgørende.

Stor diameter: Styring af interferens og greb

Den største diameters vigtigste opgave er at forhindre interferens. Hvis den største diameter på en skrue har sin maksimale tolerance, passer den måske ikke ind i et hul med sin minimale tolerance. Det får samlebåndene til at gå i stå.

Det påvirker også, hvordan værktøjet interagerer med befæstelseselementet. For en sekskantet bolt er dimensionen på tværs af fladerne en stor diameter. En løs tolerance her resulterer i en sjusket pasform på skruenøglen, som kan afrunde hjørnerne og umuliggøre et korrekt moment.

Mindre diameter: Kernen i styrken

Den mindre diameter på en møtrik eller et gevindhul er dens fundament. Denne dimension har direkte indflydelse på størrelsen af det bor, der bruges før gevindskæringen. Hvis hullet er for lille, vil gevindet sætte sig fast og gå i stykker.

Hvis hullet er for stort, vil de resulterende gevind være overfladiske og svage. Det reducerer i høj grad forbindelsens styrke. Materialet ved den mindre diameter skal være tilstrækkeligt til at håndtere de påtænkte belastninger. Dårlig kontrol her kan introducere områder med høj spændingskoncentration6hvilket er en primær årsag til boltfejl.

| Tolerancefejl | Det resulterende funktionelle problem |

|---|---|

| Stor diameter for stor | Delene kan ikke samles. |

| Større diameter for lille | Dårligt greb om værktøjet, risiko for at det glider. |

| Mindre diameter for lille | Tapbrud under fremstillingen. |

| Mindre diameter for stor | Svage tråde, der let rives af. |

Tolerancen for den store diameter styrer den udvendige pasform, forhindrer forstyrrelser i samlingen og sikrer et sikkert værktøjsgreb. Tolerance for mindre diameter er afgørende for indvendige gevind, idet den dikterer gevindborestørrelsen og sikrer emnets kernestyrke mod svigt.

Hvorfor er nul variation i tråde praktisk talt umuligt?

Fra et fysisk synspunkt er perfektion en illusion. At opnå nul variation i gevind er ikke bare svært; det er umuligt. Hvert produktionstrin introducerer små, uundgåelige fejl.

Disse variationer stammer fra centrale fysiske grænser. Vi skal tage højde for maskinen, værktøjet, materialet og endda temperaturændringer. At forstå dette hjælper med at sætte realistiske mål for gevindtolerancen.

Nedenfor er en hurtig sammenligning af det ideelle mål og den fysiske virkelighed, vi arbejder med i præcisionsfremstilling.

| Aspekt | Det ideelle (nul variation) | Virkeligheden |

|---|---|---|

| Proces | Perfekt stabil og repeterbar | Mikrovibrationer og afvigelser |

| Værktøj | Uændrede dimensioner | Slides ned ved hver brug |

| Materiale | Helt ensartet | Indeholder mikro-urenheder |

| Miljø | Konstant temperatur | Varme forårsager udvidelse |

At jagte en ikke-eksisterende "perfekt" tråd er ikke bare upraktisk, men også utroligt dyrt.

Fysikkens ubøjelige love

Lad os se nærmere på, hvorfor disse variationer er en grundlæggende del af produktionsverdenen. Det handler ikke om manglende færdigheder eller teknologi; det er fysik.

Begrænsninger i fremstillingsprocesser

Ingen maskine er uendelig stiv. Selv de mest avancerede CNC-maskiner har mikroskopiske vibrationer og afbøjninger under drift. Disse små bevægelser er næsten umålelige, men overføres direkte til arbejdsemnet. De skaber små afvigelser fra den perfekte gevindform. Materialets anisotropisk opførsel7 betyder også, at det reagerer forskelligt på skærekræfter afhængigt af kornretningen.

Det uundgåelige værktøjsslid

Et skæreværktøj er kun skarpest før det første snit. For hvert tråd, det laver, eroderer skærekanten en smule. Dette slid sker gradvist, men ubarmhjertigt. Når værktøjet bliver sløvt, ændres dimensionerne på det gevind, det laver.

Her kan du se, hvordan værktøjsslitage kan påvirke en serie af dele:

| Varenummer | Værktøjets tilstand | Resulterende pitchdiameter |

|---|---|---|

| Del #1 | Nyt værktøj | På vej mod målet |

| del #500 | Mindre slid | Lidt større |

| del #1000 | Moderat slid | Skubber den øvre tolerancegrænse |

Hos PTSMAKE håndterer vi dette gennem streng overvågning af værktøjets levetid og udskiftningsprotokoller for at opretholde en ensartet gevindtolerance.

Materialernes natur

Råmaterialer er aldrig helt ensartede. De indeholder mikroskopiske uoverensstemmelser, variationer i hårdhed og indre spændinger. Når et værktøj skærer i materialet, får disse ufuldkommenheder det til at reagere på lidt uforudsigelige måder.

Varmeudvidelsens skjulte indvirkning

Friktionen fra skæringen genererer betydelig varme. Denne varme får både værktøjet og emnet til at udvide sig. Et emne, der måles, når det er varmt, vil have andre dimensioner, end når det er kølet ned. Vi skal kontrollere og kompensere for disse termiske effekter for at opnå høj præcision.

I sin kerne kæmper jagten på nul variation mod fysikkens grundlæggende love. Værktøjsslitage, materialeuoverensstemmelser, maskinvibrationer og termisk udvidelse er alle iboende realiteter. Anerkendelse af disse begrænsninger er det første skridt mod at opnå realistisk og gentagelig præcision.

Sammenlign ISO-metriske og Unified (UN/UNF) tolerancesystemer.

Det er afgørende at forstå gevindbeskrivelser. ISO-metriske og Unified (UN/UNF)-systemer ser forskellige ud på papiret. Det skyldes, at de har unikke betegnelsesstrukturer.

For eksempel er en almindelig metrisk betegnelse M8 x 1,25-6H. For Unified ser du måske 5/16-18 UNC-2B.

Betegnelsen i et glimt

Koderne fortæller en historie. "6H" og "2B" definerer gevindtolerance. De er ikke udskiftelige. De afspejler helt forskellige systemfilosofier.

| System | Eksempel på udvendigt gevind | Eksempel på indvendigt gevind |

|---|---|---|

| ISO-metrisk | 6g | 6H |

| Samlet (UN/UNF) | 2A | 2B |

Disse forskelle har direkte indflydelse på, hvordan delene passer og fungerer. At vælge den rigtige er afgørende for ethvert projekt.

Filosofien bag koderne

ISO-systemet er meget struktureret. Det bruger et tal for tolerancegraden. Det bruger også et bogstav for positionen. Dette skaber en detaljeret matrix af mulige tilpasninger.

FN/UNF-systemet er mere klassebaseret. Det grupperer pasformer i brede kategorier. Klasserne 1, 2 og 3 definerer henholdsvis løse, standard og stramme pasformer. Klasse 2 er den mest almindelige til generelle anvendelser.

Praktiske konsekvenser for designere

Designere, der arbejder globalt, skal beherske begge systemer. En amerikansk designer, der specificerer en klasse 2B-pasform, har brug for en ISO-ækvivalent. Normalt er 6H det tætteste match for et indvendigt gevind.

Men de er ikke identiske. I tidligere projekter hos PTSMAKE har vi set uoverensstemmelser forårsage monteringsproblemer. Disse subtile forskelle i tolerancezonen betyder noget. ISO-systemet giver mere detaljeret kontrol gennem brugen af fundamentale afvigelser8.

Her er en generel sammenligning af fit-applikationer:

| Fit klasse | System | Typisk anvendelse |

|---|---|---|

| Løs pasform | 1A/1B (UNF), 7H/7g (ISO) | Nem montering, giver mulighed for affald |

| Standard pasform | 2A/2B (UNF), 6H/6g (ISO) | Almindelig kommerciel brug |

| Stram pasform | 3A/3B (UNF), 4H/5g (ISO) | Høj præcision, nul frigang |

Denne oversættelse er en vigtig del af vores DFM-service (Design for Manufacturability). Vi sikrer, at designintentionen opretholdes, uanset hvilket system der er brugt på den oprindelige tegning.

ISO- og FN-systemmærke gevindtolerance forskelligt (f.eks. 6H vs. 2B). Disse koder stammer fra forskellige filosofier - en systematisk og en klassebaseret. For globale projekter er det vigtigt at forstå disse forskelle for at forhindre monteringsfejl og sikre, at delene fungerer korrekt.

Konklusion: Træf det rigtige valg til din applikation

Det er nemt at vælge mellem klasse 2A- og 2B-tråd. Det handler om pasform og funktion. Husk, at 2A er til udvendige gevind (bolte, skruer). Det giver frigang.

Denne lille tolerance er perfekt til belægninger eller plettering. Klasse 2B er til indvendige gevind (møtrikker, gevindskårne huller). Den giver en standardpasning uden ekstra frigang.

Hurtig reference-guide

Denne tabel forenkler beslutningsprocessen. Brug den som et hurtigt tjek af dine designs.

| Klasse | Trådtype | Nøglefunktion | Almindelig brugssag |

|---|---|---|---|

| 2A | Eksternt | Godtgørelse (clearance) | Belagte eller coatede skruer |

| 2B | Internt | Ingen godtgørelse | Standardmøtrikker, gevindskårne huller |

Denne skelnen er grundlæggende for samling af dele.

I sidste ende påvirker valget hele fremstillingsprocessen. En simpel notation på en tegning dikterer, hvordan vi griber produktion og inspektion an. I tidligere projekter hos PTSMAKE har vi set, hvordan det at overse denne detalje kan forårsage betydelige monteringsproblemer på længere sigt.

Ud over det grundlæggende: Påvirkning af produktionen

Den angivne gevindtolerance har direkte indflydelse på valg af værktøj og kvalitetskontrol. For eksempel kræver en tykkere belægning omhyggelig beregning for at sikre, at det endelige 2A-gevind stadig passer korrekt med dets 2B-modstykke. Det handler ikke kun om tallene; det handler om det praktiske resultat.

Det er her, klar kommunikation med din produktionspartner er nøglen. Vi hjælper kunderne med at overveje faktorer ud over det oprindelige design. Det omfatter materialevalg og efterbehandlingstrin. Vores erfaring viser, at korrekt kalibrering af målere9 er ikke til forhandling for at opnå ensartede resultater.

Faktorer, der påvirker din beslutning

Overvej disse punkter, når du specificerer din trådklasse. Hver af dem spiller en rolle for den endelige dels ydeevne og omkostninger.

| Faktor | Overvejelser om valg af 2A/2B |

|---|---|

| Efterbehandling | Skal delen pletteres, anodiseres eller coates? Hvis ja, er 2A nødvendig. |

| Montering passer | Er en standard, pålidelig pasform tilstrækkelig? 2B er det rigtige valg. |

| Miljø | Vil korrosion være en faktor? Belægninger beskyttet af 2A-tilskud hjælper. |

| Omkostninger | Klasse 2-gevind giver en god balance mellem ydeevne og fremstillingsmuligheder. |

Hvis man diskuterer disse faktorer tidligt, undgår man dyrt omarbejde og forsinkelser.

At vælge korrekt mellem klasse 2A og 2B gevind sikrer korrekt pasform, især efter efterbehandling. Det er en kritisk detalje for en vellykket montering og funktion. Klar kommunikation med din producent, som os hos PTSMAKE, er afgørende for at opnå den rigtige gevindtolerance.

Hvordan skaber toleranceklasser forskellige mekaniske tilpasninger?

Mekaniske tilpasninger er kernen i præcisionsteknik. De definerer, hvordan to dele samles og fungerer sammen. Det hele handler om forholdet mellem hullet og akslen.

Der er tre primære typer af tilpasninger. Hver er skabt af specifikke toleranceklassekombinationer. Disse dikterer den endelige samlings opførsel.

Frihøjde passer til

Her er skaftet altid mindre end hullet. Det garanterer plads mellem delene. De kan bevæge sig eller rotere frit. En H7/g6-kombination er et klassisk eksempel.

Overgangen passer

Dette er en mellemting. Tolerancerne for hullet og akslen overlapper hinanden. Den endelige samling kan have et lille spillerum eller en lille interferens. En H7/k6 er et almindeligt valg her.

Interferens passer til

I dette tilfælde er akslen altid større end hullet. Det kræver kraft at samle delene. Det skaber en stærk, fast forbindelse. H7/p6 er en typisk interferenspasning.

Dybt dyk ned i fit-applikationer

Det er afgørende at vælge den rigtige pasform. Det har direkte indflydelse på ydeevne, montering og omkostninger. I vores projekter hos PTSMAKE er denne beslutning en vigtig del af designprocessen.

Praktisk brug af Clearance Fits (f.eks. H7/g6)

Tænk på et simpelt leje på en roterende aksel, der ikke bærer en tung belastning. Du har brug for spillerum til smøring og fri rotation. Denne pasform sikrer, at akslen kan dreje rundt uden at binde sig inde i lejets indre løb. Nem montering og demontering er også en fordel.

Hvornår skal man bruge overgangspasninger (f.eks. H7/k6)?

Overgangspasninger er til præcis placering. De giver en tæt samling uden behov for betydelig kraft. Tænk på tandhjul eller remskiver på en aksel. De skal placeres nøjagtigt, men skal måske også fjernes i forbindelse med vedligeholdelse. Denne pasform giver den rette balance. Lignende principper gælder for gevindtolerance10 for at sikre, at fastgørelseselementerne sidder korrekt.

Kraften i forstyrrelser passer (f.eks. H7/p6)

Interferenspasninger skaber stærke, permanente samlinger. De overfører drejningsmoment eller bærer tunge belastninger uden nøgler eller stifter. Et almindeligt eksempel er at presse en stift af hærdet stål ind i et blødere hus. Delene deformeres elastisk og skaber et enormt tryk og friktion.

| Type pasform | Eksempel på kombination | Typisk anvendelse | Bemærkning om montering |

|---|---|---|---|

| Oprydning | H7/g6 | Aksel i et glideleje | Dele glider sammen |

| Overgang | H7/k6 | Lokalisering af dyvler, Spigots | Der er brug for let kraft |

| Indblanding | H7/p6 | Leje i et hus | Press-fit påkrævet |

Det er grundlæggende at forstå disse tre pasningstyper. Ved at vælge de korrekte toleranceklasser for et hul og en aksel kan du præcist styre, om delene skal bevæge sig frit, placeres nøjagtigt eller låses sammen permanent.

Hvordan påvirker plettering eller belægning gevindtolerancen?

Plettering eller belægning tilføjer et tyndt lag materiale. Dette lag øger emnets endelige størrelse. For gevind er dette et kritisk spørgsmål.

Dette ekstra materiale optager den planlagte plads. Denne plads, eller tillæg, sikrer, at delene passer godt sammen.

Uden ordentlig planlægning kan gevind måske ikke samles. Pasformen bliver for stram og forårsager interferens. Det påvirker din gevindtolerance direkte.

Virkningen af tilføjet tykkelse

Selv et par mikrometer belægning kan have betydning. Tabellen nedenfor viser, hvordan forskellige belægninger kan påvirke pasformen.

| Belægningstype | Typisk tykkelse (μm) | Risiko for interferens |

|---|---|---|

| Zinkbelægning | 5-15 | Medium |

| Elektroløs nikkel | 10-25 | Høj |

| Anodisering (type II) | 5-18 | Medium |

Det er derfor, vi skal tage højde for belægningens tykkelse fra starten.

Hvordan standarder løser pletteringspuslespillet

Så hvordan forhindrer vi denne interferens? Vi kan ikke bare ignorere belægningens tykkelse.

Standardiseringsorganer som ISO tilbyder en smart løsning. De specificerer forskellige gevindtoleranceklasser for dele, der skal coates.

Denne fremgangsmåde ændrer trådens startposition. Det skaber effektivt plads til den fremtidige belægning.

For ubelagte udvendige gevind er en 'h'-position almindelig. Den har en tolerance på nul. Det betyder, at gevindets maksimale størrelse er grundstørrelsen.

Men til gevind, der skal pletteres, bruges en "g"-position. Det skaber et indbygget mellemrum, før belægningen overhovedet er påført.

Denne kløft, defineret af grundlæggende afvigelse11er designet til at imødekomme belægningens tykkelse.

Dimensioner før og efter plettering

Målet er enkelt. Efter plettering skal gevindet i 'g'-positionen passe som et standard gevind i 'h'-positionen.

| Trådposition | Tillæg | Tilsigtet brug | Endelig tilpasning (efter plettering) |

|---|---|---|---|

| h (f.eks. 6h) | Nul | Ubelagt | N/A |

| g (f.eks. 6g) | Positiv | Skal belægges/coates | Svarende til 6h |

Praktisk anvendelse på PTSMAKE

Hos PTSMAKE diskuterer vi altid overfladebehandlinger tidligt i designfasen. Vi sikrer, at den korrekte gevindtolerance er specificeret før plettering.

Dette proaktive skridt forhindrer dyrt omarbejde. Man undgår også forsinkelser på grund af dele, der ikke kan samles korrekt.

Belægninger tilføjer tykkelse, som kan ødelægge gevindpasningen. For at løse dette bruger standarder særlige toleranceklasser før belægning. Disse klasser, som 'g' for udvendige gevind, skaber et indledende mellemrum for at gøre plads til belægningen og sikre korrekt montering.

Hvad er systemet bag Go/No-Go-målere?

Go/No-Go-målere er mere end blot inspektionsværktøjer. De er den fysiske repræsentation af en komponents specificerede tolerancegrænser. Tænk på dem som en direkte, fysisk test af dine designtegninger.

'Go'-siden bekræfter den mindste acceptable funktionsstørrelse. Den skal passe. Omvendt repræsenterer "No-Go"-siden den maksimalt acceptable størrelse. Den må ikke passe.

Dette enkle binære system fjerner gætterier. Det giver en klar dom om bestået eller ikke bestået og sikrer, at alle dele overholder den krævede gevindtolerance.

Det elegante ved Go/No-Go-systemet ligger i den direkte oversættelse af abstrakte tal til en fysisk kontrol. En emnes gevindtolerance er defineret af øvre og nedre grænser; målene bearbejdes præcist i forhold til disse grænsebetingelser.

Go-måleren: Verificering af montering

Go-målet er fremstillet til gevindets maksimale materialetilstand (MMC). For et indvendigt gevind som i en møtrik svarer det til den mindste tilladte stigningsdiameter.

Hvis "Go"-måleren går glat ind, garanterer det, at delen vil blive samlet med sin tilsvarende makker. Det bekræfter, at delen ikke er for lille.

No-Go-måleren: Sikring af korrekt pasform

No-Go-måleren kontrollerer den mindste materialetilstand (LMC). For et indvendigt gevind er dette den største tilladte stigningsdiameter. Det sikrer, at gevindet ikke er for løst.

Denne måler må ikke kunne komme ind i delen. Denne kritiske kontrol garanterer tilstrækkeligt gevindindgreb, hvilket er afgørende for en stærk og sikker forbindelse. Designet og brugen af disse målere følger et kernekoncept kendt som Taylors princip12.

I vores kvalitetskontrolprocesser hos PTSMAKE er dette et grundlæggende trin. Det sikrer, at de CNC-bearbejdede dele, vi leverer, opfylder den præcise gevindtolerance, som vores kunder kræver.

| Målertype | Kontrollerer denne tilstand | Formål | Resultat for en god del |

|---|---|---|---|

| Go Gauge | Maksimal materialetilstand (MMC) | Sikrer, at delene kan samles | Skal passe |

| No-Go-måler | Mindste væsentlige tilstand (LMC) | Sikrer, at delene ikke sidder for løst | Må ikke passe |

Go/No-Go-målere repræsenterer fysisk en emnes gevindtolerance. "Go"-måleren bekræfter den maksimale materialetilstand til montering, mens "No-Go"-måleren kontrollerer den mindste materialetilstand for at sikre en sikker pasform og forhindre fejl på grund af løshed.

Hvordan påvirker materialevalg valg af tolerance?

Materialevalg er mere end bare styrke og vægt. Et materiales iboende egenskaber har direkte indflydelse på de tolerancer, du kan opnå på en praktisk og omkostningseffektiv måde.

Duktilitet og bearbejdelighed

Meget duktile materialer kan deformeres under skæretryk. Det gør det mere kompliceret at opnå ultratætte tolerancer og kan øge bearbejdningstiden.

Problemer med varmeudvidelse

Materialer udvider sig og trækker sig sammen ved temperaturændringer. Det kræver omhyggelig overvejelse at sætte dele af forskellige materialer sammen, f.eks. aluminium og stål.

| Materiale | Termisk udvidelseskoefficient (ppm/°C) |

|---|---|

| Aluminium | ~23 |

| Stål | ~12 |

Denne uoverensstemmelse betyder, at tolerancerne skal tage højde for det tilsigtede driftsmiljø for at forhindre binding eller fejl.

Et dybere kig på materiel adfærd

At forstå, hvordan et materiale opfører sig under bearbejdningen og i den endelige anvendelse, er afgørende for at kunne fastsætte realistiske tolerancer. Det forhindrer overengineering og dyre fejl.

Duktilitetens effekt på præcision

Duktile materialer, som nogle aluminiumslegeringer, kan skabe lange, trevlede spåner under bearbejdningen. De kan vikle sig rundt om værktøjet og ødelægge emnets overflade. Hos PTSMAKE kontrollerer vi omhyggeligt tilførsler og hastigheder for at mindske dette, men det er en nøglefaktor, når der skal defineres meget snævre tolerancer.

Udfordringen ved at galoppere

Materialer som rustfrit stål er tilbøjelige til at irriterende13hvor overflader nærmest svejses sammen under tryk. Dette er et kritisk problem for befæstelseselementer. En lidt løsere gevindtolerance kan give den nødvendige frigang til at forhindre fastklemning og sikre, at dele kan samles og skilles ad på en pålidelig måde.

Termisk styring i samlinger

I tidligere projekter har vi set samlinger fejle, fordi termisk udvidelse blev ignoreret. En tætsluttende stålaksel i et aluminiumshus ved stuetemperatur kan sætte sig helt fast ved den højere driftstemperatur. Tolerancer skal designes til hele det funktionelle temperaturområde.

| Ejendom | Eksempel på materiale | Anbefaling af tolerance |

|---|---|---|

| Høj duktilitet | Kobber | En løsere tolerance kan være mere omkostningseffektiv. |

| Galoperende tendens | Rustfrit stål | Overvej løsere specifikationer, især for gevindtolerance. |

| Høj termisk ekspansion | Plast, aluminium | Beregn tolerancer for den fulde driftstemperatur. |

| Skørhed | Hærdet stål, keramik | Strammere tolerancer er mulige, men risikoen for brud øges. |

Materialeegenskaber som duktilitet, termisk udvidelse og galling er ikke bare datapunkter; de er designbegrænsninger. Et vellykket tolerancevalg afhænger af, at man forstår disse egenskaber for at sikre, at en del fungerer korrekt og pålideligt i hele sin livscyklus, så man undgår fejl, der kunne være undgået.

Skitsér en proces til at vælge den rigtige gevindtolerance.

At vælge den rigtige trådtolerance føles kompliceret. Men det er en logisk proces. Det handler om at matche emnets opgave med den måde, det er lavet på. En systematisk tilgang forhindrer overengineering og kontrollerer omkostningerne.

Vi skitserer en klar, trinvis vejledning. Det vil hjælpe dig med at træffe den rigtige beslutning hver gang. Lad os dele det op i enkle, overskuelige trin for at skabe klarhed.

Start med funktionelle behov

Først skal du definere, hvad tråden skal kunne. Er nem montering højeste prioritet? Eller skal det kunne modstå konstante vibrationer? Hver funktion peger på et forskelligt toleranceniveau.

| Funktionelle krav | Typisk tolerancemål |

|---|---|

| Nem og hurtig montering | Lempeligere tolerance (f.eks. 6g/6H) |

| Modstandsdygtighed over for vibrationer | Strammere tolerance (f.eks. 4g6g/4H5H) |

| Fastgørelse med høj styrke | Medium til stram tolerance |

| Forsegling af applikationer | Strammere tolerance med fugemasse |

En løsere pasform er god til hurtig produktion. En strammere pasform sikrer pålidelighed under stress.

Dernæst skal vi overveje fremstillingsprocessen og dens indvirkning. Den metode, der bruges til at skabe gevindet, har direkte indflydelse på den opnåelige præcision og de endelige omkostninger. Det er en kritisk balanceakt.

Overvej fremstilling og omkostninger

Din valgte fremstillingsproces sætter realistiske grænser. CNC-bearbejdning, som vi er specialiserede i hos PTSMAKE, giver høj præcision og snævre tolerancer. Men metoder som gevindrulning eller -formning er anderledes.

Strammere tolerancer kræver mere præcis bearbejdning. Det betyder mere maskintid, specialværktøj og grundig inspektion. Alt dette øger omkostningerne. Det er vigtigt at spørge, om de ekstra omkostninger giver en reel præstationsfordel. I vores projekter har vi set, at en lidt løsere, men konsekvent tolerance ofte er bedre end en unødvendigt stram tolerance.

Faktor i miljøet

Hvor skal delen bruges? Høje temperaturer kan få materialer til at udvide sig. Ætsende miljøer kan påvirke gevindoverflader. Disse faktorer kan ændre, hvordan gevind passer og fungerer over tid. Materialevalget er også afgørende her.

Valg af endelig toleranceklasse

Med alle disse oplysninger kan du nu vælge en specifik toleranceklasse. Denne beslutning skal afbalancere funktion, fremstillingsmuligheder og omkostninger. Det handler ikke bare om at vælge den strammeste løsning. Det handler om at vælge den smarteste til applikationen. Korrekt Målerens repeterbarhed og reproducerbarhed14 sikrer, at den klasse, du vælger, kan verificeres på en pålidelig måde.

| Faktor | Lempeligere tolerance | Strammere tolerance |

|---|---|---|

| Samlingshastighed | Hurtigere | Langsommere |

| Vibrationslås | Lavere | Højere |

| Produktionsomkostninger | Lavere | Højere |

| Målingsvanskeligheder | Nemmere | Mere kompleks |

Denne strukturerede proces flytter dig fra generelle behov til et specifikt, begrundet valg af gevindtolerance.

En klar beslutningsproces er nøglen. Ved at evaluere funktion, fremstilling, omkostninger og miljø kan du med sikkerhed vælge den optimale gevindtolerance, der afbalancerer kravene til ydeevne med dit budget og sikrer et vellykket resultat for dit projekt.

Hvordan vælger man de rigtige inspektionsmålere?

At fortolke en tegning er det første skridt. Det dikterer hele inspektionsplanen. Det er et præcist sprog.

Denne proces sikrer, at alle dele opfylder specifikationerne. Den fortæller dig præcis, hvilke målere du skal tage frem fra værktøjskassen.

Nedenfor er en hurtig guide. Den viser, hvordan en funktion på en tegning oversættes til specifikke målertyper.

| Feature om tegning | Påkrævet målertype |

|---|---|

| M8x1.25-6H gevind | Go/No-Go-måler til gevindpropper |

| Ø10.00 H7 Hul | Go/No-Go almindelig stikmåler |

| Ø25.00 g6 Aksel | Go/No-Go almindelig ringmåler |

Denne systematiske tilgang fjerner gætterier. Den skaber et fundament for konsekvent kvalitetskontrol.

En praktisk procedure for valg af målere

Hos PTSMAKE følger vi en klar procedure. Det sikrer, at vi vælger de rigtige værktøjer til hver enkelt funktion. Det starter med den tekniske tegning.

Trin 1: Afkod opslaget

Først analyserer vi gevindet i detaljer. Vi identificerer den nominelle størrelse, stigningen og den kritiske gevindtolerance. Disse oplysninger er grundlaget for vores valg af mål. Hver detalje er vigtig for en perfekt pasform.

Trin 2: Vælg arbejdsmålere

Baseret på beskrivelsen vælger vi arbejdsmålere. Til et indvendigt gevind bruger vi en Go/No-Go gevindplug-måler. Til et udvendigt gevind er det en gevindring.

| Del funktion | Arbejdsmåler | Formål |

|---|---|---|

| Indvendigt gevind | Måler til gevindstik | Kontrollerer minimum og maksimum pitchdiameter |

| Eksternt gevind | Måler til gevindring | Kontrollerer gevindprofil og -størrelse |

| Almindeligt hul | Plain Plug Gauge | Sikrer, at hullet er inden for diametertolerancen |

| Aksel/stift | Mål på almindelig ring | Bekræfter, at akslen er inden for diametertolerancen |

Trin 3: Glem ikke verificering af målere

Til trådringmålere bruger vi altid master Kontroller stikkene15. Disse stik kontrollerer, at selve ringmåleren er nøjagtig og ikke er slidt. Det er et kritisk kvalitetssikringstrin.

Trin 4: Vid, hvornår målere ikke er nok

Nogle gange er målere ikke tilstrækkelige. For dele med meget snævre tolerancer, komplekse profiler eller kritiske sikkerhedsfunktioner eskalerer vi. Vi bruger avancerede værktøjer som CMM'er, optiske komparatorer eller visionsystemer til en mere detaljeret analyse.

Denne beslutning er baseret på risiko. Hvis en fejl er katastrofal, bruger vi den mest præcise målemetode, der er til rådighed.

At vælge de rigtige inspektionsmålere er en disciplineret proces. Det starter med, at man omhyggeligt læser tegningen og systematisk vælger arbejdsmålere og verifikationsværktøjer. Det er afgørende for den samlede kvalitetssikring at kende grænserne for målere og vide, hvornår man skal bruge avanceret CMM eller optisk inspektion.

Hvordan påvirker en stramning af en tolerance produktionsomkostningerne?

Forholdet mellem tolerancegrad og omkostninger er ikke lineært; det er eksponentielt. At gå fra en grov til en fin tolerance øger udgifterne dramatisk.

Det er ikke en lille prisforhøjelse. Det er et grundlæggende skift i fremstillingsprocessen.

Tolerancegrad-omkostningskurven

Overvej de fælles trådtoleranceklasser. At skifte fra en standard 8g til en fin 4g kræver en helt anden tilgang og et helt andet budget.

Her er en forenklet oversigt:

| Funktion | Grov tolerance (f.eks. 8 g) | Fin tolerance (f.eks. 4 g) |

|---|---|---|

| Maskintype | Standard CNC | CNC med høj præcision |

| Produktionshastighed | Hurtigere | Langsommere |

| Indvirkning på omkostninger | Baseline | Betydeligt højere |

Hvert skridt mod en strammere tolerance øger kompleksiteten og dermed omkostningerne.

At gå over til en finere tolerancegrad påvirker alle faser af produktionen. Hos PTSMAKE guider vi vores partnere gennem disse konsekvenser for at finde en balance mellem præcision og omkostninger.

Krav til maskiner og værktøj

En standard CNC-maskine kan være perfekt til et 8g gevind. Men til en gevindtolerance på 4 g har man ofte brug for en maskine af højere kvalitet. Disse maskiner giver større stabilitet og præcision, men har en højere pris.

Værktøj er en anden faktor. For at opretholde en stram tolerance skal værktøjet skiftes oftere. De slides hurtigere, og selv minimal slitage kan skubbe en del uden for specifikationerne. Det betyder flere udgifter til nye værktøjer og mere nedetid på maskinen, når der skal skiftes.

Indvirkning på produktion og skrotningsgrad

Præcision kræver tålmodighed. Maskiner skal køre ved lavere hastigheder og fremføringer for at opnå finere finish og holde snævre tolerancer. Det øger direkte cyklustiden pr. emne.

Fejlmarginen skrumper også dramatisk. En lille vibration eller temperaturforskydning kan føre til en afvist del. Baseret på vores projektdata kan overgangen til en meget fin tolerance øge kassationsraten fra under 2% til over 5% eller endnu højere. Hver kasseret del er spildt materiale, maskintid og arbejdskraft. Selve inspektionsprocessen bliver også mere intensiv og kræver ofte avanceret Metrologi16 værktøjer.

| Omkostningsdriver | Grov tolerancepåvirkning | Fin tolerancepåvirkning |

|---|---|---|

| Bearbejdningstid | Lav | Høj (langsommere hastigheder) |

| Værktøjsomkostninger | Standard | Høj (hyppige ændringer) |

| Inspektionsomkostninger | Grundlæggende tjek | Behov for avanceret udstyr |

| Skrotprocent | Typisk < 2% | Ofte > 5% |

En stramning af en toleranceklasse øger omkostningerne betydeligt. Det skyldes behovet for bedre maskiner, hyppigere værktøjsskift, langsommere produktionshastigheder og højere skrotningsrater. Det er en afvejning mellem præcision og budget, som kræver nøje overvejelser.

Hvordan ville du skabe en intern virksomhedsstandard?

Det er vigtigt at lave en virksomhedsspecifik guide. Det fjerner gætterier for dit designteam. Det reducerer fejl og strømliner produktionen.

En simpel skabelon kan gøre en stor forskel. Den standardiserer din tilgang til tolerancer fra starten.

Et udgangspunkt for din guide

Denne vejledning bør knytte applikationstyper til standardtoleranceklasser. Det sikrer, at alle i teamet er på samme side.

Her er en grundlæggende ramme at bygge videre på:

| Ansøgningskategori | Anbefalet toleranceklasse | Eksempel |

|---|---|---|

| Ikke-kritiske komponenter | Løs (f.eks. ISO 2768-c) | Udvendige dæksler, kosmetiske paneler |

| Generel pasform og funktion | Medium (f.eks. ISO 2768-m) | Beslag, strukturelle understøtninger |

| Præcision og matchende dele | Fin (f.eks. ISO 2768-f) | Lokaliseringsstifter, press-fit komponenter |

Denne struktur giver klar, umiddelbar vejledning til designere.

Detaljeret beskrivelse af applikationskategorierne

Den virkelige værdi kommer af at udvide disse kategorier. Du skal definere, hvad der passer ind i hver klasse. Det forhindrer tvetydighed.

Ikke-kritiske komponenter

Disse dele har normalt ingen bærende eller præcise grænsefladefunktioner. Tænk på dekorative dæksler eller enkle kabinetter. Ved at bruge løsere tolerancer her kan man reducere produktionsomkostningerne betydeligt uden at påvirke slutproduktets funktion.

Strukturelle og funktionelle dele

Dette er en bred kategori. Den omfatter alt fra monteringsbeslag til indvendige støtterammer. Konsistens er nøglen. For dele, der er boltet sammen, er det særligt vigtigt at standardisere gevindtolerancen for at sikre pålidelig montering og ydeevne.

Funktioner til præcisionslokalisering

Det er de mest kritiske områder. De dikterer justeringen og samlingen af hele dit produkt. Funktioner som huller til dyvler eller lejesæder kræver stram kontrol. Dette sikrer perfekt Udskiftelighed17 mellem delene, hvilket er afgørende for både den første samling og senere reparationer.

Hos PTSMAKE rådgiver vi ofte vores kunder om disse klassifikationer. Vores erfaring med bearbejdning hjælper med at bygge bro mellem designintention og produktionsvirkelighed.

| Eksempel på funktion | Ansøgningskategori | Foreslået ISO-klasse | Begrundelse |

|---|---|---|---|

| Eksternt hus | Ikke-kritisk | IT12 - IT14 | Æstetik er afgørende, men pasformen er ikke præcis. |

| Mønster for monteringshuller | Strukturel og funktionel | IT9 - IT11 | Sikrer tilpasning til modstående dele. |

| Lejeboring | Præcisionslokalisering | IT6 - IT7 | Kræver en særlig pasform for at fungere korrekt. |

| Hul til dyvel | Præcisionslokalisering | IT5 - IT6 | Afgørende for nøjagtig justering af samlinger. |

En veldefineret toleranceguide er et stærkt værktøj. Den standardiserer designpraksis, reducerer fejl og hjælper med at kontrollere produktionsomkostningerne ved kun at anvende præcision, hvor det virkelig er nødvendigt. Det fører til mere ensartede og pålidelige produkter.

Analyser en produktfejl på grund af forkert gevindtolerance.

En produktfejl kan være kostbar. Lad os se på en sag: et afrevet aluminiumsgevind i et stålhus. Dette problem virker lille, men kan stoppe en hel samlebånd.

Den grundlæggende årsag er sjældent en enkelt fejl. Det er ofte en blanding af faktorer. Dårlig gevindtolerance er en af de vigtigste. Men materialevalg og monteringskraft spiller også en vigtig rolle.

Lad os se nærmere på fejlfaktorerne.

| Faktor | Beskrivelse | Påvirkning |

|---|---|---|

| Tolerance | Forkert pasform mellem gevind | Høj |

| Materialer | Uoverensstemmelse i hårdhed/styrke | Høj |

| Drejningsmoment | Overdreven kraft under montering | Høj |

Denne analyse vil vise, hvordan disse elementer tilsammen forårsager en kritisk fejl.

Et dybere kig: Analyse af den grundlæggende årsag

I et tidligere projekt stod en kunde over for netop dette problem. En aluminiumskomponent svigtede gentagne gange, når den blev skruet fast i en stålramme. Vores undersøgelse pegede på tre indbyrdes forbundne årsager.

Det materielle misforhold

For det første var materialerne ikke ideelle partnere. Aluminium er meget blødere end stål. Når man påfører kraft, er det de blødere aluminiumsgevind, der først deformeres og skrider. Dette er en grundlæggende designovervejelse, som ofte overses.

Fejlbehæftet gevindtolerance

Den specificerede gevindtolerance var for løs. Dette skabte utilstrækkeligt gevindindgreb. Under belastning var kraften kun koncentreret på nogle få gevind. Disse få kontaktpunkter kunne ikke klare belastningen, hvilket førte til afrivning. Samspillet mellem forskellige materialer blev også påvirket af Termisk udvidelseskoefficient18.

For højt monteringsmoment

Endelig angav monteringsvejledningen et drejningsmoment, der var egnet til stål-mod-stål-forbindelser. Dette moment var alt for højt til de bløde aluminiumsgevind. Denne overdrevne kraft var den sidste handling, der fik gevindene til at klippe helt af.

| Grundlæggende årsag | Analyse | Løsning |

|---|---|---|

| Valg af materiale | Aluminium er for blødt til stålhuset. | Brug en stålindsats (f.eks. Helicoil) i aluminiumsdelen. |

| Gevindtolerance | Løs tolerance førte til dårlig belastningsfordeling. | Stram tolerancen for bedre gevindindgreb. |

| Samlingsmoment | Momentspecifikationen var for høj til aluminium. | Genberegn og angiv en lavere momentværdi. |

Denne systematiske analyse hjalp os hos PTSMAKE med at finde en klar vej til en pålidelig løsning for vores kunde.

Denne sag viser, at produktfejl er en kædereaktion. Forkert gevindtolerance, dårligt materialevalg og forkert monteringsmoment skabte den perfekte storm. Et enkelt svagt led kompromitterede hele designet.

Dekonstruer valg af gevind i en rumfartssamling.

I rumfart betyder hver eneste komponent noget. Lad os se på en højtydende skruesamling. Valgene her er ikke vilkårlige. De er bevidste tekniske beslutninger.

Vi vil fokusere på en specifik kombination. Dette inkluderer UNJF-gevindformen, en stram toleranceklasse og specialiserede belægninger.

Disse elementer arbejder sammen. De sikrer, at samlingen opfylder ekstreme krav til sikkerhed, vægt og langsigtet pålidelighed. En lille detalje kan gøre en stor forskel.

| Funktion | Standardbolt | Bolt til rumfart |

|---|---|---|

| Trådform | FN | UNJF (afrundet rod) |

| Tolerance | Klasse 2A/2B | Klasse 3A/3B |

| Materiale | Legeret stål | Titanium / Inconel |

| Belægning | Zinkbelægning | Sølv / tør film smøremiddel |

Fordelen ved UNJF's trådform

Hvorfor vælge UNJF-tråd? "J'et" er nøglen. Det betyder en kontrolleret rodradius i det udvendige gevind. Denne afrundede rod er ikke en lille detalje. Den reducerer drastisk spændingskoncentrationer på gevindets svageste punkt.

Dette design forbedrer direkte befæstelsens udmattelseslevetid. I rumfartsindustrien udsættes dele for millioner af vibrationscyklusser. En skarp rod, som i et standard UN-gevind, ville skabe et udgangspunkt for en udmattelsesrevne. UNJF-designet forhindrer dette.

Snævre tolerancer for ultimativ pålidelighed

Dernæst skal du overveje Gevindtolerance. Samlinger i luft- og rumfart bruger næsten altid en klasse 3A/3B-pasform. Det er en meget snævrere tolerance end den almindelige klasse 2A/2B. En stram pasform sikrer mere overfladekontakt mellem boltens og møtrikkens gevind.

Denne forbedrede kontakt fordeler belastningen mere jævnt. Det forhindrer små bevægelser, der kan føre til slitage. Over tid kan sådanne bevægelser forårsage problemer som Fretting-korrosion19hvilket kompromitterer samlingens integritet. Hos PTSMAKE er opnåelse af disse præcise tolerancer en central del af vores CNC-bearbejdningstjenester til kunder inden for rumfart.

| Toleranceklasse | Beskrivelse af pasform | Typisk anvendelse |

|---|---|---|

| 1A/1B | Løs pasform | Hurtig montering, beskidte forhold |

| 2A/2B | Standard pasform | De fleste kommercielle produkter |

| 3A/3B | Stram pasform | Højt stressniveau, høj pålidelighed |

Rollen for avancerede belægninger

Endelig er belægninger ikke kun til for at se godt ud. I vores eksempel kan en sølvbelægning bruges på en titaniumbolt. Det tjener et vigtigt formål. Den fungerer som et solidt smøremiddel.

Det forhindrer, at den sætter sig fast, når den passer sammen med en møtrik. Det forbedrer også ledningsevnen og beskytter mod korrosion. Belægninger er en funktionel overfladebehandling, der vælges til specifikke miljømæssige og mekaniske udfordringer.

I højtydende samlinger til luft- og rumfart er alle funktioner optimeret. UNJF-gevindformen, den tætte Gevindtoleranceog avancerede belægninger er afgørende. De er valgt for at maksimere udmattelseslevetiden, sikre pålidelighed og opretholde et højt styrke/vægt-forhold.

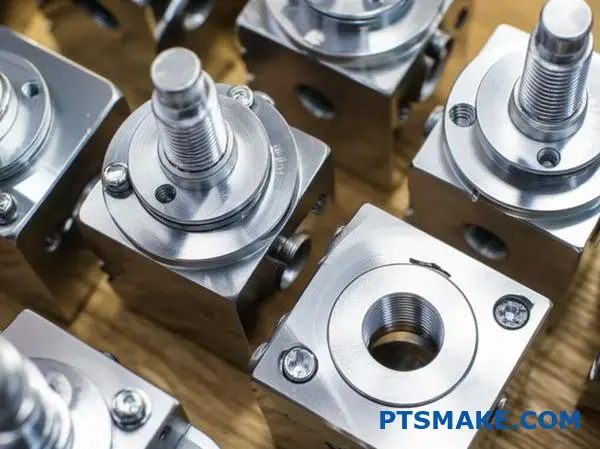

Design en hydraulisk højtryksfittings gevindforbindelse.

At få det hele til at gå op i en højere enhed kræver en klar strategi. At designe en højtryksarmatur handler ikke om ét valg. Det handler om, hvordan tre nøgleelementer arbejder sammen.

Du skal begrunde din gevindform, dit materiale og din tolerancespecifikation. Disse beslutninger sikrer en lækagesikker forsegling under ekstreme forhold.

Den centrale beslutningstrio

Valg af gevindform

Dit valg her lægger grunden. Det bestemmer den primære forseglingsmekanisme.

| Funktion | NPTF (tørforsegling) | SAE O-ring Boss |

|---|---|---|

| Forseglingsmetode | Deformation af gevind | Elastomer O-ring |

| Modstandsdygtighed over for vibrationer | Fair | Fremragende |

| Genanvendelighed | Begrænset | Høj |

Materiale og tolerance

Disse to ting er tæt forbundne. Materialet skal kunne klare trykket, mens tolerancen sikrer, at tætningen går korrekt i indgreb.

Begrund dit design for en robust forsegling

Lad os løse et komplekst problem. Forestil dig et beslag til et mobilt hydrauliksystem. Det vil blive udsat for høje trykspidser og konstante vibrationer.

Valg af gevindform: SAE O-ring Boss

Til denne anvendelse ville jeg vælge SAE O-ring boss (ORB). I modsætning til NPTF-gevind, som tætner ved gevinddeformation, bruger ORB en O-ring. Det giver overlegen modstandsdygtighed over for vibrationsbetingede lækager. Det er en mere pålidelig løsning på lang sigt.

O-ringen er afhængig af kontrolleret elastisk deformation20 for at opretholde en positiv tætning mod fittingens overflade. Det gør den langt mere tilgivende og genanvendelig end en metal-til-metal-tætning.

Valg af materiale: 316 rustfrit stål

Materialevalget er afgørende. Selv om kulstofstål er almindeligt, er det modtageligt for korrosion, hvilket kan kompromittere tætningsoverfladen.

| Materiale | Trykklassificering | Modstandsdygtighed over for korrosion |

|---|---|---|

| Kulstofstål | Høj | Fair |

| 316 Rustfrit stål | Meget høj | Fremragende |

| Messing | Medium | God |

Jeg anbefaler 316 rustfrit stål. Dets fremragende korrosionsbestandighed beskytter de præcisionsbearbejdede overflader, der er nødvendige for, at O-ringen kan tætne effektivt. Det har også styrken til at klare høje tryk uden at svigte.

Angivelse af gevindtolerance

Endelig er præcis gevindtolerance ikke til forhandling. For en ORB-fitting er bearbejdningen af bossen og gevindkoncentriciteten afgørende. Hos PTSMAKE bruger vi vores ekspertise inden for CNC-bearbejdning til at holde snævre tolerancer. Det sikrer, at O-ringen komprimeres ensartet og skaber en perfekt, lækagesikker tætning hver gang.

En holistisk tilgang er nøglen. Ved at vælge den rigtige gevindform, et holdbart materiale og specificere en snæver gevindtolerance sikrer du, at din højtrykshydraulikfitting fungerer pålideligt under de mest krævende forhold.

Fejlfinding af et parti dele, der ikke godkendes.

Når en produktion ikke består inspektionen, kræver det øjeblikkelig opmærksomhed. Et parti bolte, der ikke består No-Go-målertesten, er et klassisk eksempel. Det signalerer en kritisk afvigelse.

Problemet ligger ofte i specifikationerne for gevindtolerancen. En systematisk tilgang er afgørende for at finde den grundlæggende årsag hurtigt. Tilfældige kontroller vil kun spilde værdifuld produktionstid.

Tjekliste for første reaktion

Vi starter altid med det grundlæggende. Det hjælper med at udelukke simple fejl, før vi dykker ned i kompleks maskindiagnostik. Denne strukturerede proces sparer tid.

| Prioritet | Handlingspunkt | Formål |

|---|---|---|

| 1 | Batch i karantæne | Undgå at blande dårlige dele med gode. |

| 2 | Bekræft måler | Sørg for, at inspektionsværktøjet er kalibreret. |

| 3 | Gennemgå programmet | Tjek for nylige ændringer eller skrivefejl. |

At følge disse trin metodisk giver et klart udgangspunkt for enhver undersøgelse.

Isolering af den grundlæggende årsag

Hvis de første tjek ikke viser noget, går vi videre til en dybere analyse. Hos PTSMAKE er vores proces for fejlfinding i forbindelse med CNC-bearbejdning bygget på logik, ikke gætværk. Det minimerer nedetid og materialespild for vores kunder.

Maskinopsætning og værktøjsforskydninger

En forkert maskinopsætning er en hyppig synder. En lille fejl i en værktøjsforskydning kan let få et helt parti til at gå ud af specifikationerne.

Vi tjekker også for mekaniske problemer. For eksempel kan maskinaksens slør introducere fejl, som er svære at spore. Disse problemer fører ofte til uoverensstemmelser i gevindtolerancen.

Dybdegående komponentanalyse

Dernæst inspicerer vi de fysiske komponenter i processen. Det indebærer, at vi ser på alt, hvad der rører ved emnet.

| Komponent | Potentielt problem | Diagnostisk trin |

|---|---|---|

| Skæreværktøj | Indsatsen er slidt eller flækket | Inspicér under forstørrelse, og udskift. |

| Materiale på lager | Variation i hårdhed | Test en prøve fra et andet materialeparti. |

| Kølevandssystem | Forkert flow eller blanding | Kontrollér pumpetryk og kølevæskekoncentration. |

Kølevæske bliver ofte overset. Men dårlig smøring kan forårsage materialeopbygning på værktøjet. Det har direkte indflydelse på det færdige Pitch-diameter21 og kan få delen til at fejle i No-Go-målertesten. Hvert element spiller en afgørende rolle.

En fejl på en No-Go-måler peger på en procesafvigelse. Brug af et systematisk flowchart - fra opsætning til værktøj, materiale og kølemiddel - er den mest effektive måde at lokalisere problemet på, reducere skrot og få produktionen hurtigt tilbage på sporet.

No-Go-måleren går et par omgange ind. Er det acceptabelt?

Dette er et klassisk inspektionsdilemma. Din No-Go-måler burde ikke komme ind, men det gør den. Bare i et par omgange. Er delen så skrot?

Det enkle svar er ofte "nej". Men det rigtige svar er mere komplekst. Det kræver, at man ser ud over en simpel bestået/ikke-bestået-tankegang.

Inspektionens gråzone

Mange standarder giver klare regler. Men den praktiske anvendelse kan skabe tvetydighed. Delens endelige anvendelse er en kritisk faktor.

| Resultat af inspektion | Første tanke | Virkeligheden |

|---|---|---|

| No-Go går ind i 2 omgange | Mislykkes | Det afhænger af standarden og funktionen. |

| Go Gauge passer til | Passér | Denne del er korrekt. |

Forståelse af de officielle regler

Standarder som ASME B1.2 og ISO 1502 giver vejledning. De siger generelt, at No-Go-måleren ikke bør gå mere end tre omgange. Dette kaldes ofte "reglen om tre omdrejninger".

Der er en grund til, at denne regel findes. Den tager højde for den lille affasning eller radius i starten af et gevind. En lille indgang er tilladt.

Ud over standarden: Funktionel risiko

Men det er ikke nok at følge en regel blindt. Vi skal vurdere den funktionelle risiko. Hos PTSMAKE spørger vi altid kunden om delens anvendelse. Nøglen er at forstå, hvordan Delingsdiameter22 variation påvirker ydeevnen.

Overvej følgende faktorer:

| Faktor | Anvendelse med høj risiko (f.eks. rumfart) | Anvendelse med lav risiko (f.eks. armatur) |

|---|---|---|

| Sikkerhed | Kritisk. Streng overholdelse er afgørende. | Ikke kritisk. Mere spillerum er muligt. |

| Belastning | Høj belastning. Perfekt gevindindgreb er nødvendigt. | Lav belastning. Mindre variationer er acceptable. |

| Miljø | Høj vibration. Gevind må ikke løsne sig. | Statisk. Mindre risiko for fejl. |

At evaluere disse aspekter hjælper med at træffe en informeret beslutning. Korrekt gevindtolerance handler ikke kun om en målestok; det handler om at sikre, at delen fungerer perfekt i det miljø, den er beregnet til.

Delvis indføring af en No-Go-måler er et almindeligt problem. Standarder giver en basislinje, som f.eks. reglen om tre omdrejninger. Men den endelige beslutning skal altid baseres på delens funktionelle anvendelse og de dermed forbundne risici.

Hvordan kan additiv fremstilling ændre gevindtolerancen?

Additiv fremstilling (AM) er ved at omforme komponentdesign. Det flytter grænserne langt ud over traditionel bearbejdning. Hvad betyder det for noget så fundamentalt som et skruegevind?

Løftet om 3D-printede tråde

AM giver mulighed for en utrolig designfrihed. Vi kan skabe tråde, der er integreret direkte i komplekse dele. Det reducerer samlingstiden og potentielle fejlpunkter.

Vigtige overvejelser

Men denne teknologi giver nye udfordringer. Overfladefinishen er anderledes. Materialeegenskaberne kan også variere. Begge dele påvirker gevindtolerancen betydeligt.

| Funktion | Traditionel bearbejdning | Additiv fremstilling |

|---|---|---|

| Frihed til at designe | Begrænset af adgang til værktøj | Næsten ubegrænset |

| Valg af materiale | Etablerede legeringer/plastmaterialer | Voksende, men forskellige egenskaber |

| Overfladefinish | Høj, velkontrolleret | Ofte grovere, kræver efterbehandling |

Additiv fremstilling åbner op for en ny drejebog for gevinddesign. Vi er ikke længere begrænset til de standarder, der sættes af gevindskærer og matricer. Denne teknologi ændrer vores tilgang fundamentalt.

Muligheder inden for additiv fremstilling

Ikke-standardiserede gevindformer

Forestil dig at skabe en gevindprofil, der er perfekt optimeret til en bestemt belastning. Med AM kan vi designe asymmetriske gevind eller gevind med variabel stigning. Det er ikke praktisk muligt med traditionel CNC-bearbejdning. I tidligere projekter hos PTSMAKE har dette løst unikke tekniske udfordringer.

Integrerede låsefunktioner

Vi kan også printe låsefunktioner direkte ind i en del. Det eliminerer behovet for separate låseskiver eller kemiske klæbemidler. Det forenkler monteringen og øger pålideligheden i miljøer med høje vibrationer.

At overvinde forhindringerne

Den største udfordring er overfladefinishen. Laglinjerne i 3D-print skaber en ru overflade. Det påvirker direkte gevindindgrebet og styrken. Materialets Anisotropi23 betyder også, at egenskaberne kan variere afhængigt af byggeretningen.

Denne variation påvirker proceskapaciteten. At opnå ensartet gevindtolerance med AM kræver omhyggelig proceskontrol. Ofte er der brug for efterbehandlingstrin.

| Udfordring | Potentiel løsning |

|---|---|

| Grov overfladefinish | Bearbejdning, gevindskæring eller kemisk udjævning |

| Procesvariabilitet | Overvågning i processen, materialetest |

| Anisotropi i materialet | Strategisk delorientering under opbygning |

Additiv fremstilling åbner op for innovative gevinddesigns, som f.eks. brugerdefinerede profiler og integrerede funktioner. Men for at opnå præcise gevindtolerancer skal man overvinde udfordringer med overfladefinish og proceskontrol. Efterbehandling er ofte nødvendig for at opfylde specifikationerne.

Forklar '6g' vs. '6h' tolerance til en ny praktikant.

Velkommen til teamet! Lad os tage fat på et almindeligt spørgsmål om gevindtolerancer: '6g' versus '6h'. Det kan virke forvirrende, men en simpel analogi gør det klart.

Analogien med parkeringspladsen

Tænk på den nominelle størrelse af et gevind som en parkeringslinje. H-tolerancen svarer til at parkere sin bil præcis på den linje. Det er en perfekt, tæt pasform uden mellemrum.

G-tolerancen er anderledes. Det betyder, at du parkerer din bil lidt inden for linjen. Det efterlader med vilje en lille, garanteret plads. Men hvorfor? Det kommer vi til.

Et overblik

Her er en enkel oversigt.

| Toleranceklasse | Analogi | Tilpasningskarakteristik |

|---|---|---|

| 6h | Parkering på linjen | Tætsiddende, ingen lommepenge |

| 6g | Parkering inden for linjen | Skaber et specifikt hul |

Denne lille forskel i gevindtolerancen har stor indflydelse på monteringen.

"Hvorfor" bag kløften

Så hvorfor skulle vi nogensinde ønske os et mellemrum? Den plads, der skabes af '6g'-tolerancen, er ikke spildt. Det er designet til et bestemt formål: overfladebelægninger.

Forestil dig, at du har bearbejdet en perfekt bolt med en '6h'-tolerance. Den passer perfekt til møtrikken. Hvad sker der nu, hvis du sender den til forzinkning eller en anden beskyttende belægning?

Pletteringen tilføjer et tyndt lag materiale. Vores test viser, at det kan være et par mikrometer. Nu er din "perfekte" bolt lidt for stor. Den passer ikke længere til møtrikken. Det er en kostbar fejl, som vi hjælper vores kunder hos PTSMAKE med at undgå.

Fundamental afvigelse i praksis

Dette bevidste hul kaldes for grundlæggende afvigelse24. For en 'h'-tilpasning er den grundlæggende afvigelse nul. Tolerancezonen ligger lige på den nominelle størrelse.

For en 'g'-tilpasning er der en negativ afvigelse. Hele tolerancezonen forskydes under den nominelle størrelse, hvilket garanterer denne plads. Det sikrer, at gevindet selv efter plettering ikke overskrider den nominelle størrelse og samles problemfrit.

At vælge den rigtige pasformsklasse er afgørende for funktionelle dele. Det handler om at planlægge hele fremstillingsprocessen, ikke kun bearbejdningstrinnet.

| Anvendelsesscenarie | Anbefalet tolerance | Begrundelse |

|---|---|---|

| Standard ubelagt fastgørelseselement | 6h | Giver en standard, tæt pasform. |

| Befæstelse, der kræver plettering | 6g | Giver plads til belægningens tykkelse. |

| Høj temperatur, risiko for binding | 6g | Mellemrummet giver plads til udvidelse. |

Kort sagt er '6h' til en standard, ikke-belagt pasform lige ved den nominelle størrelse. '6g' skaber et lille, bevidst mellemrum, som er vigtigt for at gøre plads til efterbearbejdning som f.eks. plettering og sikre, at delene passer korrekt efter behandlingen.

Få succes med gevindtolerancen med PTSMAKE-ekspertise

Er du klar til at løse dine sværeste udfordringer med gevindtolerancer og præcisionsteknik? Kontakt PTSMAKE for at få et hurtigt eksperttilbud - oplev pålidelig B2B-produktion, der leverer fejlfri, omkostningseffektive CNC-bearbejdede og sprøjtestøbte dele, hver gang. Tag det næste skridt: Send din forespørgsel til PTSMAKE i dag!

Lær, hvordan materialeegenskaber ændrer sig, og hvorfor det er vigtigt for en ensartet produktion af emner i høj kvalitet. ↩

Forstå denne kritiske fejlmekanisme for at forbedre befæstelsernes levetid. ↩

Se en detaljeret guide til, hvordan dette påvirker trådens engagement og styrke. ↩

Forstå det centrale tekniske princip, der gør moderne masseproduktion og globale forsyningskæder mulige. ↩

Forstå, hvordan LMC bruges til at garantere samling og funktion i dine designs. ↩

Lær, hvordan dette fænomen forårsager for tidlig delfejl, og se designstrategier til at afbøde det. ↩

Opdag, hvordan et materiales retningsbestemte egenskaber kan påvirke det endelige bearbejdningsresultat. ↩

Lær, hvordan bogstavkoder definerer tolerancezonens position i forhold til grundstørrelsen. ↩

Lær, hvorfor korrekt kalibrering af måleren er afgørende for at sikre, at dine emner opfylder specifikationerne hver gang. ↩

Lær, hvordan gevindklasser og tolerancer sikrer, at befæstelseselementer fungerer korrekt. ↩

Lær, hvordan dette nøgleparameter definerer trådens startposition i forhold til grundstørrelsen. ↩

Opdag, hvordan dette grundlæggende princip i måledesign sikrer, at dine dele fungerer korrekt. ↩

Lær, hvordan denne materialeadhæsion kan forårsage beslaglæggelse af komponenter, og hvordan man forhindrer det. ↩

Forstå denne vigtige metrik for at sikre, at dine trådmålinger altid er nøjagtige og pålidelige. ↩

Lær, hvordan hovedmålere bruges til at kalibrere og vedligeholde nøjagtigheden af dine arbejdsmålere. ↩

Lær, hvordan videnskaben om måling sikrer, at dine dele lever op til de mest krævende kvalitetsstandarder. ↩

Lær, hvordan dette centrale produktionsprincip sikrer, at delene passer perfekt sammen hver gang. ↩

Lær, hvordan materialeudvidelse påvirker komponenternes pasform ved forskellige temperaturer. ↩

Lær, hvordan dette specifikke slid kan kompromittere leddenes integritet, og hvordan du kan forebygge det. ↩

Forstå, hvordan materialeegenskaber påvirker tætningseffektiviteten under tryk. ↩

Forstå, hvordan denne kritiske dimension sikrer korrekt gevindindgreb og styrke. ↩

Klik for at forstå denne afgørende dimension for at sikre korrekt gevindtilpasning og styrke. ↩

Forstå, hvordan materialets egenskaber ændrer sig med byggeretningen, og hvordan det påvirker emnets styrke. ↩

Udforsk det tekniske grundlag for, hvordan tolerancepositioner defineres for at få en dybere teknisk forståelse. ↩