Fejl i geardesign koster hvert år produktionsvirksomheder millioner af kroner i nedetid, reparationer og produktionstab. Når et drevet gear svigter, stopper det ikke bare en maskine - det kan lukke hele produktionslinjer, forsinke kritiske leverancer og skade dit omdømme hos kunder, der er afhængige af din pålidelighed.

Et drevet gear er den efterfølgende komponent i et kraftoverførselssystem, der modtager drejningsmoment og bevægelse fra det drivende gear og fungerer som det udgående element, der leverer de ændrede hastigheds- og drejningsmomentkarakteristika til det efterfølgende maskineri eller den efterfølgende belastning.

Jeg har arbejdet med ingeniørteams, som troede, at de forstod sig på geardesign, men som stod med dyre fejl flere måneder senere. Denne guide fører dig gennem de væsentlige principper, designovervejelser og praktiske løsninger, der adskiller vellykkede gearsystemer fra dyre fejltagelser. Du vil opdage de nøglefaktorer, der afgør, om dit drevne gear fungerer pålideligt i årevis eller svigter, når du har mest brug for det.

Hvad definerer grundlæggende et gear som et 'drevet' gear?

I ethvert gearsystem er et gears rolle ikke fast. Dets identitet kommer fra dets funktion i kraftstrømmen. Kerneidéen er enkel.

Rollen som følger

Et "drevet" gear er i bund og grund en medløber. Det skaber ikke bevægelse. I stedet modtager det drejningsmoment og bevægelse fra et andet gear. Dette gear kaldes det drivende gear. Det drevne gears handling er rent reaktiv.

Overvej det grundlæggende forhold mellem disse to komponenter.

| Geartype | Funktion | Rolle i energistrømmen |

|---|---|---|

| Køreudstyr | Igangsætter bevægelse | Aktiv (kilde) |

| Drevet gear | Modtager bevægelse | Reaktiv (tilhænger) |

Dens bevægelse er en direkte konsekvens af drivhjulets input. Det fortsætter kraftoverførslen.

Sporing af strømmen af mekanisk kraft

For virkelig at forstå et drevet gear må vi følge energien. Kraften starter ved en kilde, f.eks. en motor. Denne kilde drejer det første gear, det drivende gear. Dette gear indeholder den oprindelige inputenergi.

Det drivende tandhjuls tænder griber ind i det drevne tandhjul. Denne indgriben overfører energien. Denne proces af transmission af drejningsmoment1 er essensen af, hvordan mekanisk arbejde udføres gennem et geartog. Det drevne gear har nu kraften.

Systemkontekst er alt

Et gears label er ikke permanent. Et gear, der er drevet i én sammenhæng, kan være en driver i en anden. Det afhænger helt af det overordnede maskindesign. Dets rolle er relationel.

Hos PTSMAKE designer vi ofte komplekse geartog. Et enkelt gear kan modtage bevægelse fra et gear og overføre den til et andet. Det fungerer både som drevet og drivende på samme tid.

Sådan kan gearets rolle skifte.

| Systemkonfiguration | Gear A | Gear B | Gear C |

|---|---|---|---|

| System 1 | Kørsel | Drevet | N/A |

| System 2 | Kørsel | Driven & Driving | Drevet |

Det viser, at positionen i kraftkæden definerer gearets funktion.

Et gear bliver "drevet" af sin passive rolle i at modtage kraft fra et kildegear. Dets funktion bestemmes udelukkende af dets position i det specifikke kraftoverførselssystem, ikke af dets fysiske egenskaber.

Hvad er det første princip for transmission af drejningsmoment og hastighed?

Kerneidéen er enkel: Du kan ikke få noget for ingenting. Dette kommer fra loven om bevarelse af energi.

I et perfekt mekanisk system er den kraft, du lægger i, lig med den kraft, du får ud. Kraft er et produkt af drejningsmoment og hastighed.

Så hvis du øger drejningsmomentet, skal du sænke hastigheden. De har et omvendt forhold. Det er en grundlæggende afvejning i alle mekaniske konstruktioner.

| Input | Output |

|---|---|

| Høj hastighed | Lav hastighed |

| Lavt drejningsmoment | Højt drejningsmoment |

Dette princip er nøglen til, hvordan vi designer gearsystemer.

Gearforholdets rolle

For at kontrollere denne afvejning bruger vi gear. Forholdet mellem input og output defineres af gearforholdet.

Formlen er ligetil:

Gearudveksling = antal tænder på det drevne gear / antal tænder på det drivende gear

Drivergearet leverer indgangseffekten. Det drevet gear leverer output.

Forestil dig et lille 10-tands gear, der driver et større 40-tands gear. Gearforholdet er 40/10 eller 4:1. Det betyder, at udgangshastigheden vil være en fjerdedel af indgangshastigheden. Udgangsmomentet vil dog være fire gange større, minus eventuelle effektivitetstab. Dette har direkte indflydelse på output Vinkelhastighed2 og drejningsmoment.

I vores arbejde hos PTSMAKE anvender vi konstant dette princip. Vi designer specialdesignede gearsæt til robotteknologi og bilindustrien. Målet er altid at opnå det præcise output, der er brug for.

Her er et praktisk kig på, hvordan forholdstal påvirker output:

| Driver tænder | Drevne tænder | Udvekslingsforhold | Ændring af hastighed | Ændring af drejningsmoment |

|---|---|---|---|---|

| 20 | 60 | 3:1 | Reduceret til 1/3 | Ganget med 3 |

| 50 | 25 | 1:2 | Ganget med 2 | Reduceret til 1/2 |

Når vi forstår dette, kan vi konstruere komponenter, der udfører specifikke opgaver pålideligt.

Loven om bevarelse af energi dikterer et omvendt forhold mellem drejningsmoment og hastighed. Udvekslingsforholdet, der bestemmes af tandantallet i det drivende og det drevne gear, er den mekanisme, vi bruger til præcist at styre dette forhold i ethvert mekanisk system.

Hvordan dikterer gearmodulet udskiftelighed og styrke?

Gearmodulet er en grundlæggende parameter i geardesign. Det har direkte indflydelse på, hvordan gearene interagerer og fungerer. At forstå det er nøglen til vellykket ingeniørarbejde.

Hvad er et gearmodul?

Kort sagt er modulet forholdet mellem gearets delingsdiameter og antallet af tænder. Det standardiserer tandstørrelsen.

Reglen for udskiftelighed

For at to tandhjul kan gribe korrekt ind i hinanden, skal de have samme modul. Det sikrer, at tænderne flugter perfekt og giver en jævn kraftoverførsel. Forskellige moduler fungerer bare ikke sammen.

Et større modul betyder en større og mere robust tand. Det gør, at tandhjulet kan klare større belastninger uden at svigte. Det er en direkte indikator for styrke.

| Funktion | Lavt modul (f.eks. M1) | Højt modul (f.eks. M3) |

|---|---|---|

| Tandstørrelse | Lille | Stor |

| Styrke | Lavere | Højere |

| Præcision | Højere | Lavere |

| Anvendelse | Finmekanik, robotteknologi | Tunge maskiner, bilindustrien |

Den praktiske side af modulvalg

At vælge det rigtige modul er en kritisk teknisk beslutning. Det er en konstant balancegang mellem styrke, størrelse og præcision. Et større modul giver dig en stærkere tand, men det resulterer også i et større, tungere og ofte dyrere gearsystem.

Styrke vs. kompakthed

I applikationer, hvor der er begrænset plads, som i rumfart eller medicinsk udstyr, foretrækkes ofte et mindre modul. Men du skal sikre dig, at tænderne er stærke nok til den krævede belastning.

Materialevalg bliver afgørende her. I tidligere projekter hos PTSMAKE har vi brugt avancerede polymerer eller hærdet stål. Det giver mulighed for mindre moduler uden at gå på kompromis med den nødvendige styrke.

Præcision vs. kraft

Til systemer med høj præcision, f.eks. robotteknologi eller måleinstrumenter, giver et mindre modul finere kontrol og mere jævn drift. De mindre tænder giver mulighed for mere præcise vinkeljusteringer.

Omvendt er det nødvendigt med et større modul til applikationer med højt drejningsmoment, som f.eks. industrielle gearkasser. Dette sikrer, at tænderne på driv- og Drevet gear kan modstå høj belastning. Valget afhænger af applikationens kernefunktion. Det handler om at finde den rette balance til den specifikke opgave. Denne beregning er baseret på Delingsdiameter3som dikterer det effektive kontaktpunkt.

| Parameter | Gear med højt modul | Gear med lavt modul |

|---|---|---|

| Belastningskapacitet | Høj | Lav |

| Størrelse og vægt | Større / tungere | Mindre / lettere |

| Præcision | Lavere | Højere |

| Typisk brug | Kraftoverførsel | Bevægelseskontrol |

Modulet dikterer tandstørrelsen, som er afgørende for indgreb (udskiftelighed) og belastningskapacitet (styrke). Det rigtige valg indebærer en afvejning af effektkrav i forhold til begrænsninger som størrelse og præcision, en vigtig beslutning i mekanisk design.

Hvad er trykvinklens direkte indvirkning på den praktiske ydeevne?

Trykvinklen dikterer, hvordan kraften overføres mellem tandhjul, der griber ind i hinanden. Tænk på det som retningen på skubbet.

Det er et kritisk valg. De to mest almindelige standarder er 20° og 14,5°. Hver af dem giver forskellige afvejninger af ydeevne.

En større vinkel betyder generelt en stærkere tand. Det sker dog på bekostning af højere bæreevne. Din anvendelse bestemmer den rette balance.

| Trykvinkel | Primær fordel | Primær ulempe |

|---|---|---|

| 20° | Højere styrke | Øget bærende belastning |

| 14.5° | Jævnere drift | Lavere styrke |

De tekniske afvejninger i detaljer

At vælge en trykvinkel er en balancegang. Der findes ikke én "bedste" løsning; det handler om, hvad der er bedst for dit specifikke design. Hos PTSMAKE guider vi dagligt vores kunder gennem denne beslutning.

Belastningskapacitet vs. bærende belastninger

En trykvinkel på 20° skaber en bredere og stærkere tandbase. Denne geometri gør det muligt for gearet at håndtere betydeligt højere belastninger uden at svigte. Derfor er det den moderne standard for de fleste nye designs.

Hvad er ulempen? Kraften overføres i en stejlere vinkel. Det øger den radiale kraft, der skubber tandhjulene fra hinanden, hvilket igen giver mere stress på aksellejerne.

Støj og glathed

Den ældre 14,5°-standard giver en glattere, mere rullende kontakt mellem tænderne. Det resulterer i en mere støjsvag drift, hvilket kan være afgørende for visse former for forbrugerelektronik eller medicinsk udstyr.

Til gengæld får man en svagere tandprofil. Den er også mere tilbøjelig til at underbud4en produktionsfejl. Dette gælder især, når man designer et tandhjul eller drevet gear med et lavt tandantal.

Sammenligning af vinkler

Baseret på vores test og projektdata er præstationsforskellene tydelige.

| Funktion | 20° trykvinkel | 14,5° trykvinkel |

|---|---|---|

| Belastningskapacitet | Høj | Lavere |

| Tandens styrke | Stærkere og bredere base | Svagere, smallere base |

| Bærende belastning | Højere radial kraft | Lavere radial kraft |

| Støjniveau | Kan være mere støjende | Mere støjsvag, mere jævn |

| Undergrave risikoen | Lav | Højere |

Valget mellem en trykvinkel på 20° og 14,5° er en vigtig teknisk beslutning. Det har direkte indflydelse på belastningskapacitet, støj og produktionsmuligheder. Vinklen på 20° prioriterer styrke, mens vinklen på 14,5° giver en mere jævn og støjsvag drift.

Hvad adskiller slør fra interferens i et gearpar?

Tilbageslag og interferens er to kritiske begreber inden for geardesign. De repræsenterer modsatte ender af spektret for tandafstand.

Kort sagt er tilbageslag et bevidst mellemrum. Det er afstanden mellem de modstående tænder i et tandhjulspar.

Interferens er derimod en uønsket overlapning. Det sker, når tandprofilerne på to tandhjul støder sammen i stedet for at gribe jævnt ind i hinanden. Det er vigtigt at forstå denne forskel.

| Funktion | Tilbageslag | Indblanding |

|---|---|---|

| Definition | Forsætlig rydning | Uønsket overlapning |

| Formål | Giver mulighed for smøring | Uønsket biprodukt |

| Effekt | Jævn drift | Binding og fejl |

De praktiske konsekvenser af hver enkelt

Slør er ikke en designfejl; det er en nødvendighed. Dette lille mellemrum er afgørende for at skabe plads til smøring. Uden den ville smøremidlet blive presset ud og føre til metal-mod-metal-kontakt.

Dette spillerum giver også plads til termisk udvidelse. Når tandhjulene arbejder, bliver de varme og udvider sig. Slør giver den nødvendige plads til denne vækst og forhindrer, at tandhjulene sætter sig fast.

I modsætning hertil er interferens altid destruktiv. Det sker, når tandprofilerne ikke er designet korrekt. For eksempel kan spidsen af en tand grave sig ind i roden af den modstående tand.

Dette sammenstød skaber enorm stress og friktion. Det forårsager binding, støj og hurtig slitage. Den jævnt rullende virkning af indviklet profil5 bliver forstyrret. I sidste ende vil interferens føre til katastrofalt svigt i gearsættet.

Hos PTSMAKE beregner vi omhyggeligt tolerancer. Det sikrer, at hvert gear, fra det drivende til det drevne gear, har det optimale slør. Vi forhindrer, at interferens nogensinde bliver et problem i den endelige samling.

| Tilstand | Primær konsekvens | Resultat på lang sigt |

|---|---|---|

| Tilstrækkelig modreaktion | Jævn indgriben, korrekt smøring | Lang levetid, pålidelighed |

| Indblanding | Binding, høj friktion, støj | For tidlig slitage, komponentfejl |

Tilbageslag er det planlagte, nødvendige mellemrum mellem tandhjulene, som giver mulighed for smøring og termisk udvidelse. Interferens er den ikke-planlagte, skadelige overlapning af tandprofiler, der fører til binding og systemfejl. Det ene er design, det andet er en fejl.

Hvordan definerer kontaktforholdet en jævn kraftoverførsel?

Kontaktforhold er en enkel, men stærk måleenhed. Det fortæller dig det gennemsnitlige antal tandhjul, der er i kontakt på et hvilket som helst tidspunkt. Tænk på det som et mål for overlapning af indgreb.

For at tandhjul kan fungere uden afbrydelse, skal dette forhold være større end 1,0. Det sikrer, at det næste tandpar går i indgreb, før det forrige forlader kontakten.

Højere ratioer betyder bedre performance.

Forståelse af kontaktforholdsværdier

Et forhold på over 1,0 er grundlaget for en jævn kraftoverførsel. Det er forskellen mellem en ujævn, rykvis bevægelse og en kontinuerlig, jævn strøm af kraft.

| Kontaktforhold | Betydning | Power Flow |

|---|---|---|

| < 1.0 | Intermitterende kontakt | Diskontinuerlig |

| = 1.0 | Kontinuerlig (teoretisk) | Potentielt hårdt |

| > 1.0 | Overlappende kontakt | Glat |

Et højere kontaktforhold forbedrer direkte kvaliteten af geardriften.

Hvorfor højere er bedre: Rollen af belastningsdeling

Et kontaktforhold på mere end 1,0 er afgørende for et kontinuerligt kraftflow. Hvis det var præcis 1,0, ville hele belastningen skifte øjeblikkeligt fra en tand til den næste. Det skaber slagbelastning og vibrationer.

Når forholdet er højere, f.eks. 1,6, betyder det, at to par tænder er i kontakt med hinanden 60% af tiden. Belastningen deles mellem dem. Denne deling er grundlæggende for at opnå en jævn kraftoverførsel og sikre korrekt Konjugeret handling6.

Denne fordeling reducerer belastningen på hver enkelt tand. Det mindsker også risikoen for fejl og forlænger gearets levetid. Hele systemet, især Drevet gearfungerer mere pålideligt.

Mere støjsvag og jævn drift

Belastningsdeling forbedrer ikke bare holdbarheden; det reducerer også støjen. Den gradvise overførsel af kraft mellem flere tænder minimerer "stødet" ved indkobling. Det resulterer i en betydeligt mere støjsvag og jævn drift.

| Forholdsmæssig værdi | Fordeling af belastning | Den resulterende operation |

|---|---|---|

| ~1.2 | Minimal overlapning | Grundlæggende kontinuitet |

| 1.5 - 1.8 | God lastfordeling | Jævnere, mere støjsvag |

| > 2.0 | Fremragende lastfordeling | Meget jævn, lav støj |

Hos PTSMAKE designer vi gear med optimerede kontaktforhold, der opfylder specifikke anvendelsesbehov og afbalancerer ydeevne med produktionseffektivitet.

Kontaktforholdet er det gennemsnitlige antal tænder, der er i indgreb på én gang. Et forhold på over 1,0 er ikke til forhandling for kontinuerlig kraftoverførsel. Højere ratios forbedrer jævnheden og reducerer støj ved at gøre det muligt for flere tænder at dele belastningen, hvilket forbedrer systemets samlede pålidelighed.

Hvad er de funktionelle roller for addendum og dedendum?

Addendum og dedendum er grundlæggende for geardesign. De definerer en tands geometri. Tænk på dem som højde og dybde fra en basislinje.

Deres præcise dimensioner er afgørende. De sikrer, at tandhjulene griber korrekt ind, overfører kraften jævnt og holder længe.

Tillæggets rolle

Tillægget er tandens højde. Den strækker sig fra delingscirklen til tandspidsen. Den går direkte i indgreb med det modstående tandhjul.

Dedendums rolle

Dedendum er tandens dybde. Den går fra pitchcirklen til tandroden. Det skaber den nødvendige plads.

| Funktion | Tillæg | Dedendum |

|---|---|---|

| Position | Over pitch-cirklen | Under tonehøjdecirklen |

| Funktion | Går i indgreb med parringsgearet | Giver plads til den modstående tand |

| Påvirkning | Definerer kontaktfladen | Forhindrer forstyrrelser og slitage |

Hvordan de bestemmer arbejdsdybden

Tilføjelsen af to parringsgear dikterer den samlede Arbejdsdybde7. Det er den effektive dybde af tandindgrebet, hvor kraftoverførslen sker. Det er afgørende for ydeevnen, at det er rigtigt.

En forkert arbejdsdybde kan føre til ineffektiv kraftoverførsel. I nogle af de projekter, vi har håndteret hos PTSMAKE, har dette været den grundlæggende årsag til støj- og vibrationsproblemer.

Vigtigheden af oprydning

Tandhjulsafstanden er altid lidt længere end den tilsvarende tandhjulsafstand. Denne forskel skaber et kritisk mellemrum, der kaldes "clearance".

Forebyggelse af tandforstyrrelser

Dette spillerum sikrer, at spidsen af en tand aldrig rammer roden af den modstående tand. Uden dette mellemrum ville tandhjulene sætte sig fast og hurtigt gå i stykker. Dette er især vigtigt for et drevet gear under høj belastning.

Denne lille detalje forhindrer katastrofale fejl. Det understreger, hvorfor præcision i gearproduktionen er så vigtig. Vores fokus på snævre tolerancer sikrer, at denne frigang altid er perfekt.

| Aspekt | Funktionelt formål | Konsekvens af fejl |

|---|---|---|

| Forlovelse | Jævn kraftoverførsel og belastningsdeling | Støj, vibrationer, ineffektivitet |

| Oprydning | Forhindrer tandspidsen i at ramme roden | Fastklemning, stress, slid |

| Smøring | Gør det muligt for smøremiddel at beskytte overflader | Overophedning, for tidligt svigt |

Addendum og dedendum er ikke bare målinger. De definerer, hvordan tandhjul interagerer. Addendum styrer indgreb og kontakt, mens dedendum skaber det afgørende spillerum for at forhindre interferens og give mulighed for smøring. Denne balance er grundlæggende for gearets funktionalitet.

Hvad er de vigtigste materialeegenskaber for et drevet gear?

At vælge det rigtige materiale til et drevet gear er en balancegang. Du har brug for ydeevne, lang levetid og omkostningseffektivitet. Det handler ikke kun om at vælge det stærkeste metal.

Det rigtige materiale skal opfylde specifikke driftskrav. Her er de kerneegenskaber, vi altid vurderer hos PTSMAKE.

Nøgleegenskaber for ydeevne

Høj overfladehårdhed er afgørende. Den bekæmper direkte slid og gruber fra konstant kontakt. Alligevel skal kernen forblive hård. Det forhindrer, at tænderne knækker under pludselige stødbelastninger.

Levetid og omkostninger

Udmattelsesstyrken sikrer, at gearet holder til millioner af cyklusser. Endelig er god bearbejdelighed afgørende. Det er med til at holde produktionsomkostningerne nede, og det er en faktor, vi altid overvejer for vores kunder.

| Ejendom | Betydning for det drevne gear |

|---|---|

| Overfladens hårdhed | Modstår slid og grubetæring |

| Hårdhed i kernen | Forebygger tandbrud |

| Udmattelsesstyrke | Tåler gentagne belastningscyklusser |

| Bearbejdelighed | Påvirker produktionsomkostningerne |

Et dybere kig på materialebehandlinger

Det perfekte drevne gear har ofte modstridende egenskaber. Det skal have en meget hård overflade for at være slidstærkt, men en blødere, hårdere kerne for at absorbere stød. Dette findes sjældent i et basismateriale.

Det er derfor, varmebehandling er så vigtig i gearproduktion. Processer som Indsatshærdning8 skaber denne ideelle kombination. De ændrer stålets overflade og gør det utroligt hårdt, mens kernen forbliver smidig.

Karbureret stål vs. gennemhærdet stål

Lad os se på to almindelige muligheder. Karbureret stål er et godt eksempel på et indsatshærdet materiale. Det har en ekstremt hård overflade med højt kulstofindhold og en hård kerne med lavt kulstofindhold. Det gør det fremragende til applikationer med høj belastning.

Gennemhærdet stål har en ensartet hårdhed fra overflade til kerne. Det giver god samlet styrke og slidstyrke. Det kan dog være mere skørt og modtageligt for brud fra stødbelastninger sammenlignet med karbureret stål. Det bedste valg afhænger altid af belastningsprofilen for det drevne gear.

| Ståltype | Overfladens hårdhed | Hårdhed i kernen | Bedst til |

|---|---|---|---|

| Karbureret stål | Meget høj | Høj | Høje stødbelastninger, kraftigt slid |

| Gennemhærdet stål | Høj | Moderat | Konsekvent belastning, moderat slid |

For et drevet gear handler materialevalg om at afbalancere modstridende behov. Du skal veje overfladehårdhed mod kernens sejhed og udmattelseslevetid mod bearbejdelighed og omkostninger. Det endelige valg afhænger altid af de specifikke krav til anvendelsen.

Hvad er de vigtigste kategorier af drevne gear efter akseorientering?

Det første skridt i valg af gear er enkelt. Hvordan er akslerne orienteret? Dette spørgsmål er udgangspunktet for ethvert mekanisk design, der involverer gear.

Dit svar vil placere det nødvendige drevne gear i en af tre grundlæggende kategorier. Denne indledende klassificering dikterer hele den videre designvej.

Parallelle aksler

Når akslerne løber parallelt, bruges tandhjul eller skrueformede tandhjul. De er det mest almindelige arrangement til at overføre kraft og ændre hastighed eller drejningsmoment.

Krydsende og ikke-krydsende skakter

For aksler, der krydser hinanden, er valget anderledes. Denne opsætning er afgørende for at ændre strømretningen.

En simpel tabel kan afklare dette:

| Orientering af skaftet | Almindelige geartyper | Primær anvendelse |

|---|---|---|

| Parallel | Tandhjul, spiralformet | Ændring af hastighed og drejningsmoment |

| Krydsende | Skråkant | Ændring af strømretning |

| Ikke-parallel, ikke-krydsende | Snekke, hypoid | Høje reduktionsforhold, forskudte akser |

Denne ramme er det første filter i gearvalgsprocessen.

Hos PTSMAKE begynder vi altid kundernes diskussioner med dette grundlæggende spørgsmål. Hvis man får den rigtige akseorientering fra starten, undgår man betydelige redesigns og dyre fejl senere. Det er et ufravigeligt første skridt.

Parallelakselgear i dybden

For parallelle aksler afhænger valget mellem cylindriske og spiralformede tandhjul af den konkrete anvendelse. Tandhjulsgear er enklere og mere omkostningseffektive til moderate hastigheder.

Spiralformede tandhjul giver med deres vinklede tænder en mere jævn og støjsvag drift. Det gør dem ideelle til højhastigheds- eller støjfølsomme anvendelser, f.eks. i biltransmissioner.

Gear med krydsende akser forklaret

Keglehjulsgear er løsningen, når akselakserne krydser hinanden, typisk i en 90-graders vinkel. Deres koniske form er specielt designet til at overføre kraft mellem vinkelrette aksler.

Præcisionen i disse tandhjul er afgørende. I vores tidligere projekter har vi set, at selv små unøjagtigheder i konusvinklen kan føre til for tidlig slitage og systemfejl.

Ikke-parallelle, ikke-krydsende aksler

Denne kategori er til mere komplekse geometrier. Snekke- og hypoidgear løser udfordringen med at overføre kraft mellem aksler, der er forskudt og ikke krydser hinanden.

Disse gear giver mulighed for høje reduktionsforhold på en kompakt plads. Den glidende kontakt mellem tænderne kræver omhyggeligt materialevalg og smøring. Den teoretiske pitch-overflade9 af disse tandhjul er det, der gør det muligt at overføre bevægelse på tværs af ikke-krydsende akser, en helt unik geometrisk løsning.

At forstå din aksels orientering er det mest kritiske første skridt. Denne ene beslutning om parallelle, krydsende eller ikke-parallelle akser dikterer, hvilken drevet gearfamilie der er egnet. Det har direkte indflydelse på systemets layout, ydeevne, effektivitet og omkostninger og danner grundlaget for dit design.

Hvordan sammenlignes tandhjul, skrueformede tandhjul og dobbelte skrueformede tandhjul rent praktisk?

At vælge det rigtige udstyr handler om at finde en balance mellem ydeevne, pris og kompleksitet. Hver type har sin egen praktiske anvendelse.

Tandhjulsgear er de enkleste og mest omkostningseffektive. Spiralformede gear giver en mere jævn og støjsvag drift. Dobbeltspiralformede gear giver fordelene ved spiralformede gear uden ulemperne.

Her er en hurtig sammenligning:

| Geartype | Vigtig praktisk funktion | Fælles afvejning |

|---|---|---|

| Spor | Enkelt og billigt | Støjende, lavere belastning |

| Spiralformet | Stille, høj belastning | Skaber aksial fremdrift |

| Dobbelt spiralformet | Stille, ingen fremdrift | Kompleks, dyr |

Dette valg har direkte indflydelse på din maskines ydeevne og budget.

Lad os se nærmere på de praktiske afvejninger. Tandhjulsgear er nemme at fremstille. Det gør dem til et godt valg til applikationer, hvor støj ikke er et stort problem, og hvor omkostningerne er en vigtig drivkraft.

Spiralformede tandhjul med deres vinklede tænder går mere gradvist i indgreb. Det giver færre vibrationer og en mere støjsvag ydelse. Dette vinklede design skaber dog Aksialt tryk10. Denne sidekraft skal håndteres med passende lejer, hvilket øger kompleksiteten og omkostningerne i din samling.

Dobbeltspiralgear eller sildebensgear er den bedste løsning. De bruger to sæt modsatrettede spiralformede tænder. Dette smarte design udligner det aksiale tryk internt. Du får de jævne fordele ved høj belastning, som spiralformede gear har, uden den eksterne kraftstyring.

I tidligere projekter hos PTSMAKE har vi set, at produktionsomkostningerne for dobbeltspiralgear er betydeligt højere end for tandhjulsgear.

Det skyldes den komplekse geometri. Beslutningen afhænger ofte af de specifikke krav til det drevne gearsystem.

| Kriterier | Tandhjul | Spiralformet gear | Dobbelt spiralformet gear |

|---|---|---|---|

| Støjniveau | Høj | Lav | Meget lav |

| Belastningskapacitet | God | Bedre | Det bedste |

| Produktionsomkostninger | Lav | Medium | Høj |

| Aksialt tryk | Ingen | Ja | Ingen |

| Typisk brugssag | Simple transportører | Transmissioner til biler | Tunge maskiner |

I sidste ende er det bedste valg det, der opfylder dine præstationsbehov uden at overudvikle løsningen.

Valget af gear er en afgørende designbeslutning. Tandhjulsgear er enkle og billige. Spiralformede gear er støjsvage og giver høj belastning, men skaber et aksialt tryk. Dobbeltspiralformede gear eliminerer tryk, men er de dyreste at producere.

Hvornår skal man vælge et vinkel- eller geringsgear?

Den primære grund til at vælge et vinkel- eller geringsgear er enkel. Du har brug for at ændre kraftoverføringens retning. Oftest betyder det at lave en 90-graders drejning.

Mens andre geartyper håndterer parallelle aksler, er koniske tandhjul specialister i krydsende aksler. De er den bedste løsning til retvinklede opgaver. Keglegear er bare en bestemt type keglehjulsgear.

Den vigtigste forskel ligger i deres gearforhold.

| Geartype | Udvekslingsforhold | Primær anvendelse |

|---|---|---|

| Miter gear | 1:1 | Kun retningsændring |

| Keglehjulsgear | Enhver | Ændring af retning, hastighed og drejningsmoment |

Denne skelnen er afgørende for at vælge den rigtige komponent til dit design.

Smigskæring vs. skråskæring: Forholdet er altafgørende

Lad os se nærmere på det. Valget har direkte indflydelse på din maskines hastighed og drejningsmoment. Det er en detalje, vi altid bekræfter med kunderne hos PTSMAKE, før vi starter produktionen.

Gearkasse til enkel retningsændring

Tandhjul er et matchende par. De har begge det samme antal tænder, og deres akselakser er 90 grader fra hinanden. Fordi forholdet er præcis 1:1, er hastigheden og drejningsmomentet for det drevne gear identisk med det drivende gear.

Tænk på et simpelt transportsystem. Et geringsgear kan overføre kraft fra en vandret drivaksel til en lodret for at køre ruller uden at ændre transportørens hastighed.

Koniske tandhjul til mere komplekse opgaver

Andre koniske tandhjul giver mere fleksibilitet. Ved at ændre antallet af tænder på det drivende og det drevne gear kan du ændre forholdet. Det giver dig mulighed for at ændre hastighed og drejningsmoment, mens du drejer om hjørnet. Geometrien af Stigningskegle11 bestemmer dette forhold.

Det bedste eksempel er et differentiale til biler. Det bruger koniske tandhjul til at overføre kraft til hjulene i en 90-graders vinkel. Endnu vigtigere er det, at det gør det muligt for det yderste hjul at dreje hurtigere end det inderste under et sving.

| Eksempel på anvendelse | Påkrævet forhold | Passende udstyr |

|---|---|---|

| Håndboremekanisme | 1:1 | Miter gear |

| Differentiale til biler | Variabel | Keglehjulsgear |

| Industrielt højrevendt drev | >1:1 eller <1:1 | Keglehjulsgear |

Kort sagt er geringsgear perfekte til 90-graders retningsskift i forholdet 1:1. Til applikationer, der kræver en ændring i hastighed eller drejningsmoment sammen med retningsskiftet, er andre koniske gear det nødvendige valg. Dine specifikke mekaniske krav vil diktere løsningen.

Hvilke specifikke applikationer kræver snekke- og hjulgear?

To vigtige egenskaber gør snekkegear uundværlige til visse opgaver. For det første tilbyder de enorme udvekslingsforhold i ét trin. Tænk på 100:1, som ellers er svært at opnå.

For det andet er de selvlåsende. Det betyder, at det udgående gear ikke kan drive den indgående snekke. Dette er en kritisk sikkerhedsfunktion.

Kernekarakteristika

Disse egenskaber gør, at de vælges til krævende opgaver. De giver både massiv hastighedsreduktion og indbygget bremsning.

| Funktion | Beskrivelse |

|---|---|

| Højt forhold | Opnår betydelig hastighedsreduktion og multiplicering af drejningsmoment på en kompakt plads. |

| Selvlåsende | Forhindrer belastningen i at drive motoren baglæns, hvilket øger sikkerheden og kontrollen. |

Denne kombination er unik i gearingens verden.

Snekke- og hjulsæt er ikke bare et teoretisk koncept. Vi ser dem løse problemer i den virkelige verden. Deres unikke mekanik er perfekt til specifikke industrier, hvor præcision og sikkerhed ikke er til forhandling. Den høje friktion mellem snekken og det drevne gear skaber disse værdifulde egenskaber.

Applikationer i aktion

I tidligere projekter har vi set disse gear blive brugt, hvor andre systemer ville fejle. Deres enkelhed og effektivitet er svær at matche til visse opgaver.

Transportør-systemer

Transportbånd har ofte brug for en stor hastighedsreduktion. En højhastighedsmotor skal sænkes for at flytte båndet i et brugbart tempo. Et snekkegearsæt gør det nemt i et enkelt trin. Den selvlåsende funktion holder også båndet stabilt, når motoren stopper.

Løftemekanismer

Tænk på elevatorer eller materialelifte. Sikkerhed er højeste prioritet. Hvis strømmen svigter, forhindrer snekkegearets selvlåsende natur kabinen i at falde. Den høje glidende friktion12 mellem komponenterne skaber denne bremseeffekt. Det er en indbygget sikkerhedsforanstaltning.

| Anvendelse | Anvendt primær karakteristik | Vigtige fordele |

|---|---|---|

| Elevatorer | Selvlåsende | Sikkerhed (forhindrer frit fald) |

| Transportbånd | Højt transmissionsforhold | Hastighedskontrol og forøgelse af drejningsmoment |

| Stemmehoveder | Selvlåsende | Holder positionen (bliver ved med at stemme) |

Snekkegear vælges på grund af deres unikke kombination af høj hastighedsreduktion og selvlåsende evne. Disse to egenskaber gør dem uundværlige til applikationer, der kræver præcis kontrol, kompakt design og iboende sikkerhed, fra industrielle transportbånd til elevatorer.

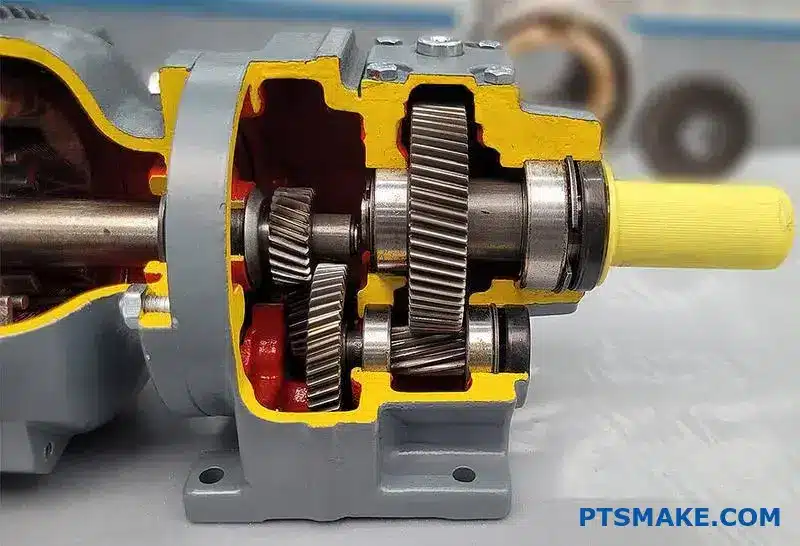

Hvordan strukturerer planetgearsystemer strømforsyningen på en unik måde?

Planetgearsystemer er tekniske vidundere. Deres kraftflow er ulig noget andet geartog. Det hele kommer fra tre kernekomponenter.

De vigtigste aktører

Solhjulet er i centrum. Planethjulene kredser om solhjulet. Ringhjulet omslutter hele enheden.

Ved at vælge, hvilken del der skal holdes i ro, hvilken der skal have strøm, og hvilken der skal tage strøm fra, kan du ændre resultatet fuldstændigt. Denne alsidighed er deres unikke styrke.

| Komponent | Rolle i systemet |

|---|---|

| Soludstyr | Det centrale kørende eller stationære gear |

| Planet Gears | Sæt solhjulet i kredsløb, og gå i indgreb med sol og ring |

| Ringgear | Det ydre gear med indvendige tænder |

Denne opsætning giver mulighed for flere gearudvekslinger fra en enkelt, kompakt enhed.

Frigørelse af alsidighed og kraft

Det geniale ved et planetsystem er dets tilpasningsevne. Det er ikke bare ét gearsæt. Det er en konfigurerbar platform til styring af drejningsmoment og hastighed. Forholdet mellem input, output og en fast komponent definerer dets funktion.

Hos PTSMAKE udnytter vi ofte dette til brugerdefinerede applikationer. Det giver os mulighed for at opfylde komplekse bevægelseskrav på meget trange steder.

Betjeningsmåder

Hvordan du bruger komponenterne, afgør resultatet. For eksempel skaber det en specifik reduktion at fastgøre ringhjulet og drive solhjulet. Planetgearene overfører drejningsmoment som koaksial13 output. Planetbæreren fungerer som den sidste drevne gearkomponent.

| Fast komponent | Indgangskomponent | Output-komponent | Resultat |

|---|---|---|---|

| Ringgear | Soludstyr | Planet Carrier | Reduktion af hastighed |

| Soludstyr | Ringgear | Planet Carrier | Reduktion af hastighed |

| Planet Carrier | Soludstyr | Ringgear | Reversering og reduktion |

Den koaksiale fordel

Dette system giver også en utrolig effekttæthed. Flere planetgear deler belastningen. Det betyder, at en lille pakke kan håndtere et enormt drejningsmoment.

Desuden er indgangs- og udgangsakslerne koaksiale. De deler den samme centerlinje. Det forenkler designet af transmissioner og andre komplekse maskiner betydeligt.

Planetgearsystemer strukturerer kraftstrømmen gennem samspillet mellem en sol, planeter og ringgear. Deres unikke evne til at blive konfigureret til forskellige outputs kombineret med høj effekttæthed og et koaksialt design gør dem usædvanligt alsidige til komplekse maskiner.

Hvad adskiller et indvendigt fra et udvendigt drevet gear?

Når man designer et system, er valget mellem geartyper afgørende. Det er en praktisk beslutning, der påvirker alt. Dit produkts endelige størrelse, pris og ydeevne står på spil.

Udvendige gear er den velkendte standard. Indvendige gear giver unikke fordele, men kommer med udfordringer. Det er vigtigt at forstå disse afvejninger.

Vigtige designforskelle

Lad os se på de vigtigste forskelle ud fra et designperspektiv. Det hjælper med at afklare, hvad der kan passe til dit projekt.

| Funktion | Indvendigt gear | Udvendigt gear |

|---|---|---|

| Størrelse | Mere kompakt fodaftryk | Kræver mere plads |

| Produktion | Kompleks, specialiseret | Enklere, bredt tilgængelig |

| Præstation | Højere kontaktforhold | Standard ydeevne |

| Omkostninger | Generelt højere | Mere omkostningseffektiv |

Denne tabel viser den grundlæggende afvejning. Man afvejer ofte kompakthed mod enkelhed i produktionen.

Praktisk anvendelse og fremstilling

Ud fra et praktisk synspunkt er udvendige gear det bedste valg til mange projekter. Deres fremstillingsproces er ligetil. Denne enkelhed fører ofte til lavere omkostninger og kortere leveringstider, hvilket er en kritisk faktor for mange af de kunder, vi arbejder med hos PTSMAKE. De er nemme at producere og montere, hvilket gør dem til pålidelige arbejdsheste.

Indvendige gear løser et andet sæt problemer. Deres største fordel er, at de skaber et meget kompakt geardrev. Det skyldes, at det drevne gear griber ind i hinanden internt, hvilket sparer meget plads. De giver også en højere Kontaktforhold14hvilket betyder, at flere tænder er i indgreb på én gang. Det kan give en mere jævn drift og en højere belastningskapacitet.

At vælge det rigtige udstyr

Vanskeligheden ved at fremstille indvendige tandhjul er en vigtig faktor. At skære tænder på en indvendig overflade kræver specialværktøj og ekspertise. Denne kompleksitet har direkte indflydelse på de endelige omkostninger. I tidligere projekter hos PTSMAKE har vi nøje afvejet disse faktorer med vores kunder. Anvendelsen dikterer altid det bedste valg.

Her er nogle almindelige eksempler:

| Geartype | Eksempler på anvendelse |

|---|---|

| Indvendigt gear | Planetgearsystemer i robotteknologi, automatiske transmissioner, cykelnavgear. |

| Udvendigt gear | Simple industrimaskiner, transportbåndsystemer, traditionelle urmekanismer. |

Til en robotarm med højt drejningsmoment, hvor pladsen er minimal, er et indvendigt gear ofte den eneste brugbare løsning. Til et enkelt kraftoverføringssystem er et eksternt gear normalt den mest praktiske og økonomiske løsning.

Kort sagt afhænger dit valg af projektets prioriteter. Udvendige gear tilbyder omkostningseffektive standardløsninger. Indvendige gear giver kompakte, højtydende designs til mere specialiserede anvendelser, hvor plads og belastningskapacitet er kritiske designfaktorer.

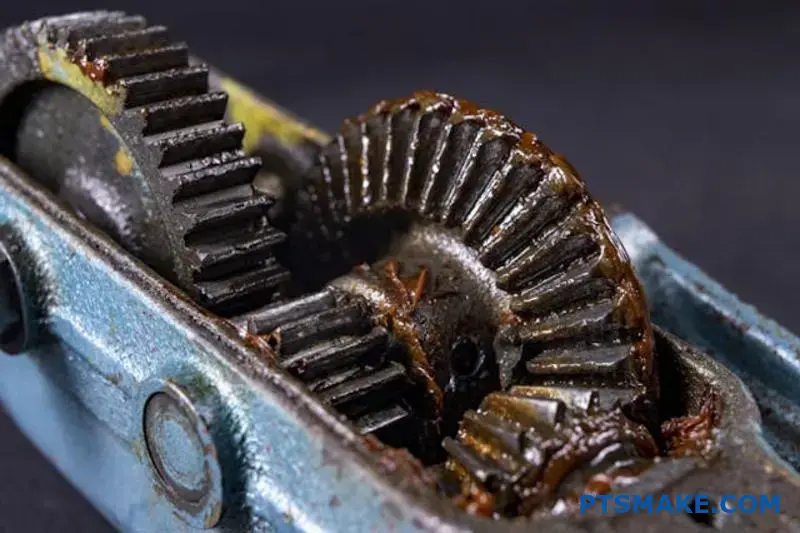

Hvad er de almindelige fejltilstande for forskellige geartyper?

Det er afgørende at forstå gearfejl. Det handler ikke kun om en ødelagt del. Det handler om at finde den grundlæggende årsag. Fejl kan sorteres i klare grupper. Det hjælper med at diagnosticere problemer hurtigere.

Hos PTSMAKE kategoriserer vi fejl for at forbedre vores design. Hovedgrupperne er slid, udmattelse, brud og plastflow. Et godt lavet drevet gear modstår disse bedre.

| Fejlkategori | Beskrivelse |

|---|---|

| Slid på tænderne | Gradvist tab af materiale |

| Overfladetræthed | Revner på grund af gentagen belastning |

| Brud på tænder | Pludselig, katastrofal fraktur |

| Plastic Flow | Deformation af overflademateriale |

For at forebygge fejl skal vi først forstå dem. Lad os opdele de almindelige kategorier, vi ser i gearsystemer. Hver kategori har sine egne årsager og tegn.

Slid på tænderne

Det er den langsomme fjernelse af materiale fra tandhjulene. Det sker ofte over tid.

Slibende slid

Slibende slid opstår, når hårde partikler forurener smøremidlet. Disse partikler fungerer som sandpapir og ridser gearets overflader. Korrekt filtrering er nøglen til forebyggelse.

Slid på klæbemiddel

Vedhæftningsslitage opstår, når tandflader svejses sammen og derefter rives fra hinanden. Det skyldes ofte høje belastninger og dårlig smøring. Det skaber en ru overflade.

Overfladetræthed

Det er resultatet af gentagne stresscyklusser på tandoverfladen. Det starter med små revner, som vokser med tiden.

Pitting og afskalning

Pitting skaber små hulrum på tandoverfladen. Når disse huller vokser og samles, kan de føre til afskalning15, hvor større stykker materiale bryder væk. Dette er en almindelig fejltilstand.

Brud på tænder

Dette er en mere alvorlig og pludselig fejl.

Udmattelse ved bøjning

Gentagen bøjningsspænding ved tandroden kan medføre, at der dannes en revne. Revnen vokser for hver cyklus, indtil tanden knækker helt af.

Brud ved overbelastning

Det sker, når belastningen på tandhjulet overstiger dets styrke. Det resulterer i et pludseligt, skørt brud på tanden.

| Fejltilstand | Fælles sag | Strategi for forebyggelse |

|---|---|---|

| Slibende slid | Forurenet smøremiddel | Bedre filtrering, forseglet hus |

| Slid på klæbemiddel | Dårlig smøring, høj belastning | Brug korrekt smøremiddel, reducer belastningen |

| Pitting | Høj kontaktspænding | Forbedret geargeometri, bedre materiale |

| Brud ved overbelastning | Stødbelastninger, pludselig fastklemning | Beskyttelse mod overbelastning, stærkere materialer |

Kategorisering af gearfejl i slid, træthed, brud og plastflow giver mulighed for præcis diagnose. At forstå, at årsager som forkert justering eller dårlig smøring fører til specifikke fejl, er det første skridt mod at opbygge mere pålidelige systemer og forhindre nedetid.

Hvordan klassificeres gearproduktionsprocesser med henblik på praktisk udvælgelse?

Det kan føles komplekst at vælge den rigtige proces til fremstilling af gear. En praktisk måde at forenkle det på er ved at gruppere metoderne efter deres resultater og omkostninger. Det hjælper dig med at matche processen til din specifikke applikations behov.

Vi kan inddele dem i tre hovedkategorier.

Formning af emner

Disse metoder, som støbning eller smedning, er til at skabe den oprindelige gearform. De er omkostningseffektive til store mængder, men giver lavere præcision.

Bearbejdning til almindelig brug

Processer som hobbing og formning skærer tænder ind i emnet. De giver god nøjagtighed til de fleste industrielle behov.

Efterbehandling til høj præcision

Slibning og lapning forfiner tandhjulene. Disse trin er dyre, men nødvendige for applikationer, der kræver høj præcision og lav støj, som f.eks. et kritisk drevet gear.

Afvejningen mellem præcision og omkostninger

Hos PTSMAKE guider vi kunderne gennem den afgørende balance mellem gearpræcision og produktionsomkostninger. Det handler ikke altid om at vælge den højeste præcision; det handler om at vælge den rigtige præcision til opgaven. Denne beslutning har direkte indflydelse på dit budget og projektets tidslinje.

Formningsprocesser: Fundamentet

Formningsmetoder som smedning skaber stærke gearemner. Præcisionen er lav, typisk omkring AGMA Q5-Q7. Men de er ideelle til at producere store mængder af emner, der skal bearbejdes senere. Denne totrinstilgang er ofte meget omkostningseffektiv.

Bearbejdningsprocesser: Arbejdshesten

Bearbejdning, herunder fræsning og formning, er den mest almindelige metode. Den giver pålidelig præcision til en lang række anvendelser, normalt i AGMA Q8-Q11-området. Det er det bedste sted for almindelige industrimaskiner, hvor ydelse og pris er afbalanceret.

Efterbehandlingsprocesser: Det sidste touch

Til anvendelser inden for rumfart eller medicinsk udstyr er efterbehandling afgørende. Processer som slibning og lapning opnår ekstremt høj præcision (AGMA Q12+). Dette niveau af kinematisk nøjagtighed16 sikrer støjsvag, jævn drift, men har en betydeligt højere pris.

Tabellen nedenfor opsummerer denne afvejning.

| Procesgruppe | Typisk præcision (AGMA) | Relative omkostninger | Bedst til... |

|---|---|---|---|

| Formning | Q5 - Q7 | Lav | Emner i store mængder, ikke-kritiske dele |

| Bearbejdning | Q8 - Q11 | Medium | Generelle industrielle anvendelser |

| Efterbehandling | Q12 - Q15 | Høj | Luft- og rumfart, støjsvage systemer |

I bund og grund forenkler det valget at klassificere fremstillingsprocesser efter resultat og omkostninger. Formning er til billige emner, bearbejdning til almindelige tandhjul og efterbehandling til højpræcisionsanvendelser. Dit endelige valg indebærer altid en afvejning mellem krav til ydeevne og budget.

Hvilke varmebehandlingsstrukturer anvendes på drevne tandhjul?

Det er afgørende at vælge den rigtige varmebehandling. Den definerer et drevet gears levetid. Målet er en perfekt balance. Vi har brug for hårdhed til slidstyrke. Vi har også brug for sejhed for at forhindre brud.

Det er ikke en løsning, der passer til alle. Valget afhænger helt af gearets specifikke opgave. Hos PTSMAKE matcher vi behandlingen med applikationens krav.

Her er et hurtigt overblik over de to hovedtilgange:

| Behandlingstype | Primært mål | Kerneegenskab |

|---|---|---|

| Case-hærdning | Hård, slidstærk overflade | Hårdfør og duktil |

| Gennem hærdning | Ensartet hårdhed og styrke | Ensartede egenskaber |

Det sikrer, at det drevne gear fungerer pålideligt under den tilsigtede belastning.

Lad os udforske disse metoder fra et praktisk synspunkt. Beslutningen påvirker ikke kun ydeevnen, men også produktionskompleksiteten og omkostningerne. Det er en vigtig diskussion, vi har med kunderne tidligt i designfasen.

Teknikker til sagshærdning

Indsatshærdning skaber en komponent med dobbelt struktur. Du får en hård yderside til slitage og en hård, stødabsorberende inderside. Det er ideelt til højbelastningsopgaver, hvor stød og overfladeslid er et stort problem.

Karburering

Denne proces indebærer tilsætning af kulstof til overfladen af stål med lavt kulstofindhold. Delen opvarmes i en kulstofrig atmosfære. Resultatet er en ekstremt hård yderkappe, der er perfekt til at håndtere store kontaktbelastninger uden at blive slidt hurtigt ned.

Nitrering

Nitrering bruger nitrogen til at hærde overfladen. Det er en proces med lavere temperatur, hvilket betyder mindre risiko for forvrængning. Det gør den til et fremragende valg til præcisionsdrevne gear, hvor snævre tolerancer er afgørende efter behandlingen. Den martensitisk omdannelse17 er mindre bekymrende her med hensyn til forvrængning.

Gennem hærdning

Gennemhærdning, som navnet antyder, hærder hele gearet ensartet. Gearet opvarmes og afkøles derefter. Denne metode er enklere og ofte mere omkostningseffektiv. Den er bedst til anvendelser med lavere kontaktspænding, hvor generel styrke og udmattelsesmodstand er vigtigere end ekstrem overfladeholdbarhed.

| Funktion | Karburering | Nitrering | Gennem hærdning |

|---|---|---|---|

| Overfladens hårdhed | Meget høj | Høj | Moderat |

| Hårdhed i kernen | Høj | Høj | Moderat |

| Risiko for forvrængning | Høj | Lav | Medium |

| Bedst til | Tunge belastninger | Præcisionsdele | Ensartet belastning |

Valget mellem indsatshærdning og gennemhærdning til et drevet gear afhænger af dets specifikke driftsbelastninger. Indsatshærdning udmærker sig i scenarier med høj slitage, mens gennemhærdning giver ensartet styrke til anvendelser med lavere belastning, hvilket sikrer optimal ydeevne og lang levetid.

Hvordan varierer smøresystemer til forskellige gearanvendelser?

At vælge den rigtige smøring er ikke en opgave, der passer til alle. Metoden skal matche applikationens krav. Hastighed og belastning er de to mest kritiske faktorer.

De afgør, om det er nok med en simpel påføring af fedt. Eller om der er brug for et mere komplekst system. Dette valg har direkte indflydelse på gearets levetid og ydeevne. Lad os udforske de almindelige typer.

Smøring med fedt

Fedt er ideelt til situationer med lav hastighed og lav belastning. Det bruges ofte i forseglede enheder, der er "smurt for livet". Tænk på gearkasser til små apparater. Vedligeholdelsen er minimal, hvilket er en stor fordel.

Smøring med stænk

Ved moderate hastigheder og belastninger er sprøjtesmøring almindeligt. Dette system bruges i mange lukkede industrielle gearkasser. Et gear eller en slynge, der er fastgjort til det, dyppes ned i et oliebad. Det sprøjter smøremiddel på andre komponenter.

Tvungen (tryk) smøring

Systemer med høj hastighed og høj belastning kræver en mere robust løsning. Tvangssmøring pumper aktivt olie til kritiske kontaktpunkter. Det omfatter lejer og tandhjulsindgreb. Denne metode sikrer ensartet smøring af alle komponenter. Den giver også vigtig køling og filtrering.

Tvangssmøringssystemer er der, hvor præcision betyder mest. I disse højspændingsmiljøer skal alle komponenter fungere fejlfrit. Det gælder også oliedyser, pumper og filtre.

Hos PTSMAKE bearbejder vi komponenter til disse komplekse systemer. Tolerancerne er utroligt snævre. Enhver fejl kan føre til katastrofale skader.

En stor fordel er varmeafledning. Den cirkulerende olie transporterer den varme væk, som opstår ved friktion. Det er afgørende i højtydende applikationer. Uden det ville gearene hurtigt blive overophedede og gå i stykker.

Systemet filtrerer også smøremidlet. Det fjerner metalpartikler og forurenende stoffer. Det holder olien ren og forlænger gearets levetid. Den korrekte funktion af det drivende og det drevne gearpar afhænger af denne rene olie. Dette er et kernekoncept i Tribologi18.

Vi kan sammenligne disse metoder direkte.

| Smøringsmetode | Typisk hastighed | Typisk belastning | Kompleksitet og omkostninger | Typisk anvendelse |

|---|---|---|---|---|

| Fedt | Lav (<2 m/s) | Lav til moderat | Lav | Forseglede gear, intermitterende brug |

| Plask | Moderat (2-12 m/s) | Moderat | Medium | Lukkede industrielle gearkasser |

| Tvunget (tryk) | Høj (>12 m/s) | Høj | Høj | Transmissioner til biler, turbiner |

Denne tabel hjælper vores kunder med at forstå kompromiserne. At matche systemet til applikationen er nøglen til pålidelighed og omkostningseffektivitet.

Valget af den rigtige smøring afhænger i høj grad af gearets hastighed og belastning. Simpelt fedt fungerer til langsomme anvendelser, mens højtydende systemer kræver kompleks tvangssmøring til køling og filtrering for at sikre lang levetid og pålidelighed for hvert gear, inklusive det drevne gear.

Hvordan udregner man gearforholdet for et simpelt tog?

Det er ligetil at beregne udvekslingsforholdet for et simpelt geartog. Det er et grundlæggende koncept inden for maskinteknik. Denne beregning hjælper dig med at forstå outputtet.

Hele processen bygger på en enkel formel. Du skal bare tælle tænderne på to tandhjul.

Den centrale formel

Forholdet findes ved at dividere antallet af tænder på drevet gear af antallet af tænder på det drivende gear. Det drevne gear er det, der modtager kraften.

En enkel guide

- Identificer det drivende gear (input).

- Identificer den drevet gear (output).

- Tæl tænderne på begge.

- Anvend formlen.

Her er en hurtig reference:

| Geartype | Beskrivelse |

|---|---|

| Køreudstyr | Det gear, der drives og sætter bevægelse i gang. |

| Drevet gear | Det gear, der drejes af det drivende gear. |

Resultatet giver dig gearforholdet.

At forstå formlen er kun begyndelsen. Den virkelige værdi kommer af at vide, hvad dette forhold betyder for din maskines ydeevne. Det styrer direkte kompromiset mellem hastighed og drejningsmoment.

Indvirkning på output-hastighed

Udvekslingsforholdet bestemmer udgangshastigheden. Et højere forhold betyder en lavere udgangshastighed. Formlen er:

Udgangshastighed = indgangshastighed / gearudveksling

Et forhold på 2:1 halverer f.eks. hastigheden. Det drevne gear roterer en gang for hver to omdrejninger af det drivende gear. Det er afgørende for præcisionsstyringen. I tidligere projekter hos PTSMAKE har vi brugt dette til at opnå nøjagtige bevægelseshastigheder.

Forståelse af momentmultiplikation

Drejningsmoment er den roterende kraft. Gearudvekslingen multiplicerer også drejningsmomentet. Hvis man ser bort fra effektivitetstab, er formlen

*Udgangsmoment = indgangsmoment Gearforhold**

Dette princip er grundlaget for mekanisk fordel19. Det gør det muligt for en lille motor at flytte en tung last. En større drevet gear giver mere drejningsmoment, men ved en lavere hastighed.

Forholdet er omvendt, som vist nedenfor:

| Udvekslingsforhold | Effekt på hastighed | Effekt på drejningsmoment |

|---|---|---|

| > 1:1 | Falder | Stigninger |

| < 1:1 | Stigninger | Falder |

| 1:1 | Ingen ændring | Ingen ændring |

Denne balance er en vigtig overvejelse i ethvert geardesignprojekt.

Beregning af udvekslingsforholdet indebærer at dividere det drevne gears tænder med det drivende gears tænder. Dette enkle tal dikterer den endelige udgangshastighed og drejningsmoment, så du kan manipulere kraft og hastighed for at opfylde din applikations specifikke behov.

Hvordan ville du redesigne et geardrev for at opnå højere effektivitet?

At reducere energitabet er nøglen til et mere effektivt geardrev. Små ændringer kan føre til betydelige gevinster. Det handler ikke kun om én løsning; det er en række målrettede forbedringer.

Fra cylindriske til spiralformede tandhjul

Det er en stor fordel at skifte geartype. Spiralformede gear giver en mere jævn og støjsvag drift og bedre kontakt.

Overfladebehandlingens rolle

En glattere overflade betyder mindre friktion. Slibning og polering af geartænder kan drastisk reducere energispild.

| Strategi | Primær fordel |

|---|---|

| Spiralformede tandhjul | Jævnere kraftoverførsel |

| Slibning | Lavere friktion |

| Smøring | Reduceret slid og varme |

| Lejer | Minimeret rotationsmodstand |

Et dybere kig på tabsreduktion

At opnå højere effektivitet kræver en tilgang med mange facetter. Hver komponent spiller en afgørende rolle for at minimere friktion og spildt energi. Det er et system, hvor hver eneste detalje betyder noget.

Optimering af gearkontakt

Vi anbefaler ofte spiralformede tandhjul frem for tandhjul. Deres vinklede tænder griber mere gradvist ind. Det spreder belastningen over et større overfladeareal, hvilket reducerer stress og friktionstab. I tidligere projekter hos PTSMAKE har denne enkle ændring forbedret effektiviteten.

Vigtigheden af smøring

Korrekt smøring er afgørende. Det handler om mere end bare at påføre olie. Videnskaben om Tribologi20 viser, at viskositet og mængde er afgørende. For meget smøremiddel kan forårsage modstand, mens den forkerte viskositet ikke skaber en beskyttende film. Dette gælder især for det drevne gear, som håndterer udgangsbelastningen.

Lejer og overfladekvalitet

Lejer af høj kvalitet er et must. De minimerer den roterende friktion, som er en direkte kilde til energitab. Vi fokuserer også på overfladefinish. Ved hjælp af avancerede slibeteknikker skaber vi ultraglatte tandoverflader, der glider forbi hinanden med minimal modstand.

| Komponent | Nøgleoptimering | Indvirkning på effektivitet |

|---|---|---|

| Gear | Skift til spiralformet | Reducerer stød og friktion |

| Smøremiddel | Korrekt viskositet | Skaber stabil film, undgår træk |

| Lejer | Rulle/kugle af høj kvalitet | Sænker den roterende friktion |

| Overflade | Præcisionsslibning | Minimerer mikroskopisk friktion |

At opnå højere effektivitet er en systematisk proces. Det indebærer opgradering til bedre geargeometri, optimering af smøring, forbedring af overfladefinish og brug af lejer af høj kvalitet. Hvert trin bidrager til at reducere friktionen og det samlede energitab i systemet.

Hvordan mindsker man gearstøj og vibrationer i et system?

At håndtere gearstøj kræver et overblik på systemniveau. Det handler ikke kun om selve gearet. Du skal overveje hele samlingen.

Denne tilgang ser på alt fra geardesign til huset. Faktorer som gearets præcision og justering spiller en stor rolle. Et veldesignet system minimerer støj fra starten. Både det drivende og det drevne gear skal overvejes nøje.

En strategi for hele systemet

Det er vigtigt at tænke ud over en enkelt komponent. Effektiv støjreduktion kommer fra en holistisk strategi.

| Fremgangsmåde | Fokus | Resultat |

|---|---|---|

| Komponent-niveau | Et enkelt gear | Begrænset støjreduktion |

| Systemniveau | Hele samlingen | Optimal ydeevne |

Det sikrer et mere støjsvagt og pålideligt slutprodukt.

For virkelig at reducere støj og vibrationer skal vi analysere hele kraftoverføringssystemet. Det er et problem, jeg har hjulpet mange kunder hos PTSMAKE med at løse ved at se på det større billede.

Avancerede afhjælpningsteknikker

Gearets design og kvalitet

Gearets design er din første forsvarslinje. Hvis du bruger spiralformede tandhjul i stedet for tandhjul, kan du øge Kontaktforhold21. Det giver en mere jævn og støjsvag kraftoverførsel.

Forbedring af gearkvaliteten er også afgørende. Vi specificerer ofte en højere AGMA-klasse for præcision. En højere klasse betyder snævrere tolerancer og en bedre overfladefinish, som reducerer støj. Ændring af tandprofilen, f.eks. tilføjelse af spids- eller rodaflastning, forhindrer også interferens og sænker vibrationerne.

Justering og bolig

Perfekt justering er ikke til forhandling. Forkert justerede gear, aksler eller lejer er en primær kilde til støj. Det gælder også placeringen af det drevne gear i forhold til driveren. Korrekt montering er lige så vigtig som fremstillingspræcision.

Husets rolle bliver ofte undervurderet. Et stift hus med gode dæmpningsegenskaber kan absorbere vibrationer, før de bliver til hørbar støj.

| Afhjælpningsteknik | Primært mål | Systemkomponent |

|---|---|---|

| Spiralformede tandhjul | Øg kontaktforholdet | Gear |

| Højere AGMA-klasse | Forbedre præcisionen | Gear |

| Ændring af tandprofil | Reducer interferens | Gear |

| Korrekt justering | Sørg for korrekt indgreb | Montering |

| Dæmpende hus | Absorberer vibrationer | Boliger |

Effektiv støjkontrol kombinerer disse strategier for at opnå det bedste resultat.

Effektiv dæmpning af gearstøj er en udfordring på systemniveau. Succes afhænger af integrationen af smarte designvalg, højpræcisionsfremstilling og omhyggelig samling. Det handler om, hvordan alle dele fungerer sammen, ikke bare en enkelt komponent.

Analyser et casestudie af en for tidlig fejl i et drevet gear.

Lad os se på en fejl i en vindmølles gearkasse. Dette er en kritisk applikation, hvor et for tidligt nedbrud er dyrt. Det hoveddrevne gear svigtede efter kun fem år. Den forventede levetid var tyve år.

Indledende observationer

Vi starter med at indsamle de grundlæggende fakta. Fejlen opstod ikke pludseligt. Ydelsen blev forringet over flere måneder, før den stoppede helt. Det tyder på en progressiv fejlmekanisme.

Vigtige datapunkter

| Parameter | Observation |

|---|---|

| Åbningstider | ~44.000 timer |

| Forventet levetid | ~175.000 timer |

| Fejltilstand | Overdreven vibration, derefter anfald |

| Vedligeholdelseslog | Regelmæssigt, efter planen |

Disse indledende data hjælper os med at indkredse problemet. Gearet levede ikke op til sin designlevetid på trods af korrekt vedligeholdelse.

Anvendelse af fejlanalyseproceduren

I projekter hos PTSMAKE følger vi en streng procedure. Det sikrer, at vi ikke drager forhastede konklusioner. Vi anvender den samme logik her for at finde den egentlige årsag. En systematisk tilgang er afgørende.

Trin 1: Visuel og mikroskopisk undersøgelse

Først kiggede vi på det defekte drevne gear. Tandhjulene havde betydelige skader på overfladen. Der var tydelige tegn på udbredt Mikropitting22 på tværs af tandflankerne. Dette var ikke en simpel overbelastningsfraktur. Skaden var i overensstemmelse med langvarig træthed. Det indikerede et problem med smørefilmen.

Trin 2: Analyse af smøremiddel og snavs

Dernæst analyserede vi gearolien. Vores laboratorietest viste en høj koncentration af metalpartikler. Det bekræftede, at der var tale om overdreven slitage. Oliens viskositet var også lavere end specificeret. Det var et stort rødt flag. En lavere viskositet reducerer smørefilmens styrke.

Trin 3: Identificer den grundlæggende årsag

Vi har samlet beviserne. Det for tidlige svigt skyldtes ikke en materialefejl eller en stødbelastning. Den grundlæggende årsag var mangel på smøring. Den forkerte smøremiddelkvalitet var blevet brugt under et tidligere serviceeftersyn. Det førte til utilstrækkelig filmtykkelse, øget friktion og i sidste ende katastrofal overfladetræthed.

| Potentiel årsag | Bevismateriale | Konklusion |

|---|---|---|

| Materialefejl | Materialeanalyse viste korrekt sammensætning. | Udelukket |

| Stødbelastning | Ingen tegn på pludselig fraktur. | Udelukket |

| Mangel på smøring | Udbredt mikropitting, lav olieviskositet. | Mest sandsynlige årsag |

Foreslåede korrigerende handlinger

Løsningen indebærer mere end blot at udskifte udstyret. Vi skal opdatere vedligeholdelsesprotokollerne. Det omfatter strengere kontrol af smøremidler. Uddannelse af personalet i vigtigheden af at bruge den korrekte oliekvalitet er afgørende for at forhindre en gentagelse.

Dette casestudie viser, hvordan en systematisk analyse identificerede smøresvigt som den grundlæggende årsag, ikke en materialefejl. Korrekt diagnosticering af problemet er nøglen til at gennemføre effektive og varige korrigerende handlinger for ethvert drevet gearsystem.

Hvordan påvirker termisk udvidelse gearets ydeevne ved høje temperaturer?

I miljøer med høje temperaturer står tandhjul over for en tavs trussel: termisk udvidelse. Når metal opvarmes, vokser det. Denne simple kendsgerning har store konsekvenser for gearsystemer.

Det mest umiddelbare problem er reduceret slør. Slør er det lille mellemrum mellem tandhjulene, der passer sammen. Det er vigtigt for smøring og for at forhindre fastklemning.

Når tandhjulene udvider sig, skrumper dette mellemrum. Hvis den forsvinder helt, kan tandhjulene sætte sig fast, hvilket fører til katastrofale fejl. At forstå dette er nøglen til pålideligt design.

Konsekvenserne af en forsvindende modreaktion

Når slør elimineres af varme, begynder tandhjulene at gribe ind i hinanden. Det øger friktionen, genererer mere varme og fremskynder sliddet på alle dele, inklusive det drevne gear.

| Tilbageslag i staten | Konsekvenser | Risikoniveau |

|---|---|---|

| Tilstrækkelig | Jævn drift, korrekt smøring | Lav |

| Reduceret | Øget støj, friktion og varme | Medium |

| Nul/negativ | Binding, tandfejl, beslaglæggelse af systemet | Høj |

Denne cyklus kan hurtigt føre til, at systemet bryder helt sammen.

Håndtering af varmeudvidelse i geardesign

Hos PTSMAKE håndterer vi disse effekter gennem omhyggelig konstruktion. Det handler ikke om at bekæmpe fysikken, men om at designe med den i tankerne. Tre nøglestrategier er afgørende for succes.

Angiv større koldt tilbageslag

Den mest direkte løsning er at designe et større initialt slør ved omgivelsestemperatur (koldt slør).

Denne ekstra plads fungerer som en buffer. Den sikrer, at selv efter at tandhjulene har nået deres driftstemperatur, er der stadig et tilstrækkeligt mellemrum til smøring og jævn indgreb. Beregning af dette kræver præcis viden om de involverede materialer og temperaturer.

Materialevalg er afgørende

At vælge de rigtige materialer er et andet vigtigt skridt. Ideelt set skal gearet og dets hus udvide sig med samme hastighed.

Hvert materiale har en unik Termisk udvidelseskoefficient23, som dikterer, hvor meget det vokser, når det opvarmes. Vi fokuserer på at vælge materialer med kompatible koefficienter for at opretholde afstandene i hele driftstemperaturområdet.

Det gælder både det drivende og det drevne gear, så det sikres, at de udvider sig i overensstemmelse med hinanden og huset.

| Materiale | Typisk anvendelse Fordel | Termisk stabilitet |

|---|---|---|

| Stållegeringer | Høj styrke og holdbarhed | God |

| Bronzelegeringer | God smøreevne, lavere friktion | Moderat |

| PEEK/Plastik | Letvægts, korrosionsbestandig | Varierer |

Brug smøring ved høj temperatur

Endelig er smøring ikke til forhandling. Standardsmøremidler kan nedbrydes eller brænde af ved høje temperaturer og efterlade gearene ubeskyttede.

Vi specificerer altid smøremidler, der er udviklet til miljøer med høj varme. Disse væsker bevarer deres viskositet og beskyttende film, hvilket reducerer friktionen og hjælper med at sprede varmen, selv når afstanden er lille.

Reduceret slør på grund af varme er en alvorlig risiko. Det kan forårsage binding og svigt. Smart design med større koldt slør, kompatible materialer og korrekt højtemperatursmøring håndterer effektivt denne trussel og sikrer pålidelig gearydelse.

Hvornår er et plastdrevet gear et bedre valg end metal?

At vælge mellem plast og metal handler ikke om, hvad der er "bedst". Det handler om, hvad der er det rigtige til din specifikke applikation. Et plastdrevet gear kan være en game-changer i den rigtige sammenhæng.

Tænk på den stille brummen fra en kontorprinter. Det er plastik på arbejde.

Vigtige fordele i aktion

Stille drift

Plastgear dæmper naturligt vibrationer og støj. Det gør dem ideelle til forbrugerelektronik og kontorudstyr, hvor stilhed er et vigtigt element.

Selvsmøring

Mange tekniske plastmaterialer har lave friktionskoefficienter. De kan køre problemfrit uden ekstern smøring, hvilket reducerer risikoen for vedligeholdelse og forurening.

| Funktion | Drevet gear af plast | Metaldrevet gear |

|---|---|---|

| Støjniveau | Meget lav | Højere |

| Smøring | Ofte selvsmørende | Kræver eksternt smøremiddel |

| Korrosion | Fremragende modstandsdygtighed | Udsat for rust/korrosion |

| Vægt/træghed | Meget lav | Høj |

Den lave inerti betyder også, at de kan starte og stoppe hurtigt med mindre energi.

Men plast er ikke en universel løsning. At forstå dets begrænsninger er afgørende for et vellykket produktdesign. Hos PTSMAKE guider vi dagligt vores kunder gennem disse afvejninger for at undgå dyre fejl.

Forståelse af kompromiserne

Belastningskapacitet og temperatur

Den primære begrænsning ved et plastdrevet gear er dets lavere styrke. Til applikationer med højt drejningsmoment eller høj belastning er metal stadig standardvalget. Plast har også et snævrere driftstemperaturområde og kan blødgøres eller blive skørt ved ekstreme temperaturer.

Dimensionel stabilitet

Plast kan være følsomt over for sit miljø. For eksempel, Hygroskopisk udvidelse24 fra fugtoptagelse kan ændre et tandhjuls dimensioner og påvirke dets præcision. Det er en kritisk faktor i applikationer, der kræver snævre tolerancer.

Hvor plastgear skinner

De er perfekte til anvendelser, hvor deres fordele opvejer deres begrænsninger.

| Faktor | Bedst til plastikgear | Bedst til metalgear |

|---|---|---|

| Belastning | Lav til middel | Høj til meget høj |

| Miljø | Ren, kontrolleret | Hård, slibende |

| Støj | Stille drift | Støj er acceptabelt |

| Omkostninger | Lavere (masseproduktion) | Højere |

Tænk på bilens interiør. Motorerne til dine elruder eller sæder kan ikke klare store belastninger. Her er plastens lave vægt, stille drift og korrosionsbestandighed langt mere værdifuld end metallets råstyrke.

Plastgear giver betydelige fordele i form af støjreduktion, selvsmøring og korrosionsbestandighed. Men deres lavere belastningskapacitet og temperaturfølsomhed gør, at metal er det bedste valg til højbelastningsapplikationer. Den endelige beslutning afhænger altid af produktets specifikke driftskrav.

Hvordan afbalancerer man gearets levetid, omkostninger og ydeevne i designet?

Det er den vigtigste afvejning i geardesign. Tænk på det som en trekant med tre hjørner: Levetid, omkostninger og ydeevne.

Man kan ikke få det bedste af alle tre. Forbedring af et hjørne går næsten altid på kompromis med et andet.

For eksempel betyder et højtydende drevet gear ofte højere omkostninger. Målet er at finde den rette balance til din specifikke anvendelse. Det handler om at være "god nok" uden spildt overengineering.

Denne balance er nøglen til et vellykket produkt.

| Fokuspunkt | Primær påvirkning | Sekundær påvirkning |

|---|---|---|

| Præstation | Højere materiale-/bearbejdningsomkostninger | Kan påvirke størrelse/vægt |

| Livet | Øgede omkostninger (efterbehandling, størrelse) | Kan nedsætte den maksimale ydeevne |

| Omkostninger | Lavere specifikationer for ydeevne | Reduceret operationel levetid |

Den tekniske trekant i praksis

Det er vigtigt, at det ideelle udstyr ikke er det, der har den højeste ydeevne. Det er det, der opfylder alle krav på en pålidelig måde til den lavest mulige pris. Det er en konstant balancegang, som vi styrer hos PTSMAKE.

Definition af performance

Ydeevne kan betyde mange ting. Det kan være højere præcision (snævrere tolerancer), bedre materialer til styrke eller et design, der håndterer højere hastigheder og belastninger. Hver forbedring øger produktionskompleksiteten og dermed omkostningerne.

Forståelse af gearets levetid

Gearets levetid påvirkes af faktorer som materialets hårdhed, overfladebehandling og størrelse. Et større gear eller et gear med særlig varmebehandling holder længere. Men det vil også være dyrere at producere og passer måske ikke ind i et kompakt design. Beregning af Hertziansk kontaktspænding25 er afgørende her.

Pointen med 'godt nok'

Overengineering er en almindelig faldgrube. Et gear, der er designet til at holde i 30 år i et produkt med en livscyklus på 5 år, er spild af penge. Målet er at finde det rette sted, hvor gearet udfører sin funktion pålideligt i den tilsigtede levetid, og ikke mere.

| Målsætning for design | Eksempel på materiale | Eksempel på proces | Typisk resultat |

|---|---|---|---|

| Lave omkostninger | Standard plastik | Sprøjtestøbning | Hurtig produktion, til let brug. |

| Afbalanceret | Legeret stål | CNC-bearbejdning | God levetid og ydeevne til de fleste formål. |

| Højt liv | Hærdet stål | Slibning og polering | Meget lang levetid, højeste pris. |

Denne balance er essensen af effektiv ingeniørkunst. Målet er ikke perfektion på ét område, men optimering på tværs af alle tre begrænsninger - levetid, omkostninger og ydeevne. Det sikrer, at det endelige produkt er både pålideligt og kommercielt levedygtigt, og at man undgår unødvendige udgifter på grund af overengineering.

Lås op for overlegne løsninger med drevet gear med PTSMAKE-ekspertise!

Er du klar til at løfte dit næste projekt med drevne gear? Samarbejd med PTSMAKE om præcisionsteknik, pålidelige leveringstider og førsteklasses kvalitet fra prototype til produktion. Send os din forespørgsel i dag - opdag, hvordan vores team leverer pålidelige resultater til krævende applikationer.

Lær principperne for, hvordan rotationskraft bevæger sig fra en del til en anden i mekaniske systemer. ↩

Forstå, hvordan rotationshastighed måles præcist og anvendes i komplekse mekaniske systemer. ↩

Opdag, hvordan denne kritiske dimension er afgørende for at opnå en jævn og præcis geardrift. ↩

Lær, hvordan denne produktionsfejl kan kompromittere gearets styrke, og hvordan du undgår den i dine designs. ↩

Oplev, hvordan denne specifikke tandgeometri forhindrer interferens og sikrer effektiv kraftoverførsel. ↩

Dyk dybere ned i den geometri, der muliggør perfekt kraftoverførsel med konstant hastighed mellem gearene. ↩

Lær, hvordan præcis arbejdsdybde påvirker gearets effektivitet og levetid i krævende anvendelser. ↩

Se, hvordan denne overfladebehandling skaber et slidstærkt ydre lag og samtidig bevarer en hård kerne, der giver en overlegen ydeevne. ↩

Lær, hvordan denne usynlige overflade definerer gearets bevægelse og effektivitet. ↩

Lær, hvordan denne kraft påvirker valget af lejer og det overordnede systemdesign til din applikation. ↩

Udforsk dette koncept for at forstå den grundlæggende geometri, der definerer koniske gears ydeevne. ↩

Udforsk, hvordan dette princip påvirker gearets effektivitet, slid og selvlåsende egenskaber. ↩

Forstå, hvordan denne tilpasning forenkler designet og forbedrer effektiviteten i kompakte systemer. ↩

Find ud af, hvordan denne metrik påvirker gearstyrke, støj og jævnhed i driften. ↩

Få mere at vide om den metallurgiske proces med overfladetræthedsbrud. ↩

Opdag, hvordan denne metrik har direkte indflydelse på dit gearsystems smidighed og driftsstøj. ↩

Klik for at forstå den mikrostrukturelle ændring, der giver hærdet stål dets utrolige styrke. ↩

Udforsk, hvordan denne videnskab hjælper med at optimere gearets ydeevne og levetid. ↩

Opdag, hvordan dette grundlæggende koncept muliggør effektforstærkning i forskellige maskiner. ↩

Udforsk, hvordan viden om friktion og slid kan hjælpe dig med at vælge den bedste smøring for komponenternes levetid. ↩

Forstå, hvordan dette nøgleparameter har direkte indflydelse på gearets ydeevne og støjniveauet. ↩

Lær, hvordan mikroskopiske overfladeskader skaber revner og fører til fejl i gearet. ↩

Lær, hvordan denne egenskab påvirker materialevalg til højtemperaturanvendelser. ↩

Lær, hvordan fugtabsorption påvirker dimensionsstabiliteten og ydeevnen for præcisionsplastdele. ↩

Lær, hvordan beregninger af overfladetryk er afgørende for at forudsige gearfejl og vælge materialer. ↩