Fejl i metaltræthed sker uden varsel, ofte ved stressniveauer langt under, hvad ingeniører forventer. Dine omhyggeligt beregnede sikkerhedsmarginer bliver meningsløse, når mikroskopiske revner vokser lydløst gennem kritiske komponenter og fører til katastrofale fejl, som kunne have været forhindret.

Analyse af metaltræthed kræver en systematisk 20-trins tilgang, der dækker stress-life-kurver, strain-life-metoder, brudmekanik, miljøfaktorer og praktiske designstrategier for at forudsige og forebygge træthedsbrud i tekniske komponenter.

Denne guide fører dig gennem hvert eneste vigtige trin, lige fra at forstå, hvorfor metaller ikke kan holde til mere, til at implementere løsninger fra den virkelige verden. Du lærer gennemprøvede metoder, der hjælper dig med at designe komponenter, der holder, understøttet af praktiske eksempler fra luftfarts- og bilindustrien.

Hvorfor opstår metaltræthed under flydespænding?

Har du nogensinde set en metaldel knække uventet? Den virkede måske stærk og klarede belastningen fint. Synderen er ofte metaltræthed.

Det handler ikke om en enkelt, overvældende kraft. Det er den stille ophobning af skader. Gentagne stresscyklusser, selv små, er årsagen. De skaber mikroskopiske fejl, som vokser over tid.

De to veje til fiasko

Denne proces er fundamentalt forskellig fra en statisk overbelastningsfejl. Forskellen er afgørende for design af holdbare dele.

| Funktion | Statisk fejl | Udmattelsessvigt |

|---|---|---|

| Belastningstype | Enkelt, høj belastning | Gentagen, cyklisk belastning |

| Stressniveau | Over flydespænding | Ofte under flydespænding |

| Begyndelse | Pludselig | Gradvis, kumulativ |

Et kig på det mikroskopiske niveau

Svaret ligger dybt i metallets krystalstruktur. I stor skala er spændingen i det elastiske område. Det betyder, at delen bør vende tilbage til sin oprindelige form.

Men på det mikroskopiske niveau udfolder der sig en anden historie. Metallets krystalgitter indeholder ufuldkommenheder kaldet dislokationer. Cyklisk belastning får disse forskydninger til at bevæge sig og klumpe sig sammen.

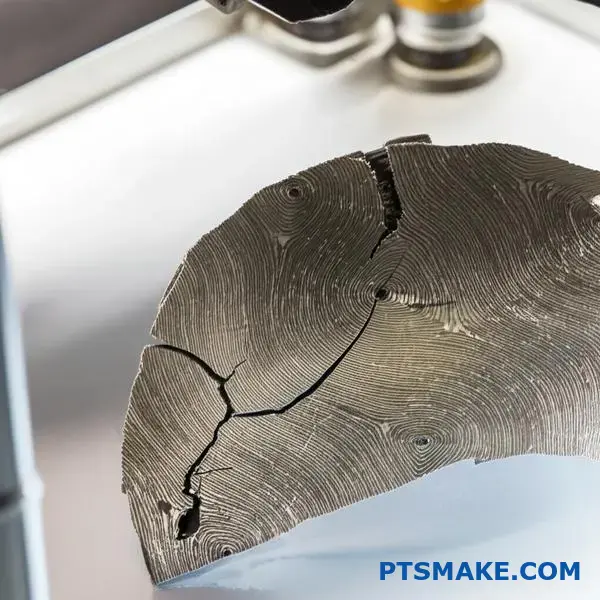

Fødslen af et crack

Denne koncentrerede bevægelse skaber små områder med lokal plastisk deformation. Disse zoner er kendt som vedvarende glidebånd1. De danner små trin, som ekstruderinger og indtrængninger, på materialets overflade.

Disse overfladefejl fungerer som spændingskoncentratorer. De bliver udgangspunktet for mikroskopiske revner. For hver stresscyklus vokser revnen en lille smule mere. Hos PTSMAKE er forståelsen af denne mekanisme nøglen til vores materialevalgsproces. Det sikrer, at de dele, vi bearbejder, kan modstå deres tilsigtede levetid.

| Skala | Observation | Konsekvenser |

|---|---|---|

| Makroskopisk | Delen virker elastisk, ingen synlige forandringer. | Ingeniører går måske ud fra, at det er sikkert. |

| Mikroskopisk | Der opstår lokal plastisk deformation. | Skaderne ophobes, og der opstår revner. |

Kort sagt er metaltræthed en kumulativ proces. Gentagne belastninger, selv dem under flydegrænsen, forårsager lokale mikroskopiske skader. Disse skader vokser til revner, som til sidst fører til svigt, hvilket adskiller det fra pludselig statisk overbelastning.

Hvad er en S-N-kurve (Stress-Life)?

En S-N-kurve, eller Stress-Life-kurve, er et grundlæggende værktøj i ingeniørfaget. Den repræsenterer grafisk et materiales udmattelseslevetid.

Kurven viser størrelsen af en cyklisk belastning (S) mod antallet af cyklusser til brud (N).

Forståelse af akserne

Den lodrette akse viser stressniveauet. Den vandrette akse, ofte på en logaritmisk skala, viser antallet af cyklusser. Det hjælper os med at visualisere, hvordan en del slides over tid. Det er afgørende for at kunne forudsige og forebygge metaltræthed.

En simpel måde at se det på er:

| Stressniveau | Cyklusser til fiasko |

|---|---|

| Højt stressniveau | Færre cyklusser |

| Lavt stressniveau | Mange cyklusser |

Dette forhold hjælper os med at designe dele, der holder i hele deres planlagte levetid uden at svigte uventet.

Udholdenhedsgrænsen: Design til uendeligt liv

Det mest kritiske træk ved en S-N-kurve for visse materialer er udholdenhedsgrænsen. Dette koncept er en game-changer for langsigtet pålidelighed.

Udholdenhedsgrænsen er det spændingsniveau, hvorunder et materiale kan modstå et meget stort, næsten uendeligt, antal belastningscyklusser uden at svigte. Kurven bliver stort set vandret ved dette punkt.

Det er dog ikke alle materialer, der har denne egenskab.

| Materialegruppe | Almindelig adfærd ved udholdenhedsgrænser |

|---|---|

| Stål- og titaniumlegeringer | Udviser ofte en tydelig udholdenhedsgrænse. |

| Aluminium og Kobberlegeringer | Har typisk ikke en klar grænse. |

For materialer som stål gælder det, at hvis vi designer en komponent, så dens driftsspændinger altid er under udholdenhedsgrænsen, kan den i teorien holde for evigt. Dette er grundlaget for design med "uendelig levetid". I tidligere projekter hos PTSMAKE har det været vigtigt at forstå denne forskel. For en ståldel i et industrielt maskineri sigter vi mod uendelig levetid. Den koefficient for udmattelsesstyrke2 hjælper os med at modellere denne adfærd nøjagtigt. For en flydel i aluminium skal designet tage højde for en begrænset levetid og regelmæssige inspektioner.

S-N-kurven kortlægger stress i forhold til et materiales levetid. Dens vigtigste funktion for mange metaller er udholdenhedsgrænsen. Denne grænse er nøglen til at designe komponenter, der kan modstå cyklisk belastning på ubestemt tid, hvilket forhindrer langvarig metaltræthed.

Hvilken rolle spiller stresskoncentrationer?

I teknikken kan selv simple designfunktioner blive svage punkter. Vi bruger et begreb, der hedder den geometriske stresskoncentrationsfaktor, eller Kt, til at måle dette.

Forstå geometriske svage punkter

Kt er en teoretisk multiplikator. Den fortæller os, hvor meget belastningen øges på et bestemt punkt, f.eks. et hjørne eller et hul, sammenlignet med resten af emnet.

Almindelige stressfremkaldere

Disse funktioner er almindelige, men kræver omhyggelig styring. Et skarpt hjørne er et klassisk eksempel på et område med høj belastning.

| Funktion | Beskrivelse | Typisk bekymring |

|---|---|---|

| Indhak | Skarpe riller skåret ind i en overflade | Høj lokal belastning |

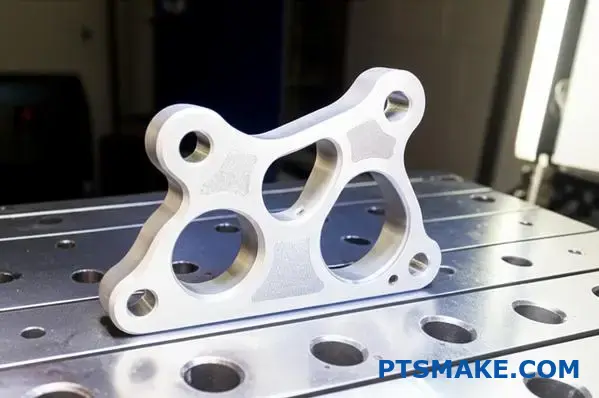

| Huller | Borede eller bearbejdede åbninger | Stress flyder rundt om den |

| Fileter | Afrundede indvendige hjørner | Skarphed dikterer stress |

Disse geometriske træk fungerer som primære steder for svigt. De forstærker stress lokalt og skaber hotspots, hvor revner kan opstå, især under gentagen belastning. Dette er en kritisk faktor i forståelsen og forebyggelsen af metaltræthed3.

Fra stress-hotspots til udmattelsesrevner

Tænk på stress som en flod, der flyder. Et hul eller en fordybning er som en stor sten i floden. Strømmen af stress må ledes udenom, hvilket får det lokale stressniveau til at stige markant lige ved kanten af hullet.

Denne forstærkede spænding, defineret af Kt, kan være langt under materialets brudstyrke. Men under cyklisk belastning er dette hotspot det sted, hvor der sandsynligvis først vil dannes en lille revne. Med tiden vokser revnen og fører til et eventuelt svigt.

Introduktion til udmattelsesfaktor (Kf)

Selv om Kt er en nyttig teoretisk værdi, fortæller den ikke hele historien. Fatigue Notch Factor (Kf) giver os et mere praktisk billede. Den tager højde for, hvordan et specifikt materiale rent faktisk opfører sig, når der er et hak.

Nogle materialer er mere følsomme over for disse spændingsforøgere end andre. Kf tager højde for denne følsomhed, hvilket gør den til en mere pålidelig indikator for udmattelseslevetid i den virkelige verden. Hos PTSMAKE analyserer vi både Kt og Kf for at sikre komponenternes holdbarhed.

| Faktor | Definition | Anvendelse |

|---|---|---|

| Kt | Teoretisk stressforøgelse på grund af geometri | Indledende designanalyse |

| Kf | Faktisk reduktion af udmattelseslevetid på grund af et hak | Forudsigelse af udmattelse i den virkelige verden |

Geometriske træk som huller og fileter skaber spændingskoncentrationer, defineret af Kt. Disse områder er primære steder for udmattelsesrevner. Udmattelseshakfaktoren, Kf, giver et mere realistisk mål ved at inkludere materialefølsomhed til at forudsige svigt.

Hvordan påvirker overfladefinishen udmattelsesegenskaberne?

Udmattelsessvigt starter næsten altid på overfladen. Det er det område, der interagerer med omgivelserne og udsættes for den største belastning.

Overfladen: Et kritisk udgangspunkt

Bittesmå ujævnheder i overfladen fungerer som stress-stigere. Disse mikroskopiske revner vokser under gentagen belastning. Dette er kernen i metaltræthed.

Fremstillingsprocesser skaber denne overflade direkte. Hver metode efterlader en unik signatur. Denne signatur omfatter ruhed og indre spændinger. Disse faktorer bestemmer komponentens udmattelseslevetid.

Produktionens indvirkning på udmattelse

Tabellen nedenfor viser, hvordan forskellige overflader påvirker ydeevnen.

| Efterbehandlingsproces | Typisk ruhed (Ra) | Indvirkning på udmattelseslevetid |

|---|---|---|

| Grov bearbejdning | > 3,2 µm | Dårlig |

| Slibning | 0,4 - 1,6 µm | God |

| Polering | < 0,4 µm | Fremragende |

| Shot Peening | Varierer | Fremragende (fremkalder kompression) |

Et dybere dyk: Ruhed og restspændinger

Alle fremstillingsprocesser ændrer overfladen. Bearbejdning skaber f.eks. mikroskopiske toppe og dale. Disse træk er de bedste steder for udmattelsesrevner at begynde. En glattere overflade har færre startsteder.

Polering og slibning reducerer denne ruhed. Det forbedrer udmattelsesmodstanden betydeligt. Men disse processer kan også introducere varme og stress i materialet.

Den mest kritiske faktor er den type stress, der efterlades. Vi fokuserer ofte på Restspændinger4 der er låst fast i overfladelaget efter fremstillingen.

Tryk- vs. trækspændinger

Hos PTSMAKE håndterer vi disse spændinger omhyggeligt for vores kunder. Trækrestspændinger trækker materialet fra hinanden, hvilket gør det lettere at danne revner. Det er skadeligt for udmattelseslevetiden.

Omvendt presser restspændinger materialet sammen. Det modvirker effektivt trækbelastninger og gør det meget sværere for revner at opstå og vokse. Processer som shot peening er designet specifikt til at skabe denne gavnlige effekt.

| Proces | Typisk restspænding | Primær effekt på overfladen |

|---|---|---|

| Aggressiv slibning | Trækstyrke | Kan forårsage skader på overfladen |

| Skånsom slibning | Komprimerende/Neutral | Forbedret finish og levetid |

| Polering | Neutral/let spændt | Meget lav ruhed |

| Shot Peening | Meget komprimerende | Øget udmattelsesstyrke |

Derfor er det vigtigt at specificere den rigtige Overfladefinish er afgørende. Det handler ikke kun om udseende; det er et vigtigt teknisk krav til ydeevne.

Udmattelsesfejl opstår på overfladen. Fremstillingsprocesser dikterer overfladens ruhed og restspænding, som er kritiske faktorer i bestemmelsen af en komponents modstandsdygtighed over for metaltræthed og dens samlede levetid.

Hvad er den grundlæggende forskel mellem stress- og strain-kontrol?

Det er afgørende at vælge den rigtige kontrolparameter. Det har direkte indflydelse på nøjagtigheden af forudsigelsen af udmattelseslevetiden. Beslutningen afhænger helt af belastningsforholdene.

Så hvornår skal du bruge stammepleje?

Når deformation er nøglen

Strain control er bedst, når en del gennemgår betydelig deformation. Dette er almindeligt i situationer med store, gentagne belastninger, der presser materialet ud over dets elastiske grænse.

Tænk på komponenter i nærheden af stresskoncentrationer. Eller dele i termisk cykling. Disse scenarier indebærer ofte markante ændringer i formen.

Træthed ved høj cyklus vs. lav cyklus

Dette bringer os til et kernekoncept inden for metaltræthed. Valget mellem spændings- og tøjningskontrol adskiller to store udmattelsesregimer.

| Træthedstype | Styring af parameter | Typiske cyklusser til svigt |

|---|---|---|

| Udmattelse ved høj cyklus (HCF) | Stress | > 100,000 |

| Træthed ved lav cyklus (LCF) | Stamme | < 100,000 |

Kort sagt, i situationer med høj cyklus og lav belastning fungerer spændingskontrol godt. I scenarier med lav cyklus og høj deformation er strain control det bedste valg.

Forståelse af udmattelse ved høj cyklus (HCF)

I HCF er den påførte spænding lav. Den holder sig inden for materialets elastiske område. Det betyder, at komponenten deformeres, men vender tilbage til sin oprindelige form, når belastningen er fjernet.

Fordi stress og strain forbliver proportionale, er det enklere at bruge stress som kontrolparameter. Det giver nøjagtige forudsigelser af levetiden for dele, der oplever millioner af små vibrationer, som f.eks. en motorventilfjeder.

Argumenter for lav cykeltræthed (LCF)

LCF er en anden historie. Her er belastningerne høje nok til at forårsage betydelige plastisk deformation5. Materialet ændrer permanent form for hver cyklus.

I denne tilstand bryder den direkte forbindelse mellem stress og belastning sammen. Stress er ikke længere en pålidelig indikator for den skade, der er sket. Strain - den faktiske mængde af deformation - bliver den kritiske faktor, der styrer delens levetid.

I tidligere projekter hos PTSMAKE, især inden for luftfartskomponenter, var det ikke til at komme uden om at finde den rigtige forskel. En komponent, der oplever LCF, kan, hvis den analyseres ved hjælp af stresskontrol, svigte meget tidligere end forventet.

| Scenarie | Nøglekarakteristik | Bedste kontrolmetode |

|---|---|---|

| Træthed ved høj cyklus | Elastisk deformation | Kontrol af stress |

| Træthed ved lav cyklus | Plastisk deformation | Kontrol af belastning |

Vores tests bekræfter, at for dele, der udsættes for intense, gentagne belastninger, giver en belastningsbaseret tilgang en meget sikrere og mere præcis forudsigelse af levetiden.

Strain-kontrol er afgørende for Low-Cycle Fatigue (LCF), hvor der forekommer store deformationer. Spændingskontrol er velegnet til High-Cycle Fatigue (HCF), hvor deformationen er elastisk. Dette valg er afgørende for en nøjagtig forudsigelse af udmattelseslevetiden og for at sikre komponenternes pålidelighed.

Hvad er de vigtigste materialeegenskaber, der styrer udmattelse?

Når vi taler om udmattelse, er trækstyrke kun toppen af isbjerget. For virkelig at forstå et materiales udholdenhed må vi se på mere specifikke egenskaber. Disse faktorer forudsiger, hvordan et materiale opfører sig under gentagen stress.

Dybere udmattelsesegenskaber

Det er afgørende at forstå disse egenskaber. Det giver os mulighed for at forudsige komponenternes levetid med meget større nøjagtighed. Det gælder især for dele, der udsættes for komplekse belastningscyklusser.

Vigtige koefficienter

De vigtigste egenskaber, vi overvejer, er:

- Koefficient for udmattelsesstyrke (σ'f)

- Udmattelsesduktilitetskoefficient (ε'f)

- Eksponent for cyklisk belastningshærdning (n')

Her er et hurtigt resumé.

| Ejendom | Symbol | Primær indflydelse |

|---|---|---|

| Koefficient for udmattelsesstyrke | σ'f | Træthed ved høj cyklus |

| Udmattelsesduktilitetskoefficient | ε'f | Træthed ved lav cyklus |

| Eksponent for cyklisk belastningshærdning | n' | Stress-tøjningsrespons |

Disse værdier giver os et detaljeret billede af potentielle metaltræthed.

Disse specialiserede egenskaber er grundlaget for moderne udmattelsesanalyse. Hos PTSMAKE bruger vi dem til at sikre, at de dele, vi fremstiller, opfylder strenge krav til levetid. De er vigtige input til forudsigelige modeller.

Koefficient for udmattelsesstyrke (σ'f)

Denne værdi repræsenterer den belastning, som et materiale kan modstå i én belastningsvending. Den styrer primært ydeevnen ved højcyklisk udmattelse. En højere σ'f betyder generelt bedre ydeevne i applikationer med lang levetid. Det er her, stressniveauerne er lave.

Udmattelsesduktilitetskoefficient (ε'f)

Denne koefficient er den sande belastning, som et materiale kan udholde ved én belastningsvending. Den er afgørende for lavcyklisk udmattelse. Her er plastisk deformation den vigtigste årsag til svigt. Materialer med høj duktilitet klarer sig ofte bedre under disse forhold.

Eksponent for cyklisk belastningshærdning (n')

N-værdien beskriver, hvordan et materiales stress-tøjningsadfærd ændrer sig under cyklisk belastning. Den fortæller os, om materialet bliver stærkere (hårdere) eller svagere (blødere) for hver cyklus. Dette er afgørende for at bruge Tilgang til stamme-liv6 til at forudsige komponenternes levetid.

Disse egenskaber er ikke bare akademiske. De har direkte indflydelse på materialevalget til vores kunders mest krævende applikationer.

| Koefficient | Høj cykluspåvirkning | Lav cykluspåvirkning |

|---|---|---|

| σ'f (styrke) | Dominerende | Mindre |

| ε'f (Duktilitet) | Mindre | Dominerende |

| n' (hærdning) | Påvirker stressresponsen | Påvirker reaktion på belastning |

Ud over simpel trækstyrke er egenskaber som udmattelsesstyrkekoefficienten, duktilitetskoefficienten og eksponenten for cyklisk belastningshærdning afgørende. De giver de nødvendige data til nøjagtige forudsigelser af udmattelseslevetid og sikrer komponenternes pålidelighed og sikkerhed i den virkelige verden.

Hvornår skal man bruge stress-livslængde- eller strain-livslængde-analyse?

Det er afgørende at vælge den rigtige metode til udmattelsesanalyse. Det har direkte indflydelse på dit produkts pålidelighed. Beslutningen kan koges ned til én nøglefaktor. Du skal kende det forventede antal cyklusser og stresstilstanden.

Træthed ved høj cyklus vs. lav cyklus

Stress-Life (S-N) er dit bud på udmattelse ved høje cyklusser (HCF). Det gælder, når en del udsættes for mange cyklusser, over 100.000. Her forbliver stress primært elastisk.

Strain-Life (E-N) er derimod til Low-Cycle Fatigue (LCF). Det er for dele, der udsættes for færre, men mere intense belastningscyklusser.

En hurtig sammenligning hjælper med at afklare dette:

| Funktion | Stress-liv (S-N) | Stamme-levetid (E-N) |

|---|---|---|

| Træthedstype | Høj cyklus (HCF) | Lav cyklus (LCF) |

| Cyklusser til fiasko | > 10^5 cyklusser | < 10^5 cyklusser |

| Materialers adfærd | Primært elastisk | Elastisk-plastisk |

Denne skelnen er grundlæggende for at undgå for tidlig svigt på grund af metaltræthed.

Strukturering af din beslutning

For at træffe det rigtige valg skal man se på mere end blot antallet af cyklusser. Du skal overveje belastningens art og komponentens geometri. Det er en almindelig diskussion, vi har med vores kunder hos PTSMAKE. Vi hjælper dem med at vælge den mest hensigtsmæssige analyse til deres dele.

Hvornår skal man bruge Stress-Life (S-N)?

S-N-metoden er ideel til komponenter, der belastes med konstant amplitude. Tænk på roterende aksler eller vibrerende beslag. Spændingsniveauerne er lave nok til, at materialet ikke deformeres permanent. Denne metode er beregningsmæssigt enklere og meget effektiv til applikationer med lang levetid. Den baserer sig på materialets S-N-kurve. Denne kurve viser spændingsamplituden i forhold til antallet af cyklusser indtil brud.

Hvornår skal man bruge Strain-Life (E-N)

E-N-metoden er vigtig, når plastisk deformation7 opstår. Det sker i områder med høje spændingskoncentrationer. Eksempler er indhak, huller eller fileter. Det er også almindeligt i dele, der udsættes for termisk cykling. Analysen fokuserer på lokal belastning, som er en bedre prædiktor for revnedannelse i disse LCF-scenarier.

Her er nogle typiske anvendelser:

| Analysemetode | Typiske anvendelser |

|---|---|

| Stress-liv (S-N) | Motorkrumtapaksler, plejlstænger, affjedringskomponenter til køretøjer, roterende maskiner. |

| Stamme-levetid (E-N) | Udstødningsmanifolder, trykbeholdere, indskårne komponenter, turbineblade. |

At vælge den forkerte metode kan føre til upræcise forudsigelser af levetiden. For komplekse dele kan det være en dyr fejltagelse.

Det er enkelt at vælge rigtigt. Brug Stress-Life-metoden til applikationer med høj cyklus, hvor spændingen er elastisk. Brug Strain-Life-metoden til situationer med lav cyklus, der involverer betydelig plastisk belastning. Det sikrer en nøjagtig forudsigelse af komponenternes levetid.

Hvornår er det nødvendigt med en frakturmekanisk tilgang?

Lineær elastisk brudmekanik (LEFM) arbejder ud fra en afgørende antagelse. Den antager, at der allerede findes en revne i en komponent.

Det ændrer det tekniske spørgsmål fuldstændigt. Vi spørger ikke længere hvis en del vil svigte. Vi spørger hvor længe vi har, indtil det sker.

LEFM's fokus

LEFM giver værktøjer til at forudsige en revnes opførsel. Det hjælper os med at håndtere komponenter med kendte fejl, hvilket er afgørende i mange højtydende applikationer.

| Fremgangsmåde | Primært mål | Grundlæggende antagelse |

|---|---|---|

| Traditionel styrke | Forebyg initiering af revner | Materialet er perfekt |

| LEFM | Håndter væksten af revner | Der findes allerede små fejl |

Denne tilgang er grundlaget for en skadetolerant designfilosofi. Det handler om at leve med ufuldkommenheder på en sikker måde.

Den skadetolerante filosofi

En skadetolerant filosofi accepterer, at fremstillingsprocesser eller serviceforhold kan introducere små fejl. I stedet for at sigte efter en fejlfri del er målet at sikre, at disse fejl ikke vokser til en kritisk størrelse i løbet af komponentens levetid.

Det er en praktisk og ofte mere sikker tilgang. Det er især vigtigt for industrier, hvor svigt ikke er en mulighed, som f.eks. rumfart og medicinsk udstyr. Denne tankegang kræver et skift fra ren styrkeberegning til forudsigelse af levetid.

Nøgletal i LEFM

To hovedbegreber driver LEFM: revneudbredelseshastighed og resterende levetid.

- Revneforplantningshastighed (da/dN): Det måler, hvor hurtigt en revne vokser for hver belastningscyklus. Det er vigtigt at forstå denne hastighed, når man skal håndtere problemer som

metaltræthed. - Resterende brugbar levetid (RUL): Dette er det ultimative output. Det er det beregnede antal cyklusser eller den tid, en komponent kan fungere sikkert, før den eksisterende revne når en kritisk længde.

Dette er essensen af en Skadetolerant design8 filosofi. Hos PTSMAKE hjælper vi vores kunder med at bygge mere robuste og pålidelige produkter ved at anvende disse principper under designgennemgange.

| Trin i RUL-analyse | Beskrivelse | Vigtige resultater |

|---|---|---|

| 1. Karakteriser fejlen | Identificer eller antag en indledende revnestørrelse. | Et defineret udgangspunkt. |

| 2. Beregn vækst | Brug LEFM til at modellere revneudbredelse. | En forudsigelse af fremtidig revne-størrelse. |

| 3. Bestem livets afslutning | Sammenlign den forventede størrelse med den kritiske størrelse. | En klar RUL-estimering. |

LEFM giver en robust ramme for håndtering af komponenter med eksisterende fejl. Ved at fokusere på revnevækstrater (da/dN) giver det os mulighed for at forudsige den resterende levetid (RUL) og sikre driftssikkerheden gennem en skadetolerant designfilosofi.

Hvad er de vigtigste typer af miljøtræthed?

Miljøtræthed har sjældent en enkelt årsag. Det er ofte et destruktivt partnerskab mellem mekanisk stress og et fjendtligt miljø.

Dette teamwork skaber det, vi kalder synergistiske fejl. Den kombinerede effekt er langt værre end hver enkelt faktor alene.

Vigtige synergistiske fejltyper

To primære typer dominerer denne kategori. Det er korrosionstræthed og termisk træthed. De er afgørende for ingeniører at forstå.

| Fejltilstand | Primær miljøfaktor | Primær mekanisk faktor |

|---|---|---|

| Korrosion Udmattelse | Aggressive/ætsende medier | Cyklisk belastning |

| Termisk udmattelse | Cykliske temperaturændringer | Induceret termisk stress |

At forstå disse er nøglen til at forebygge uventede metaltræthedsfejl.

Udmattelse på grund af korrosion: Et ætsende partnerskab

Korrosionstræthed opstår, når en del udsættes for cyklisk stress i et ætsende miljø. Tænk på et skibs skrueaksel i saltvand. Saltvandet fremskynder revnedannelse og -vækst.

Det ætsende middel angriber materialets overflade. Det skaber huller, der fungerer som spændingskoncentratorer. Det gør det meget lettere at danne udmattelsesrevner. Den kontinuerlige elektrokemiske reaktioner9 ved revnespidsen forhindrer den i at svejse igen under trykbelastninger, hvilket fremskynder svigt.

I tidligere projekter hos PTSMAKE har vi specificeret marine-grade rustfrit stål eller specialiserede belægninger til at beskytte komponenter, der er beregnet til så barske miljøer.

Termisk udmattelse: Den varme og kolde cyklus

Termisk træthed er forårsaget af svingende temperaturer. Når et materiale opvarmes, udvider det sig. Når det afkøles, trækker det sig sammen. Hvis disse bevægelser begrænses, opstår der indre spændinger.

Gentagne opvarmnings- og afkølingscyklusser får disse termiske spændinger til i sidste ende at skabe revner. Det er et almindeligt problem i motorkomponenter som udstødningsmanifolder eller turbineblade. De oplever hurtige temperatursvingninger under drift.

En nøglefaktor er materialets varmeudvidelseskoefficient og dets varmeledningsevne.

| Fejltilstand | Almindeligt eksempel | Vigtige medvirkende faktorer |

|---|---|---|

| Korrosion Udmattelse | Komponenter til offshore-olierigge | Saltvand, sur regn, industrikemikalier |

| Termisk udmattelse | Udstødning til bilmotorer | Høje temperaturgradienter, hurtig opvarmning/afkøling |

Synergistiske fejl, som korrosion og termisk udmattelse, viser, hvordan miljø og stress tilsammen svækker materialer. Anerkendelse af dette samspil er afgørende for at designe holdbare dele til enhver anvendelse, hvor forholdene ikke er perfekte.

Hvordan klassificeres forskellige metallegeringer i forhold til udmattelse?

Det er vigtigt at forstå, hvordan legeringer opfører sig under stress. Vi klassificerer dem ud fra deres udmattelsesrespons. Det er et afgørende første skridt i materialevalget.

Hovedinddelingen er mellem jernholdige og ikke-jernholdige legeringer. Denne enkle klassificering fortæller os meget om potentielle metaltræthed ydeevne. Det guider vores indledende designvalg.

Jernholdig vs. ikke-jernholdig adfærd

Jernholdige legeringer som stål har ofte en klar udmattelsesgrænse. Det har ikke-jernholdige legeringer, som f.eks. aluminium, typisk ikke.

Denne sondring er grundlæggende for at kunne forudsige delens levetid. Nedenfor er en simpel opdeling.

| Legeringstype | Udmattelsesgrænse | Konsekvenser |

|---|---|---|

| Jernholdige materialer (f.eks. stål) | Har ofte en tydelig grænse | Kan udholde uendelige cyklusser under denne grænse |

| Ikke-jernholdige materialer (f.eks. aluminium) | Typisk ingen tydelig grænse | Vil til sidst fejle, uanset stressniveau |

Denne forskel dikterer, hvordan vi designer for langsigtet holdbarhed.

Denne klassificering har stor betydning for design. Det er ikke bare teori; det har direkte indflydelse på sikkerhed, omkostninger og ydeevne. I tidligere projekter hos PTSMAKE har valget af den rigtige kategori reddet kunderne fra dyre redesigns.

S-N-kurvens rolle

Stress-livet, eller S-N-kurve10viser denne adfærd grafisk. For stål bliver kurven ofte vandret. Denne flade del repræsenterer udholdenhedsgrænsen. Hvis stresscyklusserne holder sig under dette niveau, holder delen teoretisk set for evigt.

Ikke-jernholdige legeringer som aluminium og titanium viser en kontinuerligt skrånende S-N-kurve. Det betyder, at enhver stresscyklus, uanset hvor lille den er, bidrager til et eventuelt svigt. Det kræver en anden designfilosofi, som ofte kaldes "safe-life" eller "damage-tolerant" design.

Branchespecifikke applikationer

Forskellige industrier prioriterer forskellige faktorer. Det har direkte indflydelse på deres valg af legeringsklassificering. Bilindustrien bruger ofte stål på grund af dets omkostningseffektivitet og høje udholdenhedsgrænse.

Luft- og rumfart prioriterer dog et højt forhold mellem styrke og vægt. De bruger ofte aluminium- og titaniumlegeringer. Ingeniører skal omhyggeligt beregne komponentens begrænsede levetid.

Se her, hvordan det foregår i praksis.

| Industri | Fokus på primære materialer | Designfilosofi | Vigtige overvejelser |

|---|---|---|---|

| Biler | Jernholdige legeringer (stål) | Uendeligt liv (udholdenhedsgrænse) | Omkostninger og højvolumenproduktion |

| Luft- og rumfart | Ikke-jernholdige legeringer (Al, Ti) | Safe-Life / Skadetolerant | Vægtreduktion og sikkerhed |

Dette viser, hvorfor en one-size-fits-all-tilgang til metaltræthed virker ikke.

Klassificering af legeringer efter udmattelsesadfærd - specifikt jernholdig versus ikke-jernholdig - er kritisk. Denne skelnen former designfilosofi, materialevalg og livscyklusforudsigelser med store konsekvenser for industrier som bil- og rumfartsindustrien, idet den vejleder ingeniører til at træffe sikre og effektive valg.

Hvad udgør højcyklisk versus lavcyklisk træthed (LCF)?

Grænsen mellem High-Cycle Fatigue (HCF) og Low-Cycle Fatigue (LCF) er sløret, hvis man kun ser på antallet af cyklusser. Den virkelige forskel er, hvordan materialet opfører sig under belastning. Det handler om den dominerende deformationsmekanisme.

Den centrale distinktion

HCF er drevet af stress. Materialet bøjes, men forbliver inden for sine elastiske grænser. Tænk på en fjeder, der springer tilbage hver gang.

I modsætning hertil er LCF drevet af belastning. Materialet oplever plastisk deformation, hvilket betyder, at det permanent ændrer form ved hver cyklus. Dette er en nøglefaktor i metaltræthed.

HCF vs. LCF på et øjeblik

| Funktion | Udmattelse ved høj cyklus (HCF) | Træthed ved lav cyklus (LCF) |

|---|---|---|

| Chauffør | Stress | Stamme |

| Deformation | Elastisk | Plastik |

| Belastningsniveau | Lav | Høj |

Stressdrevet vs. deformationsdrevet svigt

At tænke i deformation giver et meget klarere billede. Det hjælper os med at forudsige fejl mere præcist. Det er et koncept, vi anvender dagligt hos PTSMAKE, når vi designer dele med henblik på langsigtet pålidelighed.

Udmattelse ved høj cyklus (HCF): At leve i den elastiske zone

I HCF er den påførte spænding under materialets flydespænding. Komponenten gennemgår millioner eller endda milliarder af cyklusser, før den svigter.

Fordi deformation er elastisk, vender delen tilbage til sin oprindelige form efter hver belastningscyklus. Skaden akkumuleres meget langsomt. Dette er typisk for dele, der udsættes for vibrationer.

Udmattelse ved lav cyklus (LCF): Indvirkningen af plasticitet

LCF opstår, når spændingsniveauet overstiger materialets flydespænding. Dette forårsager plasticitet11eller permanent deformation i hver cyklus. Delen springer ikke helt tilbage.

Denne plastiske belastning er den primære årsag til skader. Den ophobes meget hurtigere og fører til svigt i et lavere antal cyklusser, ofte mindre end 100.000.

I vores tidligere projekter har vi fundet ud af, at LCF bedst beskrives af belastningsbaserede modeller. En af de vigtigste er Coffin-Manson-relationen. Den forbinder plastisk belastning med antallet af cyklusser til svigt. Denne model er afgørende for design af komponenter som trykbeholdere eller landingsstel til fly.

Nøglen er at forstå mekanismen. HCF er et spændingsdrevet, elastisk fænomen. LCF er en belastningsdrevet proces, der domineres af plastisk deformation. Denne sondring er langt vigtigere for at forudsige delens levetid end en simpel cyklustælling.

Hvad er de vigtigste kategorier af teknikker til forbedring af udmattelseslevetid?

For at tackle komponentfejl kan vi gruppere forbedringsteknikker i tre hovedområder. Denne tilgang hjælper os med systematisk at forbedre produkternes holdbarhed. Det handler om at være smart fra starten.

Hver kategori behandler fejl fra forskellige vinkler. Det giver en omfattende strategi mod metaltræthed.

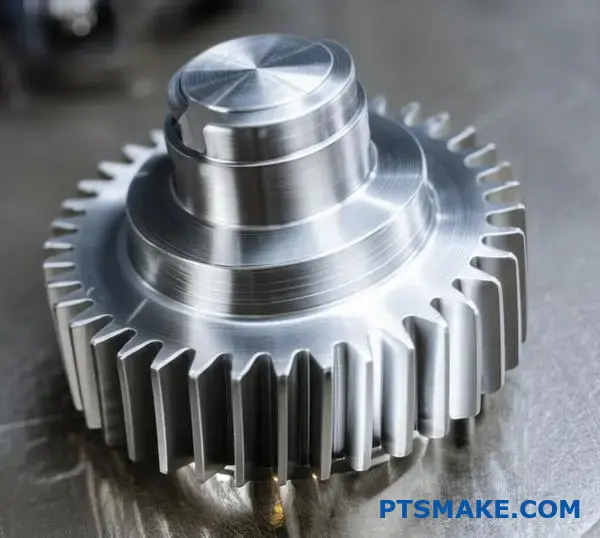

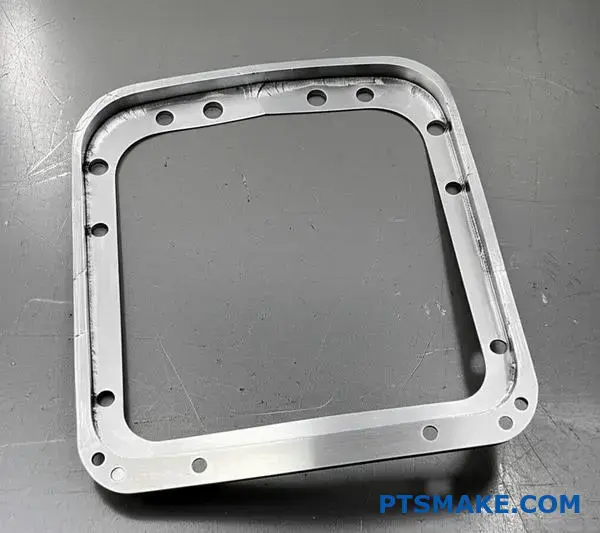

Geometrisk design

Vi begynder med at forme delen for at reducere stress. Skarpe hjørner er svage punkter. Jævne overgange og større radier fordeler belastningen mere jævnt.

Valg af materiale

Det er vigtigt at vælge det rigtige materiale. Faktorer som styrke, duktilitet og modstandsdygtighed over for revnevækst er afgørende for ydeevnen.

Overfladebehandlinger

Disse metoder ændrer komponentens overflade. De skaber et beskyttende lag, der modstår revnedannelse og øger udmattelseslevetiden betydeligt.

| Kategori | Primært mål | Fælles ansøgning |

|---|---|---|

| Geometrisk design | Reducer stress Koncentration | Filetering af skarpe hjørner |

| Valg af materiale | Øg den indre modstandskraft | Brug af legeringer med høj styrke |

| Overfladebehandlinger | Fremkald trykspænding | Shot peening af overflader |

Forbedring af udmattelseslevetid kræver en mangefacetteret tilgang. Hos PTSMAKE fokuserer vi ikke kun på én metode. Vi kombinerer dem for at opnå de bedste resultater. En veldesignet del, der er fremstillet af et førsteklasses materiale og derefter behandlet korrekt, vil altid klare sig bedre end en del, der kun har styr på ét aspekt.

Smart geometrisk design

Målet er at eliminere stresskoncentrationsfaktorer. Det betyder, at man skal designe glatte overgange, generøse fileter og polerede overflader. Ethvert skarpt hak eller hul fungerer som udgangspunkt for en revne. Vi gennemgår altid design for at udjævne disse højrisikoområder, før bearbejdningen begynder.

At vælge det rigtige materiale

Materialevalg er mere end blot styrke. Vi overvejer sejhed, og hvordan materialet opfører sig under cyklisk belastning. Nogle materialer er bedre til at modstå revnevækst end andre. Materialets indre struktur og potentiale for anisotropi12 spiller også en stor rolle for den samlede udmattelsespræstation. Vores materialeeksperter hjælper kunderne med at vælge den optimale kvalitet til deres specifikke anvendelse.

Påføring af overfladebehandlinger

Overfladebehandlinger er et stærkt værktøj. De introducerer kompressive restspændinger på overfladen. Denne spænding skal overvindes, før en revne overhovedet kan begynde at dannes. Baseret på vores tests kan teknikker som shot peening eller case hardening forlænge en komponents levetid dramatisk.

| Teknik-kategori | Specifik metode | Sådan fungerer det |

|---|---|---|

| Geometrisk design | Filetering og afrunding | Udjævner stress-flowet |

| Riller til aflastning af stress | Omdirigerer stress fra kritiske områder | |

| Valg af materiale | Legeringer med høj renhed | Reducerer indeslutninger, der udløser revner |

| Smedede materialer | Justerer kornstrukturen for styrke | |

| Overfladebehandling | Shot Peening | Skaber trykspænding på overfladen |

| Case-hærdning | Hærder overfladelaget |

Kort sagt handler forbedring af udmattelseslevetid ikke om en enkelt magisk løsning. Det er en strategisk kombination af gennemtænkt geometrisk design, passende materialevalg og målrettet overfladebehandling. Denne holistiske tilgang sikrer maksimal pålidelighed og lang levetid for komponenterne.

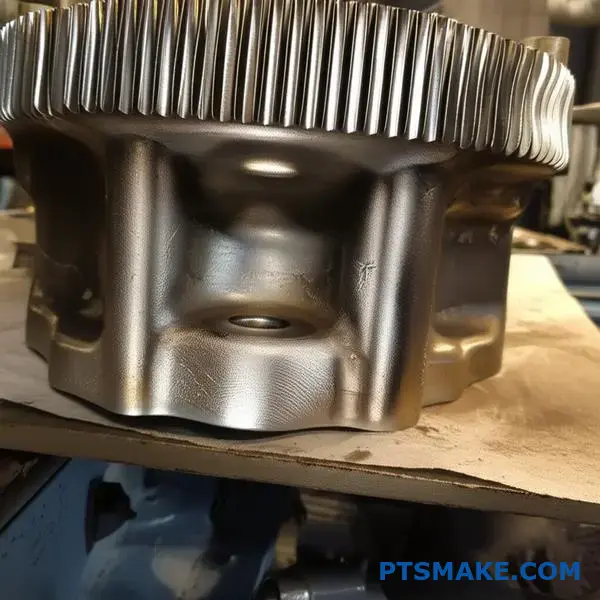

Hvordan ændrer svejsede samlinger udmattelsesanalysen?

Svejste samlinger er ofte det svageste led i udmattelsesanalyser. De introducerer en kompleks blanding af problemer, der reducerer en komponents levetid betydeligt.

Den tredobbelte trussel i svejsninger

Svejsninger skaber geometriske diskontinuiteter. Disse fungerer som spændingsforøgere. Svejseprocessen ændrer også materialets egenskaber lokalt.

Denne kombination gør svejsninger til de bedste steder for revnedannelse. At forstå disse faktorer er afgørende for en præcis forudsigelse af udmattelseslevetid.

Nøglefaktorer, der ændrer udmattelseslevetiden

| Faktor | Beskrivelse | Indvirkning på træthed |

|---|---|---|

| Geometriske indhak | Skarpe ændringer ved svejsetåen og roden. | Koncentration med højt stressniveau. |

| Metallurgiske ændringer | Dannelse af varmepåvirket zone (HAZ). | Forandret, ofte skørt, materiale. |

| Restspændinger | Spændinger fastholdes efter afkøling. | Fungerer som en konstant trækbelastning. |

Disse elementer arbejder sammen og fremskynder metaltræthed.

Svejsninger skaber en perfekt storm for udmattelsessvigt. Det er ikke bare ét problem, men tre, der spiller sammen. Denne kompleksitet er grunden til, at standard udmattelsesanalyse ofte kommer til kort for svejsede strukturer.

Geometriske stress-koncentratorer

Svejsetåen og -roden er naturlige spændingskoncentratorer. Den pludselige ændring i formen på disse punkter forstærker den påførte belastning. Selv en perfekt udført svejsning har disse træk. De fungerer som indbyggede udgangspunkter for udmattelsesrevner.

Metallurgiske transformationer

Den intense varme fra svejsning skaber en varmepåvirket zone (HAZ). I denne zone er det uædle metals mikrostruktur13 ændres uden at blive smeltet. Baseret på projekterfaring resulterer dette ofte i et hårdere, mere skørt materiale. Denne skørhed gør HAZ meget modtagelig for revnedannelse under cykliske belastninger.

| Zone | Hårdhed | Duktilitet | Modstandsdygtighed over for udmattelse |

|---|---|---|---|

| Basismetal | Normal | Høj | Høj |

| HAZ | Øget | Reduceret | Lav |

| Svejsemetal | Varierer | Varierer | Varierer |

Indvirkningen af restspændinger

Når svejsningen afkøles, trækker den sig sammen. Denne sammentrækning begrænses af det omgivende køligere metal. Denne proces fastlåser høje trækrestspændinger. Disse spændinger kan være lige så høje som materialets flydespænding. De fungerer som en konstant gennemsnitsspænding og fremskynder væksten af udmattelsesrevner betydeligt.

Svejste samlinger medfører en række udmattelsesrisici: geometriske indhak, sprøde materialezoner og høje restspændinger. Denne kombination gør dem til kritiske hotspots, som kræver særlig opmærksomhed i ethvert holdbart design, og det er en erfaring, vi gør os dagligt hos PTSMAKE.

Hvad er de almindelige workflows i træthedsanalysesoftware?

Computer-Aided Engineering (CAE) giver et struktureret workflow til udmattelsesanalyse. Denne proces er afgørende for at kunne forudsige en komponents levetid under driftsbelastning. Det hjælper os med at forebygge fejl, før de opstår.

Hele processen er datadrevet. Den starter med en digital model og slutter med en livsforudsigelse.

Den typiske CAE-struktur

Trin 1: Finite element-analyse (FEA)

Først bruger vi FEA-software. Det hjælper med at identificere stress-hotspots på delen. Det er de områder, hvor der er størst risiko for fejl.

Trin 2: Vigtige input

Dernæst definerer vi kernedataene for simuleringen. Det indebærer materialeegenskaber og belastningsforhold. Nøjagtigheden af disse data er afgørende for pålidelige resultater.

| Indgangstype | Beskrivelse |

|---|---|

| Materialeegenskaber | S-N-kurvedata, der definerer udmattelsesmodstand. |

| Indlæsning af historier | Kraft-, tryk- eller vibrationsdata fra den virkelige verden. |

Trin 3: Udmattelsesløsning

Til sidst beregner en dedikeret solver resultaterne. Den kombinerer alle data for at forudsige komponenternes levetid og ophobning af skader.

CAE-workflowet er kraftfuldt, men dets output er kun så godt som dets input. I tidligere projekter hos PTSMAKE har vi set, at små fejl i de oprindelige data kan føre til betydelige fejlberegninger i den forventede levetid.

Dyk dybere ned i arbejdsgangen

Vigtigheden af præcise input

Den mest kritiske fase er dataindsamling. FEA-resultater viser hvor stress er højest. Men materiale- og belastningsdata fortæller solveren hvordan delen vil reagere på den stress over tid. Dette er grundlæggende for at forstå potentielle metaltræthed.

Definition af materialeadfærd

Vi definerer et materiales udmattelsesegenskaber ved hjælp af specifikke datakurver. Disse kurver er ofte genereret ud fra omfattende fysiske tests. De beskriver, hvordan et materiale opfører sig under cyklisk stress.

Oversættelse af belastninger i den virkelige verden

Belastningshistorier er sjældent simple sinusbølger. De er ofte komplekse og variable. Vi bruger algoritmer som Optælling af regnvand14 til at behandle disse rodede data fra den virkelige verden i et format, som solveren kan forstå. Dette trin er afgørende for nøjagtige livsforudsigelser.

Løserens udregning

Udmattelsesberegneren fungerer som den endelige beregner. Den tager spændingsresultaterne fra FEA, anvender belastningshistorikken og refererer til materialets udmattelsesegenskaber for at forudsige den samlede levetid.

| Scene | Primær funktion | Output |

|---|---|---|

| FEA | Identificerer spændingskoncentrationer. | Kort over stress/tøjning |

| Løsning af træthed | Beregner akkumulering af skader. | Forudset levetid (cyklusser/timer) |

Standard CAE-workflowet for udmattelse er en flertrinsproces. Den integrerer FEA til stressanalyse, præcise materiale- og belastningsdata til kontekst og en specialiseret solver til beregning af den endelige udmattelseslevetid, hvilket sikrer en omfattende holdbarhedsvurdering.

Hvordan designer man et standard udmattelsestestprogram?

At skabe en pålidelig S-N-kurve er afgørende for at kunne forudsige et materiales levetid. Det er et grundlæggende trin i enhver udmattelsesanalyse. Processen skal være systematisk.

Det starter med omhyggeligt designede prøver. De skal repræsentere den endelige del nøjagtigt.

Indledende planlægningsfase

Dernæst vælger vi passende stressniveauer. Dette interval bestemmer omfanget af vores kurve. Et dårligt valg kan føre til ubrugelige data.

Her er de første vigtige skridt:

| Trin | Beskrivelse |

|---|---|

| Design af prøver | Lav prøver, der efterligner det endelige produkts geometri. |

| Valg af stressniveau | Vælg flere stressniveauer for at teste livscyklusser. |

Denne indledende fase skaber grundlaget for præcise resultater.

Testudførelse og datatilpasning

Når scenen er sat, bestemmer vi, hvor mange prøver der skal testes ved hvert stressniveau. Flere prøver giver større statistisk sikkerhed. Det hjælper os med at forstå materialets variabilitet.

Vi er også nødt til at definere kriterier for udløb15. Det er det antal cyklusser, hvor vi anser en prøve for at have uendelig levetid. Det stopper tests fra at køre for evigt.

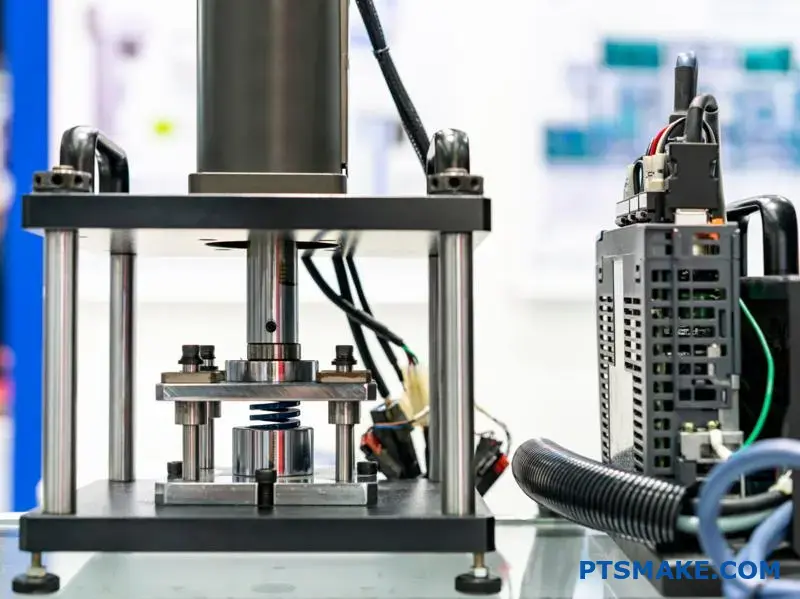

Hos PTSMAKE forstår vi, at ensartethed i prøverne er afgørende. Vores præcision CNC-bearbejdning sikrer, at testresultaterne er pålidelige. De er ikke skævvredet af produktionsfejl. Dårlige prøver kan gøre dyre testprogrammer helt ugyldige.

Når testen er afsluttet, analyserer vi dataene. Det indebærer statistisk tilpasning af stress- og levetidsdatapunkterne. Det skaber den endelige designkurve. Det er et vigtigt værktøj til at forudsige metaltræthed.

| Analysefasen | Nøglehandling |

|---|---|

| Antal prøver | Test flere prøver pr. stressniveau for at sikre nøjagtighed. |

| Definition af runout | Indstil en cyklusgrænse for "uendelig" levetid. |

| Statistisk tilpasning | Brug metoder som lineær regression til at skabe kurven. |

Denne systematiske tilgang omdanner rådata til brugbar teknisk indsigt til forebyggelse af komponentfejl.

At generere en pålidelig S-N-kurve er en proces i flere trin. Den starter med præcist prøvedesign og valg af spændingsniveau, efterfulgt af grundig testning og statistisk datatilpasning. Dette skaber den endelige designkurve til forudsigelse af udmattelseslevetid.

Hvordan implementerer man en strategi for forbedring af træthedsdesign?

Når en komponent fejler for tidligt, er det ikke en strategi at gætte sig frem. En struktureret ramme er den eneste pålidelige vej frem. Denne tilgang gør en kritisk fejl til en værdifuld læringsmulighed.

En ramme for problemløsning

Vi skal systematisk diagnosticere problemet. Det sikrer, at vi finder den egentlige årsag. Det forhindrer dyre gentagne fejl. Denne strukturerede proces er nøglen til at forbedre produktpålideligheden og håndtere metaltræthed.

En klar, trinvis metode er afgørende.

| Trin | Fokusområde |

|---|---|

| 1 | Bekræft fejltilstand |

| 2 | Forstå driftsbelastninger |

| 3 | Analyser og repliker |

| 4 | Udvikle løsninger |

| 5 | Valider forbedringen |

Denne metodiske tilgang skaber tillid til den endelige løsning.

Dyk ned i processen

Lad os se nærmere på hvert trin. Hos PTSMAKE har vi forfinet denne proces gennem mange projekter. En disciplineret tilgang giver altid de bedste resultater. Man undgår dyre omveje og antagelser.

Trin 1: Fejlanalyse

Den første opgave er at bekræfte udmattelse som fejlmekanisme. Dette indebærer en detaljeret undersøgelse af den brudte komponent. Processen med Fraktografi16 giver os mulighed for at læse historien om, hvordan revnen opstod og voksede over tid.

Trin 2: Indlæs dataindsamling

Dernæst skal vi forstå forholdene i den virkelige verden. Vi sætter ofte sensorer eller strain gauges på komponenter, der er i brug. Det giver præcise data om de belastninger, frekvenser og miljøfaktorer, som delen faktisk udsættes for.

Trin 3 & 4: Analyse og løsninger

Med nøjagtige belastningsdata bruger vi analysesoftware til at opbygge en model, der replikerer fejlen. Når vores model matcher virkeligheden, kan vi teste potentielle løsninger digitalt.

| Strategi for forbedring | Primær fordel | Overvejelser |

|---|---|---|

| Ændring af geometri | Reducerer koncentrationen af stress | Kan påvirke samlingen |

| Væsentlig forandring | Øger den iboende styrke | Omkostninger og tilgængelighed |

| Overfladebehandling | Fremkalder trykspænding | Tilføjer procestrin/omkostninger |

Trin 5: Validering

Endelig skal enhver foreslået løsning valideres grundigt. Det kan indebære accelereret levetidstest i et laboratorium eller en nøje overvåget felttest. Validering er det ultimative bevis på, at problemet er løst.

En struktureret femtrinsramme forvandler udmattelsessvigt fra en krise til et teknisk problem, der kan løses. Den guider processen fra analyse og dataindsamling til forslag og, vigtigst af alt, validering af en robust, permanent løsning for komponenten.

Hvordan fortolker man resultaterne af træthedsfraktografi?

Læsning af en brudflade fortæller hele historien om en dels svigt. Det er et kritisk trin i enhver fejlanalyse. Overfladen afslører, hvor problemet startede, og hvordan det udviklede sig.

Ved at identificere nøglefunktioner kan vi finde den grundlæggende årsag til metaltrætheden. Det hjælper med at forhindre fremtidige fejl.

Nøglefunktioner på en brudflade

Et typisk udmattelsesbrud har tre forskellige zoner. Hver zone giver fingerpeg om tidslinjen for bruddet.

| Funktion | Beliggenhed | Hvad det fortæller os |

|---|---|---|

| Indledningssted | Revnens oprindelse | Den grundlæggende årsag (f.eks. stresskoncentration) |

| Forplantningszone | Midterste sektion | Historien om revnevækst under belastning |

| Zone med hurtigt brud | Sidste afsnit | Punktet for katastrofal overbelastning |

Det er vigtigt at forstå disse zoner. Det giver os mulighed for at bygge mere pålidelige dele.

Dybere analyse af brudfunktioner

At fortolke disse træk går ud over simpel identifikation. Detaljerne giver afgørende indsigt i fejlforholdene.

Historien om indvielsesstedet

Revnens oprindelse er den vigtigste ledetråd. Hvis den starter ved et skarpt hjørne eller et hul, peger det på et designproblem, der skaber en spændingskoncentration. Hos PTSMAKE gennemgår vi altid design for at minimere disse risici.

Hvis oprindelsen er en materialefejl som en indeslutning, peger det på et problem med materialekvaliteten. Dette styrer vores materialevalg og indkøbsprocesser.

Læsning af udbredelseszonen

Udbredelseszonen er markeret med "strandmærker" eller "muslingeskalsmærker". Disse koncentriske linjer viser revnernes progression.

Tætliggende strandmærker indikerer langsom revnevækst. Dette kan ske under lav, konstant belastning. Mærker med stor afstand tyder på højere belastningscyklusser eller et mere ætsende miljø. På et mikroskopisk niveau kan du måske se Striber17, hvor hver linje svarer til en enkelt belastningscyklus.

Disse oplysninger hjælper os med at forstå de virkelige belastningsforhold, som delen oplevede.

| Afstand mellem strandmærker | Sandsynlig årsag |

|---|---|

| Luk | Langsom revnevækst, lavere belastning |

| Bredt | Hurtigere vækst, højere stresscyklusser |

Den sidste overbelastning

Den hurtige brudzone er typisk ru og krystallinsk. Dens størrelse i forhold til resten af overfladen er meget sigende.

En lille hurtig brudzone betyder, at revnen voksede langsomt over lang tid, indtil det resterende materiale ikke længere kunne bære belastningen. En stor hurtig brudzone indikerer, at det endelige brud skete under en meget høj belastning.

At fortolke en brudflade betyder at identificere revnernes oprindelse, udbredelsesmønstre som strandmærker og den endelige brudzone. Denne analyse afslører fejlens grundlæggende årsagog vejlede om bedre design og materialevalg for at forhindre gentagelser.

Analyser en klassisk fiasko: de Havilland Comet styrter ned.

De Havilland Comet var en pioner. Det indvarslede den kommercielle jettrafiks tidsalder. Men en række tragiske styrt afslørede en dyb fejl, der var skjult i det banebrydende design.

Denne historie er en vigtig lektie for alle ingeniører og producenter. Den viser, hvordan tilsyneladende små designdetaljer kan resultere i katastrofale fejl.

Kerneproblemerne ved kometens fiasko

- Designelement: Brugen af firkantede vinduer.

- Operationel stress: Tryksætning af kabinen i stor højde.

- Den grundlæggende årsag: En kritisk misforståelse af metaltræthed.

Lad os dissekere de tekniske fejltrin, der førte til denne katastrofe.

Comets fiasko skyldtes ikke en enkelt fejl. Det var en kædereaktion af designvalg og ukendt materialeadfærd. Hos PTSMAKE forstærker vores projekter ofte læren om, at hver eneste detalje, uanset hvor lille den er, bidrager til det endelige produkts integritet.

Spændingskoncentration ved firkantede vinduer

De skarpe hjørner på Comets firkantede vinduer var den fatale fejl. Disse hjørner fungerede som stresskoncentratorer. Hver gang flyet nåede marchhøjde, blev kabinen sat under tryk, og trykket blev sænket under nedstigningen.

Denne konstante udvidelse og sammentrækning skabte det, vi kalder cyklisk belastning18 på aluminiumsskroget. Spændingerne var størst i de skarpe hjørner.

Dekonstruktion af fejlprocessen

Efterforskerne fik til sidst styr på hændelsesforløbet. De gentagne stresscyklusser forårsagede metaltræthed. Det førte til, at der blev dannet mikroskopiske revner ved nittehullerne nær vindueshjørnerne.

For hver flyvning voksede disse revner en lille smule. De var usynlige for det blotte øje, indtil det var for sent. Til sidst nåede en revne en kritisk længde og fik skroget til at rive sig løs i luften.

| Fejlkomponent | Rolle i katastrofen |

|---|---|

| Stress-koncentrator | Skarpe hjørner af vinduerne |

| Belastningstype | Gentagne cyklusser med kabinetryk |

| Fejlmekanisme | Initiering og udbredelse af metaltræthedsrevner |

| Indledningssted | Nittehuller ved de højeste belastningspunkter |

Comet-katastrofen var et wake-up call for hele luftfartsindustrien. Den førte til obligatoriske, strenge udmattelsestest af flystrukturer og er grunden til, at alle flyvinduer er ovale i dag.

Comet-styrtene gav en smertefuld, men vigtig lærestreg. Stresskoncentration fra firkantede vinduer kombineret med effekten af cyklisk tryksætning og en undervurdering af metaltræthed skabte en perfekt storm for svigt. Denne tragedie omformede grundlæggende luftfartsdesign og sikkerhedsstandarder.

Design en træthedsresistent aksel til en godsvogn.

At designe en godsvognsaksel er en god simulering af et projekt fra den virkelige verden. Det handler ikke kun om styrke, men også om udholdenhed. Akslen skal kunne modstå svigt over millioner af cyklusser.

Vores proces starter med at definere belastningerne. Derefter vælger vi det rigtige materiale. Til sidst optimerer vi geometrien og beregner dens udmattelseslevetid. Det sikrer, at akslen opfylder kravene til levetid uden at svigte.

Vigtige designfaser

| Scene | Målsætning | Metode |

|---|---|---|

| 1. Definition af belastning | Fang variable belastninger i den virkelige verden | Analyse af belastningsspektrum |

| 2. Valg af materiale | Sikre styrke og sejhed | Evaluering af materialeegenskaber |

| 3. Optimering af geometri | Minimér spændingskoncentrationer | Finite element-analyse (FEA) |

| 4. Beregning af levetid | Bekræft levetid | Analyse af udmattelseslevetid |

Et nærmere kig på designprocessen

Lad os nedbryde designsimuleringen yderligere. At definere belastningsspektret er det mest kritiske første skridt. Vi skal tage højde for variable belastninger fra ujævnheder i sporet, kurver og bremsekræfter. Disse uforudsigelige belastninger er den primære årsag til metaltræthed.

Materiale og geometri

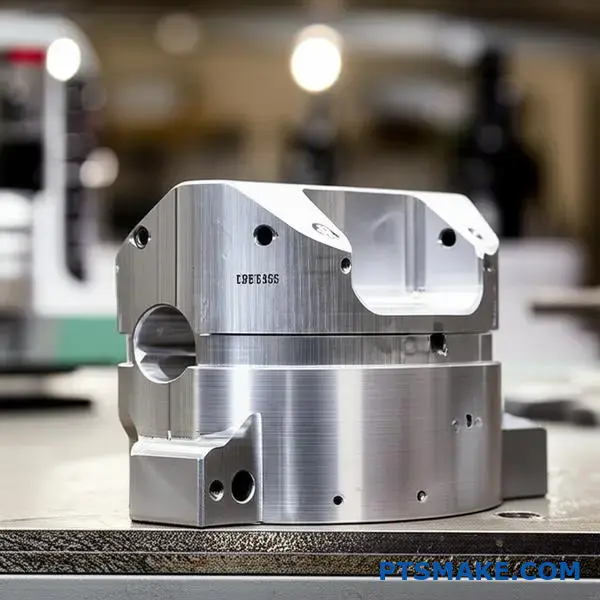

Til en krævende opgave som denne er smedet stål det bedste valg. Dets kornstruktur giver fremragende sejhed og modstandsdygtighed over for revnedannelse. Hos PTSMAKE bearbejder vi ofte smedede materialer med høj styrke til kunder i krævende industrier.

Dernæst bruger vi Finite Element Analysis (FEA). Vi fokuserer på højbelastningsområder som lejetapperne. FEA hjælper os med at optimere filetradier og diameterovergange. Det reducerer spændingskoncentrationer, som er udgangspunktet for udmattelsesrevner. Vores analyser har vist, at selv små geometriske justeringer kan øge akslernes levetid betydeligt.

Sikring af lang levetid

Endelig er et simpelt stresstjek ikke nok. Vi udfører en detaljeret beregning af udmattelseslevetiden. Det indebærer at summere skaderne fra alle de forskellige belastningscyklusser. For at gøre dette bruger vi en metode som Minearbejderens regel19 for at sikre, at akslens kumulative skader ligger under fejlgrænsen i hele dens levetid.

| Designfaktor | Vigtighed | Optimeringsværktøj |

|---|---|---|

| Variable belastninger | Høj | Spektrum-analyse |

| Valg af materiale | Høj | Materialevidenskab |

| Hotspots for stress | Høj | FEA-software |

| Kumulativ skade | Høj | Formler til livsberegning |

Denne proces - definition af belastninger, valg af materialer, optimering af geometri med FEA og beregning af udmattelseslevetid - er afgørende. Den sikrer, at en godsvognsaksel er både stærk og utrolig holdbar, forhindrer katastrofale fejl og sikrer driftssikkerheden i det lange løb.

Hvordan påvirker temperaturen hele dit workflow for udmattelsesanalyse?

Integrering af termiske effekter er et uomgængeligt skridt. Det er ikke en simpel tilføjelse. Temperatur ændrer fundamentalt hele din udmattelsesanalyse.

Høje temperaturer har direkte indflydelse på, hvordan et materiale opfører sig. Hvis man ignorerer det, kan det føre til katastrofale, uventede fejl.

Reduceret materialestyrke

Når temperaturen stiger, bliver de fleste metaller blødere. Deres evne til at modstå cykliske belastninger falder. Det kan forkorte en komponents levetid betydeligt. Vi skal tage højde for denne nedbrydning.

Komplekse skadesmekanismer

Nye fejltilstande som krybning og termisk cykling dukker også op. Disse introducerer komplekse, belastningsdrevne skader, som standardanalyser ofte overser.

| Effekt af temperatur | Indvirkning på udmattelsesanalyse |

|---|---|

| Lavere udbyttestyrke | Kræver opdaterede S-N-kurver |

| Øget duktilitet | Påvirker modeller for belastningslevetid |

| Krybendeformation | Introducerer tidsafhængighed |

Så hvordan tilpasser man sit workflow korrekt? Hele processen begynder med at indsamle de rigtige data. Dine standardmaterialeegenskaber ved stuetemperatur er ikke længere tilstrækkelige til nøjagtige forudsigelser.

Temperaturafhængige materialedata

Du har brug for materialedata over hele driftstemperaturområdet. Det omfatter temperaturspecifikke S-N-kurver, E-N-kurver og krybedata. Uden dette er din analyse bare et gæt.

Hos PTSMAKE samarbejder vi ofte med kunder om at teste materialer under operationelle forhold. Det sikrer, at vores analyser er baseret på resultater fra den virkelige verden og ikke kun på værdier fra lærebøgerne.

Ændring af analyseprocessen

Din analyse skal tage højde for disse kombinerede effekter. Det indebærer, at man overvejer både mekaniske og termiske belastninger samtidigt, ikke isoleret. En sekventiel eller fuldt koblet analyse er ofte nødvendig.

Termisk cykling introducerer belastning, som skal lægges til den mekaniske belastning. Denne komplekse interaktion modelleres ofte ved hjælp af specifikke regler for skadesakkumulering, som nogle gange indeholder principper som Arrhenius' ligning20 for hastighedsafhængige processer som krybning.

| Analyse trin | Standardtilgang | Modificeret til temperatur |

|---|---|---|

| Materialedata | S-N-kurve for rumtemperatur | Temperaturafhængige egenskaber |

| Indlæsning | Kun mekaniske cyklusser | Mekaniske + termiske cyklusser |

| Skademodel | Minearbejderens regel | Modeller for interaktion mellem krybning og udmattelse |

Temperaturen ændrer udmattelsesanalysen fundamentalt. Den reducerer materialestyrken og introducerer komplekse fejltilstande. Tilpasning af din arbejdsgang kræver brug af temperaturafhængige materialedata og avancerede modeller, der tager højde for både mekaniske og termiske belastninger for at sikre nøjagtige forudsigelser af levetiden.

Lås op for løsninger til metaltræthed med PTSMAKE-ekspertise

Er du klar til at sikre uovertruffen træthedsresistens og holdbarhed til dit næste projekt? Kontakt PTSMAKE nu for at få et skræddersyet tilbud på CNC-præcisionsbearbejdning eller sprøjtestøbning. Lad vores ekspertise inden for metaltræthed og kvalitetsproduktion give dig den tillid, du har brug for - fra prototype til produktion.

Udforsk en detaljeret forklaring på, hvordan disse mikroskopiske bånd dannes og fører til komponentfejl. ↩

Lær, hvordan denne vigtige materialeegenskab påvirker forudsigelser af udmattelseslevetid i S-N-analyse. ↩

Lær, hvordan forskellige materialer reagerer på stressstigninger, en nøglefaktor i komponentdesign og materialevalg. ↩

Udforsk, hvordan indre spændinger påvirker materialestyrken, selv uden ydre belastninger. ↩

Forstå, hvordan materialer permanent ændrer form under belastning, og hvorfor det er afgørende for udmattelsesanalyse. ↩

Udforsk denne vigtige model til forudsigelse af udmattelseslevetid under komplekse belastningsforhold. ↩

Lær, hvordan permanente ændringer i et materiales form påvirker udmattelseslevetiden og emnets ydeevne. ↩

Lær, hvordan denne designtilgang prioriterer sikkerhed ved at antage, at der findes fejl. ↩

Lær mere om de kemiske processer, der fremskynder korrosionstræthed, og hvordan du kan afbøde dem. ↩

Klik for at få mere at vide om S-N-kurven og dens betydning for udmattelsesanalyse og materialevalg. ↩

Forstå, hvordan permanent deformation under belastning påvirker materialets levetid og delens design. ↩

Forstå, hvordan et materiales egenskaber kan variere med retningen og påvirke udmattelsesstyrken. ↩

Se, hvordan materialets mikrostruktur har direkte indflydelse på komponenternes styrke og samlede udmattelseslevetid. ↩

Lær, hvordan denne algoritme forenkler komplekse belastningshistorier til tællelige stresscyklusser til analyse. ↩

Opdag, hvordan indstillingen af denne testparameter er afgørende for vurderingen af uendelig levetid. ↩

Lær, hvordan undersøgelse af brudflader hjælper med at identificere den grundlæggende årsag til materialesvigt. ↩

Opdag forskellen mellem makroskopiske strandmærker og de mikroskopiske linjer, der markerer enkelte stresscyklusser. ↩

Forstå, hvordan gentagen stress, selv under et materiales ultimative styrke, kan føre til svigt. ↩

Lær, hvordan denne regel estimerer kumulative udmattelsesskader under variable belastningsforhold. ↩

Forstå kerneligningen for modellering af, hvordan temperatur fremskynder materialenedbrydning og krybefænomener. ↩