Du er ved at designe et specialdesignet gearsystem, men alle beregninger føles som gætværk. Standardformler tager ikke højde for dine specifikke begrænsninger, og et forkert parametervalg kan føre til for tidlig svigt, dyre redesigns eller endnu værre - at systemet bryder helt sammen i marken.

Design af kundetilpassede gear kræver, at man mestrer grundlæggende principper som gearloven, spiralgeometri og kontaktforhold og derefter anvender systematiske kriterier for valg af materialer, fremstillingsprocesser og kvalitetsstandarder for at skabe pålidelige, omkostningseffektive løsninger.

Jeg har arbejdet med mange specialdesignede gearprojekter, hvor ingeniørerne er kørt fast mellem teoretisk viden og praktisk anvendelse. Denne guide bygger bro over den kløft ved at føre dig gennem hele processen - fra at forstå, hvorfor indviklede kurver virker, til at foretage reelle afvejninger mellem ydeevne og omkostninger.

Hvad er den grundlæggende lov for gearing?

Den grundlæggende lov for gearing er kernereglen for jævn kraftoverførsel. Den sikrer et konstant hastighedsforhold mellem to tandhjul, der griber ind i hinanden. Uden den ville din maskine køre med ryk og støj.

Det centrale princip

Denne lov angiver en simpel, men kritisk betingelse. Den fælles normal til tandprofilerne ved deres kontaktpunkt skal altid gå gennem et fast punkt.

Pitch-punktet

Dette faste punkt kaldes pitch-punktet. Dets placering er afgørende. Det deler linjen mellem de to tandhjuls centre. Denne konsekvente kontakt sikrer et forudsigeligt output fra gearsystemet.

| Betegnelse | Enkel beskrivelse |

|---|---|

| Almindelig normal | En linje i en ret vinkel til tandhjulets kontaktpunkt. |

| Pitch Point | Det faste punkt, hvor den fælles normal krydser gearets centerlinje. |

| Hastighedsforhold | Forholdet mellem de to gears hastigheder. |

Gearingens grundlov er ikke bare et teoretisk begreb. Det er det praktiske grundlag for design af ethvert funktionelt gearsystem, fra et simpelt ur til komplekse industrimaskiner. I vores arbejde hos PTSMAKE er anvendelsen af dette princip ikke til forhandling for at opnå den præcision, som vores kunder kræver.

Hvorfor tændernes form er afgørende

Loven dikterer den præcise form på tandhjulene. Tandprofilen skal konstrueres, så den fælles normal til kontaktpunktet konsekvent skærer stigningspunktet, når tandhjulene roterer. Hvis denne geometri er forkert, vil hastighedsforholdet svinge under rotationen. Det skaber ujævn bevægelse.

Løsningen med den indadvendte kurve

For at opfylde dette krav bruger ingeniører ofte en indviklet kurve til tandprofilen. Denne specifikke form garanterer, at loven opretholdes gennem hele indgrebscyklussen. Denne konsekvente bevægelse, hvor en tandhjulstand driver en anden jævnt, er resultatet af Konjugeret handling1. Det er et smukt eksempel på, at geometri skaber mekanisk perfektion.

Konsekvenser af manglende overholdelse

At ignorere denne lov fører til alvorlige problemer. Transmissionen bliver ineffektiv, støjende og producerer vibrationer. Det reducerer ikke kun ydeevnen, men forårsager også overdreven slitage, som fører til for tidlig gearsvigt.

| Funktion | Loven bliver overholdt | Overtrådt lov |

|---|---|---|

| Bevægelse | Jævn og konstant | Rystende og svingende |

| Støj og vibrationer | Minimal | Høj |

| Levetid for udstyr | Udvidet | Betydeligt reduceret |

| Kraftoverførsel | Effektiv | Ineffektiv med tab |

Den grundlæggende lov for gear sikrer et konstant hastighedsforhold ved at kræve, at den fælles normal ved kontaktpunktet altid passerer gennem stigningspunktet. Dette princip er afgørende for en jævn, effektiv og pålidelig mekanisk kraftoverførsel i ethvert gearsystem.

Hvorfor er den indviklede kurve den ideelle tandprofil?

Hvad gør et geardesign virkelig effektivt? Magien ligger i tandformen. Den indviklede kurve er den ubestridte standard for moderne gear.

Det sikrer, at kraften overføres jævnt og med en konstant hastighed. Det eliminerer rykvise bevægelser. Profilen er også tilgivende. Den fungerer godt, selv om tandhjulscentrene ikke er perfekt justeret. Det er en stor fordel i den virkelige verden.

Lad os udforske dens vigtigste egenskaber.

| Ejendom | Involute-fordel | Påvirkning |

|---|---|---|

| Transmission | Konstant hastighedsforhold | Jævn, forudsigelig bevægelse |

| Tilpasning | Tåler fejl i centerafstand | Pålidelig under virkelige forhold |

| Produktion | Enkel fremstilling | Lavere omkostninger og høj præcision |

Evolventprofilens største fordel er dens tolerance over for variationer i centerafstanden. Dette er en game-changer. I enhver mekanisk samling er det svært at opnå perfekt afstand.

Med et evolutionsgear er handlingslinjen en lige linje. Det betyder, at selv om afstanden mellem to tandhjul ændres en smule, overfører de stadig bevægelse med en konstant vinkelhastighed. Den grundlæggende lov for gear opretholdes. Denne praktiske tilgivelse forenkler både fremstilling og montering og sikrer pålidelig ydeevne.

Desuden forenkler denne profil fremstillingen. Involutte tænder kan nemt genereres med et lige sidet skæreværktøj, kendt som en tandstangsfræser. Denne proces, som ofte udføres via hobbing, er effektiv og meget repeterbar.

Hos PTSMAKE betyder det hurtigere produktion og omkostningsbesparelser for vores kunder. Vi kan konsekvent levere tandhjul med høj præcision. Den konstante Trykvinkel2 langs kontaktbanen gør også design- og analyseprocessen meget mere ligetil for ingeniører. Denne pålidelighed er grunden til, at det er den foretrukne profil til næsten alle anvendelser.

Evolventkurven er industristandarden for en tandhjulsprofil. Den giver et konstant hastighedsforhold, tolererer fejl i centerafstanden og er nem at fremstille. Disse egenskaber gør det til det mest pålidelige og omkostningseffektive valg til de fleste mekaniske konstruktioner.

Hvad er den fysiske betydning af trykvinkel i gearing?

Trykvinklen dikterer retningen af den kraft, der overføres mellem tandhjul, der griber ind i hinanden. Det er en kritisk designparameter.

Denne kraft er ikke udelukkende roterende. Den opdeles i to komponenter: en tangentiel kraft, der driver tandhjulet, og en radial kraft, der skubber tandhjulene fra hinanden.

En større trykvinkel øger denne adskillende kraft. Det har direkte indflydelse på belastningen af de lejer, der bærer gearakslerne.

| Trykvinkel | Almindelig brug | Nøglekarakteristik |

|---|---|---|

| 14.5° | Ældre/ældre systemer | Jævnere og mere støjsvag drift, men svagere tandprofil. |

| 20° | Generelt formål | God balance mellem styrke, effektivitet og støjsvaghed. |

| 25° | Heavy-Duty | Stærkere tand, højere belastningskapacitet, men mere støjende. |

Afvejninger i geardesign

At vælge en trykvinkel indebærer en afvejning af konkurrerende faktorer. Der findes ikke én "bedste" vinkel; det optimale valg afhænger helt af applikationens specifikke krav.

Indvirkning på bærende belastninger

Den radiale kraftkomponent belaster lejerne direkte. En højere trykvinkel betyder en større radialkraft, som kan forkorte lejernes levetid eller kræve mere robuste og dyre lejer. Dette er en afgørende overvejelse i kompakte designs.

Indvirkning på tændernes styrke

En vigtig fordel ved en højere trykvinkel er øget tandstyrke. Tandprofilen bliver bredere ved bunden, hvilket gør den mere modstandsdygtig over for bøjningsspænding under belastning. Til applikationer med højt drejningsmoment specificerer vi ofte en vinkel på 25°.

Hele kraften overføres langs med Handlingslinje3som er grundlæggende for gearets funktion. I vores projekter hos PTSMAKE modellerer vi omhyggeligt disse kræfter for at sikre lang levetid.

Effektivitet og underbud

Den adskillende kraft bidrager ikke til gearets rotation. Derfor kan den reducere den samlede systemeffektivitet en smule på grund af øget friktion. En højere trykvinkel hjælper dog med at forhindre underskæring, et produktionsproblem, der svækker tænderne på tandhjul med et lavt tandantal.

| Funktion | Vinkel med lavt tryk (f.eks. 14,5°) | Vinkel med højt tryk (f.eks. 25°) |

|---|---|---|

| Bærende belastning | Lavere | Højere |

| Tandens styrke | Lavere | Højere |

| Effektivitet | Potentielt højere | Potentielt lavere |

| Støjniveau | Lavere | Højere |

| Undergrave risikoen | Højere | Lavere |

Trykvinklen er et grundlæggende valg i geardesign. Den styrer direkte kraftretningen og skaber en afvejning mellem tandstyrke, bæreevne og driftseffektivitet. Valget af den rigtige vinkel er afgørende for hele det mekaniske systems ydeevne og pålidelighed.

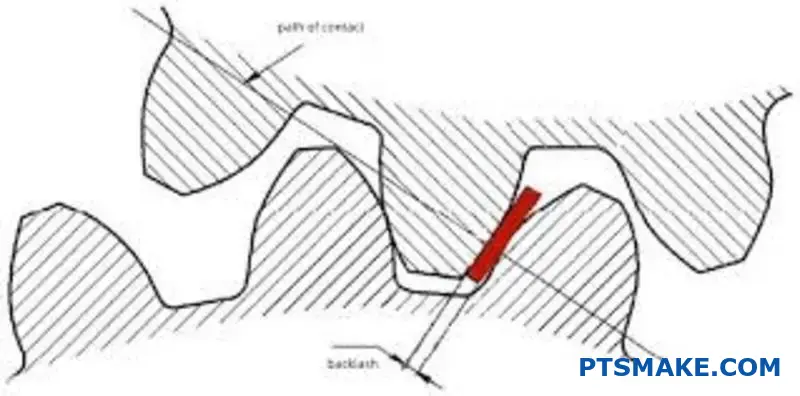

Hvordan påvirker slør grundlæggende gearsystemets ydeevne?

Tilbageslag er et tveægget sværd i gearsystemer. Det er det lille mellemrum mellem tandhjulene, der passer sammen. Dette mellemrum er afgørende.

Det forhindrer, at tandhjulene sætter sig fast på grund af varmeudvidelse. Det skaber også plads til smøring.

Det medfører dog kompromiser. Tilbageslag kan føre til unøjagtigheder i positionen. Det forårsager også stødbelastninger, når gearets retning ændres. Denne balance er afgørende for ydeevnen.

Det gode: Hvorfor noget modspil er vigtigt

Et gearsystem med nul slør ville hurtigt svigte. Mellemrummet gør det muligt at danne en smørefilm. Det reducerer friktion og slitage.

| Fordel ved tilbageslag | Konsekvensen af ingen modreaktion |

|---|---|

| Forhindrer fastklemning | Fastklemning på grund af varme |

| Tillader smøring | Høj friktion og hurtigt slid |

| Tager højde for fejl | Koncentration af stress |

Det dårlige: Negative konsekvenser for ydeevnen

På den anden side er for meget backlash skadeligt. Det påvirker direkte systemets præcision. Det er et stort problem inden for robotteknologi og CNC-bearbejdning.

Slør ses ofte som et nødvendigt onde. Selv om det sikrer problemfri drift ved at forhindre fastklemning og hjælpe med smøring, medfører dets tilstedeværelse betydelige udfordringer. Det mest umiddelbare problem er positionsfejl, især i systemer, der kræver præcise bevægelser.

Påvirkning af belastninger på bagsiden

Når et gearsystem skifter retning, frigøres den drivende tand. Den bevæger sig hen over spillerummet, før den kommer i kontakt med den modsatte tandflanke. Dette skaber en stødbelastning.

Denne konstante hamren under netværkscyklus4 fremskynder sliddet. Det kan føre til tandudmattelse og i sidste ende svigt. I tidligere projekter hos PTSMAKE har vi set, hvordan minimering af denne påvirkning er afgørende for den langsigtede pålidelighed.

Positionel unøjagtighed

I applikationer som automatisering og rumfart er præcision altafgørende. Slør skaber en "død zone", hvor udgangsakslen kan bevæge sig, uden at indgangsakslen bevæger sig. Det betyder direkte tabt bevægelse og reduceret nøjagtighed.

Tabellen nedenfor viser, hvordan kravene til tilbageslag ændrer sig med anvendelsen. Det understreger behovet for tilpassede løsninger.

| Anvendelse | Typisk tolerance for tilbageslag | Primær bekymring |

|---|---|---|

| Robotteknologi | Meget lav (bueminutter) | Positionel nøjagtighed |

| Transmission til biler | Moderat | Støj, holdbarhed |

| Industriel transportør | Høj | Omkostninger, forebyggelse af syltetøj |

Hos PTSMAKE hjælper vi kunderne med at finde den perfekte balance. Vi designer gearsystemer, der opfylder deres specifikke behov for præcision og holdbarhed. Det indebærer ofte avancerede teknikker til fremstilling af gear.

Slør er en kritisk designparameter. Det er nødvendigt for at smøre og forhindre fastklemning. Men det påvirker præcisionen negativt og kan forårsage stødbelastninger, der fører til slitage. Korrekt styring er nøglen til et optimalt gearsystems ydeevne.

Hvad definerer et gears modul eller diametrale stigning?

Modul og Diametral Pitch er nøglerne til tandhjulets størrelse. Det er grundlæggende parametre. Disse værdier afgør, om to gear kan arbejde sammen.

De påvirker også gearets styrke og de værktøjer, der er nødvendige til fremstillingen. At forstå dem er det første skridt i ethvert geardesignprojekt.

Den centrale måling

I bund og grund definerer disse udtryk størrelsen på tandhjulene. Man kan ikke blande og matche dem. Et tandhjul med et bestemt modul passer kun sammen med et andet tandhjul med samme modul.

Metriske vs. kejserlige systemer

Valget mellem modul og diametral pitch afhænger ofte af din region. Den ene er metrisk, den anden er imperial.

| System | Parameter | Forholdet til tandstørrelse |

|---|---|---|

| Metrisk | Modul (m) | Større modul = større tænder |

| Imperial | Diametral hældning (DP) | Større DP = mindre tænder |

At vælge det rigtige modul eller den rigtige diametrale deling er mere end blot en måling. Det har store konsekvenser for hele projektet. Dette valg påvirker direkte gearets ydeevne og produktionsomkostninger.

Indvirkning på udskiftelighed

Dette er den mest kritiske regel. Gearene skal have samme modul eller diametrale deling for at gribe korrekt ind i hinanden. Et 2-modulsgear vil aldrig fungere med et 2,5-modulsgear. Der er ikke noget kompromis her. Det sikrer standardiseret kompatibilitet.

Hvordan det påvirker gearets styrke

Tandhjulets størrelse er direkte relateret til dets styrke. En større tand kan klare mere belastning.

Derfor vil et gear med et større modul (eller en mindre diametral deling) være stærkere. Dette er en vigtig overvejelse i applikationer med højt drejningsmoment. Det tonehøjde-cirkel5 er det teoretiske grundlag for disse beregninger.

Overvejelser om fremstilling og værktøj

Fremstilling af tandhjul kræver specifikke skæreværktøjer, som f.eks. fræsere. Hvert værktøj er designet til et bestemt modul eller en bestemt stigning. Det anbefales at bruge standardværdier.

Hos PTSMAKE råder vi ofte vores kunder til at bruge standardstørrelser. Det reducerer værktøjsomkostningerne og forkorter leveringstiden. Det er muligt at lave specialværktøj, men det øger udgifterne og tiden til et projekt.

| Parameter | Konsekvenser for styrken | Konsekvenser for værktøj |

|---|---|---|

| Højt modul (f.eks. m=4) | Stærkere og større tænder | Kræver m=4 værktøjer |

| Lavt modul (f.eks. m=1) | Svagere, mindre tænder | Kræver m=1 værktøjer |

| Lav DP (f.eks. DP=8) | Stærkere og større tænder | Kræver DP=8 værktøjer |

| Høj DP (f.eks. DP=32) | Svagere, mindre tænder | Kræver DP=32-værktøjer |

Modul og Diametral Pitch er de grundlæggende specifikationer for tandhjul. De bestemmer størrelse, styrke og udskiftelighed. At træffe det rigtige valg har direkte indflydelse på produktionsværktøjet, de samlede omkostninger og gearsystemets endelige ydeevne.

Hvad er kontaktforholdet, og hvorfor er det vigtigt?

Kontaktforholdet er et kritisk tal i geardesign. Det fortæller dig det gennemsnitlige antal tandpar, der er i kontakt på et givet tidspunkt.

Et højere forhold betyder bedre ydelse. Det har direkte indflydelse på, hvor jævnt og støjsvagt dit system kører. Det er en nøglefaktor, som vi analyserer hos PTSMAKE.

Virkninger på nøglepræstationer

Et godt kontaktforhold fordeler belastningen. Det reducerer belastningen på de enkelte tandhjul. Det sikrer også en kontinuerlig overførsel af kraft. Det er afgørende for maskiner med høj præcision.

Nedenfor er en enkel oversigt:

| Faktor | Højt kontaktforhold | Lavt kontaktforhold |

|---|---|---|

| Lastfordeling | Bedre | Værre |

| Glathed | Højere | Lavere |

| Støjniveau | Lavere | Højere |

Denne enkle metrik er grundlaget for et pålideligt geartransmissionssystem. Vi stræber altid efter en optimal balance.

Hvordan det påvirker gearets ydeevne

At forstå kontaktforholdet hjælper os med at forudsige og forbedre gearsystemets opførsel. Det handler om mere end bare tal; det handler om resultater i den virkelige verden.

Lastfordeling og pålidelighed

Når flere tænder deler belastningen, mindskes stresset på hver enkelt tand betydeligt. Dette enkle princip er grundlæggende for at forhindre for tidlig slitage og tandbrud.

Denne fordeling minimerer spidsbelastningen på en enkelt tand, hvilket reducerer risikoen for fejl i forbindelse med Pitting6. I tidligere projekter har fokus på dette forlænget gearets levetid dramatisk.

Et højere kontaktforhold giver en mere robust og pålidelig transmission. Det er et ufravigeligt krav i industrier som luft- og rumfart og bilindustrien.

Operationel glathed og støj

Et kontaktforhold på over 1,0 sikrer, at et nyt par tænder går i indgreb, før det forrige par går ud af indgreb. Det skaber en problemfri kraftoverførsel.

Resultatet er en mere jævn og støjsvag drift. Det eliminerer de stød og vibrationer, der er almindelige i systemer med lavere kontaktforhold. Det er især vigtigt for medicinsk udstyr og forbrugerelektronik.

Tabellen nedenfor viser, hvordan forholdet påvirker ansøgninger.

| Værdi for kontaktforhold | Primær fordel | Ideel anvendelse |

|---|---|---|

| > 1.2 | Grundlæggende funktionalitet | Systemer med lav hastighed og lav belastning |

| > 1.5 | Jævnere, mere støjsvag | Transmissioner til biler |

| > 2.0 | Høj pålidelighed | Luft- og rumfart, præcisionsmaskiner |

Et højere kontaktforhold forbedrer gearets ydeevne direkte. Det forbedrer belastningsfordelingen, hvilket fører til mere jævn drift, lavere støj og større generel transmissionssikkerhed. Det er afgørende for krævende anvendelser, hvor fejl ikke er en mulighed.

Hvad er interferens i gearing, og hvad forårsager det?

Når tandhjul griber ind i hinanden, er det kun de indviklede dele af tænderne, der skal røre hinanden. Dette design sikrer jævn, rullende kontakt og forudsigelig kraftoverførsel.

Interferens er det, der sker, når denne regel brydes. Den ikke-involutte del af en tand får kontakt.

Problemet med ikke-involut kontakt

Denne uønskede kontakt kan grave sig ind i roden af den modstående tandhjulstand. Denne destruktive handling er kendt som undercutting.

I alvorlige tilfælde får det gearene til at låse helt op. Det er en katastrofal fejl, som kaldes beslaglæggelse. Det er grundlæggende et geometrisk problem.

Konsekvenser af kontaktprofil

| Kontakttype | Handling | Gearets ydeevne |

|---|---|---|

| Ufrivillig | Glat rulning | Optimal og effektiv |

| Ikke ufrivillig | Udhulning/udgravning | Fejl, slitage eller beslaglæggelse |

Det er en fejltilstand, som helt kan undgås ved hjælp af omhyggeligt design.

Interferensens geometriske oprindelse

Den grundlæggende årsag til gearinterferens er rent geometrisk. Den opstår, når spidsen af en tand på et tandhjul strækker sig ud over en kritisk grænse.

Denne grænse kaldes interferenspunktet. Det markerer starten på den ikke-involutte profil på parringsgearets flanke nær dets grundcirkel.

Den tilsigtede Kontaktens vej7 skal forblive strengt mellem de to tandhjuls interferenspunkter. Hvis det strækker sig ud over det, får du interferens.

Hos PTSMAKE er vores CNC-bearbejdningsprocesser designet til at holde snævre tolerancer. Denne præcision er afgørende for at skabe de nøjagtige tandprofiler, der forhindrer disse geometriske sammenstød i den virkelige verden.

Vigtige årsagsfaktorer

I tidligere projekter har vi identificeret flere almindelige geometriske forhold, der forårsager interferens.

| Årsagsfaktor | Beskrivelse | Påvirkning af gearnet |

|---|---|---|

| Lavt antal tænder | Tandhjul med meget få tænder er meget modtagelige for interferens. | Øger risikoen for underbud. |

| Vinkel med lavt tryk | En mindre trykvinkel forstørrer basiscirklen og øger risikoen. | Det kræver flere tænder at undgå det. |

| Stort tillæg | Hvis en tands addendum er for stort, kan dens spids krydse interferenspunktet. | En direkte årsag til gouging. |

| Fejl i centerafstand | Forkert montering kan ændre maskingeometrien og fremkalde interferens. | Fører til støj og slitage. |

At forstå disse faktorer er det første skridt. Korrekt geardesign indebærer en omhyggelig afvejning af disse parametre for at sikre en jævn og interferensfri indgriben.

Interferens er et destruktivt geometrisk sammenstød som følge af ikke-involut tandkontakt. Det stammer fra designproblemer som lavt tandantal eller forkerte trykvinkler, hvilket fører til alvorlig underskæring eller fastklemning og i sidste ende gearfejl.

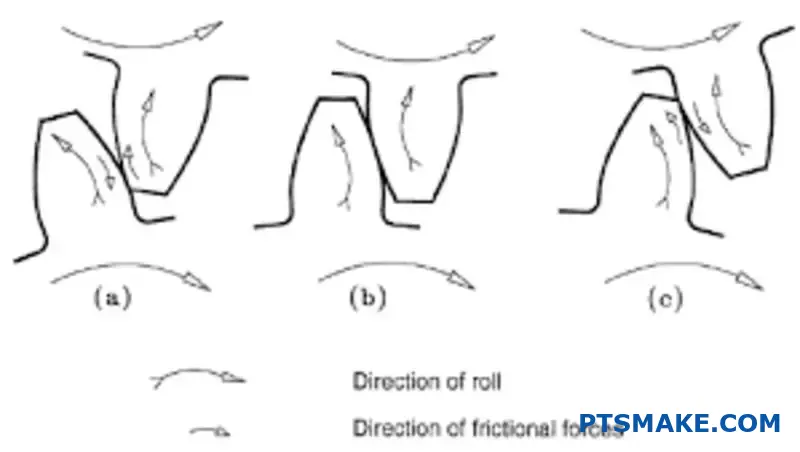

Hvordan sker momentoverførslen egentlig ved tandindgrebet?

Mange tror, at tandhjul simpelthen ruller hen over hinanden. Det er en oversimplificering. Den faktiske bevægelse er en sofistikeret kombination af rulning og glidning.

Denne dobbelte handling er fundamental. Den dikterer, hvordan kraften overføres effektivt. Den har også direkte indflydelse på gearsystemets levetid og slitage.

Den rullende og glidende dynamik

At forstå dette samspil er nøglen til at designe holdbare gear. Kontaktens placering på tandfladen bestemmer bevægelsestypen.

| Bevægelsestype | Primær placering på tanden | Nøgleeffekt |

|---|---|---|

| Ren rulning | Præcis ved pitch-linjen | Effektiv kraftoverførsel |

| Glidende | Væk fra pitch-linjen | Skaber friktion og slid |

Denne balance sikrer kontinuerlig kontakt. Uden den ville det være umuligt at overføre et jævnt drejningsmoment.

Dekonstruktion af tandinteraktionen

Den unikke krumme kurve i et tandhjuls profil er ansvarlig for denne komplekse bevægelse. Denne specifikke geometri sikrer et konstant hastighedsforhold mellem tandhjul, der griber ind i hinanden, hvilket er afgørende for en forudsigelig ydelse.

Pitchpunktets rolle

Magien sker på et bestemt sted. På det nøjagtige tonehøjdepunkt8er bevægelsen ren rulning. Det er det øjeblik, hvor kraftoverførslen er mest effektiv med minimal friktion.

Når kontaktpunktet bevæger sig væk fra denne linje, øges glidehastigheden. Denne glidebevægelse er ikke en fejl; det er en nødvendig del af designet. Den gør det muligt for tænderne at gå i og ud af indgreb uden at sidde fast.

Afvejningen: Effektivitet vs. slid

Men denne glidning er også den primære kilde til friktionsvarme og overfladeslid. Hos PTSMAKE er håndteringen af denne afvejning central i vores fremstillingsproces for højtydende gear. Vi fokuserer på materialer og overfladebehandlinger, der minimerer slid.

| Kontaktposition | Dominerende bevægelse | Påvirkning |

|---|---|---|

| Spids og rod | Højt glidende | Øget slid, varme |

| Pitch Point | Ren rulning | Maksimal effektivitet |

Denne indviklede dans mellem rulning og glidning er det, der får et gear til at fungere. Det er en balance mellem jævn drift og uundgåeligt slid.

Bevægelsen mellem tandhjulene er en nødvendig blanding af rulning og glidning, som dikteres af tandprofilen. Ren rulning ved pitchpunktet sikrer effektivitet, mens glidning muliggør jævn indgriben, men også forårsager slid, en kritisk faktor i tandhjulsdesign og -fremstilling.

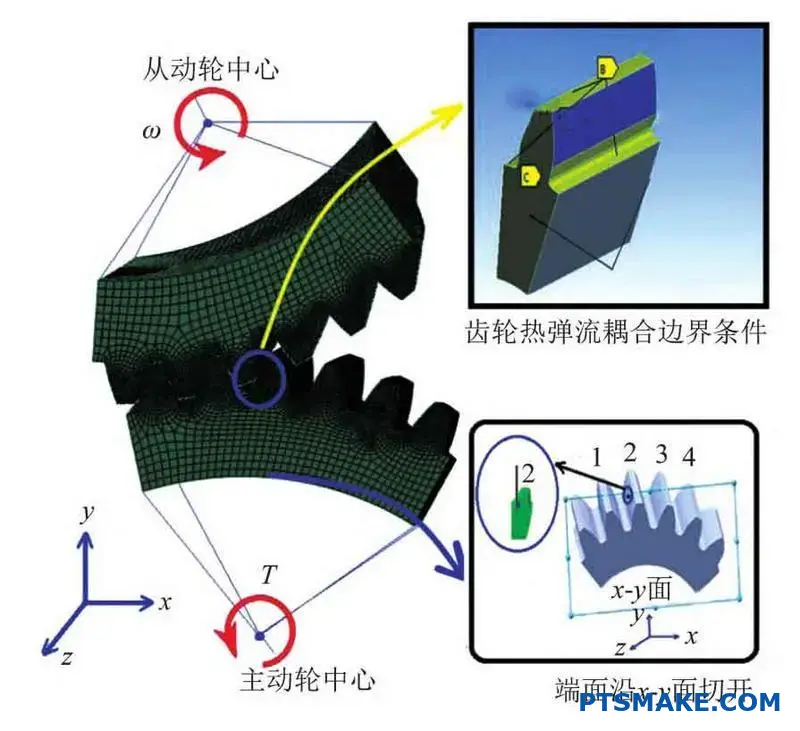

Hvordan påvirker geargeometrien direkte transmissionsfejl?

Den ideelle profil på et tandhjul er designet til én ting: perfekt jævn bevægelse. Den sikrer et konstant hastighedsforhold mellem tandhjul, der griber ind i hinanden.

Men fremstillingen er aldrig perfekt. Der er altid mikroskopiske afvigelser på tandoverfladen.

Fra små fejl til store problemer

Disse små fejl forstyrrer den jævne overførsel af bevægelse. De får udgangsgearets hastighed til at svinge en smule ved hvert tandindgreb. Dette er en primær kilde til transmissionsfejl.

| Afvigelse Kilde | Indvirkning på bevægelse |

|---|---|

| Profilfejl | Ustabil udgangshastighed |

| Overfladefinish | Øget friktion og slid |

Disse små, men hurtige hastighedsændringer skaber uønsket støj og vibrationer i systemet.

Fluktuationens mekanik

Et ideelt tandhjulspar har et kontaktpunkt, der bevæger sig jævnt langs en teoretisk lige linje. Dette kaldes handlingslinjen. Denne konsekvente kontakt sikrer, at det drevne gear roterer med en stabil hastighed.

Mikroskopiske profilafvigelser tvinger dette kontaktpunkt til at flytte sig. Det bevæger sig lidt foran eller bagved sin ideelle position. Denne lille forskydning ændrer den effektive transmissionsradius i det pågældende øjeblik.

Resultatet er, at udgangsgearet kortvarigt accelererer eller decelererer. Denne konstante op- og nedbremsning er den fysiske manifestation af transmissionsfejl. Gennem vores arbejde hos PTSMAKE har vi set, at dette har direkte indflydelse på højhastighedsapplikationer, hvor præcision ikke er til forhandling.

Den afsmittende effekt af ufuldkommenheder

Disse hastighedsudsving er en direkte årsag til hvinende gear. Tandhjulene "banker" på hinanden med en frekvens, der bestemmes af omdrejningshastigheden, og enhver uoverensstemmelse i denne banken skaber støj.

Dette skaber en kinematisk fejl9 der stråler gennem hele enheden. Med tiden kan de resulterende vibrationer føre til accelereret slid på tandhjul og lejer. Det kan endda gå ud over slutproduktets ydeevne.

| Funktion | Ideelt udstyr | Grej fra den virkelige verden |

|---|---|---|

| Kontaktvej | Perfekt lige linje | Afviger fra linjen |

| Hastighedsforhold | Perfekt konstant | Svingninger med rotation |

| Støjniveau | Minimal (teoretisk) | Målbar og variabel |

Mikroskopiske fejl på et gears spiralformede profil forstyrrer den jævne bevægelse og får udgangshastigheden til at svinge. Denne transmissionsfejl er en grundlæggende årsag til gearstøj og vibrationer, hvilket påvirker ydeevnen og holdbarheden negativt. Præcisionsfremstilling er afgørende for at mindske disse problemer.

Hvordan klassificeres geartyper efter akselretning?

Forståelse af gearklassifikation starter med akslerne. Indgangs- og udgangsakslens placering i forhold til hinanden er den primære sorteringsmetode.

Denne mentale model hjælper dig med hurtigt at indsnævre mulighederne. Du kan straks filtrere geartyper baseret på din maskines fysiske layout.

Hos PTSMAKE arbejder vi med tre hovedkategorier. Hver tjener et særskilt mekanisk formål, der dikterer gearets form og funktion.

| Orientering af skaftet | Eksempler på primære gear |

|---|---|

| Parallel | Tandhjul, spiralformet |

| Krydsende | Skråkant |

| Ikke-krydsende, ikke-parallel | Snekke, hypoid |

Denne tabel giver en hurtig reference til de første designvalg.

Tandhjul med parallel akse

Dette er det mest almindelige arrangement. Tandhjul og skrueformede tandhjul falder ind under denne kategori. Deres aksler løber parallelt, hvilket gør dem ideelle til simpel kraftoverførsel.

Tandhjulsgear er enkle og omkostningseffektive. Deres lige tænder er fremragende til moderate hastigheder. De kan dog generere mere støj under drift.

Spiralformede gear har vinklede tænder. Dette design giver en mere jævn og støjsvag indkobling, især ved højere hastigheder. De kan også håndtere tungere belastninger.

Gear med krydsende akser

Når du skal dreje om et hjørne med din kraftoverførsel, bruger du denne gruppe. Koniske tandhjul er det klassiske eksempel her. Deres aksler mødes typisk i en 90-graders vinkel, men andre vinkler er mulige.

Tænk på en håndborers mekanisme eller en bils differentiale. Det er perfekte anvendelser. De overfører effektivt kraft mellem aksler, der krydser hinanden.

Ikke-krydsende gear med ikke-parallelle akser

Denne gruppe håndterer de mest komplekse orienteringer. Akslerne ligger i forskellige planer og krydser aldrig hinanden.

Snekkegear er berømte i denne kategori. De giver meget høje reduktionsforhold på en kompakt plads. Den unikke glidebevægelse sikrer Konjugeret handling10 opretholdes for jævn kraftoverførsel. De kan også være selvlåsende.

Hypoidgear er et andet vigtigt eksempel. De ligner koniske tandhjul, men med forskudte akser, hvilket giver en endnu mere jævn og stærk ydeevne.

| Gruppe | Nøglefunktion | Fælles ansøgning |

|---|---|---|

| Parallel | Overfør strøm mellem parallelle aksler | Transportørsystemer, transmissioner |

| Krydsende | Skift retning på kraftoverførslen | Differentialer, håndøvelser |

| Ikke forstyrrende | Høje gearudvekslinger, forskudte aksler | Elevatorer, bagaksler til biler |

Klassificering af gear efter akselretning - parallelt, krydsende eller ikke-krydsende - forenkler udvælgelsen. Denne ramme hjælper ingeniører med at identificere den bedst egnede geartype til deres rumlige og mekaniske krav, hvilket sikrer et effektivt design fra starten.

Hvad er de praktiske afvejninger mellem tandhjul og skrueformede tandhjul?

Det er afgørende at vælge det rigtige gear. Det handler ofte om tandhjul eller skrueformede tandhjul. Beslutningen påvirker ydeevne, omkostninger og designkompleksitet.

Tandhjul er indbegrebet af enkelhed. Deres lige tænder er nemme at fremstille. Denne enkelhed betyder også, at de ikke producerer noget aksialt tryk, hvilket forenkler kravene til lejer.

Tandhjulsgear giver dog en mere jævn og støjsvag drift på grund af deres vinklede tænder. Det gradvise indgreb giver mulighed for højere belastningskapacitet.

Vigtige designforskelle

| Funktion | Tandhjul | Spiralformet gear |

|---|---|---|

| Orientering af tænder | Lige, parallelt med aksen | Vinklet til aksen |

| Forlovelse | Pludselig, fuld tandbredde | Gradvis, starter i den ene ende |

| Støjniveau | Højere | Lavere |

| Aksialt tryk | Ingen | Genereret |

Dybdegående sammenligning

Når man vælger en geartype, er applikationens specifikke behov altafgørende. Det er en balance mellem ydeevne og enkelhed.

Fordele ved tandhjul

Tandhjulsgear er mekanisk enkle. Det giver lavere produktionsomkostninger og lettere vedligeholdelse. I mange projekter hos PTSMAKE bruger vi dem til applikationer, hvor hastighed og støj ikke er kritiske faktorer. Deres største fordel er fraværet af aksial belastning, hvilket forenkler det overordnede systemdesign.

Overvejelser om spiralformede gear

Spiralformede gear er overlegne til høj hastighed og tung belastning. Deres vinklede tænder går mere gradvist i indgreb, hvilket resulterer i mindre vibrationer og mere støjsvag drift. Vores test viser, at de kan klare betydeligt mere belastning end et tandhjulsgear af samme størrelse.

Denne præstation har dog en pris. De vinklede tænder skaber Aksialt tryk11, en kraft parallelt med gearets akse. Denne kraft skal styres med passende tryklejer, hvilket øger kompleksiteten og omkostningerne ved den endelige samling.

Detaljerede afvejninger af ydeevne

| Aspekt | Tandhjul | Spiralformet gear |

|---|---|---|

| Belastningskapacitet | God | Fremragende |

| Hastighedsgrænse | Lavere | Højere |

| Støj/vibrationer | Høj | Lav |

| Produktionsomkostninger | Lavere | Højere |

| Behov for lejer | Enkel | Kræver tryklejer |

| Effektivitet | Lidt højere | Lidt lavere (på grund af glidning) |

Valget afhænger af dine prioriteter. Tandhjulsgear er en omkostningseffektiv og enkel løsning. Tandhjulsgear giver en overlegen og mere støjsvag ydelse til krævende anvendelser, men kræver mere komplekse konstruktioner for at kunne håndtere de resulterende aksiale belastninger.

Hvornår bør man vælge koniske gear frem for snekkegear?

Det er vigtigt at vælge det rigtige udstyr. Det handler om at matche værktøjet til opgaven. Keglehjulsgear er mestre i effektiv retvinklet kraftoverførsel. De er ideelle, når du skal opretholde hastighed og kraft.

Snekkegear har en række andre fordele. De udmærker sig ved at give meget høje reduktionsforhold på en kompakt plads. Det gør dem perfekte til visse specialiserede anvendelser.

Vigtige funktionelle forskelle

Lad os opdele deres kernefunktioner. Denne enkle sammenligning hjælper med at tydeliggøre deres bedste anvendelser.

| Funktion | Keglehjulsgear | Snekkegear |

|---|---|---|

| Primær anvendelse | Effektiv 90° kraftoverførsel | Høj gearreduktion |

| Effektivitet | Høj (95-99%) | Nederste del (50-90%) |

| Selvlåsende | Nej | Ja (ofte) |

| Varmeproduktion | Lav | Høj |

Denne tabel viser en klar afvejning. Du vælger ud fra, om effektivitet eller høj reduktion er din prioritet.

Analyse af applikationsscenarier

I projekter hos PTSMAKE er det altid anvendelsen, der dikterer gearvalget. Vi vælger ikke et gear og håber, at det virker; vi analyserer først systemets behov. Det sikrer optimal ydeevne og lang levetid for det endelige produkt.

Når koniske tandhjul skinner

Keglehjulsgear er oplagte til højhastigheds- og højeffektive vinkeldrev. Tænk på anvendelser, hvor effekttabet skal være minimalt. Deres design giver mulighed for jævn, støjsvag drift ved høje omdrejninger.

I bilers differentialer overfører et konisk gearsystem f.eks. effektivt kraft fra drivakslen til akslerne. Det gør det muligt for hjulene at rotere med forskellige hastigheder, når de drejer. Trykpresser bruger dem også til præcis, hurtig kraftfordeling.

Nichen for snekkegear

Snekkegear dominerer i applikationer, der kræver massiv hastighedsreduktion og højt drejningsmoment. Et klassisk eksempel er et transportbåndsystem. Motoren kører ved høj hastighed, men båndet skal bevæge sig langsomt og med stor kraft.

Deres største fordel er, at de er selvlåsende. Når indgangen stopper, kan udgangsakslen ikke bevæge sig baglæns. Denne indbyggede bremsning er en kritisk sikkerhedsfunktion i elevatorer og løfteudstyr. Snekkegearets glidende bevægelse skaber friktion, som forhindrer tilbage-kørbarhed12.

Applikationsspecifik sammenligning

Her er et kig på specifikke scenarier, vi er stødt på. Det hjælper med at illustrere beslutningsprocessen.

| Anvendelse | Anbefalet udstyr | Årsag |

|---|---|---|

| Differentialer til biler | Keglehjulsgear | Høj effektivitet, håndterer høj hastighed |

| Transportør-systemer | Snekkegear | Højt reduktionsforhold, højt drejningsmoment |

| Håndbor | Keglehjulsgear | Kompakt retvinklet kraftoverførsel |

| Elevator/elevatorer | Snekkegear | Selvlåsende for sikkerhed, højt drejningsmoment |

| Trykmaskiner | Keglehjulsgear | Nødvendig præcision og hastighed |

At vælge den rigtige geartype tidligt i designfasen er afgørende for succes.

Keglehjulsgear er til effektiv, højhastigheds, retvinklet kraftoverførsel. Snekkegear er ideelle til applikationer, der kræver betydelig gearreduktion, højt drejningsmoment og sikkerheden ved en selvlåsende mekanisme. Valget afhænger helt af dine specifikke driftsbehov.

Hvad definerer et planetgears unikke egenskaber?

Planetgearsystemer er tekniske vidundere. Deres unikke egenskaber skyldes et smart design. Det giver mulighed for høj effekt på lidt plads.

Deres koaksiale karakter er en vigtig fordel. Det betyder, at indgangs- og udgangsakslerne er på linje. Det gør dem perfekte til snævre anvendelser.

De giver også en fantastisk momenttæthed. Flere planetgear deler belastningen. Det forhindrer, at et enkelt gear belastes for meget. Det giver en meget kompakt og kraftfuld enhed.

| Ejendom | Fordel |

|---|---|

| Koaksiale aksler | Pladsbesparende, kompakt design |

| Lastfordeling | Høj drejningsmomentkapacitet, holdbarhed |

| Alsidighed | Flere gearudvekslinger i én enhed |

Et dybere kig på kerneegenskaberne

Designet af et planetgear skaber direkte dets stærke fordele. At forstå disse egenskaber hjælper med at vælge det rigtige system til en applikation.

Koaksial karakter for kompakthed

Inline-arrangementet af indgangs- og udgangsakslerne er en game-changer. I mange projekter, som vi har håndteret hos PTSMAKE, især inden for robotteknologi og bilindustrien, er plads en luksus. Denne koaksiale opsætning gør det muligt for drivlinjen at være strømlinet og kompakt.

Høj momenttæthed og lastfordeling

I modsætning til et simpelt gearpar fordeler et planetsystem belastningen. Den deles på tværs af flere planetgear. Det betyder, at det kan håndtere et meget højere drejningsmoment uden at have brug for større gear.

Denne fordeling af belastningen øger systemets levetid betydeligt. Planeternes indviklede bevægelser er en form for epicyklisk bevægelse13. Denne bevægelse sikrer, at belastningen afbalanceres i hele gearsystemet.

Alsidige kinematiske muligheder

Det er her, planetsystemerne virkelig brillerer. Du kan opnå forskellige outputs ved blot at holde en komponent i ro. Det giver en utrolig designfleksibilitet fra en enkelt gearsamling.

| Fast komponent | Input | Output | Fælles resultat |

|---|---|---|---|

| Ringgear | Soludstyr | Planet Carrier | Reduktion af hastighed |

| Soludstyr | Ringgear | Planet Carrier | Lavere reduktion |

| Planet Carrier | Soludstyr | Ringgear | Bakgear eller overgear |

De unikke egenskaber ved et planetgear stammer fra dets koaksiale design, lastdelingsmekanisme og kinematiske alsidighed. Disse egenskaber gør det muligt at overføre et højt drejningsmoment i en kompakt, tilpasningsdygtig pakke, hvilket gør det til et overlegent valg til mange avancerede mekaniske anvendelser.

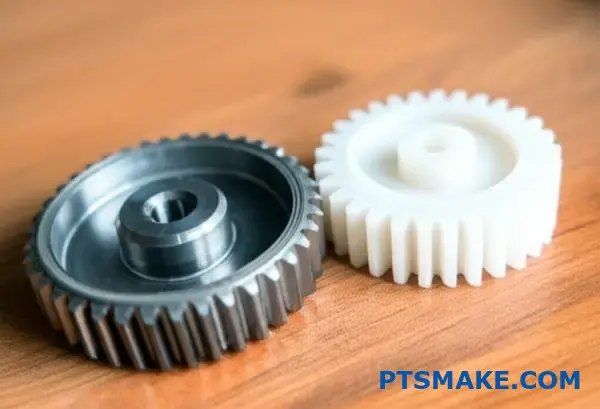

Hvordan dikterer gearets materialer anvendelse og ydeevne?

At vælge det rigtige gearmateriale er et kritisk første skridt. Det dikterer alt fra belastningskapacitet til driftsstøj. Tænk på det som et fundament. Et dårligt valg her kan kompromittere hele systemet.

De vigtigste materialefamilier er stål, plast og bronze. Hver af dem har en unik profil af egenskaber.

Almindelige gearmaterialer

Kravene til din applikation vil vise dig, hvilket materiale der er det rigtige. Systemer med højt drejningsmoment har brug for styrke, mens medicinsk udstyr måske prioriterer støjsvag drift.

| Materiale | Nøgleegenskab | Ideel anvendelse |

|---|---|---|

| Legeret stål | Høj styrke og sejhed | Transmissioner til biler |

| Plastik (f.eks. nylon) | Selvsmørende, støjsvag | Kontorudstyr, forbrugsvarer |

| Bronze | Lav friktion, tilpasningsevne | Snekkegear, bøsninger med høj belastning |

Denne udvælgelsesproces er grundlæggende for et vellykket geardesign.

Et dybere dyk afslører en afvejning mellem egenskaber. Det handler ikke kun om at vælge det stærkeste materiale. Vi skal matche specifikke egenskaber med driftskrav for at opnå optimal ydeevne.

Kobling af egenskaber til krav

Hårdhed modstår f.eks. overfladeslid og indrykning. Det er afgørende for gear, der udsættes for stor kontaktbelastning. Ekstrem hårdhed kan dog nogle gange føre til skørhed, hvilket reducerer gearets evne til at modstå stødbelastninger.

Sejhed er materialets evne til at absorbere energi og deformere uden at gå i stykker. Det er vigtigt i applikationer som industrimaskiner, hvor pludselige starter, stop og stød er almindelige. Den Tribologiske egenskaber14 af et materiale er også afgørende for friktion og slid i gearets levetid.

Hos PTSMAKE guider vi kunderne gennem disse beslutninger. Vores ekspertise inden for både CNC-bearbejdning af metaller og sprøjtestøbning af plast giver os mulighed for at levere den bedst egnede løsning. Vi analyserer hele den operationelle kontekst.

| Ejendom | Hvorfor det er vigtigt | Specifik efterspørgsel |

|---|---|---|

| Hårdhed | Modstår slid på overfladen | Kontaktpunkter med højt tryk |

| Robusthed | Forhindrer brud ved stød | Stødbelastende miljøer |

| Modstandsdygtighed over for slid | Sikrer lang levetid | Kontinuerlig eller slibende drift |

| Modstandsdygtighed over for korrosion | Forhindrer nedbrydning | Kemiske eller fugtige miljøer |

Denne omhyggelige balancegang sikrer, at udstyret ikke bare fungerer, men udmærker sig.

At vælge et gearmateriale er en balancegang. Du skal afveje egenskaber som hårdhed, sejhed og slidstyrke i forhold til specifikke anvendelseskrav. Denne beslutning er grundlæggende for gearets ydeevne, effektivitet og ultimative levetid i marken.

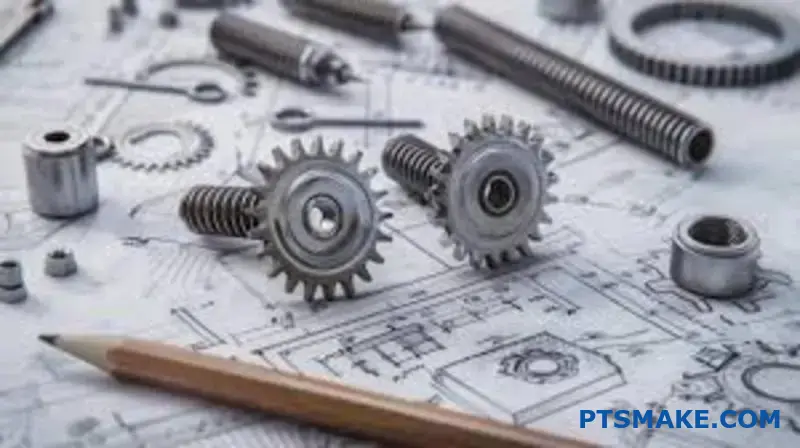

Hvad er de primære processer til fremstilling af gear?

Det er afgørende at vælge den rigtige proces til fremstilling af gear. Den har direkte indflydelse på dit slutprodukts kvalitet, pris og ydeevne. De vigtigste metoder er formning og bearbejdning.

Hver teknik giver unikke fordele. Lad os udforske de mest almindelige.

Vigtige fremstillingsmetoder

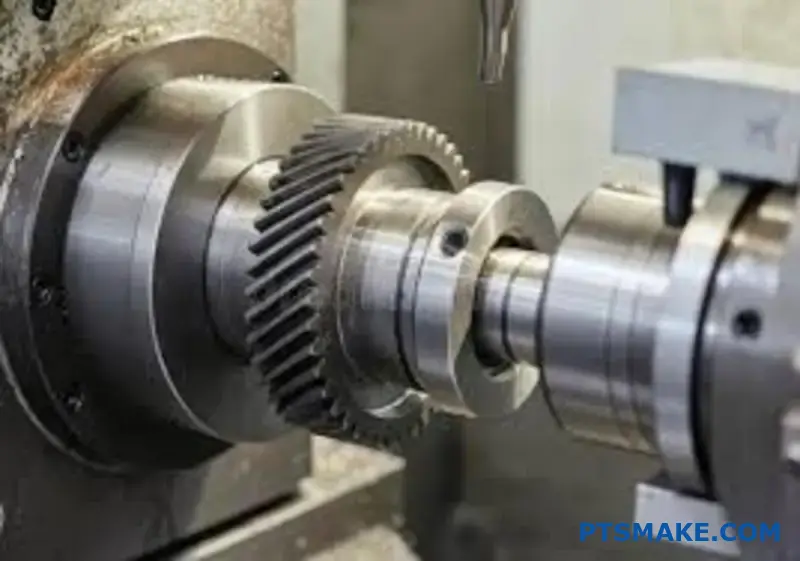

Hobbing

Dette er en højhastighedsbearbejdningsproces. Den er fremragende til fremstilling af cylindriske og spiralformede tandhjul. Den er meget effektiv til produktionskørsler i mellemstore og store mængder.

Formgivning

Formning er mere alsidig end fræsning. Den kan skabe indvendige tandhjul og funktioner, som fræsning ikke kan. Men det er generelt en langsommere proces.

Slibning

Slibning er en efterbehandlingsproces. Den bruges efter bearbejdning for at opnå meget høj præcision og en glat overfladefinish. Det er afgørende for højtydende applikationer.

Smedning

Smedning er en formningsproces. Den former metal ved hjælp af trykkræfter. Denne metode skaber stærke, holdbare gearemner, men kræver sekundær bearbejdning af de endelige tandprofiler.

Her er en hurtig sammenligning:

| Proces | Primær anvendelse | Fordel |

|---|---|---|

| Hobbing | Produktion i store mængder | Hurtig og omkostningseffektiv |

| Formgivning | Indvendige tandhjul, komplekse former | Alsidig |

| Slibning | Efterbehandling med høj præcision | Overlegen nøjagtighed |

| Smedning | Skabelse af stærke emner | Fremragende materialestyrke |

Den bedste metode afhænger helt af dine specifikke behov. Der findes ikke en enkelt "bedste" proces til alle redskaber. Det er en balance mellem præcision, volumen, materiale og budget.

Dyk dybere ned i procesvalg

Når vi hjælper kunder hos PTSMAKE, fokuserer vi på den endelige anvendelse. Et gear til en højhastigheds biltransmission har andre behov end et gear til et simpelt transportsystem.

Præcision vs. omkostninger

Slibning giver enestående nøjagtighed. Den er ideel til anvendelser, hvor minimal støj og vibration er afgørende. Men denne præcision har en højere pris.

Smedning er på den anden side omkostningseffektivt til store mængder. Men det mangler de fine detaljer, der er nødvendige for et færdigt gear. Det kræver næsten altid sekundære bearbejdningsprocesser. Det tilføjer trin og omkostninger.

Indvirkning på gearets ydeevne

Fremstillingsprocessen påvirker direkte gearets mekaniske egenskaber. Smedning justerer materialets kornstruktur, hvilket øger styrken og udmattelsesmodstanden.

Bearbejdningsprocesser som fræsning og formning skaber den præcise tandgeometri, som f.eks. indviklet profil15hvilket er afgørende for en jævn kraftoverførsel. Slibning forfiner denne profil til næsten perfektion.

Baseret på vores tests kan et jordgear klare højere belastninger og arbejde mere støjsvagt end et gear, der kun er fældet.

| Faktor | Hobbing | Formgivning | Slibning | Smedning (blank) |

|---|---|---|---|---|

| Præcision | God | God | Fremragende | Lav |

| Hastighed | Hurtig | Medium | Langsomt | Meget hurtig |

| Omkostninger | Medium | Mellemhøj | Høj | Lav (pr. enhed) |

| Styrke | God | God | God | Fremragende |

At vælge den rigtige proces indebærer en detaljeret analyse af disse afvejninger. Det sikrer, at det endelige udstyr fungerer pålideligt og overholder budgetbegrænsningerne.

At vælge en metode til fremstilling af gear er en kritisk beslutning. Det kræver en afvejning af behovet for kvalitet, ydeevne og omkostninger. Hver proces giver forskellige fordele, der passer til forskellige anvendelser og produktionsmængder.

Hvordan strukturerer AGMA/ISO-standarderne gearets kvalitetsniveauer?

For at sikre ensartethed kvantificerer standarder gearets præcision. De siger ikke bare "høj kvalitet". I stedet bruger de målbare parametre.

Det skaber et klart sprog for alle involverede. Designere, producenter og inspektører arbejder alle ud fra den samme drejebog.

Vigtige måleparametre

Kernen i disse standarder drejer sig om specifikke afvigelser fra et perfekt gear. De vigtigste er profil, lead og pitch. Hver af dem fortæller en anden del af kvalitetshistorien.

Hvad de kontrollerer

| Parameter | Kontroller | Indvirkning på performance |

|---|---|---|

| Profilafvigelse | Nøjagtigheden af tandkurven (evolutionsformen) | Glathed, støj |

| Afvigelse af bly | Justering af tanden langs dens akse | Fordeling af belastning |

| Afvigelse i tonehøjde | Afstandskonsistensen mellem tilstødende tænder | Vibrationer, stress |

Når man forstår dem, kan man specificere et gear, der opfylder kravene til ydeevne uden at overudvikle det.

Kvantificering af præcision handler om at sætte acceptable grænser for fejl. Både AGMA- og ISO-standarder tildeler kvalitetsnumre. Et lavere tal (som ISO 4) betyder snævrere tolerancer og et mere præcist gear. Et højere tal (som ISO 12) giver mulighed for større afvigelser.

Tolerancernes rolle

Tolerancer er den maksimalt tilladte afvigelse for hver parameter. For et rumfartsgear med høj præcision kan disse tolerancer være på blot nogle få mikrometer. Det er en meget lille fejlmargin.

Hos PTSMAKE bruger vi CMM'er med høj opløsning til at verificere disse værdier. Vi kortlægger hver tand for at sikre, at den er inden for det specificerede toleranceområde. Disse data er afgørende for kvalitetssikringen.

Fra specifikation til produktion

En designer specificerer et kvalitetsniveau, f.eks. AGMA Q10. Vi oversætter det så til specifikke tolerancer på mikroniveau for vores CNC-bearbejdning og tandhjulsprocesser. Hvert produktionstrin kontrolleres for at opfylde disse mål.

Denne proces sikrer, at det endelige gear fungerer præcis efter hensigten. Den eliminerer gætværk og subjektivitet. Hver tandhjulsdel skal opfylde disse strenge kriterier, herunder den samlede kompositafvigelse og endda den specifikke Flankens tolerance16 for hver tandoverflade.

Forenklet sammenligning af tolerancer

Her kan du se, hvordan tolerancerne kan ændre sig med kvalitetsniveauerne. Bemærk, at de faktiske værdier afhænger af gearstørrelse og andre faktorer.

| Kvalitetsniveau | Relativ profil-tolerance | Relativ hældningstolerance |

|---|---|---|

| Høj præcision (ISO 5) | ± 5 µm | ± 4 µm |

| Almindelig brug (ISO 8) | ± 12 µm | ± 10 µm |

| Lav præcision (ISO 11) | ± 30 µm | ± 25 µm |

Denne struktur gør indkøb ligetil. Du køber en komponent, der er defineret af målbare, gentagelige data.

AGMA- og ISO-standarder kvantificerer tandhjulspræcision gennem specifikke parametre som profil, stigning og afvigelse. Dette system med nummererede kvalitetsniveauer og definerede tolerancer sikrer klar kommunikation og ensartet produktion, hvilket muliggør præcise indkøb til enhver anvendelse.

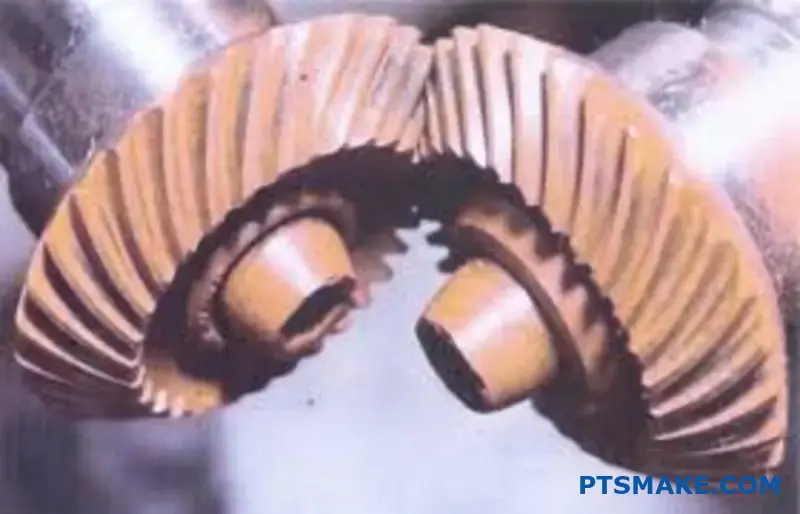

Hvad er de forskellige typer af gearfejl?

For at løse et problem må man først forstå det. Gearfejl er ikke anderledes. At identificere fejltilstanden er det første skridt til at diagnosticere den grundlæggende årsag. Det hjælper med at forebygge fremtidige problemer.

Lad os gennemgå de mest almindelige fejltyper. Tænk på dette som opbygningen af dit diagnostiske fundament. Hver tilstand fortæller en anden historie om gearets liv.

Udmattelse ved bøjning

Dette er en klassisk fejl. Det resulterer i, at en tand brækker af ved roden. Det er ofte forårsaget af gentagne høje belastninger. Revnen starter i det små og vokser med tiden.

Overfladetræthed

Det påvirker tandhjulets overflade. Det ødelægger ikke hele tanden. I stedet skaller små stykker af. Vi ser dette som pitting eller spalling.

En hurtig sammenligning kan hjælpe med at afklare:

| Fejltilstand | Beliggenhed | Årsag | Resultat |

|---|---|---|---|

| Udmattelse ved bøjning | Tandens rod | Gentagen bøjningsstress | Komplet tandbrud |

| Overfladetræthed | Tandens overflade | Gentagen kontaktstress | Pitting, afskalning |

At forstå de primære fejltilstande er kun begyndelsen. Detaljerne inden for hver kategori afslører mere om driftsbetingelserne. Vi er nødt til at grave lidt dybere.

Udforskning af forskellige typer af slid

Slid er et gradvist tab af materiale. Det er forskelligt fra det pludselige brud ved udmattelse. Det sker langsomt over mange cyklusser.

Slibende slid

Det sker, når hårde partikler glider mod gearets overflade. Tænk på det som sandpapir. Disse partikler kan være forurenende stoffer i smøremidlet eller snavs fra andre dele. De ridser og riller tandflanken.

Slid på klæbemiddel

Det sker, når tandhjulets overflade glider under tryk. De mikroskopiske toppe, eller asperiteter17kan svejses sammen. Når tandhjulene roterer, går disse svejsninger i stykker og trækker materiale fra den ene overflade til den anden.

Forståelse af skrammer

Scuffing er en alvorlig form for adhæsiv slitage. Det skyldes ofte en nedbrydning af smørefilmen mellem tænderne. Det fører til direkte metal-til-metal-kontakt, høj friktion og lokal svejsning. Resultatet er en ru, slidt overfladestruktur.

Hos PTSMAKE styrer vi disse risici gennem præcist materialevalg og kontrol af overfladefinish.

| Fejltype | Nøglemekanisme | Visuelt signal |

|---|---|---|

| Slibende slid | Ridser fra hårde partikler | Fine linjer, riller |

| Slid på klæbemiddel | Mikrosvejsning og rivning | Materialeoverførsel, fastbrænding |

| Afskrabninger | Smøremiddelfejl, alvorlig vedhæftning | Ru, iturevne, misfarvede pletter |

Det er afgørende at kende de fire vigtigste fejltyper i gear. De er bøjningstræthed, overfladetræthed, slitage og slid. De har hver især deres egne årsager og visuelle tegn, som er retningsgivende for effektiv fejlfinding og forebyggelsesstrategier.

Hvordan skaber forskellige geararrangementer specifikke hastighedsforhold?

Forskellige geararrangementer er kernen i mekanisk design. De giver os mulighed for at kontrollere hastighed og drejningsmoment med præcision. Det hele handler om matematikken bag tænderne.

Forholdet mellem tandhjulene dikterer det endelige output. At forstå dette er nøglen til at bygge effektive maskiner. Lad os se på de vigtigste typer.

Simple gearkasser

Et simpelt gearsystem består af to tandhjul, der griber ind i hinanden. Udvekslingsforholdet er ligetil: tandtallet i det drevne gear divideret med det drivende gear.

| Driverens tandhjul | Tænder til drevet gear | Hastighedsforhold |

|---|---|---|

| 20 | 40 | 2:1 |

| 15 | 60 | 4:1 |

Sammensatte og epicykliske systemer

Mere komplekse systemer som sammensatte og epicykliske geartog giver større fleksibilitet. De giver mulighed for meget større hastighedsreduktioner på en kompakt plads.

For at opnå et ønsket output manipulerer vi med tandantal og konfigurationer. Målet er at få den perfekte balance mellem hastighed og drejningsmoment til opgaven. Det er et grundlæggende koncept inden for ingeniørvidenskab.

Forståelse af gearkonfigurationer

Et simpelt geartog er den mest grundlæggende opsætning. Det består af et drivende gear og et drevet gear. Hvis du har brug for en stor hastighedsreduktion, bliver det drevne gear massivt. Det er ofte upraktisk.

Sammensatte geartog løser dette problem. De bruger flere gearpar på fælles aksler. Det giver mulighed for at multiplicere gearudvekslingen. Resultatet er en betydelig hastighedsreduktion i et meget mindre fysisk fodaftryk. Vi bruger ofte denne opsætning i projekter hos PTSMAKE, der kræver et højt drejningsmoment.

Kompleksiteten i epicykliske gearkasser

Epicykliske eller planetariske geartog er mere komplekse, men utroligt alsidige. De har et centralt "sol"-gear. Flere "planet"-gear roterer rundt om det. Et ydre "ring"-gear griber ind i planeterne.

Dette arrangement kan opnå meget høje udvekslingsforhold. Forskellige output er mulige ved at holde en komponent stationær. Denne reduktion i hastighed resulterer i en betydelig stigning i drejningsmoment, som er kendt som Mekanisk fordel18. Det er et stærkt værktøj til avancerede applikationer.

| Type gearkasse | Nøglefunktion | Almindelig brugssag |

|---|---|---|

| Enkel | Direkte drev | Grundlæggende maskiner |

| Sammensat | Multiplikation af forholdstal | Industrielle gearkasser |

| Epicyklisk | Højt forholdstal, kompakt | Automatiske transmissioner |

Det er afgørende at forstå geararrangementer som simple, sammensatte og epicykliske tog. Ved at manipulere med tandantal og konfigurationer kan vi præcist styre hastighed, drejningsmoment og den resulterende mekaniske fordel for at opfylde specifikke designkrav til enhver anvendelse.

Hvordan udfører man en grundlæggende beregning af geardesign?

En grundlæggende beregning af geardesign følger en klar arbejdsgang. Det er en systematisk proces, ikke gætværk. Det hele begynder med at forstå dine specifikke behov for applikationen.

Den centrale arbejdsgang

Først skal du definere kravene til input og output. Det omfatter hastighed, drejningsmoment og eventuelle pladsbegrænsninger. Disse parametre er dit fundament. Derefter vælger du de rette geartyper og materialer. Endelig udfører du foreløbige beregninger af størrelsen.

| Designfasen | Vigtigt mål |

|---|---|

| 1. Kravene | Definér hastighed, drejningsmoment og plads. |

| 2. Udvælgelse | Vælg geartype og materiale. |

| 3. Størrelse | Beregn de oprindelige geardimensioner. |

Denne strukturerede tilgang sikrer, at du opfylder præstationsmålene effektivt.

Opdeling af beregningstrinnene

Et vellykket design afhænger af, at detaljerne er i orden fra starten. Hvert trin bygger på det sidste, så præcision er nøglen gennem hele processen.

Definition af krav

Din første opgave er at definere driftsparametrene klart. Hvad er indgangshastigheden fra motoren? Hvad er det nødvendige udgangsmoment for belastningen? Disse tal dikterer alle efterfølgende beslutninger i geardesignet. Hvis man tager fejl, går det galt.

Valg af geartype og materiale

Dernæst vælger du geartype. Valget afhænger af faktorer som akselretning og effektivitetsbehov. I vores projekter hos PTSMAKE vejleder vi kunderne om materialevalg. Stål er godt til CNC-bearbejdede gear med højt drejningsmoment. Polymerer er ideelle til mere støjsvage, sprøjtestøbte gear. Målet er at finde en balance mellem ydeevne, omkostninger og fremstillingsmuligheder. De Kontaktforhold19 er også en kritisk faktor her.

Foreløbige beregninger af størrelse

Når krav og valg er truffet, kan du begynde at dimensionere. Det indebærer beregning af gearforholdet for at opnå den ønskede hastighedsændring. Du skal også bestemme antallet af tænder og delingsdiameteren for hvert gear. Disse beregninger giver den første plan for fremstillingen.

| Geartype | Fælles ansøgning | Primær fordel |

|---|---|---|

| Tandhjul | Enkel kraftoverførsel | Let at fremstille |

| Spiralformet gear | Transmissioner til biler | Jævn, støjsvag drift |

| Keglehjulsgear | Retvinklet kraftoverførsel | Ændrer strømretning |

| Snekkegear | Højt reduktionsforhold | Mulighed for selvlåsning |

Et struktureret workflow for geardesign omdanner kravene til en funktionel komponent. Denne proces, fra definition af hastighed og drejningsmoment til indledende beregninger, sikrer, at det endelige geartog fungerer pålideligt og opfylder alle specifikationer fra starten.

Hvilke trin er involveret i at specificere geartolerancer?

Specificering af geartolerancer begynder med industristandarder. Du skal bruge rammer som AGMA eller ISO. Disse standarder giver et kvalitetsnummer.

Dette tal fungerer som en forkortelse. Det definerer gearets samlede præcision.

Valg af kvalitetsnummer

Et højere tal betyder snævrere tolerancer. For eksempel kan Q12 være til et kommercielt elværktøj. Q8 er til mere krævende anvendelser. Det er en balance mellem behov for ydeevne og budget.

Definition af tolerancer på tegninger

Når du har valgt et kvalitetsnummer, skal du oversætte det. Angiv de vigtigste geometriske tolerancer på din produktionstegning.

| Tolerance Type | Kontrolleret funktion |

|---|---|

| Udløb | Tændernes koncentricitet i forhold til aksen |

| Profilfejl | Afvigelse fra ideel tandform |

| Pitch-fejl | Afstand mellem tilstødende tænder |

Det sikrer, at producenten ved præcis, hvad der skal produceres.

At bruge standarder som AGMA 2015 eller ISO 1328 er grundlaget. Disse dokumenter er omfattende. De kan føles overvældende. Nøglen er at fokusere på det, der betyder noget for din specifikke anvendelse. Lad være med at overspecificere.

Balance mellem omkostninger og ydeevne

En almindelig fejl er at vælge et højere kvalitetsnummer end nødvendigt. Det øger produktionsomkostningerne betydeligt. Hvert trin op i kvalitet kan øge omkostningerne, nogle gange eksponentielt.

Hos PTSMAKE vejleder vi ofte vores kunder om dette. Vi hjælper dem med at finde det rigtige sted. Vi sikrer, at udstyret fungerer pålideligt uden unødvendige udgifter.

Fra kvalitetsnummer til specifikke kontroller

Et kvalitetsnummer er et godt udgangspunkt. Men til kritiske anvendelser er det ikke nok. Du bør specificere individuelle tolerancer på tegningen. Det fjerner enhver tvetydighed for producenten.

I stedet for bare at skrive "AGMA Q10" definerer du f.eks. specifikke grænser for tandprofil, fremspring og udløb. Du kan også specificere samlet sammensat fejl20som giver et godt overblik over udstyrets funktionelle kvalitet.

Denne detaljerede tilgang giver dig mere kontrol. Den sikrer, at de mest kritiske aspekter af geargeometrien prioriteres under fremstilling og inspektion.

| Standard | Primær region | Kvalitetsskala |

|---|---|---|

| AGMA | Nordamerika | Q3-Q15 (højere er bedre) |

| ISO | International | 1-12 (lavere er bedre) |

| DIN | Tyskland | 1-12 (lavere er bedre) |

Det er vigtigt at forstå disse forskelle, når man arbejder med globale partnere.

Specificering af geartolerancer indebærer brug af AGMA/ISO-standarder til at vælge et kvalitetsnummer. Dette valg skal afbalancere ydeevne og omkostninger. Derefter skal det omsættes til specifikke geometriske tolerancer på produktionstegningen for at sikre klarhed og opnå det ønskede funktionelle resultat.

Hvordan analyserer man kræfter på aksler og lejer?

Det er vigtigt at analysere kræfter fra et gearnet. Det starter med et fritlegemediagram (FBD). Denne enkle skitse kortlægger visuelt alle kræfter, der virker på akslen.

Formålet med et fritlegemediagram

En FBD isolerer en komponent. Den viser alle eksterne kræfter og momenter. Denne klarhed er det første skridt mod nøjagtige beregninger. Det forhindrer kritiske designfejl.

Identificering af vigtige kræfter

Vi skal identificere tre hovedkræfter. Disse kræfter stammer fra gearets interaktion.

| Krafttype | Retning | Påvirkning |

|---|---|---|

| Tangential | Tangent til tonehøjdecirklen | Overfører drejningsmoment |

| Radial | Mod skaftets centrum | Skubber aksler fra hinanden |

| Aksial | Langs akselaksen | Skaber trykbelastninger |

Beregning af kræfter i gearnet

Når du har din FBD, er næste skridt beregning. Hver kraftkomponent har en specifik formel. Den tangentielle kraft er den nemmeste. Det er simpelthen momentet divideret med pitch-radius. Denne kraft udfører det egentlige arbejde.

Den radiale kraft virker til at adskille tandhjulene. Den beregnes ved hjælp af trykvinklen. Denne kraft belaster lejerne direkte og forårsager afbøjning. Korrekt valg af lejer afhænger af en nøjagtig beregning af den.

Overvejelser om aksial kraft

Aksial kraft, eller trykkraft, er til stede i spiralformede og koniske tandhjul. Det er en del af den samlede Resulterende kraft21 der skubber langs akslens akse. Denne kraft kræver tryklejer eller vinkelkontaktlejer som støtte.

Hvis man ignorerer denne kraft, kan det føre til hurtige lejesvigt. I tidligere projekter hos PTSMAKE har vi set design mislykkes, fordi den indledende analyse overså de aksiale belastninger fra et spiralformet gear.

Kombination af kræfterne

Kræfterne er vektorer. De skal kombineres for at finde den samlede belastning på lejerne. Denne samlede belastning bestemmer den nødvendige størrelse og type af lejer.

| Kraft | Primær indflydelse | Nøgleberegningsvariabel |

|---|---|---|

| Tangential (Ft) | Transmission af drejningsmoment | Drejningsmoment (T) |

| Radial (Fr) | Bærende belastning | Trykvinkel (φ) |

| Aksial (Fa) | Trykbelastning | Helix-vinkel (ψ) |

Vores ingeniørteam hjælper ofte kunderne med denne analyse. Vi sikrer, at de fremstillede dele fungerer pålideligt under de beregnede belastninger. Dette samarbejde er nøglen til succes.

Det er vigtigt at lave et fritlegemediagram. Det hjælper med at visualisere og kvantificere tangentielle, radiale og aksiale kræfter fra tandhjulsindgreb. Denne nøjagtige analyse sikrer korrekt valg af aksler og lejer, forhindrer for tidlig komponentfejl og sikrer systemets pålidelighed.

Hvordan forbereder man et gear til samling og montering?

Et perfekt bearbejdet gear er kun så godt som dets installation. Korrekt forberedelse er nøglen til pålidelighed og ydeevne. Det forhindrer for tidlig svigt og sikrer problemfri drift.

De fire søjler i forberedelsen af udstyr

Lad os gennemgå de vigtigste trin. Hver enkelt er afgørende for en sikker pasform og lang levetid. Det handler ikke kun om montering; det handler om præcisionsteknik. Det sikrer, at dit system fungerer efter hensigten.

| Trin | Formål |

|---|---|

| Rengøring | Fjern alle forurenende stoffer |

| Inspektion | Bekræft specifikationer og tilstand |

| Opvarmning | Opnå en sikker krympepasform |

| Tilpasning | Sørg for korrekt indgreb og funktion |

Et dybere dyk ned i præmonteringsprocedurer

I vores projekter hos PTSMAKE behandler vi forberedelse med samme præcision som vores CNC-bearbejdning. En lille forglemmelse her kan føre til store problemer senere. Lad os udforske hvert trin mere detaljeret.

Grundig rengøring

Rengør først gearet og akslen. Brug et opløsningsmiddel, der ikke indeholder rester, til at fjerne al olie, fedt og beskyttende belægninger. Alle fremmedlegemer kan kompromittere pasformen. Selv en lille metalspån kan forårsage betydelig skade over tid.

Detaljeret inspektion

Dernæst skal du inspicere alle kritiske dimensioner. Tjek gearets boring, kilespor og tandprofil i forhold til konstruktionstegningerne. Brug skydelærer, mikrometer og målere. Se efter grater eller hak fra forsendelse eller håndtering. Disse skal fjernes omhyggeligt, før man går videre.

Kontrolleret opvarmning til krympepasninger

Opvarmning er afgørende for krympepasninger. Processen bruger termisk udvidelse22 for midlertidigt at forstørre gearets boring. På den måde kan det glide ind på akslen og få en tæt pasform ved afkøling. Overophedning kan ødelægge gearets temperament og materialeegenskaber.

| Opvarmningsmetode | Fordele | Ulemper |

|---|---|---|

| Induktionsvarmer | Hurtig, ensartet opvarmning, sikker | Højere startomkostninger for udstyr |

| Ovn | God til flere dele | Langsommere opvarmningsproces |

| Oliebad | Jævn varmefordeling | Rodet, potentiel brandfare |

Præcisionsjustering

Endelig er korrekt justering ikke til forhandling. Brug værktøjer som måleinstrumenter og præcisionsniveauer. Du skal sikre, at gearet er helt vinkelret på akslen. Fejljustering er en primær årsag til støj, vibrationer og overdreven slitage.

Grundig forberedelse er afgørende for enhver gearinstallation. Ved at følge strenge procedurer for rengøring, inspektion, kontrolleret opvarmning og præcis justering sikres samlingens langsigtede ydeevne og pålidelighed. At springe disse trin over er ikke en mulighed for at opnå resultater af høj kvalitet.

Hvordan afbalancerer man ydeevne, omkostninger og fremstillingsmuligheder?

Lad os gennemgå en beslutning fra den virkelige verden. En kunde havde brug for et bestemt udstyr til et nyt robotprojekt. De havde to hovedmuligheder.

Et højpræcisionsgear eller et billigere gear. Det er en almindelig afvejning, vi ser.

De to gearmuligheder

Vi hjalp dem med at evaluere begge valg. Det ene var et CNC-bearbejdet stålgear. Det andet var et sprøjtestøbt POM-gear. Forskellene var betydelige.

Her er en hurtig oversigt over den første sammenligning:

| Funktion | Høj præcision (CNC-stål) | Lavere omkostninger (støbt POM) |

|---|---|---|

| Enhedsomkostninger | Høj | Lav (i stor skala) |

| Præcision | Meget høj | God |

| Gennemløbstid | Moderat | Lang (værktøj) |

Denne enkle tabel hjalp med at indramme de vigtigste afvejninger.

Dyk dybere ned i applikationen

Valget handler ikke kun om specifikationerne. Det handler om udstyrets specifikke opgave. Hvor passer det ind i det endelige produkt?

Vi spurgte kunden: Er det til robotarmens hovedled? Eller er det til en intern, ikke-kritisk funktion? Svaret ændrer alt.

Præstation vs. "godt nok"

Stålgearet med høj præcision giver en enestående holdbarhed. Det havde minimal modreaktion23hvilket var afgørende for robottens positionsnøjagtighed.

Det støbte udstyr var meget billigere i store mængder. Det var også lettere og mere støjsvagt. Men tolerancerne var løsere. Det kunne ikke klare de samme belastninger.

I vores arbejde hos PTSMAKE guider vi kunderne gennem dette. Vi hjælper dem med at definere, hvad "performance" egentlig betyder for deres applikation. Ofte er "godt nok" det smarteste tekniske valg. Det sparer penge og forenkler produktionen.

Lad os sammenligne de kritiske præstationsmålinger, vi diskuterede.

| Metrisk præstation | Høj præcision (CNC-stål) | Lavere omkostninger (støbt POM) |

|---|---|---|

| Belastningskapacitet | Fremragende | Moderat |

| Modstandsdygtighed over for slid | Fremragende | God |

| Operationel støj | Moderat | Lav |

| Vægt | Tungt | Lys |

I sidste ende valgte kunden CNC-gearet til de primære samlinger og det støbte gear til andre interne systemer. Denne hybride tilgang afbalancerede hele projektets behov.

Dette casestudie viser, hvor vigtig konteksten er. Det bedste valg af gear afhænger af dets specifikke rolle. At afbalancere omkostninger, ydeevne og fremstillingsmuligheder kræver en klar forståelse af applikationens sande krav, ikke bare at jagte de højeste specifikationer.

Hvordan vælger man ikke-standardiserede gear til en brugerdefineret applikation?

Hvad sker der, når et standardgrej fra hylden ikke virker? Det er en almindelig udfordring i brugerdefinerede applikationer med unikke begrænsninger.

Du skal bevæge dig ud over kataloget. Det betyder, at man skal definere tilpassede parametre for at skabe en specialiseret løsning. Nøglejusteringer involverer ofte trykvinkel og profilskift.

| Parameter | Standard gear | Tilpasset udstyr |

|---|---|---|

| Design | Generelt formål | Applikationsspecifik |

| Begrænsninger | Begrænset | Fleksibel |

| Præstation | Acceptabel | Optimeret |

Denne tilgang sikrer, at dit udstyr fungerer perfekt, selv når du står over for vanskelige designkrav.

Standardgear er lavet til almindelige scenarier. De svigter, når applikationer kræver noget mere. Det kan være på grund af begrænset plads, behov for højt drejningsmoment eller krav om lydløs drift. Et standardgear er et kompromis, ikke en specialiseret løsning.

Hvorfor standardgear kommer til kort

I vores arbejde hos PTSMAKE ser vi ofte dette problem. En kunde har måske brug for et gearsystem til en kompakt robotarm. Et standardgear er måske for stort eller ikke stærkt nok. Et andet projekt kan kræve et gear med minimalt slør til præcisionsmåleudstyr.

| Begrænsning | Udlevering af standardudstyr | Tilpasset løsning |

|---|---|---|

| Trang plads | For klodset | Modificeret tandprofil |

| Høj belastning | Udsat for at fejle | Øget trykvinkel |

| Lav støj | Vibrerer | Spiralformet snit, finjustering |

Definition af brugerdefinerede parametre

For at løse disse problemer justerer vi gearets grundlæggende geometri. Det giver os mulighed for at skabe et gear, der er perfekt til opgaven.

Ændring af trykvinklen

Vi kan ændre trykvinklen. En højere vinkel giver generelt en stærkere tand. Men det kan også øge belastningen på lejerne. En lavere vinkel giver en mere jævn og støjsvag drift, men en svagere tandbase. Valget afhænger helt af applikationens prioritet.

Anvendelse af profilskift

Vi bruger også Profilskift24. Denne teknik ændrer tandhjulets position i forhold til dets centrum. Det giver os mulighed for at justere centerafstanden mellem to tandhjul. Det er også afgørende for at forhindre underskæringer på tandhjul med få tænder, hvilket øger styrken.

Når standardgear ikke kan opfylde dine unikke krav, er det vigtigt at definere brugerdefinerede parametre. Ved at justere elementer som trykvinkel og profilskift skaber vi et gear, der er perfekt optimeret til din specifikke applikation, hvilket sikrer overlegen ydeevne og pålidelighed.

Hvordan kan man forhindre katastrofale gearfejl gennem proaktivt design?

For enhver kritisk applikation er en reaktiv tilgang en opskrift på katastrofe. Vi skal opbygge en omfattende designfilosofi helt fra bunden. Det er ikke bare en tjekliste.

Det er en proaktiv tankegang. Den fokuserer på tre kernesøjler. Disse søjler arbejder sammen for at maksimere pålideligheden af hvert enkelt gearsystem.

| Design-søjle | Kernefokus |

|---|---|

| Fejlsikre funktioner | Design til elegant, forudsigelig fiasko. |

| Valg af materiale | At vælge materialer, der overgår de operationelle krav. |

| Valideringsplan | Grundig afprøvning af alle antagelser i designet. |

Denne strategi sikrer, at vi forudser problemer. Vi designer løsninger, før de overhovedet opstår i marken.

Et dybere kig på designfilosofi

En virkelig robust designfilosofi integrerer alle faser af udviklingen. Den starter med at spørge "hvad nu hvis?" og slutter med empiriske beviser.

Inkorporering af fejlsikre funktioner

Fail-safe betyder ikke fejlsikker. Det betyder, at gearsystemet svigter på en sikker, kontrolleret måde. Tænk på en forskydningsstift. Den er designet til at gå i stykker først og beskytter dyrere komponenter mod overbelastning. Vi overvejer også redundante systemer, hvor et backup-gear kan tage over, hvis det primære svigter.

Robust materialevalg

At vælge det rigtige materiale går ud over simple styrkeberegninger. Vi analyserer driftsmiljøet. Det omfatter temperatur, kemisk eksponering og luftfugtighed. Et materiale, der er stærkt i et laboratorium, nedbrydes måske hurtigt i den virkelige verden. Denne dybe analyse forhindrer for tidlig slitage. Man undgår også problemer med for høj Hertziansk kontaktspænding25 mellem tandhjulene.

Den grundige valideringsplan

Et design er kun en teori, indtil det er testet. Hos PTSMAKE er vores valideringsproces i flere lag. Den bekræfter, at det endelige gear fungerer som forventet.

| Valideringsfase | Formål |

|---|---|

| Finite element-analyse (FEA) | Simulerer stress og varme under belastning digitalt. |

| Test af prototyper | Tester fysiske dele for pasform og funktion. |

| Livscyklus-testning | Kører gearsystemet for at simulere mange års brug. |

Denne stringente plan overlader intet til tilfældighederne.

En robust designfilosofi kombinerer fejlsikre funktioner, omhyggeligt materialevalg og en omfattende valideringsplan. Denne integrerede tilgang er afgørende for at skabe pålidelige gearsystemer, der kan modstå kravene i kritiske anvendelser.

Tag dine brugerdefinerede gearprojekter videre med PTSMAKE

Er du klar til at optimere dine geardesigns med henblik på ydeevne, pålidelighed og omkostningseffektivitet? Kontakt PTSMAKE i dag for at få et gratis og uforpligtende tilbud på præcisions-CNC-bearbejdning og sprøjtestøbningsløsninger - skræddersyet præcis til dine behov. Lad os gøre dine gearkoncepter til virkelighed!

Lær, hvordan specifikke tandformer er designet til at opnå perfekt synkroniseret bevægelse og effektiv kraftoverførsel. ↩

Lær, hvordan denne vinkel påvirker gearets ydeevne, styrke og driftsstøj. ↩

Udforsk dette koncept for at forstå, hvordan kraft konsekvent overføres mellem tandhjul. ↩

Udforsk mekanikken i, hvordan tandhjul går i indgreb og ud af indgreb gennem en fuld rotation. ↩

Lær om det grundlæggende koncept, der bruges til at definere al anden geargeometri. ↩

Forstå, hvordan overfladetræthed kan påvirke dit udstyrs ydeevne og levetid. ↩

Udforsk vores guide til principper for geargeometri for at forbedre din designnøjagtighed. ↩

Forstå den geometriske betydning af stigningspunktet for at opnå optimal gearydelse og lang levetid. ↩

Lær, hvordan denne fejl måles og minimeres i højpræcisionsfremstilling. ↩

Lær princippet, der sikrer konstante hastighedsforhold for jævn geardrift. ↩

Lær, hvordan denne kraft påvirker dit geardesign og valg af lejer. ↩

Lær, hvordan denne mekaniske egenskab påvirker gearsystemets sikkerhed og designvalg. ↩

Udforsk den komplekse bevægelse, der giver planetsystemer deres unikke reduktions-, overdrive- og reversfunktioner. ↩

Udforsk, hvordan viden om friktion, slid og smøring kan forbedre dit grejs ydeevne og levetid. ↩

Lær, hvordan denne specifikke kurve er afgørende for en jævn og effektiv gearkraftoverførsel. ↩

Forstå den kritiske rolle, som flanketolerancen spiller for gearets ydeevne og levetid. ↩

Forstå, hvordan disse mikroskopiske overfladetoppe påvirker gearsmøring og slid, så du kan designe bedre komponenter. ↩

Lær, hvordan dette grundlæggende fysiske princip forstærker kraften i dine mekaniske designs. ↩

Lær, hvordan dette nøgletal påvirker gearstøj, glathed og den samlede effektivitet i kraftoverførslen. ↩

Udforsk en detaljeret guide til, hvad denne inspektionsmåling afslører om dit udstyrs funktionelle kvalitet. ↩

Forstå, hvordan forskellige kraftvektorer kombineres til en enkelt, omfattende belastning. ↩

Forstå, hvordan temperaturen påvirker materialets dimensioner for at opnå en perfekt og sikker krympepasning. ↩

Lær, hvordan gearets slør påvirker præcisionen, og hvordan du håndterer det i dit design. ↩

Lær de tekniske detaljer om gearprofilskift, og hvordan det løser komplekse designudfordringer. ↩

Forstå, hvordan beregning af denne belastning er afgørende for at forhindre træthed i gearets overflade. ↩