Mange producenter kæmper med gravitationsstøbningsfejl, inkonsekvent kvalitet og produktionsforsinkelser, der koster tusindvis af kroner i omarbejde og overskredne deadlines. Disse problemer skyldes ofte dårlig forståelse af den grundlæggende fysik bag metalflow, utilstrækkeligt materialevalg og mangel på systematisk proceskontrol.

Gravitationsstøbning er en grundlæggende metalformningsproces, hvor smeltet metal flyder ned i forme alene på grund af tyngdekraften. Succes afhænger af, at man mestrer væskedynamik, varmeoverførsel og størkningsfysik for konsekvent at producere støbte dele af høj kvalitet.

Gennem min erfaring hos PTSMAKE har jeg arbejdet med ingeniørteams, der havde brug for pålidelige støbeløsninger, men som stod over for de samme tilbagevendende udfordringer. Denne guide dækker de 16 væsentlige spørgsmål, der vil hjælpe dig med at mestre de grundlæggende principper for gravitationsstøbning, fejlfinde almindelige fejl og opbygge robuste produktionsprocesser til dit næste projekt.

Hvad er gravitationsstøbningens kerneprincip, ud over bare at hælde metal?

Gravitationsstøbning opfattes ofte som enkelt. Man hælder bare smeltet metal i en form, ikke? Men det egentlige princip er en delikat balance af fysik.

Det handler om at kontrollere, hvordan tyngdekraften arbejder for dig. Processen bygger på en trio af videnskabelige principper, der arbejder sammen.

Fysikken i spil

Det er vigtigt at forstå disse kræfter. De bestemmer emnets endelige kvalitet.

| Princip | Rolle i Gravity Casting |

|---|---|

| Væskedynamik | Styrer, hvordan metallet flyder ind i formen. |

| Varmeoverførsel | Styrer afkølings- og størkningshastigheder. |

| Størkning | Bestemmer den endelige kornstruktur. |

Disse elementer skal håndteres perfekt.

Kerneprincippet går meget dybere. Det handler om at bruge tyngdekraften til at skabe en forudsigelig og ensartet kraft. Denne kraft dikterer flowet og trykket inde i formhulrummet.

Hvordan tyngdekraften dikterer flowet

Tyngdekraften er motoren i processen. Den skubber det smeltede metal ind i hver eneste detalje af formen. Højden på støbeformen har direkte indflydelse på metallostatisk tryk1.

Dette tryk sikrer, at formen fyldes helt ud. Det hjælper med at skabe skarpe detaljer og undgå hulrum. En højere gran betyder mere tryk.

Den termiske balancegang

Når metallet flyder, begynder det at køle. Denne varmeoverførsel skal styres omhyggeligt. Formens design og materiale er afgørende her.

Vi designer kølekanaler til at kontrollere størkningshastigheden. Det forhindrer defekter som revner eller porøsitet. Det sikrer, at emnet størkner ensartet og skaber en stærk indre struktur.

I vores arbejde på PTSMAKE fokuserer vi på denne balance. Korrekt gating- og riser-design er afgørende. De er ikke bare kanaler; de er værktøjer til at kontrollere flow og temperatur.

| Faktor | Indflydelse på processen |

|---|---|

| Hældningstemperatur | Påvirker flydeevne og afkølingstid. |

| Formens temperatur | Påvirker størkningshastighed og overfladefinish. |

| Design af gatesystem | Kontrollerer flowhastighed og turbulens. |

At beherske disse faktorer er det, der adskiller en kvalitetsstøbning fra en fiasko. Det er en videnskab, vi har forfinet gennem mange projekter.

Gravity Castings kerne er ikke bare at hælde. Det er en kontrolleret anvendelse af fysik. Det er vigtigt at beherske samspillet mellem væskedynamik, varmeoverførsel og størkning. Tyngdekraften er den grundlæggende kraft, der, når den styres korrekt, giver pålidelige dele af høj kvalitet.

Hvilke nøgleegenskaber definerer en egnet legering til gravitationsstøbning?

Det er afgørende at vælge den rigtige legering. Materialets opførsel under støbning har direkte indflydelse på den endelige dels kvalitet. Det handler ikke kun om de endelige egenskaber. Det handler om, hvordan metallet flyder, afkøles og størkner.

Væske: Udfyldning af formen

Flydeevne er legeringens evne til at fylde komplicerede hulrum i formen. Dårlig fluiditet fører til fejlproduktioner og ufuldstændige dele. Dette er et almindeligt fejlpunkt, som vi designer imod.

Størkning og krympning

Når metallet afkøles, skrumper det. Det er vigtigt at forstå dette. Et bredt størkningsområde kan forårsage porøsitet, mens overdreven krympning kan føre til defekter.

| Ejendom | Høj egnethed | Lav egnethed |

|---|---|---|

| Fluiditet | Udfylder nemt komplekse detaljer | Ufuldstændige udfyldninger, fejlkørsler |

| Krympning | Minimal og forudsigelig | Høj risiko for hulrum og revner |

| Modstandsdygtighed over for varm rivning | Stærk under afkøling | Tilbøjelig til at revne |

Når vi dykker dybere ned, bliver samspillet mellem disse egenskaber tydeligt. Det er en balancegang, der definerer succesen af et gravitationsstøbningsprojekt. En legering med stor flydeevne kan have et dårligt størkningsområde, hvilket skaber skjulte problemer.

Forklaring af størkningsområde

En legering fryser ikke med det samme. Den gennemgår en grødet tilstand. Et snævert interval betyder, at den størkner hurtigt og ensartet. Et bredere interval øger risikoen for mikroporøsitet, da flydende metal kæmper for at fodre krympende områder. Det kan kompromittere emnets strukturelle integritet.

Nuancerne i krympning

Vi skal tage højde for to typer svind. Volumetrisk svind sker, når metallet afkøles fra væske til fast stof. Vi håndterer dette med stigrør i formdesignet. Så er der mønsterbryderens svind, sammentrækningen af den faste del, når den afkøles til stuetemperatur. Selve formen skal bygges lidt større for at kompensere. Vi har set, hvordan en lille fejlberegning her kan føre til dele, der ikke er i overensstemmelse med specifikationerne. Under afkøling kan der dannes svage punkter mellem voksende Dendritter2, hvilket fører til svigt under stress.

Forebyggelse af varm afrivning

Varmrivning eller revnedannelse opstår, når støbningen stadig er varm og svag. Det sker, når svind begrænses af formen. Legeringer med god duktilitet ved høje temperaturer er mere modstandsdygtige over for denne kritiske defekt.

| Påvirkning af ejendom | Almindelig defekt | Vores løsning på PTSMAKE |

|---|---|---|

| Dårligt flow | Fejlkørsler, kolde lukninger | Optimer gatesystemet, juster hældetemperaturen |

| Bred størkning | Mikroporøsitet | Strategisk placering af stigrør, valg af legering |

| Høj krympning | Hulrum, synkemærker | Præcis formkompensation, design af stigrør |

| Lav modstandsdygtighed over for varm rivning | Sprækker | Formdesign for at reducere stress, valg af legering |

Sammenfattende kan man sige, at flydeevne, størkning, krympning og modstandsdygtighed over for varm rivning ikke er isolerede faktorer. De er indbyrdes forbundne egenskaber, der bestemmer en legerings bearbejdelighed og den endelige kvalitet af gravitationsstøbningen. Korrekt håndtering af disse er nøglen.

Hvordan dikterer tyngdekraften selv begrænsninger for støbning?

Tyngdekraften er den drivende kraft i gravitationsstøbningsprocessen. Den trækker smeltet metal nedad og fylder de indviklede detaljer i formens hulrum.

Men denne konstante kraft er også en primær kilde til designbegrænsninger. Den kan forhindre metal i at nå tynde sektioner. Det skaber også et enormt tryk, som kan give defekter.

En skabende og begrænsende kraft

At designe en vellykket del betyder at arbejde med tyngdekraften, ikke imod den. Vi må forudse, hvordan den vil påvirke metalflowet og den endelige delintegritet.

| Tyngdekraftens rolle | Indvirkning på støbningens design |

|---|---|

| Positiv | Fylder formhulrummet naturligt |

| Negativ | Kan forårsage ufuldstændige udfyldninger (misruns) |

| Positiv | Skaber pres for at indfange detaljer |

| Negativ | Overtryk kan føre til defekter |

Når vi designer til gravitationsstøbning, håndterer vi hele tiden fysikken i det smeltede metalflow. Emnets højde har direkte indflydelse på de kræfter, der er på spil. En højere del skaber et større nedadgående tryk i bunden af formen.

Denne hydrostatisk tryk3 kan være stærk nok til at forvrænge selve formen, hvilket fører til dimensionsunøjagtigheder eller udflydning. Vi er nødt til at designe port- og stigrørssystemerne omhyggeligt for at kontrollere dette.

Udfyldning af tynde sektioner

Tyngdekraften har svært ved at skubbe metal ind i meget tynde eller komplekse sektioner, især hvis de er langt fra porten. Metallet kan afkøle og størkne, før sektionen er helt fyldt ud. Det resulterer i en almindelig defekt, der kaldes misrun.

Forebyggelse af tyngdekraftsbetingede defekter

Det er vores erfaring hos PTSMAKE, at det er afgørende at forudse disse problemer i designfasen. Vi bruger simuleringsværktøjer til at forudsige, hvordan metallet vil flyde under tyngdekraften. Det hjælper os med at optimere designet, før vi skærer i stålet.

| Fejltype | Årsag (relateret til tyngdekraft) | Designløsning |

|---|---|---|

| Misrun | Utilstrækkeligt tryk til at fylde tynde sektioner | Optimer portens placering; øg vægtykkelsen |

| Porøsitet | Indesluttet gas eller krympning under afkøling | Design effektive stigrør og udluftninger |

| Skimmelsvamp svulmer op | Højt metaltryk mod formens vægge | Forstærk formen; kontroller hældningshøjden |

Tyngdekraften er en uomgængelig faktor i støbedesign. Den styrer formfyldningen i tynde sektioner og skaber et tryk, der kan forårsage defekter. Et vellykket design foregriber disse effekter ved hjælp af smarte porte, udkast og vægtykkelse for at sikre en kvalitetsdel.

Hvad er de vigtigste typer af gravitationsstøbningsprocesser?

Det er vigtigt at vælge den rigtige gravitationsstøbningsproces. Det har direkte indflydelse på dit projekts omkostninger, kvalitet og gennemløbstid. Lad os gennemgå de vigtigste typer.

Sandstøbning

Denne metode bruger engangssandforme. Den er fantastisk til meget store dele eller komplekse geometrier. Vi ser den ofte brugt til prototyper og små serier.

Permanent formstøbning

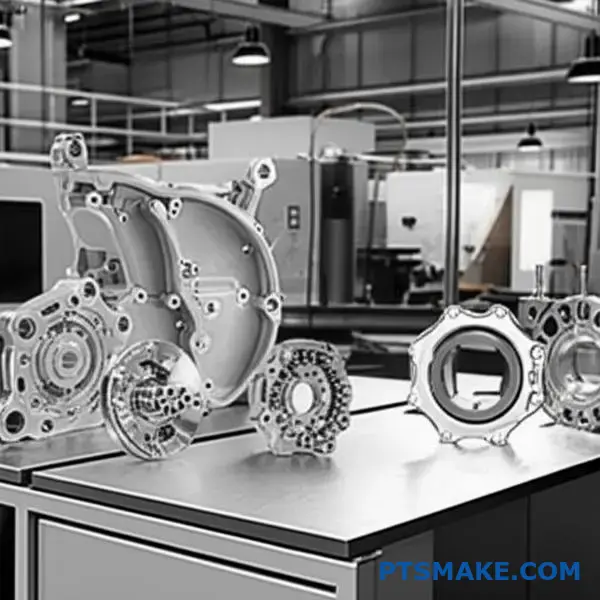

Her bruger vi genanvendelige metalforme, typisk lavet af stål eller jern. Denne proces er ideel til større mængder. Den producerer dele med en bedre overfladefinish.

Investeringsstøbning

Også kendt som støbning med tabt voks. Denne teknik skaber meget detaljerede og indviklede dele. Den giver en fremragende overfladefinish lige fra formen.

| Proces | Formtype | Typisk volumen |

|---|---|---|

| Sandstøbning | Kan ikke undværes (sand) | Lav |

| Permanent form | Genanvendelig (metal) | Høj |

| Investeringsstøbning | Kan ikke bruges (keramik) | Lav til middel |

Anvendelser og afvejninger

Hver metode til gravitationsstøbning har sin plads. Dit valg afhænger helt af dine specifikke projektbehov. Hos PTSMAKE hjælper vi kunderne med at afveje disse faktorer for at finde den perfekte løsning.

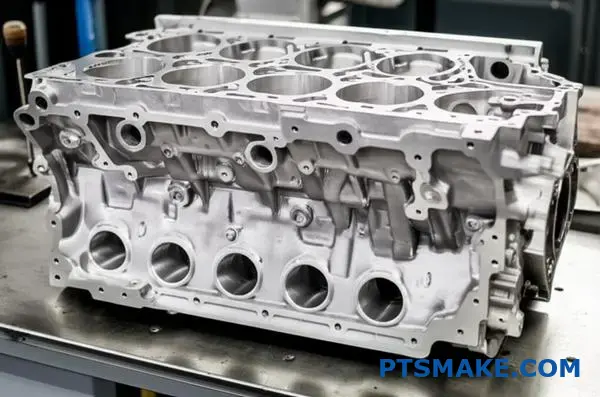

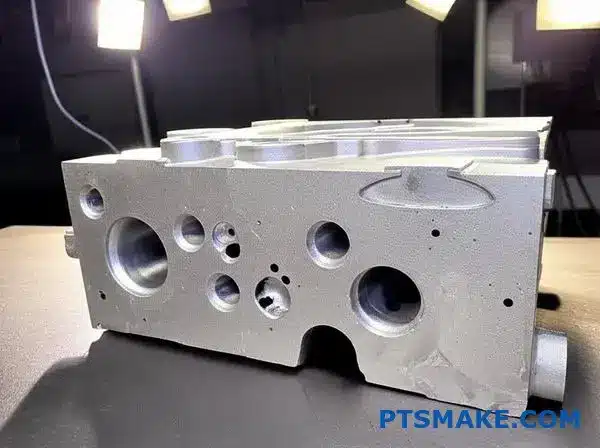

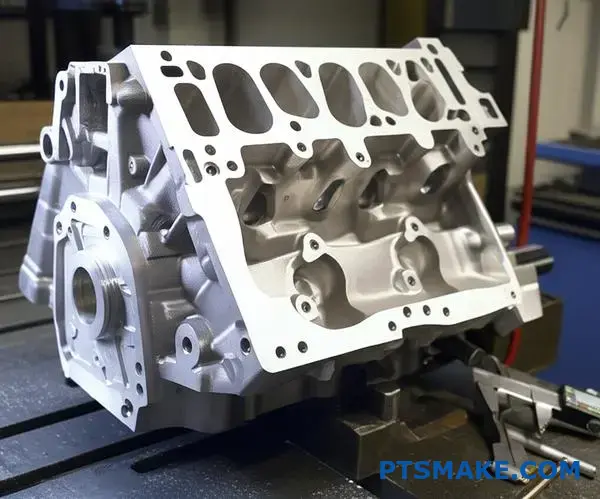

Detaljer om sandstøbning

Sandstøbning er den foretrukne metode til motorblokke og store ventilhuse. Dens største fordel er lave værktøjsomkostninger og fleksibilitet i forhold til designændringer. Men det giver en grovere overfladefinish og mindre præcis målfasthed.

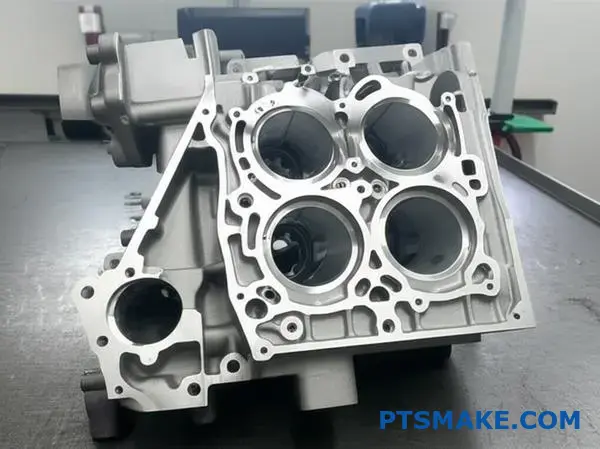

Detaljer om støbning af permanent form

Denne proces er fremragende til fremstilling af komponenter som stempler til biler og gearhuse. Den giver ensartet kvalitet og overlegne mekaniske egenskaber. Startomkostningerne til støbeformen er højere, men det betaler sig ved produktion af store mængder.

Detaljer om investeringsstøbning

Denne metode er fremragende, når man laver komplekse dele til rumfart eller medicinske implantater. Den giver enestående detaljer og præcision. Processen er mere kompleks, og en veldesignet Gating-system4 er afgørende for at forebygge fejl.

Sammenligning af nøglekarakteristika

| Funktion | Sandstøbning | Permanent form | Investeringsstøbning |

|---|---|---|---|

| Overfladefinish | Hårdhændet | God | Fremragende |

| Tolerance | Løs | Stramt | Meget stram |

| Værktøjsomkostninger | Lav | Høj | Medium |

| Delkompleksitet | Høj | Medium | Meget høj |

| Gennemløbstid | Kort | Lang | Lang |

Kort sagt afhænger den bedste gravitationsstøbningsproces af dit projekts krav. De vigtigste faktorer er produktionsmængde, emnets kompleksitet og den ønskede finish. At forstå disse afvejninger sikrer, at du vælger den mest effektive og omkostningseffektive proces til dine komponenter.

Hvordan klassificeres støbelegeringer til tyngdekraftsprocesser?

For at forstå gravitationsstøbning er vi først nødt til at klassificere legeringerne. Den primære opdeling er enkel: jernholdig versus ikke-jernholdig. Denne indledende opdeling styrer materialevalget.

Jernlegeringer er jernbaserede. Denne gruppe omfatter støbejern og forskellige ståltyper.

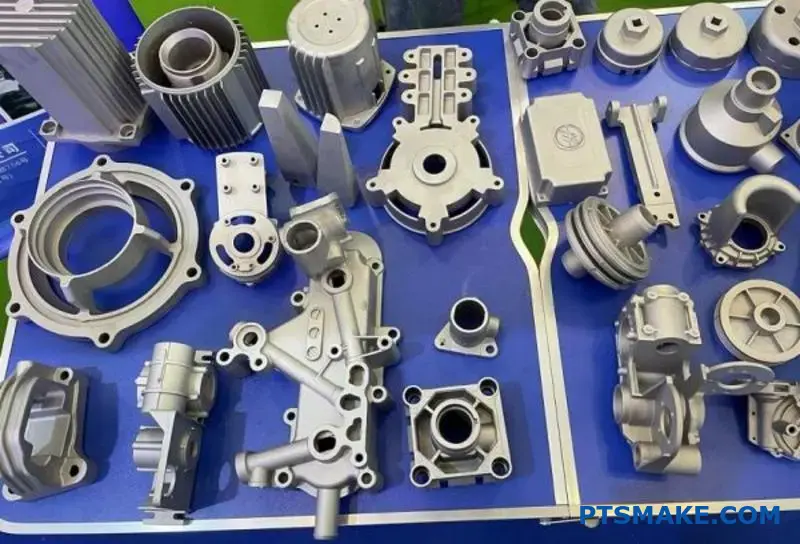

Ikke-jernholdige legeringer mangler et betydeligt jernindhold. Tænk på aluminium, kobber, zink og magnesium. Hver familie har unikke egenskaber, der gør den velegnet til specifikke tyngdestøbningsopgaver.

Vigtige legeringsfamilier

Denne grundlæggende klassificering hjælper med at indsnævre valgmulighederne baseret på kerneegenskaber som styrke, vægt og pris.

| Kategori | Primært element | Almindelige eksempler |

|---|---|---|

| Jernholdig | Jern (Fe) | Gråt jern, duktilt jern, kulstofstål |

| Ikke-jernholdig | Andet | Aluminiumslegeringer, messing, bronze, zinklegeringer |

Dette system danner grundlaget for at vælge det bedste materiale til et projekt.

Dyk dybere ned i legeringernes egnethed

At vælge en legering til gravitationsstøbning går ud over dette første trin. Legeringens opførsel under støbeprocessen er afgørende. Vi skal overveje dens flydeevne, krympningshastighed og størkningsområde.

Ikke-jernholdige legeringer: Det populære valg

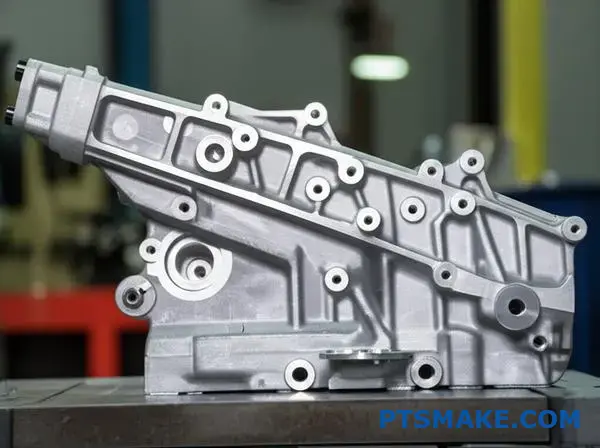

Aluminiumslegeringer er ekstremt almindelige i gravitationsstøbning. Deres fremragende flydeevne gør, at de nemt kan fylde komplicerede formhulrum. De er også lette og korrosionsbestandige, perfekt til bil- og rumfartsdele.

Kobberlegeringer som messing og bronze er også fremragende kandidater. De giver overlegen styrke, ledningsevne og slidstyrke. De bruges ofte til VVS-armaturer, lejer og dekorativt isenkram. Hos PTSMAKE anbefaler vi dem ofte til applikationer med stort slid.

Jernholdige legeringer: Stærk, men krævende

Støbejern er værdsat for deres høje styrke, dæmpningsevne og lave omkostninger. De er vigtige for maskinbaser og motorblokke. Men deres højere smeltetemperaturer og densitet kræver mere robust udstyr og processer.

Styring af kølehastigheden er afgørende for at forhindre fejl. Dårlig kontrol kan påvirke dendritisk vækst5 under størkning, hvilket påvirker emnets endelige integritet.

| Alloy-gruppen | Vigtige fordele ved gravitationsstøbning | Almindelige anvendelser |

|---|---|---|

| Aluminiumslegeringer | Høj flydeevne, letvægt, korrosionsbestandighed | Motorkomponenter, gearkassehuse |

| Kobberlegeringer | Høj styrke, god varmeledningsevne | Bøsninger, ventiler, marine hardware |

| Støbejern | Lave omkostninger, høj trykstyrke | Maskinrammer, bremsetromler |

Valg af legering er en balance mellem behov for ydeevne og produktionsmæssige realiteter.

Klassificering af legeringer som jernholdige eller ikke-jernholdige giver et udgangspunkt. Men egenskaber som flydeevne og krympning afgør, om de egner sig til gravitationsstøbning. Dette valg er grundlæggende for at opnå dele af høj kvalitet, der opfylder projektspecifikationer og budgetbegrænsninger.

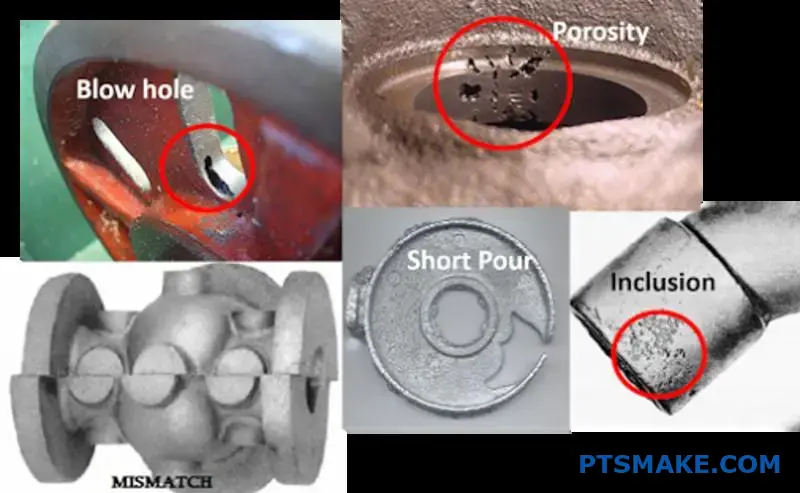

Hvad er systemet til at klassificere almindelige støbningsfejl?

For at løse støbefejl skal du først forstå deres oprindelse. En tilfældig liste over problemer hjælper ikke. Vi har brug for et system.

Gruppering af fejl efter deres årsag skaber et stærkt diagnoseværktøj. Det forvandler forvirring til en klar handlingsplan. Det er sådan, vi griber fejlfinding an.

De tre vigtigste defektfamilier

Vi kan sortere de fleste problemer i tre logiske grupper. Det hjælper os med at fokusere vores undersøgelse og finde den grundlæggende årsag effektivt, hvilket sparer tid og ressourcer.

| Fejlkategori | Primær årsag | Almindelige eksempler |

|---|---|---|

| Påfyldning relateret | Problemer med flow af smeltet metal | Fejlkørsler, kolde lukninger |

| Relateret til størkning | Problemer under afkøling og krympning | Krympning, varme tårer |

| Gasrelateret | Fangede gasser i metallet | Porøsitet, blæsehuller |

Denne ramme er det første skridt mod ensartede støbninger af høj kvalitet.

Det er afgørende at forstå "hvorfor" bag en fejl. Det er ikke nok blot at identificere en fejl. Vi er nødt til at spore den tilbage til et bestemt trin i støbeprocessen.

Fyldningsrelaterede defekter

Disse problemer opstår, når formens hulrum ikke fyldes ordentligt. Tænk på det som at hælde vand for langsomt i en kompleks isbakke. Metallet kan fryse, før det når hvert hjørne, hvilket forårsager en fejlkørsel eller en kold lukning.

Defekter relateret til størkning

Denne gruppe af defekter dannes, når metallet afkøles og størkner. Krympning er et naturligt resultat af ændringer i densiteten. Hvis det ikke håndteres med stigerør, skaber det hulrum. Hot tears er brud, der opstår, når støbningen er svag og under termisk stress. De dannes ofte i interdendritisk6 områder af det størknende metal.

Gasrelaterede defekter

Gasporøsitet er som bobler, der er fanget i en sodavand. Disse "bobler" kan komme fra selve det smeltede metal, fugt i formen eller kemiske reaktioner. I processer som gravitationsstøbning er det vigtigt at kontrollere turbulensen for at forhindre, at atmosfæriske gasser fanges. Hos PTSMAKE styrer vi omhyggeligt vores smelte- og støbeprocesser for at minimere denne risiko.

Her er en mere detaljeret oversigt:

| Kategori | Specifik defekt | Fælles sag |

|---|---|---|

| Fyldning | Misrun | Hældetemperaturen er for lav |

| Fyldning | Koldt lukket | Afbrudt eller langsomt metalflow |

| Størkning | Krympning | Utilstrækkelig fodring (design af stigrør) |

| Størkning | Varm tåre | Høj termisk belastning, fastholdelse af formen |

| Gas | Porøsitet | Opløst gas i smelten, fugt |

Ved at kategorisere fejl går vi fra at gætte til målrettet problemløsning. Det giver os mulighed for systematisk at analysere og forbedre støbeprocessen og sikre, at delene opfylder de nødvendige specifikationer for vores kunder.

Det er vigtigt at klassificere fejl efter deres oprindelse - fyldning, størkning eller gas. Denne systematiske tilgang giver en klar diagnostisk ramme, der gør det muligt for ingeniører at identificere og løse de grundlæggende årsager effektivt, hvilket forbedrer delkvaliteten og reducerer spild.

Hvordan adskiller permanent støbeform og sandstøbning sig i anvendelsen?

At vælge mellem permanent form og sandstøbning er en vigtig beslutning. Det har direkte indflydelse på dit projekts budget, tidslinje og den endelige delkvalitet. Hver metode har klare fordele i specifikke situationer.

For at hjælpe dig med at beslutte dig, er det bedst at sammenligne dem direkte. Nøglefaktorerne omfatter produktionsmængde, værktøjsomkostninger og den endelige dels egenskaber. Lad os se på en simpel opdeling.

Vigtige praktiske faktorer

En sammenligning side om side gør det bedste valg til din applikation meget tydeligere.

| Faktor | Permanent formstøbning | Sandstøbning |

|---|---|---|

| Produktionsvolumen | Middel til høj (1.000+ dele) | Lav til middel (1 til 1.000 dele) |

| Værktøjsomkostninger | Høj startinvestering | Lav startinvestering |

| Overfladefinish | Glat (100-400 µin Ra) | Grov (250-1000 µin Ra) |

| Dimensionel nøjagtighed | Høj (±0,015 tommer) | Lav (±0,030 tommer) |

| Opnåelig kompleksitet | Moderat; begrænset af skimmelfrigørelse | Høj; komplekse interne kerner mulige |

Sammenligningstabellen giver et godt overblik, men "hvorfor" bag disse tal er der, hvor den virkelige indsigt er. Hos PTSMAKE guider vi dagligt vores kunder gennem disse afvejninger. Beslutningen handler ikke kun om omkostninger; det handler om langsigtet værdi og produktets ydeevne.

Produktionsvolumen og omkostningsdynamik

De høje indledende værktøjsomkostninger til permanente forme kan være skræmmende. Men disse omkostninger spredes ud over tusindvis af dele. Det gør stykprisen meget konkurrencedygtig i masseproduktion. Til prototyper eller små serier er sandstøbningens billige værktøjer uovertrufne.

Afvejning af kvalitet og præcision

Permanent formstøbning, ofte kaldet gravity casting, bruger en metalform. Det giver mulighed for en hurtigere størkningshastighed7, hvilket skaber en finere kornstruktur. Vores tests viser, at dette ofte resulterer i bedre mekaniske egenskaber. Den glatte form giver også en meget bedre overfladefinish, hvilket reducerer behovet for sekundær bearbejdning.

Overvejelser om designkompleksitet

Selv om permanente støbeforme giver præcision, har de deres begrænsninger. Underskæringer og komplekse indre passager kan være vanskelige. Sandstøbning skinner her. Da sandformen og kernerne ødelægges efter brug, kan du opnå utroligt komplekse indre geometrier, som er umulige med en genanvendelig metalform.

I bund og grund kan dit valg koges ned til en balance. Sandstøbning giver billig fleksibilitet til prototyper og komplekse dele i små mængder. Permanent formstøbning giver præcision, overlegen finish og omkostningseffektivitet til produktion af store mængder.

Hvad er de forskellige post-casting-processer og deres formål?

En rå afstøbning er sjældent det endelige produkt. Det er udgangspunktet. Processer efter støbning er afgørende. De forvandler en rå del til en funktionel komponent.

Disse sekundære operationer er vigtige. De sikrer, at delen opfylder alle designspecifikationer. Dette omfatter styrke, dimensioner og udseende.

Lad os udforske de mest almindelige trin.

| Betjening | Primært formål |

|---|---|

| Fjernelse af gating og stigrør | Fjern overskydende materiale |

| Varmebehandling | Forbedre de mekaniske egenskaber |

| Bearbejdning | Opnå endelige, præcise dimensioner |

| Overfladebehandling | Forbedre overfladens kvalitet og udseende |

Når en del kommer ud af formen, begynder det virkelige arbejde. Disse sekundære operationer er ikke valgfrie. De er afgørende for at skabe et pålideligt slutprodukt. Hvert trin tjener et særskilt og vigtigt formål.

Indledende oprydning: Fjernelse af gitter og stigrør

Det første skridt er altid oprydning. Vi fjerner gatesystemet og stigrørene. Det er kanaler, der lader smeltet metal strømme ind i formen. De er nødvendige for støbningen, men ikke en del af det endelige design. Dette gøres ofte med save eller slibemaskiner.

Opbygning af styrke: Varmebehandling

Mange legeringer, især aluminium, kræver varmebehandling. T6-hærdningen er et almindeligt eksempel. Det indebærer en proces med Løsningsorienteret8 og ældning. Det øger materialets styrke og hårdhed betydeligt. Uden det ville delen ikke fungere efter hensigten under stress.

Opnåelse af præcision: Bearbejdning

Støbning alene kan ikke opnå meget snævre tolerancer. For dele, der er fremstillet med metoder som Gravity Casting, er bearbejdning nøglen. Hos PTSMAKE bruger vi CNC-bearbejdning. Det giver os mulighed for at skabe præcise funktioner. Tænk på huller med gevind, flade overflader og nøjagtige diametre. Det sikrer, at delen passer perfekt i sin samling.

Det sidste touch: Overfladebehandling

Overfladebehandling forbedrer både funktion og æstetik. Det kan forberede en overflade til maling eller coating. Den fjerner også eventuelle ujævnheder.

| Efterbehandlingsmetode | Resultat |

|---|---|

| Sandblæsning | Skaber en ren, ensartet mat finish |

| Anodisering | Tilføjer et korrosionsbestandigt lag (til aluminium) |

| Pulverlakering | Påfører en holdbar, dekorativ finish |

| Polering | Skaber en glat, reflekterende overflade |

Disse processer efter støbning er kritiske. De bygger bro mellem en rå støbning og en højtydende, færdig komponent. Hvert trin tilfører værdi og sikrer, at den endelige del er stærk, præcis og klar til brug.

En praktisk DFM-tjekliste til gravitationsstøbning

Er din del virkelig klar til gravitationsstøbning? En simpel tjekliste kan spare dig for hovedpine senere. Design for Manufacturability (DFM) er nøglen.

Det hjælper med at identificere potentielle problemer tidligt. Vi kan undgå dyre formændringer og produktionsforsinkelser.

Vigtige geometriske faktorer

Væggens tykkelse

Sørg for, at vægtykkelsen er så ensartet som muligt. Det forhindrer fejl forårsaget af ujævne afkølingshastigheder.

Udkast til vinkler

Korrekte trækvinkler er afgørende for udstødning af emner. Uden dem kan emnerne sidde fast i formen.

| Funktionstype | Anbefalet trækvinkel |

|---|---|

| Udvendige vægge | 1-3 grader |

| Indvendige vægge | 2-5 grader |

| Dybe lommer | 3+ grader |

Lad os dykke dybere ned i en mere omfattende tjekliste. Hos PTSMAKE bruger vi en lignende proces til at gennemgå hvert design, før vi overhovedet tænker på at skære en form. Denne proaktive tilgang sikrer en mere gnidningsfri produktion for vores kunder.

Avancerede DFM-overvejelser

Overgange mellem sektioner

Undgå pludselige ændringer i tykkelsen. Brug generøse radier og fileter til at blande sektioner jævnt. Det minimerer spændingskoncentrationer og potentielle revner. Skarpe hjørner er en vigtig kilde til fejl i støbning.

Ribben og chefer

Design ribberne, så de er tyndere end de vægge, de støtter. Det forhindrer synkemærker på emnets overflade. Ved at følge denne regel opretholdes emnets æstetiske og strukturelle kvalitet.

| Designelement | Dårlig praksis | God praksis |

|---|---|---|

| Ændring af sektion | Skarpt 90° hjørne | Blandet med en stor radius |

| Ribbens højde | > 3x vægtykkelse | < 1,5x vægtykkelse |

| Chefer | Solide, tykke sektioner | Udkernet for at bevare væggen |

Indvendige funktioner og underskæringer

Minimér komplekse interne funktioner. De kræver ofte indviklede og dyre kerner. Underskæringer bør undgås helt, hvis det er muligt, da de tilføjer betydelig kompleksitet og omkostninger til formdesignet. I designfasen arbejder vi ofte sammen med kunderne om at eliminere underskæringer uden at gå på kompromis med funktionen. Det er afgørende for at kontrollere omkostningerne. Korrekt design tager også højde for volumetrisk svind9, og sikrer, at den endelige del opfylder dimensionsspecifikationerne.

En tjekliste for DFM (Design for Manufacturability) er et vigtigt værktøj. Den hjælper dig med at vurdere vægtykkelse, trækvinkler og kompleksitet. Det sikrer, at din del er optimeret til gravitationsstøbningsprocessen, forhindrer dyre fejl og forbedrer delens kvalitet.

Hvordan diagnosticerer man systematisk årsagen til krympeporøsitet?

Et diagnostisk flowchart er mit foretrukne værktøj. Det erstatter gætværk med en logisk proces. Denne metode hjælper os med at spare tid og materiale.

Først skal du identificere porøsitetens nøjagtige placering. Dette enkle trin giver den mest kritiske ledetråd.

Vigtige startspørgsmål

Er fejlen i en tung del af støbningen? Eller er den placeret langt fra stigrøret eller porten? Svaret styrer dine næste skridt. Det er afgørende i processer som gravity casting.

Første diagnostiske sti

| Porøsitet Placering | Indledende hypotese |

|---|---|

| Tung/tyk sektion | Utilstrækkelig fodring |

| Langt væk fra Riser | For tidlig størkning |

| I nærheden af Ingate | Problemer med gatesystemet |

Denne strukturerede tilgang indsnævrer hurtigt de potentielle grundårsager.

Analyse af fodringsvejen

Et flowchart forenkler komplekse problemer. Lad os sige, at du finder porøsitet i en tyk sektion. Denne del afkøles sidst. Den har brug for en konstant tilførsel af smeltet metal for at kompensere for svind.

Hvis denne forsyning afbrydes, dannes der et tomrum. Dette peger direkte på et utilstrækkeligt fodringsproblem. Stigrøret er måske for lille, eller det frøs for tidligt.

Utilstrækkeligt design af stigrør

Overvej nu porøsitet langt fra stigrøret. Det tyder på, at metallet har rejst langt. Det er sandsynligvis begyndt at størkne, før det når sin endelige destination. Tilførselsvejen er utilstrækkelig.

I vores arbejde på PTSMAKE analyserer vi delens geometri. En sektion med en højere Størkningsmodul10 vil køle langsommere. Den skal fødes af et stigrør med et endnu højere modul. Det sikrer, at stigrøret er den sidste del, der fryser.

Diagnostisk beslutningsmatrix

| Observation | Sandsynlig årsag | Primært undersøgelsesområde |

|---|---|---|

| Porøsitet i isoleret tykt snit | Dårlig lokal fodring | Størrelse og placering af stigrør |

| Porøsitet langs en tynd væg | Begrænsning af strømningsvej | Design af porte og løbere |

| Porøsitet nær stigrøret | Stigrøret fungerer ikke | Design eller materiale til forhøjet hals |

Ved at følge denne logik eliminerer vi metodisk variabler. Det fører til en præcis og effektiv løsning, så man undgår dyre forsøgs- og fejljusteringer.

Et diagnostisk flowchart starter med fejlens placering. Denne visuelle ledetråd fører dig systematisk til grundårsagen og skelner effektivt mellem dårlige fødeveje og fejlbehæftet stigrørsdesign, hvilket strømliner hele fejlfindingsprocessen for dit team.

Hvilke kvalitetskontroller er vigtige under produktionen?

Kontrol undervejs i processen er rygraden i kvalitetskontrollen. De sker direkte på produktionsgulvet. De giver os mulighed for at fange problemer tidligt, før de bliver til store problemer. Det handler om proaktiv forebyggelse.

Verificering af kritiske parametre

Kontrol af variabler er nøglen til produktion. I en proces som gravitationsstøbning er temperaturen altafgørende. Vi skal hele tiden kontrollere smeltetemperaturen. Det sikrer korrekt metalflow og størkning.

Tabellen nedenfor viser nogle af de vigtigste kontroller.

| Kontrolpunkt | Formål | Frekvens |

|---|---|---|

| Smeltetemperatur | Sikrer fluiditet og forebygger defekter | Kontinuerlig/pr. batch |

| Formens temperatur | Påvirker kølehastighed og emnefinish | Per opsætning |

| Cyklustid | Opretholder proceskonsistens | Kontinuerlig |

Førstegangskontrol og dimensionskontrol

Vi inspicerer visuelt den første del fra enhver serie. Denne "førstegangs"-støbning fortæller os meget. Vi ser efter overfladefejl eller ufuldstændige udfyldninger. Derefter kontrollerer vi kritiske dimensioner med præcisionsværktøj. Det bekræfter, at opsætningen er korrekt.

Styrken ved kontinuerlig overvågning

En enkelt kontrol er kun et øjebliksbillede. Ægte kvalitetskontrol kommer fra konsekvent overvågning. Det er ikke nok at tjekke den første del. Vi skal overvåge procesparametrene gennem hele produktionskørslen. Denne konsistens er det, der adskiller gode dele fra fantastiske dele.

Hos PTSMAKE sporer vi disse parametre i realtid. Denne tilgang hjælper os med at bevare stabiliteten. Den sikrer, at den 1000. del er identisk med den første. Denne konstante årvågenhed forhindrer afdrift og variation. Enhver afvigelse udløser en øjeblikkelig advarsel om korrektion.

Hvorfor proceskontrol er vigtigere end slutkontrol

Det er en dyr fejl kun at forlade sig på den endelige inspektion. Det betyder, at du allerede har brugt tid og ressourcer på at fremstille dårlige dele. Proceskontrol handler om at indbygge kvalitet i produktet fra starten.

Denne proaktive tilgang hjælper os med at forstå vores produktionsstabilitet. Det er vores erfaring, at det er afgørende for at vurdere Proceskapacitet11 på lang sigt. En stabil proces giver forudsigelige resultater af høj kvalitet hver gang. Det reducerer skrot og omarbejde og sparer tid og penge.

| Aspekt | Proaktiv (i proces) | Reaktiv (endelig) |

|---|---|---|

| Fokus | Forebyggelse af fejl og mangler | Opdagelse af defekter |

| Indvirkning på omkostninger | Lav (mindre justeringer) | Høj (skrot, omarbejde) |

| Effektivitet | Høj | Lav |

| Påvirkning af kunder | Konsekvent kvalitet | Risiko for forsinkelser |

Kontrol undervejs i processen er ikke til forhandling. Verificering af temperatur, inspektion af den første støbning og overvågning af parametre sikrer, at hver komponent opfylder specifikationerne. Denne proaktive tilgang forhindrer fejl og bygger kvalitet direkte ind i fremstillingsprocessen, hvilket garanterer pålidelige og ensartede resultater.

Hvordan ville du tilpasse en proces til en ny, ukendt legering?

At stå over for en ny legering kræver en klar strategi. Man kan ikke bare bruge den gamle proces og håbe på det bedste.

Det hele starter med research. Vi dykker ned i legeringens materialedatablad. Hvad er dens smeltepunkt? Hvor meget krymper den?

Efter research planlægger vi små forsøg. Nøglen er at justere én parameter ad gangen. Det hjælper os med at finde det perfekte procesvindue uden at skabe forvirring. Det er en metodisk tilgang.

| Indledende forskningsfokus | Vigtige datapunkter |

|---|---|

| Termiske egenskaber | Smeltepunkt, hældningstemperatur |

| Fysiske egenskaber | Tæthed, krympningshastighed |

| Mekaniske egenskaber | Forventet hårdhed, trækstyrke |

Et materialedatablad er et godt udgangspunkt. Men det er bare teori. Produktion i den virkelige verden introducerer variabler, som databladet ikke kan forudsige. Hos PTSMAKE bygger vi bro over denne kløft med systematiske forsøg.

Forsøgsfasen: Et skridt ad gangen

Vi begynder med små, kontrollerede testkørsler. Det centrale princip er kun at ændre én variabel for hver test. Hvis du justerer temperatur og tryk på samme tid, ved du ikke, hvilken ændring der gjorde forskellen. Denne metodiske tilgang er afgørende.

I en proces som gravitationsstøbning er materialets størkningsområde12 har stor indflydelse på resultatet. Et bredere område kan kræve langsommere afkøling for at forhindre defekter.

Etablering af det nye procesvindue

Vores mål er at definere et stabilt procesvindue. Det betyder, at vi identificerer de øvre og nedre grænser for nøgleparametre. Det sikrer ensartet kvalitet for hver enkelt del.

| Parameter til test | Justeringsområde | Mål |

|---|---|---|

| Hældningstemperatur | +/- 5% af anbefalet | Optimer fluiditeten og reducer fejl |

| Formens temperatur | +/- 10°C fra baseline | Styr kølehastigheden |

| Afkølingsmetode | Luftkøling vs. kontrolleret køling | Finpuds kornstrukturen |

Denne test giver en pålidelig køreplan. Det gør en ukendt legering til en forudsigelig del af vores produktionsproces.

En vellykket tilpasning afhænger af to trin. For det første skal man foretage grundig forskning i legeringens egenskaber. For det andet skal man bruge systematiske forsøg med en enkelt variabel til at etablere et pålideligt nyt procesvindue. Det minimerer risikoen og sikrer kvaliteten.

Hvordan bestemmer du retningen på en kompleks del?

Gætværk hører ikke hjemme i præcisionsfremstilling. For komplekse dele er det en kalkuleret beslutning at vælge den rigtige retning. Vi bruger en beslutningsmatrix.

Dette værktøj hjælper os med systematisk at evaluere mulighederne. Det fjerner fordomme og fokuserer på tekniske fakta.

Vigtige evalueringskriterier

Vi scorer hver potentiel orientering i forhold til nøglefaktorer.

| Kriterium | Vigtighed | Mål |

|---|---|---|

| Kritiske overflader | Høj | Fejlfri finish, placeret i træk |

| Tunge sektioner | Høj | Let at hæve, forhindrer krympning |

| Udluftning | Medium | Lad gassen slippe let ud |

Denne strukturerede tilgang sikrer, at vi træffer det bedste valg hver gang. Den afbalancerer konkurrerende behov for et vellykket resultat.

En beslutningsmatrix gør et komplekst puslespil til en klar vej. Den tvinger os til at kvantificere, hvad der ofte føles som intuition. Lad os nedbryde kriterierne for denne evaluering.

Placering af kritiske overflader i trækket

Draget er den nederste halvdel af formen. Urenheder i det smeltede metal har en tendens til at flyde op til toppen.

Ved at placere kosmetisk vigtige overflader eller overflader med snævre tolerancer i draget sikrer vi, at de formes med det reneste materiale. Det minimerer overfladefejl og reducerer omarbejde.

Placering af tunge sektioner til rising

Tunge sektioner afkøles langsommere end tynde vægge. Uden en kilde til smeltet metal kan det føre til defekter, når materialet trækker sig sammen. Det er her volumetrisk svind13 er en kritisk faktor at håndtere.

Vi orienterer delen, så disse sektioner er højt oppe. Det gør det lettere at tilføje stigrør over dem. Stigrørene fungerer som reservoirer, der forsyner emnet, mens det størkner. Denne proces er afgørende i metoder som Gravity Casting.

Sikring af korrekt udluftning

Indesluttet luft eller gas er opskriften på en katastrofe. Det forårsager porøsitet og skaber svage punkter i den færdige del.

Høje punkter i formhulrummet er naturlige fælder for gas. Orienteringen skal give en klar vej for ventilationsåbninger, der skal placeres på disse højeste punkter, så luften kan slippe ud, når metallet fylder formen.

| Mulighed for orientering | Kritisk overflade (score 1-5) | Risering af adgang (score 1-5) | Nem udluftning (score 1-5) | Samlet score |

|---|---|---|---|---|

| Mulighed A | 5 | 3 | 3 | 11 |

| Mulighed B | 3 | 5 | 4 | 12 |

| Mulighed C | 4 | 4 | 5 | 13 |

Baseret på matrixen giver mulighed C det mest afbalancerede resultat for denne hypotetiske del.

En beslutningsmatrix omdanner et komplekst valg til en logisk, datadrevet proces. Den afbalancerer overfladekvalitet, strukturel integritet og forebyggelse af defekter for at finde den optimale emneorientering, hvilket sikrer ensartede resultater af høj kvalitet.

Hvordan fejlsøger man en støbning med flere samvirkende fejl?

Når en støbning har flere fejl, er det let at fare vild. Man løser måske ét problem, men opdager, at et andet bliver værre. Nøglen er at holde op med at jage symptomer. Du har brug for en struktureret problemløsningsmetode.

Det betyder, at man skal finde den primære fejl først. Det er det problem, der forårsager flest afvisninger. Ved at fokusere din indsats her, løser du ofte andre, sekundære fejl automatisk. Det sparer tid og ressourcer.

| Tilgang til fejlfinding | Resultat |

|---|---|

| Tilfældige rettelser | Uforudsigelige resultater, spildte kræfter |

| Struktureret metode | Effektiv, pålidelig, løser grundlæggende årsager |

Styrken ved en systematisk tilgang

En systematisk tilgang forvandler kaos til en klar proces. Start med at indsamle data. Hvilken defekt er mest almindelig? Er det porøsitet, svind eller noget andet? Tallene vil lede dig til den primære defekt. Lad være med bare at gætte.

Når du har identificeret det, begynder det virkelige arbejde: årsagsanalyse. I stedet for bare at lappe på overfladeproblemet skal du grave dybere for at finde den grundlæggende årsag. Det handler om at forstå Kausalkæde14 hvor et problem direkte fører til andre.

I en gravitationsstøbeproces kan en forkert hældningstemperatur f.eks. være den grundlæggende årsag. Det kan føre til en primær defekt som porøsitet. Denne porøsitet kan igen forårsage en sekundær defekt, som f.eks. en dårlig overfladefinish eller reduceret mekanisk styrke. Hvis man retter op på temperaturen, kan man løse alle tre problemer.

Hos PTSMAKE bruger vi denne metode til at dissekere komplekse problemer. Det sikrer, at vi ikke bare løser problemet for nu, men forhindrer det i at opstå igen.

Eksempel på primær vs. sekundær defekt

| Grundlæggende årsag | Primær defekt | Sekundær defekt |

|---|---|---|

| Lav formtemperatur | Kolde lukninger | Ufuldstændig udfyldning |

| Indesluttet gas | Gasporøsitet | Blærer, dårlig finish |

| Utilstrækkelig gating | Krympning | Revner, vridning |

Brug en struktureret metode til at løse problemer med interagerende defekter. Først skal du identificere den primære fejl, der forårsager flest afvisninger. Derefter skal du finde og løse den grundlæggende årsag. Denne disciplinerede tilgang løser ofte sekundære problemer samtidig, hvilket fører til en mere effektiv og permanent løsning.

Hvordan vil du retfærdiggøre at skifte fra sand- til permanentformstøbning?

At skifte fra sandstøbning til permanent støbning kræver en solid business case. Det handler ikke kun om at sammenligne de første tilbud. Du skal analysere de samlede omkostninger pr. emne.

Denne datadrevne tilgang afslører den sande langsigtede værdi. Lad os se nærmere på de vigtigste økonomiske faktorer, du bør overveje, før du træffer en beslutning.

Vigtige overvejelser om omkostninger

| Faktor | Sandstøbning | Permanent formstøbning |

|---|---|---|

| Værktøjsomkostninger | Lav | Høj |

| Arbejde pr. del | Høj | Lav |

| Skrotprocent | Højere | Lavere |

| Bearbejdning | Ofte påkrævet | Minimal til ingen |

Analyse af de vigtigste afvejninger

En omfattende analyse skal afveje den høje indledende investering i støbeformen mod langsigtede driftsbesparelser. Begrundelsen afhænger af, at man forstår disse afvejninger, og hvordan de påvirker bundlinjen i hele produktets livscyklus. Det er her, mange teams laver fejlberegninger.

Produktionshastighed og arbejdskraft

Permanente forme muliggør hurtigere cyklustider. Vores erfaring med kunder viser, at det kan reducere arbejdsomkostningerne til hver enkelt del dramatisk. Højere automatiseringspotentiale driver disse omkostninger yderligere ned, hvilket gør det meget effektivt til produktionskørsler i store mængder.

Materialeaffald og kvalitet

Permanent formstøbning, ofte en type gravitationsstøbning, producerer dele med overlegen overfladefinish og dimensionel nøjagtighed. Det reducerer materialespild fra skrot betydeligt.

Det minimerer også behovet for kostbar sekundær bearbejdning, som er en stor skjult omkostning ved sandstøbning. Det vigtigste er at beregne afskrivning15 af formen over hele produktionsforløbet.

Opdeling af omkostningspåvirkning

| Metrisk | Sandstøbning Impact | Permanent påvirkning af skimmelsvamp |

|---|---|---|

| Investering i værktøj | Lav indledende barriere | Høje omkostninger på forhånd |

| Produktionshastighed | Langsommere cyklusser | Hurtigere cyklusser, højere output |

| Efterbehandling | Mere bearbejdning nødvendig | Mindre bearbejdning, bedre finish |

| Samlede omkostninger | Billigere ved lav volumen | Billigere til store mængder |

En datadrevet business case er afgørende. Det indebærer en analyse af de samlede omkostninger pr. del ved at tage højde for værktøj, produktionshastigheder, arbejdskraft og kvalitetsforbedringer. Dette omfattende overblik sikrer, at din beslutning om at skifte er økonomisk sund og strategisk fordelagtig på lang sigt.

Hvordan implementerer man en proceskontrolplan for en del med høj volumen?

Statistisk proceskontrol (SPC) er afgørende for dele i store mængder. Det giver rammerne for overvågning og opretholdelse af ensartethed.

Det første skridt er at identificere kritiske procesparametre. Det er de variabler, der har direkte indflydelse på kvaliteten.

Dernæst fastlægger man kontrolgrænser for at definere den acceptable variation. Der oprettes derefter en klar reaktionsplan for eventuelle afvigelser. Det sikrer proaktiv kvalitetsstyring.

Nedenfor er en enkel oversigt over de vigtigste SPC-elementer.

| Element | Formål |

|---|---|

| Kritiske parametre | Fokuser på det, der virkelig påvirker delkvaliteten. |

| Kontrolgrænser | Definer den naturlige variation i processen. |

| Plan for reaktion | Giv klare instruktioner for afvigelser. |

At udforme en effektiv SPC-plan kræver en systematisk tilgang. Det handler ikke kun om at indsamle data; det handler om at bruge disse data til at træffe intelligente beslutninger og forebygge fejl, før de opstår. Denne proaktive holdning er hjørnestenen i moderne kvalitetskontrol.

Identificering af kritiske procesparametre

Grundlaget for enhver SPC-plan er at vide, hvad man skal måle. Du kan ikke overvåge alt. Fokuser på de få parametre, der har størst indflydelse på den endelige del.

I en proces som gravitationsstøbning er temperaturen på det smeltede aluminium en kritisk parameter. Hvis den er for høj eller for lav, kan det påvirke materialets flow og strukturelle integritet.

Hos PTSMAKE samarbejder vi med vores kunder i designfasen. Vi identificerer disse kritiske funktioner og procesinput sammen. Det sikrer, at vores kontrolplan er fokuseret og effektiv.

Etablering af kontrolgrænser med diagrammer

Kontroldiagrammer er de primære værktøjer i SPC. De hjælper med at visualisere processens ydeevne over tid. Til variabler som temperatur eller tryk bruges ofte X-bar- og R-diagrammer.

X-søjlediagrammet sporer gennemsnittet af undergrupperne og viser processens centrering. R-diagrammet sporer spændet inden for undergrupperne, hvilket indikerer procesvariabilitet.

Disse grænser er beregnet ud fra dine egne procesdata. De repræsenterer processens stemme. Det hjælper med at skelne mellem normal variation og Tildelbar årsag Variation16 der signalerer et problem.

Skab en klar reaktionsplan

Et kontrolkort er ubrugeligt uden en reaktionsplan. Denne plan beskriver de nøjagtige skridt, der skal tages, når en proces kommer ud af kontrol. Det eliminerer gætterier under produktionen.

| Tilstand | Øjeblikkelig handling | Opfølgende handling |

|---|---|---|

| Punkt uden for kontrolgrænsen | Stop produktionen. Sæt mistænkelige dele i karantæne. | Undersøg kilden (f.eks. maskine, operatør). |

| En klar tendens eller et klart mønster | Advar procesteknikeren. Må ikke justeres. | Analyser data for at identificere årsagen til skiftet. |

En veldefineret reaktionsplan minimerer produktionen af dele, der ikke er i overensstemmelse med kravene. Den omsætter hurtigt data til korrigerende handlinger.

En stærk SPC-plan bygger på tre søjler: identifikation af kritiske parametre, fastsættelse af statistiske kontrolgrænser og definition af klare reaktionsplaner. Denne ramme flytter kvalitetskontrol fra reaktiv inspektion til proaktiv processtyring, hvilket er afgørende for succes med højvolumenproduktion.

Oplev overlegne løsninger til gravitationsstøbning med PTSMAKE

Er du klar til fejlfri gravitationsstøbte dele og ekspertsupport? Stol på, at PTSMAKE leverer præcision, hastighed og kvalitet til dit næste projekt. Kontakt os nu for at få et skræddersyet tilbud - lad os skabe succes sammen med en produktionspartner, du kan stole på!

Opdag, hvordan dette pres er afgørende for fejlfri og detaljerede støbninger. ↩

Forstå, hvordan denne krystalvækst påvirker støbningens endelige mekaniske egenskaber. ↩

Lær, hvordan denne kraft påvirker støbeintegriteten, og find strategier til at håndtere den effektivt i dine designs. ↩

Opdag, hvordan gatesystemets design sikrer optimalt metalflow og støbeintegritet. ↩

Opdag, hvordan dannelsen af metalkrystaller under afkøling påvirker emnets mekaniske egenskaber og samlede styrke. ↩

Udforsk den mikrostrukturelle mekanik, der har direkte indflydelse på støbningens styrke og fejlpunkter. ↩

Opdag, hvordan størkning påvirker materialets styrke og den samlede delintegritet. ↩

Lær, hvordan denne kritiske opvarmnings- og afkølingscyklus frigør det fulde potentiale i dit støbte materiale. ↩

Forstå, hvordan materialekrympning påvirker de endelige dimensioner og integriteten af dine støbte dele. ↩

Lær, hvordan denne kritiske parameter har direkte indflydelse på støbedesign og forebyggelse af fejl. ↩

Lær, hvordan denne metrik forudsiger, om din proces konsekvent kan opfylde kvalitetsspecifikationerne. ↩

Forstå, hvordan denne egenskab påvirker støbefejl og den endelige delkvalitet. ↩

Forstå, hvordan denne køleeffekt skaber hulrum, og hvordan korrekt design modvirker det for solide dele. ↩

Lær, hvordan en defekt kan udløse en anden, så du kan forbedre dine diagnostiske færdigheder. ↩

Forstå, hvordan man spreder værktøjsomkostninger over produktionsmængden for at beregne de sande omkostninger pr. del. ↩

Forstå, hvordan man finder specifikke problemer, der kan løses, og som forårsager ustabilitet og fejl i processen. ↩