At finde den rigtige producent af trykstøbning føles som at navigere i en labyrint af tekniske krav og markedsføringsløfter. Du har brug for præcisionsdele, der opfylder strenge tolerancer, men hvordan adskiller du de virkelig dygtige producenter fra dem, der bare taler pænt?

En pålidelig producent af trykstøbning kombinerer avanceret udstyr, dokumenteret legeringsekspertise, streng kvalitetskontrol og omfattende projektstyring fra den første forespørgsel til fuld produktion. De bedste partnere demonstrerer deres evner gennem dokumenterede processer, ensartede resultater og gennemsigtig kommunikation i alle projektets faser.

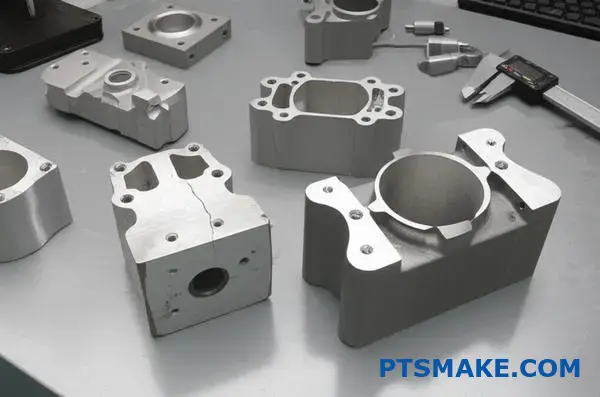

Hos PTSMAKE har jeg arbejdet med producenter fra hele spektret, og jeg har set den reelle forskel mellem gode intentioner og faktisk levering. De spørgsmål, jeg vil gennemgå nedenfor, kommer direkte fra situationer, hvor den rigtige viden gjorde forskellen mellem projektsucces og dyre forsinkelser.

Hvad definerer praktisk talt en trykstøbt del af høj kvalitet?

Lad os bevæge os ud over lærebogens definitioner. En trykstøbt del af høj kvalitet er en, der udfører sin funktion fejlfrit i det endelige produkt. Så enkelt er det.

Denne praktiske kvalitet er ikke bare en enkelt funktion. Det er en kombination af flere kritiske parametre. Hver af dem spiller en afgørende rolle.

Vigtige praktiske målinger

Hvor godt en del fungerer, afhænger af disse kernefaktorer. De er det sande mål for kvalitet.

| Metrisk | Praktisk indvirkning på funktionen |

|---|---|

| Dimensionel nøjagtighed | Garanterer, at delene passer perfekt sammen. |

| Overfladefinish | Påvirker udseende og belægningens vedhæftning. |

| Mekaniske egenskaber | Bestemmer holdbarhed og bæreevne. |

| Fravær af fejl og mangler | Forhindrer uventede og for tidlige fejl. |

En del af høj kvalitet er mere end at ramme tallene på et specifikationsark. Det handler om at opnå ensartethed på tværs af en hel produktion. Det sikrer, at hver enkelt komponent fungerer pålideligt.

Tolerancernes virkelighed

Der efterspørges ofte snævre tolerancer. Men vores erfaring er, at det første spørgsmål bør være Hvorfor. Er det for pasform, funktion eller æstetik?

Ved at forstå slutbrugeren kan vi optimere fremstillingsprocessen. Denne samarbejdstilgang hjælper med at undgå unødvendige omkostninger for vores kunder. Det sikrer, at specifikationen er praktisk og målrettet.

Materialeintegritet er ikke til forhandling

Mekaniske egenskaber som styrke skabes under selve støbningen. Indsprøjtningshastigheden af det smeltede metal og den efterfølgende afkølingshastighed er kritiske variabler.

Denne kontrol over køleprocessen er afgørende. Den har direkte indflydelse på materialets dendritisk1 afstand mellem armene. Dette definerer til gengæld dens endelige styrke og duktilitet.

En erfaren producent af trykstøbning ved, hvordan man håndterer disse variabler. Det sikrer, at den endelige del kan modstå stress i den virkelige verden uden at gå i stykker. Hos PTSMAKE bruger vi simuleringssoftware til at forudsige og optimere disse resultater, før produktionen begynder.

Værdien af en trykstøbt del af høj kvalitet viser sig i dens ydeevne. Den er defineret af præcise dimensioner, en fejlfri finish og robuste mekaniske egenskaber, der sikrer, at den fungerer perfekt og pålideligt i den endelige produktsamling, ikke kun i en kvalitetsrapport.

Hvad er de vigtigste egenskaber ved trykstøbelegeringer?

Det er afgørende at vælge den rigtige trykstøbelegering. Det handler om mere end blot de indledende omkostninger. Legeringens egenskaber har direkte indflydelse på emnets ydeevne og fremstillingsmuligheder.

Vigtige materialeegenskaber

Vi fokuserer på fire vigtige egenskaber. Det er smeltepunkt, flydeevne, styrke/vægt-forhold og korrosionsbestandighed. Hver af dem spiller en afgørende rolle.

Forståelsen af disse dikterer legeringens endelige anvendelse.

| Ejendom | Vigtighed i trykstøbning |

|---|---|

| Smeltepunkt | Påvirker energiomkostninger og formens levetid |

| Fluiditet | Bestemmer evnen til at fylde komplekse formhulrum |

| Styrke i forhold til vægt | Afgørende for lette, stærke dele |

Denne balance sikrer, at den endelige komponent opfylder designspecifikationerne perfekt.

Hvorfor disse egenskaber er vigtige

Valget af legering er en strategisk beslutning. Et lavt smeltepunkt, som findes i zinklegeringer, betyder lavere energiomkostninger. Det forlænger også stålformenes levetid, hvilket er en vigtig faktor i produktionsbudgetteringen.

Høj flydeevne er en anden nøglefaktor. Det gør det muligt for smeltet metal at fylde tynde vægge og indviklede detaljer. Zink- og magnesiumlegeringer udmærker sig her. Det reducerer risikoen for defekter.

Balance mellem styrke og vægt

Forholdet mellem styrke og vægt er afgørende. Det gælder især inden for bil- og rumfart. Magnesiumlegeringer er mestre her, da de giver stor styrke, samtidig med at de er utroligt lette. Aluminium er en populær allrounder. Det giver en god balance mellem styrke, vægt og pris. Den smalle størkningsområde2 af visse aluminiumslegeringer er også en vigtig fordel.

| Legering | Vigtige fordele | Fælles ansøgning |

|---|---|---|

| Zink | Høj flydeevne, lavt smeltepunkt | Indviklede dekorative dele, elektronik |

| Aluminium | Afbalancerede egenskaber, omkostningseffektive | Bilkomponenter, forbrugsvarer |

| Magnesium | Højeste styrke-til-vægt-forhold | Dele til luft- og rumfart, elværktøj |

Modstandsdygtighed over for elementerne

Korrosionsbestandighed er afgørende for dele i barske miljøer. Visse legeringer er naturligt modstandsdygtige over for rust. Det kan fjerne behovet for sekundær efterbehandling som f.eks. maling. Som en producent af trykstøbning, hjælper vi kunderne med at navigere i disse afvejninger for at finde den optimale løsning.

At vælge den rigtige legering er en balancegang. Egenskaber som smeltepunkt, flydeevne og forholdet mellem styrke og vægt har direkte indflydelse på den endelige dels ydeevne, holdbarhed og samlede produktionsomkostninger. Denne beslutning er grundlæggende for en vellykket trykstøbning.

Hvad er den grundlæggende produktionscyklus for trykstøbning?

Trykstøbningscyklussen er en hurtig og præcis sekvens. Hvert trin er afgørende for kvaliteten af den endelige del. Tænk på det som en omhyggeligt koreograferet dans. Denne dans gentages tusindvis af gange om dagen. Lad os gennemgå de seks centrale faser.

Den praktiserende læges syn på sagen

Denne cyklus er produktionens hjerteslag. At forstå den hjælper med at optimere til bedre resultater.

Opdeling af scenen

Hele processen er utrolig hurtig. En komplet cyklus varer ofte kun få sekunder. Denne hastighed gør trykstøbning ideel til produktion af store mængder.

| Scene | Nøglehandling |

|---|---|

| Lukning af form | Sikrer de to matricehalvdele under tryk. |

| Indsprøjtning | Fylder formhulrummet med smeltet metal. |

| Køling | Giver metallet mulighed for at størkne til emnets form. |

| Åbning af form | Adskiller matricehalvdelene for at afsløre delen. |

| Udkastning | Skubber den størknede støbning ud af formen. |

| Sprøjtning | Klargør formens overflade til næste cyklus. |

At kende disse trin er det første skridt mod optimering.

At kende trinnene er én ting. At mestre dem er en anden. En dygtig producent af trykstøbning finjusterer hver fase for at opnå optimale resultater. Denne detaljerede kontrol adskiller acceptable dele fra exceptionelle dele. Hos PTSMAKE er det her, vores erfaring gør en forskel.

"Hvorfor" bag hvert trin

Nuancer i indsprøjtning og køling

Indsprøjtningshastighed og -tryk er afgørende. De bestemmer metalflowet, overfladefinishen og den indre tæthed. Det er en hårfin balance at undgå defekter som porøsitet.

Det er i afkølingsfasen, at emnets endelige styrke fastlægges. Når metallet størkner, dannes dets indre kornstruktur. Hvordan det afkøles, påvirker alt. Spørgsmål som adskillelse af opløste stoffer3 kan opstå, hvis processen ikke kontrolleres omhyggeligt, hvilket potentielt kan svække komponenten.

Udstødning og formforberedelse

Det kræver præcision at skubbe emnet ud uden at forårsage skade. Støbegodset er stadig varmt og relativt blødt. Et jævnt tryk fra udstødningsstifterne er afgørende for at undgå skævheder eller mærker.

Endelig er formsprøjtning ikke kun til smøring. Det hjælper også med at regulere værktøjets temperatur. En ensartet formtemperatur er nøglen til at producere ensartede emner, cyklus efter cyklus.

| Scene | Kritisk formål | Potentielt problem, hvis det gøres dårligt |

|---|---|---|

| Køling | Bestem de endelige mekaniske egenskaber. | Indre spændinger eller revner. |

| Udkastning | Fjern delen uden at beskadige den. | Deformation af dele eller overfladefejl. |

| Sprøjtning | Smør og kontroller formens temperatur. | Klæbende eller inkonsekvent delkvalitet. |

Det er her, et partnerskab med en erfaren producent virkelig betaler sig.

Denne seks-trins proces er kernen i trykstøbningsproduktionen. Hvert trin, fra fastspænding af formen til sprøjtning af matricen, har direkte indflydelse på den endelige komponents kvalitet, finish og målnøjagtighed. At mestre denne cyklus er afgørende for ensartetheden.

Hvilke typer sekundære operationer er der ofte brug for?

Når en del forlader trykstøbemaskinen, er dens rejse ikke slut. Den kommer ind i arbejdsgangen efter støbningen. Denne fase er afgørende for at opfylde de endelige designspecifikationer.

Disse sekundære operationer forfiner den rå støbning. De forvandler den til en præcis, færdig komponent. Vi kan gruppere dem i flere vigtige faser.

| Operationskategori | Formål |

|---|---|

| Fjernelse af materiale | For at fjerne overskydende materiale og forfine formen. |

| Bearbejdning | For at opnå snævre tolerancer og specifikke funktioner. |

| Overfladebehandling | For at forbedre udseendet og miljøbeskyttelsen. |

Sekundære operationer er der, hvor en rå del bliver til et færdigt produkt. Hvert trin tilfører værdi og præcision og sikrer, at komponenten fungerer efter hensigten. En dygtig producent af trykstøbning integrerer disse trin problemfrit i deres proces.

Processer til fjernelse af materiale

Det første trin er typisk trimning. Denne proces fjerner overskydende materiale fra støbningen. Dette inkluderer porte, løbere og overløbsflash.

Dernæst kommer afgratning. Denne operation fjerner skarpe kanter eller små ujævnheder fra støbe- og trimningsprocesserne. Det er afgørende for emnets sikkerhed og for, at det passer ordentligt sammen.

Præcisionsbearbejdning

Trykstøbning alene kan ikke opnå de snævreste tolerancer. Det er her, CNC-bearbejdning bliver afgørende.

Hos PTSMAKE bruger vi bearbejdning til at skabe funktioner, der er umulige at støbe direkte. Det kan være huller med gevind, flade parringsflader eller udboring af præcise diametre. Det sikrer, at delen opfylder de nøjagtige tekniske krav.

Overfladebehandlinger

Efterbehandling er den sidste fase. Den forbedrer både emnets udseende og holdbarhed. Den valgte finish afhænger helt af emnets endelige anvendelse.

Almindelige behandlinger omfatter maling eller pulverlakering. Belægning med nikkel eller krom øger slidstyrken. Anodisering4 er en elektrokemisk proces specielt til aluminiumsdele.

| Efterbehandlingstype | Primær fordel | Fælles ansøgning |

|---|---|---|

| Maling/pulverlakering | Æstetik, moderat beskyttelse | Kabinetter, beslag |

| Plettering (krom, nikkel) | Holdbarhed, korrosionsbestandighed | Beklædning til biler, inventar |

| Anodisering | Hårdhed, korrosionsbestandighed | Elektroniske kabinetter, forbrugsvarer |

Disse sekundære operationer er ikke ekstraudstyr. De er en integreret del af produktionen. De sikrer, at den endelige del opfylder alle funktionelle, æstetiske og ydelsesmæssige krav fra det oprindelige design.

Hvordan kategoriseres almindelige støbningsfejl?

For at løse et problem skal du først organisere det. Jeg synes, det er nyttigt at skabe et mentalt bibliotek af støbefejl. Det gør et komplekst problem til et struktureret kort.

Vi inddeler fejlene i tre hovedkategorier. Denne enkle struktur er nøglen til effektiv fejlfinding.

Overfladefejl

Det er fejl, du kan se på støbningens ydre. Tænk på flydelinjer eller overfladeruhed.

Interne fejl og mangler

Disse er skjult inde i delen. De kræver ofte inspektionsmetoder som røntgen for at blive fundet.

Dimensionelle defekter

Det sker, når den endelige del ikke stemmer overens med designspecifikationerne.

Her er en hurtig oversigt:

| Fejlkategori | Almindelige eksempler |

|---|---|

| Overfladefejl | Flydende linjer, revner, blærer |

| Interne fejl og mangler | Porøsitet, svind, indeslutninger |

| Dimensionelle defekter | Vridning, uoverensstemmelse, forkert størrelse |

Kategorisering af defekter er ikke bare en akademisk øvelse. Det er det første skridt i en praktisk og effektiv problemløsning. Hver kategori peger mod et andet område af støbeprocessen. Det giver os mulighed for hurtigt at indsnævre de potentielle årsager.

Fejlfinding baseret på kategori

En systematisk tilgang sparer tid og penge. Man undgår gætterier og fokuserer på datadrevne løsninger. Som en producent af trykstøbning, Vi er afhængige af denne proces hver dag.

Håndtering af overfladeproblemer

Når vi ser overfladefejl, kigger vi ofte på formen først. Problemer som formens temperatur, belægning eller indsprøjtningshastighed er almindelige syndere. Problemet er relateret til, hvordan metallet fylder formen.

Undersøgelse af interne fejl

Interne defekter peger på dybere problemer. Vi undersøger måske råmaterialekvaliteten eller smelteprocessen. Indesluttede gasser kan forårsage Porøsitet5, en almindelig intern fejl. Kølehastigheder er også en kritisk faktor her.

Korrektion af dimensionsfejl

Hvis dimensionerne på en del er forkerte, er problemet ofte mekanisk eller termisk. Det kan være slid på formen, forkerte krympningsberegninger eller maskinens spændekraft. Vi tjekker værktøjet og procesparametrene.

Det er vigtigt at organisere støbefejl i kategorier for overflade, indre og dimensioner. Denne strukturerede tilgang forenkler fejlfinding ved straks at pege på potentielle grundårsager, hvilket gør et komplekst problem til en håndterbar elimineringsproces, der giver en hurtigere løsning.

Hvilke maskintonnage-klassifikationer findes der, og hvorfor?

Det er afgørende at vælge den rigtige maskintonnage. Det handler om at anvende tilstrækkelig klemkraft til at holde formen lukket under indsprøjtningen. Tænk på det som en gigantisk skruestik.

Den nødvendige kraft afhænger direkte af emnets størrelse. En større del har et større overfladeareal, som den smeltede plast kan skubbe mod.

Det projicerede områdes rolle

Nøgletallet er det "projicerede område". Det er den todimensionelle skygge, som emnet vil kaste. Mere areal betyder mere adskillelseskraft fra plasten. Denne kraft skal modsvares af maskinens spændekraft.

| Forventet areal | Nødvendig tonnage | Fælles ansøgning |

|---|---|---|

| Lille | 30-100 tons | Små tandhjul, stik |

| Medium | 100-500 tons | Elektroniske huse, indkapslinger |

| Stor | 500+ tons | Instrumentpaneler til biler, beholdere |

Utilstrækkelig tonnage fører til en kritisk defekt kaldet "flash"."

Det centrale forhold er enkelt: Maskintonnagen skal overvinde det sprøjtetryk, der udøves på emnets projicerede område. Hvis indsprøjtningstrykket vinder, skilles formhalvdelene en smule ad. Det gør det muligt for plast at slippe ud og skabe flash.

Men en simpel beregning er ikke nok. Erfaringen siger os, at der er andre faktorer, der spiller ind. Hos PTSMAKE ser vi på hele billedet for vores kunder.

Ud over grundlæggende arealberegninger

Plasttypen er en vigtig faktor. Materialer med en lav Viskositet6 flyder meget let, ligesom vand. De kræver mere spændekraft at inddæmme, da de kan finde selv det mindste hul.

Omvendt kræver tykkere materialer højere indsprøjtningstryk for at fylde formen. Det øger også adskillelseskraften. Det er en hårfin balance. Et lignende princip gælder i metalbearbejdning; en kvalitet producent af trykstøbning skal håndtere ekstreme tryk for at sikre delintegritet.

Faktorer, der påvirker tonnagebehovet

| Faktor | Nødvendig tonnage | Hvorfor? |

|---|---|---|

| Delkompleksitet | Stigninger | Indviklede designs kan skabe ujævnt tryk. |

| Væggens tykkelse | Varierer | Tynde vægge har brug for højt tryk; tykke vægge er længere tid om at køle. |

| Materialetype | Varierer | Strømningskarakteristika dikterer den kraft, der er nødvendig for inddæmning. |

Vores erfaring viser, at vi typisk bruger en sikkerhedsfaktor på mindst 10%. Det sikrer, at maskinen ikke kører på sin absolutte grænse, hvilket fremmer ensartethed og lang levetid.

Maskinens tonnage eller lukkekraft skal være større end indsprøjtningstrykket i hele emnets projicerede område. Denne grundlæggende balance forhindrer defekter som flash og sikrer produktion af præcise dele af høj kvalitet, der lever op til specifikationerne.

Hvad er de forskellige niveauer af delgodkendelsesprocesser (PPAP)?

Part Approval Process (PPAP) er ikke bare papirarbejde. Det er en struktureret samtale mellem leverandøren og kunden.

Denne proces sikrer, at vi som leverandør forstår alle kundens krav. Den beviser også, at vores produktionsproces konsekvent kan producere dele, der opfylder disse specifikationer.

De fem niveauer af underkastelse

PPAP har fem forskellige niveauer. Hvert niveau dikterer den specifikke dokumentation, vi skal fremlægge for kunden til godkendelse. Den krævede dokumentation øges for hvert niveau.

| PPAP-niveau | Krav til indsendelse |

|---|---|

| Niveau 1 | Kun delindleveringsgaranti (PSW). |

| Niveau 2 | PSW med produktprøver og begrænsede støttedata. |

| Niveau 3 | PSW med produktprøver og komplette støttedata. |

| Niveau 4 | PSW og andre krav som defineret af kunden. |

| Niveau 5 | PSW med produktprøver og komplette støttedata, der er tilgængelige for gennemgang på leverandørens produktionssted. |

Dette niveaudelte system giver mulighed for fleksibilitet baseret på emnets kompleksitet og kundens behov.

PPAP handler grundlæggende om at styre risici og opbygge tillid. Det niveau, som en kunde ønsker, afspejler ofte deres opfattelse af risikoen ved en ny del eller en procesændring.

Hos PTSMAKE guider vi vores kunder gennem denne udvælgelse. En enkel komponent med lav risiko behøver måske kun en niveau 1-indsendelse.

Afstemning af forventninger

Men en kritisk komponent til bil- eller luftfartsindustrien vil næsten helt sikkert kræve en fuld niveau 3-indsendelse. Det omfatter alt fra designoptegnelser til de endelige data for prøvedelen.

For eksempel som en producent af trykstøbning7, Vi leverer ofte niveau 3-dokumentation. Det omfatter et detaljeret procesflowdiagram, en analyse af fejltilstande og virkninger (FMEA) og en omfattende kontrolplan.

Dette dybe dyk sikrer, at der ikke er nogen overraskelser, når produktionen starter.

Hvornår bruges forskellige niveauer?

Beslutningen om det rigtige niveau er en fælles indsats. Det afhænger af faktorer som delens kritikalitet, leverandørens tidligere præstationer og eventuelle ændringer i design eller proces. Vi har fundet ud af, at klar kommunikation på dette stadie forhindrer fremtidige forsinkelser.

| Niveau | Typisk brugssag | Dokumentationens omfang |

|---|---|---|

| Niveau 1 | Mindre ændringer, dele med lav risiko. | Minimal (kun PSW) |

| Niveau 3 | Nye dele, standardindlevering. | Omfattende |

| Niveau 5 | Gennemgang på stedet nødvendig. | Fuld dokumentation på vores anlæg |

I sidste ende er målet at tilvejebringe den rette mængde dokumentation, så kunden får fuld tillid til vores fremstillingsproces. Denne proaktive tilpasning er nøglen til en problemfri lancering.

PPAP etablerer en klar, struktureret kommunikation. De fem niveauer definerer den nødvendige dokumentation og sikrer, at en leverandørs proces konsekvent opfylder kundens specifikationer og styrer risikoen effektivt, før produktionen begynder i fuld skala.

Hvordan ville du styre et projekt fra RFQ til første produktion?

En solid projektplan er din køreplan. Den forvandler en idé til et fysisk produkt. Uden den gætter du bare.

Denne plan har klare faser. Hver fase har et specifikt mål. Det sikrer, at alle er på samme side fra start til slut.

Projektets vigtigste milepæle

Her er en enkel oversigt over de vigtigste milepæle. Vi følger denne vej for hvert projekt for at sikre en problemfri rejse fra RFQ til produktion.

| Milepæl | Vigtigt mål |

|---|---|

| Citat | Giv et nøjagtigt og gennemsigtigt omkostningsoverslag. |

| DFM-gennemgang | Optimer delens design til produktion. |

| Dødens opbygning | Overvåg og styr processen med at skabe værktøjer. |

| Prøveudtagning | Fremstil de første dele til evaluering og test. |

| PPAP | Valider, at processen kan opfylde alle specifikationer. |

| Lancering | Begynd masseproduktion i fuld skala. |

Denne strukturerede tilgang fjerner overraskelser.

Et dybere kig på hver milepæl

Lad os se nærmere på hvert trin. Succes afhænger af, at man har styr på detaljerne på hvert trin. Denne rejse kræver præcision og klar kommunikation.

Tilbudsgivning og DFM

Tilbudsfasen er mere end en pris. Det er vores første chance for at forstå dit projekts behov. Vi gennemgår dine CAD-filer og specifikationer omhyggeligt.

Efter tilbudsgivningen går vi videre til DFM-gennemgangen (Design for Manufacturability). Dette er et kritisk samarbejdstrin. Vores ingeniører arbejder sammen med dit team om at identificere potentielle problemer. Målet er at optimere designet, før der skæres noget metal.

Formbygning og prøveudtagning

Når designet er på plads, begynder vi at bygge matricen. Vi leverer en detaljeret tidsplan, ofte ved hjælp af et Gantt-diagram. Det giver dig mulighed for at følge fremskridtene på en gennemsigtig måde. Det er vigtigt at arbejde med en erfaren producent af trykstøbning.

Første skud, eller T1-prøver, er en vigtig milepæl. Vi sender disse første dele til dig til inspektion. Det er dit første kig på det fysiske produkt fra det nye værktøj. Din feedback er afgørende for eventuelle endelige justeringer.

PPAP og produktionsstart

Production Part Approval Process (PPAP) er den sidste kvalitetskontrol. Det er en omfattende rapport. Den beviser, at vores proces konsekvent kan producere dele, der opfylder dine krav. Dette omfatter kontroller som Gage R&R8 undersøgelse.

Med PPAP-godkendelse får vi grønt lys. Projektet går officielt fra udvikling til masseproduktion, klar til at opfylde dine behov for volumen.

En struktureret plan med klare milepæle er afgørende. Den styrer projektet fra det første tilbud gennem DFM, værktøjsopbygning, prøveudtagning og PPAP og sikrer en vellykket og forudsigelig lancering i masseproduktion. Denne ramme minimerer risici og samordner alle teams.

Ud fra en fejlbehæftet del skal du lave en fuld årsagsanalyserapport.

Lad os gennemgå et eksempel fra den virkelige verden. En kunde kom for nylig til os med en kritisk del, som uventet revnede under monteringen.

Det er et almindeligt, men komplekst problem. I stedet for at gætte anvendte vi straks en struktureret metode.

Vi bruger værktøjer som fiskebensdiagrammet. Det hjælper med at organisere vores brainstorming og sikrer, at vi ikke overser nogen potentielle årsager. Det visualiserer alle mulige faktorer.

Brainstorming med fiskebensdiagrammet

Fiskebensdiagrammet eller Ishikawa-diagrammet er perfekt til dette. Det giver os mulighed for at kortlægge potentielle årsager på tværs af flere nøglekategorier. I forbindelse med revnedannelsen fokuserede vi på fem områder.

Mand

Var der tale om en operatørfejl? Inkonsekvent håndtering eller samlingsteknikker kan medføre stress. Vi gennemgik træningsoptegnelser og observerede monteringsprocessen direkte.

Metode

Selve processen kan være fejlbehæftet. Vi tjekkede parametre som indsprøjtningshastighed og afkølingshastigheder. Forkerte indstillinger kan skabe høje niveauer af Restspænding9, hvilket fører til revner.

Maskine

Var udstyret kalibreret korrekt? Vi inspicerede sprøjtestøbemaskinen for slid, ustabilt tryk og temperatursvingninger.

Materiale

Materialedefekter er en hyppig synder. Vi analyserede polymerbatchen for urenheder eller forkerte specifikationer. Nogle gange kan en del, der er designet til en robust proces, fejle, hvis en mindre erfaren producent af trykstøbning har leveret en legering, der ikke lever op til standarderne.

Måling

Er inspektionsværktøjerne nøjagtige? Hvis en skydelære eller et måleinstrument er forkert, kan dele bestå inspektionen selv med kritiske dimensionsfejl, der forårsager spændingskoncentration.

Udvikling af en verifikationsplan

Efter brainstormen lavede vi en klar plan for at teste vores hypoteser. Dette trin handler om at indsamle data, ikke meninger.

| Potentiel årsag | Verifikationsmetode | Ansvarlig part |

|---|---|---|

| Forkert afkølingshastighed | Kør testbatches med forskellige køleprofiler. | Teknisk team |

| Forurening af materialer | Send materialeprøver til analyse på et laboratorium. | Kvalitetskontrol |

| Fejl ved montering af operatør | Videooptag samling; giv reviderede arbejdsinstruktioner. | Produktionsleder |

Denne strukturerede tilgang forvandler et komplekst problem til en række håndterbare spørgsmål. Den flytter os fra "Hvad skete der?" til "Hvorfor skete det?" og til sidst "Hvordan kan vi forhindre det?"."

Denne case viser, hvordan et fiskebensdiagram hjælper med at kortlægge potentielle fejlpunkter. Ved systematisk at oprette og udføre en verifikationsplan kan vi effektivt identificere den egentlige årsag og implementere effektive, varige løsninger.

Hvordan anvender du DFM-principperne (Design for Manufacturability)?

Anvendelse af DFM er ikke kun teori. Det handler om praktiske ændringer, før produktionen begynder. Lad os se på et almindeligt scenarie. Vi modtager en deltegning til trykstøbning.

Første delanalyse

Først analyserer vi designet for potentielle problemer. Vi ser efter skarpe hjørner, tykke sektioner og lodrette vægge. Disse funktioner giver ofte produktionsproblemer. De kan føre til fejl og højere omkostninger.

Nøgleområder for forbedring

Vores mål er at forbedre formfyldningen og reducere fejlene. Vi ønsker også at forenkle formdesignet. Små justeringer kan gøre en stor forskel i det endelige produkts kvalitet og omkostninger.

| Problemområde | Forslag til DFM-løsning |

|---|---|

| Skarpe indvendige hjørner | Tilføj generøse radier |

| Uensartede vægge | Nyt design for ensartet tykkelse |

| Lodrette vægge | Anvend trækvinkler |

| Komplekse underskæringer | Forenkle eller eliminere, hvis det er muligt |

Disse ændringer gør delen lettere at producere.

Forbedring af materialeflow og udstødning af emner

God DFM sikrer, at smeltet metal flyder jævnt ind i formen. Det er afgørende for at undgå defekter. Ensartet vægtykkelse er det første skridt. Det forhindrer, at materialet afkøles for hurtigt i tynde sektioner eller for langsomt i tykke.

Denne konsistens hjælper med at forhindre synkemærker og indre hulrum. Det sikrer, at emnet er stærkt og ser godt ud. En god Porøsitet10 niveau er en vigtig kvalitetsindikator.

Tilføjelse af udkast til vinkler og radier

Dernæst tilføjer vi trækvinkler. Selv en lille vinkel, f.eks. 1-2 grader, gør det nemt at skubbe emnet ud af formen. Det forhindrer slæbespor og skader på både emne og værktøj.

Vi tilføjer også generøse radier til alle hjørner. Skarpe hjørner skaber stresspunkter og kan revne. De forstyrrer også metalflowet under indsprøjtningen. Glatte, afrundede hjørner forbedrer emnets strukturelle integritet. Enhver erfaren producent af trykstøbning vil fremhæve disse områder først.

| Ændring af design | Primær fordel | Sekundær fordel |

|---|---|---|

| Ensartet vægtykkelse | Forhindrer synkemærker og hulrum | Forbedrer materialeflowet |

| Udkast til vinkler | Gør det lettere at skubbe dele ud | Reducerer slid på værktøjet |

| Generøse radier | Reducerer spændingskoncentrationer | Forbedrer udfyldningen af matricen |

Ved at arbejde sammen om disse designdetaljer skaber vi en del, der ikke kun er funktionel, men også optimeret til effektiv produktion af høj kvalitet.

Det er afgørende at anvende DFM-principper på en deltegning før produktion. Ændringer som tilføjelse af trækvinkler, sikring af ensartede vægge og brug af radier forbedrer materialeflowet, reducerer porøsiteten og forenkler værktøjet. Det fører til bedre emner og lavere omkostninger.

Hvordan ville du implementere et sporbarhedssystem for kritiske dele?

At designe et sporbarhedssystem i den virkelige verden kræver en klar, trinvis plan. Lad os skitsere en for en kritisk støbning.

Målet er at spore det fra dets oprindelse. Vi starter med det rå metalparti.

Part's digitale rejse

Derefter følger vi den til den specifikke maskine og tidspunktet for støbningen. Endelig forbinder vi alle disse oplysninger med de endelige inspektionsdata.

En lasergraveret QR-kode er nøglen til at forbinde disse faser.

| Scene | Data, der skal indfanges | Identifikationsmetode |

|---|---|---|

| Materiale | Batch-ID og specifikationer for metal | Leverandørcertifikat |

| Produktion | Maskin-ID og tidsstempel | Intern systemlog |

| Inspektion | Nøgletal og bestået/ikke bestået | Scanning af QR-kode |

Det skaber en komplet, uforanderlig registrering af hver enkelt del. Det er grundlaget for moderne kvalitetskontrol.

Et praktisk systemdesign

Det centrale princip er at skabe en "digital fødselsattest" for hver støbning. Dette certifikat følger delen i hele dens levetid. Det sikrer ansvarlighed og forenkler enhver potentiel årsagsanalyse på længere sigt.

Trin 1: Logning af råmaterialer

Når et nyt parti metal ankommer, tildeles det et unikt internt partinummer. Dette nummer logges i vores system. Det er direkte forbundet med leverandørens materialecertifikater. Dette er vores udgangspunkt.

Trin 2: Sammenkædning af produktionsdata

Ved støbestationen scanner operatøren metalpartiets nummer. Systemet registrerer automatisk maskinens ID, cyklusparametre og et nøjagtigt tidsstempel. Dette skaber et øjebliksbillede af emnets skabelsesmiljø.

En unik QR-kode lasergraveres derefter på afstøbningen. Dette permanente mærke er afgørende. Det skal kunne modstå alle efterfølgende processer, som f.eks. efterbehandling eller varmebehandling.

Processen med Aggregering af data11 Det er her, systemets styrke ligger. Det kombinerer disse separate datapunkter til en enkelt, sammenhængende optegnelse.

Som producent af trykstøbning finder vi, at dette detaljeniveau er afgørende for kunder inden for rumfart og bilindustri.

| Datapunkt | Kilde | Linket via |

|---|---|---|

| Certifikat for materiale | Leverandør | Internt batch-id |

| Procesparametre | Støbemaskine | Tidsstempel og del QR |

| Dimensionel rapport | CMM / Inspektion | Del QR-kode |

Denne struktur sikrer, at hver enkelt del kan spores tilbage til dens nøjagtige oprindelse og produktionsforhold.

Vi har beskrevet et praktisk sporbarhedssystem til støbegods. Ved hjælp af lasergraverede QR-koder forbinder vi hver del med dens materialebatch, produktionsdetaljer og inspektionsresultater, hvilket skaber en komplet digital historie for hver komponent.

Hvordan påvirker nye teknologier en producent af trykstøbning?

Det er afgørende at se fremad. Fremtiden for trykstøbning er ikke et fjernt koncept. Den bliver formet af teknologier, der er tilgængelige i dag. En smart producent af trykstøbning skal tilpasse sig.

Vi fokuserer på fire nøgleområder. Det er Industri 4.0, simuleringssoftware, 3D-print og nye legeringer. Hver af dem giver en unik fordel.

Den næste bølge af innovation

Disse teknologier har direkte indflydelse på effektivitet, kvalitet og omkostninger. De er ikke bare trends; de er værktøjer til at opbygge en konkurrencefordel. Det er vigtigt at forstå dem.

| Teknologi | Primær fordel |

|---|---|

| Industri 4.0 | Procesoptimering |

| Simuleringssoftware | Forebyggelse af defekter |

| 3D-printede støbeforme | Reduktion af cyklustid |

| Nye legeringer | Forbedret ydeevne for dele |

Disse værktøjer ændrer vores tilgang til projekter, fra det første design til den endelige produktion. De giver mulighed for en mere proaktiv og præcis fremstillingsproces.

For at forblive konkurrencedygtige må vi se på den praktiske side af disse innovationer. Det handler ikke om at indføre alt på én gang. Det handler om smart integration.

Evaluering af praktisk virkning

Hver teknologi giver et forskelligt investeringsafkast. Nøglen er at vide, hvilken der løser dit største problem.

Industri 4.0: Den intelligente fabrik

Industri 4.0 forbinder maskiner og systemer. Det giver data i realtid fra fabriksgulvet. Det giver mulighed for forudseende vedligeholdelse og reducerer uventet nedetid. Baseret på vores tests kan dette øge udstyrets oppetid med over 15%.

Simuleringssoftware: Gør det rigtigt først

Software som Magmasoft er en game-changer. Før vi skærer stål til en form, simulerer vi hele indsprøjtningsprocessen. Det giver os mulighed for at forudsige og løse potentielle problemer som porøsitet eller krympning. Vi bruger komplekse metoder som Finite elementers analyse12 til at visualisere metalflow og kølemønstre. Det skærer drastisk ned på dyre og tidskrævende formforsøg.

3D-printede formkomponenter

Additiv fremstilling giver os mulighed for at skabe formindsatser med meget komplekse interne kølekanaler. Disse konforme kølelinjer følger emnets form præcist. Det giver en mere ensartet køling, som kan reducere cyklustiderne og forbedre emnets kvalitet.

Nye højtydende legeringer

Kunderne presser konstant på for at få lettere og stærkere komponenter. Nye aluminium- og magnesiumlegeringer opfylder disse krav. Selv om de kan være mere udfordrende at støbe, åbner de døre til nye anvendelsesmuligheder i luftfarts- og bilindustrien.

Så hvad giver den største konkurrencefordel? Vores erfaring er, at simuleringssoftware har den mest umiddelbare og markante effekt. Det forbedrer direkte kvaliteten af emnerne og reducerer udviklingstiden, hvilket imødekommer kundernes største problemer.

Det er vigtigt at evaluere nye teknologier. Mens Industri 4.0, 3D-print og nye legeringer giver forskellige fordele, giver simuleringssoftware den største umiddelbare fordel for en producent af trykstøbning ved at sikre kvalitet og hastighed, før produktionen overhovedet begynder.

Start dit projekt med PTSMAKE - eksperter i præcisionsstøbning

Er du klar til at løfte dit trykstøbningsprojekt? Stol på PTSMAKE, når det gælder præcisionskomponenter af høj kvalitet og fuld projektsupport, fra RFQ til produktion. Kontakt os nu for at få et hurtigt tilbud, og lad vores erfaring med valg af legeringer, forebyggelse af fejl og avanceret fremstilling forvandle dit næste produkt.

Lær, hvordan denne interne krystalstruktur direkte påvirker materialets styrke og ydeevne. ↩

Opdag, hvordan denne termiske egenskab påvirker integriteten og kornstrukturen i den endelige støbte del. ↩

Lær, hvordan denne metallurgiske proces påvirker din dels holdbarhed og ydeevne. ↩

Udforsk, hvordan denne proces forbedrer aluminiums overfladehårdhed og giver mulighed for levende, holdbare farvefinisher. ↩

Lær om de forskellige typer af porøsitet, og hvordan du forebygger dem i dit støbedesign. ↩

Lær, hvordan et materiales flowegenskaber direkte påvirker produktionsvalg og den endelige delkvalitet. ↩

Forstå, hvordan dette vigtige dokument kortlægger hele produktionsrejsen for kvalitetssikring. ↩

Lær, hvordan dette statistiske værktøj sikrer, at dine målesystemer er pålidelige til kvalitetskontrol. ↩

Lær, hvordan interne materialespændinger kan forårsage uventet svigt, selv uden eksterne belastninger. ↩

Lær, hvordan du identificerer og forebygger støbefejl for at forbedre din emnes strukturelle integritet. ↩

Lær, hvordan kombinationen af data fra forskellige kilder giver dybere indsigt i kvalitetskontrollen. ↩

Lær, hvordan denne effektive metode simulerer fysiske fænomener for at forudsige delens ydeevne og forhindre produktionsfejl. ↩