Forkerte pressfit-beregninger kan ødelægge dyre dele, standse produktionslinjer og bringe sikkerhedskritiske samlinger i fare. Selv erfarne ingeniører kæmper med det komplekse samspil mellem interferensværdier, materialeegenskaber, termiske effekter og samlingskræfter, der afgør, om en pressfit vil holde sikkert eller fejle katastrofalt.

Beregninger af pressfit omfatter bestemmelse af den præcise interferens mellem sammenhørende dele, beregning af resulterende kontakttryk ved hjælp af materialeegenskaber og geometriske forhold og derefter verificering af, at spændinger forbliver inden for sikre grænser, samtidig med at de giver tilstrækkelig lastoverførselskapacitet.

Denne guide dækker de væsentlige formler, beslutningsrammer og praktiske overvejelser, som jeg bruger, når jeg designer pålidelige prestilpasninger. Du lærer, hvordan du håndterer alt fra grundlæggende interferensberegninger til komplekse scenarier, der involverer forskellige materialer, termiske samlingsmetoder og valg af sikkerhedsfaktor.

Hvad er det grundlæggende princip bag en pressfit?

En prespasning, også kendt som en interferenspasning, bygger på et enkelt, men kraftfuldt koncept: friktion. Hele princippet bygger på at skabe en samling, hvor akslen med vilje er gjort lidt større end det hul, den passer ind i.

Denne dimensionelle overlapning kaldes "interferens".

Når de to dele tvinges sammen, skaber denne størrelsesforskel et betydeligt radialt tryk. Dette tryk skaber en stærk friktionskraft, der låser komponenterne sammen og forhindrer dem i at glide. Det er en rent mekanisk binding.

| Komponent | Relativ størrelse | Nøglefaktor |

|---|---|---|

| Skakt | Større end hullet | Positiv interferens |

| Nav (hul) | Mindre end skaftet | Kontrolleret deformation |

Denne metode er meget effektiv til at overføre drejningsmoment og aksiale belastninger uden brug af fastgørelseselementer.

Videnskaben om lagret energi

Når en prespasning samles, deformeres materialerne i begge komponenter elastisk. Den ydre komponent, navet, strækker sig for at rumme den overdimensionerede aksel. Den indre aksel komprimeres af det mindre hul.

Denne deformation lagrer potentiel energi i samlingen, som en sammenpresset fjeder. Denne lagrede energi skaber et konstant og ensartet kontakttryk mellem de to overflader.

Dette er den radialt tryk1 der er afgørende for samlingens styrke. Det er det, der skaber den statiske friktion, som er nødvendig for at holde delene sikkert på plads. En præcis pressfit-beregning er afgørende for at gøre det rigtigt.

Hos PTSMAKE har vi set, hvor kritiske snævre tolerancer er. Hvis interferensen er for stor, kan det overbelaste materialet og potentielt forårsage revner eller svigt.

| Type pasform | Forholdet mellem skaft og hul | Almindelig brugssag |

|---|---|---|

| Fri passage | Akslen er mindre | Roterende aksler, glidende dele |

| Overgangspasform | Tolerancer overlapper hinanden | Lokaliseringsstifter, tappe |

| Interferenspasning | Akslen er større | Lejer, tandhjul, bøsninger |

Omvendt, hvis interferensen er for lille, kan samlingen svigte under den tilsigtede belastning. Det er derfor, vores CNC-bearbejdningsprocesser er så fokuserede på præcision. Vi sikrer, at hver komponent opfylder de nøjagtige specifikationer for en pålidelig pasform.

Styrken i en prespasning kommer fra interferensen mellem en aksel og et hul. Denne størrelsesforskel skaber et højt radialt tryk og statisk friktion, som låser delene sammen og overfører belastninger uden nogen form for fastgørelse. Det gør det til en enkel og robust sammenføjningsmetode.

Hvordan genererer interferens kontakttryk?

Interferens er i bund og grund en planlagt dimensionel overlapning. Vi tvinger en større del (f.eks. en aksel) ind i et mindre hul. Denne fysiske overlapning er udgangspunktet.

Materialets reaktion

Materialerne i begge dele giver ikke bare efter. De skubber tilbage. Hullet udvider sig, og skaftet presses sammen. Det er denne indre modstand, der skaber kraften.

Fra kraft til tryk

Denne kraft fordeles over kontaktområdet mellem de to komponenter. Denne fordelte kraft er kontakttrykket. Det er det "greb", der holder samlingen sammen. En korrekt pressfit-beregning sikrer, at dette tryk er helt rigtigt.

Hookes lov i aktion

I bund og grund følger denne proces Hookes lov. Loven siger, at stress er proportional med deformation. Jo mere du deformerer et materiale, jo mere skubber det tilbage. Interferensen er den "belastning", vi påfører systemet.

Materialets iboende stivhed dikterer mængden af "stress" eller tryk, det genererer. Denne stivhed kvantificeres af en egenskab, der kaldes Youngs modul. Materialer med et højt Young's Modulus, som stål, vil generere mere tryk for den samme mængde interferens sammenlignet med et blødere materiale som aluminium. Det skyldes, at de modstår elastisk deformation2 stærkere.

Materialevalg er nøglen

Det er vigtigt at vælge de rigtige materialer. Hos PTSMAKE vejleder vi ofte kunder om materialevalg baseret på den nødvendige holdekraft. Valget har direkte indflydelse på pressfit-beregningen og samlingens ydeevne.

Lad os sammenligne to almindelige materialer.

| Materiale | Youngs modul (GPa) | Det resulterende tryk |

|---|---|---|

| Stål | ~200 | Høj |

| Aluminium | ~70 | Lavere |

Denne tabel viser, at for samme interferens skaber stål en meget stærkere samling, fordi det er stivere.

Samspillet er enkelt: Du skaber en dimensionel konflikt (interferens). Materialernes elasticitet (Young's Modulus) modstår denne konflikt og skaber en forudsigelig kraft. Denne kraft, der spredes over kontaktfladen, bliver til det kontakttryk, der holder delene sikkert fast.

Hvad er de primære belastninger i en pressfit-samling?

I enhver pressfit-samling opstår der to kritiske spændinger. Det er radialspænding og tangentialspænding.

Tangential stress kaldes ofte 'hoop' stress. Den virker langs navets og akslens omkreds.

Radialspænding virker vinkelret på overfladen. Den skubber udad på navet og indad på akslen. At forstå begge dele er nøglen til et vellykket design.

Her er en hurtig oversigt:

| Stress-type | Effekt på navet | Effekt på akslen |

|---|---|---|

| Radial spænding | Trækstyrke (trækker udad) | Komprimerende (klemmer indad) |

| Tangentiel (hoop) spænding | Trækstyrke (strækker sig) | Komprimerende (klemmer) |

Forståelse af stressens oprindelse

Disse spændinger kommer fra selve interferensen. Den større aksel tvinger det mindre navhul til at udvide sig. Denne handling skaber holdekraften.

Hoop-stress i navet

Når navet strækker sig for at rumme akslen, trækkes dets materiale fra hinanden langs omkredsen. Dette skaber trækspænding.

Hvis denne belastning overskrider materialets flydespænding, kan navet revne eller svigte. Det er en kritisk faktor i vores pressfit-beregning.

Radial spænding ved grænsefladen

Trykket mellem parringsfladerne skaber radial stress. Denne spænding trykker på akslens overflade og klemmer den sammen.

På navets indre overflade virker det samme tryk som en trækkraft, der trækker materialet udad. Hele samlingens integritet afhænger af materialets reaktion på dette Elastisk deformation3 uden at fejle.

I vores arbejde på PTSMAKE analyserer vi omhyggeligt disse kræfter for at sikre, at samlingen forbliver sikker under driftsbelastninger. Samspillet mellem disse belastninger bestemmer samlingens styrke.

| Komponent | Primære belastninger | Stressens natur |

|---|---|---|

| Navet | Bøjle og radial | Trækstyrke |

| Skakt | Radial og bøjle | Komprimerende |

En pressfit-samling er defineret af radiale og tangentielle (hoop) spændinger. Radialspænding komprimerer akslen og sætter navet i spænding. Hoopspænding skaber spænding i navet. Korrekt beregning sikrer, at disse kræfter skaber en stærk og holdbar samling.

Hvad definerer en vellykket og en mislykket pressetilpasning?

En prespasning har én primær opgave. Den skal forbinde to dele sikkert. Succes defineres af dens evne til at overføre den nødvendige belastning uden bevægelse.

Det betyder, at den ikke glider under momentet. Det betyder også, at der ikke sker skader på komponenterne under montering eller brug.

Fejl kan dog vise sig på flere måder. Det er ikke altid så enkelt, som at delene løsner sig. Det er vigtigt at forstå disse svigtpunkter. En præcis pressfit-beregning er grundlaget for at undgå dem.

Nøgleindikatorer for succes

| Kriterier | Beskrivelse |

|---|---|

| Transmission af belastning | Samlingen håndterer konsekvent de specificerede aksiale og torsionelle belastninger. |

| Ingen udskridning | Interferensen skaber nok friktionskraft til at forhindre relativ bevægelse. |

| Komponenternes integritet | Hverken akslen eller navet viser tegn på revnedannelse eller eftergivelse. |

En vellykket pressfit handler om balance. Designet skal skabe nok interferens til et stærkt greb. Men for meget interferens fører direkte til fejl. I årenes løb har vi hjulpet kunder med at navigere i denne delikate balance.

Almindelige fejltilstande, der skal undgås

Når balancen ikke er i orden, får man problemer. Glidning opstår, når interferensen er for lav. Friktionskraften kan simpelthen ikke modstå driftsbelastningen. Dette peger ofte på, at produktionstolerancerne ikke er overholdt.

Revner i navet er det modsatte problem. For meget interferens overbelaster den ydre komponent. Det resulterer i ringspænding4 kan overstige materialets trækstyrke og føre til brud.

Eftergivelse af skaftet sker, når skaftets materiale ikke kan modstå trykkræfterne. Det deformeres permanent, hvilket reducerer interferensen og svækker samlingen betydeligt.

Fretting corrosion er en mere gradvis fejl. Små, gentagne bevægelser mellem overfladerne forårsager slid og oxidering, hvilket langsomt forringer pasformen.

| Fejltilstand | Primær årsag |

|---|---|

| Glider | Utilstrækkelig interferens eller lav friktionskoefficient. |

| Revner i navet | Overdreven interferens eller skørt navmateriale. |

| Eftergivelse af skaft | Overdreven interferens eller blødt skaftmateriale. |

| Fretting-korrosion | Mikrobevægelse mellem overflader under belastning. |

Succesen afhænger af et design, der respekterer materialegrænser, og en produktion, der opnår snævre tolerancer. Det er et partnerskab mellem teknisk teori og præcision på værkstedet.

En vellykket samling er en stille samling - den fungerer simpelthen uden problemer. Der er mange forskellige fejltyper, lige fra glidning til revner, som alle skyldes en ubalance i kraft og materialestyrke. Præcision i både beregning og bearbejdning er den eneste måde at sikre succes på.

Hvordan skaber dimensionstolerancer minimal og maksimal interferens?

I produktionen skal vi planlægge for ekstremerne. Det er de "værst tænkelige" scenarier. De er defineret af akslens og navets tolerancebånd.

Det hjælper os med at finde den strammeste og den løseste pasform. Vi beregner begge dele for at sikre, at samlingen altid fungerer.

Forståelse af ekstremerne

Maksimal interferens sker, når akslen er størst. Samtidig er navet på sit mindste.

Minimum interferens er det modsatte. Det opstår, når akslen er på sin mindste tilladte størrelse, og navet er på sin største.

| Scenarie | Akslens tilstand | Navets tilstand | Resulterende interferens |

|---|---|---|---|

| Værste tilfælde strammeste | Største (øvre grænse) | Mindste (nedre grænse) | Maksimal interferens |

| Værste tilfælde løsest | Mindste (nedre grænse) | Største (øvre grænse) | Minimum interferens |

For at garantere en vellykket interferenspasning skal ingeniører beregne disse to grænsebetingelser. Hvis de ignoreres, fører det til samlinger, der enten svigter under belastning eller revner under samlingen. Hos PTSMAKE er dette et grundlæggende trin i vores DFM-gennemgang (Design for Manufacturability).

Hvorfor 'Worst Case'-tænkning er afgørende

At tænke i worst case-scenarier beskytter designets integritet. Det sikrer, at selv med produktionsvariationer vil hver enkelt delkombination fungere efter hensigten. Denne proces er afgørende for en pålidelig pressfit-beregning.

Beregning af maksimal interferens

Denne beregning forudsiger den højest mulige belastning på komponenterne. Den findes ved at tage akslens maksimalt tilladte diameter og trække navets mindst tilladte diameter fra. Dette sikrer, at materialet ikke giver efter eller knækker. Vi skal tage højde for, hvordan stabling af tolerancer5 kan påvirke de endelige monteringsmål.

Beregning af minimal interferens

Denne beregning sikrer, at samlingen har tilstrækkelig holdekraft. Den findes ved at tage akslens mindste diameter og trække navets største diameter fra. Dette garanterer, at samlingen ikke glider eller svigter under driftsbelastningen.

Her er, hvordan formlerne fungerer i en korrekt pressfit-beregning:

| Interferens-type | Formel | Formål |

|---|---|---|

| Maksimum (I_max) | Maks. akseldiameter - min. navdiameter | Forhindrer materialesvigt |

| Minimum (I_min) | Min. akseldiameter - maks. navdiameter | Sikrer tilstrækkelig holdekraft |

Det er afgørende at beregne disse "worst case"-scenarier ved hjælp af tolerancebånd. Det definerer de absolutte grænser for din interferenspasning og sikrer, at samlingen hverken er for stram til at forårsage skade eller for løs til at fejle, hvilket garanterer funktionel pålidelighed for hver eneste del, der produceres.

Hvilken effekt har overfladeruhed på den effektive interferens?

Selv den mest præcist bearbejdede overflade er ikke helt glat. Under et mikroskop har den små toppe og dale. Det er det, vi kalder overfladeruhed.

Når to dele presses sammen, er disse mikroskopiske toppe de første kontaktpunkter. Det enorme tryk fra samlingen gør disse toppe flade eller knuser dem. Denne proces kaldes ofte asperity flattening.

Den første kontakt

Forestil dig to ru overflader, der mødes. Til at begynde med er det kun de højeste toppe, der rører hinanden. Det faktiske kontaktareal er meget mindre end det samlede overfladeareal.

Påvirkning af samlingskraft

Når der påføres kraft, deformeres disse toppe. Det reducerer den oprindelige, designede interferens. Tabet af interferens afhænger af overfladefinishen.

En sammenligning af den oprindelige tilstand og tilstanden efter samling er vist nedenfor.

| Stat | Overfladens maksimale tilstand | Effektiv interferens |

|---|---|---|

| Før montering | Toppen er intakt og skarp | Ved maksimal designværdi |

| Efter montering | Toppe er flade/knuste | Reduceret fra designværdi |

Denne første reduktion er en kritisk faktor.

Reduktionen i interferens på grund af udfladning af asperiteter er ikke bare en mindre detalje. Den kan udgøre en betydelig del af den samlede interferens, især ved tilpasninger med høj præcision. Hvis man ignorerer det, får man en svagere samling end tilsigtet.

Hvorfor geometrisk interferens ikke er hele historien

Geometrisk interferens er det, man beregner ud fra tegningerne. Det forudsætter perfekte, glatte cylindre. Den effektive interferens er imidlertid det, der er tilbage, efter at asperationerne er blevet flade.

Det er her, erfaring med præcisionsfremstilling bliver afgørende. Hos PTSMAKE tager vi højde for dette i vores proces. Vi forstår, at materialets egenskaber spiller en stor rolle.

Materialehårdhed og -duktilitet

Hårdere materialer modstår denne udfladning mere end blødere. En aksel af hærdet stål bliver mindre flad end et blødere aluminiumsnav. Denne proces involverer betydelige plastisk deformation6 på det mikroskopiske niveau. En korrekt beregning af pressfit skal tage højde for disse materialeafhængige ændringer.

Tabellen nedenfor giver en generel idé baseret på vores erfaring med kundernes projekter.

| Materialeegenskaber | Effekt på udfladning af asperitet | Indvirkning på interferenstab |

|---|---|---|

| Høj hårdhed | Mindre udfladning | Lavere tab |

| Lav hårdhed | Mere udfladning | Højere tab |

| Høj duktilitet | Toppe deformeres let | Højere tab |

| Lav duktilitet | Toppe kan brække | Kompleks, kan sænke tabet |

Det er vigtigt at forstå dette samspil. Det sikrer, at den endelige samling har den nødvendige styrke og holdekraft.

Asperity flattening er knusning af mikroskopiske overfladetoppe under samlingen. Denne proces reducerer den designede geometriske interferens, hvilket direkte påvirker den endelige styrke og tæthed af presspassningen. Materialeegenskaber er en nøglefaktor for, hvor meget interferens der går tabt.

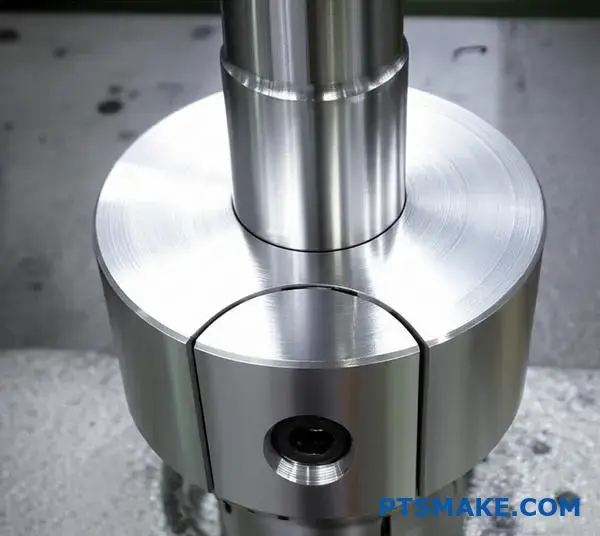

Hvad er de vigtigste typer af pressfit-samlingsmetoder?

Det er afgørende at vælge den rigtige pressfit-samlingsmetode. Den har direkte indflydelse på samlingens styrke, komponentens integritet og produktionens effektivitet. Hver metode har specifikke fordele.

De tre primære metoder er kraftpresning, termisk udvidelse og termisk sammentrækning. Vi vil udforske hver enkelt. At forstå dem hjælper dig med at vælge den bedste teknik til din anvendelse.

Force Pressing ved omgivelsestemperatur

Dette er den mest almindelige metode. Vi bruger en hydraulisk presse. Den tvinger fysisk akslen ind i navet ved stuetemperatur. Det er enkelt og hurtigt.

Termiske metoder

Termiske metoder ændrer størrelsen på delene. Det gør samlingen lettere.

Termisk ekspansion (opvarmning af navet)

Vi opvarmer den ydre komponent (navet). Det får den til at udvide sig. Akslen glider derefter let ind. Når navet afkøles, skaber det en stærk samling.

Termisk sammentrækning (afkøling af skaftet)

Omvendt kan vi køle den indre del (akslen). Det gøres ofte med flydende kvælstof. Akslen krymper, så den nemt kan sættes ind i navet.

Hver pressfit-metode tjener forskellige behov. Valget afhænger af materialer, tolerancer og monteringskræfter. En nøjagtig beregning af pressfit er det første skridt, der definerer den nødvendige interferens.

Kraftpresning er ligetil. Men det kan medføre høj belastning. Der er også risiko for at beskadige komponentoverflader ved at ridse eller irriterende7. Det er et problem for dele med sart finish eller dele, der er fremstillet af blødere materialer. Vi bruger det ofte, når samlekræfterne er overkommelige, og overfladefinishen er mindre kritisk.

Termiske metoder er mere skånsomme. De undgår friktion og potentielle overfladeskader ved kraftpresning. Opvarmning af navet er godt til større komponenter. Afkøling af akslen er ideel til følsomme samlinger, hvor opvarmning kan beskadige nærliggende elektronik eller tætninger. Termiske metoder kræver mere udstyr og præcis temperaturkontrol. Det kan øge cyklustiden og omkostningerne.

Hos PTSMAKE guider vi kunderne gennem denne udvælgelsesproces. Vi hjælper med at afbalancere behov for ydeevne med produktionsmæssige realiteter.

Her er en sammenligning af metoderne:

| Metode | Vigtig fordel | Største ulempe | Bedst til |

|---|---|---|---|

| Force Pressing | Enkelt, hurtigt, lave udstyrsomkostninger | Risiko for overfladeskader, høj belastning | Små dele, robuste materialer |

| Termisk udvidelse | Lavt monteringsspænd, ingen overfladeskader | Kræver opvarmningsudstyr, længere cyklus | Store komponenter, stramme pasformer |

| Termisk sammentrækning | Meget lav stress, ren proces | Omkostninger ved kryogenik, sikkerhedsforanstaltninger | Følsomme materialer, tilpasninger med høj præcision |

Det er en vigtig beslutning at vælge den rigtige samlingsmetode. Kraftpresning er enkelt, mens termiske metoder giver en mere skånsom samling af følsomme komponenter eller komponenter med høj præcision. Det bedste valg afbalancerer omkostninger, tid og det endelige produkts integritet.

Hvordan forenkler ISO 286 fit-standarder (f.eks. H7/p6) design?

ISO-systemet forenkler design ved at bruge en klar struktur. Det bygger på standardiserede koder til at definere tolerancezoner. Det fjerner gætterier fra ingeniørarbejdet.

Byggestenene i ISO 286

Systemet har tre kernekomponenter. Hver del af en kode som "H7" har en specifik betydning. Det skaber et universelt sprog for tilpasninger.

| Komponent | Beskrivelse |

|---|---|

| Grundlæggende størrelse | Hullets eller skaftets nominelle diameter (f.eks. 50 mm). |

| Fundamental afvigelse | Et bogstav, der definerer tolerancezonens position i forhold til grundstørrelsen. |

| Tolerancegrad (IT) | Et tal (f.eks. 7), der angiver størrelsen på tolerancezonen. |

Denne struktur sikrer, at alle ingeniører og maskinarbejdere forstår den nødvendige præcision.

Systemer med hulbasering vs. akselbasering

ISO-systemet tilbyder to primære metoder. De fleste designs bruger hulbasissystemet af hensyn til enkelhed og omkostningseffektivitet. Det er lettere at producere aksler i forskellige størrelser end huller.

I et hulbaseret system er hullet konstanten. Hullets nedre afvigelse er altid nul (angivet med "H"). Skaftets tolerance varieres derefter for at opnå den ønskede pasform. Dette standardiserer værktøj som fræsere og målere.

Hos PTSMAKE anbefaler vi typisk hulbasissystemet. Det forenkler værktøjsbeholdningen og reducerer produktionsomkostningerne for vores kunder. Akselsystemet bruges i særlige tilfælde. For eksempel når man bruger aksler i standardstørrelse som kommercielle lejer.

Afkodning af H7/p6-passformen

Lad os se på en almindelig interferenspasning: H7/p6. Denne kode kommunikerer øjeblikkeligt den tekniske hensigt. Denne forudsigelighed er afgørende for en nøjagtig beregning af pressfit.

| Kode | Komponent | Betydning for en 50 mm del |

|---|---|---|

| H | Hullets afvigelse | Hullets tolerancezone starter ved grundstørrelsen (nul afvigelse). |

| 7 | Hole Tolerance Grade | Hullet har et bestemt toleranceområde (f.eks. 25 mikrometer for et hul på 50 mm). |

| p | Akselafvigelse | Skaftets tolerancezone ligger helt over grundstørrelsen. |

| 6 | Akseltolerance klasse | Skaftet har et snævrere toleranceområde (f.eks. 16 mikrometer for et 50 mm skaft). |

Denne kombination garanterer en interferenspasning. Den mindste aksel vil altid være større end det største hul. Den nøjagtige mængde interferens afhænger dog af grundlæggende afvigelse8 og IT-kvalitet.

ISO-systemets struktur bruger standardiserede koder til at definere tolerancezoner. Det skaber en forudsigelig ramme for huller og aksler og sikrer, at designere kan specificere og opnå den nøjagtige pasform - klaring, overgang eller interferens - der kræves til enhver anvendelse.

Hvordan påvirker materialekombinationer (f.eks. stål/aluminium) beregningerne?

At kombinere materialer som stål og aluminium er en almindelig ingeniørpraksis. Men det komplicerer designberegningerne betydeligt.

Du kan ikke behandle samlingen som et enkelt materiale.

To egenskaber er helt afgørende: Youngs modul og den termiske udvidelseskoefficient.

Disse faktorer har direkte indflydelse på spændingsfordelingen og ydeevnen, især når temperaturen svinger. En nøjagtig Beregning af pressfit afhænger af, at vi gør det rigtigt.

Betydningen af Youngs modul

Tænk på Youngs modul som et mål for stivhed. Forskellige materialer deformeres forskelligt under samme belastning.

Stål er ca. tre gange stivere end aluminium.

Når du kombinerer dem, vil det stivere materiale - stålet - bære en meget større del af belastningen. Denne ujævne fordeling skal du tage højde for i dine beregninger for at undgå at overbelaste en komponent.

| Ejendom | Stål (typisk) | Aluminium (typisk) |

|---|---|---|

| Youngs modul (GPa) | 200 | 70 |

| CTE (µm/m-°C) | 12 | 23 |

Indvirkningen af termisk ekspansion

Materialer udvider sig, når de opvarmes, og trækker sig sammen, når de afkøles. Problemet er, at de gør det med forskellig hastighed.

Som vores test viser, udvider aluminium sig næsten dobbelt så meget som stål ved den samme temperaturændring.

Denne forskel skaber stærke interne kræfter. I en samling er dette Differentiel termisk udvidelse9 kan enten løsne et led eller skabe enorm stress.

Eksempel fra den virkelige verden

Forestil dig en aluminiumsring, der er presset fast på en stålaksel. Når samlingen varmes op, udvider aluminiumsringen sig mere end stålakslen.

Dette reducerer interferensen, hvilket potentielt kan få pasformen til at løsne sig og svigte.

Omvendt trækker aluminiummet sig mere sammen ved meget lave temperaturer, hvilket øger trykket og spændingen på begge dele dramatisk. Det kan føre til revner.

Kort sagt kræver det omhyggelig analyse at blande materialer. Forskelle i stivhed og varmeudvidelse skaber komplekse spændinger. Hvis man ignorerer dem, især under varierende temperaturer, er det den direkte vej til fejl i samlingen. En præcis Beregning af pressfit er afgørende for pålideligheden.

Hvad er forskellen på at beregne for en massiv og en hul aksel?

Når man beregner stress, er randbetingelserne afgørende. For en solid aksel er matematikken enklere. Vi fokuserer primært på den ydre overflade.

Hule aksler er anderledes. De har både en indre og en ydre overflade. Begge kan opleve tryk. Det ændrer alt. Spændingsfordelingen er ikke længere lineær fra midten.

Vigtige forskelle i betingelser

| Funktion | Massiv aksel | Hult skaft |

|---|---|---|

| Trykkende overflader | Kun udvendigt | Indre og ydre |

| Stress i centrum | Nul (teoretisk) | N/A (materialet er fraværende) |

| Beregningsmodel | Torsionsformel | Lamés ligninger |

Dette skift kræver en mere kompleks tilgang.

Analyse af spændinger i hule aksler

En solid aksels stressberegning er direkte. Spændingen er nul i midten. Den når sit maksimum ved den yderste fiber. Dette er ligetil for torsions- eller bøjningsbelastninger.

Hule aksler introducerer kompleksitet. De har to grænser: den indre og den ydre diameter. Begge kan være under tryk. Dette er almindeligt i hydrauliske systemer eller i en pressfit-beregning.

Vi bruger Lamés ligninger til at løse dette. Disse ligninger hjælper os med at finde de radiale og ringformede spændinger i hele cylinderens vægtykkelse.

Forståelse af stresskomponenter

Det indre tryk skaber spænding. Det forsøger at udvide skaftet. Eksternt tryk skaber kompression. Det forsøger at knuse skaftet. Disse kræfter resulterer i både radial stress (der virker langs radius) og ringspænding10 (virker i omkreds).

Den endelige belastning på et hvilket som helst punkt er en kombination af disse faktorer. Det er ikke en simpel lineær gradient. Hos PTSMAKE modellerer vi dette omhyggeligt. Det sikrer, at delen kan modstå alle driftstryk uden at svigte. Vi har fundet ud af, at det er vigtigt for komponenter med høj pålidelighed inden for rumfart og medicin.

Beregninger af massive aksler er enkle, idet spændingen når sit maksimum ved overfladen. Hule aksler er mere komplekse. Deres indre og ydre tryk kræver, at man bruger Lamés ligninger til nøjagtigt at bestemme radial- og ringspændinger i hele materialet.

Hvad er de typiske sikkerhedsfaktorer, der bruges i pressfit-design?

Sikkerhedsfaktorer i pressfit-design er ikke et enkelt tal. De er kategoriseret ud fra, hvad de beskytter mod. Dette valg er afgørende for pålideligheden.

Vi overvejer generelt to hovedområder: materialets flydespænding og den nødvendige belastningstransmission. Den rigtige faktor afhænger af applikationens betydning og betingelser.

Faktorer, der anvendes til materialestyrke

Det sikrer, at nav- og akselmaterialerne ikke deformeres permanent eller svigter. En højere faktor beskytter mod eftergivelse under stress.

Faktorer for belastningstransmission

Det garanterer, at samlingen kan håndtere det nødvendige moment eller den aksiale kraft uden at glide. Valget her er afgørende for den funktionelle ydeevne.

En grundlæggende retningslinje for disse faktorer er vist nedenfor.

| Anvendelsesområde | Typisk sikkerhedsfaktor (SF) |

|---|---|

| Materialeudbyttestyrke | 1,2 til 2,0 |

| Nødvendig belastningstransmission | 1,5 til 3,0 |

At vælge den rigtige sikkerhedsfaktor kræver et dybere kig på den specifikke anvendelse. Det er en balance mellem risiko, omkostninger og ydeevne. Vi skal overveje flere nøgleelementer. En præcis beregning af pressfit afhænger af disse input.

Applikationens kritikalitet

Jo mere kritisk en del er, jo højere er sikkerhedsfaktoren. En fejl i en rumfartskomponent har alvorlige konsekvenser. Det er anderledes end en ikke-væsentlig del i en elektronisk forbrugerenhed.

Til højrisikoapplikationer bruger vi ofte sikkerhedsfaktorer i den øvre ende af intervallet. Det giver en ekstra sikkerhedsmargin mod uforudsete hændelser.

Lastningstype og -betingelser

Belastningens art er en vigtig drivkraft. En statisk belastning er meget enklere at designe til end en dynamisk eller cyklisk belastning.

- Statiske belastninger: Lavere sikkerhedsfaktorer er ofte acceptable.

- Dynamiske/cykliske belastninger: Disse kan forårsage træthed. De kræver højere sikkerhedsfaktorer for at forhindre svigt over tid.

Materialetræthed og potentiale Hertziansk kontaktspænding11 ved grænsefladen skal styres omhyggeligt.

Usikkerhed i design

Usikkerhed kommer fra mange kilder. De omfatter variationer i materialeegenskaber, fremstillingstolerancer og overfladefinish. Hos PTSMAKE kontrollerer vi tolerancerne nøje for at reducere denne usikkerhed. Men den kan aldrig elimineres helt. En højere sikkerhedsfaktor hjælper med at tage højde for disse ubekendte.

| Faktor | Indflydelse på sikkerhedsfaktor (SF) |

|---|---|

| Høj kritikalitet | Forøgelse af SF |

| Dynamisk belastning | Forøgelse af SF |

| Høj usikkerhed | Forøgelse af SF |

| Veldefinerede betingelser | Reducer SF |

I pressfit-design kategoriseres sikkerhedsfaktorer for materialestyrke og belastningstransmission. Det endelige valg er en omhyggelig beslutning baseret på anvendelseskritikalitet, belastningstype og designusikkerheder for at sikre både sikkerhed og ydeevne.

Hvilke beregningsjusteringer er nødvendige for koniske pressfit?

Når vi har at gøre med koniske presspasninger, skal vi skifte fokus. I modsætning til cylindriske tilpasninger er nøglen ikke de oprindelige diametre alene.

Den kritiske faktor bliver den aksiale monteringsafstand. Denne afstand styrer direkte den endelige interferens og holdekraft. En lille ændring i den aksiale position skaber en betydelig ændring i trykket.

Cylindriske vs. koniske drivere

En korrekt beregning af pressfit for koniske designs er fundamentalt anderledes.

| Type pasform | Primær beregningsdriver |

|---|---|

| Cylindrisk pasform | Komponentdiametre |

| Tilspidset pasform | Aksial monteringsafstand |

Denne forskel er afgørende for både design- og monteringsprocesser. Det kræver en anden tilgang at opnå den ønskede holdekraft på en pålidelig måde.

Den vigtigste justering kommer fra forståelsen af konusens geometri. Konusvinklen fungerer som en mekanisk forstærker. For hver enhed af aksial afstand, delene presses sammen, vokser radius på den indre del effektivt.

Denne kontrollerede udvidelse skaber interferensen. Derfor fokuserer pressfit-beregningen på en simpel formel. Den forbinder konusvinklen, det aksiale indgreb og den resulterende radiale interferens.

Fra aksialt skub til radialt tryk

Tænk på det som en kile. Jo længere du skubber akslen ind aksialt, jo mere udvider den navet radialt. Denne proces fortsætter, indtil den ønskede interferens er opnået.

Det er her, præcis kontrol under monteringen er afgørende. Hos PTSMAKE designer vi ofte tilpassede fiksturer. Disse fiksturer sikrer, at den aksiale indskubningsafstand er nøjagtig, hvilket garanterer en forudsigelig ydeevne. Materialets evne til at undergå elastisk deformation12 uden at give efter er en nøglefaktor i denne proces.

Samlingskraft vs. endelig forstyrrelse

Den kraft, der kræves til samling, kan også overvåges. Det giver en realtidsindikator for den interferens, der genereres.

| Aksialt engagement | Resulterende interferens (eksempel) |

|---|---|

| 5 mm | 0,025 mm |

| 10 mm | 0,050 mm |

| 15 mm | 0,075 mm |

Dette direkte forhold gør processen kontrollerbar, men det betyder også, at monteringspræcision er altafgørende.

I koniske pressamlinger skifter beregningerne fra statiske dimensioner til den dynamiske variabel aksial monteringsafstand. Denne afstand, kombineret med konusvinklen, dikterer den endelige interferens og samlingens holdekapacitet. Dette er den vigtigste forskel fra cylindriske pasninger.

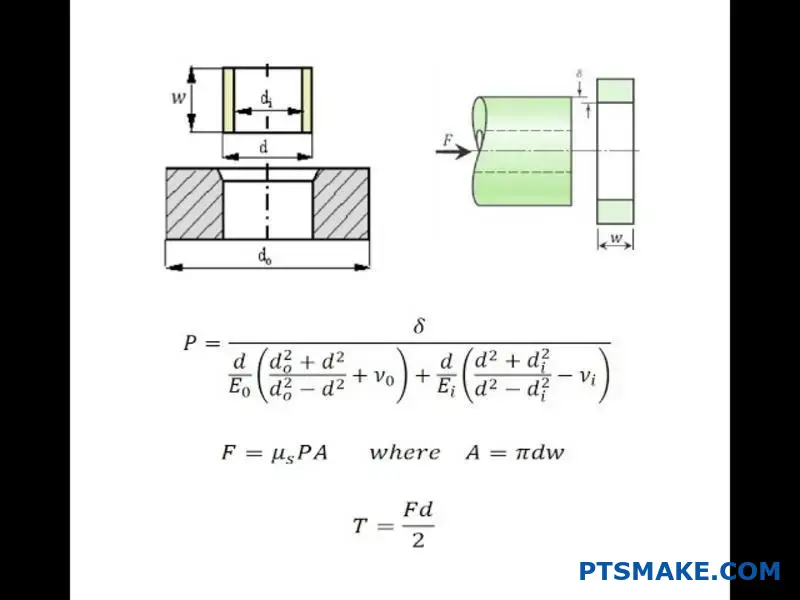

Hvordan beregner man indpresningskraften til montering?

Beregning af indpresningskraften kan koges ned til en grundlæggende formel. Den hjælper os med at forudsige den kraft, der er nødvendig for en vellykket samling. Det forhindrer skader på komponenterne og sikrer en sikker pasform.

Kerneformlen er:

Kraft (F) = Tryk (P) × Areal (A) × Friktionskoefficient (μ)

Her er en enkel oversigt over hver komponent:

| Variabel | Beskrivelse |

|---|---|

| F | Den endelige indpresningskraft, der kræves. |

| P | Kontakttrykket mellem de to dele. |

| A | Overfladearealet, hvor delene er i kontakt med hinanden. |

| μ | Friktionskoefficienten mellem materialerne. |

Denne beregning af pressfit er dit udgangspunkt for ethvert design af interferenspasning.

Selv om formlen ser enkel ud, afhænger nøjagtigheden af, at variablerne defineres korrekt. Lad os se nærmere på areal og friktionskoefficient.

Beregning af kontaktareal (A)

I de fleste press-fit-applikationer, der involverer aksler og huller, er delene cylindriske. Beregningen af kontaktområdet er ligetil.

Du bruger denne formel:

A = π × d × L

Her er 'd' den nominelle diameter på akslen eller hullet, og 'L' er indgrebets længde.

Valg af friktionskoefficient (μ)

Dette er ofte den sværeste del. Friktionskoefficienten er ikke en konstant. Den afhænger af materialer, overfladefinish og af, om der bruges et smøremiddel.

Til den første indpresning skal du bruge koefficienten for statisk friktion13. Denne værdi er altid højere end den kinetiske (bevægelige) friktion. Den repræsenterer den kraft, der skal til for at starte bevægelsen. Hvis man vælger den forkerte værdi, kan det føre til betydelige fejl.

Her er nogle typiske værdier, som vi bruger som udgangspunkt på PTSMAKE.

| Kombination af materialer | Friktionskoefficient (μ) - tør |

|---|---|

| Stål på stål | 0.4 - 0.8 |

| Aluminium på stål | 0.3 - 0.6 |

| Messing på stål | 0.3 - 0.5 |

Kontrollér altid disse værdier for dine specifikke materialer og overfladeforhold.

For at opsummere er formlen for indpresningskraft din guide. Men dens nøjagtighed er helt afhængig af præcise beregninger af kontaktområdet og en nøje udvalgt friktionskoefficient. Det er afgørende for en vellykket samling, at disse detaljer er rigtige.

Hvordan beregner man den nødvendige temperatur til en termisk samling?

Beregning af den nødvendige temperatur er et afgørende skridt. Det sikrer en vellykket termisk samling uden at beskadige komponenterne. Processen bygger på en kerneformel.

Denne formel hjælper os med at bestemme den nøjagtige temperaturændring (ΔT), der er nødvendig.

Den centrale formel

Den grundlæggende ligning er ligetil:

ΔT = (påkrævet afstand + maks. interferens) / (diameter × termisk ekspansionskoefficient)

Denne ligning er grundlaget for en præcis beregning af pressfit.

Forståelse af variablerne

Hver variabel i formlen spiller en vigtig rolle. Lad os dele dem op.

| Variabel | Beskrivelse |

|---|---|

| ΔT | Den nødvendige ændring i temperaturen. |

| Nødvendig godkendelse | Det lille mellemrum gør det nemt at montere. |

| Maksimal interferens | Det maksimale designede overlap mellem dele. |

| Diameter | Den nominelle diameter på monteringsoverfladen. |

| Koefficient for ekspansion (α) | Materialets tendens til at udvide sig, når det opvarmes. |

Det er afgørende for nøjagtigheden, at disse værdier er rigtige.

Lad os nu dykke dybere ned i den praktiske anvendelse af denne formel. Det handler ikke bare om at sætte tal ind. Kvaliteten af dit datainput påvirker direkte resultatet. En almindelig fejl kan føre til en mislykket samling.

Fokus på knudepunktets materiale

Et kritisk punkt er altid at bruge materialeegenskaberne for den del, der opvarmes. I de fleste tilfælde er det den ydre del eller navet. Navet er den komponent, der skal udvides for at kunne rumme den indre del eller akslen.

Derfor er Termisk udvidelseskoefficient14 der bruges i din beregning, skal være for navets materiale. At bruge akslens koefficient er en hyppig fejl, vi ser. Det vil give dig en forkert temperatur, som potentielt kan føre til en løs pasform eller komponentskade.

Datanøjagtighed er nøglen

Nøjagtige materialedata er altafgørende. Materialedatablade er din bedste ven her. I vores arbejde hos PTSMAKE verificerer vi altid disse værdier. Små variationer i legeringer kan ændre ekspansionsegenskaberne betydeligt.

Overvej disse almindelige materialer:

| Materiale | Typisk koefficient (α) pr. °C |

|---|---|

| Stål | ~12 x 10-⁶ |

| Aluminium | ~23 x 10-⁶ |

| Messing | ~19 x 10-⁶ |

Som du kan se, udvider aluminium sig næsten dobbelt så meget som stål ved den samme temperaturændring. Dette understreger, hvorfor det er så vigtigt at bruge den korrekte værdi til din pressfit-beregning. Sørg altid for, at dine enheder er konsistente i hele formlen.

Formlen for termisk samling er enkel, men dens succes afhænger af præcise data. Brug altid navets materialeegenskaber til beregningen, da det er den del, der bliver opvarmet. Nøjagtige data sikrer en pålidelig og sikker pasform til dine komponenter.

Hvordan laver man et regneark til beregning af pressestillinger?

At opbygge et pålideligt regneark til beregning af pressfit handler om struktur. Du skal klart definere dine input og output. Det sikrer, at dine beregninger er nøjagtige og kan gentages.

Processen starter med at indsamle vigtige data. Det omfatter emnets dimensioner og materialeegenskaber. Dine resultater vil derefter afsløre pasformens ydeevne.

Vigtige input

Her er de vigtige input, du skal bruge:

| Input-kategori | Specifikke datapunkter |

|---|---|

| Geometri | Akseldiameter, navets indre/ydre diameter |

| Tolerancer | Toleranceklasser for aksler og nav (f.eks. h6, H7) |

| Materiale | Young's Modulus, Poisson's Ratio, Yield Strength |

| Montering | Friktionskoefficient, længde af indgreb |

Vigtige resultater

Det er de resultater, dit regneark skal beregne:

| Output-kategori | Specifikke beregninger |

|---|---|

| Indblanding | Minimum og maksimum interferens |

| Tryk | Kontakttryk ved grænsefladen |

| Spændinger | Spændinger i nav og aksel (tangentielt, radialt) |

| Styrker | Aksial kraft til montering/demontering |

| Sikkerhed | Sikkerhedsfaktorer for nav og aksel |

Et velorganiseret regneark følger et logisk flow. Det er nøglen til en vellykket pressfit-beregning. Det forhindrer fejl og gør værktøjet let at revidere og forstå. Hos PTSMAKE bruger vi denne strukturerede tilgang i vores projekter. Det hjælper os med at garantere præcision fra starten.

Beregningssekvensen

Først skal dit regneark bestemme interferensområdet. Brug de nominelle diametre og de specificerede tolerancer. Det giver dig de mindste og største mulige interferensværdier.

Brug derefter disse interferensværdier til at beregne kontakttrykket. Det er her, materialeegenskaber som Young's Modulus kommer ind i billedet. Dette tryk er grundlaget for alle efterfølgende stressberegninger.

Fra pres til sikkerhed

Når du har trykket, kan du beregne spændingerne i navet og akslen. Målet er at sikre, at ingen af delene giver efter under eller efter monteringen. Vi kontrollerer dette i forhold til materialets flydespænding.

Denne analyse hjælper med at bestemme Von Mises-spænding15en kritisk faktor for at forudsige svigt. Endelig kan du beregne den nødvendige aksiale monteringskraft og, vigtigst af alt, sikkerhedsfaktorerne.

Her er det logiske flow:

| Trin | Beregning | Afhænger af |

|---|---|---|

| 1 | Min/Maks Interferens | Diametre, tolerancer |

| 2 | Kontakt Tryk | Interferens, materialeegenskaber, geometri |

| 3 | Spændinger (nav og aksel) | Tryk, geometri |

| 4 | Aksial kraft | Tryk, friktion, indgrebslængde |

| 5 | Sikkerhedsfaktor | Beregnede spændinger, materialets udbyttestyrke |

Et struktureret regneark er afgørende. Det kræver klart definerede input som dimensioner og materialeegenskaber. De logiske formler genererer derefter kritiske outputs, herunder interferens, spændinger og sikkerhedsfaktorer, hvilket sikrer et pålideligt pressfit-design.

Hvordan vælger man en passende ISO-tilpasning (f.eks. H7/p6 vs. H7/u6)?

At vælge mellem pasformer som H7/p6 og H7/u6 kræver en klar plan. Det handler ikke kun om tal på et diagram. Det handler om, hvordan delen fungerer i den virkelige verden.

Jeg har udviklet en simpel ramme til at guide dette valg. Den afbalancerer behov for performance med praktiske begrænsninger.

Denne tilgang hjælper med at undgå dyre fejltagelser. Den sikrer, at den valgte pasform opfylder alle anvendelseskrav. Lad os se på de vigtigste faktorer i beslutningsprocessen.

Vigtige beslutningsfaktorer

En struktureret tilgang forenkler udvælgelsen. Vi kan dele det op i fire hovedområder. Hvert område omhandler et kritisk aspekt af samlingens funktion og fremstillingsmuligheder.

| Faktor | Nøglespørgsmål |

|---|---|

| Drejningsmoment | Hvor meget rotationskraft skal den kunne klare? |

| Afmontering | Bliver det nogensinde nødvendigt at skille den ad? |

| Materiale | Hvordan vil de valgte materialer reagere på kraften? |

| Produktion | Kan min partner producere disse tolerancer pålideligt? |

Lad os gå dybere ind i hver enkelt faktor. Det vil hjælpe dig med at træffe en mere informeret beslutning for din specifikke anvendelse.

Et nærmere kig på rammerne

Behov for transmission af drejningsmoment

Mængden af drejningsmoment, som en samling skal kunne klare, er afgørende. Et højere momentkrav betyder generelt, at du har brug for mere interferens. Det er her, en pasform som H7/u6 udmærker sig i forhold til H7/p6. En detaljeret beregning af prestilpasning er afgørende for at sikre, at samlingen ikke glider under belastning.

Afmontering og vedligeholdelse

Tænk på produktets livscyklus. Får du nogensinde brug for at servicere eller udskifte komponenter? En H7/p6-pasform kan ofte skilles ad med magt. En H7/u6-pasning betragtes dog som næsten permanent. Den høje interferens fører ofte til skader på komponenterne, når de fjernes.

Materialeegenskaber Materie

Materialer opfører sig forskelligt under tryk. En stålaksel, der presses ind i et aluminiumsnav, kræver omhyggelig overvejelse. Det indre tryk skaber betydelige Stress i bøjlen16 i navet, hvilket kan få det til at give efter eller knække, hvis det ikke er designet korrekt. Baseret på vores testresultater er materialekombinationen en nøglevariabel.

Produktionskapacitet

Endelig skal du overveje din produktionspartner. Det er ikke trivielt at opnå de snævre tolerancer for interferenspasninger. Et H7-hul og en p6- eller u6-aksel kræver maskiner med høj præcision. Hos PTSMAKE producerer vi konsekvent dele, der opfylder disse præcise specifikationer.

| Funktion | H7/p6 | H7/u6 |

|---|---|---|

| Kapacitet for drejningsmoment | Medium | Høj til meget høj |

| Afmontering | Muligt, med kraft | Vanskeligt til umuligt |

| Typisk stress | Moderat | Høj |

| Produktion | Krævende | Meget krævende |

At vælge den rigtige ISO-pasform indebærer en afbalanceret tilgang. Du skal overveje krav til drejningsmoment, demonteringsbehov, materialeegenskaber og din leverandørs fremstillingspræcision. Denne ramme giver en struktureret måde at evaluere disse kritiske afvejninger på for at få et vellykket design.

Hvornår er en prespasning et bedre valg end en kilerille eller spline?

Det er vigtigt at vælge, hvordan man samler en aksel og et nav. Det påvirker ydeevne og omkostninger. Hver metode - prespasning, kilespor og spline - har sin plads.

Din beslutning afhænger af flere nøglefaktorer. De omfatter behov for drejningsmoment, hastighed og budget. Lad os se nærmere på de primære forskelle.

Momentkapacitet og omkostninger

Splines giver generelt det højeste drejningsmoment. Nøglegange er en pålidelig, omkostningseffektiv mellemvej. Presspasninger er fremragende, men afhænger i høj grad af en præcis Beregning af pressfit.

En simpel sammenligning ser sådan ud:

| Funktion | Tryk på Fit | Keyway | Spline |

|---|---|---|---|

| Kapacitet for drejningsmoment | God til fremragende | Moderat | Fremragende |

| Relative omkostninger | Lav til moderat | Lav | Høj |

| Montering | Kræver kraft | Enkel | Enkel |

Denne tabel giver et hurtigt overblik over de første designtanker.

Lad os dykke dybere ned i de tekniske afvejninger. Det bedste valg handler ikke altid om rå kraft eller den laveste pris. Det handler om den rigtige pasform til applikationen.

Afbalancering og højhastighedsapplikationer

For roterende dele med høj hastighed er balance altafgørende. Presspasninger er i sagens natur koncentriske og afbalancerede. De skaber en glat, ensartet forbindelse.

Kiler skaber ubalance ved at fjerne materiale. Det kan forårsage betydelige vibrationer ved høje hastigheder. Splines giver bedre balance end kileriller, men er ikke så perfekte som en prespasning.

Stresskoncentration og tilbageslag

En stor ulempe ved kileriller er spændingskoncentration. Nøglesporets skarpe hjørner kan blive brudpunkter under belastning. Presspasninger fordeler belastningen jævnt over hele omkredsen. Det minimerer stresspunkterne. De introducerer dog ringspænding17 i knudepunktet, hvilket kræver omhyggeligt design.

Tilbageslag, eller "spil", er en anden faktor. Kiler og splines kan blive slidt med tiden, og det giver slør. Det er uacceptabelt i præcisionsbevægelser. En korrekt udført prespasning har ingen slør.

Hos PTSMAKE guider vi dagligt vores kunder gennem disse valg. Vi mener, at til robotteknologi med høj præcision og høj hastighed er prestilpasninger ofte overlegne.

| Kriterium | Tryk på Fit | Keyway | Spline |

|---|---|---|---|

| Balance i høj hastighed | Fremragende | Dårlig | God |

| Koncentration af stress | Lav (distribueret) | Høj (ved hjørnerne) | Moderat |

| Tilbageslag | Nul | Udsat for at udvikle sig | Minimal (til at begynde med) |

Hver samlingstype giver unikke tekniske udfordringer. Presspasninger giver overlegen balance og ingen slør, hvilket er ideelt til præcisionsopgaver. Nøglespor er enkle og billige, mens splines giver den højeste momentoverførsel. Det endelige valg afhænger helt af din applikations specifikke krav.

Hvordan designer man en pressfit, der skal skilles ad og samles igen og igen?

Det er en unik udfordring at designe en pasform til gentagen brug. Standardpressetilpasninger nedbrydes ofte for hver cyklus. Det fører til tab af holdekraft.

De største fjender er overfladeslid og materialetræthed. Du skal tage højde for dem fra starten.

Vigtige designjusteringer

For at sikre lang levetid fokuserer vi på nogle få nøgleområder. Lettere interferens er afgørende. Vi specificerer også hårdere materialer. Disse ændringer forhindrer hurtig nedbrydning. Korrekt beregning af pressfit er afgørende her.

| Funktion | Standard Press Fit | Genanvendelig pressfit |

|---|---|---|

| Indblanding | Højere | Lettere |

| Materialer | Standard hårdhed | Hærdede overflader |

| Smøring | Valgfrit | Ofte anbefalet |

| Montering | Kraft | Kraft / Hydraulik |

Denne tilgang hjælper med at bevare leddets integritet over mange cyklusser.

Modvirker slid og udmattelse

Når dele presses sammen og trækkes fra hinanden mange gange, lider overfladerne. Den konstante stress forårsager mikroskopiske skader, som opbygges over tid. Det er et almindeligt problem, som vi tager op i vores projekter hos PTSMAKE.

Forståelse af overfladeslid

Hver cyklus med montering og demontering skraber materiale af de sammenhørende overflader. Dette slid reducerer delenes effektive diameter. Resultatet er, at interferensen og holdekraften mindskes for hver gang, de bruges. Det kan føre til et fænomen, der kaldes fretting-korrosion18 hvis der opstår mikrobevægelser.

Betydningen af materialets udmattelse

Den gentagne belastning ved montering kan også medføre, at selve materialet udmattes. Den ydre del (navet) strækkes, og den indre del (akslen) presses sammen. Denne cykliske belastning kan føre til revner, især i områder med høj belastning.

Praktiske løsninger til genbrug

For at bekæmpe disse problemer implementerer vi specifikke designstrategier.

Lighterinterferens passer til

En lettere interferens reducerer belastningen på materialerne. Det minimerer også skrabningen under monteringen. Denne enkle ændring forlænger forbindelsens levetid betydeligt.

Hærdede materialer og overfladebehandlinger

Det er vigtigt at bruge materialer med høj hårdhed. Hårdere overflader modstår slid meget bedre.

| Materiale/behandling | Fordel |

|---|---|

| Hærdet stål | Modstår slid og deformation. |

| Nitrering | Skaber en meget hård overflade. |

| Induktionshærdning | Lokaliserer hårdhed til specifikke områder. |

Avancerede monteringsmetoder

Til applikationer med høj præcision bruger vi nogle gange hydraulisk assisterede værktøjer. Disse værktøjer udvider navet en smule, så akslen kan indsættes med minimal kraft. Dette eliminerer næsten monteringsrelateret slid.

At designe en genanvendelig prespasning kræver omhyggelig overvejelse af slid, træthed og samlingsmetoder. Lettere interferens, hærdede materialer og gennemtænkte samlingsteknikker er nøglen til at skabe en holdbar, langtidsholdbar forbindelse.

Hvornår ville du beslutte, at en prespasning er den forkerte tekniske løsning?

En prespasning er et stærkt værktøj, men det er ikke en universel løsning. At kende dets grænser er nøglen til robust ingeniørarbejde. Du skal vide, hvornår en anden metode er bedre.

Det kræver, at vi bevæger os ud over en simpel pressfit-beregning. Vi skal overveje hele systemet.

Scenarier, der kræver forsigtighed

Overvej disse røde flag. De signalerer ofte, at en prespasning er det forkerte valg til din applikation. At ignorere dem kan føre til fiasko.

| Scenarie med høj risiko | Primær bekymring |

|---|---|

| Ekstrem termisk cykling | Tab af interferenstilpasning |

| Meget høje stødbelastninger | Pludselig udskridning af komponenter |

| Skøre materialer | Brud under samling |

| Præcis vinkeljustering | Rotationsmæssig ustabilitet |

Når man anerkender disse grænser, undgår man dyre designfejl.

Definition af de teknologiske grænser

Min erfaring hos PTSMAKE er, at vi har set, hvor pressfittings udmærker sig, og hvor de fejler. Grænsen defineres ofte af driftsmiljøet og materialeegenskaberne. Lad os se nærmere på de specifikke begrænsninger.

Ekstrem termisk cykling

Når komponenter oplever store temperatursvingninger, udvider og trækker materialerne sig sammen. Hvis akslen og navet har forskellige varmeudvidelseskoefficienter, kan din omhyggeligt beregnede interferens forsvinde. En stålaksel i et aluminiumsnav er et klassisk eksempel. Ved høje temperaturer udvider aluminiummet sig mere og løsner samlingen.

Behov for præcis vinkeljustering

En standardprespasning er alene afhængig af friktion. Den kan ikke garantere en præcis rotationsretning mellem to dele. Hvis dine komponenter skal holde en bestemt vinkel i forhold til hinanden, er en prespasning et dårligt valg uden en sekundær funktion som et kilespor, en spline eller en stift.

Meget høje stød- eller vibrationsbelastninger

Statisk friktion holder en prespasning sammen. Men en pludselig, høj stødbelastning kan kortvarigt overvinde denne friktion. Det kan få komponenterne til at glide eller endda gå helt fra hinanden. Samlingens pålidelighed under påvirkning bliver uforudsigelig.

Materialer med tendens til brud

Nogle materialer, som f.eks. keramik, hærdet værktøjsstål eller støbejern, er meget stærke, men skøre. De høje trækspændinger, der opstår under en press-fit-samling, kan let få dem til at revne. Dette fører til en katastrofal Sprødt brud19 enten under montering eller senere i brug.

Presspasninger er uegnede til ekstreme termiske cyklusser, høje stødbelastninger, eller når præcis vinkeljustering er kritisk. Hvis man bruger dem med skøre materialer, er der også risiko for katastrofale fejl, hvilket gør alternative sammenføjningsmetoder nødvendige i disse krævende scenarier.

Få styr på pressfit-beregningen med PTSMAKE's ekspertise

Er du klar til at opnå fejlfri pressfit-beregninger og overlegne præcisionskomponenter? Kontakt PTSMAKE nu for at få et hurtigt og detaljeret tilbud - sørg for, at dit næste projekt med CNC-bearbejdning eller sprøjtestøbning lever op til de højeste standarder. Samarbejd med os om pålidelighed, kvalitet og uovertruffen teknisk support fra prototype til produktion!

Se, hvordan dette tryk beregnes for at sikre, at din samling er stærk, holdbar og pålidelig til den tilsigtede anvendelse. ↩

Forstå, hvordan materialer opfører sig under stress for at forbedre dine designvalg og samlingens ydeevne. ↩

Udforsk, hvordan et materiales evne til at deformere og vende tilbage til sin form påvirker samlingens styrke og fejlpunkter. ↩

Lær, hvordan denne kritiske belastning påvirker dit design og dine materialevalg for at få en holdbar samling. ↩

Forstå, hvordan individuelle deletolerancer akkumuleres i en endelig samling. ↩

Lær mere om, hvordan materialer permanent ændrer form under belastning. ↩

Forstå, hvordan dette klæbemiddelslid opstår, og hvordan det kan mindskes under monteringen. ↩

Forstå dette nøglebegreb for at mestre ISO-fit-systemet og forbedre dine designs. ↩

Lær, hvordan dette fænomen skaber intern stress, der kan kompromittere din samlings integritet. ↩

Lær, hvordan denne omkredsspænding påvirker den strukturelle integritet og designet af trykbeholdere og rør. ↩

Udforsk dette koncept for bedre at forstå grænsefladetryk i pressesamlinger. ↩

Lær, hvordan materialeegenskaber påvirker styrken og pålideligheden af dine koniske pressfit-designs. ↩

Lær, hvordan statisk friktion påvirker den indledende kraft, der kræves i din beregning af pressfit. ↩

Lær mere om, hvordan forskellige materialer udvider sig med varme, en kritisk faktor for dit designs succes. ↩

Lær, hvordan dette kriterium forudsiger materialesvigt under komplekse belastninger for at opnå sikrere design. ↩

Forstå, hvordan interne kræfter påvirker din samling for at forhindre materialesvigt og sikre langsigtet pålidelighed. ↩

Forstå, hvordan denne omkredsspænding påvirker dit designs integritet og materialevalg. ↩

Få mere at vide om, hvordan denne type slid kan kompromittere din samlings integritet. ↩

Forstå denne fejltilstand for at forhindre uventede revner og sikre integriteten af dine samlinger. ↩