Produktionsingeniører står over for en konstant udfordring: at få ensartede anodiserede aluminiumsdele af høj kvalitet, der opfylder de nøjagtige specifikationer. Mange kæmper med defekter, farvevariationer og problemer med ydeevnen, fordi de mangler en dyb forståelse af de underliggende elektrokemiske processer.

Anodisering er en kontrolleret elektrokemisk proces, der omdanner aluminiumsoverfladen til aluminiumoxid gennem elektrolytisk oxidation, hvilket skaber en beskyttende og dekorativ belægning, der vokser ud af selve grundmetallet i stedet for at blive påført ovenpå.

Denne guide dækker alt fra grundlæggende elektrokemiske principper til avancerede fejlfindingsteknikker. Du lærer, hvordan forskellige aluminiumslegeringer reagerer på anodisering, du lærer at skelne mellem type I-, II- og III-processer, og du finder praktiske løsninger på almindelige kvalitetsproblemer, som kan spare dig for tid og dyrt omarbejde.

Hvad er det centrale elektrokemiske princip i anodisering?

Mange mennesker ser anodisering som endnu en overfladebelægning. Men det er en langt mere grundlæggende proces. Det er en kontrolleret elektrokemisk reaktion. Vi tilføjer ikke bare et lag maling; vi dyrker intelligent en ny overflade direkte fra selve aluminiumsdelen. Det er nøglen til dens styrke.

Den centrale opsætning

For at forstå det skal man kende de fire hovedaktører i processen. Hver af dem har en kritisk rolle i transformationen. Opsætningen er enkel, men reaktionen er kompleks.

| Komponent | Rolle i anodisering |

|---|---|

| Anode (delen) | Aluminiumsemnet, som er den positive elektrode. |

| Katode | Den negative elektrode, der bruges til at slutte kredsløbet. |

| Elektrolyt | En sur opløsning, der bærer den elektriske strøm. |

| DC-strømkilde | Motoren, der driver hele reaktionen. |

Denne opsætning skaber et kraftigt kredsløb, der starter aluminiumets transformation.

Den elektrokemiske transformation afsløret

Når vi tilfører en jævnstrøm (DC), begynder processen. Aluminiumsdelen, der fungerer som anode (positiv elektrode), nedsænkes i en sur elektrolyt1. Strømmen, der løber gennem dette kredsløb, fremtvinger en meget kontrolleret oxidering, der forvandler overfladen til aluminiumoxid. Det er ikke rust; det er en præcis, krystallinsk struktur.

Den ioniske bevægelse

Det er ikke en passiv proces. Den elektriske strøm får ioner til at bevæge sig. Negativt ladede oxygenioner fra elektrolytten trækkes mod den positivt ladede aluminiumsoverflade.

Samtidig trækkes positivt ladede aluminiumioner fra arbejdsemnet udad fra overfladen. Hvor disse to typer af ioner mødes, reagerer de. Denne reaktion danner aluminiumoxid (Al₂O₃), selve det stof, der giver en anodiseret finish dens utrolige holdbarhed og korrosionsbestandighed.

Laget vokser både ind i substratet og ud fra det. Fordi det vokser ud af grundmaterialet, er det fuldt integreret med aluminiumsdelen. Det er derfor, det ikke kan flosse eller skalle af som maling.

Anodisering vs. overfladebelægning

Det er nyttigt at se, hvordan dette adskiller sig fra traditionelle belægninger. I vores projekter hos PTSMAKE vælger vi anodisering, når komponenternes integritet er altafgørende.

| Funktion | Anodisering | Maling/belægning |

|---|---|---|

| Limning | Fuldt integreret med metallet | Sidder oven på overfladen |

| Proces | Elektrokemisk omdannelse | Enkel aflejring af materiale |

| Holdbarhed | Ekstremt høj; modstår skår | Kan flosse, skalle eller skalle af |

| Resultat | En ny, hårdere overflade | Et ekstra overfladelag |

Denne skelnen er afgørende for enhver ingeniør eller designer.

Anodisering er en teknisk elektrokemisk proces. Den omdanner overfladen på en aluminiumsdel til et holdbart, korrosionsbestandigt aluminiumoxidlag. Dette integrerede lag giver en overlegen ydeevne sammenlignet med belægninger, der blot sidder på overfladen.

Hvorfor vælges bestemte aluminiumslegeringer til anodisering?

Anodiseringens succes afhænger i høj grad af selve aluminiumslegeringen. Tænk på det som at bage en kage. De ingredienser, du bruger, ændrer fuldstændig det endelige resultat.

Det samme gælder for aluminium. De specifikke elementer, der blandes i det, som magnesium eller silicium, har direkte indflydelse på den anodiserede finish.

Indflydelse af legeringselementer

Hvert legeringselement reagerer forskelligt under anodiseringsprocessen. Nogle hjælper med at skabe en perfekt finish, mens andre kan forårsage store problemer. Det er vigtigt at forstå disse effekter, før du vælger et materiale til dit projekt.

Nøgleelementer og deres indvirkning

Magnesium (Mg) er med til at give en klar og lys finish. Silicium (Si) resulterer dog ofte i et mørkegråt, uensartet udseende. Kobber (Cu) kan sænke den endelige korrosionsbestandighed.

| Legeringselement | Effekt på anodisering | Typisk finish |

|---|---|---|

| Magnesium (Mg) | Fremragende | Lys, klar |

| Silicium (Si) | Dårlig | Mørk, grå |

| Kobber (Cu) | Fair, men kompleks | Gullig nuance |

En praktisk sammenligning af anodiserede legeringer

Lad os sammenligne, hvordan forskellige populære legeringer klarer sig. At vælge den rigtige legering fra starten er et vigtigt skridt, som vi fokuserer på hos PTSMAKE. Det sparer tid og forhindrer dyre fejltagelser senere hen. Det forkerte valg kan ødelægge de æstetiske og funktionelle mål for en del.

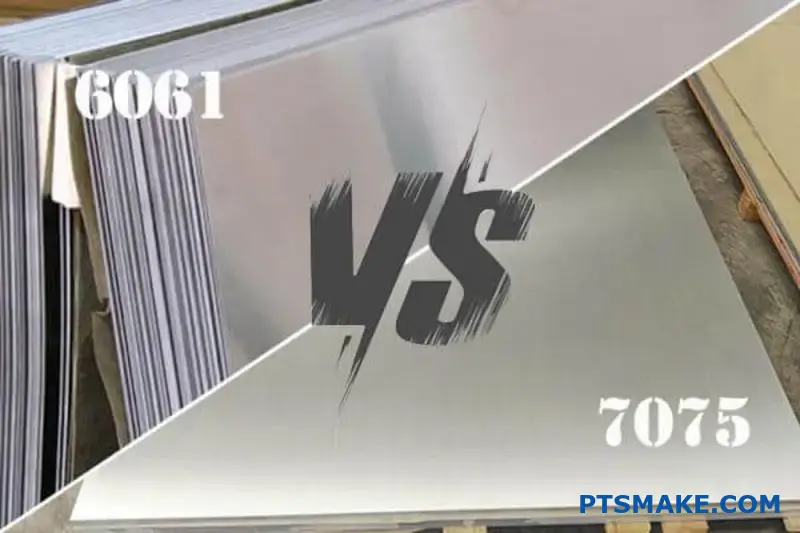

Legering 6061: Det alsidige valg

6061 er en arbejdshest af en grund. Det indeholder magnesium og silicium, som gør det muligt at danne et stærkt, ensartet og klart anodisk lag. Det gør det til en fremragende kandidat til indfarvning i forskellige farver. Det leverer konsekvent gode kosmetiske og beskyttende resultater.

7075-legering: Høj styrke, høj udfordring

7075 er kendt for sin utrolige styrke, men det høje indhold af zink og kobber komplicerer anodiseringen. Disse elementer kan skabe uoverensstemmelser i oxidlaget. Det resulterer ofte i en tyndere belægning med en naturlig gullig eller brunlig nuance. Tilstedeværelsen af intermetalliske forbindelser2 gør det vanskeligt at opnå en ensartet, dekorativ finish.

A380 støbt legering: Problemet med silicium

Støbte legeringer som A380 udgør den største udfordring. De indeholder høje niveauer af silicium, over 8%. Dette silicium anodiseres ikke. Det efterlader en mørk, ofte plettet grå finish, som er uegnet til de fleste kosmetiske anvendelser.

| Legering | Vigtige elementer | Anodiseret farve (naturlig) | Ensartethed | Beskyttende kvalitet |

|---|---|---|---|---|

| 6061 | Magnesium, silicium | Klar | Fremragende | Fremragende |

| 7075 | Zink, kobber | Gullig/brunlig | Fair | God |

| A380 | Silicium, kobber | Mørkegrå, plettet | Dårlig | Fair |

Legeringselementer er den afgørende faktor for anodiseringens succes. En legering som 6061 giver en smuk, ensartet finish. I modsætning hertil giver støbte legeringer med højt siliciumindhold eller legeringer med højt kobberindhold som 7075 betydelige udfordringer med at opnå et kosmetisk udseende af høj kvalitet og ensartet beskyttelse.

Hvad er de primære funktionelle mål med anodisering ud over udseendet?

En flot finish er vigtig, men den sande værdi af anodisering ligger i de funktionelle forbedringer. Denne proces forvandler en simpel aluminiumsoverflade til en højtydende barriere. Det handler om at tilføje reel teknisk værdi.

Vi fokuserer på tre primære mål for vores kunders dele. Disse opgraderinger er afgørende for ydeevnen og levetiden.

Overlegen korrosionsbestandighed

Anodisering skaber et stabilt oxidlag. Dette lag er meget tykkere end det naturlige og beskytter metallet mod fugt og kemikalier.

Øget hårdhed

Det anodiserede lag er utroligt hårdt og nærmer sig ofte diamants hårdhed. Det forbedrer slidstyrken betydeligt.

Elektrisk isolering

I modsætning til rå aluminium leder den anodiserede overflade ikke elektricitet. Det er en kritisk egenskab for mange elektroniske applikationer.

| Funktion | Rå aluminium | Anodiseret aluminium |

|---|---|---|

| Korrosion | Dårlig | Fremragende |

| Hårdhed | Blød | Meget hård |

| Isolering | Ledende | Isolerende |

Hos PTSMAKE guider vi kunderne til den rigtige anodiseringstype baseret på deres specifikke funktionelle behov. Det er ikke en one-size-fits-all-løsning. Det miljø, hvor delen skal bruges, er den vigtigste faktor.

Tekniske anvendelser i den virkelige verden

Bekæmpelse af elementerne med korrosionsbestandighed

For dele, der udsættes for barske forhold, er korrosionsbestandighed ikke til forhandling. Tænk på komponenter, der bruges i havmiljøer. Vi har arbejdet på dele til undervandsrobotik, hvor saltvandseksponering er konstant. Standardaluminium ville hurtigt svigte. Anodisering giver et robust skjold, der forhindrer nedbrydning og sikrer, at enheden fungerer pålideligt i hele dens levetid. Det er et enkelt trin, der sparer dyre fremtidige reparationer.

Øget holdbarhed med overfladehårdhed

I maskiner udsættes dele ofte for friktion og slid. Hardcoat-anodisering (type III) er svaret her. Det skaber en ekstremt holdbar overflade, der er ideel til komponenter som stempler, tandhjul eller glidemekanismer. Denne proces forlænger delens levetid dramatisk. Den reducerer behovet for vedligeholdelse og sikrer en ensartet ydelse. Det hårde lag beskytter den blødere aluminiumskerne mod mekanisk stress.

Sørg for sikkerhed med elektrisk isolering

Mange elektroniske enheder bruger aluminium på grund af dets fremragende varmeafledning. Men dets ledningsevne kan være et problem. Anodisering skaber et elektrisk isolerende lag. Det forhindrer kortslutninger mellem følsomme komponenter og huset. Vi bruger det ofte til kølelegemer og kabinetter. Denne egenskab sikrer, at det endelige produkt er både sikkert og pålideligt, da det forbedrer dielektrisk styrke3 af overfladen.

Anodisering er en nøgleproces til at skabe funktionelle, højtydende dele. Den forbedrer korrosionsbestandigheden, øger overfladehårdheden for bedre slid og giver vigtig elektrisk isolering. Disse fordele er afgørende i krævende industrier.

Hvad betyder begrebet 'kastekraft' i praksis?

I anodisering er "kastekraft" et afgørende begreb. Det beskriver processens evne til at skabe et ensartet oxidlag på alle overflader af en del.

Dette er især vigtigt for komplekse geometrier. Tænk på dele med dybe huller, skarpe indvendige hjørner eller snævre sprækker. God kasteevne sikrer, at disse svært tilgængelige områder bliver belagt lige så godt som de flade, udsatte overflader. Ellers får du en uensartet finish og ujævn beskyttelse.

Vigtige indflydelsesrige faktorer

Flere variabler bestemmer effektiviteten af kastekraften. At forstå dem er nøglen til at opnå en kvalitetsafslutning.

| Faktor | Beskrivelse |

|---|---|

| Elektrolyt-type | Den anvendte kemiske opløsning har direkte indflydelse på ionflowet. |

| Temperatur | Påvirker processens ledningsevne og reaktionshastighed. |

| Delgeometri | Formen på selve delen kan hjælpe eller hindre processen. |

Et dybere kig på anodiseringsfaktorer

At opnå et ensartet anodiseret lag på komplekse dele er en udfordring, vi ofte tager op hos PTSMAKE. Succesen afhænger af, at man omhyggeligt kontrollerer de procesvariabler, der påvirker kasteevnen. Lad os gennemgå de mest kritiske.

Elektrolytsammensætning og -koncentration

Den type syre, der bruges i elektrolytbadet, er en primær drivkraft. For eksempel giver anodisering med kromsyre generelt bedre kasteevne end den mere almindelige svovlsyreproces. Det gør den til et foretrukket valg til dele med meget komplekse former, f.eks. inden for luft- og rumfart. Syrekoncentrationen har også betydning. En lavere koncentration kan nogle gange forbedre kasteevnen ved at ændre opløsningens ledningsevne.

Driftstemperatur

Temperaturkontrol er ikke til forhandling. En højere badtemperatur øger elektrolytens ledningsevne, hvilket kan forbedre kasteevnen. Men det fremskynder også opløsningen af oxidlaget. Det skaber en skrøbelig balance. Baseret på vores tests er det vigtigt at finde den optimale temperatur for en specifik legering og delgeometri for at få en ensartet belægning uden at gå på kompromis med dens integritet. Processen kan også påvirkes af Faradays bur-effekt4 hvor forsænkede områder er afskærmet fra den elektriske strøm.

Delgeometri og opstilling

Delens design er en vigtig faktor.

- Skarpe hjørner: Elektrisk strøm koncentreres på skarpe ydre hjørner, hvilket fører til tyndere belægninger i indre hjørner.

- Dybe huller: Det er svært for den elektriske strøm og elektrolytten at trænge ind i dybe, smalle huller.

Det er også vigtigt, hvordan vi monterer emnet på stativet. Strategisk placering sikrer, at alle overflader har tilstrækkelig eksponering for elektrolytten og det elektriske felt, hvilket minimerer uoverensstemmelser.

Kort sagt definerer kasteevnen, hvor ensartet en anodiseringsproces belægger en kompleks del. Det er ikke en enkelt indstilling, men et resultat af at afbalancere elektrolyttype, temperatur og emnegeometri for at opnå en ensartet, beskyttende finish på alle overflader.

Hvordan adskiller anodisering sig grundlæggende fra galvanisering?

Kerneforskellen er enkel, men dybtgående. Anodisering er en konverteringsproces, mens elektroplettering er en additiv proces. Tænk på det sådan her: Anodisering danner et beskyttende lag fra selve metallet. Det forvandler den eksisterende overflade.

I modsætning hertil aflejrer galvanisering et helt nyt lag af et andet metal på overfladen. Denne forskel er afgørende. Den ændrer alt fra vedhæftning til endelige dimensioner.

Et overblik over de vigtigste forskelle

At forstå dette "vækst vs. tilføjelse"-koncept er det første skridt. Det dikterer, hvordan hver finish opfører sig.

| Funktion | Anodisering | Galvanisering |

|---|---|---|

| Proces type | Konvertering af belægning | Additiv belægning |

| Dannelse af lag | Vokser fra uædle metaller | Aflejringer på uædle metaller |

| Materiale | Oxid af uædle metaller | Et anderledes metal |

Denne tabel viser det grundlæggende princip bag hver proces. Den ene transformerer, den anden dækker.

Valget mellem disse to handler ikke kun om udseende. Det er en kritisk teknisk beslutning, der er drevet af de første principper. Konsekvenserne for emnets ydeevne er betydelige. Hos PTSMAKE guider vi dagligt vores kunder gennem dette valg og sikrer, at finishen matcher applikationens krav perfekt.

Indvirkning på delens egenskaber

Lad os se nærmere på, hvordan denne centrale forskel påvirker emnets vigtigste egenskaber. Metoden til lagdannelse har direkte indflydelse på det endelige produkts ydeevne og emnets endelige dimensioner. Det er et emne, vi ofte diskuterer med kunderne i designfasen.

Vedhæftning og holdbarhed

Fordi et anodiseret lag er en integreret del af grundmetallet, er vedhæftningen perfekt. Det kan ikke skalle eller flosse af, fordi det er en del af Substrat5 sig selv. Det gør anodisering ekstremt holdbar til applikationer med høj slitage.

Elektroplettering er imidlertid afhængig af en molekylær binding mellem to forskellige materialer. Selv om moderne teknikker skaber stærke bindinger, er der altid en risiko for delaminering eller afskalning under belastning, hvis overfladebehandlingen ikke er fejlfri.

Dimensionelle ændringer

Det er her, præcisionsteknik kommer ind i billedet. Ved anodisering vokser laget både indad og udad fra den oprindelige overflade. Typisk trænger ca. 50% af lagtykkelsen ind i metallet, og 50% opbygges på overfladen.

Elektroplettering er rent additiv. Hele tykkelsen af det belagte lag lægges til emnets dimensioner. For dele med snævre tolerancer er denne forskel en vigtig faktor.

| Aspekt | Konsekvenser af anodisering | Implikationer af galvanisering |

|---|---|---|

| Vedhæftning | Integreret i delen, flager ikke | Er afhængig af binding, kan delaminere |

| Dimensioner | Vokser ind og ud (f.eks. 50/50) | Rent additiv, øger størrelsen |

| Grundmateriale | Skal være et egnet metal (Al, Ti) | Kan anvendes på mange materialer |

At forstå disse konsekvenser sikrer, at den endelige del opfylder alle specifikationer, hvilket er et kerneprincip i vores arbejde hos PTSMAKE.

Anodisering ændrer grundlæggende den eksisterende overflade og skaber et integreret beskyttelseslag. Elektroplettering tilføjer et nyt, separat metallag ovenpå. Denne forskel har direkte indflydelse på vedhæftningsstyrken, dimensionstolerancerne og materialeegenskaberne for den færdige komponent.

Hvad er de største miljøproblemer ved anodisering af spildevand?

Skyllevandet fra anodiseringsprocessen kan virke klart, men det indebærer betydelige miljørisici. De to største problemer er de opløste metaller og vandets ekstreme pH-værdi. Disse faktorer gør spildevandet meget giftigt.

Vigtige forurenende stoffer

Opløst aluminium er et primært forurenende stof, der stammer fra de dele, der behandles. Afhængigt af den specifikke anodiseringsproces kan andre tungmetaller som krom også være til stede. Disse metaller er skadelige for vandøkosystemer.

pH-udfordringen

Spildevandet er enten meget surt eller meget basisk. Hvis det udledes uden behandling, kan det ændre pH-værdien i naturlige vandområder drastisk og forårsage øjeblikkelig skade på fisk og planter.

| Forurening | Primær kilde | Miljømæssig trussel |

|---|---|---|

| Opløst aluminium | Ætsning af dele | Giftig for fisk og hvirvelløse vanddyr |

| Andre tungmetaller | Farvning/forsegling af bade | Kan ophobes i fødekæden |

| Ekstrem surhedsgrad/alkalitet | Procesbade | Ødelægger vandmiljøer |

At behandle dette spildevand handler ikke kun om at følge reglerne; det handler om ansvarlig produktion. Min erfaring er, at et robust behandlingssystem er afgørende for enhver velrenommeret anodiseringsvirksomhed. Processen omfatter primært neutralisering af pH-værdien og fjernelse af opløste tungmetaller før udledning.

Det første skridt: pH-neutralisering

Det første og mest kritiske trin er at justere pH-værdien. Hvis vandet er surt, tilsætter vi forsigtigt en alkalisk opløsning. Hvis det er basisk, tilsætter vi en syre. Vi sigter efter en neutral pH-værdi, typisk mellem 6,0 og 9,0. Dette trin er afgørende, fordi det forbereder vandet til effektiv metalfjernelse. En forkert pH-værdi kan forhindre det næste trin i at fungere overhovedet.

Det andet trin: Udfældning og fjernelse af metal

Når pH-værdien er korrigeret, introducerer vi kemikalier, der reagerer med de opløste metaller. Denne reaktion, kendt som udfældning, omdanner de usynlige opløste metaller til faste, synlige partikler.

Disse små partikler tilskyndes derefter til at klumpe sig sammen i større grupper gennem en proces, der kaldes Flokkulering6. Disse større, tungere klumper, eller "flok", er meget lettere at adskille fra vandet. I tidligere projekter hos PTSMAKE har vi fundet ud af, at denne metode er meget effektiv. De faste stoffer fjernes derefter gennem bundfældningstanke og filtrering, hvilket efterlader rent vand.

| Behandlingsfase | Målsætning | Fælles metode |

|---|---|---|

| Udligning | Skab ensartet spildevand | Blanding i en stor opbevaringstank |

| pH-neutralisering | Juster pH til et neutralt område | Dosering med syre eller alkali |

| Koagulation/Flokulation | Klumper faste stoffer, så de er nemme at fjerne | Tilsætning af specifikke polymerer |

| Afklaring | Adskil faste stoffer fra vand | Bundfældningstanke og filtrering |

Denne tostrengede tilgang sikrer, at det vand, der udledes fra vores anlæg, er sikkert for miljøet. Det er en forpligtelse, vi tager alvorligt.

Spildevand fra anodisering er farligt på grund af opløste metaller og ekstreme pH-niveauer. En ordentlig behandlingsproces er afgørende. Den indebærer først neutralisering af pH-værdien efterfulgt af kemisk udfældning og filtrering for at fjerne metallerne, sikre overholdelse af reglerne og beskytte miljøet.

Hvad adskiller Type II fra Type III (Hardcoat) anodisering?

Lad os gå lige til sagen. Valget mellem Type II- og Type III-anodisering afhænger af din applikations specifikke behov. Det er en klassisk afvejning mellem alsidighed og ekstrem ydeevne.

Forstå de vigtigste afvejninger

Type II er den pålidelige arbejdshest, når det gælder kosmetisk og generel korrosionsbestandighed. I modsætning hertil er Type III en specialiseret proces. Den skaber en overflade, der er klar til de hårdeste miljøer. Forskellene starter på det grundlæggende procesniveau.

Proces definerer performance

Driftsparametrene dikterer direkte belægningens endelige egenskaber. Vi vil undersøge, hvordan temperatur og elektricitet skaber to meget forskellige resultater.

'Hvorfor' bag forskellene har rod i proceskemien. Type III-anodisering foregår i et meget koldere elektrolytbad, typisk tæt på frysepunktet. Denne kolde temperatur bremser svovlsyrens naturlige tendens til at opløse aluminiumoxiden, når den dannes.

Samtidig anvender vi en meget højere elektrisk strøm. Det tvinger oxidlaget til at opbygges meget hurtigere, end det kan opløses. Denne kontrollerede konkurrence skaber en meget anderledes Poremorfologi7. Det resulterende oxidlag er utroligt tæt og tykt. Det har en mere ordnet, kompakt struktur. Det er det, der giver hardcoat sin overlegne hårdhed og slidstyrke.

Type II bruger derimod et bad ved stuetemperatur. Oxidvæksten og opløsningshastigheden er mere afbalanceret. Det resulterer i et mere porøst, mindre tæt lag, som er fremragende til at tage imod farvestoffer, men som ikke har den rå holdbarhed som type III. I vores arbejde hos PTSMAKE vejleder vi altid kunderne ud fra den endelige brugssituation. En dekorativ del har ikke brug for hardcoats omkostninger eller egenskaber. Det har en industriel komponent med høj slidstyrke absolut.

Sammenligning: Type II vs. Type III anodisering

| Parameter | Type II (svovlholdig) | Type III (hård belægning) |

|---|---|---|

| Driftstemperatur | 18-22°C (65-72°F) | 0-4°C (32-40°F) |

| Nuværende tæthed | 12-25 A/ft² | 25-40 A/ft² |

| Lagtykkelse | 5 - 25 µm (0,0002" - 0,001") | 25 - 125 µm (0,001" - 0,005") |

| Hårdhed | 200-400 HV | 600-700 HV (Rockwell 60-70C) |

| Modstandsdygtighed over for slid | God | Fremragende |

| Typiske anvendelser | Forbrugerelektronik, arkitektoniske dele | Luft- og rumfartskomponenter, stempler, tandhjul |

Kort sagt er valget klart. Type II-anodisering giver god korrosionsbestandighed og er ideel til farvning. Type III skaber en tykkere, hårdere overflade til applikationer med høj slitage, hvor holdbarhed er det primære. Processen dikterer egenskaberne.

Hvornår ville du specificere anodisering af type I (kromsyre)?

Type I-anodisering er en meget specialiseret proces. Du vil ikke se den brugt så ofte som type II. Men til visse kritiske anvendelser er det det eneste rigtige valg.

Det gælder især inden for rumfartsindustrien. Vi specificerer Type I til dele med komplekse geometrier. Tænk på komponenter med stramme sømme, folder eller blinde huller. Den vælges også, når det ikke er muligt at bevare materialets oprindelige udmattelsesstyrke.

Nøglescenarier for Type I

Den tynde film, den skaber, giver fremragende korrosionsbestandighed. Den har en minimal indvirkning på emnets dimensioner og strukturelle integritet.

| Funktion | Type I (kromsyre) | Type II (svovlsyre) |

|---|---|---|

| Udmattelsesstyrke Slagstyrke | Minimal | Kan være betydelig |

| Risiko for fanget syre | Lav risiko for korrosion | Høj risiko for korrosion |

| Filmtykkelse | Meget tynd (~0,5-2,5 µm) | Tykkere (~2-25 µm) |

| Primær anvendelse | Luft- og rumfart, limede samlinger | Generelle formål, dekorativ |

Det gør den perfekt til dele, der bliver bøjet eller vibreret konstant i løbet af deres levetid.

Luft- og rumfart og komplekse geometrier

Inden for rumfart betyder hvert gram og hver belastningscyklus noget. Derfor er Type I-anodisering ofte den foretrukne standard for flykomponenter af aluminium. Processen har en meget lav Træthedsdebitering8Det betyder, at det ikke reducerer delens evne til at modstå cyklisk belastning væsentligt. For dele som skrogskind eller vingekomponenter er dette en kritisk sikkerhedsfaktor.

Dilemmaet med den indespærrede syre

Lad os nu tale om komplekse dele. Forestil dig en komponent med overlappende samlinger eller dybe, smalle huller. Under anodiseringsprocessen kan syreopløsningen blive fanget i disse funktioner. Hvis du bruger type II (svovlsyre), vil eventuelle indesluttede rester fortsætte med at æde aluminiummet og forårsage korrosion indefra og ud. Dette er en katastrofal fejl, der venter på at ske. Kromsyre er imidlertid langt mindre aggressiv. Enhver lille mængde, der bliver fanget, er selvpassiverende og vil ikke forårsage yderligere skade. Det er en af hovedårsagerne til, at vi hos PTSMAKE anbefaler det til svejsede dele og komplekse samlinger.

Den miljømæssige udfordring

Den største ulempe ved Type I er dens kemi. Den bruger hexavalent krom, et stof, der er underlagt strenge miljø- og sundhedsbestemmelser. Det gør processen dyrere og mere kompleks at håndtere på grund af krav til affaldsbehandling og sikkerhed. Derfor specificeres den kun, når dens unikke tekniske fordele er helt afgørende for emnets ydeevne og sikkerhed.

Type I-anodisering er en nicheløsning til applikationer, hvor der er meget på spil. Den er ideel til kritiske rumfartsdele, komplekse samlinger, hvor syreindeslutning er et problem, og komponenter, hvor opretholdelse af udmattelsesstyrke er altafgørende på trods af de miljømæssige udfordringer.

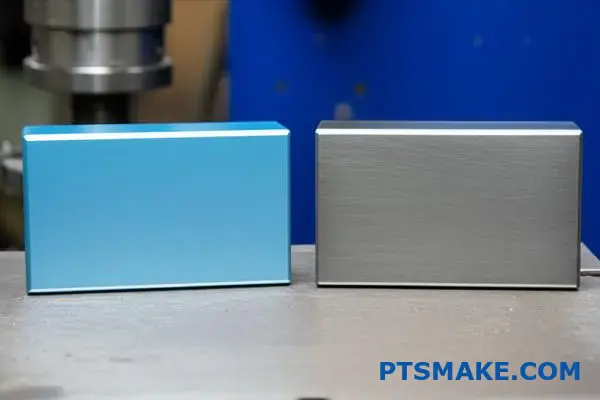

Hvordan opnår man farve i anodiserede dele?

At farve en anodiseret del er ikke som at male. Vi fylder i bund og grund de mikroskopiske porer, der er skabt under anodiseringsprocessen. Den metode, vi vælger, har direkte indflydelse på det endelige udseende, holdbarheden og prisen.

Der er tre primære måder at opnå farve på. Hver har sin egen mekanisme og sit eget ideelle anvendelsesområde. Lad os kort se på dem.

Tre primære farvemetoder

| Metode til farvelægning | Grundlæggende mekanisme | Almindelige farver |

|---|---|---|

| Farvning | Porerne absorberer organiske/uorganiske farvestoffer | Bredt udvalg, meget levende |

| Elektrolytisk | Metalsalte aflejret i porer | Bronze, sort, champagne |

| Integral | Farve dannet under anodisering | Gråtoner, bronze (afhængig af legering) |

At vælge den rigtige er afgørende for dit projekts succes.

Lad os dykke dybere ned i, hvordan disse metoder fungerer. Hver af dem tilbyder en forskellig balance mellem æstetik, ydeevne og omkostninger. At forstå disse afvejninger er nøglen til at træffe det rigtige valg til din applikation.

Organisk og uorganisk farvning

Det er den mest almindelige metode til at opnå et bredt spektrum af farver. Efter anodiseringen dyppes emnet ganske enkelt i en farveopløsning. Det porøse oxidlag absorberer farven, lidt ligesom en svamp.

Farvepaletten er næsten ubegrænset. Men organiske farvestoffer kan falme over tid ved UV-eksponering. Deres Lysægthed9 varierer. Denne metode er perfekt til forbrugerelektronik eller dele, der ikke er beregnet til langvarig udendørs brug.

Elektrolytisk farvning

Denne proces er også kendt som "to-trins"-farvning og er mere robust. Efter anodisering placeres emnet i et andet elektrolytisk bad, der indeholder metalsalte. En vekselstrømspænding deponerer disse salte i bunden af porerne.

Farven kommer fra de optiske effekter af disse metalpartikler. Det resulterer i meget holdbare, UV-bestandige farver som bronze, sort og champagne. Vores erfaring hos PTSMAKE er, at dette er et førstevalg til arkitektur og bilindustrien, hvor holdbarhed er afgørende.

Integral farvelægning

Med integreret indfarvning skabes farven under selve anodiseringsprocessen. Specifikke legeringer og elektrolytter bruges til at danne det farvede anodiske lag i ét trin. Farven er en integreret del af oxidlaget, hvilket gør det ekstremt holdbart.

Farveskalaen er begrænset til jordfarver som bronze, grå og sort. Den endelige nuance afhænger i høj grad af aluminiumslegeringen og anodiseringsparametrene. Det er den mest holdbare, men ofte også den dyreste løsning.

Kort sagt opnås farve i anodisering ved at fylde de anodiske porer. Valget mellem indfarvning, elektrolytiske og integrerede metoder afhænger af dine specifikke behov for farvevariation, holdbarhed over for sollys og generel ydeevne.

Hvad er den praktiske betydning af MIL-A-8625-standarden?

MIL-A-8625-standarden er mere end bare et teknisk dokument. For os, der arbejder med præcisionsfremstilling, er det et sprog for kvalitet. Den sikrer, at når du beder om en anodiseret finish, får du et forudsigeligt og pålideligt resultat hver gang.

Denne specifikation er afgørende for aluminiumsdele. Den definerer klart typerne af anodiske belægninger og deres klasser. Det fjerner tvetydighed og garanterer ydeevne. At følge denne standard betyder, at dine komponenter vil opfylde specifikke krav til holdbarhed og funktion, hvilket er afgørende i krævende industrier.

De vigtigste anodiseringstyper

| Type | Almindeligt navn | Nøglefunktion |

|---|---|---|

| Type I | Anodisering med kromsyre | Tynd film, fremragende korrosionsbestandighed |

| Type II | Anodisering med svovlsyre | Generelle formål, god til farvning |

| Type III | Anodisering med hård belægning | Ekstremt hård og holdbar |

Denne ramme er grundlaget for en ensartet anodisering af høj kvalitet.

Dyk dybere ned i MIL-A-8625-typer og -klasser

Lad os bryde standarden yderligere ned. "Type" angiver den anvendte anodiseringsproces, som har direkte indflydelse på belægningens egenskaber.

Typer af anodisk belægning

Type I bruger kromsyre. Det skaber den tyndeste film, hvilket gør den ideel til dele med snævre tolerancer, hvor der ikke er råd til dimensionsændringer. Det er også en fantastisk malingsbase.

Type II er den mest almindelige. Den bruger svovlsyre og giver en belægning med god korrosions- og slidstyrke. Dens porøse natur gør den perfekt til at tilføje farve.

Type IIIHardcoat-anodisering bruger også svovlsyre, men ved lavere temperaturer og højere spændinger. Det skaber et meget tykkere og hårdere lag. Det er til dele, der har brug for maksimal slidstyrke.

Belægningsklasser

Inden for disse typer er der to klasser:

- Klasse 1 er ufarvet. Det bevarer den naturlige farve af den anodiske belægning.

- Klasse 2 er indfarvet. Dette tilføjer farve til delen, f.eks. sort, rød eller blå.

Hos PTSMAKE fjerner specifikation af en del til denne standard alt gætteri. Når en kunde har brug for en holdbar, sort komponent, ved vi, at MIL-A-8625 Type III, Klasse 2 er det præcise krav. Denne standard giver klare testbare parametre for belægningstykkelse, vægt og korrosionsbestandighed10. Det sikrer, at hvert eneste stykke, vi leverer, lever op til de nøjagtige præstations- og kvalitetsniveauer, der kræves af industrier som rumfart og medicinalindustrien.

MIL-A-8625 er et praktisk værktøj. Det omsætter kundens behov til specifikke, gentagelige produktionsinstruktioner. Det garanterer, at alle anodiserede dele opfylder strenge standarder for kvalitet, ydeevne og testning, hvilket sikrer pålidelighed i den endelige anvendelse.

Hvordan påvirker en emnes geometri anodiseringskvaliteten?

Et godt design til bearbejdning garanterer ikke altid en perfekt anodiseret finish. Visse geometriske træk kan skabe betydelige udfordringer under anodiseringsprocessen og føre til defekter, der går ud over både udseende og ydeevne.

Vi vil udforske tre af de mest almindelige designfælder, som jeg ofte ser. De omfatter skarpe indvendige hjørner, dybe blinde huller og store, uafbrudte flade overflader. At forstå disse udfordringer er det første skridt til at undgå dem.

Her er et hurtigt overblik over problemerne:

| Design-faldgrube | Potentiel anodiseringsfejl |

|---|---|

| Skarpe indvendige hjørner | Hulrum, revner eller 'underskæringer' |

| Blinde huller | Fangede kemikalier og farvning efter processen |

| Store flade overflader | Flydemærker og farveinkonsistens |

God anodiseringskvalitet starter længe før emnet når frem til efterbehandlingstanken; det begynder på tegnebrættet. I vores projekter hos PTSMAKE lægger vi vægt på en DFM-tilgang (Design for Manufacturing), der omfatter overvejelser om efterbehandlingsprocesser som anodisering. Denne forudseenhed forhindrer dyrt omarbejde og forsinkelser.

Håndtering af skarpe indvendige hjørner

Den elektriske strøm, der bruges til anodisering, flyder som vand og foretrækker den mindste modstands vej. Den har svært ved at nå dybt ind i skarpe, 90-graders indvendige hjørner. Denne "strømhunger" resulterer i en meget tyndere, svagere eller endda ikke-eksisterende anodisk belægning i det område. Dette svage punkt er tilbøjeligt til at revne og korrodere.

Løsning: Løsningen er enkel. Design altid indvendige hjørner med en radius. Selv en lille radius på 0,5 mm kan forbedre strømgennemstrømningen dramatisk og sikre en ensartet og holdbar belægning.

Problemet med blinde huller

Blinde huller er berygtede for at fange væsker. Under anodisering holder de på rengøringssyrer og proceskemikalier. Selv med grundig skylning er det svært at få dem helt ud. Disse indesluttede kemikalier kan sive ud senere og forårsage grimme striber og kompromittere finishen.

Det gælder især for huller med gevind, hvor gevindene skaber endnu flere steder, hvor væsken kan gemme sig.

Udfordringer med store, flade overflader

Det er meget vanskeligt at opnå en perfekt ensartet farve og finish på en stor, flad overflade. Små variationer i badets temperatur, omrøring eller strømtæthed11 kan skabe synlige flydemærker, pletter eller farveuoverensstemmelser. Jo større overfladen er, jo mere synlige bliver disse mindre variationer.

Løsning: Når det er muligt, skal du bryde store, flade områder op. Du kan tilføje subtile riller, en blid krone eller specificere en perleblæst tekstur før anodisering. Disse funktioner hjælper med at maskere mindre ufuldkommenheder og skabe et mere ensartet udseende.

| Problem | Anbefalet designløsning |

|---|---|

| Skarpe indvendige hjørner | Tilføj en minimumsradius på 0,5 mm. |

| Blinde huller | Brug gennemgående huller, eller angiv en klar drænretning. |

| Store flade overflader | Bryd overfladen med teksturer eller subtile detaljer. |

At undgå skarpe hjørner, omhyggeligt styre blinde huller og bryde store flade overflader er afgørende designtrin. Lidt forudseenhed her forhindrer store problemer med efterbehandlingen og er afgørende for at opnå ensartede anodiseringsresultater af høj kvalitet for dine dele.

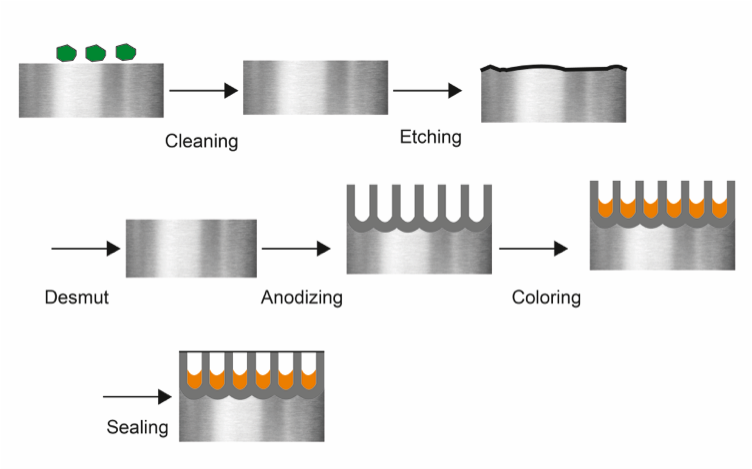

Hvordan er en typisk industriel anodiseringslinje opbygget?

En industriel anodiseringslinje er en meget struktureret sekvens af kemiske bade. Tænk på det som en præcis opskrift, hvor hver ingrediens og hvert trin betyder noget. Flowet er logisk og helt afgørende for en vellykket finish.

Processen flytter dele fra forbehandling til den endelige forsegling. Skylning mellem hver aktiv tank er ikke valgfri; det er en central del af processen. Det forhindrer krydskontaminering af de kemiske bade.

Anodiseringsprocessens flow

Her er en forenklet oversigt over de vigtigste stationer i rækkefølge.

| Station | Formål |

|---|---|

| Rengøring/affedtning | Fjerner olie, fedt og snavs fra bearbejdningen. |

| Skyl | Vasker rengøringsmidler væk. |

| Ætsning | Skaber en ensartet mat overfladefinish. |

| Skyl | Fjerner rester af ætsningskemikalier. |

| Afsmeltning | Fjerner metalliske rester efter ætsning. |

| Skyl | Forbereder overfladen til anodiseringstrinnet. |

| Anodisering | Danner det holdbare lag af aluminiumoxid. |

| Skyl | Vasker syre væk fra anodiseringsbadet. |

| Farvning (valgfrit) | Tilfører farve til det porøse oxidlag. |

| Skyl | Fjerner overskydende farve. |

| Forsegling | Lukker porerne i oxidlaget. |

Denne sekvens sikrer, at det endelige produkt er ensartet og lever op til kvalitetsstandarderne.

Betydningen af denne rækkefølge kan ikke overvurderes. Hvert trin forbereder aluminiumsoverfladen kemisk til det næste trin. Enhver afvigelse kan føre til øjeblikkelige og ofte irreversible defekter.

Hvorfor rækkefølge og skylning er afgørende

Hvis man f.eks. springer afsmeltningen over efter ætsningen, vil de resterende metallegeringer på overfladen forstyrre den elektriske strøm i anodiseringstanken. Det resulterer i striber, pletter eller områder, hvor oxidlaget ikke dannes korrekt. Man kan ikke bare gå tilbage og rette op på det; delen er ofte et totalt tab.

Skylning er den ubesungne helt i hele processen. Det handler om at opnå kemisk renhed i hvert trin. Målet er at eliminere "drag-out", som er den lille mængde opløsning, der klæber til delene, når de flyttes fra en tank til den næste.

Virkningen af dårlig skylning

Dårlig skylning forurener det efterfølgende bad. Forestil dig, at du trækker en alkalisk ætsningsopløsning ned i den sure anodiseringstank. Det neutraliserer syren, ændrer den kemiske balance og kompromitterer hele badet. Den Faradaisk effektivitet12 af anodiseringsprocessen er ekstremt følsom over for forurening. I tidligere projekter med kunder har vi set, hvordan selv små urenheder kan føre til uensartet tykkelse af oxidlaget, hvilket påvirker både holdbarhed og farveoptagelse.

Derfor bruger vores partnere hos PTSMAKE skylleanlæg i flere trin, ofte med deioniseret vand, for at sikre, at kun en ren aluminiumsdel kommer ind i hvert kritisk trin.

| Skyllemetode | Indvirkning på kvalitet |

|---|---|

| Kaskade-skylning i flere trin | Høj konsistens, stabile bade, lav fejlrate. |

| Enkelt statisk skylning | Høj risiko for forurening, inkonsekvent finish. |

| Ingen skylning | Garanteret procesfejl og badeforurening. |

Korrekt skylning er ikke bare et rengøringstrin; det er en grundlæggende proceskontrolforanstaltning.

En typisk industriel anodiseringslinje følger en streng rækkefølge med rengøring, ætsning, anodisering og forsegling. Omhyggelig skylning mellem hvert trin er ikke til forhandling, da det forhindrer kontaminering og sikrer en holdbar finish af høj kvalitet for hver del, vi producerer.

Kan andre materialer end aluminium anodiseres?

Anodisering er ikke forbeholdt aluminium. Andre metaller, kendt som ventilmetaller, kan også gennemgå denne proces. Titanium og magnesium er gode eksempler.

Hvert metal reagerer forskelligt og giver unikke fordele. Det udvider anvendelsesmulighederne for anodisering langt ud over aluminiumsdele.

Titans unikke egenskaber

Anodisering af titanium bruges ofte til farvekodning. Det er især nyttigt inden for det medicinske område. Processen forbedrer biokompatibiliteten, hvilket gør det sikkert til implantater.

Magnesiums beskyttende lag

Magnesium er meget modtageligt for korrosion. Anodisering skaber et afgørende beskyttende lag. Dette lag forbedrer holdbarheden og levetiden betydeligt i forskellige anvendelser.

| Metal | Det primære mål med anodisering | Vigtige fordele |

|---|---|---|

| Titanium | Farve og biokompatibilitet | Medicinsk identifikation |

| Magnesium | Modstandsdygtighed over for korrosion | Øget holdbarhed |

Begrebet "anodisering" bruges om alle disse metaller, men processen og resultaterne varierer betydeligt. Det er ikke en one-size-fits-all-løsning. At forstå disse forskelle er nøglen til at vælge det rigtige materiale og den rigtige finish til dit projekt. Hos PTSMAKE guider vi kunderne gennem disse valg for at sikre optimal ydeevne.

Anodisering af titanium: Et spektrum af farver

I modsætning til aluminium bruger anodisering af titanium typisk ikke farvestoffer. Farven kommer fra et oxidlag, der dannes på overfladen. Tykkelsen af dette lag bestemmer den farve, du ser.

Dette fænomen skyldes lysinterferens. Ved præcist at styre spændingen under processen kan vi skabe en specifik, ensartet farve. Dette er en form for elektrokemisk konverteringsbelægning13 hvor selve overfladen ændres. Det resulterende oxidlag er meget tyndt, men også meget holdbart.

Denne proces er afgørende for medicinske implantater. Farverne kan bruges til at identificere forskellige størrelser eller typer af komponenter under operationen. Den forbedrede biokompatibilitet sikrer også, at delen integreres godt med menneskekroppen.

Anodisering af magnesium: En kamp mod korrosion

Magnesium er let, men korroderer let. Anodisering giver en meget tættere og mere korrosionsbestandig overflade end metallets naturlige oxidlag. Det fungerer som en fremragende primer til maling eller andre belægninger.

Tabellen nedenfor viser de vigtigste aspekter ved anodisering af disse metaller.

| Funktion | Anodisering af aluminium | Anodisering af titanium | Anodisering af magnesium |

|---|---|---|---|

| Lagtype | Porøs, tyk | Tynd, gennemsigtig | Tæt, beskyttende |

| Farvelægning | Farvestoffer absorberes i porerne | Lysinterferens | Typisk uigennemsigtig |

| Primær anvendelse | Holdbarhed, æstetik | Farve, biokompatibilitet | Beskyttelse mod korrosion |

Anodisering af aluminium er almindelig, men titanium og magnesium giver unikke fordele. Titanium giver farve og biokompatibilitet gennem et tyndt oxidlag, mens magnesium får et vigtigt løft i korrosionsbestandighed. Det rigtige valg afhænger helt af applikationens specifikke behov.

Hvordan varierer hardcoats egenskaber med legering og tykkelse?

Det er en almindelig fejltagelse at tænke på type III-hardcoat som et enkelt, fast materiale. De endelige egenskaber er ikke universelle. De ændrer sig markant afhængigt af den aluminiumslegering, du vælger, og den tykkelse, du specificerer. Dette er en kritisk detalje i præcisionsfremstilling.

Dit valg af materiale og belægningsdybde har direkte indflydelse på emnets endelige ydeevne.

Specifikationsmatrixen

At forstå dette forhold er nøglen til en vellykket hardcoat-anodisering. En stærkere legering garanterer ikke altid en bedre belægning. Samspillet mellem de to er det, der virkelig betyder noget.

Nedenfor er en forenklet tabel, der viser dette koncept.

| Ejendom | Faktor: Legering | Faktor: Tykkelse |

|---|---|---|

| Hårdhed | Højere med renere legeringer | Øger generelt |

| Modstandsdygtighed over for slid | Varierer efter legeringselementer | Forbedrer op til et punkt |

| Skørhed | Kan øge | Øger markant |

Denne matrix hjælper med at visualisere, hvor indbyrdes forbundne disse faktorer er for det endelige anodiseringsresultat.

Dybere dyk ned i legerings- og tykkelseseffekter

Samspillet mellem basislegeringen og belægningstykkelsen er der, hvor den virkelige teknik sker. Det handler ikke bare om at vælge den stærkeste legering eller den tykkeste belægning. Den optimale kombination afhænger helt af applikationens krav.

Legeringssammensætningens rolle

Forskellige aluminiumlegeringer indeholder varierende elementer som kobber, silicium og zink. Under anodisering kan disse elementer forstyrre dannelsen af aluminiumoxidlaget. Det påvirker belægningens ensartethed, tæthed og hårdhed. Belægningens mikrostruktur14 er direkte påvirket.

For eksempel giver legeringer i 7000-serien (med zink) generelt en hårdere og mere slidstærk hardcoat end legeringer i 6000-serien. I modsætning hertil kan legeringer med højt kobberindhold som 2000-serien være udfordrende at hardcoate effektivt. De resulterer ofte i et blødere, mindre beskyttende lag.

Indvirkning af belægningens tykkelse

Selv om en tykkere belægning giver mere materiale, er det ikke altid bedre. Når tykkelsen øges, øges også den interne stress i belægningen. Det kan føre til mikrorevner og øget skørhed, især i skarpe hjørner.

På baggrund af vores testresultater har vi lavet en praktisk sammenligning:

| Legering | Tykkelse | Typisk hårdhed (Rockwell C) | Slidstyrke (Taber Wear Index) |

|---|---|---|---|

| 6061-T6 | 50 µm (0,002") | 45-50 HRC | God |

| 6061-T6 | 75 µm (0,003") | 48-55 HRC | God (kan blive skør) |

| 7075-T6 | 50 µm (0,002") | 60-70 HRC | Fremragende |

| 7075-T6 | 75 µm (0,003") | 65-72 HRC | Fremragende (højere risiko for revner) |

Hos PTSMAKE hjælper vi kunderne med at navigere i disse valg. Vi sikrer, at den valgte legering og hardcoat-tykkelse passer perfekt til emnets tiltænkte funktion og afbalancerer hårdhed med strukturel integritet.

Nøglen er at definere dine behov for ydeevne først. Derefter kan vi specificere den ideelle legering og anodiseringsparametre for at opfylde dem præcist.

Hardcoat-anodisering er et system. Den endelige hårdhed og slidstyrke afhænger af en omhyggelig balance mellem den valgte aluminiumslegering og den specificerede belægningstykkelse. Korrekt specifikation er afgørende for optimal ydeevne.

Hvordan designer man systematisk en strategi for delereoler?

En systematisk tilgang forhindrer dyre fejl. En tjekliste er det bedste værktøj til dette. Den gør dine mål til klare, gentagelige handlinger for hvert projekt.

Hos PTSMAKE bruger vi en detaljeret tjekliste til alle efterbehandlingsopgaver. Det er især vigtigt for processer som anodisering. Det sikrer, at vi dækker alle kritiske aspekter, før en enkelt del lægges på hylden. Dette enkle værktøj er nøglen til at opnå ensartet kvalitet.

Vigtige punkter på tjeklisten

En god plan tager højde for fire hovedområder. Hvert af dem har direkte indflydelse på emnets endelige kvalitet. Hvis man overser et af dem, kan det føre til afvisning.

| Tjekliste-område | Vigtige overvejelser |

|---|---|

| Materiale til stativ | Holdbarhed og reaktivitet (titanium vs. aluminium) |

| Kontaktpunkter | Placering på ikke-kritiske overflader |

| Del-orientering | Afløb og gasudslip |

| Nuværende kapacitet | Forhindrer forbrænding og sikrer ensartet belægning |

Disse rammer hjælper vores team med at forberede delene korrekt hver gang.

Opdeling af tjeklisten for reoler

Lad os dykke dybere ned i hvert punkt på vores tjekliste. Det er disse detaljer, der adskiller en acceptabel finish fra en ekstraordinær.

Valg af materiale til stativ: Titanium vs. aluminium

At vælge det rigtige stativmateriale er en balance mellem pris og kvalitet. Aluminiumsstativer er billigere i starten. Men de bliver anodiseret sammen med delene. Det betyder, at de skal afmonteres efter hver cyklus, hvilket forkorter deres levetid.

Titanium er dyrere på forhånd. Men det anodiseres ikke, så det holder meget længere og kræver mindre vedligeholdelse. Det er vores erfaring, at det betaler sig at investere i stativer af titanium, fordi det giver bedre konsistens og lavere omkostninger på lang sigt.

| Funktion | Titanium-stativer | Stativer af aluminium |

|---|---|---|

| Oprindelige omkostninger | Høj | Lav |

| Levetid | Meget lang | Kort (kræver hyppig stripping) |

| Vedligeholdelse | Lav | Høj |

| Præstation | Konsekvent, ikke-reaktiv | Nedbrydes, kan forurene badet |

Strategiske kontaktpunkter og orientering

Alle dele skal have fysisk kontakt med stativet, så den elektriske strøm kan flyde. Disse kontaktpunkter vil efterlade små, ikke-anodiserede mærker. Vi samarbejder altid med kunderne om at placere disse mærker på kosmetisk ubetydelige områder.

Orienteringen er lige så vigtig. Dele skal vinkles, så væsker kan løbe helt ud. Indesluttede kemikalier kan forårsage alvorlige kosmetiske defekter. Korrekt orientering lader også gasbobler slippe ud under anodiseringsprocessen, hvilket forhindrer bare pletter i belægningen. Vi analyserer geometrien for at finde den optimale vinkel for både dræning og gasudslip. Dette kræver omhyggelig planlægning for at styre de nødvendige strømtæthed15 på tværs af emnets overflade.

En veldesignet reolplan er afgørende for en finish af høj kvalitet. Vores tjekliste fokuserer på reolmateriale, kontaktpunktsstrategi, emneorientering og tilstrækkelig elektrisk kapacitet. Denne systematiske tilgang forebygger fejl og sikrer gentagelige resultater af høj kvalitet.

Hvordan sætter man en farvetank op for at få en ensartet farve?

Betjening af farvebadet er der, hvor præcision bliver altafgørende. At opnå en ensartet farve er ikke et spørgsmål om tilfældigheder; det er en videnskab. Hver eneste variabel skal kontrolleres nøje.

Tænk på det som en opskrift. Hvis du ændrer en ingrediens, smager den færdige ret anderledes. Det samme gælder for anodisering og indfarvning.

Vigtige parametre for farvebad

De vigtigste faktorer, vi konstant overvåger, er farvestofkoncentration, pH, temperatur og nedsænkningstid. Hver af dem spiller en afgørende rolle for det endelige farveresultat.

| Parameter | Vigtighed | Kontrolmetode |

|---|---|---|

| Koncentration af farvestof | Bestemmer farvemætning | Spektrofotometeraflæsninger |

| pH-niveau | Påvirker farvestoffets absorptionshastighed | Regelmæssig test med pH-måler |

| Temperatur | Påvirker farvningshastigheden | Termostatiske regulatorer |

| Tid til fordybelse | Kontrollerer den endelige skyggedybde | Automatiserede tidtagningssystemer |

Hvis man forsømmer bare én af disse, kan det føre til uensartede partier, hvilket er uacceptabelt i præcisionsfremstilling.

Samspillet mellem farvningens variabler

At opnå den perfekte farvenuance kræver mere end bare at indstille knapper. Det kræver en dyb forståelse af, hvordan disse variabler interagerer med hinanden. En lille ændring i en af dem kan påvirke hele processen.

Præcis kontrol af farvestofkoncentrationen

Gætværk har ingen plads her. Vi stoler på en Spektrofotometer16 til at måle farvestofkoncentrationen. Dette instrument giver os objektive, numeriske data om farven. Det sikrer, at badet har den nøjagtige koncentration, der er specificeret til projektet, før nogen dele nedsænkes. Dette er et ufravigeligt trin for farvekritiske applikationer hos PTSMAKE.

Håndtering af pH- og temperaturstabilitet

Farvebadets pH-værdi og temperatur styrer direkte, hvor hurtigt de anodiske porer absorberer farven. Et bad, der er for varmt eller har den forkerte pH-værdi, vil få farven til at sætte sig for hurtigt, hvilket resulterer i en mørkere, ujævn nuance. Baseret på vores interne test kan selv et udsving på 2 grader Celsius ændre den endelige farve. Vi bruger automatiserede regulatorer til at opretholde stabiliteten inden for meget snævre tolerancer.

Nedsænkningstid og omrøring

Nedsænkningstiden dikterer dybden af farven. Længere nedsænkning er lig med en mørkere nuance. Dette skal times præcist. Lige så vigtigt er omrøring. Korrekt omrøring sikrer, at frisk farve konstant cirkulerer rundt om emnet og forhindrer striber eller lyse pletter. Det garanterer en ensartet finish over hele overfladen.

Forebyggelse af forurening

Forurening er den stille dræber af konsistens. Syrer eller andre kemikalier, der trækkes ind fra tidligere tanke, kan ændre farvebadets kemi og ødelægge farven. Korrekte skylleprotokoller mellem stadierne er afgørende for at forhindre dette.

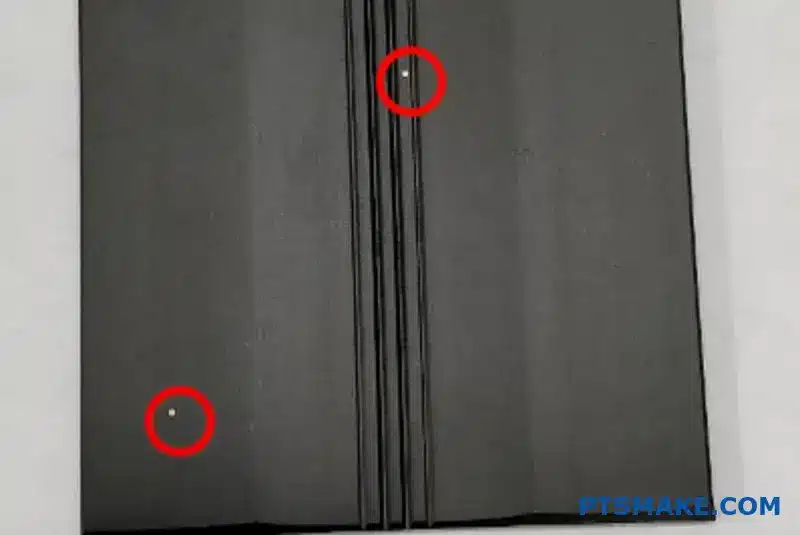

Hvordan kan du visuelt inspicere en del for tætningskvalitet?

Farveplet-testen: Et simpelt visuelt tjek

En af de mest pålidelige visuelle metoder er farvespottesten. Det er en ligetil måde at bekræfte kvaliteten af en forsegling på, især efter efterbehandlingsprocesser som anodisering.

Princippet er enkelt. Et særligt farvestof påføres overfladen. Hvis forseglingen er dårlig, vil farvestoffet sive ind i alle åbne porer. En god forsegling forhindrer dette.

Denne test afslører hurtigt tætningsfejl, som er usynlige for det blotte øje. Den giver klare, brugbare resultater til kvalitetskontrol.

| Testresultat | Fortolkning | Handling påkrævet |

|---|---|---|

| Ingen pletter | Porerne er ordentligt forseglede. | Delen består inspektionen. |

| Lys plet | Mindre problemer med forseglingen. | Gennemgå procesparametre. |

| Kraftig plet | Betydelig forseglingsfejl. | Delen fejler, kræver omarbejde. |

Proceduren i detaljer

Et dybere kig på farveplet-testen

Farvespottesten, der ofte styres af standarder som ISO 2143, er et kritisk trin i vores kvalitetssikringsproces hos PTSMAKE. Det er en destruktiv test, hvilket betyder, at den typisk udføres på prøvedele fra en batch for at validere hele forseglingsprocessen. Testen bekræfter, at overfladens mikroskopiske struktur er korrekt lukket.

Trin-for-trin udførelse

For det første skal emnets overflade være ren og tør. Eventuelle forureninger kan give et falsk resultat. Derefter påfører vi et specifikt testfarvestof på et lille område. Farven er formuleret til at trænge ind i alle uforseglede åbninger.

Efter en bestemt opholdstid, som regel et par minutter, tørrer vi den overskydende farve helt af. Det afgørende er, hvad der bliver tilbage. En perfekt forseglet overflade viser ingen spor af farve. Enhver tilbageværende plet indikerer, at farven er trængt ind i overfladen. Porøsitet17hvilket signalerer en ufuldstændig forsegling.

Fortolkning af resultaterne

Plettens intensitet fortæller historien. En svag plet kan betyde, at forseglingen er marginal. En mørk, klar plet peger på en betydelig fejl i forseglingsprocessen. I vores tidligere projekter har vi fundet denne test uvurderlig til optimering af anodisering og andre forseglingsbehandlinger. Den giver øjeblikkelig feedback, så vi kan justere parametrene og sikre, at hver produktionskørsel opfylder de nødvendige specifikationer for vores kunder. Det er en enkel test, der forhindrer komplekse fejl i marken.

En veludført farvetest giver tillid. Den sikrer, at det beskyttende lag er kontinuerligt og vil fungere som designet, hvilket forhindrer korrosion og slitage i hele emnets levetid.

Denne enkle visuelle kontrol giver øjeblikkelig feedback på din forseglingsproces. Farvespottesten er en effektiv metode til at kontrollere, at overflader, især efter anodisering, er korrekt forseglede mod forurening og korrosion, hvilket sikrer emnets integritet og ydeevne.

Design den fulde anodiseringsspecifikation for en cykelkrankarm.

En præcis anodiseringsspecifikation er afgørende for cyklers krankarme. Det handler ikke kun om udseende; det handler om holdbarhed. Vi begynder med det rigtige materiale, 6061-T6 aluminium, der er kendt for sin styrke og fremragende reaktion på anodisering.

Til denne komponent specificerer jeg altid Type II-anodisering. Det giver en perfekt balance mellem korrosionsbestandighed, slidbeskyttelse og æstetisk kvalitet. En detaljeret specifikation fjerner gætterier og sikrer, at hver del opfylder designintentionen.

Her er en oversigt over en solid specifikation:

| Parameter | Specifikation | Formål |

|---|---|---|

| Anodiseringstype | Type II, klasse 2 | Holdbarhed og farve |

| Belægningens tykkelse | 8 - 12 µm | Modstandsdygtighed over for slid |

| Farve | Sort (eller brugerdefineret) | Æstetik |

| Forseglingstype | Tætning ved mellemtemperatur | Lang levetid og modstandsdygtighed over for falmning |

Fundamentet: Valg af 6061-T6 aluminium

Hele specifikationen starter med materialet. 6061-T6 er et fremragende valg til krumtaparme. Det har et højt styrke/vægt-forhold og er let at bearbejde. Endnu vigtigere er det, at dets sammensætning gør det ideelt til at opnå en ensartet anodiseret finish af høj kvalitet. Andre legeringer farver måske ikke så jævnt.

Udarbejdelse af processpecifikationen

Et komplet specifikationsark styrer hele efterbehandlingsprocessen. Det er noget, vi konstant forbedrer sammen med vores partnere hos PTSMAKE for at sikre repeterbarhed. Processen indebærer dyrkning af et kontrolleret oxidlag gennem elektrolytisk passivering18. Det er mere end bare en belægning; det er en integreret del af overfladen.

Hele processen udfolder sig i forskellige faser:

| Proces trin | Beskrivelse | Vigtigt mål |

|---|---|---|

| 1. Forbehandling | Affedtning og alkalisk ætsning | Skab en ren, ensartet overflade |

| 2. Anodisering | Svovlsyrebad (type II) | Lad det anodiske lag vokse til 8-12 µm |

| 3. Farvelægning | Nedsænkning i organisk farvestof | Opnå den angivne farve (f.eks. sort) |

| 4. Forsegling | Forseglingsproces ved mellemtemperatur | Lukker porerne i oxidlaget |

Tykkelsen på 8-12 µm er det helt rigtige sted. Den er tyk nok til at modstå ridser og slid fra sko, men ikke så tyk, at det går ud over delens udmattelseslevetid, hvilket er en kritisk faktor for en krankarm.

Vigtige kvalitetskontroller

Endelig skal specifikationen indeholde kontrolpunkter for kvalitetskontrol. Disse er ikke til forhandling. Vi kontrollerer belægningens tykkelse med hvirvelstrømstest. Vi udfører også visuelle inspektioner af farvekonsistens og en vedhæftningstest med krydsskravering for at sikre, at belægningen ikke skaller af.

En detaljeret specifikation er planen for en perfekt finish. Ved at starte med 6061-T6 aluminium og specificere Type II-anodisering med klare krav til tykkelse, farve og forsegling sikrer man en holdbar og smuk krankarm, der fungerer pålideligt.

Hvordan afbalancerer du omkostninger i forhold til ydeevne ved valg af proces?

Det er afgørende at vælge den rigtige finish. En kunde havde for nylig brug for en holdbar sort finish til et arkitektonisk panel. Det var et almindeligt dilemma. Skulle de vælge en standardfarvet Type II-anodisering eller en mere robust Type III-hardcoat?

Denne beslutning handler ikke kun om farve. Det er en balance mellem omkostninger, æstetik og langsigtet holdbarhed. Hver mulighed har klare afvejninger.

Sammenligning af anodiseringsmuligheder

Vi afvejede den oprindelige investering i forhold til hele produktets livscyklus. Det miljø, hvor panelet skal bruges, er en nøglefaktor.

Her er et hurtigt overblik over de første overvejelser:

| Finish Type | Omkostninger på forhånd | Vigtige fordele |

|---|---|---|

| Farvet type II | Lavere | God æstetik, moderat beskyttelse |

| Type III Hardcoat | Højere | Overlegen slidstyrke |

Et dybere kig på kompromiserne

Når vi bevæger os forbi det første tilbud, bliver de sande omkostninger tydeligere. Præstationen over tid er der, hvor den virkelige værdi ligger.

Omkostninger og energi på forhånd

Der er en grund til, at type III-hardcoat-anodisering er dyrere. Processen kræver lavere temperaturer og betydeligt mere elektrisk energi. Det øger de oprindelige produktionsomkostninger sammenlignet med type II.

For budgetfølsomme projekter kan det være en stor hindring. Men hvis man kun ser på dette tal, kan det være misvisende for langsigtede applikationer.

Holdbarhed og langsigtet ydeevne

Det er her, de to processer virkelig adskiller sig fra hinanden. Anodisering er en elektrolytisk passiveringsproces19 der skaber et beskyttende oxidlag. Typen af proces afgør, hvor beskyttende det lag er.

For et arkitektonisk panel, der er udsat for elementerne, er holdbarhed altafgørende.

Modstandsdygtighed over for slid: Type III skaber et meget hårdere og tættere lag. Det er langt mere modstandsdygtigt over for ridser og slid end type II. Det er afgørende for områder med meget trafik.

UV-stabilitet: Organiske farvestoffer, der bruges i Type II, kan falme over tid ved soleksponering. En farvet Type III-finish giver generelt bedre farvefastholdelse og bevarer det tilsigtede udseende i meget længere tid.

Tabellen nedenfor viser deres præstationsegenskaber:

| Funktion | Farvet type II | Type III Hardcoat |

|---|---|---|

| Modstandsdygtighed over for slid | God | Fremragende |

| UV-stabilitet (indfarvet) | Rimelig til god | God til fremragende |

| Langsigtet værdi | Lavere | Højere |

For arkitektoniske paneler retfærdiggør Type III-hardcoats overlegne holdbarhed og UV-bestandighed ofte de højere startomkostninger. Det sikrer, at delen bevarer sin funktion og sit udseende i årevis, så man undgår dyre udskiftninger eller efterbehandling.

Din linjes sorte farvetank giver uensartede nuancer. Hvordan løser du det?

Tilfældige justeringer løser ikke inkonsekvente sorte farvenuancer. Du har brug for en struktureret tilgang. Gætværk fører til mere skrot og spild af tid. Det er på tide at holde op med at gætte og begynde at løse problemet metodisk.

Til dette bruger vi en ramme som Six Sigmas DMAIC. Dette system giver en klar, datadrevet køreplan. Det guider dig fra problemdefinition til en permanent løsning. Det er et stærkt værktøj til processtyring.

DMAIC-rammen

| Fase | Målsætning |

|---|---|

| Define | Gør det klart, hvad problemet og målene er. |

| Mlethed | Indsaml data om den nuværende proces. |

| Aanalysere | Identificer den grundlæggende årsag til problemet. |

| Imforbedre | Implementer en løsning for at løse den grundlæggende årsag. |

| Control | Fasthold forbedringerne over tid. |

Definer og mål problemet

Først skal du definere "inkonsekvent nuance" med tal. Subjektive udtryk som "for lys" eller "for mørk" er ubrugelige. Brug et spektrocolorimeter til at måle Lab farverumsværdier for dine dele. Det giver dig en basislinje. Dit mål er en specifik Lab værdi med en snæver tolerance.

Dernæst skal du måle alt. Dokumenter alle variabler i din anodiseringsfarveproces for et parti dele. Det omfatter farvestofkoncentration, pH, tanktemperatur, nedsænkningstid og strømtæthed. Du må ikke udelade noget. Lav en detaljeret log for hver kørsel, uanset om den er god eller dårlig.

Analyser og forbedr

Med data i hånden kan du analysere. Se efter sammenhænge. Skifter skyggeværdien, når pH-værdien ændrer sig med 0,2? Påvirker en temperaturændring på 2 °C resultatet? Denne analysefase leder dig til den egentlige årsag, ikke bare et symptom.

Når du har identificeret årsagen, kan du forbedre processen. Hvis pH er synderen, skal du installere et automatisk doseringssystem. Hvis temperaturen er ustabil, skal du opgradere din varme- og kølekontrol. Disse forbedringer skal rettes direkte mod de grundlæggende årsager, som du har fundet i din analyse.

Kontrol af langsigtet konsistens

Til sidst implementerer du kontroller for at bevare gevinsterne. Dette er det mest kritiske trin. Lav klare standardprocedurer (SOP'er) for dit team. Brug statistiske proceskontroldiagrammer til at overvåge nøglevariabler i realtid. Det hjælper med at opretholde et højt Indeks for proceskapacitet (Cpk)20Det sikrer, at processen holder sig inden for de nye, strammere grænser. Hos PTSMAKE mener vi, at robuste kontrolsystemer er nøglen til gentagelig kvalitet.

| Parameter | Anbefalet kontrolmetode |

|---|---|

| Koncentration af farvestof | Regelmæssig titrering og dosering |

| pH-niveau | Automatiseret sensor- og doseringssystem |

| Tankens temperatur | Termostatiske varmelegemer og kølere |

| Tid til fordybelse | Tidsbestemt, automatiseret hejsesystem |

DMAIC-rammen giver en disciplineret, datadrevet vej. Den flytter dig fra at identificere uoverensstemmelser i skyggen til at implementere robuste kontroller. Det sikrer, at din anodiseringsproces leverer forudsigelige resultater af høj kvalitet hver gang, så du slipper for gætterier og omarbejde.

Hvordan ville du tilpasse en proces til overholdelse af RoHS og REACH?

At gå væk fra en kromatbaseret forsegling er en almindelig udfordring på grund af RoHS. Forestil dig, at din anodiseringslinje bruger en. Du skal skifte til et kompatibelt, ikke-kromatbaseret alternativ. Det er ikke bare en simpel udskiftning. Det er en fuld procestilpasning.

Denne ændring kræver omhyggelig planlægning og validering. Du skal sikre, at den nye forsegling fungerer lige så godt, hvis ikke bedre. Det påvirker alt fra udstyr til kvalitetskontrol.

Indledende trin i overgangen

Her er et hurtigt kig på de første skridt, vi tager hos PTSMAKE, når vi står over for denne udfordring.

| Trin | Handling | Vigtige overvejelser |

|---|---|---|

| 1 | Alternativer til forskning | Evaluer ikke-kromatforseglinger (f.eks. trivalent krom, permanganat). |

| 2 | Konsultation af leverandører | Samarbejd med kemikalieleverandører for at forstå kravene til badet. |

| 3 | Test i lille skala | Kør forsøg på prøvedele for at teste ydeevnen. |

Denne indledende fase sætter scenen for en gnidningsløs overgang i fuld skala.

Detaljeret plan for omstilling

En vellykket overgang kræver en detaljeret, trinvis plan. Vi smider ikke bare de gamle kemikalier ud og hælder de nye i. Det er en omhyggelig proces for at undgå forurening og sikre ydeevnen.

Procedure for skift af bad

Først skal du dræne og bortskaffe den gamle opløsning af hexavalent krom på en sikker måde. Dette skal ske i overensstemmelse med strenge miljøregler. Derefter rengøres og skylles tanken grundigt. Eventuelle rester kan ødelægge det nye bad.

Dernæst introducerer du den nye ikke-kromatholdige forseglingsopløsning. Du skal følge leverandørens anvisninger nøjagtigt med hensyn til koncentration, pH og temperatur. Disse parametre er afgørende for korrekt passivering21 af emnets overflade.

Revalidering af processer

Når det nye bad er klar, kan man ikke gå ud fra, at det fungerer på samme måde. Revalidering er afgørende. Det betyder, at man kører kontrollerede tests for at definere det nye driftsvindue. Vi dokumenterer alt, fra nedsænkningstider til temperaturintervaller.

Protokol til test af ydeevne

Det sidste og mest afgørende trin er test af ydeevnen. Den nye tætning skal opfylde eller overgå den gamles kapacitet. Vi gennemfører en række strenge tests for at bekræfte dette.

| Testtype | Formål | Kriterier for accept |

|---|---|---|

| Modstandsdygtighed over for korrosion | Bekræft beskyttelse mod miljømæssige faktorer. | Bestå salttågetest (f.eks. ASTM B117) i en bestemt periode. |

| Test af vedhæftning | Sørg for, at maling eller coating hæfter ordentligt. | Ingen afskalning eller afskalning efter krydsskraveringstest (f.eks. ASTM D3359). |

| Udseende | Tjek for kosmetisk konsistens. | Svarer til farve og finish på godkendte standardprøver. |

Denne detaljerede test sikrer, at det endelige produkt er fuldt kompatibelt og opfylder alle kundespecifikationer.

Overgang fra kromatforseglinger er et nødvendigt skridt for at overholde RoHS. Processen indebærer, at man vælger en ny tætning, udfører en omhyggelig badskift og gennemfører en streng procesvalidering og test af ydeevne for at sikre, at kvaliteten aldrig kompromitteres.

Hvordan kan anodisering skabe nye funktionelle overflader?

Anodisering giver meget mere end bare korrosions- og slidstyrke. Ved at forny processen kan vi skabe overflader med bemærkelsesværdige funktioner. Det handler om at bevæge sig ud over standardprotokollerne.

Hos PTSMAKE udforsker vi, hvordan små ændringer kan give store resultater. Det åbner døre til at skabe virkelig "smarte" materialer til vores kunder.

Skubber grænserne for anodisering

Nøglen ligger i præcist at ændre anodiseringsparametrene. Vi kan manipulere den elektriske strøm eller ændre det kemiske bad. Det er dette niveau af kontrol, der åbner op for nye overfladeegenskaber. Det er et fascinerende område inden for materialevidenskab.

Ændringer i processen

Enkle justeringer kan føre til komplekse overfladestrukturer. For eksempel kan vi bruge en pulserende strøm i stedet for en konstant strøm. Det ændrer, hvordan oxidlaget vokser på nanoskala, og skaber unikke topografier.

| Funktion | Standard anodisering | Modificeret anodisering |

|---|---|---|

| Mål | Modstandsdygtighed over for korrosion og slid | Specifik funktionalitet |

| Proces | Konstant strøm | Pulserende strøm, forskellige elektrolytter |

| Resultat | Ensartet oxidlag | Skræddersyet porestruktur/kemi |

At skabe funktionelle overflader: "Hvordan"

At skabe disse nye overflader kræver dyb procesviden. Det handler ikke bare om at følge et specifikationsark; det handler om at forstå de underliggende elektrokemiske reaktioner, og hvordan man påvirker dem for at opnå det ønskede resultat.

Pulsanodisering til strukturel kontrol

I stedet for at anvende en konstant jævnstrøm bruger pulsanodisering skiftevis høje og lave strømme. Denne teknik giver os enestående kontrol over nanoporernes dimensioner - deres diameter, dybde og afstand. Ved at indstille disse pulser kan vi opbygge en meget ordnet og specifik nanostruktur direkte i overfladen. I vores tests er det denne præcision, der muliggør avancerede funktioner.

Elektrolytternes rolle

Valget af elektrolyt er lige så afgørende. Svovlsyre er almindelig, men hvis man bruger alternativer som fosforsyre, oxalsyre eller andre organiske syrer, er der andre boller på suppen. Hver elektrolyt interagerer forskelligt med aluminiumet og ændrer den kemiske sammensætning og geometrien af oxidlaget. Det giver os mulighed for at konstruere en overflades energi, som dikterer, hvordan den interagerer med væsker. Det er sådan, vi kan opnå egenskaber som superhydrofobicitet22hvor vanddråber perler op og ruller af, mens de tager snavs med sig. Vi kan også skabe meget porøse overflader med et stort overfladeareal, som er ideelle til katalytiske anvendelser.

Et eksempel på praktisk anvendelse

Forestil dig en komponent til medicinsk udstyr, der aktivt afviser blod og bakterier. Eller overvej en køleplade, der både er elektrisk isolerende og superhydrofobisk og forhindrer kortslutning på grund af kondens. Det er ikke futuristiske koncepter; de kan opnås i dag ved hjælp af modificeret anodisering.

| Ændring | Resulterende ejendom | Potentiel anvendelse |

|---|---|---|

| Puls anodisering | Højt ordnede nanoporer | Forbedret katalyse i reaktorer |

| Organisk elektrolyt | Lav overfladeenergi | Selvrensende elektroniske kabinetter |

| Blandet syrebad | Unik poremorfologi | Avancerede filtreringsmembraner |

Ved at manipulere anodiseringsparametre som strøm og elektrolytter bevæger vi os ud over grundlæggende beskyttelse. Vi kan skabe overflader med unikke egenskaber som superhydrofobicitet eller forbedret katalytisk aktivitet, hvilket åbner op for innovative anvendelser på tværs af mange brancher.

Hvordan ville du rådgive en designingeniør om deres del?

En ingeniør præsenterede for nylig en kompleks bearbejdet del. Den havde dybe lommer og flere svejsede elementer. Deres mål var en fejlfri anodiseringsfinish.

Men selve designet gav flere udfordringer. Det bedste råd er at foretage små, strategiske designændringer, før produktionen begynder.

Disse justeringer er afgørende for et vellykket resultat. De sikrer, at anodiseringsprocessen forløber glat, og at den endelige del er både holdbar og visuelt tiltalende.

| Design-funktion | Potentielt problem med anodisering |

|---|---|

| Skarpe hjørner | Svag, tynd belægning og potentielle revner |

| Dybe lommer | Fangede kemikalier fører til pletter |

| Svejsede områder | Ujævn finish og risiko for korrosion |

Nytænkning af design for en bedre finish

At opnå en perfekt anodiseret finish handler ikke kun om den kemiske proces. Det starter med emnets geometri og materialevalg. I tidligere projekter hos PTSMAKE har vi fundet ud af, at et tidligt samarbejde med konstruktører forhindrer dyre omarbejdninger og sikrer overlegne resultater.

Problemet med skarpe hjørner

Skarpe indvendige og udvendige hjørner er et stort problem ved anodisering. Den elektriske strøm, der bruges i processen, koncentreres på disse kanter. Det resulterer i et tyndt, skørt oxidlag, som let kan flække eller knække. Ved blot at tilføje en lille radius får man en meget mere ensartet og holdbar belægning.

Materialekompatibilitet er afgørende

Anodisering er en elektrokemisk proces, der er designet specielt til aluminiumslegeringer. Når du introducerer svejste elementer af et andet materiale, skaber du et stort problem.

Processen vil mislykkes ved svejsningen, og den kan også introducere galvanisk korrosion23 hvor de to metaller mødes. Den bedste praksis er at svejse med en kompatibel aluminiumsstang eller, endnu bedre, at designe komponenten som en enkelt bearbejdet del for helt at undgå svejsning.

Mulighed for korrekt dræning

Dybe lommer eller blinde huller kan fange de syrer og skyllemidler, der bruges under anodiseringen. Hvis disse kemikalier ikke fjernes helt, vil de forårsage pletter, striber og langvarig korrosion.

| Designfejl | Enkel designløsning |

|---|---|

| Skarpe indvendige/udvendige hjørner | Tilføj en radius på mindst 0,5 mm |

| Forseglede lommer eller kanaler | Design små, diskrete drænhuller |

| Svejsninger af forskelligt metal | Redesign som en enkelt del eller brug kompatibelt fyldstof |

Et lille, strategisk placeret drænhul er ofte alt, hvad der skal til for at løse problemet. Det sikrer, at alle væsker kan flyde frit ind og ud, hvilket garanterer en ren og ensartet finish på hele emnet.

Enkle designændringer som afrunding af hjørner, undgåelse af forskellige metaller og tilføjelse af drænhuller er afgørende for en vellykket anodisering. Disse små skridt forhindrer større defekter og sikrer en holdbar finish af høj kvalitet på dine bearbejdede aluminiumsdele.

Hvordan kan man maskere en del til selektiv anodisering?

Selektiv anodisering er en vigtig proces. Du har brug for den, når visse områder af en del skal forblive ledende af hensyn til den elektriske jordforbindelse. Eller måske skal et område være bart af hensyn til senere svejsning eller limning. Nøglen er maskering.

Denne teknik beskytter specifikke overflader mod anodiseringsbadet. Den rigtige maskeringsmetode sikrer, at kun de ønskede områder får det beskyttende oxidlag. Det er et spørgsmål om præcision.

Vi bruger flere maskeringsmetoder hos PTSMAKE. Valget afhænger af emnets geometri, den krævede præcision og produktionsmængden. Lad os se på de vigtigste muligheder.

| Maskeringsmetode | Bedst til | Præcision |

|---|---|---|

| Bånd | Flade overflader | Lav-medium |

| Lakker | Komplekse geometrier | Høj |

| Propper | Huller, gevind | Høj |

Afdækningstape

Bånd er et almindeligt udgangspunkt for selektiv anodisering. Polyester- eller vinylbånd er populære, fordi de kan modstå kemikalierne i anodiseringstanken. Processen er ligetil: Sæt tapen godt fast på det område, du vil beskytte.

Bånd har dog deres begrænsninger. De er bedst til flade eller enkle buede overflader. På komplekse dele kan tapen løfte sig ved kanterne. Det gør det muligt for syre at sive ind under og skabe en sløret eller "lækket" anodiseringslinje. Præcision kan være en udfordring. Selv om det er billigt og nemt at påføre til enkle opgaver, kan det nogle gange efterlade klæberester, når det fjernes.

Maskeringslakker og -malinger

Når præcision er afgørende, bruger vi ofte maskeringslakker. Det er flydende masker, som males eller sprøjtes på overfladen. Når de er påført, skal de have tid til at hærde og danne en holdbar, kemikalieresistent barriere.

Lakker tilpasser sig perfekt til enhver form. Det gør dem ideelle til indviklede geometrier, hvor tape ville fejle. De skaber meget skarpe, rene linjer. Den største ulempe er det involverede arbejde. Påføring og fjernelse er mere tidskrævende end tape. Det øger de samlede omkostninger, især ved små oplag. Materialet skal også have tilstrækkelig dielektrisk styrke24 for at forhindre strøm gennem det maskerede område.

Brugerdefinerede propper og hætter

Til dele med huller, gevind eller særlige hulrum er propper den bedste løsning. Disse propper er lavet af materialer som silikone eller gummi og skaber en perfekt tætning. De forhindrer, at nogen del af hullet eller gevindet bliver anodiseret.

Denne metode er meget repeterbar og hurtig, hvilket gør den fremragende til produktion af store mængder. Propperne kan genbruges, hvilket er med til at opveje de indledende omkostninger ved at skabe specialforme. Den største ulempe er, at de første værktøjer til specialfremstillede propper kan være en investering. Det er ikke altid omkostningseffektivt til engangsprototyper.

At vælge den rigtige maskeringsmetode er en balance mellem præcision, emnets kompleksitet og omkostninger. Hver teknik har sin plads. Dine projektkrav vil afgøre, om tape, lak eller plugs er den mest effektive løsning til dine behov for selektiv anodisering.

Udvikl din personlige fejlfindingsfilosofi for anodiseringsfejl.

Når der opstår en anodiseringsfejl, er kaos fjenden. En spredt tilgang spilder tid og ressourcer. Du har brug for en personlig filosofi, en mental model, der guider dig i hvert eneste skridt. Det handler ikke om at lære diagrammer udenad; det handler om at opbygge en logisk undersøgelsesrækkefølge.

En systematisk tilgang sikrer, at du ikke overser spor. Den bevæger sig fra de mest sandsynlige og lettest kontrollerbare årsager til de mere komplekse. Det sparer værdifuld produktionstid. Nedenfor er en sammenligning af to almindelige tilgange, som vi har observeret i branchen.

| Kaotisk tilgang | Systematisk tilgang |

|---|---|

| Gæt baseret på instinkt | Følg en logisk rækkefølge |

| Tjek komplekse variabler først | Start med de enkleste kontroller |

| Giv anodiseringstanken skylden | Undersøg beviser på den del |

| Fører ofte til gentagne fejl | Fører til en permanent løsning |

At udvikle sit eget system er nøglen til ensartet kvalitet.

Min go-to-undersøgelsessekvens

I årenes løb har jeg forfinet en fejlfindingssekvens, der starter i slutningen og arbejder sig baglæns. Denne metode isolerer hurtigt grundårsagen ved at eliminere variabler i en logisk rækkefølge. Min filosofi er enkel: Start med de fysiske beviser, og bevæg dig mod de kemiske processer.

Trin 1: Undersøg delen og fejlen

Først ser jeg altid på selve delen. Hvor er fejlen placeret? Er den ensartet over hele overfladen eller lokaliseret? Er den på alle dele eller kun på nogle? Defektens udseende - om det er grubetæring, forbrænding eller farveinkonsistens - er det primære spor. Det fortæller dig, hvor du skal lede videre. En defekt i nærheden af et kontaktpunkt tyder på et reolproblem, ikke en kemisk ubalance.

Trin 2: Inspicér reolen