Du specificerer snævre tolerancer på dine CNC-bearbejdede dele, men får du den præcision, du faktisk har brug for? Mange ingeniører overspecificerer tolerancer uden at forstå konsekvenserne for omkostninger og gennemløbstid, mens andre underspecificerer og står over for dyre montagefejl.

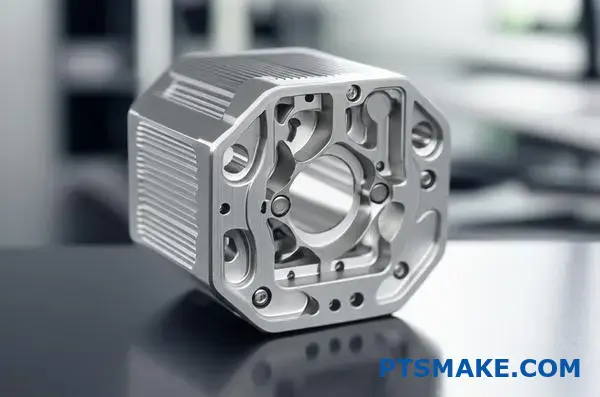

CNC-bearbejdning med snævre tolerancer opnår dimensionsnøjagtighed, typisk inden for ±0,0001" til ±0,005", hvilket kræver specialudstyr, avanceret værktøj og strenge kvalitetskontrolprocesser, der har stor indflydelse på omkostninger og produktionstid.

Jeg har arbejdet på projekter, hvor en enkelt tolerancebeslutning gjorde forskellen mellem en vellykket produktlancering og et dyrt redesign. Udfordringen er ikke bare at opnå snævre tolerancer - det er at vide, hvornår du har brug for dem, hvordan du skal designe til dem, og hvad de vil koste dig. Denne guide dækker alt fra materialevalg og designoptimering til inspektionsmetoder og strategier for omkostningsstyring, som vil hjælpe dig med at træffe smartere tolerancebeslutninger til dit næste præcisionsfremstillingsprojekt.

Hvorfor er CNC-bearbejdning med snævre tolerancer vigtig i kritiske industrier?

Har du nogensinde set et fejlfrit design på papir fejle i monteringen på grund af en mikroskopisk afvigelse? En enkelt fejl kan stoppe produktionen, få omkostningerne til at skyde i vejret og kompromittere hele projektets integritet.

CNC-bearbejdning med snævre tolerancer er afgørende, fordi den sikrer, at komponenterne passer og fungerer med absolut præcision. Det garanterer direkte sikkerheden, pålideligheden og ydeevnen af de endelige produkter i industrier, hvor der står meget på spil, som f.eks. rumfarts- og medicinalindustrien, hvor selv den mindste fejl kan have katastrofale konsekvenser.

Kritiske sektorers ubarmhjertige krav

I mange brancher er "tæt nok på" simpelthen ikke en mulighed. I sektorer, hvor ydeevne og sikkerhed er altafgørende, er præcision ikke et mål - det er et grundlæggende krav. Det er her, CNC-bearbejdning med snævre tolerancer bliver hjørnestenen i produktionen. Det er forskellen mellem en del, der fungerer, og en del, der fungerer fejlfrit under ekstreme forhold i hele sin tilsigtede levetid.

Luft- og rumfart: Hvor fiasko ikke er en mulighed

Inden for rumfart udsættes komponenter for ekstreme temperaturer, tryk og belastninger. Tænk på et turbineskovlblad i en jetmotor, der drejer med tusindvis af omdrejninger i minuttet, eller en kritisk aktuator i et landingsstel. En afvigelse på blot nogle få mikrometer kan føre til for tidlig materialetræthed, reduceret brændstofeffektivitet eller katastrofalt svigt. I vores tidligere projekter hos PTSMAKE har vi bearbejdet komponenter til rumfartskunder, hvor tolerancen for visse funktioner var snævrere end bredden af et menneskehår. Dette præcisionsniveau sikrer, at hver del i en kompleks samling bærer den tilsigtede belastning uden at skabe uforudsete stresspunkter. Hele systemets integritet afhænger af de enkelte deles perfektion.

Medicinsk udstyr: Præcision for livet

Det medicinske område kræver en endnu højere standard for præcision. For implanterbare enheder som pacemakere eller kunstige led skal pasform og finish være perfekt for at sikre biokompatibilitet og langvarig funktion i menneskekroppen. Kirurgiske instrumenter kræver også utroligt snævre tolerancer for at kunne udføre delikate procedurer effektivt og sikkert. Enhver overfladefejl kan huse bakterier, og enhver dimensionel unøjagtighed kan betyde forskellen mellem en vellykket operation og en kritisk komplikation. Vi bruger et system af Geometrisk dimensionering og tolerance (GD&T)1 for at sikre, at hver eneste funktion er præcist kontrolleret.

| Industri | Kritisk anvendelse | Typisk stramt toleranceområde (tommer) | Konsekvens af fejl |

|---|---|---|---|

| Luft- og rumfart | Turbineblade | ±0,0005" til ±0,001" | Motorfejl, tab af ydeevne |

| Medicinsk | Ortopædiske implantater | ±0,0002" til ±0,0005" | Afvisning af udstyr, kirurgiske komplikationer |

| Biler | Brændstofindsprøjtningsdyser | ±0,0004" til ±0,001" | Reduceret brændstofeffektivitet, øget udledning |

| Halvleder | Wafer-håndteringsrobotter | ±0,0001" til ±0,0005" | Beskadigede wafere, produktionstab |

Denne tabel, som er baseret på vores erfaring med kunder inden for disse områder, viser, hvor snæver fejlmargenen er.

Dominoeffekten af tolerancefejl

Manglende overholdelse af snævre tolerancer er ikke bare et mindre kvalitetsproblem; det udløser en kædereaktion af problemer, der kan påvirke alt fra samlebåndet til slutbrugerens sikkerhed. De omkostninger, der er forbundet med disse fejl, går langt ud over blot at lave en enkelt del om. Det involverer tabt tid, spildt materiale og et betydeligt slag mod et projekts budget og tidslinje. I de mest alvorlige tilfælde kan det skade en virksomheds omdømme og føre til alvorlige ansvarsproblemer.

Samlingsmareridt og dele, der ikke passer sammen

Den mest umiddelbare konsekvens af dårlig tolerancekontrol er monteringsfejl. Når en komponent er bare en smule uden for specifikationerne, passer den måske ikke sammen med sin modpart. Det kan få hele samlebåndet til at gå i stå. I et tidligere samarbejde med en kunde i bilindustrien så vi, hvordan en leverandørs parti af beslag med huller, der var boret bare 0,002" uden for midten, forårsagede en todages nedlukning. Omkostningerne ved produktionsforsinkelsen oversteg langt prisen på selve delene. Det er derfor, at en pålidelig partner til CNC-bearbejdning med snævre tolerancer er afgørende for at opretholde et smidigt og effektivt produktionsworkflow. Hos PTSMAKE har vi opbygget vores omdømme på at forhindre den slags "line-down"-situationer for vores kunder.

Kompromitteret ydeevne og reduceret levetid

Selv hvis man kan tvinge dele, der ikke passer sammen, til at passe sammen, vil det gå ud over slutproduktets ydeevne og levetid. Forestil dig en aksel- og lejesamling, hvor afstanden er for stor. Det vil give for store vibrationer, hvilket fører til hurtigere slitage og i sidste ende for tidligt svigt. I højtydende maskiner betyder denne reducerede effektivitet højere energiforbrug og lavere ydelse. Med tiden forværres disse tilsyneladende småfejl, hvilket drastisk forkorter produktets levetid og øger vedligeholdelsesomkostningerne for slutbrugeren.

| Spørgsmål om tolerance | Umiddelbar indvirkning | Konsekvenser på lang sigt |

|---|---|---|

| Hullets diameter er for lille | Bolt eller stift passer ikke | Samlingsstop, omarbejdningsomkostninger |

| Overfladen er ikke flad nok | Dårlig tætning, væske-/gaslækager | Nedsat effektivitet, potentiel systemfejl |

| Fejljusteret funktion | Dele, der passer sammen, passer ikke sammen | Øget stress, træthed og slitage |

| Samlet dimension for stor | Delen passer ikke ind i huset | Skrottede dele, projektforsinkelser |

Disse eksempler viser, hvordan en enkelt fejl i præcisionsbearbejdningen kan føre til langt større driftsmæssige og økonomiske problemer.

I kritiske industrier er CNC-bearbejdning med snævre tolerancer ikke en luksus, men en grundlæggende nødvendighed. Det er den usynlige kraft, der garanterer en jetmotors pålidelighed, et medicinsk implantats sikkerhed og et bilsystems ydeevne. Som vi har set, fører manglende præcision til en kaskade af problemer, lige fra stop på samlebåndet og reduceret produktlevetid til alvorlige sikkerhedsrisici. Det endelige produkts integritet begynder virkelig med de mindste komponenters præcision.

Materialevalg og dets indvirkning på opnåelse af snævre tolerancer.

Har du nogensinde valgt det perfekte materiale på papiret for derefter at se, at det ikke holder tolerancerne på maskinen? Dette frustrerende tilbageslag koster både tid og penge og får projektets tidslinje til at skride.

Det rigtige materialevalg er grundlaget for en vellykket CNC-bearbejdning med snævre tolerancer. Faktorer som termisk stabilitet, hårdhed og bearbejdelighed dikterer direkte, om en del kan holde præcise dimensioner uden at vride sig, forårsage overdreven værktøjsslitage eller deformere under belastningen fra bearbejdningen.

De tre vigtigste: Bearbejdelighed, stabilitet og ekspansion

Når vi sigter efter tolerancer målt i mikrometer, bliver selve materialet en aktiv variabel i processen, ikke en passiv blok af metal eller plast. Hos PTSMAKE har vi lært, at et materiales iboende egenskaber enten kan hjælpe eller hæmme vores evne til at opfylde krav om høj præcision. At forstå tre kerneegenskaber er ikke til forhandling.

Hvad er bearbejdelighed?

Bearbejdelighed handler ikke kun om, hvor hårdt et materiale er. Det er et bredere begreb, der beskriver, hvor let det kan skæres, hvordan det påvirker værktøjets levetid og den Overfladefinish det producerer. Et materiale med god bearbejdelighed, som aluminium 6061, giver mulighed for hurtigere skærehastigheder og resulterer i mindre værktøjsslitage. Omvendt er materialer som Inconel eller titanium notorisk vanskelige at bearbejde. De genererer enorm varme og slider hurtigt på skæreværktøjerne, hvilket gør det til en udfordring at opretholde ensartede dimensioner i hele produktionen. Dette har direkte indflydelse på evnen til at udføre cnc-bearbejdning med snævre tolerancer på en pålidelig måde.

Hvorfor termisk ekspansion er vigtig

Alle materialer udvider sig, når de opvarmes, og trækker sig sammen, når de afkøles. Den hastighed, hvormed det gør dette, er dets varmeudvidelseskoefficient (CTE). Under CNC-bearbejdning opvarmes både arbejdsemnet og skæreværktøjet betydeligt. Et materiale med en høj CTE, som f.eks. mange plastmaterialer, vil udvide sig mere mærkbart. Hvis der ikke tages højde for dette, kan et emne, der måles som perfekt, mens det er varmt på maskinen, falde uden for tolerancen, når det er kølet ned til stuetemperatur. Denne subtile ændring kan være forskellen mellem succes og fiasko. Effekten af anisotropi2 i visse materialer kan yderligere komplicere, hvordan de reagerer på termiske ændringer.

Målet: Dimensionel stabilitet

Dimensionsstabilitet er et materiales evne til at bevare sin oprindelige størrelse og form over tid og under varierende miljøforhold. Nogle materialer, især visse plasttyper, kan absorbere fugt fra luften, hvilket får dem til at svulme lidt op. Andre kan have indre spændinger fra fremstillingsprocessen, som frigøres under bearbejdningen og fører til skævvridning. For dele, der skal holde snævre tolerancer i årevis, er det afgørende at vælge et dimensionsstabilt materiale som PEEK eller rustfrit stål.

| Materiale | Vurdering af bearbejdelighed (i forhold til 1212 stål) | Termisk ekspansion (CTE, µm/m-°C) | Vigtige overvejelser om tolerancer |

|---|---|---|---|

| Aluminium 6061-T6 | Høj | 23.6 | God stabilitet, men kan være "gummiagtig". |

| Rustfrit stål 304 | Medium | 17.3 | Arbejdet hærder; kræver skarpt værktøj. |

| PEEK | Medium | ~55.0 | Høj CTE; kræver afkølingsstrategier. |

| Titanium (Ti-6Al-4V) | Lav | 8.6 | Dårlig varmeledningsevne; højt værktøjsslid. |

Almindelige materialefamilier og deres udfordringer

At vælge det rigtige materiale indebærer en afvejning af kravene til slutanvendelsen og fremstillingsmulighederne. I min erfaring med forskellige projekter har jeg set, hvordan disse valg udspiller sig i den virkelige verden, især når man skubber til grænserne for præcision.

Metaller: Det bedste bud på stabilitet

Metaller er ofte det første valg til applikationer med høj præcision på grund af deres styrke, stivhed og generelle dimensionsstabilitet.

- Aluminiumslegeringer (f.eks. 6061, 7075): De er fantastiske til prototyper og produktionsdele. De er lette og har fremragende bearbejdningsmuligheder. De er dog blødere og har en relativt høj CTE sammenlignet med stål, hvilket skal håndteres med kølemidler og omhyggelige værktøjsbanestrategier.

- Rustfrit stål (f.eks. 303, 304, 316): Kendt for korrosionsbestandighed og styrke. De er generelt sværere at bearbejde end aluminium, fordi de har en tendens til at arbejdshærde. Det betyder, at materialet bliver hårdere, når det skæres, hvilket giver mere stress på værktøjet og kan påvirke de endelige dimensioner, hvis det ikke håndteres korrekt.

- Hårde metaller (f.eks. værktøjsstål, titanium): De har en utrolig ydeevne, men giver de største udfordringer i bearbejdningen. De kræver specialværktøj, lavere skærehastigheder og robuste maskiner for at forhindre vibrationer. At opnå snævre tolerancer i disse materialer kræver dyb ekspertise og proceskontrol. Vores team samarbejder ofte med kunderne på et tidligt tidspunkt for at bekræfte, om et sådant materiale virkelig er nødvendigt, eller om et mere bearbejdeligt alternativ kan opfylde designintentionen.

Plast: En balance mellem egenskaber

Plast giver unikke fordele som kemisk modstandsdygtighed og lav vægt, men de kommer med deres eget sæt regler for cnc-bearbejdning med snævre tolerancer.

- Forvrængningsproblemet: Mange tekniske plastmaterialer, som Delrin (Acetal) eller Nylon, har indre spændinger fra deres ekstruderings- eller støbeproces. Når lag af materiale fjernes under bearbejdningen, frigøres disse spændinger, hvilket får emnet til at krumme eller bøje. Vi afbøder dette ved hjælp af teknikker som grovbearbejdning, lader emnet hvile og stabilisere sig og udfører derefter en sidste, let efterbehandling.

- Håndtering af varme: Plast er en dårlig varmeleder. Den varme, der genereres ved skæring, forsvinder ikke hurtigt, hvilket kan få materialet til at smelte lokalt eller udvide sig betydeligt. Det kan føre til unøjagtige dimensioner og en dårlig overfladefinish. Det er vigtigt at bruge skarpe værktøjer, passende kølemidler og optimerede skæreparametre.

| Materialegruppe | Almindelig faldgrube | PTSMAKE's afbødningsstrategi |

|---|---|---|

| Bløde metaller (Al) | Visket konsistens, dårlig finish | Brug værktøj med høj forskydning og korrekt smøring. |

| Hårdt stål (SS) | Arbejdshærdning, værktøjsslid | Brug faste opstillinger, skarpe værktøjer og ensartede tilspændingshastigheder. |

| Teknisk plast | Vridning, smeltning | Afspænd materialet, brug luft eller kølemiddel, skarpt værktøj. |

| Hårde metaller (Ti) | Høj varme, ekstremt slid på værktøjet | Brug højtrykskølemiddel og specialiserede værktøjsbelægninger. |

Materialevalg er et afgørende første skridt til at opnå snævre tolerancer. Dit valg har direkte indflydelse på hele bearbejdningsprocessen, fra valg af værktøj til cyklustid. Det er vigtigt at forstå, hvordan egenskaber som bearbejdelighed, varmeudvidelse og dimensionsstabilitet spiller sammen. Hvis man anerkender almindelige faldgruber, som f.eks. vridning i plast eller arbejdshærdning i stål, kan man lave proaktive strategier, der forhindrer dyre fejl. I sidste ende lægger en velinformeret materialebeslutning grunden til en vellykket komponent med høj præcision, der opfylder alle specifikationer.

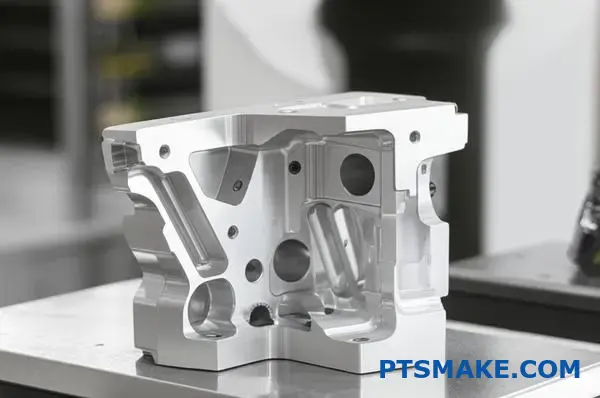

Designovervejelser for ingeniører: Optimering til bearbejdning med snævre tolerancer.

Har du nogensinde designet en del med perfekte tolerancer på papiret for så at opdage, at det er et produktionsmareridt, der sprænger budgettet?

Optimering til bearbejdning med snævre tolerancer indebærer strategisk anvendelse af snævre tolerancer kun på kritiske funktioner, forenkling af geometrien ved at undgå tynde vægge og skarpe hjørner og tidligt samarbejde med din maskinarbejder. Klar kommunikation og korrekt GD&T i tegninger er nøglen til succes.

"Mindre er mere"-filosofien i toleranceberegning

En af de mest almindelige forhindringer, jeg ser ingeniører stå over for, er instinktet til at over-tolere en del. Det virker logisk - strammere tolerancer betyder en bedre del, ikke sandt? Det er det ikke altid. Hver strammere tolerance tilføjer produktionstrin, øger cyklustiden, kræver mere specialiseret inspektionsudstyr og driver derfor omkostningerne i vejret. En del med unødvendigt stramme tolerancer på tværs af alle funktioner kan nemt koste det dobbelte eller tredobbelte af, hvad en strategisk toleranceversion ville koste.

Nøglen er at skelne mellem kritiske og ikke-kritiske funktioner. Kritiske træk er dem, der har direkte indflydelse på emnets pasform, form og funktion - parringsflader, lejeboringer og huller til justeringsstifter. Det er her, du skal investere dit tolerancebudget. For ikke-kritiske overflader, som f.eks. det ydre hus på en komponent, er en standard, løsere tolerance helt acceptabel og langt mere økonomisk. Før du færdiggør din tegning, skal du spørge dig selv for hver dimension: "Påvirker denne funktions præcision virkelig samlingens ydeevne?" Dette enkle spørgsmål kan spare meget tid og mange penge.

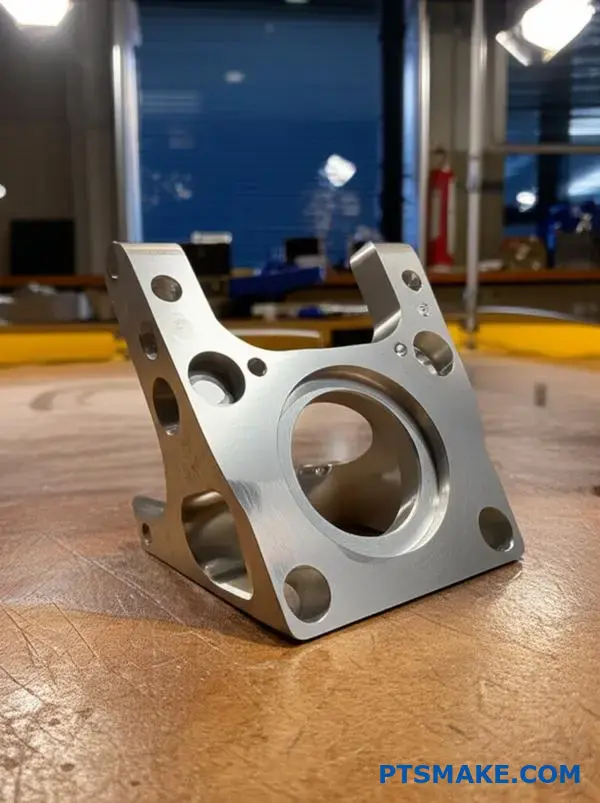

Geometri og materialevalg

Et emnes geometri har stor indflydelse på vores evne til at opnå snævre tolerancer. To almindelige syndere, der gør en maskinarbejders arbejde vanskeligt, er tynde vægge og skarpe indvendige hjørner.

Udfordringer med tynde vægge

Tynde vægge er udsatte for vibrationer og skramlen under bearbejdningen, hvilket gør det ekstremt vanskeligt at holde en præcis dimension. De kan også blive skæve af den varme og stress, som skæreværktøjerne fremkalder. Vi er ofte nødt til at bruge lavere skærehastigheder og lave mindre overkørsler, hvilket øger bearbejdningstiden. En god tommelfingerregel er at opretholde et forhold mellem vægtykkelse og højde, der giver tilstrækkelig stivhed til stabil bearbejdning.

Problemet med skarpe indvendige hjørner

En standard roterende endefræser er rund, hvilket betyder, at den naturligt skaber en radius i et indvendigt hjørne. Det er ofte umuligt at opnå et perfekt skarpt 90-graders indvendigt hjørne med konventionel CNC-fræsning. Det kræver sekundære processer som EDM (Electrical Discharge Machining), som tilføjer et helt nyt produktionstrin og betydelige omkostninger. Design i stedet en lille radius i disse hjørner, der matcher en standard værktøjsstørrelse. Det er en lille designændring, der gør cnc-bearbejdning med snævre tolerancer processen meget mere smidig.

Materialevalg er også grundlæggende. Nogle materialer er i sagens natur mere stabile og lettere at bearbejde med høj præcision end andre. Materialets termiske stabilitet og hårdhed spiller en stor rolle. For eksempel kan visse plastmaterialer udvise anisotropi3hvilket påvirker, hvordan de reagerer på bearbejdningskræfterne.

| Materialegruppe | Bearbejdelighed for snævre tolerancer | Stabilitet | Almindelige eksempler |

|---|---|---|---|

| Aluminiumslegeringer | Fremragende | God | 6061, 7075 |

| Rustfrit stål | God til moderat | Fremragende | 304, 316, 17-4 PH |

| Værktøjsstål | Vanskeligt | Fremragende | A2, D2 |

| Teknisk plast | Moderat | Varierer | PEEK, Delrin (Acetal) |

Tidligt samarbejde: Dit hemmelige våben

Den mest effektive måde at optimere et design til bearbejdning med snævre tolerancer på er at tale med din produktionspartner tidligt i designprocessen. En DFM-gennemgang (Design for Manufacturability) kan afdække potentielle problemer, før de bliver til dyre problemer. I vores arbejde hos PTSMAKE samarbejder vi ofte med ingeniørteams for at give feedback, der forenkler produktionen uden at gå på kompromis med funktionen.

Jeg husker et projekt, der involverede en kompleks komponent til medicinsk udstyr. Det oprindelige design havde flere dybe lommer med meget snævre profiltolerancer og skarpe indvendige hjørner. På papiret var det perfekt. I virkeligheden ville det have krævet specialværktøj med lang rækkevidde og omfattende EDM-arbejde, hvilket ville have gjort omkostningerne uoverkommelige. Ved at samarbejde med designingeniøren foreslog vi mindre ændringer: at øge hjørneradierne en smule for at give mulighed for standardværktøj og åbne en tolerance på en ikke-kritisk indvendig overflade. Disse små justeringer reducerede bearbejdningstiden med over 40% og bragte delen langt inden for budgettet, samtidig med at de kritiske funktionskrav blev opretholdt. Dette er styrken ved et tidligt partnerskab.

Effektiv kommunikation af tolerancer på tegninger

Din CAD-tegning er den ultimative kilde til sandhed for maskinarbejderen. Hvordan du kommunikerer dine krav på tegningen, afgør det endelige resultat.

Sproget i GD&T

Geometrisk dimensionering og tolerance (GD&T) er det universelle sprog til angivelse af tolerancer. Det går ud over simple +/- dimensioner for at kontrollere funktionens form, orientering og placering. Korrekt brug af GD&T fjerner tvetydighed. I stedet for blot en snæver tolerance på et huls diameter kan du kontrollere dets vinkelrethed på en parringsflade eller dets sande position i forhold til andre funktioner. Det sikrer, at delen fungerer efter hensigten i samlingen.

Bedste praksis for tydelige opslag

Din tegning skal være en klar og kortfattet brugsanvisning. Her er et par tips:

- Definer datumfunktioner: Fastlæg tydeligt din referenceramme (A, B, C). Alle kritiske funktioner skal dimensioneres ud fra disse referencerammer for at afspejle, hvordan delen er placeret i den endelige samling.

- Undgå stabling af tolerancer: Mål funktionerne fra et fælles datum, når det er muligt, for at undgå ophobning af tolerancer mellem funktionerne.

- Angiv overfladefinish: En snæver tolerance går ofte hånd i hånd med et krav om fin overfladefinish. Sørg for at angive finish (f.eks. Ra 1,6 µm) på kritiske overflader.

Endelig skal du give kontekst. En simpel note på tegningen, der forklarer en funktions funktion - som "Passer til leje P/N XXX" - giver maskinarbejderen værdifuld indsigt. Det hjælper os med at forstå designintentionen og prioritere de mest kritiske aspekter af delen under både bearbejdning og inspektion.

At opnå en vellykket bearbejdning med snævre tolerancer begynder længe før en maskine tændes. Det starter med en smart designfilosofi: Anvend kun snævre tolerancer, hvor de er funktionelt vigtige. Ved at forenkle geometrien, vælge passende materialer og undgå produktionsfælder som skarpe hjørner, skaber du et solidt fundament. Vigtigst af alt er det at fremme et tidligt samarbejde med din maskinarbejder og bruge klare, kontekstrige tegninger, der forvandler et teoretisk design til en perfekt udført komponent med høj præcision, der opfylder både specifikationer og budget.

Konsekvenser af stramme tolerancekrav for omkostninger og leveringstid.

Har du nogensinde specificeret en snæver tolerance bare for at være sikker, for så at se tilbuddet komme tilbage chokerende højt? Det er et almindeligt scenarie, som kan afspore projektbudgetter, før de overhovedet er startet.

Strammere tolerancer øger omkostningerne og leveringstiderne betydeligt ved at kræve mere avancerede maskiner, langsommere bearbejdningshastigheder, strenge inspektionsprocesser og højere skrotningsrater. At forstå denne afvejning er afgørende for at optimere dit design til fremstilling og holde dig inden for budgettet.

De grundlæggende årsager til øgede omkostninger

Sammenhængen mellem snævre tolerancer og høje omkostninger er ikke tilfældig; den er forankret i den grundlæggende fysik og de grundlæggende processer i produktionen. Når du indskrænker den acceptable fejlmargin, skaber du en afsmittende effekt, der berører alle led i produktionen. Det handler ikke bare om at fortælle en maskine, at den skal være mere præcis; det handler om at skabe et helt miljø, hvor den præcision er mulig og kan gentages.

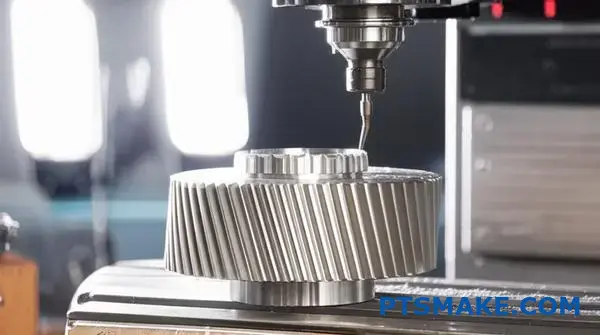

Langsommere bearbejdningscyklusser

For at opnå en høj grad af præcision kan en CNC-maskine ikke køre ved sin maksimale hastighed. Maskinarbejderne skal reducere tilspændingen og dybden af hvert snit. Det minimerer værktøjsafbøjning, vibrationer og varmeudvikling - alt sammen noget, der kan skubbe en dimension ud af tolerance. En del, der måske tager 10 minutter at bearbejde med standardtolerancer, kan tage 30 minutter eller mere, når kravene skærpes. Da maskintid er en primær omkostningsfaktor i enhver virksomhed, betyder denne tredobling af tiden direkte en meget højere pris.

Specialiseret opspænding og værktøj

Standardskruestikker og -chucks er ofte utilstrækkelige til CNC-bearbejdning med snævre tolerancer. Dele kan kræve specialdesignede opspændingsanordninger for at holde dem med absolut stivhed og sikre, at de ikke flytter sig selv en brøkdel af en millimeter under processen. Desuden kræver opnåelse af ultrafine overflader eller dimensioner ofte specialiserede, højtydende skæreværktøjer, som er dyrere og har en kortere levetid. Disse engangsomkostninger (NRE) til opspændingsudstyr og de løbende udgifter til førsteklasses værktøjer er indregnet direkte i dit tilbud.

Det uundgåelige i højere skrotpriser

Når vinduet for acceptabilitet er meget lille, vil flere dele uundgåeligt falde uden for det. En lille ændring i omgivelsestemperaturen, der forårsager varmeudvidelse, en lille smule værktøjsslid eller en lille uoverensstemmelse i materialet kan være nok til at kassere en del. I tidligere projekter på PTSMAKE har vi set, at skrotningsraten for dele med standardtolerancer er under 2%. For dele med ekstremt snævre tolerancer er det ikke ualmindeligt, at den rate stiger til 10% eller højere. Dette forudsigelige tab skal indregnes i prisen på opgaven, hvilket betyder, at man ikke kun betaler for de gode dele, men også for de forventede fejl. Hele processen bygger på principperne om Metrologi4 for at verificere overholdelse.

En hurtig sammenligning viser disse forskelle tydeligt:

| Faktor | Standardtolerance (±0,1 mm) | Snæver tolerance (±0,01 mm) |

|---|---|---|

| Bearbejdningstid | Normal | 2x - 4x langsommere |

| Inspektionsmetode | Skydelærer, mikrometer | CMM, laserscannere |

| Typisk skrotprocent | < 2% | 5% - 15%+ |

| Behov for værktøj | Standard | Højtydende / brugerdefineret |

| Færdigheder som operatør | Faglært maskinarbejder | Senior specialist |

Strategier til at afbalancere præcision, omkostninger og tid

Nogle komponenter kræver absolut høj præcision, men nøglen til omkostningseffektivt design er at vide, hvornår og hvor man skal anvende den. Overspecificering af tolerancer er en af de mest almindelige og kostbare fejl i produktudviklingen. En mere strategisk tilgang kan give betydelige besparelser i både omkostninger og gennemløbstid uden at gå på kompromis med det endelige produkts funktion.

Omfavn funktionel dimensionering

Analysér dit design, og spørg dig selv: Hvilke funktioner er virkelig kritiske? Snævre tolerancer bør udelukkende reserveres til parringsflader, lejeboringer, justeringsfunktioner og andre grænseflader, hvor pasformen er afgørende for ydeevnen. For ikke-kritiske overflader, som f.eks. ydersiden af et hus eller et dekorativt element, skal du angive maskinværkstedets standardtolerance. Denne simple handling med at lempe tolerancerne på ikke-funktionelle dimensioner kan drastisk reducere bearbejdningstiden og kompleksiteten. I et tilfælde kom en kunde til os med en del, hvor alle dimensioner havde en snæver tolerance. Efter en DFM-gennemgang identificerede vi, at kun to funktioner var kritiske. Ved at slække på de andre reducerede vi emnets omkostninger med næsten 50%.

Styrken ved tidligt samarbejde

Den mest effektive strategi er at gå i dialog med din produktionspartner tidligt i designfasen. En diskussion, før et design er færdigt, kan afdække muligheder for omkostningsbesparelser, som er umulige at gennemføre senere. Hos PTSMAKE giver vi ofte DFM-feedback (Design for Manufacturability) for at hjælpe kunderne med at optimere deres dele. Vi kan rådgive om materialevalg, foreslå mindre designjusteringer, der gør en del lettere at bearbejde, og hjælpe dig med at bestemme, hvilke tolerancer der virkelig er nødvendige i forhold til dem, der er "nice-to-haves". Denne samarbejdstilgang forvandler fremstillingsprocessen fra en simpel transaktion til et partnerskab, der har til formål at opnå det bedst mulige resultat i forhold til dit budget og din tidslinje.

Brug GD&T med omtanke

Geometrisk dimensionering og tolerance (GD&T) er et stærkt værktøj, når det bruges korrekt. I stedet for at anvende en stram lineær tolerance på en hel overflade kan du bruge en planheds- eller profilkontrol til at styre det kritiske aspekt af emnet, mens du giver mulighed for mere variation andre steder. Det giver maskinarbejderen mere frihed i arbejdet, hvilket kan føre til hurtigere cyklustider og lavere omkostninger, samtidig med at man sikrer, at emnet fungerer efter hensigten.

Her er en oversigt over forskellige tilgange til toleranceberegning:

| Tilgang til tolerance | Fordele | Ulemper | Bedst til... |

|---|---|---|---|

| Standardtolerancer | Lave omkostningerhurtig produktion, enkel inspektion. | Ikke egnet til præcisionstilpasninger eller samlinger. | Generelle komponenter, ikke-matchende overflader. |

| Selektiv tolerance | Afbalancerer omkostninger med ydeevne, meget effektiv. | Kræver omhyggelig DFM-analyse og -planlægning. | De fleste mekaniske samlinger med kritiske grænseflader. |

| Ensartet stramme tolerancer | Garanterer præcision på tværs af hele delen. | Ekstremt dyrt, lange leveringstider, høj risiko. | Missionskritisk rumfart, medicinske implantater, optiske instrumenter. |

Kort sagt er snævre tolerancer en direkte årsag til højere omkostninger og længere gennemløbstider inden for CNC-bearbejdning. Det skyldes langsommere maskincyklusser, behovet for specialiseret værktøj og inspektion samt øget skrotning. Den mest effektive strategi til at håndtere disse faktorer er kun at anvende snævre tolerancer, hvor de er funktionelt kritiske. Tidligt samarbejde med din produktionspartner er nøglen til at optimere dit design til både ydeevne og budget, så du undgår unødvendige udgifter til overspecifikation.

Inspektions- og kvalitetskontrolmetoder til CNC-dele med snævre tolerancer?

Har du nogensinde modtaget et parti CNC-dele og fundet ud af, at de ikke lever op til de specificerede tolerancer? Forsinkelserne, omkostningerne og den rene frustration kan få et projekt til at gå i stå.

Verificering af CNC-dele med snævre tolerancer involverer avancerede værktøjer som CMM'er, laserscannere og optiske komparatorer. Robust kvalitetskontrol bygger på streng proceskontrol, detaljeret dokumentation, sporbarhed og statistiske metoder som SPC for at sikre, at alle dele er identiske og opfylder specifikationerne.

Avancerede inspektionsteknikker: Ud over skydelærer og mikrometer

Når det drejer sig om tolerancer målt i mikrometer, giver traditionelle værktøjer som skydelærer og mikrometer ofte ikke den nødvendige nøjagtighed eller omfattende data. Det er her, avanceret metrologi kommer ind i billedet. Det handler ikke kun om at bekræfte en enkelt dimension; det handler om at verificere hele emnets geometri i forhold til CAD-modellen. Det er vores erfaring hos PTSMAKE, at integration af disse avancerede metoder ikke er til forhandling, hvis man vil producere pålidelige højpræcisionsdele.

Koordinatmålemaskiner (CMM'er)

En CMM er guldstandarden for dimensionel inspektion. Den bruger en meget følsom probe til at berøre forskellige punkter på emnets overflade og registrere deres X-, Y- og Z-koordinater. Disse data bruges derefter til at verificere komplekse funktioner, lige fra et huls sande position til en overflades fladhed. For dele med komplicerede geometrier og strenge Geometrisk dimensionering og tolerance (GD&T)5 CMM'en giver den endegyldige dom om bestået/ikke bestået. Det er langsommere end andre metoder, men giver en uovertruffen nøjagtighed.

Laser- og 3D-scannere

Til emner med komplekse kurver eller organiske former er berøringsfri måling ofte den bedste løsning. Laserscannere og 3D-scannere med struktureret lys indfanger millioner af datapunkter fra emnets overflade på få sekunder og skaber en tæt punktsky. Denne sky sammenlignes derefter med den oprindelige CAD-fil og genererer et farvekort, der øjeblikkeligt fremhæver eventuelle afvigelser. Denne metode er utrolig hurtig og giver en komplet overfladeanalyse, hvilket gør den ideel til at verificere ting som turbineblade eller specialfremstillede medicinske implantater.

Optiske komparatorer

En optisk komparator eller profilprojektor er et klassisk, men stadig utroligt nyttigt værktøj. Den projicerer en forstørret skygge af en del op på en skærm, så man hurtigt kan sammenligne med et skaleret overlay af tegningen. Den er fremragende til at inspicere 2D-funktioner som radier, affasninger, gevindformer og tandhjulsprofiler. Selv om den ikke leverer 3D-data, er det en hurtig og effektiv måde at kontrollere kritiske profiltolerancer på i produktionen.

| Inspektionsteknik | Bedst til | Vigtig fordel | Fælles begrænsning |

|---|---|---|---|

| CMM | Komplekse geometrier, prismatiske dele, validering med høj nøjagtighed | Uovertruffen præcision og repeterbarhed til GD&T | Langsommere målecyklus, kræver et kontrolleret miljø |

| Laser/3D-scanner | Friformede overflader, reverse engineering, hurtig overfladeanalyse | Ekstremt hurtig datafangst, giver et komplet overfladekort | Lavere nøjagtighed end en CMM til individuelle punktmålinger |

| Optisk komparator | 2D-profiler, gevind, affasninger, små detaljer | Hurtig og nem visuel inspektion på værkstedsgulvet | Begrænset til 2D-målinger, afhængig af operatørens fortolkning |

At bygge kvalitet ind: Processtyring og datadrevne metoder

Inspektion er afgørende, men det er en reaktiv foranstaltning - den fanger fejl, når de allerede er sket. Det ultimative mål med CNC-bearbejdning med snævre tolerancer er at forhindre, at der opstår fejl i første omgang. Det kræver en proaktiv tilgang med fokus på robust proceskontrol, omhyggelig dokumentation og intelligent brug af data. Du kan ikke bare inspicere kvaliteten i en del; du er nødt til at indbygge den fra allerførste trin.

Grundlaget: Proceskontrol, dokumentation og sporbarhed

Disse tre elementer udgør rygraden i ethvert pålideligt kvalitetssystem.

- Proceskontrol: Det indebærer aktiv overvågning og kontrol af alle variabler i fremstillingsprocessen. Det handler ikke kun om CNC-maskinens indstillinger. Det omfatter regelmæssig maskinkalibrering, overvågning af værktøjsslitage og udskiftning af værktøjer, før de går i stykker, opretholdelse af ensartede kølevæskekoncentrationer og endda kontrol af værkstedets temperatur og luftfugtighed. En stabil proces er en forudsigelig proces.

- Dokumentation: Hvis det ikke er dokumenteret, er det ikke sket. Hvert trin skal registreres, lige fra råmaterialets overensstemmelsescertifikat til First Article Inspection Report (FAIR) og de endelige inspektionsresultater. Det skaber en detaljeret historik for hver produktionskørsel, som er uvurderlig til analyse og afgørende for kunder i regulerede industrier som rumfart og medicin.

- Sporbarhed: Det er resultatet af god dokumentation. Det giver os mulighed for at spore en færdig del hele vejen tilbage til dens råmaterialeparti, den maskine, den blev kørt på, den operatør, der kørte den, og den dato, den blev produceret. Hvis der nogensinde opstår et problem, giver sporbarheden os mulighed for hurtigt at isolere grundårsagen og begrænse virkningen.

Kraften i data: Statistisk proceskontrol (SPC)

Statistisk proceskontrol (SPC) er en stærk metode, der bruger statistiske værktøjer til at overvåge og styre en proces. I stedet for bare at tjekke, om en del er "in spec" eller "out of spec", hjælper SPC os med at forstå den naturlige variation i en proces og identificere, hvornår noget ændrer sig.

Ved hjælp af værktøjer som kontroldiagrammer kan vi spore kritiske dimensioner over tid. Disse diagrammer har øvre og nedre kontrolgrænser, som repræsenterer processens naturlige kapacitet. Så længe målingerne falder tilfældigt mellem disse grænser, er processen stabil. Men hvis vi ser en tendens - som målinger, der konsekvent bevæger sig mod en grænse - signalerer det et problem. før der laves dårlige dele. Det giver os mulighed for at gribe ind, måske ved at justere en forskydning eller skifte et slidt værktøj, så processen forbliver centreret og i stand til at holde snævre tolerancer.

| Kvalitetselement | Formål | Eksempel i praksis |

|---|---|---|

| Processtyring | For at minimere variation og sikre processtabilitet. | Kalibrering af en CNC-maskines akser hver sjette måned. |

| Dokumentation | At skabe en verificerbar registrering af hele produktionsrejsen. | Vedhæft et materialecertificeringsark til arbejdsordren. |

| Sporbarhed | At knytte en færdig del til dens komplette produktionshistorie. | Gravering af et unikt serienummer på hver del. |

| SPC | At overvåge processen i realtid og forebygge fejl proaktivt. | Brug af et X-bar-diagram til at spore diameteren på en bearbejdet stift. |

At opnå CNC-bearbejdning med snævre tolerancer kræver en dobbelt strategi. Den er afhængig af avancerede inspektionsværktøjer som CMM'er og laserscannere til endelig verifikation, men endnu vigtigere er det, at kvaliteten indarbejdes i selve fremstillingsprocessen. Gennem streng proceskontrol, detaljeret dokumentation og datadrevne metoder som statistisk proceskontrol skifter vi fokus fra blot at opdage fejl til aktivt at forebygge dem. Denne holistiske tilgang er den eneste måde at sikre ensartet, pålidelig præcision i hver eneste del, der produceres.

Sammenligning af CNC-bearbejdning med andre fremstillingsmetoder for snævre tolerancer.

Har du nogensinde tænkt over, om CNC altid er det bedste valg, når det gælder præcision? Eller om en anden metode kunne opnå de samme snævre tolerancer for din specifikke design af dele mere effektivt?

CNC-bearbejdning er overlegen til at opnå snævre tolerancer på komplekse dele med lav til mellemstor volumen, især med metaller. Sprøjtestøbning er ideel til plastdele i store mængder, mens 3D-printning udmærker sig ved hurtig prototyping, hvor tolerancerne er mindre kritiske. Manuelle metoder er velegnede til enkle engangsopgaver.

Når ingeniører henvender sig til os på PTSMAKE, er et almindeligt spørgsmål, hvordan man vælger den rigtige fremstillingsproces. Selv om vores speciale er CNC-bearbejdning med snævre tolerancer, afhænger det bedste svar altid af projektets specifikke mål. Lad os se nærmere på de vigtigste forskelle mellem CNC og to andre populære metoder: 3D-print og sprøjtestøbning.

CNC-bearbejdning vs. 3D-printning (additiv fremstilling)

Disse to metoder ses ofte som rivaler, men de tjener meget forskellige primære formål, især når det drejer sig om præcision.

Tolerance og overfladefinish

3D-printning, eller additiv fremstilling, bygger dele lag for lag. Denne proces skaber i sagens natur en trinvis overflade og kan føre til indre spændinger eller vridning, hvilket gør det vanskeligt at holde tolerancer, der er snævrere end ±0,1 mm (±0,004"). CNC-bearbejdning er en subtraktiv proces, der skærer fra en solid blok, hvilket resulterer i overlegen overfladefinish og muligheden for nemt at opnå tolerancer på ±0,025 mm (±0,001") eller endnu strammere.

Materialeintegritet og styrke

En del, der er bearbejdet fra en solid blok af metal eller plast, bevarer sine oprindelige materialeegenskaber. Det betyder, at det har en fremragende, ensartet styrke. 3D-printede dele kan på grund af deres lagdelte konstruktion have svagere bindinger mellem lagene, hvilket fører til anisotrope egenskaber, hvor delen er svagere i én retning. Til funktionelle dele, der kræver høj styrke og pålidelighed, er isotropisk6 karakter af en CNC-bearbejdet komponent er en betydelig fordel.

Her er en hurtig sammenligning:

| Funktion | CNC-bearbejdning | 3D-udskrivning (FDM/SLA) |

|---|---|---|

| Typisk tolerance | ±0,025 mm (±0,001") | ±0,1 mm (±0,004") |

| Overfladefinish | Fremragende (som bearbejdet) | God (kræver ofte efterbehandling) |

| Materialets styrke | Fremragende (isotropisk) | God (anisotropisk) |

| Bedste brugssag | Funktionelle prototyper, produktionsdele | Form/fit-prototyper, komplekse indvendige geometrier |

CNC-bearbejdning vs. sprøjtestøbning

Denne sammenligning handler mindre om præcisionsevne og mere om volumen og omkostninger. Begge kan producere meget præcise dele, men deres økonomiske modeller er vidt forskellige. Sprøjtestøbning kræver en betydelig forhåndsinvestering i at skabe en form, som kan koste tusindvis af dollars. Men når først formen er lavet, er omkostningerne pr. del ekstremt lave, hvilket gør den perfekt til masseproduktion. CNC-bearbejdning har minimale opsætningsomkostninger, hvilket gør den ideel til prototyper og produktionskørsler med lav til mellemstor volumen.

Ud over de populære alternativer er det også nyttigt at sammenligne CNC med mere traditionelle eller specialiserede metoder for at forstå hele produktionslandskabet. Det hjælper med at træffe informerede beslutninger, især når man skal afveje omkostninger, hastighed og præcision.

CNC-bearbejdning vs. traditionel manuel bearbejdning

Før computerne skabte dygtige maskinarbejdere dele manuelt ved hjælp af drejebænke, fræsere og borepresser. Selv om dette håndværk stadig er værdifuldt, har det klare begrænsninger sammenlignet med CNC.

Repeterbarhed og kompleksitet

En menneskelig operatør, uanset hvor dygtig han er, kan ikke matche den perfekte repeterbarhed i en computerstyret maskine. Til produktion af hundredvis eller tusindvis af identiske dele er CNC den eneste mulighed for at opretholde snævre tolerancer på tværs af hele serien. Desuden er det ekstremt vanskeligt og tidskrævende at skabe komplekse geometrier med buede overflader eller indviklede lommer manuelt, men det er ligetil for en 5-akset CNC-maskine. Manuel bearbejdning er bedst egnet til enkle, enkeltstående reparationer eller rudimentære prototyper, hvor præcision ikke er det vigtigste.

Hvornår er manuel bearbejdning stadig relevant?

I tidligere projekter har vi set manuel bearbejdning brillere i R&D eller på værksteder. Hvis du har brug for et enkelt, simpelt beslag eller en hurtig løsning på en specialfremstillet jig, kan en dygtig manuel maskinarbejder ofte lave det hurtigere, end det ville tage at programmere en CNC-maskine.

Scenarier for valg af den rigtige metode

Beslutningen handler i sidste ende om at afbalancere fire nøglefaktorer: tolerance, volumen, materiale og kompleksitet. Her er en praktisk vejledning baseret på almindelige scenarier, som vi ser hos PTSMAKE.

| Scenarie | Bedste metode | Hvorfor? |

|---|---|---|

| 1-10 funktionelle prototyper (metal) | CNC-bearbejdning | Hurtig levering, fremragende materialeegenskaber og præcision på produktionsniveau. |

| 1-10 Form/Fit-prototyper (plast) | 3D-udskrivning | Billigste og hurtigste måde at verificere et designs form og pasform på. |

| 50-5.000 produktionsdele (metal/plast) | CNC-bearbejdning | Den mest omkostningseffektive metode, før de høje værktøjsomkostninger ved andre metoder er berettigede. |

| 10.000+ produktionsdele (plast) | Sprøjtestøbning | De høje startomkostninger til formen opvejes af en ekstremt lav pris pr. del ved store mængder. |

| Engangs simpel del/reparation | Manuel bearbejdning | Hurtigst til enkle geometrier uden behov for programmering eller omfattende opsætning. |

Det er afgørende at vælge den rigtige proces. At vælge sprøjtestøbning til en serie på 100 dele ville være økonomisk upraktisk, ligesom det ville være en funktionel risiko at bruge 3D-printning til en mekanisk komponent med høj belastning. At forstå disse afvejninger er nøglen til en vellykket produktion.

Når man beslutter sig for en produktionsmetode, er det vigtigt at se ud over det oprindelige tilbud. CNC-bearbejdning giver uovertruffen præcision til komplekse dele og funktionelle prototyper, især med metaller. Men til hurtig kontrol af form og pasform er 3D-print hurtigere og mere omkostningseffektivt. Til plastdele i store mængder, sprøjtestøbning bliver den klare vinder på trods af de indledende værktøjsomkostninger. Det bedste valg stemmer altid overens med dit projekts specifikke krav til tolerance, materiale, volumen og budget.

Almindelige udfordringer og løsninger inden for CNC-bearbejdning med snævre tolerancer?

Har du nogensinde stået i en situation, hvor en perfekt designet del ikke består den endelige inspektion med bare et par mikrometer? Det er en almindelig frustration, når usynlige kræfter afsporer dine bestræbelser på CNC-bearbejdning med snævre tolerancer.

Hvis det skal lykkes at opnå snævre tolerancer, kræver det, at man tager fat på vigtige udfordringer som varmeudvidelse, værktøjsafbøjning og maskinvibrationer. Løsningen ligger i en systematisk tilgang, der kombinerer streng miljøkontrol, proaktiv maskinvedligeholdelse, optimerede bearbejdningsstrategier og avanceret metrologi for at sikre ensartede resultater med høj præcision.

CNC-bearbejdning med snævre tolerancer er en rejse fyldt med udfordringer, der kan sætte selv de mest erfarne teams på prøve. Disse problemer stammer ofte fra subtile variabler, der akkumuleres for at skabe betydelige afvigelser. At forstå dem er det første skridt mod mestring.

Termisk forvrængning: Den tavse variabel

Varme er præcisionens primære fjende. Den genereres fra flere kilder: selve skæreprocessen, maskinens spindel og motorer og værkstedets omgivelsestemperatur. Selv en lille temperaturændring kan få materialer til at udvide sig eller trække sig sammen, så dimensionerne ryger uden for den specificerede tolerance. Aluminium udvider sig f.eks. betydeligt mere end stål ved den samme temperaturstigning. I tidligere projekter hos PTSMAKE har vi set dele, der blev bearbejdet i begyndelsen af et skift, måle anderledes end dem, der blev bearbejdet midt på dagen, udelukkende på grund af temperatursvingninger i værkstedet.

Værktøjsslid og afbøjning

Skæreværktøjer er ikke uendeligt stive. Under bearbejdningen kan den kraft, der udøves på værktøjet, få det til at bøje eller afbøje en smule. Denne afbøjning kan være mikroskopisk, men i arbejde med snævre tolerancer er det nok til at forårsage unøjagtigheder. Problemet forstærkes, når man bruger lange, slanke værktøjer eller bearbejder hærdede materialer. Værktøjsslitage er en anden kritisk faktor. Når et værktøjs skærekant bliver sløv, kræver det mere kraft at skære, hvilket øger både varmeudviklingen og risikoen for afbøjning. Det skaber en feedback-loop, hvor slid fører til mere varme, som kan forårsage mere slid og termisk udvidelse.

Materialestabilitet og indre spændinger

Ikke alle materialer er lige gode. Nogle, som f.eks. visse plastmaterialer eller stærkt koldbearbejdede metaller, indeholder indre spændinger fra fremstillingsprocessen. Når du bearbejder materialet, frigør du disse spændinger, som kan få emnet til at vride sig eller forvride sig uventet. Materialets indre struktur har også betydning. Nogle materialer har anisotropisk7 egenskaber, hvilket betyder, at deres mekaniske egenskaber er forskellige langs forskellige akser. Det kan føre til uforudsigelig adfærd under bearbejdningen, hvis der ikke tages ordentligt højde for det i CAM-programmeringen.

Her er en hurtig oversigt over almindelige materialeudfordringer:

| Materialetype | Primær udfordring | Anbefalet fremgangsmåde |

|---|---|---|

| Aluminiumslegeringer | Høj termisk ekspansion | Brug kølevæske af høj kvalitet, kontroller omgivelsestemperaturen, tag de sidste runder. |

| Rustfrit stål | Hærdning af arbejdet | Oprethold en ensartet fremføringshastighed, brug skarpe værktøjer, undgå at bo. |

| Titanium-legeringer | Dårlig varmeledningsevne | Nedsæt skærehastigheden, brug højtrykskølemiddel. |

| Teknisk plast | Interne spændinger | Brug aflastningscyklusser, skarpe værktøjer og lettere snit. |

At erkende udfordringerne er kun halvdelen af kampen; at implementere effektive løsninger er det, der adskiller acceptable dele fra ekstraordinære. Det kræver en holistisk strategi, der tager fat på maskinen, miljøet og selve processen.

Proaktiv maskinvedligeholdelse og kalibrering

En værktøjsmaskine er kun så god som dens sidste kalibrering. Ved CNC-bearbejdning med snævre tolerancer er en regelmæssig og streng vedligeholdelsesplan ikke til forhandling. Det handler ikke kun om rutinemæssig smøring; det indebærer periodisk kontrol og kalibrering af maskinens geometriske nøjagtighed, herunder spindelafvigelse, akseparallelitet og slør. Baseret på vores samarbejde med kunder om vigtige komponenter til luft- og rumfart har vi fundet ud af, at en kvartalsvis kalibreringscyklus, suppleret med daglige kontroller, kan reducere variationen fra del til del med en betydelig margin. Brug af avancerede værktøjer som en ballbar-analyse giver et omfattende sundhedstjek af maskinens dynamiske ydeevne og afslører problemer, før de fører til skrottede dele.

At skabe et kontrolleret miljø

Man kan ikke opnå præcision i et ukontrolleret miljø. Det ideelle maskinværksted til arbejde med snævre tolerancer er temperatur- og fugtighedskontrolleret. Vi holder vores CNC-bearbejdningsanlæg ved en konstant temperatur på 20 °C, fordi det er den internationale standardtemperatur for dimensionsmåling. Denne stabilitet minimerer termisk udvidelse i både maskinen og arbejdsemnet. Luftfiltreringssystemer er også afgørende for at forhindre luftbårne forureninger i at påvirke følsomme maskinkomponenter eller emnernes overfladefinish.

Optimering af bearbejdningsprocessen

Den rigtige strategi kan overvinde mange materiale- og værktøjsrelaterede udfordringer. Her er nogle af de løsninger, vi jævnligt implementerer:

- Adskillelse af grov- og finbearbejdning: Vi udfører aggressive skrubskæringer for at fjerne størstedelen af materialet og lader derefter emnet afkøle og stabilisere sig, før vi foretager meget lette efterbearbejdninger. Det minimerer den varme og stress, der opstår under de sidste, kritiske snit.

- Avancerede værktøjsbaner: Moderne CAM-software tilbyder værktøjsbaner som højhastighedsbearbejdning (HSM), der bruger en højere tilspænding med en lavere radial skæredybde. Denne tilgang reducerer kraften på værktøjet, minimerer afbøjning og varmeudvikling og forbedrer samtidig værktøjets levetid.

- On-Machine Probing: Vi bruger målesystemer i processen. Prober monteret i maskinens spindel kan automatisk kontrollere kritiske funktioner midt i processen. Maskinen kan derefter foretage mikrojusteringer af værktøjsforskydningerne for at kompensere for værktøjsslitage eller termisk afdrift, hvilket sikrer, at den endelige dimension er perfekt.

At mestre CNC-bearbejdning med snævre tolerancer handler ikke om et enkelt hemmeligt trick. Det handler om systematisk at identificere og kontrollere variabler. De centrale udfordringer - termiske effekter, værktøjets ydeevne og materialets ustabilitet - kan overvindes. Succesen afhænger af en disciplineret tilgang, der integrerer et stabilt miljø, omhyggeligt vedligeholdte og kalibrerede maskiner og intelligente bearbejdningsstrategier. Ved at fokusere på disse grundlæggende elementer forvandler vi konsekvent komplekse designs til præcisionskomponenter, der opfylder de mest krævende specifikationer for vores kunder.

Fremtidige tendenser: Innovationer inden for CNC-bearbejdning med snævre tolerancer?

Har du svært ved at følge med det ubarmhjertige krav om endnu større præcision i dine komponenter? Føles dagens cutting edge allerede som gårsdagens standard?

Fremtidens innovationer inden for CNC-bearbejdning med snævre tolerancer er drevet af smartere og mere integrerede systemer. Fremskridtene omfatter AI-drevet kvalitetskontrol, procesovervågning i realtid med avancerede sensorer, ultrapræcise værktøjsmaskiner og udvikling af nye, mere bearbejdelige materialer med høj ydeevne. Disse tendenser smelter sammen og udvider designfriheden.

Presset for strammere tolerancer er konstant. Det, der blev betragtet som usædvanligt for et årti siden, er nu standard. For at være på forkant må vi se på de teknologier, der former fremtiden for præcisionsfremstilling. To af de mest betydningsfulde områder er udviklingen af selve værktøjsmaskinerne og muligheden for at overvåge deres processer i realtid.

Udviklingen af værktøjsmaskiners nøjagtighed

Moderne CNC-maskiner er tekniske vidundere, men den næste generation når nye niveauer af præcision. Det handler ikke bare om at få maskinerne til at køre hurtigere; det handler om at gøre dem smartere og mere stabile.

Termisk stabilitet og kompensation

Temperatursvingninger er en af præcisionens største fjender. Et par graders ændring i værkstedet kan få en maskinramme eller et emne til at udvide sig eller trække sig sammen med flere mikrometer, hvilket kan ødelægge tolerancerne fuldstændigt. Fremtidens maskiner indeholder sofistikerede termiske kompensationssystemer. Baseret på vores tests bruger disse systemer et netværk af sensorer til at overvåge temperaturændringer i hele maskinen og automatisk justere værktøjsbanen i realtid for at modvirke enhver termisk afvigelse. Denne aktive styring er afgørende for lange, uafbrudte bearbejdningskørsler, hvor ensartethed er afgørende.

Avancerede spindler og drivsystemer

Spindlen og drivsystemet er hjertet i en CNC-maskine. Innovationer her omfatter direkte drevne motorer, der eliminerer behovet for gear eller remme, hvilket reducerer slør og vibrationer. Det resulterer i jævnere værktøjsbevægelser og finere overfladefinish. Vi ser også brugen af magnetiske lejer og avancerede kølesystemer for at sikre, at spindlen kører korrekt ved ultrahøje hastigheder, hvilket er afgørende for at opnå snævre tolerancer på komplekse dele. Disse systemer handler ikke længere kun om kraft; de handler om kontrol på et mikroskopisk niveau.

Procesovervågning i realtid

Traditionelt skete kvalitetskontrollen, efter at en del var lavet. Men fremtiden ligger i at forebygge fejl, før de opstår. Realtidsovervågning giver de data, der er nødvendige for at gøre dette til en realitet. Ved at integrere sensorer direkte i bearbejdningsmiljøet kan vi få et hidtil uset overblik over processen, mens den foregår. Det giver mulighed for at bruge in-situ metrologi8som måler delen under produktionscyklussen.

| Overvågningsmetode | Traditionel tilgang | Fremtidig tendens (realtid) |

|---|---|---|

| Kontrol af værktøjsslid | Manuel inspektion mellem cyklusser | Akustik- og vibrationssensorer registrerer ændringer |

| Verifikation af dele | CMM-inspektion efter processen | On-machine prober og laserscanning |

| Processtabilitet | Observation af operatøren | Data i realtid om temperatur, drejningsmoment og vibrationer |

| Korrektion af fejl | Manuel justering af offset | Automatiserede feedback-justeringer i lukket kredsløb |

Dette skift fra inspektion efter processen til kontrol i processen er en game-changer for CNC-bearbejdning med snævre tolerancer. Det reducerer spild, sparer tid og sikrer, at hver eneste del, der produceres, er inden for den specificerede tolerance fra allerførste skæring. Hos PTSMAKE udforsker vi aktivt disse teknologier for at give vores kunder den højeste grad af tillid til deres komponenter.

Ud over den fysiske hardware introducerer kunstig intelligens og materialevidenskab endnu et lag af innovation. Disse fremskridt forbedrer ikke bare eksisterende processer, men åbner også op for helt nye muligheder for, hvad der kan designes og fremstilles. De giver ingeniører større frihed, fordi de ved, at deres komplekse design kan produceres med gentagelig nøjagtighed.

AI-drevet kvalitetskontrol og optimering

Kunstig intelligens (AI) og maskinlæring (ML) er på vej fra buzzwords til praktiske værktøjer på fabriksgulvet. Deres evne til at analysere store mængder data i realtid passer perfekt til kravene til højpræcisionsfremstilling.

Forudsigelig vedligeholdelse

Nedetid er en dræber for enhver produktionsvirksomhed. AI-algoritmer kan nu analysere data fra maskinsensorer for at forudsige, hvornår en komponent, f.eks. en kugleskrue eller et spindelleje, sandsynligvis vil svigte. Det gør det muligt at planlægge vedligeholdelse, før der opstår et nedbrud, hvilket forhindrer dyre forsinkelser og sikrer, at maskinen fortsætter med at fungere inden for sine snævre tolerancer. Det flytter os fra en reaktiv "fiks det, når det går i stykker"-model til en proaktiv, forudsigelig model.

Automatiseret kvalitetssikring

Forestil dig et system, der kan inspicere en del med større nøjagtighed end det menneskelige øje, 24/7. AI-drevne maskinsynssystemer gør netop det. Ved hjælp af kameraer med høj opløsning og sofistikeret software kan de scanne færdige dele og straks sammenligne dem med CAD-modellen og markere enhver afvigelse, uanset hvor lille den er. Det fremskynder ikke kun inspektionsprocessen, men giver også et væld af data, som kan bruges til at finjustere bearbejdningsprocessen for at opnå endnu bedre resultater.

Nye materialer og deres bearbejdelighed

Efterspørgslen efter lettere, stærkere og mere holdbare komponenter har ført til udviklingen af avancerede materialer. Men disse materialer giver ofte unikke udfordringer for CNC-bearbejdning. Fremtiden ligger både i at udvikle nye materialer og i at finde bedre måder at bearbejde dem på.

| Materialekategori | Eksempler | Den vigtigste udfordring ved bearbejdning | Fremtidig løsning |

|---|---|---|---|

| Superlegeringer | Inconel, titaniumlegeringer | Høj varmeudvikling, hurtigt værktøjsslid | Avanceret kølemiddelteknologi, specialiserede belægninger |

| Kompositter | Kulfiber (CFRP) | Delaminering, udtrækning af fibre, støv | Ultralydsassisteret bearbejdning, diamantværktøj |

| Avanceret keramik | Zirkonoxid, siliciumnitrid | Ekstrem hårdhed, skørhed | Laserassisteret bearbejdning, slibning |

| Metal-matrix-kompositter | Al/SiC | Forstærkningspartiklernes slibende karakter | Værktøj i polykrystallinsk diamant (PCD) |

Innovationerne fokuserer på at skabe nye legeringer, der er specielt designet til bearbejdning uden at gå på kompromis med ydeevnen. I vores arbejde med kunder har vi set, hvordan en lille ændring i materialesammensætningen drastisk kan reducere værktøjsslid og forbedre overfladefinishen. Samtidig gør fremskridt inden for skæreværktøjsteknologi - som nye belægninger, geometrier og materialer - det muligt at bearbejde disse udfordrende materialer effektivt, hvilket åbner døren for deres anvendelse i applikationer, der kræver den højeste grad af præcision.

Fremtiden for CNC-bearbejdning med snævre tolerancer er intelligent og sammenkoblet. Innovationer fra smartere værktøjsmaskiner med termisk kompensation til overvågning i realtid flytter kvalitetskontrollen fra en kontrol efter processen til en garanti under processen. Desuden udvider integrationen af kunstig intelligens til forudsigelig vedligeholdelse og automatiseret kvalitetssikring kombineret med fremskridt inden for bearbejdning af nye materialer grænserne for design. Disse tendenser giver tilsammen ingeniører mulighed for at skabe mere komplekse og præcise komponenter end nogensinde før.

Få succes med præcision med PTSMAKE: Din CNC-partner med snævre tolerancer

Er du klar til at imødekomme krævende CNC-bearbejdningsudfordringer med snævre tolerancer - uden forsinkelser eller kompromiser? Stol på PTSMAKE's dokumenterede ekspertise og avancerede evner til dit næste projekt. Kontakt os i dag for at få et hurtigt og pålideligt tilbud, og find ud af, hvorfor verdens førende industrier er afhængige af vores præcision, ensartethed og fremragende service!

Klik her for at forstå det symbolske sprog, som ingeniører bruger til at definere og kommunikere præcise tolerancer. ↩

Forstå, hvordan et materiales indre struktur kan påvirke dets styrke og stabilitet i forskellige retninger. ↩

Forstå, hvordan et materiales retningsbestemte egenskaber kan påvirke præcisionen og resultatet af dine bearbejdede dele. ↩

Udforsk denne guide for at forstå, hvordan videnskaben om måling sikrer delkvalitet og compliance. ↩

Klik her for at få en omfattende guide til at forstå symbolerne og reglerne for GD&T på tekniske tegninger. ↩

Forstå, hvordan materialeegenskaber varierer mellem fremstillingsmetoder, og hvorfor det har betydning for din dels ydeevne. ↩

Klik for at forstå, hvordan et materiales retningsbestemte egenskaber kan påvirke bearbejdningspræcisionen, og hvordan man håndterer dem. ↩

Lær, hvordan denne måleteknik i realtid forbedrer nøjagtigheden og reducerer spild i produktionen. ↩